Владение различными современными режущими инструментами, такими как сменные инструменты с механическим зажимом, инструменты с покрытием, алмазные инструменты, инструменты из кубического нитрида бора и керамические инструменты, включая их характеристики, типы и области применения, а также методы улучшения спиральных сверл и заточки бандажных сверл, является одним из основных навыков, которыми должны владеть токари.

I. Токарные резцы с индексами

Токарные резцы с индексами - это тип инструмента, в котором пластины с несколькими режущими кромками и заданными геометрическими параметрами механически закрепляются на резцедержателе (или корпусе инструмента). По сравнению с токарными резцами с пайкой, токарные резцы со сменными пластинами имеют следующие преимущества.

(1) Вставка имеет определенную многоугольную форму

При износе режущей кромки нет необходимости затачивать пластину. Просто поверните пластину, чтобы получить новую режущую кромку для дальнейшего использования, что сокращает время на смену инструмента и вспомогательную заточку.

(2) Вставка не закреплена пайкой

Это позволяет избежать внутренних напряжений и трещин, возникающих при пайке, полностью использовать первоначальные режущие свойства материала пластины и увеличить срок службы инструмента.

(3) Вставка не требует повторной заточки

Это способствует нанесению материалов с покрытием, дальнейшему улучшению эффективность резки и срок службы инструмента.

(4) Канавка для удаления стружки формируется во время изготовления вставки

Размеры пазов стабильны, разрушение стружки надежно, что позволяет обеспечить качество обработки.

(5) Держатель инструмента или корпус инструмента можно использовать многократно

Это позволяет экономить материал корпуса инструмента, облегчает стандартизацию инструмента и упрощает работу по управлению инструментом.

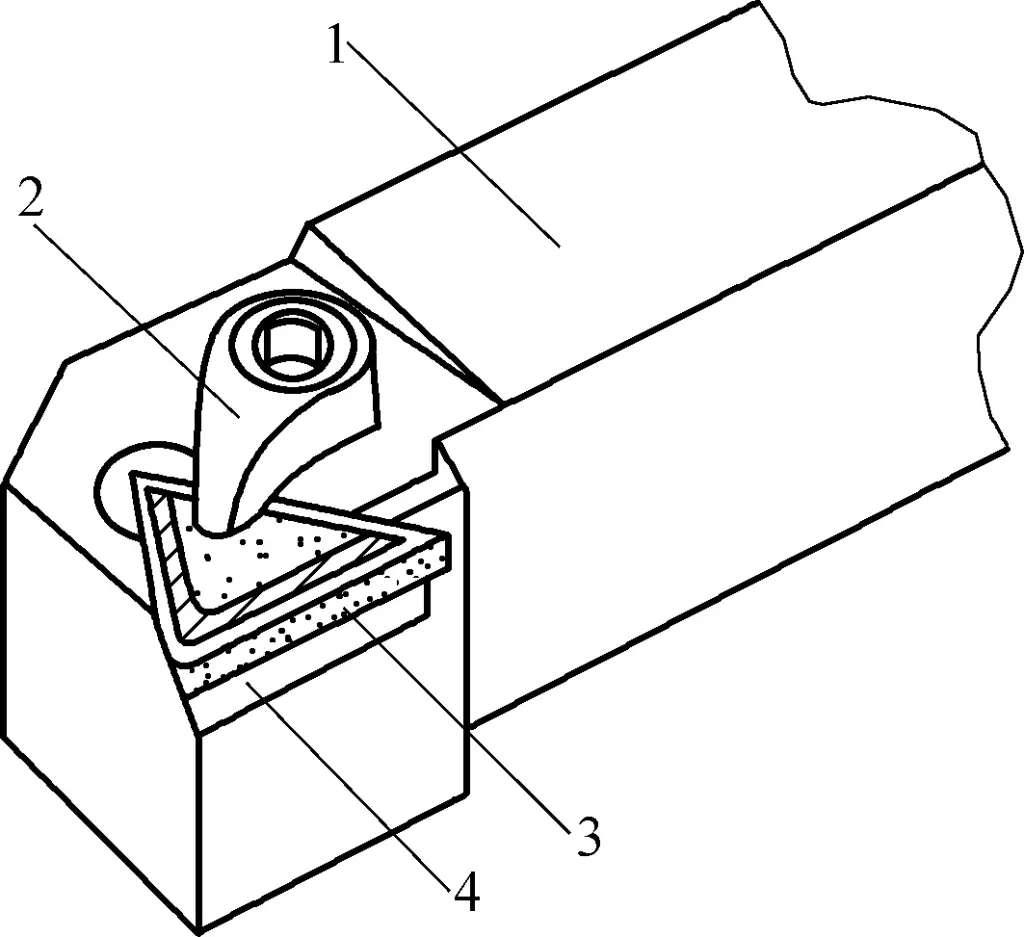

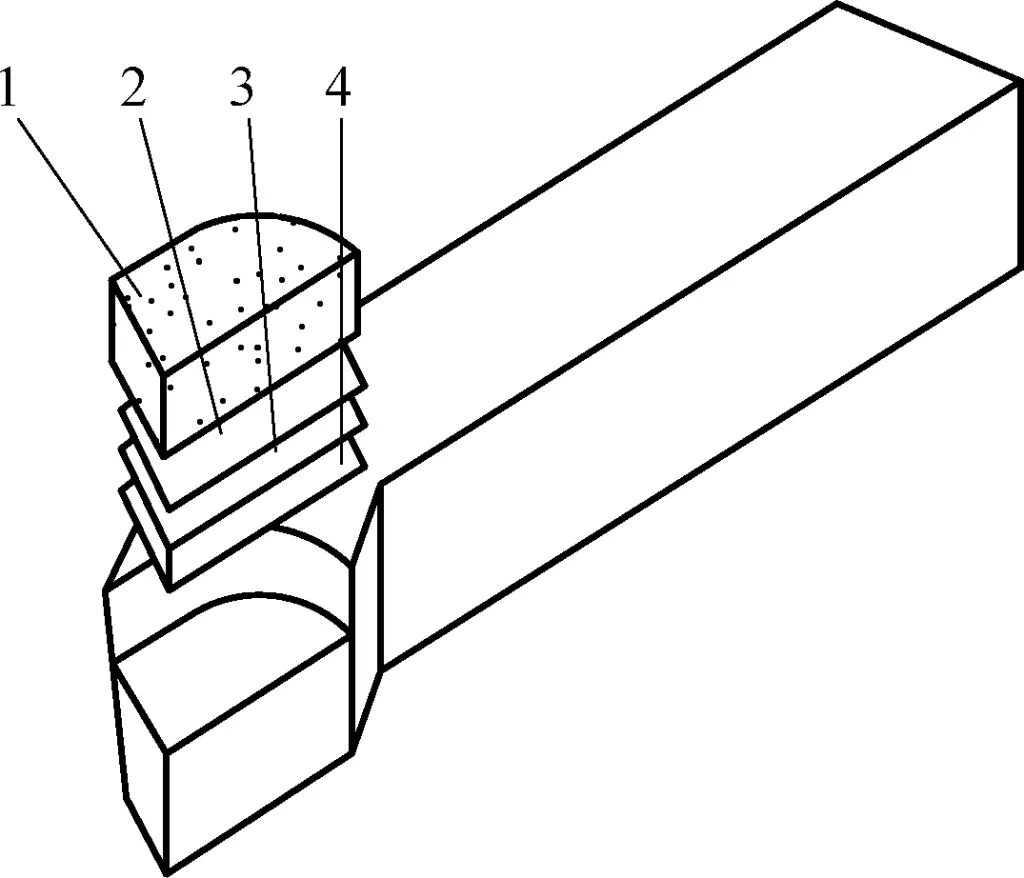

1. Состав сменных токарных резцов

Токарные резцы с индексами состоят из резцедержателя, зажимного механизма, вставки и прижимной планки, как показано на рисунке 1.

1-держатель для инструментов

2-Зажимной механизм

3-Вставить

4-Shim

(1) Вставка

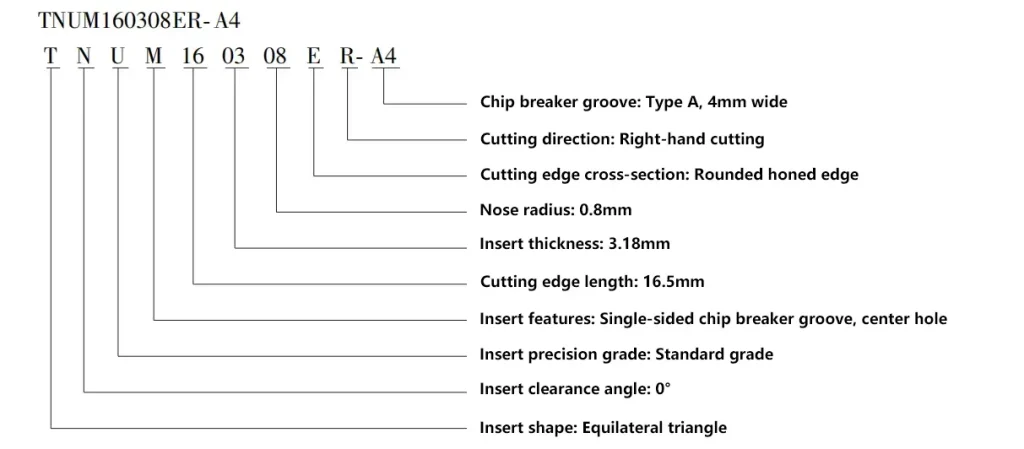

Материалы пластин включают твердый сплав и керамику. Согласно национальным стандартам, номер модели пластины состоит из десяти позиций, расположенных в определенном порядке и обозначающих форму пластины, угол нормального зазора, класс точности, конструктивные особенности, длину режущей кромки, толщину пластины, радиус носовой части, форму кромки, направление резания, а также тип и ширину стружколомателя.

Например:

Существует 17 типов кодов формы пластин. Наиболее распространенные из них - равносторонний треугольник (T), квадрат (S), треугольник с малой режущей кромкой (F) и выпуклый тригон (W). Существует 9 типов кодов нормального угла зазора, наиболее распространенным является тип N с α₀ = 0°.

Существует 11 типов кодов класса точности вставки, среди которых A, F, C, H, E, G, J, K, L относятся к классу точности, M - к среднему классу, а U - наиболее широко используемый общий класс. Для получения подробной информации о значении и способе выражения каждой буквы или цифры в номере модели индексируемой вставки обратитесь к стандарту GB/T 2076-2007.

Модель пластины следует выбирать в зависимости от условий обработки и материала заготовки.

(2) Держатель инструмента

Вставной карман на резцедержателе используется для зажима вставки и установки на стойку инструмента, а также для размещения и обеспечения позиционирования вставки. Основные углы сменного токарного резца формируются путем установки вставки в карман с определенными геометрическими углами. Геометрические параметры вставного кармана на резцедержателе должны определяться в зависимости от углов выбранной вставки. Материал державки - сталь 45 с твердостью 35~40HRC.

(3) Шим

Использование прокладки облегчает регулировку положения наконечника сменного токарного резца; она защищает держатель резца от повреждений при его настройке. При обычном резании она предотвращает царапание державки стружкой. В качестве материала для изготовления прихваток можно выбрать GCr15, YG8 или W18Cr4V.

2. Механизм позиционирования и зажима для сменных токарных пластин

(1) Требования к позиционированию вставки и зажимному механизму

Механизм позиционирования и зажима вставки должен отвечать следующим требованиям:

- Надежное позиционирование и зажим, сохранение точного позиционирования без ослабления под воздействием ударов и вибрации при резке.

- Простая операция ослабления или затягивания при вращении или замене вставки.

- Плавный отвод стружки без повреждения позиционирования, зажимных элементов и держателя инструмента.

- Простая и компактная структура, легкость в производстве.

(2) Вставьте формы позиционирования

Форма позиционирования вставки должна быть направлена на минимизацию изменения положения наконечника инструмента после поворота вставки. Существует четыре распространенные формы позиционирования:

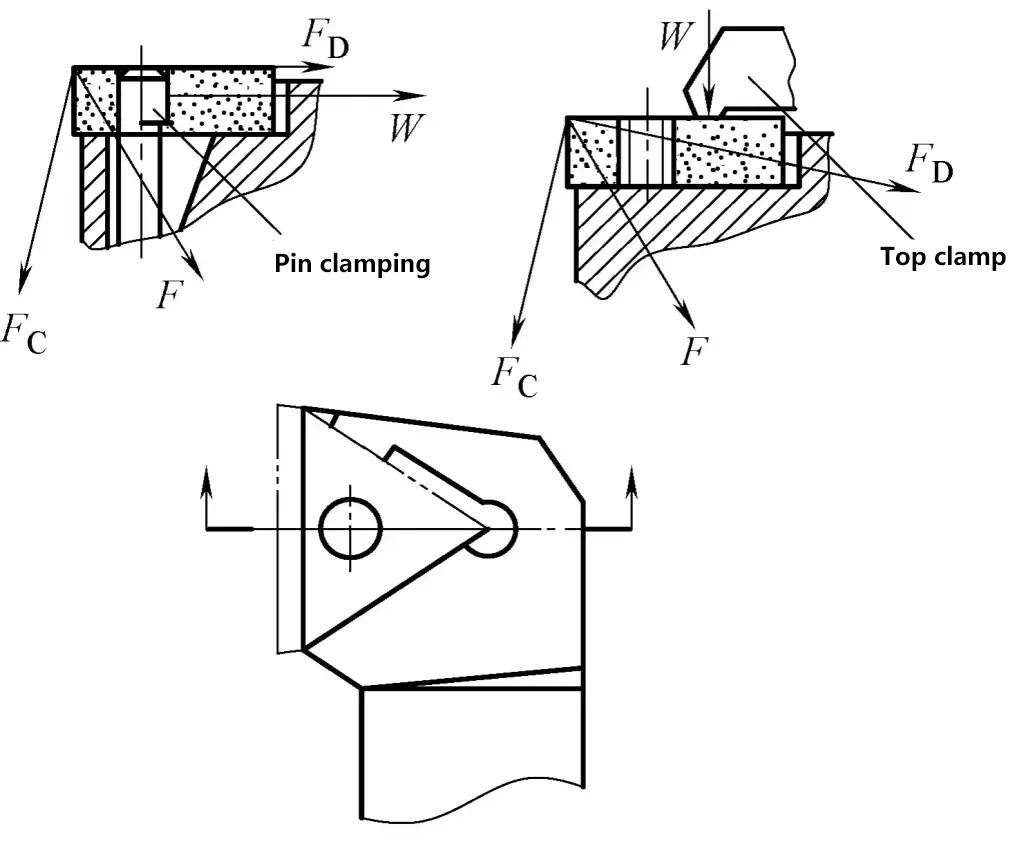

1) Позиционирование с помощью нижней поверхности вставки и двух соседних боковых поверхностей.

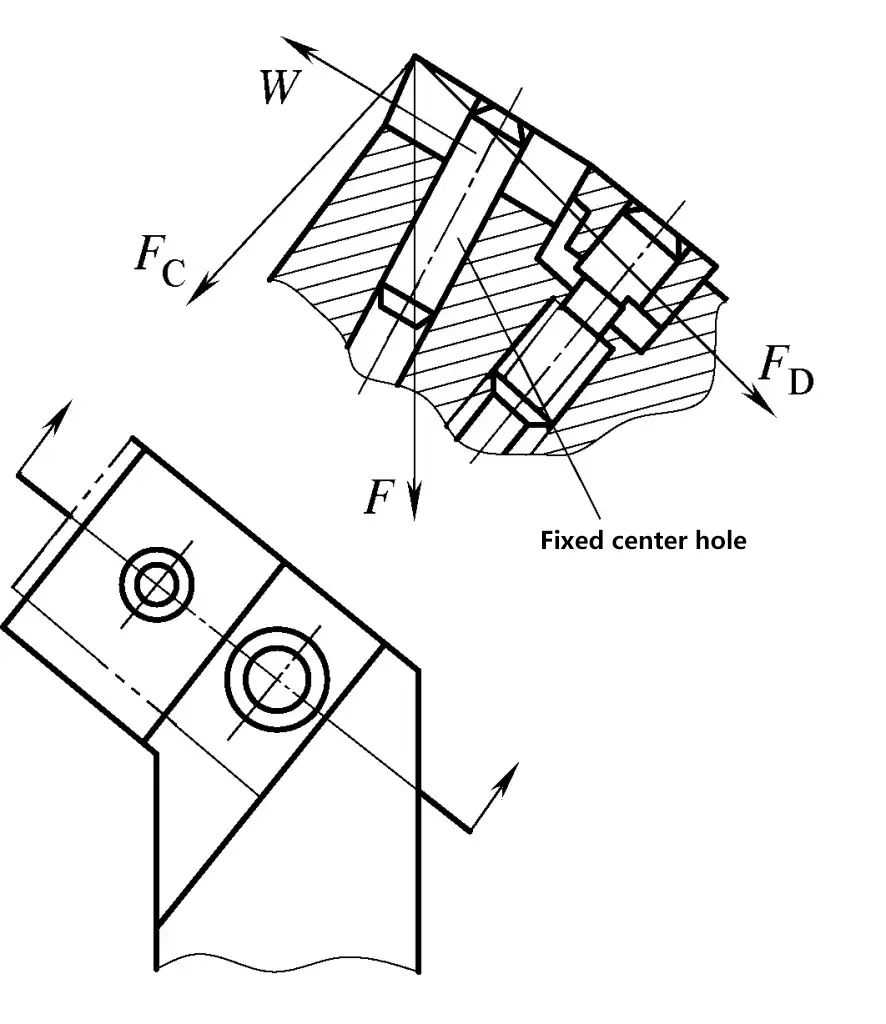

Как показано на рис. 2, при такой форме позиционирования точность положения наконечника инструмента зависит только от точности внешних размеров самой вставки, поэтому точность позиционирования относительно высока. Эта форма обычно используется для вставок с верхним зажимом и со штифтовым зажимом.

F₀, F₁ - компоненты силы резания

F-общая сила резания

Усилие зажима

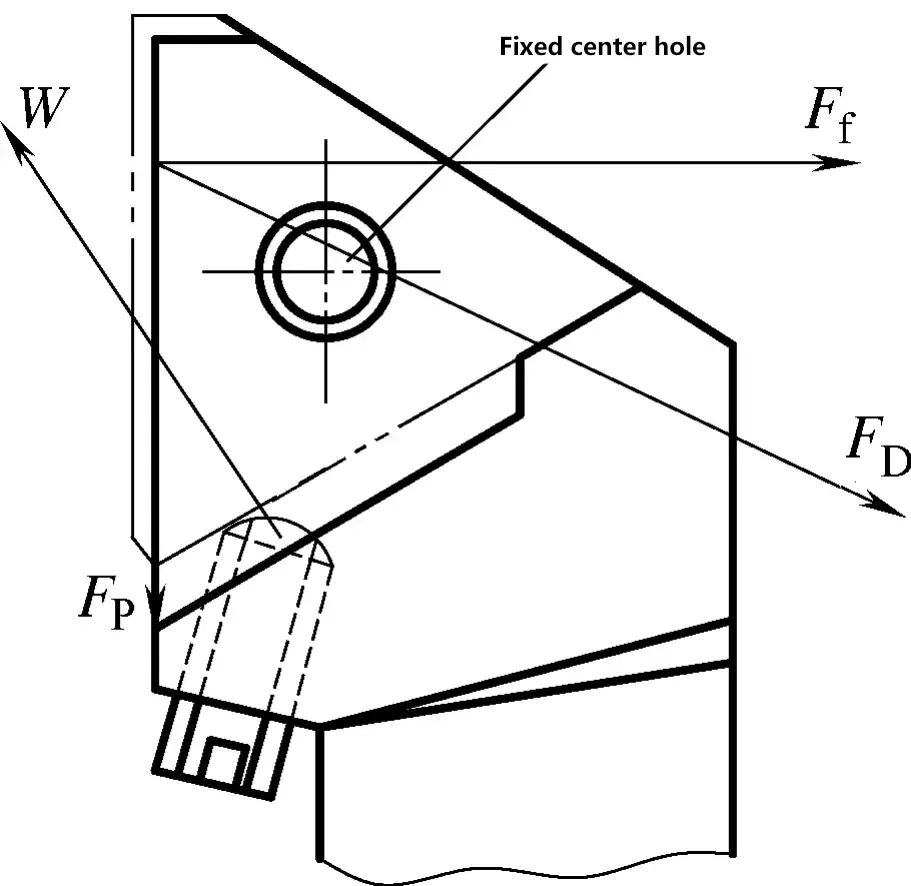

2) Позиционирование с помощью нижней поверхности вставки, одной боковой поверхности и отверстия, сопрягаемого с подвижным центральным штифтом.

Как показано на рисунке 3. При такой форме позиционирования точность положения наконечника инструмента связана с точностью внешних размеров вставки, точностью центрального отверстия, точностью размеров подвижного центрального штифта и точностью установки. Преимуществом является относительно простая конструкция, а карман вставки легко обрабатывается. Эта форма обычно используется для эксцентриковых вставок с зажимным штифтом.

F₀, F₁ - компоненты силы резания

F-общая сила резания

Усилие зажима

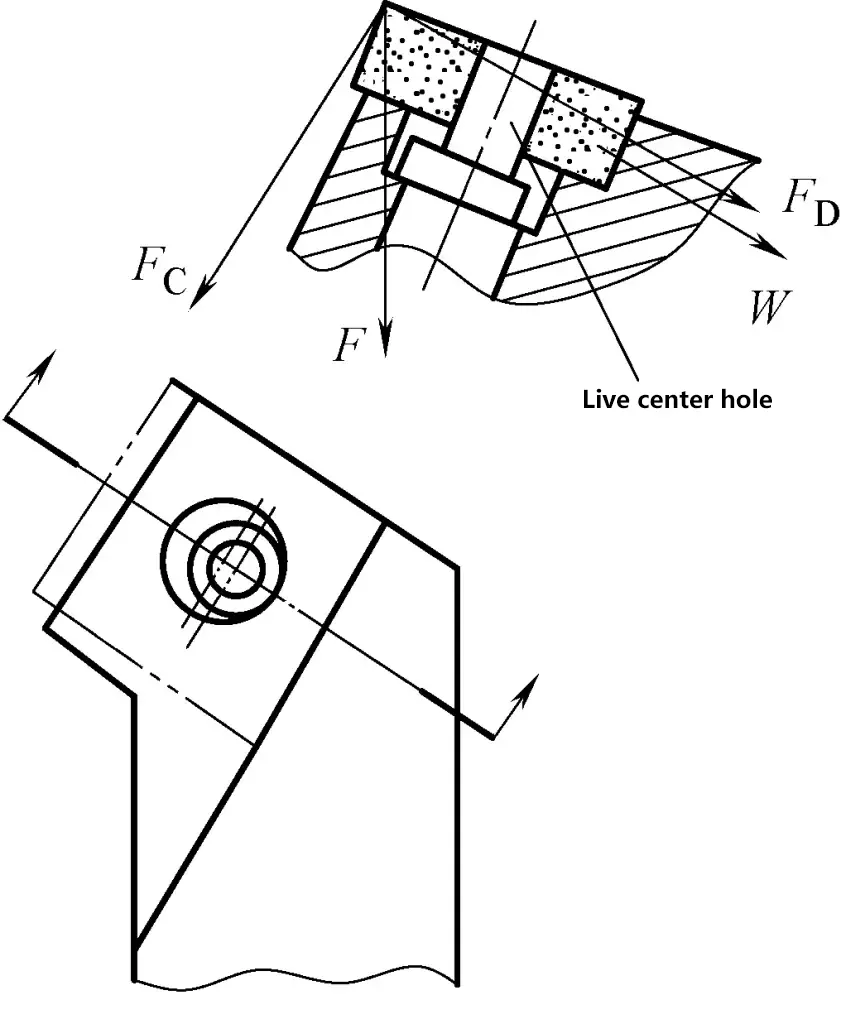

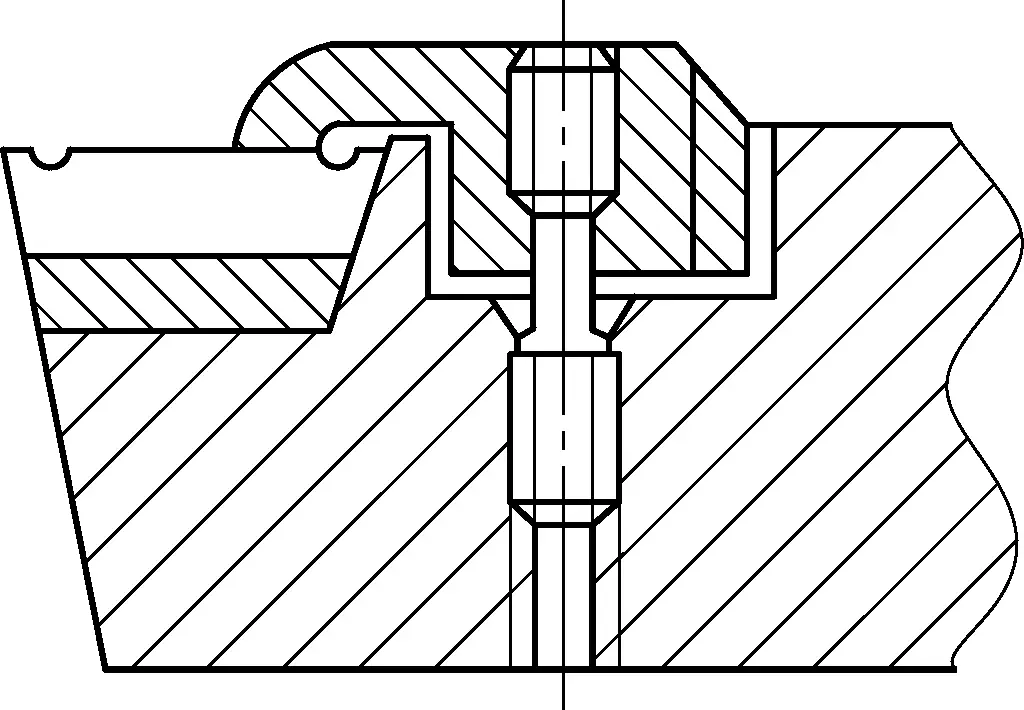

3) Позиционирование с использованием нижней поверхности вставки, центрального отверстия и одной боковой поверхности в контакте с зажимным элементом.

Как показано на рисунке 4, при такой форме позиционирования точность положения наконечника инструмента зависит от точности внешних размеров вставки, точности размеров и положения внутреннего отверстия и точности размеров фиксированного центрального штифта. Точность позиционирования выше, чем у вышеуказанных форм, а конструкция относительно проста. Недостатком является то, что сила зажима направлена в противоположную сторону от силы резания, что требует большого усилия зажима. Эта форма позиционирования обычно используется для зажимных пластин с клиновым штифтом.

F₀, F₁ - компоненты силы резания

F-общая сила резания

Усилие зажима

4) Позиционирование с помощью нижней поверхности вставки, центрального отверстия и одной боковой поверхности.

Как показано на рис. 5, точность положения вершины инструмента при этой форме позиционирования аналогична третьей форме, но ситуация с усилием лучше, требуя меньшего усилия зажима. Однако необходимо следить за тем, чтобы боковая точка позиционирования не повредила неиспользуемые режущие кромки пластины.

F₀, F₁, F₂ - компоненты силы резания

Усилие зажима

(3) Вставьте зажимные формы

К распространенным формам зажима для токарных резцов со сменными головками относятся:

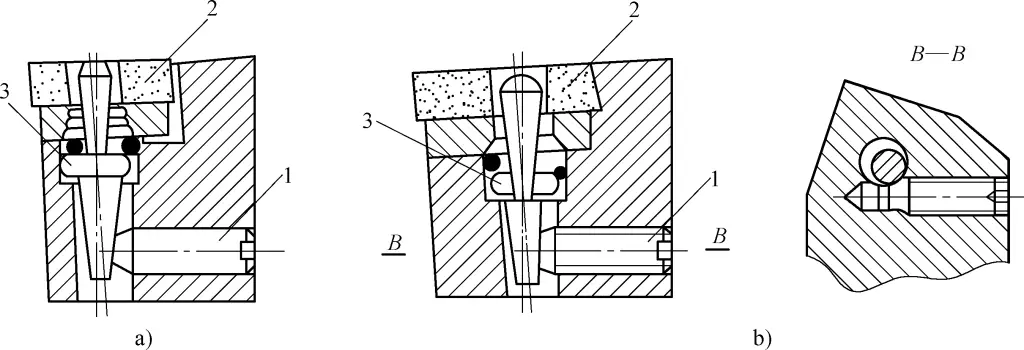

1) Верхний зажим.

Как показано на рисунке 6, он использует давление зажима вниз для плотного прижатия вставки к карману вставки. Его характеристики: большое усилие зажима, стабильное и надежное позиционирование, простая конструкция, простота в использовании, возможность зажимать вставки без центральных отверстий. Недостатком является громоздкость инструментальной головки, которая влияет на линию обзора оператора. Эта форма зажима подходит для больших и средних токарных станков и прерывистого резания.

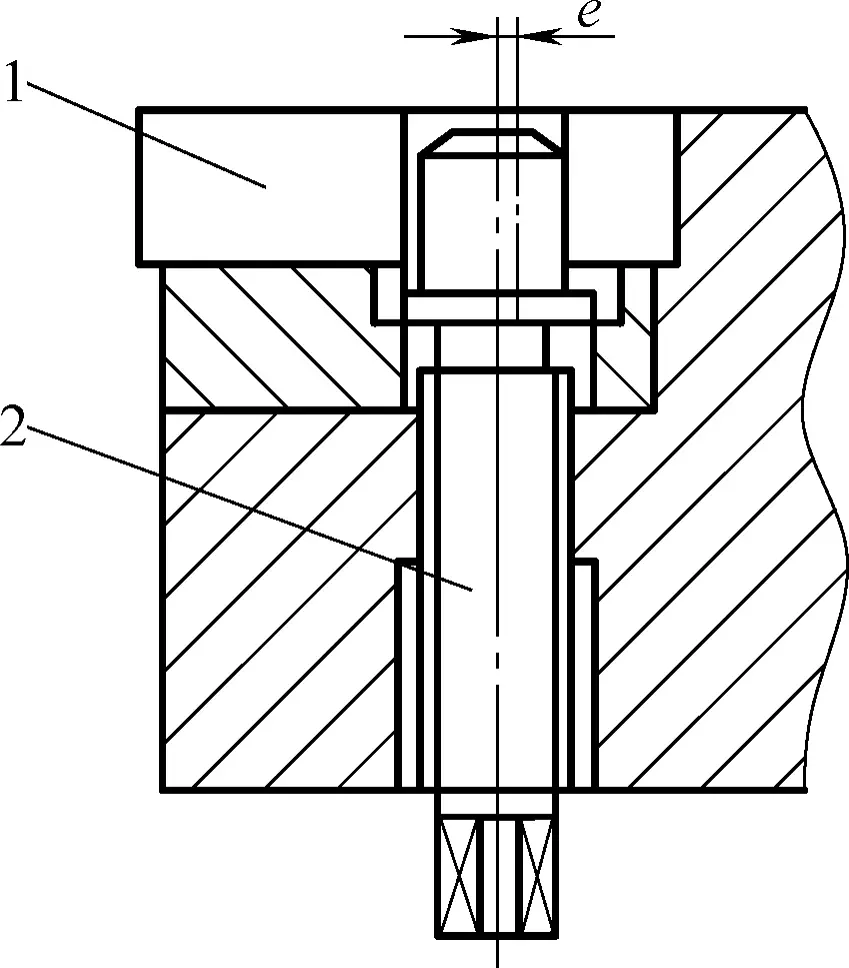

2) Зажим эксцентрикового пальца.

Как показано на рисунке 7, в нем используется принцип эксцентрикового зажима. Когда эксцентриковый штифт (с резьбой или без) затягивается, его эксцентриситет зажимает вставку в кармане вставки и самофиксируется. Преимуществом является простая и компактная конструкция, небольшое количество компонентов, простота изготовления, быстрая и легкая индексация вставки. Недостатком является то, что зажим может быть не очень надежным при больших ударных нагрузках, а затягивать или ослаблять эксцентрик не очень удобно. Подходит для небольших токарных резцов.

1-Вставить

2-Эксцентриковый штифт

3) Зажим штифта рычага.

Как показано на рис. 8, в нем используется принцип рычага. Когда винт прикладывает усилие к нижнему концу рычажного пальца, рычажный палец использует точку контакта со стенкой отверстия держателя инструмента в качестве точки опоры, чтобы плотно прижать вставку к боковой стенке вставного кармана. Его преимуществами являются стабильное направление силы зажима, высокая точность позиционирования и не слишком сложная структура. Недостатками являются низкая жесткость рычажного пальца и малый ход зажима. В основном подходит для

a) Прямое приложение силы

b) Приложение тангенциальной силы

1-винт

2-Вставить

3-рычажный штифт

4) Рычажный зажим.

Как показано на рис. 1-30, в этом способе зажима также используется принцип рычага. При затягивании винта рычаг поворачивается, ослабляя или зажимая вставку.

1-Вставить

2-рычаг

3 винта

4-Пружинная втулка

5-Shim

Преимущества: стабильный и надежный зажим, относительно высокая точность позиционирования, увеличенный ход зажима, что делает индексацию вкладышей удобной. Недостатком является сложная конструкция, которую трудно изготовить. Он подходит для параметров резки: v₀ = 80~100 м/мин, f = 0,4~0,6 мм/r, a₁ ≤ 8 мм.

5) Зажим для клинового штифта.

Как показано на рис. 10, этот метод зажима использует винт для прижима клинового блока, который, в свою очередь, прижимает вставку к фиксированному центральному штифту под действием клина. Его характерными особенностями являются простота конструкции, большое усилие зажима, простота изготовления и использования.

1-Вставить

2-винт

3-контактный

4-Клиновой блок

5-Промывочная машина

Недостатком является то, что центральный палец легко деформируется, что приводит к низкой точности позиционирования, а конструкция не такая компактная, как у рычажного типа. Подходящими параметрами резания являются: vc ≤120 м/мин, f≤0,8 мм/r, ap =4~6 мм.

6) Композитный тип.

Как показано на рис. 11, этот метод зажима использует композитную структуру, которая одновременно зажимает лезвие с помощью двух форм зажима, таких как клин-давление (рис. 11a) и тяга-давление (рис. 11b). Он обеспечивает надежный зажим, выдерживает большие нагрузки при резании и удары и подходит для токарной обработки в тяжелых условиях.

a) Композит с клиновым давлением

b) Композит, работающий на растяжение

1-винт

2-Специальный клиновой блок

3-лопастной

4-инструментальная панель

5-Соединительный штифт

6-гранный хвостовик

7-Прижимная пластина

3. Использование токарных резцов с механическим зажимом

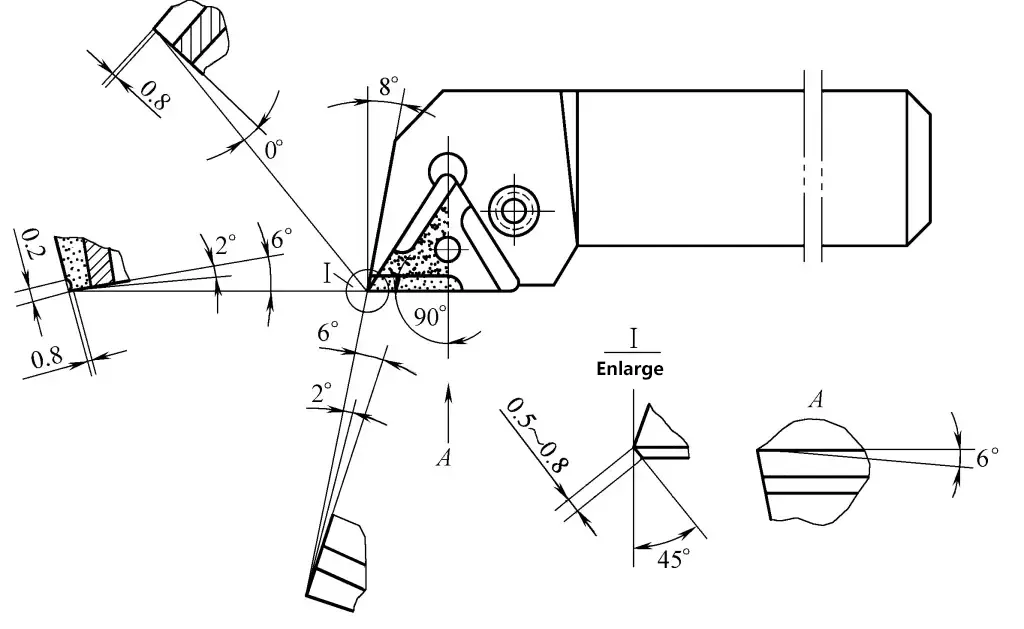

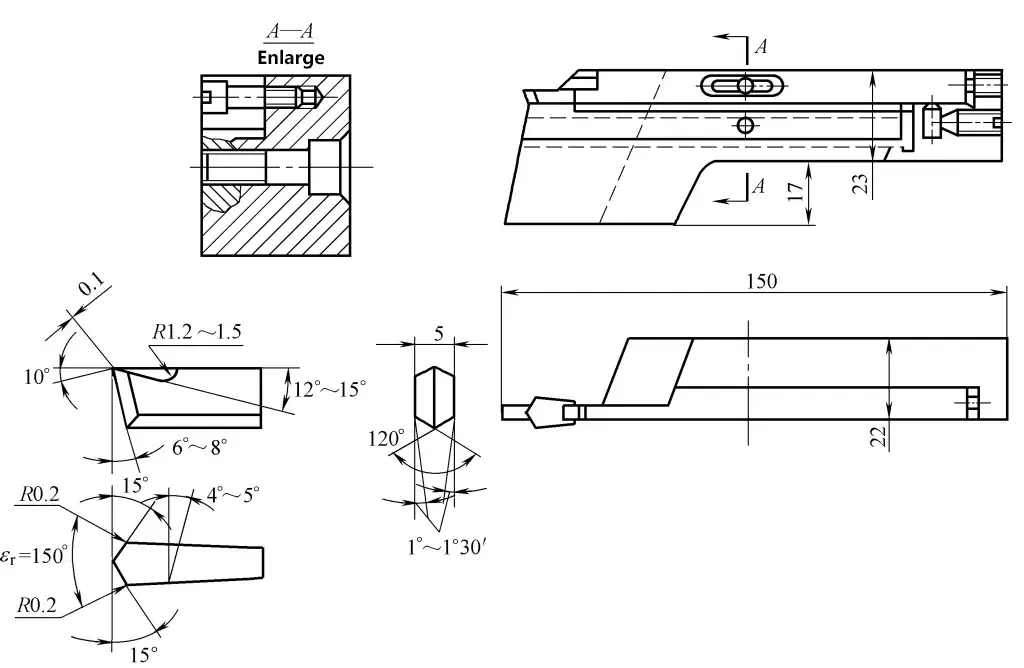

(1) Инструмент для черновой обточки тонких валов с возможностью индексации на 90°

Как показано на рисунке 12, характеристики инструмента следующие:

1) Материал лезвия:

Цементированный карбид YT15.

2) Особенности инструмента:

Исходя из особенностей точения тонких валов и опираясь на опыт применения сварных токарных резцов для обработки тонких валов, он представляет собой улучшение некоторых геометрических углов стандартного 90° сменного наружного токарного резца.

- Уменьшите угол рельефа и отшлифуйте фактический угол рельефа 2° с шириной 0,8 мм на кромке лезвия.

- Используйте треугольное лезвие с углом наклона вторичной режущей кромки и отшлифуйте фактический угол наклона вторичного рельефа 2° с шириной 0,8 мм на вторичной поверхности.

- Отшлифуйте переходную кромку шириной 0,5~0,8 мм и углом 45°, при этом угол рельефа на переходной кромке должен быть равен 0°.

- Отшлифуйте фаску с помощью br1 =0,2 мм и γo1 =-10° на главной режущей кромке.

3) Параметры резки:

vc =80~90 м/мин, f=0,3~0,4 мм/r, ap =5~6 мм.

4) Применимый диапазон:

Черновая токарная обработка тонких валов с отношением длины к диаметру L/d=30~40 на токарном станке типа С630 (расширенный вариант).

5) Эффект использования:

- Стабильная резка без вибрации.

- Погрешность цилиндричности заготовки после обработки может быть в пределах 0,1 мм.

- Одна режущая кромка может обрабатывать 6~8 тонких валов с начальными размерами ϕ70 мм×1890 мм и конечными размерами ϕ58 мм×1890 мм.

(2) Регулируемый инструмент для разделения с механическим зажимом

Как показано на рисунке 13. Характеристики инструмента следующие:

1) Материал лезвия:

Цементированный карбид YT15.

2) Особенности инструмента:

- Используется рычажный зажим для лезвия, имеет простую конструкцию и легко изготавливается.

- Для позиционирования лезвия и инструментальной площадки используется V-образный паз под углом 120°, обеспечивающий хорошую устойчивость.

- Положение лезвия и зажимной планки можно регулировать, что позволяет выполнять многократную заточку лезвия и предотвращать повреждение хвостовика инструмента.

- Угол наклона наконечника инструмента εr =150°, обеспечивая высокую прочность режущей кромки, предотвращая перекос головки инструмента при разделке, и сужая стружку.

- Угол сгребания γo =12°~15°, со шлифованной дугообразной канавкой для отвода стружки, что делает резание плавным, облегчает удаление стружки и подходит для высокоскоростной обработки.

3) Параметры резки:

vc =150~200 м/мин, f=0,15~0,2 мм/об.

4) Применимый диапазон:

Для разделения заготовок из стали 20 или 45 диаметром менее 80 мм на токарных станках типа CA6140 или C630 с применением охлаждающей жидкости.

5) Меры предосторожности:

- При установке инструмента его кончик должен находиться на 0,1 мм ниже оси заготовки.

- При разделке сначала используйте ручную подачу для предварительного нагрева лезвия, а затем переключитесь на автоматическую подачу. Это предотвращает разрушение лезвия из-за резкого повышения температуры.

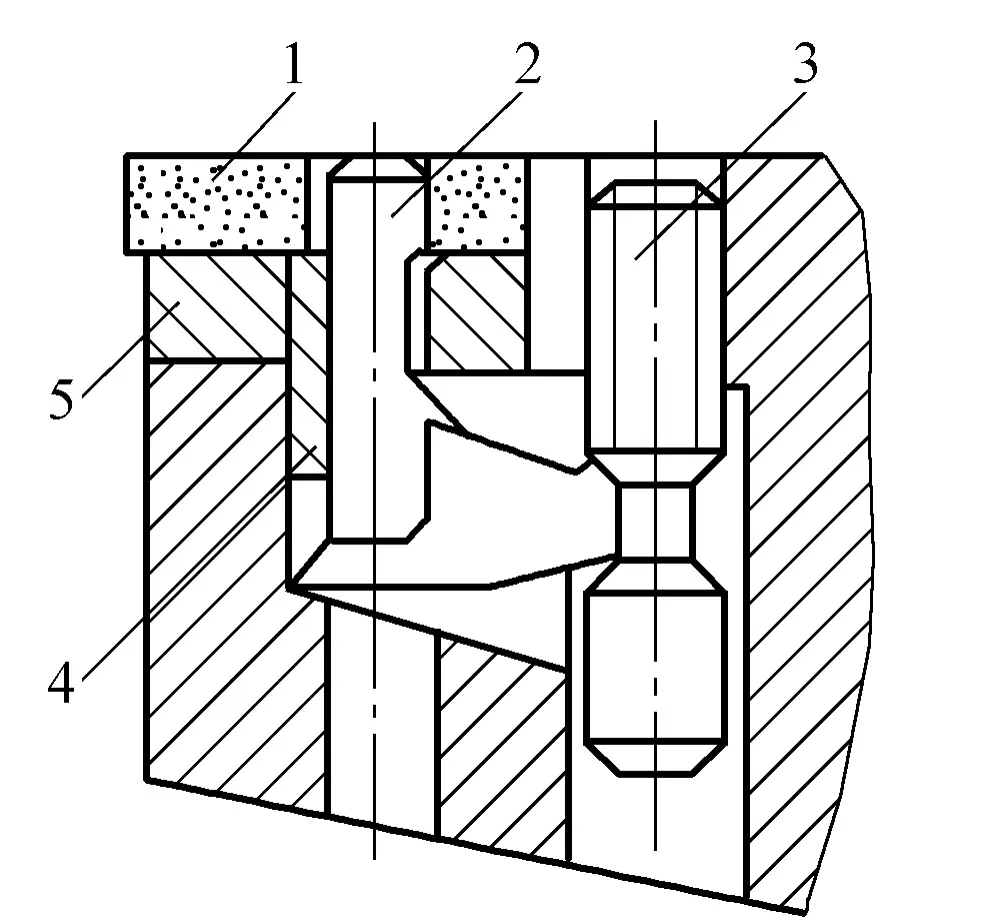

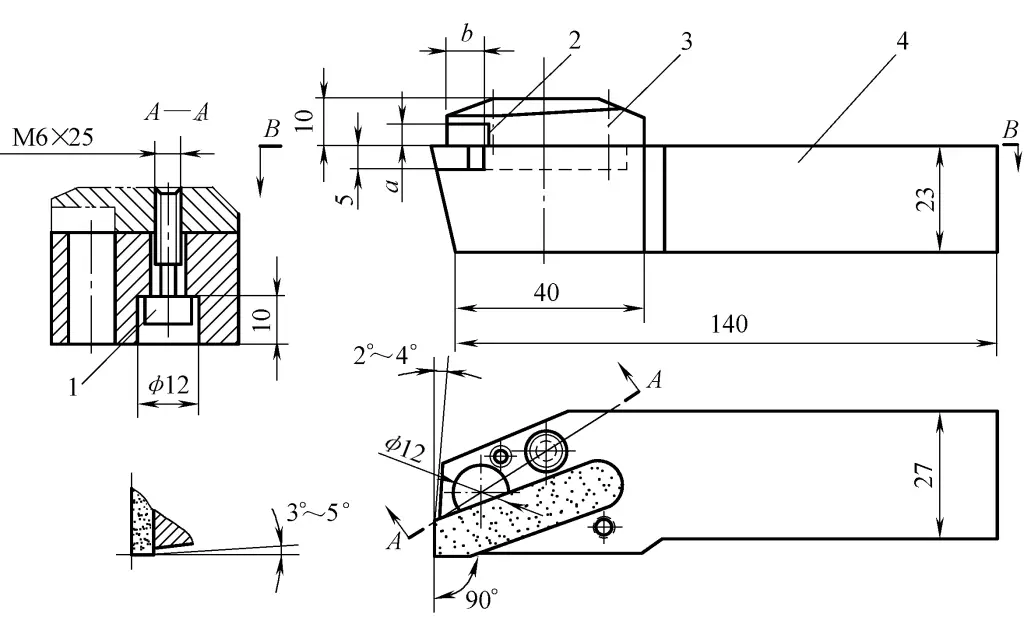

(3) Токарный инструмент для сбора стружки с механическим зажимом на 90°

Как показано на рисунке 14. Характеристики инструмента следующие:

1-винт

2-Порт для сбора чипов

3-Панель давления

Корпус с 4 инструментами

1) Материал инструмента:

Лезвие - цементированный карбид YG8; корпус инструмента - сталь 45, термообработанная и закаленная, 230~250HBW.

2) Особенности инструмента:

- Использует зажимную пластину, имеет простую конструкцию и легко изготавливается.

- При резке таких хрупких материалов, как медь и чугун, стружка отводится через отверстие для сбора стружки и отверстие ϕ12 мм для стружки, что предотвращает разбрасывание стружки и обеспечивает безопасность работы.

3) Параметры резки.

Для грубого точения (размер отверстия для сбора стружки a×b=3,5 мм×10 мм): скорость резки vc =150 м/мин, скорость подачи f=0,15~0,3 мм/r, глубина резания ap =4~5 мм; Для чистового точения (размер отверстия для сбора стружки a×b=1 мм×4 мм): vc =180 м/мин, f=0,06~0,18 мм/r, ap =0.12~0.30 мм.

4) Применимый диапазон:

Для обработки хрупких материалов, таких как медь и чугун, на токарных станках типа C6140.

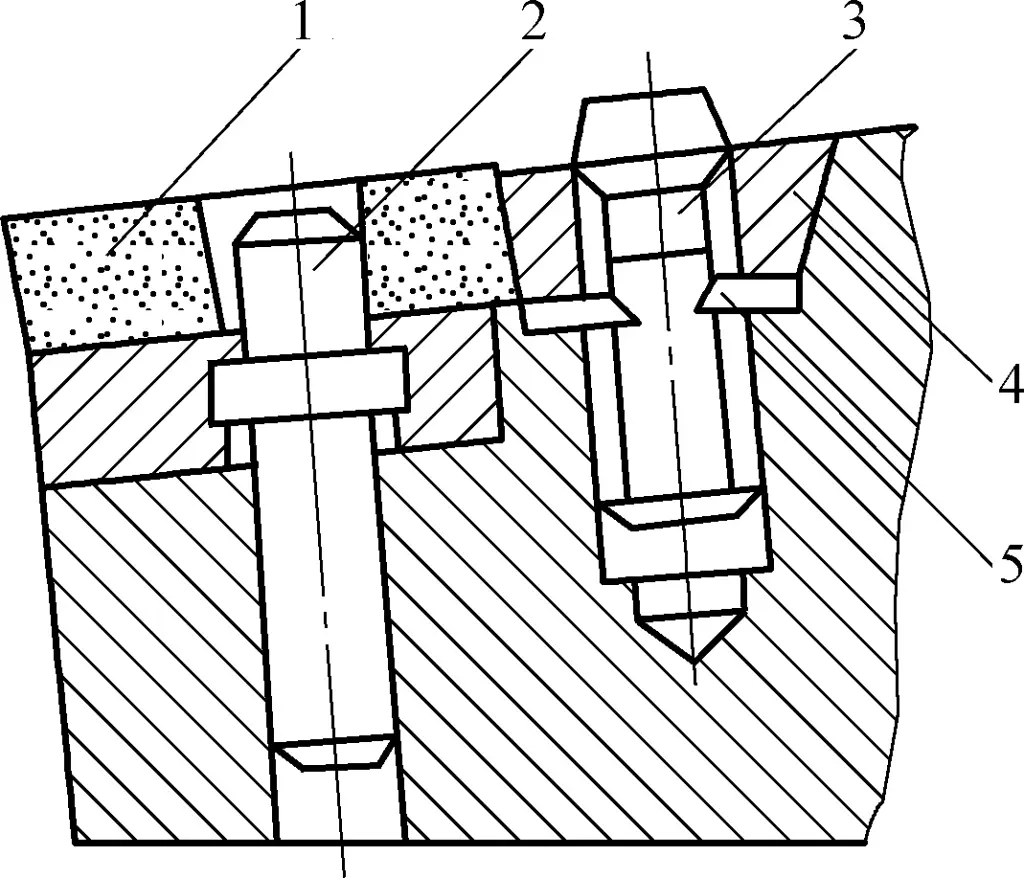

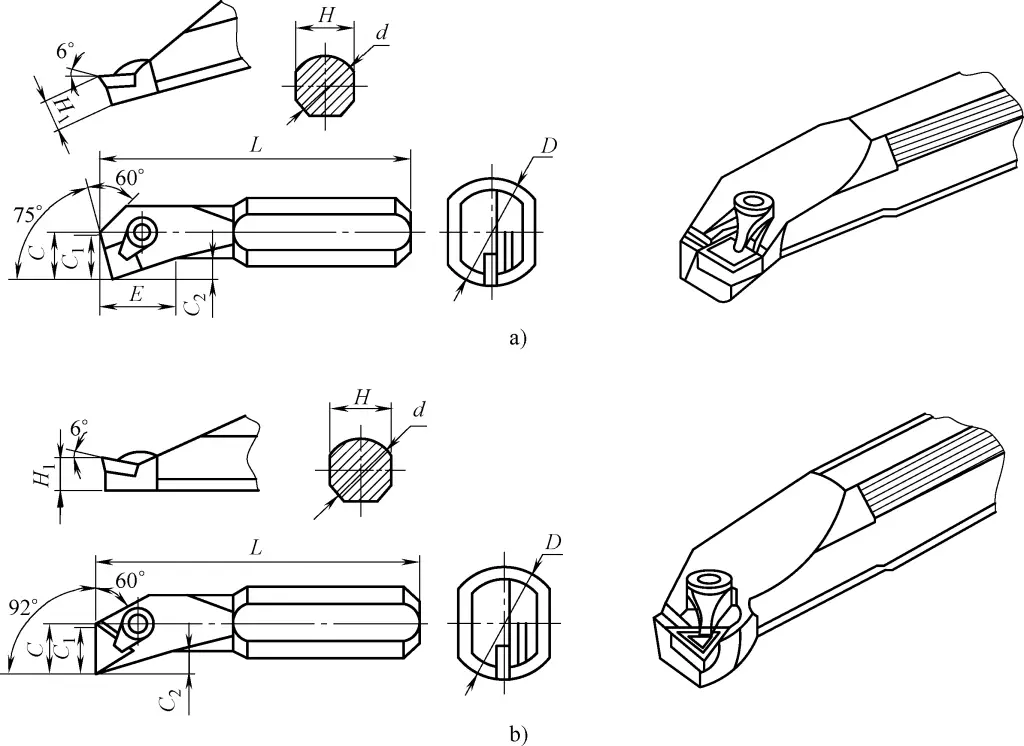

(4) Индексируемый расточной инструмент

Как показано на рисунке 15. Характеристики инструмента следующие:

a) Инструмент для сверления сквозных отверстий

b) Инструмент для растачивания слепых отверстий

1) Увеличенная площадь поперечного сечения хвостовика инструмента.

Поскольку наконечник инструмента располагается в центральной плоскости хвостовика, площадь поперечного сечения хвостовика в отверстии может быть максимально увеличена, что обеспечивает хорошую жесткость расточного инструмента.

2) Регулируемая длина свеса хвостовика инструмента.

Хвостовик расточного инструмента имеет две плоские поверхности сверху и снизу, а сам хвостовик сделан относительно длинным. Во время растачивания длина свеса хвостовика в держателе инструмента может регулироваться в зависимости от глубины отверстия. Это не только повышает жесткость хвостовика, но и расширяет диапазон применения расточного инструмента.

Размеры каждой части расточного инструмента приведены в таблице 1.

Таблица 1 Размеры каждой части расточного инструмента (единицы измерения: мм)

| Максимальный диаметр расточки D | Размеры хвостовика инструмента | |||||||

| d | L | H | H1 | C | C1 | C2 | E | |

| 12 | 10 | 125 | 9.5 | 4.5 | 8.7 | 6.5 | 1.5 | - |

| 16 | 12 | 140 | 11.5 | 5.5 | 11.8 | 9 | 3 | - |

| 20 | 16 | 160 | 14 | 7 | 14 | 11 | 4 | 15 |

| 34 | 25 | 220 | 23 | 11.5 | 19.3 | 18 | 8 | 21 |

| 43 | 32 | 250 | 30 | 15 | 22.5 | 21.3 | 9 | 23 |

| 50 | 40 | 315 | 37 | 18.5 | 28 | 23.5 | 10.5 | 23 |

| 63 | 50 | 400 | 47 | 23.5 | 36 | 27.2 | 12.5 | 24 |

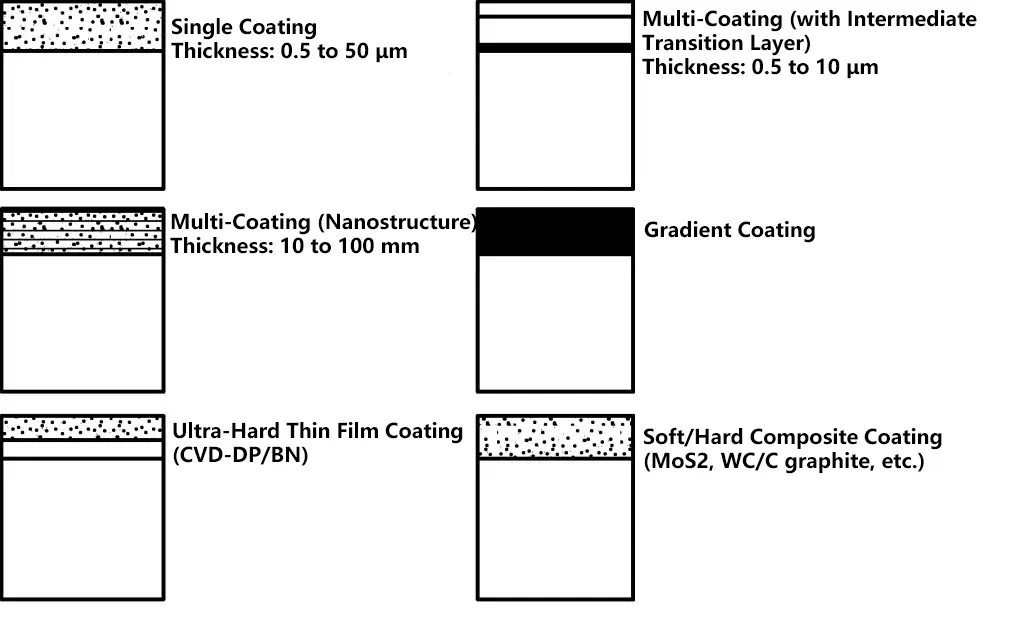

II. Инструменты с покрытием

Для улучшения характеристик инструмента слой или несколько слоев износостойких огнеупорных соединений наносятся на основу инструмента с хорошей прочностью методами нанесения покрытий. При этом на подложку инструмента наносится твердое покрытие, повышающее поверхностную твердость инструмента и улучшающее его износостойкость и смазывающую способность.

По материалу основы инструменты с покрытием можно разделить на инструменты с покрытием из быстрорежущей стали, инструменты с покрытием из цементированного карбида, инструменты с керамическим покрытием, инструменты с алмазным покрытием и инструменты с покрытием из кубического нитрида бора.

Инструменты с покрытием из цементированного карбида создаются путем нанесения слоя TiC, TiN или компаунда A3120 толщиной 5-12 мкм или менее на поверхность пластин из цементированного карбида методами химического осаждения из паровой фазы и вакуумного напыления. В соответствии с различными методами нанесения покрытия, инструменты с покрытием можно разделить на инструменты с покрытием химическим осаждением из паровой фазы (CVD) и инструменты с покрытием физическим осаждением из паровой фазы (PVD).

Для инструментальных подложек из цементированного карбида покрытие обычно наносится методом химического осаждения из паровой фазы (CVD), при температуре осаждения около 1000°C. Для инструментальных подложек из быстрорежущей стали покрытие обычно наносится методом физического осаждения из паровой фазы (PVD), при температуре осаждения около 500°C.

Инструменты с покрытием обладают высокой стойкостью к окислению и адгезией, сохраняя хорошую вязкость и высокую прочность основы, а также высокую твердость, высокую износостойкость и низкий коэффициент трения покрытия, что снижает силу резания и температуру резания. После нанесения слоя TiC толщиной 5~6 мкм на подложку инструмента из цементированного карбида его поверхностная твердость может достигать 2500~4200HV.

Методы нанесения покрытия включают однослойное покрытие, многослойное покрытие, градиентное покрытие, сверхтвердое тонкопленочное покрытие, мягкое/твердое композитное покрытие и т.д., как показано на рис. 16.

Распространенные материалы покрытия: TiC, TiN, TiCN, Al2 O3 , и т.д. Материалы покрытий эволюционировали от первоначальных покрытий TiC и TiN до композитных многослойных покрытий, таких как TiC, TiN, TiCN, TiC/TiCN/TiN, TiC/A1203, TiC/A1203/TiN, TRAIN и т. д., а также их комбинаций.

Их общими характеристиками являются высокая твердость, хорошая химическая стабильность, устойчивость к диффузионному износу, низкий коэффициент трения, что приводит к снижению силы резания, уменьшению температуры резания и значительному улучшению режущих свойств инструмента.

Покрытие TiC в настоящее время является наиболее широко используемым материалом покрытия, обладающим хорошей износостойкостью и стойкостью к кратерному износу. Он легко проникает в подложку, прочно сцепляется с ней и обладает высокой износостойкостью при низких температурах резания. Оно обычно используется в условиях сильного износа.

Покрытие TiN имеет немного меньшую твердость, чем TiC, низкое сродство к металлам и хорошую смачиваемость. В настоящее время уровень использования инструментов из быстрорежущей стали с покрытием TiN в промышленно развитых странах достиг 70% инструментов из быстрорежущей стали. Оно обладает высокой стойкостью к кратерному износу, но менее прочно сцепляется с основой.

Эл2 O3 Покрытие обладает хорошей химической стабильностью, термической стабильностью и высокой стойкостью к окислению. Al2 O3 Покрытие сохраняет хорошую химическую и термическую стабильность при высоких температурах, что делает его пригодным для высокоскоростной резки.

Покрытие TiCN сочетает в себе свойства TiC и TiN, обладая более высокой твердостью, чем TiC и TiN. Для значительного увеличения срока службы инструмента TiCN может использоваться в качестве основного износостойкого слоя для инструментов. TiCN является относительно идеальным материалом для покрытия инструментов.

Покрытие TiAIN обладает хорошей химической стабильностью, высокой твердостью и сильной устойчивостью к окислению, адгезии и диффузионному износу. Оно демонстрирует заметные эффекты при высокоскоростном резании и особенно подходит для обработки износостойких материалов, таких как серый чугун и кремний-алюминиевые сплавы.

В настоящее время доля сменных пластин из цементированного карбида с покрытием в зарубежных странах превышает 70%, и они широко используются при обработке различных стальных деталей, чугуна, нержавеющей стали и высокотемпературных сплавов. В настоящее время технология нанесения покрытия применяется для концевых фрез, бреющих фрез, протяжных инструментов, формообразующих тянущих инструментов, разверток, зубчатых колес и различных механически зажимаемых сменных пластин для удовлетворения потребностей высокоскоростного резания и обработки.

III. Алмазные инструменты

Алмаз - аллотроп углерода и самый твердый из известных природных материалов.

Алмазные инструменты обладают высокой твердостью, высокой износостойкостью и высокой теплопроводностью. Они могут точно резать цветные металлы, сплавы и износостойкие материалы высокой твердости, особенно при высокоскоростной резке алюминия и кремний-алюминиевых сплавов (табл. 2). Алмазные инструменты являются основными режущими инструментами, которые трудно заменить.

Таблица 2 Материалы, пригодные для обработки алмазными инструментами

| Материал заготовки | Объекты обработки | |

| Цветные металлы | Алюминий и алюминиевые сплавы | Самолеты, автомобили, мотоциклы: поршни, цилиндры, детали компрессоров, трансмиссии, различные детали корпуса и т.д. Точное оборудование: фотоаппараты, ксероксы, измерительные приборы, газовые приборы и т.д. Общее машиностроение: различные корпуса насосов, гидравлические прессы, механические части и т.д. |

| Медь и медные сплавы | Двигатели внутреннего сгорания, суда: различные валы, подшипники, корпуса насосов, шестерни, лопасти ротора Электронные приборы: различные измерительные приборы, электродвигатели, коммутаторы и т.д. Оборудование общего назначения: различные валы, подшипники, корпуса клапанов, гильзы и т.д. | |

| Цементированный карбид | Различные седла клапанов, цилиндры и другие спеченные изделия и полуфабрикаты из спеченных изделий | |

| Другие | Различные цветные металлы, такие как титан, магний, цинк, свинец и т.д. | |

| Неметаллические | Дерево | Различные изделия из ДСП и искусственного износостойкого ДВП |

| Армированные пластики | Стекловолокно, пластики, армированные углеродным волокном | |

| Резина | Шлифовальные круги на резиновой связке, резиновые кольца, бумажные каландры и т.д. | |

| Графит | Углеродные стержни и т.д. | |

| Керамика | Уплотнительные кольца, плунжеры и другие спеченные и полуспеченные изделия | |

1. Свойства материалов алмазных режущих инструментов

(1) Чрезвычайно высокая твердость и износостойкость

Природный алмаз - самое твердое вещество, обнаруженное в природе. Его микротвердость достигает 10000HV. Износостойкость природного алмаза в 80-120 раз выше, чем у цементированного карбида, в то время как износостойкость синтетического алмаза в 60-80 раз выше, чем у цементированного карбида.

(2) Очень низкий коэффициент трения

Коэффициент трения между алмазом и некоторыми цветными металлами очень низкий, обычно от 0,1 до 0,3. Низкий коэффициент трения приводит к небольшой деформации и снижению силы резания при обработке.

(3) Очень высокая резкость краев

Режущая кромка алмазных инструментов может быть очень острой, с типичным радиусом кончика инструмента 0,1-0,5 мкм. Природные монокристаллические алмазные инструменты могут достигать 0,002-0,008 мкм. Поэтому он может выполнять сверхтонкую резку и сверхточную обработку.

(4) Относительно низкий коэффициент теплового расширения

Коэффициент теплового расширения алмаза составляет около 1/10 коэффициента теплового расширения быстрорежущей стали, поэтому алмазные инструменты не вызывают больших тепловых деформаций, что особенно важно при прецизионной и сверхпрецизионной обработке.

(5) Отличная теплопроводность

Теплопроводность алмаза может в 9 раз превышать теплопроводность цементированного карбида. Благодаря высокой теплопроводности и тепловой диффузии тепло при резании легко отводится, что приводит к низкой температуре в режущей части инструмента.

2. Типы материалов алмазных режущих инструментов

В настоящее время существует два типа алмазных режущих инструментов: инструменты с монокристаллическим алмазом и инструменты с поликристаллическим алмазом. Инструменты с поликристаллическим алмазом включают инструменты с поликристаллическим алмазом (PCD) и инструменты с химическим осаждением из паровой фазы (CVD).

(1) Инструменты из монокристаллического алмаза

Монокристаллические алмазы можно разделить на природные монокристаллические алмазы и искусственно синтезированные монокристаллические алмазы. Большинство природных алмазов представляют собой правильные октаэдры или ромбические додекаэдры, а некоторые - кубические или другие формы. Они имеют светлый цвет, прозрачны, не содержат примесей и дефектов и обладают сильным коэффициентом преломления.

Инструменты из природного монокристаллического алмаза изготавливаются путем закрепления одной крупной алмазной частицы, отшлифованной до определенной геометрической формы и размера, на хвостовике или корпусе инструмента с помощью сварки, склеивания, механического зажима или методов порошковой металлургии, а затем установки на прецизионный станок.

После тонкой шлифовки режущая кромка инструментов из природного монокристаллического алмаза может быть чрезвычайно острой, с радиусом кромки всего 0,002 мкм, что позволяет выполнять сверхтонкую резку. В сочетании с низким коэффициентом трения с материалом заготовки, хорошими антиадгезионными свойствами, отсутствием сродства к цветным металлам, низким коэффициентом теплового расширения и высокой теплопроводностью инструменты из природного алмаза обеспечивают чрезвычайно высокую точность обработки заготовки и чрезвычайно низкий уровень теплопроводности. шероховатость поверхности ценности.

Поэтому резка инструментами из природного алмаза называется зеркальной, а инструменты из природного алмаза признаны во всем мире как идеальные и незаменимые инструменты для сверхточной обработки.

Поскольку монокристаллические алмазы обладают анизотропными свойствами, при проектировании и изготовлении монокристаллических алмазных инструментов необходимо выбрать правильную ориентацию кристаллов, а алмазное сырье должно подвергаться ориентации кристаллов. Из-за сложной технологии производства и высокой стоимости искусственных монокристаллических алмазов подавляющее большинство монокристаллических алмазных инструментов в настоящее время изготавливается из природных монокристаллических алмазов.

Использование монокристаллических алмазных инструментов на сверхточных токарных станках позволяет добиться зеркальной чистоты обработки. В настоящее время монокристаллические алмазные инструменты являются основными инструментами в области сверхточной резки, их кромки могут быть чрезвычайно острыми, что позволяет получать заготовки с очень низкими значениями шероховатости поверхности и очень высоким ресурсом инструмента. В настоящее время монокристаллические алмазные инструменты широко используются для обработки подложек компьютерных дисков, лазерных отражателей и различных оптических приборов.

(2) Инструменты из поликристаллического алмаза (PCD)

С тех пор как в начале 1970-х годов компания GE успешно разработала вставки из поликристаллического алмаза (PCD), PCD получил более широкое применение, чем инструменты из природного алмаза, благодаря богатым источникам сырья и гораздо более низкой стоимости, которая составляет лишь малую часть (от одной десятой до одной шестидесятой) от стоимости природного алмаза.

PCD-инструменты не могут быть отшлифованы для получения чрезвычайно острых кромок, а радиус их кромок намного больше, чем у инструментов из природного алмаза. Качество поверхности заготовок, обработанных PCD-инструментами, также не такое хорошее, как у заготовок, обработанных инструментами из природного алмаза, что затрудняет сверхточную зеркальную резку.

Хотя твердость PCD ниже, чем у монокристаллического алмаза, PCD является изотропным материалом, поэтому при изготовлении инструментов не требуется его преимущественная ориентация. Проводящая природа связующих PCD позволяет легко резать и придавать форму PCD.

Инструменты PCD в основном используются для обработки износостойких цветных металлов и их сплавов, а также неметаллических материалов. Они могут сохранять остроту кромок и эффективность резания в течение длительного времени и широко используются для высокоскоростной прецизионной обработки некоторых труднообрабатываемых деталей из цветных металлов и сплавов, а также неметаллических материалов (таких как графит, углерод, стекло, твердая древесина, керамика, пластмассы, корунд, бакелит и композиционные материалы, армированные стекловолокном).

Конструктивно инструменты PCD можно разделить на паяные инструменты PCD и индексируемые вставки, цельные вставки из поликристаллического алмаза и композитные вставки из поликристаллического алмаза. В настоящее время в большинстве случаев используются композитные PCD-вставки, спеченные с подложкой из цементированного карбида.

Индексируемые PCD-вставки изготавливаются путем установки PCD-заготовки на цементируемую твердосплавную индексируемую вставку и последующей шлифовки кромки. Они могут быть зажаты в различных держателях, инструментальных зажимах или инструментальных дисках станков с ЧПУ для высоконадежного массового производства.

Токарные инструменты с поликристаллическим алмазом используют композитные вставки из поликристаллического алмаза. Верхний слой вставки представляет собой мелкозернистый синтетический алмаз, а нижний - цементированную карбидную подложку, спеченную под высоким давлением и при высокой температуре с образованием круглой заготовки вставки из поликристаллического алмазного композита.

(3) Алмазные инструменты CVD

С момента появления технологии CVD-алмазов в Японии в 1970-х и 1980-х годах эта технология стала быстро применяться в производстве режущих инструментов.

CVD-алмаз относится к алмазным пленкам, синтезированным на гетерогенных подложках (таких как цементированный карбид, керамика и т.д.) методом химического осаждения из паровой фазы (CVD). CVD-алмаз не содержит металлических или неметаллических добавок, а его характеристики очень близки к природному алмазу, сочетая в себе преимущества монокристаллического алмаза и поликристаллического алмаза (PCD) и в некоторой степени преодолевая их недостатки.

Различные процессы CVD-осаждения могут быть выбраны для синтеза ПКД с различными размерами зерен и морфологией поверхности в соответствии с различными требованиями к применению.

Обширная практика показала, что характеристики CVD-алмазного инструмента превосходят аналогичные изделия из PCD по многим параметрам, шероховатость поверхности близка к шероховатости монокристаллического алмаза, а ударопрочность превосходит монокристаллический алмаз. CVD-алмаз считается перспективным новым алмазным материалом.

Сверхвысокая износостойкость и хорошая прочность CVD-алмазных инструментов позволяют обрабатывать большинство неметаллических материалов и различные цветные металлы, такие как алюминий, кремний-алюминиевые сплавы, медь, медные сплавы, графит, керамика, различные конструкционные материалы, армированные стекловолокном и углеродным волокном. CVD-алмазные инструменты также могут использоваться в качестве высокоэффективных и высокоточных инструментов для обработки, при этом их стоимость намного ниже, чем у дорогостоящих инструментов из природных алмазов.

CVD-алмазные инструменты могут быть выполнены в двух формах: одна - тонкая пленка толщиной менее 50 мкм, нанесенная на подложку, известная как CVD-алмазные инструменты с тонкопленочным покрытием; другая - толстая пленка без подложки толщиной до 1 мм, известная как CVD-алмазные инструменты с толстой пленкой, которые при необходимости могут быть припаяны к подложке.

Инструменты с алмазным тонкопленочным покрытием CVD имеют интегральное алмазное покрытие поверхности и могут быть обработаны для получения режущих кромок любого стиля и геометрической формы. Инструменты с алмазным тонкопленочным покрытием по некоторым параметрам превосходят инструменты PCD.

Поскольку тонкие алмазные пленки CVD можно осаждать на подложки любой формы, инструменты с покрытием из тонких алмазных пленок CVD легко превратить в инструменты сложного профиля. Кроме того, инструменты с покрытием из тонких алмазных пленок CVD имеют простой процесс производства, низкую стоимость и широкий спектр возможных типов инструментов, что делает их перспективным направлением развития с большим потенциалом.

Толстопленочный CVD-алмаз - это чистый алмаз, по твердости близкий к природному и значительно превосходящий PCD. В отличие от природного алмаза, толстопленочный CVD-алмаз изотропен и имеет более низкую стоимость, поэтому он заменит PCD во многих аспектах. Если качество осаждения будет улучшено, он также может заменить природный алмаз в сверхточной обработке.

Благодаря высокой износостойкости и высокой термической стабильности толстопленочного CVD-алмаза, он имеет большой потенциал в области высокоскоростной резки износостойких материалов. Три типа алмазных инструментов, упомянутых выше, имеют свои собственные характеристики, как показано в таблице 3.

Таблица 3 Сравнение характеристик монокристаллического алмаза, алмаза PCD и алмазных инструментов CVD

| Характеристики | Монокристаллические алмазные инструменты | Инструменты из поликристаллического алмаза (PCD) | Алмазные инструменты CVD |

| Структура материала | Чистый бриллиант | Содержит переплет Co | Чистый бриллиант |

| Износостойкость | Выше, чем у PCD и алмазной пленки | Зависит от размера частиц алмаза | В 2-10 раз выше, чем у ПКД |

| Прочность | Бедный | Превосходно | Хорошо |

| Химическая стабильность | Высокий | Относительно низкий | Высокий |

| Обрабатываемость | Бедный | Превосходно | Бедный |

| Паяемость | Бедный | Превосходно | Бедный |

| Высочайшее качество | Превосходно | Хорошо | Превосходно |

| Применимость | Сверхточная обработка | Грубая обработка, прецизионная обработка, не подходит для обработки органических композитных материалов | Прецизионная обработка, полупрецизионная обработка, непрерывная резка, влажная резка, сухая резка, подходит для обработки органических композитных материалов |

3. Выбор геометрических углов для алмазных режущих инструментов

Если взять в качестве примера инструменты PCD, то их геометрические параметры должны определяться в зависимости от различных обрабатываемых материалов. Разумный выбор геометрических углов для режущей части оказывает значительное влияние на срок службы инструмента, как показано в таблице 4.

Таблица 4 Выбор геометрических углов для инструментов PCD

| Угол | Выбор |

| Угол наклона граблей γo | Для грубого точения материалов высокой твердости обычно используют больший отрицательный угол наклона -10° -5°; для более низкой твердости можно использовать меньший отрицательный угол наклона; Для тонкой обработки обычно используется угол 0° или даже положительный угол наклона от 0° до 10°. |

| Угол зазора αo | Если материал заготовки имеет большую твердость, можно использовать от 8° до 12°; если материал заготовки имеет меньшую твердость, можно использовать от 10° до 20°. |

| Угол наклона λs | Для чернового точения обычно используют меньший угол наклона, чтобы увеличить прочность режущей кромки; для тонкого точения обычно используют больший угол наклона, чтобы уменьшить радиальная сила резания |

| Угол поворота kr | Обычно используется угол от 75° до 90°. При черновом точении материалов высокой твердости угол опережения может составлять 90° для сохранения прочности и ударопрочности инструмента. При обработке тонких заготовок можно выбрать больший угол опережения, чтобы уменьшить радиальную силу резания; при тонком точении можно использовать меньший угол опережения, чтобы улучшить качество поверхности |

IV. Инструменты из кубического нитрида бора (КНБ)

Кубический нитрид бора (CBN) - это аллотроп нитрида бора (BN), по структуре напоминающий алмаз. Он обладает сверхтвердыми свойствами, высокой термической стабильностью и высокой химической стабильностью. Он не окисляется даже при нагреве до 1000°C в атмосфере и широко используется при обработке изделий из железа и стали.

Благодаря своим превосходным характеристикам инструменты из кубического нитрида бора могут использоваться для резки быстрорежущей стали, инструментальной стали, закаленной стали, закаленного чугуна, подшипниковой стали, высокотемпературных сплавов и других труднообрабатываемых материалов.

Кубический нитрид бора (CBN) выпускается в монокристаллической и поликристаллической формах, а именно: монокристаллический CBN и поликристаллический кубический нитрид бора (PCBN).

1. Характеристики инструментальных материалов из кубического нитрида бора

(1) Высокая твердость и износостойкость

По твердости и прочности КНБ близок к алмазу. Микротвердость порошка CBN составляет 8000-9000HV, а твердость спеченного тела PCBN достигает 3000-5000HV. При резке износостойких материалов его износостойкость в 30 раз выше, чем у твердосплавных инструментов с покрытием.

(2) Высокая термическая стабильность

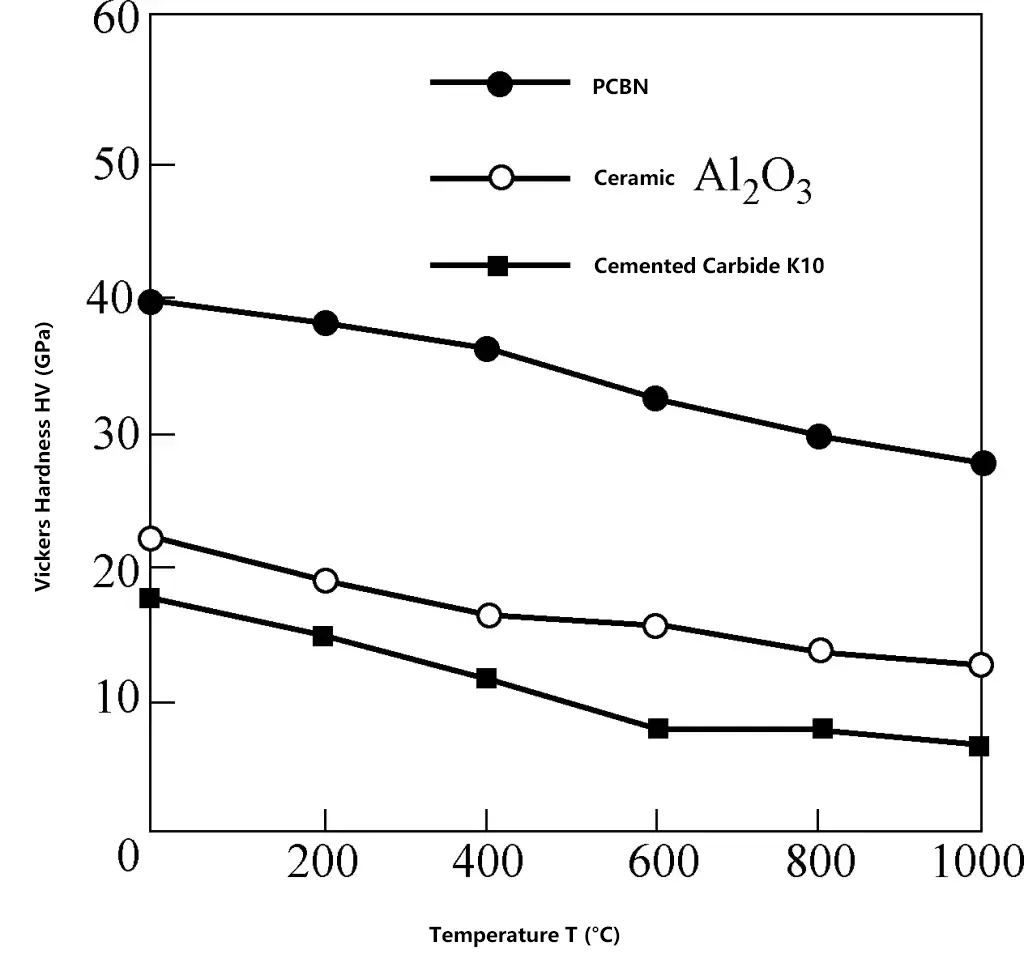

Термостойкость КНБ выше, чем у алмаза, и достигает 1400-1500°C. Твердость PCBN при 1000°C все еще выше, чем твердость керамики и карбидов при комнатной температуре. На рисунке 17 показано сравнение высокотемпературной твердости PCBN, керамики и карбидов.

(3) Отличная химическая стабильность

КНБ обладает очень высокой стойкостью к окислению и не окисляется даже при 1000°C. Он также не вступает в химическую реакцию с черными материалами при температурах до 1200-1300°C, демонстрируя высокую химическую инертность.

(4) Хорошая теплопроводность

По теплопроводности КНБ уступает только алмазу и в 20 раз превосходит карбид. Соотношение теплопроводности КНБ и керамики составляет 37,1. Высокая теплопроводность при высокоскоростном резании позволяет снизить температуру на кончике инструмента, уменьшить износ инструмента и повысить точность обработки.

(5) Низкий коэффициент трения

Коэффициент трения между КНБ и различными материалами составляет 0,1-0,3. При высокоскоростном резании малый коэффициент трения позволяет уменьшить силу резания, снизить температуру резания и улучшить качество обрабатываемой поверхности.

2. Типы инструментов из кубического нитрида бора

Кубический нитрид бора (CBN) выпускается в монокристаллической и поликристаллической формах, а именно: монокристаллический CBN и поликристаллический кубический нитрид бора (PCBN). Монокристаллический CBN обычно получают путем спекания гексагонального нитрида бора (HBN) при высокой температуре и высоком давлении с участием катализаторов и добавок.

PCBN - это поликристаллический материал, образующийся при спекании тонкодисперсных материалов CBN вместе со связующими фазами (TiC, TiN, Al, Ti и т.д.) при высокой температуре и высоком давлении. Наряду с алмазом его относят к сверхтвердым инструментальным материалам.

Из-за ограничений в технологии производства и высокой стоимости монокристаллического КНБ, PCBN по-прежнему является основной формой, используемой в практических приложениях. Инструменты из PCBN обладают уникальной структурой и характеристиками и в последние годы широко используются для резки черных металлов, особенно для резки труднообрабатываемых материалов, таких как закаленная сталь, чугун высокой твердости и сплавы высокой твердости для термического напыления.

Инструменты из PCBN делятся на две основные категории в зависимости от их структуры: Паяные инструменты PCBN и индексируемые инструменты PCBN.

Паяные инструменты из PCBN изготавливаются путем припаивания вставок из PCBN к стальной подложке и последующей шлифовки. Индексируемые вставки из PCBN обычно изготавливаются путем припаивания вставки из PCBN к одному углу индексируемой твердосплавной вставки и последующей шлифовки.

В соответствии с различными методами производства композитов, инструменты из PCBN можно разделить на цельные пластины из PCBN и композитные пластины из PCBN, спеченные с твердым сплавом. Твердые пластины PCBN имеют несколько режущих кромок и могут индексироваться. Пластины из композитного материала PCBN имеют несколько режущих кромок, могут индексироваться, а также могут быть перешлифованы.

Композитные вставки из PCBN изготавливаются путем спекания слоя PCBN толщиной 0,5-1,0 мм на карбиде с хорошей прочностью и вязкостью, сочетая хорошую вязкость с высокой твердостью и износостойкостью. Это позволяет решить такие проблемы, как низкая прочность на изгиб и сложность пайки вставок из КНБ.

3. Выбор геометрических углов для инструментов из кубического нитрида бора (PCBN)

Для примера обработки закаленной стали диапазон выбора геометрических углов инструмента PCBN приведен в таблице 5.

Таблица 5 Выбор геометрических углов для инструментов PCBN

| Угол | Выбор |

| Угол наклона граблей γo | При обработке закаленной стали угол наклона инструмента не должен быть слишком мал. Угол наклона инструмента обычно составляет от -10° до 0°, обычно 0°. |

| Угол зазора αo | Угол зазора обычно небольшой, от 6° до 10°, чтобы обеспечить достаточно большой угол расклинивания режущей части инструмента. |

| Угол наклона λs | Если нет особых требований, угол наклона часто составляет 0° или отрицательный, чтобы обеспечить лучшее напряженное состояние при входе режущей кромки. |

| Носовой угол εr | Угол наклона носа, как правило, не должен быть меньше 90°, а кончик инструмента должен быть заточен по дуге окружности ϕ (0,4-1,2) мм, чтобы обеспечить достаточную прочность кончика инструмента |

V. Керамические инструменты

Керамические инструменты изготавливаются из синтетических соединений, формируются под высоким давлением и спекаются при высоких температурах. Они обладают очень высокой твердостью и износостойкостью, жаропрочностью до 1200°C и выше, хорошей химической стабильностью и плохо соединяются с металлами.

В настоящее время, благодаря усовершенствованным методам производства, улучшению микроструктуры, высокой плотности и добавлению в состав карбидов, нитридов, боридов, оксидов и других металлов (таких как Ni, Mo), керамические инструменты значительно повысили прочность на изгиб, вязкость разрушения и ударопрочность. Керамические инструменты широко используются для высокоскоростного резания, сухого резания, твердого резания и резания труднообрабатываемых материалов.

1. Характеристики керамических инструментальных материалов

(1) Очень высокая твердость и износостойкость

Твердость при комнатной температуре достигает 93-95HRA, а скорость резания в 5-10 раз выше, чем у твердого сплава, что обеспечивает очень высокую стойкость инструмента. Она подходит для обработки материалов высокой твердости, которые трудно обрабатывать традиционными инструментами, и подходит для высокоскоростного резания.

(2) Очень высокая термостойкость

Твердость при 1200°C составляет 80HRA, и при этом он может выполнять резание. Керамические инструменты обладают превосходной высокотемпературной механические свойствас твердостью 87HRA при 800°C, а прочность на изгиб при высоких температурах снижается очень незначительно. Поэтому керамические инструменты могут иметь очень высокую скорость резания.

(3) Хорошие антиадгезионные характеристики

Керамика имеет очень малое сродство с металлами, обладает хорошей антиадгезионной способностью и меньше налипает на инструмент, что позволяет снизить адгезионный износ инструмента.

(4) Хорошая химическая стабильность

Керамические инструменты обладают такими характеристиками, как коррозионная стойкость, диффузионная стойкость, стойкость к окислению и хорошая химическая стабильность.

(5) Низкий коэффициент трения

Более низкий коэффициент трения снижает силы резания и температуру резания, а также уменьшает вероятность налипания стружки, что снижает вероятность образования наростов на кромках, обеспечивая хорошее качество обработанной поверхности.

2. Виды керамических инструментов

(1) Керамические инструменты на основе глинозема

Самой ранней была чисто глиноземная керамика, основным компонентом которой был глинозем (Al2 O3 ) и небольшое количество оксида магния для измельчения зерна, изготовленные методом холодного прессования и спекания, с твердостью 92-94HRA, относительно низкой прочностью на изгиб и вязкостью, и ограниченным диапазоном использования.

Впоследствии на этой основе была разработана композитная алюмооксидная керамика, которая предполагает добавление к Al легирующих элементов, таких как TiC, Ni и Mo.2 O3 матрица, сформированная методом горячего прессования, с твердостью, достигающей 93-94HRA. Их прочность, твердость и вязкость значительно повысились, при этом заметно увеличились скорость резания и подача, что резко расширило область их применения.

Благодаря постоянному совершенствованию технологий исследований и разработок, керамические инструменты с TiB2 , Ti(C, N), SiCw, ZrO2 и т.д., добавленные к Al2 O3 Появились керамические инструменты на основе глинозема, которые еще больше улучшают различные свойства и широко используются для тонкой и полутонкой обработки углеродистой стали, легированной стали и чугуна. В таблице 6 приведены свойства типичных керамических инструментальных материалов на основе глинозема, производимых в Китае.

Таблица 6 Свойства типичных керамических инструментальных материалов на основе глинозема в Китае

| Класс | Основные компоненты | Плотность/(г/см) | Твердость/HRA | Прочность на изгиб/МПа | Вязкость разрушения/МПа-м1/2 |

| LT-55 | Эл2O3/TiC | 4.96 | 93.7~94.8 | 900 | 5.04 |

| SG-4 | Эл2 O3 /(Ti, W)C | 6.65 | 94.7~95.3 | 850 | 4.94 |

| LX-1 | Эл2O3/SiCw | 3.63 | 94~95 | 700~800 | 8.5 |

| LP-1 | Эл2O3/TiR2 | 4.08 | 94~95 | 800~900 | 5.2 |

| LP-2 | Эл2O3/TiB2/SiCw | 3.94 | 94~95 | 700~800 | 7.8 |

(2) Керамические инструменты на основе нитрида кремния

Самым ранним из них был Си3 N4 керамические режущие инструменты, которые обладают низким коэффициентом теплового расширения, хорошей химической стабильностью и устойчивостью к тепловым ударам. Его термическая стабильность и устойчивость к термическим трещинам выше, чем у Al2 O3 Подходит для высокоскоростной обработки чугуна и чугунных сплавов, холодного твердого чугуна и других материалов высокой твердости.

Впоследствии Si3 N4 /Были разработаны керамические режущие инструменты из TiC. Эти инструменты обладают превосходной износостойкостью, жаропрочностью и стойкостью к тепловому удару. Добавление TiC в матрицу Si₃N₄ позволило еще больше повысить производительность резания, а срок службы инструмента в десять раз превысил срок службы твердосплавных инструментов.

Благодаря постоянному совершенствованию технологий исследований и разработок, керамические режущие инструменты Sialon появились на международном рынке. Сиалоновые керамические режущие инструменты - это материалы, полученные путем горячего прессования смеси нитрида алюминия, глинозема и нитрида кремния при высоких температурах.

Y2 O3 был добавлен в структуру для придания ей большей плотности. Режущие инструменты из керамики Sialon обладают хорошими комплексными характеристиками, высокой прочностью и вязкостью, в основном используются для обработки труднообрабатываемых материалов, таких как чугун и сплавы на основе никеля.

(3) Новые керамические материалы для режущих инструментов

В настоящее время многие новые керамические материалы для режущего инструмента Были разработаны нанокомпозитные керамические режущие инструменты, керамические режущие инструменты, армированные вискерами, керамические режущие инструменты с функциональной градацией, керамические режущие инструменты с порошковым покрытием, самосмазывающиеся керамические режущие инструменты и т.д.

3. Выбор геометрических углов для керамических режущих инструментов

Выбор часто используемых геометрических углов для керамических режущих инструментов представлен в таблице 7.

Таблица 7 Выбор геометрических углов для керамических режущих инструментов

| Угол | Выбор |

| Угол наклона граблей γo | Керамические режущие инструменты обычно используют отрицательные углы наклона для резки, обычно от -10° до -50° в зависимости от твердости материала заготовки. |

| Угол зазора αo | Рекомендуемый угол зазора для керамических режущих инструментов обычно составляет от 5° до 12°. При обработке высокотвердого чугуна и закаленной стали рекомендуется использовать больший зазор обычно выбирается угол от 8° до 10°. |

| Основной угол режущей кромки kr | Величина главного угла режущей кромки выбирается в зависимости от жесткости технологической системы, как правило, от 30° до 75°. При токарной обработке тонких заготовок для уменьшения обратной силы и деформации, следует выбирать больший угол наклона режущей кромки, обычно от 45° до 75°. При обработке различных напыленных и сварных материалов следует уменьшение износа инструмента и увеличение ширины контакта между режущей кромкой и обрабатываемой поверхностью, следует выбирать меньший главный угол режущей кромки, обычно 25-30° |

| Угол наклона λs | При использовании керамических режущих инструментов для обработки стали и чугуна, особенно при резке материалов высокой твердости и прерывистой резке, применяются отрицательные углы наклона. Обычно рекомендуется от -10° до 0° |

VI. Учения по борьбе с бандитизмом

1. Дефекты стандартных спиральных сверл и меры по их устранению

(1) Недостатки стандартных спиральных сверл

Анализируя геометрические параметры стандартных спиральных сверл, можно выявить следующие основные дефекты:

- Значения угла наклона в различных точках главной режущей кромки различны: большие углы наклона вблизи внешней окружности и очень большие отрицательные углы наклона вблизи сердцевины сверла, что увеличивает сопротивление резанию и ухудшает условия резания. Это фундаментальный недостаток конструкции стандартных спиральных сверл.

- Кромка стамески слишком длинная и имеет очень большой отрицательный угол наклона (от -60° до -54°). Его фактической функцией является сжатие и шабрение, а не резание, поэтому наличие кромки зубила потребляет большое количество энергии, выделяет много тепла и приводит к большому усилию подачи и плохому центрированию.

- Угол зазора на кромке отсутствует, а угол наклона вторичной режущей кромки очень мал, что приводит к сильному трению, выделению тепла и износу между кромкой и стенкой отверстия.

- Угол острия на внешней кромке главной режущей кромки мал, угол схождения велик, режущая кромка тонкая и слабая, условия теплоотвода плохие, и она легко изнашивается.

- Главная режущая кромка по всей длине участвует в резании одновременно, при этом скорости резания сильно различаются, что приводит к большой деформации резания и затрудняет резание.

(2) Шлифование стандартных спиральных сверл

Вышеупомянутые дефекты, вызванные геометрической структурой стандартных спиральных сверл, серьезно влияют на их режущую способность. Чтобы улучшить геометрическую структуру режущей части сверла и повысить эффективность работы, при использовании стандартных спиральных сверл режущая часть часто подвергается шлифованию.

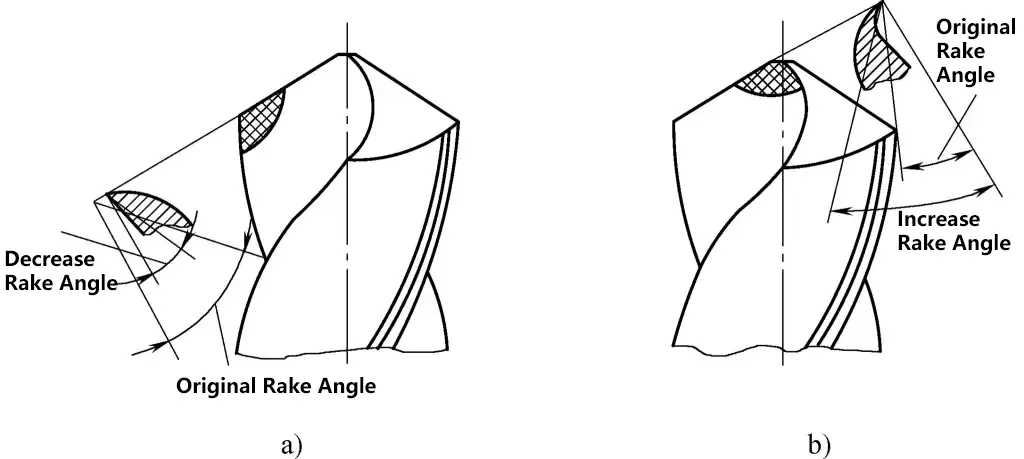

1) Шлифовка лица.

(Рис. 18) При этом в основном изменяется величина угла скоса и форма торца, чтобы удовлетворить потребности в обработке различных материалов. Существует два метода шлифовки торца: первый - шлифовка торца у внешнего края плоской части сверла для уменьшения угла наклона и повышения прочности режущей кромки, как показано на рис. 18a. Этот способ используется при сверлении материалов с высокой прочностью и твердостью, а также при использовании спиральных сверл для расширения отверстий, чтобы предотвратить вкапывание сверла.

a) Уменьшение угла наклона внешней кромки

b) Увеличение угла наклона буровой коронки

Другой метод заключается в шлифовке угла наклона коронки сверла (рис. 18b), чтобы увеличить угол наклона, уменьшить силу резания и сделать рез более плавным. Этот способ используется для сверления материалов с низкой прочностью.

2) Шлифовка кромки стамески.

(Рис. 19) Существует два метода заточки кромки стамески: укорачивание кромки стамески и увеличение угла наклона кромки стамески. Обычно эти два метода комбинируются. При сверлении это позволяет уменьшить усилие подачи, улучшить центрирование сверла и условия резания.

Стандарт шлифования таков: чем мягче материал заготовки, тем короче должна быть кромка резца; чем тверже материал заготовки, тем меньше должна быть кромка резца.

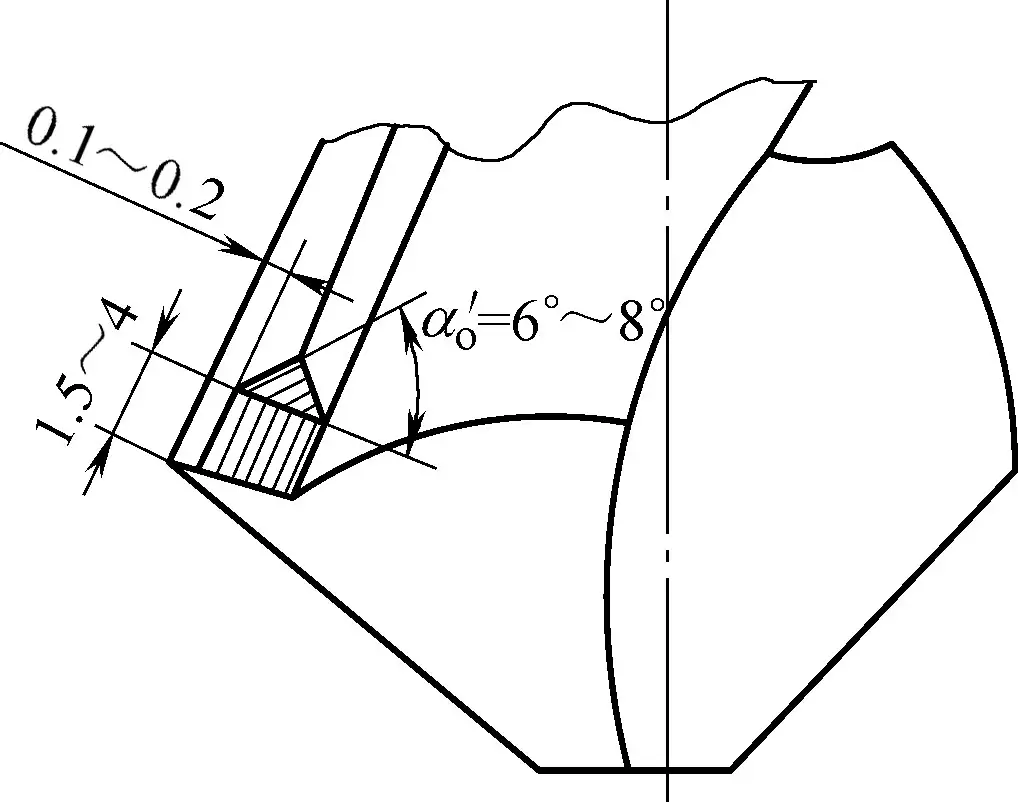

3) Шлифовка полей.

Поскольку угол вторичного зазора α' стандартных спиральных сверл равен 0°, для уменьшения трения между краем сверла и стенкой отверстия и снижения износа сверла заднюю часть края можно отшлифовать, как показано на рис. 20.

Отшлифуйте вторичный угол зазора α' o = 6°-8°, уменьшая ширину кромки до 0,1-0,2 мм, с длиной шлифовки около 1,5-4 мм. Применяется для сверл большего диаметра, обработки вязких материалов или мягких металлов, позволяет улучшить качество обработанной поверхности и может использоваться для полуфинишной обработки отверстий.

4) Отшлифуйте угол точки.

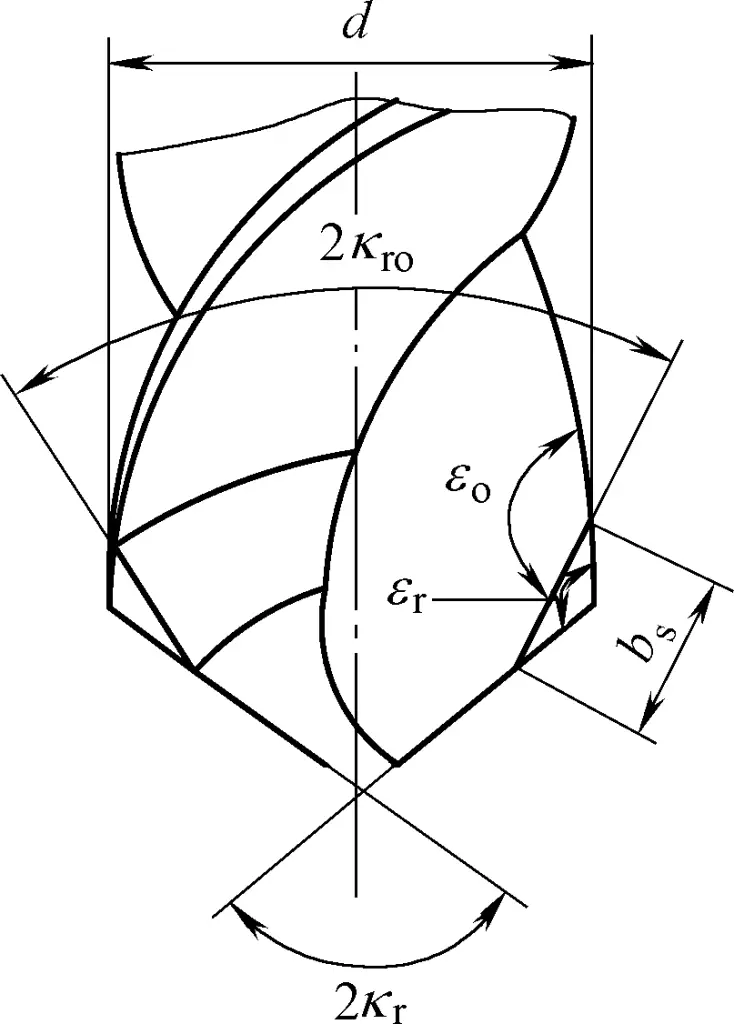

Отшлифуйте два острия режущей кромки сверла до прямой линии или дугообразной переходной кромки, образующей угол двойного острия, как показано на рис. 21. Как правило, 2Kro = 70° - 75°, bs = 0.2d. После шлифования угол заострения на внешней кромке увеличивается, повышается несущая способность режущей кромки, уменьшается усилие подачи, улучшаются условия теплоотвода и увеличивается срок службы сверла. Это особенно эффективно при сверлении чугунных и стальных деталей с твердой кожей.

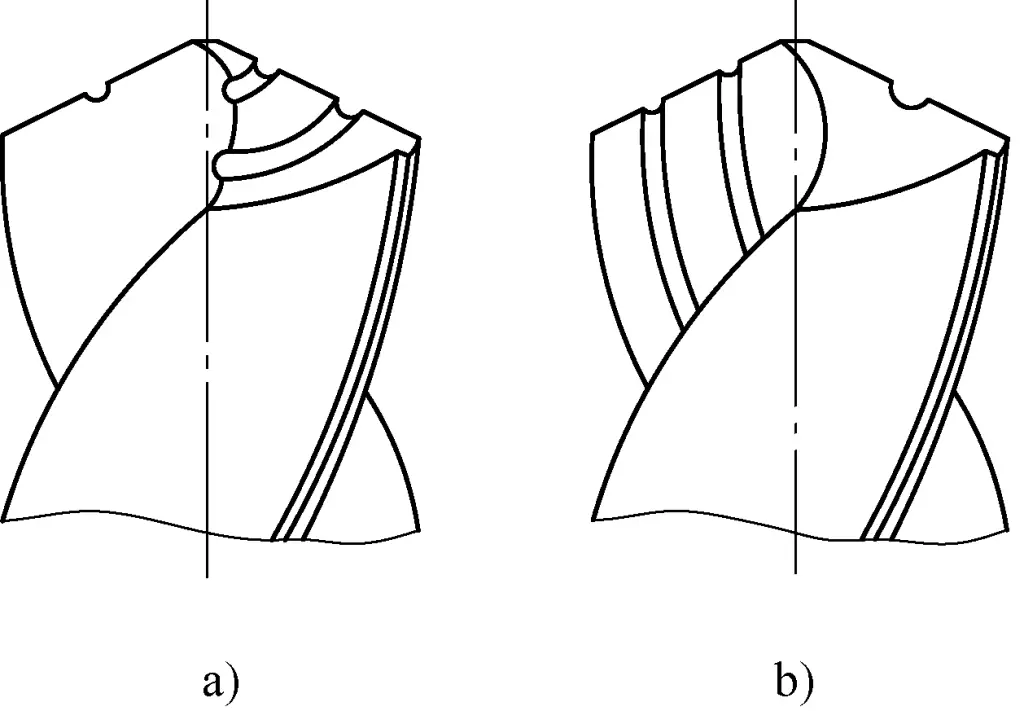

5) Создание канавок для отламывания стружки.

(Рис. 22) Если спиральное сверло имеет относительно большие размеры, стружколомающие канавки могут быть выточены поочередно на двух основных задних гранях сверла (Рис. 22a), или стружколомающие канавки могут быть изготовлены на лицевой стороне во время производства сверла (Рис. 22b).

a) Создание канавок для отбивания стружки на основной задней поверхности

b) Изготовление стружколомающих канавок на лицевой стороне

Во время сверления он может разделять стружку на узкие полоски, уменьшая деформацию при резании, облегчая удаление стружки, уменьшая силу резания, способствуя охлаждению и смазке в зоне резания и улучшая условия резания. Он подходит для сверления больших и глубоких отверстий в вязких материалах.

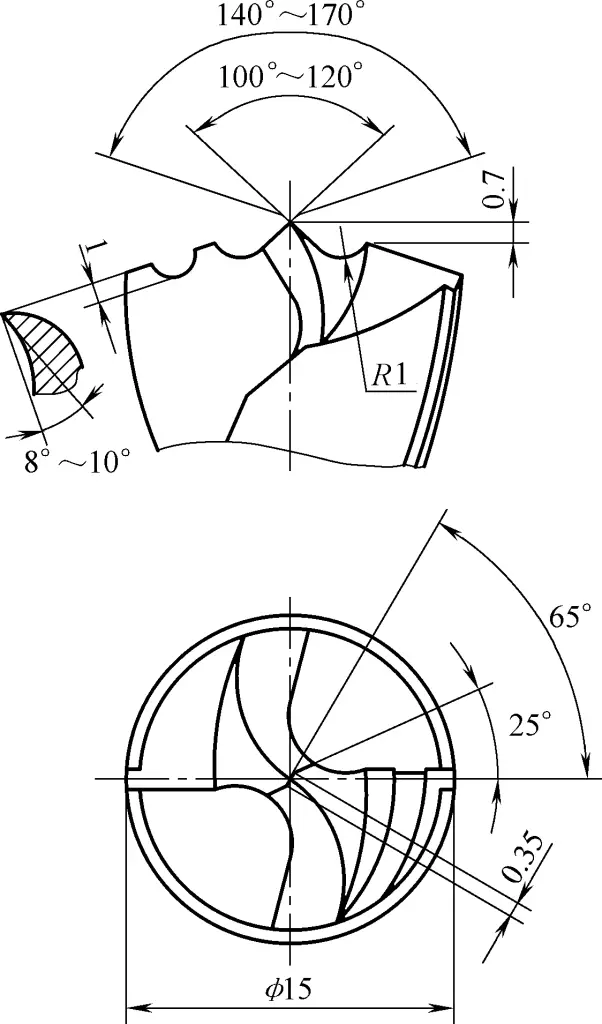

2. Геометрические характеристики и заточка основных шарошечных сверл

Бандажные сверла - это тип сверл, который был усовершенствован в результате длительной практики и исследований, устраняя недостатки стандартных спиральных сверл путем принятия различных мер. Основные бандажные сверла в основном используются для сверления различных стальных материалов и имеют широкий спектр применения.

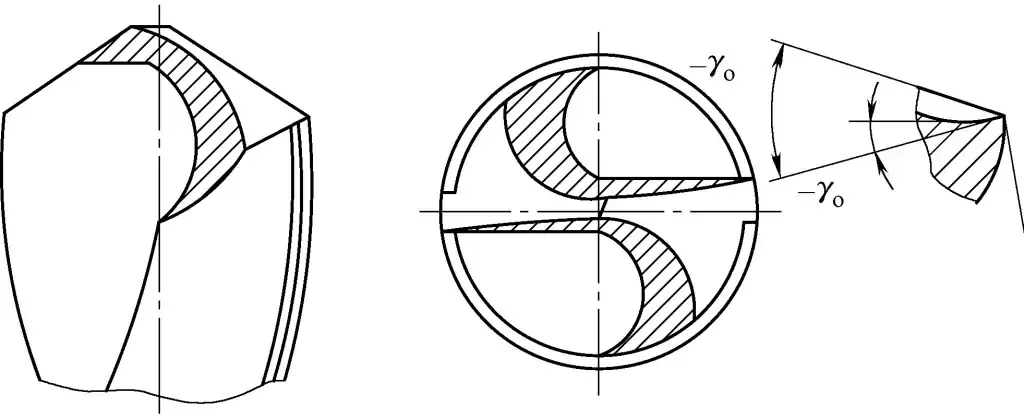

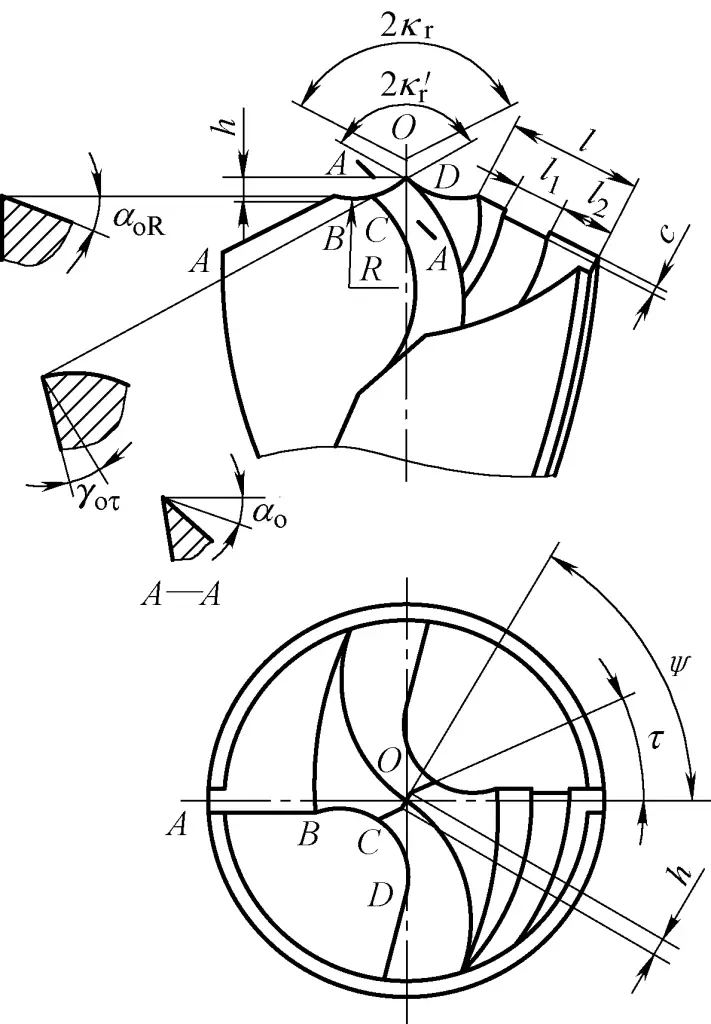

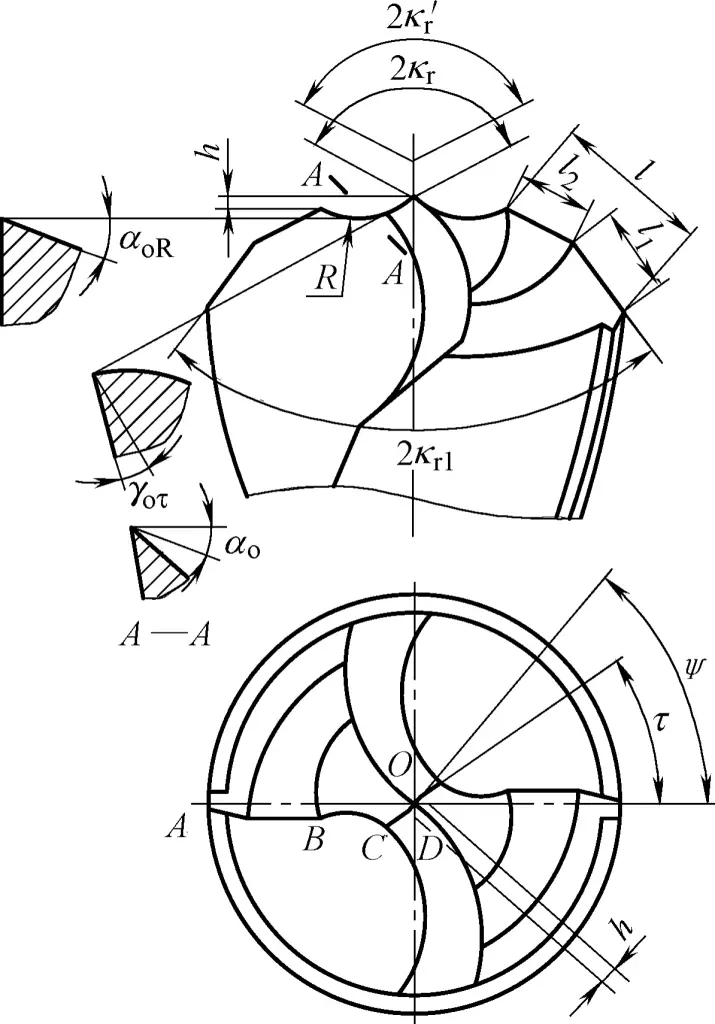

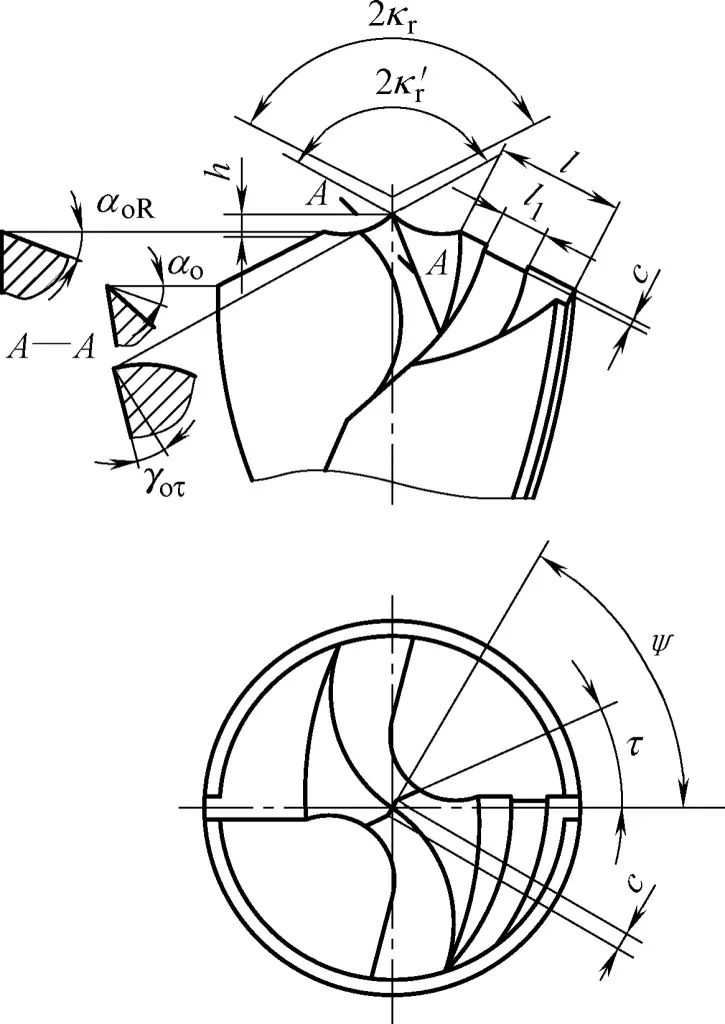

(1) Геометрические характеристики основных буров для банд

На рисунке 23 показано базовое шарошечное сверло среднего размера (15≤d≤40 мм). Из рисунка видно, что базовое шарошечное сверло представляет собой стандартное спиральное сверло с дополнительными серповидными канавками, измененной кромкой долота и односторонними стружкоотбойными канавками. Его характеристики таковы:

1) Добавление канавок в форме полумесяца.

Формирование дуговой кромки в форме полумесяца - наиболее значимая особенность, которая делит главную режущую кромку на три части: внешняя кромка (участок AB), дуговая кромка (участок BC) и внутренняя кромка (участок CD). Это благоприятно сказывается на отламывании и удалении стружки, а угол наклона в каждой точке дуговой кромки больше, чем раньше, что делает резку более плавной.

Во время сверления дуговая кромка вырезает кольцевое ребро на дне отверстия, что позволяет ограничить колебания сверла и улучшить центрирование. Поскольку шлифование канавки в форме полумесяца уменьшает высоту сверла, кромку резца можно заточить более остро без ущерба для прочности острия.

2) Изменение кромки стамески.

Укорачивание кромки стамески позволяет уменьшить усилие подачи и улучшить центрирование. В то же время шлифовка угла наклона на внутренней кромке улучшает режущую способность.

3) Создание односторонних пазов для отламывания стружки.

То есть шлифование вогнутой стружколомающей канавки на одной внешней кромке, что способствует удалению стружки и снижению силы резания. Основные характеристики формы бандитских сверл таковы: "Три точки и семь кромок, острых спереди, дуговые канавки в форме полумесяца с обеих сторон, одна боковая внешняя кромка с дополнительной канавкой, кромка резца отшлифована низко, узкая и острая". Три точки означают главную режущую кромку, разделенную на три части, образующие три точки; семь граней означают две внешние грани, две дуговые грани, две внутренние грани и одну граненую грань.

Углы сверления: 2kr =125°, 2k'r =135°, ψ=65°, τ=25°, γoτ =-15°, αo =10°~15°, αоР =12°~18°, l=(0.2~0.3)d, l 1 =l/4, l2 =l/2, R=0,1d, h=0,03d, b=0,03d, c=1,5f. Где: d - диаметр сверла, f - скорость подачи.

(2) Отшлифовка основных упражнений для банды

1) Правка шлифовального круга.

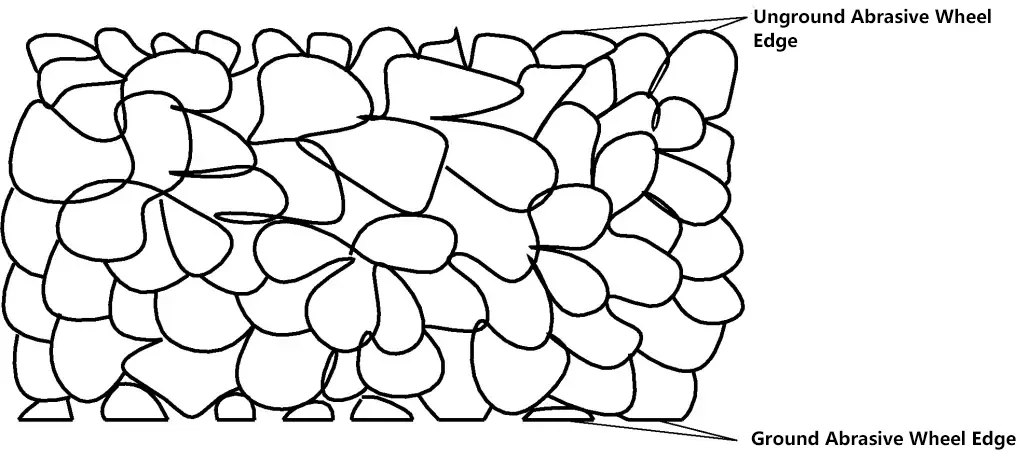

Для шлифования на обычном шлифовальном станке используйте круги из белого оксида алюминия (WA) или коричневого оксида алюминия (A), с зернистостью F46~F48 и твердостью K~L.

С помощью алмаза сплющите внешний круг и обе стороны шлифовального круга (шлифовальный круг не должен шататься). Как правило, правая сторона близка к острому углу, а левая сторона заточена в дугу. Радиус закругленного угла r немного меньше радиуса изогнутой кромки сверла, как показано на рис. 24.

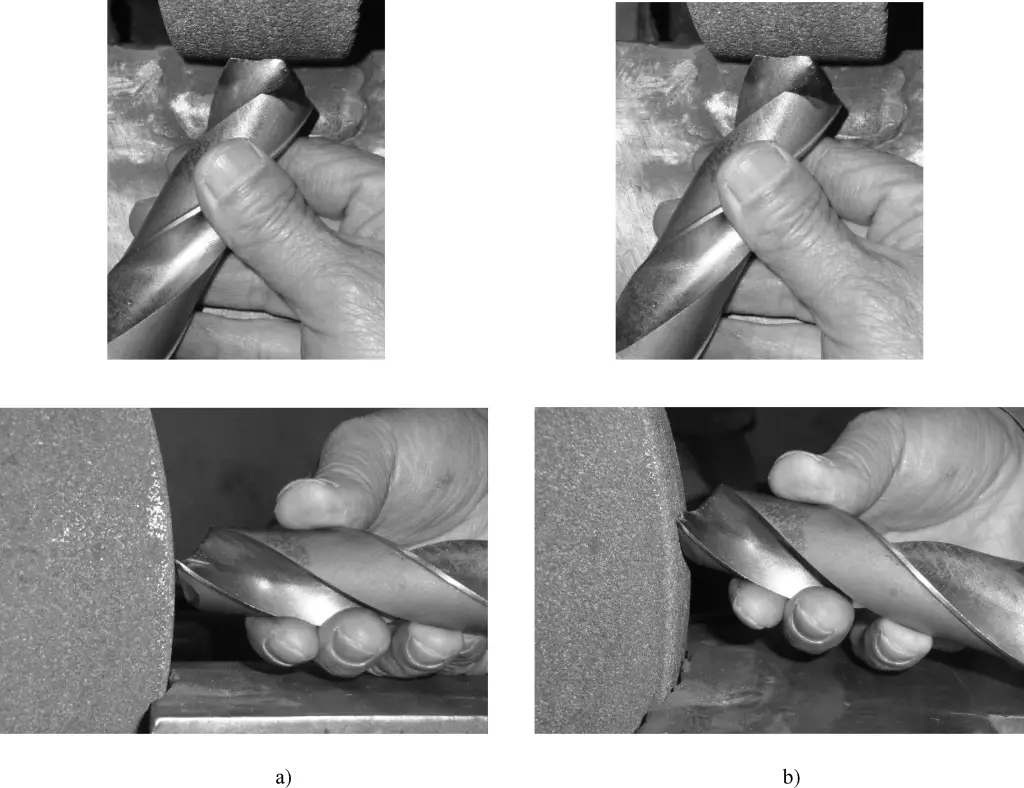

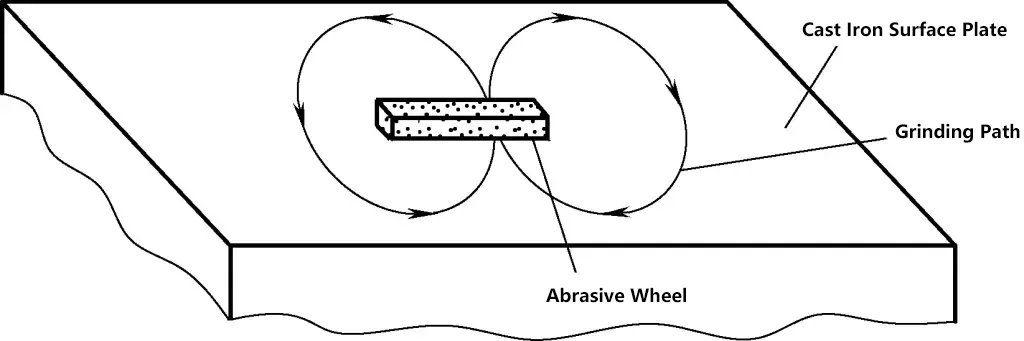

2) Шлифование главной режущей кромки.

Метод такой же, как и при шлифовании стандартных спиральных сверл, контролируя параметры 2k r и α o . Метод измельчения показан на рисунке 25.

- Выровняйте главную режущую кромку так, чтобы шлифовальное острие находилось примерно на горизонтальной центральной плоскости шлифовального круга.

- Сделайте угол между осью сверла и генераторной матрицей цилиндрической поверхности шлифовального круга в горизонтальной плоскости равным половине угла острия, как показано на рис. 25a.

- Держите одну часть сверла одной рукой для опоры, а другой рукой раскачивайте хвостовик сверла вверх-вниз или слегка поворачивайте его вокруг своей оси, шлифуя главную режущую кромку и главный угол рельефа, как показано на рис. 25b.

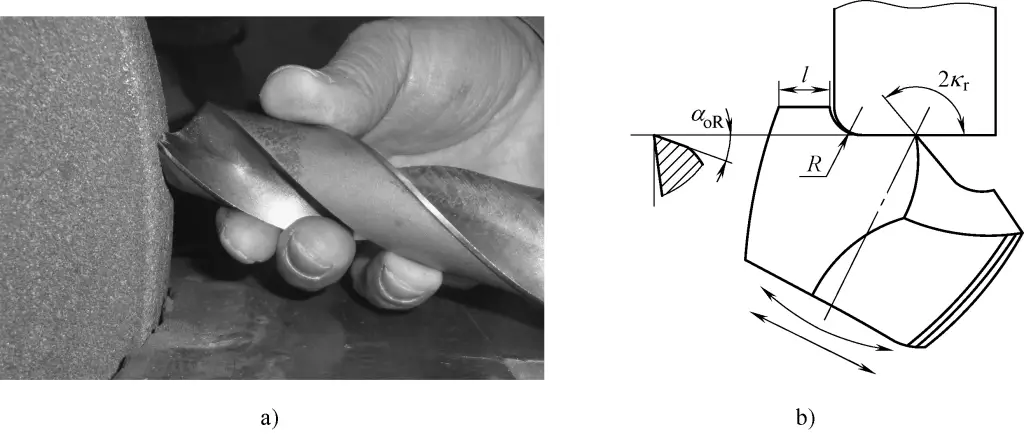

3) Шлифовка изогнутого края.

Параметры управления: R, αоР , l, 2k'r , как показано на рисунке 26. Метод шлифования заключается в следующем:

- Держите сверло так, чтобы главная режущая кромка была примерно горизонтальной и прилегала к закругленному углу шлифовального круга, а шлифовальная точка находилась примерно в горизонтальной плоскости круга.

- Надавите на хвостовик сверла, чтобы сформировать изогнутый рельефный угол α.оР с горизонтальной плоскостью, как показано на рисунке 26a.

- При шлифовании не раскачивайте сверло вверх-вниз и не вращайте его вокруг своей оси. Вы можете делать небольшие наклоны или повороты, как показано стрелками на рис. 26b, чтобы отшлифовать заднюю часть и сформировать изогнутую кромку, обеспечив радиус закругления R и длину внешней кромки l. Если закругленный угол шлифовального круга меньше требуемого радиуса закругления, сверло следует также слегка повернуть в горизонтальной плоскости, чтобы получить требуемое значение R.

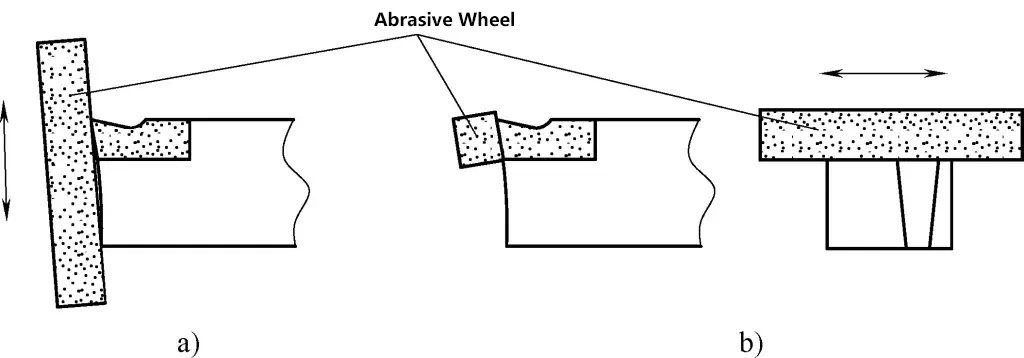

4) Шлифовка кромки стамески.

Параметры управления: τ, γo , bo . Метод аналогичен заточке кромки резца стандартного спирального сверла, как показано на рис. 27.

Метод измельчения заключается в следующем:

- Приложите заднюю часть внешнего края сверла к закругленному углу шлифовального круга так, чтобы шлифовальная точка находилась примерно в горизонтальной плоскости круга.

- Наклоните ось сверла влево, образуя угол около 15° со стороной шлифовального круга в горизонтальной плоскости, и опустите хвостовик сверла так, чтобы ось сверла образовала угол около 55° с горизонтальной линией в вертикальной плоскости.

- При шлифовании постепенно перемещайте шлифовальное острие сверла от внешнего края назад к центру. Шлифуйте обе стороны симметрично, чтобы внутренняя прямая кромка и кромка стамески были расположены по центру.

5) Шлифование стружкоотбойного паза на односторонней внешней прямой кромке.

Способ шлифования показан на рис. 28. Выберите шлифовальный круг меньшего диаметра, расположите боковую сторону круга перпендикулярно внешнему краю, при этом шлифовальная точка должна находиться примерно на горизонтальной центральной плоскости круга, по центру внешнего края.

При заточке следует поворачивать хвостовик сверла в вертикальной плоскости при контакте с шлифовальным кругом, создавая стружкоотводящую канавку с определенным углом рельефа. Таким образом, для базового группового сверла существует 14 параметров шлифования, включая 7 параметров длины и 7 параметров угла, как показано в таблице 8.

Таблица 8 Параметры заточки сверл основной группы

| Длина шлифования | Угол шлифования | ||

| Высота точки | 0.03d | Угол точки внешнего края | 2kr=125° |

| Изогнутый радиус | R≈0.1d | Угол точки внутренней кромки | 2k'r =135° |

| Длина внешней кромки | Когда d>15 мм, l=0.3d | Угол наклона внутренней кромки | Yoτ=-15° |

| Когда d≤15 мм, l=0,2d | |||

| Расстояние между канавками | l1=l/4~l/2 | Угол наклона внутренней кромки | τ=20°~30° |

| Ширина канавки | l2=l/3~l/2 | Угол наклона кромки зубила | ψ=60°~65° |

| Глубина канавки | c=1~1.5f | Угол разгрузки внешнего края | αo=10°~15° |

| Длина кромки зубила | b≈0.03d | Угол разгрузки изогнутого края | αоР=12°~18° |

3. Другие формы групповых тренировок

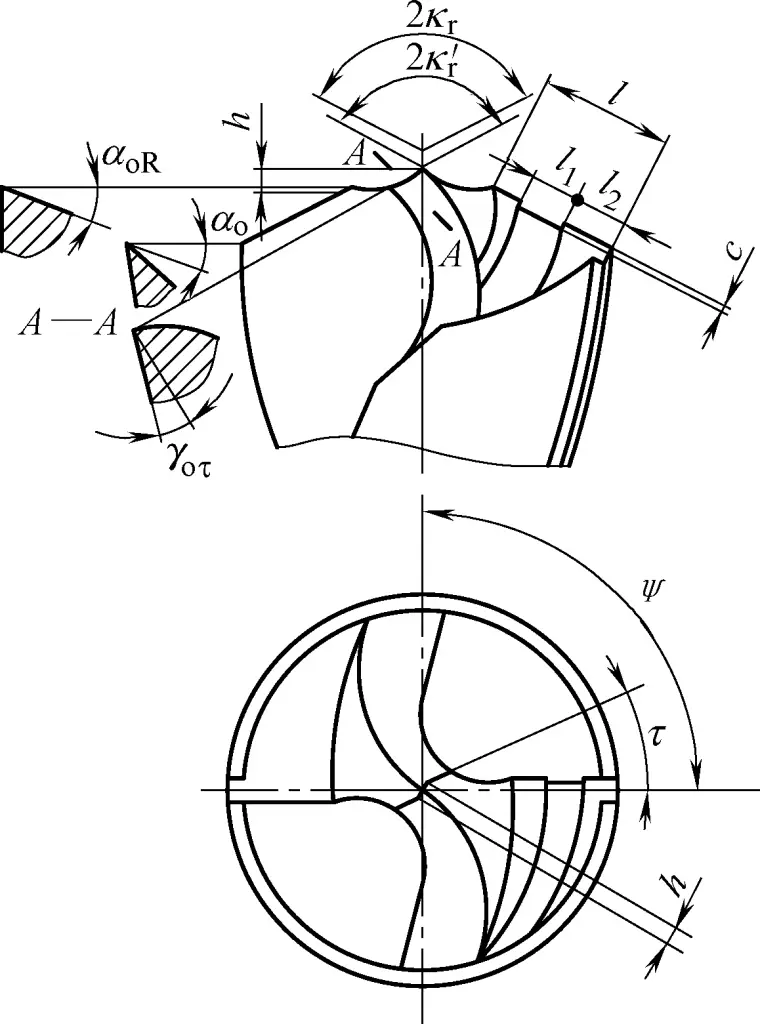

(1) Чугунная групповая дрель

Из-за хрупкости чугуна при сверлении стружка образует фрагменты, смешанные с порошком, которые зажимаются между задней поверхностью сверла, кромками и стенкой отверстия, вызывая сильное трение и износ сверла. Износ происходит почти полностью на задней поверхности, но наиболее сильный износ приходится на внешний угол сверла, что существенно влияет на срок его службы. Поэтому при заточке сверла необходимо учитывать следующие аспекты.

1) Чтобы защитить острие сверла, отшлифуйте изогнутую канавку в форме полумесяца, чтобы опустить центр сверла. После входа в заготовку три точки быстро режут одновременно, обеспечивая хорошее центрирование. Острие сверла меньше подвержено сколам и износу, и его легче выровнять.

2) Используйте угол двойного острия, шлифуя фаску на внешнем крае сверла, чтобы сформировать угол двойного острия (2Kr1 ). Это увеличивает угловую зону, улучшая условия отвода тепла и, следовательно, увеличивая срок службы.

3) Соответствующим образом увеличьте угол рельефа, обычно примерно на 3° больше, чем при сверлении стали, чтобы уменьшить трение между сверлом и заготовкой. Характеристики сверла можно кратко сформулировать так: "Чугунная стружка подобна абразиву, используйте более низкую скорость и более высокую подачу, поддерживайте остроту трех режущих кромок с помощью охлаждения, двойной угол рельефа для увеличения срока службы".

Конструктивная форма и геометрические параметры бурового долота показаны на рис. 29.

Углы наклона сверла: 2kr =120°, 2k'r =135°, 2K r1 =70°, ψ=65°, τ=25°, γoτ =-10°, αo =13°~18°, αоР =15°~20°, l=0.3d, l1 =l2 , R=0,12d, h=0,02d, b=0,02d (d - диаметр бурового долота).

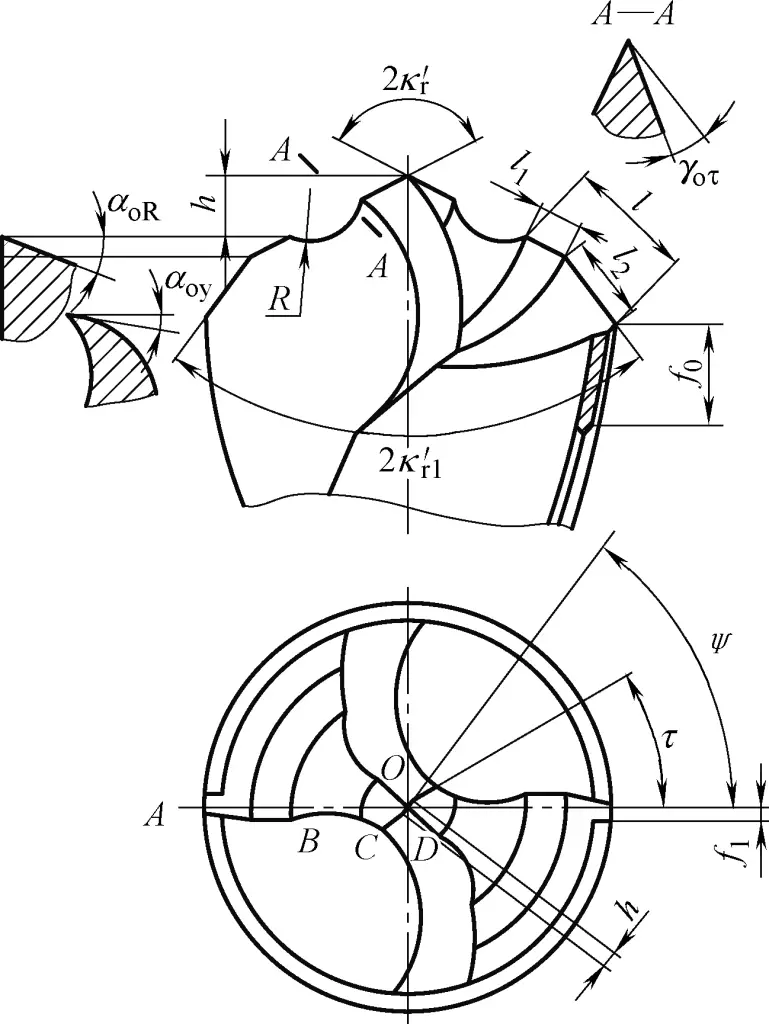

(2) Прецизионное сверло для чугуна

Конструктивная форма и геометрические параметры сверла показаны на рисунке 30. Оно может заменить развертку или использоваться при нестандартном диаметре отверстия для повышения точности сверления и уменьшения шероховатости поверхности стенки отверстия.

Углы наклона сверла: 2kr =15°~20°, ψ=80°, τ=25°, γoτ =-10°, αo =8°~12°, αоР =10°~15°, αой =4°~6°, l=0.25d, l1 =0.2d, l2 =0.15d, R=0.1d, f0 =3~5 мм, f1 =0,5 мм, h=0,2d, b=0,02d (d - диаметр бурового долота).

(3) Сверло из нержавеющей стали

Основной проблемой при сверлении отверстий в нержавеющей стали является сложность разрушения стружки. Хотя этот материал не отличается высокой прочностью, он обладает высокой пластичностью и низкой теплопроводностью. При использовании сверл базовой группы увеличение деформации стружки для ее разрушения приводит к увеличению нагрузки на режущую часть и сокращению срока службы сверла, что нежелательно.

На основе базового группового сверла увеличьте радиус криволинейной кромки R, увеличьте высоту острия h и отшлифуйте криволинейную кромку и одностороннюю стружколомающую канавку более мелко. Это увеличивает угол наклона вершины криволинейной кромки и вершины стружколомающей кромки. Во время сверления скручивающее движение широкой стружки используется для скручивания и отрыва ранее отделенной узкой и прямой стружки в трещине соединения, что позволяет полностью использовать режущую способность сверла.

Углы наклона сверла: 2kr =135°~150°, 2k'r =135°, ψ=65°, τ=20°~25°, γoτ =-15°, αo =10°~12°, αоР =14°~16°, l=0.3d, l1 =l2 =l/3, R=0,2d, h=0,05d(2kr =150°)~0,07d(2kr =135°), b=0,04d (d - диаметр бурового долота), c=f/3 (f - скорость подачи).

Конструктивная форма и геометрические параметры бурового долота показаны на рисунке 31.

(4) Сверло из чистой меди

Конструктивная форма и геометрические параметры сверла показаны на рисунке 32. Основная проблема при сверлении отверстий в чистой меди заключается в том, что из-за мягкости материала в нем легко возникает "колотье" и вибрация сверла, что приводит к образованию некруглых или многоугольных отверстий.

Кроме того, поскольку стружку трудно разбить, она наматывается на сверло, увеличивая отверстие снаружи, что приводит к образованию неровных отверстий или разрыву стенок отверстия. Поскольку материал из чистой меди проводит тепло быстрее, чем сверла из быстрорежущей стали, при сверлении глубоких отверстий сверло может легко застрять в отверстии. Поэтому при заточке сверла необходимо учитывать следующие аспекты.

1) Форма сверлильного стержня должна быть подходящей для обеспечения стабильного резания и надежного центрирования. Это в основном включает в себя соответствующее уменьшение внутреннего угла режущей кромки 2k'r увеличивая высоту острия сверла h, увеличивая угол наклона внутренней режущей кромки γ. oτ немного более отрицательный, уменьшая угол рельефа края окружности αоР , и установите угол наклона кромки стамески ψ=90°.

2) Для сверл диаметром более 25 мм отшлифуйте стружкоотбойные канавки на внешней режущей кромке для облегчения удаления стружки и дальнейшего снижения нагрузки на режущую часть.

3) Выбор внешнего угла режущей кромки 2kr =120° направлено на облегчение удаления стружки и улучшение качества поверхности стенки отверстия (при сверлении закаленной чистой меди, 2k r должна быть соответствующим образом увеличена).

Углы наклона сверла: 2kr =120°, 2k'r =115°, ψ=90°, τ=30°-35°, γoτ =-25°, αo =12°-15°, αоР =10°-12°, l=(0,2-0,3)d, R=(0,1-0,2)d, h=0,06d, b=0,02d. При d≤25 мм стружкоотбойная канавка отсутствует; при d>25 мм (d - диаметр сверла), l1 =l2 /2, l2 =l/2.

(5) Сверло из алюминиевого сплава

Основными проблемами при сверлении отверстий в алюминиевых сплавах являются сильное утолщение кромок, неровные стенки отверстий, а также трудности с удалением стружки при сверлении глубоких отверстий.

Геометрические параметры сверл из алюминиевого сплава аналогичны параметрам сверл базового типа. Однако кромка долота затачивается более узко, чтобы еще больше снизить нагрузку на режущую часть и уменьшить нагрев. При шлифовании кромки долота удаляется большая часть боковой поверхности для увеличения пространства для стружки. Угол заострения 2k r увеличивается, чтобы узкие полоски стружки закручивались вверх, уменьшая трение о спиральные канавки сверла и облегчая удаление стружки.

Конструктивная форма и геометрические параметры бурового долота показаны на рисунке 33.

VII. Пайка, шлифовка и полировка твердосплавных токарных резцов

Помимо механических методов крепления, для соединения твердосплавных пластин с держателями инструментов используются пайка медью и клеевое соединение.

1. Метод пайки твердосплавных токарных резцов

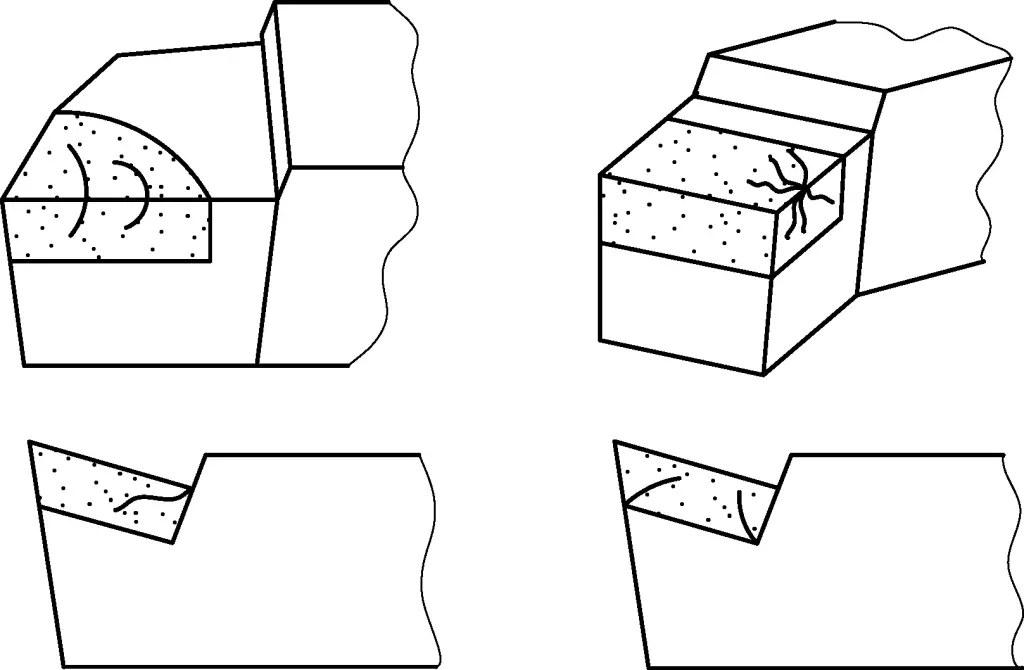

(1) Растрескивание при пайке и его предотвращение

Медные припои обычно используются для пайки твердосплавных вставок к держателям токарных резцов. Из-за хрупкости и плохой теплопроводности твердосплавных вставок они имеют высокую скорость усадки при нагреве. При неправильном процессе пайки большие внутренние напряжения могут привести к образованию крупных и глубоких трещин, как показано на рис. 34.

Скорость охлаждения оказывает значительное влияние на качество пайки, а быстрое охлаждение может привести к разрушению вставки. Паяные инструменты следует немедленно подвергнуть низкотемпературному отпуску (220-250°C), затем поместить в сухую изоляционную среду (например, порошок древесного угля, древесную золу, асбестовый порошок и т. д.) и выдержать в тепле в течение 6-8 часов, чтобы снять большую часть напряжения пайки, предотвратить образование трещин во вставке и увеличить срок службы инструмента.

Скорость нагрева при пайке также существенно влияет на качество пайки. Быстрый нагрев может вызвать большие внутренние напряжения, что приведет к сколу вставки в слое пайки из-за чрезмерного локального теплового напряжения. Поскольку карбид обладает низкой теплопроводностью и высокой чувствительностью к быстрому нагреву, нагрев при пайке должен быть медленным.

Контактные поверхности между вставкой и пазом инструмента должны быть плоскими. Неровности, впадины или окалина будут препятствовать хорошему контакту между ними, вызывая неравномерное распределение материала припоя, концентрацию напряжений и растрескивание вставки.

Кроме того, форма гнезда инструмента должна соответствовать вставке, а размеры не должны сильно отличаться, и свес вставки не должен быть слишком большим. В противном случае из-за растягивающего напряжения, которому подвергается инструмент в процессе пайки, и разной скорости усадки вставки и держателя инструмента после теплового расширения могут возникнуть сколы на паяном слое вставки.

Для пайки вставок большого размера и склонных к растрескиванию (например, вставок YT30) можно использовать многослойный метод пайки, добавляя под вставку лист низкоуглеродистой стали толщиной 0,4 мм, как показано на рис. 35. Это позволяет устранить напряжение, вызванное несогласованной усадкой между вставкой и держателем инструмента во время пайки, и предотвратить растрескивание вставки.

1-Вставить

2, 4-Паяльный материал

3-Тонкий стальной лист

Многослойная пайка похожа на обычную пайку, но с дополнительным слоем листовой низкоуглеродистой стали. После пайки толщина слоя пайки увеличивается. Поскольку коэффициент линейного расширения стального листа меньше, чем у стального держателя инструмента, скорость удлинения слоя припоя уменьшается, а толщина материала припоя не увеличивается. Таким образом, напряжение снижается, прочность повышается, что позволяет избежать сколов вставки.

Во время пайки, когда паяльный материал расплавится, используйте заостренный стержень, чтобы плотно прижать вставку. Это происходит потому, что молекулы металла диффундируют между вставкой и припоем, а также между припоем и пазом инструмента, создавая адгезию, превышающую прочность материала припойного слоя. Поэтому слой припоя должен быть как можно тоньше и равномерно непрерывным. Если материал припоя слишком толстый, пайка не будет прочной.

В то же время следует учитывать, что кончик заостренного стержня не должен быть слишком большим, иначе это может привести к растрескиванию вставки из-за резкого охлаждения при прессовании.

(2) Приклеивание твердосплавных токарных резцов

Когда неправильная пайка может привести к растрескиванию твердосплавных пластин и сокращению срока службы инструмента, склеивание явно превосходит пайку.

Склеивание включает в себя вырезание углового паза на переднем конце держателя инструмента, где должна быть закреплена вставка, и использование неорганического клея для скрепления вставки в пазу. Прочность склеивания и усилие самофиксации, возникающее при резке, обеспечивают жесткость соединения между вставкой и держателем инструмента.

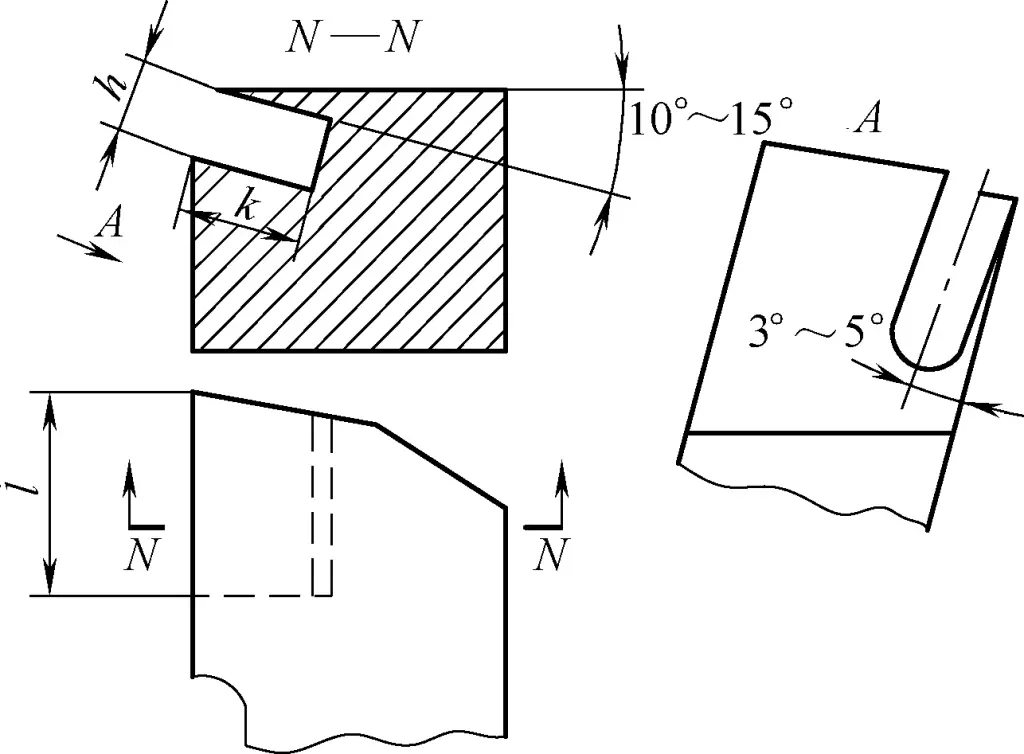

На рисунке 36 показана ситуация с пазом перед приклеиванием резца для наружного точения под углом 90°. Высота паза h на 0,1-0,3 мм больше толщины вставки, l примерно равна длине вставки, а k примерно равна ширине вставки. Поверхности внутри паза не требуют гладкости, допустимо значение шероховатости поверхности Ra в диапазоне 50-62 мкм.

Неорганический клей на основе оксида меди и фосфорной кислоты можно использовать для склеивания. Чтобы приготовить этот неорганический клей, возьмите 4,5 г порошка оксида меди на каждый 1 мл раствора фосфорной кислоты и равномерно перемешайте на медной пластине.

Перед склеиванием сначала очистите твердосплавную вставку и гнездо инструмента ацетоном и высушите при комнатной температуре. После склеивания оставьте его при комнатной температуре примерно на 2 часа, прикладывая давление для фиксации. После застывания поместите ее в нагревательную печь и выдержите при температуре 60-80°C в течение 3-4 часов.

2. Шлифование твердосплавных токарных резцов

(1) Растрескивание во время измельчения и его предотвращение

При неправильном обращении во время шлифовки на вставке могут появиться мелкие и неравномерные трещины.

При первом шлифовании токарного резца из твердого сплава с пайкой сначала выполните черновую шлифовку на корундовом круге, особенно удалив части из нетвердого материала, а затем шлифуйте твердосплавные части на круге из карбида кремния (зеленом). Этот метод более эффективен, обеспечивает лучшее качество шлифования и снижает вероятность повреждения твердосплавной вставки.

При ручном шлифовании прикладывайте к вращающемуся кругу соответствующее давление, не слишком сильное, и не шлифуйте на одном месте в течение длительного времени. Часто прерывайте работу, чтобы дать инструменту больше времени на охлаждение. Если температура инструмента слишком высока, что приводит к неравномерному нагреву и охлаждению, вставка может треснуть.

Во время шлифования не прилагайте чрезмерных усилий. В противном случае повышенное трение приведет к резкому повышению температуры вставки, созданию локальных высоких температур, формированию дополнительных термических напряжений, приводящих к термической деформации, и образованию трещин от перегрева.

Когда только что сваренный твердосплавный токарный инструмент или сильно изношенный токарный инструмент нуждается в заточке, его следует сначала грубо отшлифовать на грубом шлифовальном круге, а затем отшлифовать на тонком шлифовальном круге. Материалом для шлифовального круга должен быть зеленый карбид кремния средней твердости. Для грубой шлифовки используйте абразивные зерна F40 - F60; для тонкой шлифовки - F80 - F100; для шлифовки хвостовиков инструментов - F36 - F46.

При ручной заточке охлаждающая жидкость может и не понадобиться. Однако не погружайте горячий инструмент с сухой заточкой в холодную воду для снижения температуры, так как это может привести к серьезным трещинам в инструменте из-за резких перепадов температуры и чрезмерного напряжения сжатия.

При использовании машинной заточки (например, на инструментальном шлифовальном станке) осевое и радиальное биение шпинделя шлифовального станка не должно быть слишком большим. В противном случае при заточке может возникнуть вибрация или нестабильность, что приведет к появлению вибрационных трещин или мелких сколов на режущей кромке инструмента.

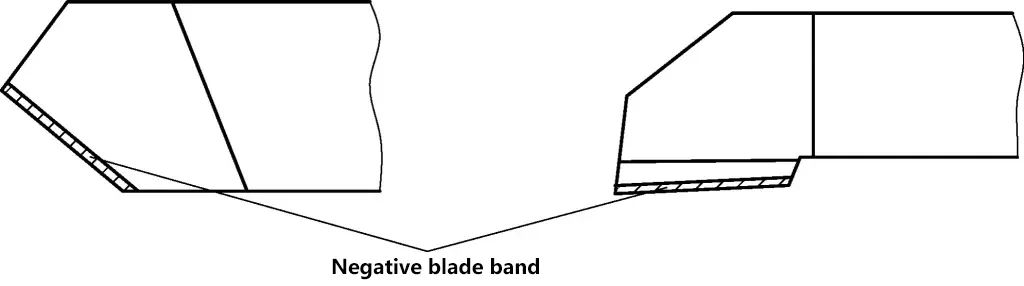

При заточке твердосплавных инструментов для предотвращения растрескивания рекомендуется использовать метод заточки с отрицательной фаской для грубой заточки. При этом сначала шлифуется отрицательная фаска, а затем передняя и задняя поверхности токарного инструмента. После шлифования передней и задней поверхностей и стружколомающей канавки отрицательная фаска может быть доработана при необходимости (рис. 37). Этот метод позволяет повысить прочность инструментальной вставки, улучшить виброустойчивость при шлифовании и уменьшить нагрев направляющей вставки при шлифовании.

Во время шлифования температура быстро повышается, но вставка инструмента имеет небольшую площадь нагрева и ограниченную теплоемкость. Большая разница температур между пластиной и держателем инструмента вызывает концентрированное тепловое напряжение, что приводит к растрескиванию пластины. При использовании метода шлифования с отрицательной граблиной полоса отрицательной граблины на режущей кромке повышает способность пластины выдерживать ударные нагрузки и увеличивает площадь нагрева, эффективно предотвращая образование трещин.

Не существует строгих правил для формы и размера отрицательной полосы ракеля. Ее можно определить, исходя из припуска на шлифование и размеров инструмента. Для получения окончательных размеров профиля отрицательную полосу можно сошлифовать при тонком шлифовании.

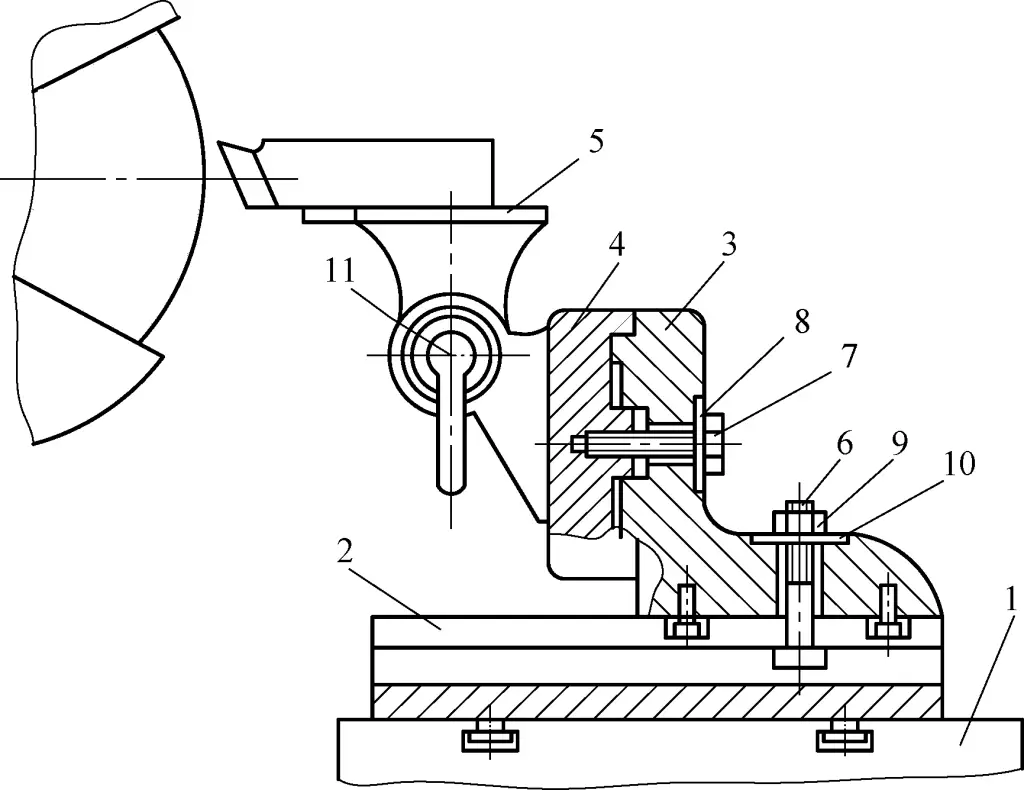

(2) Устройство для шлифования токарных инструментов

Как правило, когда токарные инструменты затупляются, их затачивают вручную на шлифовальном станке. На производственных линиях, если позволяют условия, для заточки токарных инструментов могут использоваться специализированные устройства. На рисунке 38 показано простое устройство для заточки сварных токарных инструментов. Деталь 1 представляет собой диск, установленный в основании (на рисунке 38 не показано). Диск может вращаться вокруг своей оси в соответствии с отметками шкалы, нанесенными по его периметру.

1-Диск

2-Сдвижная пластина

3-Поддержка

4-Bracket

Держатель для 5 инструментов

6-болт

7, 11 - Винты

8, 10 - Шайбы

9-гайка