I. Обзор

1. Возникновение и развитие специальной обработки

Начиная с 1940-х годов, в связи с развитием материаловедения и высоких технологий, жесткой рыночной конкуренцией и острой необходимостью в передовых оборонных и научных исследованиях, скорость обновления новых продуктов ускорилась, развиваясь в направлении высокой скорости, высокой точности, высокой надежности, коррозионной стойкости, высокой температуры и давления, высокой мощности и поляризации размеров.

В результате появились различные новые материалы, новые структуры и сложные прецизионные механические детали, что поставило перед машиностроительной промышленностью ряд неотложных проблем, требующих решения.

1) Проблемы обработки различных труднообрабатываемых материалов, таких как твердые сплавы, титановые сплавы, жаропрочные стали, нержавеющие стали, алмазы, драгоценные камни, кварц, а также различные высокотвердые, высокопрочные, высокожесткие, высокохрупкие металлические и неметаллические материалы, такие как германий и кремний.

2) Проблемы обработки различных специальных сложных поверхностей, таких как лопатки реактивных турбин, интегральные турбины, корпуса двигателей и штампы для ковки, литьевые формы с трехмерными формообразующими поверхностями, нарезка в стволах оружия, инжекторы, сетки, а также небольшие отверстия и узкие зазоры на спиннерах.

3) Проблемы обработки различных сверхточных, полированных или специальных деталей, таких как аэрокосмические гироскопы и сервоклапаны с очень высоким качеством поверхности и требованиями к точности, а также тонких валов, тонкостенных деталей, упругих элементов и других деталей с низкой жесткостью.

Для решения вышеперечисленных технологических проблем трудно или даже невозможно полагаться только на традиционные методы резки. Люди последовательно изучали и исследовали новые методы обработки, и в этих условиях возникла и развилась специальная обработка. Однако причина появления и развития специальной обработки заключается в том, что она обладает существенными характеристиками, которыми не обладают традиционные процессы резания.

Суть и особенности традиционных процессов резания заключаются в том, что, во-первых, используются материалы инструмента, которые тверже заготовки, а во-вторых, механическая энергия используется для удаления избыточного материала с заготовки. В целом, это эффективный метод, но когда материалы заготовок становятся все более твердыми, а структуры деталей - все более сложными, первоначально эффективный метод превращается в неблагоприятный фактор, ограничивающий эффективность производства и влияющий на качество обработки.

Отличие специальной обработки от обычных процессов резки заключается в том, что для обработки непосредственно используется электрическая энергия, световая энергия, звуковая энергия, магнитная энергия, тепловая энергия, химическая энергия или комбинированная форма нескольких видов энергии. В основном она имеет следующие характеристики:

- Для удаления материалов в основном используются другие виды энергии (электричество, свет, звук, химия и т.д.).

- Твердость инструмента может быть ниже твердости обрабатываемого материала.

- В процессе обработки между инструментом и заготовкой не возникает значительной механической силы резания.

2. Классификация и сравнение специальной обработки

Специальная переработка классифицируется по источникам энергии и принципам обработки, как показано в таблице 1.

Таблица 1 Классификация часто используемых методов специальной обработки

| Метод обработки | Источник энергии | Принцип обработки | Английская аббревиатура |

| Электроэрозионная обработка | Электрическая, тепловая энергия | Сублимация, плавление | EDM |

| Проволочная электроэрозионная обработка | Электрическая, тепловая энергия | Сублимация, плавление | WEDM |

| Электронно-лучевая обработка | Электрическая, тепловая энергия | Сублимация, плавление | EBM |

| Плазменная обработка | Электрическая, тепловая энергия | Сублимация, плавление | PAM |

| Электрохимическая обработка | Электрическая, химическая энергия | Растворение металлического анода | ECM |

| Электрохимическое шлифование | Электрическая, химическая энергия, механическая энергия | Шлифование анодного раствора | EGM |

| Ультразвуковая обработка | Звук, механическая энергия | Высокочастотное абразивное воздействие | USM |

| Лазерная обработка | Свет, тепловая энергия | Плавление, сублимация | LBM |

| Обработка ионным лучом | Электрическая энергия, кинетическая энергия | Атомное воздействие | IM |

| Химическое травление | Химическая энергия | Коррозия | CHM |

Среди них ионно-лучевая обработка, использующая ускоренные и сфокусированные пучки плазмы для воздействия на поверхность материала с целью его обработки. Ее характерными особенностями являются очень высокая точность обработки, низкий уровень загрязнения, чрезвычайно малые напряжения и тепловые деформации, но низкая эффективность обработки. Лазерная обработка использует мощные лазерные лучи для облучения заготовок, вызывая плавление и возгонку материала для сверления, резки, сварки и других специальных видов обработки.

II. Технология электроэрозионной обработки

Электроэрозионная обработка (EDM) - это технология обработки, которая использует электроэрозионный эффект, создаваемый импульсным разрядом между электродом заготовки и электродом инструмента в определенной жидкой среде, для эрозии проводящих материалов, тем самым изменяя форму и размер материала.

1. Основные принципы, характеристики и диапазон обработки при электроэрозионной обработке

(1) Основные принципы электроэрозионной обработки

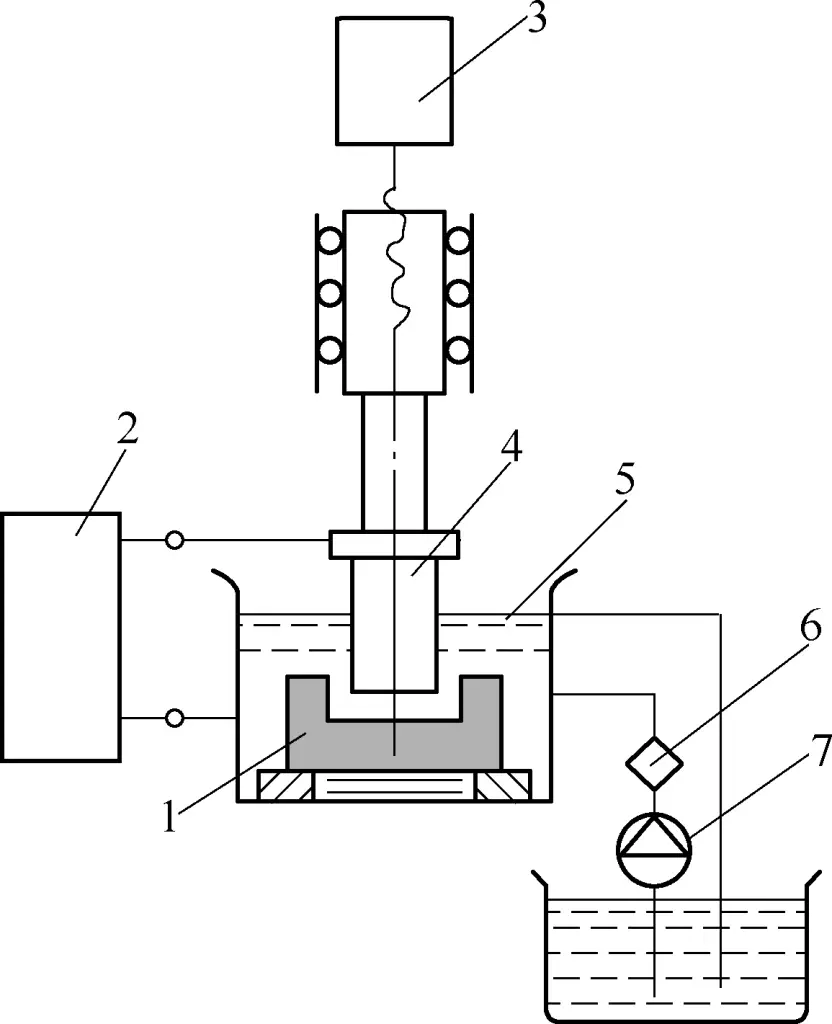

В изолирующей рабочей жидкости инструмент и заготовка подключаются к положительному и отрицательному полюсам импульсного источника питания, при этом всегда поддерживается очень маленький разрядный промежуток (обычно от нескольких микрометров до нескольких сотен микрометров), как показано на рис. 1.

1-заготовка

2-импульсный источник питания

3-Автоматическая система регулировки подачи

4-инструмент

5 - Рабочая жидкость

6-фильтр

7-Насос для рабочей жидкости

Под действием импульсного напряжения изоляция в минимальном зазоре или с наименьшей прочностью мгновенно разрушается, создавая мгновенную высокую температуру, которая вызывает локальное плавление или даже возгонку металла поверхности, образуя электроэрозионный кратер.

После окончания первого импульсного разряда дается интервал времени, чтобы рабочая жидкость восстановила свою изоляцию. Затем к двум полюсам прикладывается второе импульсное напряжение, и на относительно близком расстоянии между электродами образуется еще один небольшой кратер.

Этот высокочастотный цикл повторяется непрерывно, электрод инструмента постоянно подается на заготовку, копируя форму инструмента на заготовку и обрабатывая требуемую деталь. Вся обработанная поверхность будет состоять из бесчисленного множества мелких ямок.

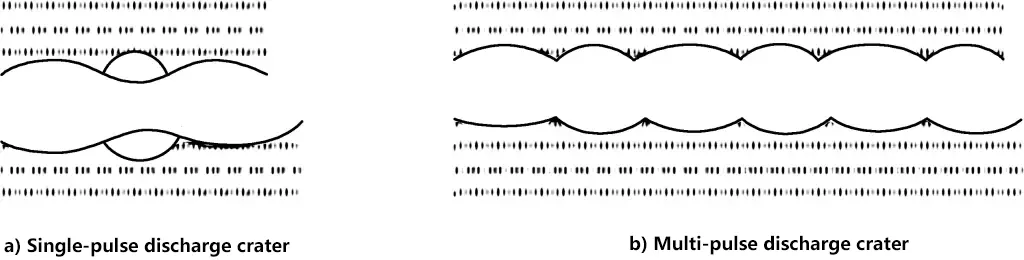

Электроэрозионная обработка - это процесс удаления металла, в ходе которого постепенно накапливается большое количество крошечных следов от разряда, как показано на рис. 2.

(2) Основные характеристики электроэрозионной обработки

Основными характеристиками электроэрозионной обработки являются:

- Электроэрозионная обработка - это коррозионный процесс, не требующий особых требований к относительной твердости материалов электрода и заготовки; твердость материала электрода инструмента может быть ниже твердости материала заготовки;

- При электроэрозионной обработке отсутствует механическая сила, поэтому заготовка не деформируется после обработки;

- Он может непрерывно выполнять черновую, получистовую и чистовую обработку;

- Легко осуществлять контроль и автоматизацию;

- Производство инструментальных электродов сопряжено с определенными трудностями;

- Он подходит только для токопроводящих материалов заготовок;

- Эффективность электроэрозионной обработки относительно невысока.

(3) Область применения электроэрозионной обработки

Область применения электроэрозионной обработки включает в себя:

- Различные полости и отверстия сложной формы;

- Часто используется в качестве финишной обработки заготовок пресс-форм после закалки;

- Может использоваться как метод упрочнения поверхности заготовок для пресс-форм;

- Может выполнять электроэрозионное шлифование;

- Можно гравировать текст и узоры.

2. Оборудование для электроэрозионной обработки

(1) Состав машины

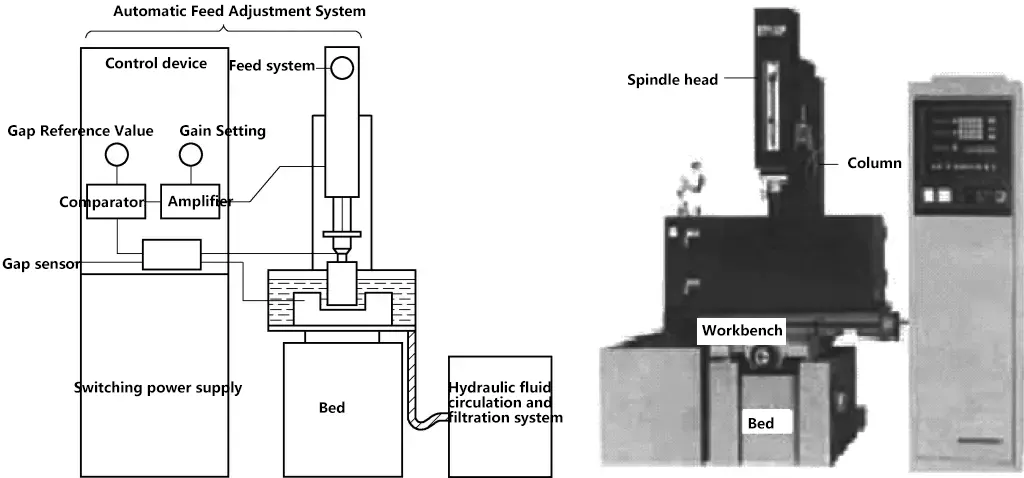

Внешний вид оборудования для электроэрозионной обработки показан на рисунке 3 и состоит из корпуса станка, импульсного источника питания, сервосистемы, системы циркуляции и фильтрации рабочей жидкости, а также программного обеспечения операционной системы.

1) Корпус машины

Корпус станка в основном состоит из станины, колонны, шпиндельной головки и принадлежностей, рабочего стола и других частей, которые представляют собой механическую систему, используемую для зажима, фиксации и перемещения электрода-заготовки и электрода-инструмента. Станина, колонна и координатный рабочий стол образуют каркас станка EDM, обеспечивая поддержку, позиционирование и удобство работы.

Поскольку макроскопические силы при электроэрозионной обработке крайне малы, жесткие требования к прочности механической системы отсутствуют. Однако для предотвращения деформации и обеспечения точности требуется необходимая жесткость.

Электрод, зажатый под шпиндельной бабкой, является исполнительным механизмом системы автоматической настройки. Его качество влияет на чувствительность системы подачи и стабильность процесса обработки, тем самым влияя на точность обработки заготовки.

2) Импульсный источник питания

В процессе электроэрозионной обработки функция импульсного источника питания заключается в преобразовании синусоидального переменного тока частотой 50 Гц в однонаправленный импульсный ток более высокой частоты, обеспечивающий необходимую энергию разряда в обрабатываемом зазоре между электродом заготовки и электродом инструмента для эрозии металла. От работы импульсного источника питания напрямую зависят скорость обработки, качество поверхности, точность обработки, износ электродов инструмента и другие технологические показатели электроэрозионной обработки.

3) Сервосистема

Его основная функция - управление сервоприводом движения по осям X, Y и Z.

4) Система циркуляции и фильтрации рабочей жидкости

Система циркуляции и фильтрации рабочей жидкости состоит из рабочей жидкости, бака для рабочей жидкости, насоса для рабочей жидкости, фильтрующего элемента и трубопроводов. Рабочая жидкость служит для изоляции, удаления стружки, охлаждения и повышения качества обработки.

После каждого импульсного разряда необходимо быстро восстановить состояние изоляции между электродом заготовки и электродом инструмента, иначе импульсный разряд превратится в непрерывный дуговой разряд, что повлияет на качество обработки.

В процессе обработки рабочая жидкость может быстро смыть образовавшуюся металлическую стружку, обеспечивая плавное продолжение обработки. Рабочая жидкость также охлаждает нагретые электроды и заготовку, предотвращая деформацию заготовки.

5) Программная операционная система

Программная операционная система может вводить различные параметры электрода-инструмента и электрода-заготовки и генерировать программы, динамически наблюдать за изменением глубины обработки в процессе, выполнять ручную обработку и другие функции.

(2) Инструментальный электрод

Свойства, которыми должны обладать материалы для изготовления электродов:

- Хорошие характеристики процесса электроэрозионной обработки, т.е. высокая температура плавления, высокая температура кипения, хорошая электропроводность, хорошая теплопроводность, высокая механическая прочность и т.д.

- Хорошая технологичность, легкость обработки до требуемой точности и качества поверхности.

- Обилие источников и доступные цены.

3. Процесс электроэрозионной обработки и основные законы обработки

(1) Эффект полярности

При электроэрозионной обработке материал заготовки постепенно разрушается, а материал электрода инструмента также подвергается эрозии. Однако даже если для положительного и отрицательного полюсов используется один и тот же материал, степень эрозии у них разная. Это явление называется эффектом полярности. Если заготовка подключена к положительному полюсу источника питания, это называется обработкой с положительной полярностью; если заготовка подключена к отрицательному полюсу источника питания, это называется обработкой с отрицательной полярностью.

(2) Влияние электрических параметров

1) Ширина импульса

При неизменных других параметрах увеличение ширины импульса снижает износ электродов инструмента, повышает эффективность производства и стабилизирует обработку.

2) Импульсный интервал

Уменьшение интервала между импульсами увеличивает частоту разряда, что повышает эффективность производства.

3) Импульсная энергия

В нормальных условиях скорость эрозии пропорциональна энергии импульса.

(3) Основные факторы, влияющие на точность электроэрозионной обработки

1) Обработка конуса

Конусность обработки в основном зависит от количества вторичных разрядов и энергии одного импульса. Чем больше разрядов и чем выше энергия, тем больше конусность обработки. Количество вторичных разрядов в основном зависит от условий удаления стружки, направления удаления стружки и припуска на обработку.

2) Точность и износ электрода инструмента

Поскольку электроэрозионная обработка - это процесс тиражирования, дефекты обработки на электроде-инструменте будут напрямую копироваться на заготовку. Поэтому точность изготовления электрода-инструмента напрямую влияет на точность обработки заготовки.

3) Зажим и позиционирование электрода и заготовки

Точность зажима, позиционирования и выравнивания напрямую влияет на точность обработки заготовки.

4) Тепловая деформация машины

Тепло, выделяемое при электроэрозионной обработке, очень велико, что приводит к отклонению оси шпинделя станка и, как следствие, к снижению точности обработки заготовки.

4. Пример применения электроэрозионной обработки

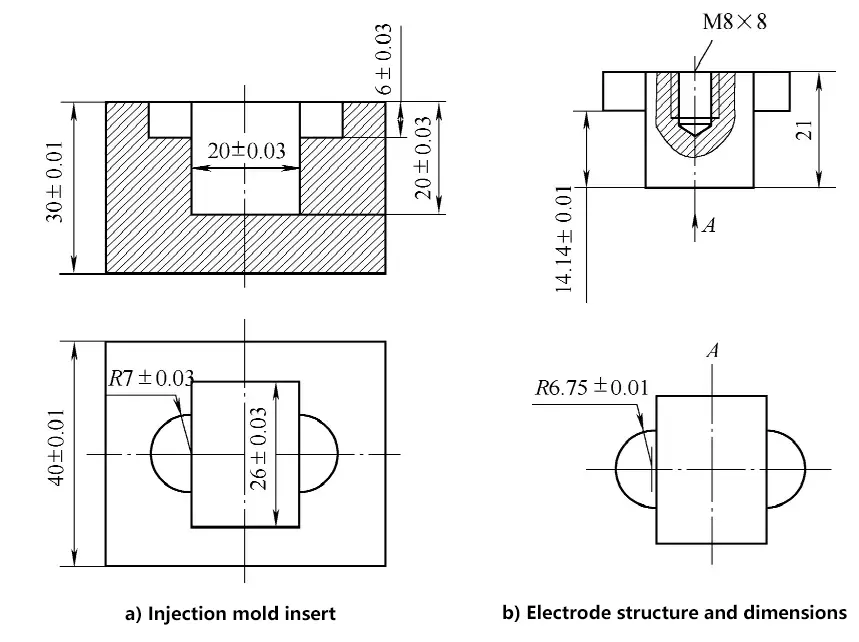

На рисунке 4a показан блок вставки литьевой формы, изготовленный из материала 40Cr с твердостью 38-40HRC и шероховатостью обработанной поверхности Ra0,8μm. Боковые кромки полости должны быть острыми, с радиусом угла R<0,25 мм.

(1) Выбор метода

Выберите метод планетарного перемещения одного электрода для электроэрозионной формовки. Чтобы обеспечить острые боковые кромки (R<0,3 мм), величина планетарного перемещения должна быть небольшой, принимая δ≤0,25 мм.

(2) Инструментальный электрод

1) Материал электрода выбран как кованая чистая медь, чтобы обеспечить качество обработки электрода и шероховатость поверхности.

2) Структура и размеры электрода показаны на рисунке 4b.

① Величина одностороннего масштабирования горизонтального размера электрода принимается равной b=0,25 мм, а величина планетарного движения δ=0,25 мм, согласно соответствующей формуле расчета.

② Поскольку масштаб размеров электрода относительно невелик, стандартные параметры для базовой формообразующей грубой обработки не должны быть слишком большими.

Согласно базе данных процесса (или опыту), известно, что фактически используемые параметры черновой обработки приведут к износу электродов 1%. Поэтому разница в длине электрода, соответствующая глубине основной полости 20 мм и глубине бобышки R7 мм 6 мм, составляет не 14 мм, а (20-6)мм×(1+1%)=14,14 мм.

Хотя во время финишной обработки также происходит износ, поскольку объем финишной обработки для обеих частей одинаков, это не повлияет на разницу в их глубине. На рисунке 4b показана структура электрода, при этом нет строгих требований к его общей длине.

3) Производство электродов.

Электрод может быть изготовлен методами механической обработки, но из-за двух полукруглых бобышек его обычно изготавливают методом проволочно-вырезного электроэрозионного станка. Основные процессы следующие:

- Подготовка материала;

- Распланируйте верхнюю и нижнюю поверхности;

- Нарисуйте линии;

- Обработайте отверстия с резьбой M8×8;

- Обрежьте провода в соответствии с горизонтальными размерами;

- Поверните на 90° вперед-назад в направлении, показанном на рис. 4b, с помощью проволокореза вырежьте два полукруга и основную длину корпуса;

- Ручная отделка.

4) Обработка бланка вкладыша.

А именно:

① Подготовьте материал в соответствии с требованиями к размерам.

② Плоскость с шестью гранями.

③ Термическая обработка (закалка и отпуск) для достижения 38~40HRC.

④ Отшлифуйте шесть граней вставки.

5) Зажим и позиционирование электрода и вставки.

① Закрепите электрод винтами M8 и зажмите его на приспособлении шпиндельной бабки. С помощью микрометра (или циферблатного индикатора) выровняйте электрод перпендикулярно поверхности заготовки, используя верхнюю и боковые поверхности электрода в качестве опорных, и совместите его оси X и Y с направлениями движения X и Y рабочего стола.

② Вставка обычно зажимается в машинных тисках, а ее оси X и Y выравниваются в соответствии с направлениями движения X и Y рабочего стола.

③ Позиционирование, обеспечивающее идеальное выравнивание центральной линии электрода и вставки. При использовании EDM-станка с ЧПУ для точного позиционирования можно использовать функцию автоматического центрирования станка.

6) Процесс формования EDM.

III. Технология электроэрозионной обработки с ЧПУ

Проволочно-вырезная электроэрозионная обработка (WEDM) - это новая технология, разработанная на основе электроэрозионной обработки, названная так потому, что в ней используется проволочный электрод (молибденовая или медная проволока) для резки заготовки посредством искрового разряда.

1. Основные принципы, характеристики и диапазон обработки проволочно-вырезной электроэрозионной обработки с ЧПУ

(1) Основные принципы электроэрозионной обработки с ЧПУ

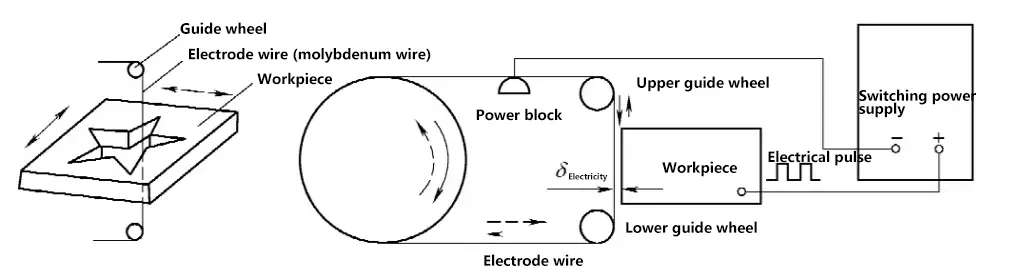

Основной принцип электроэрозионной обработки с ЧПУ показан на рисунке 5.

В нем используется электроэрозионный эффект, создаваемый импульсным искровым разрядом между движущейся металлической проволокой (молибденовой, медной) и заготовкой, образующей два электрода, для обработки заготовки и получения желаемой формы.

В процессе обработки обрабатываемая заготовка служит электродом для заготовки, а молибденовая или медная проволока - электродом для инструмента. Импульсный источник питания выдает серию импульсных напряжений, подаваемых на заготовку и молибденовую проволоку. Между молибденовой проволокой и заготовкой находится достаточное количество рабочей жидкости с определенными изоляционными свойствами.

Когда расстояние между молибденовой проволокой и заготовкой становится достаточно малым (около 0,01 мм), под действием импульсного напряжения рабочая жидкость ионизируется и разрушается, образуя мгновенный разрядный канал между молибденовой проволокой и заготовкой. Это приводит к мгновенному повышению температуры, вызывая локальное расплавление металла или даже сублимацию и эрозию. Если рабочий стол непрерывно подает заготовку, он может вырезать нужную форму.

(2) Основные характеристики электроэрозионной обработки с ЧПУ

1) Поскольку электрод-инструмент представляет собой тонкую проволоку небольшого диаметра, ширина импульса, средний ток и другие параметры не могут быть слишком большими, что ограничивает диапазон выбираемых параметров обработки.

2) В качестве рабочей жидкости используется вода или жидкость на водной основе, которая не воспламеняется и не загорается, что позволяет легко осуществлять безопасную эксплуатацию в беспилотном режиме.

3) Электродная проволока обычно довольно тонкая, что позволяет обрабатывать узкие зазоры и заготовки сложной формы. Из-за узкого режущего зазора фактический объем снятого металла очень мал, что приводит к высокой степени использования материала, что особенно экономично при обработке драгоценных металлов. металлы.

4) Нет необходимости изготавливать электроды для фасонного инструмента, что значительно снижает стоимость проектирования и изготовления электродов для фасонного инструмента, а также сокращает производственный цикл.

5) Высокая степень автоматизации, простота эксплуатации, короткий цикл обработки и низкая стоимость.

(3) Диапазон применения электроэрозионной обработки проволокой с ЧПУ

1) Обработка пресс-формы.

Подходит для обработки штампов различных форм. Благодаря настройке различных величин компенсации зазора требуется только одно программирование для резки пуансона, крепежной пластины пуансона, матрицы и зачистной пластины.

2) Создание прототипов новых продуктов.

В процессе создания прототипа нового продукта электроэрозионная обработка с ЧПУ позволяет напрямую вырезать детали без необходимости изготовления дополнительных пресс-форм, что значительно сокращает производственные затраты и время цикла.

3) Обработка специальных материалов.

Для некоторых металлических материалов с высокой твердостью и температурой плавления, которые практически невозможно обработать традиционными методами резки, проволочно-вырезная электроэрозионная обработка с ЧПУ является экономически выгодной и позволяет получить качественные результаты.

2. CNC проволоки-резки электрического разряда обрабатывая оборудование

(1) Модель и технические параметры проволочно-вырезного станка

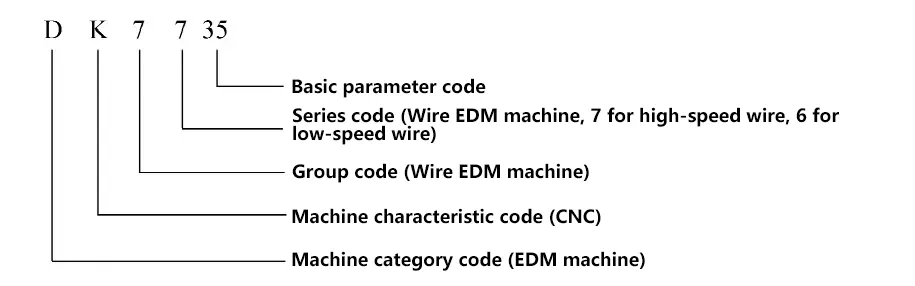

Составление китайских номеров моделей станков осуществляется в соответствии с положениями GB/T 15375-2008 "Метод составления номеров моделей металлорежущих станков", а номера моделей станков состоят из китайских букв пиньинь и арабских цифр.

Например, значение модели станка DK7735 следующее:

К основным техническим параметрам проволочно-вырезных электроэрозионных станков относятся: ход рабочего стола (продольный ход × поперечный ход), максимальная толщина реза, шероховатость обработанной поверхности, скорость резки, и функции управления системы ЧПУ и т.д. Основные модели и технические параметры проволочно-вырезных электроэрозионных станков серии DK77 приведены в таблице 2.

Таблица 2 Основные модели и технические параметры машин серии DK77 (для справки)

| Модель машины | DK7725 | DK7732 | DK7735 | DK7740 | DK7745 | DK7750 |

| Рабочий стол | 330 мм × 520 мм | 360 мм × 600 мм | 410 мм × 650 мм | 460 мм × 680 мм | 520 мм × 750 мм | 570 мм × 910 мм |

| 250 мм × 320 мм | 320 мм × 400 мм | 350 мм × 250 мм | 400 мм × 500 мм | 450 мм × 550 мм | 500 мм × 630 мм | |

| Максимальная толщина резки/мм | 400 | 500 | 500 | 500 | 500 | 600 |

| Грузоподъемность при обработке/кг | 250 | 350 | 400 | 450 | 600 | 800 |

| Вес основной машины/кг | 1000 | 1100 | 1200 | 1400 | 1700 | 2200 |

| Основные размеры машины | 1400 мм × 920 мм × 1350 мм | 1500 мм × 1200 мм × 1400 мм | 1600 мм × 1300 мм × 1400 мм | 1700 мм × 1400 мм × 1400 мм | 1750 мм × 1500 мм × 1400 мм | 2100 мм × 1700 мм × 1740 мм |

| Шероховатость поверхности/мкм | 2.5 | |||||

| Обработка конуса | 3°~60° | |||||

(2) Основная структура машины

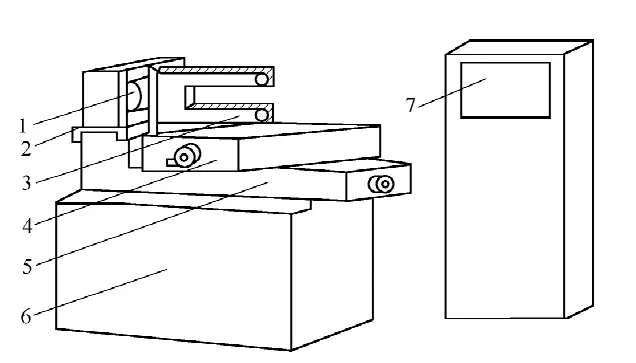

Структурная схема проволочно-вырезного электроэрозионного обрабатывающего станка показана на рисунке 6 и состоит из корпуса станка, импульсного источника питания, устройства ЧПУ, системы циркуляции рабочей жидкости и т.д.

1-проводная катушка

2-Проводная задвижка

3-проводная рамка

4-Верхний рабочий стол

5-Нижний рабочий стол

6-машинная кровать

7-Импульсный источник питания и устройство ЧПУ

1) Корпус машины

Корпус станка состоит из станины, механизма подачи проволоки, рабочего стола, проволочной рамы и т.д.

① Машинка-кровать.

Используется для поддержки и соединения таких компонентов, как рабочий стол и механизм подачи проволоки, внутри которого установлены электрические компоненты станка и система циркуляции рабочей жидкости.

② Механизм с проволочным ходом.

Муфта двигателя приводит катушку с проволокой во вращение поочередно в прямом и обратном направлениях. Молибденовая проволока аккуратно укладывается на катушку и движется вперед-назад с высокой скоростью (скорость проволоки около 9 м/с) через направляющие колеса проволочной рамы.

③ Рабочий стол.

Используется для установки и перемещения заготовки в направлениях X и Y в горизонтальной плоскости. Рабочий стол разделен на верхний и нижний слои, соединенные с ведущими винтами X и Y соответственно, и приводимые в движение двумя шаговыми двигателями.

Каждый раз, когда шаговый двигатель получает импульсный сигнал от компьютера, его выходной вал поворачивается на один угол, а затем приводит во вращение ведущий винт через пару шестерен с переключением скоростей, тем самым перемещая рабочий стол на 0,001 мм в соответствующем направлении.

④ Проволочный каркас.

Основная функция проволочной рамы - поддержка электродной проволоки при ее движении с заданной линейной скоростью, а также поддержание определенного геометрического угла между рабочей частью электродной проволоки и плоскостью рабочего стола.

2) Импульсный источник питания

Импульсный источник питания, также известный как высокочастотный источник питания, в основном предназначен для преобразования обычного переменного тока частотой 50 Гц в высокочастотное однонаправленное импульсное напряжение. Во время обработки электродная проволока подключается к отрицательному полюсу импульсного источника питания, а заготовка - к положительному.

3) Устройство ЧПУ

Основными функциями устройства ЧПУ являются управление траекторией и управление обработкой. Управление обработкой включает в себя управление подачей, втягивание при коротком замыкании, компенсацию зазоров, графическое масштабирование, вращение и перевод, адаптивное управление, автоматическое центрирование, отображение информации, функцию самодиагностики и т.д. Точность управления составляет ±0,001 мм, а точность обработки - ±0,01 мм.

4) Система циркуляции рабочей жидкости

Состоит из рабочей жидкости, бака для рабочей жидкости, насоса для рабочей жидкости и циркуляционных труб. Рабочая жидкость служит для изоляции, удаления стружки и охлаждения. После каждого импульсного разряда необходимо быстро восстановить состояние изоляции между заготовкой и электродной проволокой (молибденовой проволокой), иначе импульсный разряд превратится в стабильный непрерывный дуговой разряд, что повлияет на качество обработки.

В процессе обработки рабочая жидкость может быстро смывать микрочастицы металла, образующиеся в процессе обработки, из межэлектродного пространства, обеспечивая плавность обработки. Рабочая жидкость также может охлаждать нагретую электродную проволоку и заготовку, предотвращая деформацию заготовки.

3. Законы технологического процесса электроэрозионной обработки с ЧПУ

Основными показателями процесса электроэрозионной обработки с ЧПУ являются скорость резания, точность обработки, шероховатость поверхности и т.д.

(1) Скорость резки

Скорость резания - это общая площадь поверхности заготовки, срезаемая центральной линией электродной проволоки в единицу времени при обеспечении определенной шероховатости поверхности в процессе резания, измеряется в мм2/мин.

Максимальная скорость резания - это максимально достижимая скорость резания без учета направления резания, шероховатости поверхности и других условий. Обычно скорость резания при быстрой обработке проволокой составляет 40~80 мм2/мин, что связано с величиной тока обработки.

Для сравнения эффектов резания при различных импульсных источниках питания и различных токах обработки используется показатель скорости резания на ампер тока, называемый эффективностью резания, который обычно составляет 20 мм2/(мин-А).

(2) Точность обработки

Под точностью обработки понимается совокупность показателей точности размеров, точности формы и точности позиционирования обработанной детали.

Точность обработки - это комплексный показатель, включающий в себя точность управления траекторией резания, точность механической передачи, точность зажима и позиционирования заготовки, а также влияние на точность обработки колебаний параметров импульсного источника питания, погрешностей диаметра электродной проволоки, износа и вибрации, изменения уровня загрязнения рабочей жидкости и уровня квалификации оператора.

(3) Шероховатость поверхности

В Китае шероховатость поверхности принято выражать как среднее арифметическое отклонение профиля Ra(мкм), в то время как в Японии Rmax часто используется.

Шероховатость поверхности при высокоскоростной резке проволокой может достигать Ra5.0~2.5μm, с наилучшим достижением около Ra1.0μm; шероховатость поверхности при низкоскоростной резке проволокой обычно может достигать Ra1.25μm, с наилучшим достижением Ra0.2μm.

4. Программирование электроэрозионной обработки с ЧПУ

Система управления проволочно-вырезных электроэрозионных станков с ЧПУ управляет станком для выполнения обработки на основе "команд" человека, поэтому сначала необходимо "написать" команды для обрабатываемых форм на "языке", который может понять система управления проволочно-вырезными станками.

Методы программирования делятся на ручное программирование и программирование с помощью компьютера. Ручное программирование - это базовый навык для операторов резки проволоки, позволяющий более четко понять различные расчеты, необходимые для программирования, а также принципы и процессы программирования.

Однако из-за утомительного и трудоемкого характера ручного программирования расчетов, с быстрым развитием компьютеров в последние годы, программирование резки проволоки в основном принимает автоматизированное программирование, значительно снижая трудоемкость программирования и значительно сокращая время, необходимое для программирования.

(1) Ручное программирование

Форматы программ для резки проволоки включают 3B, 4B, ISO и т. д., при этом наиболее часто используется формат 3B. Для приведения в соответствие с международными стандартами некоторые производители также используют коды ISO. Формат программы 3B представлен в таблице 3.

Таблица 3 Формат программы 3B

| B | X | B | Y | B | J | G | Z |

| Сепаратор | Координата по оси X | Сепаратор | Координата по оси Y | Сепаратор | Длина графа | Направление счета | Инструкция по обработке |

1) Определение системы координат и значений координат X, Y.

Плоскостная система координат определяется следующим образом: Плоскость рабочего стола, обращенная к рабочей платформе станка, является координатной плоскостью, направление слева направо - осью X (положительно справа), а направление спереди назад - осью Y (положительно спереди).

Начало системы координат определяется следующим образом: При обработке прямой линии за начало системы координат принимается начальная точка линии, а за X, Y - абсолютные значения координат конечной точки линии; при обработке дуги за начало системы координат принимается центр дуги, а за X, Y - абсолютные значения координат начальной точки дуги.

Единицей измерения координат являются микрометры (мкм). В программировании используется относительная система координат, то есть начало системы координат меняется в разных сегментах программы.

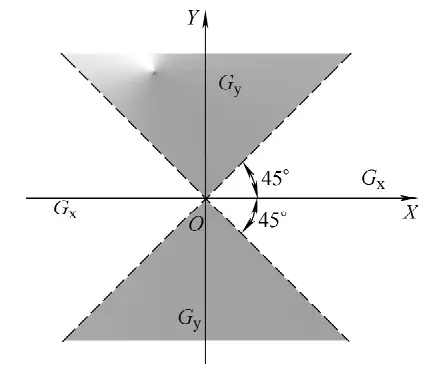

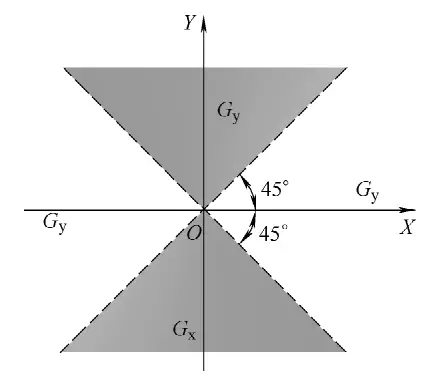

2) Определение направления счета G.

Независимо от того, обрабатывается ли прямая линия или дуга, направление счета определяется положением конечной точки. Конкретные принципы таковы: Выберите общую длину подачи в направлении X для подсчета, называемую подсчетом X, обозначаемую как Gx; выберите общую длину подачи в направлении Y для подсчета, называемую подсчетом Y, обозначаемую как Gy. Это:

① Для обработки прямой линии можно выбрать в соответствии с рисунком 7: Когда | Ye |>| Xe |, выберите Gy; когда | Xe |>| Ye |, выберите Gx; когда | Xe |=| Ye |, либо Gx или Gy можно выбрать.

② Для дуг, когда координаты конечной точки дуги находятся в областях, показанных на рисунке 8: Когда | Xe |>| Ye |, выберите Gy; когда | Ye |>| Xe |, выберите Gx; когда | Xe |=| Ye |, либо Gx или Gy можно выбрать.

3) Определение длины отсчета J. Длина отсчета определяется в зависимости от направления отсчета. Она представляет собой сумму абсолютных значений проекций обрабатываемой прямой или дуги на координатную ось в направлении счета, единицей измерения являются микрометры (мкм).

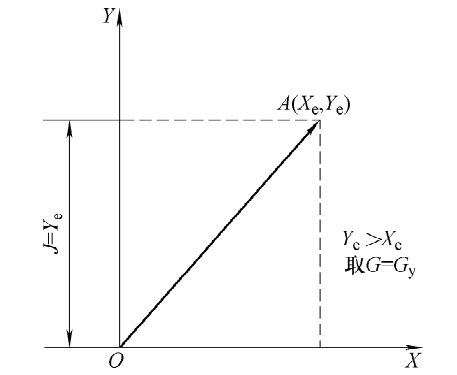

[Пример 1] Обработка диагональной линии OA, как показано на рисунке 9, с конечной точкой A (Xe, Ye), и Ye>Xe, определите G и J.

Решение: Потому что | Ye |>| Xe |, диагональная линия OA лежит на прямой с углом более 45° к оси X, направление счета - GyДлина проекции диагональной прямой OA на ось Y равна Yeпоэтому J=Ye.

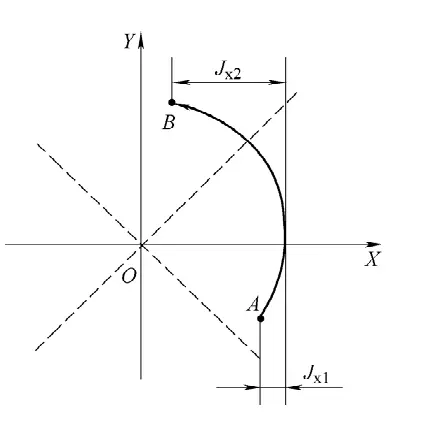

[Пример 2] Обрабатывая дугу AB, как показано на рисунке 10, с начальной точкой в четвертом квадранте и конечной точкой B (Xe, Ye) в первом квадранте, определите G и J.

Решение: Поскольку конечная точка обработки находится близко к оси Y, | Ye |>| Xe |, направление счета - Gxдлина отсчета равна сумме длин проекций отрезков дуги в каждом квадранте на ось X, т.е. J=Jx1+Jx2.

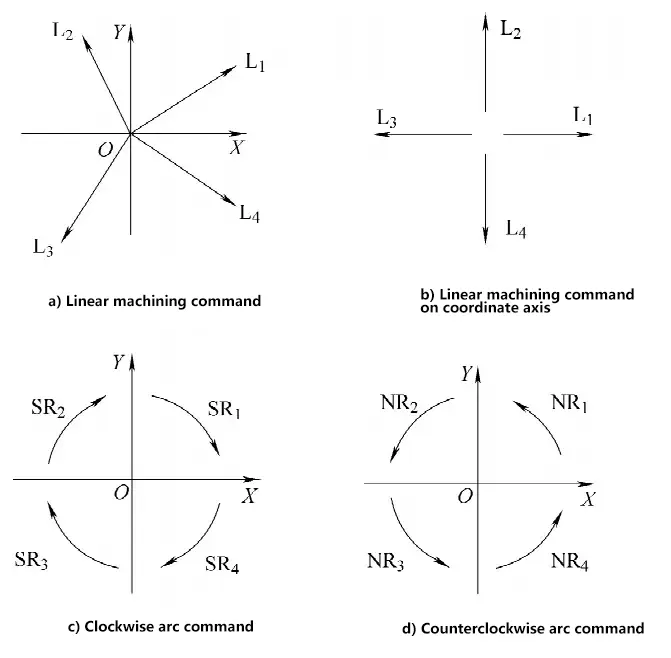

4) Обработка инструкции Z.

Инструкция обработки Z используется для выражения такой информации, как форма обрабатываемой фигуры, квадрант, в котором она находится, и направление обработки. На основе этих инструкций система управления правильно выбирает формулу отклонений, выполняет расчеты отклонений, управляет направлением подачи рабочего стола, тем самым обеспечивая автоматическую обработку станка. Существует 12 типов инструкций по обработке, как показано на рисунке 11.

Сегменты линий, расположенные в четырех квадрантах, называются диагональными линиями. Инструкции по обработке диагональных линий представлены L1, L2, L3, L4 соответственно, как показано на рисунке 11a. Для прямых линий, совпадающих с координатными осями, инструкции по обработке могут быть выбраны в соответствии с направлением подачи, как показано на рис. 11b.

При обработке дуг, если начальная точка обрабатываемой дуги находится в одном из четырех квадрантов системы координат и интерполируется по часовой стрелке, как показано на рисунке 11c, инструкции по обработке представлены в виде SR1, SR2, SR3, SR4 соответственно; для интерполяции против часовой стрелки они представлены NR1, NR2, NR3, NR4 соответственно, как показано на рисунке 11d. Если начальная точка находится точно на координатной оси, инструкция может быть выбрана из любого из двух соседних квадрантов.

5) Пример программирования кода 3B.

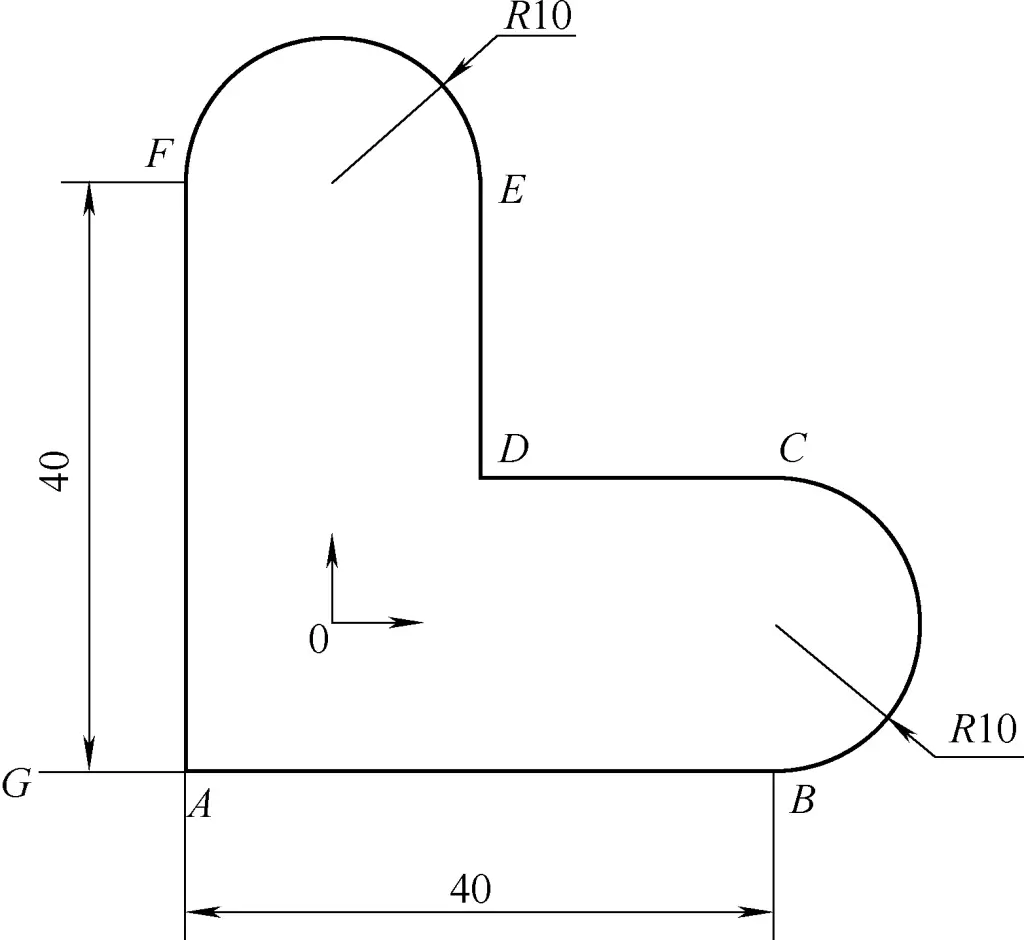

Для обработки заготовки, показанной на рисунке 12, используйте резку проволокой. Позиция установки инструмента должна находиться вне заготовки, точка G (-20, -10) является начальной точкой, а точка A (-10, -10) - точкой начала резания. Для упрощения расчетов значение компенсации радиуса молибденовой проволоки при программировании не учитывается. То есть:

① Определите начальную точку обработки как точку G, а маршрут обработки как G-A-B-C-D-E-F-A-G.

② Рассчитайте значения координат, в соответствии с системой координат и правилами расчета значений координат, рассчитайте значения координат для каждого сегмента программы отдельно.

③ Заполните лист программы, напишите каждый сегмент в соответствии со стандартным форматом программы.

| Программа | Аннотация |

| B10000B0B10000GXL1 | Переместитесь из точки G в точку A, точка A - это точка начала резки; |

| B40000B0B40000GXL1 | Из пункта А в пункт Б; |

| B0B10000B20000GXNR4 | Из пункта B в пункт C; |

| B20000B0B20000GXL3 | Из точки C в точку D; |

| B0B20000B20000GYL2 | Из точки D в точку E; |

| B10000B0B20000GYNR4 | Из точки E в точку F; |

| B0B40000B40000GYL4 | Из точки F в точку A; |

| B10000B0B10000GXL3 | Возвращение из точки A в исходную точку G. |

(2) Программирование с помощью компьютера

В связи с быстрым развитием компьютерных технологий, многие новые станки для резки проволоки с ЧПУ оснащены системами автоматизированного программирования.

CAXA wire cutting - это программная система для программирования станков с ЧПУ для резки проволоки, широко используемая в области обработки проволоки в Китае. Она позволяет быстро, эффективно и качественно программировать коды ЧПУ для различных проволочно-вырезных станков, значительно упрощая работу персонала, занимающегося программированием ЧПУ.

CAXA wire cutting может быстро и точно выполнить работу, которую трудно выполнить при традиционных методах программирования, позволяя операторам в интерактивном режиме рисовать необходимую графику резки и генерировать траектории обработки двухосевой проволочной резки со сложными контурами.

CAXA wire cutting поддерживает быстродействующие проволочно-вырезные станки и может выводить программы обработки проволоки в форматах 3B, 4B и ISO. Общий процесс автоматизированного программирования выглядит следующим образом: Использование CAD-функции CAXA для построения графиков обработки → Генерация траекторий обработки и моделирование обработки → Генерация программы обработки резки проволоки → Передача программы обработки проволоки на проволочно-вырезной станок.

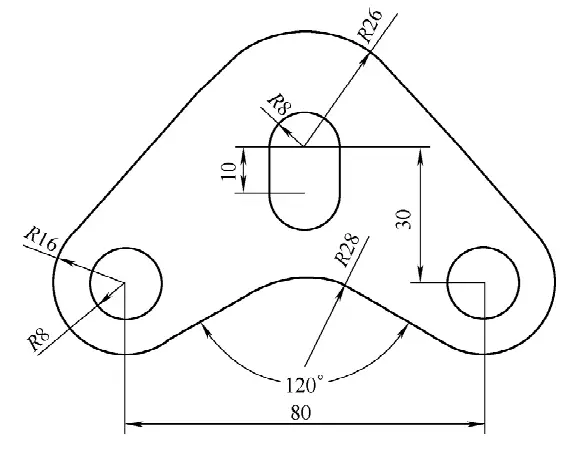

Следующий пример иллюстрирует процесс обработки выпукло-вогнутого штампа. Размеры выпукло-вогнутого штампа показаны на рисунке 13. Электродная проволока для электроэрозионной резки представляет собой молибденовую проволоку диаметром Φ0,1 мм, с односторонним разрядным зазором 0,01 мм.

1) Вычерчивание схемы заготовки

① Рисование кругов

- Выберите пункт меню "Основные кривые - Окружность" и используйте метод "Центр-Радиус" для создания окружностей.

- Введите (0,0), чтобы определить положение центра, затем введите значение радиуса "8", чтобы нарисовать круг.

- Не завершая команду, пока система все еще предлагает "Введите точку на дуге или радиус", введите "26", чтобы нарисовать большую окружность, а затем щелкните правой кнопкой мыши, чтобы завершить команду.

- Продолжая использовать описанную выше команду для создания окружностей, введите центральную точку (-40,-30) и введите значения радиуса "8" и "16" соответственно, чтобы нарисовать еще один набор концентрических окружностей.

② Рисование прямых линий

- Выберите пункт меню "Основные кривые - Прямая линия", выберите метод "Линия по двум точкам", и система предложит ввести положение "Первая точка (точка касательной, точка опоры)".

- Нажмите пробел, чтобы вызвать меню захвата точки объекта, и выберите в нем пункт "Точка касательной".

- Щелкните в соответствующем месте на окружности "R16". В этот момент при перемещении мыши курсор прочертит воображаемую линию, и система предложит ввести "Вторую точку (точку касания, точку опоры)".

- Снова нажмите пробел, чтобы вызвать меню захвата точки объекта, и выберите в нем пункт "Касательная точка".

- Затем определите точку касания в соответствующем месте на окружности "R26", чтобы легко получить внешнюю общую линию касания этих двух окружностей.

- Выберите "Основные кривые - Прямая линия", щелкните значок "Линия с двумя точками" и переключитесь на метод "Угловая линия".

- Нажмите на значок выпадающего меню после второго параметра и выберите "Угол оси X" во всплывающем меню.

- Нажмите на значок "Angle=45" и введите новое значение угла "30".

- Выберите "Точка касательной" с помощью ранее использованного метода и щелкните в соответствующем месте в правой нижней части окружности "R16".

- После перетаскивания линии в нужное место щелкните левой кнопкой мыши, чтобы завершить рисование линии.

③ Создание симметричных фигур

- Выберите пункт меню "Основные кривые - Прямая линия", выберите "Двухточечная линия" и переключитесь в режим "Ортогональный".

- Введите (0,0), перетащите мышь, чтобы нарисовать вертикальную прямую линию.

- Выберите "Редактирование кривых - Зеркало" из выпадающего меню, используя стандартные методы "Выбрать линию оси" и "Копировать". Система предложит выбрать элементы; щелкните на двух недавно созданных прямых линиях и концентрических окружностях с радиусами "8" и "16" в левом нижнем углу рисунка, а затем щелкните правой кнопкой мыши для подтверждения.

- Система предложит выбрать осевую линию; выберите только что проведенную вертикальную линию, и после подтверждения вы получите симметричную фигуру.

④ Создание формы слота

- Выберите пункт меню "Редактирование кривой - Трансляция", выберите методы "Заданное смещение", "Копирование" и "Ортогональный".

- Система предложит выбрать элементы; нажмите на круг "R8" и щелкните правой кнопкой мыши, чтобы подтвердить выбор.

- Система выдает запрос "Смещение в направлении X и Y или точка положения", вводим (0,-10), указывая на смещение по оси X, равное 0, и смещение по оси Y, равное -10.

- Используйте вышеупомянутый метод создания общих касательных линий для создания двух вертикальных линий на рисунке.

⑤ Окончательное редактирование

- Выберите значок ластика, и система предложит "Выбрать геометрические элементы".

- Щелкните на вертикальной линии и удалите ее.

- Выберите пункт меню "Редактирование кривой - Переход", выберите методы "Fillet" и "Trim" и введите значение "Radius" "20".

- В ответ на запрос щелкните по двум линиям, образующим угол 30° с осью X, чтобы получить требуемый переход по дуге.

- Выберите пункт меню "Редактирование кривых - Обрезка", выберите метод "Быстрая обрезка", и система выдаст запрос "Выберите кривую для обрезки". Обратите внимание, что необходимо выбрать сегмент, который будет отрезан.

- Щелкните левой кнопкой мыши на несуществующих сегментах линии, чтобы удалить их и завершить фигуру.

2) Генерация траектории и моделирование обработки

① Создание траектории

Генерация траектории - это процесс, при котором компьютер автоматически рассчитывает траекторию обработки на основе построенного контура в сочетании с технологией электроэрозионной резки проволокой, учитывая конкретные методы и условия обработки. Далее на примере приводится метод генерации траектории для электроэрозионной обработки проволокой:

- Выберите пункт "Генерация траектории", во всплывающем диалоговом окне подтвердите различные параметры обработки в соответствии со значениями по умолчанию.

- В этом примере траектория обработки смещена относительно контура фигуры. При обработке отверстия вогнутого штампа траектория обработки электродной проволокой смещена внутрь от исходной траектории фигуры для "компенсации зазора". При обработке выпуклого штампа траектория обработки электродной проволокой смещается наружу от исходной траектории фигуры для "компенсации зазора". Расстояние компенсации составляет ΔR=d/2+Z=0,06 мм. Введите это значение в поле "Величина первой обработки", затем нажмите кнопку "Подтвердить".

- Система выдает запрос "Выберите контур". В данном примере речь идет о выпукло-вогнутом штампе, требующем вырезания как внешних, так и внутренних поверхностей. Сначала мы вырезаем отверстие в вогнутом штампе. В этом примере три вогнутых отверстия штампа; взяв за пример левое круглое отверстие, выберите этот контур. В это время линия контура R8 мм становится красной пунктирной линией, а вдоль линии контура в месте щелчка мыши появляется пара двунаправленных зеленых стрелок. Система предложит "Выбрать направление цепного пикирования" (цепное пикирование используется системой по умолчанию).

- После выбора направления по часовой стрелке появится еще одна пара зеленых стрелок в направлении, перпендикулярном линии контура, и система выдаст запрос "Выберите сторону резки".

- Поскольку выбранный контур представляет собой вогнутое отверстие плашки, выберите стрелку, направленную внутрь контура. Система выдаст запрос "Введите положение точки нарезки проволоки".

- Нажмите пробел, чтобы вызвать меню захвата точек, выберите пункт "Центр окружности", затем выделите окружность R8 мм, чтобы определить центр окружности как местоположение точки закрутки проволоки. Система выдаст запрос "Введите точку выхода (нажмите Enter, чтобы она совпала с точкой нарезки проволоки)".

- Щелкните правой кнопкой мыши или нажмите Enter, и система рассчитает траекторию обработки для контура вогнутого отверстия штампа.

- В этот момент система предложит продолжить "Выбрать контур". Выполните траектории обработки для двух других вогнутых штампов, используя описанный выше метод.

- Система предлагает продолжить "Выбрать контур". В это время сегмент начала обработки становится красной пунктирной линией.

- Затем система последовательно выдает запросы "Выберите направление захвата цепи", "Выберите сторону резания", "Введите положение точки закрутки проволоки" и "Введите точку выхода".

- Щелкните правой кнопкой мыши или нажмите [ESC] для завершения генерации траектории, выберите функцию "Переход траектории" в команде "Редактировать траекторию", чтобы соединить вышеуказанные сегменты траектории.

② Моделирование механической обработки

Выберите "Моделирование обработки", выберите "Непрерывный" и соответствующее значение длины шага, и система полностью смоделирует весь процесс от запуска до завершения обработки.

3) Создание программы электроэрозионной резки проволокой

Выберите пункт "Генерировать код 3B", затем выберите сгенерированную траекторию обработки, чтобы сгенерировать код обработки для этой траектории.

4) Передача кода

- Выберите пункт "Передача ответа", и система выведет диалоговое окно с запросом на указание передаваемого файла (в случае недавно сгенерированного кода в левом нижнем углу экрана появится меню выбора текущего кода или файла кода).

- После выбора целевого файла нажмите кнопку "Подтвердить". Система выдаст запрос: "Нажмите любую клавишу на клавиатуре, чтобы начать передачу (ESC для выхода)". Нажмите любую клавишу, чтобы начать передачу файла кода обработки.

5. Основные операции проволочно-вырезного электроэрозионного станка с ЧПУ

(1) Технические показатели проволочно-вырезного электроэрозионного станка с ЧПУ

1) Скорость резки

Основными факторами, влияющими на скорость резания, являются следующие:

① Скорость движения провода.

Чем выше скорость движения проволоки, тем выше скорость резки.

② Материал заготовки.

Порядок скорости резки от высокой к низкой: алюминий, медь, сталь, медно-вольфрамовый сплав, твердый сплав.

③ Рабочая жидкость.

Рабочая жидкость для высокоскоростного проволочно-вырезного электроэрозионного станка обычно состоит из эмульгированного масла и воды. Различные марки эмульгированного масла подходят для разных условий процесса.

④ Натяжение электродной проволоки.

Если натяжение электродной проволоки будет соответствующим образом увеличено, скорость резки возрастет.

⑤ Импульсный источник питания.

Его можно приблизительно выразить формулой

Vw=KTk1.1Ip1.4f

Где Vw скорость резания (мм2/мин); K - константа, зависящая от условий процесса; Tk ширина импульса; Ip пиковый ток импульса; f - частота разряда.

2) Шероховатость поверхности

Для заготовок, обработанных высокоскоростным проволочно-вырезным электроэрозионным станком, общая шероховатость поверхности составляет Ra2,5~5 мкм, а наилучшая - всего около Ra1 мкм.

3) Точность обработки

Точность обработки - это общая точность формы, размеров и положения заготовки. Контролируемая точность высокоскоростной проволочно-вырезной электроэрозионной обработки составляет 0,01~0,02 мкм.

(2) Подготовка перед резкой

Включите главный выключатель питания станка. В это время стрелка вольтметра на панели управления станка должна показывать около 220 В, а соответствующий индикатор должен гореть. Пожалуйста, полностью смажьте движущиеся части станка машинным маслом. Включите устройство ЧПУ и войдите в главный экран системы.

Проверьте правильность положения бака для эмульгированного масла и трубы возврата масла, накрутите молибденовую проволоку и откорректируйте ее вертикальность, отрегулируйте переключатель хода, чтобы полностью использовать молибденовую проволоку; проверьте правильность положения ленточного переключателя на панели управления.

1) Подготовка заготовки

Для повышения точности обработки, независимо от того, режутся ли выпуклые или вогнутые детали, обычно следует выполнять предварительную обработку отверстий в соответствующих местах заготовки, т.е. отверстий для нарезания резьбы. Положение отверстия для нарезания резьбы лучше всего выбирать в известных координатных точках или в координатных точках, которые легко вычислить, чтобы упростить расчет управляющих траекторий при программировании.

2) Зажим заготовки и нарезка проволоки

Способ зажима заготовки напрямую влияет на точность обработки. К распространенным зажимным устройствам относятся зажимы с прижимной планкой, магнитные зажимы и зажимы с индексацией. Перед установкой заготовки сначала определите базовую поверхность. При зажатии заготовки опорная поверхность должна быть чистой, без заусенцев и с достаточным припуском на зажим. Усилие зажима заготовки должно быть равномерным, не допуская деформации или коробления. Необходимо следить за тем, чтобы зажимное приспособление не столкнулось с проволочной рамой во время обработки.

После того как заготовка зажата, необходимо выполнить нарезку резьбы. Перед нарезанием резьбы проверьте, соответствует ли диаметр электродной проволоки диаметру, указанному в программе. Если электродная проволока изношена до определенной степени, ее следует заменить на новую. После нарезания резьбы проверьте правильность положения электродной проволоки, обращая особое внимание на то, находится ли электродная проволока в канавке направляющего колеса.

3) Определите начальную точку резания и траекторию резания

Большинство деталей, обрабатываемых электроэрозионной проволокой, представляют собой замкнутые фигуры, поэтому начальная точка резания является также конечной точкой процесса резания. Чтобы уменьшить остаточные следы на поверхности резания заготовки, начальную точку следует выбирать в углу поверхности резания, или на поверхности с меньшими требованиями к точности, или на поверхности, которая легко поддается доработке.

При резке заготовок из цельного материала деформация на краях и углах материала больше. Поэтому при определении траектории резания следует по возможности избегать краев и углов заготовки. Разумная траектория резания должна располагать сегмент резания, отделяющий заготовку от ее зажимной части, в конце общей программы резания.

(3) Выбор электрических параметров импульсного источника питания

К основным электрическим параметрам относятся ширина импульса, интервал между импульсами, напряжение импульса и пиковый ток. Эти параметры играют решающую роль в обеспечении шероховатости поверхности заготовки, точности и скорости резания.

Увеличение ширины импульса, уменьшение интервала между импульсами, увеличение амплитуды импульсного напряжения и увеличение пикового тока повышают скорость резания, но шероховатость поверхности и точность обработки снижаются. И наоборот, уменьшение этих параметров может улучшить шероховатость поверхности и повысить точность обработки.

1) Ширина импульса Ti

Ширина импульса является одним из определяющих факторов одноимпульсного разряда, который оказывает значительное влияние на скорость обработки и шероховатость поверхности. Большая ширина импульса приводит к увеличению шероховатости поверхности и скорости обработки.

2) Импульсный интервал To

Регулировка интервала импульсов - это фактически регулировка рабочего цикла, то есть регулировка входной мощности. Увеличение интервала импульсов благоприятно для удаления стружки из пропила и повышения стабильности обработки. Регулировка интервала импульсов не может изменить энергию одиночного импульса, поэтому она мало влияет на шероховатость поверхности, но оказывает значительное влияние на скорость обработки. При использовании прямоугольных волн рабочий цикл d, соответствующий различным толщинам обрабатываемой заготовки, составляет

d=Ti/To

3) Приложенное напряжение

Приложенное напряжение, с одной стороны, влияет на величину энергии разряда, поэтому при резке больших толщин следует использовать высокое напряжение (>100 В). С другой стороны, величина напряжения обработки также влияет на величину разрядного промежутка. Когда колебания напряжения велики, это влияет на стабильность обработки, поэтому при больших колебаниях напряжения следует использовать стабилизатор напряжения.

4) Регулировка скорости подачи

Регулировка скорости подачи сама по себе не способна увеличить скорость обработки; ее роль заключается в обеспечении стабильности обработки. Правильная регулировка скорости подачи может обеспечить стабильность обработки и добиться хорошего качества обработки.

5) Регулировка скорости движения проволоки

Скорость движения электродной проволоки связана с охлаждением электродной проволоки и удалением стружки в пропиле. Для заготовок различной толщины следует выбирать соответствующую скорость движения проволоки. Чем толще заготовка, тем выше скорость движения проволоки.

(4) Тестовая резка и резка

Для заготовок с высокими требованиями к качеству лучше всего выполнить пробную резку перед формальной обработкой. Благодаря тестовой резке можно определить различные параметры процесса для формальной обработки и одновременно проверить правильность составления программы.