Отжиг и нормализация стали

Отжиг и нормализация - широко применяемые в производстве процессы термической обработки, используемые в основном для подготовительной термической обработки отливок, поковок и сварных деталей.

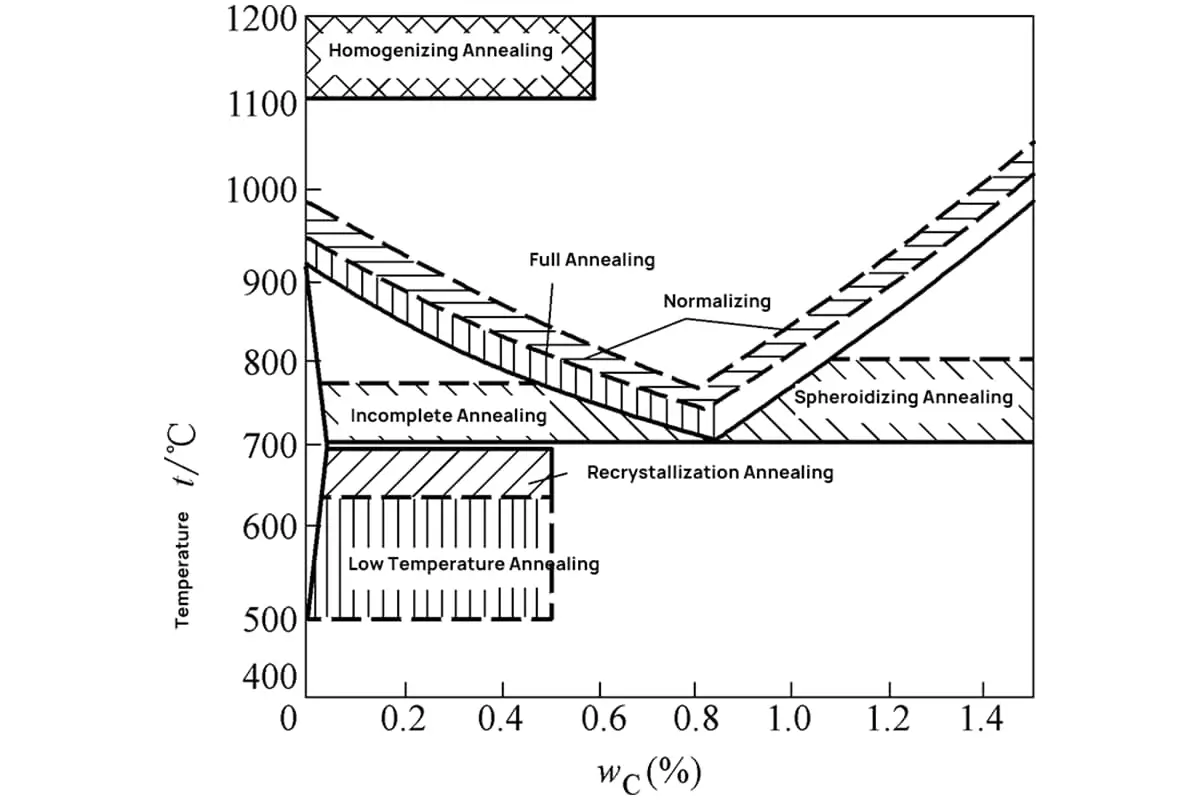

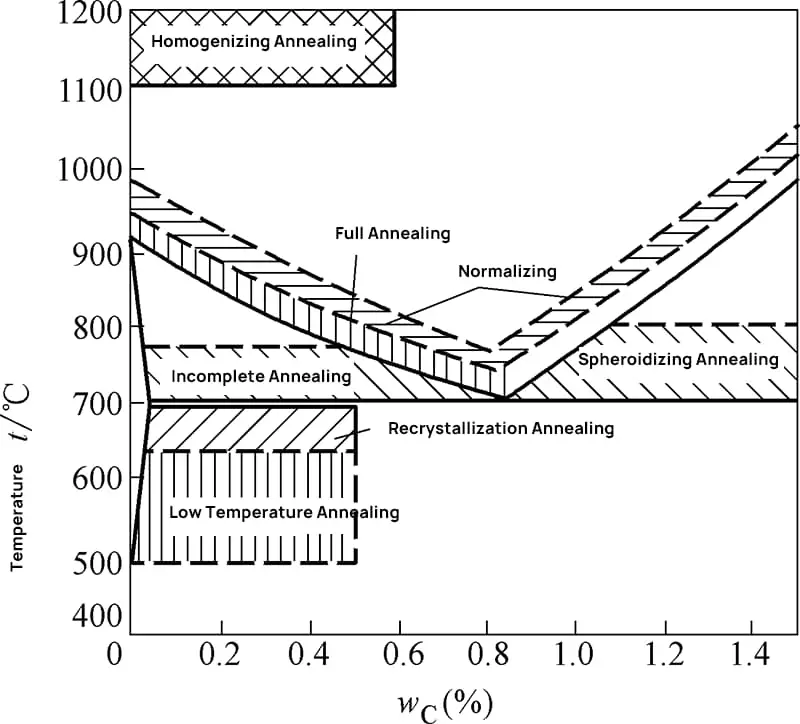

Цель - устранить дефекты термической обработки, улучшить микроструктуру и повысить обрабатываемость. Для деталей с менее жесткими требованиями к эксплуатационным характеристикам эти процессы также могут служить в качестве окончательной термической обработки. Диапазоны температур нагрева для различных процессов отжига и нормализации показаны на рис. 1-37.

Отжиг

Отжиг предполагает нагрев стали до температуры либо выше, либо ниже критической точки превращения, затем поддержание температуры и медленное охлаждение в печи для получения практически равновесной микроструктуры. Существует множество типов процессов отжига, но в производстве обычно используются следующие:

1) Полный отжиг.

При полном отжиге стальной компонент нагревается до температуры на 30-50°C выше температуры Ac1, выдерживается в течение времени, достаточного для полной аустенизации структуры, затем медленно охлаждается для достижения практически равновесной микроструктуры.

Этот процесс применяется в основном для гипоэвтектоидных сталей с повышенным содержанием углерода и направлен на измельчение зерен, гомогенизацию микроструктуры, снятие внутренних напряжений, снижение твердости и улучшение обрабатываемости. Полученная микроструктура состоит из феррита и перлита.

2) Неполный отжиг.

При неполном отжиге сталь нагревается до температуры между Ac1 и Ac3 для гипоэвтектоидных сталей или между Ac1 и Ac для гиперэвтектоидных сталей, а затем медленно охлаждается после выдержки для достижения почти равновесной микроструктуры. Поскольку сталь нагревается до двухфазной области, морфология и распределение заэвтектоидного феррита или вторичного цементита остаются практически неизменными.

Неполный отжиг используется в основном для гиперэвтектоидных сталей для получения сфероидизированной перлитной структуры, поэтому его также называют сфероидизирующим отжигом для гиперэвтектоидных сталей. Целью отжига является преобразование микроструктуры, перевод сетевого цементита в сфероидальную форму, снятие внутренних напряжений, снижение твердости, улучшение обрабатываемости и подготовка структуры к закалке.

3) Отжиг для снятия напряжения.

При отжиге для снятия напряжений стальной компонент нагревается до температуры ниже Ac1, поддерживается, а затем медленно охлаждается. В ходе этого процесса не происходит фазовых превращений; его цель - устранить остаточные внутренние напряжения в отливках, поковках, сварных деталях и обработанных деталях, повышая стабильность размеров и предотвращая деформацию и растрескивание.

Из-за более низкой температуры нагрева он также известен как подкритический отжиг.

4) Рекристаллизационный отжиг.

При рекристаллизационном отжиге холоднообработанный металл нагревается выше температуры рекристаллизации и выдерживается в течение определенного времени, что позволяет деформированным зернам снова превратиться в однородные, равноосные зерна, устраняя при этом закалку и остаточные напряжения.

Этот процесс может использоваться как промежуточный отжиг между несколькими холодными обработками металла или как окончательная термическая обработка холоднообработанного металла. После рекристаллизационного отжига микроструктура и свойства металла восстанавливаются до состояния, в котором он находился до холодной обработки.

Отжиг

Нормализация - это процесс термообработки, при котором стальные детали нагреваются на 30-50°C выше температуры Ac3 или Aсм температуры, выдерживают в течение соответствующего времени, а затем охлаждают на воздухе для получения перлитной структуры. Температура нормализации для гипоэвтектоидной стали немного выше, чем при полном отжиге, но охлаждение происходит быстрее, что приводит к образованию более тонкой перлитной структуры и повышению прочности и твердость стали.

Нормализация обеспечивает более высокую производительность без длительного использования оборудования и часто используется для улучшения обрабатываемости низкоуглеродистых сталей. Для деталей с меньшими нагрузками и низкими эксплуатационными требованиями нормализация может служить в качестве заключительного процесса термообработки. Она устраняет сетевые карбиды в гиперэвтектоидной стали, подготавливая структуру к сфероидизирующему отжигу.

Для крупных заготовок или заготовок сложной формы или со значительными изменениями размеров поперечного сечения нормализация может заменить закалку и отпуск для предотвращения деформации и растрескивания.

Закалка и отпуск стали

(1) Закаливание

Закалка - это процесс термической обработки, который включает в себя нагрев стали до критической точки фазового перехода, Ac3 или выше Ac1 на 30-50°C, с последующей изоляцией и быстрым охлаждением для получения неравновесных структур, таких как мартенсит и бейнит.

Основной целью закалки стали является максимальное образование мартенсита с последующим отпуском при различных температурах для достижения желаемых свойств. Качество закалки зависит от температуры нагрева при закалке, охлаждающей среды и метода закалки.

1) Температура нагрева при закалке.

Выбор температуры нагрева при закалке должен быть основан на получении равномерного и мелкого размера аустенитного зерна, что способствует формированию тонкой мартенситной структуры при закалке. Конкретная температура нагрева при закалке определяется в зависимости от критической точки фазового перехода стали.

Для гипоэвтектоидной стали температура нагрева при закалке обычно выше Ac3 на 30-50°C. Если температура находится в диапазоне Ac1 и Аc3После закалки в структуре наряду с мартенситом останется феррит, что снизит прочность и твердость стали. Однако температура нагрева не должна превышать Ac3 слишком сильно, чтобы предотвратить огрубление аустенитных зерен и образование грубых мартенситных структур.

Для эвтектоидных и гиперэвтектоидных сталей температура нагрева при закалке обычно выше Ac1 на 30-50°C. Это делается главным образом для получения мелких аустенитных зерен при сохранении соответствующего количества цементита, что приводит к образованию криптокристаллического мартенсита и равномерно распределенных гранулированных карбидов после закалки.

Таким образом, сталь не только обладает повышенной прочностью, твердостью и износостойкостью, но и хорошей вязкостью. Если температура нагрева слишком высока, большое количество вторичных частиц цементита растворяется, увеличивая количество сохранившегося аустенита после закалки, что может привести к большей деформации и склонности к растрескиванию.

Температура нагрева при закалке для легированных сталей обычно выше, чем для углеродистых, поскольку большинство легирующих элементов препятствуют росту аустенитных зерен. Повышение температуры нагрева при закалке позволяет полностью растворить и гомогенизировать легирующие элементы, что приводит к лучшим результатам закалки.

2) Охлаждающая среда для закаливания.

Охлаждающая среда, используемая для перевода стали из аустенитного состояния в состояние ниже точки Ms, называется закалочной охлаждающей средой.

Чем сильнее охлаждающая способность среды, тем выше скорость охлаждения стали, что приводит к образованию более глубокого закаленного слоя после закалки. Однако слишком высокая скорость охлаждения может вызвать значительные закалочные напряжения в заготовке, что делает ее склонной к деформации и растрескиванию. Поэтому выбор подходящей закалочной охлаждающей среды имеет решающее значение при закалке.

К распространенным закалочным охлаждающим жидкостям относятся вода, рассол, щелочные водные растворы и масла, а их охлаждающая способность представлена в таблице 1-4. Вода и масло являются наиболее часто используемыми закалочными средами. Как правило, закалка водой применяется для заготовок из углеродистой стали небольшого размера и простой формы, в то время как закалка маслом обычно применяется для более крупных и сложных заготовок из углеродистой и легированной стали.

Таблица 1-4: Охлаждающая способность часто используемых закалочных сред

| Закалочная среда | Производительность охлаждения в следующем диапазоне температур (°C/с) | |

| 650~550℃ | 300~200℃ | |

| Вода (при 18°C) | 600 | 270 |

| 10% Водный раствор NaCl (при 18°C) | 1100 | 300 |

| 10% Водный раствор NaOH (при 18°C) | 1200 | 300 |

| 10% Водный раствор Na2CO3 (при 18°C) | 800 | 270 |

| Минеральное масло | 150 | 30 |

| Масло канолы | 200 | 35 |

| Расплавленная соль на основе нитратов (при 200°C) | 350 | 10 |

3) Методы закаливания

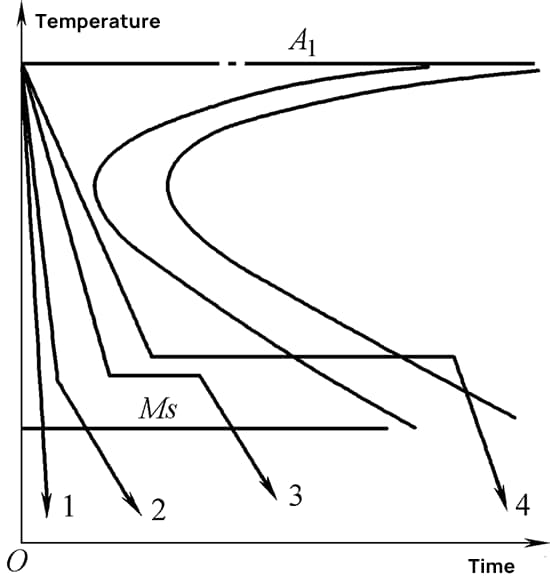

К распространенным методам закалки относятся односредняя закалка, двухсредняя закалка, ступенчатая закалка и изотермическая закалка, кривые охлаждения которых показаны на рис. 1-38.

Закалка в одной среде предполагает погружение нагретой до аустенитного состояния заготовки в закалочную среду и ее непрерывное охлаждение до комнатной температуры (кривая 1 на рис. 1-38). Этот метод подходит для заготовок простой формы из углеродистой и легированной стали, как правило, с использованием воды для углеродистых сталей и масла для легированных сталей.

Закалка в двух средах заключается в том, что сначала заготовку, нагретую до аустенитного состояния, охлаждают в закалочной среде с сильной охлаждающей способностью до температуры, близкой к температуре точки Мс, а затем сразу же переносят в среду с более слабой охлаждающей способностью до завершения мартенситного превращения (кривая 2 на рис. 1-38).

Этот метод обычно используется для крупных изделий из углеродистой стали, при этом часто применяется закалка в воде с последующим охлаждением в масле или закалка в масле с последующим охлаждением на воздухе. Ступенчатая закалка предполагает погружение заготовки, нагретой до аустенитного состояния, в среду с температурой немного выше точки Мс (например, в соляную ванну) для выравнивания внутренней и внешней температур, а затем охлаждение на воздухе до комнатной температуры для завершения мартенситного превращения (кривая 3 на рис. 1-38).

Этот метод закалки применим для небольших заготовок, таких как режущие инструменты, измерительные инструменты и прецизионные детали, требующие минимальной деформации.

Изотермическая закалка - это процесс погружения заготовки, нагретой до аустенитного состояния, в соляную ванну при соответствующей температуре выше точки Мс, выдержки в течение длительного времени для превращения в нижний бейнит, а затем охлаждения на воздухе до комнатной температуры (кривая 4 на рис. 1-38).

Этот метод в основном используется для инструментов сложной формы и точных размеров, а также ответственных деталей машин, таких как пресс-формы, режущие инструменты, зубчатые колеса и т.д.

4) Твердость стали.

Под прокаливаемостью понимается способность аустенизированной стали образовывать мартенсит при закалке, характеризующаяся глубиной закаленного слоя и распределением твердости, полученной при определенных условиях. Закаливаемость является важнейшим технологическим свойством стали и одним из основных критериев выбора материала и составления технологических процессов термической обработки.

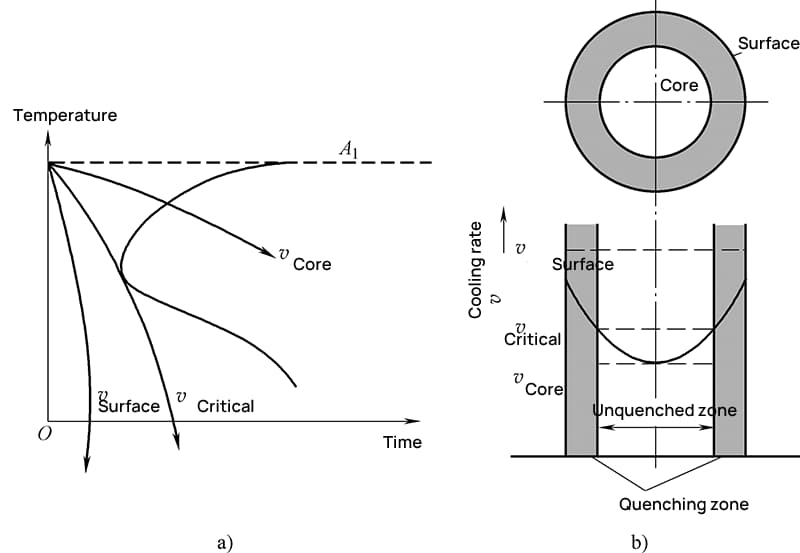

Для заготовок большого сечения скорость охлаждения поверхности самая высокая, а скорость охлаждения сердцевины - самая низкая после нагрева и закалки. В поперечном сечении заготовки участки, охлаждающиеся быстрее критической скорости охлаждения (v_critical), полностью превращаются в мартенситные структуры, а участки со скоростью охлаждения ниже v_critical образуют немартенситные структуры, как показано на рис. 1-39.

Глубина от поверхности заготовки до полумартенситной зоны (где мартенситные и немартенситные структуры составляют по 50% площади) обычно определяется как глубина закаленного слоя. Положение полумартенситной зоны можно легко определить с помощью металлографического микроскопа и измерить твердость с помощью дюрометра.

Поэтому под прокаливаемостью можно также понимать способность стали достигать определенной глубины закаленного слоя после закалки, что, по сути, отражает стабильность переохлажденного аустенита.

(2) Отпуск

Отпуск - это процесс нагрева закаленной стали до температуры ниже критической точки А, превращения ее в стабильную закаленную структуру и последующего контролируемого охлаждения до комнатной температуры.

Основной целью отпуска является снижение или устранение закалочных напряжений, обеспечение соответствующего структурного преобразования, повышение вязкости и пластичности стали, а также достижение правильного баланса между прочностью, твердостью, пластичностью и вязкостью для удовлетворения эксплуатационных требований к заготовкам различного назначения.

a) Скорость охлаждения поперечного сечения заготовки b) Незакаленная зона

В зависимости от температуры нагрева закалку можно разделить на низкотемпературную, среднетемпературную и высокотемпературную. Низкотемпературный отпуск происходит при 150-250°C и приводит в основном к образованию закаленного мартенсита. Такая обработка сохраняет высокую прочность, твердость и износостойкость стали, а также повышает ее вязкость. T

Поэтому низкотемпературный отпуск особенно подходит для инструментов, измерительных приборов, подшипников качения, науглероженных деталей и заготовок с поверхностной закалкой. Для высокоуглеродистых и высокоуглеродистых легированных сталей он сохраняет высокую твердость и износостойкость, значительно снижая закалочное напряжение и хрупкость.

Для сталей, достигших низкоуглеродистого мартенсита в результате закалки, низкотемпературный отпуск позволяет снизить внутренние напряжения и еще больше повысить прочность и пластичность, сохраняя превосходные комплексные механические свойства.

Среднетемпературный отпуск производится при температуре 350-500°C и приводит в основном к образованию закаленного троостита. Этот процесс эффективно устраняет закалочное напряжение, поэтому сталь имеет высокий предел упругости, сохраняет высокую прочность и твердость, а также хорошую пластичность и вязкость. Таким образом, среднетемпературный отпуск в основном используется для изготовления различных пружинных деталей и штампов для горячей обработки.

Высокотемпературный отпуск происходит при температуре 500-650°C, что приводит к получению закаленного сорбита. Процесс термообработки, сочетающий закалку и высокотемпературный отпуск, называется закалкой и отпуском.

После такой обработки сталь приобретает превосходные комплексные механические свойства. Следовательно, высокотемпературный отпуск в основном подходит для важных деталей машин, изготовленных из среднеуглеродистой или низколегированной конструкционной стали, таких как валы, шестерни, шатуны и болты. Эти детали должны обладать высокой прочностью и способностью выдерживать ударные и переменные нагрузки в процессе эксплуатации.