I. Знание основных процессов

Обработка напильником - это метод обработки, при котором с помощью напильника снимается слой металла с поверхности заготовки для выполнения технических требований чертежа. Обработка напильником позволяет достичь допусков размеров от IT8 до IT7 и шероховатости поверхности Ra от 1,6 до 0,8 мкм, поэтому она имеет достаточно широкое применение в практической работе.

Операции напиливания могут использоваться для обработки различных внутренних и внешних поверхностей, криволинейных поверхностей и специальных форм; они широко применяются при изготовлении шаблонов, пресс-форм, а также при сборке, настройке и обслуживании станков.

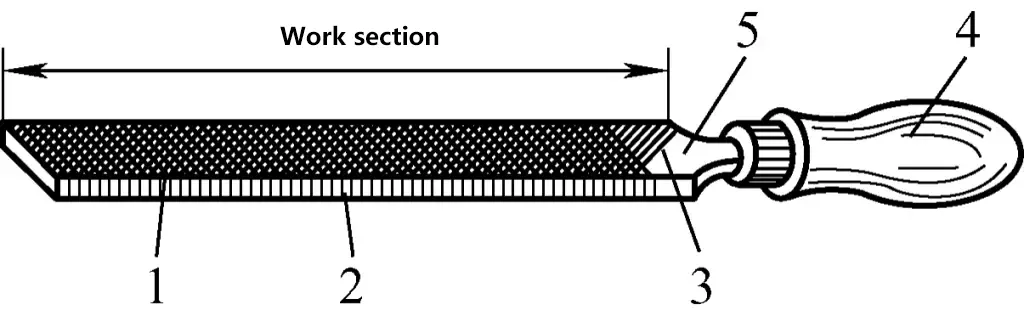

1. Структура файла

Как показано на рисунке 1, напильник состоит из торца напильника, кромки напильника, тангенса напильника, зубцов напильника и рукоятки напильника.

1-файловое лицо

Двухфайловая кромка

Трехгранные зубы

Ручка с 4 отделениями

Пятипалый Танг

(1) Лицевая сторона файла

Торцевая поверхность напильника - это его основная рабочая поверхность. Она слегка выпуклая в продольном направлении, чтобы предотвратить вогнутую деформацию после термообработки и противодействовать выпуклому явлению, возникающему на заготовке из-за колебаний напильника вверх и вниз во время опиливания, обеспечивая плоское опиливание заготовки.

(2) Край файла

Кромка напильника относится к двум боковым граням напильника. Одна кромка имеет зубцы, а другая - нет. Кромка без зубцов называется безопасной или гладкой.

(3) Файл Танг

Наконечник напильника - это хвостовая часть напильника, которая вставляется в рукоятку напильника, облегчая захват и передавая усилие при опиливании.

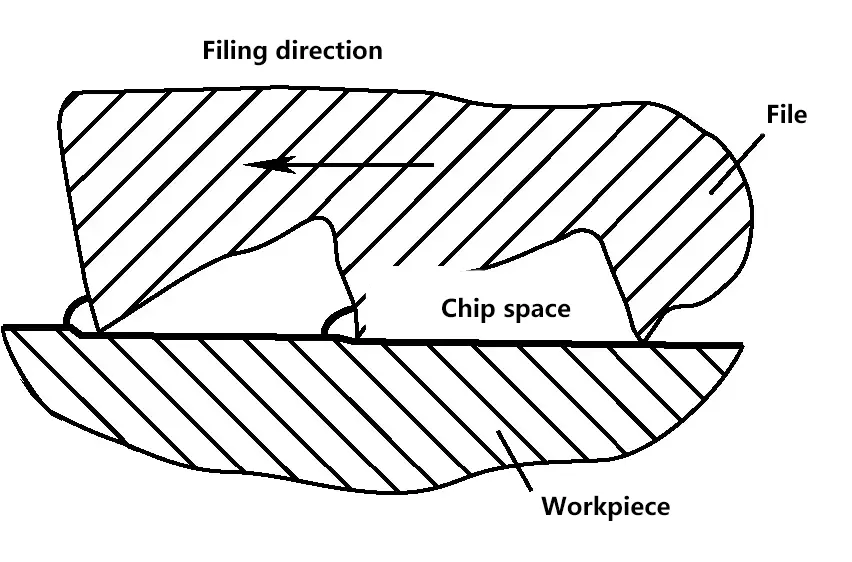

(4) Зубья напильника

Зубья напильника обычно нарезаются на напильниковом станке, а их форма и принцип обработки показаны на рисунке 2. В процессе обработки напильником стружка срезается с заготовки за счет давления на заготовку и трения, возникающего при работе с заготовкой.

Часто рисунок зубьев напильника имеет двойную форму. При опиливании следы каждого зуба пересекаются, не накладываясь друг на друга, что позволяет получить более гладкую опиленную поверхность. Во время опиливания ломаются сколы, что делает его менее трудоемким. Опилки реже засоряются, а зубья напильника обладают повышенной прочностью и подходят для опиливания твердых материалов.

2. Типы и характеристики файлов

(1) Типы файлов

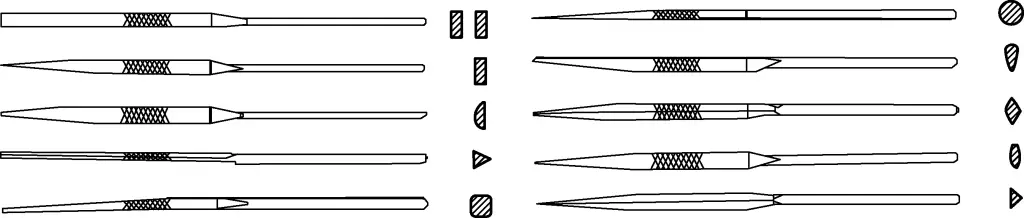

Напильники, используемые слесарями, можно разделить на три категории в зависимости от их назначения: напильники общего назначения, напильники для придания формы и напильники специальной формы.

Напильники общего назначения делятся на пять типов по форме поперечного сечения: плоские, квадратные, треугольные, полукруглые и круглые. Среди них наиболее часто используются плоские напильники, как показано на рисунке 3.

Напильники специальной формы используются для обработки специальных поверхностей заготовок и включают в себя ножевые, алмазные, плоские треугольные, овальные и бочкообразные напильники, как показано на рисунке 4.

Как показано на рисунке 5, фасонные напильники, также известные как игольчатые или наборные напильники, получили свое название благодаря сгруппированным наборам мелких напильников с различной формой поперечного сечения, которые в основном используются для обработки мелких деталей заготовок.

(2) Спецификации файлов

Спецификации файлов делятся на спецификации размера и спецификации грубости рисунка зубьев.

1) Технические характеристики размера

Различные спецификации размеров файлов представлены разными параметрами. Круглые напильники обозначаются диаметром, квадратные - квадратными размерами, остальные - длиной тела напильника. Монтажники обычно используют напильники размером 100 мм, 125 мм, 150 мм, 200 мм, 250 мм, 300 мм, 350 мм и 400 мм.

2) Характеристики крупности

Характеристики грубости обычно представлены количеством основных канавок на 10 мм осевой длины, которые подразделяются на пять классов.

Класс 1 - для крупнозубых напильников; класс 2 - для среднезубых; класс 3 - для мелкозубых; класс 4 - для двойных мелкозубых; класс 5 - для сверхмелкозубых.

3. Выбор файла

Прежде чем приступить к обработке, необходимо выбрать правильный напильник. Каждый тип напильника имеет свое специфическое применение, и при неправильном выборе он не сможет в полной мере проявить свою эффективность и даже может преждевременно утратить способность к резанию. Выбор напильника в основном включает в себя выбор формы поперечного сечения и характеристики грубости напильника.

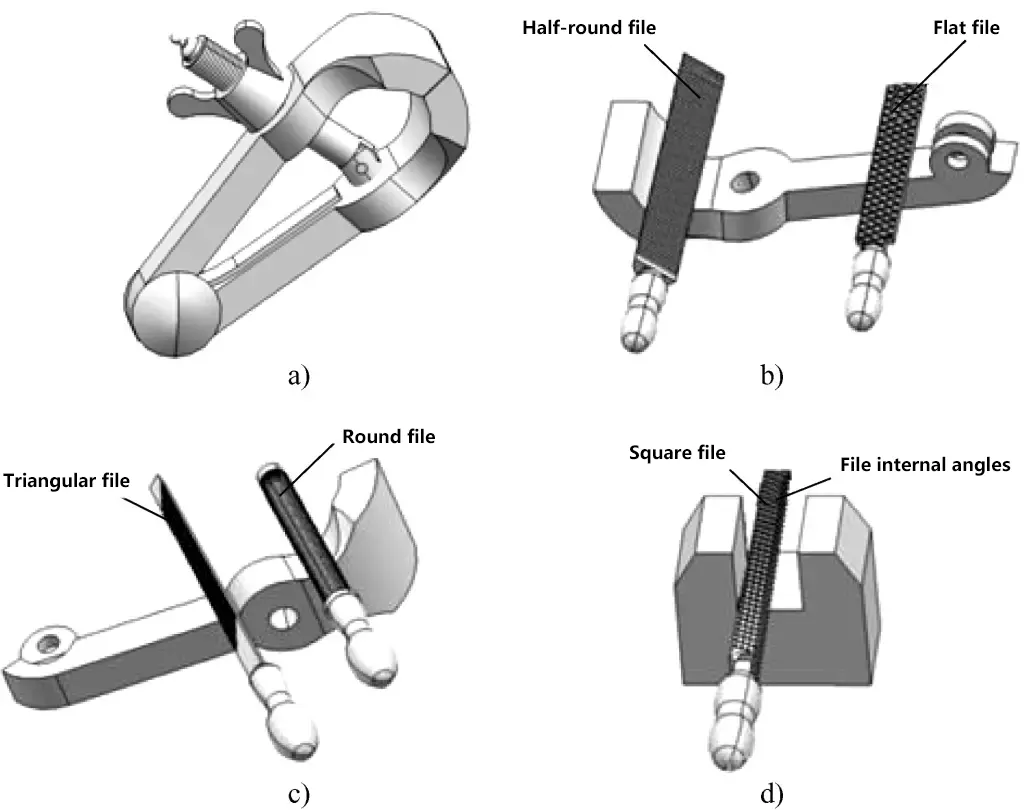

(1) Выбор формы поперечного сечения напильника

Форма поперечного сечения и длина напильника должны выбираться в зависимости от формы и размера обрабатываемой поверхности заготовки. Форма напильника должна соответствовать форме обрабатываемой поверхности заготовки, как показано на рис. 6.

a) Ручные тиски

б) Применение плоского и полукруглого напильника

в) Использование круглого и треугольного напильника

d) Использование квадратного файла

(2) Выбор спецификации крупности напильника

Выбор грубости напильника зависит от характера материала заготовки, величины припуска на обработку, а также требований к точности обработки и шероховатости поверхности. Грубые напильники с большим расстоянием между зубьями, которые меньше подвержены засорению, обычно используются для опиливания мягких материалов. металлы таких как медь и алюминий, а также для заготовок с большими припусками на обработку, низкими требованиями к точности и грубой отделкой поверхности. Тонкие напильники используются для опиливания стали, чугуна и заготовок с небольшими припусками на обработку, высокими требованиями к точности и низкими значениями шероховатости поверхности. Сверхтонкие напильники используются для окончательной полировки поверхностей заготовок.

В таблице 1 приведена справочная информация о допустимых припусках на обработку и достижимой точности обработки и шероховатости поверхности для напильников различной грубости, чтобы помочь выбрать подходящий напильник.

Таблица 1 Выбор характеристик крупности напильника

| Номер вырезанного файла | Зубы для файлов | Применимые ситуации | |||

| Припуск на обработку/мм | Точность размеров/мм | Шероховатость Ra/мкм | Приложение | ||

| 1 | Грубая | 0.5~1 | 0.2~0.5 | 100~25 | Подходит для грубой обработки цветных металлов |

| 2 | Средний | 0.2~0.5 | 0.05~0.2 | 25~6.3 | Подходит для обработки после грубого опиливания |

| 3 | Fine | 0.1~0.3 | 0.02~0.05 | 12.5~3.2 | Полировка поверхностей или твердых металлов |

| 4 | Двойной штраф | 0.1~0.2 | 0.01~0.02 | 6.3~1.6 | Тонкая обработка |

| 5 | Масляная отделка | Ниже 0,1 | 0.01 | 1.6~0.8 | Обработка поверхности |

4. Методы плоского опиливания и методы опиливания криволинейных поверхностей

(1) Методы плоской подачи

1) Метод прямой подачи

Как показано на рисунке 7a, метод прямого опиливания - это способ опиливания заготовки в одном направлении. Это основной метод опиливания, характеризующийся прямыми и аккуратными следами от напильника, что позволяет уменьшить величину шероховатости поверхности.

a) Метод прямой подачи

b) Метод перекрестной подачи

c) Метод нажимной подачи

2) Метод перекрестной подачи

Как показано на рисунке 7b, метод поперечного опиливания представляет собой опиливание заготовки в двух направлениях крест-накрест. Его особенность заключается в том, что на опиливаемой поверхности могут оставаться неровные следы, что облегчает обработку высоких мест. Этот метод облегчает обработку точной плоской поверхности.

3) Метод нажимной подачи

Как показано на рисунке 7c, метод толкающего напильника предполагает удержание корпуса напильника в горизонтальном положении обеими руками и постоянное продвижение его вперед-назад по поверхности заготовки. Его особенностью является меньший объем резания, уменьшающий величину шероховатости поверхности, и он обычно используется для обработки узких и длинных поверхностей.

В процессе опиливания следует учитывать, что независимо от метода опиливания, опиливание должно производиться равномерно по всей обрабатываемой поверхности.

(2) Методы опиливания криволинейных поверхностей

Опиливание дуговой поверхности включает два типа: опиливание внешней дуговой поверхности и опиливание внутренней дуговой поверхности. Плоские напильники используются для внешних дуговых поверхностей, а полукруглые или круглые - для внутренних.

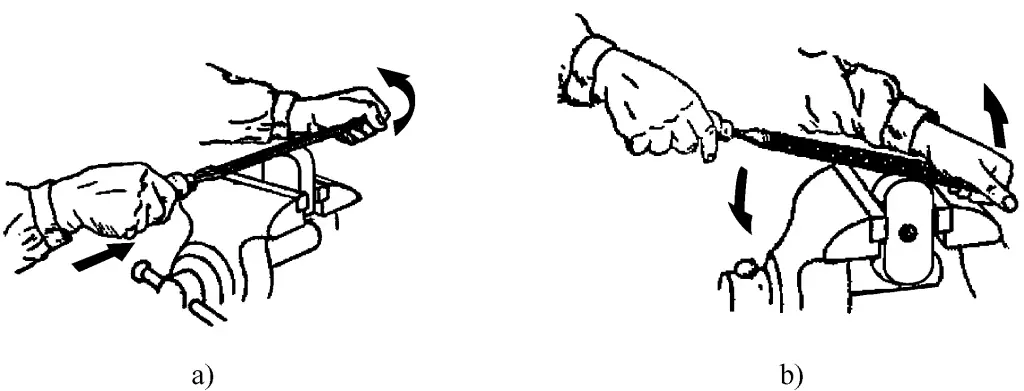

1) Обработка наружной поверхности дуги напильником

Напильник должен совершить два движения: движение вперед и вращение напильника вокруг заготовки. Существует два метода опиливания поверхностей по внешней дуге:

① Опиливание поверхности по сегментной дуге

Расположите напильник горизонтально относительно поверхности дуги, последовательно обработайте края, чтобы создать базовый многоугольник, приближенный к дуге, и, наконец, используйте метод прямого напильника, чтобы обработать его по дуге, как показано на рис. 8a. Этот метод эффективен и подходит для черновых этапов обработки.

a) Обработка поверхности по дуге с сегментами

b) Обработка поверхности по прямой дуге

② Опиливание поверхности по прямой дуге

При опиливании, продвигая напильник вперед, надавите правой рукой на рукоятку напильника, а левой рукой приподнимите наконечник напильника, как показано на рис. 8b. Это гарантирует, что обработанная поверхность дуги не будет иметь кромок и будет гладкой, подходящей для этапа тонкой обработки дуговых поверхностей.

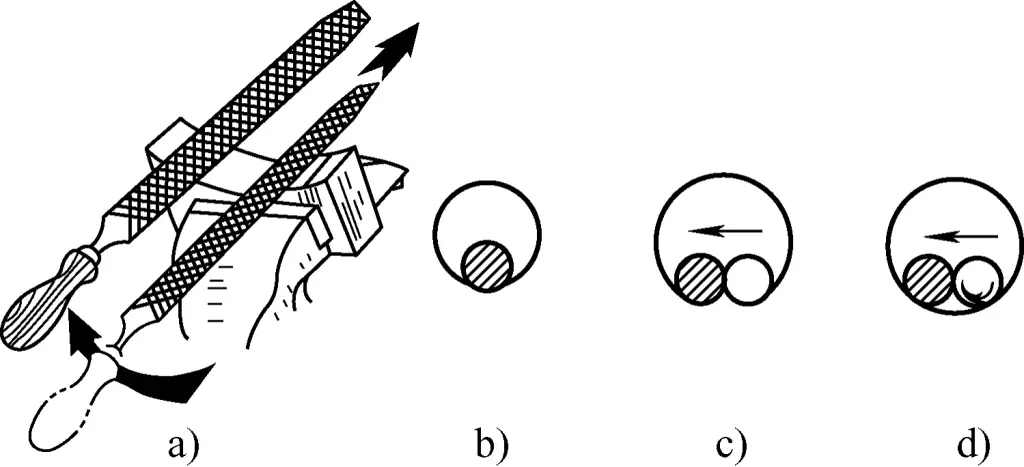

2) Обработка поверхности внутренней дуги напильником

Как показано на рисунке 9, файл должен одновременно совершать три движения: движение вперед, перемещение влево или вправо (примерно от половины до одной ширины файла) и вращение вокруг центральной линии файла (по часовой стрелке или против нее примерно на 90°).

Если движение происходит только вперед, круглое отверстие не будет круглым; если движение происходит только вперед и влево или вправо, форма дуговой поверхности также будет неправильной. Только при одновременном выполнении всех трех движений можно хорошо обработать внутреннюю дуговую поверхность, так как при этом рабочая поверхность напильника скользит и обрабатывает по дуге заготовки в форме дуги.

5. Методы проверки качества подшивки

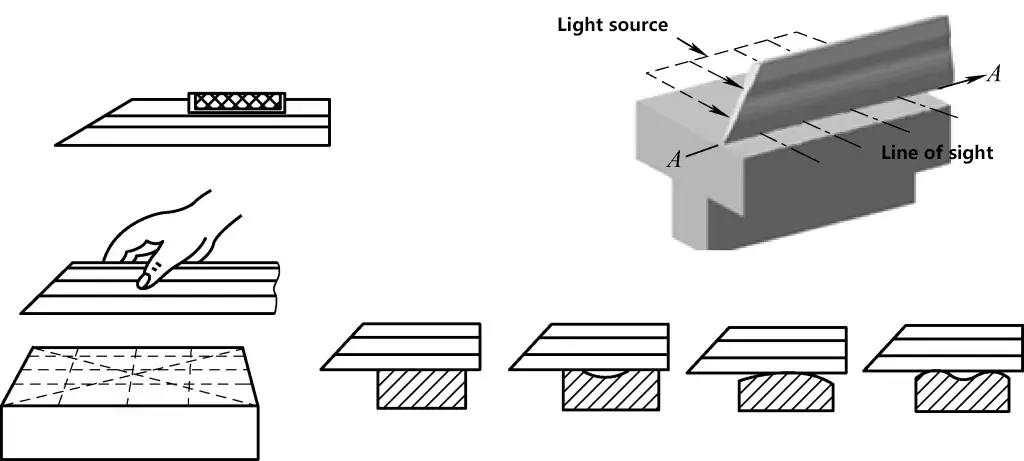

(1) Метод проверки плоскостности

После плоского опиливания для проверки плоскостности часто используют ножевую линейку или стальную линейку, а также метод светового зазора. Если свет, проходящий между линейкой и поверхностью заготовки, слабый и равномерный, это говорит о том, что поверхность ровная; если свет проходит неравномерно, это говорит о том, что поверхность не ровная, причем наиболее сильная зона света приходится на наиболее вогнутую часть. Плоскостность следует проверять в продольном, поперечном и диагональном направлениях, как показано на рис. 10.

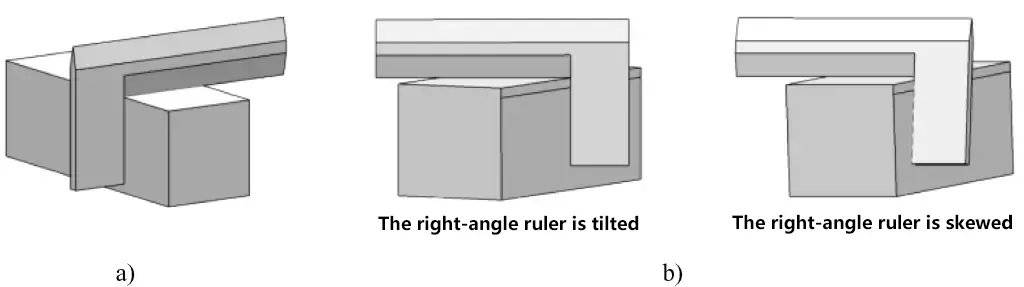

(2) Метод проверки перпендикулярности

Как показано на рис. 11, при использовании пробного квадрата для проверки перпендикулярности обработанной поверхности к базовой поверхности короткий край пробного квадрата следует слегка прижать к базовой поверхности заготовки, а длинный край - к проверяемой поверхности. Для проверки используйте метод светового зазора, требования к которому аналогичны проверке плоскостности.

a) Правильный метод измерения

б) Неправильный метод измерения

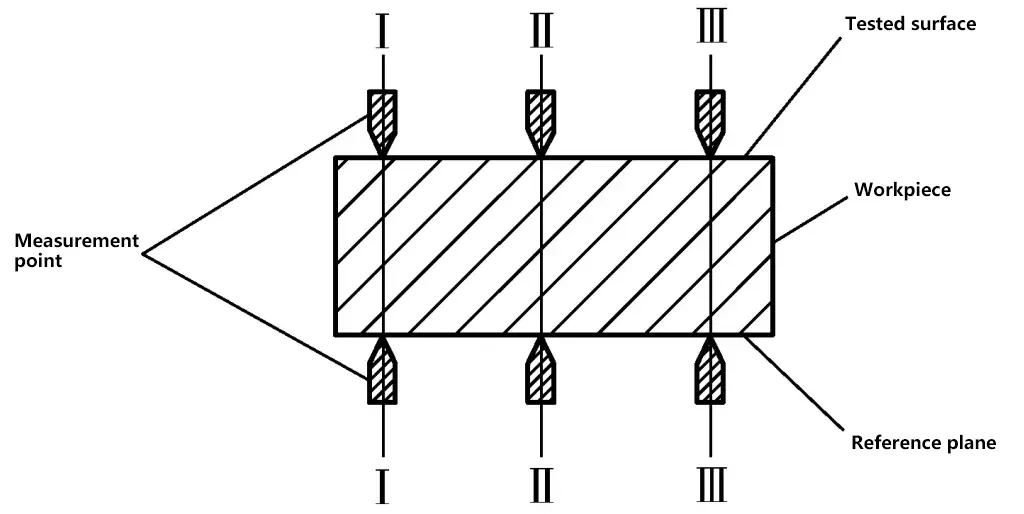

(3) Метод проверки параллельности

Существует несколько методов проверки параллельности при подаче, но обычно используются два метода:

1) Проверка параллельности обработанной поверхности с помощью циферблатного индикатора. Как показано на рис. 12, поместите базовую поверхность заготовки на стандартную пластину, переместите заготовку и считайте максимальное и минимальное значения с циферблатного индикатора. Разница между этими значениями и есть погрешность параллельности измеряемой поверхности.

2) Используйте штангенциркуль или микрометр для измерения параллельности. Как показано на рис. 13, измерения следует проводить в нескольких точках, чтобы найти самую высокую точку (максимальное значение) и самую низкую точку (минимальное значение). Разница между ними и есть погрешность параллельности измеряемой поверхности.

(4) Метод проверки профиля

Как показано на рис. 14, при обработке тисков можно использовать радиусомер для проверки внутренней поверхности дуги.

6. Меры предосторожности при подаче документов

- Не используйте для подачи напильников файлы без ручек или с треснувшими ручками.

- Для удаления стружки используйте щетку; дуть ртом запрещено, чтобы стружка не попала в глаза.

- Не прикасайтесь руками к поверхности напильника или заготовки после обработки, чтобы избежать скольжения при доработке, что может привести к несчастному случаю.

- Напильники не следует использовать в качестве молотков или выколоток.

II. Основные оперативные навыки

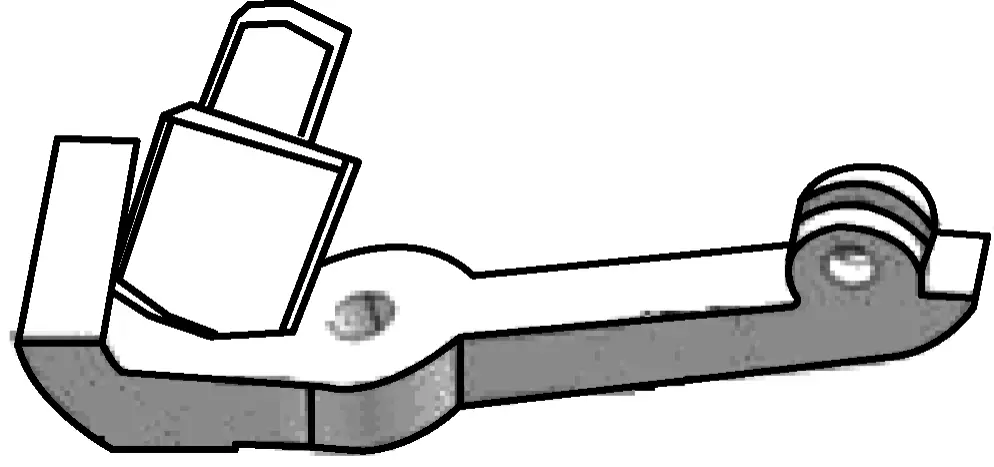

1. Установка и снятие файловых ручек

(1) Установка файловых ручек

Во-первых, выберите подходящую ручку файла в зависимости от его размера. Как правило, большие файловые ручки используются для файлов размером 250 мм и более, средние - для файлов размером от 150 до 250 мм, а маленькие - для файлов размером менее 150 мм.

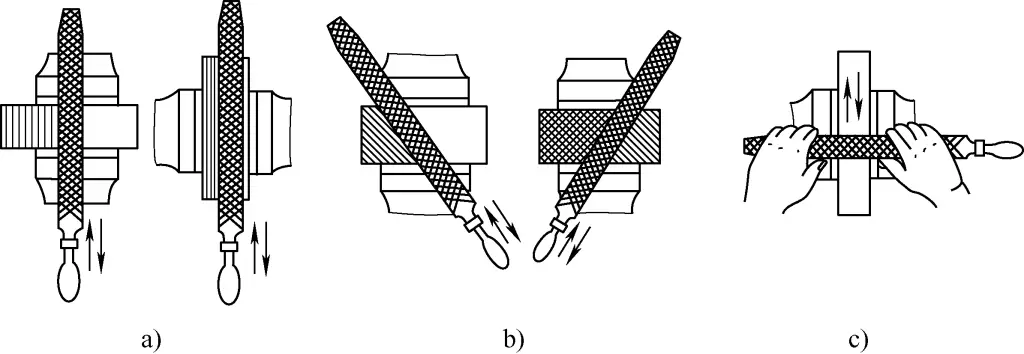

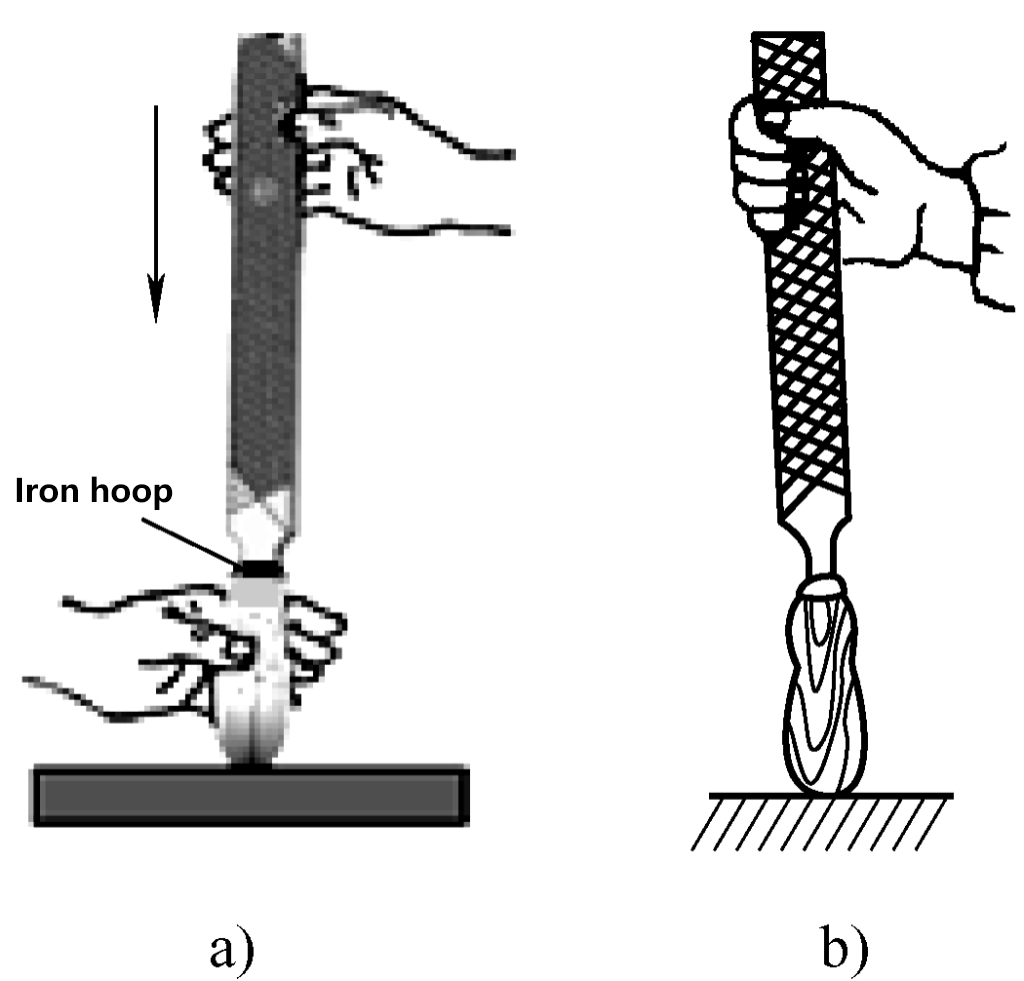

Как показано на рис. 15, перед установкой рукоятки напильника просверлите в ней отверстие. Форма и размер ступенчатого отверстия должны совпадать с тангенсом напильника.

Процесс установки рукоятки напильника показан на рис. 16. Возьмитесь за рукоятку левой рукой, правой рукой вставьте хвостовик напильника в отверстие рукоятки и слегка постучите по нему. Отпустите левую руку, а правой рукой постучите по напильнику в вертикальном направлении до тех пор, пока он не встанет на место так, чтобы длина вставки составляла примерно 3/4 от длины хвостовика напильника.

a) Вставка

б) Врезка

(2) Удаление ручек файлов

Как показано на рис. 17, при снятии ручки напильника в настольных тисках поместите конец напильника с отверстием на губку тисков и слегка ударьте его о губку. Под действием инерции напильник отделится от ручки. Этот метод также можно использовать на столе тисков.

a) Первый метод удаления ручки файла

b) Второй метод удаления ручки файла

2. Ключевые моменты работы с файлами

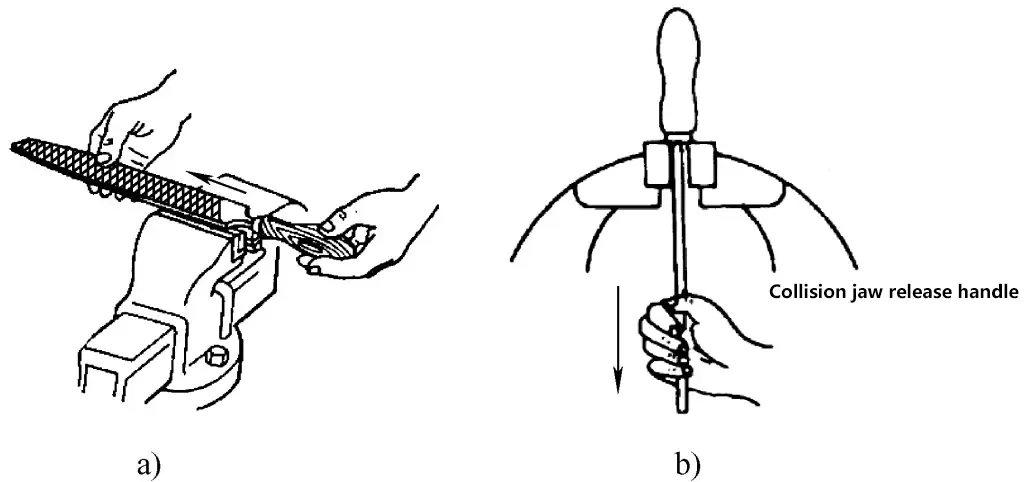

(1) Зажим заготовки во время обработки напильником

При опиливании заготовку обычно зажимают в середине тисков, при этом открытая часть над губками тисков должна быть расположена не слишком высоко, чтобы предотвратить вибрацию заготовки во время опиливания, которая может привести к появлению следов разболтанности. Заготовка должна быть зажата достаточно плотно; если зажим будет слишком слабым, положение обрабатываемой поверхности может измениться во время опиливания, что повлияет на качество поверхности; если зажим будет слишком тугим, некоторые открытые части могут деформироваться. Если в качестве зажимной поверхности используется предварительно обработанная поверхность, используйте крышки губок тисков, чтобы не повредить обработанную поверхность.

(2) Метод захвата напильника

Только правильно захватив напильник обеими руками и скоординировав их, можно эффективно контролировать горизонтальное движение напильника и эффективно прикладывать усилие к обрабатываемой поверхности.

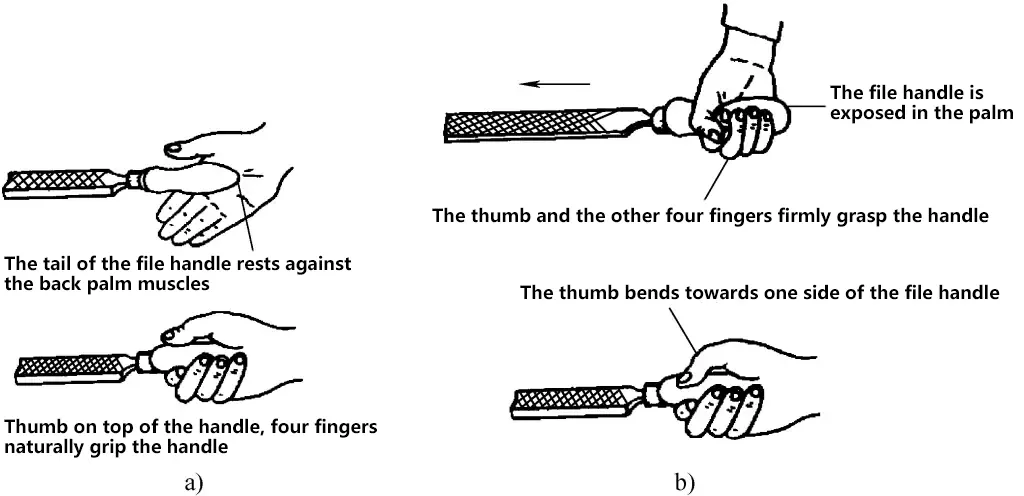

1) Метод захвата напильника правой рукой

За исключением напильников для придания формы, метод захвата правой рукой для других напильников в основном одинаков, как показано на рис. 18.

a) Правильный метод захвата правого напильника

b) Неправильный метод захвата напильника

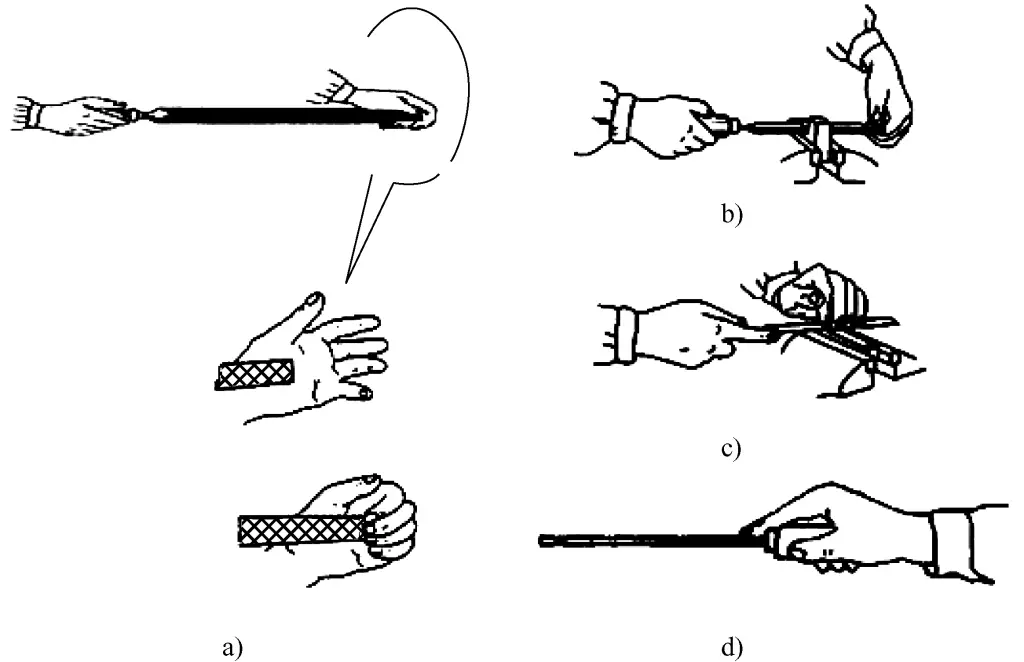

2) Метод захвата левого напильника

Правильный способ захвата напильника левой рукой показан на рис. 19, а способ захвата, показанный на рис. 19a, обычно используется для удержания больших плоских напильников.

a) Основной метод захвата напильника

b) Метод захвата для файлов среднего размера

c) Метод захвата для маленьких файлов

d) Метод захвата для придания формы напильнику

(3) Стоячая поза

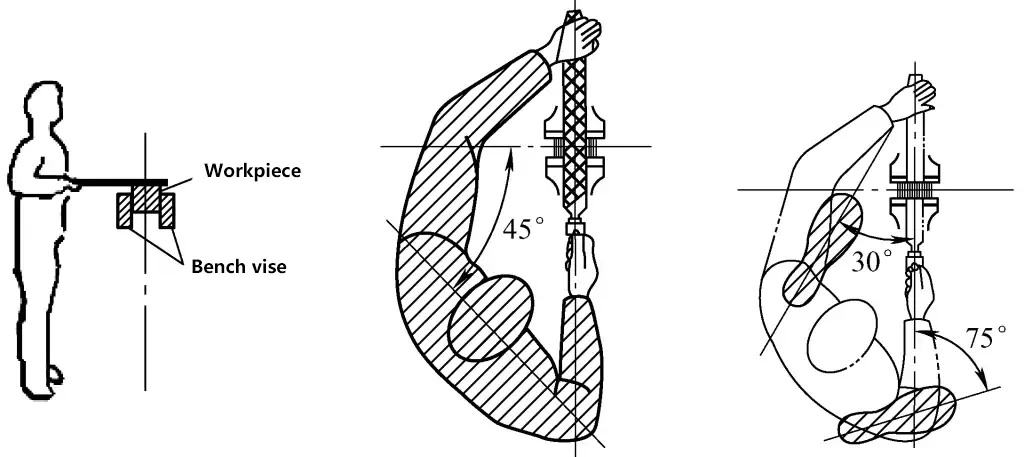

Как показано на рис. 20, встаньте обеими ногами к тискам, расположившись слева от центральной линии тисков. Корпус должен составлять угол 45° с кромкой губок тисков. Расстояние от тисков определяется тем, чтобы верхняя и нижняя руки были вертикальны, напильник лежал ровно, а его кончик мог опираться на заготовку.

Сделайте шаг левой ногой, расстояние (от носка правой ноги до пятки левой) должно быть примерно равно длине напильника. Левая нога должна составлять с центральной линией тисков угол около 30°, а правая - угол около 75°.

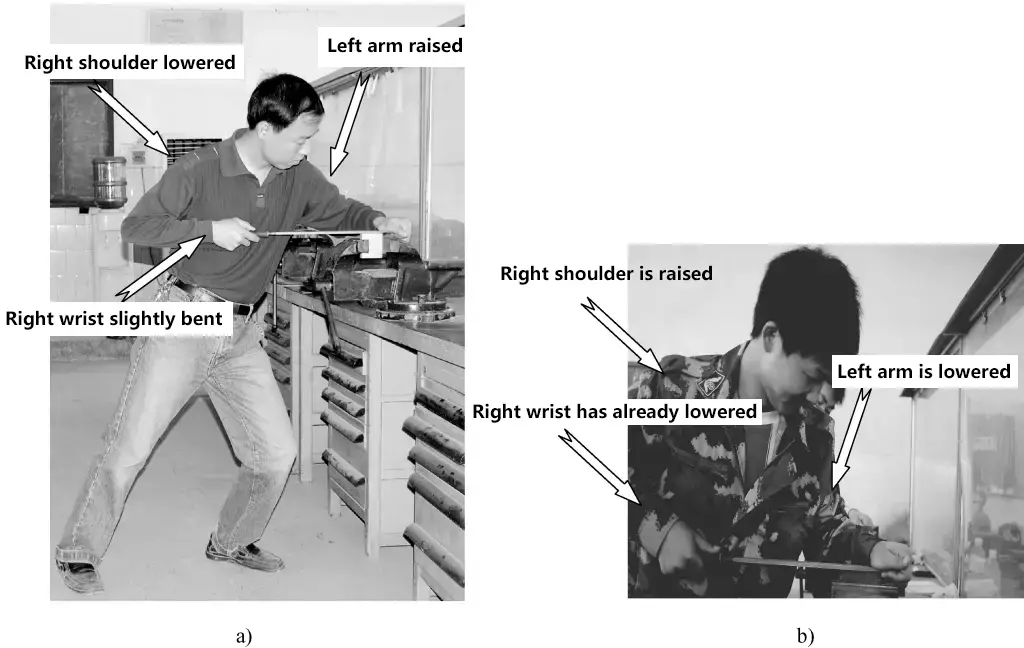

(4) Движения тела

1) Как показано на рис. 21a, во время подачи напильника держите правое запястье слегка согнутым, а правое плечо опущенным (правое плечо немного ниже левого), что называется "опускать плечо и опускать руку". Такая поза облегчает продвижение напильника в горизонтальном направлении. Неправильная поза показана на рис. 21b.

Не влияя на движение правой руки, держите ее как можно ближе к телу (сохраняя расстояние между правой верхней рукой и телом примерно в кулак). Это позволит легко приложить силу верхней части тела к напильнику во время обработки.

a) Правильные движения тела при подаче

б) Неправильные движения тела во время подачи

2) Как показано на рисунке 21a, во время процесса опиливания левая рука всегда должна быть поднята, чтобы оказывать давление на опиливаемую поверхность. Неправильная поза показана на рисунке 21b.

3) Как показано на рис. 21a, сохраняйте равновесие во время подачи, центр тяжести должен приходиться на левую ногу. Держите правое колено прямым, а обе стопы - твердо поставленными. Используйте сгибание и разгибание левого колена для возвратно-поступательных движений.

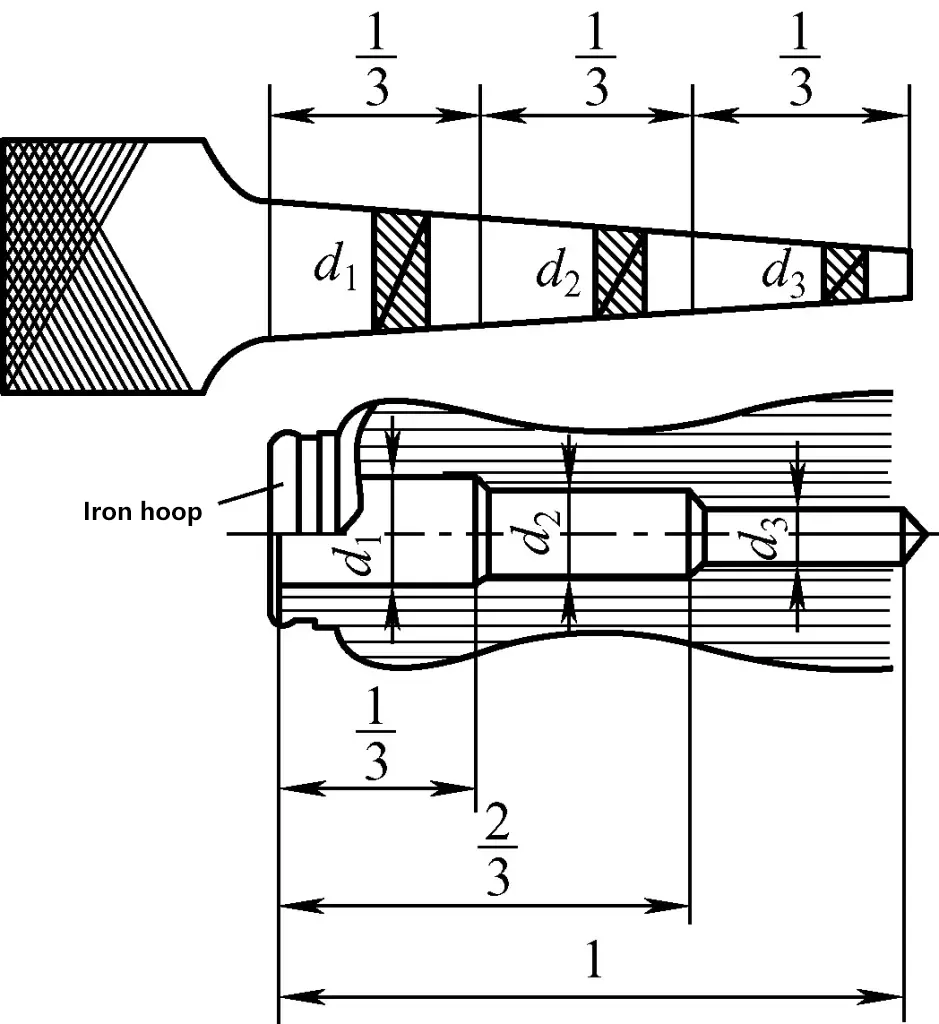

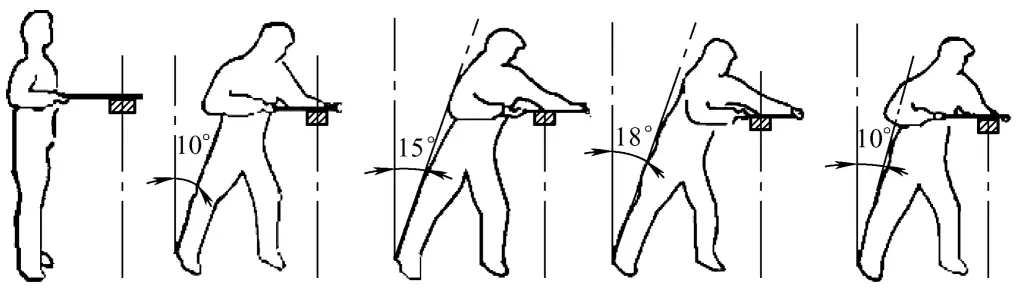

4) Процесс непрерывной подачи. Процесс непрерывной подачи показан на рисунке 22.

① Движение напильника - это комбинация движений тела и руки. В начале подачи наклоните корпус вперед примерно на 10°, максимально отведя правый локоть назад.

② Когда напильник продвинется на треть пути, наклоните корпус вперед примерно на 15°, слегка согнув левое колено.

③ Когда напильник продвинется еще на треть, постепенно наклоните корпус примерно на 18°.

④ Когда напильник выполнит 2/3 своего полного хода, продолжайте толкать его вперед, чтобы завершить полный ход напильника (Примечание: Рукоятка напильника не должна касаться края заготовки). Используйте силу реакции от толчка напильника вперед, чтобы вернуть тело в положение наклона на 10° в направлении, противоположном толчку вперед (Примечание: при возвращении тела держите обе ноги твердо поставленными, не поднимая и не двигая ногами). Подготовьтесь ко второму движению подачи вперед.

⑤ Возвращая напильник, слегка приподнимите его (при возвратном ходе давление не прилагается) и немного отведите в сторону, чтобы оценить ровность поверхности по следам от напильника.

⑥ В процессе опиливания ход напильника вперед должен составлять не менее 2/3 всей длины напильника, при этом частота опиливания должна составлять около 30-40 раз/мин.

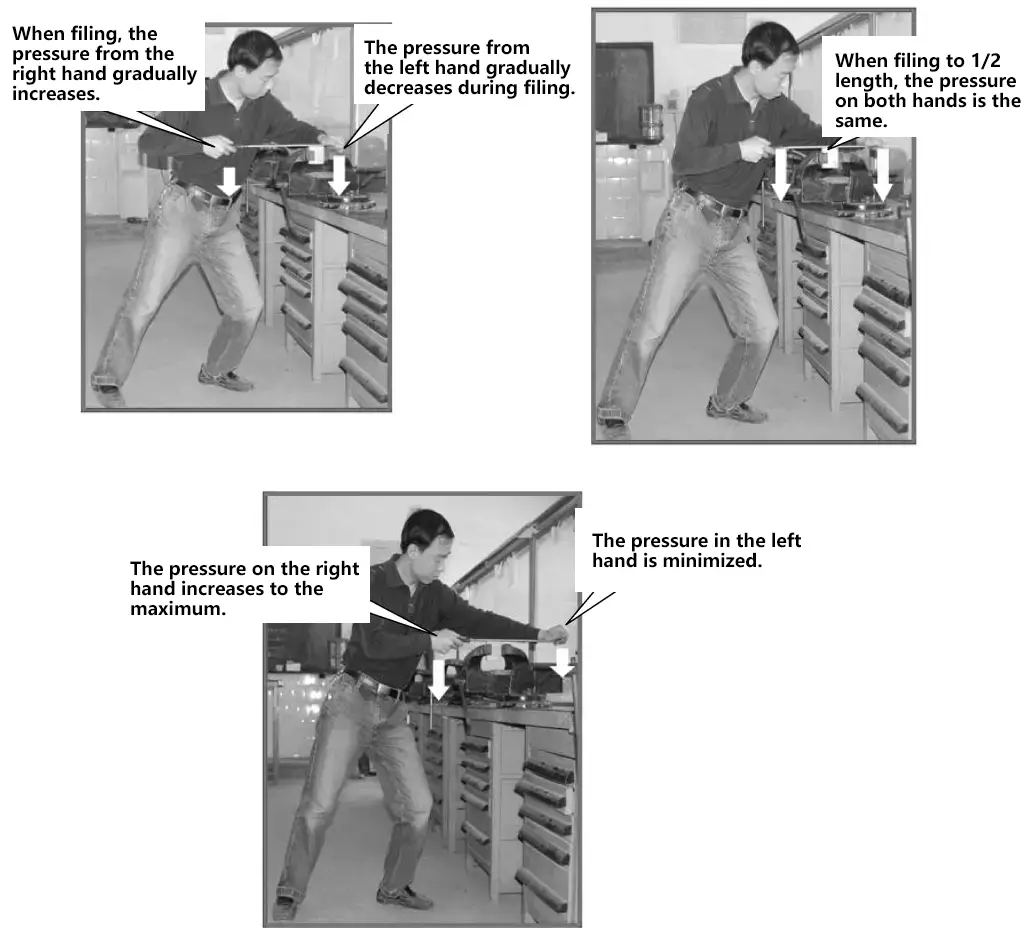

(5) Применение силы подачи

Ключом к обеспечению плоской поверхности напильника является уравновешивание момента силы напильника, т. е. поддержание горизонтального линейного движения напильника во время хода вперед. Поэтому при надавливании на напильник сила, прилагаемая обеими руками, должна постоянно меняться по мере продвижения напильника. Давление левой руки должно уменьшаться от большого к малому, а давление правой руки увеличиваться от малого к большому, чтобы моменты сил от обеих рук были равны относительно центра заготовки, как показано на рис. 23.

3. Процесс подачи заявки на отдельные части

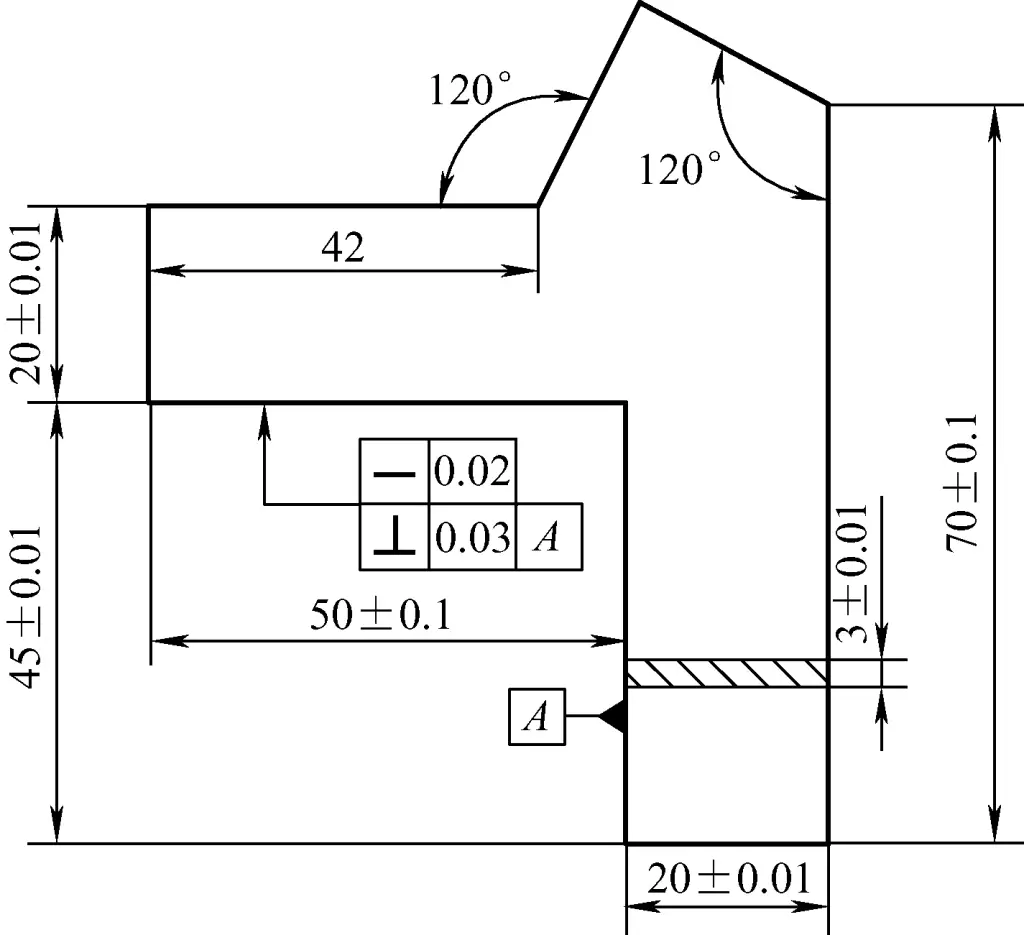

(1) Анализ чертежа детали

Проанализировав чертеж детали, можно получить следующую информацию об обработке:

1) Положение и количество опорных точек.

2) Допуски на размеры, геометрические допуски и требования к шероховатости поверхностей, обрабатываемых напильником на детали.

(2) Осмотр заготовки

Проверьте заготовку в соответствии с информацией на чертеже детали:

1) Проверьте, соответствует ли материал заготовки техническим требованиям, указанным на чертеже детали.

2) Проверьте, нет ли дефектов на заготовке.

① Используйте стальную линейку или чертилку, чтобы проверить заготовку на изгиб, скручивание или искривление, а также на погрешности плоскостности; используйте пробный квадрат, чтобы предварительно проверить ее перпендикулярность и определить, соответствует ли она условиям обработки (можно ли гарантировать геометрические допуски после обработки).

Как показано на рис. 24, при изготовлении детали из тонкой пластины с прямым углом перед обработкой проверьте материал тонкой пластины на изгиб, скручивание или коробление. Незначительные деформации можно исправить; при сильных деформациях заготовку следует заменить.

② Используйте штангенциркуль в сочетании со стальной линейкой для измерения заготовки, особенно местных вогнутых дефектов, чтобы определить, превышает ли минимальный размер размеры, обозначенные на чертеже детали, и оценить припуск на обработку. Если минимальный размер заготовки меньше обозначенных размеров или если припуск на обработку слишком мал, чтобы гарантировать допуски на размеры и геометрические параметры после обработки, ее следует считать бракованной.

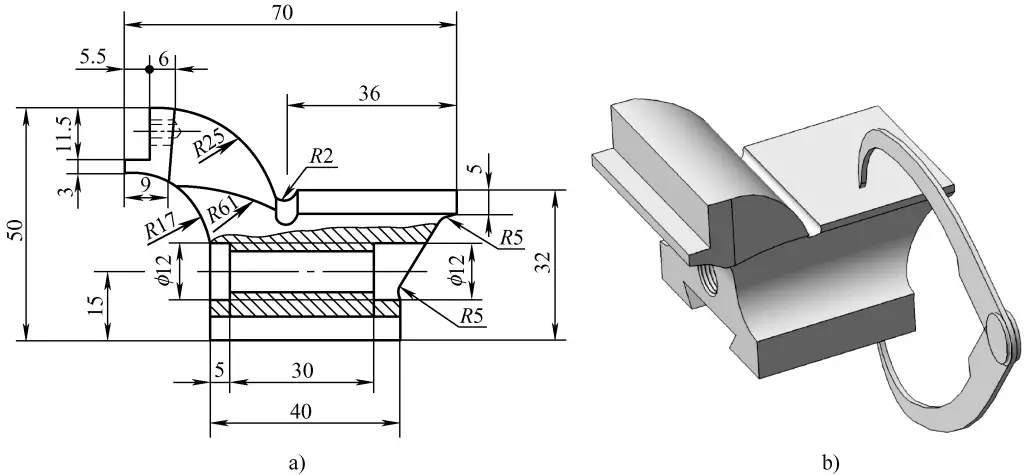

На рис. 25 показана схема обработки подвижной губки настольных тисков. Перед обработкой используйте штангенциркуль и стальную линейку, чтобы проверить различные размеры и оценить припуск на обработку. На рис. 25b показано измерение высоты (32 мм) между платформой и основанием.

(3) Определение плана обработки

1) Определите метод маркировки.

2) Определите последовательность обработки заявок.

① Для отдельной детали обычно начинают с обработки базовой поверхности, чтобы обеспечить ее геометрическую точность.

② Для отдельной детали обычно сначала обеспечивают перпендикулярность обработанной поверхности к базовой, затем ее параллельность и размеры и, наконец, уточняют ее плоскостность. После чистовой обработки убедитесь, что допуски размеров, геометрические допуски и шероховатость поверхности соответствуют требованиям, указанным на чертеже детали.

③ Чтобы предотвратить деформацию заготовки во время обработки, сначала обрабатывайте внутренние формы, а затем внешние контуры, особенно для тонколистовых материалов.

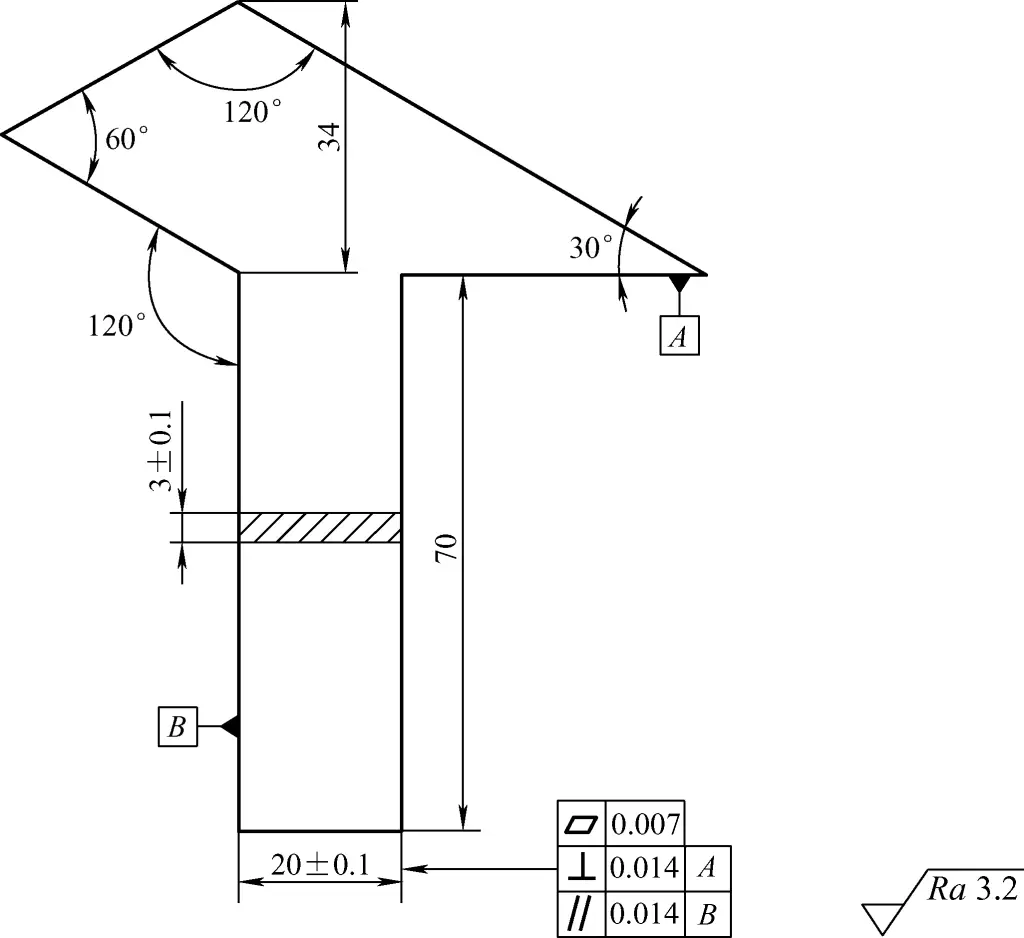

На рис. 26 показан шаблон для измерения углов, изготовленный из тонкого листового материала толщиной 3 мм. Чтобы предотвратить деформацию заготовки, сначала обработайте внутренний прямой угол и внутренний угол 120°, а затем внешний угол 120°.

3) Определите припуск на обработку. Обычно обработанные поверхности проходят через процессы грубого и тонкого опиливания (включая чистовую обработку), поэтому разумное распределение припусков на обработку может привести к более эффективным результатам обработки.

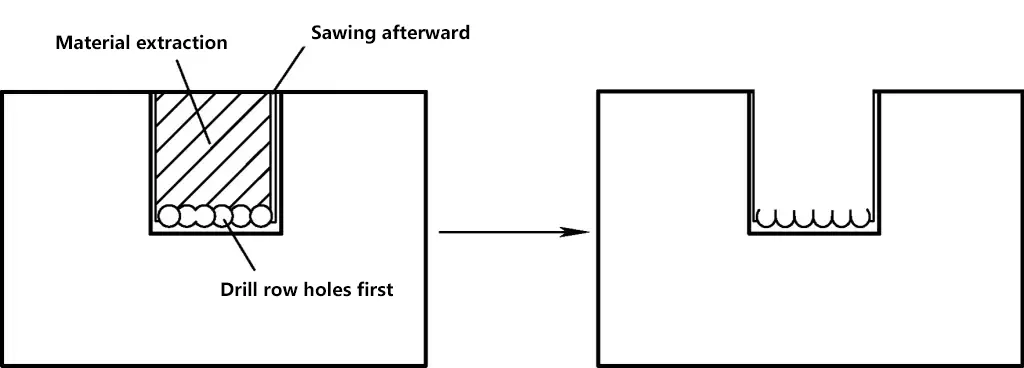

4) Определите метод удаления материала. Для заготовок с внутренними пазами процесс удаления внутреннего твердого материала называется удалением материала. Как показано на рис. 27, для удаления материала обычно используется метод сверления отверстий с последующим долблением или пилением (подробнее см. раздел "Методы сверления").

5) Во время обработки обратите внимание на правильные методы зажима заготовок для предотвращения деформации.

(4) Вопросы измерения в процессе обработки

В процессе обработки решающее значение имеет обеспечение точности размеров и геометрической точности детали, и стремление к точности измерений является одним из важнейших этапов. По процессу получения результатов измерения можно разделить на прямые и косвенные.

1) Прямое измерение

Любое измерение, которое позволяет непосредственно и точно получить размеры и геометрические погрешности детали с помощью измерительных инструментов, называется прямым измерением. К ним относятся внешние размеры и геометрические погрешности деталей. Прямые измерения относительно легко позволяют получить точные результаты и являются более простыми, поэтому далее они здесь не рассматриваются.

2) Косвенное измерение

Любое измерение, которое нельзя измерить непосредственно с помощью инструментов или можно измерить, но нельзя получить точные результаты напрямую, называется косвенным измерением.

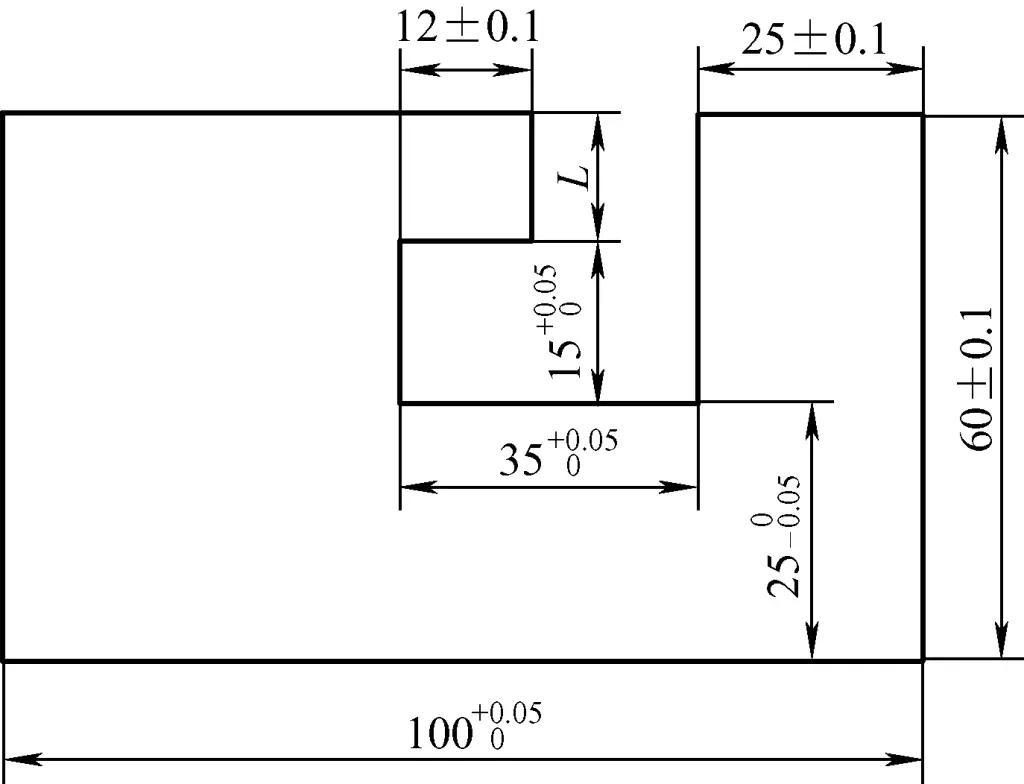

Как показано на заготовке на рис. 28, размер глубины 15+0.050 мм трудно точно измерить с помощью штангенциркуля. Поэтому для расчета верхнего и нижнего значений отклонения размера L можно использовать метод размерной цепи. Во время опиливания контролируйте размер L и 250+0.05 Размер мм для контроля 15+0.050 размер мм.

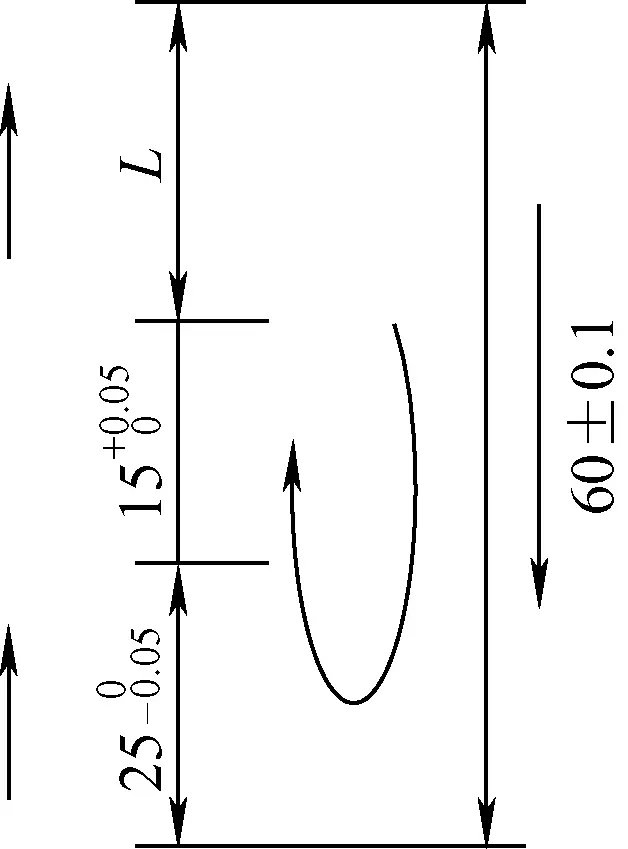

На рисунке 29 показана упрощенная схема этой размерной цепочки. Процесс решения выглядит следующим образом:

Размер L - это замыкающее звено, образующееся после определения всех остальных размеров. Следуя стрелкам, (60±0,1) мм является увеличивающимся звеном, а 250-0.05 мм и 15+0.050 mm являются убывающими звеньями. Таким образом, имеем:

- Lmax=(60,1-24,95-15) мм =20,15 мм

- Lмин=(59,9-25-15,05) мм =19,85 мм

Поэтому во время опиливания измерьте размер L и размер 25 мм и контролируйте диапазон размеров опиливания до 250-0.05 мм и (20±0,15) мм для обеспечения точности подачи 15+0.050 мм.