I. Методы сборки

Процесс подгонки и соединения деталей или компонентов в соответствии с заданными техническими требованиями для превращения их в полуфабрикаты или готовые изделия называется сборкой. Сборочная обработка - это, по сути, процесс позиционирования, зажима и соединения. При сборке деталей из листового металла поддержка, позиционирование и зажим называются тремя элементами сборки, которые также являются тремя основными условиями сборки.

Зажим - это процесс фиксации деталей в определенном положении с помощью внешней силы, чтобы детали, участвующие в сборке, сохраняли свое положение во время сборки.

1. Выбор эталона сборки

Обычно опоры также называют опорными поверхностями для сборки, сокращенно - опорными. Она решает проблему места сборки деталей из листового металла путем выбора опорной поверхности. При фактической сборке деталей из листового металла наилучшая опорная поверхность должна быть выбрана в зависимости от конкретных условий.

При выборе опорной поверхности в качестве опоры для сборки необходимо учитывать следующие моменты:

- Если деталь имеет как плоскую, так и изогнутую поверхность, в качестве базовой поверхности для сборки следует использовать плоскую поверхность.

- Если деталь имеет как большие, так и малые плоские поверхности, в качестве базовой поверхности для сборки следует выбрать большую плоскую поверхность.

- Если деталь имеет как обработанные, так и шероховатые поверхности, в качестве базовой поверхности для сборки следует выбрать обработанную поверхность.

- Выбранная опорная поверхность для сборки должна быть наиболее удобной для поддержки, позиционирования и фиксации деталей.

- Во избежание ошибок позиционирования, вызванных деформацией базовой поверхности или линии, в качестве базовой поверхности должна быть выбрана поверхность, которую нелегко деформировать.

2. Методы позиционирования

Определение положения или относительной позиции детали в пространстве называется позиционированием. Позиционирование - одна из первых проблем, решаемых при сборке. Принцип позиционирования основан на "принципе шести точек", который гласит, что любое жесткое тело в пространстве имеет 6 степеней свободы относительно трех взаимно перпендикулярных координат, а именно: осевое перемещение вдоль этих трех взаимно перпендикулярных осей и вращение вокруг этих осей.

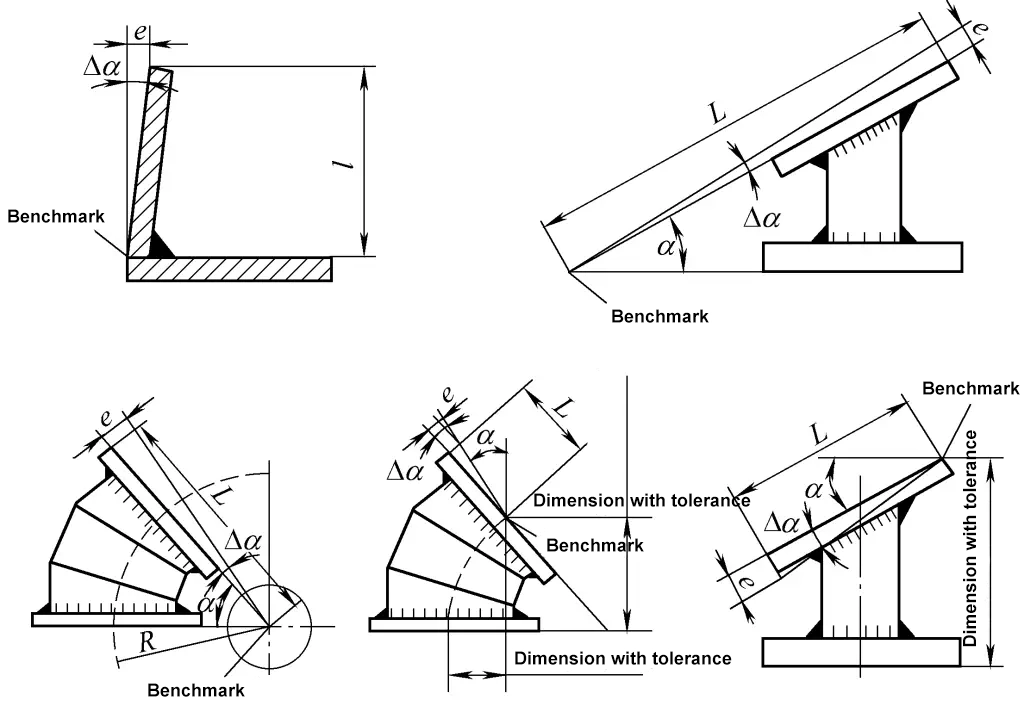

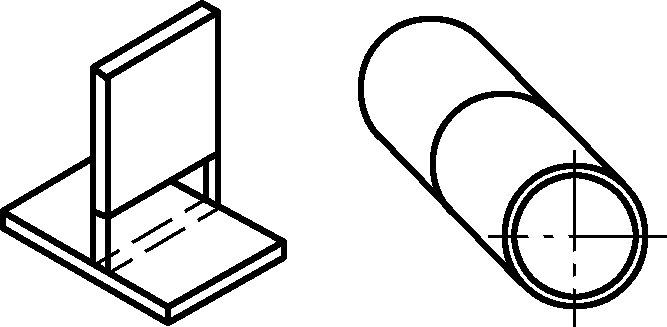

Чтобы обеспечить фиксированное и неизменное положение заготовки во время сборки и добиться точного позиционирования, необходимо ограничить 6 степеней свободы заготовки. При сборке листового металла положение сборки обычно определяется путем разметки линий положения сборки или с помощью позиционирующих элементов, таких как упорные блоки и позиционирующие штифты, для фиксации положения сборки. В таблице 1 приведены распространенные методы позиционирования деталей.

Таблица 1 Общие методы позиционирования деталей

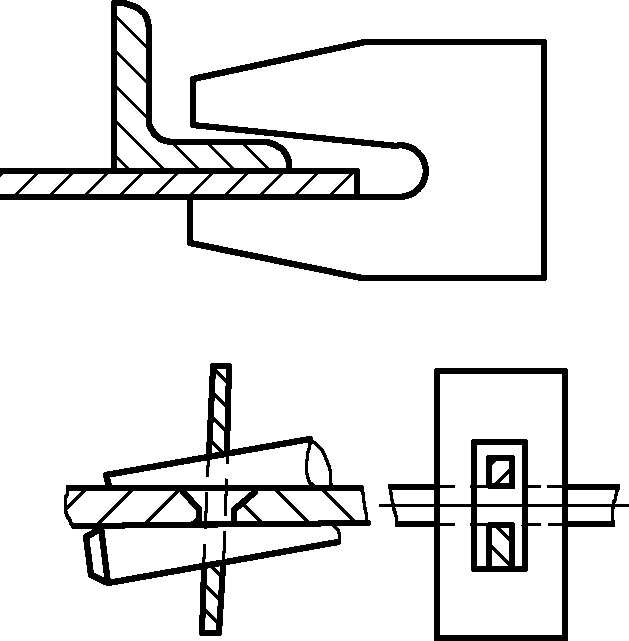

Тип | Диаграмма |

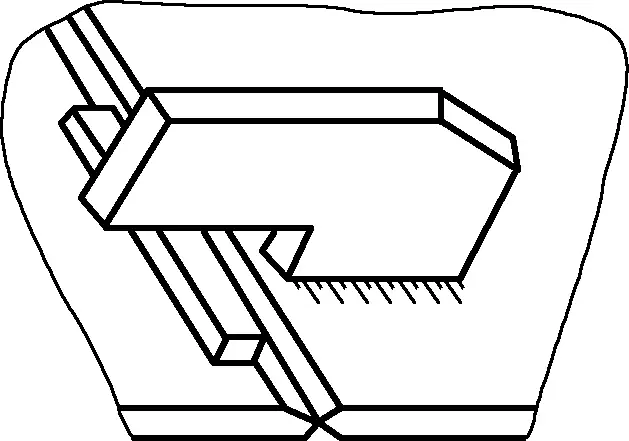

Позиционирование линии |  |

Расположение штырей |  |

Позиционирование стоп-блока |  |

Позиционирование шаблонов |  |

Кроме того, при фактической сборке деталей из листового металла эталон позиционирования должен определяться исходя из конкретных условий. Выбор опорной точки позиционирования может быть основан на следующих моментах:

1) Для различных деталей одного компонента, имеющих соединения или фитинг связи с другими компонентами следует по возможности использовать одни и те же позиционные ссылки. Это обеспечит правильное соединение или подгонку компонента с другими компонентами при монтаже.

2) Выберите поверхности или кромки с высокой точностью и нелегко деформируемые в качестве опорных точек позиционирования, чтобы избежать отклонений позиционирования, вызванных деформацией опорной поверхности или линии.

3) Выбранный эталон позиционирования должен облегчать измерение положения каждого компонента в процессе сборки. Измерения в процессе сборки включают в себя измерение размеров изделия, а также измерение и обеспечение точности формы и положения изделия, измерение и выбор базовой поверхности сборки.

3. Методы зажима

Операция фиксации заготовки после позиционирования для удержания ее в фиксированном положении в процессе производства называется зажатием. Зажим также обычно называют креплением.

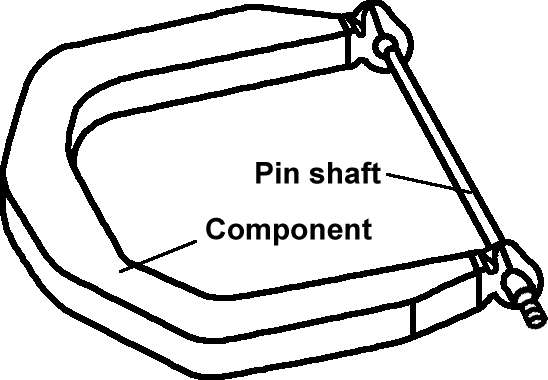

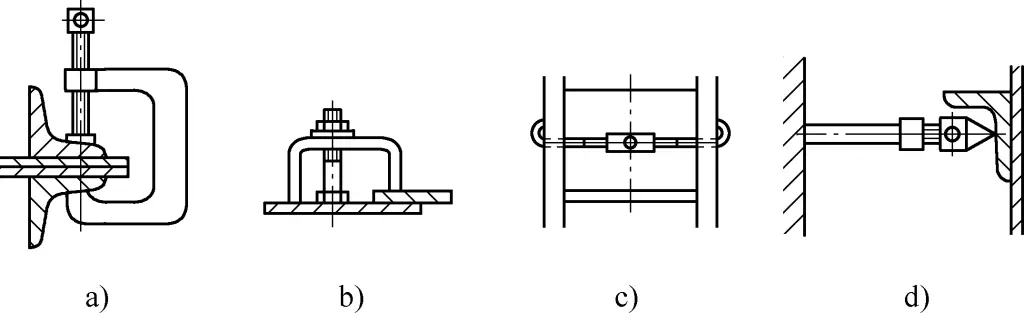

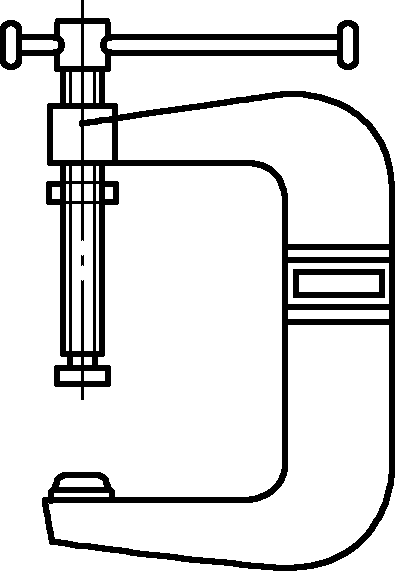

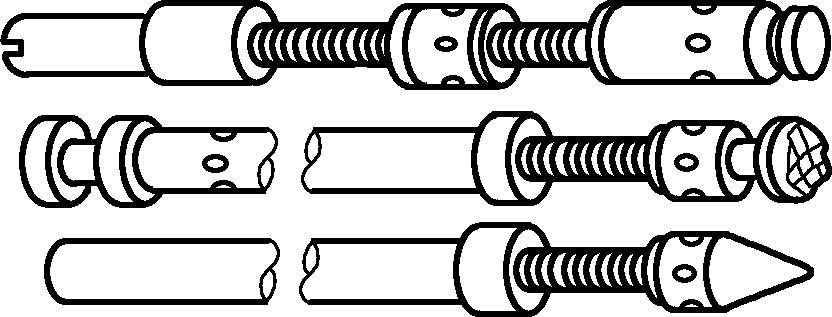

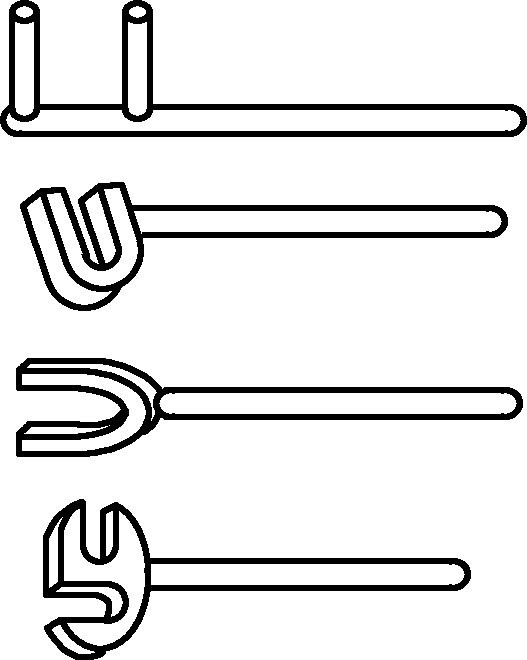

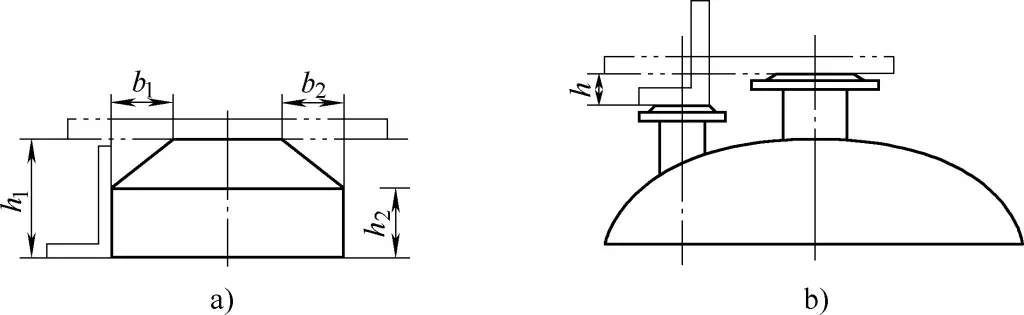

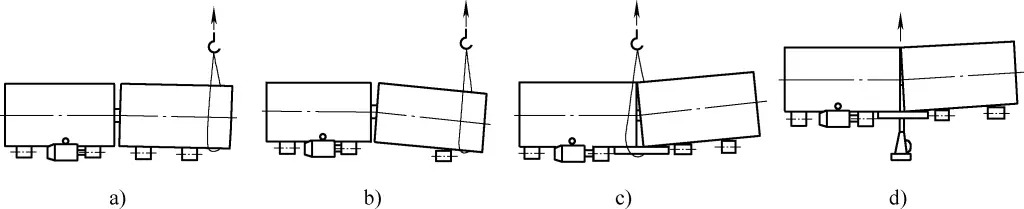

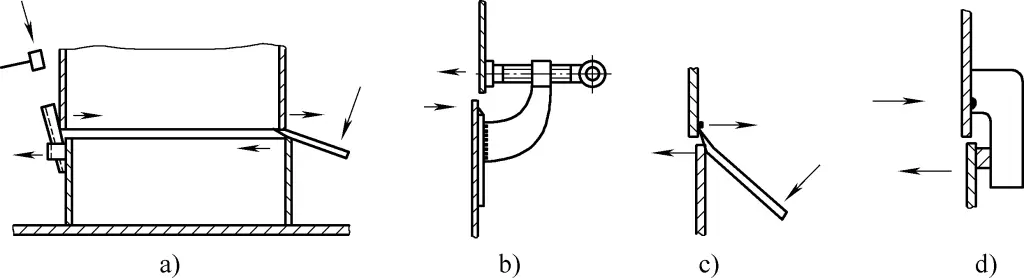

Существует четыре способа крепления заготовок с помощью монтажные приспособления: зажим, прижим, вытягивание и домкрат (опора), как показано на рис. 1. Инструменты, показанные на рисунке, являются обычными спиральными инструментами, характеризующимися регулируемостью и простотой использования.

a) Зажим (спиральный зажим, кулачок)

b) Прессование (запрессовка болтов)

c) Вытягивание (спиральный съемник)

d) Домкрат (спиральный толкатель)

Обычные монтажные приспособления классифицируются по способу приложения силы, включая клиновые, рычажные, спиральные, перекидные и эксцентриковые. Различные подъемные инструменты также используются при сборке листового металла для пакетирования и перемещения.

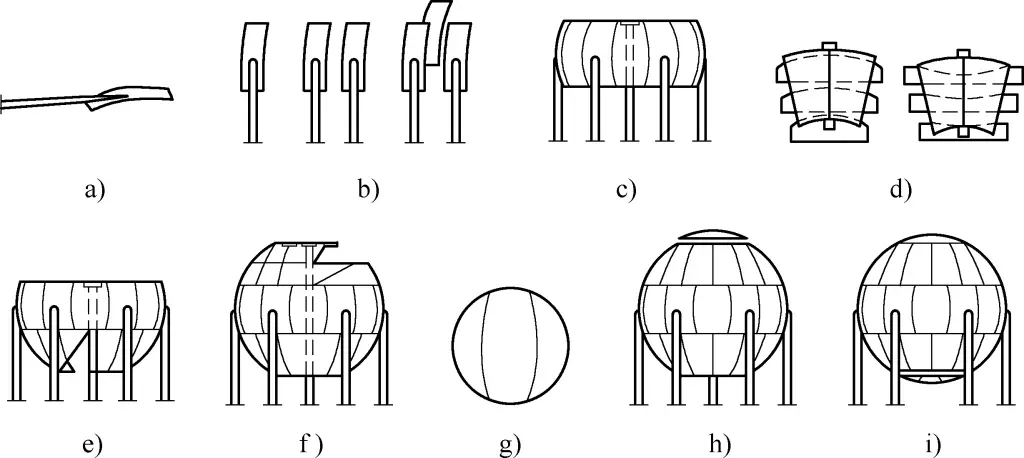

4. Основные методы сборки

В зависимости от структуры собираемых компонентов для сборки деталей из листового металла часто выбирают различные методы. На основе различных методов позиционирования основные методы сборки включают линейную сборку, копировальную сборку и профильную сборку; на основе различных ориентаций сборки основные методы сборки включают горизонтальную сборку (плоская сборка), вертикальную сборку (вертикальная сборка) и перевернутую сборку. Основные методы сборки и их характеристики приведены ниже.

(1) Линейная сборка

Линейная сборка, также известная как сборка по шаблону, предполагает нанесение поперечных линий на базовую плиту (или землю) в качестве ориентиров для сборки, затем нанесение линий положения контуров и линий соединения компонентов в реальном размере 1:1 и сборку в соответствии с линиями. Сборка по линиям в основном подходит для сборки элементов ферм и рам.

(2) Копировальный узел

Это предполагает сборку следующего набора изделий или компонентов на основе уже собранного изделия или компонента. Для выступающих на поверхности узловых пластин сборка может быть временно отложена без ущерба для стабильности размеров и собрана после завершения сборки других деталей.

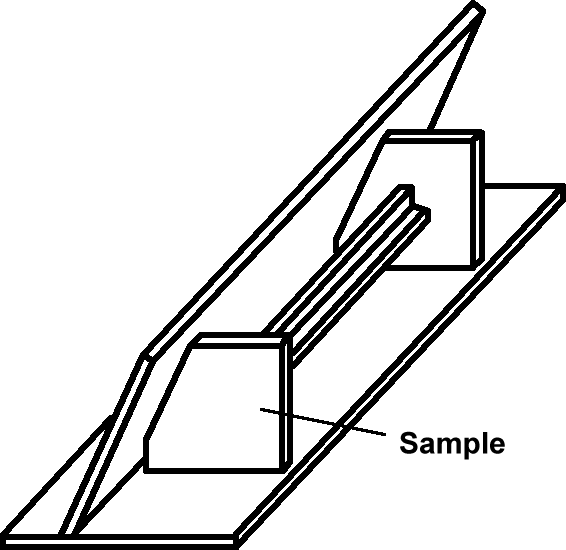

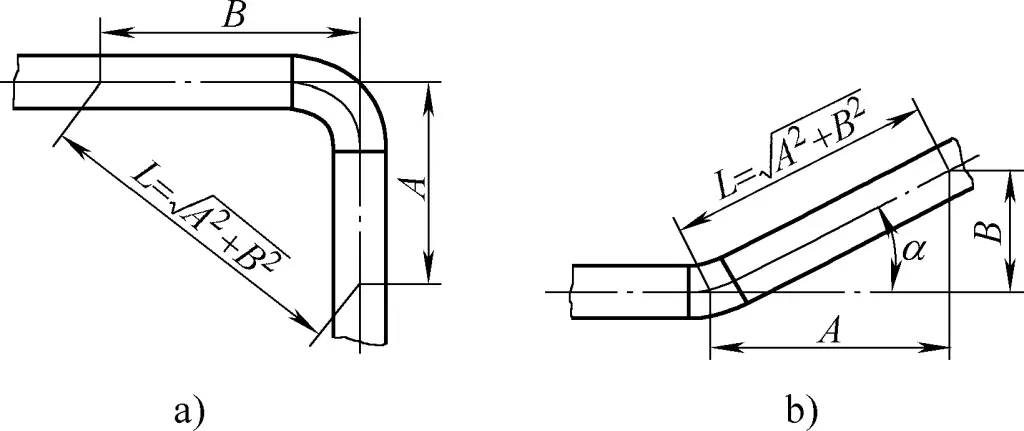

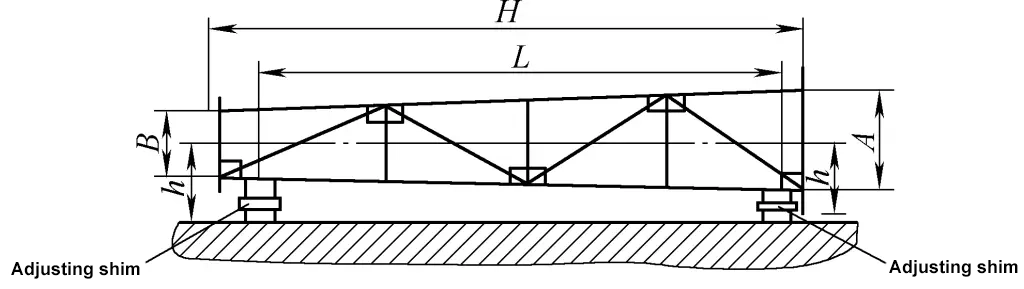

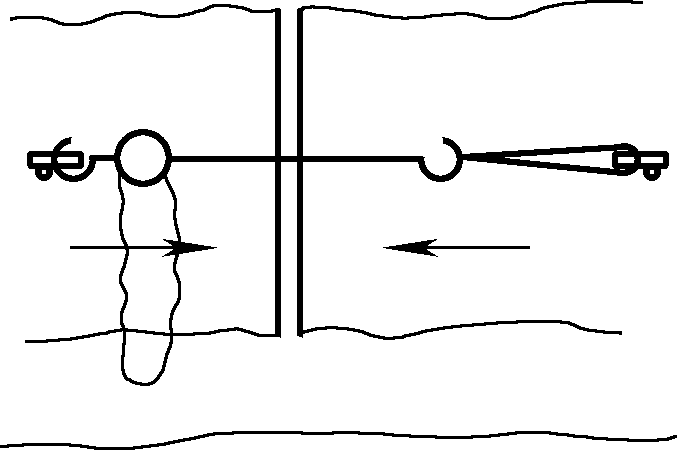

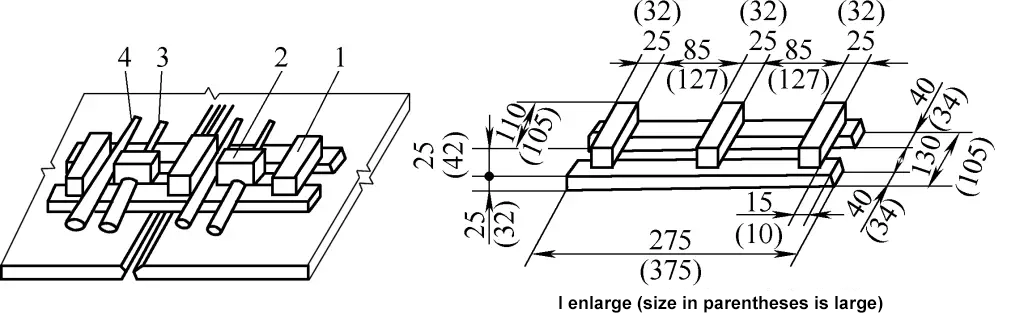

Копировальная сборка в основном подходит для сборки конструкционных стальных элементов с однослойной (листовой) рамой, таких как балки, колонны и фермы, как показано на рис. 2.

(3) Профилирующий узел

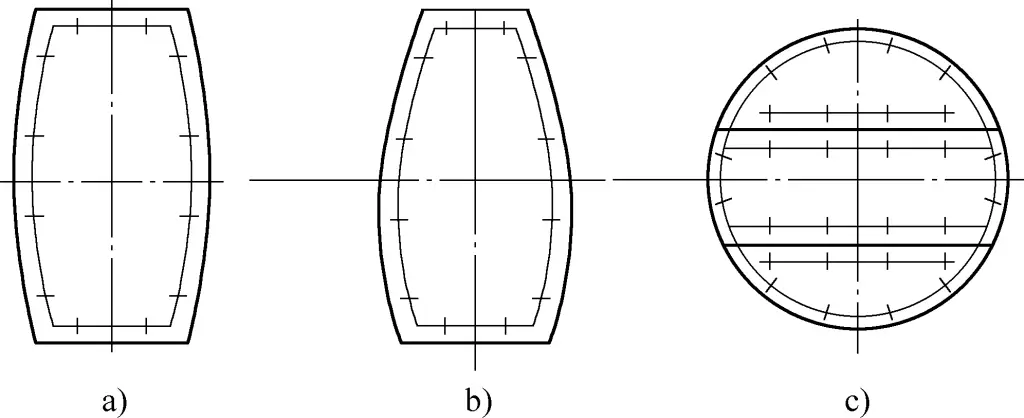

Профильная сборка использует форму симметричного сечения, чтобы сначала собрать одностороннюю половину конструкции, а затем использовать ее в качестве шаблона для сборки другой стороны. Профильная сборка подходит для конструктивных элементов с симметричной формой сечения, как показано на рисунке 3.

(4) Узел протяжки линии

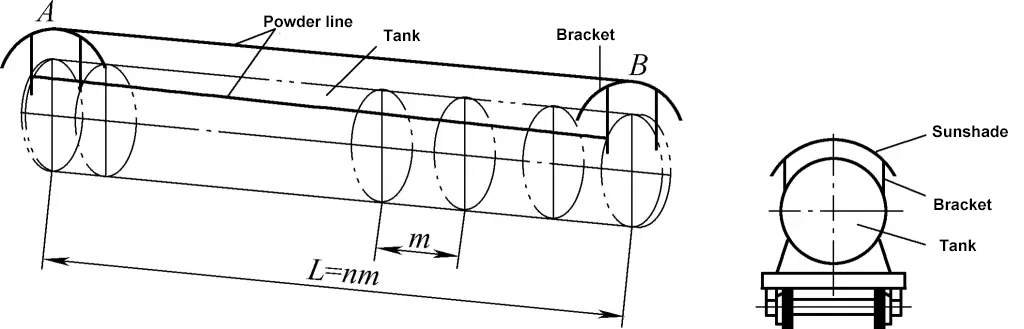

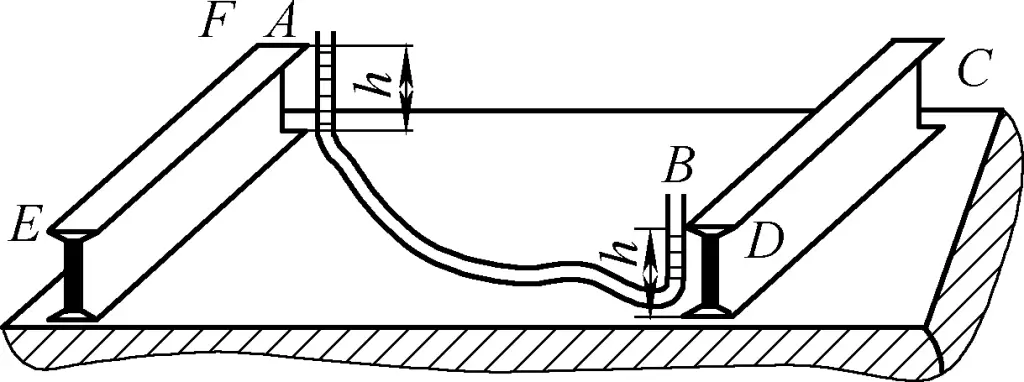

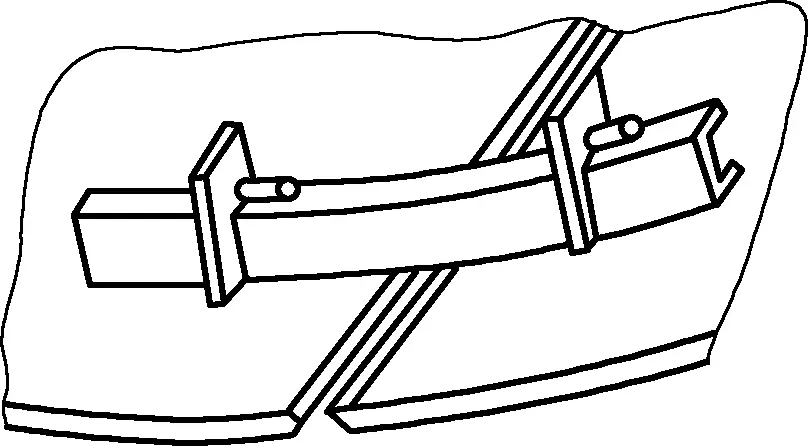

Сборка с протягиванием линий подходит для сборки массивных конструкций. Например, последовательность сборки опорных кронштейнов солнцезащитного козырька для корпуса цистерны заключается в том, что сначала выравниваются и закрепляются кронштейны с обоих концов (A и B), затем соединяются концевые кронштейны порошковыми линиями или стальной проволокой и собираются другие кронштейны на основе порошковых линий или стальной проволоки в качестве опорных. В зависимости от необходимости можно протянуть 2-3 или более порошковых линий или стальных проволок (см. рис. 4).

m - расстояние между двумя скобками

n - количество скобок

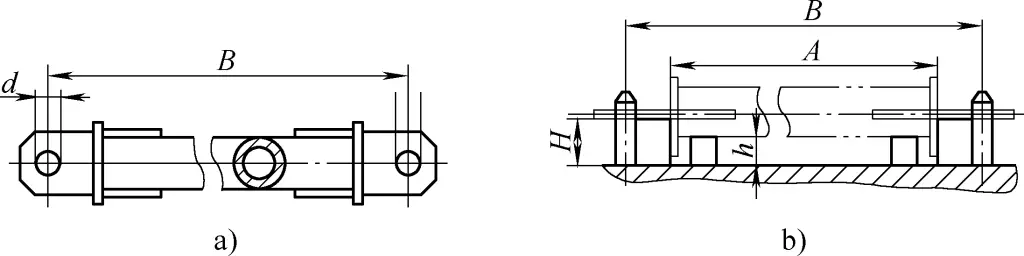

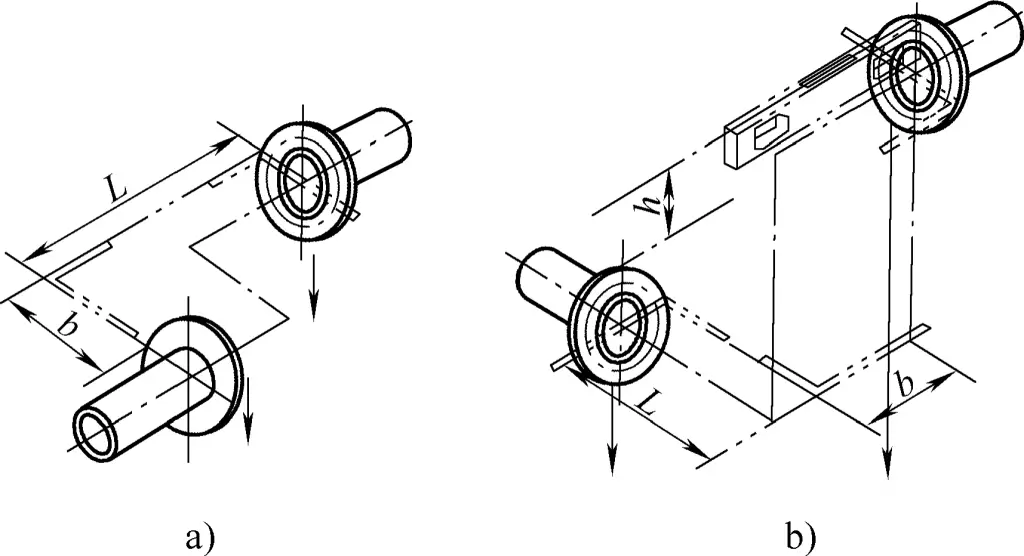

(5) Узел позиционирования штифтов

Позиционирование штифта обеспечивает такие функции, как расстояние между отверстиями и концентричность. Диаметр позиционирующего штифта должен быть таким, чтобы он мог войти в отверстие с небольшим зазором, обычно не превышающим 0,2 мм. Штифтовое позиционирование в сборе в основном используется при сборке листового металла со следующими требованиями.

1) Обеспечение размеров расстояния между монтажными отверстиями.

Для конструкций с требованиями к расстоянию между отверстиями можно использовать сборку с позиционированием штифтов. Например, расстояние между отверстиями под болты на обоих концах наклонной тяги, как показано на рисунке 5a, обеспечивается с помощью узла позиционирования штифта, как показано на рисунке 5b.

2) Обеспечение концентричности.

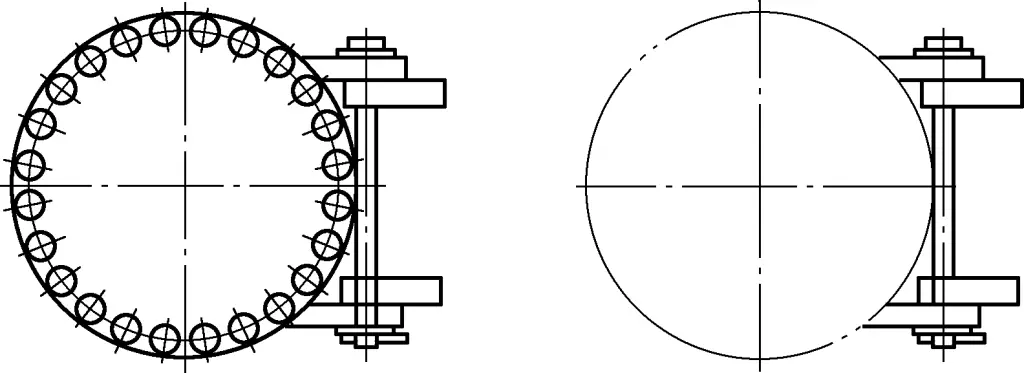

Для деталей из листового металла с требованиями к концентричности часто используется сборка с позиционированием штифта. Например, крышка отверстия шарнирного типа, показанная на рисунке 6, требует плавного вращения и открытия/закрытия, поэтому обеспечение концентричности шарнирной части является ключевым моментом сборки. Во время сборки положение между верхним и нижним шарнирами можно определить с помощью штифтов, чтобы обеспечить концентричность, тем самым обеспечивая взаимное позиционирование шарнира, крышки отверстия и корпуса резервуара.

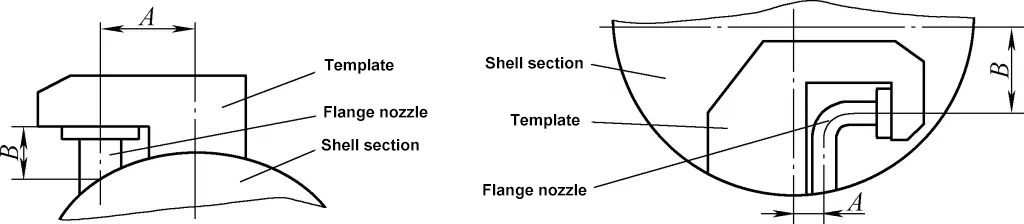

(6) Узел позиционирования шаблона

Сборка с позиционированием по шаблону подходит для сборки, когда позиционирование или измерение между компонентами затруднено. Например, в сборке фланца, показанной на рисунке 7, из-за сложности измерения размеров секции цилиндра и фланцевой трубы, а также из-за сложности обеспечения стабильности состояния сборки, используется сборка с позиционированием по шаблону.

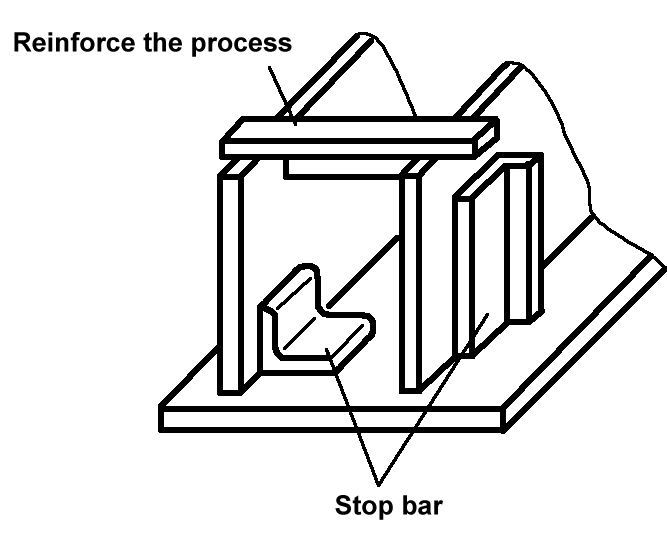

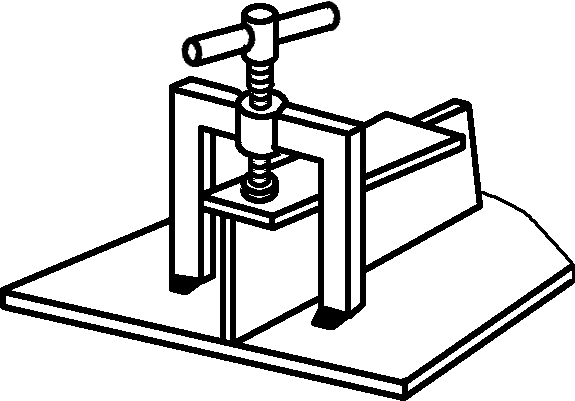

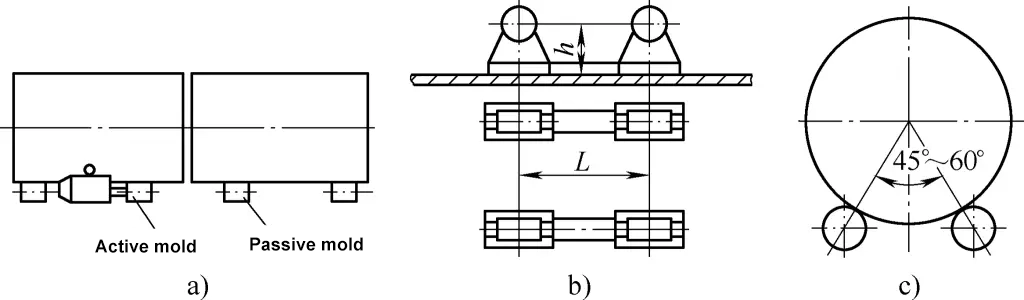

(7) Сборка пресс-формы

Сборка пресс-формы включает в себя размещение соответствующих деталей на сборочной пресс-форме (также известной как комбинированная пресс-форма, состоящая из основания пресс-формы и различных зажимных и позиционирующих опор), их позиционирование и фиксацию, а затем сборку. Этот метод характеризуется высоким качеством сборки и эффективностью, подходит для массового производства. Если используется специальная пресс-форма, она подходит для крупносерийного производства.

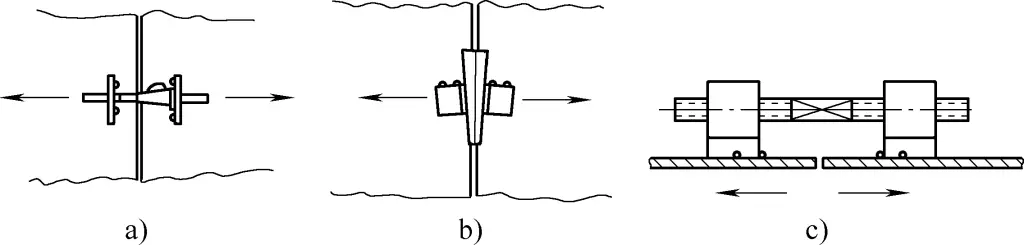

(8) Горизонтальная сборка (плоская сборка)

Горизонтальная сборка предполагает горизонтальное размещение компонентов для сборки, что подходит для сборки компонентов с небольшим поперечным сечением, но относительно большой длиной.

(9) Вертикальная сборка (вертикальная сборка)

Вертикальная сборка предполагает сборку компонентов сверху вниз, подходит для компонентов с небольшой высотой или большими нижними основаниями.

(10) Перевернутая сборка

Инверсионная сборка предполагает сборку компонентов путем их переворачивания на 180° по отношению к используемому состоянию. Она подходит для конструкций с большим верхним объемом и компонентов коробчатой формы, где вертикальную сборку трудно стабилизировать или где невозможно приварить верхнюю накладную панель.

II. Инструменты для сборки

В зависимости от различных конструкций из листового металла выбираются различные методы сборки, а также различные монтажные инструменты используются. В таблице 2 приведены типы и способы применения инструментов.

Таблица 2 Типы и применение инструментов

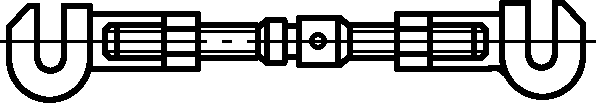

Имя | Диаграмма | Используйте |

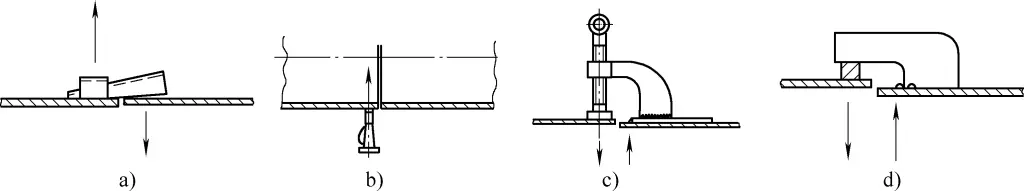

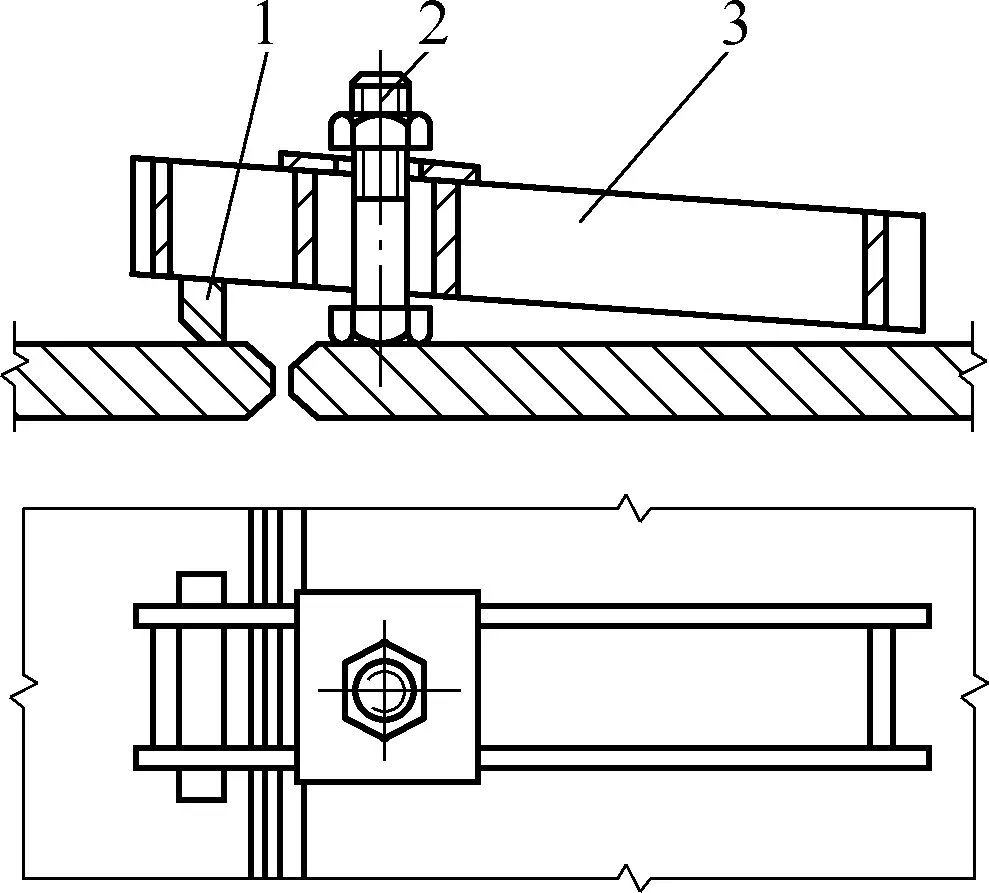

Клиновое крепление |  | Для зажима заготовки используется зажим с отверстием и клином. Когда клин вбивается, наклонная поверхность клина создает зажимное усилие, достигая цели зажима. |

Спиральное крепление |  | Использует действие винта для выполнения различных функций, таких как зажим, вытягивание, домкратирование и поддержка. Спиральное крепление в форме лука - широко используемый тип зажима. |

| Для прессования используется II-образный или L-образный утюг и винты. | |

| Используются болты с резьбой в противоположных направлениях на обоих концах. При вращении болта изменяется расстояние между двумя коленами, что позволяет достичь цели вытягивания. | |

| Винт толкателя имеет резьбу в прямом и обратном направлениях. При вращении винта он может выполнять функции домкрата или разбрасывателя. | |

Тумблерное крепление |  | Используется для сращивания средних и тонких пластин, отличается быстрым зажимом и большим диапазоном регулировки толщины зажима. |

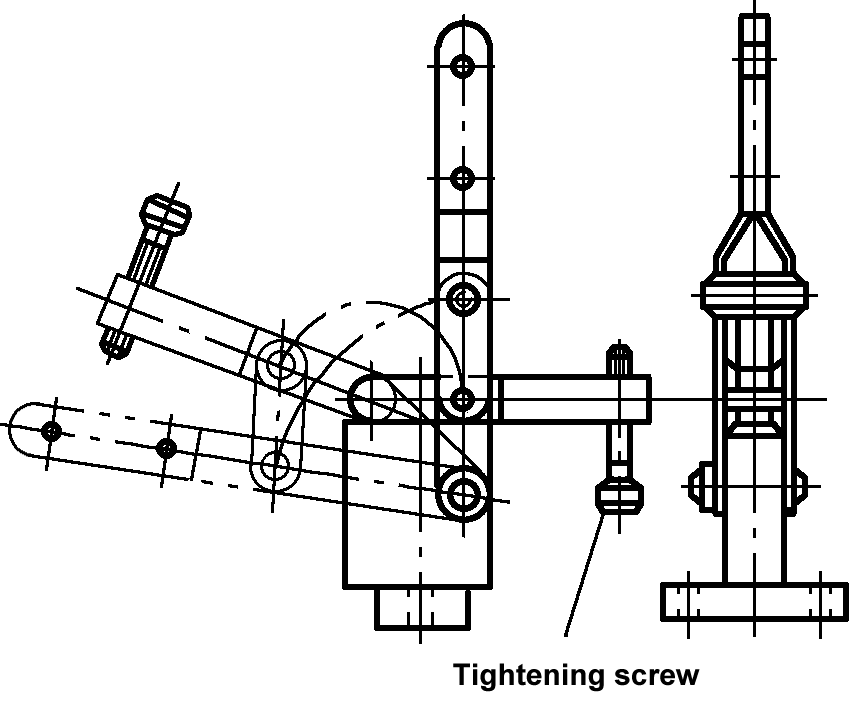

Эксцентриковое крепление |  | Вращая эксцентриковое колесо с помощью рукоятки, можно добиться зажима, изменяя расстояние между эксцентриками e. Преимуществом эксцентрикового приспособления является его быстрое действие, но недостатком - небольшая сила зажима. |

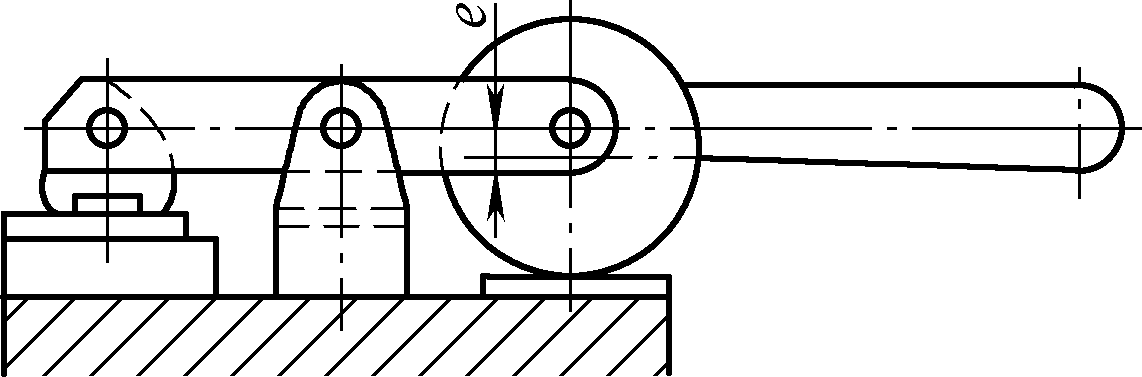

Пневматическое крепление |  | Использует давление сжатого воздуха, чтобы толкать шток поршня вперед-назад для достижения зажима. Подходит для зажима деталей из средних и тонких пластин. |

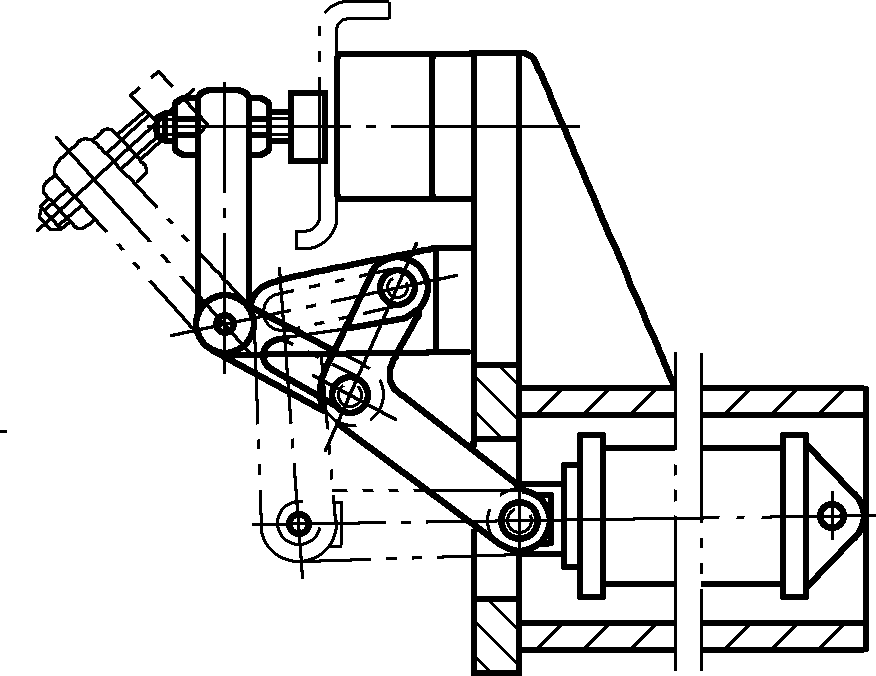

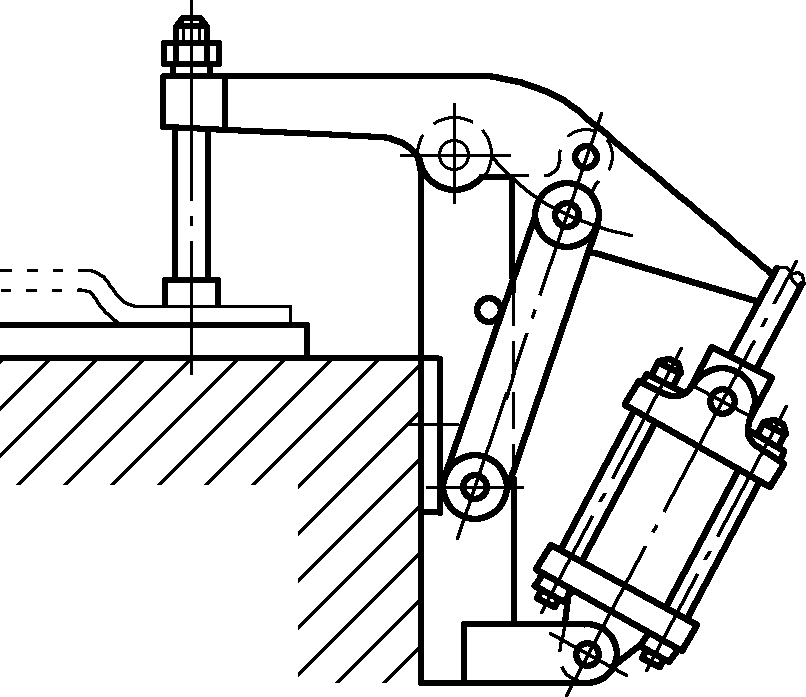

Гидравлическое приспособление |  | В основном состоит из гидравлического цилиндра, поршня и поршневого штока. Гидравлический цилиндр заставляет шток поршня совершать линейное движение, зажимающее заготовку при нажатии на рычажное устройство. Преимуществом гидравлического приспособления является большое усилие зажима и надежность работы; недостатком - склонность к утечке жидкости и неудобство обслуживания. |

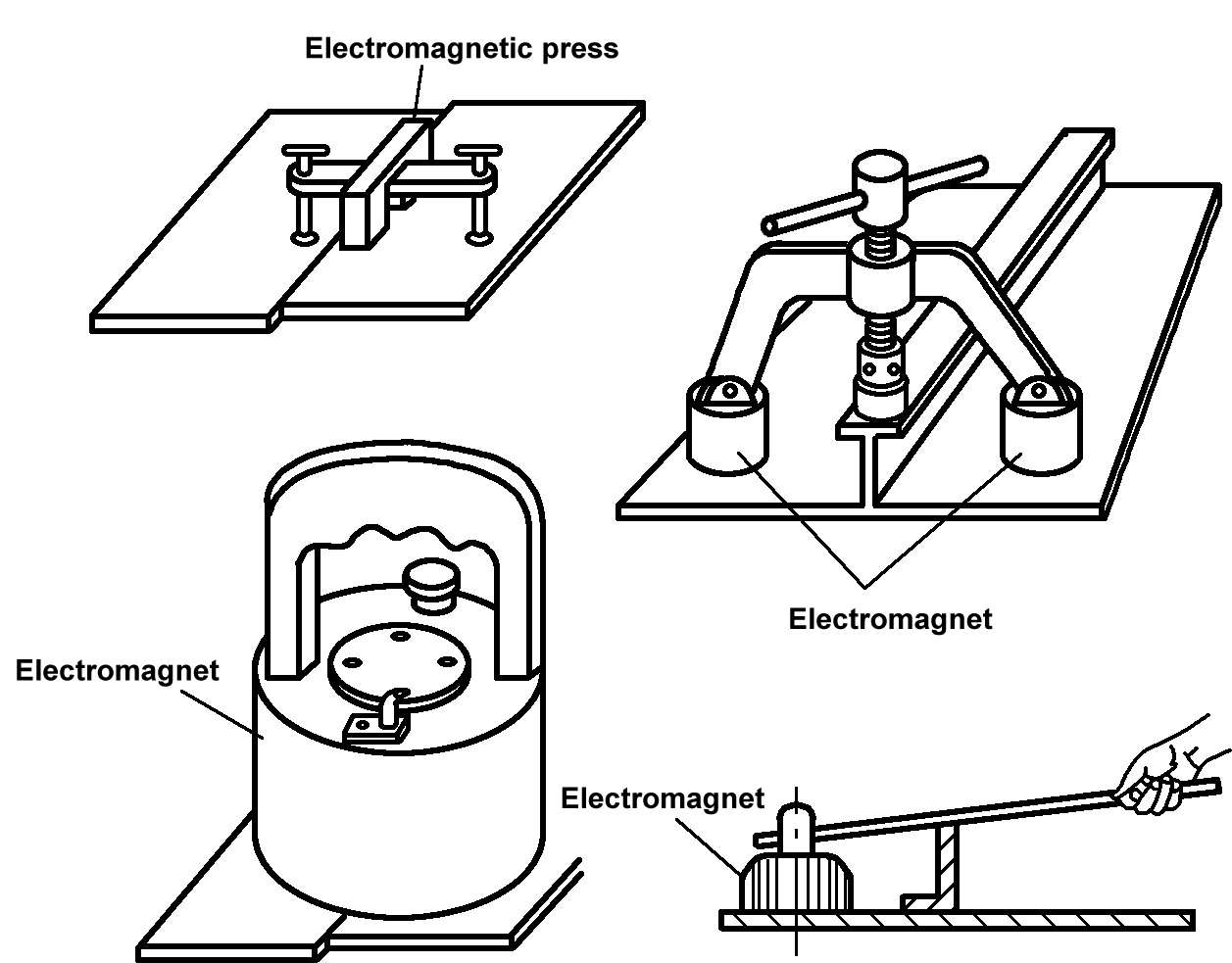

Магнитное крепление |  | Существует два типа: с постоянным магнитом и электромагнитный. В этом приспособлении для удержания стальной пластины используется магнит, а для зажима заготовки используется магнитная сила или винт или рычаг на вращающемся прессе. |

Медный молоток |  | Используется для регулировки и сборки деталей. |

Деревянный молоток |  | Используется для забивания тонких стальных листов, листов цветных металлов и деталей из листового металла с высокими требованиями к качеству поверхности. |

Рычаг |  | Используется для исправления и корректировки формы деталей из листового металла, а также может использовать принцип рычага для зажима заготовок. |

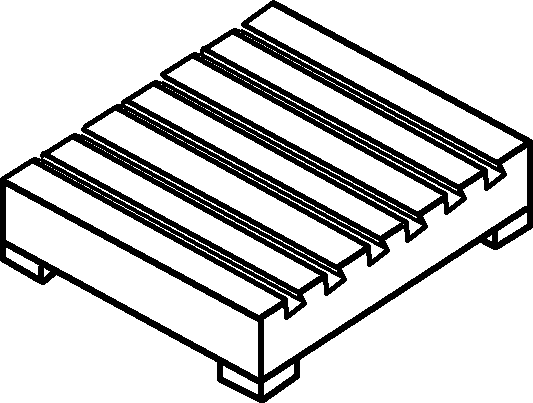

Платформа с Т-образными пазами |  | В Т-образные пазы можно вставлять болты для фиксации заготовок, используемых для формообразования или формовки, сборки и сварки. |

Кроме того, во время сборки будет использоваться большое количество разметочных инструментов и сборочных платформ, а также инструментов для поддержки, регулировки и подъема деталей из листового металла, которые здесь не перечислены по отдельности.

III. Измерение сборки

Измерения во время сборки являются важным этапом обработки для обеспечения качества собранных компонентов. Из-за влияния места обработки, сложности собранных компонентов и т.д., измерения при сборке имеют некоторые методы и средства, отличающиеся от измерений при обработке одной детали.

1. Измерительные инструменты и приборы

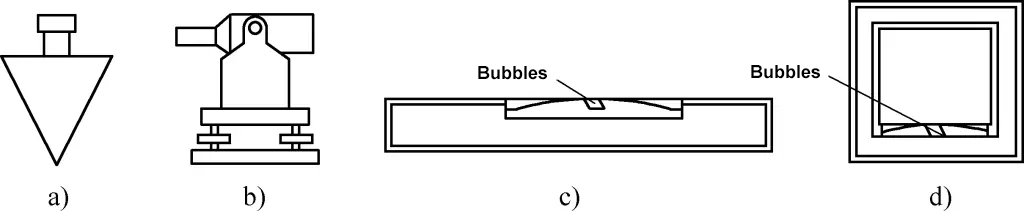

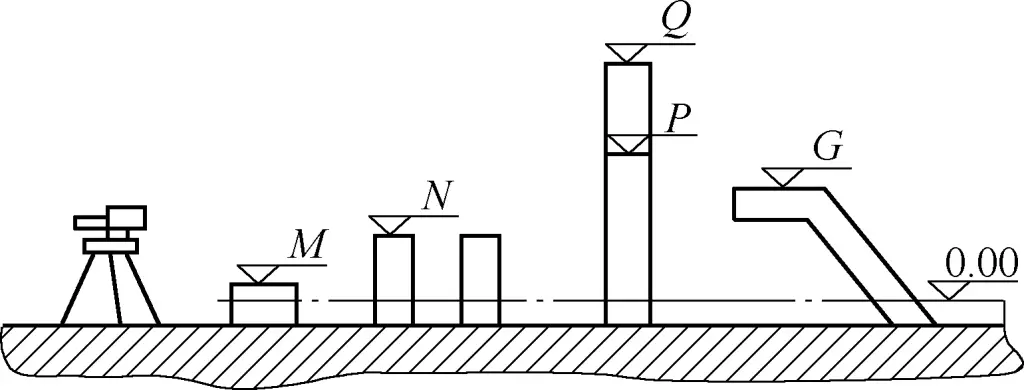

В дополнение к инструментам и приспособлениям, используемым для обработки отдельных заготовок, сборочные измерительные инструменты и приборы также требуют инструментов и приспособлений для измерения формы и положения, таких как уровни, отвесы, нивелиры и вертикальные инструменты, как показано на рис. 8.

a) Отвес

b) Нивелир

в) Обычный уровень

г) Высокоточный уровень

2. Методы измерения

К общим измерениям относятся измерение поверхности, измерение размеров, измерение формы и положения. Среди них разумное определение измеряемой поверхности и точности измерений является предпосылкой и основой для обеспечения точности сборки.

(1) Измерение на плоскости

Нивелирование производится двумя методами: методом порошковой линии и методом визуального контроля.

1) Метод порошковой линии.

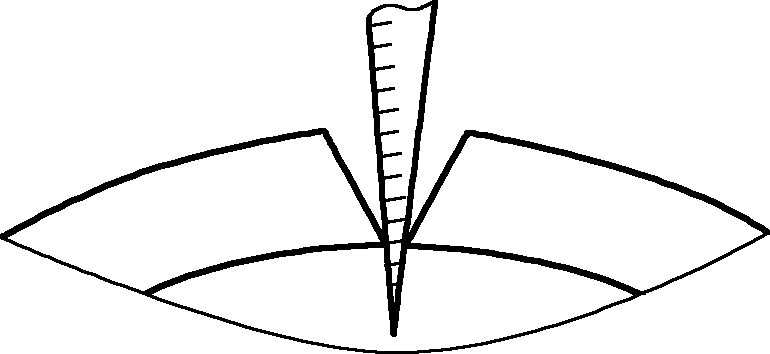

Для регулировки методом порошковых линий используются порошковые линии или стальная проволока, как показано на рис. 9. Толщина порошковой линии или стальной проволоки не должна превышать 1 мм. Во время нивелирования порошковая линия затягивается, и усилие на двух порошковых линиях поддерживается постоянным. Пересечение двух порошковых линий используется для определения того, находятся ли четыре конечные точки двух порошковых линий в одной плоскости.

Чтобы определить, соприкасаются ли средние точки двух линий порошка, не следует делать вывод на основании одного измерения. Необходимо несколько раз изменить положение двух линий порошка. Независимо от того, какая линия порошка находится сверху или снизу, плотность прилегания после контакта должна быть одинаковой, чтобы окончательно определить плоскостность выравниваемой плоскости.

2) Метод визуального контроля.

Метод визуального контроля подходит для выравнивания стержнеобразных деталей или каркасных конструкций на основе стержнеобразных деталей при сборке одной детали.

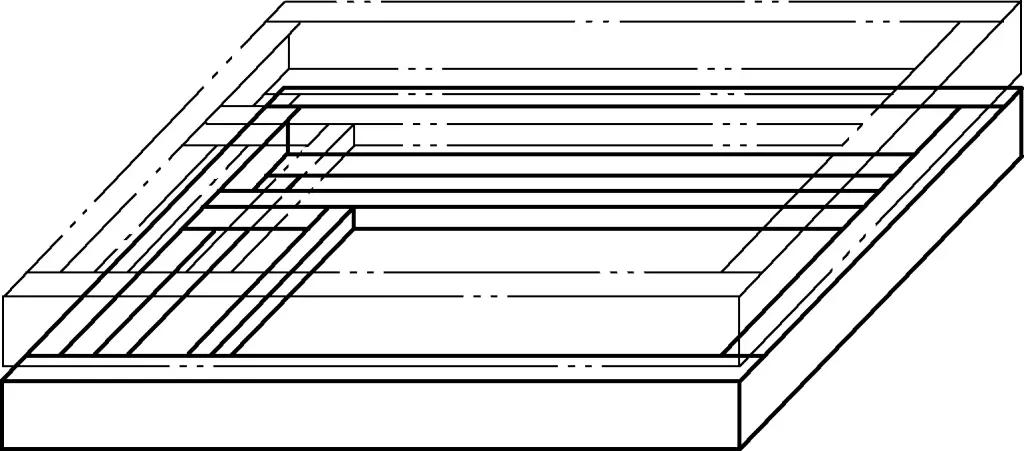

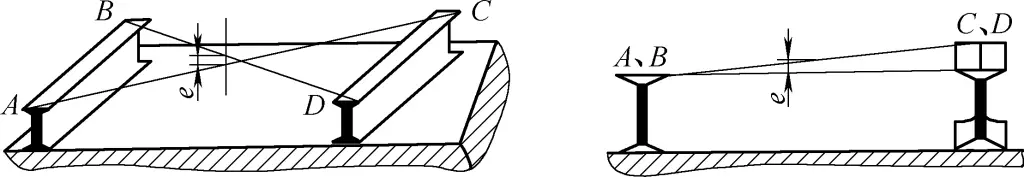

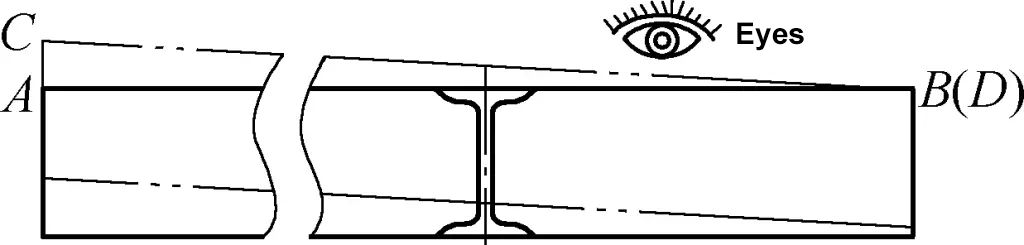

На рис. 10 показан метод измерения плоскостности плоской рамной конструкции, сваренной из двух двутавровых балок AB и CD, с помощью метода визуального контроля. Двутавровые балки AB и CD используются в качестве нивелирных ориентиров (на рисунке для удобства идентификации двутавровая балка CD обозначена двойными пунктирными линиями). Наблюдения ведутся из точек B и D двутавровой балки в направлении точек A и C. Если AB, CD, AD и BC параллельны и имеют хорошую прямолинейность, плоскостность плоской рамной конструкции может быть приблизительно определена как хорошая.

Точность измерения методом визуального контроля сильно зависит от положения наблюдателя, его зрения, условий и опыта, но он практичен. Во время измерения точка наблюдения не должна находиться слишком близко к двутавровой балке. Лучше находиться на большем расстоянии, пока возможно наблюдение.

(2) Измерение в горизонтальной плоскости

К распространенным методам измерения горизонтальной плоскости относятся метод шланга и метод уровня.

1) Метод шланга.

Метод шланга предполагает заполнение прозрачного шланга водой или другой жидкостью для нахождения горизонтальной плоскости. Это простой и эффективный метод нахождения плоскостей с горизонтальными характеристиками.

Для удобства наблюдения в оба конца шланга можно налить две жидкости контрастного цвета (граница контакта двух жидкостей разделяется соответствующим количеством моторного масла), например, желтую и синюю, красную и зеленую. Если температура измеряемой среды ниже 0°C, для предотвращения замерзания в шланге воду в шланге можно заменить другой жидкостью или добавить в воду антифриз.

Корректировка измерений основана на высоте уровня жидкости в шланге в качестве эталонной высоты (см. рис. 11), при этом все детали, не соответствующие высоте уровня жидкости, регулируются до тех пор, пока все детали, нуждающиеся в регулировке, не будут соответствовать ожидаемым требованиям. Метод шланга особенно подходит для горизонтального нивелирования и определения высоты в сложных условиях с ограниченной видимостью.

Во время измерения один конец шланга фиксируется в точке измерения и отмечается положение высоты уровня жидкости. Затем перемещается другой конец шланга, и на основании высоты уровня жидкости на подвижном конце регулируется и определяется высота точки измерения, при этом высота фиксированного конца остается неизменной. Соответствующая регулировка высоты уровня жидкости может быть достигнута путем изменения длины шланга с жидкостью.

Стоит отметить, что жидкость, залитая в шланг, обладает поверхностным натяжением. Если диаметр шланга относительно мал, то уровень жидкости представляет собой не плоскость, а изогнутую поверхность, особенно в случае с водой, это явление особенно заметно. Для сохранения точности наблюдения во время измерения опорная поверхность наблюдения должна занимать либо самое высокое положение уровня жидкости, либо самое низкое положение уровня жидкости.

При увеличении длины шланга с жидкостью в плоской части измеренная высота уровня жидкости уменьшается. Шланг, используемый для измерения уровня жидкости, должен быть прозрачным, с внутренним диаметром от ϕ6 до ϕ10 мм.

2) Метод уровня.

При методе нивелирования для нахождения горизонтальной плоскости используется уровень и нивелирный инструмент. В зависимости от назначения и точности уровня, он может использоваться для нивелирования горизонтальных, вертикальных и даже наклонных под углом 45° плоскостей (см. рис. 12).

Точность нивелирования методом уровня увеличивается с ростом точности уровня, при этом квадратный уровень имеет самую высокую точность. Для установки высокоскоростных вращающихся насосов обычно используется квадратный уровень с точностью измерения 2-го уровня. Если измеряемая деталь имеет плоскость, уровень можно поместить непосредственно на плоскость для регулировки измерений.

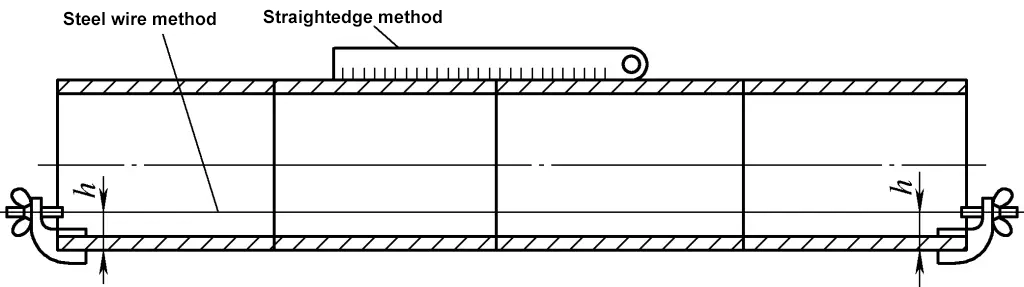

При измерении большой пространственной длины с помощью обычного уровня можно использовать стальную проволоку диаметром не более 1 мм, которая стягивает концы измеряемой поверхности, а уровень помещается в середину стальной проволоки. Горизонтальный уровень концов стальной проволоки определяется путем регулировки высоты концов стальной проволоки. При использовании этого метода следует обратить внимание на провисание стальной проволоки под действием собственного веса, что влияет на результаты измерений.

(3) Измерение длины

Если длина, измеренная во время сборки, находится на разных уровнях высоты или осевых линиях, в результате чего аннотация длины не отображается на одной плоскости или оси, измерение длины может быть выполнено с помощью отвеса в сочетании с уровнем, квадратом и т. д. для измерения и преобразования длины (см. рис. 13).

a) Измерение межосевого расстояния

b) Измерение расстояния между осевыми линиями на разных высотах

(4) Измерение высоты

Если в одном и том же компоненте встречаются разные высоты, их обычно измеряют и преобразуют через базовую высоту или другие измерительные высоты (см. рис. 14).

a) Измерение высоты цилиндрических и конических цилиндров

b) Измерение соединений разной высоты

(5) Измерение угла

Методы измерения углов включают в себя метод измерения длины стороны угла и метод шаблона. Если длина стороны угла велика, измерение длины стороны может эффективно обеспечить точность угла. Для измерения длины стороны угла можно напрямую использовать тригонометрические функции теоремы Пифагора, тангенса или котангенса, как показано на рисунке 15. Измерение шаблона угла показано на рисунке 16.

a) Измерение длины под прямым углом

b) Измерение длины острого угла

a) Использование вертикали в качестве ориентира

б) Использование горизонтали в качестве ориентира

(6) Измерение зазоров

Часто используется для измерения сварочных зазоров, как правило, с помощью специального штангенциркуля, как показано на рис. 17.

(7) Измерение вертикальности

Измерение вертикальности включает в себя измерение вертикальности и наклона. К распространенным инструментам для измерения вертикальности и наклона относятся отвесы, уровни и вертикальные приборы. Вертикальные приборы подходят для определения точности вертикали на больших высотах.

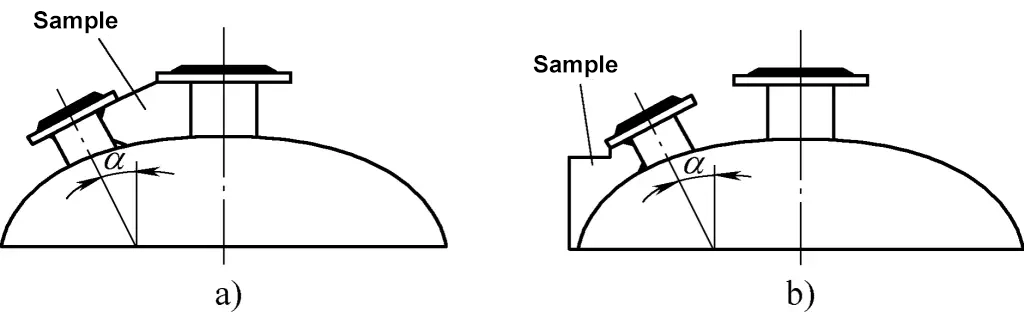

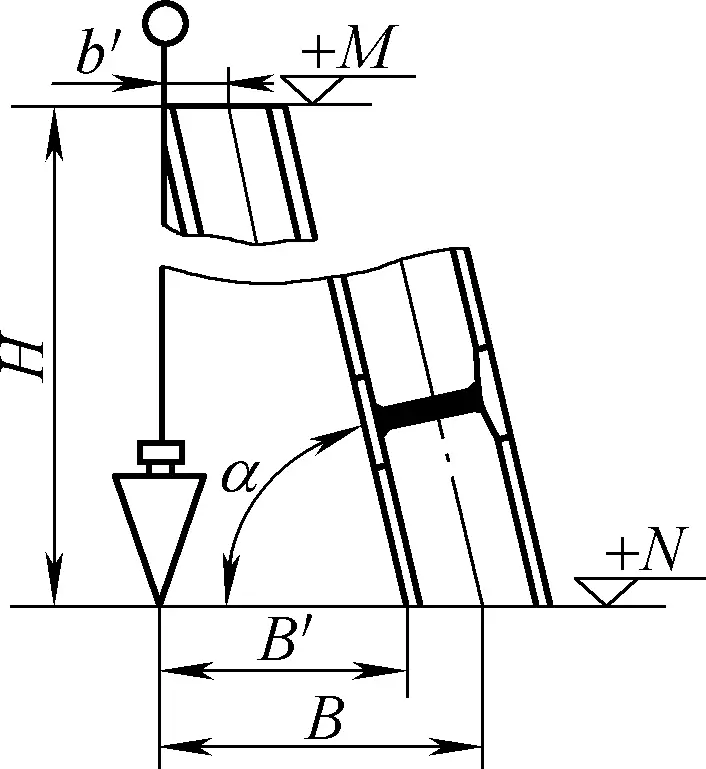

Для плоской сборки каркасных конструкций пирамидальной формы измерение угла наклона показано на рис. 18. Во время сборки можно отрегулировать наклон для проведения измерений.

Измерение угла наклона можно также выполнить с помощью отвеса, как показано на рисунке 19. Угол наклона α, измеренный с помощью отвеса, можно рассчитать по формуле α=arctanH/B′.

(8) Измерение уровня

Для измерения ровности см. раздел "Измерение плоскостей".

(9) Измерение прямолинейности

Для измерения прямолинейности сращиваемых деталей можно использовать стальную линейку или метод проволоки (см. рис. 20). Метод проволоки в основном подходит для измерения непрямолинейности цилиндрических секций и стержнеобразных деталей с большим отношением длины к диаметру.

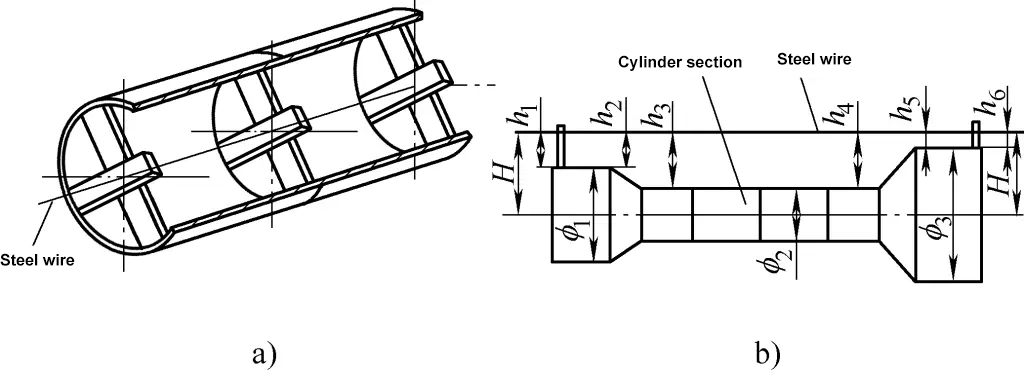

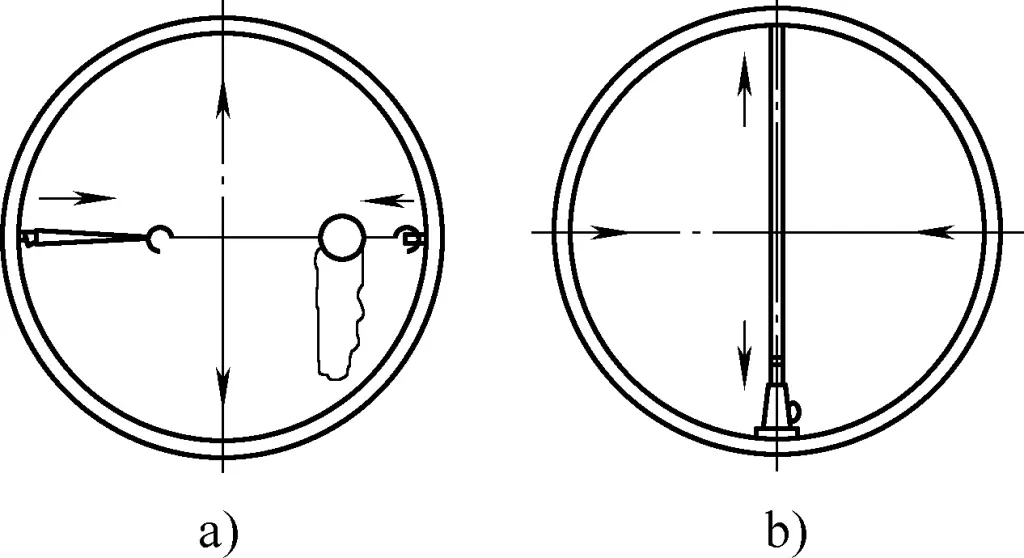

(10) Измерение концентричности

Измерение концентричности включает в себя измерение концентричности равного диаметра и концентричности неравного диаметра. Для измерения концентричности разных диаметров следует использовать метод секционной сборки с измерением внутренней проволоки, как показано на рис. 21a.

Для цилиндрических тел разного диаметра, как показано на рис. 21b, их следует разделить на три части: прямой цилиндрический участок в середине, прямые цилиндрические участки на обоих концах и коническое тело. Прямолинейность и концентричность каждой части следует измерять отдельно. Если концентричность каждой части соответствует нормам, их можно собрать и измерить вместе.

a) Метод внутренней проволоки для измерения концентричности

b) Метод внешней проволоки для измерения концентричности

(11) Измерение диагонального отклонения

Измерение диагонального отклонения - незаменимый метод и процедура при монтажных измерениях. Особенно при сборке каркаса на выровненной, но не горизонтальной плоскости, обеспечение общей формы и положения полностью достигается за счет измерения и контроля диагонального отклонения.

Более того, для прямых углов на прямоугольной плоскости эффект от использования метода измерения по диагонали несравним с горизонтальными или вертикальными методами измерения. Кроме того, при измерении диагоналей во время общей сборки прямоугольной рамной конструкции использование диагональных измерений является чрезвычайно эффективным методом обеспечения общей формы и отклонения положения.

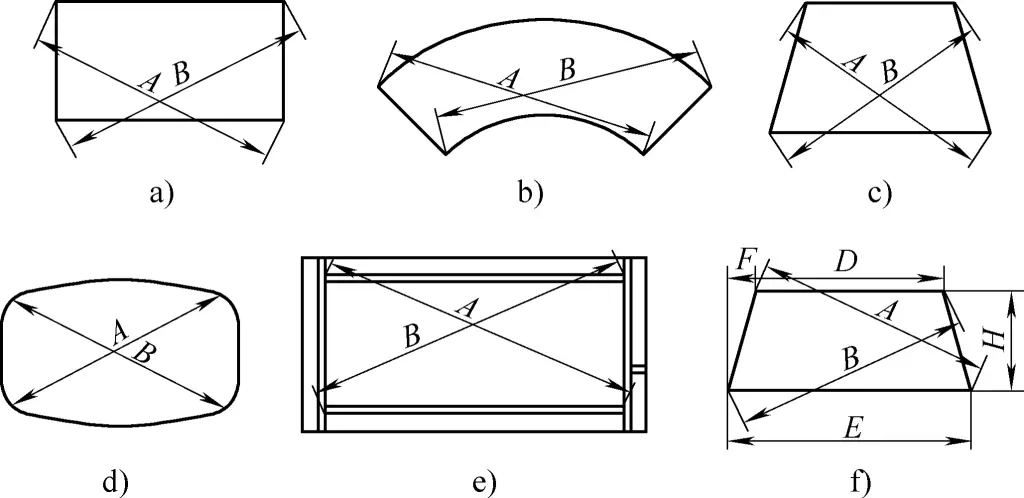

Измерение диагоналей может использоваться для проверки формы и отклонения положения различных фасонных заготовок. В зависимости от конкретной ситуации оно делится на два типа: равные диагонали (см. рис. 22a-e) и неравные диагонали (см. рис. 22f).

а) Прямоугольник

б) Сектор

в) Равнобедренная трапеция

d) Сегмент сферического резервуара

e) Рама из угловой стали

f) Обыкновенная трапеция

Для осесимметричных заготовок обе диагонали должны быть равны, а их неравные отклонения должны отвечать соответствующим техническим требованиям. Для диагоналей асимметричной обычной трапеции (см. рис. 22f) их длины неравны. Длины двух неравных диагоналей можно рассчитать по следующей формуле:

A=√[(E-F)2+H2]

B=√[(F+D)2+H2]

IV. Операции по сборке типовых узлов из листового металла

Большинство сборок из листового металла - это единичные или мелкосерийные производства, в которых задействовано множество профессий. Процесс сборки часто включает в себя много сварки или других видов обработки соединений, что может легко вызвать послесварочную деформацию. Поэтому измерения следует проводить до сборки, а корректировки и формовку - после сборки. Во время сборки также необходимо корректировать размеры и положение собранных компонентов.

Во время сборки необходимо выбрать прочную и устойчивую площадку для сборки. Плоскость чугунной или стальной платформы, используемой для сборки под сварку, должна составлять ≤1 мм/м2Плоскость всей платформы должна составлять ≤1,5 мм/м2, а плоскостность платформы, собранной из более чем двух платформ, должна составлять ≤2 мм/м2.

Во время сборки используемые измерительные, вспомогательные и подъемные инструменты должны обеспечивать безопасность, точность и разумное использование. Ниже описаны методы работы на примере нескольких типичных узлов из листового металла.

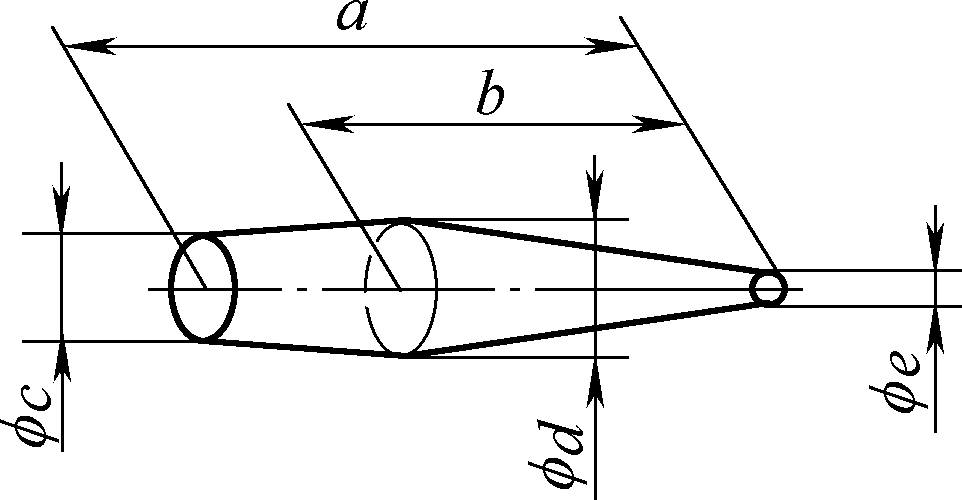

1. Приемы сборки крупных цилиндрических деталей

Большие цилиндрические корпуса обычно свариваются из нескольких цилиндрических секций. Поэтому их сборка фактически включает в себя сварку отдельных цилиндрических секций (в основном сварка продольных швов) и сборку цилиндрических секций (в основном сварка окружных швов).

(1) Сборка продольных швов

Цилиндрические секции обычно изготавливаются и отгружаются как единое целое, поэтому сборка продольных швов обычно завершается в процессе формовки.

После прокатки и сгибания цилиндрического корпуса его продольный шов не может быть идеально правильным. Если стенка цилиндра относительно тонкая, а диаметр большой, он может стать эллиптическим под действием веса цилиндрического тела. Кроме того, возникают такие проблемы, как перекос, неровные края и неравномерные зазоры.

Поэтому перед сваркой продольного шва необходимо устранить или скорректировать различные дефекты. После сварки необходимо устранить все значительные различия в округлости. Конкретные методы работы см. в соответствующем разделе "Техника работы с цилиндрическими валками".

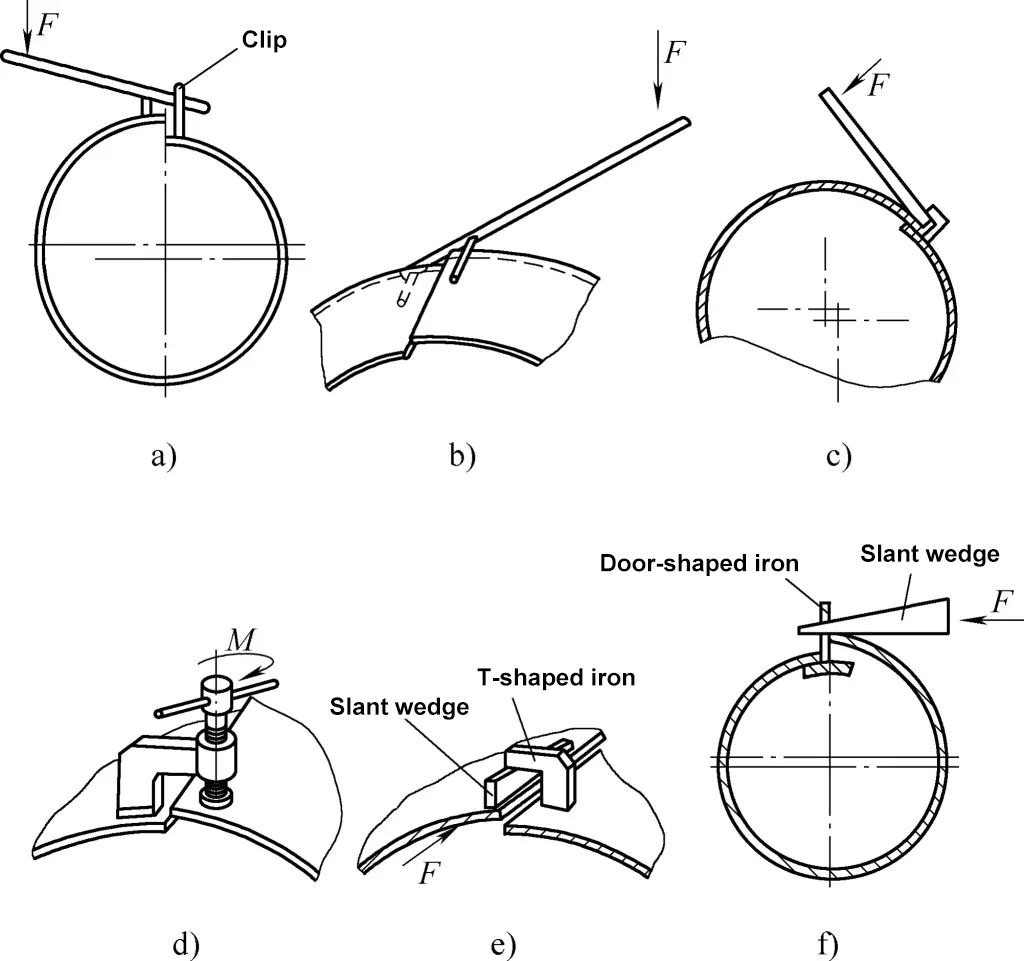

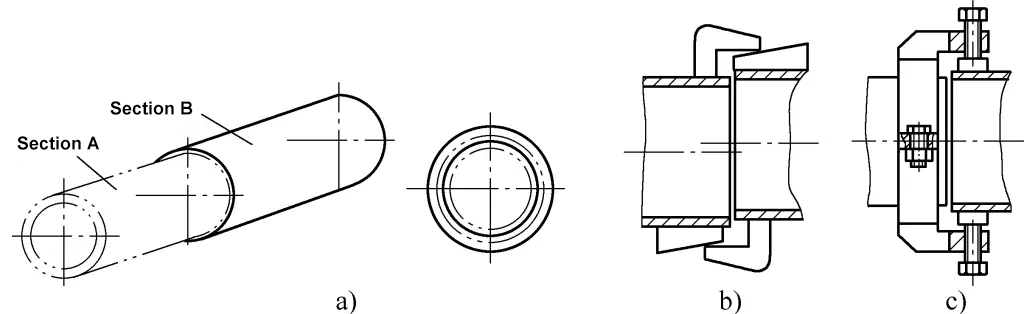

На рисунке 23 показано несколько методов выравнивания кромок цилиндрических тел. На рисунках 24a и 24b показаны широко используемые в производстве методы регулировки продольного шва цилиндра с помощью спирального натяжного устройства и устранения овальной формы тонкостенного цилиндра с помощью кольцеобразного толкателя.

a), b), c) Использование рычага

г) Использование спирального пресса

e) Использование клинового пресса

f) Использование портального утюга

(2) Сборка окружных швов

Если цилиндрический корпус имеет относительно большую длину и состоит из нескольких соединенных цилиндрических секций или имеет торцевые заглушки, установленные на обоих концах, то в местах соединения будут присутствовать окружные сварные швы. Для того чтобы соединенные цилиндры находились на одной осевой линии, а окружные сварные швы торцевых крышек соответствовали техническим требованиям чертежей, необходимо выполнить эффективные сборочные операции на окружных швах. Сборка окружных швов цилиндрических корпусов подразделяется на горизонтальную и вертикальную.

Вертикальный монтаж удобнее горизонтального и не требует большой площадки, но имеет определенные требования к высоте подъема. Выбор конкретного метода зависит от максимальной высоты подъема и максимальной грузоподъемности крана. Если условия позволяют, следует как можно чаще использовать вертикальный монтаж.

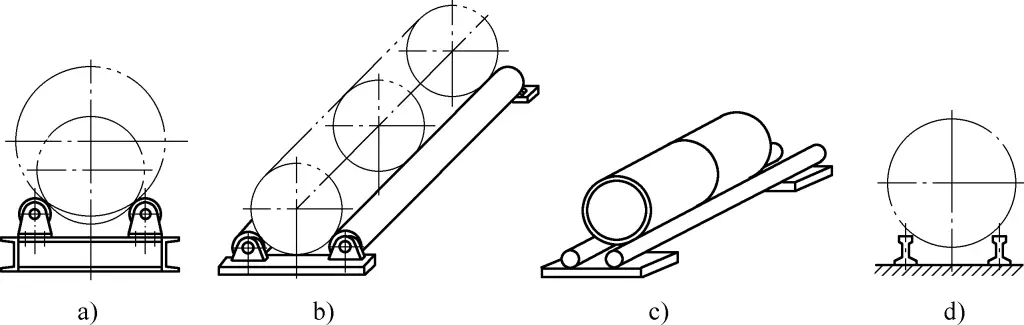

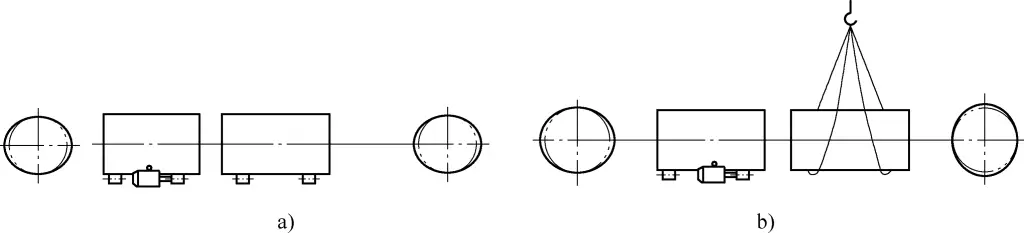

1) Горизонтальная сборка

Формы цилиндрических тел при горизонтальной сборке разнообразны, включая большие и малые диаметры, толстые и тонкие пластины, двухсекционные и многосекционные сборки. Независимо от формы сборки по окружному шву, для обеспечения концентричности участвующих цилиндров и облегчения вращения цилиндрического тела сборочные работы часто выполняются на роликовом стенде.

На рисунке 25a показан ручной роликовый стенд. Чтобы обеспечить концентричность собранных цилиндров, диаметр каждого ролика на роликовом стенде должен быть одинаковым, а боковое расстояние и положение по высоте каждой пары роликов должны быть одинаковыми. Это гарантирует, что каждый ролик находится в горизонтальной плоскости.

Благодаря большому весу самого цилиндрического корпуса для его фиксации при сборке не требуется внешняя сила. Поворот цилиндрического корпуса может осуществляться вручную или с помощью рычага. Для больших или длинных цилиндрических корпусов, чтобы уменьшить трудоемкость ручного вращения цилиндрического корпуса во время сборки, можно также использовать роликовый стенд с приводом.

Если диаметр двух цилиндрических секций невелик, а длина велика, то для предотвращения изгиба цилиндрических секций под действием собственного веса требуется больше опорных роликов. Однако чем больше роликов, тем сложнее обеспечить их расположение в одной горизонтальной плоскости. Поэтому при соединении тонких цилиндрических секций для монтажа можно использовать роликовый стенд, состоящий из двух жестких круглых стальных труб, как показано на рис. 25b (сами ролики могут вращаться).

Если при сборке вращение незначительно, вместо роликов можно использовать форму, состоящую из двух круглых стальных труб (см. рис. 25c) или двух прямых стальных профилей (см. рис. 25d).

Для сборки многосекционных цилиндрических корпусов большого диаметра часто используются роликовые стенды с моторным приводом в сочетании с ручными роликовыми стендами.

Использование вышеуказанных роликовых подставок для сборки позволяет предотвратить изгиб всего цилиндрического корпуса. Однако при наличии отклонений диаметра или локальных дефектов вокруг цилиндрического корпуса невозможно обеспечить концентричность всего цилиндрического корпуса и полное совпадение поверхностей. В таких случаях при сборке необходимо вносить коррективы. Если между двумя цилиндрическими секциями имеется отклонение по диаметру, секцию с меньшим диаметром следует приподнять во время сборки, чтобы обеспечить равномерное отклонение толщины стенок и добиться концентричности.

① Принципы горизонтальной сборки.

При горизонтальной сборке цилиндрического корпуса сборка каждого компонента должна основываться на принципе выравнивания эллиптических форм, образованных цилиндрическим корпусом, при этом длинная ось должна совпадать с длинной осью, а короткая ось - с короткой осью. Таким образом, даже если эллиптичность велика, она не повлияет на сборку; и наоборот, даже если эллиптичность мала, она не способствует сборке.

На рис. 26a показан правильный метод сборки, при котором две небольшие цилиндрические секции устанавливаются на роликовый стенд с приводом и ручной роликовый стенд соответственно. Поскольку каждая вращающаяся стойка может обеспечить равную высоту и равный пролет, а направление силы одинаково, образуя однонаправленный эллипс, несоосность мала, что обеспечивает соблюдение требований к монтажу.

На рис. 26b показан неправильный метод сборки, при котором одна цилиндрическая секция помещается на роликовый стенд с приводом, а другая подвешивается с помощью крана. Различные направления сил образуют двунаправленные эллипсы, причем первый образует эллипс с длинной осью в горизонтальном направлении, а второй - эллипс с длинной осью в вертикальном направлении. Несоосность велика, что затрудняет сборку, а значит, трудно обеспечить качество сборки.

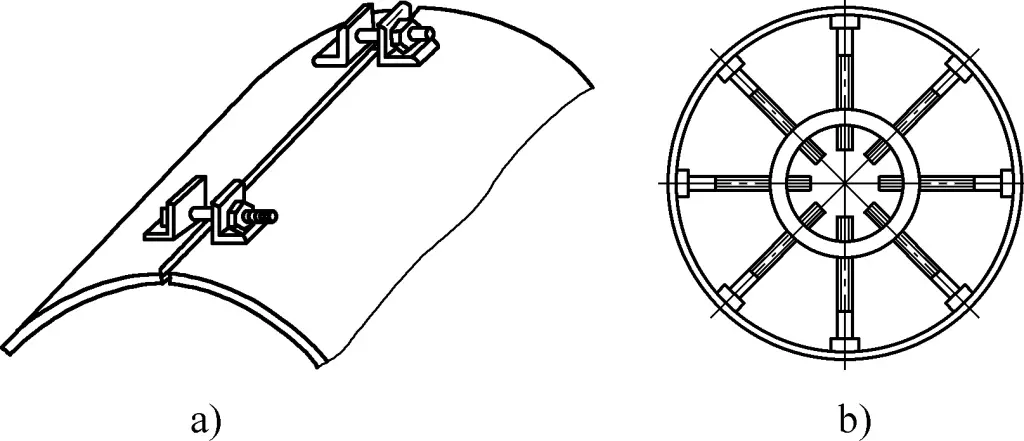

② Макетирование и проектирование сборочных пресс-форм.

Исходя из практического опыта, активная форма должна располагаться в середине (см. рис. 27a), а не в конце, поскольку вес в конце слишком мал, что приводит к недостаточному давлению и слишком малому трению, затрудняющему вращение цилиндрического тела.

Конструкция пресс-формы включает в себя главным образом проектирование ее высоты и пролета. При условии обеспечения одинаковой высоты каждой вращающейся стойки, пролет также должен быть одинаковым. Это гарантирует, что эллиптичность, формируемая на обоих концах, будет в основном одинаковой. Угол пролета составляет от 45° до 60° (см. рис. 27b, 27c). При контроле можно использовать комбинацию измерений с помощью линейки и рисования линий, чтобы убедиться, что каждая пресс-форма имеет одинаковую высоту, одинаковый пролет и параллельна.

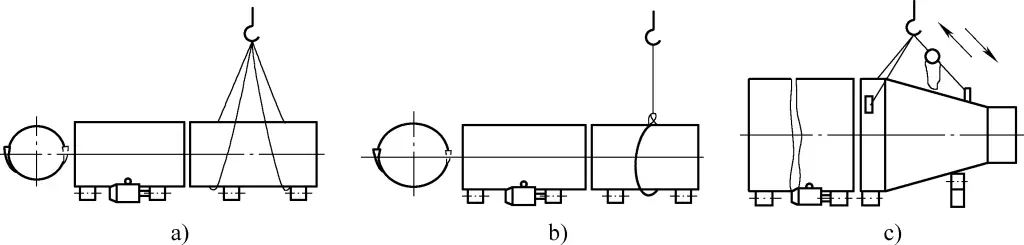

Основные методы подъема цилиндрических тел показаны на рисунке 28, где на рисунке 28a показан подъем с помощью двойной веревки, на рисунке 28b - подъем с фиксацией одной веревки, а на рисунке 28c - подъем с помощью подъемных проушин и цепных блоков. Конкретный метод должен определяться в зависимости от конкретной ситуации.

③ Регулировки при горизонтальной сборке.

В процессе сборки цилиндрического корпуса часто требуется регулировка из-за таких дефектов, как эллиптичность, несоосность и неравномерные зазоры. Основные методы регулировки следующие.

Метод регулировки овальности. На рисунке 29 показаны распространенные методы регулировки овальности. На рисунке 29a показан метод цепного блока, при котором два подъемных ушка привариваются в направлении максимальной главной оси. Прикладывая усилие через канаты, главная ось укорачивается, а малая удлиняется, тем самым регулируя овальность. На рис. 29b показан метод домкрата, при котором домкрат и толкающий стержень размещаются на максимальной малой оси. После приложения силы минорная ось расширяется, а главная ось укорачивается, тем самым регулируя овальность.

Методы обработки неравномерных зазоров. На рисунке 30 показаны общие методы обработки неравномерных зазоров. Когда зазор в нижнем или горизонтальном положении является подходящим, но верхний зазор велик, в подходящий зазор можно поместить точечную сварку, а затем использовать подъемную силу крана для уменьшения верхнего зазора, как показано на рисунках 30a и 30b. Когда средний зазор подходит, но нижний зазор велик, точечный сварной шов может быть размещен в подходящем зазоре, а затем домкрат или кран может быть использован для уменьшения нижнего зазора, позволяя верхнему зазору естественно расширяться, как показано на рисунках 30c и 30d.

Методы обработки больших разрывов в среднем диапазоне. Для дефектов с большими зазорами в среднем диапазоне можно использовать метод цепных блоков, как показано на рисунке 31.

Методы обработки небольших зазоров в среднем диапазоне. Для небольших зазоров в среднем диапазоне сначала можно использовать позиционирующие сварочные приспособления, а затем использовать такие инструменты, как домкраты и клинья, чтобы расширить зазор. На рисунке 32a показан метод домкрата, на рисунке 32b - метод клина, а на рисунке 32c - метод прямого и обратного винтового стержня (резьба на обоих концах на рисунке направлена в противоположные стороны).

Методы устранения несоосности. Помимо вращения цилиндра и регулировки подъемной силы и положения крана для устранения несоосности можно также использовать методы, показанные на рисунке 33. На рисунке 33a показан метод клина, на рисунке 33b - метод домкрата, на рисунке 33c - метод спирального прижимного коня, а на рисунке 33d - метод клина плюс прижимной конь.

Методы обеспечения величины смещения. Из-за различий в процессах резки, прокатки и сварки окружности торцов кольцевых швов цилиндров могут быть не одинаковыми, что приводит к смещению.

Поэтому перед сборкой цилиндра следует измерить окружности с обеих сторон каждого кольцевого сварного шва цилиндра, чтобы определить соответствующие отклонения длины в развернутом виде, которые затем преобразуются в отклонения диаметра, чтобы найти диапазон величин смещения. Регулируя величину смещения, можно равномерно распределить эти отклонения по окружности (см. Рисунок 34a). Методы регулировки величины смещения показаны на рисунках 34b и 34c. На рисунке 34b показан метод регулировки клиньями, а на рисунке 34c - метод регулировки болтами.

2) Вертикальная сборка

Преимущество вертикальной сборки не только в том, что она занимает небольшую площадь, но и в том, что она позволяет легко наблюдать за дефектами, проявляющимися вокруг цилиндра, и облегчает погрузочно-разгрузочные работы. При вертикальной сборке цилиндра обычно требуется подъемное оборудование для помощи в сборке, а также некоторые простые и легкие вспомогательные инструменты для координации.

① Методы выравнивания.

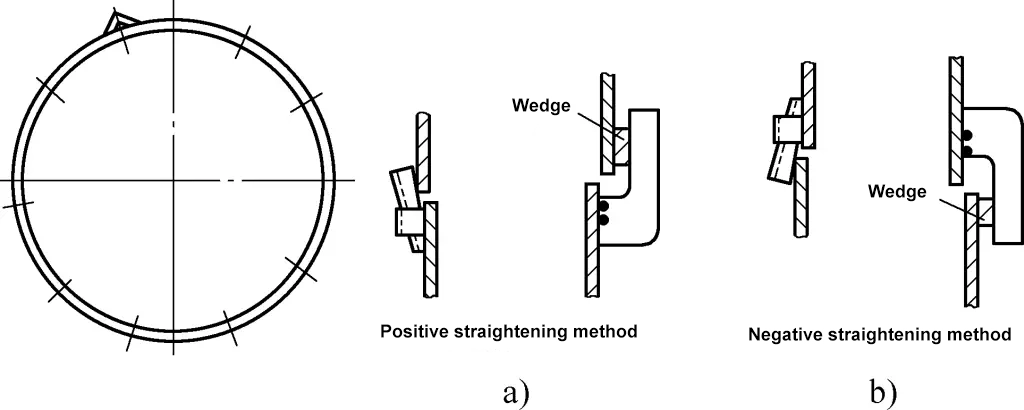

Существует примерно три метода вертикального выравнивания: первый - метод выравнивания с помощью наклонного клина, второй - метод четырехточечной фиксации, третий - метод комплексного лечения. Выбор метода зависит от диаметра и толщины пластины цилиндра.

Метод выравнивания по наклонному клину. На рисунке 35 показана схема метода выравнивания с помощью наклонного клина. Этот метод обычно подходит для цилиндров с меньшим диаметром и более тонкими пластинами. Обычно нет необходимости измерять окружности обоих концов или рассчитывать величину несоосности. Если величина несоосности и зазор отрегулированы таким образом, что они равны за один прием, для их устранения можно выполнить позиционную сварку.

Обычно используется метод положительной коррекции (см. рис. 35a), поскольку для коррекции удобно прикладывать усилие молотком. Только в отдельных тупиковых зонах используется метод обратной коррекции (см. Рисунок 35b), так как метод обратной коррекции не удобен для приложения усилия молотком. Следует отметить, что не следует использовать метод положительной коррекции только потому, что верхний конец высок, или метод обратной коррекции только потому, что нижний конец высок, так как исправление верхней высоты неизбежно приведет к уменьшению нижней высоты в этой точке.

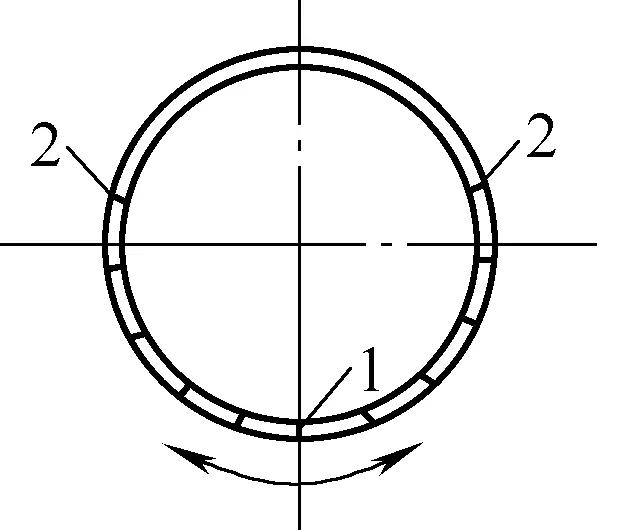

Метод четырехточечной фиксации. Метод четырехточечной фиксации включает в себя измерение внешней окружности верхнего и нижнего концов и деление ее на четыре равные части, обозначение степени каждого деления, а затем ручное проталкивание для выравнивания соответствующих градусных линий. После позиционной сварки для фиксации четырех градусных линий позиционная сварка выполняется на каждом участке в соответствии с заранее установленной величиной несоосности (см. рис. 36). Этот метод в основном используется для тонкостенных цилиндров с низкой жесткостью, так как их легко выколотить и сдвинуть.

Метод комплексной обработки. Метод комплексной обработки начинается с первой точки позиционного шва и продолжается последовательно вдоль одной стороны или поочередно вдоль обеих сторон (в зависимости от посадки) в соответствии с заранее заданной величиной смещения при позиционной сварке.

Для определения величины смещения используйте метод линейки, визуальный контроль или тактильный метод. Когда позиционная сварка достигает 1/2 или 2/3 окружности, величина смещения оставшейся окружности определяется заново, и позиционная сварка продолжается в соответствии с этой величиной смещения или выполняется с помощью метода выравнивания наклонным клином, как показано на рисунке 37.

1Начальная точка фиксации

2-Конечная точка первого позиционирующего шва

② Регулировка вертикальной сборки.

Один и тот же цилиндр часто требует регулировки для устранения таких дефектов, как несоосность, избыточные или недостаточные зазоры при вертикальном выравнивании кольцевых швов. Основные методы регулировки следующие.

Методы устранения различных дефектов с помощью крана. Регулируя положение крана и подъемную силу, можно устранить все дефекты выравнивания. Движением крюка вверх и вниз можно отрегулировать размер зазора, а движением крюка влево, вправо, вперед и назад можно отрегулировать несоосность. Эффект будет лучше в сочетании с гибким использованием приспособлений, как показано на рис. 38.

Методы обработки несоосности. Для устранения несоосности можно использовать методы, показанные на рисунке 39. На рисунке 39a показано использование клинового утюга для поднятия давления, или использование утюга с плоским носом для выколачивания, или использование обоих методов. На рисунке 39b показан метод подъема давления с помощью спирального пресса, который прост и удобен в применении и требует только позиционной сварки переднего конца опорной плиты для фиксации основания.

На рисунке 39c показано использование небольшого ломика с плоским носом для снятия давления, который в основном подходит для работы с тонкостенными цилиндрами и цилиндрами с небольшим смещением. На рисунке 39d показан метод "клин плюс пресс-конек", который прост в эксплуатации и обладает хорошими рабочими характеристиками.

Методы обеспечения равномерных и постоянных зазоров. При горизонтальном или вертикальном выравнивании окружной зазор должен быть равномерным, чтобы обеспечить прямолинейность. Поэтому используемый метод сварки должен обеспечивать необходимый зазор.

Например, при использовании электродуговой сварки необходимо оставлять зазор 3-5 мм для проплавления. Перед позиционной сваркой в качестве щупа следует использовать электрод диаметром ϕ3,2 мм, а позиционную сварку можно выполнять только после прохождения контроля. При использовании дуговая сварка под флюсомБлагодаря высокой проникающей способности зазор не требуется. Если возникают неравномерные зазоры, следует использовать подъемную силу крана для регулировки в начале позиционной сварки. Если регулировка будет произведена после того, как позиционная сварка достигнет половины окружности, эффект будет незначительным.

Поэтому с самого начала позиционной сварки необходимо обращать внимание на равномерность зазора. Если после того, как позиционная сварка достигла половины окружности, возникает несоответствие в зазоре, а регулировка подъемной силы крана неэффективна, можно использовать следующие методы: метод уменьшения зазора между цепными блоками, метод домкрата, метод клина, метод прямого и обратного винтового стержня.

Наконец, если небольшие зазоры или смещения не соответствуют требованиям, единственное средство - отшлифовать или вырезать многие точки сварки, позволяя большему числу окружностей участвовать в распределении величины смещения, пока величина смещения не окажется в пределах допуска. Затем выполните позиционную сварку в соответствии с вновь определенными величиной смещения и зазором.

2. Сборка сферической крышки в цилиндрические части

В соответствии с принципами формирования и обработки цилиндрических тел, независимо от размера и толщины, цилиндрические тела подвергаются значительной деформации после прокатки и сварки. Даже после коррекции круга их поперечное сечение не может быть идеальной окружностью. На самом деле точность обработки различных компонентов из листового металла невысока, и для завершения большинства сборок требуется корректировка.

Обычно существует два метода сборки сферических крышек в цилиндрические корпуса: первый - метод покрытия, при котором головка вырезается по материалу сетки (на 4 мм меньше расчетного диаметра). Необходимым условием для этого метода является то, что расстояние от кольцевого шва выравнивания предпочтительно должно быть больше 1000 мм. Перед установкой овальность цилиндра должна быть скорректирована в пределах допуска. Второй метод не учитывает округлость цилиндра и разрезает его на идеальную окружность на 4 мм меньше расчетного диаметра, с соответствующими мерами при последующей сборке и сварке.

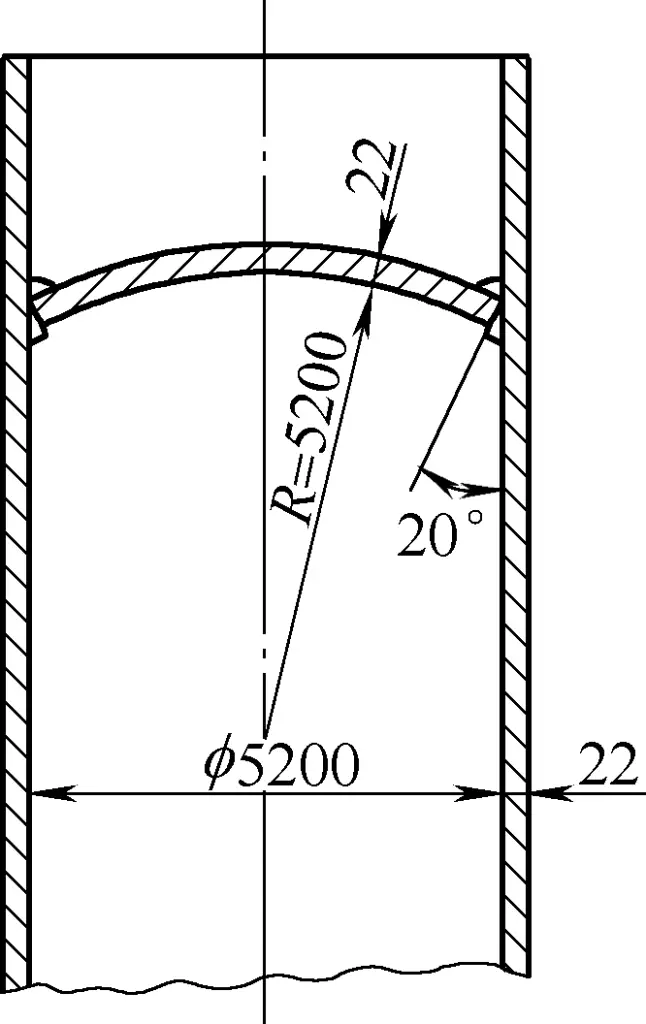

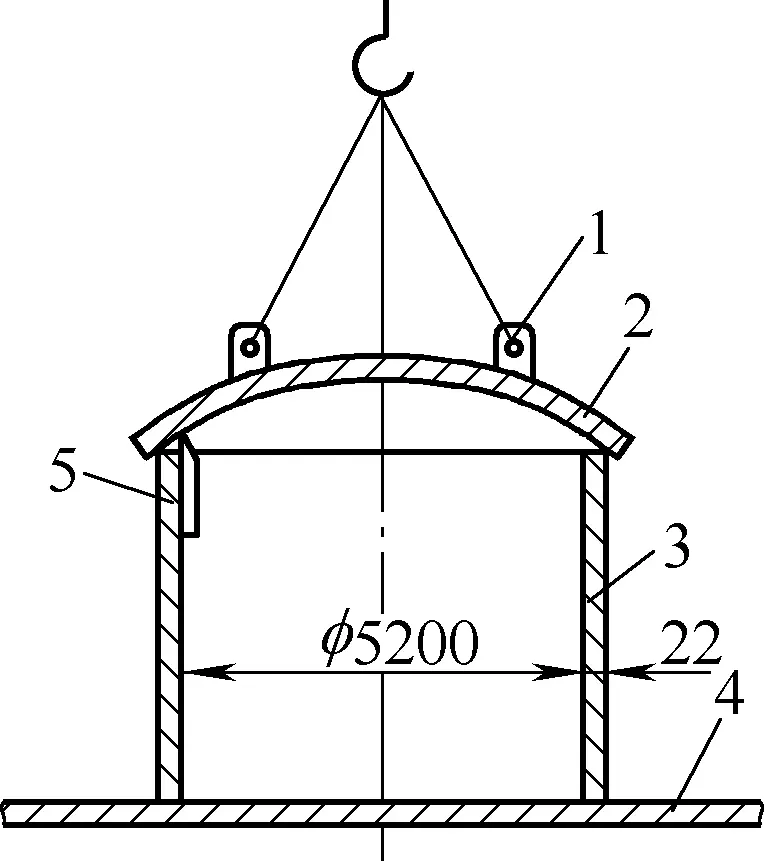

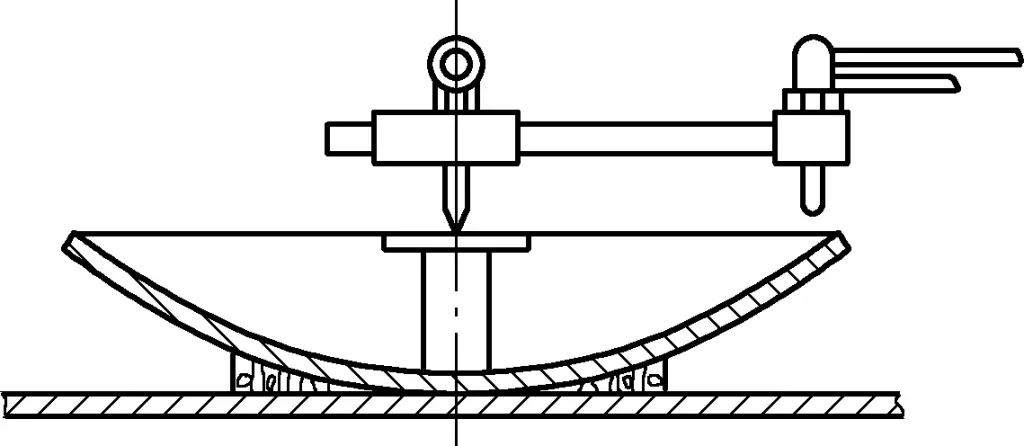

На рисунке 40 показан чертеж конструкции сферического колпачка внутри цилиндра. Далее на этом примере описывается техника выполнения сборочных операций.

(1) Метод покрытия для материала сетки для резки головы

Все головки с изогнутой поверхностью должны иметь достаточный припуск на резку, поскольку после резки они должны подвергнуться сращиванию, выравниванию и прессованию. Если при сращивании были допущены ошибки, то при прессовании они будут еще больше, например, слишком глубокие или слишком мелкие, слишком большая или слишком малая кривизна, растяжение или сжатие в разной степени и т. д. Кроме того, разница в материале и температуре нагрева влияет на точность резки, поэтому необходимо оставлять достаточный запас для вторичной резки после прессования и формовки.

1) Метод маркировки.

На рисунке 41 показан способ раскроя методом накрывания. При расположении кольцевых швов расстояние между кольцевым швом головки и кольцевым швом цилиндра должно быть как можно больше, обычно более 1 м. При слишком близком расположении жесткость будет слишком высокой, что повлияет на выравнивание кольцевого шва цилиндра.

1-Подъемная проушина

2-Сферический колпачок

3-цилиндровый

4-Платформа

5 Длинная каменная ручка

После того как закругленная головка поднята на вставляемый цилиндр, с помощью плосконосого длинного каменного пера аккуратно нанесите метки вдоль внутренней стенки цилиндра (лучше резать по внутренней стороне линии). После разметки необходимо сделать соответствующие отметки положения для обоих цилиндров, а после подъема вставить их в соответствии с отметками, минимизируя перекос.

2) Расположение подъемных проушин.

Поскольку головка имеет круглую форму, горизонтальные и вертикальные координаты четырех подъемных проушин должны быть одинаковыми. Цель установки четырех подъемных проушин - сбалансировать головку во время подъема и обеспечить возможность независимой точной настройки любого положения. Расположение подъемных проушин показано на рисунке 42.

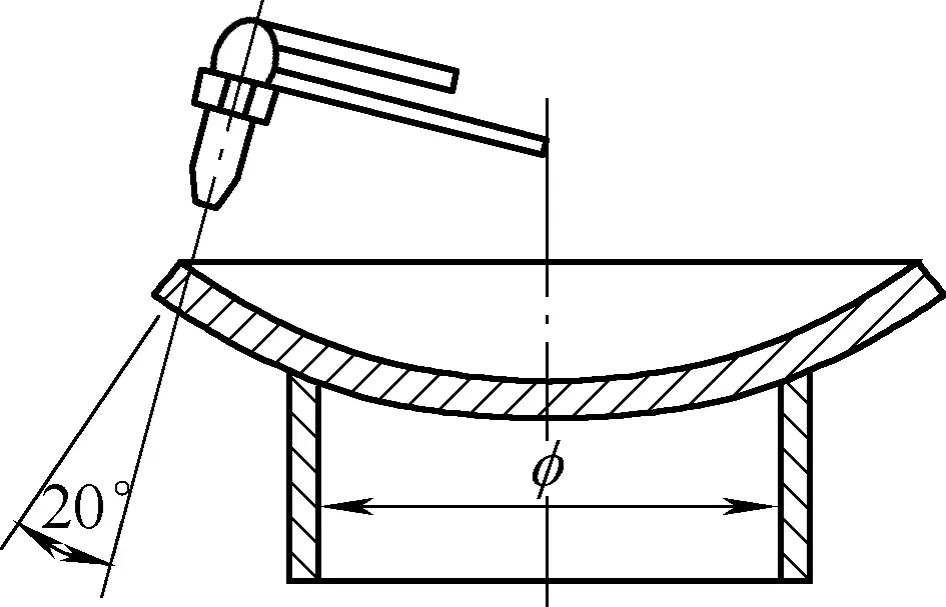

3) Метод резки.

На рисунке 43 показана схема ручного метода резки. Поместите головку с отмеченной линией реза вверх на цилиндр, чтобы повысить ее устойчивость и сделать ее примерно ровной. Во время резки наклоните режущую насадку внутрь под углом (около 20°), чтобы соблюсти требования к проектному скосу.

(2) Метод прямой резки на идеальный круг

Вырезать прямо в идеальный круг - значит, не учитывая округлость цилиндра, вырезать его в идеальный круг размером менее 4 мм от диаметра дизайна. Он на 4 мм меньше диаметра конструкции, оставляя зазор в 2 мм с каждой стороны. Хотя этот зазор заранее определен, поскольку цилиндр может не быть идеальным кругом, он может не подойти из-за чрезмерной овальности. В этом случае можно использовать цепной блок для уменьшения длинной оси и увеличения короткой оси, чтобы цилиндр поместился.

После подгонки некоторые участки могут не иметь зазоров, в то время как другие могут иметь слишком большие зазоры для сварки. В этом случае, помимо продолжения использования цепного блока для регулировки зазора, можно также использовать клиновое железо для его регулировки, обеспечивая свариваемость самого большого зазора.

Метод вырезания идеального круга с помощью кругореза показан на рис. 44. После разметки линии на земле для резки можно использовать воздушную строжку, позволяющую наклонять режущую насадку наружу, чтобы срезать угол скоса за один проход, или использовать фрезу для вертикальной резки с последующим снятием дополнительного скоса.

(3) Методы регулировки сборки

В соответствии с требованиями проекта отметьте линию расположения головки на внутренней стенке цилиндра, затем отрезанную головку можно поднять в цилиндр для сборки. Во время сборки выпуклая сторона может быть обращена вверх или вниз, но лучше, чтобы выпуклая сторона была вниз. Это связано с тем, что так легче выравнивать по позиционной линии, корректировать дефекты и выполнять прихваточную сварку.

При сварке сначала можно выполнить прихваточный шов в линейном положении, а затем продолжить сварку. При сборке различные дефекты могут быть устранены следующими методами.

1) При сборке и сварке может произойти неравномерное прилегание из-за чрезмерной овальности, поэтому овальность следует отрегулировать перед установкой. На рисунке 45a показан метод использования цепного блока для регулировки больших зазоров и овальности, т. е. подтягивания в направлении длинной оси для уменьшения площади большого зазора.

Кроме того, из-за локальной чрезмерной овальности он все еще может не прилегать гладко. На рис. 45b показан метод использования клинового утюга для корректировки входных дефектов, т. е. уменьшение участка с большим покрытием за счет действия клинового утюга для придания ему формы.

2) Если положение головки немного завышено, его можно отрегулировать ударами кувалды; если оно значительно завышено, его можно прижать вниз с помощью метода клинового железа, показанного на рисунке 45c, или отрегулировать с помощью метода цепного блока, показанного на рисунке 45d.

1 - Регулировка больших зазоров

2 - Отрегулируйте овальность перед установкой

3) Если головка расположена слишком низко, ее можно приподнять с помощью эксцентрикового метода подъема, чтобы выровнять по отмеченной линии перед фиксацией прихваточной сваркой, как показано на рис. 45e.

4) Если монтажный зазор слишком мал и его трудно перемещать, для микрорезания можно использовать газовую резку.

5) Если после сборки местный зазор слишком велик, что делает сварку невозможной, можно использовать метод цепного блока, чтобы подтянуть диаметр с большим зазором ближе, уменьшив зазор, при этом область малого зазора также увеличится.

3. Сборка винтовых лестниц для резервуаров для хранения

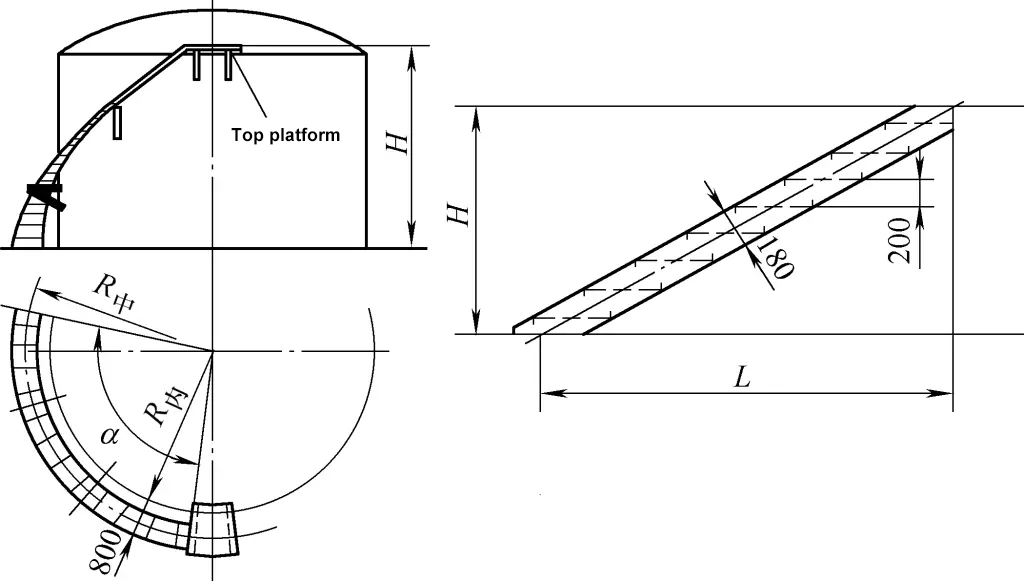

Винтовая лестница - это аксессуар на резервуаре для хранения, имеющий цилиндрическую спиральную структуру. Производство винтовой лестницы включает в себя в основном три аспекта: во-первых, расчет расширенного размера винтовой лестницы, во-вторых, сборка сварка, и в-третьих, установка.

Правильный расчет развернутого размера винтовой лестницы является предпосылкой для обеспечения качества конструкции, а монтажная сварка - главным фактором обеспечения монтажа. Поэтому перед раскроем винтовой лестницы необходимо тщательно проверить размеры чертежа, рассчитать точный развернутый размер путем компоновки и освоить правильный метод сборки для обеспечения качества монтажа.

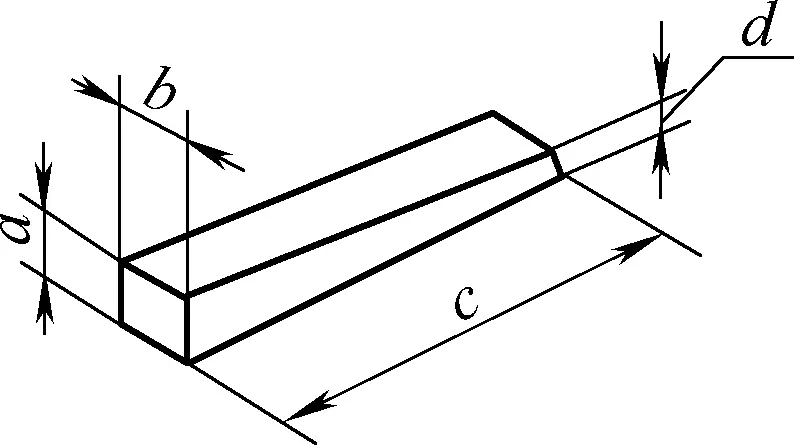

(1) Расширенная резка

С точки зрения структуры винтовой лестницы, центральные линии двух ее боковых пластин и центральная линия проступи могут быть представлены в виде прямой спиральной поверхности. Центральная линия протекторной пластины является генератрицей винтовой поверхности. Расширение правой винтовой поверхности представляет собой круговую кольцевую поверхность, превышающую радиус резервуара для хранения, который является радиусом образующей дуги при сборке винтовой лестницы.

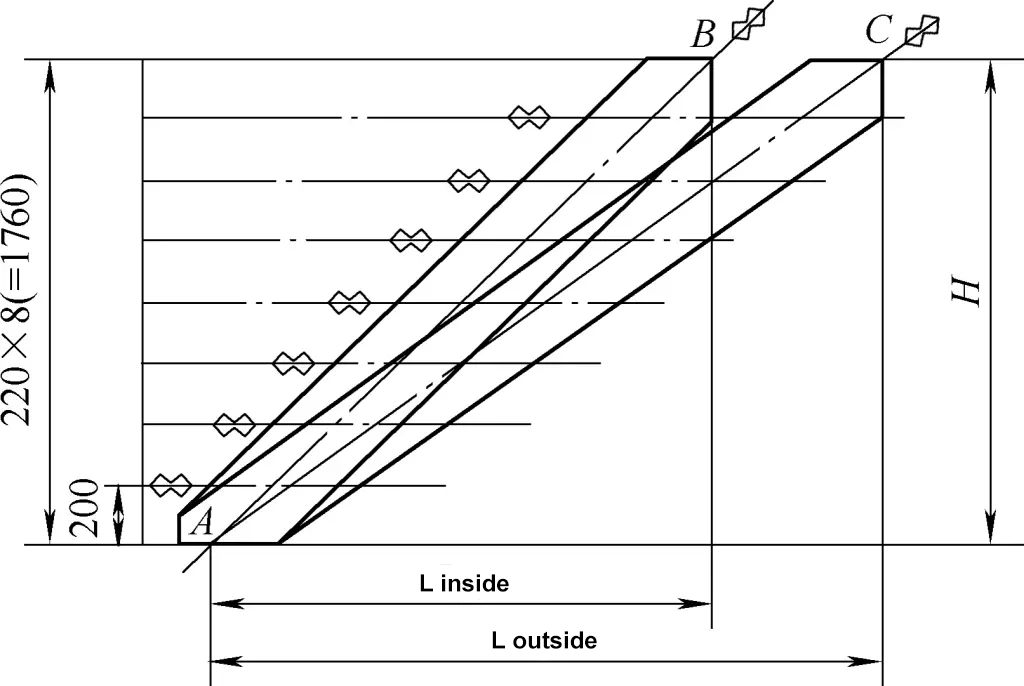

Винтовая лестница резервуара для хранения показана на рисунке 46. На виде в плане угол α, заключенный в винтовой лестнице, называется углом заворота винтовой лестницы, H - высота винтовой лестницы, а L - длина дуги, заключенная в диапазоне угла α на центральной линии винтовой лестницы. Поскольку угол подъема центральной линии винтовой лестницы постоянен, ее центральная линия должна быть развернута в прямую линию.

Центральная линия протекторной пластины должна отвечать двум условиям: во-первых, каждая центральная линия в плане должна находиться на радиальной линии, проходящей через центр резервуара, а во-вторых, два конца центральной линии протекторной пластины должны находиться на центральной линии внутренней и внешней боковых пластин и в одной горизонтальной плоскости. Таким образом, три центральные линии боковых пластин и протекторной пластины являются основными данными для расширенного раскроя и сборки винтовой лестницы. Расширение и разметка боковых пластин винтовой лестницы показаны на рисунке 47.

Среди них Lвнутренняя и Lвнешний длины дуги плоскости осевых линий внутренней и внешней боковых пластин в диапазоне углов поворота, H - высота винтовой лестницы, AB и AC - расширенные длины осевых линий внутренней и внешней боковых пластин. Расчетные формулы для таких параметров, как Lвнутренняя, Lвнешний, H и α можно найти в технологиях гибки спиральных компонентов.

В соответствии с требуемой шириной боковых пластин на чертеже (обычно около 180 мм) отметьте краевые линии боковых пластин по обе стороны от центральной линии, после чего можно разметить шаблон стыка внутренней и внешней боковых пластин.

Разделите высоту H винтовой лестницы поровну на высоту между каждыми двумя пластинами проступи (обычно 200-240 мм) и проведите горизонтальные линии. Отрезки линий, полученные на боковых пластинах, являются центральными линиями сборки проступей, внутренней и внешней боковых пластин. Высота верхнего и нижнего концов должна регулироваться в зависимости от соединения с платформой, на что следует обратить особое внимание при планировке и изготовлении винтовой лестницы.

(2) Сварка при сборке

После того как плита проступи винтовой лестницы спрессована и отформована, ее можно собирать. Перед сборкой две боковые пластины следует выпрямить, так как неровные боковые пластины повлияют на точность разметки и сборки. Если позволяют условия, после формовки боковые пластины можно прокатать на станине в соответствии с вертикальным направлением.

Отметьте линии сборки протекторной пластины на внутренней и внешней боковых пластинах в соответствии с размерами, как показано на рис. 48a. Как правило, сборка сначала наружной боковой пластины менее трудоемка, чем сборка сначала внутренней боковой пластины. После установки и приварки центральной пластины на внешнюю боковую пластину в соответствии с линией, используйте гнущуюся линейку для обеспечения вертикальности протекторной и боковой пластин и закрепите все протекторные пластины прихваточной сваркой от центра к обеим сторонам.

Затем поднимите боковые пластины и закрепите протекторные пластины прихваточной сваркой от центра к обеим сторонам в соответствии с линией. Во время прихваточной сварки используйте зажимы, чтобы зафиксировать боковые пластины в круг по линии дуги, и убедитесь, что центральная линия протекторной пластины находится на радиальной линии радиуса дуги, как показано на рис. 48b.

1, 5 - центральная линия протекторной пластины

2, 6-протекторная пластина

3, 7 Боковая пластина

4 - Центральная линия боковой пластины

8 Крепежный зажим

Монтажная форма может иметь форму, показанную на рисунке 49, или другие формы.

После полного формирования диагональ винтовой лестницы можно набить, чтобы придать ей определенный изгиб, а затем выполнить сварку. Обратная сторона сваривается таким же образом. Чтобы винтовая лестница легко формировалась и была точной при установке, перила винтовой лестницы обычно устанавливаются после того, как винтовая лестница установлена на место.

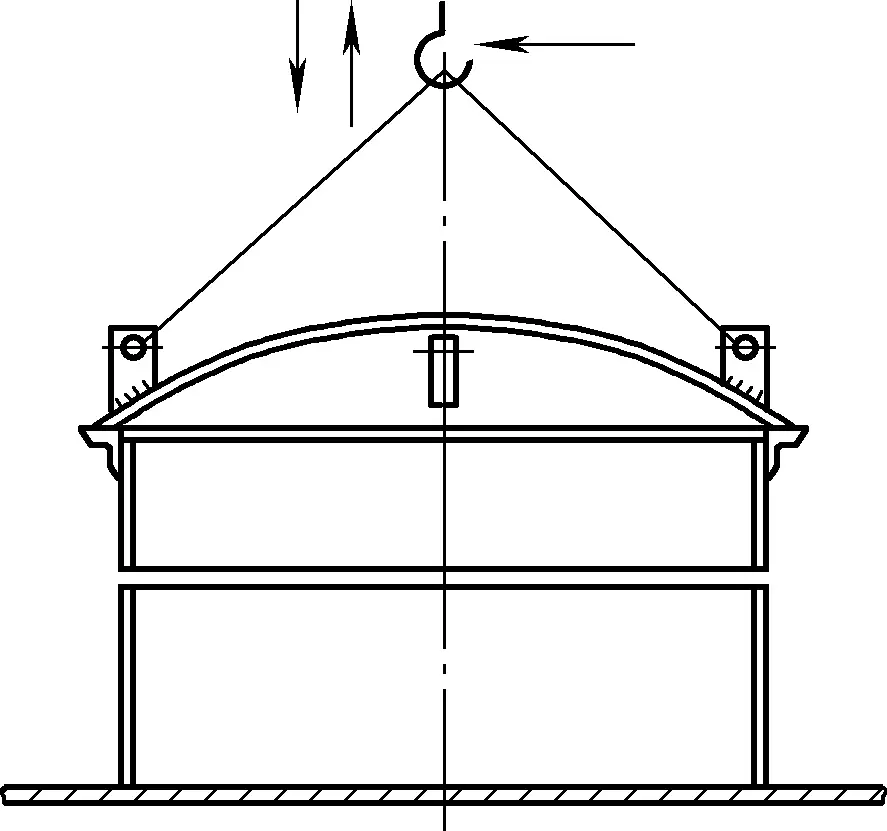

(3) Установка

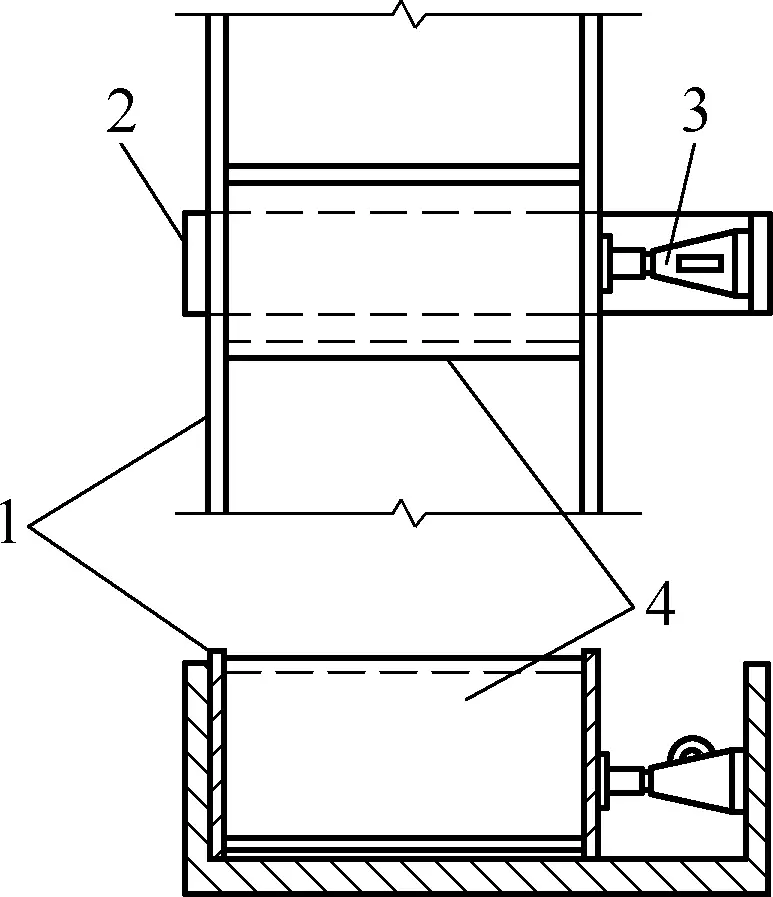

Монтаж винтовой лестницы обычно включает в себя крепление верхней части с помощью стального проволочный трос и регулировка нижней части с помощью цепного блока, как показано на рисунке 50.

При подъеме сначала соберите две боковые пластины в верхней части с помощью болтов. Во время сборки можно использовать кран и цепной блок для установки болтов в верхней части, а затем использовать цепной блок для постепенного позиционирования винтовой лестницы. При условии правильного размера резки и сборки, после установки верхней части винтовая лестница может естественным образом изменить форму и положение благодаря напряжению, образовавшемуся в результате сварки, когда цепной блок постепенно опускается.

4. Сборка сферических резервуаров

Деление внешнего вида сферических резервуаров аналогично делению глобуса, который можно разделить на экваториальную полосу, две умеренные зоны и полярные области. Для создания полного сферического резервуара часто требуется соединить и сварить несколько сферических сегментов.

Для сферических резервуаров разных размеров и назначений используются различные методы поддержки, включая опорные колонны в экваториальной позиции и опоры на дне сферического резервуара. Из-за большого диаметра сферических резервуаров их поворот, подъем и транспортировка во время установки очень затруднены, поэтому для установки обычно используется метод навала.

Хотя процедуры сборки сферических резервуаров разных диаметров и способов опоры различаются, в целом процесс сборки является последовательным. В целом сборка сферических резервуаров происходит следующим образом: монтаж фундамента → возведение строительных лесов → монтаж опорных колонн (или опор) → сборка сферического резервуара → проверка → термообработка → монтаж различных аксессуаров сферического резервуара (таких как винтовые лестницы, перила и т. д.) → испытания.

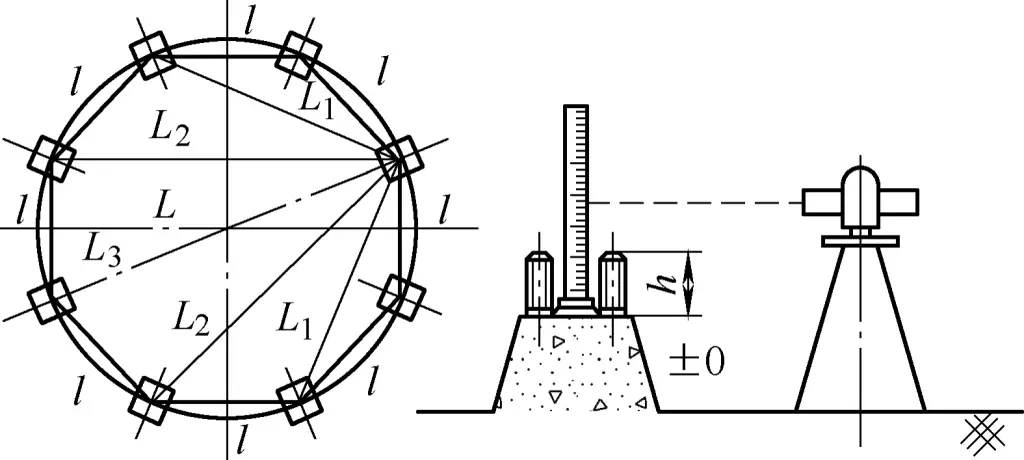

На рисунке 51 показаны элементы и методы проверки фундамента определенного сферического резервуара. Для фундамента сферического резервуара с опорными колоннами в экваториальном положении геометрические размеры, высота, анкерные болты и т. д. каждой части фундамента сферического резервуара должны быть проверены в соответствии с проектными требованиями до подъема опорных колонн. Только после прохождения проверки можно приступать к подъему.

В таблице 3 показаны элементы проверки и допуски для фундамента сферического резервуара. Аналогично, фундамент, опирающийся на нижнее положение сферического резервуара, также должен быть проверен перед переходом к следующему процессу.

Таблица 3 Элементы контроля и допуски для фундамента сферического резервуара (единицы измерения: мм)

| Предметы осмотра | Допуски | Примечания |

| Расстояние между анкерными болтами | ±2 | - |

| Длина хорды между опорными колоннами | ±1 | l |

| Длина радиальной хорды между опорными колоннами | ±2 | L1~4 |

| Диаметр между опорными колоннами | ±3 | L |

| Ровность поверхности фундамента опорной колонны | ±2 | - |

| Эффективная длина болтов | 0~+2 | h |

(1) Методы сборки сферических резервуаров

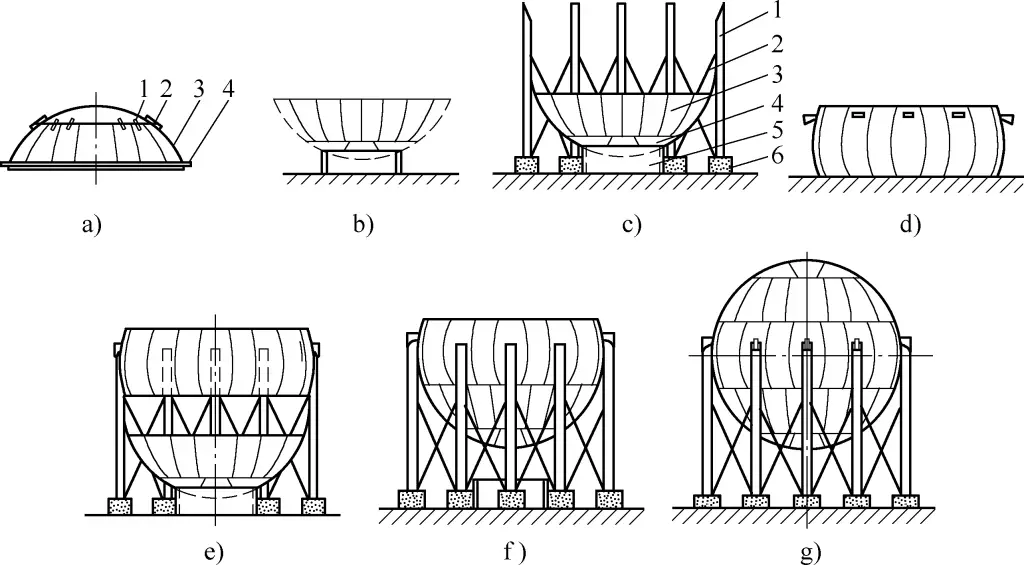

Хотя сферические резервуары устанавливаются методом навала, методы сборки различаются в зависимости от диаметра сферического резервуара. Как правило, существует три метода: метод сборки полос, метод сборки полусфер и метод сборки сегментов.

1) Метод сборки ленты

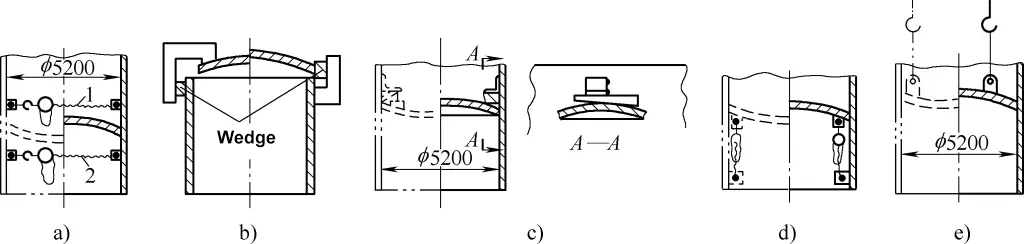

Сборка с разделенными полосами, также известная как кольцевая или сегментированная сборка. Она предполагает разделение всей сферы на пять частей: экваториальную полосу, верхнюю умеренную зону, нижнюю умеренную зону, верхнюю полярную шапку и нижнюю полярную шапку. Сначала лепестки сферы свариваются в эти пять частей на наземной платформе, затем верхняя и нижняя умеренные зоны и полярные шапки собираются на платформе на месте, временно поддерживаются, и привариваются опоры и полосы бака сферы.

Этот метод подходит для общей сборки малых и средних сферических резервуаров диаметром менее 12 м. Процесс сборки разделенной полосы показан на рисунке 52, а технологические нормативы для сегментной сборки сферических резервуаров приведены в таблице 4.

a) Нижняя часть в сборе

b) Нижняя часть, расположенная по центру фундамента

c) Часть опоры колонны, закрепленная на фундаменте

г) Средняя часть экваториальной полосы

e) Ножка колонны и экваториальная сборка

f) Нижняя секция и экваториальная сборка

g) Верхняя секция и экваториальная сборка

a) На рисунке:

1-полярный колпачок

2-Усилительная пластина

3-Температурная зона

4-Усиливающий обруч

в) На рисунке:

1-колоночная стопа

2-Стяжка

3Нижний умеренный пояс

4-Нижняя полярная шапка

Рамка для пластин с 5 кольцами

6-Фундамент

Таблица 4 Технологический регламент сегментной сборки сферических резервуаров

| Серийный номер | Содержание процесса | Оборудование |

| 1 | Предварительная сборка сегментов: ① Предварительная сборка экваториальной ленты; ② Предварительная сборка верхней и нижней зон умеренного климата; ③ Предварительная сборка верхней и нижней полярных шапок и их фиксация с помощью усиливающих пластин, позиционная сварка | Монтажная платформа, 50-тонный автокран, сварочный аппарат AX-320 |

| 2 | Верхняя и нижняя секции в сборе: ① Сборка верхней полярной шапки и верхней умеренной зоны; ② Сборка нижней полярной шапки и нижней умеренной зоны | Монтажная платформа, 50-тонный автокран, сварочный аппарат AX-320 |

| 3 | Сварка: ① Сварка продольных и окружных швов верхней и нижней секций; ② Сварка экваториальной полосы продольным швом | Сварочный аппарат CO2 |

| 4 | Установка нижней секции: Поднимите нижнюю секцию в центр установки, переверните и положите на площадку, обеспечив горизонтальное положение торцевой поверхности интерфейса | Автокран 127 т, прибор для измерения уровня |

| 5 | Установка опор для колонн: Сначала установите 5 опор колонн с интервалом, отрегулируйте вертикальность и затяните анкерные болты | Автокран 120 т, прибор для измерения уровня |

| 6 | Экваториальная лента и ножка колонны в сборе: ① Медленно поднимите экваториальную ленту в равновесие, сваривайте с возведенной колонной ноги, поддерживайте уровень верхнего и нижнего портов; ② Затем установите оставшиеся 5 ножек колонны, отрегулируйте вертикальность и установите сварной шов с экваториальной лентой. | Автокран 120 т, прибор для измерения уровня, сварочный аппарат AX-320 |

| 7 | Закрытие нижней секции и экваториальной полосы: поднимите нижнюю секцию, чтобы закрыть нижнее отверстие экваториальной полосы, после того, как окружной шов соответствует требованиям, используйте зажим для соединения и фиксации, а также выполните позиционную сварку. | Автокран 120 т, прибор для измерения уровня, сварочный аппарат AX-320 |

| 8 | Закрытие верхней секции и экваториальной полосы: Поднимите верхнюю секцию, чтобы закрыть верхний порт экваториальной полосы, после того, как окружной шов соответствует требованиям, выполните позиционную сварку. | Автокран 120 т, прибор для измерения уровня, сварочный аппарат AX-320 |

| 9 | Сварка: Верхний и нижний окружные швы экваториальной полосы, внутренние и внешние швы | Сварочный аппарат CO2 |

| 10 | Контроль сварных швов: Радиографический контроль и дефектоскопия, а также контроль поверхностного сварного шва | Ультразвуковой дефектоскоп, рентгеновский аппарат |

| 11 | Гидростатическое испытание | Грузовик с водяным насосом |

2) Метод сборки полусфер

Метод сборки полусфер предполагает предварительное изготовление двух полусфер, а затем их подъем в целую сферу на месте. Этот метод подходит для сборки малых и средних резервуаров диаметром менее 10 м.

3) Метод сборки лепестков

На месте лепестки или предварительно собранные несколько лепестков непосредственно поднимаются в целую сферу. Этот метод подходит для больших резервуаров со сферой и позволяет сэкономить большое грузоподъемное оборудование. Процесс показан на рисунке 53, а нормы производственного процесса для лепестков сферы приведены в таблице 5. После полной сварки бака сферы сварные швы должны пройти дефектоскопический контроль 100%.

a) Узел ножки колонны

b) Однолепестковый подъем экваториальной полосы

c) После завершения сборки экваториальной полосы из одного лепестка возведите центральную колонну

г) Двойная сборка лепестков умеренной зоны

д) Подъем в нижнем умеренном поясе

f) Подъем в верхнюю часть умеренной зоны

g) Полярный колпачок в сборе

h) Поднятие верхней полярной шапки

i) Подъем нижней полярной шапки

Таблица 5 Технологический регламент производства лепестков сферы

| Серийный номер | Содержание процесса | Оборудование |

| 1 | Макет: ① Сделайте начальную пластину для резки и шаблон дуги для лепестков сферы; ② Сделайте шаблон крышки (трехмерный шаблон); ③ Используйте начальный шаблон для резки на стальной пластине. Отметьте 2-3 пустых места | |

| 2 | Вырезание: Сделайте шаблонную дорожку в соответствии с линией дуги для резки | Полуавтоматическая резальная машина |

| 3 | Испытательное прессование и формовка: Холодное прессование | 6000 кН гидравлический пресс |

| 4 | Обрезка шаблона: ① Используйте трехмерный шаблон для разметки и корректировки на сформированных деталях; ② Сделайте второй шаблон для резки, основываясь на количестве корректировок. | Резак всасывающего типа |

| 5 | Резка: Используйте формальный шаблон для резки, чтобы отметить и вырезать в соответствии с количеством, и исправить шаблон трек | Полуавтоматическая резальная машина |

| 6 | Прессование: Прессование в соответствии с рабочими параметрами во время пробного прессования | 6000 кН гидравлический пресс |

| 7 | Проверка кривизны лепестков сферы: Поместите на дугообразное приспособление и измерьте с помощью шаблона дуги | |

| 8 | Исправление: Исправьте отклонения кривизны в соответствии со стандартами | Гидравлический пресс 6000 кН |

(2) Оперативные методы сборки бака сферы

Несмотря на то, что размеры и технические характеристики сферических резервуаров различны, и для разных размеров и технических характеристик используются разные методы сборки, некоторые операционные приемы в процессе сборки одинаковы, в основном в следующих аспектах.

1) Сборка сварка сферы оболочки пластины квадратные крышки

Перед подъемом пластины корпуса сферы необходимо приварить квадратные крышки (квадратные крышки для подъема используются для четырехсторонней сварки). Квадратные крышки являются важными вспомогательными инструментами для сборки резервуаров сферы (см. таблицу 6 для их структуры и выбора), в дополнение к их подъемной функции, они также могут быть использованы с H-образными зажимами для фиксации пластины оболочки и регулировки зазоров, несоосности и других аспектов (зажимы используют трехстороннюю сварку для квадратных крышек).

Таблица 6 Выбор спецификаций для квадратных колпачков, конических штифтов и клиновых утюгов (единицы измерения: мм)

Схематическая диаграмма | Технические характеристики сферического резервуара | Размеры | |||||

Внутренний диаметр | Толщина стенки | a | b | c | d | ext: e | |

| 12450 | 37 | 30 | 50 | 50 | 30 | 25 |

| 16310 | 38.5 | 19 | 60 | 60 | 20 | 25 | |

| 12410 | 31.4 | 30 | 55 | 55 | 26 | 25 | |

| 21173 | 21 | 30 | 50 | 50 | 30 | 25 | |

| 15400 | 40 | 30 | 50 | 50 | 30 | 25 | |

| 12450 | 37 | 230 | 190 | 30 | 35 | 8 |

| 16310 | 38.5 | 200 | 160 | 22 | 35 | 3 | |

| 12410 | 31.4 | 200 | 190 | 32 | 32 | 8 | |

| 21173 | 21 | 220 | 140 | 30 | 35 | 8 | |

| 15400 | 40 | 250 | 180 | 30 | 35 | 4 | |

| 12450 | 37 | 38 | 38 | 200 | 8 | - |

| 16310 | 38.5 | 32 | 32 | 200 | 3 | - | |

| 12410 | 31.4 | 30 | 30 | 200 | 3 | - | |

| 21173 | 21 | 36 | 36 | 150 | 3 | - | |

| 15400 | 40 | 38 | 38 | 180 | 4 | - | |

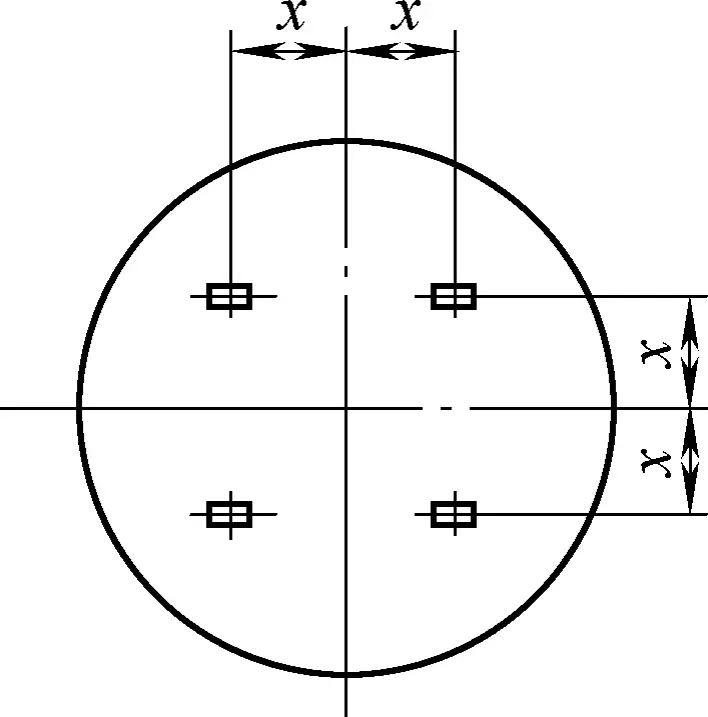

Расположение квадратного колпачка обычно сваривается в зависимости от необходимости сборки. В принципе, для вертикальных швов свариваются четыре, а для окружных - два. На рисунках 54a, 54b и 54c показано расположение квадратных крышек для экваториальной зоны, умеренной зоны и полярной зоны, соответственно, с такими же требованиями к сварке, как и при формальной сварке.

Квадратные колпачки обычно используются с коническими штифтами, клиновыми и H-образными зажимами для регулировки пластины корпуса. В таблице 6 приведен выбор спецификаций квадратных крышек, конических штифтов и клиновых зажимов для различных размеров сферических резервуаров.

2) Зажимы для сборки бака для сферы

В процессе сборки и регулировки сферических резервуаров, помимо зажимов, указанных в таблице 2, часто требуются следующие зажимы, исходя из их характеристик.

① Н-образный зажим.

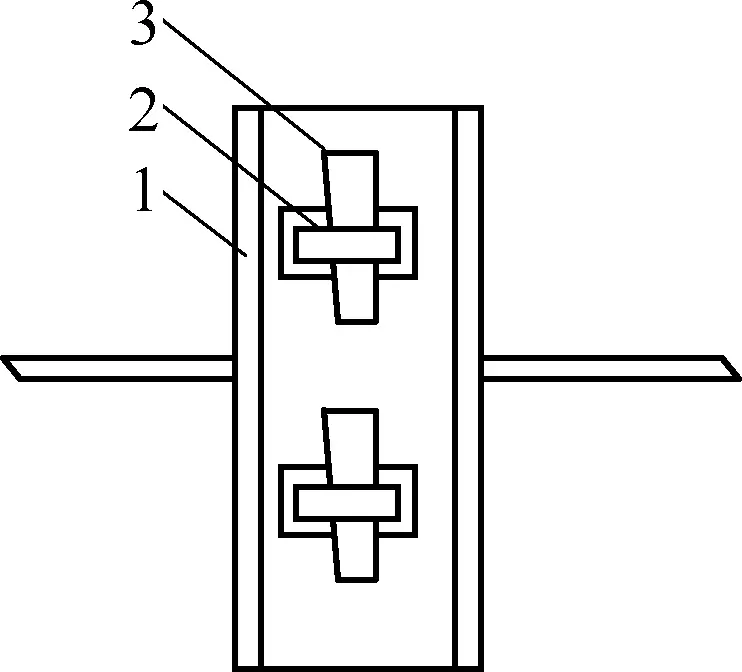

На рисунке 55 показана конструкция Н-образного зажима, состоящего из Н-образной рамы 1, квадратной крышки зажима 2 и конических штифтов 3, 4. Его основная функция - регулировка несоосности, смещения краев и зазоров, а также соединение соседних плит. Как правило, один комплект устанавливается через каждые 1,3 м.

1-Прямоугольная рама

2-квадратный колпачок

3, 4-конический штифт

② Настенный турник.

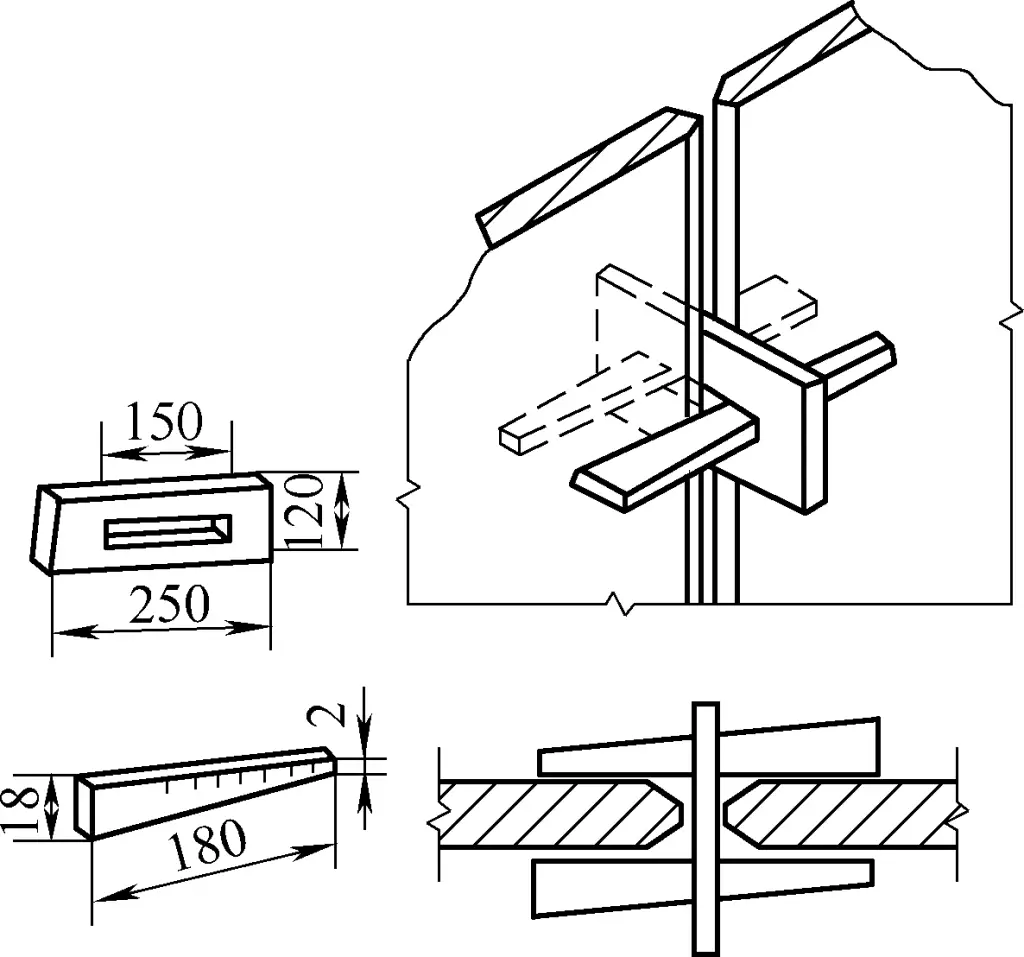

Как показано на рис. 56, конструкция стенового бруса включает в себя установку жесткой двутавровой балки или стального швеллера в предварительно приваренную пластину с отверстиями на плите корпуса, а затем плотное расклинивание с помощью клинового железа для регулировки несоосности и смещения.

③ Стальной швеллер.

Как показано на рисунке 57, конструкция из стальных швеллеров предполагает подъем плиты корпуса и размещение ее внутри стального швеллера, предварительно установленного на нижней плите корпуса. После позиционирования вставьте конический штифт через квадратное отверстие в стальном швеллере и плотно закрепите его, чтобы он служил для регулировки позиционирования и смещения.

④ Пресс Хорс.

Как показано на рис. 58, конструкция "прессовая лошадь" используется, когда трудно отрегулировать местное смещение или перекос. На нижнем конце прочно приваривается вертикальный утюг с насечками, а на верхнем конце затягивается клиновой утюг, заставляя его двигаться вниз для исправления несоосности или смещения.

⑤ Болт Пресс Бар.

Как показано на рис. 59, конструкция прижимной планки с болтами включает в себя приваривание болта на нижнем конце, вставку в него прижимной планки, установку накладки на верхний конец и затягивание болта, что приводит к естественному перемещению верхнего конца вниз, исправляя несоосность или смещение.

1-Pad

2-болт

Бар с 3 нажатиями

⑥ Угловая сталь.

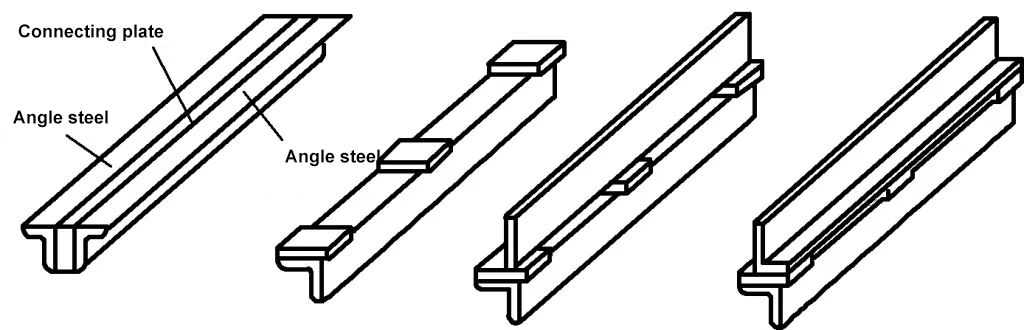

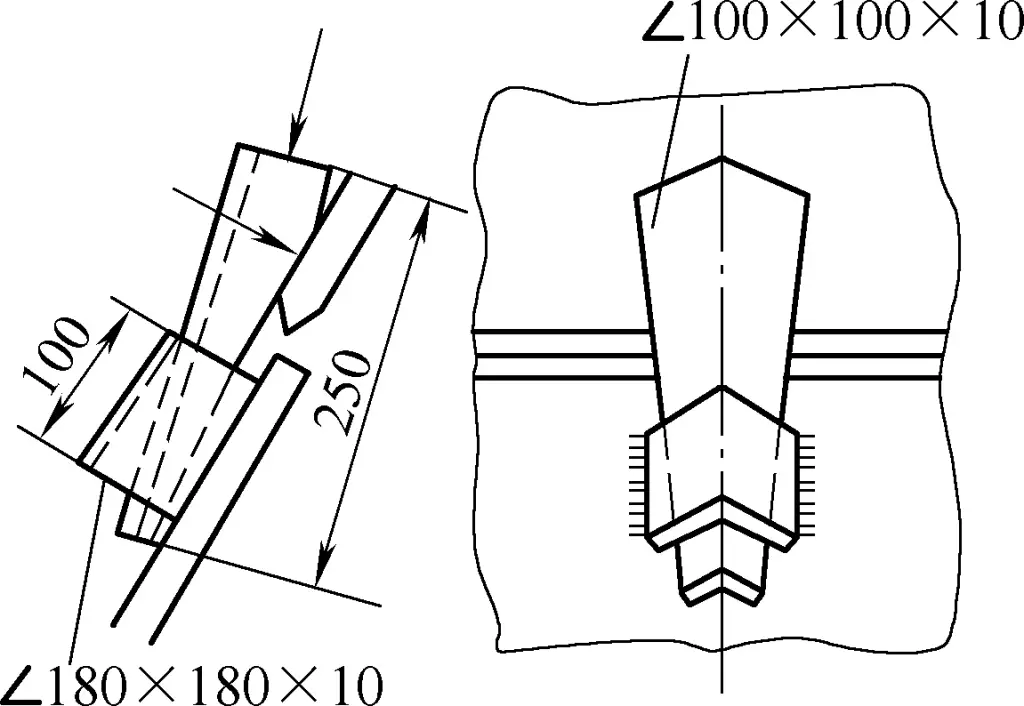

Как показано на рис. 60, конструкция из угловой стали обеспечивает хороший эффект регулировки. Когда локальное смещение или перекос не могут быть исправлены с помощью вышеуказанных методов, для регулировки можно использовать угловую сталь.

⑦ Зазорная деталь.

Как показано на рис. 61, конструкция зазора обеспечивает зазор между стыками и позволяет регулировать небольшие смещения.

V. Проверка сборки

После сборки геометрические допуски деталей из листового металла должны подвергаться взаимному и специальному контролю после самоконтроля оператора. Требования к геометрическим допускам зависят от места расположения компонента и отрасли производства изделия. При контроле размеров и геометрических допусков деталей из листового металла могут непосредственно использоваться общие измерительные инструменты и шаблоны, специальные измерительные инструменты, такие как образцовые стержни, или комбинироваться с уровнями, отвесами, нивелирами и вертикальными инструментами.

Кроме того, для таких компонентов из листового металла, как котлы, сосуды под давлением, газовые баллоны и напорные трубопроводы, требуется проверка на прочность и герметичность в соответствии с национальными стандартами.

В таблице 7 приведены стандарты выбора классов допусков размеров и геометрических допусков для сварных конструкций, а соответствующие отклонения размеров и геометрические допуски указаны в таблице 8.

Таблица 7 Выбор класса допусков на размеры и геометрические параметры

| Класс допуска | Область применения | |

| Размеры длины, углы | Геометрический допуск | |

| A | E | Сварные детали с высокими требованиями к точности размеров, важные |

| B | F | Относительно простые конструкции, малые тепловые деформации при сварке и правке, массовое производство |

| C | G | Общие конструкции (например, коробчатые конструкции) с большими тепловыми деформациями от сварки и рихтовки |

| D | H | Конструкции с большими допустимыми отклонениями |

Таблица 8 Размерные отклонения и геометрические допуски (единицы измерения: мкм)

| Класс допуска | Номинальный размер/мм | ||||||||||

| >30~120 | >120~400 | >400~1000 | >1000 ~2000 | >2000 ~4000 | >4000 ~8000 | >8000~12000 | >12000 ~16000 | >16000~20000 | >20000 | ||

| Размерное отклонение | A | ±1 | ±1 | ±2 | ±3 | ±4 | ±5 | ±6 | ±7 | ±8 | ±9 |

| B | ±2 | ±2 | ±3 | ±4 | ±5 | ±8 | ±10 | ±12 | ±14 | ±16 | |

| C | ±3 | ±4 | ±5 | ±8 | ±11 | ±14 | ±18 | ±21 | ±24 | ±27 | |

| D | ±4 | ±7 | ±9 | ±12 | ±16 | ±21 | ±27 | ±32 | ±36 | ±40 | |

| Геометрический допуск | E | 0.5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 5.0 | 6.0 | 7.0 | 8.0 |

| F | 1.0 | 1.5 | 3.0 | 4.5 | 6.0 | 8.0 | 10 | 12 | 14 | 16 | |

| G | 1.5 | 3.0 | 5.5 | 9.0 | 11 | 16 | 20 | 25 | |||

| H | 2.5 | 5.0 | 9.0 | 14 | 18 | 26 | 32 | 36 | 40 | ||

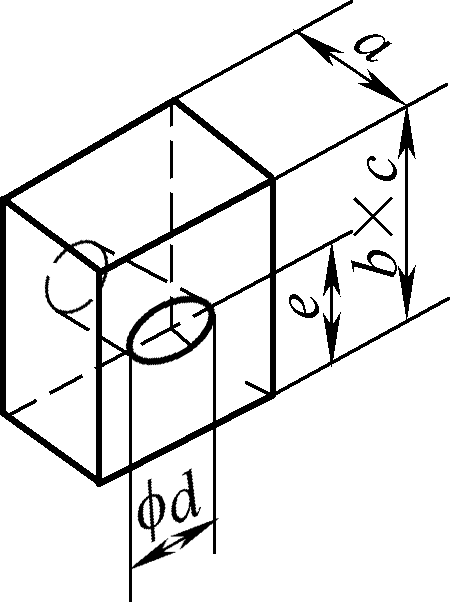

Для сварных конструктивных элементов предельное отклонение немаркированного угла определяется в соответствии с угловым отклонением в таблице 9. Номинальный размер в таблице основан на короткой стороне в качестве базовой стороны, а длина рассчитывается от базовой точки, отмеченной на чертеже, как показано на рисунке 62. Если угол на чертеже не обозначен, а обозначен только размер длины, то допустимое отклонение следует измерять в мм/м. Как правило, выбор класса B не требует маркировки, в то время как выбор других классов допусков должен осуществляться в соответствии с техническими требованиями, указанными в таблице 9 на чертеже.

Таблица 9 Угловое отклонение

| Класс допуска | Номинальный размер (длина короткой стороны) /мм | |||||

| ≤315 | >315~1000 | >1000 | ≤315 | >315~1000 | >1000 | |

| Отклонение угла | Отклонение длины/мм | |||||

| A | ±20′ | ±15′ | ±10′ | ±6 | ±4.5 | ±3 |

| B | ±15′ | ±30′ | ±20′ | ±13 | ±9 | ±6 |

| C | ±1 | ±45′ | ±30′ | ±18 | ±13 | ±9 |

| D | ±1°30′ | ±1°15 | ±1° | ±26 | ±22 | ±18 |