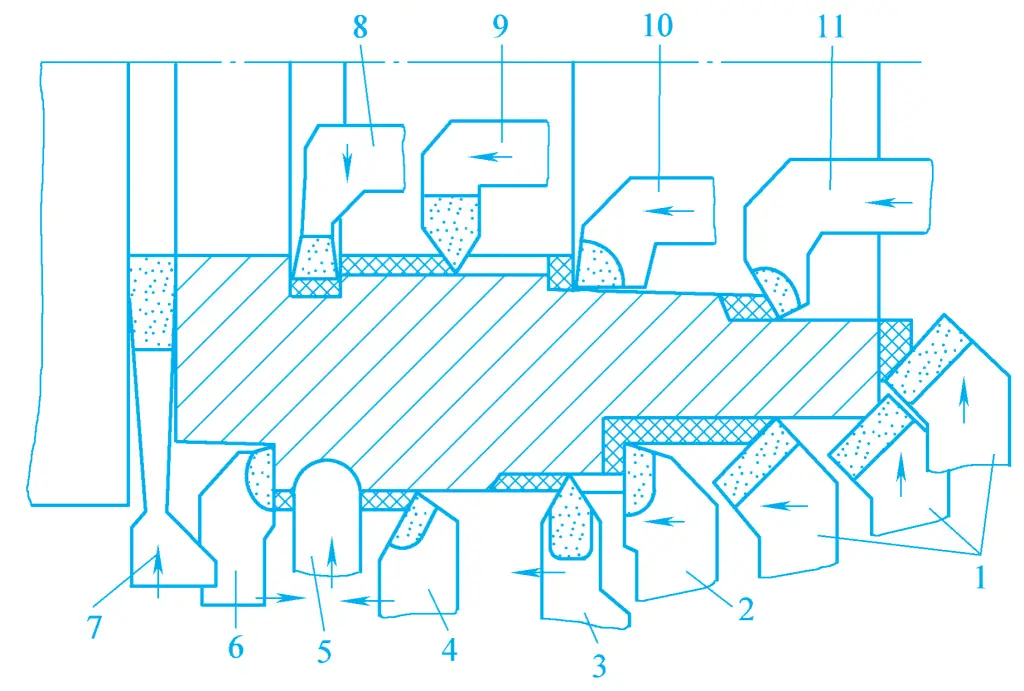

Метод обработки резанием за счет использования вращательного движения заготовки и движения инструмента на токарном станке называется токарной обработкой. Вращательное движение заготовки является главным движением, а движение инструмента на станке - движением подачи. Токарная обработка является самым основным методом обработки металлов резанием и широко используется в машиностроении.

I. Характеристики токарной обработки

1. Широкий спектр процессов

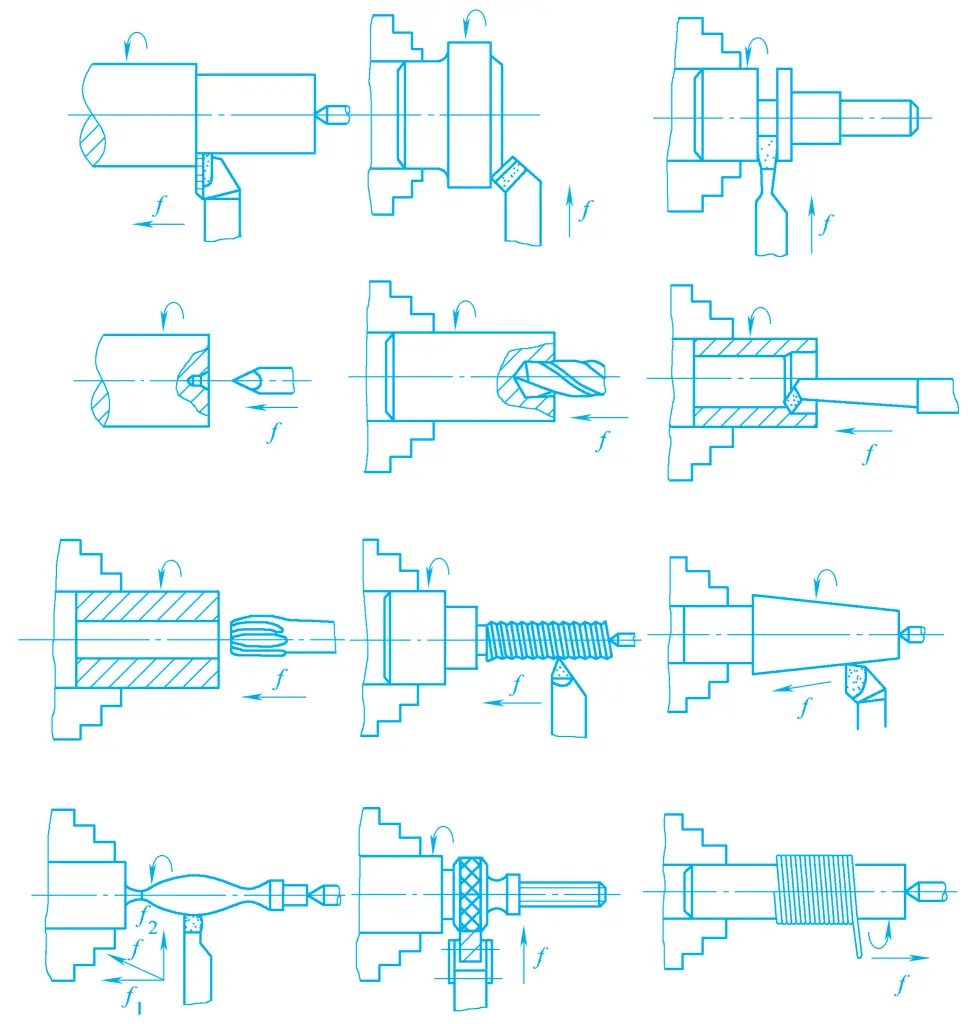

Токарная обработка в основном используется для обработки различных вращающихся поверхностей и торцов вращающихся тел, а также может выполнять отрезание, прорезание канавок, нарезание резьбы, сверление, развертывание и растачивание, как показано на рис. 1. Если на токарный станок установить дополнительные приспособления или использовать специальные токарные приспособления, можно обрабатывать детали более сложной формы; если токарный станок соответствующим образом модифицировать, на нем также можно выполнять расточку, шлифовку, полировку и другие виды обработки.

2. Высокая производительность

При токарной обработке вращение заготовки, как правило, не ограничивается инерционными силами, и заготовка всегда находится в контакте с токарным инструментом в процессе обработки, в основном без ударных явлений, поэтому очень высокие скорости резки можно использовать. Кроме того, длина держателя инструмента, выходящего из инструментальной стойки, может быть очень короткой, размер держателя инструмента может быть больше, и можно выбрать большую глубину обратного резания и скорость подачи, что обеспечивает высокую производительность.

3. Низкая стоимость обработки

Структура токарного станка проста, а заточка и установка очень удобны. Кроме того, в качестве аксессуаров для токарных станков выпускается множество приспособлений, которые могут удовлетворить потребности в зажиме деталей общего назначения, время подготовки производства сокращается, следовательно, себестоимость токарной обработки снижается.

4. Широкий диапазон точности обработки

В зависимости от требований к использованию деталей, токарная обработка может достигать низкой, средней и довольно высокой точности обработки.

(1) Грубое вращение

Если заготовка представляет собой свободную поковку или крупное литье, припуски на обработку велики и неравномерны, черновое точение позволяет удалить большую часть припусков, уменьшить геометрические погрешности, а класс допуска размеров для чернового точения обычно составляет IT18~IT15, шероховатость поверхности Ra>80 мкм.

(2) Полусухое вращение

Средние и мелкие поковки и отливки могут быть непосредственно полуобточенными, класс допуска после полуобточки составляет IT13~IT11, а значение шероховатости поверхности - Ra30~12,5 мкм.

(3) Полуфинишное точение

Заготовки, не требующие высокой точности размеров, или перед процессом тонкой обработки могут быть подвергнуты полутокарной обработке, класс допуска после полутокарной обработки составляет IT10~IT8, значение шероховатости поверхности - Ra6.3~3.2μm.

(4) Окончательная обработка

Как правило, в качестве заключительного процесса или процесса предварительной обработки для чистовой обработки, класс допуска заготовки после чистового точения может достигать IT8~IT7, значение шероховатости поверхности составляет Ra1.6~0.8μm.

5. Высокоскоростное прецизионное точение является основным методом обработки высокоточных вращающихся поверхностей цветных металлов

Высокоскоростное прецизионное точение - это метод тонкой обработки заготовок инструментами из твердого сплава, кубического нитрида бора или алмаза с использованием высоких скоростей резания, малой глубины обратного резания и скорости подачи.

Для цветных металлов металлыЕсли используется шлифование, стружка легко прилипает к поверхности шлифовального круга, что делает невозможным нормальное шлифование. Однако на высокоточном токарном станке, используя алмазные инструменты для высокоскоростной резки, можно добиться очень хороших результатов, класс допуска размеров обычно может достигать IT6~IT5, значение шероховатости поверхности составляет Ra1.0~0.1μm.

Кроме того, на токарных станках с ЧПУ можно обрабатывать детали с очень высокими требованиями к геометрической точности. На горизонтальных токарных станках легко обеспечить соосность ступеней, перпендикулярность торца к оси и т. д., но для некоторых деталей с большим количеством ступеней, строгими размерами позиционирования или высокими требованиями к точности формы, например, сферических поверхностей, специальных форм и т. д., на горизонтальных токарных станках обеспечить это нелегко.

В это время можно использовать токарные станки с ЧПУ. Токарные станки с ЧПУ могут выполнять сложные поверхности, которые трудно или невозможно обработать на обычных токарных станках, могут достигать очень высокой точности обработки, качество продукции стабильное, с высокой производительностью.

II. Типы токарных станков

На обычных машиностроительных заводах токарные станки составляют наибольшую долю металлорежущих станков, около 20%~35% от общего числа металлорежущих станков, и существует множество их типов.

Токарные станки можно разделить на инструментальные, автоматические, полуавтоматические, револьверные, вертикальные, напольные, горизонтальные, копировальные, станки для обработки коленчатых и распределительных валов, станки для обработки зубчатых колес и т.д., среди которых наиболее широко используются горизонтальные станки.

1. Горизонтальный токарный станок

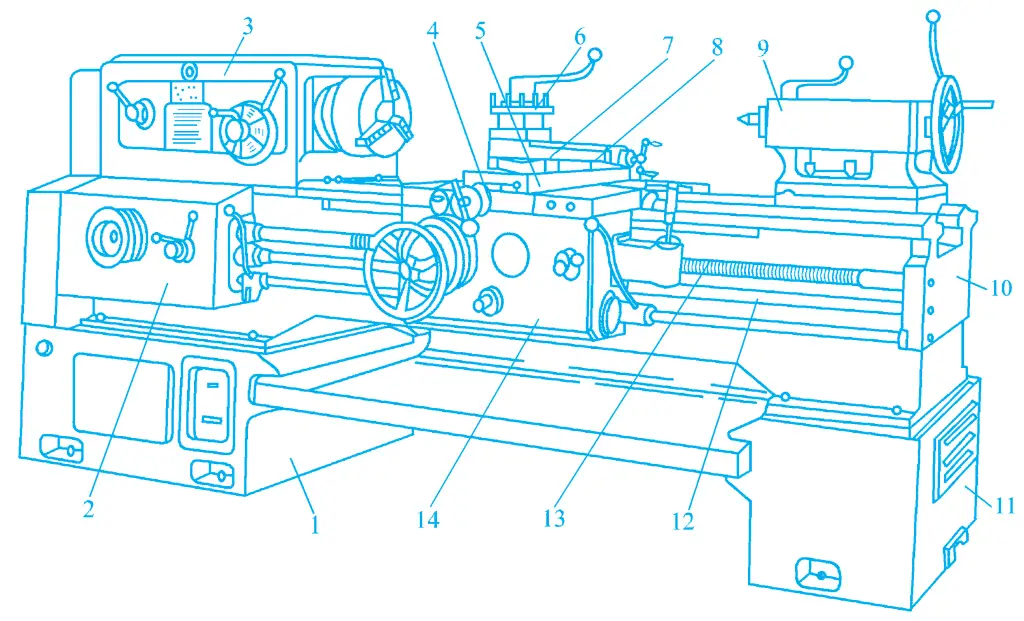

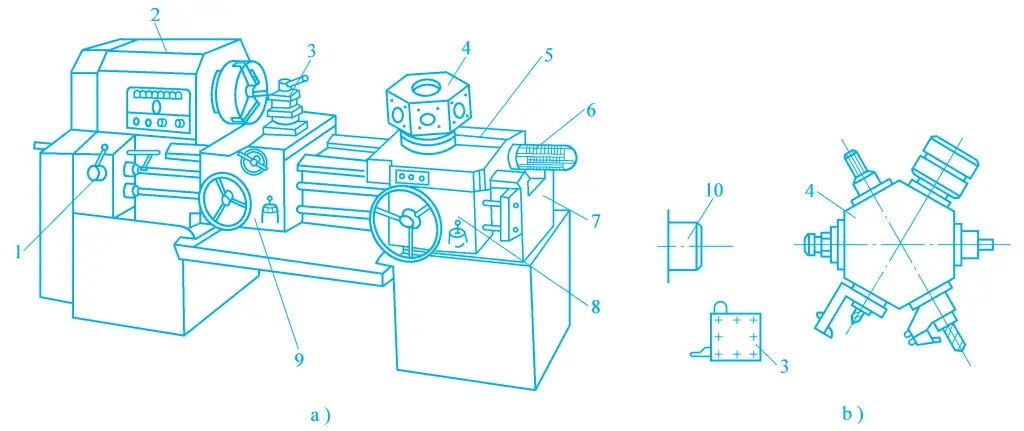

Ниже на примере горизонтального токарного станка модели CA6140 (см. рис. 2) объясняются компоненты горизонтального токарного станка и их функции.

1, 11-ноги

2-кормушка

3-Головной убор

4 седла

5-Средняя доска

6-держатель для инструментов

7-Ротационный стол

8-Малая доска для слайдов

9-хвостовик

10-местный

12-гладкий стержень

13-выводной винт

14-слайдовый ящик

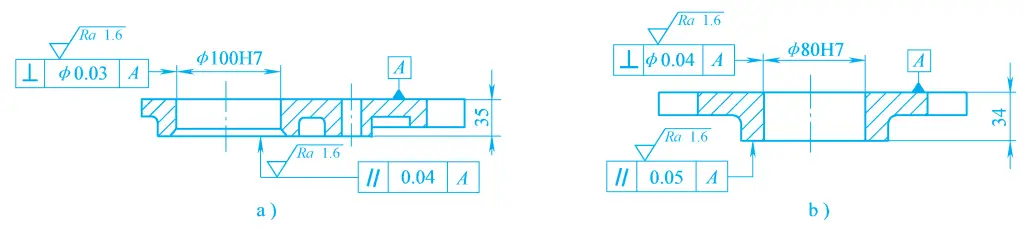

(1) Шпиндельная коробка

Шпиндельная коробка 3 закреплена на левом конце станины 10, а ее внутренняя часть оснащена шпинделем и передаточным валом, а также механизмами для изменения скорости, направления, смазки и т. д. Он приводится в движение электродвигателем через механизм изменения скорости для вращения шпинделя, обеспечивая главное движение и получение требуемой скорости и направления. Передняя часть шпинделя может быть оснащена трехкулачковым самоцентрирующимся патроном, четырехкулачковым патроном одностороннего действия и другими приспособлениями для зажима заготовок.

(2) Коробка подачи

Коробка подачи 2 закреплена на левой передней стороне станины 10 и используется для изменения направления обрабатываемой нити или величины подачи.

(3) Коробка для слайдов

Коробка скольжения 14 закреплена в нижней части седла 4, ее функция заключается в передаче движения от коробки подачи через гладкий стержень или ведущий винт к держателю инструмента, благодаря чему держатель инструмента выполняет продольную подачу, поперечную подачу или движение нарезания резьбы.

Кроме того, при нажатии на продольные и поперечные рукоятки и электрические кнопки, расположенные выше, может быть запущен высокоскоростной электродвигатель, установленный в коробке скольжения, что обеспечивает быстрое продольное и поперечное перемещение держателя инструмента. Коробка скольжения оснащена различными рукоятками и кнопками, с помощью которых можно удобно управлять станком.

(4) Седло

Седло 4 расположено в верхней части станины 10 и может перемещаться в продольном направлении по направляющим на станине. Оно оснащено средней направляющей 5, поворотным столом 7, малой направляющей 8 и держателем инструмента 6, что позволяет инструменту выполнять продольное, поперечное или диагональное движение подачи.

(5) Хвостовая бабка

Задняя бабка 9 установлена на хвостовой направляющей станины 10 и может регулироваться в продольном направлении вдоль направляющей, а затем фиксироваться в нужном положении для размещения заготовок различной длины. Втулка на задней бабке может быть оснащена центрами и различными инструментами для обработки отверстий, чтобы поддерживать заготовку или выполнять обработку отверстий в заготовке. Вращение маховика перемещает втулку, обеспечивая продольную подачу инструмента.

(6) Кровать

Станина 10 закреплена на левой ножке 1 и правой ножке 11. Станина является основной несущей частью токарного станка, на которой установлены все основные узлы станка. Она обеспечивает точное взаимное расположение компонентов и воспринимает силу резания и вес компонентов.

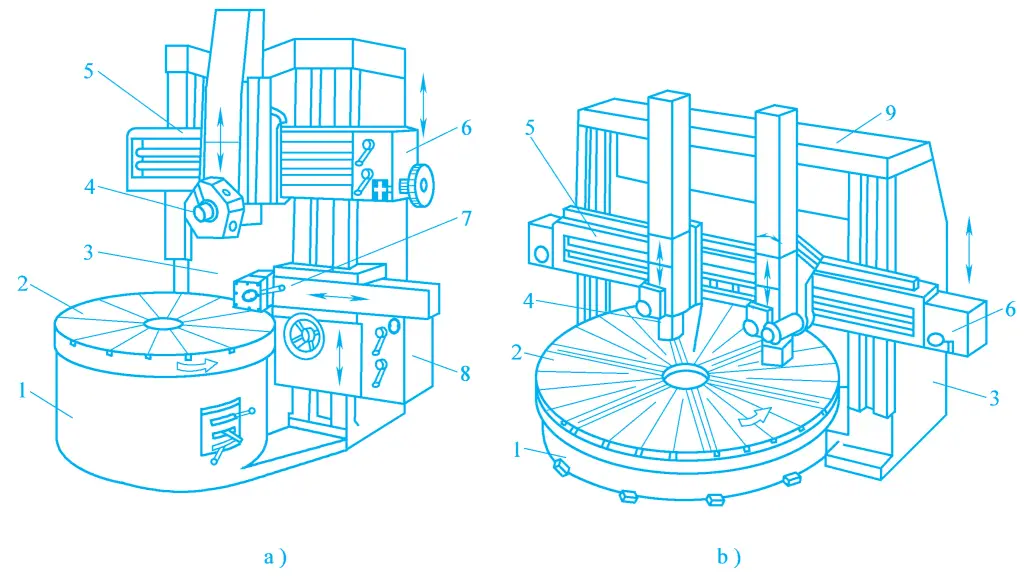

2. Вертикальный токарный станок

Вертикальный токарный станок в основном используется для обработки крупных и тяжелых деталей с большими радиальными и относительно небольшими осевыми размерами, а также сложной формы. Он является незаменимым технологическим оборудованием на заводах по производству тяжелого оборудования, такого как паровые турбины, мощные электродвигатели, горнодобывающая и металлургическая промышленность, а также широко используется на заводах общего машиностроения.

Главной особенностью конструкции вертикального токарного станка является вертикальное расположение шпинделя и наличие круглого рабочего стола для зажима заготовок (см. Рисунок 3). Поскольку рабочий стол расположен горизонтально, на нем очень удобно зажимать крупногабаритные детали.

a) Одностоечный вертикальный токарный станок

b) Двухстоечный вертикальный токарный станок

1-База

2-рабочий стол

3-колонна

4-Вертикальная стойка для инструментов

5-Крестовая балка

6-Вертикальный ящик для подачи инструментов

7-боковая инструментальная стойка

8-сторонний ящик для подачи инструментов

9-Топочный луч

Вертикальные токарные станки бывают двух типов: одностоечные и двухстоечные. На рисунке 3a показан одностоечный станок, который обрабатывает заготовки небольшого диаметра, как правило, менее 1600 мм. Рабочий стол 2 приводится во вращение вертикальным шпинделем, установленным внутри основания 1, при этом заготовка зажимается на рабочем столе и вращается вместе с ним, что является главным движением.

Движение подачи обеспечивается вертикальной стойкой 4 и боковой стойкой 7. Вертикальная инструментальная стойка 4 может перемещаться по направляющей траверсы для боковой подачи, а также может подаваться вертикально по направляющей скользящего основания инструментальной стойки, что позволяет обтачивать внешние окружности, торцы, внутренние отверстия и т. д. При повороте стойки под углом она может подавать инструмент по диагонали для обработки внутренних и внешних конических поверхностей.

На вертикальной инструментальной стойке расположена пятиугольная револьверная головка, на которую, помимо токарных инструментов, можно устанавливать различные инструменты для обработки отверстий, что расширяет диапазон обработки. Поперечная балка 5 обычно зажимается на колонне 3, и для регулирования высоты заготовки зажимное устройство может быть ослаблено, чтобы отрегулировать вертикальное положение поперечной балки. Боковая инструментальная стойка 7 может выполнять боковую и вертикальную подачу для обработки внешних окружностей, торцов, пазов и фасок.

На рисунке 3b представлен двухколонный вертикальный токарный станок с максимальным диаметром обработки более 2500 мм. Его структура и движение в основном аналогичны одностоечному вертикальному токарному станку, с той лишь разницей, что двухстоечный вертикальный станок имеет две колонны, верхняя балка соединяет вершины колонн, образуя замкнутую рамную конструкцию с высокой жесткостью, подходящую для обработки более тяжелых деталей.

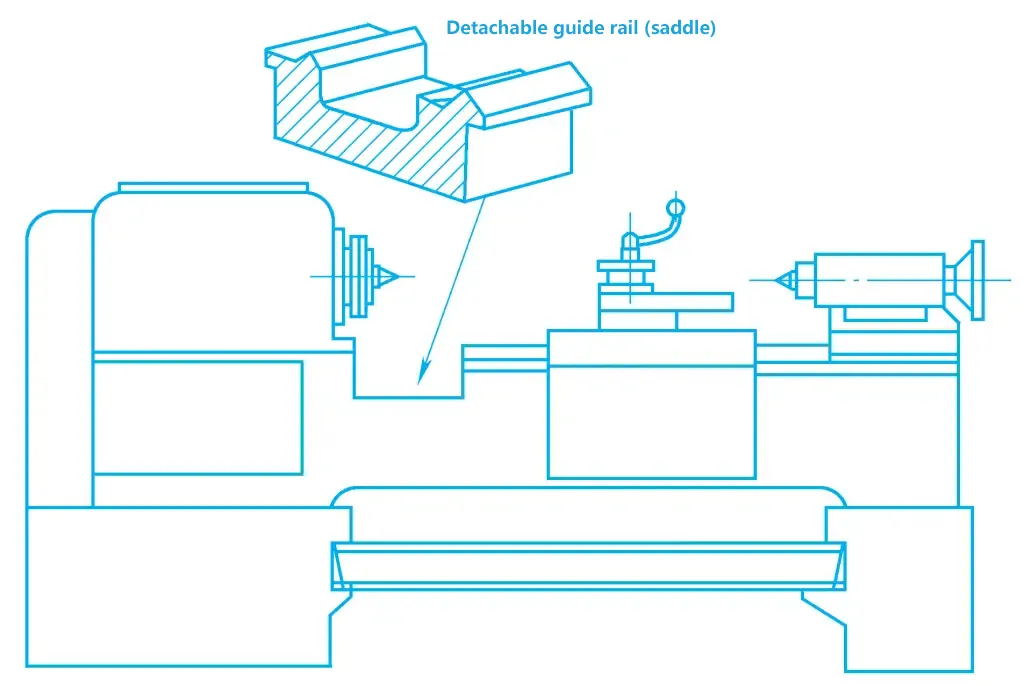

3. Токарный станок с седлом

Седельный токарный станок - это разновидность основного типа горизонтального токарного станка, как показано на рисунке 4. Его основное отличие от горизонтального токарного станка заключается в том, что он оснащен съемной направляющей в форме седла в районе бабки. Сняв седловую направляющую, можно увеличить максимальный диаметр обрабатываемой заготовки, тем самым расширив диапазон обработки.

Однако из-за частого монтажа и демонтажа направляющей седла снижается его жесткость и точность работы. Поэтому данный тип станков используется в основном на небольших предприятиях и в ремонтных мастерских с малым количеством оборудования и мелкосерийным производством.

4. Токарно-револьверный станок

Хотя горизонтальный токарный станок обладает большей гибкостью и более широким диапазоном обработки, квадратная инструментальная стойка может вмещать только четыре инструмента, а задняя бабка - только один инструмент для обработки отверстий, поэтому приходится полагаться на ручное управление.

перемещение, затягивание задней бабки в требуемое положение, и инструмент, установленный на задней бабке, не может быть подан автоматически.

При обработке сложных деталей, особенно с внутренними отверстиями и внутренней резьбой, необходимость частой смены инструмента, его наладки, перемещения задней бабки, пробного резания, измерения и т. д. увеличивает вспомогательное время, снижает производительность, повышает трудоемкость, особенно в серийном производстве, эти недостатки проявляются особенно ярко.

Токарно-револьверный станок был разработан на основе горизонтального токарного станка для устранения вышеупомянутых недостатков. Основное отличие этого типа токарного станка от горизонтального заключается в демонтаже задней бабки и ведущего винта, а на месте задней бабки устанавливается многопозиционная револьверная головка.

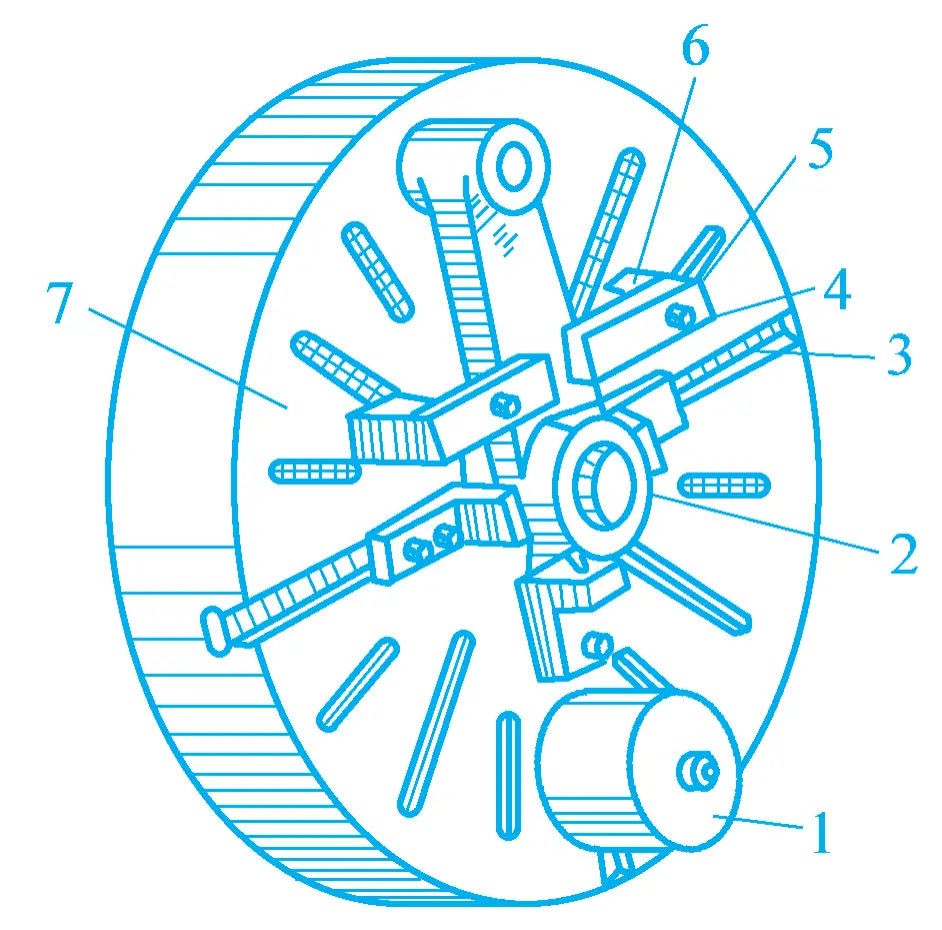

К распространенным типам таких токарных станков относятся токарно-карусельный станок, токарно-револьверный станок с седлом и токарно-револьверный станок с ползуном. На примере токарно-револьверного станка с седлом мы рассмотрим особенности и применение этого типа токарных станков. Как показано на рисунке 5, в дополнение к передней инструментальной стойке 3 седельный токарно-револьверный станок имеет револьверную головку, которая может вращаться вокруг вертикальной оси в задней части станины и выполнять продольное быстрое продвижение, быстрое отступление и рабочую подачу вдоль направляющей станины.

1-кормушка

2-Головной замок

3-передняя стойка для инструментов

4-Туррель

5-Продольное скольжение

6-Фиксированное стопорное устройство

7-местный

8-Турретная задвижная коробка

9-Передний выдвижной ящик для инструментальной стойки

10 Главный шпиндель

Револьверная инструментальная стойка имеет шестигранную форму, и на каждой грани с помощью вспомогательного инструмента может быть установлен токарный инструмент или инструмент для обработки отверстий, используемый в основном для обработки внутренних и внешних цилиндрических поверхностей. Этот тип токарных станков не имеет ведущего винта и не может нарезать резьбу, но револьверная инструментальная стойка может быть оснащена метчиками и плашками для нарезания короткой внутренней и внешней резьбы; передняя инструментальная стойка может подаваться в продольном и поперечном направлении, для точения больших цилиндрических поверхностей, торцов, канавок, отрезания и т.д.

Перед обработкой токарно-револьверный станок требует предварительной настройки положения инструмента в соответствии с процессом обработки заготовки, а также продольных и поперечных упоров на станке. Во время обработки после завершения каждого этапа операции стойка инструмента поворачивается один раз, а затем выполняется следующий этап до завершения.

Поскольку токарно-револьверный станок оснащен несколькими инструментами, после настройки станка он выполняет последовательную обработку без необходимости частой смены инструмента, его настройки или измерения, что значительно повышает производительность. Он подходит для серийной обработки небольших, относительно сложных вращающихся заготовок, но настройка упоров и инструментов перед обработкой занимает много времени, что ограничивает его применение в единичном и мелкосерийном производстве.

III. Принадлежности для токарного станка

При токарной обработке широко используются приспособления общего назначения, а многие приспособления общего назначения превратились в аксессуары для токарных станков, которые производятся по единым спецификациям специализированными заводами по производству аксессуаров для станков, чтобы удовлетворить потребности пользователей. К основным приспособлениям для токарных станков относятся патроны, планшайбы, центры, планшайбы, центровые упоры, следящие упоры и т. д.

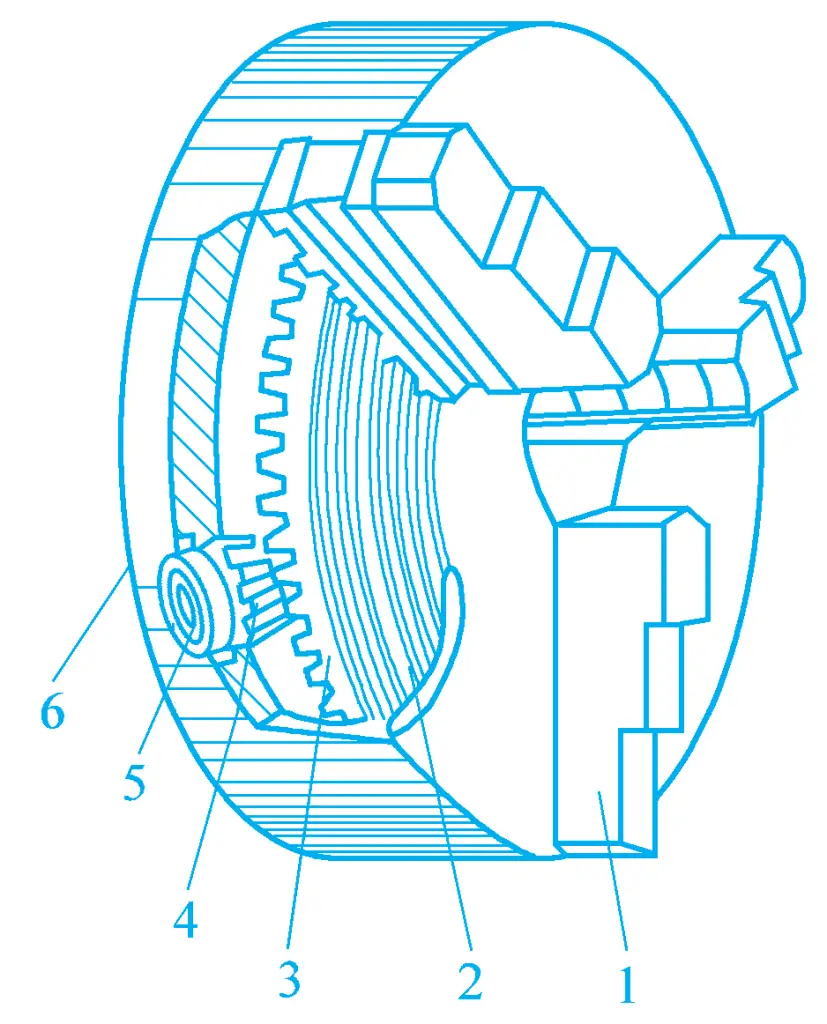

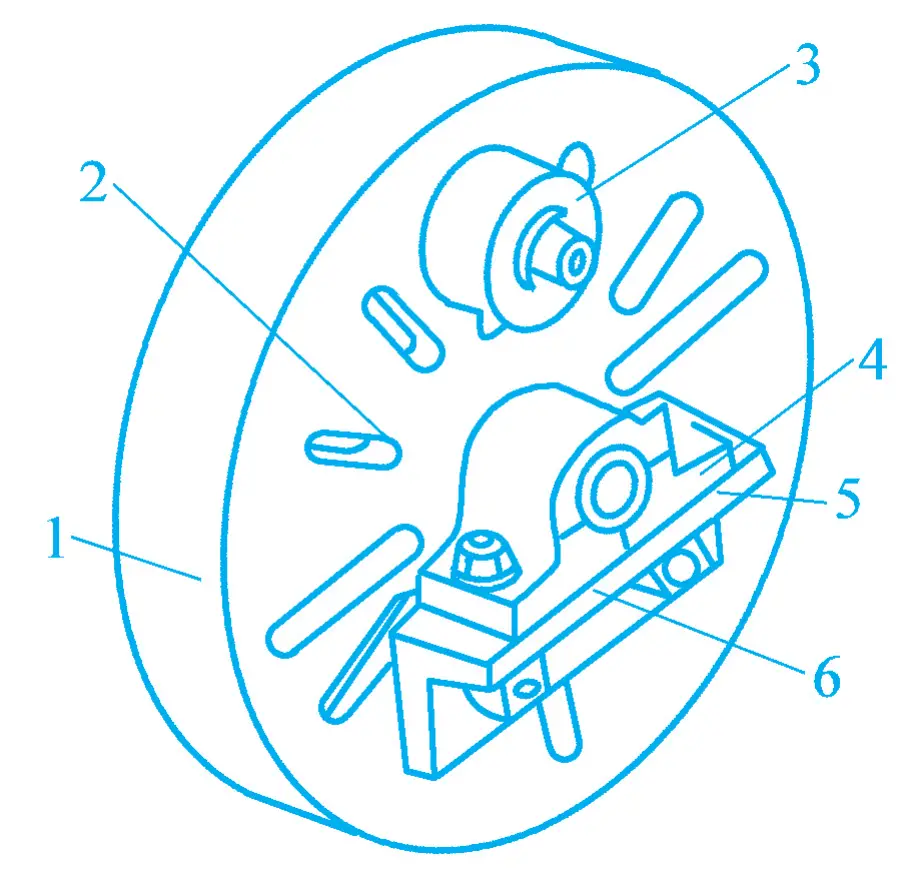

1. Трехкулачковый самоцентрирующийся патрон

На рисунке 6 показана конструкция трехкулачкового самоцентрирующегося патрона, который может быть установлен на главный шпиндель через фланец. Внутри корпуса патрона 6 находится большая коническая шестерня 3, которая входит в зацепление с тремя равномерно распределенными малыми коническими шестернями с отверстиями для ключей 5.

Если вставить гаечный ключ в отверстие 5 для вращения малой конической шестерни, можно привести во вращение большую коническую шестерню, и плоская резьба на задней стороне большой конической шестерни 2 войдет в зацепление с плоской резьбой на задней стороне трех губок 1. При вращении большой конической шестерни губки 1 могут перемещаться радиально внутрь или наружу, тем самым зажимая или освобождая заготовку.

Трехкулачковый самоцентрирующийся патрон может автоматически центрировать заготовку без необходимости выравнивания, особенно подходит для зажима деталей с круглым, равносторонним треугольным, шестиугольным сечением и т. д. Однако трехкулачковый самоцентрирующийся патрон имеет небольшое усилие зажима и не передает большой крутящий момент, поэтому подходит только для зажима средних и небольших заготовок.

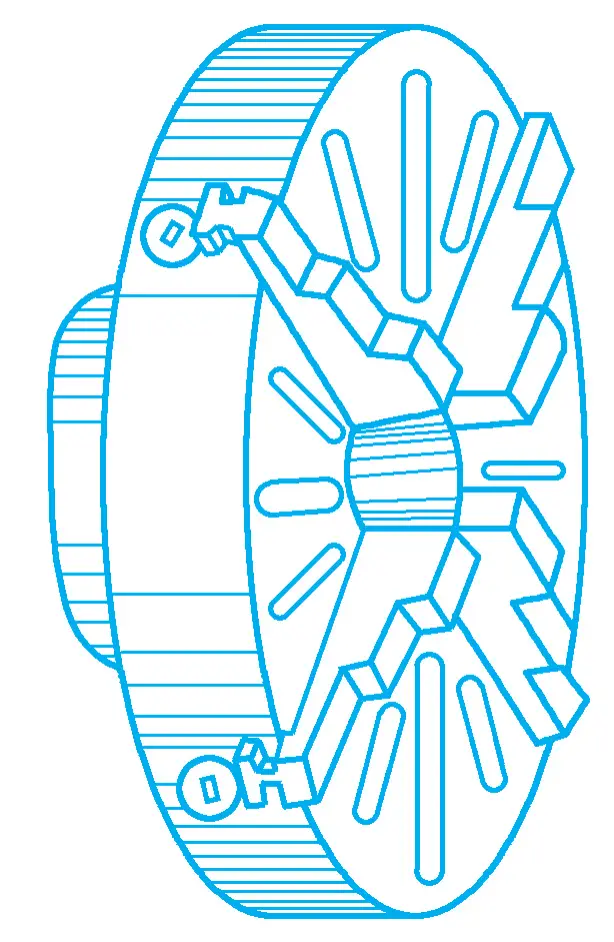

2. Четырехкулачковый независимый патрон

Структура четырехкулачкового независимого патрона показана на рисунке 7. Его четыре зажимные губки независимы друг от друга, на задней части каждой губки имеется внутренняя резьба с половинной толщиной, которая входит в зацепление с винтом, что позволяет производить независимую регулировку. Таким образом, четырехкулачковый независимый патрон может удерживать не только заготовки с круглым сечением, но и заготовки квадратной, прямоугольной, эллиптической и других неправильных форм.

Четырехкулачковый независимый патрон имеет большее усилие зажима заготовки, а поскольку он не может автоматически центрироваться, при зажатии заготовки требуется тщательное выравнивание. Поэтому он требует от оператора более высокой квалификации и чаще используется при изготовлении отдельных деталей, небольших партий и крупных заготовок.

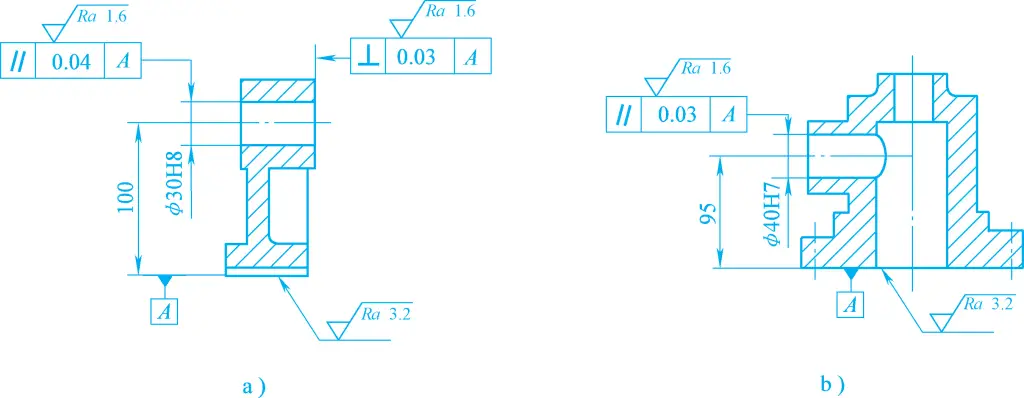

3. Лицевая панель, гибочная пластина

Торцевая пластина - это большой диск, установленный на главном шпинделе, его торцевая поверхность плоская и перпендикулярна оси шпинделя. Если торцевая поверхность не плоская или не перпендикулярна оси шпинделя, ее можно доработать на токарном станке в процессе эксплуатации. На торцевой поверхности планшайбы имеется множество длинных прорезей для прохода болтов для прижима заготовки.

Лицевая панель используется в основном для обработки асимметричных сложных заготовок, требующих параллельности базовой поверхности A и перпендикулярности оси вращения к базовой поверхности A, как показано на рис. 8. Опорная поверхность A может быть предварительно обработана, поверхность A прилегает к планшайбе, зажимается после выравнивания положения отверстия в соответствии с разметкой, затем отверстие и плоскость, параллельная поверхности A, могут быть повернуты.

На рис. 9 показана схема зажима шатуна на торцевой пластине. Две торцевые поверхности шатуна должны быть параллельны, а ось большого торцевого отверстия должна быть перпендикулярна торцевой поверхности, поэтому одна торцевая поверхность шатуна должна использоваться в качестве опорной и соприкасаться с плоскостью торцевой пластины, обрабатывая отверстие и другую торцевую поверхность. При зажиме необходимо выбрать соответствующее положение для размещения прижимной пластины, чтобы предотвратить деформацию заготовки. Если заготовка смещена в одну сторону, следует установить балансировочный блок.

1-Балансировочный блок

2-Заготовка

3-винтовой паз

4 винта

5 Прижимная пластина

6-Shim

7-Пластина

Если к обрабатываемой плоскости заготовки предъявляется требование перпендикулярности относительно базовой поверхности A, или к оси обрабатываемого отверстия или внешней окружности предъявляется требование параллельности относительно базовой поверхности A (см. рис. 10), она может быть зажата на торцевой пластине-гибочной плите, как показано на рис. 11.

1-Цветочный диск

2-винтовой паз

3-Балансировочный блок

4-Workpiece

5-Позиционирование базовой поверхности

6-гибочная плита

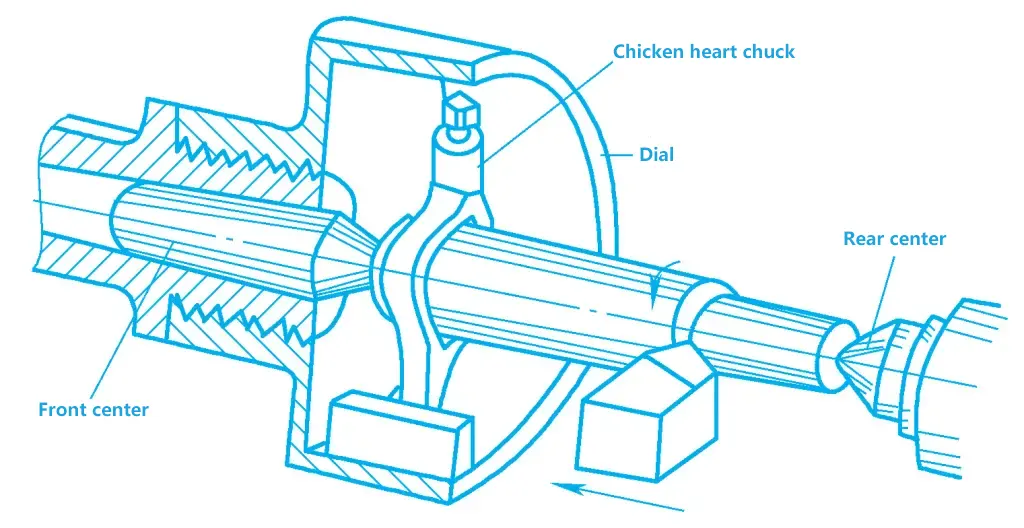

4. Центр, цанга, циферблат

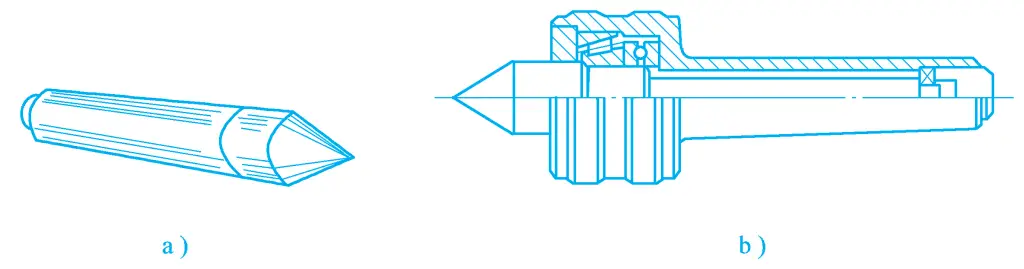

При токарной обработке заготовок типа вал обычно используются центры, цанги (один из типов также называется патроном "куриное сердце") и диски для зажима заготовок, как показано на рисунке 12. Центр - часто используемое приспособление для обработки заготовок типа вал, как показано на рисунке 13.

a) Фиксированный центр

б) Живой центр

Заготовка опирается на центр, установленный в шпинделе, и центр, установленный в задней бабке, приводимый во вращение циферблатом и цангой. Передний центр вращается вместе со шпинделем, а задний центр вращается вместе с заготовкой и называется живым центром. Тот, который не вращается вместе с заготовкой, называется неподвижным центром.

Преимущество неподвижного центра в том, что он более точен при центрировании, имеет хорошую жесткость и надежнее зажимает заготовку, но при этом выделяет больше тепла, а центр и центральное отверстие могут выгорать на высоких скоростях; подходит для резки на низких скоростях и при высоких требованиях к точности. Живой центр подходит для высокоскоростного резания, но точность обработки ниже. Чтобы закрепить заготовку с помощью центра, необходимо сначала просверлить центральное отверстие на торцевой поверхности заготовки.

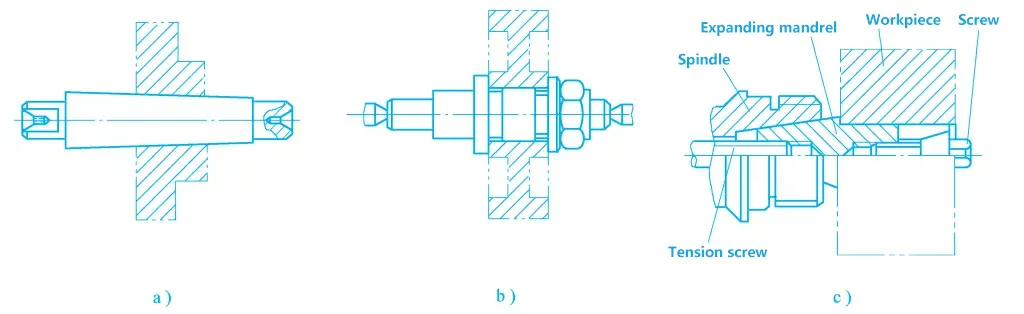

5. Оправка

При обработке наружной окружности и торцевой поверхности заготовок типа дисковых гильз с отверстиями обычно устанавливают заготовку на оправку. Существует множество типов оправок, среди которых обычно используются конические, цилиндрические и расширяемые оправки, как показано на рис. 14.

a) Коническая оправка

b) Цилиндрическая оправка

c) Расширяющаяся оправка

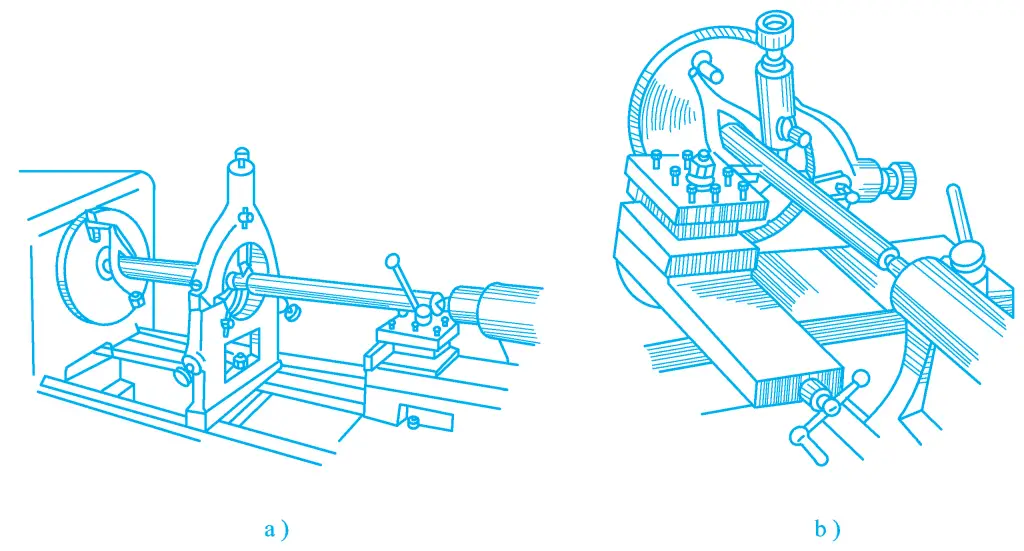

6. Центральный упор и упор для последователя

Конструкция центрального и опорного упоров показана на рисунке 15. При токарной обработке тонких валов из-за низкой жесткости заготовки под действием собственного веса, центробежной силы и силы резания возникают изгиб и вибрация, что затрудняет обработку, поэтому необходимо использовать вспомогательные зажимные механизмы, такие как центральные упоры, упоры для следящих элементов и т. д.

a) Использование центрального упора для вращения длинных валов

b) Использование опоры для вращения длинных валов

Нижняя часть центрального упора крепится к станине с помощью винтов и прижимных пластин, а три индивидуально регулируемых опорных захвата поддерживают заготовку, которые обычно изготавливаются из чугуна, меди и т. д. Если поверхность заготовки шероховатая, то в месте установки опорных лап следует сначала обточить шейку гладкого вала.

Использование центрового упора позволяет эффективно повысить жесткость опоры тонких валов и тем самым улучшить точность обработки. Центровой упор также может использоваться для обработки торцов длинных валов, длинных заготовок типа втулок, а также для растачивания, отрезания и т. д.

Опорный упор закрепляется на седле токарного станка и перемещается вместе с инструментом, что является эффективной мерой противодействия радиальному усилию резания и предотвращает изгиб и деформацию заготовки. При черновом точении с упором следует сначала обточить участок внешней окружности на правом конце заготовки, отрегулировать плотность прилегания опорных лап упора по внешней окружности, установить режущий инструмент слева от опорных лап и как можно ближе к ним, после чего можно выполнять точение.

При обработке легкого вала инструмент следует размещать с правой стороны от опорного захвата и как можно ближе к нему, чтобы предотвратить царапание поверхности опорным захватом после обработки. При использовании центральной рамы и держателя для следящего инструмента скорость вращения шпинделя не должна быть слишком высокой, а для смазки опорного захвата следует добавлять машинное масло.

IV. Держатель инструмента

Резцедержатель является наиболее широко используемым режущим инструментом при обработке металлов резанием. Он может использоваться на токарном станке для обработки наружных окружностей, торцов, внутренних отверстий, снятия фасок, обработки канавок и отрезания, нарезания резьбы, формирования поверхностей и т. д.

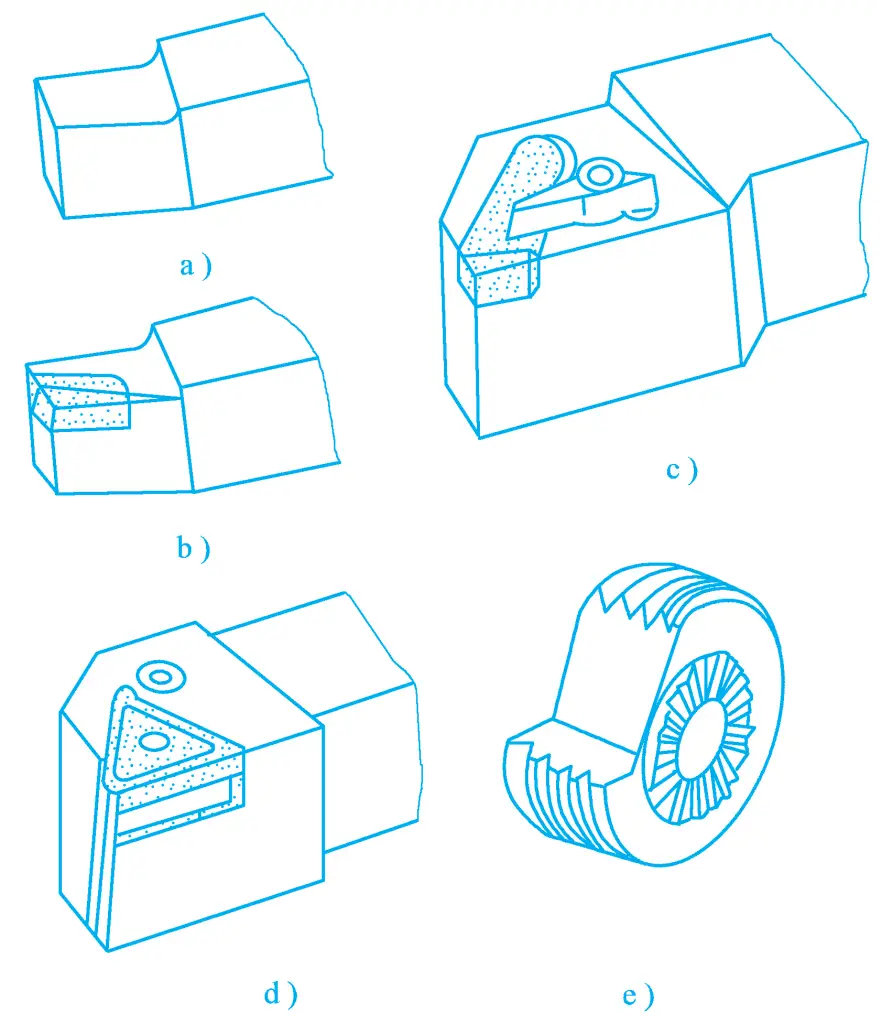

Существует множество типов держателей инструментов, которые можно разделить на держатели инструментов с внешним кругом, держатели инструментов с внутренним отверстием и т.д., как показано на рисунке 16. По структуре они могут быть разделены на держатели интегрального типа, держатели сварного типа, держатели механического зажима, держатели сменного типа, держатели формообразующих инструментов и т. д., как показано на рисунке 17.

Держатель инструмента для колен 1-45°

Держатель инструмента для внешней окружности 2-90° (инструмент с правым смещением 90°)

3-Держатель инструмента для наружной резьбы

Держатель инструмента для внешней окружности 4-75°

5 Держатель формовочного инструмента

Держатель инструмента для внешней окружности 6-90° (инструмент со смещением влево на 90°)

7-Ручной инструмент

8-Инструмент для обработки внутренних отверстий

9- Держатель инструмента для внутренней резьбы

10 Держатель для инструментов с несквозными отверстиями

11 Держатель инструмента для проходных отверстий

a) Держатель инструмента интегрального типа

b) Держатель инструмента сварного типа

c) Держатель инструмента с механическим зажимом

d) Держатель инструмента индексируемого типа

e) Держатель формовочного инструмента

1. Твердосплавный сварной держатель инструмента

Держатель инструмента сварного типа формируется путем приваривания твердосплавного лезвия к рукоятке из конструкционной стали. Его преимуществами являются простота конструкции, удобство изготовления, хорошая жесткость инструмента и гибкость использования, поэтому он по-прежнему широко применяется в Китае.

2. Твердосплавный механический зажимной держатель инструмента

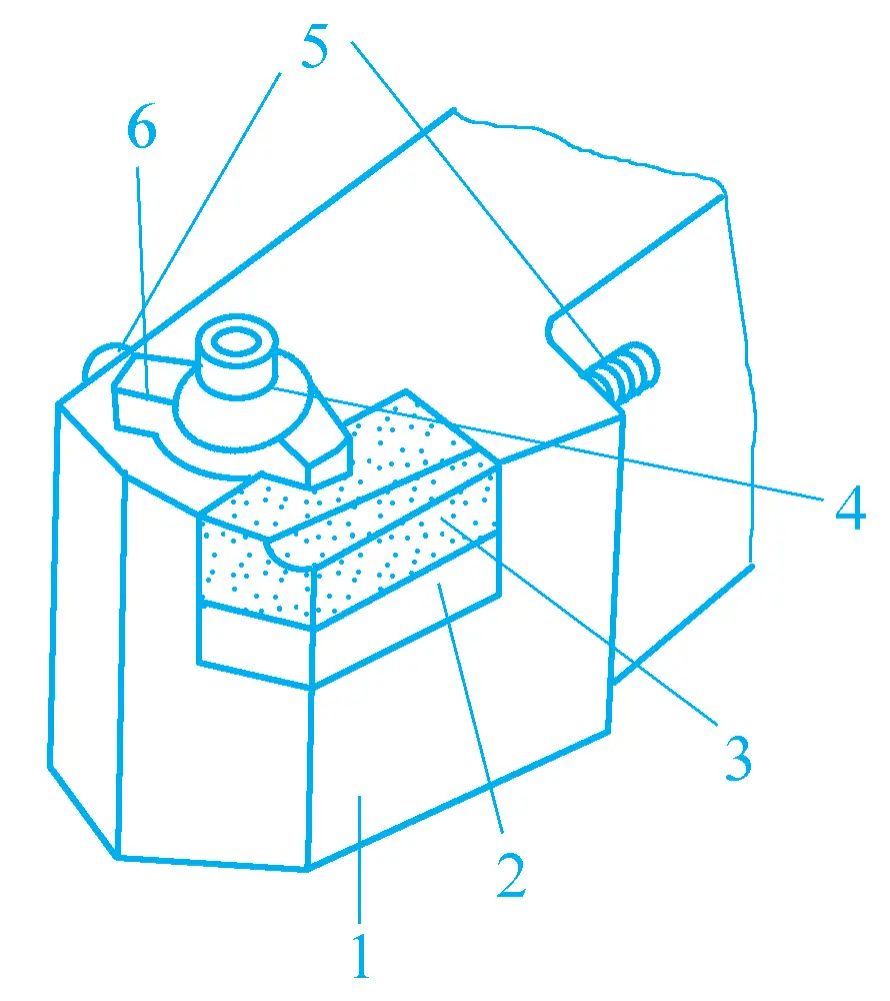

Держатель инструмента с механическим зажимом не приваривает лезвие, а механически зажимает его на рукоятке, как показано на рис. 18. Твердосплавные державки с механическим зажимом делятся на механические зажимные перешлифовальные и сменные.

1-ручка

2-Шим

3-лопастной

4-Затяните винт

5 - Регулировочный винт

6-Панель давления

(1) Сверхпрочный токарный инструмент с зажимом

Основное преимущество этого токарного инструмента заключается в том, что лезвие не подвергается высокотемпературной сварке, что позволяет избежать таких дефектов, как снижение твердости, трещины и сколы, и тем самым увеличить срок службы инструмента.

Когда режущая кромка затупляется, достаточно снять и отшлифовать лезвие, и после установки его можно использовать снова. Держатель инструмента можно использовать многократно, а лезвия можно шлифовать коллективно, обеспечивая качество шлифовки, что способствует повышению качества и эффективности обработки, а также снижению затрат. Существует множество конструктивных форм токарных резцов зажимного типа.

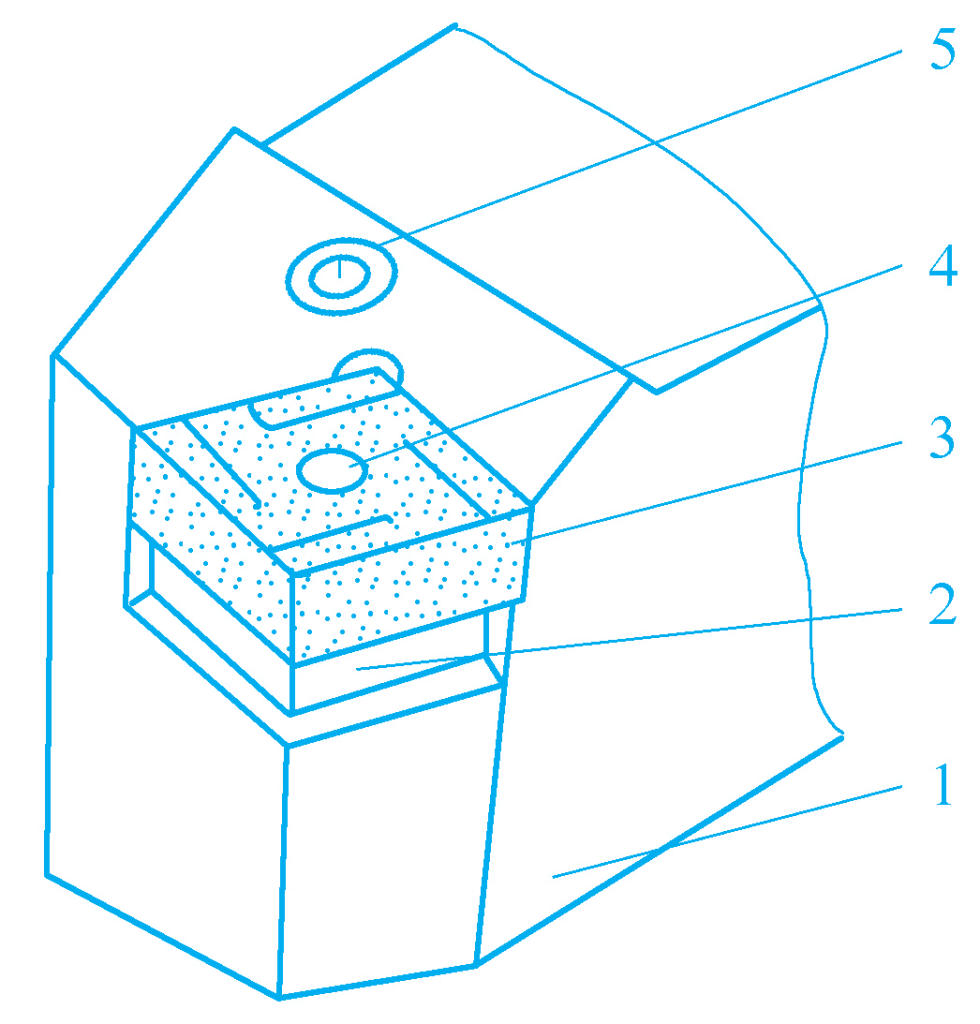

(2) Токарный инструмент с индексом

Токарный инструмент со сменными режущими кромками - это токарный инструмент, сформированный путем механического зажима сменной твердосплавной (керамической) пластины на державке инструмента. Как показано на рис. 19, используемые индексируемые твердосплавные (керамические) пластины изготавливаются специализированными производителями, и существует множество типов пластин, каждая из которых имеет более трех режущих кромок для индексации.

1-держатель для инструментов

2-Шим

3-Вставить

4, 5 - Зажимные элементы

Когда одна режущая кромка затупится, ослабьте зажимное устройство, поверните пластину на новую режущую кромку, снова зажмите и продолжайте использовать ее, пока все режущие кромки не затупятся, затем замените новой пластиной. Снятая пластина не шлифуется повторно, поэтому параметры пластины не зависят от степени шлифовки. Этот инструмент в настоящее время продвигается, и вы можете обратиться к национальному стандарту GB/T2076-2007 для определения типов сменных пластин.

V. Типовая токарная обработка поверхностей

1. Внешнее цилиндрическое точение

Внешнее цилиндрическое точение - самый простой вид токарных работ.

(1) Распространенные токарные резцы для наружного цилиндрического точения

Боковой инструмент 90°, токарный инструмент с изогнутой головкой 45°, токарный инструмент с прямой головкой 75° - три основных токарных инструмента для наружного цилиндрического точения.

При токарной обработке токарный инструмент должен быть установлен правильно, чтобы обеспечить разумные геометрические углы и добиться максимальной производительности инструмента. Во-первых, длина инструмента, выходящего из квадратной стойки, должна быть как можно меньше, чтобы повысить жесткость инструмента; во-вторых, вершина инструмента должна находиться на одной высоте с центром шпинделя станка, чтобы передний и задний углы инструмента не менялись во время работы, равные углу заточки.

Если инструмент установлен выше центра шпинделя станка, это увеличит передний угол и уменьшит задний. Иногда для повышения эффективности чернового точения передний угол может быть увеличен немного выше центра шпинделя станка. Если инструмент установлен ниже центра, это уменьшит передний угол и увеличит задний. Если инструмент установлен не по центру, это также приведет к изменению главного угла режущей кромки и угла вторичной режущей кромки.

(2) Выбор методов зажима заготовок

Существует несколько различных методов зажима заготовок при токарной обработке внешних цилиндров, каждый из которых имеет свои характеристики, преимущества и недостатки, которые следует рассматривать комплексно, исходя из размера, формы, требований к обработке и объема производства заготовки.

При выборе метода зажима следует обратить внимание на следующие моменты:

1) Для заготовок неправильной формы, больших размеров или небольших партий сырых заготовок следует использовать четырехчелюстные независимые патроны для зажима. Если неудобно зажимать в четырехкулачковом независимом патроне, рассмотрите возможность зажима на торцевой пластине или пластине для гибки торцов; при производстве средних и более крупных партий рассмотрите возможность использования специальных приспособлений для зажима.

2) Для длинных валов или винтовых заготовок, требующих фрезерования, шлифования и т. д. после наружного цилиндрического точения, следует использовать двойные центры для зажима, с наборными пластинами и живыми центрами для помощи в зажиме.

3) Для более тяжелых заготовок с длинными валами при черновой обточке внешнего цилиндра один конец должен быть зажат в патроне, а другой - опираться на центр.

4) Для заготовок, обработанных с внутренним отверстием, требующих соосности с внешним цилиндром и имеющих небольшую длину, можно использовать оправку для зажима.

5) При обточке длинных валов с большим отношением длины к диаметру и большим объемом резания или длинных валов, которые необходимо обточить, для зажима можно использовать центральный упор.

6) Для тонкого точения тонких валов с небольшим припуском на резание и там, где не допускается разворот, для зажима можно использовать упор.

(3) Этапы наружного цилиндрического точения

1) Внешнее цилиндрическое точение можно разделить на черновое, получерновое и чистовое. Перед началом точения необходимо определить припуски на черновое, получерновое и чистовое точение.

2) При черновом точении необходимо полностью использовать производительность инструмента и станка, а глубина обратного резания должна быть как можно больше, чтобы выполнить припуск на черновую обработку за один рабочий ход. Для кованых или литых внешних цилиндров, поскольку их поверхность более твердая или имеет песчаные формы, чтобы избежать износа инструмента, сначала снимите фаску, а затем выберите большую глубину обратного резания для точения.

3) При чистовом точении используйте метод пробного резания для контроля размера. При токарной обработке трудно обеспечить точность, полагаясь только на шкалы на циферблате для определения глубины обратного резания. В единичном и мелкосерийном производстве метод пробного резания является распространенным способом достижения точности размеров. При чистовом точении можно использовать высокоскоростное чистовое точение резцами из цементированного карбида или низкоскоростное чистовое точение резцами из быстрорежущей стали с широким лезвием.

4) Заготовки, которые необходимо закалить или нормализовать после чернового точения, должны учитывать влияние термическая обработка деформации на заготовке, при этом необходимо оставлять запас в 1,5~2,5 мм.

5) Заготовки, требующие шлифования, не обязательно подвергать чистовой обработке, а при получистовой обработке можно оставить припуск на шлифование. В единичном и мелкосерийном производстве для заготовок, требующих только чистовой обточки, если шероховатость поверхности не соответствует требованиям, ее можно отполировать наждачной бумагой или напильником.

6) Перед началом наружного цилиндрического точения необходимо сначала обточить торцевую поверхность, чтобы определить размер в направлении длины при обработке.

7) При обточке ступенчатого вала сначала следует обработать внешний цилиндр большего диаметра, а затем внешний цилиндр меньшего диаметра, чтобы обеспечить жесткость заготовки.

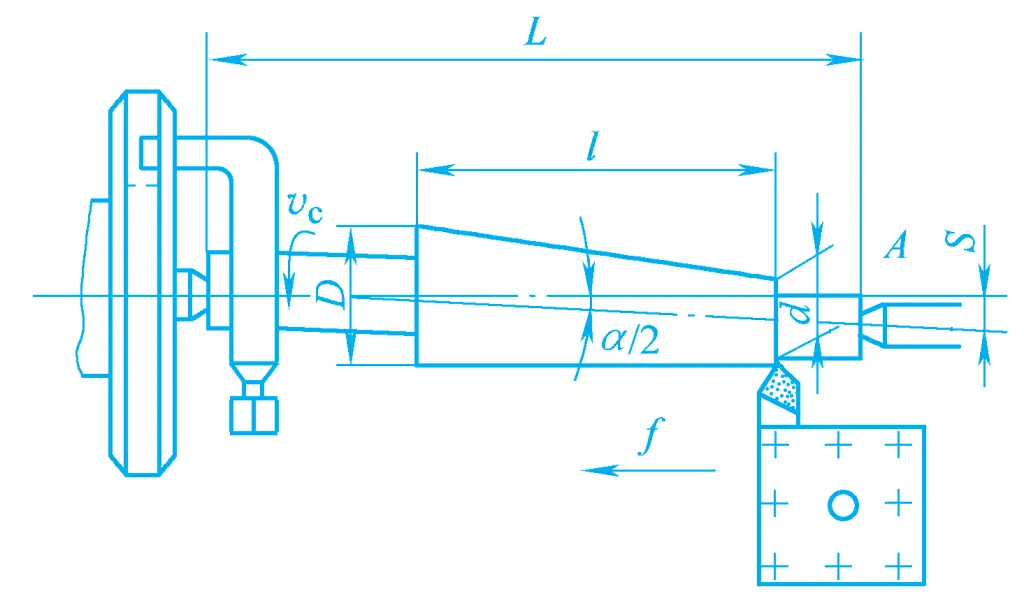

2. Токарная обработка конических поверхностей

Токарная обработка конических поверхностей - относительно сложная задача, требующая не только точности размеров, геометрической точности и шероховатости поверхности, но и точности угла или конусности. Для конических поверхностей с высокими требованиями следует использовать конический калибр для контроля методом раскраивания, чтобы оценить его точность на основе размера и площади контакта поверхности.

Для обработки конических поверхностей на токарном станке обычно используются следующие три метода.

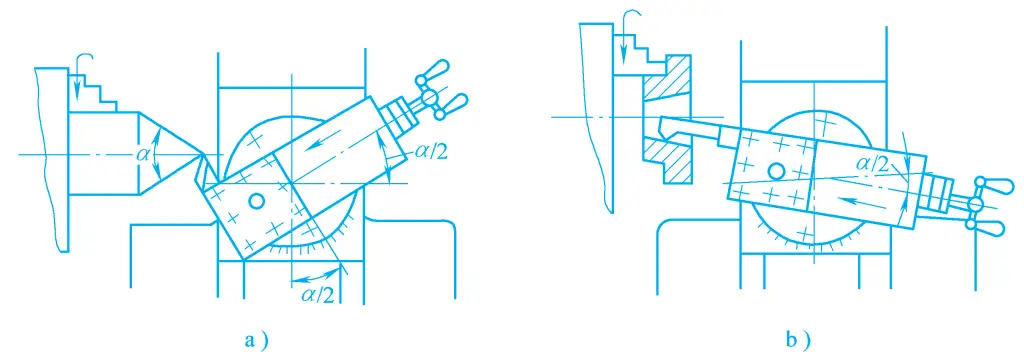

(1) Метод перестановки малой предметной доски

Как показано на рис. 20, если угол конусности внутренней и внешней конических поверхностей равен α, перестановка малой стойки инструмента на α/2 может обеспечить обработку. Этот метод прост в эксплуатации и позволяет обрабатывать внутренние и внешние конические поверхности с любым углом конусности. Однако он может подаваться только вручную и подходит для обработки коротких отрезков.

a) Обработка внешних конических поверхностей

b) Обработка внутренних конических поверхностей

Поскольку угол поворота малой предметной доски не может быть таким точным, поворот конической поверхности осуществляется путем измерения во время поворота и регулировки угла малой предметной доски. Для проверки внешних конусов можно использовать кольцевые калибры и универсальные угловые линейки, а для проверки внутренних конусов - калибры-пробки и метод окрашивания.

(2) Метод смещения хвостовой бабки

Метод смещения задней бабки, как показано на рис. 21, позволяет обрабатывать только внешние конические поверхности заготовок типа валов или дисковых втулок, установленных на оправке.

Заготовка или оправка зажимается между передним и задним центрами, а задний центр смещается вперед или назад на определенное расстояние S, в результате чего ось вращения заготовки образует с осью главного шпинделя токарного станка угол, равный половине угла конуса α/2, что позволяет осуществлять автоматическое точение с подачей. Этот метод подходит для обработки заготовок большой длины, меньшей конусности и с более низкими требованиями к точности.

(3) Метод шаблонов

Метод шаблона - это способ точения конических поверхностей с помощью шаблона. Преимущество метода шаблонов заключается в том, что он удобен и точен, обеспечивает хороший контакт с центральным отверстием и высокое качество. Он позволяет точить с силовой подачей наружные конические поверхности с углом скоса обычно менее 12°, что подходит для серийного производства. В связи с широким распространением токарных станков с ЧПУ метод шаблонов для точения конических поверхностей используется редко.

3. Токарная обработка резьбы

Токарная обработка нитей - это распространенный метод обработки нитей. Хотя существует множество типов нитей, принципы обработки одинаковы.

(1) Шлифование режущей кромки инструмента

1) Шлифование токарного резца с треугольной резьбой

Угол вершины резца для нарезания обычной резьбы должен составлять 60°, угол вершины резца для нарезания имперской треугольной резьбы должен составлять 55°, угол ракеля инструмента γ p должен быть равен нулю градусов, а углы рельефа с обеих сторон должны быть разными из-за влияния угла спирали резьбы, но могут быть одинаковыми для резьбы с малым шагом.

При нарезании резьбы инструментами из быстрорежущей стали на низких скоростях малый угол опережения затрудняет получение гладкой поверхности резьбы. При использовании угла опережения γ p =5°~15°, обработка происходит очень плавно, но поскольку режущая кромка не проходит через ось заготовки, профиль резьбы получается не прямым, а кривым. Этой погрешностью можно пренебречь для резьбы с низкими требованиями, но больший угол опережения значительно влияет на угол вершины.

Когда γ p =10°~15°, угол наклона токарного резца должен быть уменьшен на 40′~1°40'. Для резьбы высокой точности угол ракеля γ p для токарных резцов из быстрорежущей стали должно составлять 0°~5°, а для токарных резцов из цементированного карбида - γ p должен быть равен 0°.

Токарные резцы из цементированного карбида подходят для высокоскоростного нарезания резьбы. Во время точения угол профиля зуба заготовки увеличивается, поэтому угол вершины должен быть уменьшен на 30'. При обтачивании резьбы с высокой твердостью следует снять отрицательную фаску шириной 0,2~0,4 мм на двух режущих кромках, при этом ее γ o1 =-5°. Правильность шлифовки можно проверить с помощью шаблона.

2) Шлифование инструментов с прямоугольной и трапецеидальной резьбой

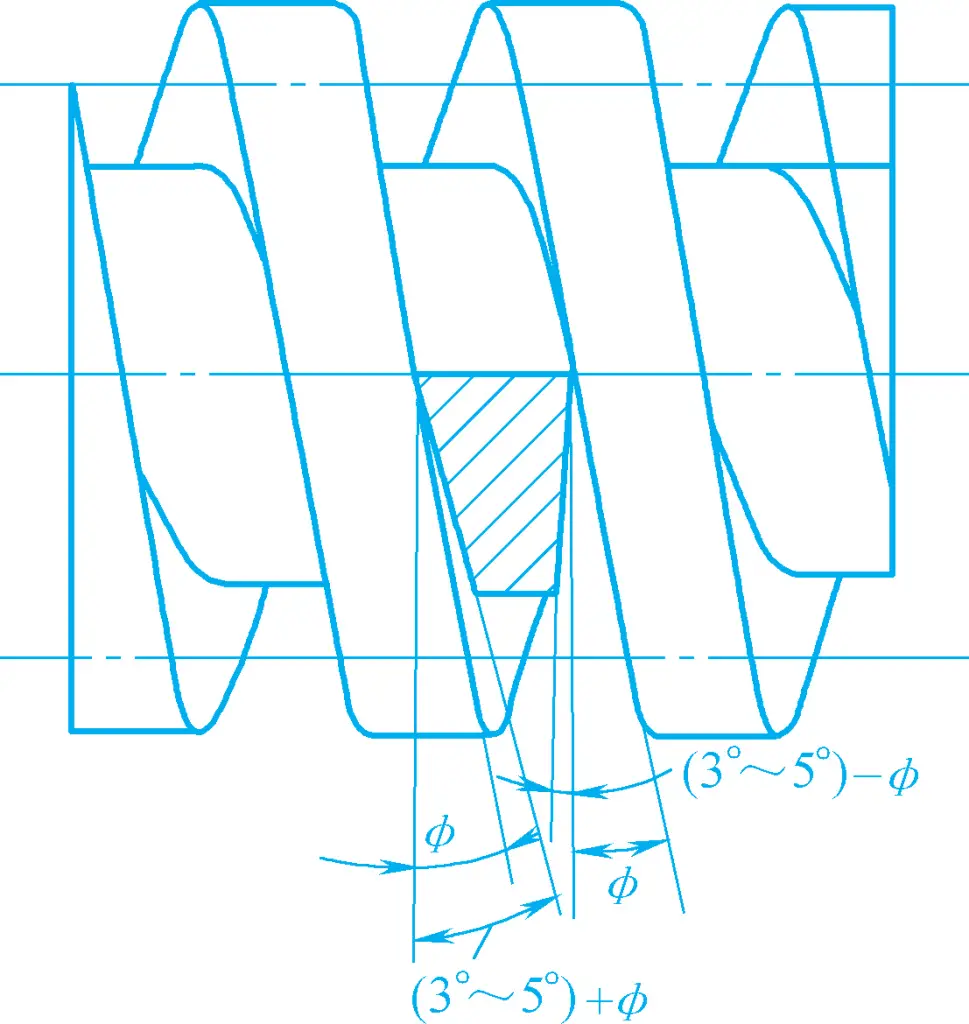

При точении резьбы под действием движения подачи изменяется положение плоскости резания и базовой плоскости, в результате чего передний и задний углы инструмента во время работы отличаются от переднего и заднего углов заточенного инструмента. Степень изменения зависит от величины угла опережения резьбы. Прямоугольные, трапециевидные и многозаходные резьбы часто имеют большой угол опережения и больший угол спирали, поэтому этот момент следует учитывать при шлифовании.

Изменение заднего угла с обеих сторон токарного резца. Угол задней поверхности с обеих сторон токарного резца обычно принимается равным 3°~5°, как показано на рис. 22. При обтачивании правой резьбы из-за наклона плоскости резания угол задней поверхности с левой стороны уменьшится на угол опережения резьбы φ, в результате чего токарный инструмент не сможет нормально работать.

Таким образом, задний угол α оЛ с левой стороны должен быть равен углу задней поверхности плюс угол опережения резьбы φ. Для обеспечения прочности токарного резца угол затылования α оР с правой стороны должен быть равен углу обратного хода минус угол опережения резьбы φ. При обтачивании левых резьб ситуация обратная.

αоЛ=(3°~5°)+ φ

αоР = (3° ~ 5°) - φ

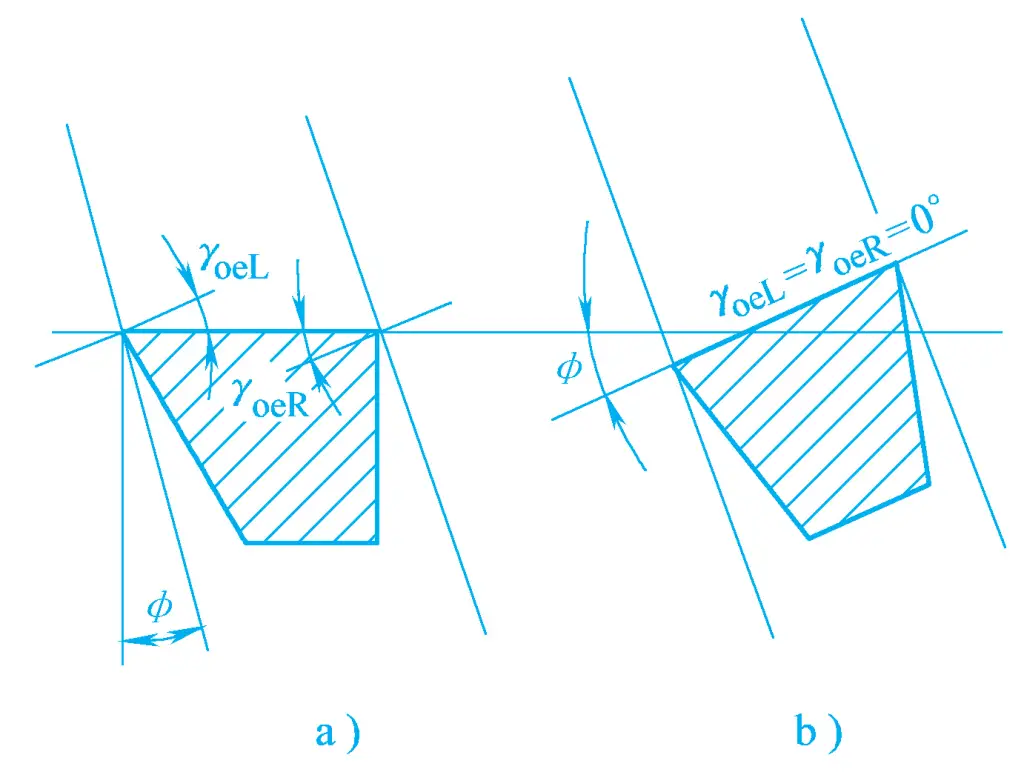

Изменение переднего угла с обеих сторон токарного резца. Из-за изменения положения базовой плоскости рабочий передний угол с обеих сторон токарного резца становится неравным переднему углу шлифования (см. рис. 23). Если при токарной обработке правой резьбы передний угол шлифования с обеих сторон резца равен 0°, то рабочий передний угол γ оеР на правой стороне становится отрицательным, что затрудняет резку.

a) Горизонтальная установка инструмента

b) Обычная установка инструмента

Для улучшения состояния резания передняя поверхность инструмента зажимается перпендикулярно линии спирали, то есть при нормальной установке, тогда рабочие передние углы с обеих сторон инструмента равны, γ oeL =γ оеР =0°; инструмент также может быть установлен горизонтально, а крупные стружечные канавки заточены с обеих сторон передней поверхности для увеличения переднего угла, что делает обработку плавной.

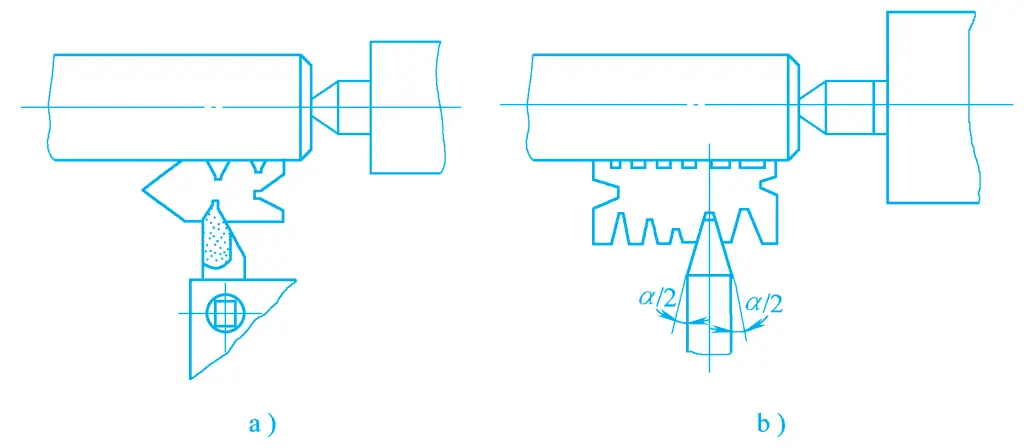

(2) Установка инструмента

При установке резьбонарезного инструмента его вершина должна находиться на одной высоте с осью резьбы заготовки, а биссектриса угла наклона вершины инструмента должна быть перпендикулярна оси заготовки, чтобы обеспечить правильность профиля резьбы. В токарных инструментах для нарезания резьбы часто используются шаблоны для определения правильного положения инструмента при установке, как показано на рис. 24.

a) Вращение треугольных нитей

b) Нарезание трапециевидной резьбы

(3) Способы подачи инструмента для нарезания резьбы

1) Метод прямой подачи

Во время точения после каждого возвратно-поступательного движения инструмент подается вбок. Благодаря многократным возвратно-поступательным движениям и боковой подаче резьба хорошо обтачивается. При этом методе во время точения одновременно прорезаются обе стороны, что чревато заклиниванием инструмента, поэтому он часто используется для нарезания треугольной резьбы с малым шагом.

2) Левый и правый метод резки

В процессе точения, помимо боковой подачи, маленький ползунок также используется для подачи инструмента немного влево или вправо. Повторяя эту операцию несколько раз, можно хорошо обточить резьбу. Этот метод позволяет инструменту резать одной кромкой, улучшая распределение усилия, и позволяет получить поверхность с меньшим значением шероховатости.

При черновом точении для удобства малый ползун может двигаться в одном направлении, а при чистовом точении малый ползун должен попеременно двигаться влево и вправо, чтобы отполировать обе стороны. Последние один или два реза при чистовом точении могут использовать метод прямой подачи для обеспечения правильности профиля зуба.

(4) Причины возникновения поперечной резьбы и методы ее предотвращения

Как правило, для обработки резьбы требуется несколько проходов. Если кончик инструмента не совпадает с резьбовой канавкой, прорезанной в предыдущем проходе, а смещен влево или вправо, это приведет к перекрестной резьбе. Это явление называется поперечной резьбой.

Основная причина перекрестной резьбы - когда ведущий винт поворачивается один раз, но заготовка не совершает полного оборота. При нарезании резьбы вращаются и заготовка, и ведущий винт. Подняв полугайку, необходимо подождать, пока ведущий винт совершит полный оборот, прежде чем снова нажимать на него. Если винт повернулся один раз, а заготовка повернулась на полный оборот, инструмент может войти в ранее нарезанную спиральную канавку, не вызывая перекрестного резьбообразования. Если заготовка не повернулась на полный оборот после того, как ведущий винт повернулся один раз, произойдет нарезание поперечной резьбы.

Согласно вышеуказанному принципу, перекрестная резьба не будет возникать, если P 丝 /P 工 равно целому числу, и произойдет, если оно не является целым числом. На токарном станке CA6140 нарезание имперской резьбы и резьбы по модулю также приводит к перекрестной резьбе. При нарезании резьбы без перекрестной резьбы можно открыть полугайку, чтобы втянуть инструмент.

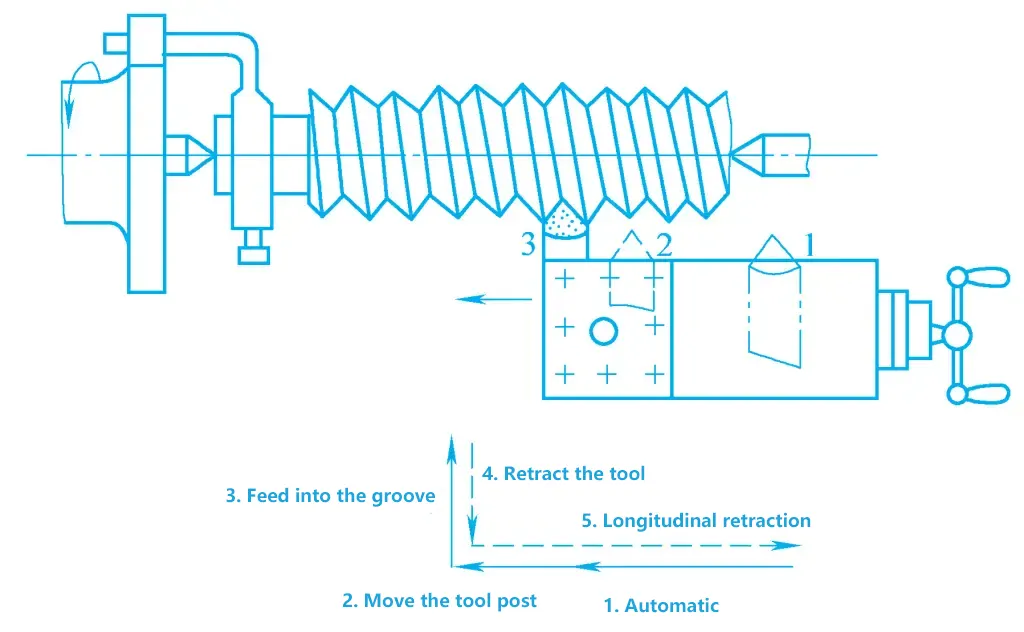

Для предотвращения перекрестной резьбы не открывайте и не закрывайте полугайку в процессе обработки, а используйте метод прямого и обратного вращения, то есть держите полугайку закрытой в конце первого прохода, втягивайте инструмент радиально, затем реверсируйте главный шпиндель, втягивайте инструмент продольно, а затем переходите к следующему резу.

Таким образом, поскольку передача между главным шпинделем, ведущим винтом и стойкой инструмента никогда не разрывается в процессе возвратно-поступательного движения, перекрестная резьба не возникает.

(5) Метод выравнивания инструмента

В процессе точения, после замены или заточки инструмента, его следует переустановить (см. рис. 25), сначала закрыть полугайку, установить инструмент в положение 1, запустить станок и переместить стойку инструмента вперед на расстояние, чтобы установить инструмент в положение 2, для устранения зазора между ведущим винтом и гайкой, затем повернуть малый и средний ползуны, чтобы опустить инструмент в исходную резьбовую канавку, установить инструмент в положение 3, отвести инструмент вбок, затем переместить инструмент на несколько миллиметров за правую торцевую поверхность заготовки, чтобы продолжить точение.

(6) Высокоскоростное нарезание обычных нитей

Обычная резьба обрабатывается инструментами из быстрорежущей стали, которые могут использовать только относительно низкие скорости резания, а количество возвратно-поступательных рабочих ходов велико. Например, для нарезания резьбы с шагом 2 мм обычно требуется не менее 12 возвратно-поступательных движений. Однако при использовании твердосплавных токарных резцов можно добиться очень высоких скоростей резания при меньшем количестве возвратно-поступательных движений, что значительно повышает производительность и качество обработки. Конкретные методы заключаются в следующем:

Используйте твердосплавные токарные резцы со скоростью резания 50~100 м/мин, подавайте инструмент напрямую, стружка должна вылетать вертикально к оси или иметь сферическую форму. При резании не используйте метод подачи слева и справа, так как это приведет к перетягиванию поверхности резьбы на другую сторону.

При высокоскоростном нарезании наружной резьбы сжатие токарного резца приводит к увеличению радиального размера резьбы. Поэтому наружный диаметр перед нарезанием резьбы должен быть меньше основного диаметра резьбы. Для среднеуглеродистой стали при нарезании метрической резьбы с шагом 1,5~3,5 мм наружный диаметр может быть меньше на 0,2~0,4 мм.

При высокоскоростном нарезании внутренней резьбы диаметр отверстия перед нарезанием внутренней резьбы должен быть несколько больше малого диаметра внутренней резьбы и может быть приблизительно рассчитан по следующей формуле:

Для вязких металлов D отверстие ≈ D-P

Для хрупких металлов Dотверстие ≈ D-1.05P

Где

- D - основной диаметр резьбы (мм);

- P - шаг резьбы (мм).

Чтобы обеспечить обработку квалифицированных деталей, формула высоты зуба h 1 =0.5413P следует использовать для расчета высоты зуба и распределения количества обратного резания для каждого времени. При черновом точении следует начинать с большего значения, обычно около 0.2~0.3 мм, а при чистовом точении брать 0.1~0.15 мм.

Для обработки резьбы с шагом 1,5 мм требуется всего 3~5 возвратно-поступательных рабочих ходов. Для обработки резьбы с большим шагом требуется большее количество проходов, а величина обратного резания при последнем чистовом точении не может быть меньше 0,1 мм, после чего заготовку можно проверить измерительными инструментами.