Основные факторы, влияющие на качество лазерная резка можно условно разделить на две категории: влияние производительности системы лазерной резки и влияние параметров лазерной резки. Первое необходимо учитывать при покупке лазеров и создании системы лазерной резки, а второе относится к выбору и оптимизации параметров в процессе работы. процесс лазерной резки.

Влияние производительности системы лазерной резки на качество резки

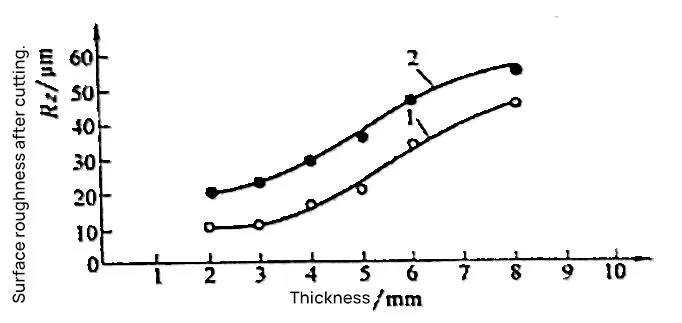

Режим луча

Чем ниже режим луча, тем меньше размер пятна после фокусировки, тем больше лучистая освещенность, тем уже пропил и тем выше эффективность резания и качество поверхности. На рис. 8-8 показана кривая влияния двух режимов луча на шероховатость поверхности резания. Использование ТЕМ00 лазера для резки пластины толщиной 2 мм, шероховатость поверхности реза Rz составляет всего 0,8 мкм, что позволяет достичь очень гладкого уровня.

- 1-TEM00

- 2-ТЕМ01

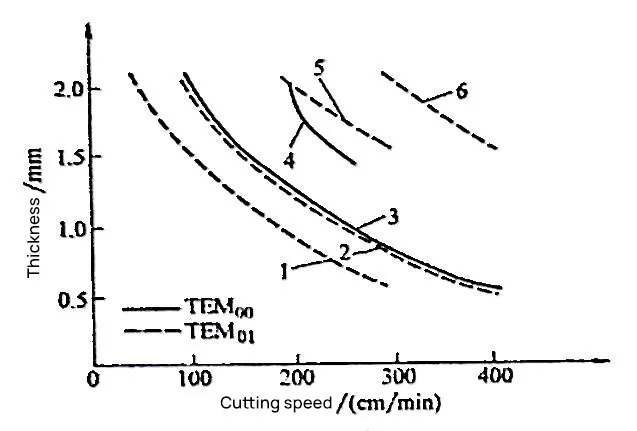

Качество резки с помощью TEM01 режим немного хуже, но все равно остается на хорошем уровне. На рис. 8-9 показана кривая влияния двух режимов луча на скорость резания. Как видно из рисунка 8-9, когда резка пластины из нержавеющей стали толщиной 2 мм с помощью 500-ваттного лазера режима TEM00 скорость резки может достигать 2,0 м/мин, в то время как с помощью лазера режима TEM01 скорость резки составляет всего 1,0 м/мин.

- 1, 3-300W

- 2, 4-500W

- 5-800W

- 6-1000W

- Примечание: Материал: SUS304 нержавеющая сталь.

Поэтому для достижения лучшего качества резки и более высокой эффективности резки лучше выбрать TEM00 режим лазера, или, по крайней мере, не выше, чем TEM01 режим. Лазеры с модами выше TEM01 не может гарантировать качество резки и не должна использоваться.

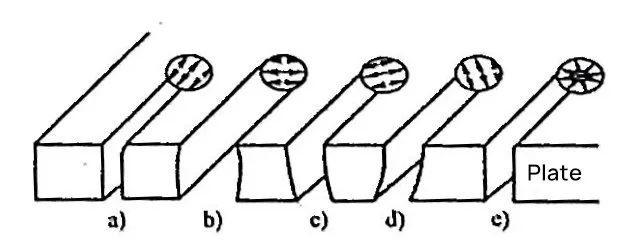

Поляризация луча

Поляризация лазерного луча значительно влияет на качество и эффективность лазерная резка. Если для резки используется линейно поляризованный свет, направление резки меняется относительно направления поляризации луча, меняется соотношение поглощения режущей кромки и лазера, что влияет на эффект лазерной резки.

1) Когда направление резки параллельно направлению поляризации, коэффициент поглощения лазера режущей кромкой самый высокий, поэтому пропил узкий, перпендикулярность и шероховатость среза низкие, а скорость резки высокая, как показано на рис. 8-10a.

2) Когда направление резки перпендикулярно направлению поляризации, коэффициент отражения режущей кромки лазера самый высокий, коэффициент поглощения самый маленький, а коэффициент бокового поглощения увеличивается, поэтому скорость резки снижается, разрез расширяется, и значение шероховатости поверхности резки также увеличивается, как показано на рисунке 8-10b.

3) Когда направление резки находится под углом к направлению поляризации, направление с наибольшим коэффициентом поглощения лазера также находится под углом к направлению резки, что приводит к наклону в нижней части пропила, как показано на рис. 8-10c и 8-10d.

4) Для предотвращения изменения формы пропила и качества поверхности реза из-за изменения направления реза, для резки следует использовать циркулярно поляризованный свет. Амплитуда электрического вектора циркулярно поляризованного света одинакова во всех направлениях, поэтому коэффициент поглощения режущей кромки лазером не меняется при изменении направления резки, а пропил получается равномерным и аккуратным, как показано на рис. 8-10e.

Чтобы преобразовать линейно поляризованный свет, выходящий из лазера, в циркулярно поляризованный, на выходе из луча необходимо добавить циркулярный поляризатор.

Сопло и поток газа

Давление и расход вспомогательного газа зависят от конструкции и размера сопла, которые в значительной степени влияют на качество и скорость лазерной резки.

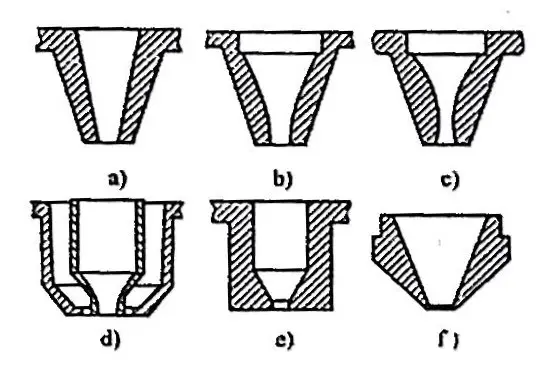

(1) Структура форсунки

На рис. 8-11 перечислены различные конструктивные формы сопел для лазерной резки, среди которых наиболее широко используется коническое сопло, показанное на рис. 8-11a.

(2) Апертура сопла

Размер апертуры сопла должен в первую очередь обеспечивать беспрепятственное прохождение луча, не допуская, чтобы луч внутри отверстия касался внутренней стенки сопла. Чем меньше апертура, тем сложнее коллимировать луч, поэтому апертура не может быть слишком маленькой.

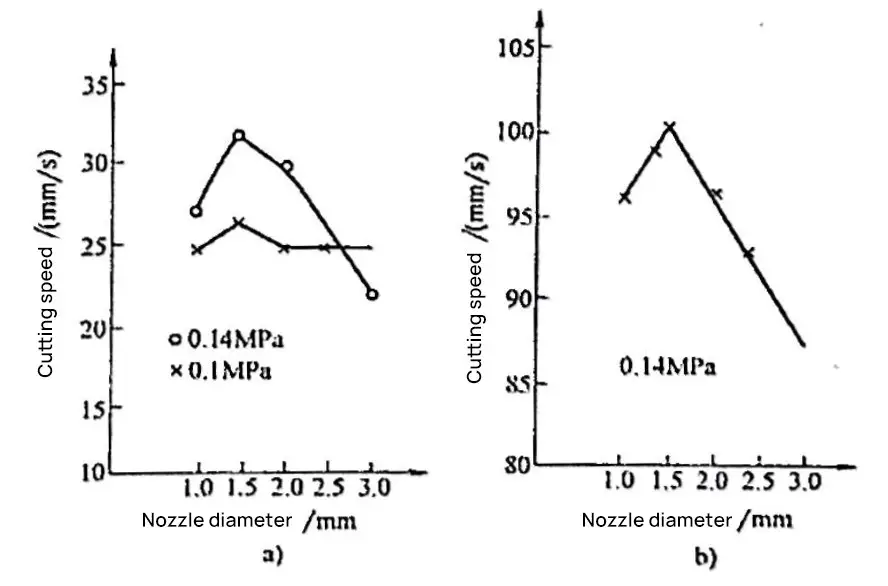

Кроме того, при определенном давлении вспомогательного газа существует оптимальный диапазон для апертуры сопла. Слишком маленькое или слишком большое отверстие повлияет на зазор расплавленного продукта в пропиле под действием вспомогательного газа, тем самым влияя на скорость резки. На рис. 8-12 и 8-13 показано влияние апертуры сопла на скорость резки пластины из низкоуглеродистой стали толщиной 2 мм при определенной мощности лазера и давлении вспомогательного газа.

a) Аргон

б) Кислород

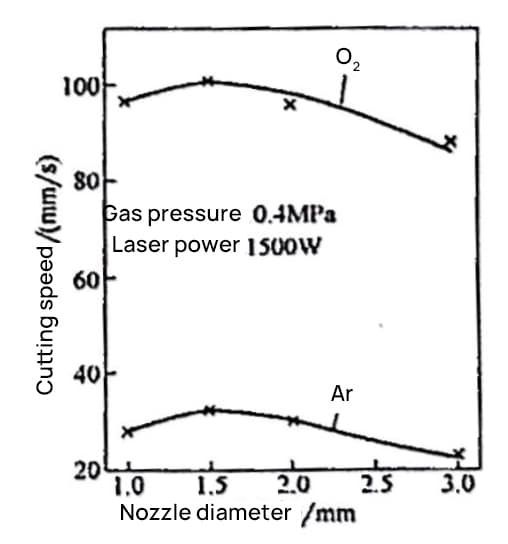

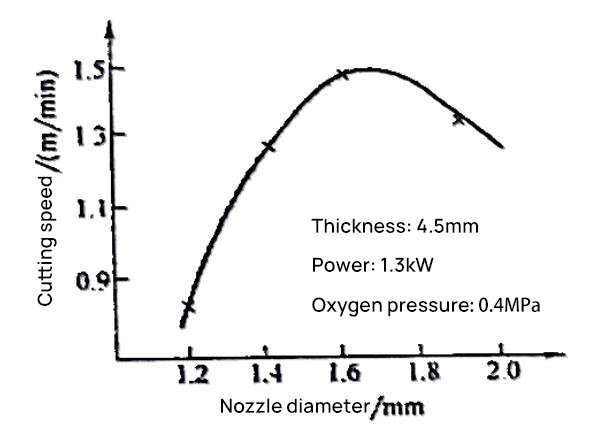

Как видно из рис. 8-12 и 8-13, существует оптимальное значение отверстия сопла для достижения максимальной скорости резки. Независимо от того, кислород или аргон используется в качестве вспомогательного газа, это оптимальное значение составляет около 1,5 мм. Испытания лазерной резки твердых сплавов, которые трудно поддаются резке, показывают, что оптимальное значение апертуры сопла для них также очень близко к приведенным выше результатам, как показано на рис. 8-14.

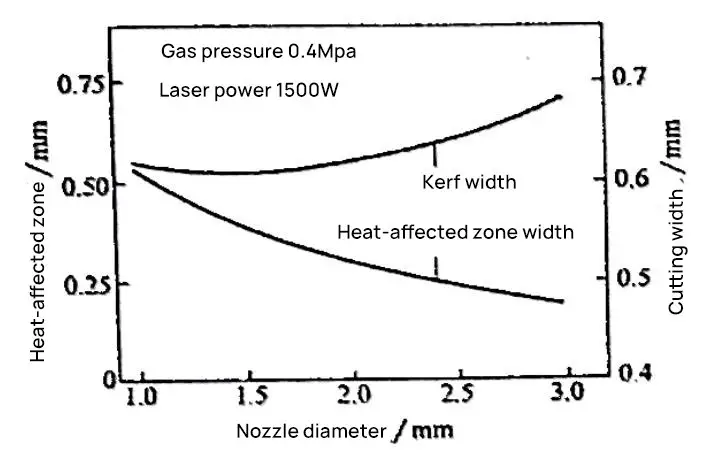

Диафрагма сопла также влияет на ширину пропила и размер зоны термического воздействия, как показано на рис. 8-15. Как видно из рис. 8-15, с увеличением апертуры пропил расширяется, а зона термического воздействия сужается. Основная причина сужения зоны термического воздействия заключается в том, что охлаждающий эффект вспомогательного газового потока на исходный материал в зоне резания усиливается.

(3) Давление газа в форсунке

Увеличение давления газа может повысить скорость резки, но после достижения максимального значения дальнейшее увеличение давления приведет к снижению скорости резки.

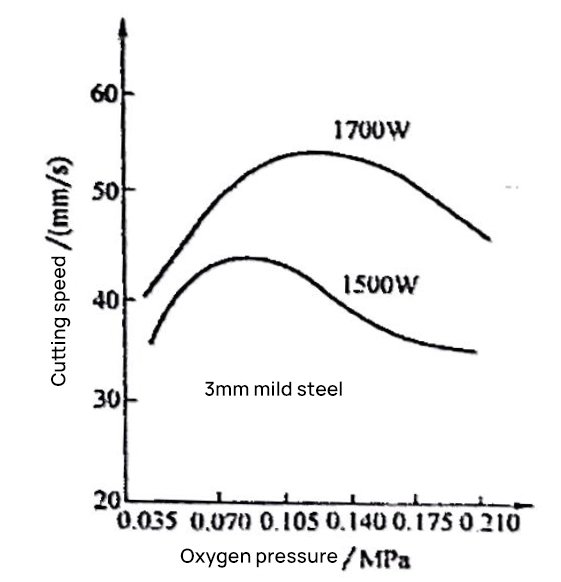

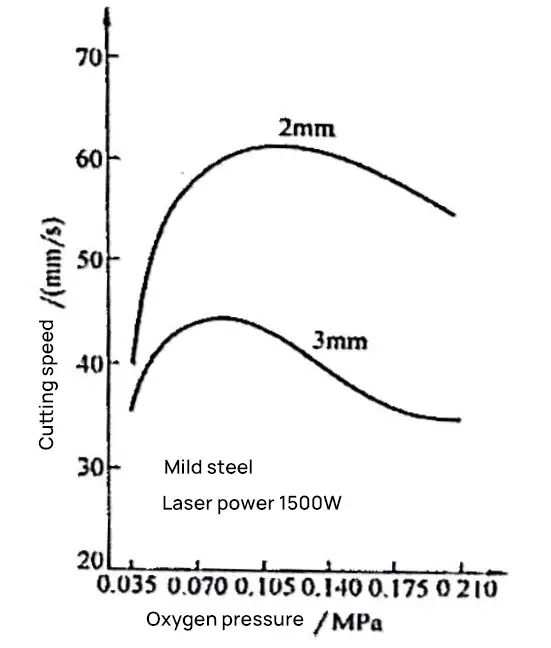

Как видно из рис. 8-16 и 8-17, максимальная скорость резки зависит от мощности лазера и толщины пластины-заготовки. При высоком давлении вспомогательного газа скорость резки снижается. Причины этого снижения можно объяснить не только усилением охлаждающего эффекта высоких скоростей воздушного потока на область действия лазера, но и интерференцией прерывистых ударных волн в воздушном потоке с областью действия лазера.

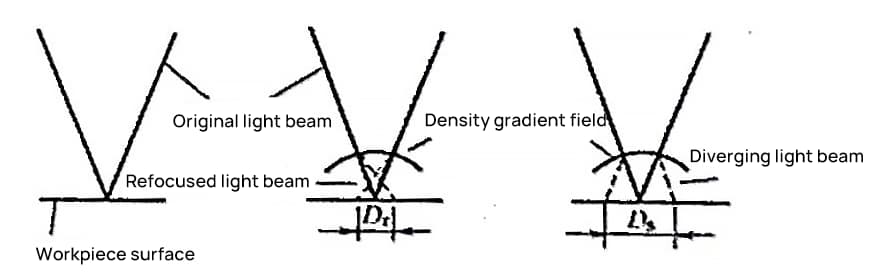

Наличие неравномерного давления и температуры в воздушном потоке приводит к изменению плотности поля воздушного потока. SteenWM и другие специалисты измерили, что при высоком давлении газа на поверхности заготовки непосредственно перед соплом возникает поле градиента плотности, форма и размер которого зависят от давления газа, расстояния между торцом сопла и заготовкой, а также от отверстия сопла.

Это поле градиента плотности вызывает изменения показателя преломления в пределах поля, тем самым мешая фокусировке лазерного луча, вызывая перефокусировку или расхождение луча, как показано на рис. 8-18. Эта интерференция может повлиять на эффективность плавления, а иногда может изменить структуру мод, что приведет к снижению качества резки. Если луч расходится слишком сильно, делая пятно слишком большим, нормальная резка может даже стать невозможной.

Влияние параметров лазерной резки на качество резки

Влияние положения фокуса на шероховатость поверхности

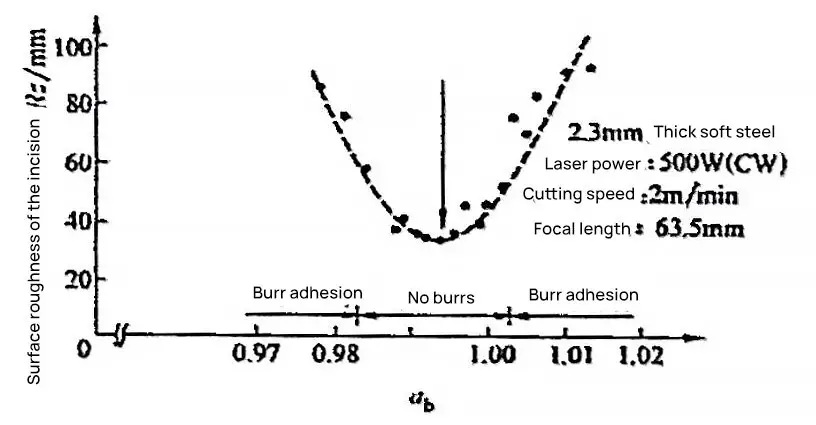

Влияние положения фокуса на шероховатость поверхности пропила показано на рис. 8-19, где горизонтальная координата на рис. 8-19 - это отношение ab расстояния от заготовки до фокусирующей линзы к фокусному расстоянию.

Из рис. 8-19 видно, что наиболее гладкий диапазон поверхности пропила составляет: 0,988 <ab<1,003, поэтому для общего резания фокус обычно располагается в пределах 1 мм ниже поверхности заготовки.

Влияние мощности лазера и скорости резки на ширину пропила

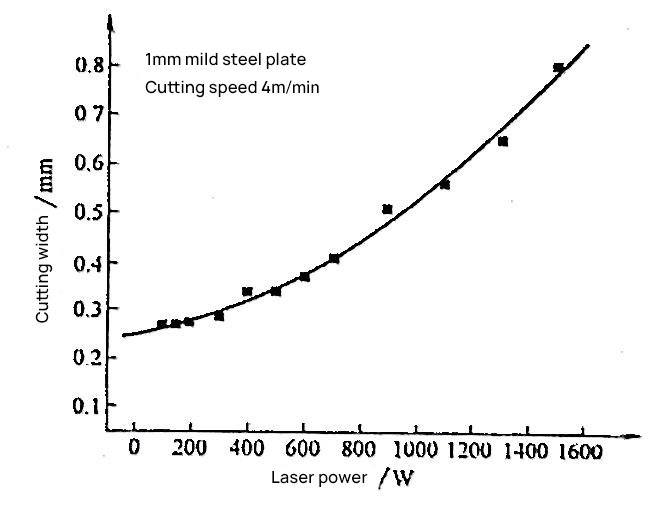

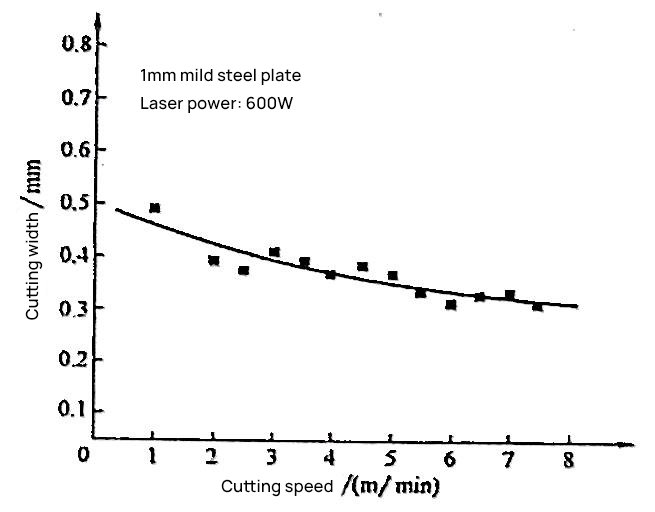

Ширина пропила увеличивается с увеличением мощности лазера и уменьшается с увеличением скорости резки, как показано на рис. 8-20 и 8-21.

Влияние мощности лазера на шероховатость поверхности

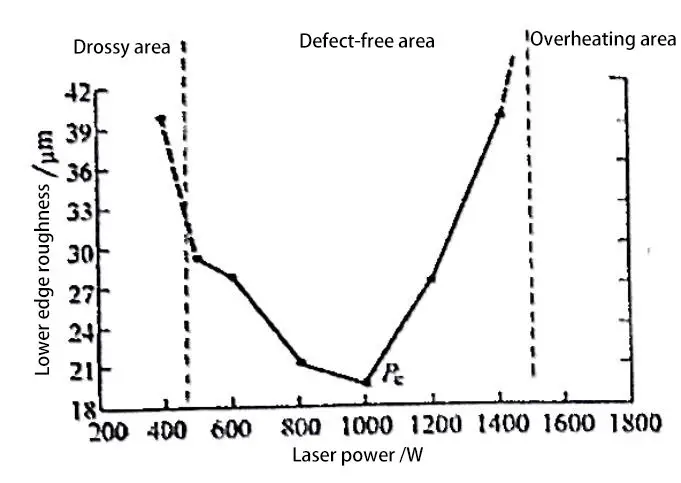

На определенной пластине толщина и скорость резкиСуществует оптимальный диапазон мощности лазера, в пределах которого шероховатость поверхности реза наименьшая. Отклонение от оптимального диапазона мощности приведет к увеличению шероховатости; дальнейшее увеличение или уменьшение мощности приведет к пережогу или образованию шлаковых дефектов.

На рис. 8-22 показана зависимость между мощностью лазера и качеством поверхности реза при резке пластины из низкоуглеродистой стали толщиной 2 мм со скоростью резания 50 мм/с (т. е. 3 м/мин) с использованием метода измерения шероховатости вблизи нижней кромки. Из рис. 8-22 видно, что мощность лазера можно разделить на три области: область шлака, область без дефектов и область пережога.

Примечание: толщина листа низкоуглеродистой стали составляет 2 мм, v=50 мм/с.

1) Если мощность лазера слишком высока, что приводит к слишком большому выделению тепла, диапазон плавления заготовки превышает диапазон, который может отгонять поток газа высокого давления, и расплавленный металл не может быть полностью выдут потоком газа, что приводит к пережогу.

2) Если мощность лазера слишком мала, тепла недостаточно. Чем ближе к нижней кромке, тем ниже температура расплавленного продукта и выше его вязкость [11], поэтому он не может быть полностью сдут потоком газа высокого давления и остается на нижней кромке режущей поверхности, в результате чего образуется шлак. В тяжелых случаях не удается даже сформировать разрез.

3) В бездефектной области существует оптимальный диапазон мощности лазера (около 800~1000 Вт на рис. 8-22), при котором шероховатость поверхности резания наименьшая.

Влияние скорости резания на шероховатость поверхности

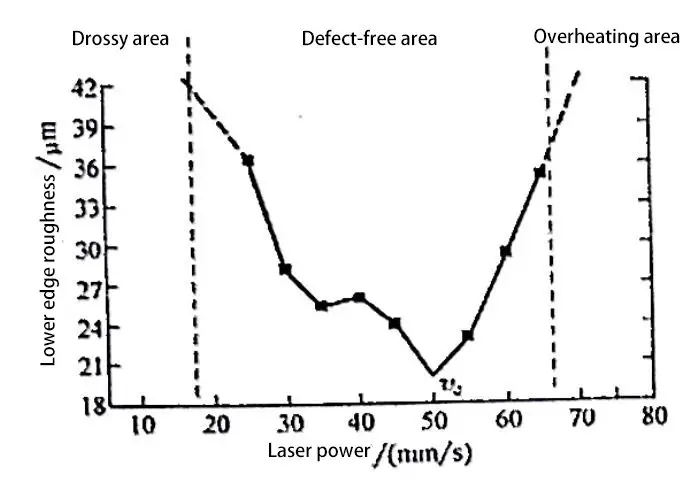

При определенной толщине пластины и мощности лазера существует оптимальная скорость резки, при которой шероховатость поверхности реза наименьшая.

Отклонение от оптимальной скорости резания приводит к увеличению шероховатости; дальнейшее увеличение или уменьшение скорости резания приводит к пережогу или образованию шлаковых дефектов [5].

На рис. 8-23 показана зависимость между скоростью резки и качеством поверхности реза для пластины из низкоуглеродистой стали толщиной 2 мм при мощности лазера 1000 Вт, вертикальная координата - шероховатость у нижнего края. Из рис. 8-23 видно, что скорость резки также можно разделить на зону пережога, зону без дефектов и зону шлака.

Если скорость резки слишком низкая, это приводит к пережогу из-за чрезмерного нагрева; если скорость резки слишком высокая, образуется шлак, или даже рез не завершается.

Причина появления шлака из-за высокой скорости резания, помимо недостаточного подвода тепла и низкой температуры, вызывающей высокую вязкость расплавленного продукта, заключается в том, что высокая скорость резания приводит к значительному отклонению фронта резания назад (увеличивается величина следа), что еще более неблагоприятно для отвода расплавленного продукта потоком газа.

В бездефектной зоне существует оптимальная скорость резания v (50 мм/с на рис. 8-23), при которой шероховатость поверхности резания наименьшая.

Примечание: Толщина листа низкоуглеродистой стали составляет 2 мм, P=1000 Вт.