I. Факторы, влияющие на шероховатость поверхности после резания

1. Геометрические факторы

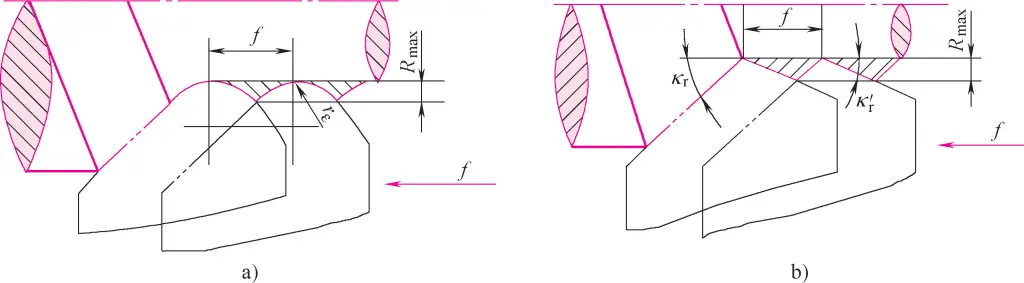

Геометрические факторы в основном относятся к форме и геометрическим углам инструмента, особенно к радиусу наконечника инструмента r ε , главный угол режущей кромки K r , и угол наклона вторичной режущей кромки K' r а также скорость подачи f и шероховатость поверхности самой режущей кромки.

При идеальных условиях резки максимальная высота R max теоретической шероховатости поверхности, обусловленной геометрическими факторами, может быть рассчитана на основе геометрических зависимостей.

Как показано на рисунке 1, при условии, что r ε =0, мы можем получить R max =f/(cotK r +cosK' r ).

a) Токарная обработка с закругленным краем

b) Токарная обработка с острым краем

В реальности вершина инструмента всегда имеет определенный радиус, т.е. rε ≠0. В этом случае Rmax ≈f2 /(8rε ) можно получить.

2. Физические факторы

Из-за наличия физических факторов, связанных со свойствами обрабатываемого материала и механизмом резания, фактическая шероховатость поверхности после резания часто значительно отличается от теоретической шероховатости поверхности.

Для пластиковых материалов при определенном скорость резкиНа торце инструмента образуется наращенная кромка с высокой твердостью, которая заменяет режущую кромку в процессе резания, изменяя геометрические углы и толщину резания инструмента.

Трение и холодная сварка стружки на граблине могут привести к тому, что стружка будет периодически оставаться, заменяя инструмент при надавливании и сдавливании режущего слоя, вызывая разрыв между режущим слоем и заготовкой, образуя окалину. Кроме того, периоды наращивания кромки и удержания стружки не являются стабильными, что значительно увеличивает значение шероховатости поверхности.

В процессе резания радиус кромки инструмента, а также сжатие и трение боковой поверхности вызывают пластическую деформацию металлического материала, искажая теоретическое остаточное сечение и увеличивая значение шероховатости поверхности.

3. Технологические факторы

(1) Геометрическая форма, материал и качество заточки инструмента

Влияние этих параметров на шероховатость поверхности можно проанализировать через их воздействие на теоретическую остаточную площадь, трение, сжатие и пластическую деформацию, а также возможность возникновения вибрации. Например, увеличение угла ракеля γ помогает снизить силы резания, уменьшая пластическую деформацию и, следовательно, шероховатость поверхности; однако, если γ слишком велик, режущая кромка стремится врезаться в заготовку, легче вызывая вибрации, что увеличивает шероховатость поверхности.

Кроме того, увеличение радиуса наконечника инструмента rε может уменьшить шероховатость поверхности с геометрической точки зрения, но при этом увеличивает сжатие и пластическую деформацию во время резания. Поэтому увеличение rε способствует снижению шероховатости поверхности только в определенном диапазоне.

Для инструментальных материалов основными факторами являются их горячая твердость, коэффициент трения и сродство к обрабатываемому материалу. Высокая горячая твердость означает хорошую износостойкость; малый коэффициент трения облегчает удаление стружки; низкое сродство к обрабатываемому материалу снижает вероятность образования наростов на кромке и окалины.

Качество заточки инструмента в первую очередь отражается на режущей кромке. Острая кромка обеспечивает хорошую производительность резания; небольшое значение шероховатости поверхности кромки помогает уменьшить воспроизведение шероховатости поверхности инструмента на заготовке.

(2) Параметры резки

Скорость подачи f напрямую влияет на теоретическую остаточную высоту и воздействует на силы резания и пластическую деформацию материала. Когда f>0,15 мм/об, уменьшение f может значительно снизить шероховатость поверхности; когда f<0,15 мм/об, влияние пластической деформации становится доминирующим, и дальнейшее уменьшение f оказывает незначительное влияние на шероховатость поверхности.

Как правило, глубина пропила ap не оказывает существенного влияния на шероховатость поверхности. Однако, когдаp и f слишком малы, резание может не происходить из-за недостаточной остроты инструмента и жесткости системы, что приводит к сжатию, которое фактически увеличивает шероховатость поверхности.

Более высокая скорость резания v часто предотвращает образование нарастающих кромок и окалины. Для пластичных материалов высокоскоростная резка со скоростью v, превышающей скорость пластической деформации, предотвращает полную деформацию материала; для хрупких материалов высокоскоростная резка создает более высокую температуру, делая материал менее хрупким, поэтому высокоскоростная резка полезна для снижения шероховатости поверхности.

(3) Материал заготовки и охлаждение смазки

Степень пластичности материала сильно влияет на шероховатость поверхности. Как правило, чем выше пластичность, тем легче образуются и растут кромки и чешуйки, что приводит к увеличению шероховатости поверхности. Шероховатость поверхности обработанных хрупких материалов ближе к теоретической шероховатости поверхности.

Для одного и того же материала более крупная зернистая структура приводит к увеличению шероховатости поверхности после обработки. Поэтому термическая обработка, такая как закалка и отпуск, перед механической обработкой может повысить твердость материала, снизить пластичность, улучшить структуру зерна и уменьшить шероховатость поверхности.

Правильный выбор смазочно-охлаждающая жидкость может уменьшить деформацию и трение, подавить нарастание кромок и окалины, снизить температуру резки, тем самым помогая уменьшить шероховатость поверхности.

II. Факторы, влияющие на шероховатость поверхности после шлифования

1. Шлифовальный круг

Основными факторами, влияющими на шероховатость поверхности после шлифования, являются размер зерна, твердость, структура, материал, правка и качество баланса вращения шлифовального круга.

Более мелкий размер зерна означает большее количество абразивных зерен на единицу площади, что приводит к образованию более мелких и равномерных царапин на обрабатываемой поверхности и, соответственно, к снижению шероховатости поверхности. Разумеется, соответствующая глубина резания также должна быть меньше, иначе это может привести к засорению круга и прижогу.

Твердость шлифовального круга определяется тем, насколько легко абразивные зерна отделяются от круга. Ее выбор зависит от материала заготовки и требований к обработке. Если круг слишком твердый, тупые зерна не будут отделяться, если слишком мягкий - зерна будут отделяться слишком легко. Оба варианта ослабляют режущее действие зерен, что затрудняет достижение более низкой шероховатости поверхности.

Под структурой понимается соотношение абразивных зерен, связующего вещества и пор. Плотная структура позволяет достичь высокой точности и низкой шероховатости поверхности. Рыхлая структура менее склонна к засорению и подходит для обработки более мягких материалов.

Материал шлифовального круга относится к абразивам. При выборе абразивов следует учитывать как качество обработки, так и стоимость. Например, алмазные круги позволяют добиться чрезвычайно низкой шероховатости поверхности, но при этом требуют больших затрат на обработку.

Правка колес значительно влияет на шероховатость поверхности. Благодаря правке колесо приобретает правильную геометрическую форму и острые микрограни. Качество правки колес тесно связано с используемым инструментом для правки и скоростью продольной подачи при правке.

Использование одноточечной алмазной правки с очень малой скоростью продольной подачи позволяет получить круг с очень низкой шероховатостью поверхности. Качество баланса вращения шлифовального круга также влияет на шероховатость поверхности.

2. Параметры измельчения

К основным параметрам шлифования относятся скорость вращения круга, скорость вращения заготовки, скорость подачи, глубина шлифования (глубина реза) и количество проходов для высекания искр.

Более высокая скорость вращения колеса vs Это означает, что каждое абразивное зерно снимает меньше материала в единицу времени, снижая силу резания, создавая более мелкую зону термического воздействия, больше царапин на единицу площади и, возможно, опережая скорость пластической деформации материала, что приводит к снижению шероховатости поверхности. Более высокие vs также повышает производительность, поэтому высокоскоростное шлифование стремительно развивается.

Влияние скорости заготовки vg на шероховатость поверхности противоположно влиянию vs ; выше vg увеличивает шероховатость поверхности. Меньшая скорость осевой подачи f означает меньшую длину, обрабатываемую за единицу времени, и, следовательно, меньшую шероховатость поверхности.

Глубина пропила ap оказывает значительное влияние на шероховатость поверхности. Уменьшениеp уменьшит пластическую деформацию материала заготовки, тем самым снизив шероховатость поверхности, но это также приведет к снижению производительности.

Чтобы решить эту проблему, процесс измельчения можно начать с более крупного p Затем используйте меньший a p и, наконец, выполнить несколько проходов для высечки искр только с осевой подачей и без поперечной подачи.

Кроме того, свойства материала заготовки, выбор и использование смазочно-охлаждающей жидкости также оказывают значительное влияние на шероховатость шлифованной поверхности.

III. Основные факторы, влияющие на физико-механические свойства поверхностного слоя

1. Холодная закалка обработанной поверхности

В процессе механической обработки микротвердость обработанной поверхности является результатом совместного воздействия упрочнения в результате пластической деформации, размягчения материала под действием тепла резания и изменения твердости в результате изменения металлографической структуры.

Силы резания вызывают пластическую деформацию в поверхностном слое металла, сдвиговое скольжение между зернами, искажение решетки, удлинение зерен, фрагментацию и фибрилизацию, что приводит к упрочнению материала поверхностного слоя, повышению прочности и твердости.

Влияние теплоты резания на упрочнение более сложное. Если температура ниже температуры фазового превращения, тепло резания размягчает поверхностный слой и может вызвать восстановление и рекристаллизацию в пластически деформированном слое, ослабляя материал. Более высокие температуры вызывают фазовые превращения, и в этом случае изменение твердости после превращения необходимо рассматривать в сочетании с условиями охлаждения.

При токарной обработке, фрезеровании, строгании и других процессах резания доминирующую роль играет пластическая деформация, вызванная силами резания, и более выражено упрочнение. Температура шлифования значительно выше температуры резания, поэтому в процессе шлифования часто доминирующую роль играют размягчение или изменения металлографической структуры, обусловленные условиями нагрева и охлаждения при шлифовании.

Если температура шлифования значительно превышает температуру отпуска материала, но остается ниже температуры фазового превращения, тепловой эффект размягчает материал, что приводит к снижению твердости сорбита или троостита.

Если шлифовать закаленную сталь, то температура ее поверхности превысит температуру фазового перехода. Благодаря самой высокой температуре внешнего слоя и достаточному охлаждению обычно получается вторичный закаленный мартенсит с относительно высокой твердостью. Температура подповерхностного слоя несколько ниже, а охлаждение недостаточно, что приводит к образованию закаленной структуры с более низкой твердостью. Поэтому твердость поверхностного слоя заготовки относительно выше в наружном слое и немного ниже в поднутренном слое по сравнению с общим материалом.

Основными факторами, влияющими на упрочнение поверхностного слоя при холодной обработке, являются следующие:

(1) Сила резания

Чем больше сила резания, тем больше пластическая деформация и тем сильнее упрочнение. Поэтому увеличение скорости подачи f, глубины резания ap и уменьшение угла наклона инструмента γ.o и угол зазора αo все они увеличивают силу резания, что приводит к сильной холодной закалке.

(2) Температура резки

Чем выше температура резки, тем больше эффект размягчения, снижая степень закалки.

(3) Скорость резки

Когда скорость резания очень высока, время контакта инструмента с заготовкой очень мало, а скорость деформации разрезаемого металла очень высока, что приводит к недостаточной пластической деформации обработанной поверхности металла, и, следовательно, результирующее упрочнение будет соответственно меньше.

Влияющими факторами в трех вышеперечисленных аспектах являются в основном геометрические параметры инструмента, параметры резания и механические свойства обрабатываемого материала. Таким образом, меры по снижению холодного упрочнения поверхностного слоя могут быть рассмотрены со следующих точек зрения:

- Разумно подбирайте геометрические параметры инструмента, старайтесь использовать большие углы наклона и зазора, а также минимизировать радиус режущей кромки при шлифовании.

- Разумно выбирайте параметры резания, используйте более высокую скорость резания v, меньшую скорость подачи f и меньшую глубину резания ap .

- При использовании инструментов степень износа задней поверхности должна быть разумно ограничена.

- Правильно используйте смазочно-охлаждающую жидкость; хорошее охлаждение и смазка могут уменьшить закалку при холодной обработке.

2. Изменения металлографической структуры поверхностного слоя и прижоги при шлифовании

В процессе резания температура обработанной поверхности повышается из-за воздействия тепла резания в зоне обработки. Когда температура поднимается выше критической точки трансформации металлографической структуры, происходят изменения в металлографической структуре.

Энергия, затрачиваемая на удаление единицы объема материала при шлифовании, зачастую в десятки раз больше, чем при других процессах резания. Большая часть этой большой энергии преобразуется в тепло. Из-за малого размера шлифовальной стружки и плохой теплопроводности шлифовального круга около 70% или более тепла мгновенно попадает в заготовку во время шлифования.

Температура в зоне шлифования может достигать 1500-1600°C, что превышает температуру плавления стали; температура поверхностного слоя заготовки может достигать более 900°C, превышая температуру фазового перехода Ac3 . В сочетании с различными условиями охлаждения металлографическая структура поверхностного слоя может претерпевать довольно сложные изменения.

(1) Основные типы шлифовальных огарков

Для анализа прижогов при шлифовании в качестве примера взята закаленная сталь. Во время шлифования, если температура поверхностного слоя заготовки превышает температуру фазового перехода Ac 3 (около 720°C для среднеуглеродистой стали), поверхностный слой превращается в аустенит.

В это время, при наличии достаточного количества смазочно-охлаждающей жидкости, поверхностный слой быстро охлаждается, образуя вторичный закаленный мартенсит, который имеет более высокую твердость, чем закаленный мартенсит, но слой твердости очень тонкий, под ним находится закаленный сорбит или троостит. В это время общая твердость поверхности уменьшается, что называется закалочным пережогом.

Если после превращения поверхностного слоя в аустенит отсутствует смазочно-охлаждающая жидкость, поверхностный слой отжигается, и твердость резко падает, что называется ожогом при отжиге. Если температура шлифования находится между температурой фазового перехода и температурой мартенситного превращения (около 300-720°C для среднеуглеродистой стали), мартенсит превращается в закаленный троостит или сорбит, что называется ожогом при отпуске.

(2) Основные факторы, влияющие на возникновение ожогов при шлифовании, и меры по их предотвращению

Факторы, влияющие на прижог при шлифовании, включают параметры шлифования, материал заготовки, производительность шлифовального круга и условия охлаждения.

Независимо от типа ожога, если он сильный, это многократно сократит срок службы детали или даже сделает ее полностью непригодной для использования.

Поэтому, чтобы избежать ожогов при шлифовании, основной причиной ожогов при шлифовании является чрезмерно высокая температура в зоне шлифования. Таким образом, во избежание ожогов при шлифовании необходимо уменьшить выделение тепла при шлифовании и ускорить отвод тепла при шлифовании. Конкретные меры заключаются в следующем:

1) Разумно выбирайте параметры измельчения.

Глубина пропила a p оказывает наибольшее влияние на повышение температуры шлифования, поэтому с точки зрения снижения прижогов оно не должно быть слишком большим. Увеличение скорости подачи f приведет к увеличению мощности помола и скорости выделения тепла в зоне помола в единицу времени, но площадь источника тепла также увеличится, и увеличение экспоненты будет еще больше, что приведет к уменьшению скорости выделения тепла на единицу площади в зоне помола. Поэтому увеличение f благоприятно как для повышения производительности, так и для уменьшения прижогов.

Когда скорость заготовки vg увеличивается, температура поверхностного слоя t b заготовки увеличивается, но время контакта между поверхностью и источником тепла невелико, что затрудняет проникновение тепла во внутренний слой, и слой прижога становится тоньше. Очень тонкий слой прижога может быть удален при последующем шлифовании без подачи или тонком шлифовании, притирке, полировке и других процессах.

С этой точки зрения вопрос заключается не в том, есть ли поверхностный ожог, а в том, насколько глубок слой ожога. Поэтому можно считать, что увеличение vg позволяет уменьшить ожоги при шлифовании и повысить производительность. Повышение vg только увеличит значение шероховатости поверхности; чтобы уменьшить значение шероховатости, скорость вращения шлифовального круга vs могут быть соответствующим образом увеличены одновременно.

2) Разумно выбирайте шлифовальный круг и своевременно обрабатывайте его.

Во-первых, разумно выбирайте шлифовальный круг. Как правило, не следует использовать слишком твердые круги, чтобы обеспечить хорошую способность круга к самозатачиванию в процессе шлифования. При выборе абразивов учитывайте их приспособленность к шлифованию различных материалов заготовок.

Использование кругов на резиновой связке помогает уменьшить прижоги поверхности, поскольку такой тип связки обладает определенной эластичностью, позволяя абразивным зернам автоматически втягиваться при чрезмерном усилии резания, уменьшая глубину резания и тем самым снижая силу резания и температуру поверхностного слоя. Чем меньше размер зерна круга, тем легче стружка забивает круг и тем больше вероятность прижога заготовки. Поэтому лучше выбирать более мягкие круги с крупным зерном.

Увеличение расстояния между шлифовальными кромками может вызвать прерывистый контакт между кругом и заготовкой, сократить время нагрева заготовки и улучшить условия отвода тепла, что может эффективно снизить степень термического повреждения.

Когда шлифовальный круг становится тупым, большинство абразивных зерен только сжимаются и трутся об обрабатываемую поверхность, не оказывая режущего действия, что приводит к повышению температуры шлифования. Поэтому необходимо своевременно производить правку круга.

3) Улучшить методы охлаждения и усилить охлаждающий эффект.

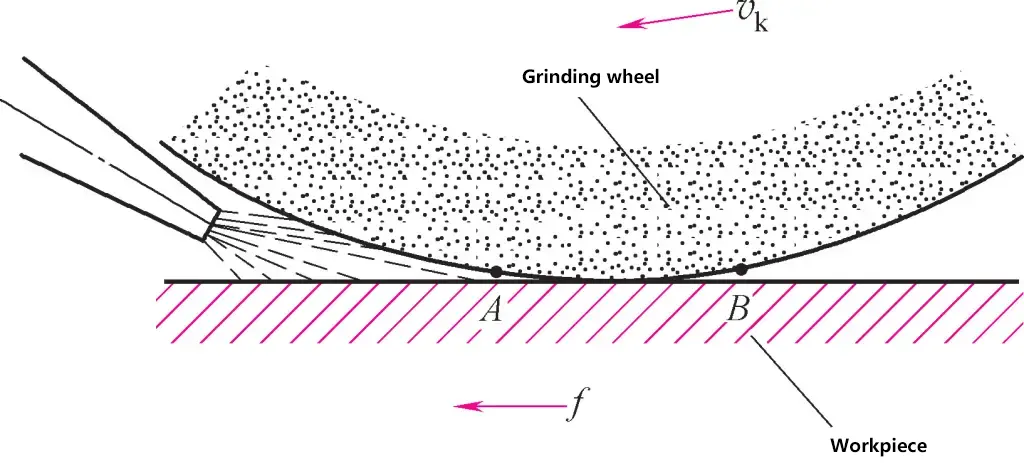

Использование смазочно-охлаждающей жидкости позволяет улучшить эффект охлаждения и избежать ожогов. Ключевым моментом является способ подачи смазочно-охлаждающей жидкости в зону резания. При использовании общих методов резания (рис. 2), т. е. обычного метода охлаждения заливкой форсунок, из-за высокоскоростного вращения шлифовального круга на поверхности образуется сильный поток воздуха, что затрудняет поступление смазочно-охлаждающей жидкости в зону шлифования. Часто она в больших количествах распыляется только на обработанную поверхность, которая уже вышла из зоны шлифования, что приводит к плохому охлаждающему эффекту.

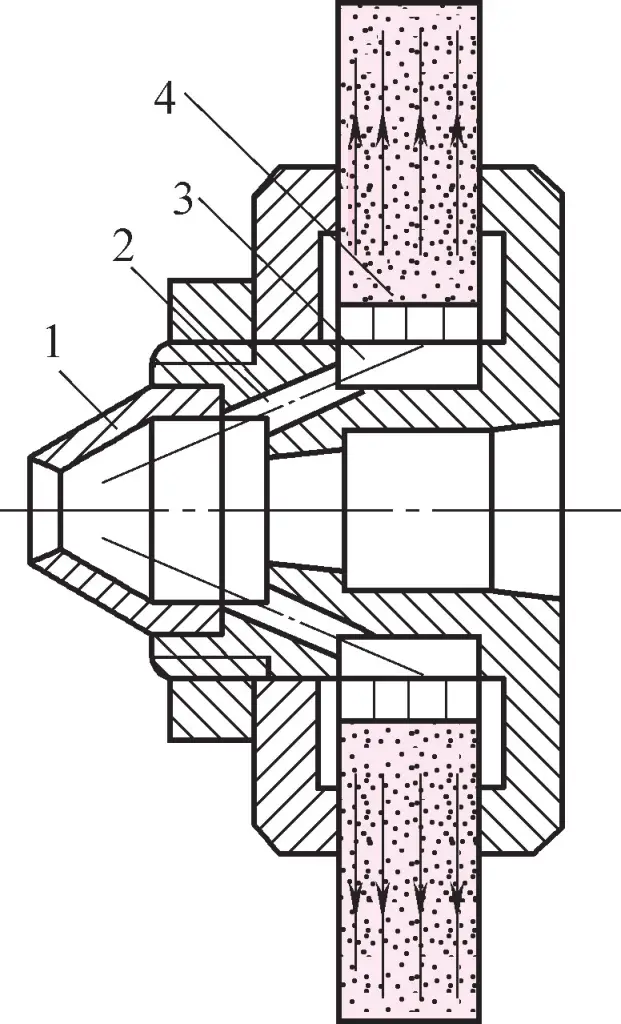

Как правило, можно принять следующие меры по улучшению: ① Охлаждение под высоким давлением и большим потоком для усиления эффекта охлаждения и промывки поверхности шлифовального круга. Однако станок должен быть оснащен защитным кожухом для предотвращения разбрызгивания смазочно-охлаждающей жидкости. ② При внутреннем охлаждении смазочно-охлаждающая жидкость подается в центральную полость шлифовального круга через полый конический кожух (рис. 3), а затем под действием центробежной силы попадает непосредственно в зону шлифования через поры шлифовального круга.

1-Коническая крышка

2-Проход для режущей жидкости

3-Центральная полость шлифовального круга

4-Тонкостенная гильза с радиальными маленькими отверстиями

Однако для этого метода необходимо, чтобы шлифовальный круг был пористым, а из-за большого количества водяного тумана при охлаждении требуется защитный кожух.

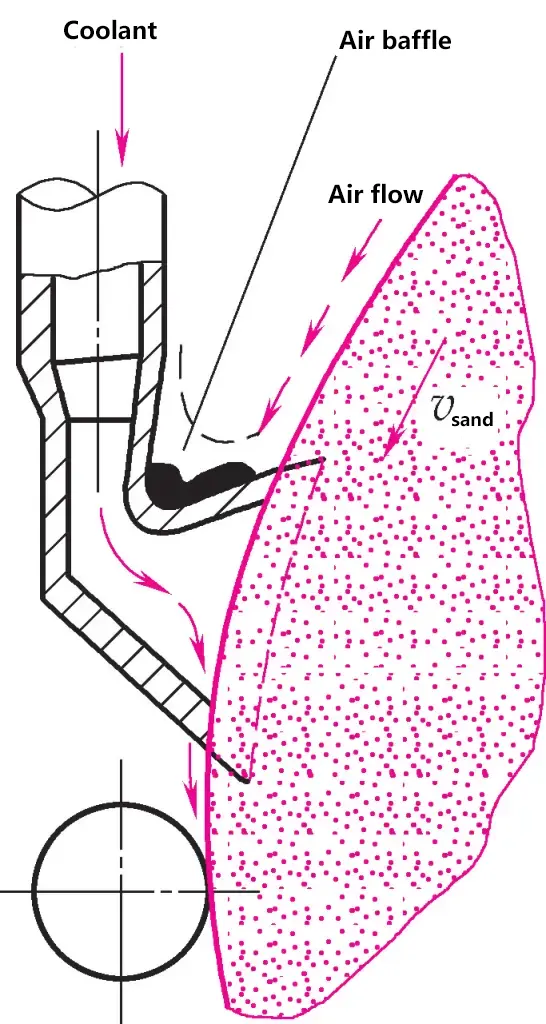

4) Установите воздушные перегородки.

Отбойник над форсункой расположен близко к поверхности шлифовального круга, что уменьшает поток воздуха под высоким давлением на поверхности высокоскоростного вращающегося шлифовального круга. Смазочно-охлаждающая жидкость распыляется в зону шлифования под соответствующим углом (рис. 4). Этот метод очень удобен для высокоскоростного шлифования.

3. Остаточные напряжения в слое обработанной поверхности

В процессе обработки, когда обработанный поверхностный слой претерпевает изменения в форме, объеме или микроструктуре по сравнению с основным материалом, в поверхностном слое возникают остаточные напряжения. Напряжение во внешнем слое противоположно по знаку напряжению во внутреннем слое, и они уравновешивают друг друга.

Существует три основные причины возникновения остаточных напряжений в поверхностном слое:

(1) Холодная пластическая деформация

Холодная пластическая деформация возникает в основном под действием сил резания. В процессе обработки обработанная поверхность подвергается растягивающему напряжению под действием сил резания. Напряжение во внешнем слое больше, что вызывает удлиняющую пластическую деформацию, увеличивая площадь поверхности; напряжение во внутреннем слое меньше, в состоянии упругой деформации.

После снятия силы резания материал внутреннего слоя стремится восстановиться, но этому препятствует пластически деформированный металл внешнего слоя. Поэтому в наружном слое возникает остаточное сжимающее напряжение, а в поднутренном слое - остаточное растягивающее напряжение, уравновешивающее его.

(2) Термическая пластическая деформация

Термическая пластическая деформация в основном вызывается теплом при резке. Заготовка расширяется под действием тепла при резке, при этом температура наружного слоя выше, чем внутреннего, поэтому тепловое расширение наружного слоя сильнее, но более низкая температура внутреннего слоя препятствует расширению наружного слоя, создавая таким образом тепловое напряжение.

Внешний слой находится под действием сжимающего напряжения, а подвнешний слой - под действием растягивающего напряжения. Когда температура внешнего слоя достаточно высока и тепловое напряжение превышает предел текучести материала, происходит тепловая пластическая деформация, и материал внешнего слоя относительно укорачивается под действием сжимающего напряжения.

Когда процесс резки заканчивается и температура заготовки снижается до комнатной, внешний слой не может полностью сжаться из-за уже произошедшей термопластической деформации, и материал относительно укорачивается. Кроме того, он ограничен подложкой, что создает растягивающее напряжение во внешнем слое и сжимающее напряжение в подвнешнем слое.

(3) Изменения микроструктуры

Если температура резки достаточно высока и превышает температуру фазового превращения Ac₃ материала, это приведет к фазовому превращению в поверхностном слое. Различные микроструктуры имеют разную плотность, поэтому фазовые превращения приводят к изменению объема.

Из-за ограничения основного материала при увеличении объема поверхностного слоя возникает сжимающее напряжение, а при сжатии - растягивающее. Значения плотности различных распространенных микроструктур составляют: мартенсит ρ₀ ≈ 7,75 г/см³, перлит ρ₁ ≈ 7,78 г/см³, феррит ρ₂ ≈ 7,88 г/см³, аустенит ρ₃ ≈ 7,96 г/см³.

Если взять в качестве примера шлифование закаленной стали, то исходной структурой закаленной стали является мартенсит. После шлифования поверхностный слой может подвергнуться отпуску, в результате чего мартенсит превращается в троостит или сорбит с плотностью, близкой к перлиту, увеличивая плотность и уменьшая объем, что создает остаточное растягивающее напряжение в поверхностном слое.

Если температура поверхности превышает температуру фазового превращения Ac₁ и охлаждение достаточно, то сохранившийся аустенит в поверхностном слое снова превращается в мартенсит, увеличиваясь в объеме и создавая остаточное сжимающее напряжение в поверхностном слое.

В реальном производстве остаточные напряжения в поверхностном слое после обработки являются результатом совместного воздействия трех вышеперечисленных факторов. Технологические факторы, влияющие на остаточное напряжение, довольно сложны.

В целом, факторы, снижающие пластическую деформацию и понижающие температуру обработки, способствуют уменьшению величины остаточных напряжений на обработанной поверхности. Для процессов резания технологические меры, снижающие степень упрочнения, обычно благоприятны для уменьшения остаточных напряжений.

Для процессы измельченияМеры, способные уменьшить термическое повреждение поверхности, полезны для предотвращения или уменьшения остаточного растягивающего напряжения. Когда остаточное напряжение в поверхностном слое превышает предел прочности материала, на его поверхности появляются трещины.