İlk bakışta, bükme kalıpları nispeten düzenli geometrik şekiller gibi görünür ve damgalama kalıplarından çok daha basittir. Ancak, bükme kalıbı üreticilerinin broşürlerini incelediğimizde, genellikle onlarca hatta yüzlerce sayfalık teknik ayrıntılarla dolu olduklarını görürüz. Yapısal diyagramlar inanılmaz derecede karmaşık görünüyor. Bunun nedeni nedir?

Abkant Pres Kalıp Çeşitleri

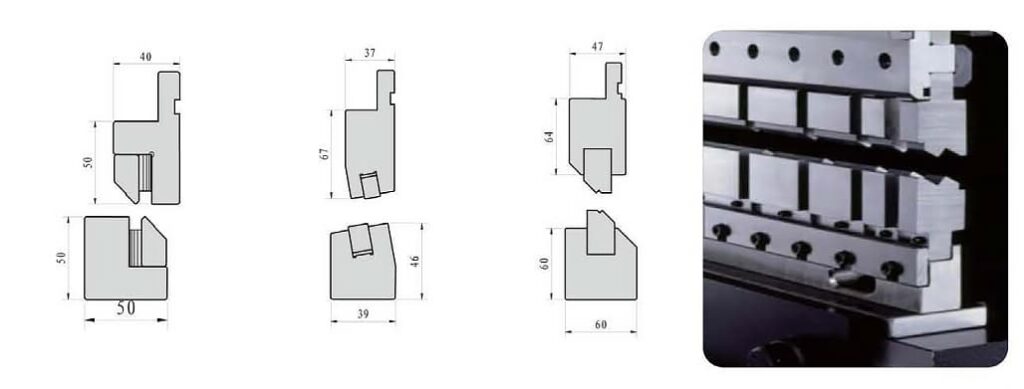

Ortak CNC pres freni Takımlar üst kalıplar (üst zımbalar) ve alt kalıplar (alt kalıplar), ara plakalar (üst zımbayı abkant presin ramına sabitleyen hızlı kelepçeler olarak da adlandırılır), kılavuz raylar (alt kalıplara bağlı kalıp tutucular olarak da bilinir) ve ara bloklar (mekanik dengeleme çalışma tablasına bağlı ve abkant presin desteğine monte edilmiş alt kalıp yuvaları olarak da adlandırılır) olarak kategorize edilebilir.

Ana akım abkant pres koçları üstten hareketlidir, yani üst zımba aktif kalıptır ve sac levhaya alt kalıbın boşluğuna doğru basınç uygular; alt kalıp sabit kalır ve pasif kalıp olarak metal levhayı destekler.

İlgili okuma: Abkant Pres Tonaj Hesaplayıcı

Abkant pres takımları genellikle standart ve özel kalıplar olarak ikiye ayrılır.

Şekil açısından, üst kalıplar standart zımba, yarıçaplı zımba, deveboynu zımba (en yaygın olarak görülen) ve şekillendirme kalıpları olarak sınıflandırılabilir.

Tipik üst kalıplar 30 derece, 60 derece ve 78 ila 88 derecelik açılara sahipken, alt kalıp olukları yaklaşık 30 derece, 60 derece ve 80 ila 90 derecedir; yarıçaplı zımbalar iş parçasının yarıçapına ve yay uzunluğuna göre tasarlanır; deveboynu zımbalar esas olarak U şeklindeki iş parçaları için veya çoklu bükümlerde paraziti önlemek için kullanılır.

Standart alt kalıplar yiv sayısına göre şu şekilde ayrılabilir: tek V kalıplar, çift V kalıplar ve çok V kalıplar.

Tek V ve çift V kalıpların yüzeylerinde bir veya iki oluk bulunur ve genellikle orta ve küçük CNC abkant preslerde hassas bükme için kullanılır.

Yaygın bir standart, iki V şeklindeki açıklığın merkez hattından aşağıdaki kılavuz ray yuvasının merkez hattına olan mesafenin eşit olduğu eş merkezli çift V kalıptır.

Bu tasarımın avantajı, örneğin aynı düzlemde bir V8 yivinden bir V12 yivine geçerken, kalıbın kılavuz ray boyunca dışarı çekilebilmesi, çevrilebilmesi ve V12 yivine geçmek için raya yeniden yerleştirilebilmesidir.

Kalıp otomatik olarak kendini hizalar ve anahtar birkaç saniye içinde tamamlanabilir, bu da bükme sırasında paraziti önlemek için uygundur.

Multi-V alt kalıplar, çift taraflı multi-V kalıplar veya daha yaygın olan dört taraflı multi-V kalıplar olabilir, dört yüzeyin her birinde farklı boyutlarda veya şekillerde birkaç oluk bulunur, çok amaçlı kullanıma uygundur ve çeşitli kalınlıklarda sac bükmek için uyarlanabilir.

Yivleri değiştirirken, genellikle büyük abkant presler ve geleneksel bükme makineleri için kullanılan kalıbı döndürmek ve yeniden yerleştirmek için vidaların döndürülmesi gerekir.

Ayrıca, yiv boyutunun müşteri gereksinimlerine göre ayarlanabildiği ayarlanabilir açıklıklı alt kalıplar da bulunmaktadır. Bu kalıplar, tümü müşteri ihtiyaçlarını karşılayacak şekilde ayarlanabilen kremayer ve pinyon açıklıklı yarı otomatik ayarlanabilir alt kalıplar, kama blok açıklıklı otomatik ayarlanabilir alt kalıplar, takılabilir ayarlanabilir alt kalıplar ve şim ayarlanabilir alt kalıplar dahil olmak üzere çeşitli ayarlama yöntemleri ve kilitleme yapıları ile birlikte gelir.

Özel kalıplar esas olarak boru genişletme, çelik boruların ön şekillendirilmesi ve damgalama kalıplarına benzer diğer benzersiz uygulamalar gibi özel şekillere sahip parçaların oluşturulması için kullanılır. Bükme kalıpları içinde, özel kalıpların yapısı en karmaşık olanıdır ve genellikle monolitik ve modüler formlarda mevcuttur.

Monolitik kalıpların üretimi daha pahalıdır ve genellikle küçük ila orta ölçekli kalıplar için kullanılır. Buna karşılık, modüler kalıplar nispeten daha düşük parçalı üretim maliyetlerine ve daha iyi hassasiyet kontrolüne sahip olduklarından genellikle büyük ve yapısal olarak karmaşık kalıplar için kullanılır.

İşlevsel olarak, abkant pres takımları tek amaçlı ve çok amaçlı kalıplar olarak kategorize edilebilir. Tek amaçlı kalıplar yalnızca belirli bir şekle sahip iş parçalarını üretebilirken, çok amaçlı kalıplar çeşitli şekilleri işleyebilir.

Örneğin, çok amaçlı bir kalıp önce keskin bir açıyı bükebilir ve ardından bir kutunun kenarlarını oluşturmak için flanşlayabilir. Ofset kalıplar (Z şekilli parçalar oluşturmak için kullanılır) ve çift flanşlı kalıplar da dahil olmak üzere bileşik kalıplar olarak bilinen bazı kalıplar sökülüp yeniden monte edilebilir. Bu çok amaçlı kalıplar üretim esnekliğini artırır ve çeşitli iş parçası şekillerini işlemek için uygundur.

Ekonomi ve teknik fizibilite açısından bakıldığında, bükme kalıpları esnek ve uygun maliyetlidir. Çeşitli parçalardan oluşan küçük partilerin bükülmesinin yanı sıra tekli sac metal ürünlerin büyük ölçekli üretimi için de uygundurlar.

Öncelikle sac metal yapılarda dik açıları, keskin köşeleri ve yuvarlak açıları bükmek için kullanılan bükme kalıpları, uzun bir kalıp oluşturmak için birleştirilebilen birden fazla kısa kalıp ile çok yönlüdür.

Damgalama kalıplarıyla karşılaştırıldığında, nispeten daha düşük tasarım ve üretim maliyetlerine ve daha kısa üretim döngülerine sahiptirler.

Bükme işlemi sırasında, değişen sac kalınlıkları, farklı kenarlar, açı boyutları ve V-oluk açıklıklarının işlenmesi nedeniyle, bükme kalıplarının sık sık değiştirilmesi gerekir. Bu, hızlı kalıp değişimlerini ve kalıp merkez noktalarının hızlı kalibrasyonunu gerektirir.

Damgalamadan farklı olarak, bükme kalıpları kapanmadan önce sac metalin kalıba göre hassas bir şekilde konumlandırılmasını gerektirir ve bu da bir arka dayama mekanizması ile sağlanır. Ayrıca, bükme sırasında kuvvet dağılımı koçun uçları ve merkezi arasında eşit değildir, bu da geri yaylanmaya yol açabilir, bu nedenle bükme sapmasını ayarlamak için bir dengeleme çalışma tablasına ihtiyaç vardır.

Bu da bükme kalıplarını standart damgalama kalıplarından daha karmaşık hale getirir. Bu karmaşıklık, bazı bükme kalıbı teknik kılavuzlarının bu kadar kapsamlı olmasının nedenidir, çünkü çok çeşitli ana modellere ve üreticiye özgü kalıplara uyum sağlamaları gerekir.

Bükme Kalıplarının Seçim Kriterleri Nelerdir?

Sac metalle temas eden en önemli bileşenlerden biri olan bükme kalıpları, sürekli sıkma ve sürtünmeye dayanır. Yerel basınç ve sıcaklık son derece yüksek olabilir ve bu da kalıp yüzeyinde aşınmaya yol açar.

Bükme kalıplarını değerlendirmek için maliyet, tasarım karmaşıklığı, karmaşıklık, hem üst hem de alt kalıp düzlüğü ve eşmerkezliliğinin yanı sıra kalıp boşluğunun yüzey pürüzlülüğünün hassasiyeti dahil olmak üzere çok sayıda kriter vardır.

Ek faktörler hizmet ömrü, dayanıklılık, aşınma direnci, korozyon direnci, güvenlik, üretim zorluğu, farklı marka bükme makineleri arasında değiştirilebilirlik ve bakım kolaylığını kapsar. Seçim, müşterilerin ürünlerinin çeşitli gereksinimlerini karşılamak üzere uyarlanır.

Örneğin, hassas bükme kalıpları yüksek düzlüğe (metre başına 0,02 mm) ve merkezi hizalama hassasiyetine (±0,01 mm) sahip olmalıdır. Bir kağıt yaprağını bükerken mükemmel hizalama ve kırışıksız bir kat elde etmek günlük hayatta yeterince zordur.

Tasarıma göre istenilen şekle bükebilir misiniz? Karmaşık şekillerin yanlış katlanmasını nasıl önlersiniz? Bükme sonrası açı geri yaylanmadan doğru kalacak mı? Bükme kalıplarındaki kaçınılmaz aşınma ve yıpranma göz önüne alındığında, ilk bükümden bininci bükümüne kadar tutarlılığı sağlayabilir misiniz? Bu nedenle, hassas kalıplar üretmenin karmaşıklığı ortadadır.

Bükme kalıpları şekil olarak basit görünse de, üretim süreci karmaşıktır; kesme, dövme, temperleme, hassas işleme, inceleme, su verme, tavlama, şartlandırma, kaba taşlama, ince taşlama, daha fazla inceleme ve son olarak teslimat için paketleme gibi adımları içerir. Neredeyse her adım, nihai kaliteyi garanti etmek için mükemmel ekipman ve teknikler gerektirir.

Abkant Pres Takımları için Malzemeler ve İşleme

Abkant pres takımlarını üretmek için çelik, semente karbürler, çelik bağlı semente karbürler, çinko bazlı alaşımlar, düşük erime noktalı alaşımlar, polimerler ve daha fazlası dahil olmak üzere çeşitli malzemeler kullanılır. Ağırlıklı olarak çelik tercih edilen malzemedir ve spesifik tip uygulama gereklilikleri ve maliyet hususlarına göre seçilir.

Abkant pres takım malzemeleri yüksek mukavemet, tokluk ve aşınma direncine sahip olmalıdır. Standart takımlar için yaygın olarak 45# çelik, T8, T10 veya T10A karbon takım çeliği gibi malzemeler kullanılır.

Bu malzemeler su verme işleminden sonra önemli ölçüde deformasyona uğrayabilir ve biraz daha düşük yük taşıma kapasitesine sahip olsalar da, paranın karşılığını mükemmel bir şekilde verirler.

Daha katı gereksinimleri olan yüksek hassasiyetli takımlar için 42CrMo genellikle üstün mukavemeti ve tokluğu nedeniyle seçilir.

Daha da zorlu uygulamalar için, yüksek frekanslı kullanım, büyük kesit alanlarının bükülmesi ve karmaşık parçalar için ideal olan Cr12MoV yüksek karbonlu yüksek kromlu takım çeliği seçilmiştir.

Her bükme aleti setinin, aşılmaması gereken basınç eşiğini gösteren, genellikle 300 ton/metre gibi metre başına maksimum basınç olarak ifade edilen maksimum basınç limiti vardır.

Alliance Tooling tarafından tasarlanan abkant pres takımları için üst kalıbın standart ve parçalı uzunlukları, piyasadaki ana akım abkant preslerin boyutlarıyla uyumludur. Spesifik özellikler aşağıdaki gibidir:

(1) Üst kalıp için standart uzunluklar: 835mm, 515mm, 595mm, 415mm

Üst kalıp için bölümlere ayrılmış uzunluklar:

- 835mm: 100mm (sol kulak), 10mm, 15mm, 20mm, 40mm, 50mm, 300mm, 200mm, 100mm (sağ kulak)

- 515mm: 100mm (sol kulak), 10mm, 15mm, 20mm, 40mm, 50mm, 180mm, 100mm (sağ kulak)

(2) Alt kalıp için standart uzunluklar: 835mm, 515mm, 595mm, 415mm

Alt kalıp için bölümlere ayrılmış uzunluklar:

- 835mm: 10mm, 15mm, 20mm, 40mm, 50mm, 100mm, 200mm, 400mm

- 515mm: 10mm, 15mm, 20mm, 40mm, 50mm, 100mm, 280mm

Takımlar komple bir set olarak satılsa da, müşteri ihtiyaçlarını karşılamak için birden fazla segmente ayrılabilir.

Bükme Kalıpları Satın Alma Süreci Nasıldır?

Özel bükme kalıbı süreci tipik olarak aşağıdaki bilgilerin toplanmasını içerir:

Bükme parçasının tam bir çizimi ve bükme bölümünün ayrıntılı bir lokal çizimi, aşağıdakiler de dahil olmak üzere bükülme yarıçapıiç ve dış kontur boyutları ve tolerans aralıkları; bükülen sacın malzemesi ve kalınlığı; girintiler ve çizikler gibi bükülen ürünün görünümüne ilişkin kalite gereklilikleri; maksimum işleme basıncı, çalışma tablası uzunluğu, üst ve alt kalıplar için sıkıştırma yöntemleri ve kalıp kapama yüksekliği dahil olmak üzere bükme işlemi sırasında kullanılan mekanik ekipmanın türü ve modeli ve diğer özel gereklilikler.

Teknik ekibimiz, müşterilere danışmanlık hizmetleri sunmaya, karmaşık teknik sorunları ele almak için çözümler, bilgi ve teknik destek sağlamaya kendini adamıştır. Sadece müşterilerin ihtiyaçlarını tam olarak anlayarak özelleştirilmiş bükme kalıbı çözümleri sunabiliriz.

Üst Düzey Sac Bükmede Yüzey Kalitesi: Etkili Kalıp Çözümleri

Geleneksel bükme kalıpları ile bükme işlemi sırasında iş parçası ve kalıp yuvası arasında kayma sürtünmesi sorununu ele almak için, dış tarafta aşınmalara yol açan kalıp imalat işletmeleri aktif olarak izsiz kalıp yapılarının geliştirilmesini takip etmiştir.

Bu yenilikçi tasarım, bükme işlemi sırasında iş parçalarında, özellikle de dış yüzeylerde oluşan izleri azaltmayı veya ortadan kaldırmayı amaçlamaktadır. Çeşitli izsiz kalıp yapıları kullanılarak, bükme sırasında iş parçalarının yüzey kalitesi iyileştirilmiş, ürünlerin genel görünümü ve dokusu geliştirilmiştir.

İlk tip, makara tarzı markasız alt kalıptır.

Bükme kalıbı yuvasının radyal köşelerinin bir silindir yapısıyla değiştirilmesiyle, silindir bükme sırasında iş parçası tarafından tahrik edilirken döner. Bu, iş parçasının dış tarafında yuvarlanma sürtünmesi ile sonuçlanır ve aşınma izlerini etkili bir şekilde azaltır.

Ayrıca, yüksek sertlikteki malzemelerden yapılan merdaneler kalıbın ömrünü önemli ölçüde artırarak en yaygın kullanılan markasız kalıp türü haline getirir. Bu yenilikçi tasarım sadece ürünlerin yüzey kalitesini iyileştirmekle kalmaz, aynı zamanda kalıbın dayanıklılığını da artırarak bükme işleminin verimliliğini ve bitmiş ürünlerin kalitesini önemli ölçüde geliştirir.

İkinci tip, döner çevirme plakası tarzı markasız alt kalıptır.

Yapısı, sabit bir entegre V oluğu yerine simetrik sol ve sağ dönen çevirme plakalarına sahiptir. Bükme işlemi sırasında, iş parçası ve dönen çevirme plakaları birbirlerine göre kaymaz, böylece oluşabilecek izler ve aşınmalar tamamen ortadan kaldırılır.

Döner çevirme plakası tarzı izsiz alt kalıbın çeşitli avantajları vardır: modüler bir yapı, hassas üretim, yüksek kalıp doğruluğu; geleneksel bükme izlerinin oluşmasını önler; lazerle kesilmiş plakaları bükerken kalıbın hasar görmesini önler; ultra kısa kenar bükme sağlar ve deliklerin veya yuvaların yakınında bükülürken deformasyonu önler.

Ayna kaplamalı paslanmaz çelik, alüminyum plakalar ve yüksek yüzey kalitesi gerektiren diğer estetik açıdan dekoratif plakaları bükmek için uygun olan döner çevirmeli plaka tarzı alt kalıp, bükülmüş ürünlerin yüzey kalitesini büyük ölçüde optimize eder.

Üçüncü tip poliüretan iz bırakmayan alt kalıptır.

Bu tasarım, bükme makinesinin alt kalıbı için poliüretan bir yapının kullanılmasını içerir. Bükme açısının kontrolünde bazı zorluklar ortaya çıkarsa da, iş parçasının dış tarafındaki izleri tamamen ortadan kaldırabilir. Bu nedenle, bu yapı esas olarak bükme boyutlarındaki hassasiyetin kritik olmadığı bükme senaryoları için uygundur.

Bükme açısının kontrol edilmesindeki zorluklara rağmen, bu iz bırakmayan tasarım belirli iş parçaları için daha yumuşak bir destek sağlayarak dış tarafta iz oluşmasını etkili bir şekilde önler ve özel bükme ihtiyaçları için başka bir çözüm sunar.