Malzeme mühendisliği dünyasında, alaşımlar genellikle modern endüstrilerin taleplerini karşılamak için metallerin en iyi özelliklerini harmanlayan isimsiz kahramanlar olarak selamlanır. Daha güçlü gökdelenlerden korozyona dayanıklı gemi gövdelerine kadar, alaşımlar gelişmiş güçleri, dayanıklılıkları ve çok yönlülükleriyle üretimde devrim yaratmıştır. Ancak faydaları etkileyici olsa da, bu metal karışımlarının zorlukları da yok değil; daha yüksek üretim maliyetleri ve geri dönüşüm karmaşıklıkları, onları belirli uygulamalarda daha az cazip hale getirebilir. Peki, bu dezavantajlara rağmen alaşımları vazgeçilmez kılan nedir ve sınırlamaları nasıl ele alınabilir? Alaşımların büyüleyici ikiliğini keşfedelim, günümüzün hızlı tempolu, sürdürülebilirlik odaklı dünyasında dikkat çekici avantajlarını ve karşılaştıkları engelleri ortaya çıkaralım.

Alaşımların Avantajları

Geliştirilmiş Mekanik Özellikler

Alaşımlar mukavemet, sertlik ve tokluk gibi temel mekanik özellikleri geliştirmek için oluşturulur. Birleştirme metaller veya metalik olmayan elementlerin eklenmesi, alaşımların saf metallerden daha iyi performans göstermesini sağlayarak zorlu uygulamalara özel çözümler sunar. Örneğin, demir, krom ve nikel alaşımı olan paslanmaz çelik, olağanüstü dayanıklılık ve çekme mukavemeti sağlayarak inşaat, ağır makine ve yüksek stresli ortamlarda vazgeçilmez hale gelir.

Üstün Korozyon Direnci

Alaşımlar, neme, kimyasallara veya deniz koşullarına maruz kalan malzemeler için çok önemli bir özellik olan korozyona karşı olağanüstü direnç sunar. Krom ve nikel gibi metaller oksidasyon ve paslanmayı önleyen koruyucu katmanlar oluşturarak zorlu ortamlarda bile uzun ömürlülük sağlar. Paslanmaz çelik ve bakır-nikel alaşımları, güvenilirliğin çok önemli olduğu boru hatlarında, deniz araçlarında ve kimyasal işleme ekipmanlarında yaygın olarak kullanılır.

Hafif Mukavemet Çözümleri

Alüminyum ve titanyum gibi bazı alaşımlar, mükemmel bir mukavemet ve düşük ağırlık dengesi sağlar. Bu özellik özellikle havacılık ve otomotiv üretimi gibi sektörlerde değerlidir. Yakıt verimliliğini ve performansı artırmak için ağırlığı en aza indirmek şarttır, bu da hafif alaşımları dayanıklı ancak verimli tasarımlar oluşturmak için ideal hale getirir.

Kişiye Özel Çok Yönlülük

Alaşımlar, bileşimleri ayarlanarak belirli gereksinimleri karşılayacak şekilde özelleştirilebilir. Bu esneklik, elektrik iletkenliği, termal direnç veya manyetik davranış gibi özelliklerin optimizasyonuna olanak tanır. Örneğin, bakır alaşımları mükemmel iletkenlikleri nedeniyle genellikle elektrik kabloları için tasarlanırken, nikel bazlı süper alaşımlar jet motorları ve gaz türbinleri gibi yüksek sıcaklıklı ortamlarda mükemmeldir.

Geliştirilmiş Termal Kararlılık

Bazı alaşımlar ısıya son derece iyi direnç göstererek yüksek sıcaklıklarda güçlerini ve işlevselliklerini korurlar. Bu da onları havacılık, enerji üretimi ve endüstriyel makineler gibi malzemelerin aşırı koşullara dayanması gereken sektörlerde çok değerli kılar. Örneğin nikel bazlı süper alaşımlar, yoğun ısı altında performansı ve yapısal bütünlüğü korumak için türbin kanatlarında yaygın olarak kullanılır.

Geliştirilmiş Döküm ve Fabrikasyon Özellikleri

Alaşımlama, döküm ve işleme özelliklerini iyileştirerek üretim sürecini geliştirir. Alaşımlar erime noktasını düşürerek veya erimiş metalin akışkanlığını artırarak tutarlı ve güvenilir üretim sonuçları sağlar. Bu avantaj özellikle hassasiyet ve verimliliğin önemli olduğu otomotiv ve tüketim malları gibi sektörlerde faydalıdır.

Uzatılmış Kullanım Ömrü ve Maliyet Verimliliği

Alaşımların üretimi saf metallere göre daha maliyetli olsa da, dayanıklılıkları ve aşınma dirençleri daha uzun ömürlü ürünler ve yapılar sağlar. Bu da zaman içinde bakım ve değiştirme ihtiyacını azaltarak alaşımları güvenilirlik ve performans gerektiren uygulamalar için uygun maliyetli bir seçim haline getirir.

Alaşımların Dezavantajları

Ekonomik Zorluklar

Alaşım üretmek, gerekli karmaşık süreçler nedeniyle genellikle saf metallerden daha maliyetlidir. Birden fazla elementi karıştırmak için gelişmiş ekipman, özel teknikler ve yüksek kaliteli hammaddeler gerekir. Bu faktörler üretim maliyetlerini önemli ölçüde artırır. Ayrıca, bazı alaşımlar, bozulmayı önlemek için koruyucu kaplamalar veya işlemler gibi sürekli bakım gerektirir ve bu da masraflarını daha da artırır.

Üretim Sınırlamaları

Alaşımların üretimi ve işlenmesi saf metallere kıyasla daha karmaşık olabilir. Benzersiz bileşimleri belirli tasarım özelliklerini kısıtlayabilir, karmaşık şekiller veya ayrıntılı desenler oluşturmayı zorlaştırabilir. Alaşımların kaynağı zordur çünkü genellikle özel yöntemler gerektirir, işçilik ve ekipman maliyetlerini artırır. Ayrıca, alüminyum gibi alaşımlar takımlar üzerinde aşındırıcı etkilere neden olarak üretim makineleri için daha fazla aşınma ve bakım ihtiyacına yol açabilir.

Performans Dezavantajları

Alaşımlar genellikle belirli özellikler için tasarlanırken, belirli koşullarda düşük performans gösterebilirler. Örneğin, alüminyum ve magnezyum alaşımları yüksek sıcaklıklarda güç kaybetme eğilimindedir, bu da onları uzun süreli ısıya maruz kalma içeren uygulamalar için uygun hale getirmez. Diğer senaryolarda alaşımlar, özellikle tekrarlayan strese veya zorlu koşullara maruz kalan ortamlarda saf metallere kıyasla daha düşük dayanıklılık sergileyebilir.

Çevresel Kaygılar

Alaşım üretmek çok fazla enerji tüketir ve önemli çevresel etkileri vardır. Çıkarma, arıtma ve harmanlama süreçleri kirlilik yaratır ve önemli miktarda kaynak gerektirir. Alaşımların geri dönüşümü, onları oluşturan metalleri ayırmanın ve geri kazanmanın zorluğu nedeniyle ek zorluklar ortaya çıkarır ve bu da çevresel ayak izlerini daha da artırır.

Uygulamalardaki Pratik Zorluklar

Bazı alaşımların geri yaylanma etkileri veya sınırlı yorulma ömrü gibi dezavantajları vardır, bu da onları tekrarlayan stres veya döngüsel yükleme içeren uygulamalar için daha az uygun hale getirir. Bu sınırlamalar, dikkatli malzeme seçimi ve tasarım aşamasında ilave hususlar gerektirmekte ve belirli endüstrilerde veya mühendislik senaryolarında kullanımlarını zorlaştırmaktadır.

Alaşım Üretimindeki Zorlukların Üstesinden Gelme

Yenilikçi Üretim Teknikleri

Alaşım üretiminin iyileştirilmesi, işleme zorlukları, takım aşınması ve verimsizlikler gibi zorlukların üstesinden gelmek için yenilikçi tekniklerin benimsenmesini içerir. Nano-işlem süreçleri, üretim hatalarını en aza indirirken alaşım özelliklerini geliştirmek için etkili yöntemler olarak ortaya çıkmıştır. Örneğin, nano işlem görmüş alüminyum alaşımları, katkılı üretim sırasında sıcak çatlama gibi sorunları önemli ölçüde azaltarak daha iyi güvenilirlik ve performans sağlar.

Katmanlı üretim (3D baskı), toz metalurjisi ve lazer tabanlı sinterleme gibi tekniklerle birlikte, hassas kontrol sağlayarak, atıkları azaltarak ve ekonomik ve çevresel faydalar için malzeme kullanımını optimize ederek alaşım üretimini dönüştürmüştür. Bu gelişmeler, üreticilerin karmaşık geometrileri yüksek verimlilikle üretmelerine olanak tanıyarak hem teknik hem de sürdürülebilirlik kaygılarını ele alıyor.

Gelişmiş kaplamalar ve yüzey işlemleri alaşım performansını daha da artırarak zorlu ortamlarda aşınma direncini ve korozyon korumasını geliştirir. Bu işlemler malzemelerin hizmet ömrünü uzatarak uzun vadeli bakım maliyetlerini azaltır ve operasyonel verimliliği artırır. Endüstriler, onarım ve değiştirme sıklığını en aza indirerek üretkenliği sürdürebilir ve kritik bileşenlerde güvenilirliği sağlayabilir.

Alaşım Üretiminde Sürdürülebilir Uygulamalar

Elektrokimyasal ayırma ve gelişmiş ayıklama, saf metallerin geri kazanılmasına yardımcı olarak yeni hammaddelere olan bağımlılığı azaltır. Bileşen metallerin ayrılmasını kolaylaştıran verimli geri dönüşüm sistemleri, alaşım geri dönüştürülebilirliğinin zorluklarını ele almada kritik bir rol oynamaktadır. Bu yenilikler, döngüsel ekonomiyi desteklerken üretimin çevresel etkisini azaltmaya yardımcı olur.

Optimize edilmiş termal sistemler ve yenilenebilir enerji kaynaklarının kullanımı gibi enerji tasarruflu üretim süreçleri, alaşım üretiminin karbon ayak izini önemli ölçüde azaltır. Atık ısı geri kazanım teknolojileri, kaliteden ödün vermeden enerji kullanımını en üst düzeye çıkararak sürdürülebilirliğe daha fazla katkıda bulunur. Yaşam döngüsü değerlendirme (LCA) araçları artık alaşımların üretimden bertarafına kadar çevresel etkilerini ölçmek için yaygın olarak kullanılmakta ve üreticilere gelişmiş geri dönüştürülebilirliğe ve azaltılmış ekolojik sonuçlara sahip malzemeler tasarlama konusunda rehberlik etmektedir.

İşbirliği ve Bilgi Paylaşımı

Endüstriler, araştırma kurumları ve akademi arasındaki işbirliği, uzmanlık ve kaynakları bir araya getirerek inovasyonu teşvik eder. Ortak çabalar, daha sorunsuz üretim ve daha düşük maliyetler için alaşım bileşimlerini optimize eden üretim için tasarım (DFM) gibi standartlaştırılmış uygulamaların geliştirilmesini kolaylaştırır. Sektör konferansları, çalıştaylar ve yayınlar, ilerlemelerin geniş çapta yayılmasını sağlayarak sektör genelinde sürekli iyileştirmeyi teşvik eder.

Otomasyon ve Yapay Zeka

Otomasyon ve yapay zekanın (AI) alaşım üretimine entegrasyonu verimliliği ve hassasiyeti artırmıştır. Yapay zeka algoritmaları üretim parametrelerini gerçek zamanlı olarak optimize ederken, otomatik sistemler insan hatasını en aza indirir ve tutarlı kalite sağlar. Örneğin, makine öğrenimi modelleri, belirli koşullar altında malzeme davranışını tahmin ederek üreticilerin alaşım bileşimlerini üstün performans için ayarlamasını sağlar.

Gelişmiş sensörlere ve kontrollere sahip robotik sistemler artık döküm, dövme ve denetim için yaygın olarak kullanılmaktadır. Bu sistemler, alaşım üretim süreçlerinde daha fazla doğruluk ve güvenilirlik sağlarken, özellikle yüksek sıcaklıklar veya tehlikeli maddeler içeren ortamlarda üretkenliği ve güvenliği artırır.

Sıkça Sorulan Sorular

Aşağıda sıkça sorulan bazı soruların yanıtları yer almaktadır:

Alaşımları saf metallere göre kullanmanın başlıca avantajları nelerdir?

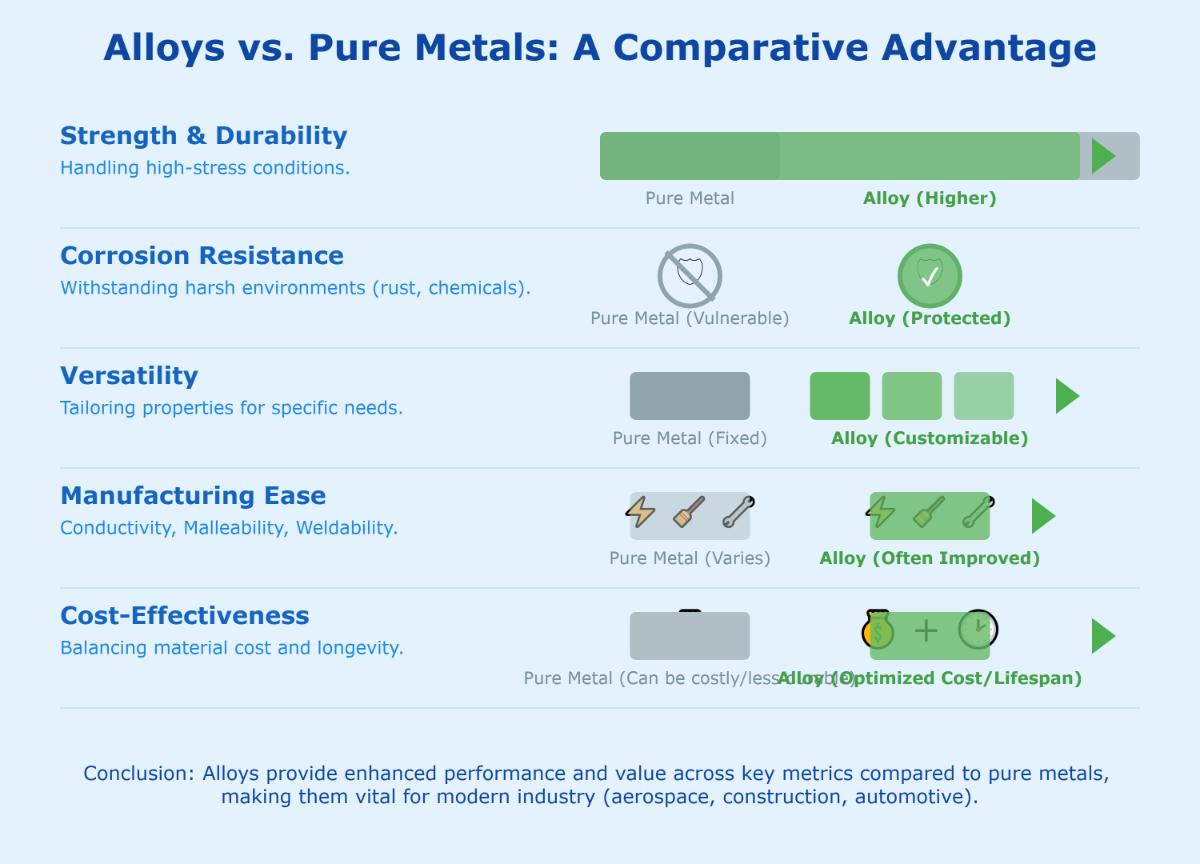

Alaşımlar, saf metallere göre daha fazla güç ve dayanıklılık gibi önemli avantajlar sunarak onları yüksek gerilimli uygulamalar için ideal hale getirir. Üstün korozyon direnci sağlayarak malzemeleri paslanmaya ve zorlu ortamlarda kimyasallara maruz kalmaya karşı korurlar. Ayrıca, alaşımlar çok yönlüdür ve belirli endüstriyel ihtiyaçlara uyacak şekilde uyarlanmış özelliklere izin verir. Ayrıca, daha kolay üretim ve kullanımı kolaylaştıran gelişmiş iletkenlik, işlenebilirlik ve kaynaklanabilirlik sergileyebilirler. Bazı durumlarda, alaşımlar ucuz elementleri daha pahalı olanlarla birleştirerek uygun maliyetli olurken, uzun ömürlü olmaları bakım maliyetlerini azaltır. Bu özellikler, daha önce de belirtildiği gibi alaşımları havacılık, inşaat ve otomotiv gibi sektörlerde vazgeçilmez kılmaktadır.

Hangi faktörler alaşım üretimini daha pahalı hale getirir?

Alaşım üretimi, birden fazla elementi hassas bir şekilde birleştirmek için gereken karmaşık üretim süreçleri, nadir metaller gibi hammaddelerin yüksek maliyeti ve belirli özellikleri elde etmek için ileri teknoloji ihtiyacı nedeniyle daha pahalıdır. Ayrıca, enerji yoğun yöntemler, pazar dinamikleri, tedarik zinciri aksaklıkları ve çevre düzenlemelerine uyum maliyetleri daha da artırmaktadır. İşleme zorlukları gibi imalat zorlukları da daha yüksek maliyetlere katkıda bulunur. Bu faktörlere rağmen, makalenin önceki bölümlerinde tartışıldığı gibi, alaşımlar gelişmiş mukavemet, korozyon direnci ve performans gerektiren endüstriler için hayati önem taşımaya devam etmektedir.

Alaşımlar saf metallere kıyasla korozyon direncini nasıl artırır?

Alaşımlar, korozif maddeleri engellemek için yüzeyde koruyucu katmanlar oluşturan krom, nikel ve molibden gibi korozyona dayanıklı elementleri içererek saf metallere kıyasla korozyon direncini artırır. Karmaşık atomik yapıları da bu maddelerin nüfuz etmesini zorlaştırarak kararlılığı ve dayanıklılığı artırır. Ek olarak, katı çözelti güçlendirme gibi gelişmiş üretim teknikleri, daha az reaktif ve daha esnek malzemeler yaratarak direnci daha da artırır. Bu özellikler alaşımları, daha önce tartışıldığı gibi saf metallerin daha çabuk korozyona uğrayacağı zorlu ortamlar için ideal hale getirir.

Alaşımların geri dönüşümü neden saf metallerin geri dönüşümünden daha zordur?

Alaşımların geri dönüşümü, karışık bileşenlerini ayırmanın karmaşıklığı nedeniyle saf metallerin geri dönüşümünden daha zordur. Alaşımlar, metallerin ve diğer elementlerin kombinasyonlarıdır ve tek tek malzemeleri çıkarmak için ileri teknoloji ve enerji yoğun süreçler gerektirir. Bu durum, saf metallerin basit geri dönüşümüne kıyasla maliyetleri artırmakta ve ekonomik uygulanabilirliği azaltmaktadır. Ayrıca, bazı alaşımların çeşitli ve özel bileşimleri geri dönüşümü daha da karmaşık hale getirmektedir, çünkü belirli elementlerin küçük miktarlarının geri kazanılması zor olabilir. Bu zorluklar, makalenin önceki bölümlerinde tartışıldığı gibi, alaşım kullanımının sürdürülebilirliğini artırmak için yenilikçi geri dönüşüm yöntemlerine ve çevre dostu uygulamalara olan ihtiyacı vurgulamaktadır.

Alaşımlar geri dönüşüm yenilikleriyle çevre dostu hale getirilebilir mi?

Evet, alaşımlar daha önce tartışıldığı gibi geri dönüşüm yenilikleriyle çevre dostu hale getirilebilir. Gelişmiş geri dönüşüm teknolojileri enerji tüketimini, sera gazı emisyonlarını ve işlenmemiş malzemelere olan bağımlılığı önemli ölçüde azaltmaktadır. Örneğin, alüminyumun geri dönüşümü birincil üretim için gereken enerjinin sadece 5%'sini kullanırken, CO2 emisyonlarını 97%'ye kadar azaltmaktadır. Ancak alaşım bileşimlerinin karmaşıklığı, malzeme özelliklerinin bozulması ve yüksek teknolojik maliyetler gibi zorluklar devam etmektedir. Bu engellerin iyileştirilmiş ayıklama yöntemleri, döngüsel ekonomi modelleri ve destekleyici politikalarla aşılması, alaşım geri dönüşümünün sürdürülebilirliğini ve ekonomik fizibilitesini artırarak hem endüstrilere hem de çevreye fayda sağlayabilir.

Alaşımların benzersiz özelliklerinden en çok yararlanan sektörler hangileridir?

Alaşımların benzersiz özelliklerinden en çok yararlanan sektörler arasında havacılık ve uzay, otomotiv, inşaat, enerji, tıp, denizcilik ve kimyasal işleme yer almaktadır. Havacılık ve otomotiv sektörleri verimlilik ve performans için hafif, yüksek mukavemetli alaşımlar kullanırken, inşaat sektörü paslanmaz çelik gibi dayanıklı, korozyona dirençli malzemelere güvenmektedir. Enerji sektörü enerji santrallerinde ve boru hatlarında ısıya dayanıklı alaşımlar kullanırken, tıp alanı implantlar ve ekipmanlar için biyouyumlu alaşımlar kullanmaktadır. Denizcilik ve gemi yapımı korozyona dayanıklı alaşımlardan yararlanır ve kimyasal işleme zorlu ortamlar için özel malzemelere dayanır. Bu endüstriler, zorlu uygulamalar için alaşımların gelişmiş güç, dayanıklılık ve özel özelliklerinden yararlanmaktadır.