Projeniz için doğru alüminyum alaşımını seçmek söz konusu olduğunda, çeşitli temperler arasındaki farkları anlamak çok önemlidir. Alüminyum 5083, özellikle deniz ortamlarında olağanüstü performansıyla ünlüdür, ancak H111 ve H321 temperleri nasıl karşılaştırılır? Bu makale, mekanik özellikleri, korozyon direnci ve tipik uygulamalarına odaklanarak Alüminyum 5083 H111 ve H321 arasındaki ince ayrımları incelemektedir. İster en güçlü seçeneği arayan bir mühendis ister şekillendirilebilirliğe öncelik veren bir tasarımcı olun, bilinçli bir karar vermenize yardımcı olmak için temel faktörler konusunda size rehberlik edeceğiz. Hangi temperin ihtiyaçlarınıza en uygun olduğunu ortaya çıkarmaya hazır mısınız? Hadi başlayalım.

Alüminyum 5083 Alaşımına Genel Bakış

Alüminyum 5083 Alaşımına Giriş

Alüminyum 5083, özellikle deniz suyuna ve endüstriyel kimyasallara karşı mükemmel direnci nedeniyle zorlu ortamlarda son derece iyi performans gösteren bir alaşımdır. Alüminyum 5083'teki birincil alaşım elementleri, olağanüstü mekanik özelliklerine ve korozyon direncine katkıda bulunan magnezyum, manganez ve krom izlerini içerir.

Alüminyum 5083'ün Temel Özellikleri

- Yüksek Mukavemet: Isıl işlem görmeyen alüminyum alaşımları arasında, Alüminyum 5083 yüksek mukavemet sergileyerek yapısal uygulamalar için uygun hale getirir.

- Üstün Korozyon Direnci: Bu alaşım özellikle deniz suyuna ve endüstriyel kimyasallara karşı dayanıklılığıyla dikkat çeker, bu da onu denizcilik ve endüstriyel uygulamalar için ideal kılar.

- İyi Kaynaklanabilirlik: Alüminyum 5083, 5183, 5356 ve 5556 gibi standart dolgu metalleri kullanılarak kaynaklanabilir ve kaynak sonrası mukavemetini ve korozyon direncini korur.

- Sıcaklık Sınırlamaları: Yüksek sıcaklıklarda mukavemeti azaldığından, alaşımın 65°C'nin üzerinde kullanılması tavsiye edilmez.

Bileşim ve Alaşım Elementleri

Alüminyum 5083'ün bileşimi şunları içerir:

- Magnezyum (4.0-4.9%): Mukavemeti ve korozyon direncini artırır.

- Manganez (0,4-1,0%): Korozyona karşı direnci ve mekanik mukavemeti artırır.

- Krom (0,05-0,25%): Alaşımın korozyon direncine katkıda bulunur ve ısıl işlem sırasında tane büyümesini önlemeye yardımcı olur.

Alüminyum 5083 Uygulamaları

Alaşımın benzersiz özellikleri, onu çeşitli endüstrilerde, özellikle de deniz suyu korozyonuna karşı direnci nedeniyle gemi yapımı ve açık deniz yapılarında popüler bir seçim haline getirmektedir. Dayanıklılığı ve hafifliği nedeniyle taşımacılıkta vagonlar, araç gövdeleri ve damperli kamyon gövdeleri için de yaygın olarak kullanılmaktadır. Endüstriyel sektörde, dayanıklılık ve korozyon direncinin gerekli olduğu basınçlı kaplarda, maden ocaklarında ve kafeslerde kullanılır.

Diğer Alüminyum Alaşımları ile Karşılaştırma

Alüminyum alaşımları arasında Alüminyum 5083, mukavemet, korozyon direnci ve kaynaklanabilirliğin dengeli kombinasyonu ile öne çıkar. Örneğin:

- Alüminyum 6061: Isıl işlem uygulanabilir ve daha yüksek mukavemet sunmasına rağmen, deniz ortamlarında 5083'ün korozyon direnciyle eşleşmez.

- Alüminyum 5052: Korozyon direncinde benzer, ancak 5083'ten daha düşük mukavemetli, 5052'yi daha az zorlu yapısal uygulamalar için uygun hale getirir.

Mekanik Özellikler

Alüminyum 5083'ün temel mekanik özellikleri şunlardır:

- Çekme Dayanımı: Temperlemeye bağlı olarak tipik olarak 275-350 MPa arasında değişir.

- Akma Dayanımı: Yaklaşık 125-275 MPa.

- Uzama: Temperine bağlı olarak 10-20% arasında değişen uzama yüzdeleri ile iyi süneklik gösterir.

Sıcaklık Tanımlamalarının Açıklaması: H111 ve H321

H111 Temperini Anlama (5083-H111)

Özellikler

H111 temperindeki alüminyum 5083 hafifçe gerinimle sertleştirilmiştir, bu da ilk şekillendirilmesinden sonra yalnızca minimum mekanik işlemden geçtiği anlamına gelir. Bu temper, 5083 alaşımının ayırt edici özelliği olan mükemmel korozyon direncini korurken, mukavemet ve süneklik arasında bir denge sağlar. H111 temperindeki mekanik özellikler orta düzeydedir, bu da onu yüksek mukavemete ihtiyaç duymadan iyi şekillendirilebilirlik gerektiren uygulamalar için uygun hale getirir.

Uygulamalar

H111 temperindeki alüminyum 5083, genel imalat, otomotiv parçaları ve nakliye tankları gibi orta düzeyde mekanik özellikler gerektiren uygulamalarda yaygın olarak kullanılır. Bu uygulamalar, özellikle yüksek mekanik mukavemetin birincil gereklilik olmadığı ortamlarda, şekillendirilebilirlik ve iyi korozyon direnci kombinasyonundan yararlanır.

H321 Temperini Anlamak (5083-H321)

Özellikler

H321 temper, H111 temperden daha yüksek mekanik mukavemet sağlayan özel bir ısıl işlem süreciyle oluşturulur. Bu işlem aynı zamanda malzemeyi stabilize ederek iç gerilimleri azaltır ve gerilme korozyonu çatlamasına karşı direncini artırır. Ek olarak, H321 temper iyi süneklik özelliğini korur, bu da onu özellikle deniz suyuna veya diğer aşındırıcı koşullara maruz kalmayı içeren zorlu ortamlar için uygun hale getirir.

Uygulamalar

H321 temper, gemi yapımı, deniz ortamları ve yüksek stresli yapısal bileşenler gibi yüksek mukavemet ve üstün korozyon direnci gerektiren uygulamalar için mükemmeldir. Bu uygulamalar, alaşımın yüksek stres seviyelerine ve korozif koşullara dayanma kabiliyetinden yararlanarak onu deniz inşaatında tercih edilen bir seçenek haline getirir.

H111 ve H321 Sıcaklıkları Arasındaki Temel Farklar

| Özellik | H111 Temper (5083-H111) | H321 Temper (5083-H321) |

|---|---|---|

| Mukavemet ve Süneklik | Dengeli mukavemet ve süneklik, orta düzeyde mekanik özellikler. | İyi süneklik ile daha yüksek mekanik dayanım. |

| Korozyon Direnci | Mükemmel genel korozyon direnci. | Gerilme korozyonu çatlamasına ve pul pul dökülme korozyonuna karşı geliştirilmiş direnç. |

| Uygulamalar | Genel imalat, otomotiv parçaları, nakliye tankları. | Gemi yapımı, yüksek mukavemet ve korozyon direncinin kritik olduğu deniz ortamları. |

| İşleme | Minimum ek işlemle hafifçe gerilerek sertleştirilmiştir. | İç gerilimleri azaltmak için stabilize edilmiştir. |

Alüminyum 5083'ün H111 ve H321 temperleri arasında seçim yapmak projenizin ihtiyaçlarına bağlıdır. H111, şekillendirilebilirlik ve orta düzeyde mukavemet gerektiren projeler için en iyisidir. Özellikle deniz ortamlarında daha yüksek mukavemet ve daha iyi korozyon direnci için H321 ideal seçimdir.

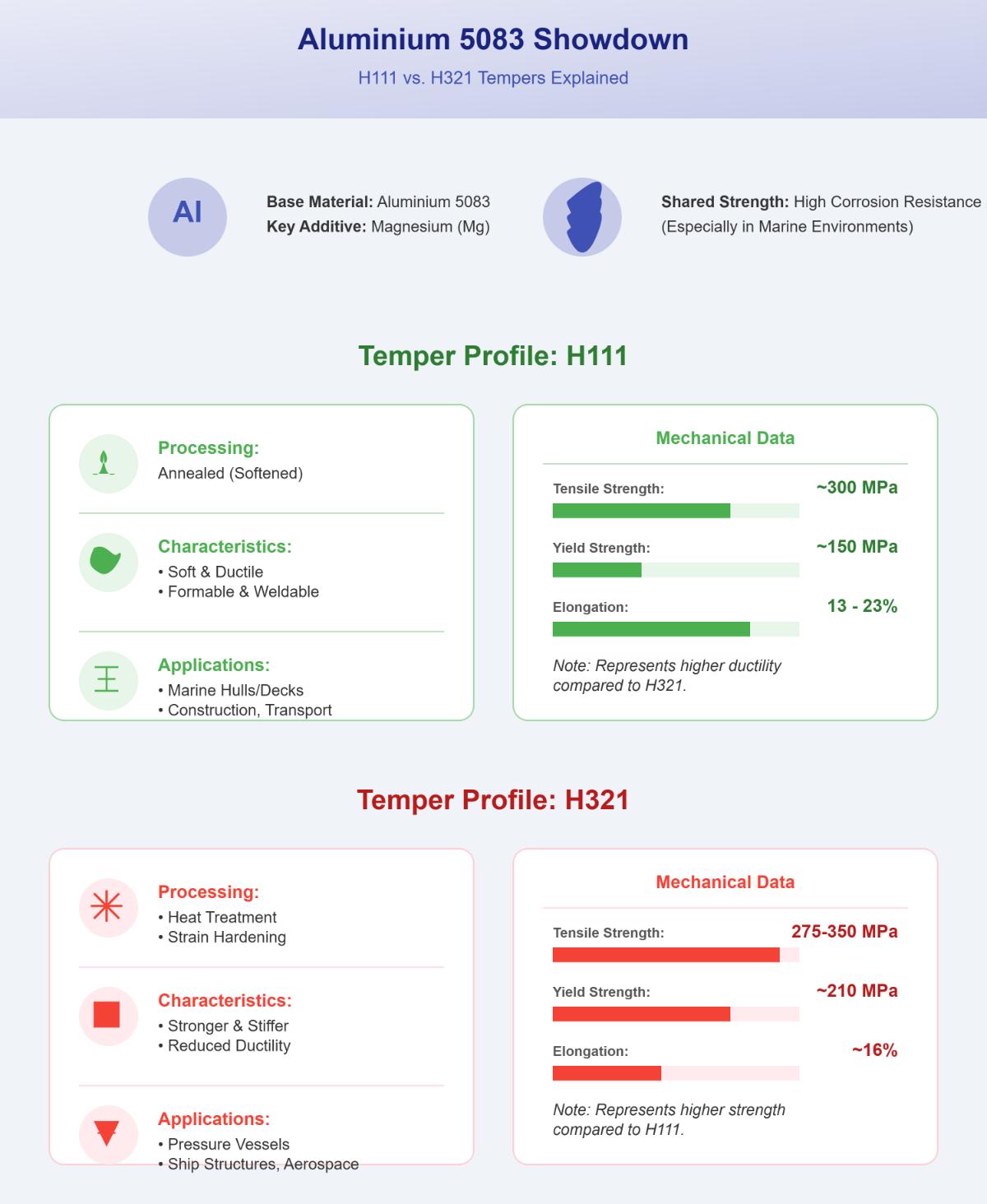

Mekanik Özellik Karşılaştırması

H111 ve H321 temperlerinde Alüminyum 5083'ün mekanik özelliklerini değerlendirirken, mukavemet temel bir husustur.

H111 menevişi tipik olarak 145-150 MPa'lık bir ispat mukavemeti ve 300-310 MPa'lık bir çekme mukavemeti sergiler. Buna karşılık, H321 menevişi yaklaşık 225-260 MPa'lık önemli ölçüde daha yüksek bir kanıt mukavemeti ve 280-320 MPa arasında değişen bir çekme mukavemeti gösterir. H321 temperinin mukavemetindeki bu artış, ilave gerinim sertleştirme ve stabilizasyon işlemlerinden kaynaklanmaktadır.

H111 temper üstün sünekliği ile bilinir, uzama yüzdeleri tipik olarak 13-23% arasında değişir, bu da onu kapsamlı şekillendirme ve biçimlendirme için ideal hale getirir. Buna karşılık, H321 temper daha güçlü olmakla birlikte, yaklaşık 10-12%'lik daha düşük bir uzamaya sahiptir, bu da onu önemli deformasyon için daha az uygun hale getirir.

5083 H111'in kesme mukavemeti yaklaşık 175-180 MPa iken, H321 temperinin tahmini kesme mukavemeti 200 MPa'yı aşmaktadır. Bu daha yüksek kesme mukavemeti, daha iyi yorulma direncine işaret eder ve H321'i tekrarlayan strese maruz kalan bileşenler için tercih edilir kılar.

Bu temperler arasındaki ana denge, mukavemet ve süneklik arasındaki dengede yatmaktadır. H111 temper, mükemmel şekillendirilebilirlik ile orta düzeyde mukavemet sunar ve hem şekillendirme hem de orta düzeyde mekanik performans gerektiren uygulamalar için uygundur. Buna karşılık, daha yüksek mukavemet ve sertliğe sahip H321 temper, daha yüksek yük gereksinimleri ve daha az şekillendirme gerektiren yapısal uygulamalar için daha iyidir.

Bu temperlerin mekanik özellikleri uygulamalarını doğrudan etkiler. Örneğin, H111 temper genellikle şekillendirmenin gerekli olduğu deniz aracı gövdeleri, vagonlar ve basınçlı kaplar için seçilir. Daha yüksek mukavemete sahip H321 menevişi, gemi yapımı ve yüksek stresli deniz ortamları gibi daha yüksek yüklere ve strese maruz kalan yapısal bileşenler için daha uygundur.

H321 temperindeki stabilizasyon işlemi, yüksek sıcaklıklar ve sürekli stres altında yumuşamaya karşı direncini artırır, bu da onu dalgalanan veya uzun süreli streslerle karşılaşan uygulamalar için ideal hale getirir. Bu özellik, malzemelerin zorlu koşullarla karşı karşıya kaldığı deniz inşaatı gibi zorlu ortamlarda özellikle faydalıdır.

Korozyon Direnci Farklılıkları

Denizcilik ve diğer zorlu ortamlar için malzeme seçerken korozyon direnci önemli bir faktördür. Alüminyum 5083 alaşımı bu tür koşullara dayanma kabiliyetiyle tanınır ve performansı H111 ve H321 gibi farklı temperler arasında önemli ölçüde değişebilir.

Alüminyum 5083 H111

Alüminyum 5083'ün H111 tavı, alaşımın doğal direncini korumaya yardımcı olan minimum gerinim sertleşmesi ve basit tavlama ile elde edilen iyi genel korozyon direnci ile bilinir. Genellikle 4.0%'nin üzerinde olan yüksek magnezyum içeriği, dökülme korozyonuna karşı direncini büyük ölçüde artırır. Bununla birlikte, ek stabilizasyon işlemlerinin olmaması nedeniyle, genel korozyon direnci H321 temperine kıyasla biraz daha düşüktür.

Alüminyum 5083 H321

Buna karşılık, H321 temper üstün korozyon direnci sunar. Bu temper, özel bir düşük sıcaklıkta ısıl işlem ve stabilizasyon sürecinden geçer. Bu adımlar sadece gerilme korozyonu çatlaması ve pul pul dökülme korozyonuna karşı direnci artırmakla kalmaz, aynı zamanda denizcilik ve endüstriyel uygulamalarda bulunanlar gibi yüksek korozif ortamlardaki performansı da geliştirir.

Denizcilikte Uygulanabilirlik

Alüminyum 5083'ün hem H111 hem de H321 temperleri denizcilik uygulamaları için uygundur, ancak farklı özelliklerine bağlı olarak farklı ihtiyaçlara hizmet ederler.

H111 Deniz Ortamlarında Temper

H111 temper, şekillendirilebilirlik ve sünekliğin çok önemli olduğu genel denizcilik ortamlarında yaygın olarak kullanılır. Korozyon direnci, malzemenin kolayca şekillendirilmesi ve biçimlendirilmesi gereken gemi gövdeleri ve güverteleri gibi birçok denizcilik uygulaması için yeterlidir. İşlemesinin basitliği, en yüksek düzeyde korozyon direnci gerektirmeyen uygulamalar için pratik bir seçim olmasını sağlar.

H321 Deniz Ortamlarında Temper

Gelişmiş korozyon direncine sahip H321 temper, daha zorlu deniz ortamları için idealdir. Düşük sıcaklıkta ısıl işlem ve stabilizasyon süreci, deniz suyunun ve diğer zorlu koşulların korozif etkilerine karşı oldukça dirençli olmasını sağlar. Bu da H321'i gemi yapıları, basınçlı kaplar ve zorlu deniz ortamlarına maruz kalan ve hem yüksek mukavemet hem de olağanüstü dayanıklılık gerektiren diğer kritik bileşenler için tercih edilen bir seçenek haline getirir.

Karşılaştırma Özeti

| Temper | Korozyon Direnci | İşleme | Uygulamalar |

|---|---|---|---|

| 5083 H111 | İyi | Basit tavlama | Genel deniz ortamları, şekillendirilebilirlik gerekli |

| 5083 H321 | Mükemmel | Düşük sıcaklıkta ısıl işlem ve stabilizasyon | Zorlu deniz ortamları, yüksek mukavemet gerekli |

Özünde, Alüminyum 5083'ün hem H111 hem de H321 temperleri övgüye değer korozyon direnci sergilerken, H321 temper yüksek korozif ortamlarda gelişmiş performansıyla öne çıkmaktadır. Bu da onu hem yüksek mukavemetin hem de üstün korozyon direncinin kritik olduğu uygulamalar için özellikle değerli kılmaktadır.

Isıl İşlem ve İşleme Farklılıkları

İşlemedeki Temel Farklılıklar

5083 H111 İşleme

Alüminyum 5083'ün H111 temperlemesi, kısmi tavlama ve hafif gerinim sertleştirmesi yoluyla oluşturulur. Bu temper, alaşım oluşturulduktan sonra minimum mekanik işlem gerektirir. Bu işlemin temel özellikleri şunlardır:

- Kısmi Tavlama: Kısmi tavlama iç gerilimleri azaltır ve metalin sünekliğini artırır. Malzeme belirli bir sıcaklığa kadar ısıtılır ve ardından soğutulur, bu da metali yumuşatır.

- Hafif Gerilme Sertleşmesi: Bu, hafif mekanik deformasyon içerir ve malzemenin mukavemetini H11X gibi tamamen gerinimle sertleştirilmiş temperlerinkinden daha az bir seviyeye yükseltir.

- Özel Isıl İşlem Yok: Kontrollü gerinim sertleştirmenin ötesinde, H111 kapsamlı ısıl işlemlerden geçmez, bu da üretimini daha basit ve daha az maliyetli hale getirir.

Bu işleme yaklaşımı, iyi süneklik ve şekillendirilebilirliğe sahip kısmen sertleştirilmiş, ancak diğer temperlere kıyasla nispeten daha düşük mukavemetli bir malzeme ile sonuçlanır.

5083 H321 İşleme

Buna karşılık, H321 temper hem gerinim sertleştirme hem de stabilizasyon ısıl işlemini içeren daha karmaşık bir işlem dizisine tabi tutulur. Bu süreçteki kilit adımlar şunlardır:

- Gerilme Sertleşmesi: Önemli mekanik deformasyon malzemenin mukavemetini ve sertliğini artırır.

- Stabilizasyon Isıl İşlemi: Gerinim sertleştirmesinden sonra malzeme, artık gerilmeleri gidermek ve mekanik özellikleri geliştirmek için kontrollü bir ısıl işleme tabi tutulur. Bu işlem, alaşımın belirli bir sıcaklığa ısıtılmasını, belirli bir süre boyunca tutulmasını ve ardından kontrollü bir şekilde soğutulmasını içerir.

- Geliştirilmiş Mekanik Özellikler: Stabilizasyon ısıl işlemi sadece mukavemet ve sertliği arttırmakla kalmaz, aynı zamanda malzemenin yorulma direncini ve korozyon direncini de arttırır.

Gerinim sertleştirme ve stabilizasyon kombinasyonu, H321 temperini H111 temperinden daha güçlü ve dayanıklı hale getirerek mekanik yorulmaya ve aşındırıcı ortamlara karşı daha iyi direnç sağlar.

Mekanik Özellikler Etki

H111 ve H321 temperlerinin farklı işleme yöntemleri, mekanik özelliklerinde önemli farklılıklara yol açmaktadır:

- Çekme Dayanımı: H111 tipik olarak 300 MPa civarında bir çekme mukavemeti sergilerken, H321 ilave gerinim sertleşmesi ve stabilizasyon nedeniyle 275 ila 350 MPa arasında değişir.

- Akma Dayanımı: H111 yaklaşık 150 MPa'lık bir akma dayanımına sahipken, H321 yaklaşık 210 MPa'lık daha yüksek bir akma dayanımı gösterir.

- Süneklik: H111 daha yüksek uzama sağlar (13% ila 23%), bu da onu daha sünek ve şekillendirmesi daha kolay hale getirir. H321, 16% civarında uzama ile daha az sünektir, ancak daha güçlü ve daha serttir.

- Sertlik: H111 nispeten daha yumuşaktır (~75 HB), oysa H321 gerinim sertleşmesi nedeniyle daha serttir ve daha iyi yorulma direnci sağlar.

Korozyon Direnci Artışı

Hem H111 hem de H321 temperleri mükemmel korozyon direncini korur, ancak işleme farklılıkları performansta değişikliklere yol açar:

- Genel Korozyon Direnci: Her iki temper de alaşımın bileşimi nedeniyle genel korozyona karşı oldukça dirençlidir.

- Stres Korozyon Çatlaması: H321'in stabilizasyon ısıl işlemi, gerilme korozyonu çatlamasına karşı direnci önemli ölçüde artırarak onu zorlu deniz ortamları için daha uygun hale getirir.

- Eksfoliasyon Korozyon: H321'deki kontrollü ısıtma işlemi, agresif koşullarda malzemenin bütünlüğünün korunmasında kritik öneme sahip olan pul pul dökülme korozyonuna karşı direnci de artırır.

Pratik Hususlar

H111 ve H321 temperleri arasında seçim yapmak uygulamanızın özel ihtiyaçlarına bağlıdır:

- H111: Gemi yapımı ve karmaşık şekilli yapısal bileşenler gibi yüksek şekillendirilebilirlik ve kaynak kolaylığı gerektiren uygulamalar için idealdir.

- H321: Basınçlı kaplar, lüks yatlar ve açık deniz yapıları gibi daha yüksek mukavemet, gelişmiş yorulma direnci ve gelişmiş korozyon performansı gerektiren uygulamalar için en uygunudur.

Her Temper için Tipik Uygulamalar

Alüminyum 5083 H111 Uygulamaları

Denizcilik Endüstrisi

Alüminyum 5083 H111, şekillendirilmesi kolay olduğu ve korozyona karşı iyi direnç gösterdiği için denizcilik endüstrisinde yaygın olarak kullanılmaktadır. Sünek yapısı, karmaşık gövde tasarımlarının oluşturulmasına olanak sağlar ve özellikle kaynak ve imalat kolaylığının kritik olduğu gemi yapımı için uygundur. Bu temper, kolayca şekillendirilip onarılabilirken deniz suyunun aşındırıcı etkilerine dayanma kabiliyetinden yararlanan gövde, güverte ve perdeler gibi bir geminin çeşitli parçalarının inşası için idealdir.

Araçlar ve Ulaşım

Alüminyum 5083 H111, otomotiv ve taşımacılık sektörlerinde, şekillendirme kolaylığının yüksek mukavemetten daha önemli olduğu yakıt depoları, araç gövdeleri ve vagonlar için yaygın olarak kullanılır. Plastikliği verimli şekillendirme ve imalata olanak tanır ve korozyon direnci farklı ortamlarda dayanıklılık sağlar.

Bina ve İnşaat

İnşaat endüstrisi de H111 temperin özelliklerinden yararlanır. Orta düzeyde mukavemet gerektiren ancak alaşımın imalat kolaylığı ve korozyon direncinden yararlanan yapıların inşasında kullanılır. Uygulamalar arasında, malzemenin kolayca şekillendirilebilmesi ve çevresel faktörlere karşı direncinin önemli avantajlar olduğu yapısal bileşenler, çatı kaplama ve dış cephe kaplaması yer alır.

Alüminyum 5083 H321 Uygulamalar

Yüksek Performanslı Denizcilik Uygulamaları

Alüminyum 5083 H321, lüks yatlar, yarış tekneleri ve zorlu deniz ortamlarında güçlü, dayanıklı yapılara ihtiyaç duyan diğer gemiler için idealdir. Geçirdiği gerinim sertleştirme ve stabilizasyon süreçleri, onu yüksek gerilime ve aşındırıcı koşullara maruz kalan kritik bileşenler için mükemmel hale getirir.

Açık Deniz ve Yapısal Uygulamalar

Açık deniz ve yapı mühendisliğinde H321 temper, yüksek mukavemeti ve mükemmel korozyon direnci sayesinde zorlu uygulamalar için mükemmeldir. Açık deniz platformlarının, deniz altı yapılarının ve ağır çevre koşullarına ve yüksek yüklere dayanması gereken diğer bileşenlerin yapımında kullanılır. Alaşımın gelişmiş mekanik özellikleri, bu tür kritik uygulamalarda uzun vadeli performans ve güvenilirlik sağlar.

Endüstriyel ve Basınçlı Kaplar

H321 temper, özellikle yüksek mukavemet ve aşındırıcı maddelere karşı direnç gerektiren basınçlı kaplar ve depolama tankları gibi endüstriyel uygulamalarda da kullanılmaktadır. Bu kaplar kimyasal işleme, petrol ve gaz endüstrilerinde ve hem mekanik performansın hem de sert kimyasallara karşı dayanıklılığın gerekli olduğu diğer sektörlerde kullanılır.

H111 ve H321 Arasında Seçim Yapmak İçin Karar Rehberi

Alüminyum 5083 H111 ve H321 arasında seçim yaparken, işleme yöntemlerini ve sonuçta ortaya çıkan özellikleri anlamak önemlidir.

Malzeme İşleme ve Ortaya Çıkan Özellikler

İşleme

- 5083-H111: Bu temperleme, alaşımın yaklaşık 650°C'ye ısıtılmasını ve ardından kontrollü bir şekilde soğutulmasını içeren tavlama yoluyla oluşturulur. Bu işlem malzemeyi daha yumuşak ve sünek hale getirir, iç gerilimler giderilir.

- 5083-H321: H321 temper, alaşımın tipik olarak 20% civarında soğuk deformasyon yoluyla gerinim sertleştirilmesi ve ardından 2 saat boyunca yaklaşık 180°C'de stabilizasyon tavlamasıyla üretilir. Bu işlem, mukavemeti artıran ve malzeme özelliklerini stabilize eden kafes bozulmalarını ortaya çıkarır.

Performans Karşılaştırması

Temel özelliklerin doğrudan karşılaştırılması, bilinçli bir karar verilmesine yardımcı olabilir.

| Mülkiyet | 5083-H111 | 5083-H321 |

|---|---|---|

| Akma ve Çekme Dayanımı | Daha düşük | Daha yüksek |

| Uzama (Süneklik) | Yüksek | Daha düşük |

| Kaynaklanabilirlik | Mükemmel | İyi ancak daha yüksek mukavemet nedeniyle H111'den daha az |

| Yorulma Direnci | Orta düzeyde | Üstün |

| Korozyon Direnci | Genel ortamlarda mükemmel | Aşırı/sert ortamlarda mükemmel |

Uygulama Uygunluğu

Doğru temperin seçilmesi özel uygulama gereksinimlerine bağlıdır.

5083-H111 Uygulamaları

- Yüksek şekillendirilebilirliği ve mükemmel kaynaklanabilirliği sayesinde deniz gövdeleri ve güverteleri, araçlar ve bina yapıları için idealdir.

- Orta mukavemet ve yüksek plastisitenin gerekli olduğu genel imalat için uygundur.

5083-H321 Uygulamaları

- Gemi çerçeveleri ve takviyeleri gibi yüksek gerilimli ve yorulmaya eğilimli bileşenler için uygundur.

- Basınçlı kaplar ve havacılık parçaları gibi üstün güç, sertlik ve korozyon direnci gerektiren zorlu uygulamalar için mükemmeldir.

- Yüksek yorulma direnci ve tokluk gerektiren endüstriyel ortamlar için idealdir.

Seçim Kriterleri

H111 ve H321 arasındaki seçimi yönlendirmek için aşağıdaki kriterleri göz önünde bulundurun:

| Dikkate alma | Eğer 5083-H111'i seçin... | Eğer 5083-H321'i seçin... |

|---|---|---|

| Gerekli Güç | Orta derecede güç yeterli ise | Yüksek mukavemet ve sertlik gerekiyorsa |

| Şekillendirilebilirlik ve Şekillendirme | Yüksek şekillendirilebilirlik ve kolay kaynak ihtiyacı | Daha yüksek mukavemet için daha az şekillendirilebilirlik kabul edilebilir |

| Yorulma Direnci | Orta düzeyde yorulma yükleri | Yüksek yorulma direnci kritik |

| Korozyon Ortamı | Genel denizcilik veya hafif korozif koşullar | Zorlu deniz veya endüstriyel ortamlar |

| İmalat Süreci | Karmaşık şekillendirme, bükme veya kaynak işlemleri | Minimum şekillendirme ile yapısal bileşenler |

| Uygulama Türü | Tekneler, güverteler, hafif yapısal bileşenler | Gemi iskeletleri, basınçlı kaplar, havacılık ve uzay parçaları |

Bilinçli bir karar vermek, temper seçimini amaçlanan uygulamanın özel performans gereksinimleri ve hizmet koşulları ile uyumlu hale getirmeyi gerektirir.

Pazar Eğilimleri ve Standartlara Uyum

Özellikle H111 ve H321 temperlerinde Alüminyum 5083 pazarı, korozyona dayanıklı malzemelere duyulan ihtiyaç, çeşitli endüstrilerdeki performans talepleri ve uluslararası standartlara bağlılıktan kaynaklanmaktadır.

Denizcilik endüstrisi, deniz suyu korozyonuna karşı mükemmel direnci ve mekanik sağlamlığı nedeniyle Alüminyum 5083'ün önemli bir tüketicisi olmaya devam etmektedir. H111 temper, şekillendirilebilirlik ve kaynaklanabilirliğin kritik olduğu gemi gövdeleri, güverteler ve diğer bileşenler için yaygın olarak kullanılırken, H321 temper, daha yüksek mukavemet ve yorulma direncinin gerekli olduğu gemi çerçeveleri ve takviyeleri gibi yüksek stresli uygulamalar için tercih edilmektedir. Havacılık ve uzay sektöründe, hafif ancak güçlü malzemelere olan talep, önemli strese ve zorlu çevre koşullarına maruz kalan yapısal bileşenler için uygun olan H321 temperinin popülerliğini artırmıştır.

Pazar eğilimleri, özellikle savunma ve kritik altyapı sektörlerinde yüksek performanslı alaşımlara yönelik artan bir tercih olduğunu göstermektedir. Alüminyum 5083 H321, daha yüksek mukavemeti ve daha iyi yorulma direnci ile bu endüstrilerin katı gereksinimlerini karşılamaktadır. İşleme tekniklerindeki gelişmeler alaşımın özelliklerini daha da geliştirmektedir.

H111 ve H321 temperleri de dahil olmak üzere alüminyum 5083, denizcilikte kullanım için ASTM B928, mekanik özellikler için EN 485-2 ve teknik teslimat koşulları için ISO 6361 gibi çeşitli uygulamalara uygunluğunu sağlayan uluslararası standartlara uygundur.

H111 ve H321 temperlerinin işleme yöntemleri, pazar uygulamalarını önemli ölçüde etkiler. Sünekliği ve şekillendirilebilirliği ile bilinen tavlanmış H111 temper, karmaşık şekiller ve imalat kolaylığı gerektiren uygulamalar için idealdir. Buna karşılık, gerinimle sertleştirilmiş ve stabilize edilmiş H321 temper, daha yüksek mekanik mukavemet ve stres korozyonuna karşı direnç gerektiren yüksek stresli uygulamalar için tercih edilir. Havacılık ve savunma gibi zorlu gereksinimleri olan endüstriler, üstün mukavemeti ve yorulma direnci nedeniyle H321 temperini giderek daha fazla tercih ederken, ulaşım ve inşaat gibi imalat kolaylığına öncelik veren endüstriler H111 temperine güvenmeye devam etmektedir.

Sıkça Sorulan Sorular

Aşağıda sıkça sorulan bazı soruların yanıtları yer almaktadır:

Alüminyum 5083 H111 ve H321 arasındaki fark nedir?

Alüminyum 5083 H111 ve H321 arasındaki fark öncelikle mekanik özelliklerinde ve işleme tekniklerinde yatmaktadır. Her iki temper de, özellikle deniz ortamlarında mükemmel korozyon direnci sağlayan birincil element olarak magnezyum içeren aynı alaşım bileşimini paylaşır.

H111 temper tavlanarak daha yumuşak ve sünek hale getirilir. Bu, yaklaşık 300 MPa'lık bir çekme mukavemeti ve yaklaşık 150 MPa'lık bir akma mukavemeti ile sonuçlanır. Daha yüksek kopma uzaması (13% ila 23%) sunarak daha fazla şekillendirilebilirlik ve kaynaklanabilirlik sağlar. H111 tipik olarak bu özelliklerin çok önemli olduğu deniz gövdeleri ve güverteler gibi uygulamalarda ve inşaat ve nakliye endüstrilerinde kullanılır.

Buna karşılık, H321 temper özel bir ısıl işlem ve gerinim sertleştirme sürecinden geçerek mukavemetini ve sertliğini artırır. Çekme mukavemeti 275 ila 350 MPa arasında değişir ve yaklaşık 210 MPa'lık daha yüksek bir akma mukavemetine sahiptir. Bununla birlikte, artan mukavemetini ancak azalan sünekliğini yansıtan daha düşük kopma uzaması (yaklaşık 16%) sergiler. H321 basınçlı kaplar, gemi yapıları ve bazı havacılık bileşenleri gibi yüksek mukavemet ve dayanıklılık gerektiren zorlu uygulamalar için uygundur.

Hangi alüminyum 5083 temper daha güçlüdür, H111 mi yoksa H321 mi?

Alüminyum 5083 H321, Alüminyum 5083 H111'den daha güçlüdür. Mukavemetteki bu fark öncelikle temperleme işleminden kaynaklanmaktadır. H321 temperleme, ısıl işlem yoluyla gerilme sertleşmesini ve stabilizasyonu içerir, bu da gerilme ve akma mukavemetlerini artırarak daha yüksek yük taşıma kapasitesi gerektiren yapısal uygulamalar için uygun hale getirir. Özellikle, H321 275-350 MPa çekme mukavemeti aralığı ve yaklaşık 210 MPa akma mukavemeti sergiler. Buna karşılık, H111 temperleme kısmen gerinim sertleştirilmiş bir duruma tavlama yoluyla elde edilir, bu da orta gerilme mukavemeti (~300 MPa) ve daha düşük akma mukavemeti (~150 MPa) ile sonuçlanır. Bu nedenle, daha yüksek mekanik mukavemet gerektiren uygulamalar için Alüminyum 5083 H321 tercih edilebilir bir seçimdir.

5083 H111 ve H321 alüminyum için tipik uygulamalar nelerdir?

Alüminyum 5083 H111 ve H321, öncelikle mükemmel mekanik özellikleri ve korozyon direnci nedeniyle çeşitli uygulamalarda kullanılır.

Daha yumuşak ve sünek olan 5083 H111 alüminyum, tipik olarak iyi şekillendirilebilirlik ve kaynaklanabilirlik gerektiren uygulamalarda kullanılır. Gemi gövdeleri ve güverteler gibi yük taşımayan bileşenler için denizcilik endüstrisinde yaygın olarak bulunur. Otomotiv endüstrisi de H111'i gövde panelleri ve diğer yapısal olmayan parçalar için kullanır. Ayrıca, şekillendirilebilirliğin çok önemli olduğu bina yapıları için genel inşaatta kullanılır.

Öte yandan, gerinim sertleşmesi ve termal stabilizasyon nedeniyle daha güçlü ve daha sert olan 5083 H321 alüminyum, yüksek stresli ortamlar için uygundur. Denizcilik endüstrisinde önemli strese dayanması gereken yapısal bileşenler için kullanılır. Otomotiv sektöründe H321, şasi ve takviye gibi kritik yapısal parçalar için tercih edilir. Ayrıca, daha yüksek mukavemet ve daha iyi yorulma direncinin gerekli olduğu basınçlı kaplar ve havacılık bileşenleri gibi endüstriyel uygulamalarda da kullanılır.

Isıl işlem süreçleri H111 ve H321 temperleri arasında nasıl farklılık gösterir?

Alüminyum 5083 H111 ve H321 temperleri için ısıl işlem süreçleri, temel olarak metodolojileri ve sonuçta ortaya çıkan malzeme özellikleri bakımından farklılık gösterir.

H111 menevişi bir tavlama işlemi ile elde edilir. Bu işlem alaşımın yaklaşık 650°C'ye ısıtılmasını ve ardından yavaşça soğumaya bırakılmasını içerir. Bu işlem iç gerilimleri azaltır, mikro yapıyı yeniden kristalleştirir ve malzemeyi yumuşatarak iyi kaynaklanabilirliğe sahip sünek ve şekillendirilebilir bir alaşım elde edilmesini sağlar.

Buna karşılık, H321 temperleme, gerinim sertleştirme ve stabilizasyon tavlamasının bir kombinasyonunu içerir. Başlangıçta alaşım, dislokasyon yoğunluğu yoluyla mukavemetini artıran soğuk işleme tabi tutulur. Bunu, mikroyapıyı stabilize etmek ve işle sertleştirilmiş mukavemeti önemli ölçüde azaltmadan bazı iç gerilimleri azaltmak için tipik olarak 510°C civarında düşük sıcaklıkta bir ısıl işlem takip eder. Bu işlem, yüksek yük ve zorlu ortamlar için uygun, daha güçlü ve korozyona daha dayanıklı bir alaşımla sonuçlanır.

Isıl işlem süreçlerindeki bu farklılıklar, iki temperin farklı mekanik ve korozyon direnci özelliklerine yol açarak çeşitli uygulamalar için uygunluklarını etkilemektedir.

H111 ve H321'in korozyon direnci özellikleri nelerdir?

Alüminyum 5083 H111 ve H321'in korozyon direnci özellikleri, temel olarak farklı temperleme süreçleri nedeniyle farklılık gösterir.

5083 H111 tavlanmış veya kısmen gerinimle sertleştirilmiş olup, öncelikle yüksek magnezyum içeriği nedeniyle iyi korozyon direnci sağlar. Bu da onu orta düzeyde korozyon direncinin gerekli olduğu genel deniz ortamları için uygun hale getirir. Bununla birlikte, zorlu deniz ortamlarında daha da kötüleşebilen stres korozyonu çatlaması ve çukurlaşma gibi stres veya yorulma koşulları altında korozyon mekanizmalarına karşı daha hassastır.

Buna karşılık 5083 H321, gerinim sertleşmesinin neden olduğu iç gerilimleri hafifleten bir stabilizasyon ısıl işlemine tabi tutulur. Bu işlem, özellikle gerilme korozyonu çatlaması ve çukurlaşmaya karşı korozyon direncini önemli ölçüde artırır. Sonuç olarak H321, deniz suyu ve endüstriyel deniz atmosferleri gibi yüksek korozif ortamlarda olağanüstü iyi performans göstererek zorlu koşullarda uzun süreli dayanıklılık gerektiren uygulamalar için idealdir.

5083 H111 ve H321 için belirli endüstri standartları var mı?

Evet, Alüminyum 5083 H111 ve H321 için belirli endüstri standartları vardır, ancak standartlar genellikle tek tek temperlerden ziyade alaşımı genel olarak kapsar. Alüminyum 5083 plakalar ve levhalar ASTM B209 ve ASME SB209 gibi tanınmış standartlara uygun olmalıdır. Bu standartlar, alüminyum alaşımları için kimyasal bileşimi, mekanik özellikleri ve test yöntemlerini belirleyerek uygulamalar arasında kalite ve tutarlılık sağlar. H111 veya H321 gibi belirli temperleri ayırt etmemekle birlikte, temperlere özgü mekanik özelliklere ve işleme koşullarına uyulmasını gerektirir. Bu, hem H111 hem de H321 temperlerinin deniz ortamları ve yüksek gerilimli yapısal bileşenler gibi amaçlanan uygulamaları için gerekli kriterleri karşılamasını sağlar.