Projeniz için doğru alüminyum alaşımını seçmek söz konusu olduğunda, Alüminyum 5083 ve 5754 arasındaki ince farkları anlamak çok önemli olabilir. Her iki alaşım da otomotivden deniz mühendisliğine kadar çeşitli sektörlerde popülerdir, ancak her biri masaya benzersiz özellikler getirir. Alüminyum 5083, olağanüstü mukavemeti ve korozyona karşı direnci ile bilinir, bu da onu yüksek stresli uygulamalar için tercih edilen bir seçim haline getirir. Öte yandan, Alüminyum 5754 mükemmel kaynaklanabilirlik ve orta düzeyde mukavemet sunar, bu da onu genellikle yapısal uygulamalar için ideal hale getirir.

Bu kapsamlı karşılaştırmada, her iki alaşımın kimyasal bileşimlerini, malzeme özelliklerini ve endüstriyel uygulamalarını inceleyeceğiz. Farklı özelliklerinin performanslarını ve çeşitli kullanımlar için uygunluklarını nasıl etkilediğini keşfedeceksiniz. Bu makalenin sonunda, hangi alüminyum alaşımının özel projenizin taleplerini en iyi şekilde karşıladığını belirlemek için gerekli bilgilerle donatılmış olacaksınız. Peki, hangisi olacak - sağlam Alüminyum 5083 mü yoksa çok yönlü Alüminyum 5754 mü? Hadi öğrenelim.

Alüminyum - Magnezyum Alaşımlarını Anlamak

Alüminyum-Magnezyum Alaşımlarının Tanımı ve Genel Görünümü

Genellikle Al-Mg alaşımları olarak adlandırılan alüminyum-magnezyum alaşımları, alüminyum alaşım ailesi içinde önemli bir gruptur. Bu alaşımlar temel olarak alüminyum ile ana alaşım elementi olan 2.5% ila 5.5% magnezyumdan oluşur. Bu kombinasyon, benzersiz bir mukavemet, korozyon direnci ve işlenebilirlik dengesi sergileyen alaşımlarla sonuçlanır ve bu da onları çok çeşitli endüstriyel uygulamalar için oldukça arzu edilir kılar.

Genel Özellikler ve İmalattaki Önemi

Güç ve Dayanıklılık

Alüminyum-magnezyum alaşımlarının en önemli avantajlarından biri gelişmiş mukavemet-ağırlık oranıdır. Magnezyum ilavesi malzemenin gerilme mukavemetini, korozyon direncini ve işlenebilirliğini artırarak hafiflik ve dayanıklılığın kritik faktörler olduğu havacılık, otomotiv ve denizcilik endüstrilerindeki uygulamalar için son derece uygun hale getirir.

Korozyon Direnci

Alüminyum-magnezyum alaşımları, özellikle deniz ortamlarında mükemmel korozyon dirençleriyle tanınırlar. Magnezyum, alaşımın yüzeyinde koruyucu bir oksit tabakası oluşmasına yardımcı olarak daha fazla oksidasyonu ve hasarı önler. Bu özellik, Al-Mg alaşımlarını gemi yapımında, açık deniz yapılarında ve sert, aşındırıcı koşullara maruz kalan diğer uygulamalarda kullanım için ideal hale getirir.

Kaynaklanabilirlik ve Şekillendirilebilirlik

Bu alaşımlar ayrıca üretim süreçleri için çok önemli olan üstün kaynaklanabilirlik ve şekillendirilebilirlik sunar. MIG gibi standart yöntemlerle kolayca kaynaklanabilirler ve TIG kaynağımekanik özelliklerinden fazla bir şey kaybetmeden. Ayrıca, yüksek şekillendirilebilirlikleri, karmaşık geometrilere kolayca şekillendirilmelerini sağlar, bu da karmaşık bileşenlerin ve montajların üretilmesi için avantajlıdır.

Alüminyum 5083 ve 5754 Alaşımlarının Karşılaştırmalı Analizi

Kimyasal Bileşim

- 5083 Alaşım: Tipik olarak yaklaşık 4.5% magnezyum ile birlikte az miktarda manganez ve krom içerir. Bu bileşim yüksek mukavemet ve deniz suyu korozyonuna karşı mükemmel direnç sağlar.

- 5754 Alaşım: 2.6% ile 3.6% arasında magnezyum ve daha düşük seviyelerde diğer alaşım elementleri içerir. Bu, orta mukavemetli ancak gelişmiş şekillendirilebilirlik ve kaynaklanabilirlik ile sonuçlanır.

Mekanik Özellikler

- Güç: 5083 alaşımı genellikle 5754 alaşımına kıyasla daha yüksek gerilme mukavemeti ve sertlik sunar, bu da onu sağlam yapısal bütünlük gerektiren uygulamalar için daha uygun hale getirir.

- Süneklik: 5754 alaşımı, daha düşük magnezyum içeriği ile daha iyi süneklik ve şekillendirilebilirlik sağlar. Bu, bükme ve şekillendirme içeren üretim süreçlerinde çalışmayı kolaylaştırır.

Korozyon Direnci

Hem 5083 hem de 5754 alaşımları mükemmel korozyon direnci sergiler, ancak 5083 alaşımı daha yüksek magnezyum içeriği nedeniyle özellikle deniz ortamlarındaki performansıyla dikkat çeker. 5754 alaşımı, korozyona karşı hala oldukça dirençli olmakla birlikte, şekillendirilebilirliğin daha kritik olduğu uygulamalar için sıklıkla tercih edilir.

Uygulamalar

- 5083 Alaşım: Yüksek mukavemeti ve mükemmel korozyon direnci nedeniyle gemi yapımında, basınçlı kaplarda ve kriyojenik uygulamalarda yaygın olarak kullanılır.

- 5754 Alaşım: Otomotiv üretiminde gövde panelleri, yakıt depoları ve mukavemet, şekillendirilebilirlik ve korozyon direnci dengesinin gerekli olduğu diğer bileşenler için sıklıkla kullanılır.

Alüminyum 5083 ve 5754 alaşımlarının farklılıklarını ve genel özelliklerini bilmek, belirli endüstriyel kullanımlar için doğru malzemeyi seçmek için gereklidir. Alaşım seçimi, mukavemet, korozyon direnci, şekillendirilebilirlik ve maliyet hususları dahil olmak üzere projenin özel gereksinimlerine bağlıdır.

Alüminyum 5083'e Giriş

Alüminyum 5083, esas olarak alüminyumdan oluşan bir alaşımdır ve özelliklerini geliştiren temel unsur magnezyumdur. Bu alaşım ayrıca benzersiz özelliklerine katkıda bulunan az miktarda manganez ve krom içerir.

- Alüminyum (Al): 92.4 - 95.6%

- Magnezyum (Mg): 4.0 - 4.9%

- Manganez (Mn): ≤ 1.0%

- Silisyum (Si): ≤ 0,40%

- Demir (Fe): ≤ 0,40%

- Krom (Cr): ≤ 0,25%

- Çinko (Zn): ≤ 0,25%

- Titanyum (Ti): ≤ 0,15%

Alüminyum 5083, zorlu ortamlardaki olağanüstü performansıyla bilinir. Isıl işlem görmeyen bu alaşım, gücünü ısıl işlemden ziyade alaşım elementlerinden ve soğuk işlemden alır. İşte dikkate değer özelliklerinden bazıları:

- Yüksek Mukavemet: Nihai gerilme mukavemeti 290 MPa ve gerilme akma mukavemeti 145 MPa olan Alüminyum 5083, ısıl işlem görmeyen en güçlü alaşımlardan biridir.

- Mükemmel Korozyon Direnci: Deniz suyuna ve endüstriyel kimyasallara karşı özellikle dayanıklıdır, bu da onu denizcilik ve endüstriyel uygulamalar için ideal kılar.

- İyi Kaynaklanabilirlik: MIG ve TIG kaynağı gibi geleneksel yöntemler kullanılarak önemli bir mukavemet kaybı olmadan kolayca kaynaklanabilir.

Alüminyum 5083'ün fiziksel ve mekanik özelliklerinin anlaşılması, çeşitli endüstrilerde kullanımı için gereklidir. Temel özellikleri arasında 2650 kg/m³ yoğunluk, 591-638°C erime noktası ve 290 MPa nihai gerilme mukavemeti yer alır. Bu özellikler Alüminyum 5083'ü yüksek mukavemet, dayanıklılık ve zorlu ortamlara karşı direnç gerektiren uygulamalar için uygun hale getirir.

Alüminyum 5083, endüstri standartlarına bağlı kalarak kritik uygulamalar için güvenilirlik ve uygunluk sağlar. Levha ve plakalar için ASTM B209 ve dövme alüminyum ürünler için ISO 6361 gibi ASTM ve ISO spesifikasyonlarını karşılar.

Alüminyum 5083, yüksek mukavemet ve korozyon direncinin çok önemli olduğu yerlerde yaygın olarak kullanılır. Zorlu koşullardaki dayanıklılığı ve performansı sayesinde yaygın uygulamalar arasında gemi yapımı, vagonlar, araç gövdeleri, basınçlı kaplar ve havacılık bileşenleri yer alır.

Alüminyum 5754'e Giriş

Kimyasal Bileşim

Alüminyum 5754, benzersiz özelliklerine katkıda bulunan belirli elementlerle birlikte esas olarak alüminyumdan oluşan bir alaşımdır. Tipik kimyasal bileşimi aşağıdaki gibidir:

- Alüminyum (Al): 94.2 – 97.4%

- Magnezyum (Mg): 2.6 – 3.6%

- Manganez (Mn): ≤ 0,50%

- Krom (Cr): ≤ 0,30%

- Demir (Fe): ≤ 0,40%

- Silisyum (Si): ≤ 0,40%

- Çinko (Zn): ≤ 0,20%

Genel Özellikler

Alüminyum 5754, mukavemet, korozyon direnci ve şekillendirilebilirliğin dengeli kombinasyonu ile ünlüdür. İşte temel özelliklerinden bazıları:

Korozyon Direnci

Alüminyum 5754, özellikle denizcilik ve endüstriyel ortamlarda korozyona karşı direnç göstermede üstündür. Örneğin, asidik veya alkali malzemelerin depolanması ve taşınması gibi aşındırıcı maddelere maruz kalmanın yaygın olduğu kimya tesislerinde, Alüminyum 5754 dayanıklılığı ve bozulmaya karşı direnci nedeniyle çok değerli olduğunu kanıtlamaktadır.

Mekanik Dayanım

Bu alaşım güç ve ağırlık arasında iyi bir denge sunar. Çekme mukavemeti 200 ila 330 MPa arasında değişen bu alaşım, 5052 gibi diğer bazı alüminyum alaşımlarına kıyasla daha yüksek yapısal bütünlük sağlayarak hem sağlamlık hem de hafiflik gerektiren uygulamalar için uygun hale gelir.

Şekillendirilebilirlik

Alüminyum 5754, 5000 serisindeki 5083 veya 5052 gibi diğer bazı alaşımlar kadar şekillendirilebilir olmasa da, yine de iyi bir çok yönlülük sunar. Derin çekme ve işleme süreçlerinde kullanılabilir, bu da onu karmaşık şekiller ve tasarımlar oluşturmak için pratik hale getirir.

Kaynaklanabilirlik

Alüminyum 5754'ün mükemmel kaynaklanabilirliği, MIG ve TIG kaynağı gibi geleneksel yöntemler kullanılarak kolayca kaynaklanmasını sağlar. Bu özellik, alaşımın kaynaktan sonra mekanik özelliklerini korumasını sağlar; bu da güçlü, güvenilir bağlantılar gerektiren uygulamalar için çok önemlidir.

Endüstri Standartlarına Uygunluk

Alüminyum 5754, çeşitli uygulamalar için güvenilirliğini ve uygunluğunu sağlayan çeşitli endüstri standartlarına uygundur. Temel standartlar şunları içerir:

- ASTM B209: Alüminyum ve Alüminyum Alaşımlı Levha ve Plaka için Standart Şartname, malzeme tutarlılığı ve kalitesi sağlar.

- ISO 6361: İşlenmiş Alüminyum ve Alüminyum Alaşımlı Levhalar, Şeritler ve Plakalar, malzemenin uluslararası kalite ve performans kriterlerini karşıladığını garanti eder.

Alüminyum 5754 Uygulamaları

Denizcilik Endüstrisi

Denizcilik endüstrisinde, Alüminyum 5754 tekne gövdeleri, üst yapıları ve bağlantı parçalarının inşası için ideal bir seçimdir. Deniz suyu korozyonuna karşı mükemmel direnci, zorlu deniz ortamlarında uzun ömürlü performans sağlar.

Otomotiv Endüstrisi

Alüminyum 5754, otomotiv endüstrisinde gövde panelleri ve diğer dış bileşenler için oldukça değerlidir. Şekillendirilebilirlik, mukavemet ve korozyon direnci kombinasyonu, dayanıklı ve hafif otomotiv parçaları üretmek için mükemmeldir.

İnşaat ve Mimarlık

İnşaat ve mimari uygulamalarda, Alüminyum 5754 bina cephelerinde ve dekoratif elemanlarda kullanılır. Korozyona karşı direncinin yanı sıra estetik çekiciliği, onu hem işlevsel hem de dekoratif uygulamalar için popüler bir seçim haline getirmektedir.

Endüstriyel Ekipmanlar

Alüminyum 5754, çeşitli endüstriyel ekipman ve depolama tankları için çok uygundur. Mukavemeti ve zorlu ortamlara karşı direnci, zorlu endüstriyel ortamlarda güvenilir, uzun ömürlü performans sağlar.

Malzeme Özelliklerinin Karşılaştırılması

Mukavemet ve Korozyon Direnci

Güç Ölçütlerinin Kantitatif Karşılaştırması

Alüminyum 5083 ve 5754 mukavemet özelliklerinde belirgin farklılıklar gösterir. Alüminyum 5083 (H111) 145 MPa akma dayanımı ve 310 MPa çekme dayanımına sahipken, Alüminyum 5754 (H22) 190 MPa akma dayanımı ve 285 MPa çekme dayanımına sahiptir. Sertlik açısından, Alüminyum 5083 75 HB değerine ve Alüminyum 5754 78 HB değerine sahiptir. 5083 daha yüksek çekme mukavemetine sahipken, 5754 daha yüksek bir akma mukavemeti ve biraz daha fazla sertlik sağlar.

Farklı Ortamlarda Korozyon Direncinin Analizi

Alüminyum 5083, deniz suyuna ve endüstriyel kimyasallara karşı mükemmel direnci ile ünlüdür, bu da onu sert, aşındırıcı ortamlara maruz kalmanın yaygın olduğu denizcilik ve gemi yapımı uygulamaları için son derece uygun hale getirir. Öte yandan, Alüminyum 5754 de deniz ortamlarında mükemmel korozyon direnci sunar, ancak 5083'e kıyasla biraz daha az dirençlidir.

Kaynaklanabilirlik

Her Alaşım İçin Uygun Kaynak Teknikleri

Hem Alüminyum 5083 hem de 5754, MIG ve TIG kaynağı gibi geleneksel yöntemler kullanılarak kaynaklanabilir. Bu teknikler, alüminyum alaşımlarının birleştirilmesindeki etkinlikleri nedeniyle endüstride yaygın olarak kullanılmaktadır.

Kaynak Performansının Karşılaştırılması

Alüminyum 5083 yüksek oranda kaynaklanabilir ve kaynak sonrası iyi mukavemetini korur. Bununla birlikte, yüksek sıcaklık uygulamalarında bir sınırlaması vardır; 65°C'nin üzerindeki sıcaklıklarda kullanılmamalıdır. Alüminyum 5754 de yüksek kaynaklanabilirliğe ve iyi şekillendirilebilirliğe sahiptir, bu da onu çeşitli imalat süreçleri ve imalat uygulamaları için çok yönlü hale getirir.

Endüstriyel Uygulamalar

Gemi İnşaatı

Gemi yapımında, hem Alüminyum 5083 hem de 5754 yaygın olarak kullanılır ve her biri sektörde farklı amaçlara hizmet eder. Alüminyum 5083, yüksek mukavemeti ve olağanüstü deniz suyu korozyon direnci nedeniyle tercih edilmektedir. Zorlu deniz ortamlarına karşı dayanıklılığın ve ağır gerilimlere dayanma kabiliyetinin çok önemli olduğu, dalgalı denizlerde uzun süreli çalışma için gerekli yapısal bütünlüğü sağlayan gövdelerin ve diğer yük taşıyıcı yapıların yapımında yaygın olarak kullanılır.

Öte yandan, Alüminyum 5754 genellikle üst yapılar ve bağlantı parçaları için kullanılır. İyi şekillendirilebilirliği, estetik ve işlevsel tasarım öğeleri için yararlı olan karmaşık şekillerin oluşturulmasına olanak tanır. Ek olarak, mükemmel kaynaklanabilirliği ve korozyon direnci, yüksek gerilimli alanlarda 5083 ile aynı düzeyde mukavemet sunmasa da, deniz ortamını birleştirmek ve dayanmak için uygun hale getirir.

Otomotiv İmalatı

Otomotiv endüstrisinde, Alüminyum 5083 ve 5754 farklı uygulamalara sahiptir. Alüminyum 5083, ağır hizmet araçlarındaki bazı yapısal bileşenler gibi yüksek mukavemet ve korozyona karşı direnç gerektiren parçalarda kullanılır. Düşük sıcaklıklarda mukavemetini koruyabilmesi de onu soğuk iklimlerde çalışan araçlar için uygun hale getirir.

Mukavemeti, şekillendirilebilirliği ve maliyet etkinliği ile bilinen alüminyum 5754, gövde panelleri, yakıt depoları ve diğer dış parçalar için yaygın olarak kullanılmaktadır. İyi şekillendirilebilirliği çeşitli tasarımlarda şekillendirilmesini sağlarken, korozyon direnci otomotiv parçalarının uzun ömürlü olmasını sağlar.

Basınçlı Kaplar

Basınçlı kap yapımı için her iki alaşımın da avantajları vardır. Alüminyum 5083'ün yüksek mukavemeti ve korozyon direnci, onu yüksek iç basınçlara ve zorlu kimyasal ortamlara dayanması gereken kaplar için güvenilir bir seçim haline getirir. Korozif sıvıların depolanması ve taşınması için endüstriyel basınçlı kaplarda kullanılabilir.

Alüminyum 5754, özellikle mukavemet ve maliyet arasında bir denge gerektiğinde basınçlı kaplarda da kullanılır. Mükemmel kaynaklanabilirliği ve iyi yorulma mukavemeti, onu basınçlı kap imalatı için ideal hale getirerek güvenilir bağlantılar ve tekrarlanan kullanım altında uzun vadeli performans sağlar.

Kimyasal Bileşimler Özellikleri Nasıl Etkiler?

Kimyasal Bileşimin Mukavemet ve Dayanıklılık Üzerindeki Etkisi

Alüminyum 5083 ve 5754'ün kimyasal yapısı, mukavemet ve dayanıklılıklarını önemli ölçüde etkiler. Alüminyum 5083, Alüminyum 5754'e (2,6 - 3,6%) kıyasla daha yüksek oranda magnezyum (4 - 4,9%) içerir. 5083'teki bu daha yüksek magnezyum içeriği, yüksek gerilme mukavemetine katkıda bulunarak onu inşaat ekipmanları ve deniz araçları gibi sağlam yapısal bütünlüğün gerekli olduğu uygulamalar için uygun hale getirir.

Öte yandan, nispeten daha düşük magnezyum içeriğine sahip Alüminyum 5754, biraz daha düşük gerilme mukavemetine sahiptir. Bununla birlikte, kimyasal bileşimi ona üstün yorulma dayanımı sağlar. Alüminyum 5754'te bakır (maksimum 0,5%) gibi elementlerin bulunması da yorulma direncini artırmada rol oynayabilir ve bu da onu aşağıdaki gibi uygulamalar için ideal hale getirebilir sac metal i̇malati, tank gövdeleri ve döngüsel yüklemeye maruz kalan ısı eşanjörleri.

Korozyon Direnci Üzerindeki Etkisi

Her iki alaşım da özellikle deniz suyunda mükemmel korozyon direncini magnezyum içeriğine borçludur. Magnezyum, alaşımın yüzeyinde koruyucu bir oksit tabakası oluşmasına yardımcı olarak daha fazla oksidasyonu ve hasarı önler.

Alüminyum 5083, daha yüksek magnezyum yüzdesi ve krom (maksimum 0,1%) gibi diğer alaşım elementlerinin varlığıyla, üstün kimyasal ve atmosferik direnci ile dikkat çekmektedir. 5083'teki krom, koruyucu oksit tabakasının stabilitesini artırarak daha geniş bir korozif ortam yelpazesine karşı daha iyi koruma sağlayabilir.

Alüminyum 5754 de dengeli bileşimi nedeniyle deniz suyunda iyi performans gösterir ancak 5083'e kıyasla biraz daha düşük korozyon direncine sahiptir. Hala iyi bir koruma sunsa da, biraz daha az sağlam koruyucu oksit tabakası onu yüksek korozif ortamlarda daha savunmasız hale getirir.

Kaynaklanabilirlik Üzerindeki Etkisi

Bu iki alaşımın kimyasal bileşimleri de kaynaklanabilirliklerini etkiler. Alüminyum 5083 mükemmel kaynaklanabilirliğe sahiptir ve kaynaktan sonra mukavemetinin çoğunu korur. Manganez (0,4 - 1%) gibi 5083'teki elementlerin özel kombinasyonu, kaynak işlemi sırasında alaşımın bütünlüğünün korunmasına yardımcı olur. Manganez, erimiş metalin akışkanlığını artırabilir ve kusur oluşumunu azaltarak güçlü bir kaynak bağlantısı sağlar.

Alüminyum 5754 de iyi kaynaklanabilirliğe sahiptir ancak kaynak sonrası mukavemetini 5083 kadar koruyamayabilir. Daha düşük manganez içeriği (maksimum 0,5%) ve 5754'teki farklı kimyasal denge, biraz daha az kararlı bir kaynak yapısına yol açarak kaynak sonrası daha fazla mukavemet kaybına neden olabilir.

Şekillendirilebilirlikteki Rolü

Şekillendirilebilirlik, kimyasal bileşimden etkilenen bir diğer özelliktir. Alüminyum 5754 yüksek oranda şekillendirilebilir ve sıcak ve soğuk deformasyona karşı dirençlidir. Düşük magnezyum içeriği ve demir gibi elementlerin varlığı (maksimum 0,7%) kolayca şekillendirilebilmesine katkıda bulunur. Demir, alaşımın sünekliğini artıran ve onu daha dövülebilir hale getiren bir tane inceltici görevi görebilir.

Alüminyum 5083 bükme ve soğuk işleme için uygundur ancak yüksek gerilim altında 5754'e göre daha az şekillendirilebilir. Yüksek magnezyum içeriği ve 5083'teki farklı alaşım elementi oranları alaşımı daha sert hale getirerek yüksek gerilimli şekillendirme işlemlerinde şekillendirilebilirliğini azaltır.

Proje Seçimi için Derinlemesine Karşılaştırma

Alüminyum 5083 veya 5754 Seçiminde Dikkat Edilmesi Gereken Temel Hususlar

Bir proje için Alüminyum 5083 ve 5754 arasında seçim yaparken, malzemenin performansını ve maliyet etkinliğini sağlamak için birkaç kritik faktörü göz önünde bulundurmak önemlidir.

Güç ve Yapısal Bütünlük

Alüminyum 5083 yüksek çekme mukavemeti ile ünlüdür, bu da onu deniz yapıları ve basınçlı kaplar gibi sağlam yapısal bütünlük gerektiren uygulamalar için mükemmel bir seçim haline getirir. Ağır koşullar altında mukavemetini koruma yeteneği, ağır yükler veya aşırı çevresel stres içeren projeler için belirleyici bir faktördür.

Buna karşılık, Alüminyum 5754 orta mukavemet sunar ancak yorulma direncinde üstündür. Bu da onu özellikle otomotiv parçaları gibi döngüsel gerilimlere maruz kalan ve tekrarlanan kullanımlarda dayanıklılığın önemli olduğu bileşenler için uygun hale getirir.

Korozyon Direnci

Her iki alaşım da iyi korozyon direnci sağlar, ancak Alüminyum 5083 özellikle deniz ortamlarında daha üstündür. Bu da onu gemi inşa projeleri ve deniz suyuna veya endüstriyel kimyasallara maruz kalmanın yaygın olduğu uygulamalar için ideal kılar. Alüminyum 5754, 5083'ten biraz daha az dirençli olsa da, yine de korozyona karşı önemli bir koruma sağlar. Genellikle şekillendirilebilirliğin maksimum korozyon direncinden daha önemli olduğu ortamlarda tercih edilir.

Kaynaklanabilirlik ve Şekillendirilebilirlik

Alüminyum 5754, mükemmel şekillendirilebilirliği ve kaynaklanabilirliği nedeniyle oldukça değerlidir, bu da üretimi ve işlemeyi kolaylaştırır. Özellikle otomotiv üretimi ve sac metal uygulamaları gibi karmaşık şekiller ve kapsamlı imalat süreçleri gerektiren projeler için avantajlıdır.

Alüminyum 5083 ayrıca kaynak sonrası yapısal bütünlüğünü koruyarak iyi bir kaynaklanabilirlik sunar. Bununla birlikte, şekillendirilebilirliği 5754 kadar yüksek değildir, bu da karmaşık tasarımlarda uygulanmasını sınırlayabilir.

Maliyet-Etkililik

Bütçe hususları genellikle malzeme seçiminde önemli bir rol oynar. Alüminyum 5754, daha düşük magnezyum içeriği ve dengeli özellikleri nedeniyle genellikle 5083'ten daha uygun maliyetlidir, bu da onu performanstan çok fazla ödün vermeden maliyetin birincil endişe kaynağı olduğu projeler için uygun hale getirir.

Alüminyum 5083, daha pahalı olmasına rağmen, üstün mukavemet ve korozyon direnci sağlar ve bu özelliklerin kritik olduğu uygulamalarda daha yüksek maliyetini haklı çıkarır.

Uzun Vadeli Performans Değerlendirmeleri

Çevresel ve Operasyonel Koşullar

Çalışma ortamı, bu alaşımların uzun vadeli performansını önemli ölçüde etkiler. Zorlu deniz veya endüstriyel ortamlardaki projeler için Alüminyum 5083'ün üstün korozyon direnci uzun süreli dayanıklılık ve güvenilirlik sunar.

Alüminyum 5754'ün yüksek yorulma direnci, otomotiv bileşenleri ve depolama tankları gibi sık yük döngüsü içeren uygulamalarda uzun ömürlülük sağlar.

Bakım ve Yaşam Döngüsü Maliyetleri

Bu alaşımlar arasındaki seçim bakım gereksinimlerini ve yaşam döngüsü maliyetlerini etkileyebilir. Alüminyum 5083, daha yüksek dayanıklılığı ve çevresel bozulmaya karşı direnci nedeniyle daha az sıklıkta bakım gerektirebilir.

Alüminyum 5754, yüksek korozif ortamlarda potansiyel olarak daha sık kontrol gerektirirken, daha az zorlu koşullarda yaşam döngüsü masraflarını dengeleyebilecek daha düşük başlangıç maliyetleri ve işleme kolaylığından yararlanır.

Proje Örnekleri ve Alaşım Seçimleri

Denizcilik Uygulamaları

Deniz inşaatı projelerinde Alüminyum 5083, deniz suyuna maruz kalan gövdeler ve yapısal bileşenler için gerekli olan rakipsiz mukavemeti ve korozyon direnci nedeniyle sıklıkla tercih edilir.

Otomotiv İmalatı

Otomotiv gövde panelleri ve yapısal elemanları için Alüminyum 5754, maliyet etkinliği, iyi şekillendirilebilirliği ve yeterli mukavemeti nedeniyle tercih edilir ve performans ve bütçe kısıtlamaları için dengeli bir çözüm sağlar.

Basınçlı Kaplar

Basınçlı kaplar, Alüminyum 5083'ün yüksek mukavemet ve korozyon direncinden yararlanarak basınçlı maddelerin depolanması veya taşınmasında güvenlik ve güvenilirlik sağlar.

Alüminyum 5754, imalat kolaylığı ve yorulma direncinin öncelikli olduğu basınçlı kaplarda da kullanılır ve daha az kritik uygulamalar için pratik bir alternatif sunar.

Sıkça Sorulan Sorular

Aşağıda sıkça sorulan bazı soruların yanıtları yer almaktadır:

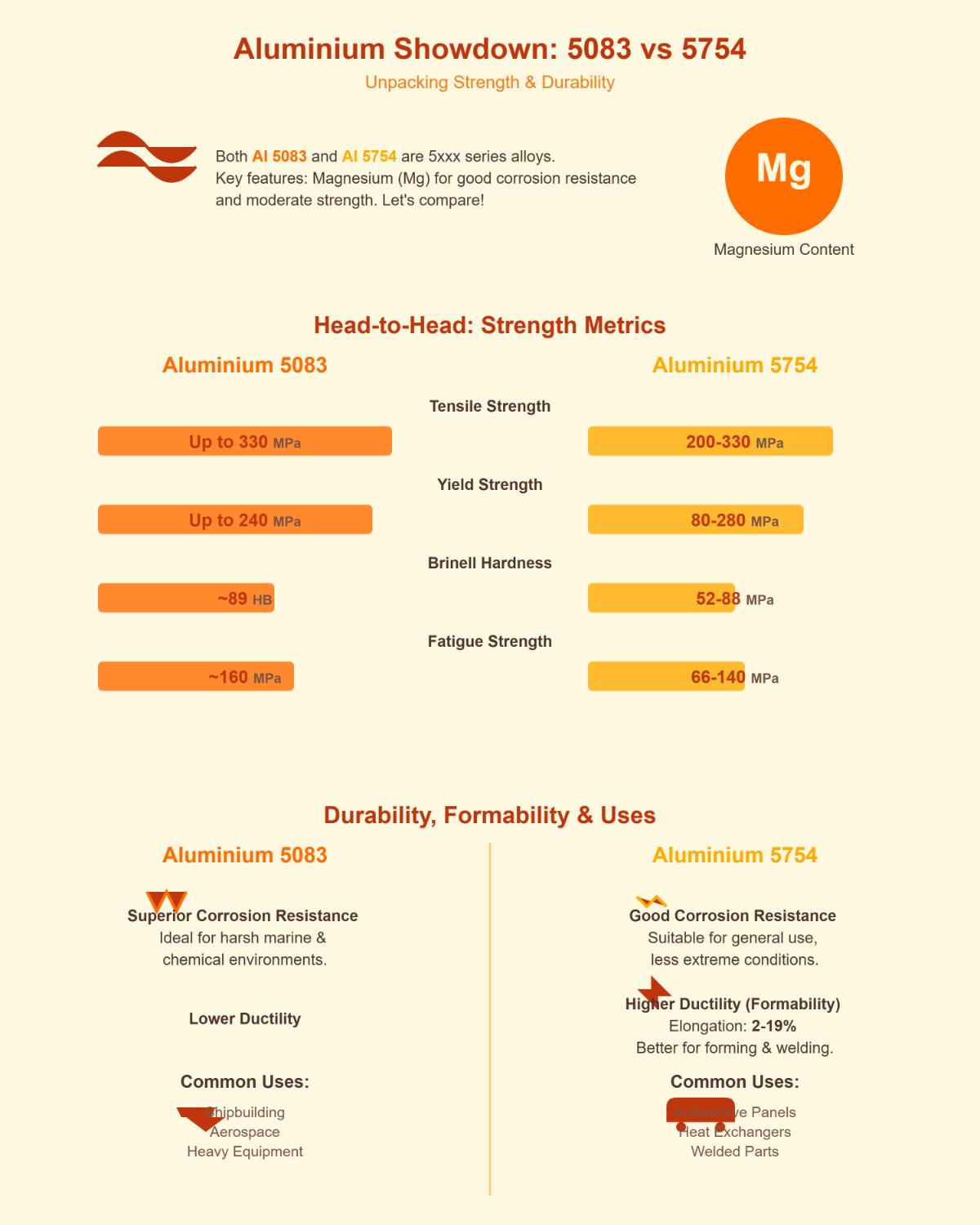

Alüminyum 5083 ve 5754 arasındaki güç ve dayanıklılık açısından temel farklar nelerdir?

Alüminyum 5083 ve 5754, korozyon direncini artıran ve orta düzeyde mukavemet sağlayan magnezyum içerikleriyle bilinen 5xxx serisinin bir parçasıdır. Bununla birlikte, güç ve dayanıklılık açısından önemli ölçüde farklılık gösterirler.

Alüminyum 5083, 330 MPa'ya kadar ulaşan yüksek gerilme mukavemeti ve 240 MPa'ya kadar üstün akma mukavemeti ile tanınır. Ayrıca daha yüksek Brinell sertliğine (yaklaşık 89) ve mükemmel yorulma mukavemetine (yaklaşık 160 MPa) sahiptir. Bu özellikler onu son derece dayanıklı ve gemi yapımı, havacılık ve inşaat ekipmanları gibi yüksek mukavemet ve zorlu ortamlara karşı direncin gerekli olduğu zorlu uygulamalar için uygun hale getirir.

Buna karşılık, Alüminyum 5754 200 ila 330 MPa arasında daha düşük bir çekme mukavemeti aralığı ve 80 ila 280 MPa arasında akma mukavemeti sunar. Brinell sertliği (52 ila 88) ve yorulma dayanımı (66 ila 140 MPa) 5083'e kıyasla biraz daha düşüktür. Bununla birlikte, 5754 daha iyi kopma uzaması (2 ila 19%) sergileyerek daha yüksek süneklik gösterir; bu da otomotiv gövde panelleri ve ısı eşanjörü kabukları gibi şekillendirilebilirlik ve kaynak gerektiren uygulamalarda avantajlıdır.

Her iki alaşım da mükemmel korozyon direncine sahiptir, ancak Alüminyum 5083, deniz suyuna ve endüstriyel kimyasallara karşı üstün direnci nedeniyle aşırı deniz ortamları için daha uygundur. Alüminyum 5754 de iyi korozyon direnci sunar ancak zorlu koşullarda biraz daha az etkilidir.

Alüminyum 5083 ve 5754 için en uygun uygulamalar hangileridir?

Alüminyum 5083, özellikle denizcilik ve gemi inşa endüstrilerinde yüksek mukavemet ve olağanüstü korozyon direnci gerektiren uygulamalar için en uygunudur. Deniz suyu korozyonuna dayanma kabiliyeti nedeniyle gemi gövdeleri, açık deniz platformları ve diğer deniz yapıları için yaygın olarak kullanılır. Ayrıca Alüminyum 5083, otomotiv ve vagon parçalarının yanı sıra yüksek mukavemet ve dayanıklılığın çok önemli olduğu basınçlı kaplar ve depolama tankları için de idealdir.

Öte yandan, Alüminyum 5754 otomotiv ve endüstriyel uygulamalar için daha çok yönlüdür. Araba kapıları ve kalıplarının yanı sıra kaynak yapıları ve depolama tanklarında da sıklıkla kullanılır. İyi korozyon direnci ve kaynaklanabilirliği, onu nükleer uygulamalar da dahil olmak üzere deniz bileşenleri ve nakliye tankları için uygun hale getirir. Alüminyum 5754, 5083'e kıyasla orta düzeyde mukavemet sunarken, maliyet etkinliği ve geniş uygulama aralığı onu daha az zorlu yapısal uygulamalar için tercih edilen bir seçenek haline getirmektedir.

Alüminyum 5083 ve 5754'ün kimyasal bileşimleri özelliklerini nasıl etkiler?

Alüminyum 5083 ve 5754'ün kimyasal bileşimleri, ilgili özelliklerini önemli ölçüde etkilemektedir. Alüminyum 5083, Alüminyum 5754'e (2.6-3.6%) kıyasla daha yüksek magnezyum içeriği (4.0-4.9%) içerir ve bu da üstün gerilme mukavemetine ve dayanıklılığına katkıda bulunarak onu inşaat ekipmanları ve gemi yapıları gibi yüksek stresli uygulamalar için ideal hale getirir. 5083'teki daha yüksek manganez içeriği (0,4-1,0%) de mukavemetini ve korozyon direncini artırır. Ek olarak, 5083 mükemmel kaynaklanabilirliğe sahiptir ve kaynak sonrası mukavemetinin çoğunu korur, bu da nakliye araçları ve basınçlı kaplar için faydalıdır.

Buna karşılık, daha düşük magnezyum içeriğine sahip Alüminyum 5754, biraz daha az gerilme mukavemeti ancak daha yüksek yorulma mukavemeti ve gerilme korozyonu çatlamasına karşı direnç sunar. Bu da onu tank gövdeleri ve ısı eşanjörleri için sac metal imalatı gibi iyi şekillendirilebilirlik ve süneklik gerektiren uygulamalar için uygun hale getirir. Kaynaklanabilirliği iyi olmasına rağmen 5083 kadar yüksek değildir. Her iki alaşım da özellikle deniz ortamlarında mükemmel korozyon direnci gösterir, ancak 5083 bu konuda genellikle daha iyi performans gösterir.

Bir proje için Alüminyum 5083 ve 5754 arasında seçim yaparken hangi faktörler göz önünde bulundurulmalıdır?

Bir proje için Alüminyum 5083 ve 5754 arasında seçim yaparken çeşitli faktörleri göz önünde bulundurun. Alüminyum 5083 daha yüksek magnezyum içeriğine sahiptir, bu da daha fazla mukavemet ve korozyon direnci sağlar, bu da onu gemi yapımı gibi yüksek mukavemetli uygulamalar için uygun hale getirir. Yüksek gerilme mukavemeti ve üstün dayanıklılık sunar. Ancak daha pahalıdır. Daha düşük magnezyumlu alüminyum 5754, orta mukavemete, mükemmel şekillendirilebilirliğe ve iyi yorulma mukavemetine sahiptir. Otomotiv parçaları gibi şekillendirilebilirliğin önemli olduğu uygulamalar için idealdir. Ayrıca, korozyon direncini (5083 zorlu ortamlarda daha iyidir) ve bütçeyi (5754 daha ekonomiktir) göz önünde bulundurun.

Alüminyum 5083 ve 5754 arasında herhangi bir maliyet farkı var mı?

Evet, Alüminyum 5083 ve 5754 arasında maliyet farklılıkları vardır. Alüminyum 5083, daha yüksek magnezyum içeriği ve üstün mekanik özellikleri nedeniyle genellikle daha pahalıdır. Bu artan maliyet, denizcilik uygulamaları gibi zorlu ortamlarda önemli olan gelişmiş mukavemetini ve korozyon direncini yansıtır. Bununla birlikte, her iki alaşımın fiyatları piyasa talebine, kalınlığa, boyuta ve üretim süreçlerine bağlı olarak dalgalanabilir. Orta mukavemetin yeterli olduğu daha az zorlu uygulamalar için Alüminyum 5754 daha uygun maliyetli bir seçenek olabilir.

Alüminyum 5083 ve 5754'ün endüstriyel uygulamalardaki uzun vadeli performans farkları nelerdir?

Endüstriyel uygulamalarda Alüminyum 5083 ve 5754 arasındaki uzun vadeli performans farklılıkları, öncelikle farklı özelliklerine ve uygun kullanım durumlarına bağlıdır. Yüksek çekme mukavemeti ve üstün dayanıklılığı ile bilinen Alüminyum 5083, gemi yapımı ve basınçlı kaplar gibi yüksek yapısal bütünlük gerektiren ortamlarda mükemmeldir. Aşırı sıcaklıklara ve basınçlara karşı mükemmel direnci, özellikle deniz ortamlarında üstün korozyon direnci ile birleştiğinde, zorlu koşullara maruz kalan uzun süreli uygulamalar için idealdir.

Buna karşılık, Alüminyum 5754, biraz daha düşük çekme mukavemeti sunarken, olağanüstü yorulma mukavemeti ve gerilme korozyonu çatlama direnci sağlar. Bu da onu otomotiv üretimi ve depolama tankları gibi döngüsel yüklere maruz kalan bileşenler için özellikle avantajlı hale getirir. İyi korozyon direnci ve şekillendirilebilirliği de çeşitli endüstriyel koşullarda etkinliğine katkıda bulunur.

Özetle, Alüminyum 5083 dayanıklılığı ve aşırı koşullara direnci nedeniyle tercih edilirken, Alüminyum 5754 yüksek yorulma mukavemeti ve gerilme korozyonu çatlamasına direnç gerektiren uygulamalar için tercih edilir. İkisi arasındaki seçim, mukavemet, korozyon direnci ve çevresel maruziyet dahil olmak üzere projenin özel taleplerine bağlıdır.