Alüminyum ve çelik sacların farklı özellikleri nedeniyle, gerçek damgalama üretim sürecinde önemli farklılıklar vardır, bu da geleneksel çelik sac üretimine kıyasla damgalama üretim ekipmanı kullanımı, kalıp tasarımı ve kalıp ayarlama teknikleri için daha katı gereksinimlere yol açar.

Bu makale, alüminyum levhaların gerçek üretim ve ayarlama sürecinde karşılaşılan yaygın hurda kontrol sorunları için yöntemleri açıklar, etkili iyileştirme önlemleri ve çözümleri önerir ve alüminyum levhaların üretim verimliliğini artırır.

Otomotiv endüstrisinde enerji tasarrufu, emisyon azaltımı ve yeni enerjinin hızla gelişmesiyle birlikte, otomotiv hafif teknolojisi hızlı bir gelişim aşamasına girmiştir. Otomobil gövdelerinin üretiminde geleneksel çelik sacların yerine alüminyum sacların kullanılması, araç ağırlığını azaltmanın önemli yollarından biridir.

Alüminyum sac malzemelerin özellikleri çelik saclardan büyük ölçüde farklıdır, bu nedenle geleneksel çelik sac üretim kalıp sürecini, yapısal tasarımı, kalıp ayarını ve damgalama üretim teknolojisini yenilemek gerekir.

Bu makale, üretim sırasında alüminyum parça damgalama kalıplarında kontrol edilmesi zor hurda sorununu analiz edecek ve ele alacak, sonraki kalıp üretimi ve ayarlaması için bir referans sağlayacaktır.

Damgalama ekipmanlarında çelik ve alüminyum saclar arasındaki farklar

Açma hattı

Kılavuz makara: Çelik sac çözülme kılavuz makaralar çelik makaralardır, alüminyum sac kılavuz makaralar ise kauçuk makaralardır; Seviyeleyici: Alüminyum ve çelik parça üretimi için açma ve kesme işleminde kullanılan tesviyeler aynıdır, ancak çelik hurdaların alüminyum malzemeye zarar vermesini önlemek için üretim sırasında ayrı ayrı kullanılmaları gerekir; Konveyör bandı: Çelik saclar manyetik kuvvet kullanılarak konveyör bant üzerinde taşınırken, alüminyum saclar vakum emme kullanılarak taşınır.

İmha cihazı

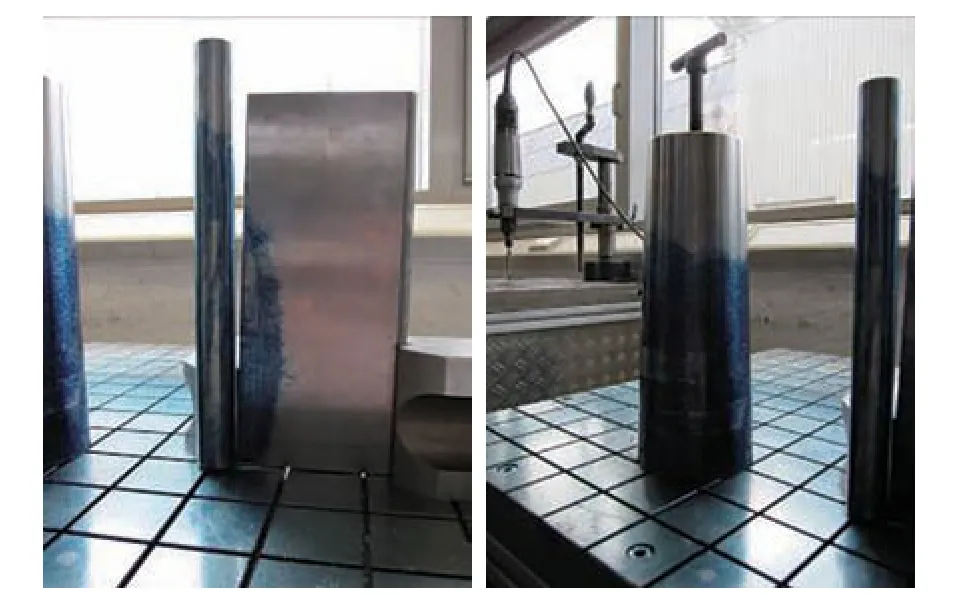

Ayırma yöntemi: Çelik saclarda manyetik ayırma (Şekil 1), alüminyum saclarda ise hava üflemeli ayırma (Şekil 2) kullanılır.

Parça taşımacılığı: Çelik saclar manyetik bantlı taşıma, alüminyum saclar vakumlu bantlı taşıma kullanır.

Parça konumu algılama: Alüminyum saclar fotoelektrik algılama yöntemini kullanır Çelik parça üretiminden önce yüzey yağ filmi kalınlığının kontrol edilmesi gerekirken, alüminyum parça üretimi için yüzey kuru yağlayıcı kalınlığının kontrol edilmesi gerekir. Alüminyum sac malzemeler ve çelik sac malzemeler tamamen ayrı olarak, tercihen özel bir alüminyum parça üretim hattı ile üretilmelidir.

Sac malzeme taşımacılığı

Alüminyum çok hassas bir malzemedir ve diğer malzemelerle temas ettiğinde korozyona meyillidir. Üretimden önce, üretim hattının alüminyum levhalarla temas eden parçalarının (konveyör bantlar, vantuzlar, transfer arabaları, boş çalışma istasyonları, vb) alüminyum parça yüzeyinde demir talaşı ve döküntü kalmasını önlemek için iyice temizlenmesi gerekir.

Sac metal onarımı

Alüminyum ve çelik malzemeler için atık bertaraf sistemleri tamamen ayrı olmalıdır. Öğütme sırasında ortaya çıkan alüminyum tozu ve talaşlar merkezi olarak toplanmalı ve işlenmelidir ve öğütme atölyesinin havalandırılması gerekir; aksi takdirde havadaki açık alevlere maruz kaldığında patlayabilir.

Alüminyum parça çekme kalıbı

Alüminyum levhaların genel malzeme özellikleri nedeniyle, sertlikleri ve mukavemetleri çelik levhalardan çok daha düşüktür. Bu nedenle, üretim ve şekillendirme sürecinde çekme kalıpları için gereksinimler daha katıdır.

Üretim sırasında bulanıklaşma, biriken kenarlar, çizikler ve yastık malzemesi talaşları gibi kusurları önlemek için, çekme işleminin zımba ve kalıbına elektrokaplama gibi yüzey işlemleri uygulanırken, işlenmemiş parça tutucunun yüzey pürüzlülüğü azaltılır.

Alüminyum parça çekme kalıpları için tasarım ve üretim gereksinimleri:

(1) Minimum R değeri çizim kalıbı malzeme kalınlığının 3 katı olmalıdır; çok küçük olması malzemenin kazınmasına neden olacaktır;

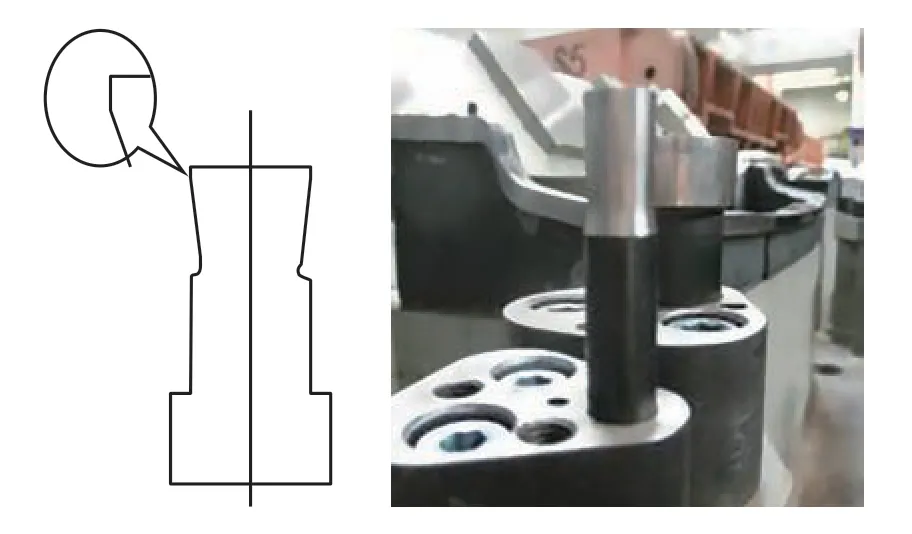

(2) Çekme kalıbının R açısı değeri, çekme simülasyon analizindeki değerle tutarlı olmalıdır ve ürün veya diğer nedenlerden dolayı keyfi olarak değiştirilemez; (3) Şekil 3'te gösterildiği gibi dikey kesmeyi önlemek için çekme boncuğu hurda bıçağı alanında kesilmelidir;

(4) Zımba ve kalıp ağzı için minimum R değerleri sırasıyla R8mm ve R12mm'dir;

(5) Sac metal toplama hattı, çekme boncuğunun yaklaşık 5 mm dışında duracak şekilde kontrol edilmelidir;

(6) Sac metalin akışı mümkün olduğunca çekme boncuğu tarafından sınırlandırılmalı ve işlenmemiş parça tutucusu iş parçasını etkilememelidir;

(7) İş parçasının tek bir damgalama işleminde oluşturulmasını sağlayarak ikincil şekillendirmeyi önlemeye dikkat edin;

(8) Malzemenin "akış önleme çizgisi" "çekme önleme çizgisi" ile tutarlı olmalıdır ve çekme kalıbının üst ve alt kalıpları arasındaki boşluk değeri malzeme kalınlığı t artı 5% (t+5%) olmalıdır. Çok büyük veya çok küçük olması halinde, yerleşik kenarlar üretmek kolaydır (Şekil 4).

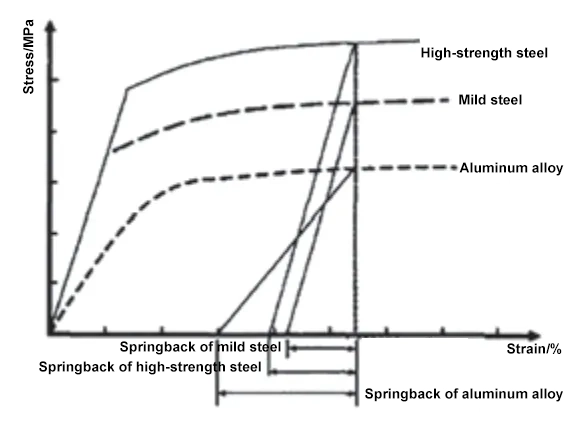

Şekillendirme işlemi sırasında alüminyum levhaların geri yaylanması çelik levhalara göre daha fazladır. Şekil 5 alüminyum alaşımı, yumuşak çelik ve yüksek mukavemetli çeliğin gerilme eğrilerini göstermektedir. Bu üç sac malzemenin plastik deformasyonu sırasında, aynı gerinim koşulları altında, boşaltmadan sonra, artık gerilme serbest bırakılır ve farklı derecelerde geri yaylanma üretir, alüminyum sacın geri yaylanması çelik sacdan çok daha fazladır.

Bu nedenle, alüminyum parça çekme kalıbı işleminin ve yapısal tasarımın ilk aşamalarında, şekil ve boyut gereksinimlerini karşılarken, geri yaylanma, işlem takviyeleri ve yerel çekme boncukları eklenerek kısıtlanabilir, sac metal şekillendirmeyi şekillendirme işlemi sırasında daha eksiksiz ve dengeli hale getirir, böylece geri yaylanma telafisi elde edilir.

Günümüzde, yeni araç modellerinin görsel etkisini arttırmak için dış kaplama parçalarında keskin kenar tasarımları artmaktadır. Bununla birlikte, alüminyum levhalar doğal olarak çelik levhalardan daha kalındır (ürün tasarımına göre belirlenir) ve damgalı alüminyum levhalar genellikle 1 mm'den daha kalındır. Dış parçalar için, damgalı çelik saclar tipik olarak 0,7-0,8 mm kalınlığındadır. Alüminyum levhalar R köşelerinde yırtılmaya eğilimlidir, bu nedenle kalıp tasarımı, bitmiş parçalar için 8%-18% optimum inceltme ile daha büyük yarıçaplar (minimum 3 kat malzeme kalınlığı) gerektirir. Ayrıca, alüminyum levhalar zayıf uzamaya sahiptir ve bu alanda kolayca yırtılır, bu nedenle alüminyum parça bel çizgileri Şekil 6 ve 7'de gösterildiği gibi çelik parçalarla aynı keskin kenarlara ulaşamaz. Ürün tasarımı sırasında bu konuya odaklanılmalıdır.

Alüminyum parça kesme ve delme kalıpları

Kesme ve delme işlemleri, alüminyum parça kalıp ayarında zorlu noktalardır. Çelik parçalara kıyasla alüminyum parçaların çok daha düşük sertliği nedeniyle, alüminyum levhaların kırpılması alüminyum hurdası üretmeye son derece yatkındır. Çelik hurdaya kıyasla hafif olması, yüksek hızlı damgalama sırasında kırpma malzemesinin ve kalıp boşluğunun kolayca negatif basınçla emilmesine neden olarak alüminyum hurdayı zımba ve kalıbın çalışma yüzeylerine getirebilir ve iş parçası yüzeyinde girintiler, tüylenme ve çukurlaşma gibi kusurlara yol açarak üretim verimliliğini ciddi şekilde etkileyebilir. Yaygın hurda türleri genellikle dört kategoriye ayrılır: sırasıyla Şekil 8, 9, 10 ve 11'de gösterildiği gibi şerit şekilli, pul şekilli, taneli ve toz şekilli.

Kesme ve delme kalıplarında yerinde hurda üretim durumuna dayanarak, üretim yerleri ve nedenlerinin analizi ve istatistiksel karşılaştırması yapılmış ve sonuçlar Tablo 1'de gösterilmiştir.

Tablo 1 Analiz sonuçları

| Şekil | Olay yeri konumu | Nedenler |

| Şerit | Düz bıçakta çift kesim düzeltmenin üst üste binme konumu, 90°'den büyük geniş düzeltme açısı | 1. İki düzeltme üst üste bindirmesinden kaynaklanan aşınma nedeniyle donuk kesme kenarı, yuvarlak köşelere ve iş parçası ile düzeltme kalıbı arasında zayıf uyuma neden olur. |

| Levha | Dik kenar düzeltme konumu, parçanın yüzey şeklinin düzensiz olduğu alanlar ve parçanın keskin köşeleri | 2. Kalıntı üreten aşırı kesme boşluğu ve talaş üreten dikey kenar kesme sırasında sıkıştırma. |

| Granüler | Hurda kesme bıçağının kökü, farklı yönlerde kesimin kesişme noktası | 3. Kesici kenarın kısmen ufalanması, sac üzerinde yırtılma kuvvetlerine neden olarak döküntü oluşturur. Hurda kesme bıçağındaki yükseklik farkı yırtılmaya ve döküntü oluşumuna neden olur. |

| Toz | Kırpma boşluğunun küçük olduğu dik kenar kırpma konumu | 4. Döküntü oluşturan yetersiz düzeltme boşluğu ve aşırı yüksek düzeltme bıçağı sırtı. |

Alüminyum parça kesme ve delme kalıpları için üretim ve ayarlama gereksinimleri:

(1) Düzeltme kenarları ve düzeltme uçlarının su verilmiş olması gerekir, sertlik: (58-2) HRC. Düzeltme ek parçasının ısıl işlem formu kaplama işlemine göre ayarlanmışsa, o parçanın detay listesinde özel ısıl işlem olarak işaretlenmesi gerekir.

(2) Alt kalıp düzeltme ucunun kesici kenarı mümkün olduğunca keskin olmalıdır.

(3) 1,2 mm'nin altındaki malzeme kalınlıkları için düzeltme uçlarının desteklenmesine gerek yoktur.

(4) Düzeltme kenarının penetrasyon derinliği yaklaşık 2-3 mm olmalıdır.

(5) Ön kesme olaylarını önlemek için dalgalı kesme kenarlarına izin verilmez.

(6) Üst kalıp düzeltme ucunun kesme kenarı -2° negatif açıya sahip olmalıdır.

(7) Körleme boşluğu, malzeme kalınlığının 10%-12%'lik tek taraflı boşluğu ile doğru olmalıdır.

(8) Alüminyum parça kalıpları için üst ve alt kalıp kesme kenarlarının keskinliği çelik parça kalıplarına göre daha önemlidir.

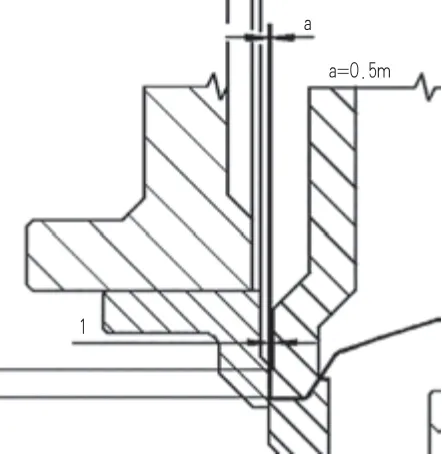

(9) Şekil 14'te gösterildiği gibi, işlenmemiş parça tutucu konturu ile düzeltme çizgisi konturu arasındaki maksimum boşluk 0,5 mm'dir. Bazı otomotiv şirketleri 0,4-0,8 mm ister, genellikle 0,5 mm olarak ayarlanır.

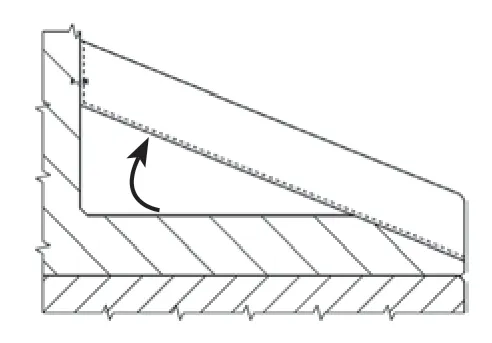

(10) Hurda kanalları için Şekil 15'te gösterildiği gibi 30°'den az olmayan bir kanal açısına sahip dokulu plakalar kullanın.

(11) Kesme kenarı kaplaması Şekil 16'da gösterildiği gibi DLC teknolojisini kullanır.

(12) Hurda bıçağı form yüzeyi iş parçası/çizim şekli ile tutarlı olmalıdır ve alt kalıp hurda bıçağı da tutarlı olmalıdır.

(13) Yaylı hurda bıçağı (üst kalıp) da eğilmeyi önlemek ve eşzamanlı kesim sağlamak için iş parçası şekliyle tutarlı olmalıdır.

(14) Üst kalıp kesici ucu kesmeden önce hurdayı deforme etmemelidir.

(15) Alüminyum parça kalıplarındaki tüm zımbalar, 2-3 mm zımba penetrasyon derinliğine sahip ejektör pimlerine sahip olmalıdır.

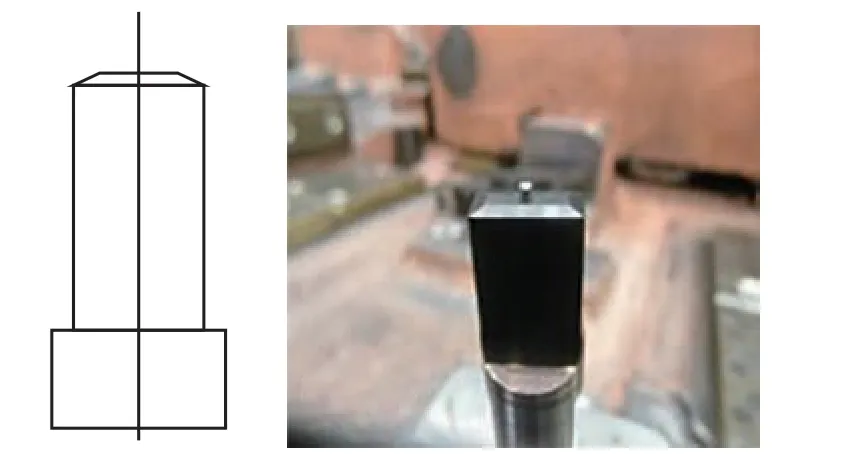

Aynı malzeme ayırma işlemi için, Şekil 17'de gösterildiği gibi, alüminyum parça zımbalarının bakım standartlarında geleneksel zımbalara kıyasla farklılıklar vardır.

Çapı 6 mm'den büyük olan zımbalar, kesici kenar ile malzeme arasındaki temas alanını azaltmak için genellikle -2° açıyla işlenir.

Çapları 6 mm'den küçük olan zımbalarda, kesici kenar uç yüzü konik bir uç yüzü tasarımı kullanır ve Şekil 18'de gösterildiği gibi kesici kenar sürtünmesini azaltmak için elektrolizle kaplanır.

Alüminyum sac zımbalar, hurda yapışmasını önlemek için yaklaşık 2-3 mm penetrasyon derinliğine sahip ejektör pimli bir yapı kullanmalıdır.

Kesme ve delme kalıpları, kesme boşluğu ve kesme kenarları gereksinimlerine ek olarak, üretim sırasında alüminyum hurdanın kalıp üzerindeki etkisini azaltmak için kalıp boşluğu ile iş parçası arasındaki temas alanlarındaki R açılarının mümkün olduğunca büyük olmasını sağlamalıdır. Bu, temas alanındaki aşırı keskin R açıları nedeniyle alüminyum levhanın yırtılmasını önler. Kesme ve delme kalıplarının işlenmemiş parça tutucuları için, Şekil 19'da gösterildiği gibi, iş parçasının deforme olmamasını sağlarken renkli alanın genişliği mümkün olduğunca azaltılmalıdır. Aynı zamanda, şekillendirme işlemi sırasında hurda yastıklama sorunlarının ortaya çıkma olasılığını azaltmak için işlevsel olmayan alanlar oyulmalıdır.

Kalıbın kendisine ek olarak, hurdanın kalıp üzerindeki etkisini daha da azaltmak için bazı yardımcı yöntemler kullanılabilir. Şekil 20'de gösterildiği gibi, iş parçası yakalama işlemi sırasında robotik bir kol kullanılarak, bir üfleme cihazı ile donatılmış yardımcı bir yakalama mekanik eli, yüksek basınçlı üfleme için basınçlı hava kullanabilir ve hurdayı hurda oluğuna zorlayabilir. Bu, hurdanın kalıp boşluğuna girmesini veya bir sonraki işleme taşınmasını önler ve hurdadan kaynaklanan üretim duraklamalarını etkili bir şekilde kontrol eder.

Flanşlama ve şekillendirme kalıpları

Flanşlama ve şekillendirme kalıpları, alüminyum levhanın şeklini ve boyutlarını yeniden kısıtlamayı içeren son şekillendirme işlemidir. Tasarım ve hata ayıklama sırasında, çizim süreci tasarımında olduğu gibi, ikincil şekillendirmeyi önlemek için tek adımda şekillendirilmesi gerekir.

Flanşlama baskı plakası için, hem flanşlama kalitesini sağlamak hem de talaş kusurlarını azaltmak için, Şekil 21'de gösterildiği gibi, renkli genişlik 20-25 mm olmalıdır. Kalıp ile alüminyum parça arasındaki temas alanını azaltmak için flanş baskı plakasının basınç alanını çok geniş yapmaktan kaçının. Kırpma ve delme işlemi kalıplarına benzer şekilde, işlevsel olmayan alanlar oyulmalıdır.

Alüminyum parça flanşlama ve şekillendirme kalıpları için üretim ve hata ayıklama gereksinimleri:

(1) Asgari aşağıdakileri sağlamak bükülme yarıçapı malzeme kalınlığının 1,5 katıdır;

(2) Flanşlama sırasında dalgalar ortaya çıkarsa, proses ve imalat departmanlarının onayıyla, Şekil 22'de gösterildiği gibi flanşlama için bir baskı plakası veya kelepçe kullanılması gerekebilir;

(3) Geri yaylanmayı sadece flanşlama veya son şekillendirme sırasında gerekli olduğunda dikkate alın. Flanşın yarıçapına ve şekline bağlı olarak, geri yaylanma açısı normal 3°'den (4-5°) daha büyük olabilir;

(4) Şekillendirme ve flanşlama alanlarında, zımba ve kalıp arasındaki boşluk normal boyut + 5% (malzeme kalınlığı + 5%) olmalıdır;

(5) İkincil şekillendirmeden kaçının; şekil tek adımda oluşturulmalıdır;

(6) Şekillendirme ve makaslama uçlar çalışma yönünde 100% parlatılmalı ve düzleştirilmelidir;

(7) İzin verilen boyut aralığında (dönüş çapı <900 mm, yükseklik <1200 mm), flanş uçlarının yüzey mukavemetini ve aşınma direncini artırmak için PVD kaplama işleminden geçmesi gerekir.

Sonuç

Otomotiv endüstrisinde çelik parçaların yerini yavaş yavaş alüminyum parçaların alma eğilimi kaçınılmazdır. Gelecekte, alüminyum levhaların çeşitli mekanik ve fiziksel özelliklerindeki gelişmeler de dahil olmak üzere teknoloji olgunlaşmaya devam ettikçe, damgalama kalıpları üzerindeki etki sürekli olarak azalabilir.

Bununla birlikte, mevcut aşamada, mevcut alüminyum levha kalıp hata ayıklama teknolojisine ve deneyimine hakim olmak çok gereklidir. Bu makale, körlemeden bitmiş ürünlere kadar çeşitli aşamalarda ve süreçlerde karşılaşılabilecek alüminyum talaş sorunlarının kontrolünü detaylandırmakta ve sonraki projelerde alüminyum parça kalıplarının üretimi ve hata ayıklaması için belirli bir referans derecesi sağlamaktadır.