Bakıra çinko, kalay, kurşun, nikel, manganez, silikon ve alüminyum gibi elementler eklenerek bakır alaşımları oluşturulur. Katkı elementi çinko olan bakır alaşımlarına pirinç, ana katkı elementi kalay veya kurşun, silisyum vb. olanlara ise bronz denir. Ayrıca, beyaz bakır (bakır-nikel alaşımı) gibi başka bakır alaşımları da vardır.

I. Kütüklerin hazırlanması

Bakır alaşımı dövme için hammaddeler esas olarak döküm zincirleri ve ekstrüde çubukları içerir.

Külçeler büyük dövmeler için kütük olarak kullanılır ve plastikliği artırmak için dövmeden önce homojenizasyon tavlamasından geçirilmelidir. Külçe yüzeyinde kusurlar varsa, bunlar dövülmeden önce parlatılarak temizlenmeli veya soyulmalıdır.

Külçe, kalıpta dövme işlenmemiş parça olarak kullanılırsa, bakır alaşımlarının plastisitesi daha yüksek olduğundan ve mikroyapı alüminyum ve magnezyum alaşımlarınınki kadar karmaşık olmadığından, alüminyum ve magnezyum alaşımlarında olduğu gibi tekrarlanan üzme işlemine gerek kalmadan uygun kütük hazırlığından sonra doğrudan dövülebilir.

Ekstrüde çubuklar orta ve küçük boyutlu kalıp dövmeleri veya serbest dövmeler için uygundur. İç artık gerilmeleri ortadan kaldırmak ve çatlamayı önlemek için, ekstrüde çubuklar deformasyondan hemen sonra tavlanmalıdır.

Bakır alaşımları, yüzey kusurlarını ortadan kaldırmak için uç yüzlerinde pah kırılarak doğrudan tornada işlenebilen yüksek kaliteli bakır alaşımlı boşluklar için genellikle dairesel testerelerle kesilir.

II. Dövme öncesi ısıtma

Alev fırınları da kullanılabilmesine rağmen bakır alaşımları için elektrikli ısıtma kullanmak en iyisidir. Bakır alaşımlarını fırın sıcaklığını kontrol etmek için bir termokupl ile bir direnç fırınında ısıtmak oldukça doğrudur, alev fırınında ısıtma ise daha büyük sıcaklık ölçüm hatalarına neden olur.

Bakır alaĢımları için ısıtma sıcaklığı çelikten daha düĢüktür ve nozul ayarlamaları gerektiren gaz ve ağır yağ ısıtma fırınları kullanılarak düĢük sıcaklıklarda kararlı yanma sağlamak zordur. Bu nedenle, düşük sıcaklıklı brülörlerin kullanılması en iyisidir.

Buna karĢılık, yakıt ortamlı ısıtma fırınının bazı avantajları vardır. Yüksek sıcaklıkta kömürle çalışan bir ısıtma fırınının bakır alaşımlarını ısıtması gerektiğinde, dengesiz yanma süreçleri nedeniyle hızla soğuyabilen petrol fırınlarının aksine, kömür ve hava miktarını azaltarak "yumuşak ateş" sağlayabilir.

Bir ısıtma fırınının fırın gazı bileşiminin nötr olması en iyisidir, ancak sıradan alev fırınlarında nötr bir atmosfer elde etmek zordur, genellikle hafif oksitleyici veya indirgeyici olur. Oksijensiz bakır, düşük çinkolu pirinç, alüminyum bronz, kalay bronz ve nikel gümüş gibi yüksek sıcaklıklarda oksidasyona karşı oldukça hassas olan tüm yüksek bakır alaşımları için ısıtma genellikle indirgeyici bir atmosferde yapılmalıdır.

Yüksek oksijenli bakır alaşımları indirgeyici atmosferde ısıtmak için uygun değildir. İndirgeyici atmosfer H2, CO, CH4 gibi gazlar içerdiğinden, ısıtma sıcaklığı 700°C'yi aştığında, bu gazlar metalin içine yayılacak ve bakırda çözünmeyen buhar veya CO2 oluşturacaktır. Bu buhar, metalin içinden kaçmaya çalışan belirli bir basınca sahiptir ve metalin içinde küçük çatlaklara neden olarak alaşımı "hidrojen gevrekleşmesi" olarak bilinen kırılgan hale getirir.

Saf bakırı ısıtırken, "hidrojen gevrekleşmesini" önleyebilecek ve oksit ölçeği oluşumunu azaltabilecek hafif oksitleyici bir atmosfer kullanmak en iyisidir. Yüksek çinkolu pirinç, çinkosuzlaşmayı ve şiddetli oksidasyonu önleyebilen hafif oksitleyici bir atmosferde ısıtmak için uygundur.

Bakır alaşımlarının iyi termal iletkenliği nedeniyle, soğuk şarj doğrudan en yüksek fırın sıcaklığında yüklenebilir ve fırın sıcaklığı başlangıçtan 50-100°C daha yüksek olacak şekilde belirli bir süre bekletilebilir. dövme sıcaklığı (alev fırını) veya 30-50°C daha yüksek (elektrikli fırın). Isıtma süresi, kesit boyutunun (çap veya yan uzunluk) milimetresi başına 0,4-0,7 dakika olarak hesaplanabilir. Üretim deneyimlerine dayanarak, yaygın olarak kullanılan bazı bakır alaşımları için ısıtma süreleri Tablo 1'de gösterildiği gibidir.

Tablo 1 Bakır ve Bakır Alaşımları Isıtma Süreleri

| Alaşım Sınıfı | Isıtma Süresi/(dak/mm) |

| T1, T2, T3, T4, H96, H90, H85, H80, HSn90-1, QCr0.5, QSi1-3, QCd1 | 0.4 |

| H70, H68, H62, HAI77-2, HAl60-1-1, HAl59-3-2, HPb59-1, HPb61-1, HSn90-1, HSn62-1, HSn60-1, HMn58-2, HFe59-1-1, QSn4-3, QSn4-0.3, QA15, QA17, QMn5, QBe2 | 0.6 |

| HNi65-5, HSi80-3, H59, QSn7-0.2, QSn6.5-0.4, QSn6.5-0.1, QA19-2, QA19-4, QAl10-3-1.5, QAl10-4-4, QSi3-1 | 0.7 |

Not:

1. Isıtma süresi, alaşım ilk dövme sıcaklığına kadar ısıtıldıktan sonra başlar.

2. Tablodaki veriler gerekli ilk ısıtma süresi içindir; sonraki ısıtmalar ilk ısıtmanın yarısı kadardır.

3. Fırın sıcaklığı alaşımın ilk dövme sıcaklığından 30 ila 100°C daha yüksek olmalıdır.

III. Dövme

1. Deformasyon sıcaklığı

Bakır alaşımlarının ilk dövme sıcaklığı çelikten daha düşüktür. Ayrıca, bir ara sıcaklık kırılganlık bölgesinin varlığı nedeniyle, Tablo 2'de gösterildiği gibi, dövme sıcaklık aralığı karbon çeliğinden çok daha dardır. Bakır alaşımları 250 ila 650°C arasında bir kırılganlık bölgesine sahiptir, bu da alaşımdaki kurşun ve bizmut gibi safsızlıkların varlığından kaynaklanmaktadır. Bunlar α-katı çözeltide çok düşük çözünürlüğe sahiptir ve α-katı çözeltinin tane sınırları boyunca bir ağ şeklinde dağılan Cu-Pb ve Cu-Bi gibi bakır ile düşük erime noktalı ötektikler oluşturur ve böylece taneler arası kohezyonu zayıflatır.

Tablo 2 Bakır Alaşımlı Dövme Sıcaklık Aralığı

| Alaşım türü | Alaşım sınıfı | Dövme sıcaklığı / °C | Isıtma sıcaklığı +10&-20/ °C | Bekletme süresi / (dak/mm) | |

| Dövmeye başlayın | Uç dövme | ||||

| Pirinç | HPb59-1 | 720 | 650 | 720 | 0.6 |

| HPb61-1 | 810 | 650 | 810 | ||

| H62, H68 | 810 | 650 | 810 | ||

| H70 | 840 | 700 | 840 | ||

| H80 | 860 | 700 | 860 | ||

| H90 | 890 | 700 | 890 | ||

| H96 | 920 | 750 | 920 | ||

| Bronz | QAl9-2, QAl9-4 | 890 | 700 | 890 | 0.7 |

| QAl10-3-1.5 | 840 | 700 | 840 | ||

| QAl10-4-4 | 890 | 750 | 890 | ||

| QBe2.5 | 740 | 650 | 740 | 0.6 | |

| QSi1-3 | 870 | 700 | 700 | 0.7 | |

| QSi3-1 | 790 | 700 | 630 | ||

| QCd1.0, QMn5 | 840 | 650 | 650 | 0.6 | |

| QSn6.5-0.4 QSn7-0.2 | 790 | 700 | 700 | 0.7 | |

| Saf bakır | T1, T2, T3, T4, T5 | 900 | 650 | 900 | 0.6 |

| Beyaz bakır | B19 | 1000 | 850 | 1000 | |

500°C'nin üzerinde ısıtıldığında, kurşun ve bizmutun β katı çözeltisi içinde çözünmesiyle a→a+β dönüşümü meydana gelir ve böylece plastiklik artar. Isıtma sıcaklığı α+β→β dönüşümünü aştığında, sıcaklıklarda (~700°C), β taneleri hızla büyüyerek plastikliği azaltır. Bu nedenle, bakır alaşımı dövme deformasyonu esas olarak α+β ikili fazının sıcaklık aralığında meydana gelir. Bakır alaşımının dövülmesi sırasında malzemeden aşırı ısı kaybını önlemek için önlemler alınmalıdır.

Deformasyon için kullanılan aletler ve kalıplar daha yüksek bir sıcaklığa önceden ısıtılmalıdır. Serbest dövme sırasında, çalışma aletlerini 200-250°C'ye kadar önceden ısıtın, çalışma sırasında hızlı hareket edin ve kütükten aşırı ısı kaybını önlemek için kütüğü örs üzerinde sık sık çevirin, böylece bir ısıtma içinde daha uzun bir çalışma süresi elde edin. Kalıpla dövme işleminden önce, dövme kalıbını 150-300°C'ye kadar ön ısıtmaya tabi tutun ve bakır alaşımının kalıpta kalma süresini en aza indirin. Aksi takdirde, dövme sırasında çatlama meydana gelebilir.

Örneğin, zımbalama sırasında, zımbanın sıcaklığı düşükse, deliğin etrafındaki sıcaklığın düşmesine ve çatlamasına neden olabilir; kafayı kırılgan sıcaklık bölgesinde keserseniz, kırık iri taneli görünecektir ve kalıp dövmeden hemen sonra kırpılırsa, genellikle dövme parçanın gövdesini yırtar. Tersine, su soğutmasından sonra kesilirse, bu fenomen meydana gelmez.

Öte yandan, nihai dövme sıcaklığı çok yüksekse, tane büyümesine neden olur ve karbon çeliğinden farklı olarak, bakır alaşımlarındaki tane büyümesi ısıl işlemle rafine edilemez, bu nedenle Tablo 2 kullanılarak dövme deformasyon sıcaklıkları seçilirken, farklı deformasyon koşullarına göre farklı değerler seçilmelidir.

Örneğin, QAl94 lastik kalıp dövmesi beyaz dövmeye göre daha hızlı soğur. Aynı alaşım için deformasyon sıcaklığı gerilme durumuna, deformasyon derecesine, deformasyon hızına ve diğer deformasyon koşullarına göre değişir. Tablo 3, farklı deformasyon koşulları altında aynı bakır alaşımı için farklı deformasyon sıcaklıklarını tanıtmaktadır.

Tablo 3 Bakır Alaşım Deformasyon Sıcaklığı

| Alaşım | Sıcaklık/ °C | |

| Dövme, Kalıp Dövme | Ekstrüzyon | |

| Bakır | ||

| T2, T3, T4 | 800~950 | 775~925 |

| Pirinç | ||

| H96 | 700~850 | 830~880 |

| H90 | 800~900 | 820~900 |

| H80, H85, H70 | - | 820~870 |

| H68 | 700~850 | 750~830 |

| H62 | 650~850 | |

| HAI77-2 | - | 700~830 |

| HAl60-1-1 | 700~750 | |

| HAl59-3-2 | 700~750 | |

| HNi65-5 | 650~850 | 750~850 |

| HFe59-1-1 | 650~820 | 650~750 |

| HMn58-2 | 600~750 | 625~700 |

| HMn57-3-1 | 600~730 | |

| HSn90-1 | 850~900 | 850~900 |

| HSn70-1 | 650~750 | 650~750 |

| HSn62-1 | 680~750 | 700~750 |

| HSn60-1 | 700~820 | 780~820 |

| HPb59-1 | 640~780 | 640~780 |

| Bronz | ||

| QAl5 | 750~900 | 830~880 |

| QAl7 | 760~900 | 850~900 |

| QAl9-2 | 800~960 | 750~850 |

| QAl9-4 | 750~900 | |

| QAl10-3-1.5 | 700~850 | |

| QAl10-4-4 | 800~900 | 830~880 |

| QBe2 | 650~800 | 720~660 |

| QBe2.5 | 720~800 | |

| QSi3-1 | 600~780 | 825~875 |

| QSi1-3 | 800~910 | 850~900 |

| QSn4-0.25 | 800 ~920 | 750~800 |

| QSn6.5-0.4 | 680~770 | |

| QCr0.5 | - | |

| BZn15-20 | 750~825 | |

| BFe28-2.5-1.5 | 850~950 | |

2. Deformasyon Derecesi ve Deformasyon Hızı

İri tanelerden kaçınmak için, bakır alaşımlı dövmenin her bir deformasyonunun kritik deformasyon miktarından, yani 10% ila 15%'den daha büyük olması gerekir.

Bakır alaşımlarının çoğu deformasyon hızına duyarlı değildir ve preslerde veya çekiçlerde dövülebilir, ancak preslerde dövülmesi tercih edilir. Kurşun içeren pirinç, statik ve dinamik çekme deformasyonu sırasında plastiklikte önemli farklılıklar göstererek deformasyon hızına çok duyarlıdır ve bu tür alaşımlar preslerde dövülmelidir.

Kalay fosfor bronz ve manganez bronz dövme sırasında önemli termal etkiler gösterir. Deformasyon hızı çok hızlıysa, aşırı ısınma ve hatta yanma meydana gelebilir.

3. Dövme, kalıp tasarımı ve proses operasyon özellikleri

Bakır alaşımlı kalıp dövmeler ve dövme kalıpları için tasarım ilkeleri çelik dövmeler için olanlarla aynıdır. Ancak, bakır alaşımları ve çelik kalıplar arasındaki daha düşük sürtünme faktörü nedeniyle, bakır alaşımları için dövme çekim açısı çelikten daha küçüktür. Dar dövme sıcaklığı aralığı ve iyi termal iletkenlik nedeniyle, çok kalıplı membran dövme genellikle kullanılmaz ve iyi akışkanlık nedeniyle ön dövme kalıpları nadiren kullanılır.

Karmaşık şekilli dövmeler için, boşluklar halinde serbest dövülebilir ve daha sonra kalıpta dövülerek şekillendirilebilirler. Kalıp boşluğunun yüzey pürüzlülüğü genellikle Ra1.60 ila Ra0.40μm'dir. Bakır alaşımları ekstrüzyonla şekillendirme için çok uygundur.

Kurşunlu pirinç kalıp dövmeleri için, deformasyon derecesi büyükse ve deformasyon hızı hızlıysa, termal etki önemlidir, alaşımın sıcaklığının yükselmesine ve alaşımdaki düşük erime noktalı safsızlıkların erimesine neden olarak taneler arası bağları yok eder. Bu nedenle, dövme parçaları tasarlarken ve dövme işlemi spesifikasyonlarını formüle ederken, deformasyon derecesi ve deformasyon sıcaklığı belirli koşullara göre makul bir şekilde belirlenmelidir.

Bakır alaşımları iç gerilime karşı karbon çeliğinden daha hassas olduklarından, ortadan kaldırılmazlarsa kullanım sırasında kendiliğinden çatlayacaklardır ve deformasyon sıcaklığının ve deformasyon miktarının dövme boyunca nispeten tutarlı olmasını gerektirirler. Bu nedenle, dövme sırasında çekiçleme hafif ve hızlı olmalı ve çekiçleme miktarı çok büyük olmamalıdır. Kütük belirli bir deformasyona uğradıktan sonra, deformasyon miktarı uygun şekilde artırılabilir.

Uzun şaft dövmelerinde, her bir bölümün deformasyon sıcaklığını tek bir ısıda benzer tutmak için çalışma sırasında kafayı sık sık döndürmek gerekir. Bu da homojen bir mikroyapı ve daha tutarlı mekanik özellikler sağlar.

Bakır alaşımları nispeten yumuşak olduğundan, kütük uzatılırken çıkarılan basamaklar ve köşeler, çelik uzatılırken çıkarılandan daha keskindir. Aşağı bastırılan miktar çok büyükse, bir sonraki çekiç darbesi sırasında basamakta kıvrımlar oluşturmak kolaydır. Bu nedenle, uzatma sırasında beslemenin aşağı bastırmaya oranı, çeliği uzatırken olduğundan biraz daha büyük olmalıdır. Bu açıdan bakıldığında, bakır alaşımlarının çekiçlenmesi de mümkün olduğunca hafif ve hızlı olmalı ve taban kenarında büyük yuvarlak köşeler yapılmalıdır.

Bakır alaşımları dövme sırasında katlanmaya eğilimlidir, bu nedenle dövme öncesi kütük işleminde dönüş noktasındaki yuvarlak köşenin yarıçapı çelikten daha büyük yapılmalıdır. Ek olarak, bir katlanma meydana geldiğinde, daha sonra çıkarılması gerekir, bu da daha fazla metal tüketimine neden olur, bu nedenle işleme payı ve malzeme hesaplaması çelik dövmelere kıyasla uygun şekilde artırılmalıdır.

4. Soğutma ve düzeltme

Bakır alaşımı dövüldükten sonra genellikle havada soğutulur. Bakır alaşımlı dövmeler genellikle oda sıcaklığında kırpılır ve sıcak kırpma sadece aşağıdaki durumlarda gereklidir:

(1) Oda sıcaklığında çok düşük plastikliğe sahip bakır alaşımlı dövmeler, örneğin oda sıcaklığında düşük plastikliğe ve yüksek mukavemete sahip QAI9, QAI10-4-4 gibi yüksek alüminyum içerikli alüminyum bronzlar, soğuk düzeltme sırasında düzeltme alanında yırtılır. Üretim pratiği, küçük boyutlu alüminyum bronz dövmelerin bile soğuk durumda kesilmemesi gerektiğini göstermektedir.

(2) Büyük boyutlu dövme parçalar. Sıcak düzeltme için sıcaklık genellikle 420°C civarındadır.

IV. Kalıpta dövme sırasında yağlama

Kalıp yağlayıcıları tipik olarak su veya yağ ile kolloidal grafit karışımı kullanır. Bakır alaşımlarının ekstrüzyonu için iki tip yağlayıcı vardır: soya fasulyesi lesitini + talk pudrası + No. 38 silindir yağı + grafit tozu (eser miktarda); toplam kayıp sistem yağı (95%) + grafit tozu (5%). Bakır alaşımlarının soğuk ekstrüzyonu için yağlayıcılar şunları içerir: endüstriyel soya fasulyesi yağı, bitkisel yağ, hint yağı ve toz çinko stearat.

V. Temizlik ve ısıl işlem

Dövme işleminden sonra bakır alaşımlı dövmeler için ana temizleme yöntemi asitlemedir ve küçük dövmeler bazen kumlama ile temizlenir. Dövme parçalar için asitleme işlemi Tablo 4'te gösterilmiştir.

Tablo 4 Bakır ve bakır alaşımlı dövme asitleme işlemi

| Asitleme işlemi | Çözüm bileşenleri | Çözelti sıcaklığı/℃ | Daldırma süresi/dak | Not |

| Yağ Alma | NaOH veya KOH Yoğunluk 3.2 veya 2.12, saflık ≥95% veya 88%, konsantrasyon 50~70g/L | 60~80 | Genel olarak 3~5, spesifik bekleme süresi dövme yüzeyindeki yağ kirliliğinin derecesine bağlıdır | Dövme yüzeyinde yağ kirliliği yoksa, yağdan arındırma gerekli değildir |

| Yıkama | Su ile durulama | Oda sıcaklığında akan su | 1~2 | |

| Sıcak su 50~60°C | ||||

| Asit yıkama | HNO3 : Yoğunluk 1.53, Saflık ≥96% Konsantrasyon 200~300g/L ① | Oda sıcaklığı | 1~3 | Islatma süresi dövme yüzeyinin gerçek durumuna göre belirlenmelidir |

| 4%~15% H'nin hacim oranı2SO4 + fazla H2O; 40%~90% HCI + fazla H'nin hacim fraksiyonu2O ② | 20~60 20 | 0.5~5 1~2 | Ölçeği kaldırın | |

| 10% NaOH + fazla H2O (hacim fraksiyonu) Su ile durulama Tekrarla | Oda sıcaklığı | 2~6 | Alüminyum bronz dövmelerin yüzeyindeki oksit filmini çıkarın | |

| Yıkama | Su ile yıkama | Oda sıcaklığı | Yıkama süresi keyfidir | Dövme parçaların yüzeyinde kalan sıvıyı temizleyin |

| Parlak işlem | Kromik anhidrit (CrO 3 ) 30~50g/L (bağıl yoğunluk 2,7) saflık ≥98% Sülfürik asit 2~3g/L (yoğunluk 1,84, saflık ≥92%) | Oda sıcaklığı | Gerçek duruma bağlı olarak genellikle 2~5s | |

| Yıkama | Sıcak su ile durulama | 60~80 | 3~5 | |

| Kurutma | Basınçlı hava ile kurulayın | |||

| Teftiş | Dövme yüzeyi temiz ve parlak olmalı, aşırı aşınmış olmamalıdır, ancak siyah noktalara izin verilir | |||

① Genel bakır alaşımlı dövme parçalara asitleme uygulanabilir.

② Bakır ve pirinç dövme parçaların asitlenmesi için uygulanabilir.

Yüksek silisyum içeriğine sahip bakır alaşımlı dövmeler, yüzeyde sadece hidroflorik asit ile çıkarılabilen bir silika oksit tabakası oluşturabilir.

Yüksek nikel içerikli bakır alaşımlı dövmelerde, yüzey oksit tortusu oluşumunu azaltmak için kontrollü bir atmosferde ısıtmak en iyisidir. Küçük yüzey oksit kalıntıları pirinç için bir asitleme çözeltisi ile giderilebilir. Dövme yüzeyindeki oksit tortusu kalınsa, nikel oksit bu tür çözeltilerde düşük çözünürlüğe sahip olduğundan, yukarıda bahsedilen asitleme yöntemiyle giderilmesi zordur.

Pirinç dövme parçalar için iki tür ısıl işlem vardır: düşük sıcaklıkta gerilim giderme tavlaması ve yeniden kristalleştirme tavlaması. Düşük sıcaklıkta gerilim giderme tavlaması esas olarak soğuk deforme ürünler için kullanılır. Amacı, iş parçasındaki iç gerilimleri ortadan kaldırmak, işleme sırasında gerilme korozyonu çatlamasını ve deformasyonu önlemek ve belirli mekanik özellikleri sağlamaktır.

Düşük sıcaklıkta tavlama yöntemi, sıcaklığın 1-2 saat boyunca 260-300°C'de tutulmasını ve ardından havayla soğutulmasını içerir. Yeniden kristalleşme tavlamasının amacı, iş sertleşmesini ortadan kaldırmak ve daha düzgün bir yapı elde etmektir. Pirincin yeniden kristalleşme sıcaklığı yaklaşık 300-400°C'dir ve yaygın tavlama sıcaklıkları 600-700°C'dir. α-pirinç için, tavlama sırasında herhangi bir faz değişikliği meydana gelmediğinden, tavlama soğutma yöntemi alaşımın özelliklerini önemli ölçüde etkilemez ve havada veya suda soğutulabilir.

(α+β) pirinç için, tavlama ısıtması sırasında α→β faz dönüşümü ve soğutma sırasında β→α faz dönüşümü meydana geldiğinden, soğutma ne kadar hızlı olursa, çöken α fazı o kadar ince olur ve alaşımın sertliği artar. Alaşımın daha iyi işlenebilirliği isteniyorsa, daha hızlı bir soğutma hızı kullanılmalıdır; alaşımın daha iyi plastisitesi isteniyorsa, yavaş soğutma uygulanmalıdır.

Dövme bronz için ısıl işlem yöntemi de tavlamadır. Ancak berilyum bronz ve silikon nikel bronz gibi ısıl işlemle (su verme, yaşlandırma) güçlendirilebilen alaşımlar için genellikle tavlama yapılmaz. Tablo 5 ve 6'da çeşitli pirinç ve bronz türleri için tavlama sıcaklıkları listelenmiştir.

Tablo 5 Çeşitli pirinç türleri için tavlama sıcaklıkları

| Alaşım sınıfı | Düşük sıcaklıkta gerilim giderme tavlama sıcaklığı/°C | Yeniden kristalleşme tavlama sıcaklığı/℃ |

| H86 | - | 540~600 |

| H90 | 200 | 650~720 |

| H80 | 260 | 600~700 |

| H68 | 260~270 | 520~650 |

| H62 | 270~300 | 600~700 |

| H59 | - | 600~670 |

| HPb59-1 | 285 | 600~650 |

| HSn70-1 | 300~350 | 560~580 |

| HAI77-2 | 300~350 | 600~650 |

| HMn58-2 | - | 600~650 |

| HFe59-1-1 | - | 600~650 |

| HNi65-5 | 300~400 | 600~650 |

Tablo 6 Çeşitli bronz türlerinin tavlama sıcaklıkları

| Alaşım sınıfı | Tavlama sıcaklığı/℃ |

| QAl5 | 600~700 |

| QAl7 | 650~750 |

| QAl9-4 | 700~750 |

| QAl10-3-1.5 | 650~750 |

| QAl10-4-4 | 700~750 |

| QSi3-1 | 700~750 |

| QMn5 | 700~750 |

| QSn6.5-0.1 | 600~650 |

| QSn6.5-0.4 | 600~650 |

VI. İkinci süreç örneği

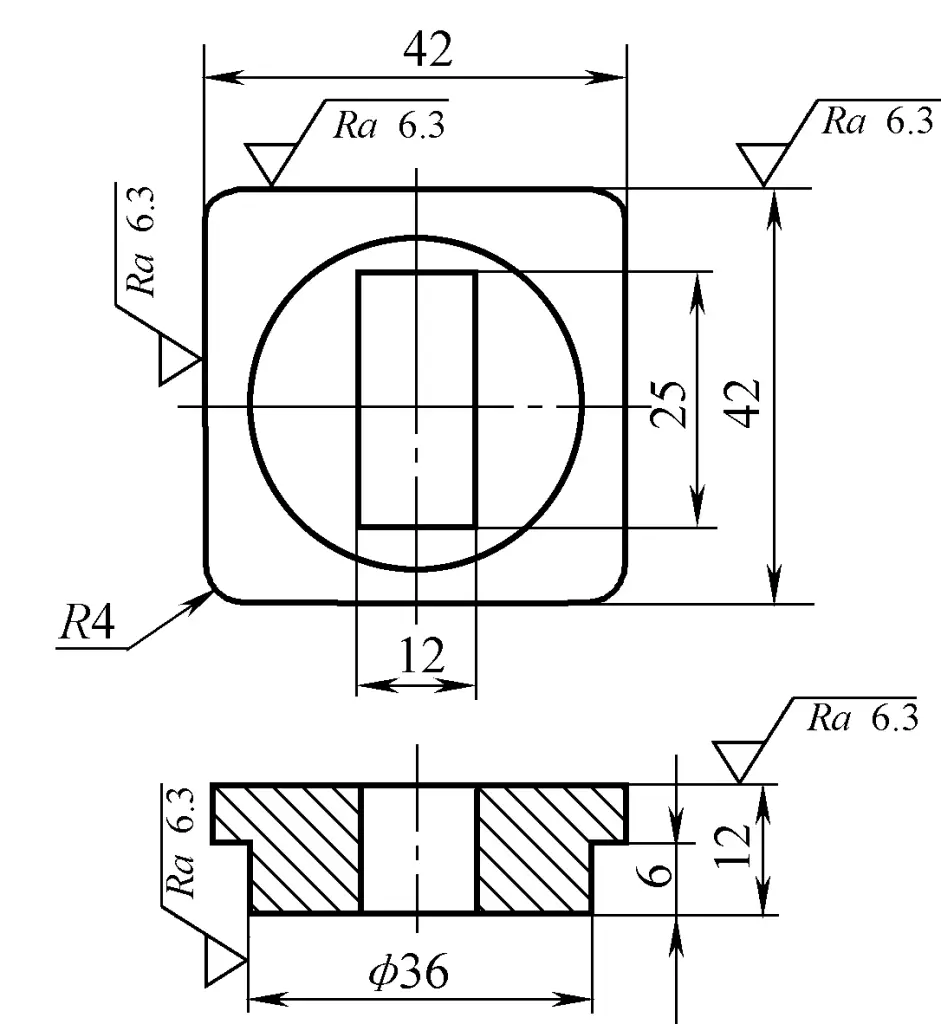

Şekil 1'de gösterilen flanş parçasının şekli nispeten basittir ve düşük hassasiyet ve yüzey pürüzlülüğü gerektirir. Başlangıçta 47 mm kenar uzunluğuna ve 20 mm yüksekliğe sahip kare bir kütükten frezelenmiş, düşük üretim verimliliğine ve yüksek metal kaybına (işlenmemiş parça başına 0,3 kg) sahipti. Daha sonra yöntem kalıp dövme olarak değiştirildi, alt kalıba φ35mm × 22.5mm'lik yuvarlak bir boşluk yerleştirildi ve 1600kN sürtünme presinde tek bir ısıda dövüldü.

(HPb59-1 Kurşun pirinç)

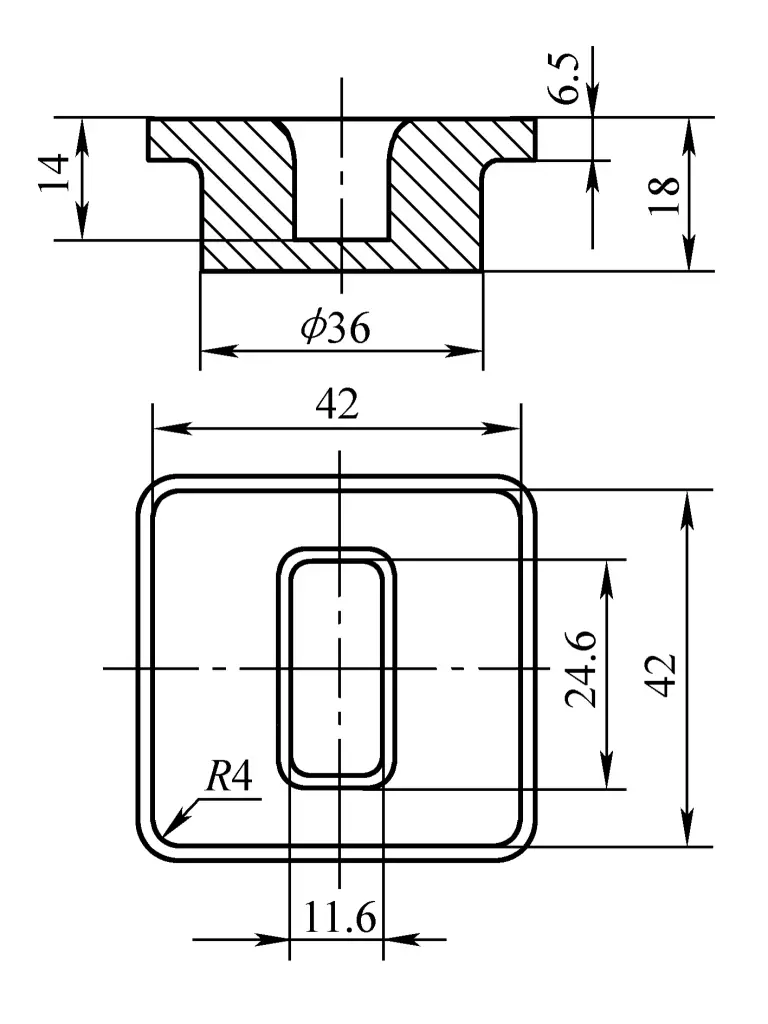

Flanş dövmesinin şekli ve ana boyutları Şekil 2'de gösterilmektedir. Parçanın 36 mm çapındaki uzunluğu 11,5 mm'dir, bu da bileşenin ilgili parçasından 5,5 mm daha uzundur ve tornalama sırasında bir işleme aynası görevi görür. Bu işleme aynası daha sonra kesilerek delikli bir bileşen elde edilir. Dövme, kalıptan çıkarma için bir üst şarj mekanizması kullandığından, dövme taslağı minimumdur; sadece 30'.

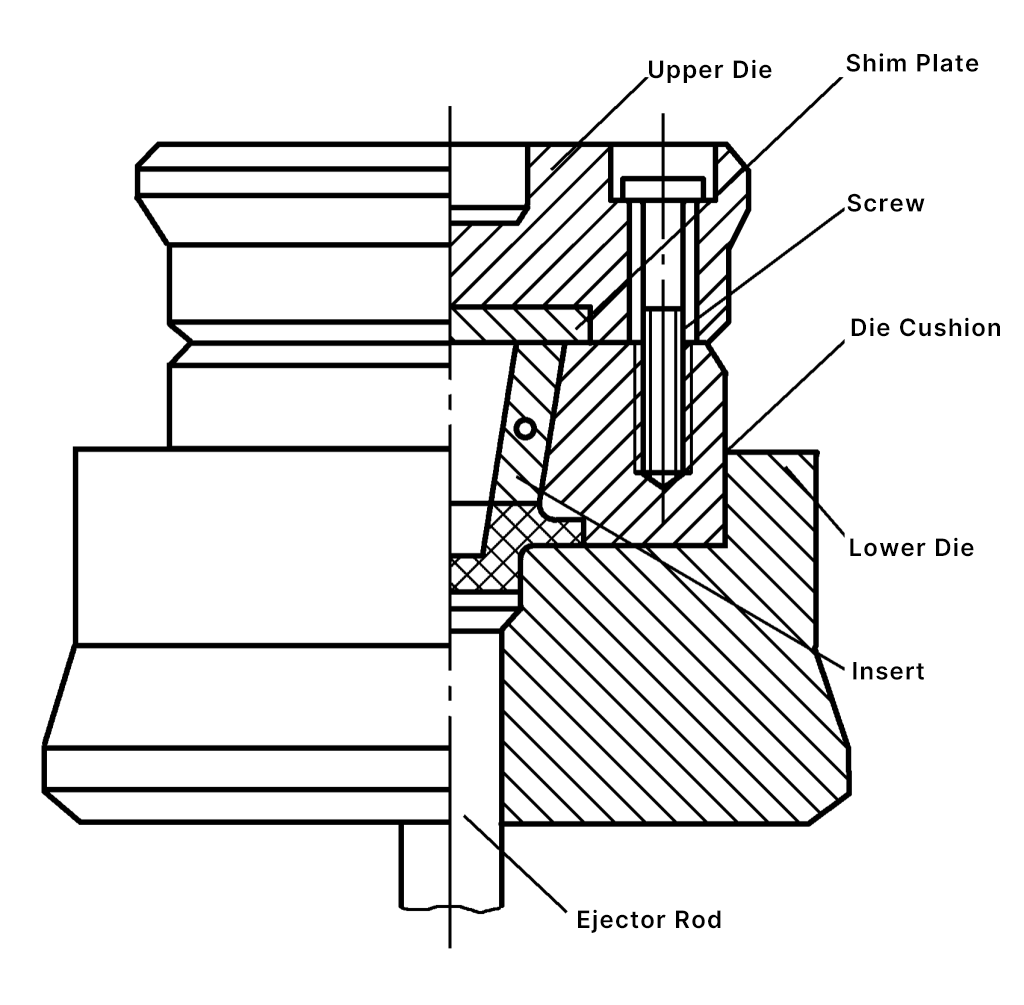

Dövme kalıbı bir kesici uç yapısı kullanır (bkz. Şekil 3). Zımba ve alt kalıp malzemeleri 43~48HRC ısıl işlem sertliğine sahip 3Cr2W8V kullanır. Dövme kalıbı oluğunun yüzey pürüzlülüğü Ra1.60μm'dir. Dövme kalıbının tamamı, bir kılavuz cihaz ile bir kalıp tutucuya monte edilir ve son şekillendirme aşamasında az miktarda yanal çapak üretilir.

Bu parça için kalıpla dövmeye geçildikten sonra, her bir işlenmemiş parça orijinal prosese kıyasla 0,115 kg ağırlık tasarrufu sağlıyor. İşlenmemiş parçalar, dövme sıcaklığı 730 ila 630°C aralığında olan kutu tipi bir elektrikli fırında ısıtılır. Kalıpla dövme işleminden sonra soğuk düzeltme ve ardından tavlama işlemi gerçekleştirilir.