Mandrel, çekirdek bükme cihazının önemli bir parçasıdır, rolü, tüpün enine kesitinin bozulmasını ve tüp duvarının kırışmasını önlemek için tüp duvarını boş tüpün içinden desteklemektir. Çekirdek bükme, bükülen borunun nispeten küçük bir bükme yarıçapına R/D veya bağıl duvar kalınlığına t/D sahip olması durumunda, yüksek kaliteli boru parçaları elde etmek için, bükme işlemi sırasında borunun içine uygun bir mandrel yerleştirilir, bükme sırasında yayda düzleşmeyi ve kırışmayı önlemek için (bkz. Şekil 4-36).

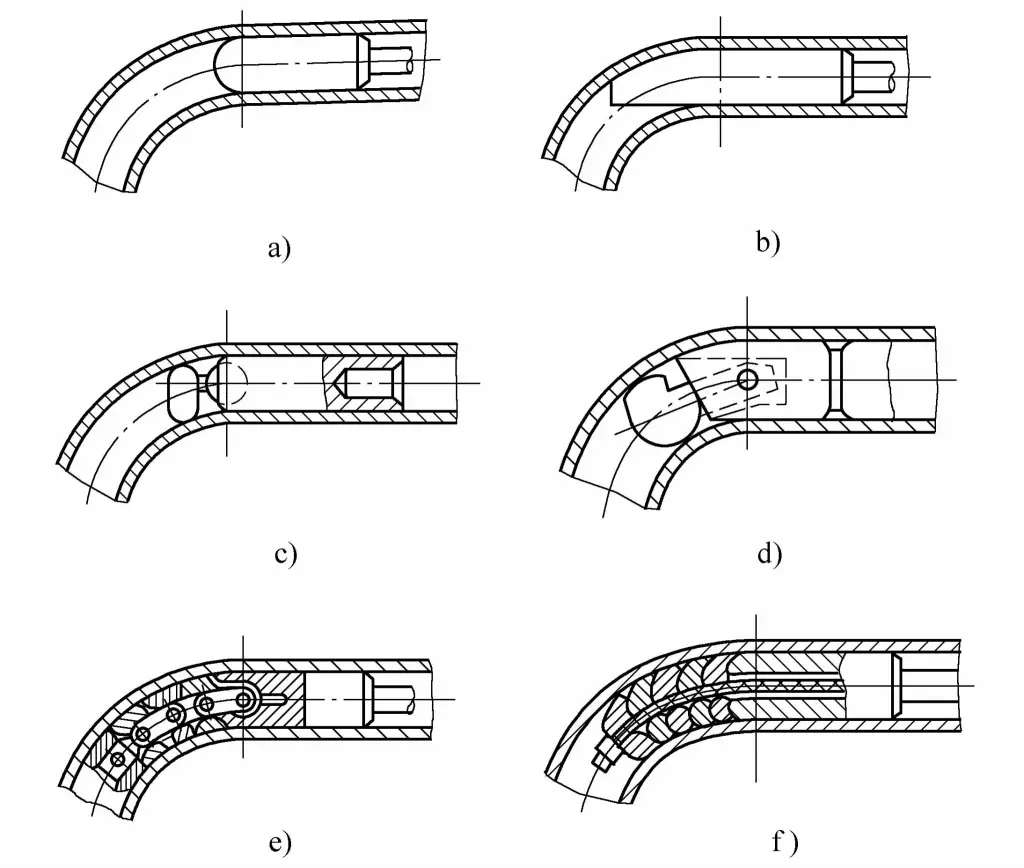

Soğuk bükme için, mandrel tipini makul bir şekilde seçmek ve doğru kullanım yöntemine hakim olmak çok gereklidir. Birçok mandrel türü vardır, genel olarak mandreller iki ana kategoriye ayrılabilir: biri sert mandrel (bkz. Şekil 4-36a, b) ve diğeri esnek mandrel (bkz. Şekil 4-36c, d, e ve f).

a) Yuvarlak başlı mandrel

b) Kaşık tipi mandrel

c) Tek bilyeli mandrel (soket tipi)

d) Tek bilyeli mandrel (pimli tip)

e) Çok bilyeli mandrel (bağlantı tipi)

f) Çok bilyeli mandrel (esnek şaft tipi)

Yuvarlak başlı mandrel basit bir şekle sahiptir ve üretimi kolaydır. Bununla birlikte, mandrel ve boru duvarı arasındaki küçük temas alanı nedeniyle, kesit bozulmasını önleme etkisi zayıftır, genellikle düşük gereksinimleri olan boru parçalarının bükülmesi için kullanılır. Mandrel genellikle 52 ~ 56HRC ısıl işlem sertliğine sahip 3Cr2W8V malzemeden yapılır.

Kaşık tipi mandrel yuvarlak başlı tip mandrele göre kesit bozulmasını önlemede daha etkili olan bükülmüş dış yan duvar ile daha geniş bir destek alanına sahiptir ve ayrıca belirli bir kırışıklık önleyici etkiye sahiptir ve üretimi daha kolaydır. Genellikle orta et kalınlığına ve göreceli olarak daha küçük çaplı bükülmüş boru bağlantı parçaları için kullanılır. bükülme yarıçapı R/D≈2. Mandrelin malzemesi ve ısıl işlem sertliği yuvarlak başlı tip mandrel ile aynıdır.

Tek bilyeli mandrel (bilyalı soket tipi, pim tipi) montaj pivot noktası etrafında belirli bir miktarda dönebilir, bükülme deformasyon bölgesine daha derin nüfuz edebilir ve çapı (D≤37mm) büyük olmayan bükülmüş boru bağlantı parçaları için yaygın olarak kullanılan daha iyi bir bozulma önleme etkisine sahiptir. Mandrel malzemesi 45 çelik (su verilmiş 44 ~ 48HRC) veya GCr15'tir (su verilmiş 179 ~ 207HBS), paslanmaz çelik boruları büküyorsa, mandreli üretmek için alüminyum bronz kullanılmalıdır.

Zincir tipi çok bilyeli mandrel destek bilyeleri ve bağlantılardan oluşur ve yalnızca tek bir bükme düzlemi içinde sallanabilir. Bükme deformasyon bölgesinin derinliklerine nüfuz edebildiğinden ve kütükle birlikte bükülebildiğinden, kesit bozulmasını önlemede iyi bir etkiye sahiptir.

Esnek şaftlı çok bilyeli mandrel, uzayda herhangi bir yönde sallanabilen, tekli, çoklu ve uzaysal ince duvarlı boru bağlantı parçaları için uygun esnek bir şaft ile birden fazla kase şeklindeki kürenin dizilmesiyle yapılır bükme şekillendirme.

Boruları çok bilyeli bir mandrel ile bükerken, mandrel, bükme işleminden sonra hidrolik silindir tarafından çekilme işlemi sırasında boru bağlantı parçalarını düzeltmek için de kullanılabilir. Çok bilyeli mandrelin ana dezavantajı, üretiminin zahmetli olması ve mandrelin malzeme ve ısıl işlem gereksinimlerinin tek bilyeli mandrel ile aynı olmasıdır.

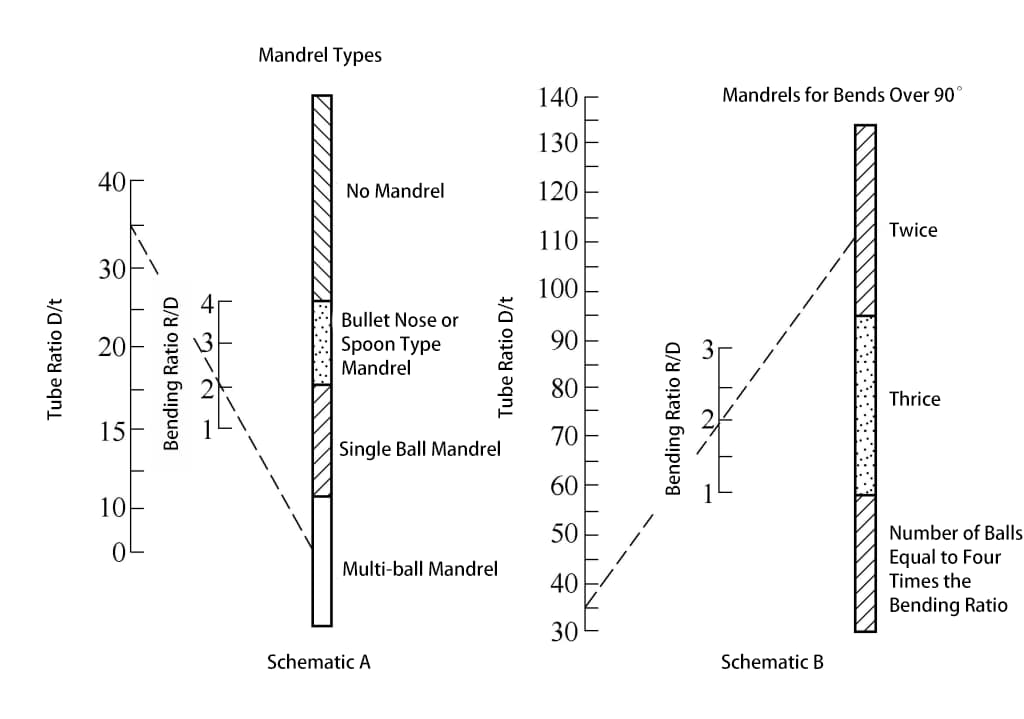

Farklı bükme işlemleri için farklı tipte mandreller kullanılmalıdır. Pres bükme ve sarma bükme için çoğunlukla sert mandreller kullanılır ve mandrelin başı yarım küre veya diğer kavisli şekillerdir. Bükme için bir mandrel gerekip gerekmediği ve ne tür bir mandrel kullanılacağı Şekil 4-37 ile belirlenebilir.

Aynı D dış çapına ve t et kalınlığına sahip borular için, farklı R yay yarıçaplarını bükerken, farklı bağıl bükme yarıçapı R/D, bağıl et kalınlığı t/D ve bükme açısı α nedeniyle, karot delme yönteminin seçimi Tablo 4-9'da gösterilmektedir.

Tablo 4-9 Mandrel delme yöntemi

| Bağıl duvar kalınlığı t/D | Bağıl eğrilik yarıçapı R/D | |||||||||

| 1 | 1.5 | 2 | 2.5 | 3 | ||||||

| 90° | 180° | 90° | 180° | 90° | 180° | 90° | 180° | 90° | 180° | |

| 0.1 | H | H | H | H | H | H | H | H | N | N |

| 0.05 | H | H | H | H | H | H | H | H | N | N |

| 1/3 | F-2 | F-3 | F-2 | F-3 | F-2 | F-2 | F-3 | F-2 | H | H |

| 0.025 | F-3 | F-3 | F-3 | F-3 | F-3 | F-3 | F-2 | F-2 | H | H |

| 0.02 | F-3 | F-4 | F-3 | F-4 | F-2 | F-3 | F-2 | F-3 | F-2 | F-2 |

| 1/6 | F-4 | F-5 | F-4 | F-5 | F-3 | F-4 | F-3 | F-4 | F-2 | F-3 |

| 1/7 | F-4 | F-5 | F-4 | F-5 | F-3 | F-4 | F-3 | F-4 | F-3 | F-4 |

Not:

- Tabloda 90° ve 180°'lik maksimum eğilme açıları α gösterilmektedir.

- N, mandrel kullanımının gerekli olmadığını gösterir (yani mandrelsiz bükme).

- H, sert mandrel bükmenin kullanılabileceğini gösterir.

- F yumuşak mandrel bükümünün gerekli olduğunu gösterir ve takip eden sayı önerilen yumuşak mandrel kesit sayısını belirtir.

Mandrelin şeklini belirledikten sonra, yine de yüksek kaliteli boruların bükülmesini garanti edemez. Mandrel ile borunun iç çapı arasındaki boşluk boyutu da bükme kalitesini etkileyen önemli bir faktördür. Mandrelin bilyeli mafsalının çapı çok küçükse, borunun içi bükülürken dalga benzeri kırışıklıklar oluşturabilir ve ayrıca yayın dış kısmının düzleşmesini önleyemeyebilir; çap çok büyükse veya bilyeli mafsalın dış çapı yeterince pürüzsüz değilse, boru duvarına zarar verebilir ve boru yayının dış kısmı şişkinleşebilir ve hatta patlayabilir.

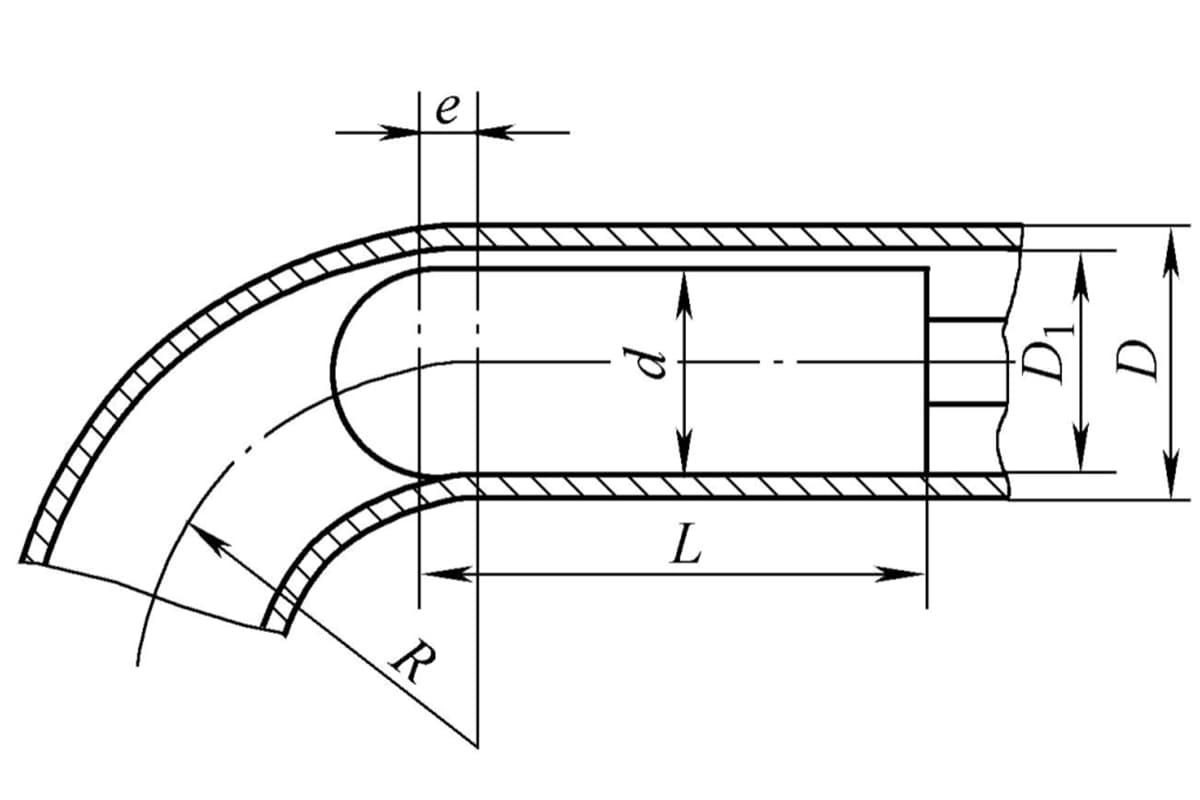

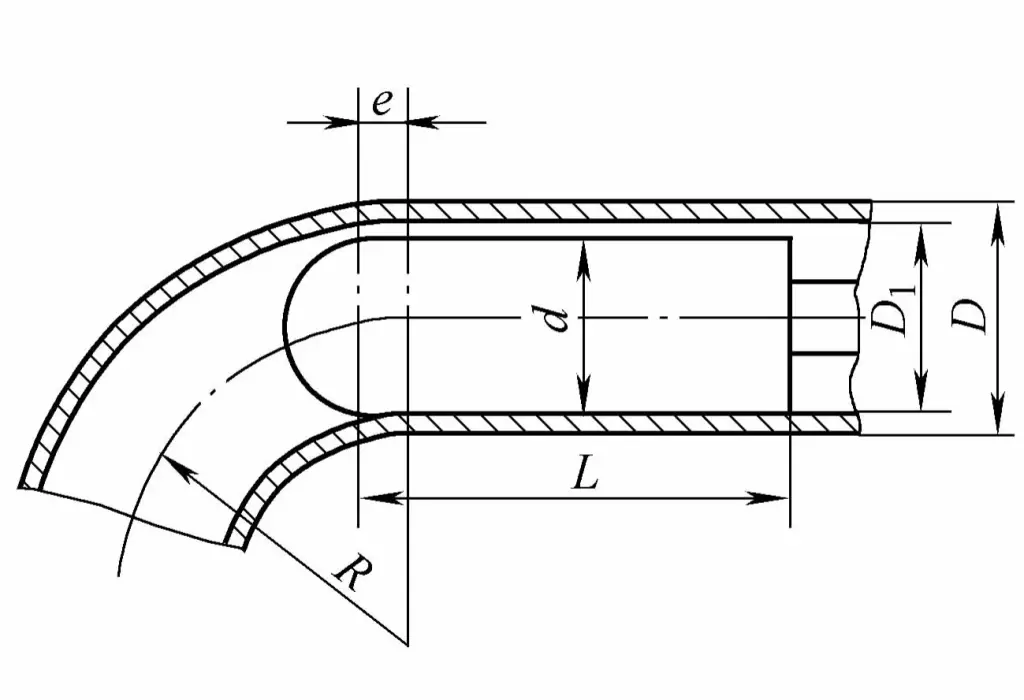

Makul bir mandrel çapının seçilmesi ve yeterince yağlanmasının sağlanması, üretim kalitesinin sağlanması için vazgeçilmez unsurlardır. tüp bükme. Yuvarlak başlı mandrelin boyutu ve tüp içindeki çalışma konumu Şekil 4-38'de gösterilmektedir.

Mandreli işlenmemiş boruya düzgün bir şekilde yerleştirmek için, mandrelin d çapı genellikle işlenmemiş borunun iç çapından 0,5 ~ 1,5 mm daha küçük olmalıdır, yani

d = D 1 – (0.5 ~ 1.5)

Mandrelin silindirik uzunluğu L şöyledir

L = (3 ~ 5)d

Mandrelin çapı d büyük olduğunda, daha küçük bir değer alın, aksi takdirde daha büyük bir değer alın.

Mandrelin çalışma konumu, bükme merkez hattının belirli bir mesafe e ilerisinde olmalıdır. Bununla birlikte, kurşun mesafesi çok fazla olmamalıdır, çünkü aşırı kurşun bükme sırasında boş tüpün dış duvarında ciddi gerilmeye neden olabilir, incelme miktarını artırabilir ve kolayca yırtılmaya yol açabilir. Mandrel çok geriye yerleştirilirse, boş tüpün iç duvarı dengesiz hale gelebilir ve bükme sırasında kırışabilir, kesiti ciddi şekilde bozabilir ve mandrelin amaçlanan işlevini yerine getiremeyebilir.

Genel olarak, e boyutu kütük çapı, bükme yarıçapı ve kütük iç çapı ile mandrel arasındaki boşluk boyutuna göre belirlenmeli ve daha sonra gerçek üretim durumuna göre uygun şekilde ayarlanmalıdır. e değeri aşağıdaki formül ile hesaplanabilir

Nerede

- D 1 kütük iç çapıdır (mm);

- R, merkezi katman bükülme yarıçapıdır (mm);

- z kütük iç duvarı ile mandrel arasındaki boşluktur (mm), z=D 1 -d.