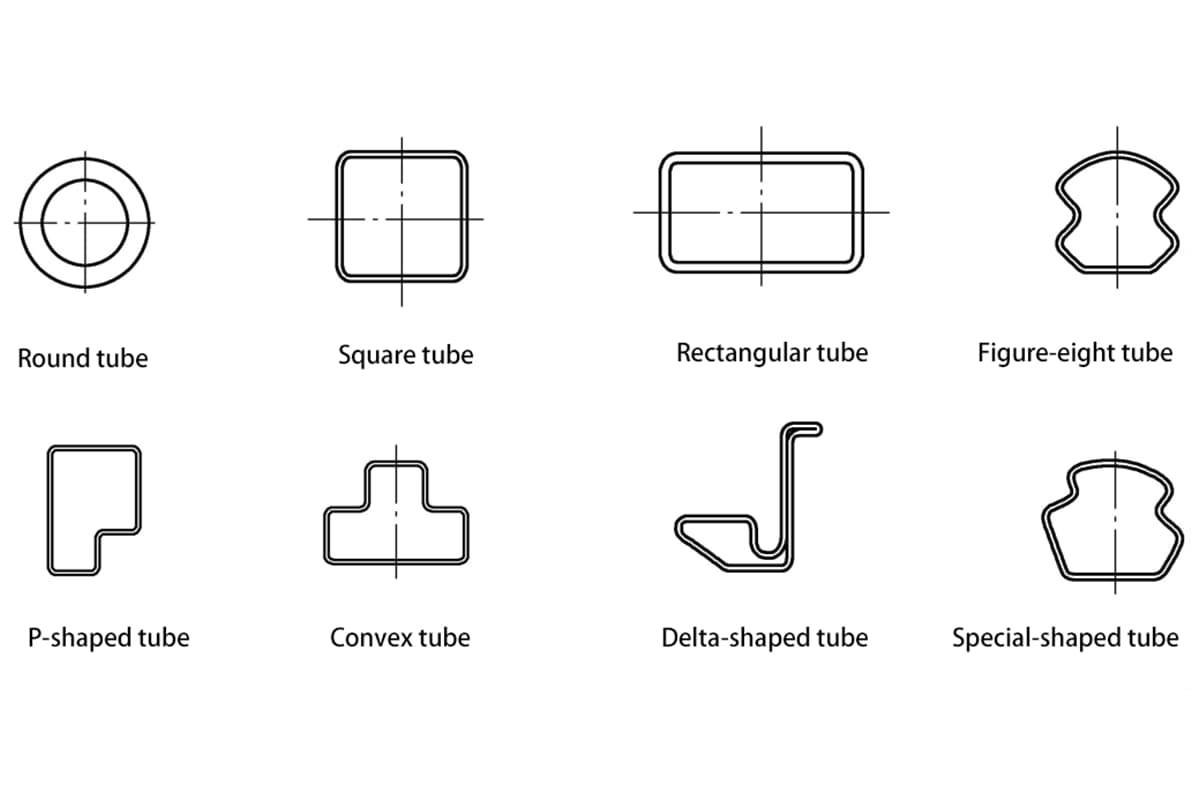

Profil bükme ve sac bükme, kuvvet ve deformasyon açısından birçok benzerliğe sahiptir, bu nedenle sac bükmede var olan geri yaylanma gibi sorunlar profil bükmede de mevcuttur.

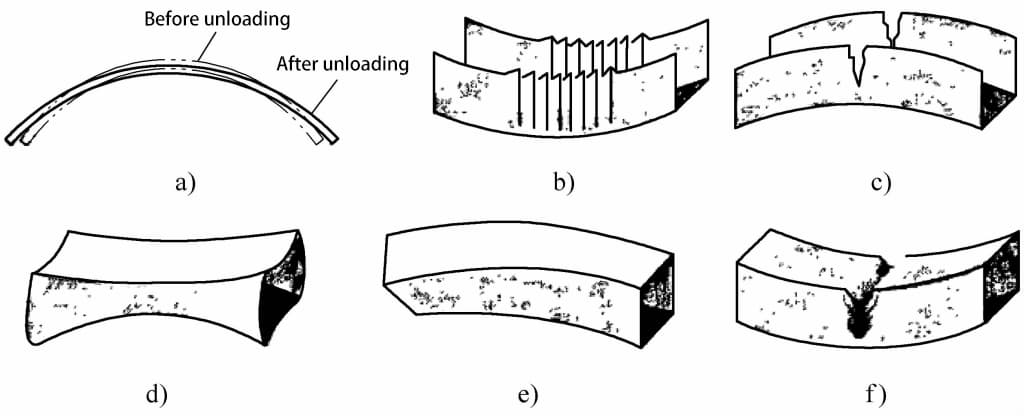

Aynı zamanda, profillerin spesifik kesit şekli nedeniyle, sac metal bükmede ortaya çıkmayan birçok sorun ortaya çıkar. Bu kusurlar başlıca şu şekilde ortaya çıkar: a) Geri esneme; b) Kırışma; c) Çatlama; d) Kesit bozulması; e) Bükülme; f) Çökme, vb. Spesifik biçimler Şekil 4-19'da gösterilmektedir. Burada sadece bazı ana kusurlar, bunların nedenleri ve önleme yöntemleri tanıtılmaktadır.

a) Geri yaylanma

b) Kırışıklık

c) Çatlama

d) Kesitsel bozulma

e) Bükme

f) Çökme

1. Geri Yaylanma

Geri yaylanma konusu daha önce ayrıntılı olarak ele alınmıştı ve burada tekrarlanmayacaktır.

2. Kırışıklık

Profil kesiti büyük olduğunda ve işlem parametreleri makul bir şekilde ayarlanmadığında, profil büküldükten sonra iç duvarda kırışma meydana gelebilir. Kırışmanın nedeni, profilin bükülme işlemi sırasında, nötr tabakanın altındaki kısmın uzunlamasına basınç gerilmesine maruz kalması ve ayrıca radyal ve genişlik yönlerinde basınç gerilmesine maruz kalmasıdır. Üç yönlü basınç stresinin etkisi altında, şiddetli olduğunda kırışmaya neden olabilecek uzunlamasına büzülme ve radyal kalınlaşma deformasyonu üretmek kolaydır.

Germe bükmede, bükmeden önce profile yeterli ön gerilim uygulanırsa, kırışma önlenebilir. Ayrıca, bükme sonrası gerilimin arttırılması da kırışmayı ortadan kaldırabilir. Ayrıca, kalıplar açısından, kırışmayı önlemek için sınır yuvaları eklemek ve mandrel kullanmak gibi önlemler alınabilir.

Birçok akademisyen bu konu üzerinde çalışmıştır. Çalışmalar, dikdörtgen kesitli profillerin genişlik-kalınlık oranının (b/t) ve profillerin genişliğinin buruşma oluşumunu etkileyen ana faktörler olduğunu ve malzeme özelliklerinin buruşma üzerindeki etkisinin de oldukça önemli olduğunu göstermiştir.

Buna ek olarak, araştırmacılar profilin iç yan ağının buruşma kararsızlığının ince duvarlı kabuğun her iki ucundaki sıkıştırma kararsızlığına benzer olduğunu belirtmişlerdir. Bu sadece basınç gerilmesinin büyüklüğü ile değil, aynı zamanda kalınlığın profilin genişliğine oranı ile de ilgilidir. Oran ne kadar küçükse, kırışma kararsızlığı yaşama olasılığı o kadar yüksektir; profilin iç yan ağının kalınlığının artırılması, kırışıklık önleme yeteneğini artırabilir.

Diğer bazı araştırmacılar ise iç duvarın kırışmasının aşağıdaki gibi çeşitli faktörlerle ilişkili olduğunu belirtmişlerdir bükülme yarıçapımalzeme özellikleri ve enine kesit şekline bağlıdır ve ön germe miktarı ayarlanarak etkili bir şekilde kontrol edilebilir. Mevcut araştırma sonuçları, kırışmayı ortadan kaldırmak için bazı temel yöntemler sağlamaktadır. Bununla birlikte, profilin enine kesit şekli çeşitlidir ve kırışma olgusu karmaşıktır ve daha derinlemesine çalışma gerektirir.

1. Kopma

Bükme yarıçapının çok küçük olduğu veya geri yaylanmayı azaltmak ve iç duvar kırışmasını önlemek için ilave teğetsel çekme kuvvetinin eklendiği durumlarda, profil kesitinde, özellikle dış yan duvarda, dış yan duvar kalınlığında aşırı incelmeye ve hatta yırtılmaya neden olan önemli bir çekme gerilimi vardır. Profil kesiti daha uzun ve bükülme yarıçapı daha küçük olduğunda, bu fenomen daha şiddetli olur. İçinde profi̇l bükme şekillendirme işlemi, dış yan duvarın incelmesi ve yırtılması, profil bükme şekillendirme sınırının belirtilerinden biridir.

Bükme sırasında dış yan duvarın incelmesi ve yırtılması sorunu için ana önlemler, sertliği azaltmak için boruyu tavlamaktır. Aynı zamanda, tüpün yüzey kalitesini sıkı bir şekilde kontrol edin; artırma hızını veya dönüş hızını ayarlayın; mandrel boyutunun veya konumunun uygun olup olmadığını kontrol edin; kelepçe kalıbının ve pres kalıbının yüzeyinde yağ olup olmadığını kontrol edin, yüzeyi temizleyin; pres kalıbı ile kırışıklık önleyici kalıp, tekerlek kalıbı arasındaki boşluğun uygun olup olmadığını kontrol edin, buna göre ayarlayın; pres kalıbının ve kelepçe kalıbının basıncının uygun olup olmadığını kontrol edin, buna göre ayarlayın.

4. Kesit bozulması ve iç yan duvar kırışması

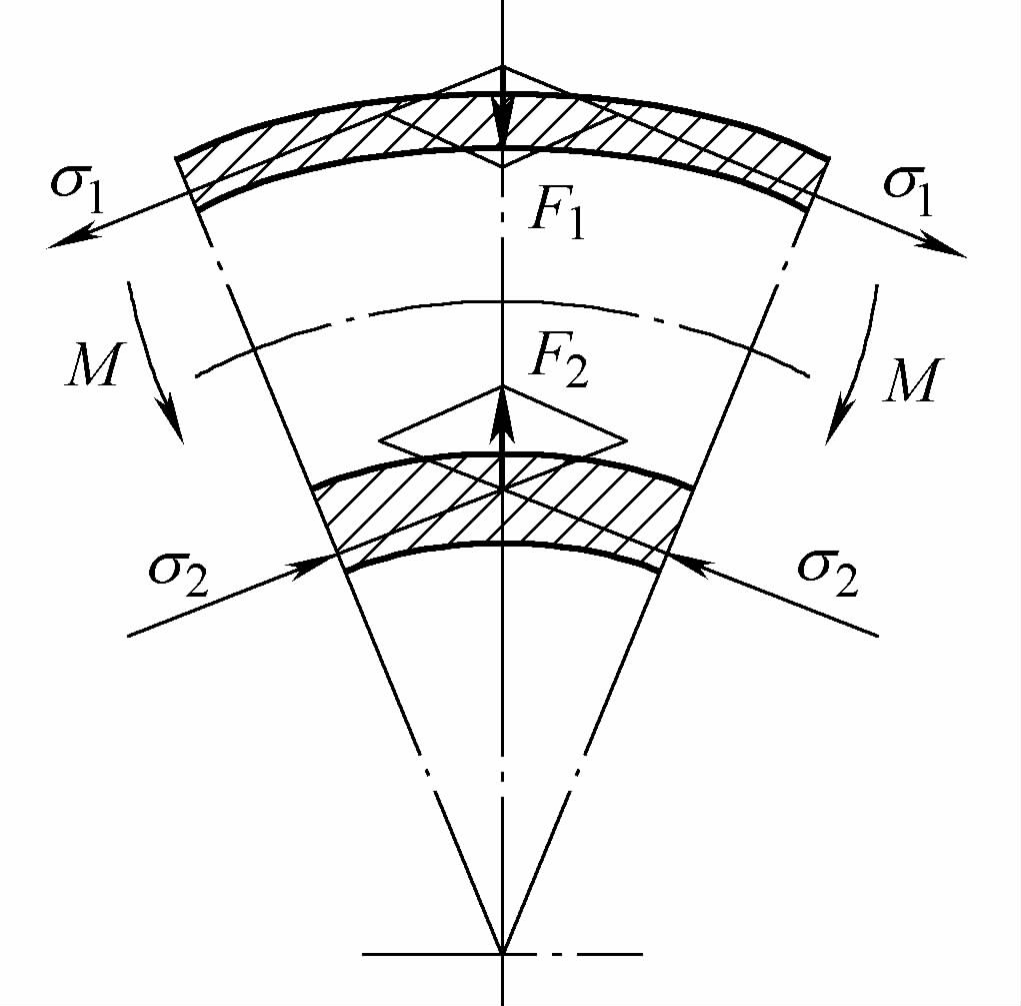

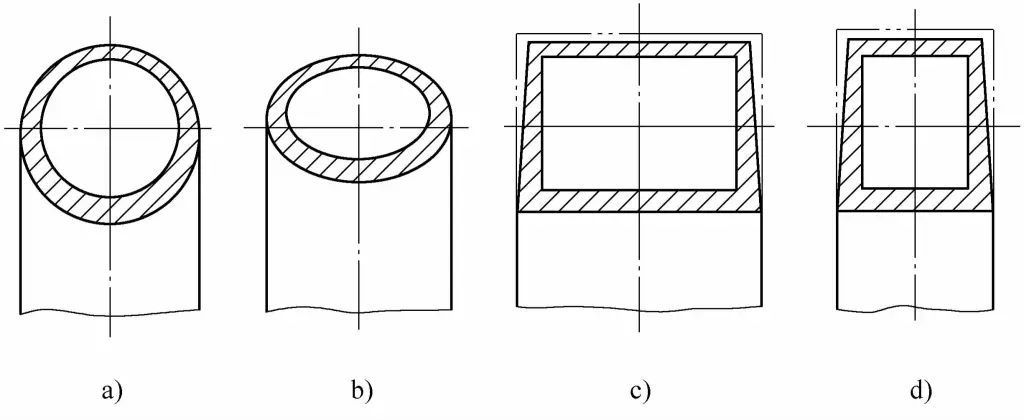

Şekil 4-20'de gösterildiği gibi, saf eğilme altında, dış çapı D ve et kalınlığı t olan bir tüp harici bir M torkuna maruz kaldığında, nötr tabakanın dış tarafındaki tüp duvarı σ çekme gerilmesinin etkisi altında incelir. 1 ve iç yan duvar basınç gerilmesi σ etkisi altında kalınlaşır. 2 (bkz. Şekil 4-21a). Eğilme deformasyon bölgesinin en dış ve en iç taraflarında bulunan malzeme en büyük teğetsel gerilime maruz kaldığından, et kalınlığındaki değişim de en büyüktür (bkz. Şekil 4-21).

Dolgu maddeleri veya mandrellerle bükmede, kesit temel olarak dairesel bir şekli koruyabilir, ancak et kalınlığı değişir. Desteksiz serbest bükmede, ister iç ister dış taraf olsun, dairesel tüp kesiti eliptik hale gelir (bkz. Şekil 4-21b) ve bükme deformasyonunun derecesi arttıkça (yani bükme yarıçapı azaldıkça), iç taraf kararsızlık nedeniyle kırışır; kare tüplerin destekli bükülmesinde (bkz. Şekil 4-21c, d), kesit trapezoidal hale gelir. İç yan duvar da σ'nın etkisi altında kararsızlık ve buruşma yaşayabilir 2 (bkz. Şekil 4-19c).

(1) Dairesel boru kesitinin bozulması

Dairesel boru kesitinin değişimi ile ilgili olarak, eliptiklik üretimde ölçmek için yaygın olarak kullanılır.

Ovallik = (Dmaksimum-Dmin) / D × 100%

Nerede

- D maksimum - Borunun büküldükten sonra aynı kesitinin herhangi bir yönünde ölçülen maksimum dış çap boyutu;

- D min - Büküldükten sonra borunun aynı kesitinin herhangi bir yönünde ölçülen minimum dış çap boyutu.

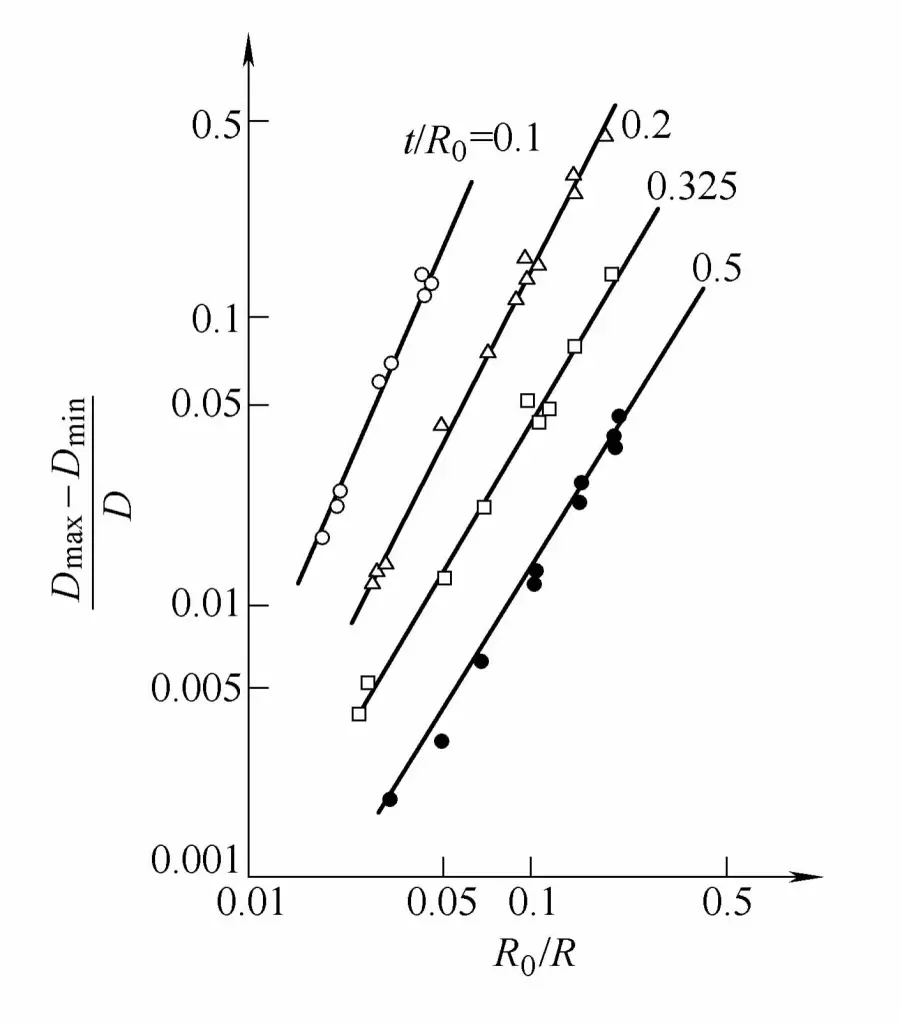

Şekil 4-22, eliptikliğin boyutsuz eğrilik R'ye göre değişimini temsil eden eliptiklik çizgi grafiğini göstermektedir. 0 /R (R 0 borunun dış yarıçapı, R bükülmüş kesitin merkez katmanının eğrilik yarıçapı) logaritmik bir koordinat üzerinde, t/R oranına sahip bir düz çizgi ailesi ile temsil edilir 0 parametre olarak.

Şekilden de görülebileceği gibi, bükme derecesi arttıkça kesitin eliptikliği de artmaktadır. Bu nedenle eliptiklik, üretimde bükülmüş boruların kalitesini kontrol etmek için önemli bir gösterge olarak yaygın şekilde kullanılmaktadır. Bükülmüş boru bileşenlerinin performans gereksinimlerine bağlı olarak, eliptiklik gereksinimleri de değişir.

Örneğin, endüstriyel boru hattı mühendisliğinde, bükülmüş boru bileşenlerinin eliptikliği yüksek basınçlı borular için 5%'yi; orta ve düşük basınçlı borular için 8%'yi; alüminyum borular için 9%'yi; bakır alaşımı ve alüminyum alaşımlı borular için 8%'yi geçmemelidir. Tarım makinelerinde, bükülmüş boru bileşenlerinin eliptikliği 5%'yi geçmemelidir.

Kesit şeklinin bozulması, kesit alanında bir azalmaya neden olabilir, sıvı akışına karşı direnci artırabilir ve ayrıca yapıdaki boru bileşenlerinin işlevsel etkisini etkileyebilir. Bu nedenle, boru bileşenlerinin bükme işleminde, gerekli aralıktaki bozulma miktarını kontrol etmek için önlemler alınmalıdır.

Şu anda, distorsiyonu ortadan kaldırmak veya azaltmak için başlıca iki yöntem vardır. Birincisi, profil parçalarının yapısına ve işlenebilirliğine bağlı olarak profil kesit şeklini belirlemek; diğeri ise profil kesitinin sertliğini artırmak için üretim süreci sırasında profili desteklemektir (bir çekirdek çubuk veya dolgu maddesi ekleyerek).

1) Kesitin bozulmasını önlemek için kesiti bükülme deformasyon alanında bir çekirdek çubukla destekleyin.

2) Bükme kütüğünün granüler ortam, akışkan ortam, elastik ortam veya düşük erime noktalı alaşımlarla doldurulması da kesit şeklinin bozulmasını önlemek için çekirdek çubuğun yerini alabilir. Bu yöntemin uygulanması nispeten kolaydır ve özellikle küçük ve orta ölçekli seri üretimde yaygın olarak kullanılmaktadır.

3) Boru malzemesi ile temas eden kalıp yüzeyinde, temas yüzeyindeki basıncı azaltmak ve kesit şeklinin bozulmasını önlemek için oldukça etkili bir önlem olan kesitin bükülmesini engellemek için borunun kesit şekline uyan oluklar yapılır.

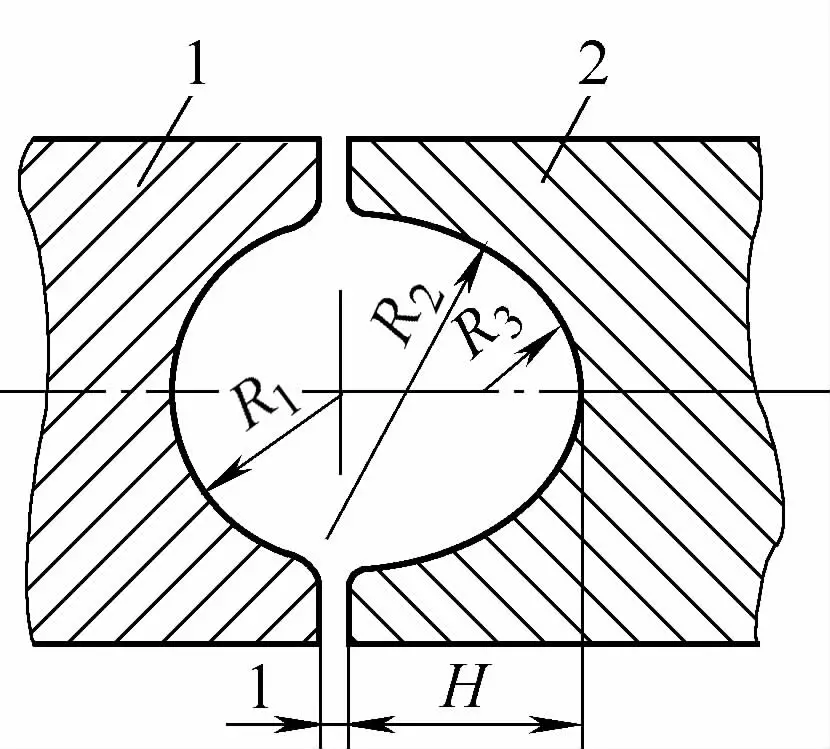

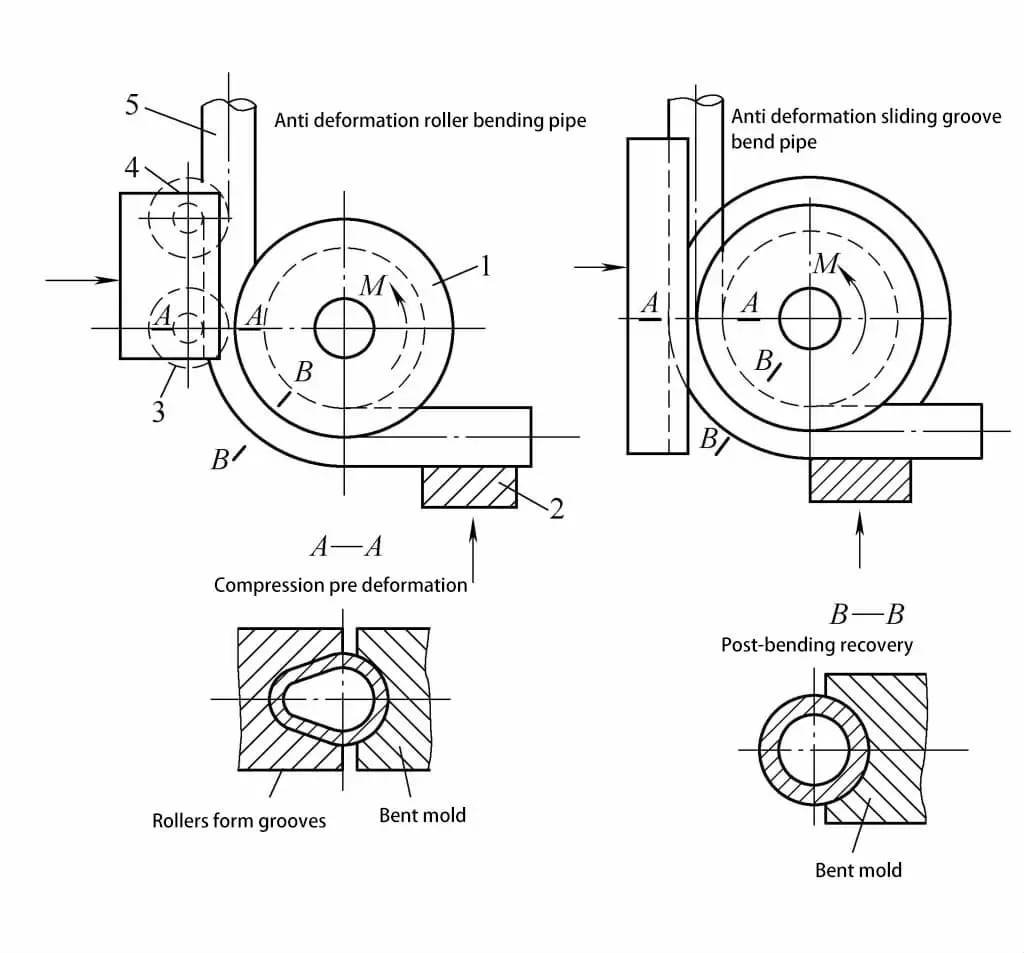

4) Boru kesitinin değişimini kontrol etmek için ters deformasyon yöntemini kullanın (bkz. Şekil 4-24), bu yöntem genellikle bükme makinelerinde göbeksiz bükme işleminde kullanılır, basit yapısı ile karakterize edilir ve bu nedenle yaygın olarak uygulanır.

Çekirdeksiz bükme için ters deformasyon yönteminin kullanılması (bkz. Şekil 4-23), yani kütüğe önceden belirli bir miktarda ters deformasyon verilir, ardından bükmeden sonra, farklı yönlerdeki deformasyonların karşılıklı olarak iptal edilmesi nedeniyle, kütük bölümü temelde ovalliğin gereksinimlerini karşılamak için yuvarlak tutulur ve böylece bükme kalitesi sağlanır.

1-Bükme kalıbı

2-Kelepçeleme bloğu

3 Silindirli

4-Kılavuz Tekerlek

5-Boru Boşluğu

Anti-deformasyon oluğunun enine kesit şekli Şekil 4-24'te gösterilmektedir ve anti-deformasyon oluğunun boyutu bağıl bükülme yarıçapı R/D ile ilişkilidir (R merkezi katmanın eğrilik yarıçapı, D borunun dış çapıdır). Anti-deformasyon oluğunun boyutları Tablo 4-5'te gösterilmektedir.

Tablo 4-5 Deforme Oluklarının Boyutları

| Bağıl eğrilik yarıçapı R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0. 37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

(2) Boru Kalınlığındaki Değişim

Boru kalınlığındaki değişim esas olarak borunun bağıl bükülme yarıçapı R/D ve bağıl kalınlığı t/D'ye bağlıdır. Üretimde, minimum duvar kalınlığı t min bükülme dış tarafında ve maksimum duvar kalınlığı t maksimum genellikle aşağıdaki iki formül kullanılarak tahmin edilebilir:

Nerede?

- t - Borunun orijinal kalınlığı (mm);

- D - Borunun dış çapı (mm);

- R- Merkezi katmanın bükülme yarıçapı (mm).

Boru et kalınlığının incelmesi, boru bağlantı parçalarının mekanik mukavemetini ve performansını azaltır. Bu nedenle, et kalınlığı azaltma oranı, boru bağlantı parçalarının performans gereksinimlerini karşılamak için et kalınlığındaki değişimi ölçmek için teknik bir gösterge olarak üretimde yaygın olarak kullanılır.

Nerede?

- t boru malzemesinin orijinal kalınlığıdır (mm);

- tmin boru malzemesinin büküldükten sonraki minimum et kalınlığıdır (mm).

Boru malzemeleri için performans gereklilikleri farklılık gösterdiği gibi et kalınlığı azaltma oranları için gereklilikler de farklılık göstermektedir. Endüstriyel boru hattı mühendisliğinde kullanılan boru bağlantı parçaları için, oran yüksek basınçlı borular için 10%'yi geçmemelidir; orta ve düşük basınçlı borular için 15%'yi geçmemeli ve tasarlanan hesaplanan duvar kalınlığından daha az olmamalıdır. Tarım makinelerinde, bükülmüş boru bağlantı parçaları için duvar kalınlığı azaltma oranı genellikle 5%'yi geçmemelidir.

Boru et kalınlığındaki incelmeyi azaltmaya yönelik önlemler şunları içerir:

1) Nötr tabakanın dış tarafında çekme deformasyonunun meydana geldiği alanda çekme gerilimi değerinin azaltılması. Örneğin, dirençli yerel ısıtma yöntemini benimseyerek, nötr tabakanın iç tarafındaki metal malzemenin deformasyon direncini azaltarak, deformasyonu sıkıştırılmış kısımda daha yoğun hale getirerek, gerilme kısmındaki gerilme seviyesini azaltma amacına ulaşmak.

2) Deformasyon alanının gerilim durumunun değiştirilmesi, basınç gerilimi bileşeninin artırılması. Örneğin, bükmeden itmeli bükmeye geçiş, boru duvarının aşırı incelmesi kusurunun temelde üstesinden gelebilir.