I. Boru bükme şekillendirme ekipmanlarının sınıflandırılması

1. Boru bükücü

Boru bükücü, boru işleme için ana ekipmandır. Bükme sırasında ısıtma uygulanıp uygulanmadığına göre soğuk boru bükücüler ve sıcak boru bükücüler olarak, iletim yöntemine göre mekanik iletim ve hidrolik iletim olarak ve kontrol yöntemine göre manuel kontrol, yarı otomatik, otomatik ve CNC olarak ayrılabilen birçok yapısal boru bükücü formu vardır. Mekanik şanzımanlı boru bükücüler basit bir yapıya sahiptir, üretimi kolaydır ve daha fazla çok yönlülüğe sahiptir.

Hidrolik boru bükücüler düzgün ve güvenilir şanzımana, düşük gürültüye, kompakt yapıya sahiptir ve farklı çaplardaki boruları bükebilir. Yarı otomatik kontrollü boru bükücüler genellikle sadece bükme açısını otomatik olarak kontrol eder ve çoğunlukla orta ve küçük seri üretim için kullanılır. Otomatik kontrollü boru bükücüler, boru besleme, bükme ve alan döndürme açısı bükme işlemlerinin tamamını otomatik olarak kontrol edebilir. Bu tip boru bükücüler genellikle hidrolik şanzıman kullanır ve seri üretim ve farklı boru boyutlarına sahip durumlar için uygundur.

CNC boru bükücüler, veri girişi yaparak parça çiziminde belirtilen program ve boyutlara göre bükme işlemini otomatik olarak kontrol edebilir. Özellikle boru boyutu parametrelerinin sıkça değiştiği durumlarda seri üretim için uygundurlar. Bu bölümde, üretimde yaygın olarak kullanılan soğuk ve sıcak boru bükücülerin temel yapısı ve ana teknik performansı kısaca tanıtılmaktadır.

(1) Soğuk boru bükücü

1) Manuel boru bükücü.

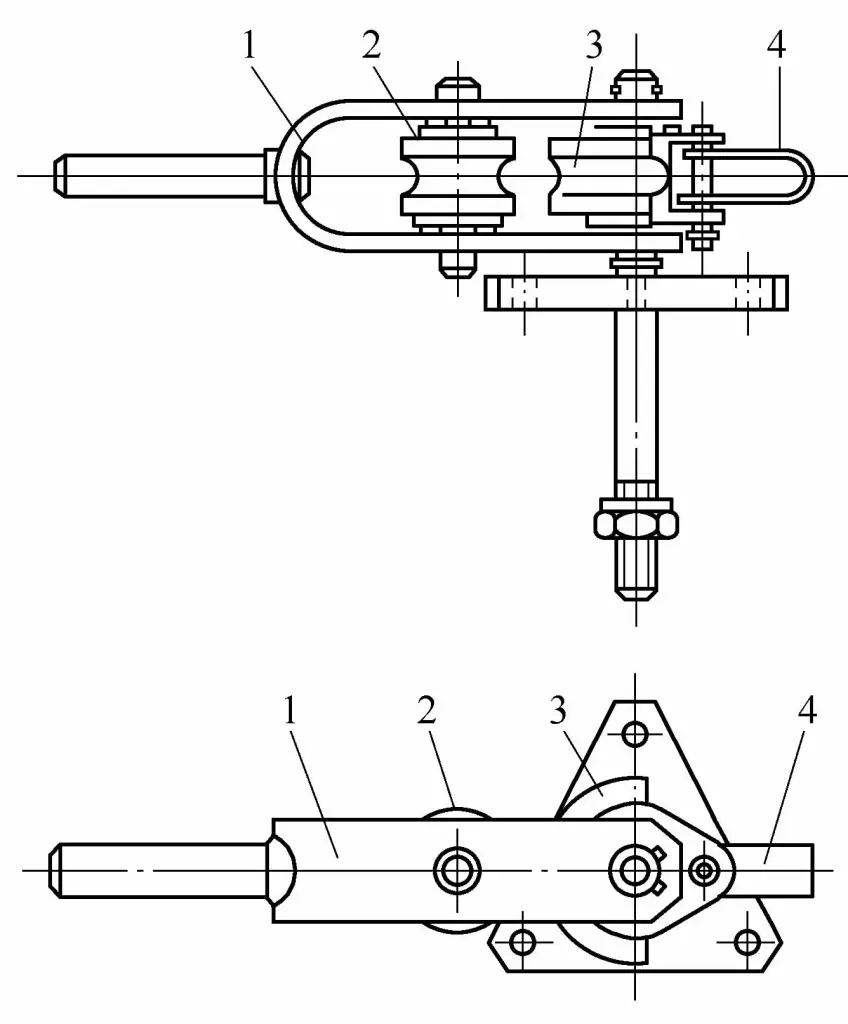

Yaygın olarak kullanılan manuel boru bükücü, Şekil 4-39'da gösterildiği gibi, 15, 20, 25 çaplı boruları bükebilir. Manuel boru bükücü çelik bir ceket 1, sabit kılavuz tekerlek 3, hareketli kılavuz tekerlek 2 ve sıkıştırma halkasından 4 oluşur ve cıvatalarla çerçeveye sabitlenir.

1-Çelik ceket

2-Hareketli kasnak

3-Sabit kasnak

4-Kelepçeleme halkası

Boruyu bükmeden önce, önce boş boruyu iki kasnak arasına yerleştirin ve borunun ucunu sabit kasnağın sıkıştırma halkasına sokun. Bükme sırasında, çelik ceketi döndürün ve hareketli kasnağı sabit kasnağın etrafında dönmeye yönlendirin, böylece bükme işlemini tamamlayın. Bu manuel bükme makinesinin maksimum bükme açısı 180°'ye ulaşabilir ve teknik performansı Tablo 4-10'da gösterilmiştir.

Tablo 4-10 Manuel bükme makinesinin teknik performansı

| Teknik Göstergeler | Veri | ||

| Bükülmüş boru çapı/mm | 15 | 20 | 25 |

| Bükme yarıçapı/mm | 50 | 63 | 85 |

| Boyutlar/mm | 500 ×152 ×292 | 640×162 x292 | 722 ×230 ×271 |

| Ağırlık/N | 110 | 140 | 170 |

2) Motorlu bükme makinesi.

Yaygın olarak kullanılan motorlu (sonsuz dişli ve sonsuz vida ile tahrik edilen) bükme makinesi, Şekil 4-40'da gösterildiği gibi, Φ15 ila Φ32 mm çapındaki boruları bükebilir. Motorlu bükme makinesi bir çerçeve 1, bir sonsuz dişli redüktörü 2, bir elektrik motoru 4 ve dört kasnak seti 3'ten oluşur ve çalışma prensibi manuel bükme makinesiyle aynıdır.

1-Çerçeve

2-Sonsuz dişli redüktörü

3-Dört kılavuz tekerlek

4-Elektrik motoru

Boruyu bükerken, önce boş boruyu ilgili çaptaki kılavuz tekerlek çiftine yükleyin ve bir kelepçe halkası ile sabitleyin. Ardından, bükme işini tamamlamak için hareketli kılavuz tekerleği sabit kılavuz tekerleğin etrafında döndürmek için elektrik motorunu çalıştırın. Bu boru bükücünün teknik performansı Tablo 4-11'de gösterilmektedir.

Tablo 4-11 Motorlu boru bükücünün teknik performansı

| Teknik Göstergeler | Veri | |||

| Bükülmüş boru çapı/mm | 15 | 20 | 25 | 32 |

| Bükme yarıçapı/mm | 49 | 63 | 87 | 114 |

| Maksimum bükülme açısı/(°) | 180 | |||

| Elektrikli motor gücü/kW | 2.8 | |||

| Boyutlar/mm | 650 ×975 ×1341 | |||

| Ağırlık/N | 4900 | |||

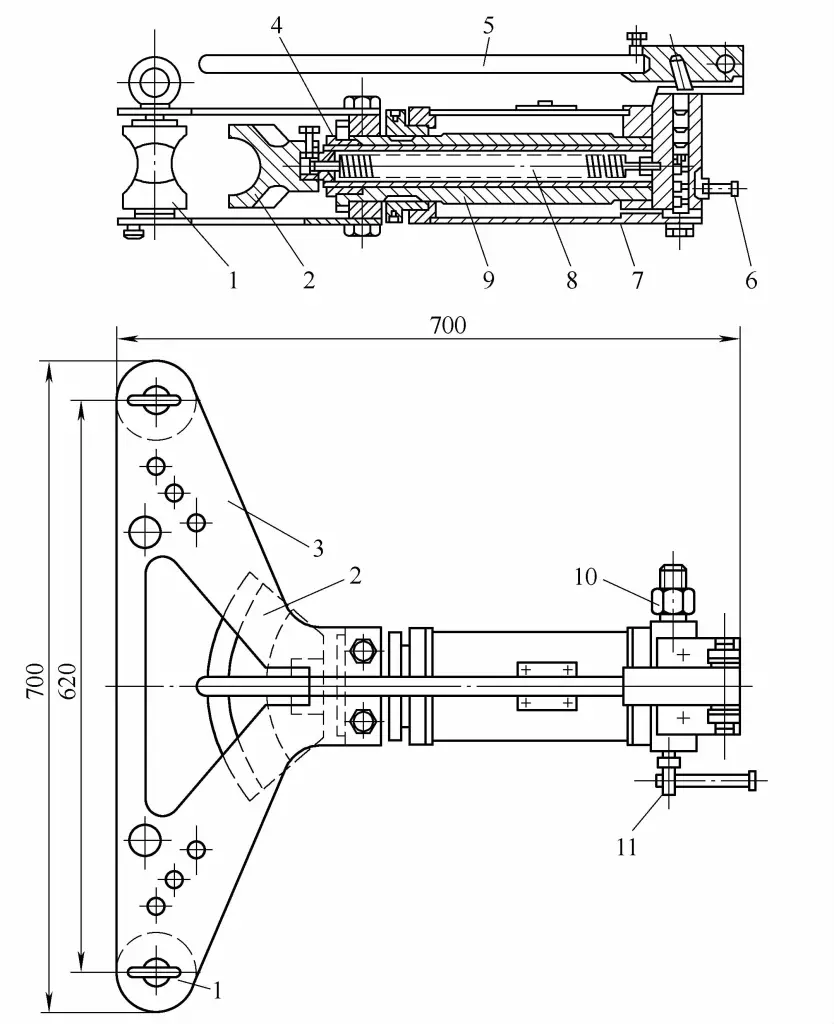

3) Mandrel boru bükücü

Şekil 4-41'de gösterildiği gibi mandrel boru bükücü, Φ32 ila Φ159 mm çapındaki boruları bükebilir. Farklı çaplardaki boruları bükerken, kılavuz tekerlekler, basınç blokları ve farklı çaplarda mandreller kullanılabilir.

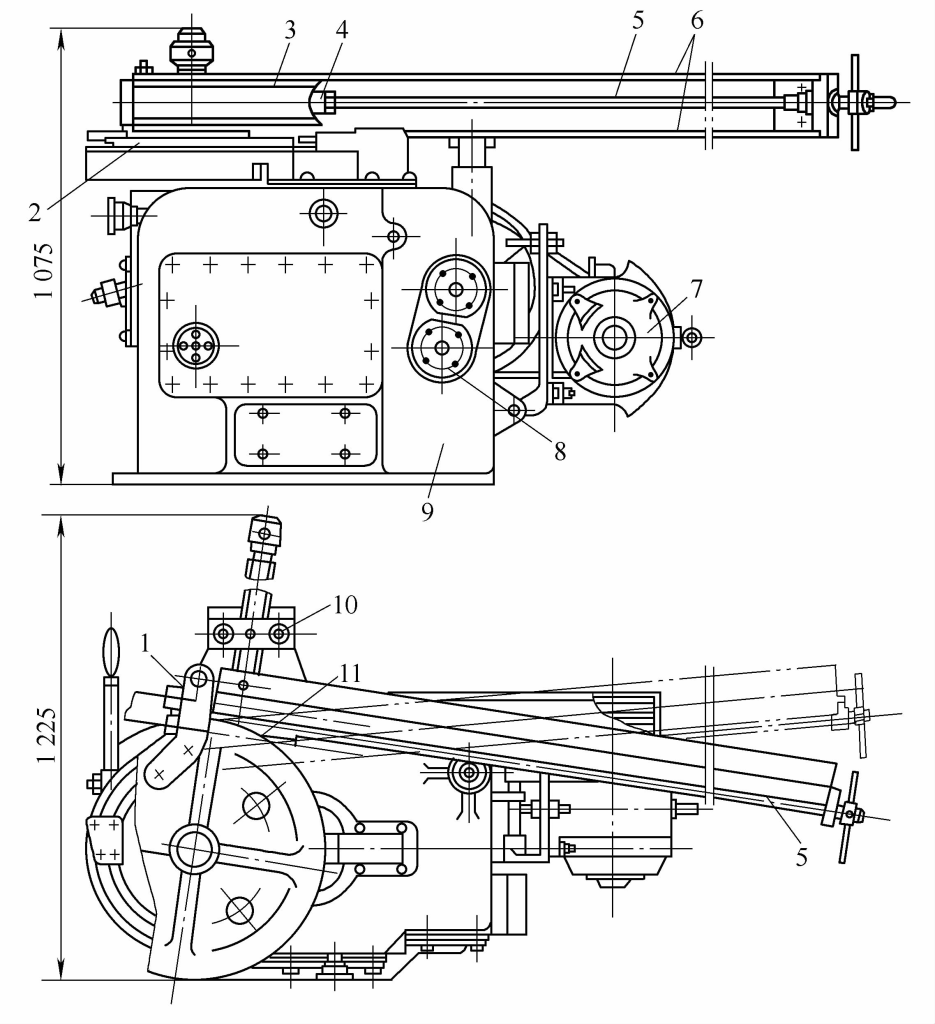

1-Eksantrik kelepçe

2-Döner çalışma masası

3-Bükme kasnağı

4-Mandrel

5-Çekme çubuğu

6-Destek çubuğu

7-Elektrik motoru

8-Dişli çifti

9-Çerçeve

10-Üst çerçeve

11-Basın bloğu

Mandrel bükme makinesi bir çerçeve 9 (çerçeve içinde bir redüktör ile), dönen bir çalışma masası 2, bir bükme kasnağı 3, pres bloğu 11 için bir destek çubuğu 6, bir üst çerçeve 10, bir mandrel 4, bir eksantrik bilezik 1 ve bir elektrik motoru 7 vb. içerir. Bükme makinesi, boş borunun sıkıştırma derecesini ayarlamak için takım tezgahı redüktörünün debriyajını, üst çerçevenin ve pres bloğunun ilerlemesini ve geri çekilmesini kontrol edebilen bir tutamağa sahiptir. Bükme hızı, dişli çifti değiştirilerek ayarlanabilir.

Boruları bükerken, önce mandreli boş boruya yerleştirin ve boş boruyu eksantrik bir kelepçe ile bükme kılavuz tekerleğine sabitleyin. Döner tabla döndükçe, boş boru kademeli olarak bükülerek şekillendirilir. Mandrel, bükme işlemi boyunca sabit kalır ve bükülen parçanın ovalleşmesini önlemek için boru duvarını içeriden desteklemeye yarar. Mandrel boru bükücünün teknik performansı Tablo 4-12'de gösterilmektedir.

Tablo 4-12 Mandrel boru bükücünün teknik performansı

| Teknik Göstergeler | Veri | |||

| Bükülmüş boru çapı/mm | 32~89 | 38 ~108 | 38 ~159 | |

| Bükülmüş borunun maksimum et kalınlığı/mm | 5 | 8 | 8 | |

| Bükme yarıçapı/mm | 85~350 | 75 ~800 | 75 ~1000 | |

| Maksimum bükülme açısı/(°) | Ne zaman bükülme yarıçapı ≤ 400 mm'dir | 180 | 180 | 180 |

| Bükme yarıçapı >400 mm olduğunda | - | 90 | 90 | |

| Bükme kılavuz tekerleği dönüş hızı / (r-min -1 ) | 0.6 | 0.43 | 0.43 | |

| Eşleşen kılavuz tekerlek sayısı | 6 | 9 | 11 | |

| Elektrikli motor gücü/kW | 4.5 | 7 | 2×7 | |

| Ağırlık/N | 16740 | 27340 | 40000 | |

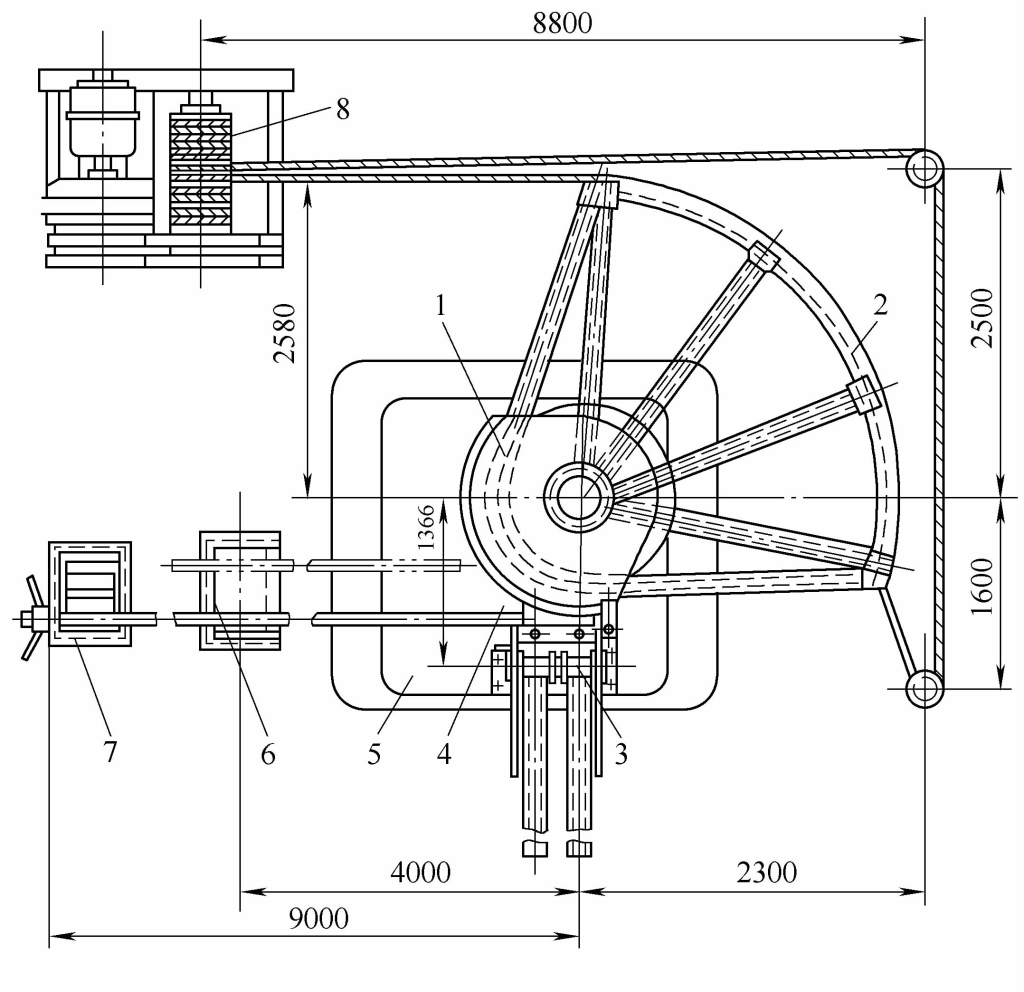

Şekil 4-42'de gösterildiği gibi büyük mandrel boru bükücü, Φ108 ila Φ219 çaplı boruları bükebilir. Makine bir sektörel çekme plakası 2, değiştirilebilir bükme sektörü tekerlekleri 1, boru boş tutucusu 3, mandrel 4, çalışma masası 5, destek 6, mandrel destek çubuğu 7 ve bir elektrikli vinç 8 ile donatılmıştır.

1-Bükülen sektör çarkı

2-Sektörel çekme plakası

3-Boru boş tutucu

4-Mandrel

5-Çalışma Masası

6'lı Braket

7 Çekirdekli Çubuk Desteği

8-Elektrikli Vinç

Boru bükücü için elektrikli vinç tahrik edilir ve sektör çubuğu çelikten çekilir tel halat. Vinç tamburu, biri sarma ve diğeri serbest bırakma için olmak üzere iki parçaya ayrılmıştır. Tambur ters yönde döndüğünde, sektör çubuğu orijinal konumuna geri döner.

Farklı çaplardaki boruları bükerken, ilgili çaptaki bükme sektörü çarkları, kütük tutucular ve mandreller değiştirilebilir.

Bu büyük boru bükücünün teknik performansı Tablo 4-13'te gösterilmektedir.

Tablo 4-13 Büyük Boru Bükücünün Teknik Performansı

| Teknik Göstergeler | Veri |

| Bükülmüş boru çapı/mm | 108,114,133,159,168,219 |

| Bükülmüş borunun maksimum et kalınlığı/mm | 8 |

| Bükme yarıçapı/mm | 4D (D eğriliğin çapıdır) |

| Maksimum bükülme açısı/(°) | 90 |

| Bükme hızı/(m-min-") | 8 ~10 |

| Sırasında elektrikli vincin çekiş kuvveti/kN boru bükme | 50 |

| Boyutlar/m | 11.8 x4.65 x1.3 |

4) Hidrolik Boru Bükücü

Yaygın olarak kullanılan hidrolik boru bükücü Şekil 4-43'te ve teknik performansı Tablo 4-14'te gösterilmiştir.

1-Üst silindir

2-Boru bükme kalıbı

3-Ceket

4-Yay sıfırlama

5 Saplı

6-Yağ nozulu

7-Yağ tankı

8-Piston kolu

9-Hidrolik Silindir

10-Yağ Giriş Nozulu

11-İğneli Valf

Tablo 4-14 Hidrolik Boru Bükücünün Teknik Performansı

| Teknik Göstergeler | Veri | ||

| Bükülmüş boru çapı/mm | 15,20,25 | 25,32,40,50 | 76,89,114,127 |

| Maksimum bükülme açısı/(°) | 90 | 90 | 90 |

| Maksimum piston kolu stroku/mm | 300 | 310 | 530 |

| Maksimum Basınç/MPa | - | 300 | 300 |

| Hidrolik Pres Performans | Manuel pistonlu pompa | Manuel pistonlu pompa veya motorlu pompa | Elektrikli pistonlu pompa |

| El pompasının maksimum basıncı /N | 200 | 230 | - |

| Elektrikli motor gücü/kW | - | - | 2.8 |

| Boru bükme kalıbının bükme sırasındaki dönüş hızı / (mm-s -1 ) | - | - | 4.5 |

| Boyutlar/mm | - | 700 ×700 ×220 | 1500 x1400 x700 |

| Ağırlık/N | 175 | 460 | 6320 |

Not: Borunun duvar kalınlığı 3 ila 7 mm'dir.

(2) Orta Frekanslı İndüksiyonla Isıtma Boru Bükücü

Orta frekanslı indüksiyonlu ısıtma boru bükücüsü, ısıtma, bükme ve soğutma bükme işlemini sürekli olarak gerçekleştirebilen, yaygın olarak kullanılan bir termal bükme ekipmanıdır. Bu tip boru bükücü, mekanik parçanın bükme için sıkıştırma ve kuvvet uygulayan parçaları içerdiği ve elektrikli parçanın motor ve orta frekans jeneratörünü içerdiği mekanik ve elektrikli parçalardan oluşur. Bükme torku uygulama yöntemine bağlı olarak, boru bükücüler iterek bükme ve çekerek bükme tiplerine ayrılır.

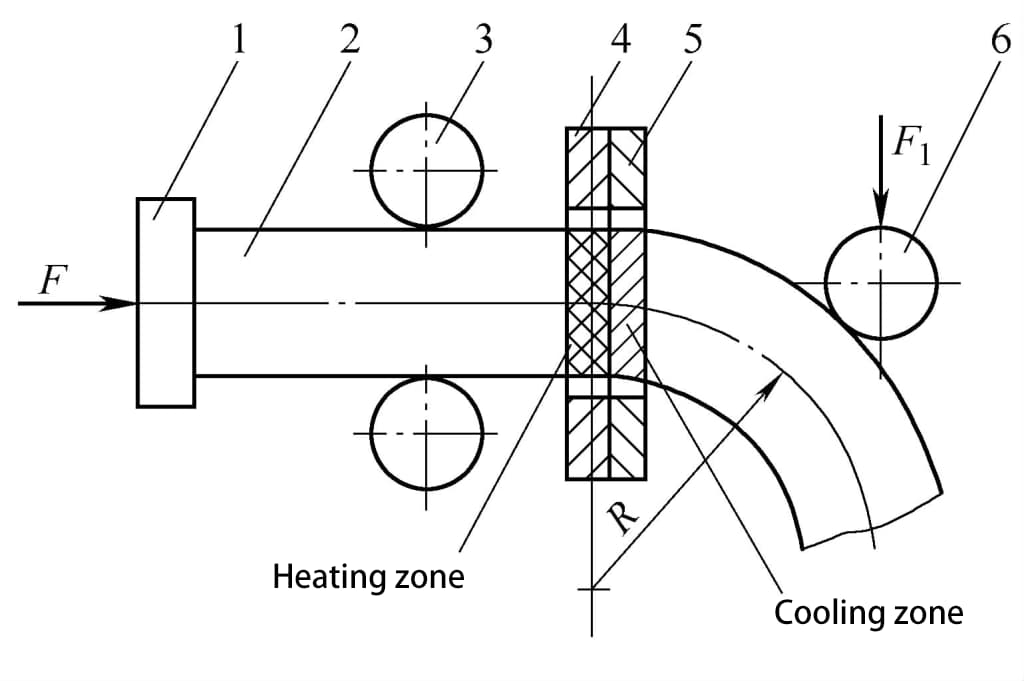

1) İtmeli Bükme Tipi Orta Frekanslı İndüksiyonlu Isıtma Boru Bükücü.

İtmeli bükme tipi orta frekanslı indüksiyon ısıtmalı boru bükücünün çalışma prensibi Şekil 4-44'te gösterilmektedir. Boru boşluğuna eksenel itme F uygulayarak, ısıtarak, bükerek ve soğutma için su püskürterek bükme işlemini tamamlar. Bu boru bükücünün teknik performansı Tablo 4-15'te gösterilmektedir.

1-Transfer bölmesi

2-Boru boş

3-Kılavuz tekerlek

4-Orta frekans indüksiyon bobini

5-Soğutucu

6-Üst tekerlek

Tablo 4-15 Orta Frekanslı İndüksiyonla Isıtma Boru Bükme Makinesinin Teknik Performansı

| Teknik Özellikler | Veri | |

| Boru Bükme Çapı/mm | 952~99 | |

| Boru Et Kalınlığı / mm | <10 | |

| Minimum Bükülme Yarıçapı / mm | 1,5D (burada D virajın çapıdır) | |

| Mekanizmanın ilerleme hızı / (mm-s -1 ) | Boylamsal | 0.3~3 |

| Yanal | 0.2~2 | |

| Uzunlamasına ve enine şanzıman motorlarının gücü/kW | 4.5 | |

| Orta Frekans İndüksiyonlu Isıtma Cihazı | Güç/kW | 100 |

| Frekans/Hz | 2500 | |

| Boyutlar/m | 5. 2 x1. 62 x1. 05 | |

| Ağırlık/kN | 50 | |

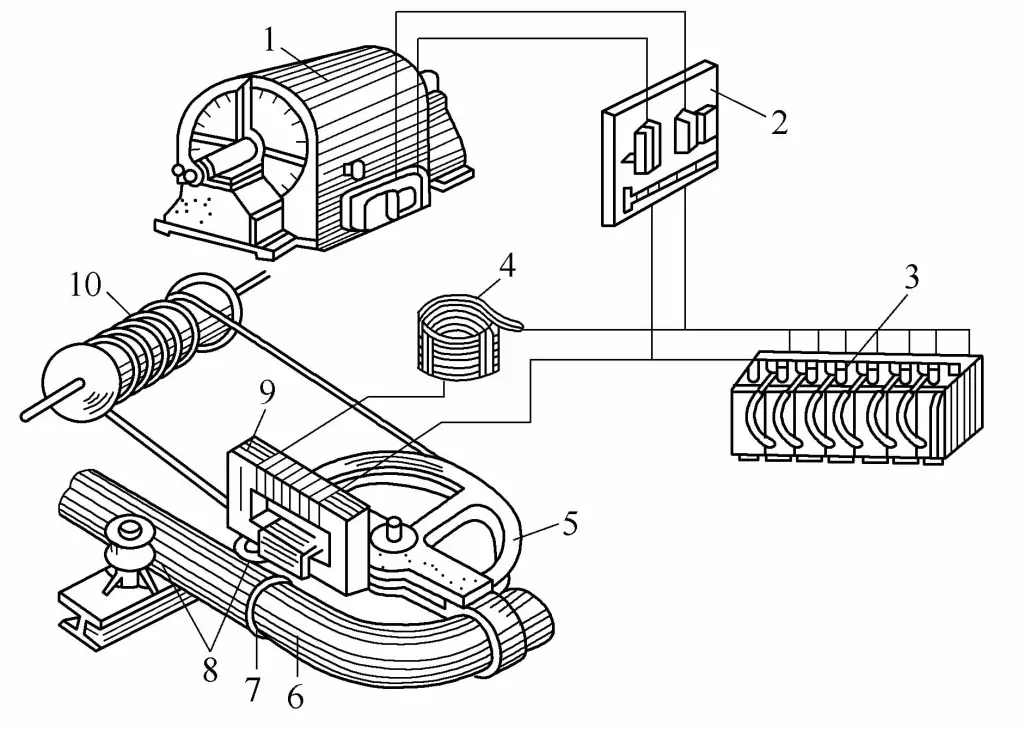

2) Orta frekanslı indüksiyon elektrikli ısıtma boru bükme makinesi.

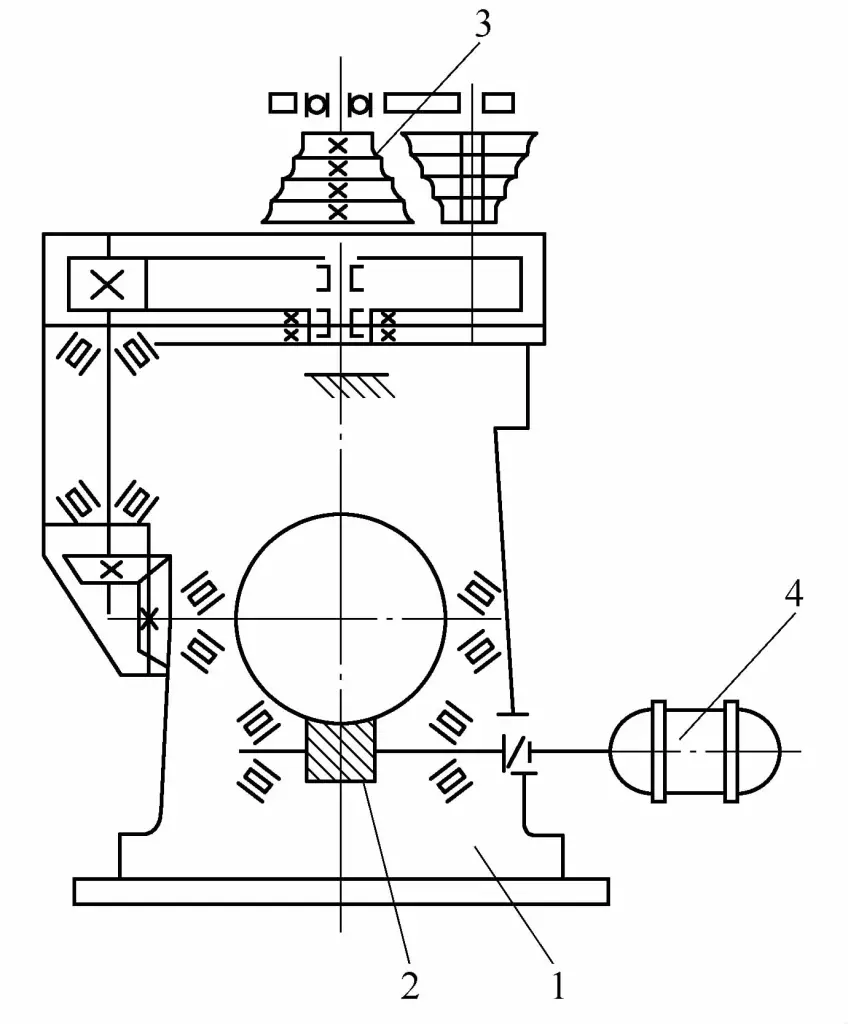

Orta frekanslı indüksiyonlu elektrikli ısıtma boru bükme makinesinin yapı prensibi Şekil 4-45'te gösterilmiştir ve esas olarak kalın duvarlı (30 mm'den az) boru bağlantı parçalarını bükmek için kullanılır. Bu tip boru bükücü, yukarıda bahsedilen itmeli bükme boru bükücüsünden daha basittir çünkü uzunlamasına ve enine üst boru mekanizmaları kurmaya gerek yoktur ve bükme işi, fan şeklindeki diski 5 elektrikli bir vinç 10 ile sürerek tamamlanabilir.

1-Orta frekans jeneratörü

2-Switchboard

3-Pil paketi

4-Reaktör

5-Fan şeklinde disk

6-Boru boş

7-İndüksiyon bobini

8-Kılavuz tekerlek

9-Transformatör

10-Elektrikli vinç

Boruları orta frekanslı indüksiyonlu ısıtma bükücüsü ile bükerken, borunun iç duvarında ısıtma etkisini sağlamak için indüksiyon bobini ile bükümün iç tarafı arasındaki boşluk daha küçük ve dış tarafta daha büyük olmalıdır. İndüksiyonla ısıtmanın genişliği orta frekans gücüne, indüksiyon bobininin genişliğine ve indüksiyon bobininin kütüğe göre konumuna bağlıdır, genellikle yaklaşık 10 ~ 20 mm'dir.

20# çelik borunun orta frekanslı indüksiyon ısıtmalı bükücü ile bükme teknik parametreleri referans için Tablo 4-16'da gösterilmiştir.

Tablo 4-16 20# çelik boru için orta frekanslı bükme teknik parametreleri

| (Dış çap D/mm) x (Duvar kalınlığı t/mm) | Güç tüketimi/kW | Bükme hızı / (mm-s -1 ) | Isıtma sıcaklığı/℃ |

| Φ83×14 | 60~70 | 1~1.2 | 900~950 |

| Φ102×16 | 70~75 | 0.9~1.1 | 900~950 |

| Φ102×22 | 70~75 | 0.8~1 | 900~950 |

| Φ127×19 | 70~75 | 0.8~1 | 900~950 |

| Φ127×28 | 75~80 | 0.6~0.7 | 950 ~1000 |

| Φ159×28 | 80~90 | 0.5~0.6 | 950~1000 |

| Φ180×28 | 90~100 | 0.4~0.5 | 1000~1050 |

Paslanmaz çelik borular orta frekanslı indüksiyon ısıtmalı bükücü ile bükülebilir. Isıtma sıcaklığının 900°C'den düşük olmamasına özellikle dikkat edilmelidir. Bunun nedeni, paslanmaz çeliğin 500~850℃ sıcaklık aralığında uzun süre ısıtıldığında taneler arası korozyona uğrama eğiliminde olmasıdır, bu nedenle paslanmaz çelik borular yalnızca 1100~1200℃ arasındaki sıcaklıklarda soğuk bükülebilir veya sıcak bükülebilir. Paslanmaz çelik boruların orta frekanslı indüksiyon ısıtmalı bükücü ile bükülmesi için bükme teknik parametreleri Tablo 4-17'de gösterilmektedir.

Tablo 4-17 Paslanmaz çelik borular için orta frekanslı bükme teknik parametreleri

| (Dış çap D/mm) x (Duvar kalınlığı t/mm) | Güç tüketimi/kW | Bükme hızı / (mm-s -1 ) | Isıtma sıcaklığı/℃ |

| Φ89 x4,5 | 30~40 | 1.8~2 | 1100~1150 |

| Φ108 x5,5 | 30~40 | 1.2~1.4 | 1100~1150 |

| Φ133×6 | 40~50 | 1~1.2 | 1100~1150 |

| Φ159 x6 | 50~60 | 0.8~1 | 1100~1150 |

| Φ168×13 | 70~80 | 0.8~1 | 1130~1180 |

| Φ102×17 | 80~90 | 0.6~0.8 | 1130~1180 |

2. Rulo bükme makinesi

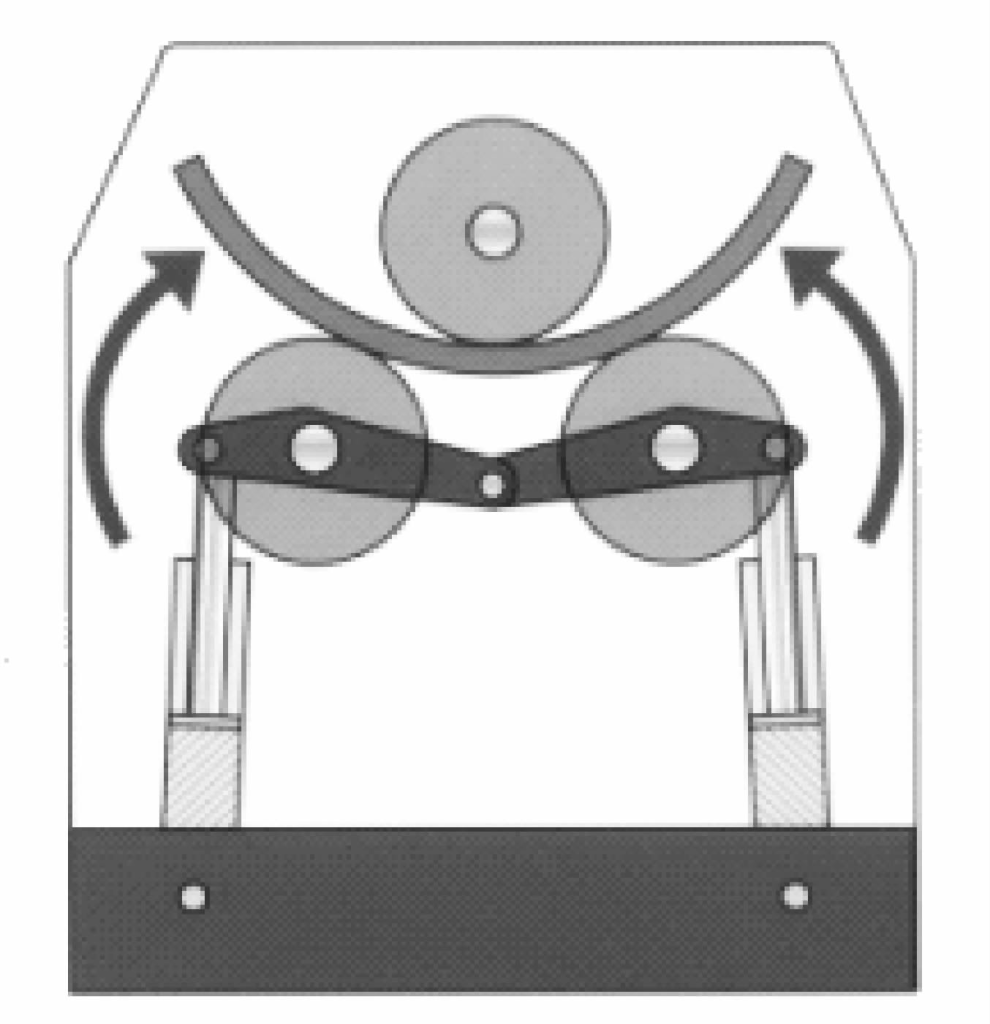

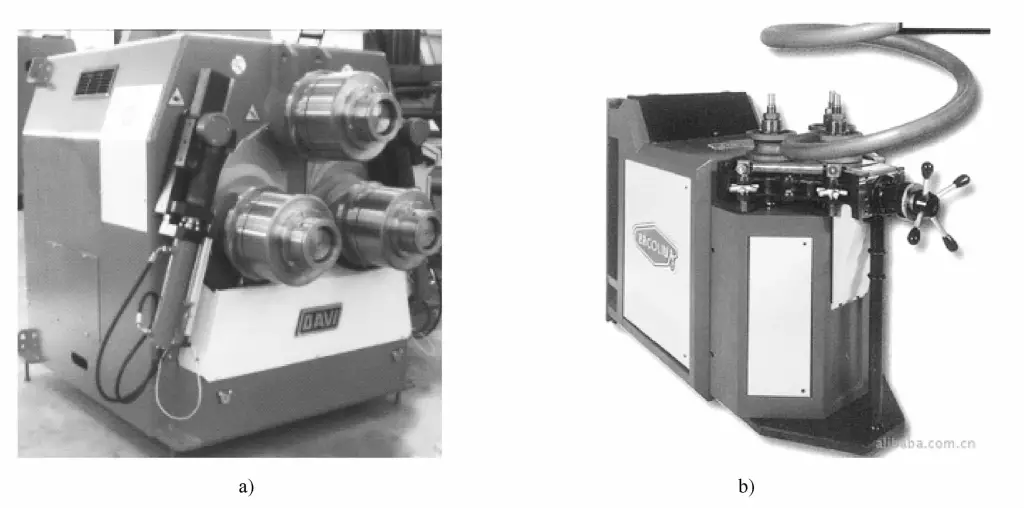

Çalışma prensibi rulo bükme maki̇nesi̇ Şekil 4-46'da gösterilmektedir. Boş boru üç silindir arasına yerleştirilir ve boru, üç silindirin göreceli konumları ayarlanarak farklı eğriliklere sahip boru bağlantı parçaları şeklinde bükülebilir. Rulo bükme makinesi Şekil 4-47'de gösterilmektedir.

a) Yatay rulo bükme makinesi

b) Dikey rulo bükme makinesi

Rulo bükme makinesi esas olarak metal profilleri veya demir, bakır, alüminyum vb. gibi özel şekilli malzemeleri bükmek için kullanılır. Mobilya fabrikalarında dairesel yaylı mobilyaları bükmek için veya demir sanat mühendisliğinde, metal kapı ve pencere fabrikalarında dairesel yaylı demir kapılar ve pencereler veya alüminyum alaşımlı kapılar ve pencereler vb. için yaygın olarak kullanılmaktadır. Boru bükme için CNC teknolojisinin kullanılması, bükme profillerinin çalışmasını daha rahat ve basit hale getirir ve yüksek bükme hassasiyeti avantajlarına sahiptir ve bükülen profillerde daha az deformasyon vardır ve yüzeyde çizik yoktur.

Yaygın olarak kullanılan boru bükme makinesi, üç eksenli bir CNC işleme ekipmanıdır. Rulo bükme makinesi, tekrarlanan bükme yoluyla geniş yarıçaplı bitmiş ürünler elde edebilir. Genel amaçlı işleme makineleri, bazı şekil ve malzemelerin işleme gereksinimlerine uyum sağlayabilir. Tamamen hidrolik ekipman tipi, programlanabilir sekiz program tarafından kontrol edilir ve her program sonsuz sayıda varyasyon kaydedebilir.

Tüm manuel kontrol üniteleri çift hızlı merkez tekerlekler için özel olarak yapılandırılmıştır. Merkez tekerleğin konumu dijital olarak görüntülenir. Bükme hızı 20 ft/dk'ya (yaklaşık 6,10 m/dk) kadar ulaşabilir. Tüm makine modelleri yatay ve dikey olarak çalışabilir. Dişli tahrik mili, herhangi bir boşluk olmadan işlenirken bile hassas ince ayar yapılmasını sağlar.

Koaksiyel dişli tasarımı yağ banyosunu azaltır ve yüksek güç aktarım verimliliği sağlar. Temperlenmiş alaşımlı çelikten yapılmış tahrik mili konik makaralı rulmanlarla donatılmıştır. Düşük voltajlı bir kontrolör kullanılır. Merkez silindirin performansı iyileştirilmiş hidrolik silindiri çerçevenin içine yerleştirilmiştir. Manuel kontrol paneli bir ayak pedalı kontrolörü içerir. Ayarlanabilir silindir sistemi, dönüş durumlarının düzeltilmesini kolaylaştırır. Takım saklama bölmesi makinenin alt kısmına entegre edilmiştir.

Bükme makinesinin özellikleri aşağıdaki gibidir:

1) Genellikle boru çapının 6 katından daha büyük bir bükme yarıçapına sahip büyük yayların ve spiral boruların bükme işlemi için kullanılabilir.

2) Kompakt yapı, yüksek güvenilirlik, kayması kolay değil, boru bağlantı parçalarının kalitesini ve fizibilitesini artırır.

3) Ayarlama ve sıkıştırma ile birlikte üç silindirli kalıpların bir kombinasyonunu kullanarak pürüzsüz iletim, farklı eğriliklerde daireler, yaylar veya spiraller elde edebilir.

4) Kalıp yiv tipi değiştirilerek, köşebent çelik, yassı çelik, yuvarlak borular ve diğer özel şekilli profil profilleri gibi çeşitli metal profiller işlenebilir.

5) Büyük yarıçaplı profillerin bükülmesi, ekstra büyük bükme kalıpları yapmanın dezavantajlarını ortadan kaldırır ve tek kafalı ve çift kafalı bükme makinelerinin yapamayacağı işleri tamamlayabilir.

3. Basın

Pres esas olarak kalıp bükme için kullanılır.

4. 3D Bükme Makinesi

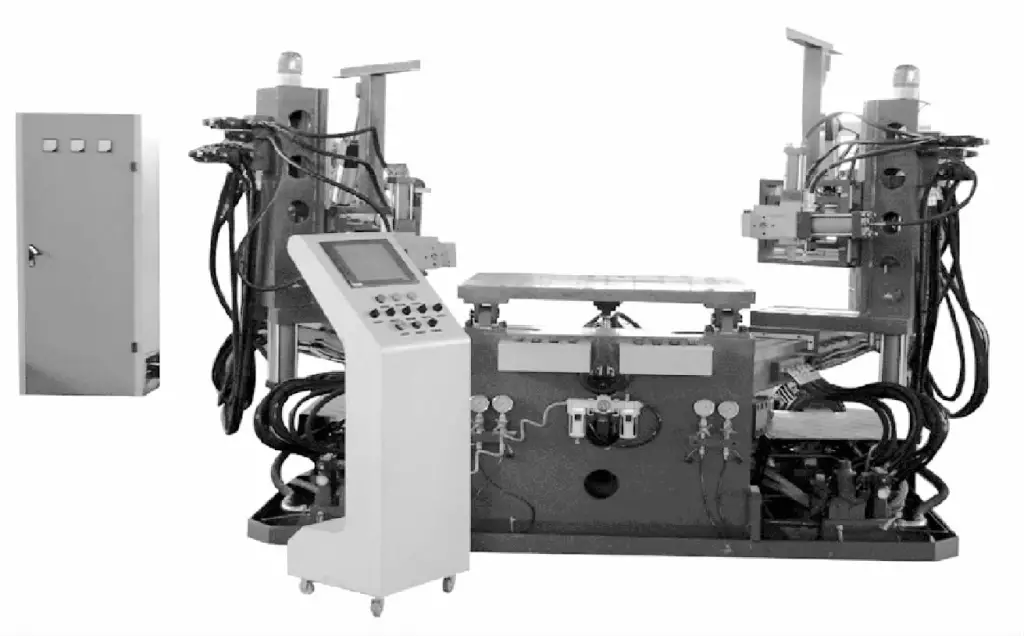

3D bükme makinesi esas olarak araba kapı çerçevelerinin, pencere çerçevelerinin, su kanallarının ve diğer uzamsal olarak kavisli parçaların plastik şekillendirme işlemleri için kullanılır. Elektrik ve hidrolik şanzımanı entegre eden otomatik bir ekipmandır. Şekil 4-48, belirli bir fabrika tarafından üretilen bir 3D bükme makinesini göstermektedir.

Çalışma prensibi: Bu ekipman, iş parçasının işlenmesi ve şekillendirilmesi işini gerçekleştirmek için çeşitli hareketli bileşenleri sürmek için esas olarak hidrolik silindirlere dayanır. Ekipman, her biri 0 ~ 150bar (ayarlanabilir) basınç aralığına sahip 4 hidrolik sisteme bölünmüştür ve sistem basıncının 20% ile aşılmasına izin verir.

Sol ve sağ kolların kaldırma kuvveti, kaldırma torkunu kontrol etmek için orantılı bir tahliye valfi kullanılarak sırasıyla iki 30L / dak hidrolik pompa tarafından kontrol edilir. Ayarlanan basınç ve gerçek basınç sapması yaklaşık 3%'dir ve tekrarlanabilirlik kararlılık katsayısı (20°C-40) 1%'dir. ⊙ ( ⊙ 20°C sıcaklık ve 40% nemde 1%'lik bir hatayı gösterir). Sol ve sağ kollardaki bükme hidrolik silindirleri ve sıkıştırma, döndürme hidrolik silindirleri iki adet 80L/dak hidrolik pompa tarafından kontrol edilmektedir.

Z ekseninin ve çalışma tezgahının kaldırılması sırasıyla 52L/dak ve 30L/dak'lık iki hidrolik pompa tarafından kontrol edilir. İşlenmekte olan ürünün ark gereksinimlerine göre hidrolik pompa motorunun açılıp açılmayacağını seçmek mümkündür, bu da daha iyi enerji tasarrufu için faydalıdır.

Ayrıca, ekipman 8 bağımsız yedek hidrolik arayüz ve 4 bağımsız yedek pnömatik arayüz ile donatılmıştır. Tüm yedek arayüzler, tüm makinenin hidrolik, elektrik ve diğer sistemlerine bağlıdır ve farklı kalıpların gereksinimlerine göre ayarlanabilir.

Ekipman, kalıp değiştirme açısından oldukça basittir. Genel olarak, bir operatörün bir çift sıradan sağlam kalıbı değiştirmesi yaklaşık 2 saat sürer (süre kalıbın basitliğine bağlı olarak değişebilir). Ekipman, birden fazla kalıp setinin bilgilerini depolayabilir ve kalıpları değiştirdikten sonra, üretim için bu kalıp setinin üretim verilerini derhal çağırabilir, hata ayıklama süresini etkili bir şekilde azaltır ve işleme döngüsünü kısaltır.

3D bükme makinesinin teknik parametreleri aşağıdaki gibidir:

1) Çalışma masası yüzeyinin dönüş açısı (-13°~+20°); sol ve sağ salıncak kollarının merkez dönüş açılarının her biri 90°'dir.

2) Sol ve sağ aynalar arasındaki mesafe L=0~3500mm ayarlanabilir ve 600mm'lik bir germe hareketi gerçekleştirebilir.

3) Aynanın merkez yüksekliği H = 1280 ~ 1880mm, doğrusal kızak rayı boyunca 600mm yukarı ve aşağı hareket edebilir.

4) Çalışma masası yüksekliği H 1 =1200mm.

5) Hidrolik güç 20MPa, motor gücü 15kW × 3.

II. Yardımcı ekipmanların sınıflandırılması

Boru için yardımcı ekipman uydurma şekillendirme, yaygın olarak kullanılan freze işleme ekipmanı, delik işleme ekipmanı, testere kesme işleme ekipmanı, plazma kesme işleme ekipmanı ve lazer tüp kesme ekipmanı olan boru kesme ekipmanını içerir.

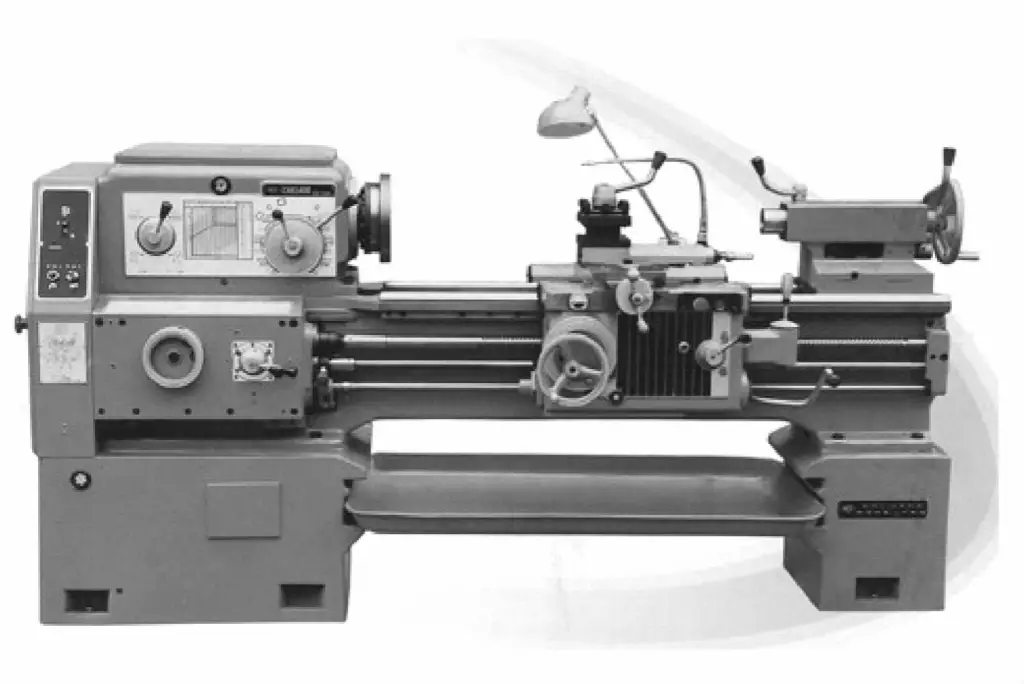

1. Değirmen işleme ekipmanları

Frezeleme işlemi esas olarak yapısal boru bağlantı parçalarının üst üste binmeleri arasındaki nispeten basit düzensiz şekillendirme yüzeylerini işlemek için kullanılır. Sahada kullanılan işleme ekipmanı temel olarak freze makineleri, torna tezgahları ve CNC freze makineleri, torna tezgahları vb. içerir. Yatay torna Şekil 4-49'da ve dikey freze makinesi Şekil 4-50'de gösterilmiştir.

2. Delik İşleme Ekipmanları

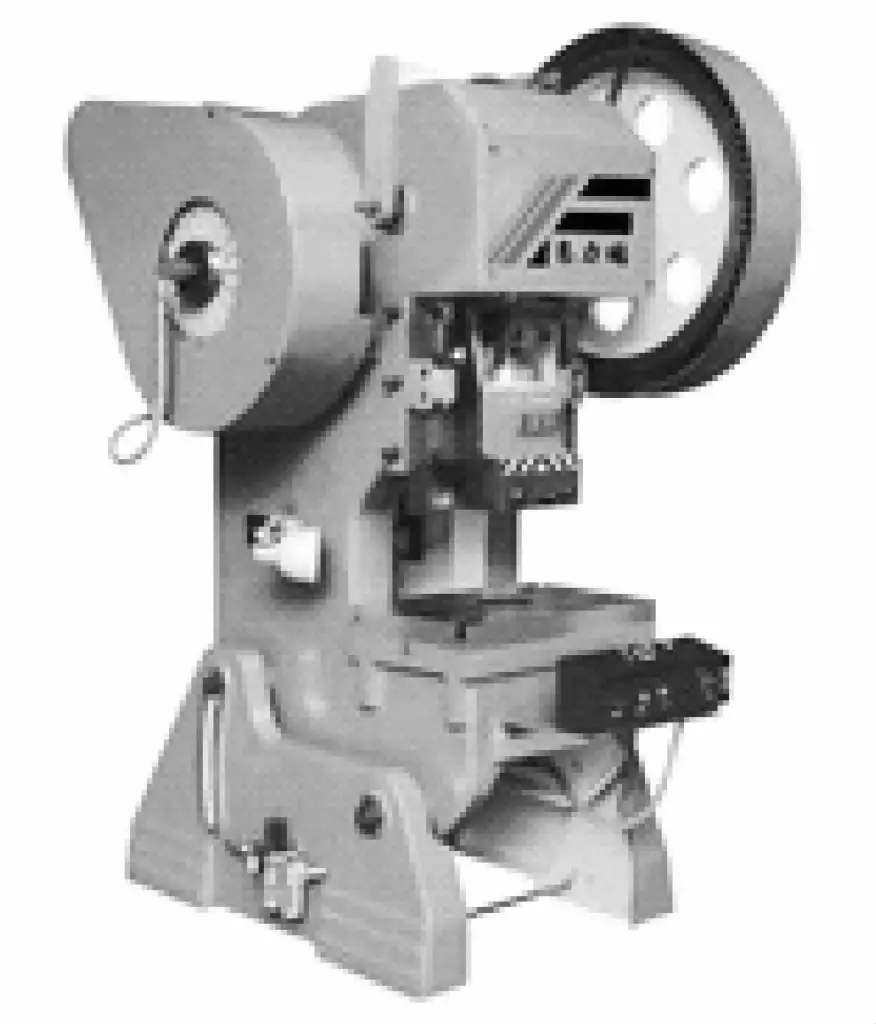

Delik işleme ekipmanı esas olarak boru bağlantı parçaları üzerindeki akış boya deliklerini, montaj deliklerini, tapa kaynak deliklerini, işlem deliklerini vb. işlemek için kullanılır. Üretimde kullanılan işleme ekipmanı radyal delme makineleri, delme makineleri vb. içerir. Radyal delme makinesi Şekil 4-51'de ve pres Şekil 4-52'de gösterilmiştir.

3. Testere İşleme Ekipmanları

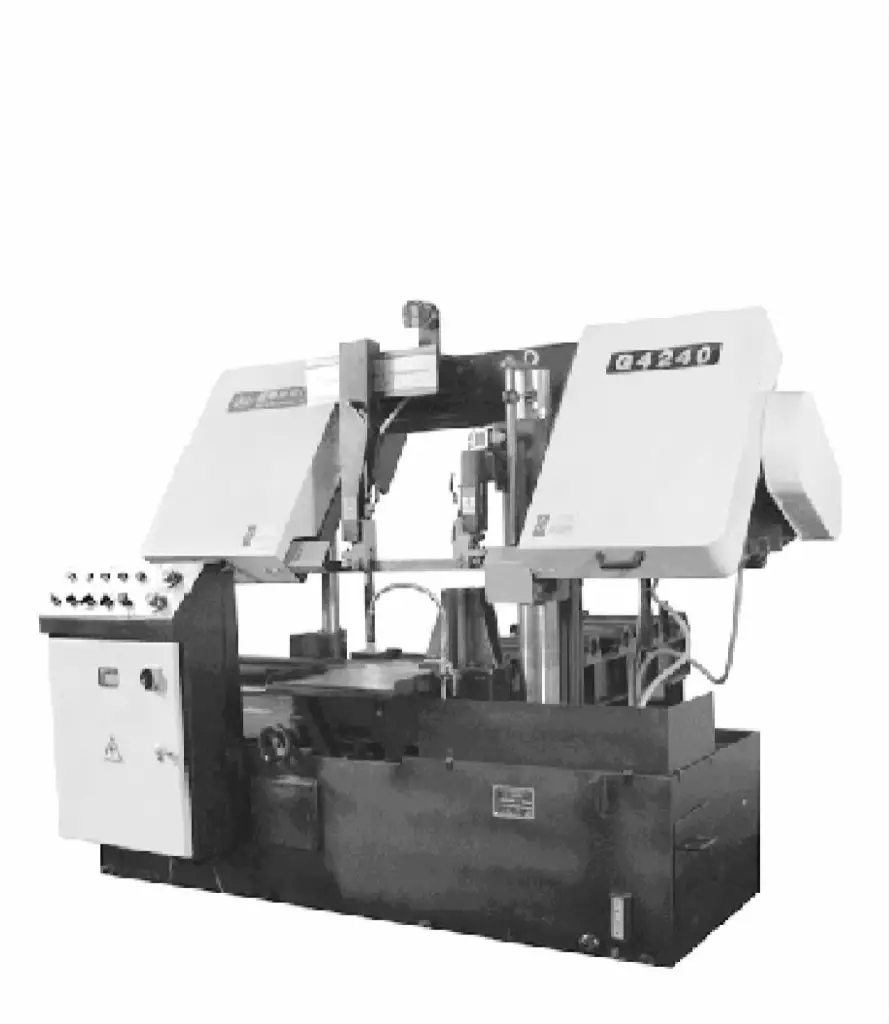

Testere işleme ekipmanı esas olarak boru bağlantı parçası şekillendirmeden önce boş malzemeyi ve bükme işleminden sonra fazla malzemeyi kesmek için kullanılır. Üretimde kullanılan işleme ekipmanı metal daire testereler (Şekil 4-53) ve şerit testereler (Şekil 4-54) vb. içerir.

4. Plazma Kesim İşleme Ekipmanları

Plazma kesim, frezelemeye kıyasla rahatlığı ve kullanım kolaylığı nedeniyle çoğunlukla daha karmaşık yüzeylerin işlenmesinde kullanılır. Sahada kullanılan kesme işleme ekipmanı şunları içerir plazma kesme maki̇neleri̇. Ancak, gelecekteki gelişme trendlerinde yerini talaşlı kesime bırakması kaçınılmazdır.

5. Lazer Boru Kesme Ekipmanları

Lazer tüp kesme ekipmanı metal tüpe ayrılmıştır lazer kesim boru kesimine adanmış makineler ve hem metal borular hem de plakalar için lazer kesim makineleri. Endüstri genellikle standart olmayan lazer kesim makinesi Yuvarlak boru kesişen hatların kesim işlemi için daha uygun olan metal lazer kesim makineleri artı boru döndürme cihazlarına sahip modeller.

Artık Amada tarafından üretilen lazer tüp kesme makineleri gibi kare tüplerin kesim işlemine kademeli olarak uygulanmaktadır. BLM tarafından üretilen lazer boru kesme makineleri gibi, kesme lazer kafasının dönme ve doğrusal hareketi ve yükleme ve boşaltma için robot konumlandırma ile boru parçalarının konumlandırılmasını tamamlayanlar da vardır.

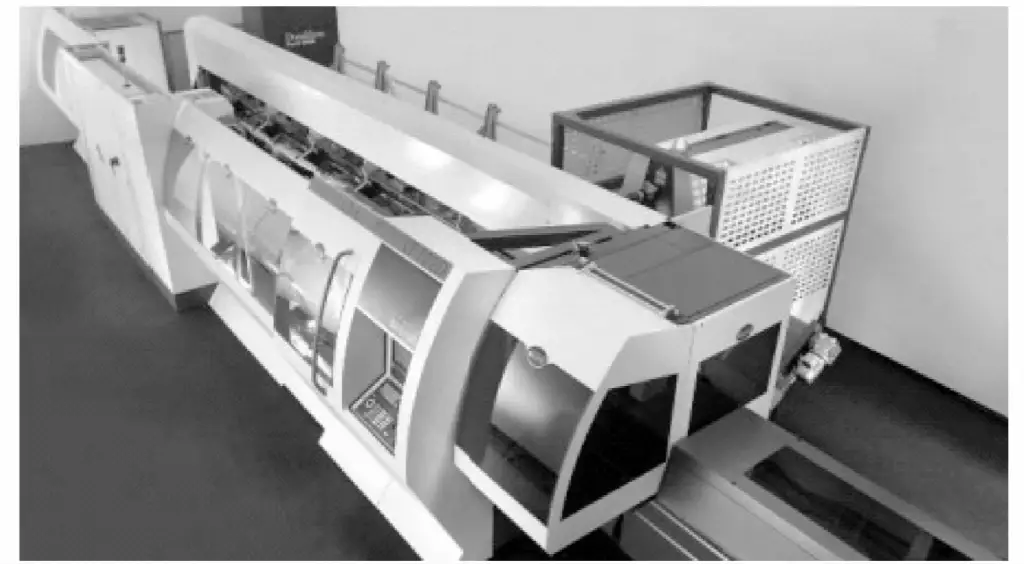

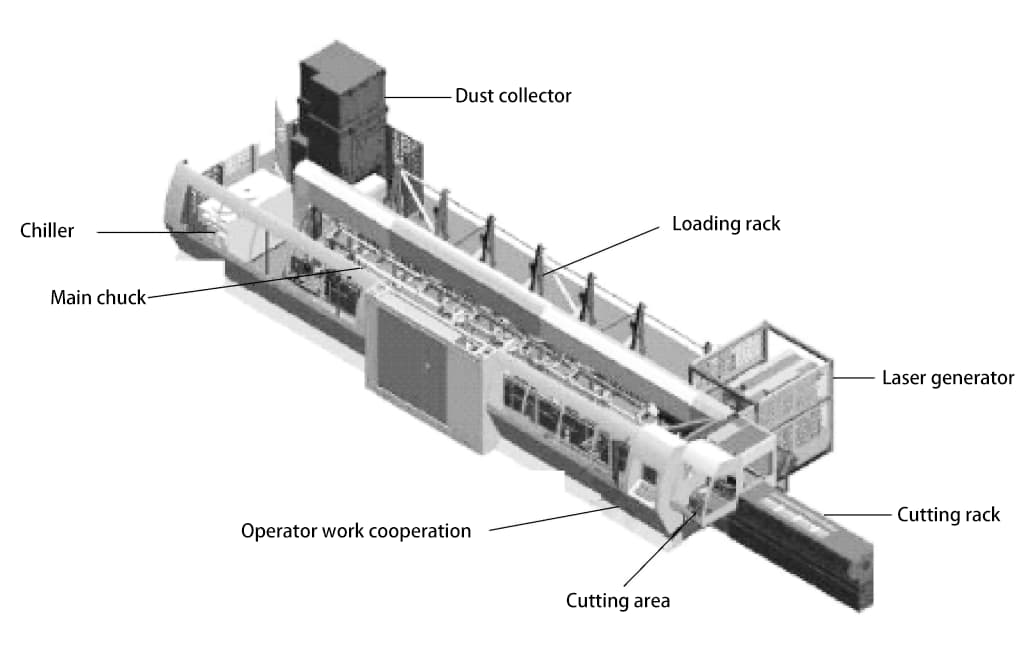

İtalyan BLM Group'un Adige tüp lazer kesim makinesi LT823D (bkz. Şekil 4-55) teknik açıdan gelişmiş bir tüp lazer kesim makinesidir.

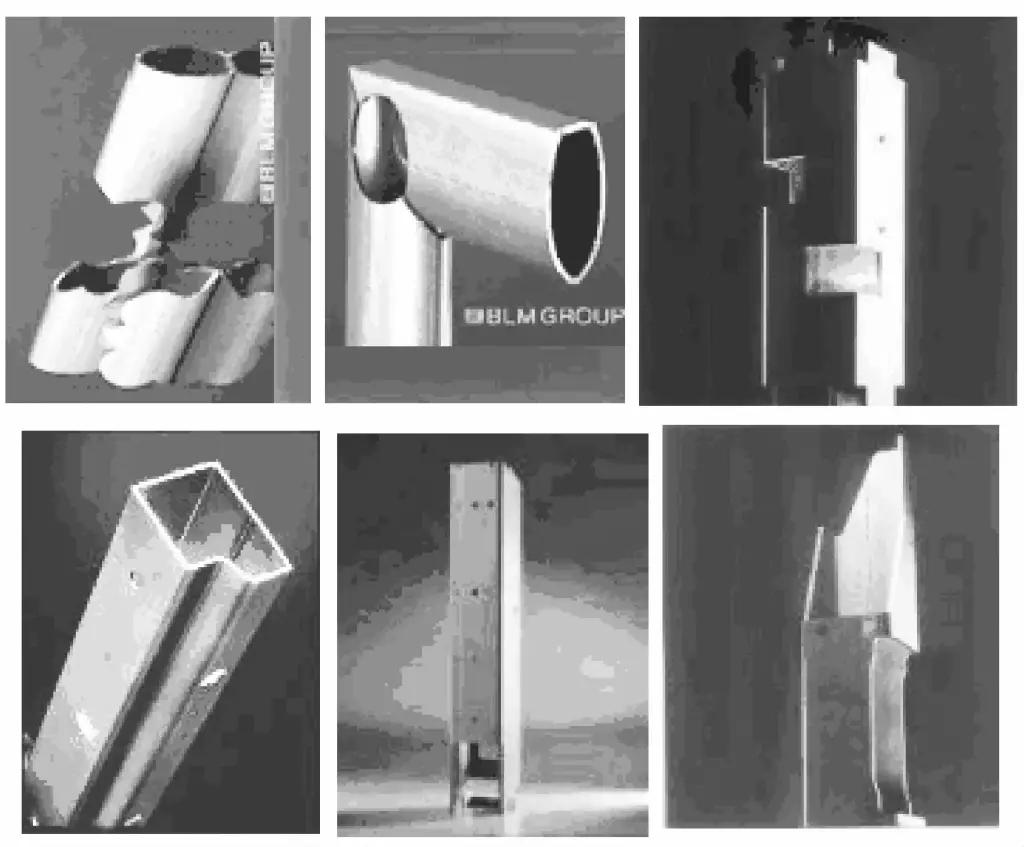

Zarif bir şekilde üretilen çok eksenli (döner kafa dahil) tam CNC tüp lazer kesim makinesi, geleneksel tüp işleme tekniklerini aşarak pazarda rekabet avantajına sahiptir. Şekil 4-56'da bu ekipmanı kullanan boru parçalarının kesim işlemi ve şekil 4-57'de LT823D ekipmanının bileşimi gösterilmektedir.

LT823D kesme makinesi, geleneksel işleme prosedürlerinin yerine tek parçalı lazer kesimi kullanarak geleneksel boru işlemenin (boru boyutlandırma, delme, frezeleme, taşlama ve delme gibi) çeşitli süreçlerini ve prosedürlerini tek bir işlemde birleştirir. Doğrudan ve dolaylı işçiliği azaltır; aynı zamanda boruların lazerle kesilmesi ürün kalitesini ve hassasiyetini artırır ve geleneksel işleme fikstürlerini ve işleme öncesi kurulum süresini azaltır.

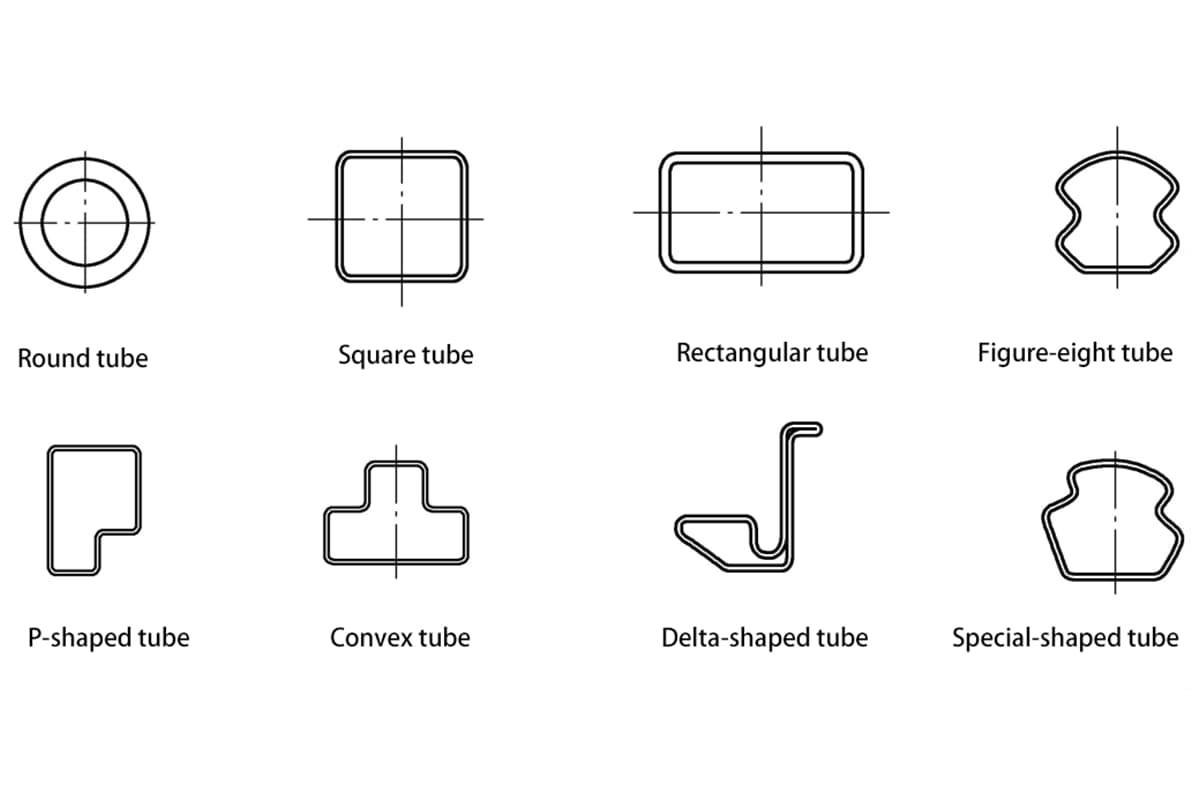

Ekipman işleme kapasitesi: Yuvarlak boruları, kare boruları, dikdörtgen boruları ve seçici olarak köşebent, I-kiriş ve yassı demir dahil olmak üzere diğer özel şekilli boruları işleyebilir. Uygun lazer kesim yardımcı gazlarının etkisi altında, ekipman ayrıca karbon çeliği, alaşımlı çelik, paslanmaz çelik ve alüminyum alaşımlı boruları kesebilir ve işleyebilir.

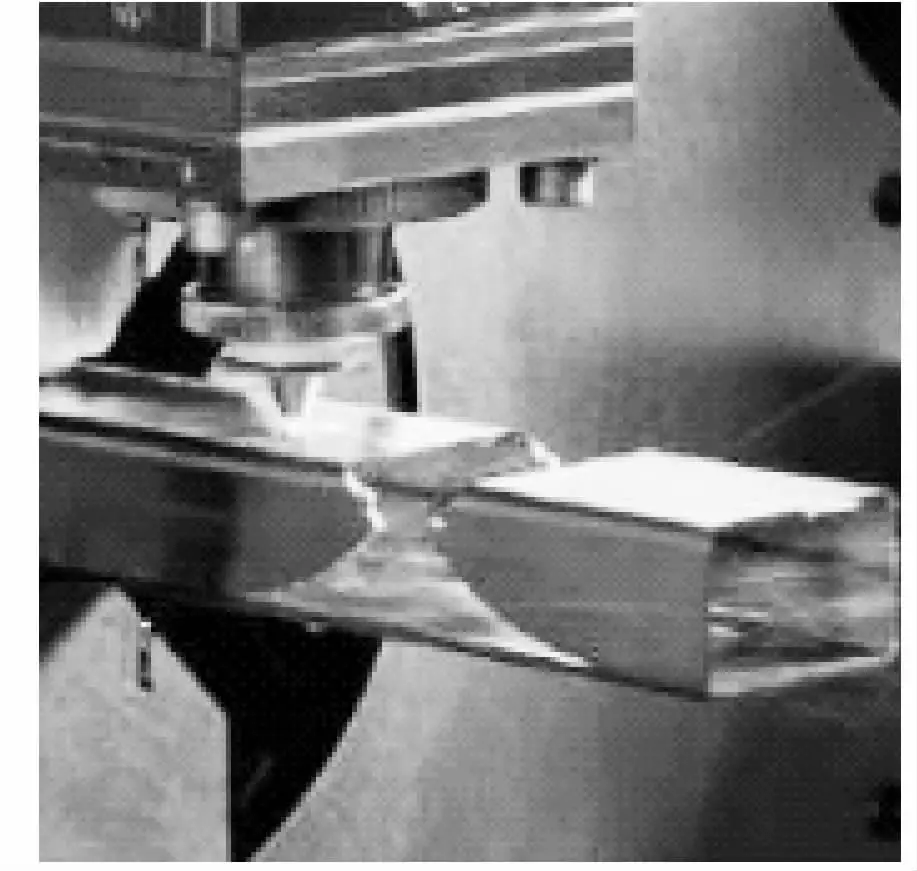

Şekil 4-58'de gösterilen kesme etkisi ile takım armatürleri, boru yapımı, boru işleme, tıbbi cihazlar, inşaat ekipmanları vb. gibi tarımsal ve endüstriyel ürünlere evrensel olarak uygulanabilir.

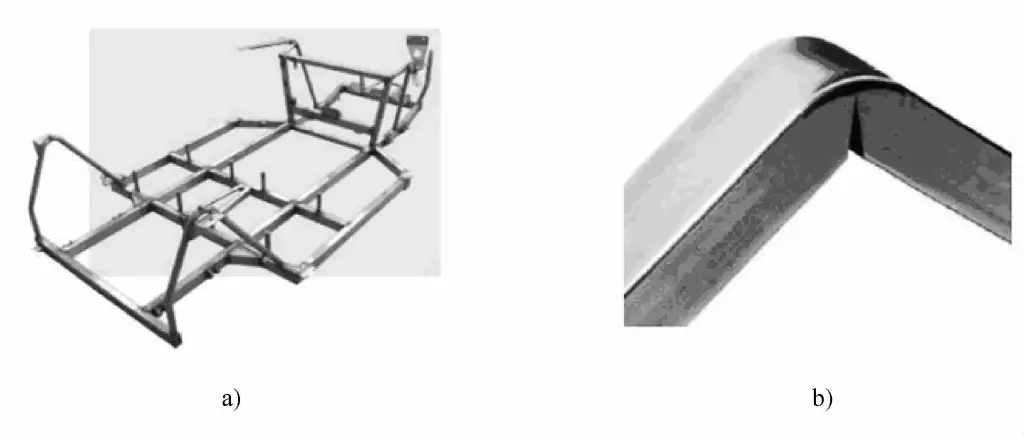

LT823D boru lazer kesim makinesinin takım fikstürü Şekil 4-59a'da gösterilmektedir ve Şekil 4-59b'de boruların bükülmesi için kesme işleminin bir örneği gösterilmektedir.

a) Takım fikstürleri

b) Boruları bükmek için kesme işlemi

Lazer kesim, boruyu kesmeden önce yüksek işleme hassasiyeti gerektirdiğinden, Yituo Şirketi çoğunlukla şekillendirilmiş boru bağlantı parçalarının yüzey işlemesini kullanır, bu nedenle benimsenen kesme şeması, boruları kesmek ve boruları oymak için daha uygun olan bir kesme tezgahı ile birleştirilmiş bir robotla lazer kesimdir.

Boru lazer kesim makinesi, petrol boru hattı ekipmanı, endüstriyel metal boru oyma ve boru duvarlarında özel şekillerin işlenmesi ihtiyaçları için tasarlanmış ve üretilmiştir. Metal boru lazer kesim makinesi aşağıdaki avantajlara sahiptir:

1) Yüksek kaliteli kesim, minimum deformasyon, pürüzsüz ve güzel görünüm.

2) Hızlı kesme hızıyüksek verimlilik, düşük maliyet, güvenli çalışma ve istikrarlı performans.

3) Yüksek kesme hassasiyeti için ithal servo motorlar ve kılavuz iletim mekanizmaları kullanır.

4) Basit ve rahat kullanım ile çeşitli şekillerin veya metinlerin esnek tasarımına ve işlenmesine olanak tanıyan profesyonel yazılım kullanır.

5) Lazer ışını, zaman veya uzamsal ışın bölme işlemine tabi tutularak birden fazla istasyonda çok ışınlı işleme veya sıralı işleme olanağı sağlar.

6) Aynı ekipman sadece kesimi tamamlamakla kalmaz, aynı zamanda lazer kaynağı işlevlerini de yerine getirebilir.