Boru bükme teknolojisi, gemi yapımı, petrokimya ve diğer endüstrilerin yükselişiyle birlikte gelişmiştir. Son yıllarda motosiklet, bisiklet ve metal mobilya sektörlerinde hızlı bir gelişme görülmüştür.

Eğrilik ve Bükme Yöntemleri

Eğrilik

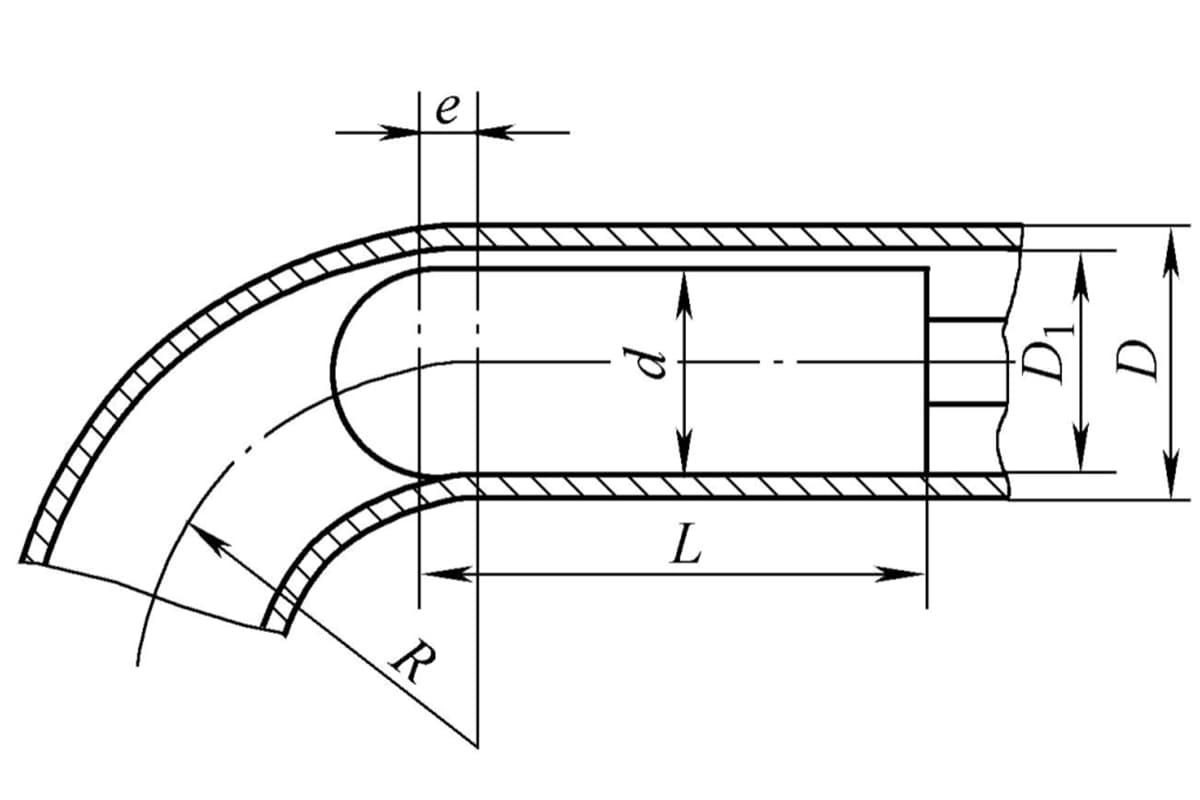

Boru bükülmesinde, borunun bükülme yönündeki genişliğinin yarısının bükülme yarıçapına oranı eğrilik olarak tanımlanır.

Nerede?

- D - tüp çapı (mm)

- B - dikdörtgen borunun bükülme yönündeki genişliği (mm)

B veya D ne kadar büyükse ve R ne kadar küçükse eğriliğin o kadar büyük olacağı açıktır.

Bükme Yöntemleri

Boru bükme teknikleri yöntemine göre döner bükme, iterek bükme, presle bükme ve rulo bükme; sıcaklığa göre soğuk bükme ve sıcak bükme; ve bir mandrelin varlığına göre mandrel bükme ve serbest biçimli bükme olarak sınıflandırılabilir.

Boru Bükme Görünümü ve Minimum Bükme Yarıçapı

Boruların bükülmesi sırasında, deformasyon bölgesinin dış tarafındaki malzeme teğetsel gerilmeye maruz kalır ve uzar, iç taraftaki malzeme ise teğetsel sıkıştırmaya maruz kalır ve kısalır. Birincil belirtiler, uzama nedeniyle dış taraftaki tüp malzemesinin incelmesidir ve uzama malzemenin uzama oranını aşarsa, tüp yırtılır.

İç kısımda, sıkıştırma fazla malzemeye yol açar; bu fazlalık malzemenin sünme kapasitesini aşarsa, bükülmüş borunun iç tarafında buruşma meydana gelir. Boru bükme kalitesini sağlamak için, deformasyon derecesini kabul edilebilir bir aralıkta kontrol etmek çok önemlidir.

Boru bükme sırasında izin verilen deformasyon derecesi olan bükme deformasyon limiti, malzemenin mekanik özellikleri, boru bağlantı parçalarının yapısal boyutları, et kalınlığı ve bükme işlemi gibi faktörlere bağlıdır. Tablo 3-11'de minimum deformasyon bükülme yarıçapı Düşük karbonlu çelik için, duvar kalınlığının çapa oranının 0,1'den büyük olduğu varsayılır.

Tablo 3-11: Düşük Karbonlu Çelik Borular için Minimum Bükme Yarıçapı (t/D ≥ 0,1)

| Bükme Yöntemleri | Minimum Bükülme Yarıçapı | Bükme Yöntemleri | Minimum Bükülme Yarıçapı |

| Döner Bükme | (2 ila 2,5) x Çap | Pres Bükme | ≥16D |

| Pres Bükme | (2,5 ila 3) x Çap | Rulo Bükme | 12D |

İnce Duvarlı Boru Bükme Kalıplarının Seçimi

1) Yüksek eğriliğe (B/R) ve 0,2'nin üzerinde t/B oranına sahip çelik borular için, bükme veya dirsek işleme için itmeli bükme yöntemi kullanılır.

2) Küçük bir eğriliğe (B/R) ve küçük bir merkezi yay açısına sahip iş parçaları için, üst ve alt kalıplarla bir pres bükme yöntemi düşünülebilir. Presle bükme tipik olarak t/B > 0,1 gerektirir.

3) Küçük bir eğriliğe (B/R) ancak büyük bir merkezi açıya sahip iş parçaları için, basit bir boru bükücüde bükme tavsiye edilir. Mandrel kalıbına bağlı basit bir boru bükücünün sıkıştırma mekanizması, hidrolik boru bükücü gibi döner kolun uzunluğu ile sınırlı değildir.

4) Büyük bir R bükme yarıçapına ve aynı zamanda büyük bir merkezi açıya sahip iş parçaları için, şekillendirme için üç silindirli bir bükme makinesi kullanılabilir. Kalıplar basit ve çok yönlüdür. Halka şeklindeki iş parçaları aynı anda birden fazla halka şeklinde bükülebilir ve daha sonra ayrı parçalar halinde kesilebilir.

5) R bükme yarıçapı 350 mm'den az olan iş parçaları için, hidrolik boru bükücüde sarma yöntemi düşünülebilir. Bunun nedeni, flanş dahil olmak üzere mandrel çarkının maksimum çapının ≤800 mm olmasıdır, bu da standart bir torna tezgahında işlenebilir ve malzeme maliyetlerini ve buna bağlı olarak toplam maliyeti önemli ölçüde azaltır.

Büyük üretim hacimleri ve güçlü işleme kabiliyetleri ile R bükme yarıçapı 1000 mm'ye çıkarılabilir. Birkaç yerli üretici artık 1000 mm bükme yarıçapına sahip otomatik boru bükücüler üretebilmektedir.

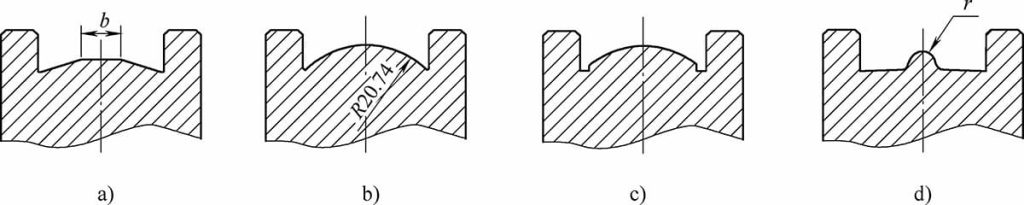

6) Dikdörtgen boru bükme kalıplarının tasarımında, 2,5 ≤ R/B ≤ 10 olduğunda, sarma yöntemine ek olarak, mandrel çarkının çalışma yüzeyinin çıkıntı yapması veya boru boşluğunun kum veya diğer dolgu maddeleriyle doldurulması gibi diğer yardımcı araçlar da dikkate alınmalıdır.

Bunun nedeni, yüksek eğrilikli bükmede, zincir tipi mandrel kullanımı dışındaki yöntemlerin deformasyondan sonra borunun iç ve dış çaplarının tam olacağını garanti edememesi ve zincir tipi mandrellerin işlenmesinin çok pahalı olmasıdır.

7) Bükme kalıpları seçilirken, t et kalınlığının bükme yönündeki dikdörtgen borunun B genişliğine oranı da dikkate alınmalıdır. Daha büyük bir oran şekillendirmeyi kolaylaştırırken, daha küçük bir oran şekillendirmeyi zorlaştırır.

Yukarıdaki seçim yöntemleri, ikincisi hariç, ≥0,05'lik bir t/B oranına dayanmaktadır. Şekil 3-73, solda sarı kumla doldurulmuş çıkıntılı bir mandrel çarkı ile ve sağda kumsuz bükme etkisini göstermektedir. Bükme koşulları: dikdörtgen tüp boyutu 30mm×20mm×1mm, bükme yönündeki genişlik 20mm, bükmeden sonra tüpün merkez hattının yarıçapı 60mm, sarı kumun nem içeriği yaklaşık 1.5%.

Dikdörtgen Boru Bükme Modelinin Çekirdeğindeki Çıkıntı Yüksekliğinin Hesaplanması

Çekirdek Tekerlek Çıkıntı Yüksekliğini Hesaplama Formülü

Dikdörtgen borular genellikle akışkanlar için kanal olarak kullanılmaz, daha çok bina aksesuarlarının destek yapılarında kullanılır. Genel olarak, sadece dış çap ve iki yan yüzeyin düzgün görünümü istenirken, iç yüzeylerdeki deformasyon üzerinde durulmaz. Bu yaklaşım, görünür yüzeylerde kırışmayı önleyecek tedbirlerin alınmasına olanak tanır.

Kare ve dikdörtgen borular için bükme modelinde çıkıntılı bir göbek çarkının kullanılması, yanak kırışmasını önlemek için etkili bir araçtır. Uzun süreli uygulama ve veri birikimi sayesinde, çıkıntının yüksekliğinin hesaplanabileceği bulunmuştur. Temel fikir, borunun orta hattı içindeki basınç deformasyonu miktarını çekirdek çıkıntısının yüksekliğine dönüştürmektir.

Hesaplama aşağıdaki gibidir:

Orta hat içindeki basınç deformasyon katsayısının orta hat içindeki deformasyon genişliği ile çarpımı, eksi malzemenin doğal koşullar altındaki sünme kabiliyeti (doğal koşullar, herhangi bir pozitif veya negatif basınç olmaksızın oda sıcaklığını ifade eder) ve karşılaştırma değeri (karşılaştırma değeri, malzemenin kalınlığının basınçsız kenar koşulları altındaki deformasyon çapına oranını, yani malzemenin doğal sünme kabiliyetini ifade eder).

İki ile çarpılarak elde edilen değer, tüpün sıkıştırılmış kenarı düz bir çizgiden bir eğriye geçerken artan uzunluğu temsil eder.

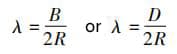

Boruda kırışıksız bir bükülme için denge koşulu şudur:

Formülde,

- L - sıkıştırma deformasyonu (mm);

- R - bükülme yarıçapı (mm);

- t - tüpün duvar kalınlığı (mm);

- B - borunun bükülme yönündeki genişliği (mm).

Hesaplanan değer sıfırı aşarsa, bir mandrel çıkıntısı ayarlamak gerekir.

Bu noktada, hesaplanan sonuç mandrel çarkının çalışma hattı uzunluğuna eklenerek düz segment bir yaya dönüştürülebilir. Ortaya çıkan yay çok yüksekse ve borunun her iki tarafındaki duvarların şekillendirilmesini etkiliyorsa, her bir yan duvardan (2-4)t çentik açılarak iyi bir etki elde edilebilir (bkz. Şekil 3-74c).

Hesaplama yoluyla, malzeme sünmesi değerinin (2t/B×0.03) aslında oldukça küçük olduğunu biliyoruz. Kalınlığın nispeten düşük olduğu durumlarda, hesaplanan sonucu uygun şekilde yuvarlamak yeterlidir.

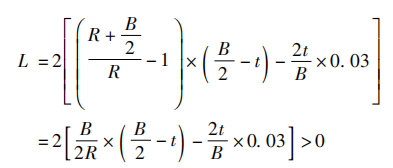

Mandrel Tekerlek Çıkıntı Stilleri

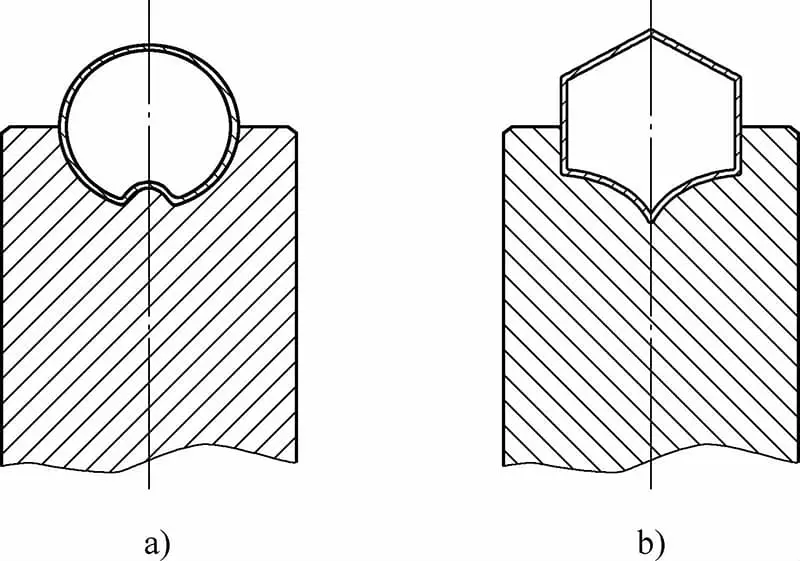

Mandrel çarkı çıkıntısının kesit şekli trapezoidal (bkz. Şekil 3-74a), yay şeklinde (bkz. Şekil 3-74b, c) veya yarı dairesel (bkz. Şekil 3-74d) olabilir. Bu üç şekil, sırasıyla küçükten büyüğe değişen eğriliklere sahip iş parçalarını bükmek için uygundur.

Prototip aşamasında, mevcut düz tabanlı maça çarkları kullanılarak, deneme kalıplaması için uygun yükseklikte çelik şeritler veya uygun çapta yuvarlak çelik çubuklar yapıştırılabilir. Veri toplandıktan sonra, çekirdek tekerleklerin modifiye edilmesi verimliliği önemli ölçüde artırabilir. Bu hesaplama yöntemi, dış düzlemin görünüm yüzeyi olarak hizmet ettiği dikdörtgen borular için çok uygundur.

Uygulamasını yuvarlak ve altıgen boruların bükülmesinin yanı sıra rulo şekillendirme Şekil 3-75'te gösterildiği gibi, kare tüplerin eşit derecede anlamlı ve etkilidir.

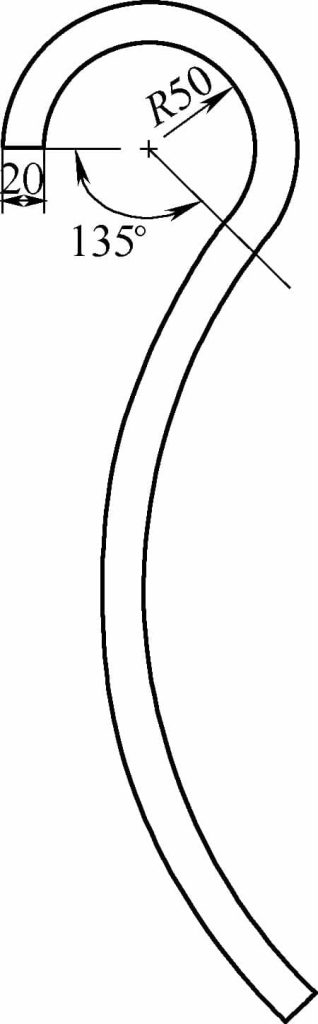

Örneğin, 20 mm x 30 mm dış boyutlara ve 1 mm et kalınlığına sahip, 20 mm genişlik boyunca R=50 mm yarıçapa bükülmüş dikdörtgen bir tüp düşünün. İşlem sonrası yarı mamul Şekil 3-76'da gösterilmektedir. Çekirdek çarktaki çıkıntı yüksekliğini hesaplayın.

Verilen: R = 50 mm, B = 20 mm, t = 1 mm.

Değerleri formülde yerine koyduğumuzda şunları elde ederiz

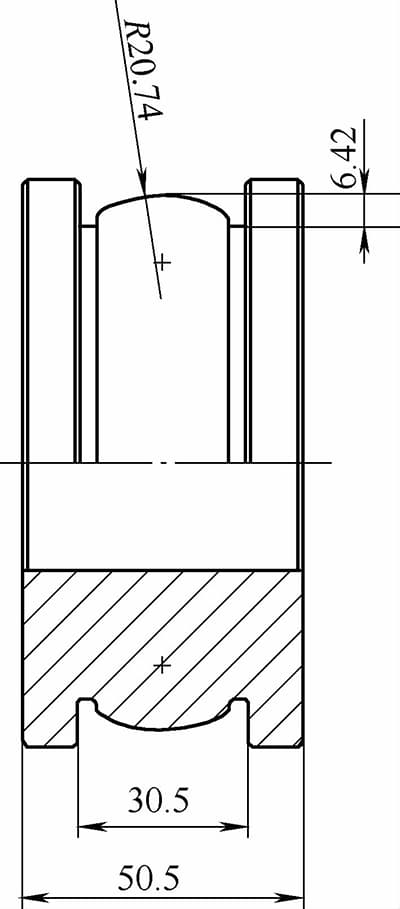

2 × (0,2 × 9 - 0,006) mm = 3,588 mm, Şekil 3-77'de gösterildiği gibi 6,42 mm akor yüksekliği ile.

Borunun bağıl bükülme yarıçapı çok küçük olduğunda (B/R ≤ 5), merkez hattının iç tarafındaki fazla malzeme tek bir eğri tarafından karşılanamayacak kadar fazladır. Bu gibi durumlarda, Şekil 3-78'de gösterildiği gibi, mandrel çarkını işlemek için çift kaburga yöntemi olarak da bilinen çift eğri tekniği kullanılır.

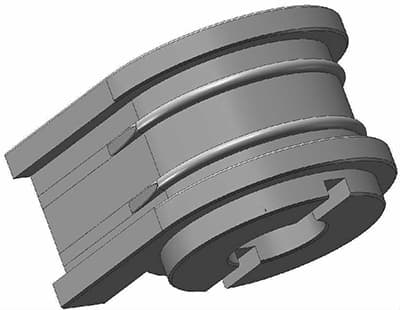

Şekil 3-79'da gösterilen şekillendirme koşulları aşağıdaki gibidir: malzeme kalınlığı 1,2 mm, genişliği 50 mm ve bükme yönü B 25 mm olan alüminyum alaşımlı borudan yapılmış bir merkezi nervür; mandrel çarkının çalışma çapı 100 mm'dir. Tüp, yaklaşık 1.5% nem içeriğine sahip kum ile doldurulur.

360 derecelik bir dönüşü aşan bükülme.

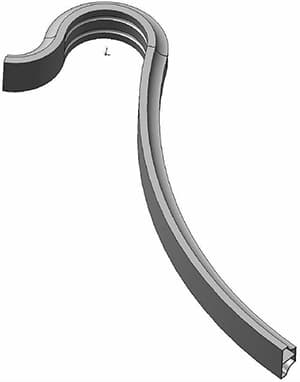

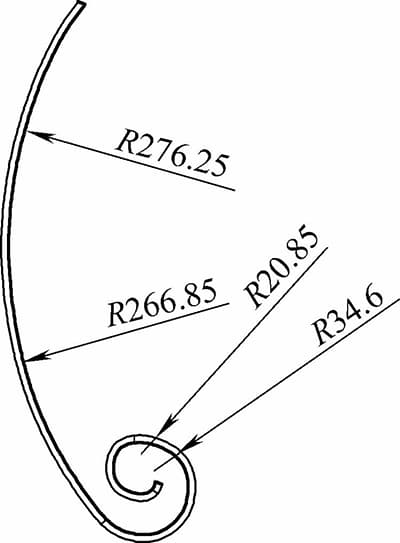

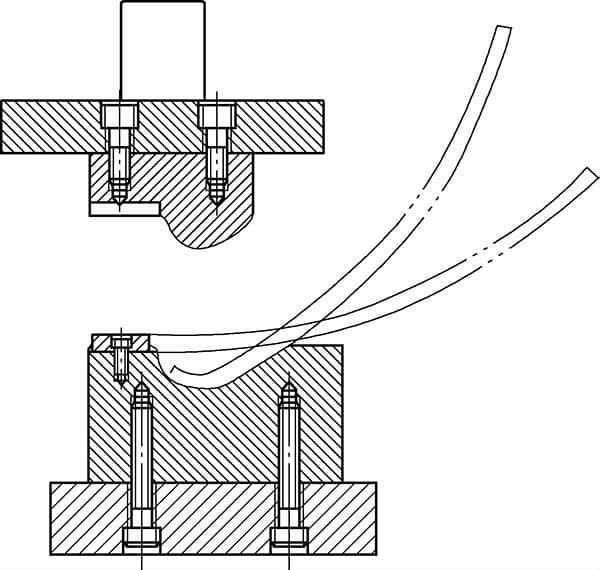

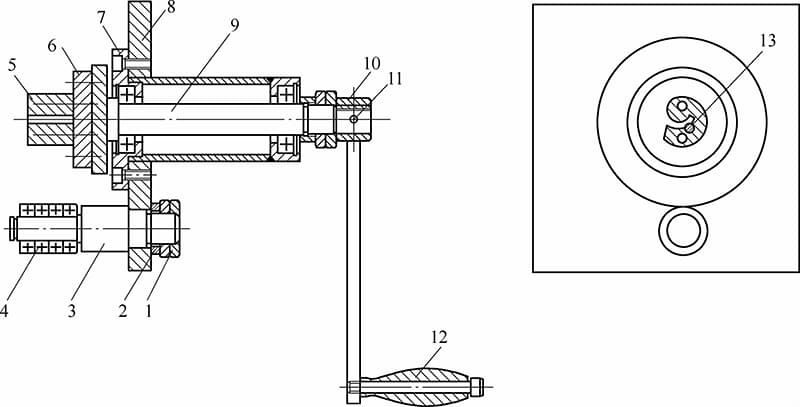

Şekil 3-80'deki görüntü 40×8×0.8 soğuk haddelenmiş içi boş kesitli borudan yapılmış bir tür ateş çukuru ayağını göstermektedir. Bu parça, şekillendirme kalıbının dönme hareketi nedeniyle bükme kalıpları altında kategorize edilir. Şekil 3-81'de gösterildiği gibi ilk bükme işleminden sonra, malzeme manuel bir haddeleme kalıbında kam tipi bir fikstür 13 ile mandrel 5'in boşluğu içinde sabitlenir ve iş parçası Şekil 3-82'de gösterildiği gibi kol 12 döndürülerek şekillendirilir.

Bu kalıbın avantajı, şekillendirme açılarının 360 dereceyi aşmasını sağlamasıdır.

Bükme işlemi: Büyük yarıçaplı rulo bükme (üç rulo bükücü) → İlk bükme (mekanik pres) → Yuvarlanma (manuel).

1-Somun 2-Rondela 3-Mil 4-Yatak 5-Kalıp Göbeği 6-Kalıp Göbeği Tabanı 7-Yatak Kovanı 8-Sütun Ayağı 9-Ana Mil 10-Kuvvet Kolu Kovanı 11-Düşük Pim 12-Kol 13-Kam Kelepçesi