I. Boru duvarının delinmesi

Seri üretimde, boru parçaları üzerindeki delikler, yüksek üretim verimliliği, parçaların güzel yüzeyi gibi avantajlara sahip olan ve bazı ürünlerin özel ihtiyaçlarını karşılayabilen delme ve frezeleme yerine delme ile işlenir. Aynı zamanda, boru delme özel ekipman gerektirmez ve basit bir kalıp yapısı ile genel bir preste delinebilir, böylece geleneksel üretim sürecine dahil edilebilir.

Boru zımbalama sac zımbalamadan farklıdır. Levha düz bir boşluk olduğundan, erkek ve dişi kalıplar damgalama sırasında levhaya kuvvet uygulayarak malzemenin ayrılmasına neden olur ve böylece delme işleminin tamamlanmasını kolaylaştırır. Bununla birlikte, boru içi boş silindirik bir boşluktur ve damgalama sırasında erkek kalıp düz bir yüzey yerine boru duvarının kavisli yüzeyine temas eder, bu nedenle kalıp tasarlanırken özel teknolojik önlemlerin ve yapısal formların benimsenmesi gerekir.

Boru cidarı delme kalıpları yapısal özelliklerine göre üç tipe ayrılabilir: dişi kalıp delme ile, dişi kalıp delme olmadan ve kauçuk kalıp delme.

1. Dişi kalıp delme kalıbı ile

Boru duvarında dişi bir kalıp delme olduğunda, kalıp işlemi sırasında erkek kalıbın hareket yönü ile pres sürgüsünün hareket yönü arasındaki ilişkiye göre, dikey delme ve yatay delme olarak ikiye ayrılabilir.

Dikey zımbalama, erkek kalıbın hareket yönünün pres sürgüsünün hareket yönüyle aynı olduğu anlamına gelir. Erkek kalıbın pres sürgüsü ile yukarı ve aşağı hareket eden üst kalıba monte edilmesini içerirken, dişi kalıp alt kalıbın konsol braketine monte edilir ve erkek kalıp aşağı doğru hareket ettiğinde delmeye izin verir. Bu tip kalıpta dişi kalıp konsol üzerine monte edildiğinden, genellikle konsol delme kalıbı olarak adlandırılır.

Yatay zımbalama sırasında, erkek kalıbın hareket yönü pres sürgüsünün hareket yönüne diktir. Hem erkek hem de dişi kalıplar alt kalıba monte edilir, üst kalıba monte edilmiş çapraz bir kama kullanılarak kaydırıcıyı alt kalıp üzerindeki erkek kalıpla yatay olarak hareket ettirmek için iter ve boru duvarını delme amacına ulaşır (aynı anda birden fazla delik delinebilir).

Bu tip kalıp, erkek kalıbı yatay olarak hareket ettirmek için diyagonal bir kama mekanizması kullandığından, diyagonal kama tipi delme kalıbı olarak adlandırılabilir. Aşağıda birkaç tipik kalıp yapısına ilişkin tanıtımlar yer almaktadır.

(1) Konsol delme kalıbı

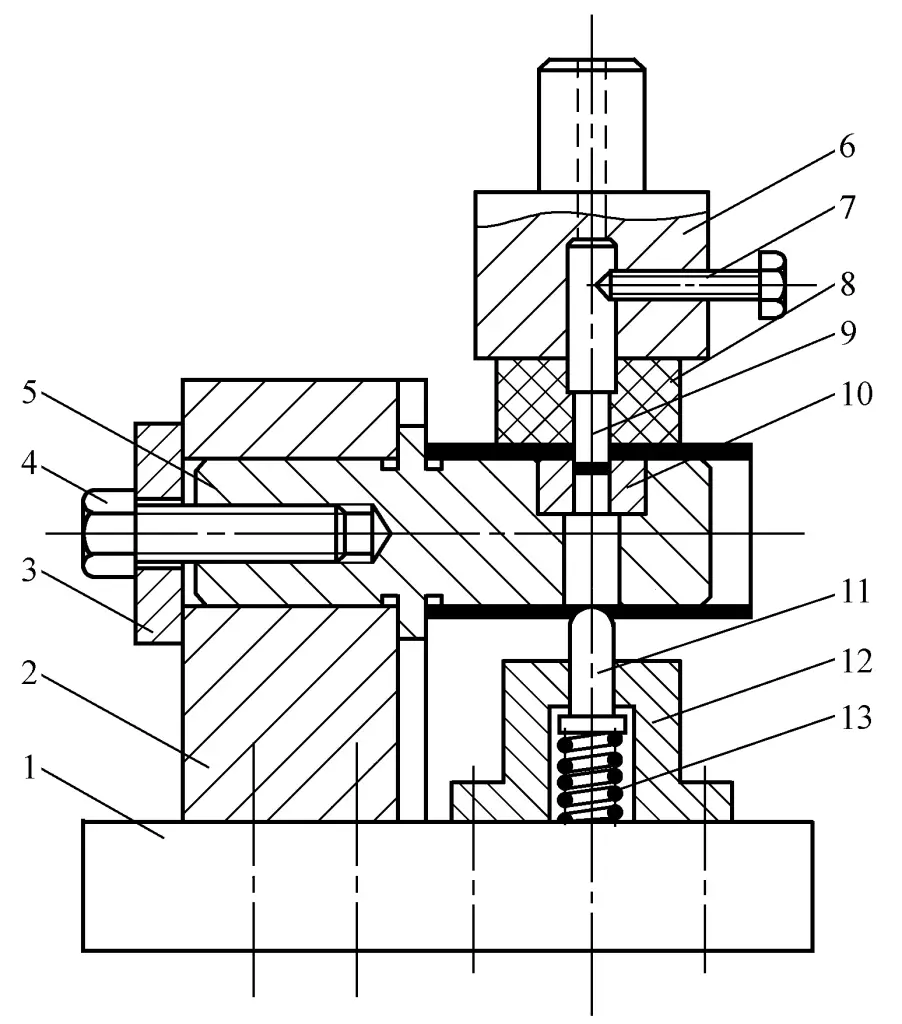

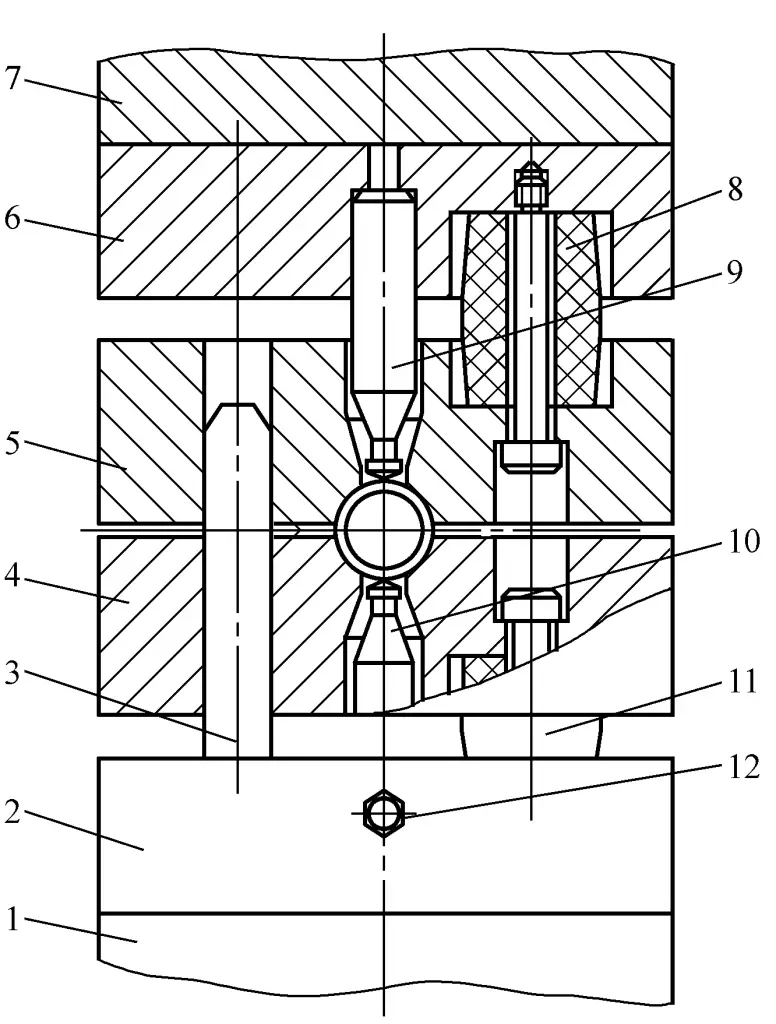

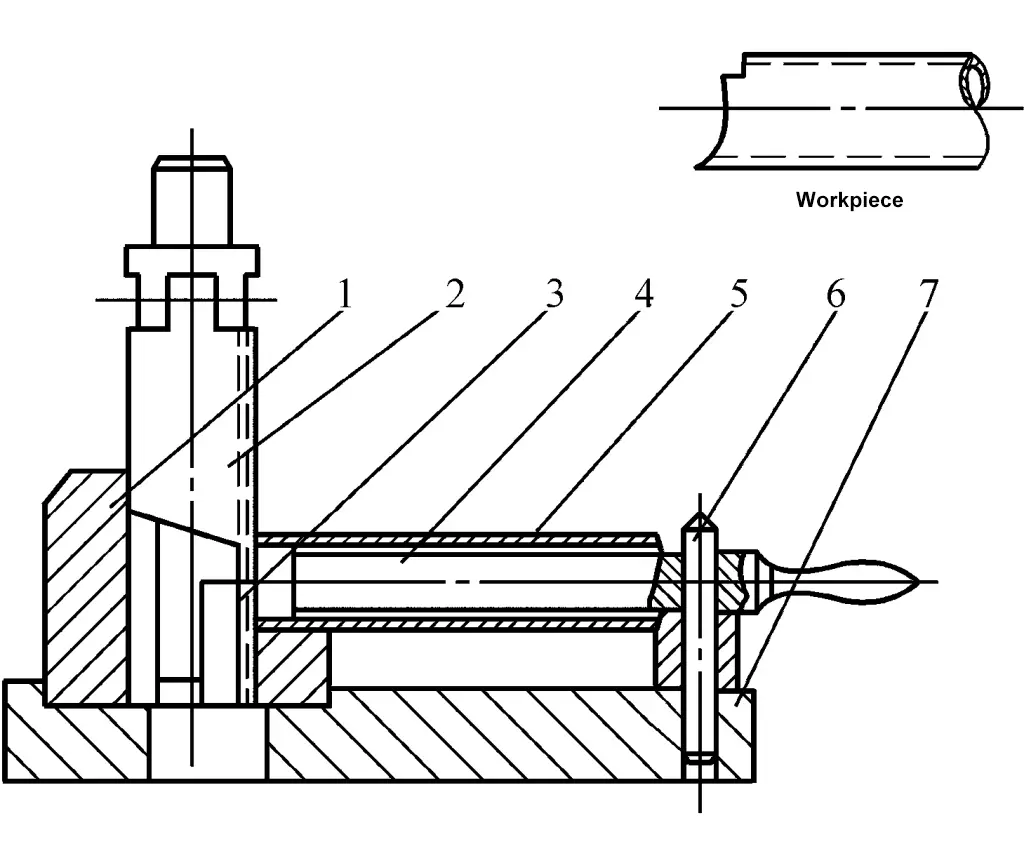

Şekil 2-2-87 konsollu tek zımbalı delme kalıbının yapısını göstermektedir. Kalıp 10, tutucuya 2 monte edilmiş ve vidalarla sabitlenmiş olan kalıp tutucuya 5 presle takılır. Borunun duvarındaki iki delik iki vuruşta delinir.

1-Alt kalıp plakası

2-Tutucu

3-Basınç plakası

4,7-Vidalar

5-Kalıp tutucu

6-Kalıp sapı

8-Kauçuk

9-Punch kalıbı

10-İçbükey kalıp

11-Konumlandırma pimi

12-Yaylı koltuk

13-Bahar

İlk deliği deldikten sonra, boş tüpü 180° döndürün ve konumlandırma pimi 11 delinmiş deliğe yerleştirildikten sonra ikinci deliği delin. Bu kalıbın yapısı basittir ve küçük parti veya seri üretim için uygundur. Bununla birlikte, dezavantajı konsol braketinin zayıf stres koşulları altında olması ve delme kuvveti veya kuvvet kolu büyükse, üretilen eğilme momenti büyüktür, bu nedenle mukavemet doğrulaması yapılmalıdır.

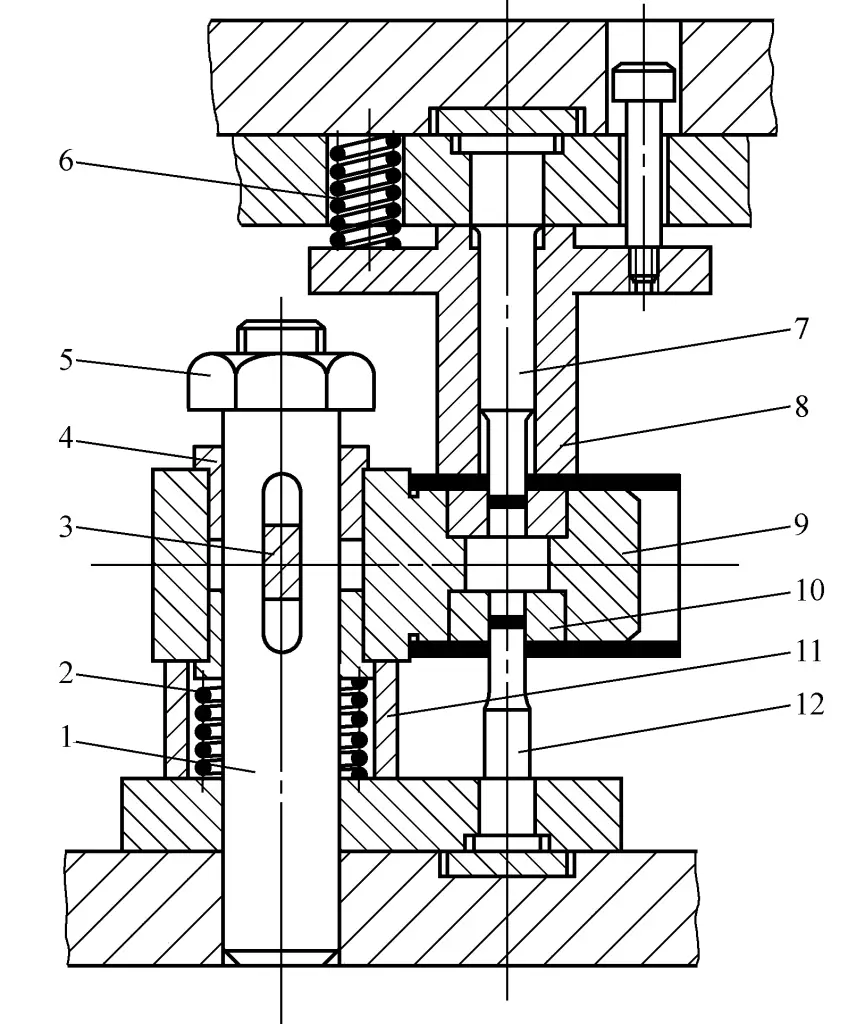

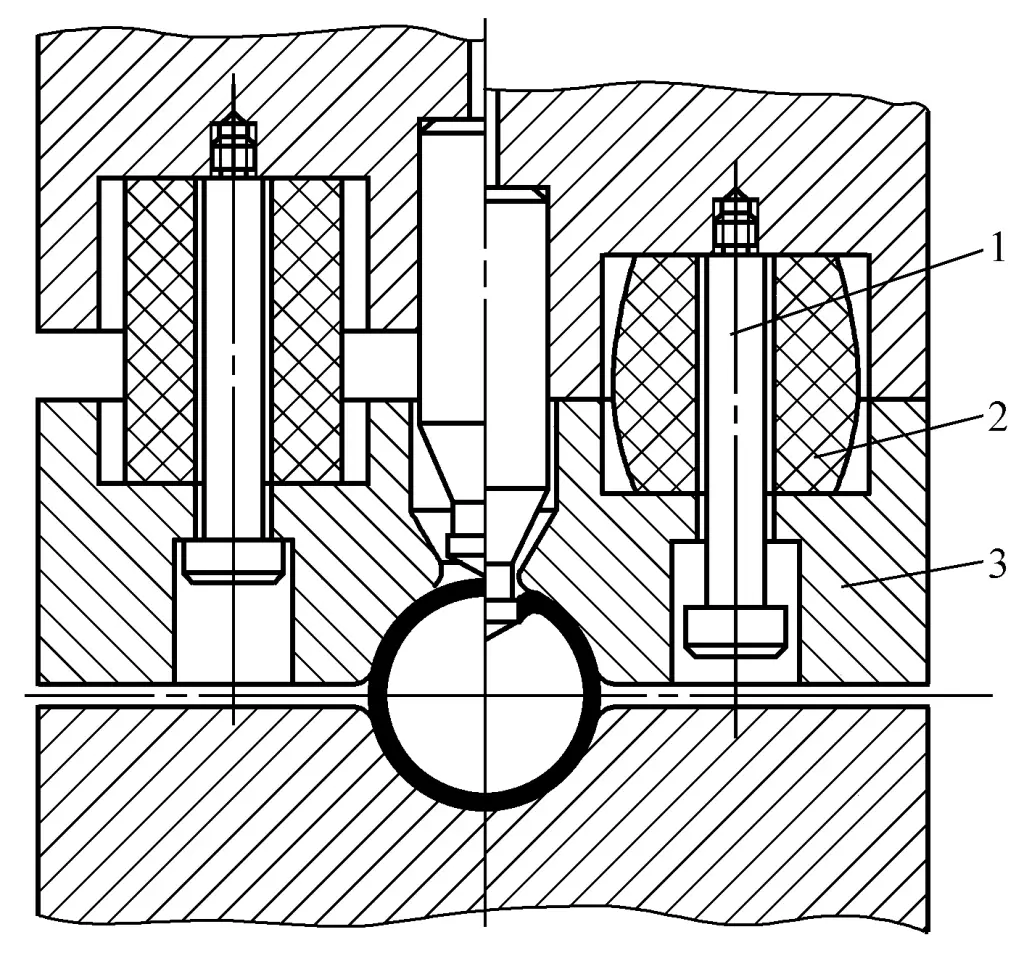

Şekil 2-2-88 konsol tipi karşı delme deliği kalıbının yapı şemasını göstermektedir. İki dışbükey kalıp 7, 12 sırasıyla üst ve alt kalıplara monte edilir ve içbükey kalıp 10, içbükey kalıp braketine 9 bastırarak takılır. Braket, kılavuz direk 1 tarafından yönlendirilir ve yukarı ve aşağı hareket edebilir ve kaydırma anahtarı 3 brakete monte edilir ve braketin kılavuz direğe göre dönmemesini sağlamak için kılavuz direğin yuvası boyunca kayar.

1-Kılavuz yazı

2, 6-Yay

3-Kaydırmalı anahtar

4-Liner

5-Nut

8-Deşarj plakası

9-Kalıp tutucu

10-İçbükey kalıp

11-Limiter

Bu kalıp, presin bir vuruşunda boru duvarında karşılıklı iki delik açabilir. Kalıp eşzamanlı bir delme işlemi kullandığından ve tutucu kuvvet açısından dengeli olduğundan, dirsekli tek delme sırasında büyük bükülme momentlerinin neden olduğu yetersiz mukavemet sorununu önleyebilir.

(2) Eğik kama delme kalıbı

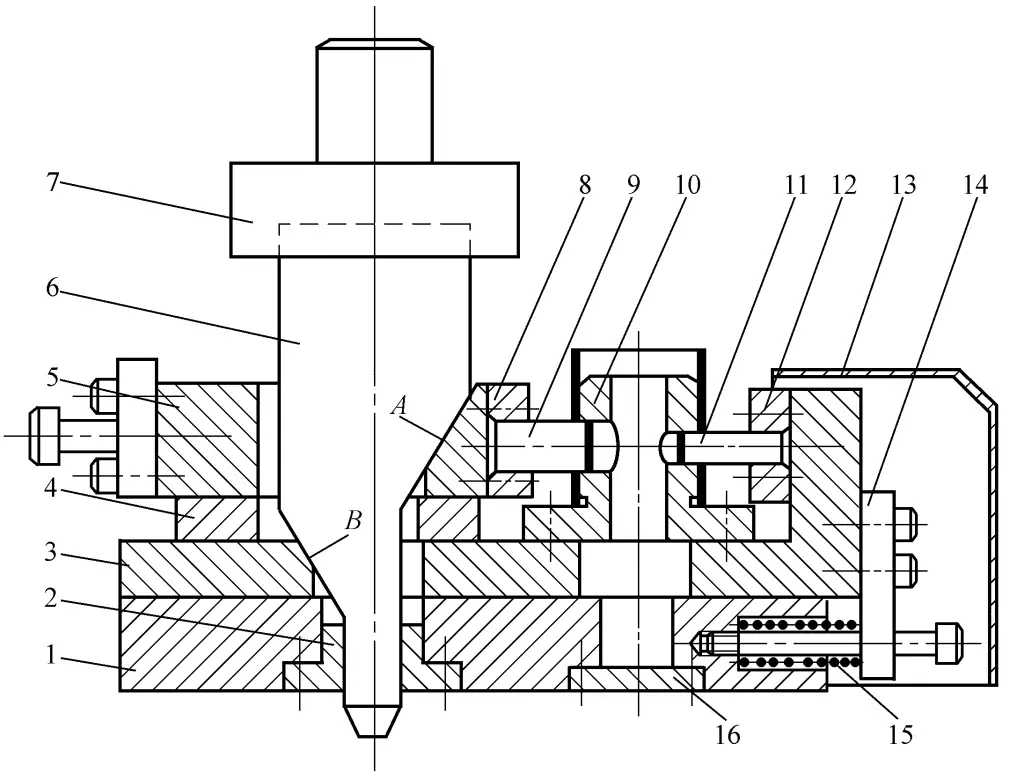

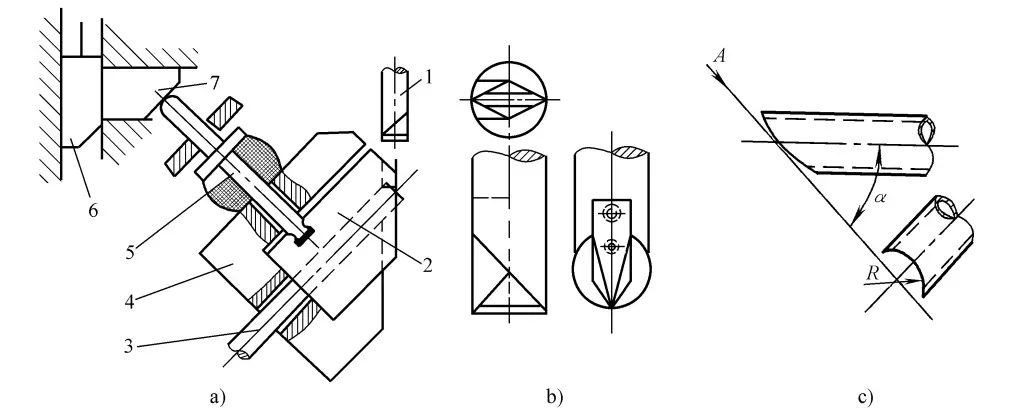

Şekil 2-2-89 tek eğik kamalı delme kalıbının yapısını göstermektedir. Çalışma prensibi şöyledir: eğik kama 6 aşağı doğru hareket ettiğinde, üst sürgüyü 5 eğimli yüzey A tarafından sağa ve alt sürgüyü 3 eğimli yüzey B tarafından sola hareket ettirir, ardından sol ve sağ zımbalar 9, 11 aynı anda kalıba 10 girerek boru duvarında iki delik açar. Eğik kama yukarı doğru hareket ederken, üst ve alt sürgüler yay 15 tarafından sıfırlanır (üst sürgü için sıfırlama yayı şekilde gösterilmemiştir). Delinen hurda daha sonra hurda deliklerinden boşaltılır.

1-Alt kalıp plakası

2-Kılavuz kılıf

3-Alt kaydırıcı

4-Destek plakası

5-Üst kaydırıcı

6-Eğimli kama

7-Kalıp sapı

8, 12-Punch sabitleme plakası

9-Sol yumruk

10-İçbükey kalıp

11-Sağ dışbükey kalıp

13-Koruyucu kapak

14-Baffle

15-Bahar

16-Kapak plakası

Şekil 2-2-90'da çift eğik kamalı delme kalıbının yapısı gösterilmektedir. Kalıp iki eğik kama 6 kullanır ve kalıp yapısı sol ve sağ simetriktir. Presin bir vuruşunda, tüpün sol ve sağ yan duvarlarında aynı anda delikler açılabilir. Eğik kama yukarı doğru hareket ettiğinde, sol ve sağ sürgüler 3 eğik kama ve yardımcı yaylar 5, 15 tarafından sıfırlanır. Delme atığı daha sonra presin çalışma tablasındaki delikten düşer.

1-Alt kalıp plakası

2-Kılavuz plaka

3-Kaydırıcı

4-Konveks kalıp sabitleme plakası

5, 12, 15-Bahar

6-Eğimli kama

7-Sabit Plaka

8-Parçalı Plaka

9-Üst Şablon

10-Kalıp Sap

11-Ejektör Vidası

13-Basın Plakası

14-Punch

16-Die

Konsol delme kalıbı ile karşılaştırıldığında, eğimli kama delme kalıbı aşağıdaki özelliklere sahiptir:

1) Sol ve sağ dışbükey kalıplar aynı anda içbükey kalıba girer, içbükey kalıp stabil çalışır ve içbükey kalıbın gücü daha garantilidir.

2) Eğimli kama, pres sürgüsünün dikey hareketini dışbükey kalıbın yatay hareketine dönüştürür, böylece dışbükey ve içbükey kalıpların hizalanması pres sürgüsünün kılavuzluk hassasiyetinden etkilenmez.

3) Dezavantajı, kalıbın daha büyük bir düzlem boyutuna sahip olması ve eğimli kama ve sürgünün üretim hassasiyetinin yanı sıra dışbükey ve içbükey kalıpların montaj hassasiyetinin (hizalamayı sağlamak için) yüksek olması gerektiğidir.

2. İçbükey kalıp olmadan delme kalıbı

Tüp duvarının içbükey kalıp olmadan delinmesi, yani tüp duvarının tüp içinde içbükey kalıp desteği olmadan sadece dışbükey kalıpla delinmesi. Açıkçası, içi boş bir durumda zımbalama yaparken, dışbükey kalıp tarafından tüp duvarına uygulanan basınç, tüp duvarının dayanabileceği kapasiteyi aşarsa, tüp düzleşecek ve zımbalama işlemini imkansız hale getirecektir. Boru üzerinde içbükey kalıp olmadan delme işlemi gerçekleştirmek için birincil koşul, borunun basınç taşıma kapasitesini (sertliğini) en üst düzeye çıkarmaktır.

Bu nedenle, bu gereksinimi karşılamak ve delme işleminin devam edebilmesini sağlamak için hem proseste hem de kalıp yapısında özel önlemler alınmalıdır.

(1) Süreç özellikleri

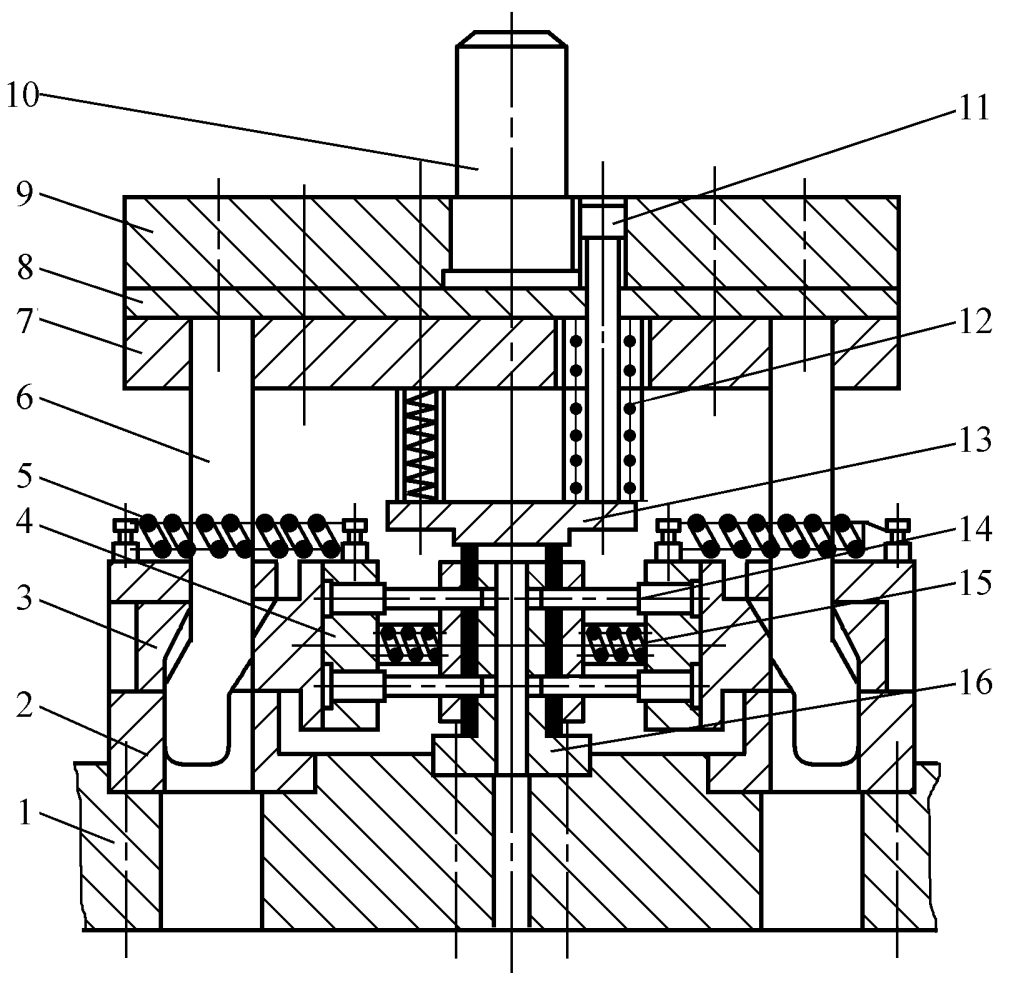

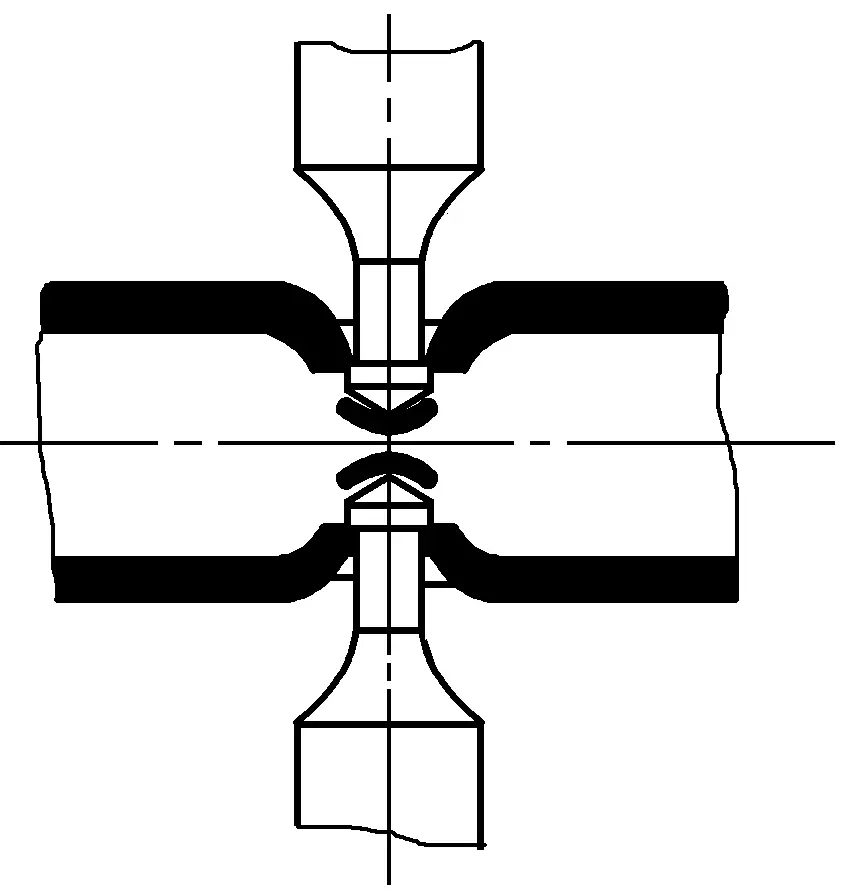

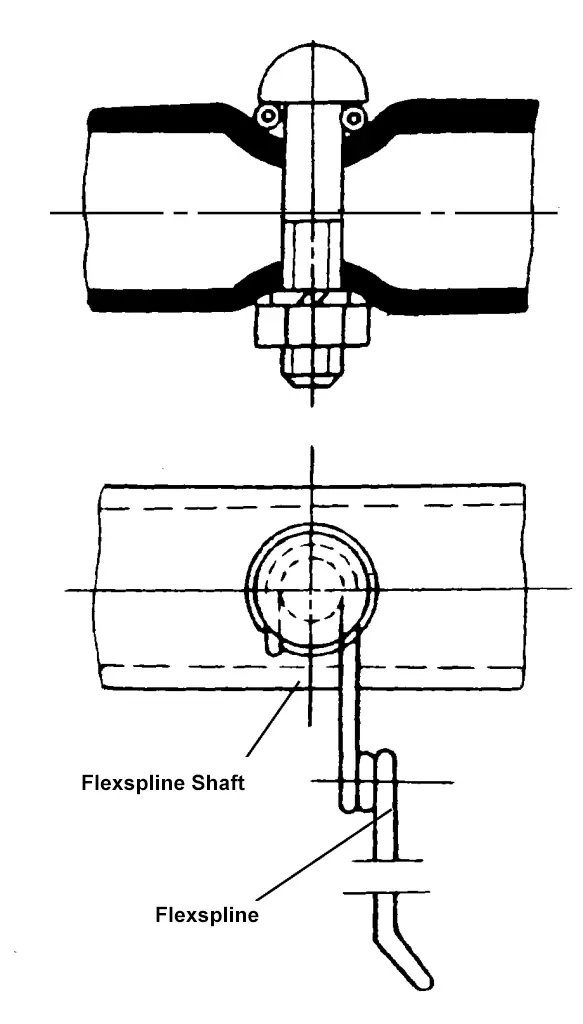

Şekil 2-2-91, yukarıda ve aşağıda simetrik olarak düzenlenmiş ve içbükey kalıp olmadan tüp delme için tipik yapılardan biri olan tüp çift delikli delme kalıbının basitleştirilmiş bir diyagramını göstermektedir. Kalıp çalışmaya başladığında, üst ve alt dışbükey kalıplar 9 ve 10 tüp duvarına temas etmeden önce, üst ve alt hareketli baskı plakaları 5 ve 4 önce tüpü bastırır ve ardından üst ve alt dışbükey kalıplar sırayla tüp duvarını deler.

1-Alt kalıp tutucu

2-Alt zımba sabitleme plakası

3-Kılavuz yazı

4-Alt hareketli baskı plakası

5-Üst hareketli baskı plakası

6-Üst zımba sabitleme plakası

7-Üst kalıp tutucu

8,11-Poliüretan kauçuk

9-Üst yumruk

10-Alt yumruk

12-Üst iplik

İş bittiğinde, pres sürgüsü geri döner ve hareketli presleme plakası boruyu boşaltır uydurmabir delme işleminin tamamlanması.

Zımbalama işlemi Şekil 2-2-92'de gösterilmektedir. Boru malzemesi zımbalama öncesinde ve sırasında daima sıkıştırma altında olduğundan, bu durum boru malzemesinin sertliğini büyük ölçüde artırarak zımbalama işlemi sırasında dengesiz deformasyonu (yetersiz sertlik nedeniyle düzleşme) önler.

Bu nedenle, tüp delme işlemi sırasında, tüp duvarının delik alanı, zımba tarafından kademeli olarak tüp duvarının iç kısmına itilir, malzemenin elastik olarak plastik deformasyona bükülmesine neden olur ve sonunda kırılma ayrılmasıyla sonuçlanır.

Kalıpla delme ile karşılaştırıldığında, kalıpsız boru delmenin aşağıdaki özelliklere sahip olduğu görülebilir:

1) Kalıp olmadan boru delme işlemi gerçekleştirirken, birincil koşul, delme işlemi başlamadan önce, tüm delme işlemi tamamlanana kadar delme alanı dışındaki tüm boru malzemesinin sıkıştırılması gerektiğidir. Aksi takdirde, boru malzemesi zımbanın basıncı altında deforme olacak ve zımbalama işlemini imkansız hale getirecektir. Bu nedenle, yeterli sıkıştırma kuvveti sağlamak için kalıp üzerinde bir presleme cihazı kurulmalıdır.

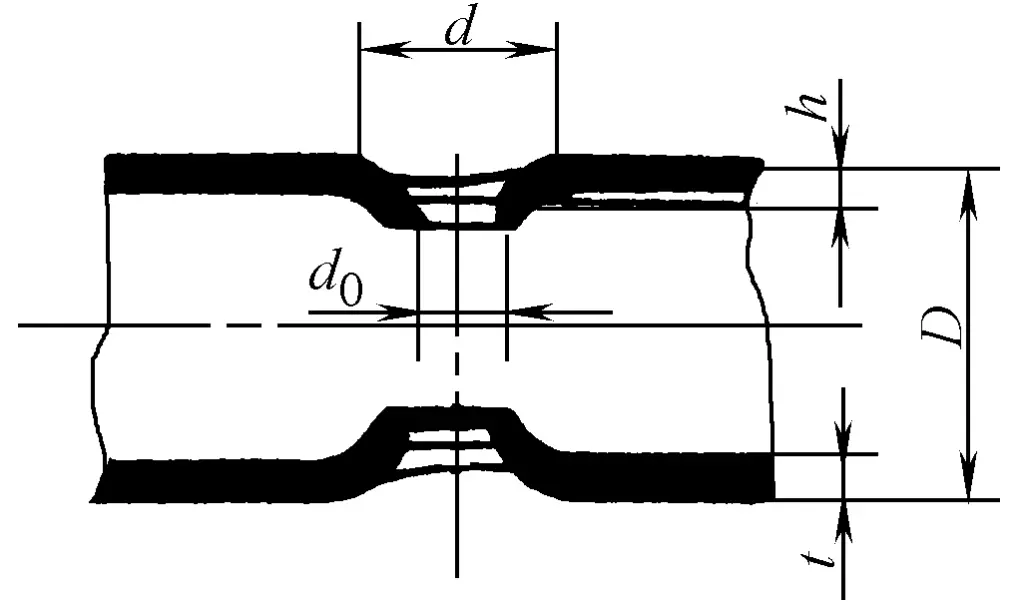

2) Kalıp olmadan boru delme sırasında, kalıp desteği olmadığından, malzemenin elastik deformasyon süreci daha uzundur ve bükülme deformasyonu daha büyüktür, böylece delinen deliğin etrafında bir "çukur" oluşur (bkz. Şekil 2-2-93). "Göçüğün" boyutu boru malzemesinin boyutuna, boru malzemesinin türüne, delme boyutuna, kalıp yapısına, sıkıştırma kuvvetine vb. bağlıdır. Bu nedenle, kalıp olmadan boru zımbalama sadece zımbalanan alanın etrafında bir "çentik" oluşmasına izin veren boru parçaları için uygundur.

Tablo 2-2-42, aynı basınç kuvveti altında ancak farklı malzemeler, et kalınlıkları ve delme çapları altında dış çapı ϕ30mm olan çelik borularda oluşan "göçük" boyutlarını listelemektedir. Tabloda görüldüğü gibi, malzeme ne kadar sert, boru duvarı ne kadar kalın ve delme çapı ne kadar küçükse, "göçük" boyutu o kadar küçüktür; tersine, "göçük" boyutu o kadar büyüktür.

Tablo 2-2-42 Boru Delme Sırasında Oluşan "Çukur" Boyutu (Birim: mm)

| Çelik Boru Dış Çapı × Et Kalınlığı Dxt | Malzeme | Delme Çapı do | "Çukur" Çapı d | "Çukur" Derinlik h |

| Φ30×2.5 | 20 | Φ9.5 | Φ19 | 3.2 |

| Φ30×1.5 | 10 | Φ9.5 | Φ24 | 7.5 |

| Φ30×2.6 | 10 | Φ9.5 | Φ20 | 6.5 |

| Φ30×2.6 | 10 | Φ4 | Φ12 | 3 |

| Φ30×5 | 10 | Φ9.5 | Φ16 | 2.5 |

3) Boru malzemesinin delme işlemi sırasında, malzeme her zaman zımbaya karşı sıkı bir şekilde olduğundan, zımbanın ısınması ve aşınması normal delmeden daha şiddetlidir, bu nedenle kalıbı tasarlarken, zımbanın yapısını, malzemesini ve ısıl işlem gereksinimlerini makul bir şekilde belirlemek gerekir.

(2) Kalıp Yapısal Özellikleri

Genel delme kalıplarıyla karşılaştırıldığında, kalıp delme kalıbı olmayan boru malzemesinin yalnızca zımbanın yapısında ve presleme ve boşaltma cihazında bazı özel gereksinimleri vardır.

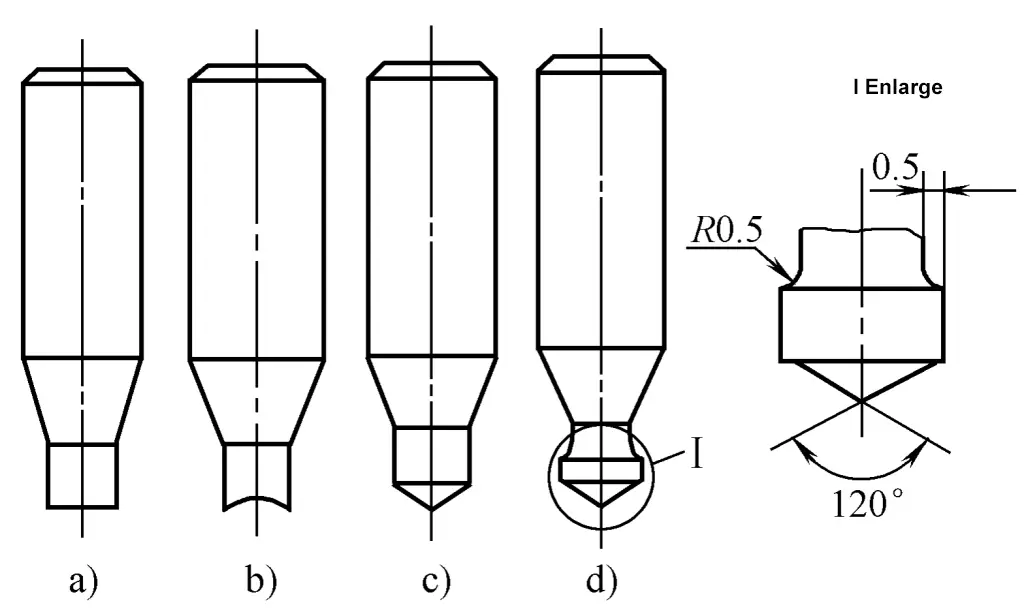

1) Punch Yapı Formu.

Boru delme sırasında zımba ısınıp daha fazla aşındığından ve parçaları boşaltmak zor olduğundan, zımbanın tasarımı boru malzemesi ile temas alanını en aza indirmelidir. Yuvarlak bir boruya zımbalama yaparken, zımbanın temas ettiği yüzey düz değil, boru duvarının yay yüzeyi olduğundan, tasarım sırasında zımbanın eksantrik gerilime maruz kalmamasını sağlamak da gereklidir, aksi takdirde kırılma olasılığı çok yüksektir.

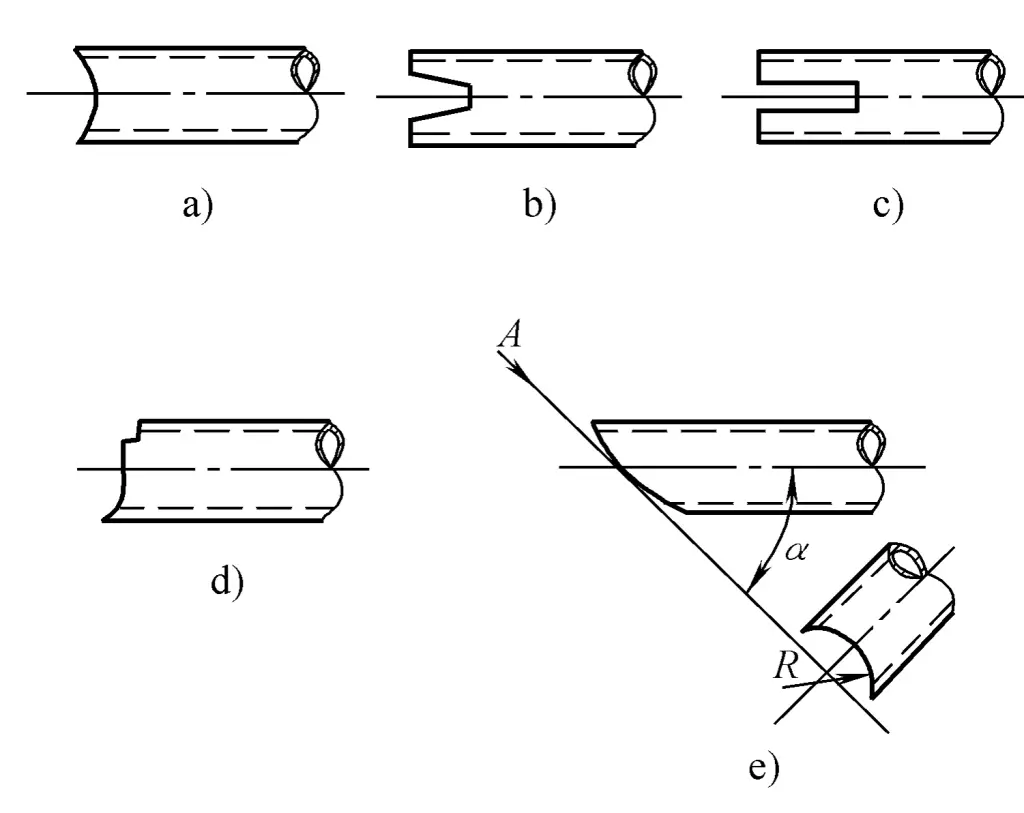

Şekil 2-2-94'te yuvarlak boru delme için çeşitli zımba kalıp yapıları gösterilmektedir. Üretim pratiği Şekil 2-2-94d'de gösterilen zımba kalıbı yapısının en iyisi olduğunu göstermektedir. Bu zımba kalıbı sadece iyi bir hizalamaya sahip olmakla kalmaz, aynı zamanda çalışma sırasında boru duvarıyla daha küçük bir temas alanına sahiptir, dolayısıyla iyi bir kullanım etkisine sahiptir. Bununla birlikte, bu zımba kalıbının orta ucu kesme kenarı değildir, bu da zımba kalıbının çalışma strokunu nispeten artırır, özellikle daha yumuşak boru malzemelerini delerken malzemeyi kesmek için daha uzun bir strok gerektirir.

Şekil 2-2-94a ve 2-2-94b'de gösterilen zımba kalıplarının üretimi ve taşlanması uygundur, ancak zayıf hizalanmaları nedeniyle yüksek kesme direncine sahiptirler ve malzeme sert veya boru duvarı kalın olduğunda kırılmaya eğilimlidirler.

Bu nedenle, 2-2-94a ve 2-2-94b tipi zımba kalıpları daha yumuşak malzemelere veya 2 mm'den daha az et kalınlığına sahip çelik boruların delinmesi için uygunken, 2-2-94c ve 2-2-94d tipleri daha sert malzemelere veya daha kalın duvarlara sahip çelik boruların delinmesi için uygundur. Zımba kalıpları, gerekli ısıl işlem sertliği 56~60HRC olan C12 gibi aşınmaya dayanıklı takım çeliğinden yapılmıştır.

2) Sıkıştırma ve boşaltma cihazı.

Boru malzemesini zımbalama öncesinde ve sırasında kenetlenmiş durumda tutma gerekliliğini yerine getirmek için kalıp üzerinde bir kenetleme cihazı kurulmalıdır. Şekil 2-2-95, yuvarlak borularda zımbalama için bir presleme plakası 3, poliüretan kauçuk 2 ve boşaltma vidası 1'den oluşan sıkıştırma cihazını göstermektedir.

1-Boşaltma vidası

2-Poliüretan kauçuk

3-Baskı plakası

Sıkıştırma cihazı ikili bir işleve sahiptir, sadece delme sırasında boruyu sıkıştırmakla kalmaz, aynı zamanda pres sürgüsü stroktan sonra geri döndüğünde bir boşaltma işlevi de görür. Üretim pratiği, elastik eleman olarak genel kauçuk veya yaylar yerine poliüretan kauçuk kullanmanın iyi etkileri olduğunu kanıtlamıştır.

3) Uygulama kapsamı.

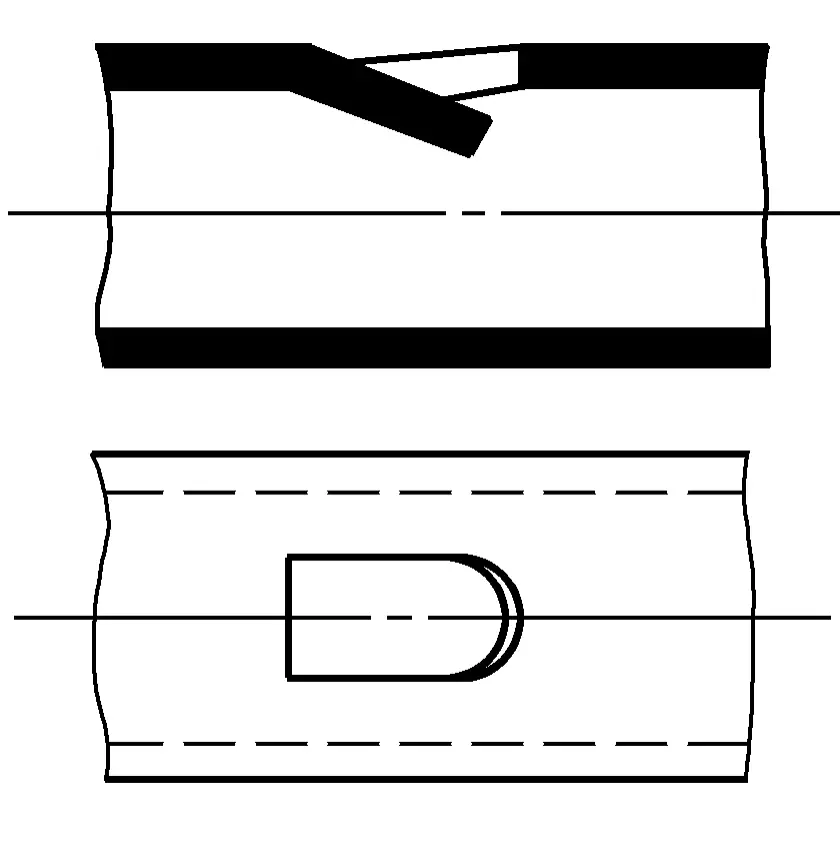

İçbükey kalıp zımbalama olmadan boru duvarı, delinmiş deliğin etrafında bir "çukur" oluştuğu için, bu işlem yalnızca delinmiş alanın etrafında bir "çukura" izin verilen borular için uygundur. Çoğu boru için zımbalama sırasında oluşan "çukur", delme, delik açma veya frezeleme ile yapılan deliklere kıyasla daha iyi sonuçlar ve daha pürüzsüz ve estetik açıdan daha hoş bir yüzey sağlar.

Şekil 2-2-96'da gösterildiği gibi, boru, boru kuyusunun montaj gereksinimlerini karşılamak için zımbalama sırasında oluşan "çukuru" kullanır. İçbükey kalıpsız delme işleminin kullanılıp kullanılmayacağının öncelikle borunun bir "çukura" izin verip vermediğinin anlaşılması gerektiği açıktır.

İçbükey kalıp delme olmadan boru duvarı, yuvarlak delikler, oval delikler veya özel şekilli deliklerin delinmesi için kullanılmasının yanı sıra, çentiklerin delinmesi için de kullanılabilir (bkz. Şekil 2-2-97). Delik işleme ile karşılaştırıldığında, bu işlem daha düşük üretim maliyetlerine, daha yüksek üretim verimliliğine ve daha iyi kullanım etkilerine sahiptir, özellikle tarım makinelerinde, elektrikli cihazlarda, hafif sanayi ürünlerinde boruların delinmesi için uygundur ve önemli ekonomik faydalar sağlar.

Kauçuk delme kalıbı

Kauçuğun deforme olabilirliğinden ve akmayan polimerizasyonundan yararlanarak, elastik bir dışbükey kalıp olarak boş tüpün içine yerleştirilmesi ve böylece tüp duvarındaki herhangi bir delik şekli için delme işleminin uygulanması, kauçuk kalıp delme olarak adlandırılır.

Zımbalama için kullanılan kauçuklar arasında doğal kauçuk (siyah kauçuk) ve poliüretan kauçuk (sentetik kauçuk) bulunur. İlki daha düşük birim basınca (genellikle 40MPa'dan az) dayanabildiğinden, yalnızca yumuşak malzemelerin küçük ölçekli üretimi ve ince duvarlı boru delme için uygundur.

Poliüretan kauçuk, doğal kauçuk ile plastik arasında yer alan ve bir dizi benzersiz fiziksel ve mekanik özelliğe sahip bir elastomerdir. Sadece yüksek mukavemete sahip olmakla ve büyük birim basınçlara (genellikle 500MPa'ya kadar ve üretim hacimleri küçük olduğunda 1000MPa'ya kadar) izin vermekle kalmaz, aynı zamanda geniş bir sertlik aralığına sahiptir ve aşınmaya, yağa, yaşlanmaya ve yırtılmaya karşı dayanıklıdır, bu nedenle uzun bir kullanım ömrüne sahiptir ve seri üretim için kullanılabilir.

(1) Süreç özellikleri

Elastik erkek kalıp olarak poliüretan kauçuk ve sert dişi kalıp olarak takım çeliği kullanıldığında, boru duvarı delinirken aşağıdaki işlem özellikleri sergilenir.

1) Kauçuk delme kalıbı, erkek kalıbın kauçuk olduğu ve sadece çelik dişi kalıbın üretilmesi gereken bir yarı kalıp yapısı olduğundan, bu kalıp üretimini basitleştirir ve çelik erkek ve dişi kalıplar arasındaki küçük boşluk nedeniyle zor eşleşme sorununu çözer.

2) Poliüretan kauçuk yüksek birim basınçlar üretebildiğinden, deliklerin çapı veya tüp duvarında açılan yuvaların genişliği malzemenin kalınlığının 1 ila 2 katına ulaşabilir veya daha da küçük olabilir. Uygulama, birim basınç 500~700MPa olduğunda, 1mm kalınlığında alüminyum alaşımlı bir tüpün duvarında 0.5~0.7mm genişliğinde yarıklar açılabileceğini göstermiştir.

Eski Sovyetler Birliği'nden alınan verilere göre, delme için poliüretan kauçuk kullanıldığında, boş tüpün tipik çapı 20 ~ 100 mm arasında değişir ve açılan deliklerin çapı 4 ~ 40 mm olabilir; tüp duvar kalınlığı 0,6 ~ 1,5 mm olduğunda, açılan deliklerin çapı 2 ~ 3 mm'ye bile ulaşabilir. Delme için uygun malzemeler arasında sıradan karbon çeliği, paslanmaz çelik, demir dışı metaller ve alaşımları, vb. kırılgan malzemeler hariç, hepsi kauçuk kalıplarla işlenebilir.

3) Düz parçaların delinmesi için poliüretan kauçuk kalıpların kullanılmasına benzer şekilde, borunun delinmiş bölümünün kalitesi çapaksız olarak çok iyidir. Bununla birlikte, tüpün iç kısmında, poliüretan kauçuğun etkisi nedeniyle, makine delme veya frezeleme ile oluşan çapaklara kıyasla önemli bir avantaj olan ve dahili olarak çapak alma zorluğunu ortadan kaldıran çok küçük bir yarıçap oluşur.

4) Delme işlemi sırasında, poliüretan kauçuk önce borunun çapını düzeltir ve ardından sert dişi kalıbın kenarına göre delinir, böylece delinmiş deliklerin yüksek boyutsal doğruluğu elde edilir. Delinmiş deliklerin boyutsal doğruluğu genellikle IT9~IT11'e ulaşır ve daha ince malzemelerle daha büyük delikler için IT6~IT7'ye ulaşabilir.

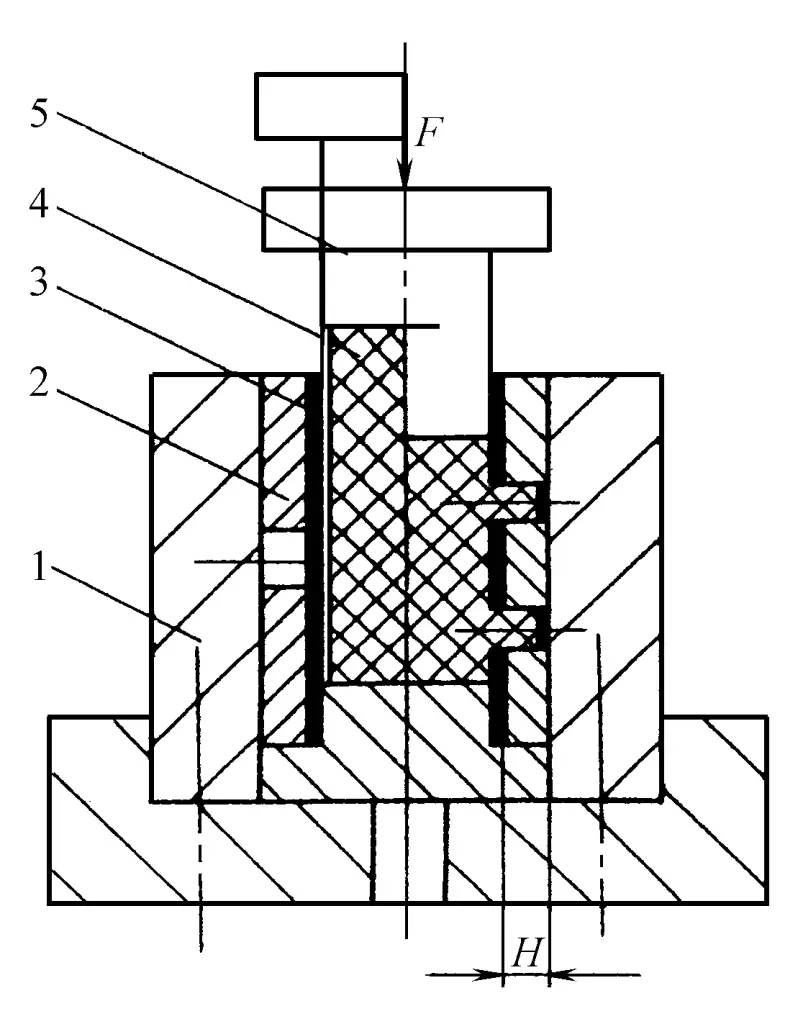

(2) Kalıp tasarımının kilit noktaları

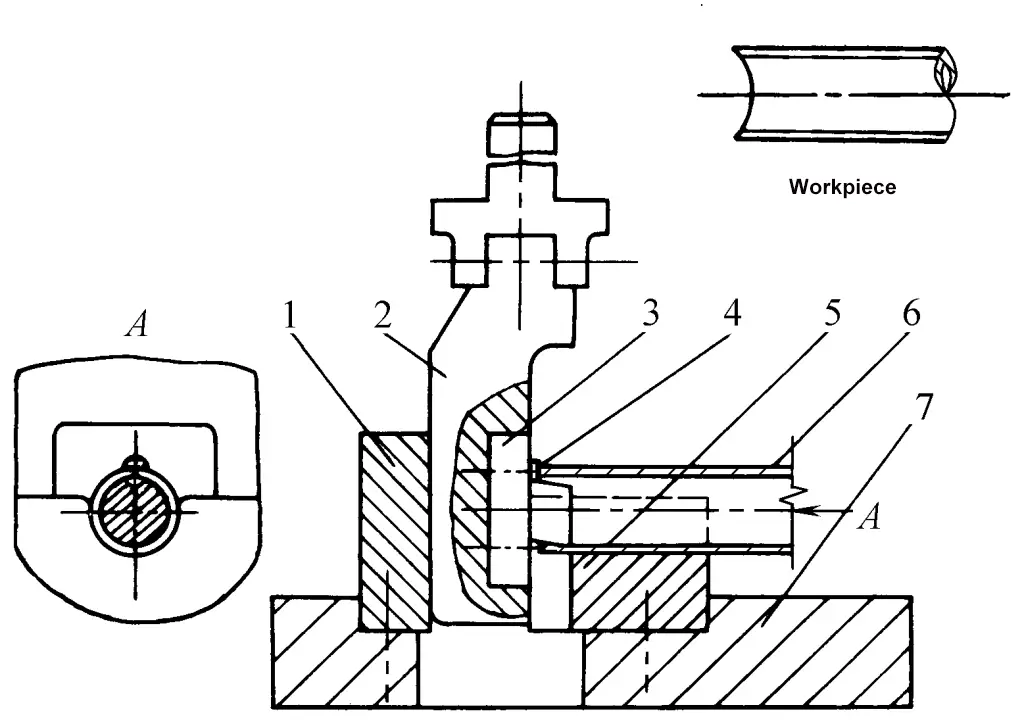

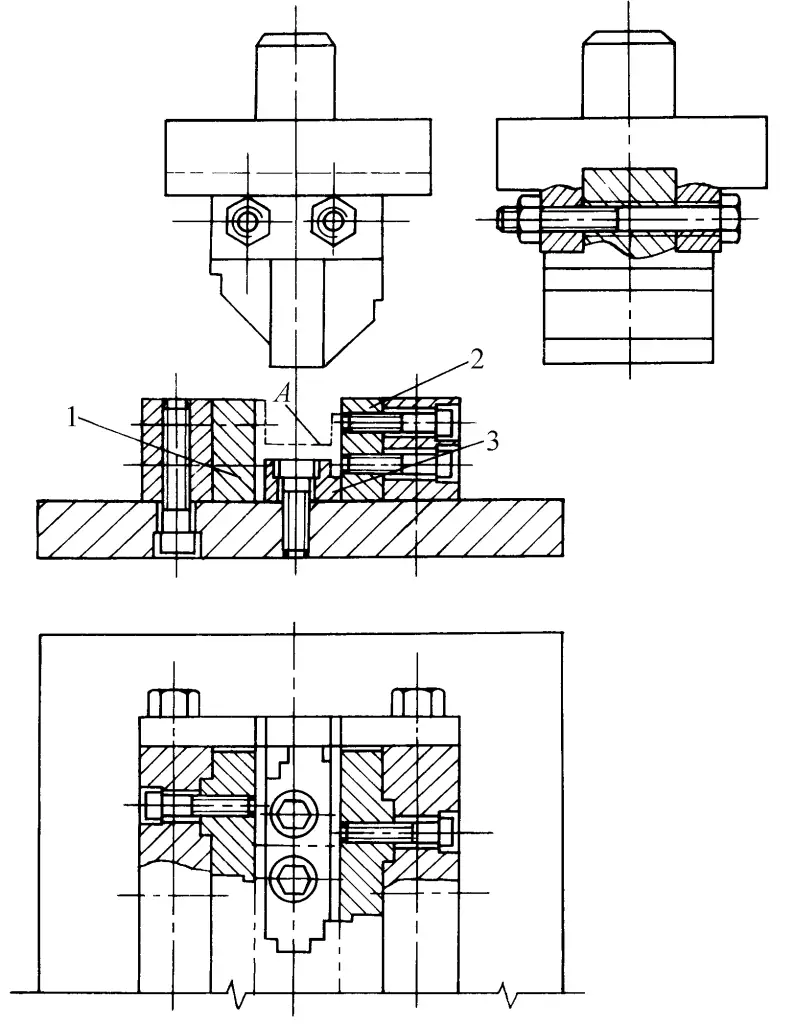

Kauçuk delme kalıbının yapısı şekil 2-2-98'de gösterilmekte olup, esas olarak entegre dişi kalıp kovanı 1, dişi kalıp 2, poliüretan kauçuk çubuk 4 ve pres kafasından 5 oluşmaktadır. Çalışma sırasında, boş tüp 3 önce dişi kalıba yerleştirilir, ardından poliüretan kauçuk çubuk pres kafası ile birlikte (poliüretan yapıştırıcı kullanılarak birbirine bağlanır) boş tüpün içine yerleştirilir.

1-Kalıp kılıfı

2-Die (parçalı yapı)

3 Tüp boş

4-Poliüretan kauçuk çubuk

5-Basın kafası

Pres kızağı aşağı doğru hareket ettikçe, pres kafası aşağı doğru bastırarak kauçuk çubuğun eksenel basınç deformasyonuna uğramasına ve boş tüpün iç boşluğunu doldurarak başlangıçta tüp çapını düzeltmesine neden olur. Pres kafası aşağı doğru bastırmaya devam ettikçe, boş borudaki sızdırmaz kauçuk ünitesinin içindeki basınç, kalıbın kenarına yakın malzeme mikro çatlaklar oluşturana ve sonunda ayrılarak tüm delme işlemini tamamlayana kadar keskin bir şekilde yükselir.

Delme kalıbının et kalınlığı H değeri (bkz. Şekil 2-2-98) makul bir şekilde belirlenmelidir, çünkü bu değer sadece delme işleminin sorunsuz bir şekilde tamamlanıp tamamlanamayacağını etkilemekle kalmaz, aynı zamanda delinen bölümün kalitesini, delme kuvvetinin boyutunu ve kauçuk çubuğun hizmet ömrünü de etkiler. Üretim deneyimine dayanarak, duvar kalınlığı H değeri aşağıdaki formülle belirlenebilir

H = 2,5(1 + A 10 )√t

Nerede

- A 10 - Boş tüp malzemesinin bağıl uzama oranı (%);

- Boş duvarın duvar kalınlığı (mm).

Kalıp genellikle T8A, T10A gibi sıradan takım çeliğinden yapılır ve su verme ve temperlemeden sonra sertlik 56 ~ 60HRC'dir. Kalıp duvarı inceyse veya delme şekli karmaşıksa, Cr12, Cr12MoV, vb. gibi su verdikten sonra küçük deformasyona sahip alaşımlı takım çeliği kullanmak daha iyidir.

Poliüretan kauçuğun sertlik seçimi makul olmalıdır. Delme işini başarmak için, poliüretan kauçuğun delme için gereken birim basıncı elde etmek için eksenel sıkıştırmadan sonra kolayca yanal deformasyon üretebilmesi gerekir. Üretim deneyimine göre, genellikle 70 ~ 80A Shore sertliğinin seçilmesi uygundur.

Poliüretan kauçuk çubuğun çapı, delme işini tamamladıktan sonra boş borudan çıkarılmasını kolaylaştırmak için mümkün olduğunca büyük olmalıdır, bu da poliüretan kauçuğun deformasyonunu azaltabilir, hizmet ömrünü uzatmaya yardımcı olabilir ve presin tonajını azaltabilir, genellikle 4% ~ 6% boş borunun iç çapından daha küçüktür.

II. Tüp ucunun delinmesi

Kesildikten sonra, boru malzemesi boru bağlantı parçaları üretmek için gereken boş boru haline gelir. Boru bağlantı parçalarının gereksinimlerine bağlı olarak, bazen ucunda çeşitli şekillerin işlenmesi gerekir. Geçmişte, bu tür uç şekillerini işlemek için çoğunlukla frezeleme kullanılıyordu, bu da aletlere kolayca zarar veriyordu, verimsizdi ve çok güvenli değildi. Şu anda, sadece üretim verimliliğini artırmakla kalmayıp aynı zamanda istikrarlı kalite ve güvenlik sağlayan delme işlemi yaygın olarak kullanılmaktadır.

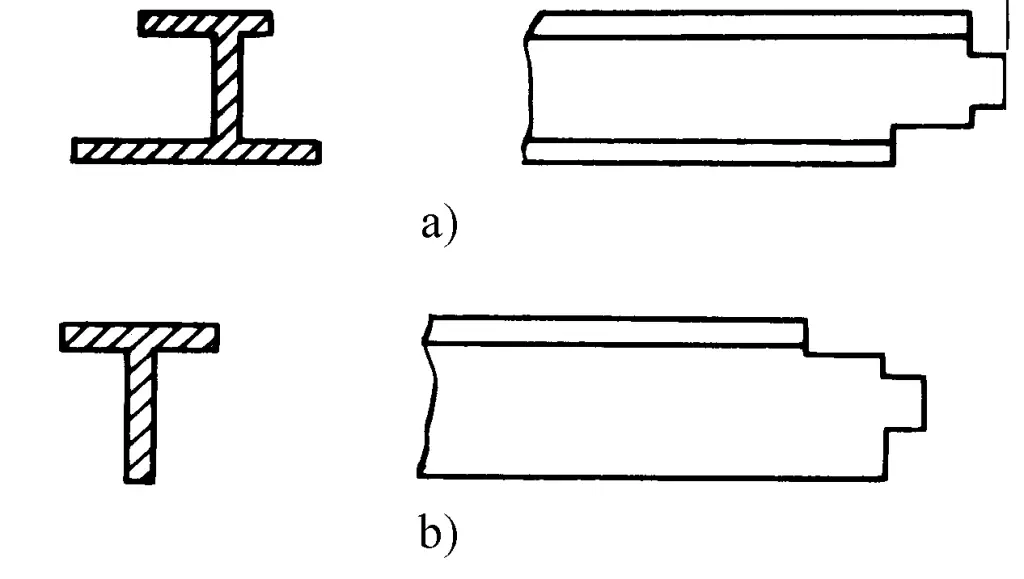

Yaygın boru ucu şekilleri Şekil 2-2-99'da gösterilmektedir; boru çapları genellikle ϕ10 ila ϕ70 mm ve et kalınlıkları 0,5 ila 5 mm arasında değişmektedir. Farklı uç şekilleri nedeniyle, kalıp yapısı özel analizlerden sonra esnek bir şekilde tasarlanmalıdır. Aşağıda, tasarım sırasında başvurulabilecek, üretimde benimsenmiş birkaç tipik kalıp yapısı bulunmaktadır.

a) Ark sonu

b), c) Uç kanal açma

d) Liman düzensiz şekli

e) Liman eğimli ark

1. Liman ark delme

Borunun ucundaki arkın delinmesi için kalıp yapısı Şekil 2-2-100'de gösterilmektedir. Zımba 3, zımba ve kalıp arasında tek taraflı delme boşluğu sağlamak için destek plakası 1 ve kalıbın bir uç yüzü 5 tarafından yönlendirilen sabit plakaya 2 monte edilmiştir. Destek plakası ve kalıp, alt kalıp tabanına 7 birlikte monte edilir. Delme işlemine başlamadan önce, boru malzemesinin beslenmesini kolaylaştırmak için zımba, kalıbın ark yüzeyinden bir boru et kalınlığından biraz daha uzak bir konuma ayarlanmalıdır.

1-Destek plakası

2-Sabit plaka

3-Punch

4-Konumlandırma vidası

5-Die

6-Billet

7-Alt kalıp tutucu

Kalıbın çalışması sırasında bağlantı noktası iki kez delinir. İlk zımbalama sırasında kütük 6 zımbanın üzerine yerleştirilerek konumlandırma vidası 4 ile konumlandırılır ve yayın alt yarısı kesilir. İkinci delme sırasında kütük 180° çevrilerek delinen boru ucunun ark yüzeyine yerleştirilir ve böylece tüm delme işlemi tamamlanır.

Boru ucu arkının iki kez delinmesinin iki ayrı adımda gerçekleştirildiği, yani ilk zımbanın (ilk işlem) tüm kütüklerin alt yarı arkını kestiği, ardından konumlandırma vidasını ikinci zımba (ikinci işlem) için konumlandırmaya uyacak şekilde ayarladığı ve tek bir kütük üzerinde sadece iki ardışık zımba olmadığı unutulmamalıdır. Zımbalama için bu kalıp yapısı kullanıldığında, presin stroku küçük olmalı ve çok büyük olmamalıdır.

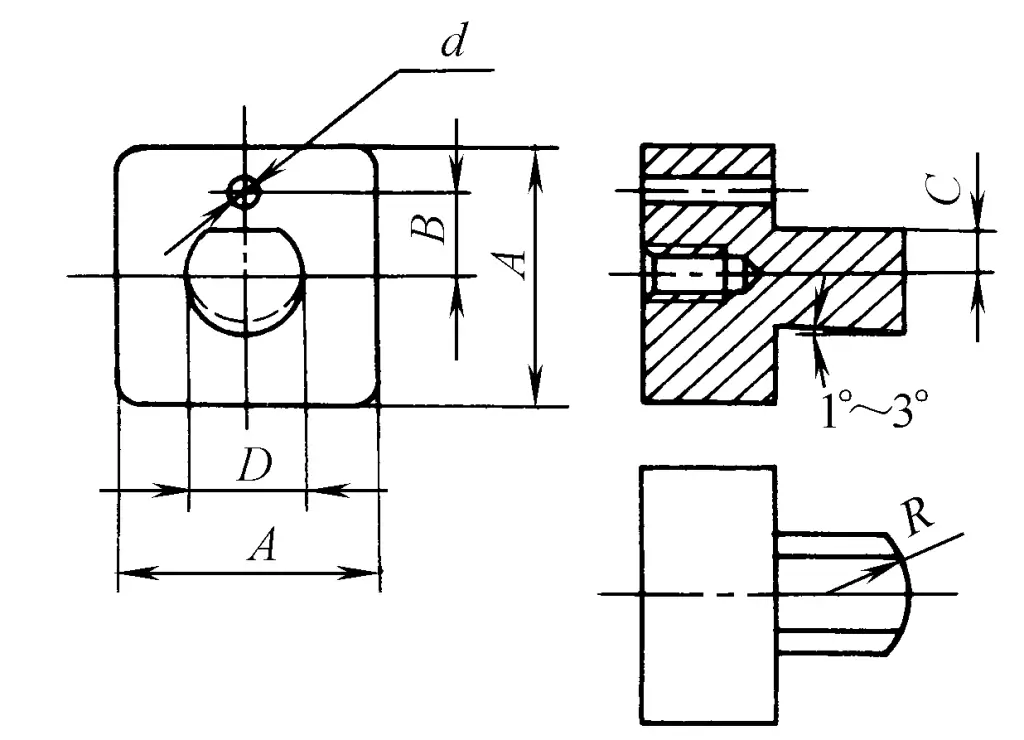

Zımbanın şekli Şekil 2-2-101'de gösterilmiştir ve boyutsal ilişkisi aşağıdaki gibidir

- A = D + (10 ~15)mm

- B = (D + d)/2 + t

- C = D/2 - (2 ~5)mm

Nerede

- D-Borunun iç çapı eksi 0,5 ~ 1 mm;

- d-Çap (mm);

- t-Boru duvar kalınlığı (mm);

- R-Boru ucu yayının yarıçapı (mm) (bkz. Şekil 2-2-101).

2. Liman Yuvası Delme

Borunun ucunda yuva açmak için kullanılan kalıbın yapısı Şekil 2-2-102'de gösterilmektedir. Çekirdek kalıp 6, yay 2 ve kılavuz direk 4 yardımıyla alt kalıp tabanına 1 göre yukarı ve aşağı hareket edebilen sabit plaka 3 üzerine sabitlenmiştir.

1-Alt kalıp tutucu

2-Bahar

3-Sabit Plaka

4-Kılavuz Direk

5-Punch Kalıp

6 Çekirdekli Kalıp

7-Billet

Zımbalama sırasında, sabit plakaya basınç uygulanmalıdır (genellikle pres sürgüsünün altındaki kauçuk dolgu ile). Çekirdek kalıp, kütük 7 ile birlikte alt kalıp yuvasına sıkıca yapıştıktan sonra, zımba kalıbı 5 zımbalamaya başlar. Çekirdek kalıbın kenar mukavemetini artırmak için zımba kalıbı 3°~5° eğimli bir kenar kullanır. Diğer tarafı zımbalarken, kütüğü 180° döndürün, konumlandırma için önceden delinmiş çentiğe güvenin ve ardından tekrar zımbalama işlemini gerçekleştirin, böylece tüm zımbalama işlemini iki aşamada tamamlayın.

3. Uçta özel şekilli delme

Borunun ucunda özel şekilli zımbalama için kalıp yapısı Şekil 2-2-103'te gösterilmektedir. Zımba kalıbı 2 destek plakası 1 tarafından yönlendirilir, çekirdek kalıbın 4 kafa şekli içbükey kalıp 3 ile eşleşir ve çekirdek kalıba takılan kütük 5 delinebilir. Çekirdek kalıp, kütüğün kolay yüklenmesi ve boşaltılması için pim 6 tarafından kaldırılabilir ve döndürülebilir.

1-Destek plakası

2-Punch kalıp

3-Die

4 Çekirdekli kalıp

5-Billet

6-Pin

7-Alt kalıp tutucu

4. Liman eğimli ark delme

Boru ucundaki eğimli yayların delinmesi için kalıp yapısı Şekil 2-2-104'te gösterilmektedir. Boru ucunun R yayı, boş boru ekseni ile bir α açısı oluşturur ve genellikle yatay bir preste delinir. Özel şekilli bir bıçağı ve kenarı olan dışbükey kalıp 1 pres sürgüsüne monte edilmiştir ve içbükey kalıp 2 bölünmüş bir tiptir ve destek plakası 4 (şekilde gösterilmemiştir) tarafından O noktası etrafında döndürülebilir içbükey kalıp tabanına sabitlenmiştir.

a) Kalıp yapısı

b) Dışbükey kalıp yapısı

c) İş parçası

1-Punch

2-İçbükey kalıp

3 Tüp boş

4-Destek plakası

5-Basın çubuğu

6-Uzunlamasına kama

7-Ters kama

Boş tüp 3 kalıba yerleştirildikten sonra pres çubuğu 5 ile sıkıştırılır ve zımba ile aşağı doğru bastırılarak delme işlemi gerçekleştirilebilir. Pres çubuğu, pres sürgüsüne bağlı olan enine kama 7 ve uzunlamasına kama 6 tarafından bastırılır. Her iki kama da bir yuva ile başka bir tabana sabitlenmiştir ve taban ayrıca O noktasında ortalanmış pres tablası üzerinde dönebilir ve pres çubuğu kafasının yay teğeti etrafında sallanabilir, bu dönme ve sallanma, dönebilen kalıp tabanı gibi, çeşitli farklı boru ucu eğim açılarını α karşılamak içindir.

Elbette, α açısı değiştiğinde, tıpkı boru çapı boyutu değiştiğinde olduğu gibi, ilgili bir kalıp ayrı olarak tasarlanmalıdır: delme yayı R değiştiğinde, ilgili bir zımba da ayrı olarak tasarlanmalıdır. Eğim açısı α, 30°~75° aralığında delinebilir ve boru ucunun birbirine açılarla birden fazla Rs delinmesi gerekiyorsa, birkaç zımba ile tamamlanabilir.

Yukarıda verilen kalıp yapısından, boru uçlarında delme için gereken şekiller farklı olduğu için farklı kalıp yapılarının kullanıldığı görülebilir. Bu, kalıp tasarımcılarının boru uçlarının uç şekillerinin geometrik özelliklerini farklı biçimlerine göre özel olarak analiz etmelerini ve incelemelerini ve ardından ilgili kalıp yapılarını akıllıca tasarlamalarını gerektirir. Kalıp yapısı sadece delinmiş boru ucunun şeklinin işlevsel gereksinimlerini karşılamakla kalmamalı, aynı zamanda kullanımı kolay, güvenli ve güvenilir olmalıdır.

III. Profil Uçlarının Delinmesi

Profillerin uygulanması giderek yaygınlaşmaktadır ve ne tür profil parçaları olursa olsun, imalatta çözülmesi gereken ilk sorun kesme işlemidir. Profil parçaları kesimden sonraki kesit şekline göre üç ana türe ayrılabilir: dik açılı kesim, 45° kesim ve zıvana delme. Profillerin kesilmesi ikinci bölüm olan birinci kısımda tanıtılmıştır ve burada sadece profillerin zıvana ile delinmesi ele alınmaktadır.

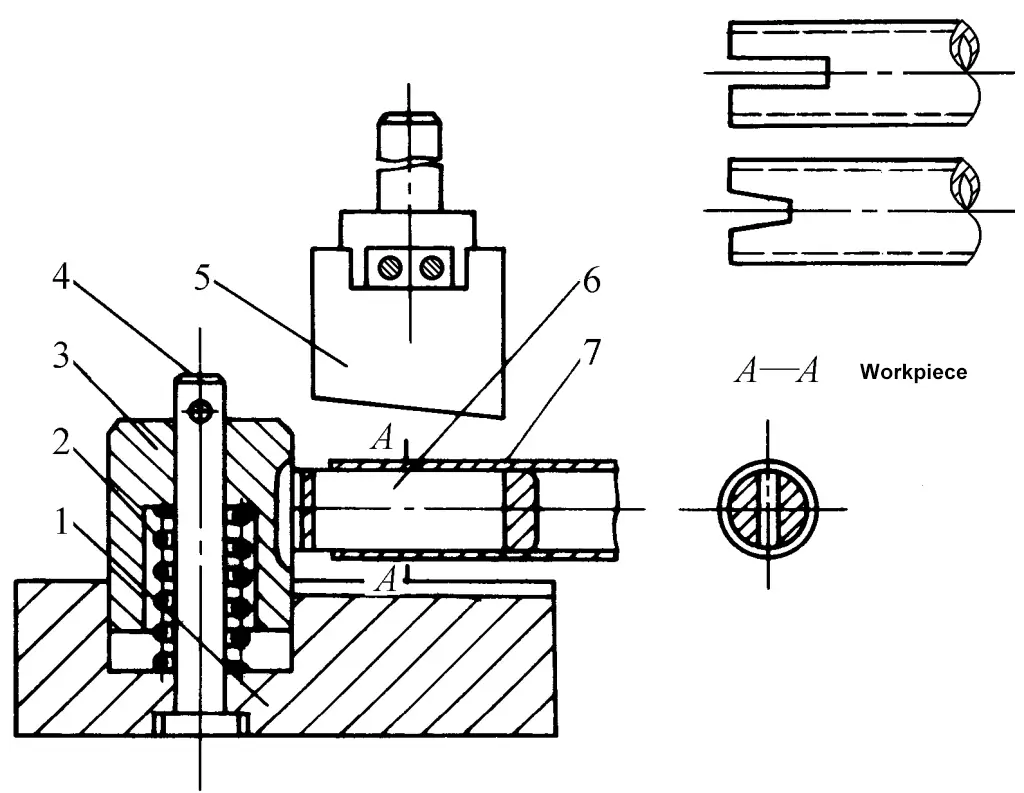

Yaygın zıvana kesit şekli Şekil 2-2-105'te gösterilmektedir. Profil zıvana delme kalıbı Şekil 2-2-106'da gösterilmiştir, ana özelliği, zımba kenarının çift eğimli bir tarzda yapılması, zımba aşağı doğru hareket ettiğinde yatay ve dikey kesme işlemlerini sürdürmesi, ağ ve tarafı tek seferde ayırması ve iş parçasını delmesidir.

Zımba kenarı için genellikle 35°~40° eğim seçmek iyidir. Kalıp, solda ve sağda simetrik olarak düzenlenmiş 1, 2 ve 3 numaralı parçalardan oluşan altı bloktan oluşan bir kesici uç yapısı kullanır. Kesici uçların kendileri simetrik olarak tasarlanmıştır, bu nedenle kenarın bir tarafı hasar görürse çevrilebilir ve kullanılmaya devam edilebilir.

Zımbalama sırasında malzemeyi şekilde A olarak gösterilen konuma yerleştirin. Tasarım, zımbanın bir tarafındaki eğimli bıçağın yüksekliğini profilin iki kanadının yükseklik farkına eşit olarak yükselttiğinden, bu, zımba aşağı doğru hareket ederken çift eğimli bıçakların profilin her iki tarafına aynı anda temas etmesini sağlar. Her iki taraftaki temas noktalarındaki yatay bileşen kuvvetleri eşit olduğundan, kalıp işleminin stabilitesi buna bağlı olarak iyileştirilir.

Zımba aşağı doğru hareket etmeye devam ederken, zımbanın düz tabanı malzemenin ağını keserken, zımbanın çift eğimli bıçakları tamamen kesilene kadar profilin iki kanadı boyunca dilimlenir.