I. Bükme Şekillendirme Prensibi

Bükme, metal levhaları belirli bir açıda bükmek için bir bükme makinesinde kalıplar kullanma yöntemidir ve öncelikle düz hatlı bükmeler gerçekleştirir.

Bir bükme makinesi bir vuruşta bir bükme oluşturur. Geri yaylanmanın optimum kontrolü bükerek şekillendirme ile elde edilebilir. Vagon bükümlerinin 80%'den fazlası, kilit bir süreç olan bükerek şekillendirme ile yapılır. Bükme ile şekillendirilen parçaların hassasiyeti, vagonların montaj hassasiyetini doğrudan etkiler.

II. Büküm Türleri

1. Malzeme oluşturarak:

- karbon çeli̇k bükümler

- paslanmaz çeli̇k bükümler

- alümi̇nyum alaşim bükümler

2. Köşe yarıçapı oluşturarak:

- küçük köşe yarıçapı şekillendirme

- büyük köşe yarıçapı şekillendirme

III. Bükme Şekillendirme Süreci

Bükerek şekillendirme işlemi öncelikle bükme kuvveti, bükme kalıpları, bükme sırası tasarımının yanı sıra iş parçası ve kalıp girişim analizi, bükme sapması telafisi vb. hususları dikkate alır.

1. Eğilme Kuvveti Hesaplaması

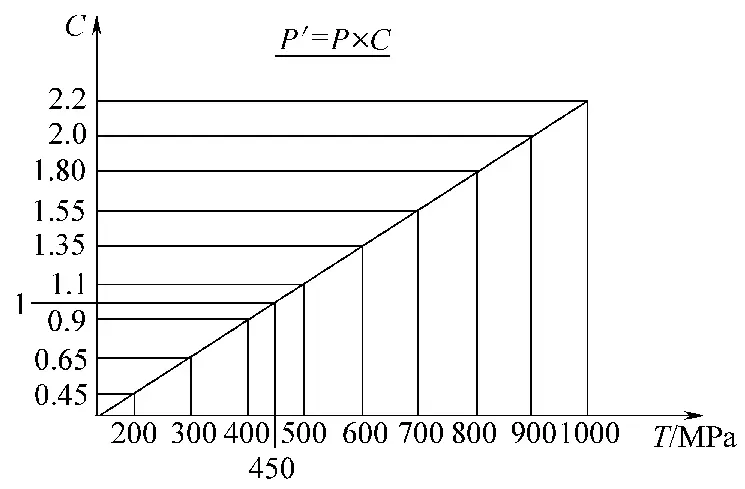

Bu eğilme kuvvetini hesaplamak için formül aşağıdaki gibidir:

P = 1. 42*L*Rm*S2/(1000V)

Formülde,

- P - eğilme kuvveti (kN);

- L - bükülmüş parçanın uzunluğu (mm);

- Rm - çekme dayanımı (N/mm2);

- S - sacın kalınlığı (mm);

- V - genellikle sac kalınlığının 8-10 katı olan kalıp yuvası genişliği (mm);

- R - the bükülme yarıçapıburada R = 5V/32'dir.

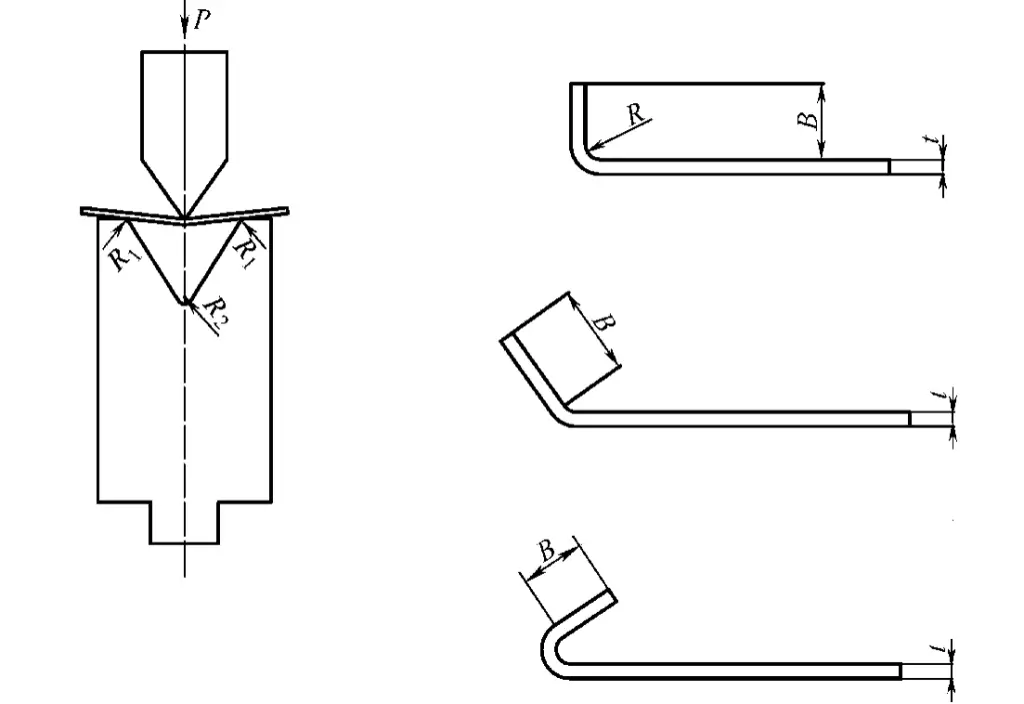

Şekil 3-114, aşağıdaki değerlerin hesaplanmasının şematik bir gösterimini sunmaktadır bükme kuvveti ve minimum flanş yüksekliği.

Bükme açısı, Tablo 3-89'da ayrıntıları verildiği gibi, minimum flanş yüksekliği B ile belirli bir ilişkiye sahiptir.

Tablo 3-89: Bükme Açısı ve Minimum Flanş Yüksekliği Arasındaki İlişki

| Açı | B |

| 165° | 0. 58 V |

| 135° | 0. 60 V |

| 120° | 0. 62 V |

| 90° | 0. 65 V |

| 60° | 0. 80 V |

| 45° | 1. 00 V |

| 30° | 1. 30 V |

Standart eğilme yarıçapı koşulları altında, eğilme kuvveti doğrudan Tablo 3-90'dan seçilebilir.

Aşağıdaki eğilme kuvveti hesaplayıcısını da kullanabilirsiniz:

2. Bükme Yarıçapı Gereksinimleri

Çatlama, bükülmüş parçalarda birincil hasar şeklidir. Parçanın bükülme yarıçapı seçilen malzemenin minimum bükülme yarıçapından daha az olamaz. Vagon malzemeleri için önerilen bükme yarıçapları Tablo 3-91 ila 3-97'de bulunabilir. Kullanılan gerçek bükme yarıçapı bu tablolarda önerilen değerlerden daha az olmamalıdır, aksi takdirde bükülen parça çatlar ve hurdaya çıkarılır.

3. Bükme Kalıbı Seçimi

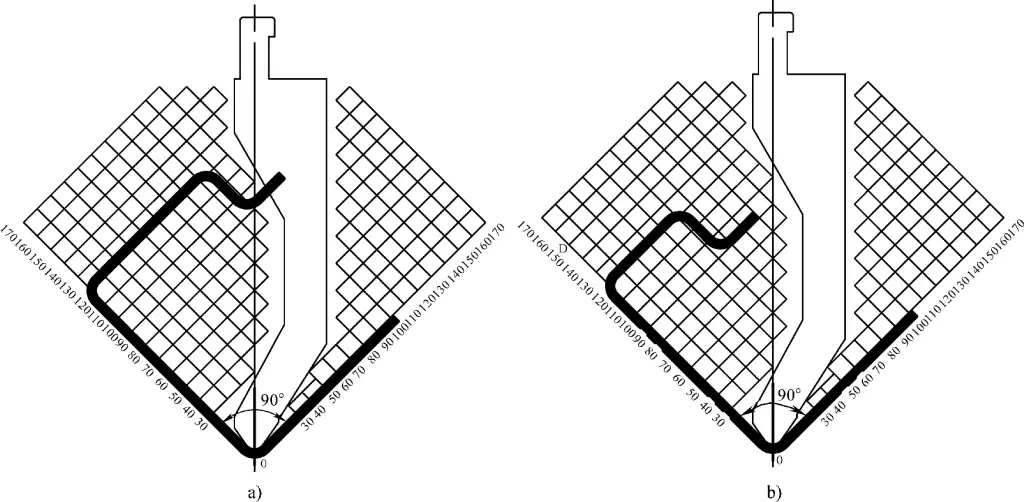

İki faktör göz önünde bulundurulmalıdır: birincisi, kalıp çizimin gerektirdiği bükme yarıçapına göre seçilir; ikincisi, bükme sırasında girişim olup olmayacağıdır. Girişim meydana gelirse, bükme sırasının ayarlanması veya kalıbın değiştirilmesi gerekir. Şekil 3-115 bükme girişiminin oluşup oluşmadığını belirlemek için grafiksel bir yöntem sunmaktadır.

4. Bükülmüş Parçaların Katlanmamış Boyutlarının Hesaplanması

Bükülmüş vagonun boş boyutunu hesaplamak için üç yöntem vardır damgalama parçalarıNötr tabaka hesaplama yöntemi, doğrudan kalınlık azaltma yöntemi ve çekme yöntemi. Nötr tabaka hesaplama yöntemi, daha önceki bölümlerde açıklandığı gibi, nötr tabakanın uzunluğunun bükülmeden önce ve sonra sabit kalması ilkesini kullanır.

Tablo 3-90: Eğilme Kuvveti Tablosu

| V | R | B |  | |||||||||||||||||

| 0.5 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 15 | 20 | 25 | 30 | |||

| 4 | 0.7 | 2.6 | 40 | 105 | T = 420 ~ 480N/mm2 (C = 1) P = (kN/ m) | |||||||||||||||

| 6 | 0.9 | 3.9 | 26 | 69 | 106 | 153 | ||||||||||||||

| 8 | 1.5 | 5.2 | 20 | 55 | 80 | 115 | 180 | |||||||||||||

| 10 | 1.7 | 6.5 | 41 | 65 | 95 | 145 | 260 | |||||||||||||

| 12 | 2 | 7.8 | 55 | 80 | 120 | 215 | 335 | |||||||||||||

| 16 | 2. 7 | 10.4 | 60 | 90 | 160 | 250 | 360 | |||||||||||||

| 20 | 3. 4 | 13 | 75 | 130 | 200 | 290 | 520 | |||||||||||||

| 24 | 3. 9 | 15.6 | 106 | 166 | 240 | 426 | 666 | |||||||||||||

| 30 | 5 | 20 | 140 | 190 | 340 | 540 | 770 | |||||||||||||

| 35 | 6 | 23 | 170 | 300 | 460 | 660 | ||||||||||||||

| 40 | 7 | 26 | 150 | 260 | 400 | 580 | 1030 | |||||||||||||

| 50 | 8.5 | 32 | 210 | 320 | 460 | 820 | 1280 | |||||||||||||

| 55 | 9 | 36 | 300 | 420 | 750 | 1170 | ||||||||||||||

| 60 | 10 | 39 | 270 | 390 | 690 | 1070 | ||||||||||||||

| 70 | 11.7 | 45 | 330 | 590 | 920 | 1320 | ||||||||||||||

| 80 | 13.5 | 52 | 290 | 520 | 800 | 1160 | 1800 | |||||||||||||

| 90 | 15 | 58 | 460 | 710 | 1030 | 1600 | ||||||||||||||

| 100 | 17 | 65 | 410 | 640 | 930 | 1440 | ||||||||||||||

| 120 | 20 | 78 | 540 | 770 | 1200 | |||||||||||||||

| 140 | 24 | 91 | 660 | 1030 | 1830 | |||||||||||||||

| 200 | 31 | 130 | 719 | 1278 | 1997 | |||||||||||||||

| 250 | 39 | 163 | 1020 | 1598 | 2300 | |||||||||||||||

| 300 | 47 | 195 | 852 | 1331 | 1917 | |||||||||||||||

| 350 | 55 | 228 | 1141 | 1643 | ||||||||||||||||

Tablo 3-91: Karbon Yapısal Çelik ve Yüksek Mukavemetli Düşük Alaşımlı Yapısal Çeliklerin Bükülme Yarıçapları

| Malzeme Sınıfı | Bükme Yönü | Plaka Kalınlığı | |||||||||||||||

| >1 ≤1.5 | >1.5 ≤2.5 | >2.5 ≤3 | >3 ≤4 | >4 ≤5 | >5 ≤6 | >6 ≤7 | >7 ≤8 | >8 ≤10 | >10 ≤12 | >12 ≤14 | >14 ≤16 | >16 ≤18 | >18 ≤20 | >20 ≤25 | >25 ≤30 | ||

| Q235 | t | 1.6 | 2. 5 | 3 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 36 | 40 | 50 | 60 |

| n | 1.6 | 2. 5 | 3 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 | |

| Q275 | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - B | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - A | t | 2.5 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | A | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

| Q345 Q345R | t | 2.5 | A | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

1. 't' haddeleme yönüne dik bükülmeyi, 'n' haddeleme yönüne paralel bükülmeyi ifade eder.

2. Yukarıdaki veriler 90 derecelik dirsekler için uygundur.

Tablo 3-92: Söndürülmüş ve Temperlenmiş Yüksek Mukavemetli Yapısal Çelik Plakalar için Standart Dolgu Yarıçapı

| Malzeme Sınıfı | 3-16mm Arası Plaka Kalınlığı | |

| Yuvarlanma Yönüne Dik Bükme | Yuvarlanma Yönüne Paralel Bükme | |

| Q460 | 3t | 4t |

| Q500 | 3t | 4t |

| Q550 | 3t | 4t |

| Q620 | 3t | 4t |

| Q690 | 3t | 4t |

| Q890 | 3t | 4t |

| Q960 | 4t | 5t |

Tablo 3-93: Östenitik Paslanmaz Çelik Plakalar için Standart Bükme Yarıçapları (Birim: mm)

| Plaka Kalınlığı | SUS301L -LT/ DLT1 ST | SUS301L - MT1 HT | SUS304 |

| 0.6 | - | 2. 0 | 0.6 |

| 0.8 | 2. 0 | 3 | 0.8 |

| 1 | 2. 0 | 3. 0 | 1. 0 |

| 1.2 | 2. 0 | 3. 0 | 1. 2 |

| 1.5 | 2. 0 | 5. 0 | 1. 5 |

| 2 | 3. 0 | 7. 0 | 2. 0 |

| 2.5 | 3. 0 | 10. 0 | 2. 5 |

| 3 | 5. 0 | 13. 0 | 3. 0 |

| 4 | 7. 0 | 19. 0 | 4. 0 |

| 4.5 | 7. 0 | 19. 0 | 4. 5 |

| 5 | - | - | 5. 0 |

| 6 | - | - | 6. 0 |

Tablo 3-94: Paslanmaz Çelik 1.4003 için Standart Bükme Yarıçapı

(Birim: mm)

| Plaka Kalınlığı | Bükülme Yarıçapı | |

| Yuvarlanma Yönüne Dik Bükme | Yuvarlanma Yönüne Paralel Bükme | |

| >1 ~1.5 | 2 | 3 |

| >1.5 ~ 2.5 | 3 | 3 |

| >2.5 ~3 | 4 | 4 |

| >3 ~4 | 5 | 6 |

| >4 ~5 | 8 | 10 |

| >5~6 | 10 | 12 |

| >6~7 | 12 | 16 |

| >7~8 | 16 | 20 |

| >8 ~10 | 20 | 25 |

| >10 ~12 | 25 | 30 |

Tablo 3-95: ENAW5052 (Alüminyum-Magnezyum 2,5) Alüminyum Alaşımı için Standart Bükme Yarıçapı

(Birim: mm)

| Durum | Nominal Kalınlık / mm | Bükülme Yarıçapı | ||

| Aşılıyor | için | 180° | 90° | |

| O / H111 | 1.5 | 3 | 0.5t | 0.5t |

| 3.0 | 6 | - | 1.0t | |

| 6.0 | 12.5 | - | 2.0t | |

Tablo 3-96: ENAW5083 (Alüminyum-Magnezyum 4,5, Manganez 0,7) Alüminyum Alaşım için Standart Bükme Yarıçapı

(Birim: mm)

| Durum | Nominal Kalınlık / mm | Bükülme Yarıçapı | ||

| Aşılıyor | için | 180° | 90° | |

| O / H111 | 0.5 | 1.5 | 1.0t | 1.0t |

| 1.5 | 3.0 | 1.5t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

Tablo 3-97: ENAW6082 (Alüminyum-Silikon-Magnezyum-Manganez) Alüminyum Alaşımı için Standart Bükme Yarıçapı

(Birim: mm)

| Durum | Nominal Kalınlık | Bükülme Yarıçapı | ||

| Aşılıyor | için | 180° | 90° | |

| O | ≥0.4 | 0.5 | 1.0t | 0.5t |

| 1. 5 | 3.0 | 1.0t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

| T4 | ≥0.4 | 1.5 | 3. 0t | 1.5t |

| 1.5 | 3.0 | 3. 0t | 2.0t | |

| 3.0 | 6.0 | - | 3.0t | |

| 6.0 | 12.5 | - | 4.0t | |

| T6 | ≥0.4 | 1.5 | - | 2.5t |

| 1.5 | 3.0 | - | 3.5t | |

| 3.0 | 6 | - | 4.5t | |

| 6 | 12.5 | - | 6.0t | |

a) Girişim Durumu

b) Müdahalenin Olmadığı Durum

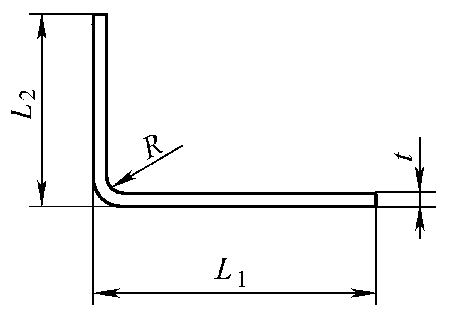

1) Levha Kalınlığının Doğrudan Çıkarılması Yöntemi (Şekil 3-116):

- Sac kalınlığı 1≤6mm olduğunda, bükme köşe yarıçapı 2t≤R, R≥1 ve bükme açısı 90°'dir,

Boş uzunluk: L = L1 + L2 - 2t (Denklem 3-35) - Sac kalınlığı t≤6mm olduğunda, bükme köşe yarıçapı 2t≤R, R≥t ve bükme açısı 135°'dir,

Boş uzunluk: L = L1 + L2 - t (Denklem 3-36)

SUS301L paslanmaz çelik 90° bükümler için malzeme kalınlığı, büküm köşe yarıçapı ve alt kalıp V oluğunun genişliğinin Tablo 3-98'deki değerlerle tutarlı kaldığı göz önüne alındığında, geliştirilen uzunluğun hesaplanmasında büküm başına bir λ değeri düşülür.

2) Grafiksel Yöntem:

Bükümün yapısı karmaşık olduğunda, birden fazla köşe yarıçapı ve şekillendirme açısı olduğunda, yukarıdaki hesaplama yöntemleri hatalara yol açabilir. Nötr tabakayı ölçmek için grafik yöntemini kullanmak, geliştirilen boyutları hızlı ve doğru bir şekilde belirleyebilir.

IV. Bükme Şekillendirme Ekipmanı

1. CNC Bükme Makinasının Teknik Parametreleri

CNC bükme makinesi, aşağıdakiler için en yaygın kullanılan ekipmandır bükme bi̇leşenleri̇ demiryolu yolcu vagonlarında. Tablo 3-99, Huangshi Forging Machine Tool Co. Ltd. tarafından üretilen bazı bükme makinelerinin teknik parametrelerini sunmaktadır.

Tablo 3-98: SUS301L Serisi Çelik Levha Dirseklerinin Geliştirilen Uzunluğu için Hesaplama Parametreleri

| Malzeme | Sac Kalınlığı | Standart Köşe Yarıçapı R | Azaltma Değeri λ | Minimum Flanş | Alt Kalıp V-Oluk Genişliği |

| Paslanmaz Çelik LT, ST, DLT | 1.0 | 2.0 | 2.4 | 10 | 15 |

| 1.5 | 2.0 | 3.1 | 10 | 15 | |

| 2.0 | 3.0 | 4.3 | 15 | 20 | |

| 2.5 | 3.0 | 5.0 | 20 | 25 | |

| 3.0 | 5.0 | 6.7 | 20 | 30 | |

| 4.0 | 7.0 | 9.0 | 25 | 35 | |

| Paslanmaz Çelik MT, HT | 0.8 | 3.0 | 2.4 | 10 | 15 |

| 1.0 | 3.0 | 2.7 | 10 | 15 | |

| 1.5 | 5.0 | 4.2 | 15 | 20 | |

| 2.0 | 7.0 | 5.8 | 20 | 25 | |

| 2.5 | 10.0 | 7.8 | 28 | 40 | |

| 3.0 | 13.0 | 9.7 | 28 | 40 |

Tablo 3-99 CNC Bükme Makinesi Teknik Parametreleri

| Model | 80/3200 | 160/3200 | 320/4000 | 400/4000 |

| Nominal Kuvvet/kN | 800 | 1600 | 3200 | 4000 |

| Bükme Uzunluğu/mm | 3200 | 3200 | 3200 | 4000 |

| Sütunlar Arası Mesafe/mm | 2700 | 2700 | 2700 | 3500 |

| Boğaz Derinliği/mm | 400 | 400 | 400 | 500 |

| Koç Stroku/mm | 170 | 170 | 170 | 200 |

| Çalışma Masası Yüksekliği/mm | 800 | 800 | 800 | 800 |

| Kalıp Montaj Yüksekliği/mm | 600 | 600 | 600 | 600 |

| Ana Motor Gücü/kW | 5. 5 | 11 | 18.5 | 22. 5 |

| Tazminat Silindirlerinin Sayısı | 3 | 3 | 3 | 4 |

| Kontrol Ekseni Sayısı | 3 + 2 | 3 + 2 | 3 + 2 | 3 + 2 |

| Arka dayama X Ekseni Strok/mm | 500 | 500 | 500 | 500 |

| Arka dayama X Ekseni Hızı/(mm/s) | 200 | 200 | 200 | 200 |

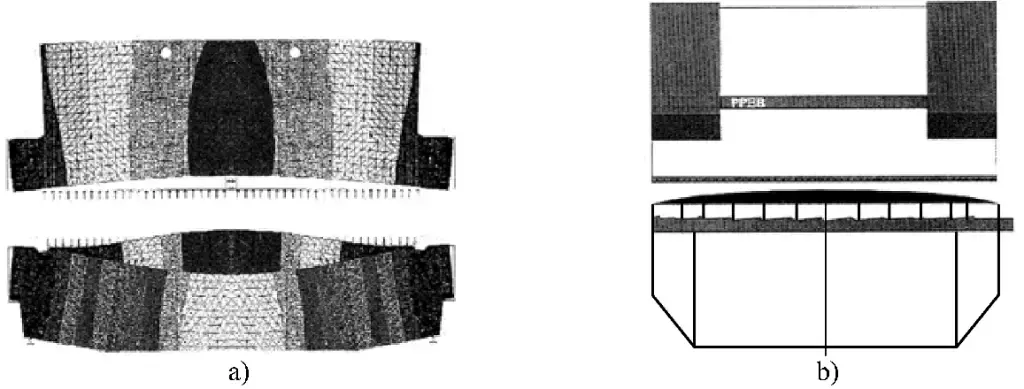

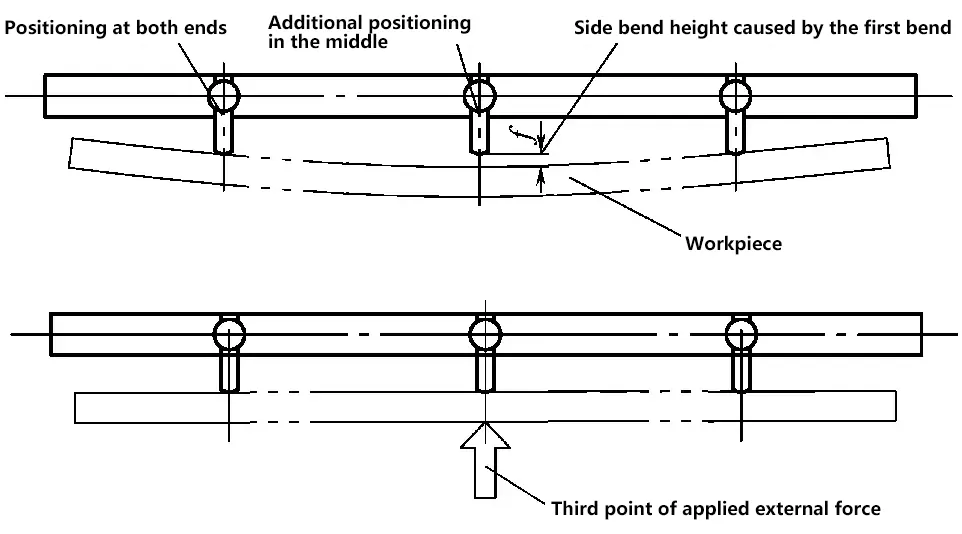

2. CNC Bükme Makinasının Sapma Telafisi Özelliği

Özellikle uzun parçaların bükme işlemi sırasında, bükme makinesinin uzunluk yönündeki yetersiz rijitliği ve hidrolik silindirlerin yerleşimi nedeniyle kaydırıcı deforme olur, bu da orta ve uçlarda farklı bükme açılarına neden olur. Bu nedenle, bükme makinesi bükme sırasında telafi etmek için bir sapma telafi cihazı ile donatılmıştır (Şekil 3-117).

V. Bükme Şekillendirme Kalıpları

1. Bükme Makinesi Kalıplarının Yapısı

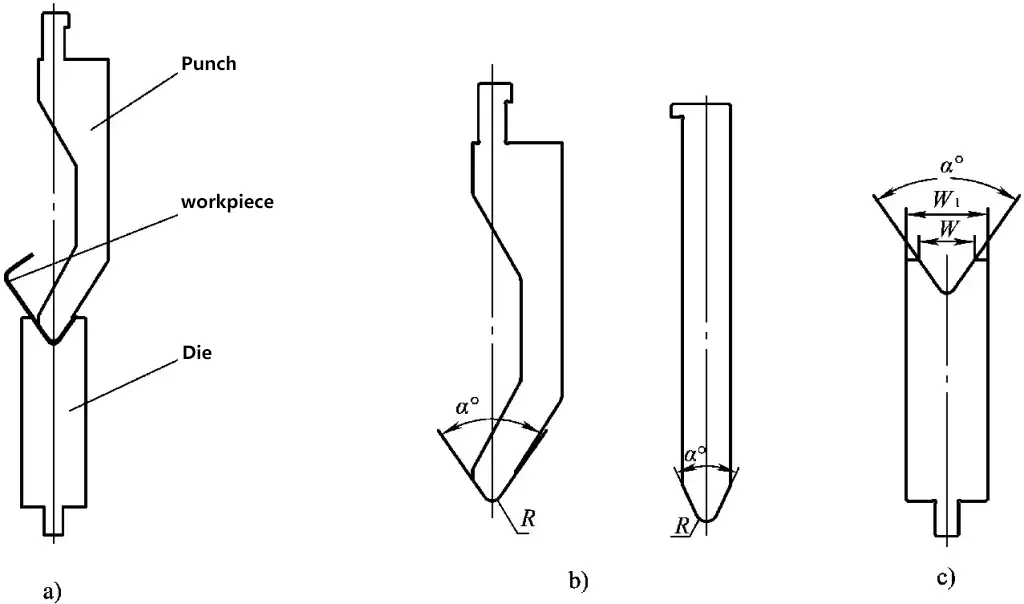

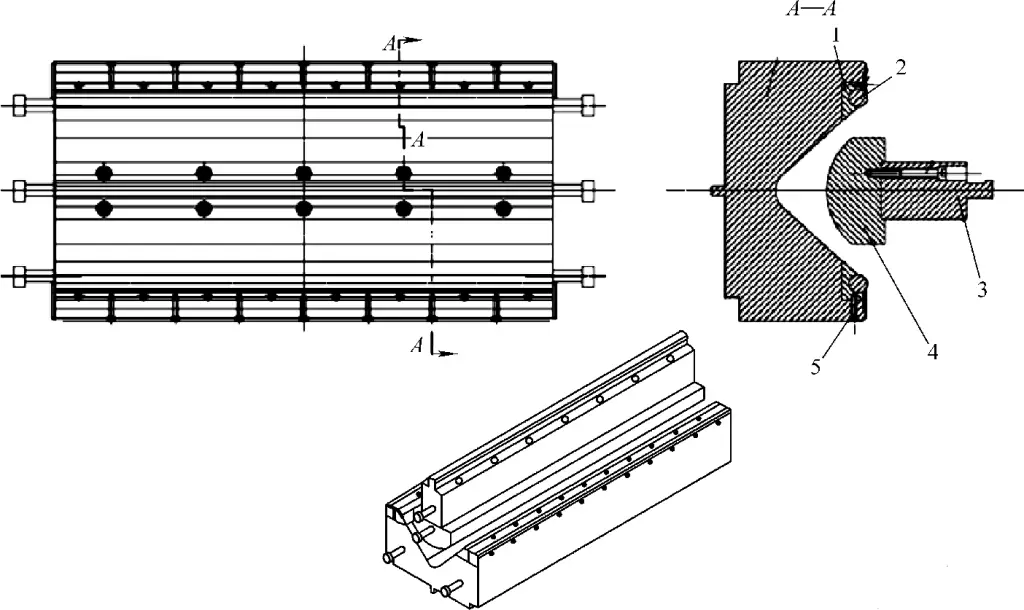

Bükme makinesi kalıpları genel ve özel tipler olarak kategorize edilir. Özel kalıplar belirli parçalar için tasarlanmıştır. Çoğu bükme işleminde genel kalıplar kullanılır. Kalıpların yapısı Şekil 3-118'de gösterilmiştir.

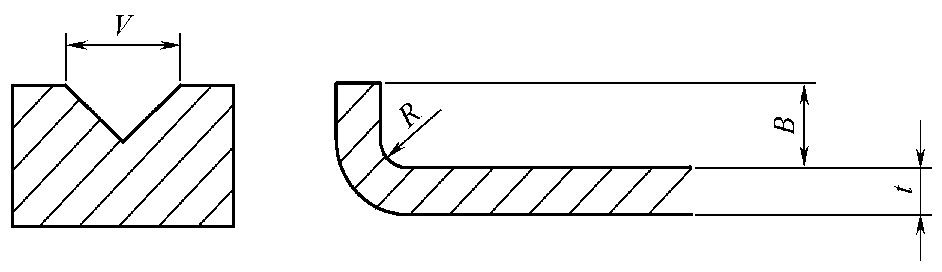

Bükme makinesi kalıplarının tasarımındaki üç temel unsur şunlardır: kalıp bağlama parçasının yapısal boyutları (ekipmanla ilgili), üst kalıbın şekli ve çalışma parçasının açısı ve alt kalıbın V oluğunun genişliği ve açısı.

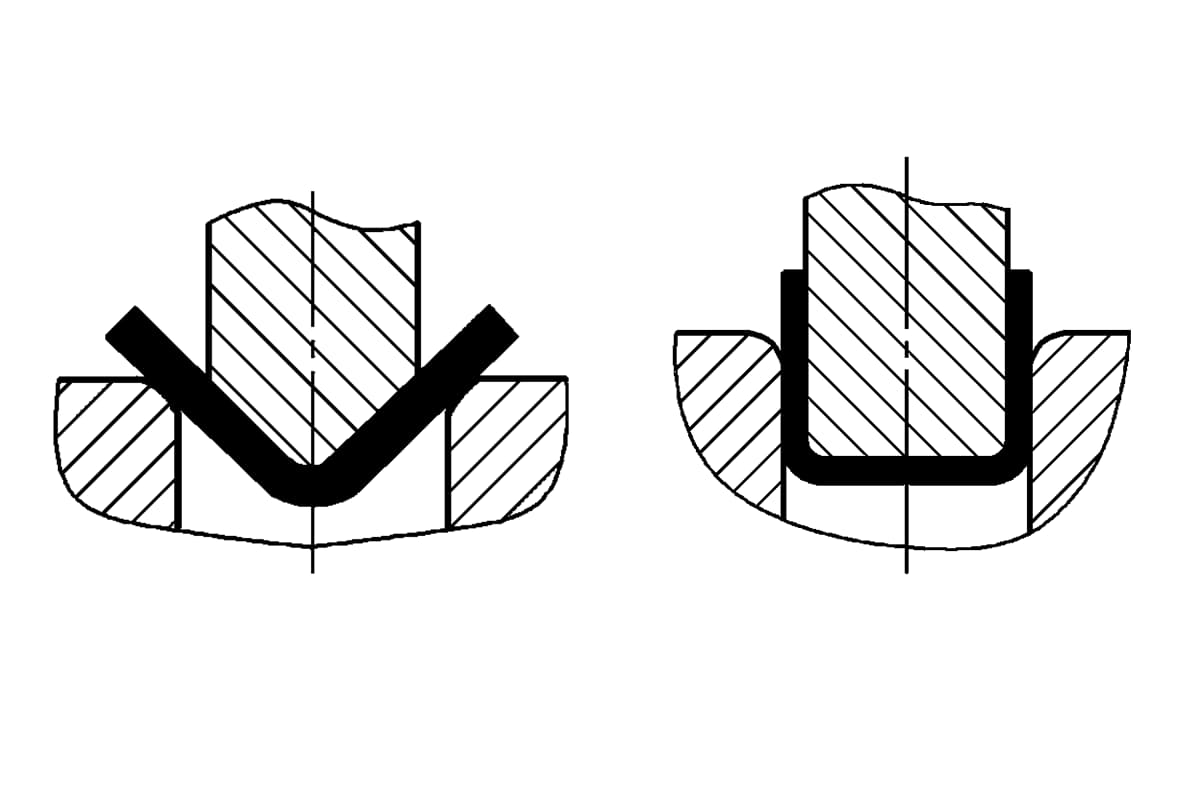

a) Bükme kalıbının çalışma durumu

b) Üst kalıbın yapısı

c) Alt kalıbın yapısı

1) Şekil 3-118b'de gösterildiği gibi, üst bükme kalıbının çalışma parçasının yuvarlatılmış köşesinin yarıçapı, bükülen iş parçasının gereksinimlerine göre tasarlanır. Açı, malzemenin geri yaylanmasına ve alt kalıba girmek için derinlik gereksinimine göre tasarlanır. Üst kalıbın enine kesit şekli düz veya kavisli olabilir.

2) Şekil 3-118c'de gösterildiği gibi, W olarak gösterilen alt bükme kalıbının çalışma parçasının boyutu, sac kalınlığına ve yuvarlatılmış köşenin yarıçapına göre tasarlanır. Açı, malzemenin geri yaylanmasına ve üst kalıpla eşleşme gereksinimine göre tasarlanır. Üst ve alt kalıpların açıları aynıdır.

Bükme kalıplarındaki V-oluklarının açıları ve genişlikleri genellikle standart değerlere sahiptir. Karbon çeliği ve alüminyum alaşımı gibi malzemeler için tipik olarak 84°'lik bir açı kullanılırken, daha büyük bir geri yaylanmaya sahip olan paslanmaz çelik için açı genellikle 75°'den azdır. Alt kalıpta V oluğunun genişliği genellikle sac kalınlığının sekiz katı olacak şekilde seçilir.

Özel kalıplarla donatıldıktan sonra pres freni bazı özel şekillerdeki iş parçalarını oluşturabilir.

2. Abkant Pres Kalıp Malzemeleri

Abkant pres kalıp malzemeleri tipik olarak 50 HRC'nin üzerinde ısıl işlem sertliğine sahip 70 çelik, 42CrMo, T10 ve Cr12MoV içerir.

VI. Bükme Kalitesinin Unsurları

Enine kesit boyutsal doğruluğu, bükülmüş bir parçanın ana doğruluk göstergelerinden biridir. Bükme kalıbı, işlenmemiş parça doğruluğu, bükme sırası ve konumlandırma yöntemi dahil olmak üzere birçok faktör bu doğruluğu etkileyebilir.

1. Bükme Kalıbı

Bükülmüş bir parçanın katlanmamış boyutları benzersizdir. Doğru bükme kalıbının (üst ve alt) seçilmesi, bükme boyutlarının doğruluğunu sağlamak için çok önemlidir. Aksi takdirde, gerekli bükme hassasiyeti garanti edilemez.

2. Boş Doğruluk

Boşluklar çoğunlukla makaslamakesme, kalıp delme veya taret zımba presi işlemleri. Farklı kesme yöntemleri farklı işlenmemiş parça hassasiyetleri sağlar. Kesme işlemi, bükme hassasiyeti ihtiyaçlarını karşılamak için bükülen parçanın doğruluk gereksinimlerine göre seçilmelidir. İşlenmemiş parçanın boyutsal doğruluğunun yanı sıra, çapaklar, yan kıvrımlar ve düzlük gibi işlenmemiş parçanın durumu da bükülmüş parçanın doğruluğunu doğrudan etkileyecektir.

3. Bükme Sırası

Karmaşık şekilleri bükerken, boyutsal tolerans gerekliliklerini sağlarken bükme formasyonunu tamamlamak için uygun bir bükme sırası seçilmelidir.

4. Konumlandırma Yöntemi

Konumlandırma ön ve yan konumlandırma olarak ikiye ayrılır. Bükme doğruluğunu sağlamak için, abkant pres üzerinde metre başına bir ön konumlandırma yapmak en iyisidir. Bazı bükülmüş parçalar, konumlandırma doğruluğunu artırmak için yan konumlandırma da gerektirir.

VII. Bükülmüş Şekillendirme Parçalarının Üretim Örnekleri

1. Dış Panel Takviye Kirişinin Bükülme Oluşumu

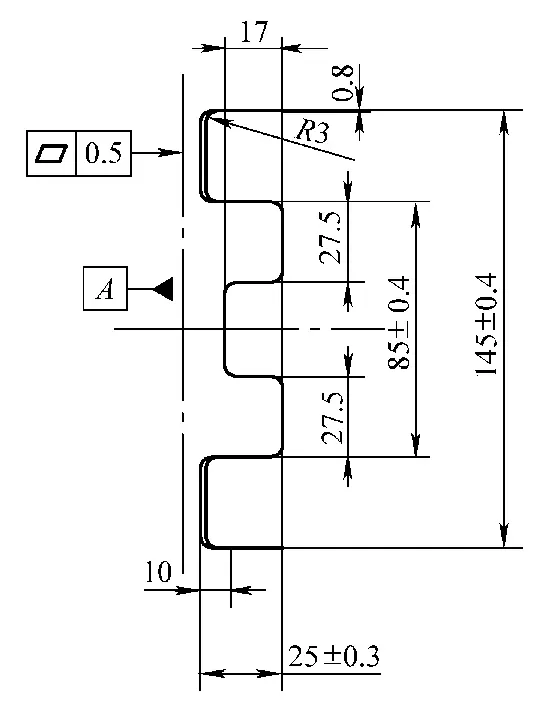

Şekil 3-119, 0,8 mm kalınlığında SUS301L-HT paslanmaz çelik plakadan yapılmış dış panel takviye kirişinin iş parçası diyagramını göstermektedir.

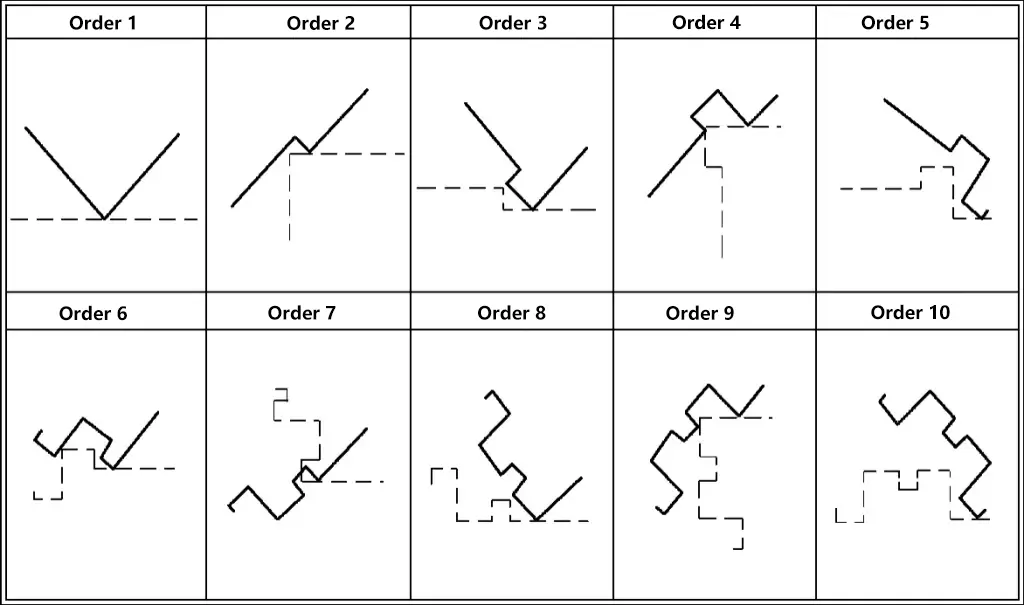

Şekilden de görülebileceği gibi, bu bükülmüş parça boyutlarında yüksek hassasiyet gerektirir ve birden fazla bükme işlemi içerir. Bükme sırası uygun şekilde düzenlenmezse, iş parçası bükme işlemi sırasında kalıba müdahale edebilir ve hassasiyet gereksinimlerini karşılayamaz.

Çözüm 1: Lazer Kesim → Bir Bükümün Tesviye Edilmesi → Şekillendirme.

Bükme sırası Şekil 3-120'de gösterilen şemayı takip eder. Bu, lazer kesimin yüksek hassasiyeti, küçük kümülatif hata ve bükme sırasında çok noktalı konumlandırma uygulama yeteneği sayesinde gerçek üretimdeki kullanım gereksinimlerini karşılar.

Çözüm 2: Makaslama → Çentik açma → Tesviye → Bükme → Şekillendirme.

Kesme işleminin zayıf hassasiyeti nedeniyle, çok noktalı konumlandırma ara bükümlerin büküm boyutlarını etkileyecektir. Bu durumda, çok noktalı konumlandırma kullanılamaz; yalnızca tek bir temel nokta konumlandırması uygulanabilir. Dış panel takviye kirişi örnek olarak alındığında, önce en dıştaki iki büküm yapılmalıdır.

CNC bükme makinesinin konumlandırma hassasiyetinden yararlanılarak, kesme hatası hassasiyetin gerekli olmadığı en dış taraflara aktarılır. Daha sonra, iç sekiz bükümün bükülmesi gerçekleştirilir.

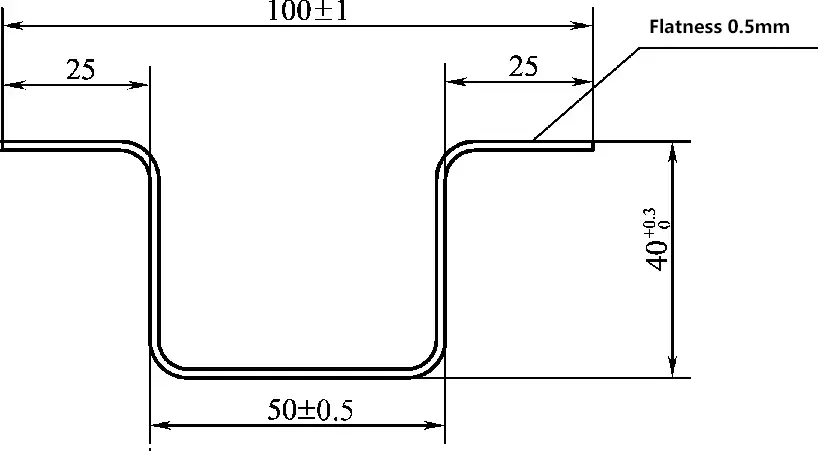

2. Şapka Şeklindeki Kirişlerin Bükülme Oluşumu

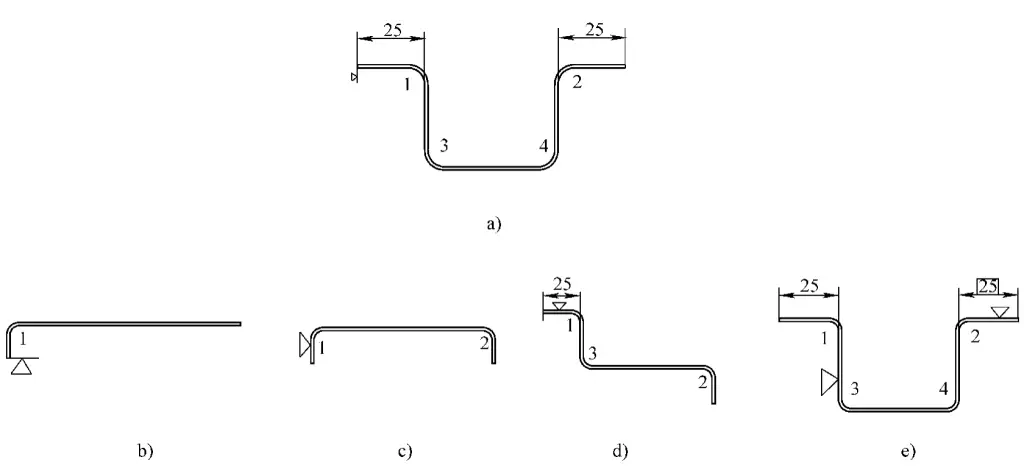

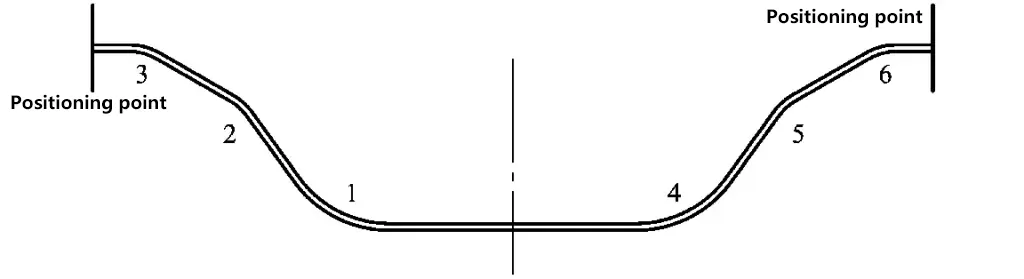

Şekil 3-121 yan sütun bükme iş parçasının kesit görünümünü göstermektedir. İş parçası 3500 mm uzunluğundadır ve 1 mm kalınlığında SUS301L-HT paslanmaz çelik sacdan yapılmıştır.

Bu bileşen, sonraki bükme işleminin kalitesini sağlamak için yüksek derecede kesit boyutu hassasiyeti gerektirir. Enine kesit boyutlarında belirli tolerans seviyelerini koruma ihtiyacı göz önüne alındığında, bükme sırası Şekil 3-122'de gösterildiği gibi tasarlanmıştır.

Bu bileşenin uzunluğu nedeniyle, bükme işlemi sırasında yandan bükülmeye eğilimlidir. Bu sorun kaçınılmazdır. Bu nedenle, ikinci bükmeden başlayarak, bükme için üç noktalı konumlandırma yöntemi kullanılmalıdır (Şekil 3-123), yani konumlandırma yüzeyinde üç noktada düz bir çizgi konumlandırmaya zorladıktan sonra bükmeye devam edin.

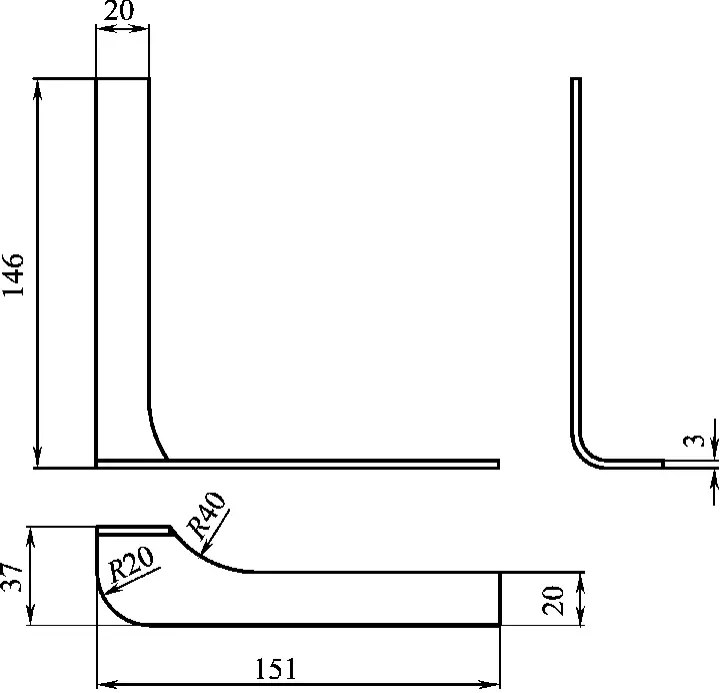

3. Köşebent Demirinin Bükülme Şekli

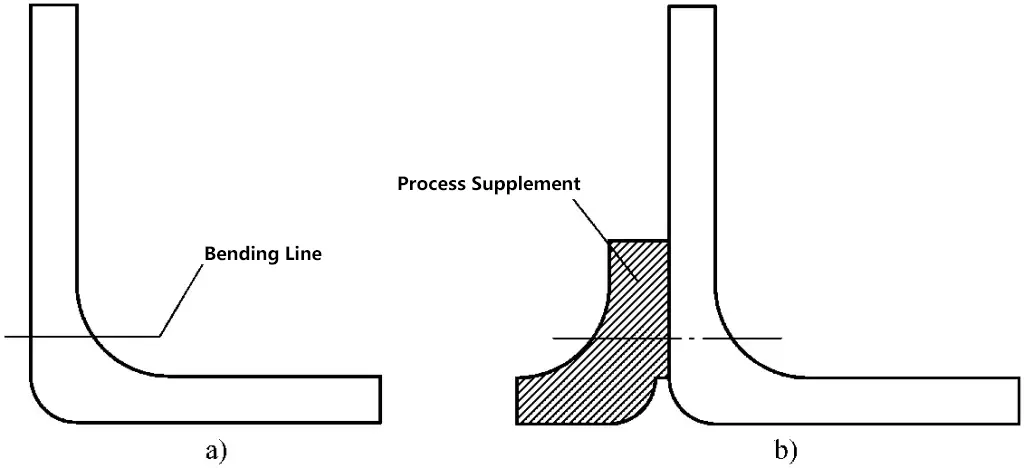

Şekil 3-124, 3 mm kalınlığında hava koşullarına dayanıklı çelikten yapılmış köşebent bileşeninin şemasını göstermektedir. Bu basit bir bükme parçasıancak bükülme çizgisinin kenarları asimetriktir.

Bükme serbest bir bükme işlemi olduğundan, eksantrik kuvvetin etkisi altında bükme çizgisi sapabilir ve bu da bileşenin uygunsuz olmasına neden olur. Bunu ele almak için, Şekil 3-125'te gösterildiği gibi işlem ek malzemesi ekleme çözümü benimsenmiştir. Ek malzeme bükme işleminden sonra kesilir.

a) Bükülme çizgileri her iki tarafta asimetriktir

b) İşlem ek malzemesi simetrik hale getirir

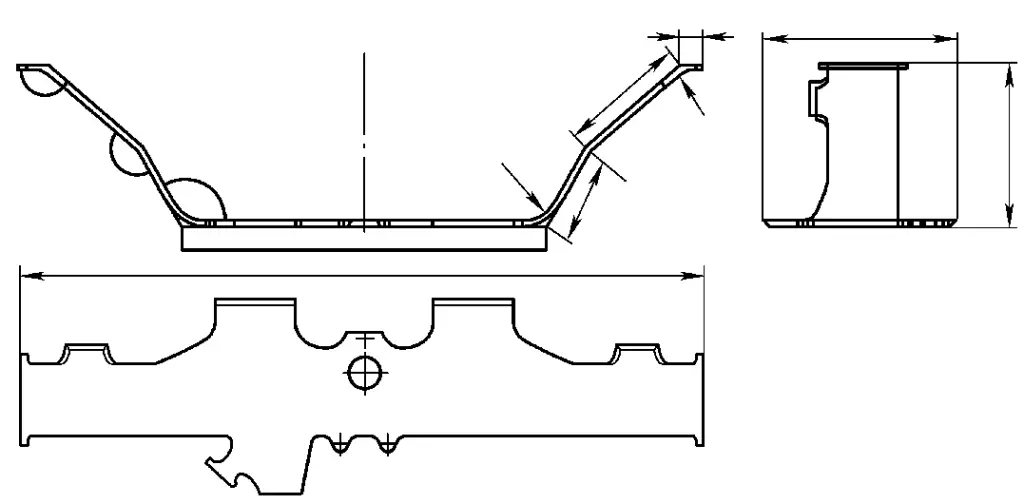

4. Boji Kapak Plakasının Bükülme Şekli

Şekil 3-126'da 12 mm kalınlığında S355J2G3 çelik plakadan yapılmış boji kapak plakası gösterilmektedir. Bu tür parçalar genellikle bir kalıp kullanılarak tek seferde şekillendirilir. Bununla birlikte, iş parçası elle kaldırılabilecek kadar küçükse, şekillendirme için bir bükme makinesi kullanmak boyutsal doğruluğu sağlamak için daha olasıdır.

Bu bileşen için üretim süreci akışı aşağıdaki gibidir: Pas giderme için çelik levha yüzeyinin kumlanması → Hammaddenin lazerle kesilmesi → Çapakların taşlanması → Eğimin işlenmesi → Şekillendirmek için bükme.

Şekil 3-127, her iki uçtaki konumlandırma noktaları ile bükme işlemini göstermektedir. Konumlandırma yöntemi, bükme sırası ve bükme kalıbı üç temel faktördür.

1) Konumlandırma Yöntemi:

Alt kapak plakası uzun ve ince bir bileşen olduğundan, bükme sırasında arka ve yan konumlandırma yöntemlerinin bir kombinasyonu kullanılmalıdır. Bükme işleminden sonra iş parçasının düzlüğünü sağlamak için arka konumlandırma yatay bir düzlemde olmalıdır.

2) Bükme Sırası:

Kullanım kolaylığı ve doğru konumlandırma için bükme işlemi ortadan her iki uca doğru gerçekleştirilir. Bükme sırası iç taraf R100 → R50 → dış taraf R100 şeklindedir. İşlenmemiş parça, yüksek boyutsal hassasiyete sahip olan lazer kesim ile kesilir. Her iki uç ayrı ayrı konumlandırılır, bu da daha küçük bir kümülatif hata ile sonuçlanır.

3) Bükme Kalıbı:

Bükme formunun geri esneme miktarı, bükme makinesi sürgüsünün hareketini kontrol ederek sağlanır. Kalıp üzerinde geri yaylanmayı kontrol etmek için herhangi bir önlem alınmamıştır. Kalıbın yapısı Şekil 3-128'de gösterilmiştir.

1 - Kolon Koltuğuna Basın

2 - Kapı Kolonu

3 - Üst Kapı Koltuğu

4 - Üst Kapı

5 - Alt Kapı