1. Bükme Geri Yaylanması

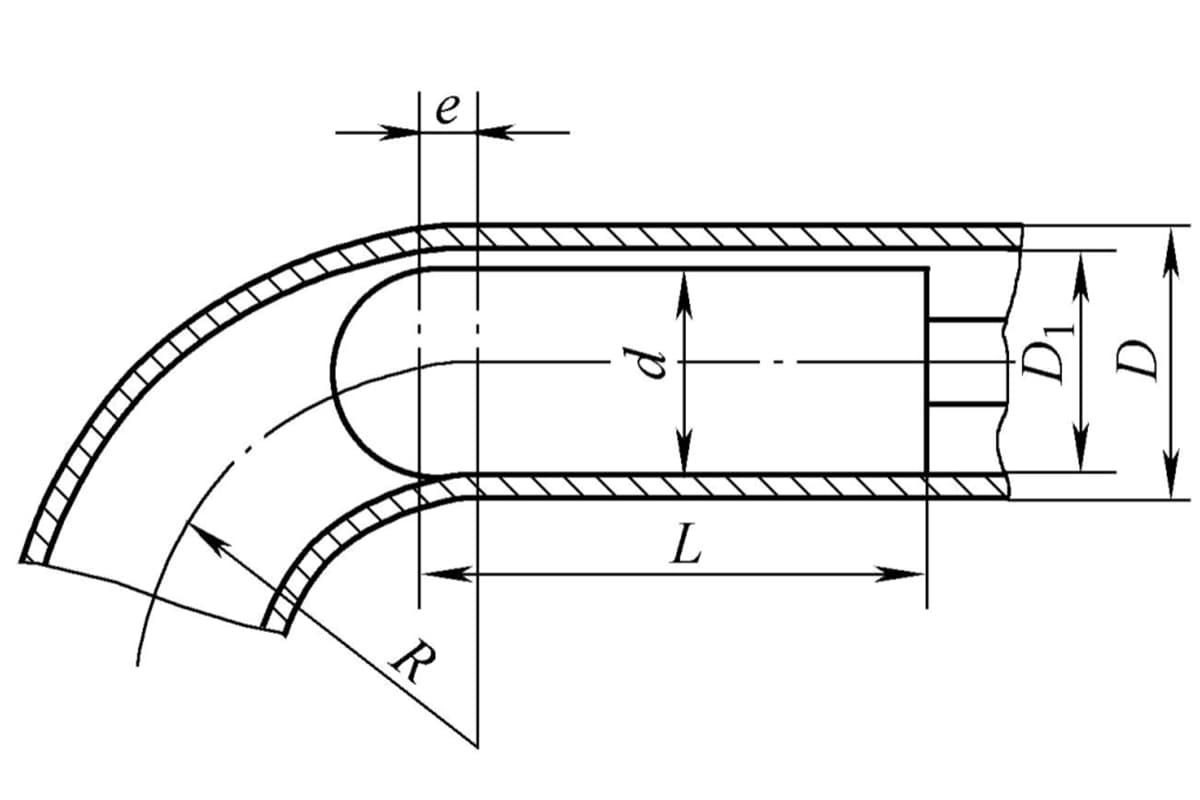

Her türlü plastik deformasyon gibi, boru bükülmesine de elastik deformasyon eşlik eder. Yük kaldırıldığında, bükülen nötr tabakanın dış tarafındaki lifler elastik toparlanma nedeniyle kısalır ve iç taraftaki lifler uzar, böylece bükülme hızı ve bükülme açısı değişir. Bu olgu geri yaylanma olarak bilinir. Şekil 4-25'te gösterildiği gibi iki geri yaylanma şekli vardır.

1) Eğrilik azalır.

Eğrilik 1/ρ'den azalır0 1/ρ' değerine boşaltmadan önce0 boşalttıktan sonra.

2) Bükülme açısı azalır.

Bükülme açısı boşaltmadan önce α'dan α'ya düşer 0 boşaltmadan sonra. Geri esnemenin büyüklüğü, ΔK eğriliğindeki değişim veya Δα eğilme açısındaki değişim (geri esneme açısı olarak da adlandırılır) ile hesaplanabilir.

Δα = α - α 0

(1) Eğilme geri yaylanmasını etkileyen faktörler

Bükme işleminde, geri yaylanma miktarını etkileyen birçok faktör vardır, ana faktörler aşağıdaki gibidir:

1) İşlenmemiş malzemenin mekanik özellikleri.

σ değeri ne kadar küçük olursas /E, yani σ ne kadar küçükses ve E değeri ne kadar büyük olursa, geri yaylanma değeri Δα o kadar küçük olur.

2) Deformasyon derecesi r/t.

Aynı koşullar altında, r/t ne kadar küçükse, eğilme deformasyonunun derecesi o kadar büyük olur, toplam deformasyondaki elastik deformasyon oranı azalır, böylece eğilmenin geri yaylanması azalır.

3) Bükme merkezi açısı α.

Eğilme merkezi açısı α ne kadar büyük olursa, deformasyon bölgesinin uzunluğu da o kadar uzun olur. Aynı deformasyon koşulları altında, birim uzunluk başına deformasyon miktarı azalır. Bu nedenle, α bükme açısı büyüdükçe, toplam deformasyondaki elastik deformasyon oranı buna bağlı olarak artacak ve Δa geri yaylanma değeri daha büyük olacaktır.

4) Kalıp boşluğu Z.

Daha büyük kalıp boşluğu, daha büyük geri yaylanma.

5) Bükme yöntemi.

Geri yaylanma miktarı çekme bükme işleminde küçük, itme bükme işleminde ise en küçüktür.

6) İş parçası şekli ve malzeme yapısı durumu.

Karmaşık şekiller, çoklu karşılıklı çekmeler, soğuk iş sertleşmesinden sonra küçük geri yaylanma, büyük geri yaylanma ile sonuçlanır.

7) Kalıp yapısı ve presleme kuvvetinin boyutu.

Kenar bastırma kuvveti büyüktür, bu da iş parçası büküldükten sonra küçük bir geri tepme miktarına neden olur.

(2) Geri tepme değerinin belirlenmesi

İş parçasının geri tepme değerinin belirlenmesi, geri tepmenin üstesinden gelmek için ilgili önlemleri almaktır, böylece bükülmüş iş parçası tasarım modelinin doğruluk gereksinimlerini karşılayabilir. Geri tepme değerini belirleme yöntemleri arasında arama tablosu yöntemi, arama tablosu yöntemi ve hesaplama yöntemi bulunur.

Gerçekte bükme şekillendirmeKesit bozulması ve buruşma sorunlarının varlığı nedeniyle bu sorunlar geri tepmeyi etkileyecektir; diğer yandan, profillerin bükme işlemi sırasında nötr tabakayı doğru bir şekilde belirlemek zordur, bu da geri tepmenin hesaplanmasını daha zor hale getirir. Profil bükmenin geri tepme hesaplaması, plaka bükmeye göre çok daha karmaşıktır, bu nedenle profil bükmenin geri tepmesini hesaplama yöntemleri tüp bükme hepsi yaklaşık değerlerdir ve gerçek durumdan büyük farklılıklar gösterir.

Şu anda, hem yurt içinde hem de yurt dışında, geri tepme ile ilgili araştırmalar halen devam etmektedir. Geri tepme birçok faktörü içerdiğinden ve oldukça karmaşık olduğundan, şu anda doğru bir hesaplama formülü bulunmamaktadır. Bu nedenle, geri tepme değerinin kontrolü genellikle farklı yapılardaki kalıplar kullanılarak düzeltilir ve esas olarak kalıp testi sırasında düzeltilir.

(3) Geri tepmeyi azaltma ve önleme yöntemleri

Geri tepmeyi azaltma ve önleme yöntemleri prensip açısından iki ana kategoriye ayrılabilir. İlk yöntem kategorisi, deformasyonu artırarak geri tepme sonrasında parçanın şeklini garanti altına alır. Bu kategorinin ana önlemleri kalıbın şeklini düzeltmek, parçanın bükülme eğriliğini azaltmak veya bükülme açısını artırmaktır, böylece geri tepmeden sonra parça tasarım gereksinimlerini karşılar.

Diğer bir yöntem kategorisi ise bükülmüş deforme olmuş parçanın gerilme dağılımını değiştirerek geri tepmeyi azaltmaktır. Bu kategoride en yaygın kullanılan önlem, teğetsel çekme gerilimi uygulayarak bükülmüş parçanın enine kesitindeki gerilme dağılımını tekdüze hale getirmek, böylece boşaltma sırasında elastik toparlanmanın düzensizliğini azaltmak ve geri tepme miktarını azaltmaktır.

Bükerek şekillendirmede geri tepme, parçaların boyutsal doğruluğunu ve üretim verimliliğini etkileyen ana faktörlerden biridir. Geri tepmenin tahmini tüm şekillendirme süreciyle yakından ilgili olduğundan, geri tepme problemi oldukça karmaşıktır ve aşağıdaki konuların araştırılmasında sıcak ve zor bir noktadır profi̇l bükme oluşturmaktadır. Yurtiçinde ve yurtdışında birçok akademisyen derinlemesine araştırma ve tartışmalar yürütmüştür.

Şu anda, boru bükmede geri tepme sorunuyla başa çıkmak için çeşitli yöntemler bulunmaktadır:

1) Deneyime dayalı ribaund veri tablosunu listeleyiniz.

Örneğin, birkaç yerli tersane CNC satın almıştır boru bükme maki̇neleri̇ geri tepme telafisi için kontrol sisteminde deneyim veri setini kullanan Amerikan WALLACE COAST şirketinden. Ancak, bu yöntemin büyük hatası nedeniyle, CNC boru bükme makinesinin bükme doğruluğu ideal değildir.

2) Teorik hesaplama yöntemlerini kullanın.

Boru bükme sırasındaki kuvvet durumu çok karmaşık olduğundan, hesaplamalar sırasında varsayımlar ve basitleştirmeler yapılması gerektiğinden ve malzeme özelliklerinin ve gerçek çalışma koşullarının tahmin edilmesi zor olduğundan, şimdiye kadar, geri tepme teorik hesaplama formüllerinin pratikte kullanılmasının başarılı bir örneği bulunamamıştır ve daha fazla tartışmaya ihtiyaç vardır.

3) Uçak ve otomobil imalat endüstrilerinde, Amerikan EATON LEONARD şirketi tarafından temsil edilen yöntem uzun yıllardır kullanılmaktadır.

Bu yöntem, boru bükme işleminin geri tepmesini etkileyen birçok faktör olmasına rağmen, takım tezgahı ayarlandıktan sonra işlem parametrelerinin (bükülme yarıçapı) belirlenir ve bu sırada, geri tepme sonrası bükme açısı ile şekillendirme açısı arasındaki ilişki, bir parti malzeme borusunun bükülmesi koşulu altında ölçülür, böylece boru bükme makinesi kolunun dönüş açısı ve borunun şekillendirme açısı doğrusal bir ilişki olarak düşünülebilir.

Yöntem, boruları boru bükme makinesinde 125° ve 22°'de bükmek ve borular büküldükten sonra, gerçek şekillendirme açılarını 120° ve 20° olarak ölçmek için CNC boru şekli ölçüm makinesine yerleştirmek, iki nokta üzerinden düz bir çizgi denklemi oluşturmaktır. boru bükme makinesi kolunun dönüş açısı ile borunun gerekli şekillendirme açısı arasındaki ilişkiyi elde edebilir. Bu yöntemin iyi bir etkisi vardır.

Boru bükmenin geri tepme problemini çözmek için aşağıdaki çalışma gerçekleştirilmiştir:

1) Çok sayıda geri tepme deneyi gerçekleştirilmiştir.

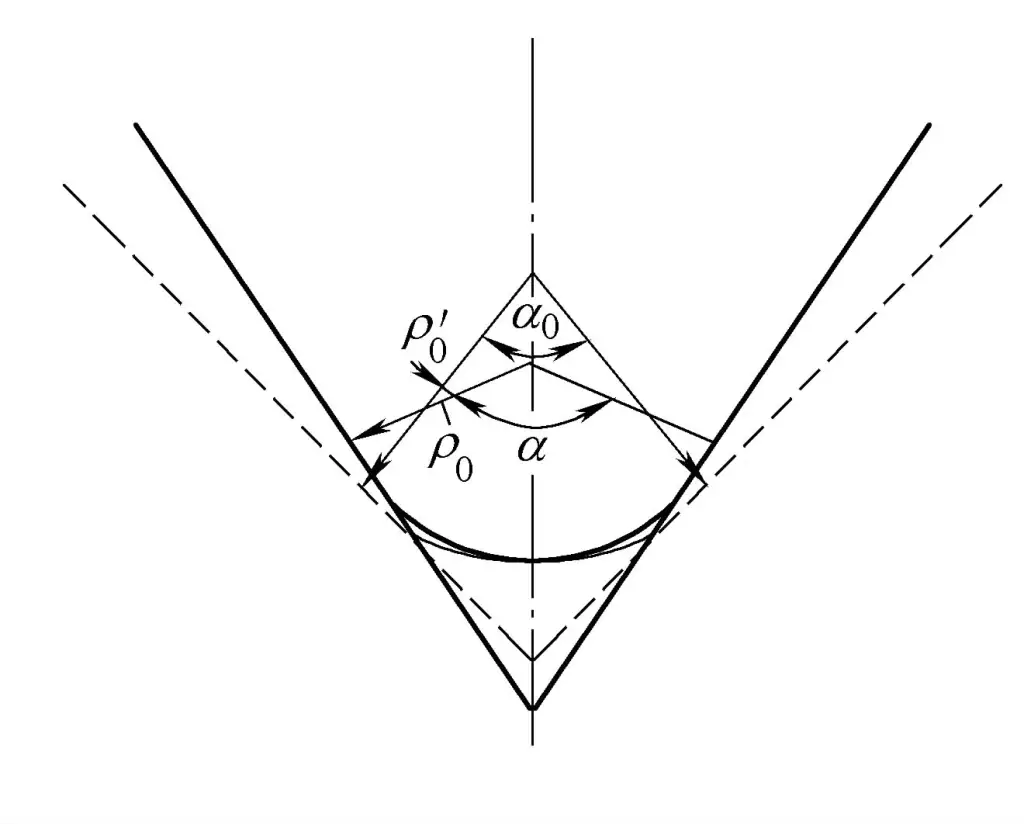

Birden fazla boru bükme makinesinde çeşitli özelliklerde özsüz ve özlü boru bükme deneyleri gerçekleştirerek ve ölçülen veriler üzerinde regresyon analizi hesaplamaları yaparak, bükme açısı α ve şekillendirme açısı α 0 doğrusal olarak değişir, bu da doğrusal değişimin teorik hesaplamasıyla tutarlıdır. Ancak, farklı olarak, bu çizgi orijinden geçmez, bir kesit mesafesi vardır C1 Şekil 4-26'da gösterildiği gibi.

α = K1 α0 + C1

Formülde, K1 düz bir çizginin eğimidir;

C1 düz bir çizginin kesişme noktasıdır.

Yukarıdaki formülden aşağıdaki sonuç çıkarılabilir: Aynı malzeme partisinden bükülen borular için, mühendislik bükme açıları aralığında, bükme açısı α ile şekillendirme açısı α arasındaki ilişki 0 her zaman orijinden geçmeyen düz bir çizgidir.

2) Boru bükme geri yaylanma deneyinin teorik analizi.

Geri yaylanma deneyinin sonuçlarının doğruluğunu analiz etmek için, boru bükme makinesinin çalışma koşulları için bir kuvvet analizi yapılmış ve bazı varsayımlar ve basitleştirmeler yapıldıktan sonra çok sayıda hesaplama gerçekleştirilmiştir.

Hesaplama sonuçları, daha küçük bir bükme açısı aralığında, α bükme açısı ile α şekillendirme açısı arasındaki ilişkinin 0 kavislidir ve bükme açısı 1'den büyük olduktan sonra, bükme açısı α ile şekillendirme açısı α arasındaki ilişki 0 doğrusaldır ve deney sırasında gözlemlenen doğrusal ilişki ile aynı eğilimi izler, böylece geri yaylanma deney sonuçlarının doğruluğunu gösterir.

Teorik hesaplamalarda yapılan varsayımlar ve basitleştirmeler ile gerçek boru bükme koşullarının hesaplanan durumlardan çok daha karmaşık olmasından kaynaklanan iki değer arasında önemli bir fark olduğu unutulmamalıdır.

Bu nedenle, yukarıda bahsedilen çalışma, "boru bükme makinesi kolunun dönüş açısı ile borunun bükülme açısı arasındaki ilişkiyi doğrusal olarak" değerlendiren EATON LEONARD şirketi tarafından temsil edilen araştırma sonuçlarından daha derine inmektedir.

Özetle, boru malzemesi bükme geri esnemesi sorunuyla başa çıkmak için şu anda en iyi yöntem şudur: bir grup boru malzemesini bükerken, verilen boru bükme makinesinde iki farklı bükme (örneğin, 30° ve 90°) deneyi yapılabilir. Deney sırasında, boru bükme makinesi kolunun iki gerçek dönüş açısını kaydedin α1 , α2 ve tüpün iki şekillendirme açısını ölçün α01 , α02 . Ardından aşağıdaki formülü kullanarak katsayıları hesaplayın.

K1 = (α 2 - α 1 ) / (α 02 - α 01 )

C1 = α 1 - α 1 (α 2 - α 1 ) / (α 02 - α 01 )

Yukarıdaki iki formülün geri tepme deneyindeki α formülünde yerine konulmasıyla elde edilen doğrusal denklem, söz konusu boru malzemesi partisi için geri tepme kuralıdır.

2. Bükülme uzaması

Bir bükme makinesinde büküldükten sonra, belirli bir uzunluktaki bir borunun eksenel uzunluğu artacaktır, bu olgu bükme uzaması olarak bilinir. Eksenel uzunluktaki artışa borunun uzaması denir. Bükme uzaması parçaların boyutsal doğruluğunu etkiler. Bu sorunu çözmek için geçmişte kullanılan yöntemler şunlardır:

1) Üretim kullanımı için deneyime dayalı bir uzama veri tablosu derlenmiştir, ancak bu yöntem kullanıldığında büyük bir hataya sahiptir.

2) Boru bükme uzaması teorisi ile ilgili hesaplama yöntemleri. Geri tepme gibi, şu anda pratikte başarıyla kullanılan ve hala daha fazla tartışılması gereken teorik bir hesaplama formülü yoktur.

3) Uçak ve otomobil imalat endüstrilerinde, EATON LEONARD şirketi tarafından temsil edilen bir yöntem uzun yıllardır kullanılmaktadır, yani bir CNC boru profilleyicisi ile geri tepme ölçülürken, ark sabiti olarak adlandırılan, bükme açısı 100 ° olduğunda kullanılan malzeme uzunluğu olan bir formül kullanılarak hesaplanır ve ayrıca borunun uzamasının şekillendirme açısı ile doğru orantılı olduğu kabul edilir.

Boru bükmede uzama problemini çözmek için aşağıdaki çalışma gerçekleştirilmiştir:

1) Çok sayıda uzama deneyi gerçekleştirilmiştir.

Beş tersanede birden fazla bükme makinesinde çeşitli özelliklerde özsüz ve özlü bükme deneyleri gerçekleştirerek ve her bir malzeme partisinden elde edilen veriler üzerinde regresyon analizi hesaplamaları yaparak, △L uzamasının, α' şekillendirme açısı ile orijinden geçmeyen doğrusal bir ilişkiye sahip olduğu bilinmektedir. Yani:

ΔL = K 2 α'+C 2

Formülde,

- K 2 - çizginin eğimi;

- C 2 - Düz çizgi.

Ölçülen verilerin regresyon analizi yoluyla, korelasyon katsayısı γ 0,97 ile 0,99 arasındadır ve net bir doğrusal ilişki göstermektedir. Bu nedenle, aşağıdaki sonuç çıkarılabilir: Aynı malzeme grubundan borular için, mühendislik bükme açıları aralığında, ΔL uzaması ve α' şekillendirme açısı, orijinden geçmeyen doğrusal bir ilişkiye sahiptir.

2) Regresyon doğrulaması, ilgili tersanelerden alınan geri yaylanma veri tabloları üzerinde de gerçekleştirilmiştir.

Ampirik hesaplamalardan, ΔL uzaması ve α' şekillendirme açısının da doğrusal bir ilişkiye sahip olduğu bilinmektedir; γ korelasyon katsayısı 0,99'un üzerindedir ve yüksek bir doğrusallığa işaret eder, ancak kesişim genellikle küçüktür.

3) Boru bükme uzaması deneyinin teorik analizi.

Uzama deneyinin sonuçlarının doğruluğunu daha fazla kanıtlamak için, boru bükücünün boru bükme koşulları için bir kuvvet analizi yapılmış ve bazı varsayımlar ve basitleştirmeler yapıldıktan sonra büyük miktarda hesaplamalar yapılmıştır. Hesaplama sonuçları, küçük bir bükme açısı aralığında, ΔL uzamasının ve α' şekillendirme açısının eğrisel bir ilişkiye sahip olduğunu; bükme açısı 3°'den büyük olduğunda, ΔL uzamasının ve α' şekillendirme açısının doğrusal bir ilişkiye sahip olduğunu göstermektedir.

Teorik analizin doğrusal ilişki kısmı ve deney sırasındaki doğrusal ilişkinin eğilimi aynıdır, bu da boru bükme uzaması deneyinin sonuçlarının doğruluğunu kanıtlamaktadır. İkisi arasındaki değerlerde, teorik hesaplamaların varsayımlarından ve basitleştirmelerinden ve gerçek boru bükme koşullarının hesaplanan durumlardan çok daha karmaşık olmasından kaynaklanan önemli bir fark olduğu unutulmamalıdır.

Çalışmanın, aynı malzeme grubundan borular için, mühendislik bükme açıları aralığında, ΔL uzaması ve α' şekillendirme açısının orijinden geçmeyen doğrusal bir ilişkiye sahip olduğu sonucu, uzamanın şekillendirme açısı ile doğru orantılı olduğu şeklindeki geleneksel görüşten farklıdır, ilki boru bükücü tarafından boru bükmenin gerçek durumu ile daha uyumludur.

Özetle, şu anda boru malzemesi bükme uzaması sorununa en iyi yaklaşım şu şekilde olmalıdır: bir grup boru malzemesini bükerken, verilen boru bükücü üzerinde aynı L uzunluğunda ancak farklı bükümlerde (örneğin 30° ve 90°) iki bükme deneyi gerçekleştirilebilir. Deneyden sonra boruları çıkarın ve iki gerçek şekillendirme açısını ölçün α' 1 , α' 2 ve iki gerçek boru ekseninin artan uzunlukları L' 1 , L' 2 daha sonra uzama hesaplanabilir.

ΔL1 = (L1 '-L) ΔL2 = (L2 '-L)

Buradan, ΔL ile ilgili doğrusal denklemin katsayıları aşağıdaki iki formül kullanılarak hesaplanabilir.

K 2 = (ΔL 2 -ΔL 1 ) / (α' 2 -α' 1 )

C 2 = ΔL 1 -α' 1 (ΔL 2 -ΔL 1 ) / (α' 2 -α' 1 )

Yukarıdaki iki denklemin ΔL ile ilgili doğrusal denklemde yerine konulmasıyla, bu boru grubunun uzama kanunu elde edilir. Akıllı boru bükme ölçüm cihazı bu uzama yasasını rahatlıkla elde edebilir.

3. Boru bükme ve geri yaylanma sonrası şekillendirme yarıçapı sorunu için işleme yöntemi

Boru malzemesi büküldükten ve geri yaylandıktan sonra, şekillendirme yarıçapı R', kalıp yarıçapı R'den daha büyük hale gelir ve bu da borunun teğet noktasının değişmesine neden olur. Bu nedenle, boruları bükerken, bükme makinesi bunun neden olduğu başlangıç bükme noktasının değişimini dikkate almalıdır. EATON LEONARD şirketi tarafından kullanılan yöntem, geri yaylanmanın ilgili parametrelerini ölçmek için bir CNC tüp profilleyici kullanmak, ardından bir formülle geri yaylanmadan sonra şekillendirme yarıçapını hesaplamak ve başlangıç bükme noktasını düzeltmek için bu hesaplanan yarıçapı kullanmaktır.

Başlangıç bükme noktasını ele almak için bu formülü kullanırken, küçük özellikli boruları (<3mm gibi) bükerken, hata daha büyük olmasına rağmen, yine de kullanılabilir olduğu; daha büyük özellikli boruları bükerken, hatanın özellikle büyük olduğu ve etkisinin iyi olmadığı bulunmuştur. Bu aynı zamanda boru bükme sırasındaki çok karmaşık durumdan ve malzeme özelliklerinin ve gerçek çalışma koşullarının tahmin edilmesindeki zorluktan kaynaklanmaktadır, bu da şekillendirme yarıçapının teorik hesaplama formülünü gerçek ihtiyaçları karşılayamaz hale getirmektedir.

Başlangıç bükme noktası iyi bir şekilde ele alınmazsa, bükme şekillendirme doğruluğunu sağlamak zordur ve marjsız bükme işlemi uygulanırken zorluklar ortaya çıkacaktır. Bu sorunu çözmek için modern ölçüm cihazları kullanılmalıdır.

Nesne olarak belirli bir boru bükme makinesi alındığında, bükme ve geri esnemeden sonra bir grup boru malzemesinin şekillendirme yarıçapı gerçekten ölçülür ve bu, işlemdeki başlangıç bükme noktasıyla başa çıkmak için temel oluşturur. Akıllı boru bükme ölçüm cihazı, bükme ve geri esnemeden sonra boru malzemesinin şekillendirme yarıçapını rahatlıkla elde edebilir ve ölçüm hesaplama prensibi aşağıdaki hesaplama formülünde gösterilmiştir.

4. Akıllı bir boru bükme ölçüm cihazı kullanarak geri yaylanma, uzama ve şekillendirme yarıçapını ölçme yöntemi

Akıllı boru bükme ölçüm cihazı, temel olarak yukarıda belirtilen boru bükme prensibine dayanmaktadır ve CNC boru bükme makinelerinde kullanılmak üzere özel olarak geliştirilmiştir. Cihaz bir ölçüm cihazı (ölçüm mekanizması, açı sensörü dahil) ve bir mikrobilgisayar sisteminden (mikrobilgisayar, arayüz kartı dahil) oluşur. Cihaz, 0,1° açı ve 0,25 mm uzunluk ile yüksek hassasiyete sahiptir.

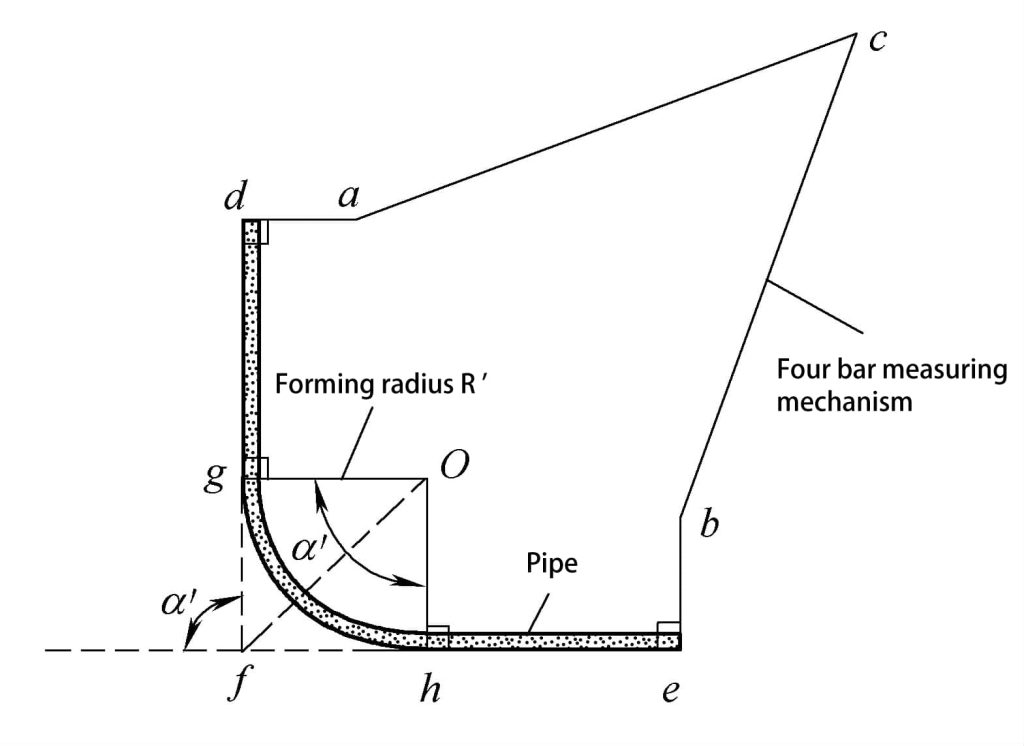

Cihazın ölçüm mekanizması Şekil 4-27'de gösterildiği gibi dört çubuklu düzlemsel bir mekanizmadır ve a, b ve c düğümlerine iki bitişik çubuk arasındaki açıyı ölçebilen bir açı sensörü yerleştirilmiştir. d ve e'deki ölçüm başlıkları düzlemseldir, bu nedenle ölçüm sırasında ad ve be çubukları dghe borusunun düz boru bölümüne dik olabilir.

Dört çubuklu düzlemsel mekanizmadaki her bir çubuğun uzunlukları bilinmektedir, bu nedenle dghe borusunun ilgili geometrik parametreleri ölçülebilir ve hesaplanabilir. Yöntem aşağıdaki gibidir:

1) Mekanizmanın bilinen koşullarına ve açı sensörü tarafından ölçülen açıya dayanarak, borunun şekillendirme açısı α' hesaplanabilir.

2) Mekanizmanın bilinen koşullarına ve açı sensörü tarafından ölçülen açıya dayanarak, düz boru ekseninin kesişme noktalarının df ve fe mesafeleri hesaplanabilir.

3) Borunun başlangıç bükme noktasının mesafesi dg olduğunda uydurma biliniyorsa, gerçek şekillendirme yarıçapı R' ayrıca hesaplanabilir.

R'=O g = (df-dg) / tan(α'/2)

4) Boru ekseninin L' uzunluğu ayrıca hesaplanabilir.

L’=df+fe-2R’tan(α’/2) +πR’α’/180

Yukarıdaki ilke ve formüllere dayanarak, sadece aynı L uzunluğundaki iki test parçasını ve sırasıyla d ve g mesafelerindeki başlangıç bükme noktalarını boru bükücü üzerinde önceden belirlenmiş açılarda (H 1 =30°, H=90°), daha sonra bunları çıkarın ve gerçek ölçümü otomatik olarak tamamlayabilen ve geri tepme varyasyon modelini, uzama varyasyon modelini ve farklı metal malzemelerin ve boru modellerinin geri tepmesinden sonra oluşan yarıçapı yazdırabilen akıllı bir boru bükme ölçüm cihazı ile ölçün.

İş parçasının boru şekli verilirse, cihaz ayrıca boşluksuz bükme için boşluk verilerini sağlayabilir ve başlangıç noktası düzeltmesi ve geri tepme telafisi dahil olmak üzere CNC boru bükücü için işleme programı sağlayabilir (cihaz ayrıca boru şeklini ölçme işlevine sahiptir). Cihaz tarafından sağlanan veriler sadece CNC boru bükücünün şekillendirme doğruluğunu büyük ölçüde iyileştirmekle kalmaz, aynı zamanda teknolojik ilerlemeyi teşvik eder, emek yoğunluğunu azaltma, çelik tasarrufu sağlama ve üretim verimliliğini artırma amacına ulaşır.

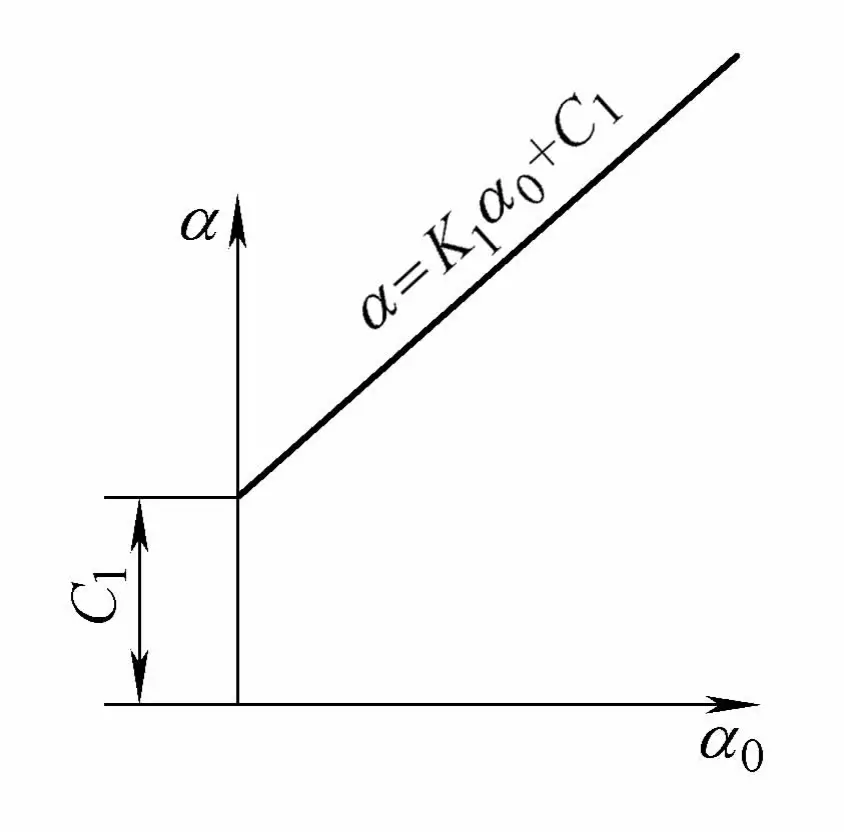

5. Bükülme Yarıçapı

Boru malzemesinin bükülme deformasyonunun derecesi, bağıl bükülme yarıçapı R/D ve bağıl kalınlık t/D değerlerine bağlıdır (R, boru malzemesinin kesit merkez katmanının eğrilik yarıçapı, D boru malzemesinin dış çapı, t boru malzemesinin et kalınlığıdır). R/D ve t/D değerleri ne kadar küçük olursa, bükülme deformasyonunun derecesi o kadar büyük olur, bükülen nötr tabakanın dış duvarı aşırı derecede incelir, hatta yırtılmaya neden olur; en içteki duvar kalınlaşır, hatta dengesizleşir ve kırışır.

Aynı zamanda, deformasyon derecesi arttıkça, kesitin bozulması (düzleşme) da daha şiddetli hale gelecektir. Bu nedenle, boru malzemesinin şekillendirme kalitesini sağlamak için, deformasyon derecesini izin verilen bir aralıkta kontrol etmek gerekir. Boru malzemesinin bükülmesi için izin verilen deformasyon derecesine bükme şekillendirme sınırı denir. Boru malzemesinin bükme şekillendirme sınırı sadece malzemenin mekanik özelliklerine ve bükme yöntemine değil, aynı zamanda boru bağlantı parçalarının kullanım gereksinimlerine de bağlıdır.

Genel amaçlı bükülmüş parçalar için, şekillendirme sınırını tanımlamak için koşul, maksimum uzama geriniminin ε maksimum Eğilme deformasyon alanının dış bölümündeki nötr tabakadan en uzak konumda üretilen malzemenin plastisitesinin izin verdiği sınır değeri aşmamalıdır.

Boru bağlantı parçasının bükülmesinin deformasyon alanı dışındaki dış yüzey katmanının çatlamaması koşuluyla, sınır bükme yarıçapı r min parçanın iç tarafına bükülebilen boru bağlantı parçası bükme şekillendirme sınırı olarak kullanılır. r min malzeme mekanik özellikleri, boru bağlantı yapısı boyutu, bükme işleme yöntemi ve diğer faktörlerle ilgilidir.

Farklı bükme işleme yöntemleri için minimum bükme yarıçapı Tablo 4-6'da gösterilmektedir.

Tablo 4-6 Boru bükme için minimum bükme yarıçapı (birim: mm)

| Bükme Yöntemleri | Minimum Bükülme Yarıçapı (rmin) |

| Pres Bükme | (3~5)D |

| Wrap Bükme | (2~2.5)D |

| Rulo Bükme | 6D |

| İtmeli Bükme | (2.5~3)D |

Not: D borunun dış çapıdır.

Çelik borular ve alüminyum borular için minimum bükülme yarıçapı Tablo 4-7'de gösterilmektedir.

Tablo 4-7 Çelik borular ve alüminyum borular için minimum bükülme yarıçapı (birim: mm)

| Boru dış çapı | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

| Minimum bükülme yarıçapı rmin | 8 | 12 | 16 | 20 | 28 | 32 | 40 | 45 | 50 | 56 |

| Boru dış çapı | 24 | 28 | 30 | 32 | 35 | 38 | 40 | 44 | 48 | 50 |

| Minimum bükülme yarıçapı rmin | 68 | 84 | 90 | 96 | 105 | 114 | 120 | 132 | 144 | 150 |