Bükme, metal levhaların ve profillerin bir kalıp etkisi altında belirli bir eğrilik veya açıya göre şekillendirildiği bir şekillendirme yöntemidir. Bükme işlemi genel bir pres makinesinde veya özel bir makinede gerçekleştirilebilir.

Bükme Parçaları Türleri

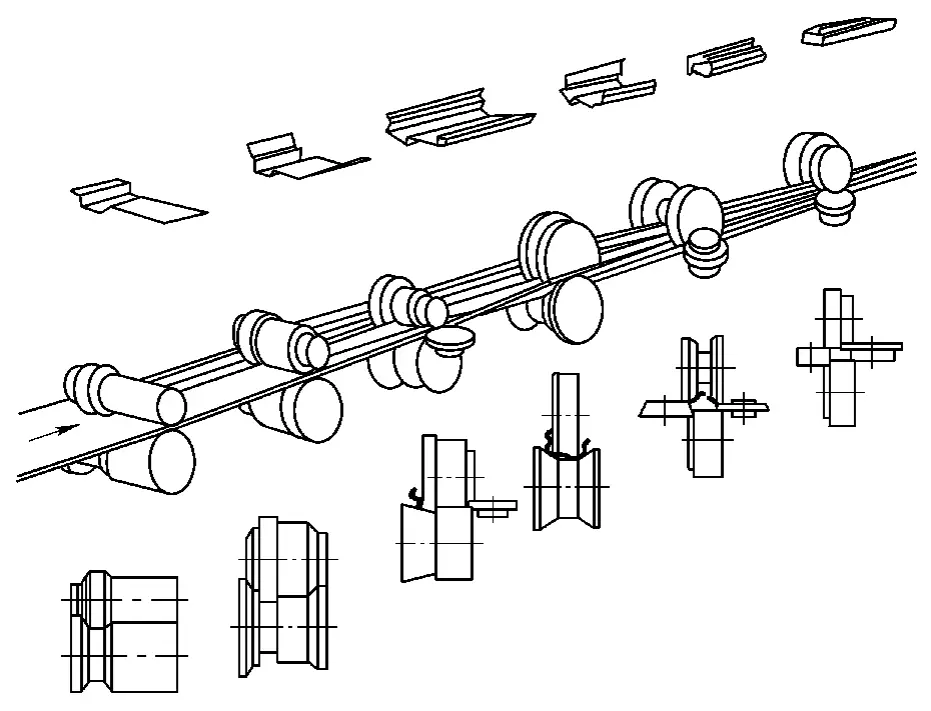

Demiryolu yolcu vagonlarında kullanılan birçok bükme parçası türü vardır ve ana türleri Tablo 3-83'te listelenmiştir.

Tablo 3-83: Türleri Bükme Parçaları in Demiryolu Yolcu Araçları

| Seri Numarası | Tip | Parça Şekli, Adı | Kullanılan Ekipman |

| 1 | Katlanmış Parçalar |  Dış Panel Takviye Kirişi  Sütun | CNC Bükme Makinası |

| 2 | Preslenmiş Parçalar |  Boru Kelepçesi  Tabak | Basın Makinesi |

Boji Yan Kirişi Alt Kapak Plakası | Hidrolik Makine | ||

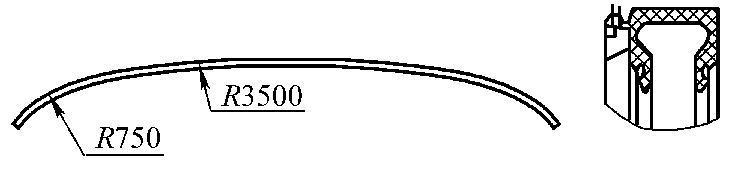

| 3 | Rulo Bükülmüş Bileşen |  Binek Araçlarda Tavan Paneli | Tabak Haddeleme Makinesi |

Alüminyum Profil Bükülmüş Kiriş | Profil Haddeleme Makinesi | ||

| 4 | Çekme-Bükme Bileşeni |  Çatı Eğik Kirişi | Profil Bükme Makine |

| 5 | Soğuk Bükülmüş Bileşen |  Paslanmaz Çelik Oluklu Zemin  Yan Kiriş | Soğuk Bükme Şekillendirme Üretim Hattı |

Bükülmüş Bileşenler için Malzeme

Demiryolu yolcu vagonlarındaki bükülmüş bileşenler için birincil malzemeler aşağıdakileri içerir:

- Karbon yapısal çelik plakalar ve sıcak haddelenmiş profiller: Q235C;

- Hava koşullarına dayanıklı çelik plakalar: 05CuPCrNi, 09CuPCrNi-B, 09CuPCrNi-A;

- Düşük alaşımlı yüksek mukavemetli çelik plakalar: Q345R, S275J2G3, S355J2G3, S275J2G3W;

- Yüksek mukavemetli temperlenmiş yapısal çelik plakalar: Q460, Q500, Q550, Q620, Q690;

- Paslanmaz çelik plakalar: SUS301L-LT, SUS301L-DLT, SUS301L-ST, SUS301L -HT, SUS304 (0Cr18Ni9), 1.4003;

- Alüminyum alaşımlı plakalar ve profiller: 5A02, 5052, 5083, 6005A, 6083, 7005, 7020.

Bükülmüş Komponent Üretim Süreci

Bükme Yöntemleri

Demiryolu yolcu vagonu bükülmüş bileşenleri için ana bükme yöntemleri aşağıdakileri içerir:

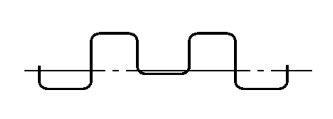

(1) Katlanır

Bu süreç, bir katlama maki̇nesi̇ ve kalıpları sac üzerinde düz çizgi bükümü gerçekleştirmek için kullanılır. Bu yöntemin özelliği, Şekil 3-89'da gösterildiği gibi, strok başına bir büküm oluşturan ve büküm açısı strok tarafından doğru bir şekilde kontrol edilen genel amaçlı kalıpların kullanılmasıdır.

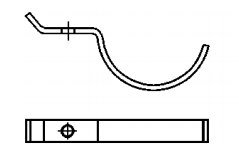

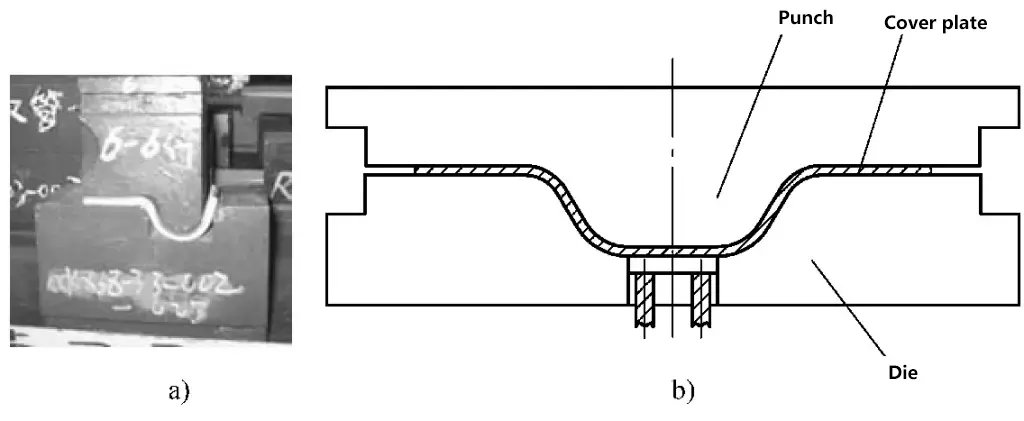

(2) Kalıp Bükme

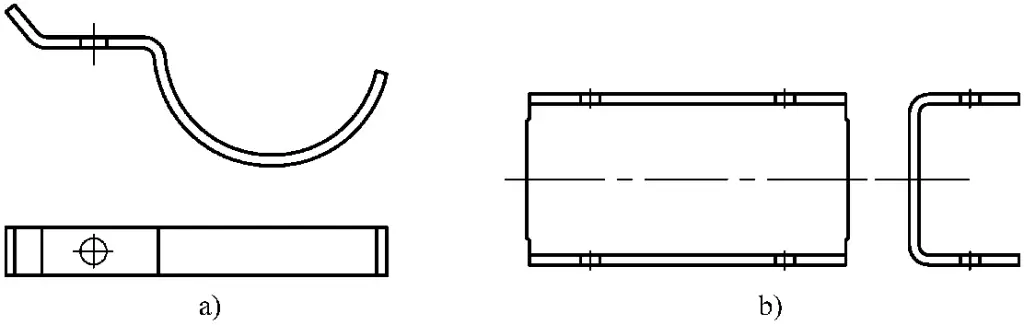

En yaygın bükme yöntemi, Şekil 3-90'da gösterildiği gibi, sac üzerinde herhangi bir bükme işlemi gerçekleştirmek için bir pres makinesi ve kalıplar kullanır.

a) Boru Kelepçesi Bükme

b) Kapak Plakası Bükme

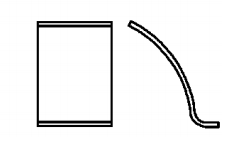

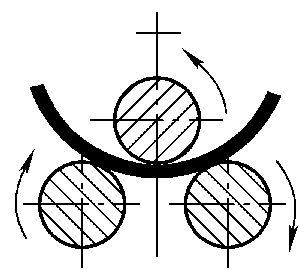

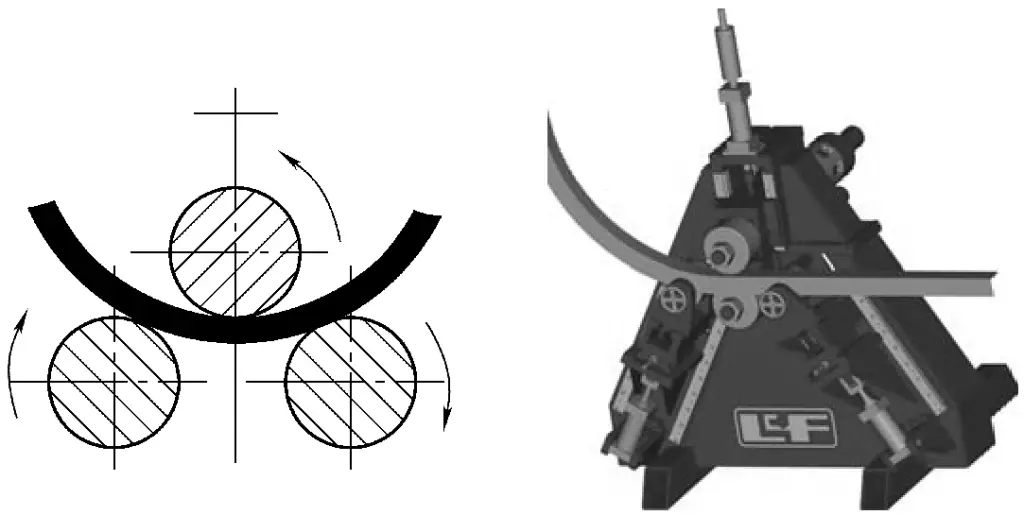

3) Rulo Bükme

Rulo bükme, Şekil 3-91'de gösterildiği gibi, bir rulo bükme makinesinde sac ve profil boşluklarının şekillendirilmesi işlemini ifade eder.

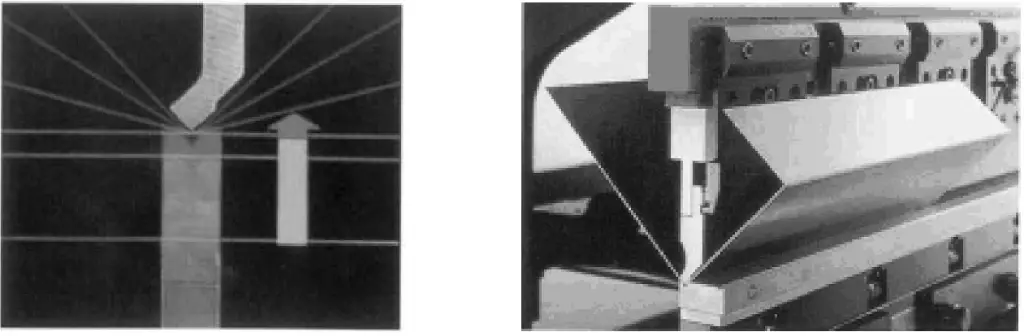

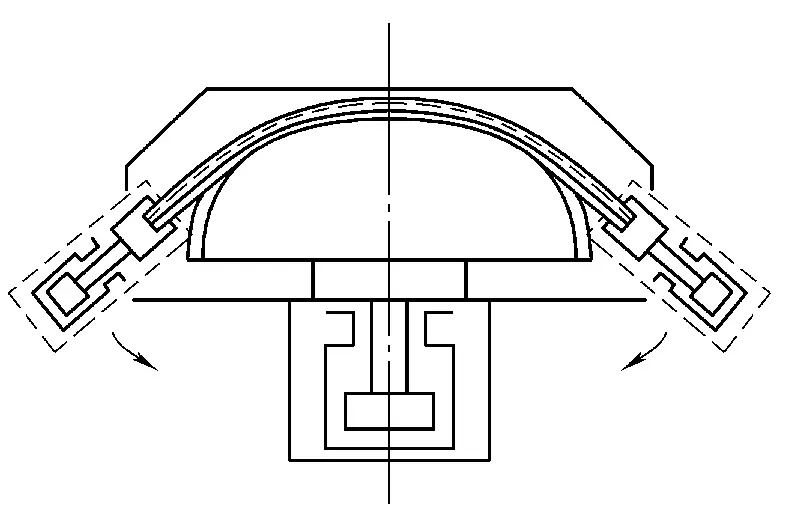

4) Çizim Bükme

Çekme bükümü, ekstrüde edilmiş ve bükülmüş sac metalin belirli bir profilinin çekme büküm makinesi kalıbı üzerinde şekillendirilmesini, eksenel çekme kuvveti ve bükme momentinin aynı anda uygulanmasını içerir.

Bu işlem işlenmemiş parçanın iç gerilim koşullarını değiştirerek kesiti çekme gerilimi altında bırakır, bu da Şekil 3-92'de gösterildiği gibi kırışıklık kusurlarını önlemeye yardımcı olur, plastik deformasyon miktarını artırır, geri yaylanmayı azaltır ve bükerek şekillendirme hassasiyetini artırır.

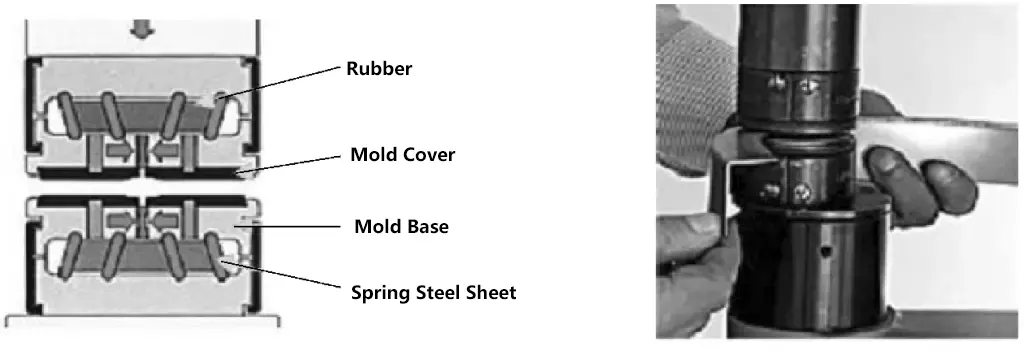

5) Peen Şekillendirme

Peen ile şekillendirme, içe ve dışa doğru hareket edebilen bir peen çekici üzerindeki dişli bir kalıbın, malzemenin gerilmesine ve büzülmesine neden olduğu ve iş parçasında kademeli olarak bükülme ve çekme deformasyonuna neden olduğu bir işlemdir (Şekil 3-93).

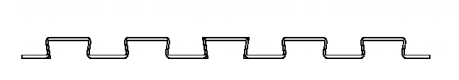

6) Soğuk Şekillendirme

Soğuk şekillendirme, bobin veya şerit gibi metal levhaları sürekli olarak belirli kesit profillerine bükmek için uzunlamasına düzenlenmiş birden fazla şekillendirme merdanesinin kullanılmasını içerir.

Soğuk şekillendirme, Şekil 3-94'te gösterildiği gibi malzeme tasarrufu sağlayan, enerji tasarruflu ve son derece üretken yeni bir metal şekillendirme süreci ve teknolojisidir.

Bükme Yöntemlerinin Seçimi

Raylı araçlarda damgalı parçalar için yaygın olarak kullanılan altı bükme yöntemi vardır. Seçim, parçanın şekline, malzemeye, parti boyutuna, ekipman koşullarına ve kalite gereksinimlerine göre yapılırken maliyet etkinliği de göz önünde bulundurulur.

1) Bükme Şekillendirme

Büküm şekillendirme ilk tercihtir çünkü genellikle basit ve hazırlanması kolay evrensel kalıplar kullanır. Bükme makinesinin uygun kalıpla donatılması, daha önce büyük kalıplar gerektiren kalın plaka kapak parçalarının oluşturulmasına olanak tanır.

2) Çizim Bükme

Çeşitli küçük kesitli büküm profilleri, sıcak haddelenmiş çelik ve büyük eğrilik yarıçaplı alüminyum alaşımlı ekstrüzyon profiller için çekme bükümü seçilir.

3) Kalıp Şekillendirme

Yüksek hacimli küçük bükülmüş parçalar için, boru kelepçesi parçaları ve küçük kanal demiri gibi kalıpla şekillendirme tercih edilen yöntemdir (Şekil 3-95).

a) Tüp kelepçesi

b) Küçük kanal demiri

(4) Çekiç Şekillendirme

Açılı profiller tercihen çekiçleme ve ardından rulo bükme veya çekme bükme ile oluşturulur.

(5) Soğuk Bükme

4m'den uzun ve karmaşık kesit şekillerine sahip iş parçaları için soğuk bükme tercih edilir.

(6) Parti Büyüklüğüne Göre Seçim

Büyük kapak plakası şekillendirme için yöntem, üretim miktarına göre seçilir. Kalıpla şekillendirme büyük partiler için seçilirken, bükerek şekillendirme daha küçük partiler için seçilir.

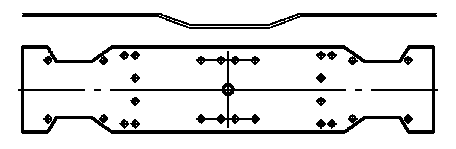

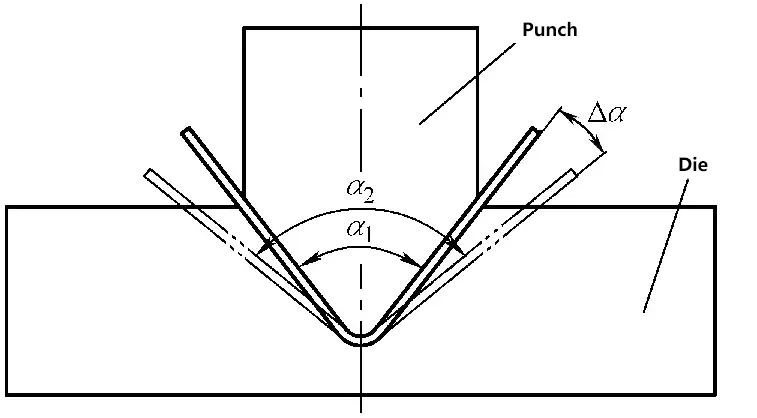

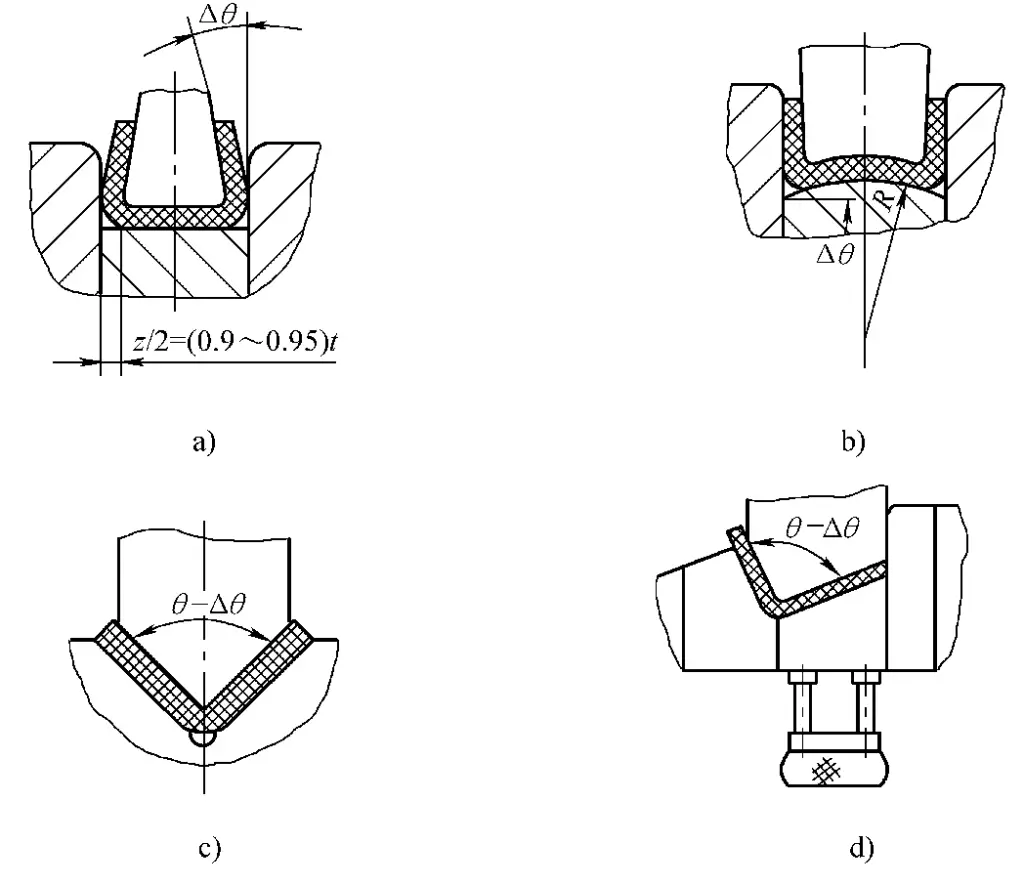

Bükmede Geri Yaylanma

Geri yaylanma, damgalanmış parça büküldükten sonra malzemenin elastik deformasyonunu ifade eder ve iş parçasının açısında ve iç köşe yarıçapında değişikliklere neden olur (Şekil 3-96).

α1) zımbanın açısı

α2) boşaltmadan sonra bükülmüş parçanın açısı

2Δa) geri yaylanma miktarı.

(1) Geri Yaylanmayı Etkileyen Faktörler

1) Malzemenin akma dayanımı ne kadar yüksek ve elastik modülü ne kadar büyükse, geri yaylanma o kadar büyük olur.

2) Bükülen parçanın bağıl bükülme yarıçapı R/t ne kadar küçükse, geri yaylanma o kadar az olur.

3) V şeklindeki kalıbın açıklığı ne kadar büyükse, geri yaylanma o kadar büyük olur. U şeklindeki parçanın içbükey kalıbı ne kadar derinse, geri yaylanma o kadar az olur.

4) Kalıp boşluğu ne kadar küçükse, geri yaylanma o kadar az olur.

5) Düzeltilmiş bükme, serbest bükmeye göre daha az geri yaylanmaya sahiptir ve düzeltme kuvveti ne kadar büyükse, geri yaylanma o kadar az olur.

(2) Geri Yaylanmanın Üstesinden Gelmek için Önlemler

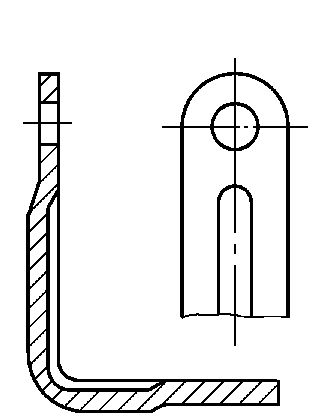

1)Bükülen parçanın tasarımını iyileştirin, izin verilen malzeme özellikleri ve yapı aralığında r/t'yi mümkün olduğunca azaltın veya parçanın sertliğini artırmak ve geri yaylanmayı bastırmak için bükme alanındaki takviyeleri bastırın (Şekil 3-97).

2)Bükme, katlama yöntemi kullanılarak gerçekleştirilir.

3)Çekme büküm yöntemi, yüksek eğriliğe sahip profiller için kullanılır.

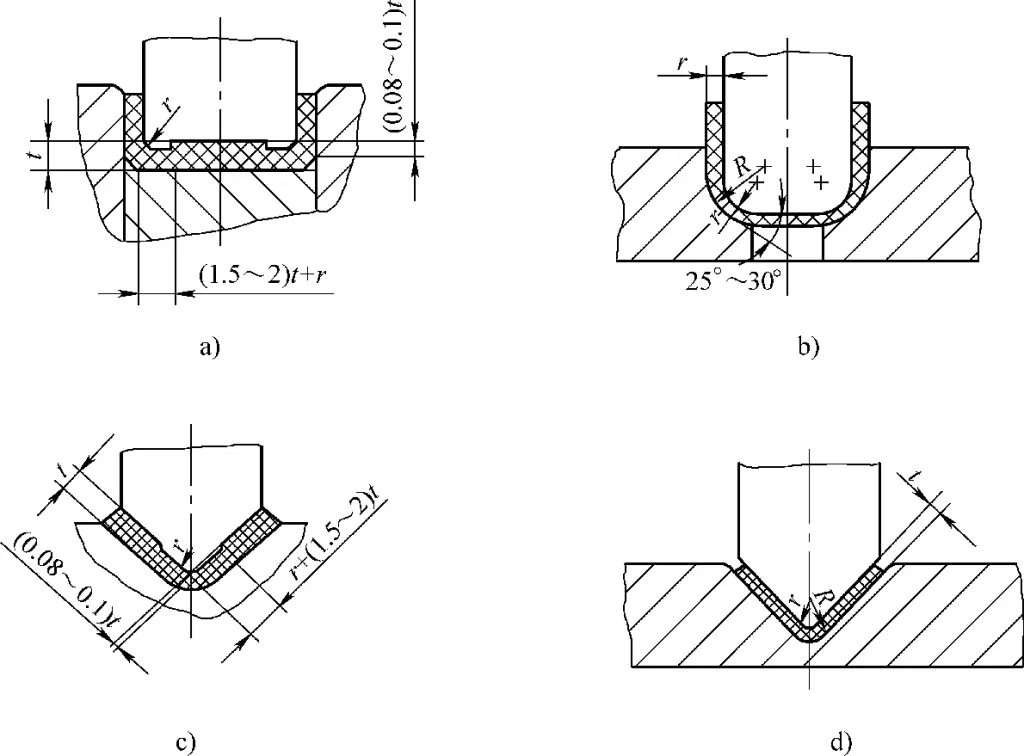

4) Kalıp bükme için, serbest bükme yerine düzeltici bükme kullanılır (Şekil 3-98).

5)Geri yaylanma telafisi için makul bir bükme kalıbı yapısı seçin (Şekil 3-99).

a) Küçük boşluk telafisi

b) Zımbanın alt kısmında içbükey telafi

c) V-kalıp tek açılı bükme telafisi

d) V-kalıp tek açılı bükme telafisi

Bükülme Çatlakları

Eğilme çatlakları, bükülmüş parçalardaki bir arıza şeklidir. Eğilme çatlaklarının birincil nedeni, malzemeye göre çok küçük olan ve malzemenin dayanabileceği deformasyon miktarını aşan bir bükülme yarıçapıdır.

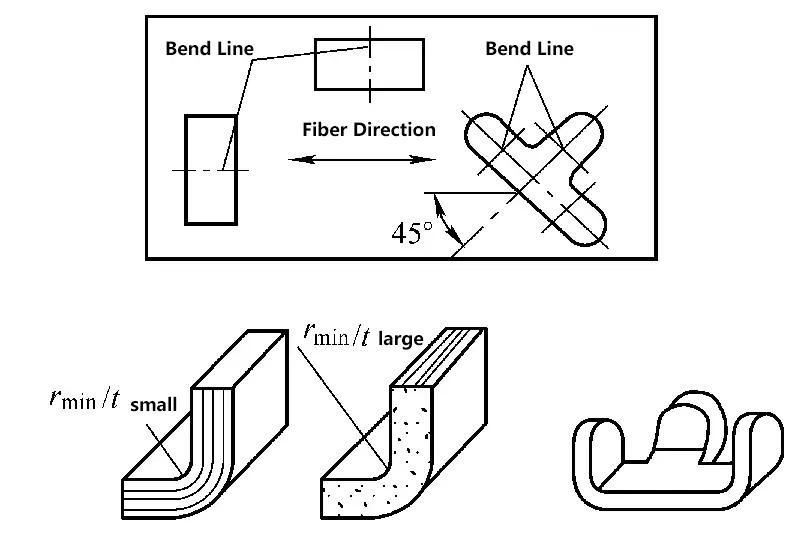

Minimum bükülme yarıçapı (rmin), bir parçanın sac metale zarar vermeden bükülebileceği en küçük iç köşe yarıçapını ifade eder.

Yaygın olarak kullanılan bağıl minimum bükülme yarıçapı (rmin/t) bükme sırasında şekillendirme sınırını temsil eder. Bu değer ne kadar küçük olursa, bükme ve şekillendirme için o kadar elverişli olur.

(1) Minimum Bükülme Yarıçapını Etkileyen Faktörler

1) Esas olarak malzemenin uzama oranı ile ilgilidir. Uzama oranı ne kadar büyük olursa, minimum bükülme yarıçapı o kadar küçük olur.

2)Sac metalin yüzey düzgünlüğü ve kesit düzgünlüğü ne kadar yüksek olursa, minimum bükülme yarıçapı o kadar küçük olur.

3) Elyaf yönüne dik bir bükülme hattının minimum bükülme yarıçapı, elyaf yönüne paralel olandan daha küçüktür (Şekil 3-100).

(2) Malzeme Eğilme Sınırını İyileştirme Yöntemleri

1) Soğuk deformasyon sertleşmesi geçirmiş malzemeler bükülmeden önce ısıl işleme tabi tutulabilir.

2) Pürüzsüzlüğü artırmak için bükme hattının her iki ucundaki çapakları giderin.

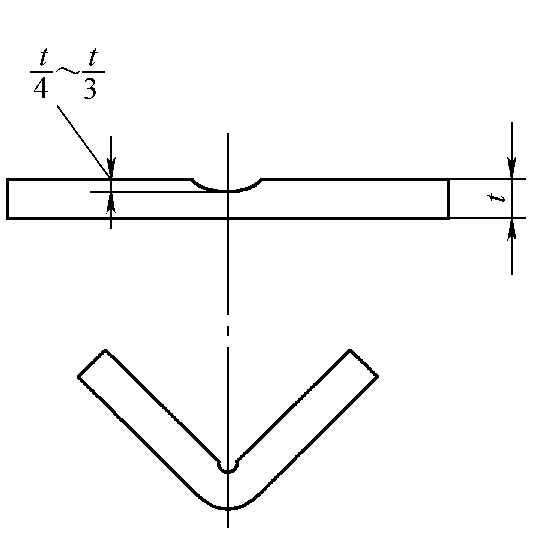

3) Düşük plastisiteli veya kalın malzemeler için, bükme için ısıtma kullanılabilir.

4) Daha kalın malzemelerin bükülmesi için, yapı izin veriyorsa, bükmeden önce bir işlem oluğu açılabilir (Şekil 3-101).

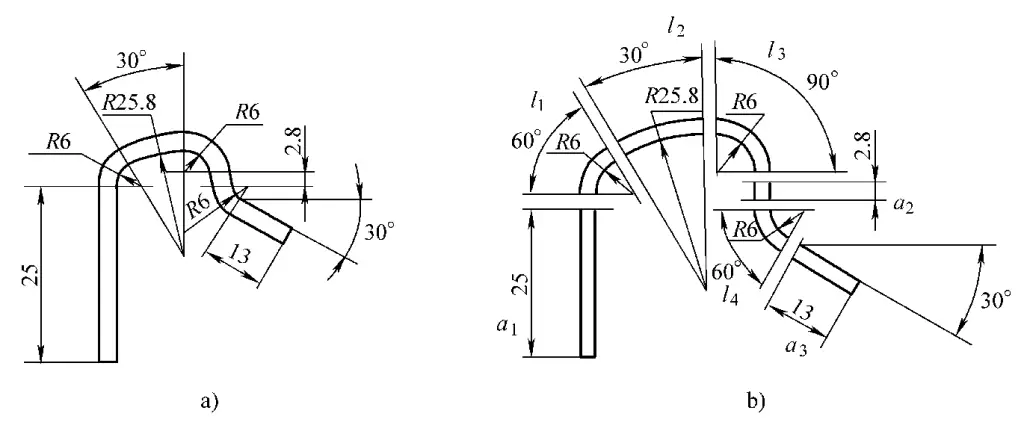

Bükülmüş Parçalar için Boşluk Boyutunun Hesaplanması

Bükülmüş işlenmemiş parçanın boyutunu hesaplama prensibi nötr katmanın uzunluğunu ölçmektir. Özel yöntem, parçayı düz ve kavisli yay bölümlerine ayırmayı, uzunlukları ayrı ayrı hesaplamayı ve ardından Şekil 3-102'de gösterildiği gibi bunları toplamayı içerir.

a) Parça

b) Parça Segmentasyonu

Parçanın Yayılma Uzunluğu:

L = a1 + a2 + a3 + l1 + l2 + l3 + l4

Nötr katmana göre yay parçasının yayılma uzunluğu:

l = παρ/180 = 0,01745αρ

Nerede?

- l nötr tabakanın yayılma uzunluğudur (mm);

- ρ nötr tabakanın yarıçapıdır (mm);

- α merkezi bükülme açısıdır (derece).

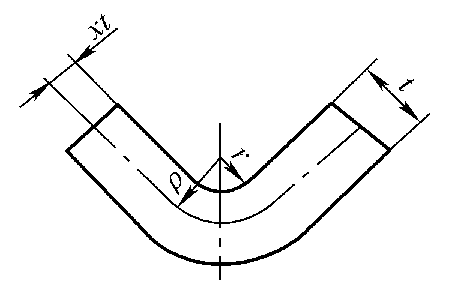

için formül yarıçapın hesaplanması nötr tabakanın (Şekil 3-103):

ρ = r + xt

Nerede?

- r bükülme yarıçapıdır (mm);

- x nötr katmanın konum katsayısıdır (mm), bkz. Tablo 3-84;

- t malzeme kalınlığıdır (mm).

Tablo 3-84: Nötr Katmanın Konum Katsayısı

| r/t | Kesir | (1) | 3/10 | 5/16 | 8/25 | 1/3 | 12/35 | 5/14 | 3/8 | 2/5 | 5/12 | 3/7 | - |

| Ondalık | (2) | 0.3 | 0.3125 | 0.32 | 0.333 | 0.343 | 0.357 | 0.375 | 0.4 | 0.417 | 0.429 | - | |

| x | (3) | 0.194 | 0.199 | 0.201 | 0.206 | 0.209 | 0.213 | 0.219 | 0.226 | 0.230 | 0.233 | - | |

| r/t | Kesir | (1) | 4/9 | 12/25 | 1/2 | 8/15 | 5/9 | 4/7 | 3/5 | 5/8 | 2/3 | 7/10 | 5/7 |

| Ondalık | (2) | 0.444 | 0.48 | 0.5 | 0.533 | 0.555 | 0.571 | 0.6 | 0.625 | 0.667 | 0.7 | 0.714 | |

| x | (3) | 0.237 | 0.245 | 0.25 | 0.257 | 0.261 | 0.264 | 0.270 | 0.274 | 0.281 | 0.286 | 0.288 | |

| r/t | Kesir | (1) | 3/4 | 4/5 | 5/6 | 6/7 | 8/9 | 1 | 10/9 | 8/7 | 6/6 | 5/4 | 4/3 |

| Ondalık | (2) | 0.75 | 0.8 | 0.833 | 0.857 | 0.889 | 1 | 1.111 | 1.143 | 1.2 | 1.25 | 1.333 | |

| x | (3) | 0.294 | 0.301 | 0.305 | 0.308 | 0.312 | 0.325 | 0.336 | 0.340 | 0.345 | 0.345 | 0.356 | |

| r/t | Kesir | (1) | 7/5 | 10/7 | 3/2 | 8/5 | 5/3 | 12/7 | 16/9 | 15/8 | 2 | 25/12 | 15/7 |

| Ondalık | (2) | 1.4 | 1.429 | 1.5 | 1.6 | 1.667 | 1.714 | 1.778 | 1.875 | 2 | 2.083 | 2.143 | |

| x | (3) | 0.362 | 0.364 | 0.369 | 0.376 | 0.38 | 0.384 | 0.387 | 0.393 | 0.400 | 0.405 | 0.408 | |

| r/t | Kesir | (1) | 20/9 | 16/7 | 12/5 | 5/2 | 8/3 | 20/7 | 3 | 25/8 | 16/5 | 10/3 | 24/7 |

| Ondalık | (2) | 2.222 | 2.286 | 2.4 | 2.5 | 2.667 | 2.857 | 3 | 3.125 | 3.2 | 3.333 | 3.429 | |

| x | (3) | 0.412 | 0.415 | 0.420 | 0.424 | 0.341 | 0.439 | 0.444 | 0.449 | 0.451 | 0.456 | 0.459 | |

| r/t | Kesir | (1) | 7/2 | 25/7 | 15/4 | 4 | 25/6 | 30/7 | 35/8 | 40/9 | 9/2 | 25/5 | 5 |

| Ondalık | (2) | 3.5 | 3.571 | 3.75 | 4 | 4.167 | 4.286 | 4.375 | 4.444 | 4.5 | 4.8 | 5 | |

| x | (3) | 0.461 | 0.463 | 0.469 | 0.476 | 0.480 | 0.483 | 0.485 | 0.487 | 0.488 | 0.495 | 0.500 | |

Tipik olarak, bükülmüş parçanın yayılma uzunluğu yukarıdaki yöntem kullanılarak hesaplanır. Ancak, malzeme özelliklerindeki farklılıklar, değişen bükme açıları ve plaka kalınlığı toleransları nedeniyle bazı hatalar olabilir.

Bu nedenle, yüksek hassasiyet gereksinimleri olan iş parçaları için deneysel doğrulama yapılmalı ve uygun şekilde ayarlamalar yapılmalıdır.

Eğilme Kuvvetinin Hesaplanması

(1) Hava Bükme Sırasında Bükme Kuvveti

V şekilli parçalar için bükme kuvveti:

Fa=0,6KBt2Rm/(r+t)

U şeklindeki parçalar için bükme kuvveti:

Fa=0,7KBt2Rm/(r+t)

Nerede?

- Fa - Serbest bükme sırasında sıkıştırma strokunun sonundaki bükme kuvveti;

- B - Bükülmüş parçanın genişliği;

- t - Bükme malzemesinin kalınlığı;

- r - Bükülen parçanın iç bükülme yarıçapı;

- Rm - Malzemenin çekme dayanımı;

- K - Güvenlik faktörü, genellikle K=1,3'tür.

(2) Düzeltme Bükme Sırasında Bükme Kuvveti

Fcorr = Ap

Nerede?

- Fcorr - Düzeltme bükülmesi sırasında stres;

- A - Düzeltme parçasının projeksiyon alanı;

- p - Birim alan başına düzeltme kuvveti, değeri için Tablo 3-85'e bakın.

Tablo 3-85: Birim Düzeltme Kuvveti, p(Birim: MPa)

| Malzeme | Malzeme Kalınlığı | |||

| ≤1 | >1~2 | >2~5 | >5~10 | |

| Alüminyum | 10~15 | 15~20 | 20~30 | 30~40 |

| Pirinç | 15~20 | 20~30 | 30~40 | 40~50 |

| 10~20 Çelik | 20~30 | 30~40 | 40~50 | 50~70 |

| 25~35 Çelik | 30~40 | 40~50 | 50~70 | 70~100 |

(3) Bu yumruk kuvveti veya iş parçası tutucu kuvveti, eğer bükme kalıbı bir zımba tertibatı veya iş parçası tutucu tertibatı ile donatılmışsa, serbest bükme kuvvetinin 30% ila 80%'si olarak tahmin edilebilir. Yani,

FY =(0.3~0.8)Fa

(4) Boşluk Tutucu ile Serbest Bükme için Pres Tonajının Belirlenmesi

Fbasın ≥ (1.2~1.3) (Fa + FY)

Düzeltme Bükme için

Fbasın ≥ (1.2~1.3) Fcorr