1. Giriş

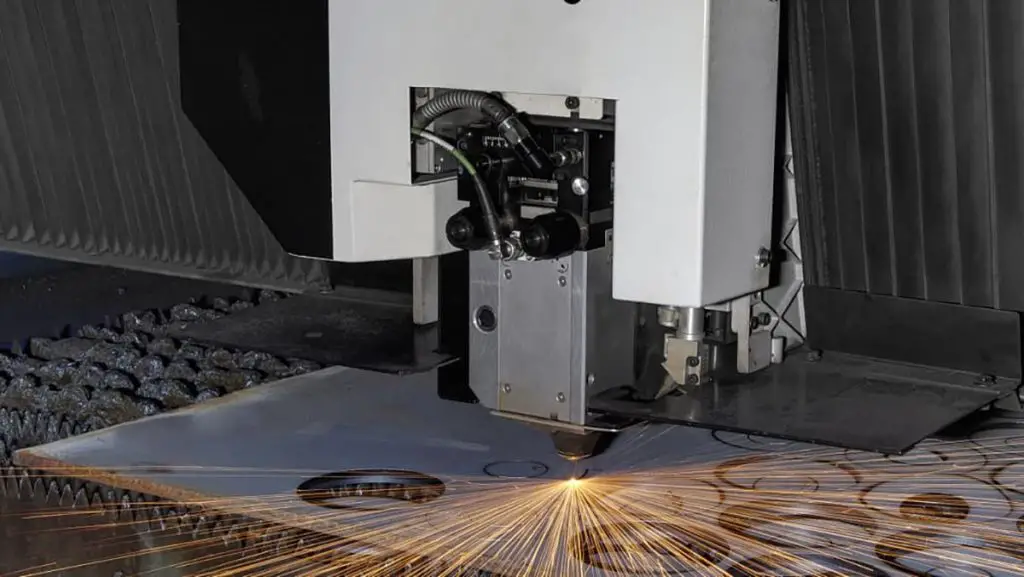

Çağdaş endüstriyel makine işletmelerinin seri üretim süreçlerinde düzensiz saclara yönelik büyük talebi karşılamak için lazer kesim makineleri, 30 mm'nin altındaki düzensiz sacları keserken yüksek kesme hızları ve pürüzsüz kesme yüzeyleri gibi avantajları nedeniyle yaygın olarak kullanılmaktadır.

Kesme gazının türü ve saflığı, kesme parametreleri, yerleşim sürecinin rasyonelliği, operatörün kapsamlı teknik yeteneği ve ekipmanın anlaşılma derecesi dahil olmak üzere lazer kesim kalitesini etkileyen birçok faktör vardır.

Bu makale, kesim programı ayarları, yerleşim düzeni, kesim hızı, lazer çıkış gücü ve yardımcı gaz dahil olmak üzere özel dikkat gerektiren teknik sorunlara odaklanmaktadır.

2. CNC lazer kesimin özellikleri

Lazer kesim Lazer ışınını malzemenin yüzeyine odaklamak, bir bütün olarak eritmek veya buharlaştırmak ve erimiş malzemeyi lazer ışını ile eş eksenli olan sıkıştırılmış gazla üflemek için bir odaklama aynasının kullanılması anlamına gelir.

Lazer ışını ve malzeme, malzemeyi önceden belirlenmiş bir şekle kesmek için belirli bir yörünge boyunca birbirlerine göre hareket eder.

Modern endüstrinin gelişmesiyle birlikte, ürün işlemede kesme teknolojisine olan talep giderek artmaktadır.

Geleneksel kesim yöntemleri ile karşılaştırıldığında, lazer kesim daha hızlı kesim avantajlarına sahiptirdaha yüksek hassasiyet, daha küçük çentik ve daha geniş kesme aralığı. Bu nedenle, modern makine işlemede yaygın olarak kullanılmaktadır.

3. CNC lazer kesim makinelerinin kalitesini etkileyen faktörler

1. CNC'nin çalışması sırasında hammaddenin durumu lazer kesim makinesi lazer kesim kalitesini etkileyen önemli bir faktördür.

Malzemenin durumu, lazer ışınının emilimini, özellikle de malzemenin pürüzlülüğünü ve oksit tabakasını etkiler ve bu da lazer ışınının emilim oranını büyük ölçüde etkileyebilir.

Ek olarak, malzeme yüzeyi aşınmışsa veya kalın bir yağ tabakasına sahipse, sadece kesme hızını etkilemekle kalmaz, aynı zamanda eksik kesime veya aşırı çapaklı pürüzlü / tırtıklı kesim yüzeylerine de neden olabilir.

Bu nedenle, lazer kesim hammaddelerinin kullanılması sürecinde, malzeme yüzeyinin pas ve yağdan arındırılmış olmasını sağlamak ve malzemenin makul kullanımına göre parçaları büyükten küçüğe doğru kesme ilkesini takip etmek gerekir.

2. İşleme ortamı sıcaklığı, özellikle sıcak yaz mevsiminde lazer kesim makinesinin kesim kalitesini de etkileyecektir.

Lazer kesim makinesinin tüm yatak gövdesi gibi sızdırmaz olmayan ekipmanlar için, su soğutma üniteleri yalnızca 18-21 ℃ sıcaklıklarda normal şekilde çalışabilir.

Yaz aylarında atölye sıcaklığı 32-33 ℃ kadar yüksek olduğunda, su soğutma ünitesinin sıcaklığının düşmesi zordur, bu da lazer kesim makinesinin düşük enerjiye ve yetersiz lazer ışınına sahip olmasına neden olabilir.

3. Yerleşim sürecinde, kalınlığı 20 mm'nin altında olan levhalar arasındaki boşluk 10 mm'de tutulmalıdır, ancak dar ve uzun boyutlu levhalar söz konusu olduğunda (uzunluk 3 metreden fazla), uzun kenarların aralığı gerçek duruma göre ayarlanmalıdır.

4. İki parçayı ortak bir kenarla kesme işlevi, malzemelerin kullanımını iyileştirebilir ve kesme boşluklarını bir dereceye kadar azaltabilir.

Bu nedenle, sac metalin işlenmesinde mümkün olduğunca ortak kenar kesimi seçilmelidir.

5. Yerleştirme işleminde, yerleştirilecek parçaların boyutuna ve şekline göre uygun boyutta sac seçilmeli ve malzeme tasarrufu da göz önünde bulundurulmalıdır.

6. Lazer kesim makinesindeki dişli rafları arasındaki boşluğa da dikkat etmek gerekir.

Dişli rafları arasındaki mesafeden daha küçük parçalar için, kesimden sonra çalışma tezgahının altına düşmelerini önlemek için yerleşim işlemi sırasında dişli raflarının yönüne dik olarak yerleştirilmelidir, bu da malzeme toplama için uygun değildir.

Dişli rafları arasındaki mesafeden daha küçük boyutlara sahip parçalar için, işleme için mikro bağlantılar kullanılabilir.

7. Çapak ve cüruf sorunları, kesme hızının çok hızlı veya çok yavaş olması ve lazer cihazının kesme nozülünün yanması ve eskimesi gibi faktörlerden kaynaklanır. Bu faktörler, kesim sırasında parçaların kenarlarında çapak ve cüruf oluşmasına neden olabilir. lazer kesim işlemi.

8. Lazer kesim parçalarındaki hataların ana nedenleri aşağıdaki gibidir:

- (1) Hammaddenin termal deformasyonu;

- (2) Ekipman kılavuz raylarının düzlüğü ve paralelliğindeki hatalar;

- (3) Hammaddenin destek yüzeyi ile ekipman kılavuz rayları arasındaki paralellikteki hatalar;

- (4) Kesme nozulu ile hammadde yüzeyi arasındaki diklikteki hatalar;

- (5) İnsan faktörleri. Parçaların diyagonal sapması, lazer kesimde yaygın bir kesim hatasıdır ve esas olarak ekipmanın kendi sürüş ve hareket mekanizmasından kaynaklanır. Ekipman uzun süre çalıştığında, şanzıman parçaları aşınır ve yan dişliler gevşer veya yanlış hizalanır, bu da kurulum işlemi sırasında makul olmayan boşluklara neden olur.

9. Lazer yerleşim sürecinde varsayılan kesim yönü saat yönündedir.

Bu nedenle, yerleşim parçaların deformasyonuna neden olmama ilkesine göre düzenlenmeli ve perforasyon noktası konumu makul bir şekilde seçilmelidir.

Aynı zamanda, kesme boşluklarını en aza indirmeli ve lazer cihazının verimliliğini en üst düzeye çıkarmalıdır. Yerleşim için belirlenen gereklilikleri sıkı bir şekilde takip etmek ve deformasyonu önlemek için perforasyon noktalarının konumuna ve parçaların kesim sırasına dikkat etmek gerekir.

10. Kesme giriş noktası, parçanın dış görünüm kalitesini sağlamak için mümkün olduğunca parçanın köşe ve kaynak yüzeyine yerleştirilmelidir.

11. Perforasyon konusunda mevcut yazılımlardaki bazı eksiklikler nedeniyle, parça içinde düzensiz perforasyon oluşmasını veya çizimin gerekli süreci karşılamamasını önlemek için yerleşim tamamlandıktan sonra perforasyon noktalarının kontrol edilmesi gerekir.

12. Parça ayırma işleminde, kesme boşluğunu en aza indirmek ve iş verimliliğini artırmak için büyükten küçüğe, dıştan içe ve önden arkaya doğru sıralama ilkesi izlenmelidir.

13. Parçaların bükülmesi ve kaynakların birleştirilmesi, kesme işlemi ile organik olarak birleştirilmelidir. Parçaların bitişik tarafları büküldüğünde, bükme filetosu bırakılmalıdır. Kaynaklar zıvana kullanılarak birleştirildiğinde, kesilen parçalar üzerinde konumlandırma delikleri ve pimler ayrılmalıdır.

Lazer kesimin operasyonda birçok avantajı olmasına rağmen, üretim verimliliğini artırmak, çelik kullanım oranını artırmak ve iş gücü yoğunluğunu azaltmak için kullanım sırasında yukarıda belirtilen bazı hususların da dikkate alınması gerekir.

Bununla birlikte, lazer kesim makinesinin güçlü ark ışığı, yüksek gürültü ve çalışma ortamını bir dereceye kadar kirletebilecek zararlı gaz ve duman üretimi gibi bazı dezavantajları da vardır.

Ayrıca ortam sıcaklığı, kesme gazı akış hızı ve kesme hızı da parçaların kalitesini etkiler.

Bu faktörlere iyi hakim olunmazsa, kesim kalitesi daha basit ve daha düşük maliyetli olan alevli kesime kıyasla ideal olmayabilir.

Genel olarak, ince plaka kesimi için, parçanın yüzey kalitesi alevli kesime göre daha iyidir ve daha az çapak ve cüruf vardır. Bununla birlikte, teknolojinin ilerlemesiyle birlikte, yukarıda belirtilen eksiklikler mühendislik teknisyenleri tarafından yavaş yavaş çözülmektedir.

14. Kesme Hızı: Lazer gücü ve yardımcı gaz basıncı sabit olduğunda, kesme hızı kesme genişliği ile doğrusal olmayan bir ters orantı ilişkisine sahiptir. Kesme hızı arttıkça, kesme genişliği azalır. Tersine, kesme hızı azaldığında, kesme genişliği artacaktır. Kesme hızı, kesme kesiti yüzeyinin pürüzlülüğü ile parabolik bir ilişkiye sahiptir.

Kesme hızı azaldıkça, kesitin yüzey pürüzlülüğü artar. Kesme hızı arttıkça, yüzey pürüzlülüğü iyileşir. Optimum kesme hızına ulaşıldığında, kesme bölümü yüzeyinin pürüzlülüğü minimumdur. Kesme hızı belirli bir değere yükseldiğinde, plakayı kesmek imkansız hale gelir.

15. Lazer Çıkış Gücü: Lazer gücünün boyutu, kesme kalınlığını, kesme hızını, kesme genişliğini ve kesme kalitesini büyük ölçüde etkiler. Genel olarak, lazer gücü ne kadar büyük olursa, kesilebilen plaka o kadar kalın olur ve kesme hızı iyileştirilebilir. Belirli bir plakada kalınlık ve kesme hızılazer gücünün optimum bir aralığı vardır. Bu aralık içinde, kesme yüzeyinin pürüzlülüğü en küçüktür. Bu aralıktan sapma pürüzlülüğü artıracaktır. Gücün daha fazla artırılması veya azaltılması aşırı yanma veya cüruf kusurları üretecektir.

16. Kesme yardımcı gazının kesme kalitesi üzerindeki etkisi: Kesme yardımcı gazı oksijen, nitrojen ve basınçlı havayı içerir.

Oksijen esas olarak düşük karbonlu çelik plakaları kesmek için kullanılır. Oksijenin saflığı ne kadar yüksek olursa, kesme yüzeyi o kadar parlak olur. Oksijende su ve yabancı maddeler varsa, kesme yüzeyinin pürüzlülüğünü ciddi şekilde etkileyecektir.

Kalın plaka kesiminde daha iyi kesim kalitesi için 99,999%'nin üzerinde saflığa sahip oksijen önerilir ve karbon çelik plakaları kesmek için kullanılan oksijen basıncı plakanın kalınlığı ile artar.

Azot esas olarak aşağıdakiler için kullanılır paslanmaz çeli̇k kesi̇mi̇ ve alüminyum alaşımlı malzemeler. Kullanılan nitrojen basıncı ne kadar yüksek olursa, kesilebilecek plaka o kadar kalın olur. Daha düşük saflıktaki azot, kesme yüzeyinin sararmasına ve parlaklığın azalmasına neden olur.

Basınçlı hava esas olarak 3 mm'nin altındaki ince plakaları kesmek için kullanılır. Orta kalınlıktaki plakalar için iyi kesim kalitesi elde etmek zordur.

3. Sonuç

Sonuç olarak, yukarıdaki durumlar lazer programı ayarları, yerleşim düzeni, kesme hızı, lazer çıkış gücü ve kesme yardımcı gazı ile ilgili bazı teknik konuları araştırmıştır.

Yazarın teorik ve pratik deneyiminin sınırlılığı nedeniyle, bazı hatalar ve lazer kesim makinelerinin kullanımıyla ilgili teknik sorunların yetersiz analizi olabilir.

Bu nedenle, okuyucular ve meslektaşlar değerli önerilerde bulunmaya davet edilmektedir.