I. İş Mili Bileşeni

İş mili bileşeni torna tezgahının önemli bir parçasıdır. Çalışma sırasında, iş parçası veya fikstür iş miline monte edilir ve ana hareket olarak dönmesi için doğrudan iş mili tarafından tahrik edilir. Bu nedenle, iş milinin dönme hassasiyeti, sertliği ve titreşim direnci, iş parçasının işleme hassasiyetini ve yüzey pürüzlülüğünü doğrudan etkiler.

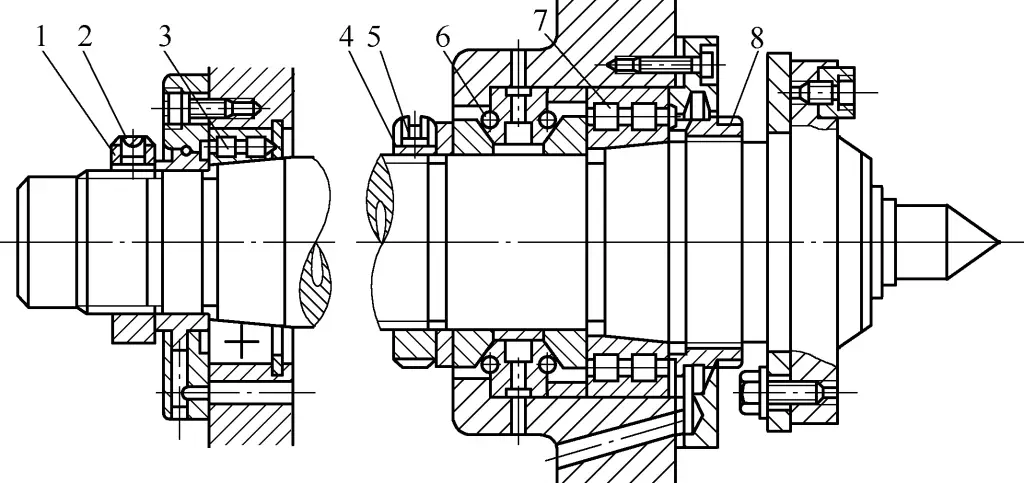

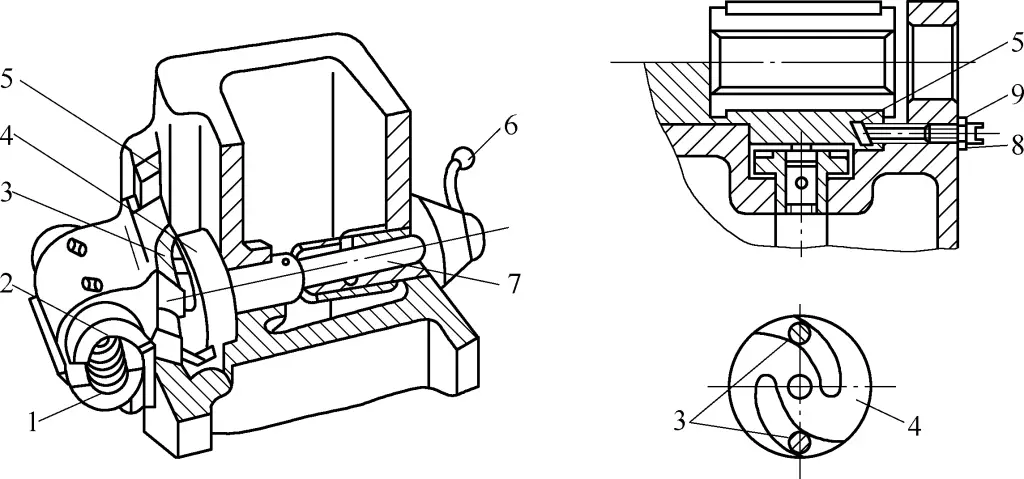

Şekil 1, CA6140 torna tezgahının iş mili bileşenini göstermektedir.

1, 4, 8 - Fındık

2, 5 - Vidalar

3, 7 - Çift sıralı kısa silindirik makaralı rulmanlar

6 - Çift yönlü eksenel eğik bilyalı rulman

İş milinin iyi bir sertlik ve titreşim direncine sahip olmasını sağlamak için ön, orta ve arka olmak üzere üç destek kullanılır. Ön destek, çift sıralı kısa silindirik makaralı rulman 7 (NN3021K/P5) ve 60° çift yönlü eksenel eğik bilyalı rulman 6 (51120/P5) kombinasyonunu kullanır ve bunlar kesme sırasında oluşan geriye doğru kuvvet ile sol ve sağ besleme kuvvetlerini taşır.

Arka destek çift sıralı kısa silindirik makaralı rulman 3 (NN3015K/P6) kullanır. Milin ortasında yardımcı destek olarak tek sıralı kısa silindirik makaralı rulman (NU216) kullanılır (şekilde gösterilmemiştir). Bu yapı, ağır yük koşulları altında iyi bir rijitlik ve çalışma kararlılığı sağlar.

Milin ön ve arka desteklerinde çift sıralı kısa silindirik makaralı rulmanlar kullanıldığından, iç bileziklerinin konik deliği mil muylusunun konik yüzeyiyle eşleşir. Rulman aşındığında ve radyal boşluk arttığında, mil muylusunun rulmanın iç bileziğine göre eksenel konumunu ayarlayarak radyal boşluğu ayarlamak nispeten kolaydır.

Orta yatak (NU216) yalnızca mil mili önemli bir kuvvet altında olduğunda ve orta destekte bir miktar sapma olduğunda destek sağlar. Bu nedenle, mil ile yatak arasında belirli bir boşluk olması gerekir.

1. Ön yatak için ayarlama yöntemi

Ayarlamak için 4 ve 8 numaralı somunları kullanın. Ayarlama yaparken, önce somunu ve vidayı 5 gevşetin, ardından rulmanın 7 iç bileziğini iş milinin konik muylusuna göre sağa hareket ettirmek için somunu 4 sıkın. Konik yüzey nedeniyle, rulmanın iç bileziği radyal olarak genişler ve makaralar ile iç ve dış bilezikler arasındaki boşluğu azaltır. Doğru ayarlamadan sonra, kilitleme vidalarını ve somunları sıkın.

2. Arka yatak için ayarlama yöntemi

Ayarlamak için somun 1 kullanın. Ayarlama yaparken önce kilitleme vidasını 2 gevşetin, ardından somunu sıkın. Çalışma prensibi ön rulmanla aynıdır, ancak "kademeli sıkma" yönteminin kullanılmasına ve aşırı sıkılmamasına dikkat edilmelidir. Doğru ayarlamadan sonra kilitleme vidasını sıkın.

Genel olarak, ön rulmanın ayarlanması yeterlidir. Sadece ön rulmanın ayarlanması gerekli dönme hassasiyetini sağlamadığında arka rulman ayarlanmalıdır.

II. Debriyaj

Bir kavrama, takım tezgahı hareketini başlatmak, durdurmak, hız değişimi ve yön değişimi sağlamak için iki eş eksenli şaftı veya bir şaftı ve şaft üzerindeki içi boş kovanlı bir aktarım bileşenini herhangi bir zamanda devreye almak veya devreden çıkarmak için kullanılır.

Birçok debriyaj türü vardır. CA6140 torna tezgahında kavrama debriyajları, çok plakalı sürtünme debriyajları ve tek yönlü debriyajlar bulunur.

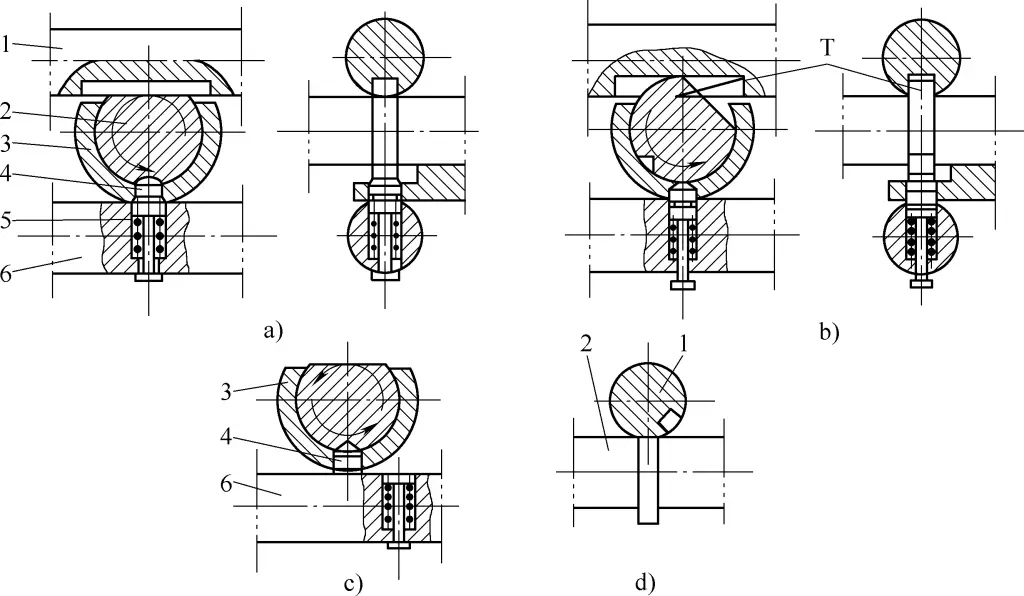

1. Nişan Debriyajı

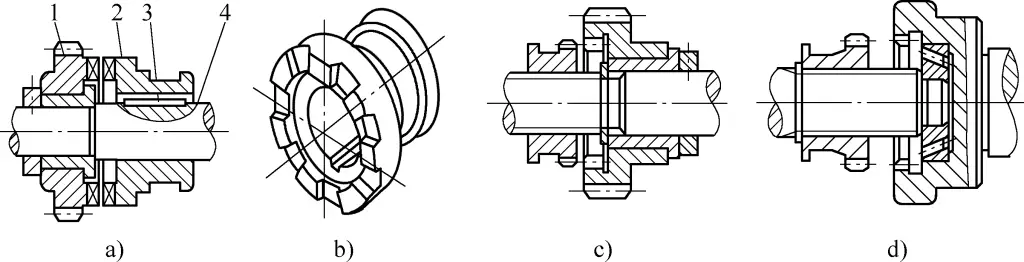

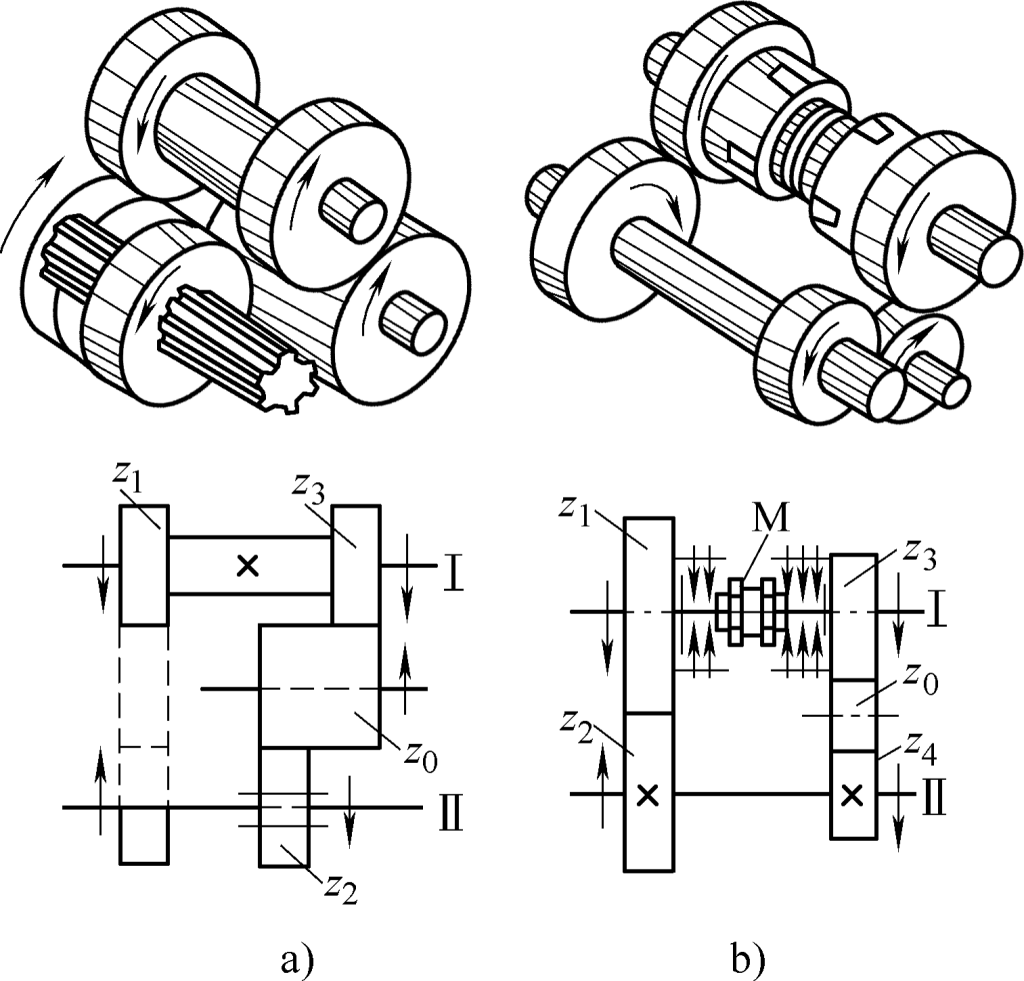

Bir kavrama, hareket ve torku iletmek için parçalar üzerinde birbirine kenetlenen iki çene kullanır. Farklı yapısal şekillere dayanarak, iki türe ayrılırlar: köpek debriyajları ve dişli debriyajları.

Bir köpek kavrama, Şekil 2a ve 2b'de gösterildiği gibi uç yüzlerinde çeneler bulunan iki parçadan oluşur. Kavrama 2, bir kılavuz anahtar (veya yiv) 3 ile mile 4 bağlanır. Kavramalı dişli 1, mile gevşek bir şekilde monte edilir ve çenelerin devreye girmesi veya devreden çıkması yoluyla dişli, mille birlikte dönecek şekilde bağlanabilir veya mil üzerinde boşta durmasına izin verilebilir.

a), b) Köpek debriyajı

c), d) Dişli kavrama

1 - Dişli

2 - Debriyaj

3 - Kılavuz anahtar

4 - Şaft

Bir dişli kavrama, biri dış dişli ve diğeri iç dişli (bkz. Şekil 2c ve 2d) olmak üzere, aynı sayıda dişe ve modüle sahip düz düz dişliler gibi şekillendirilmiş iki parçadan oluşur. Birbirlerine geçtiklerinde, gevşek dişliyi şafta (bkz. Şekil 2c) veya iki eş eksenli şafta (bkz. Şekil 2d) birlikte dönmek üzere bağlayabilirler. Ayrıldıklarında, hareket bağlantısı kopar.

Kavrama kavramaları basit ve kompakt bir yapıya sahiptir. Bir kez devreye girdikten sonra, doğru aktarım oranlarını sağlamak için göreceli kayma olmaz. Bununla birlikte, dönüş sırasında kavrama darbeye neden olur, bu nedenle yalnızca çok düşük hızlarda veya hareketsizken devreye alınabilirler, bu da çalışmayı daha az kullanışlı hale getirir.

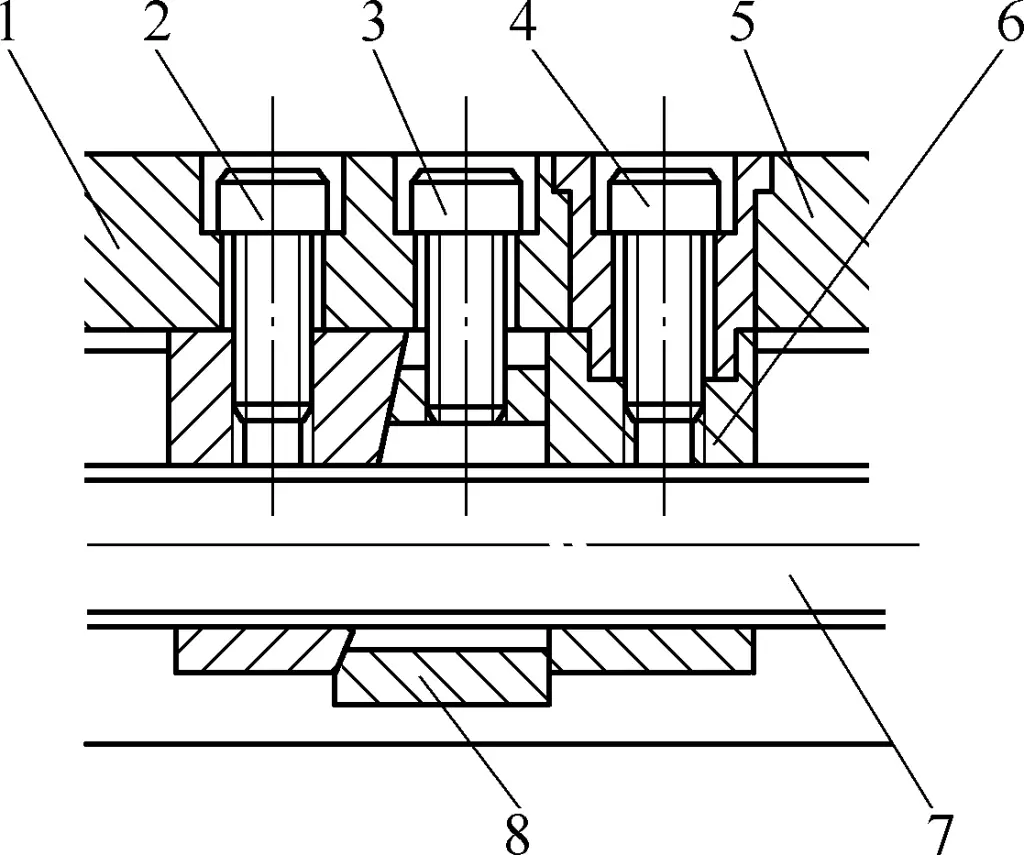

2. Çok Plakalı Sürtünmeli Debriyaj

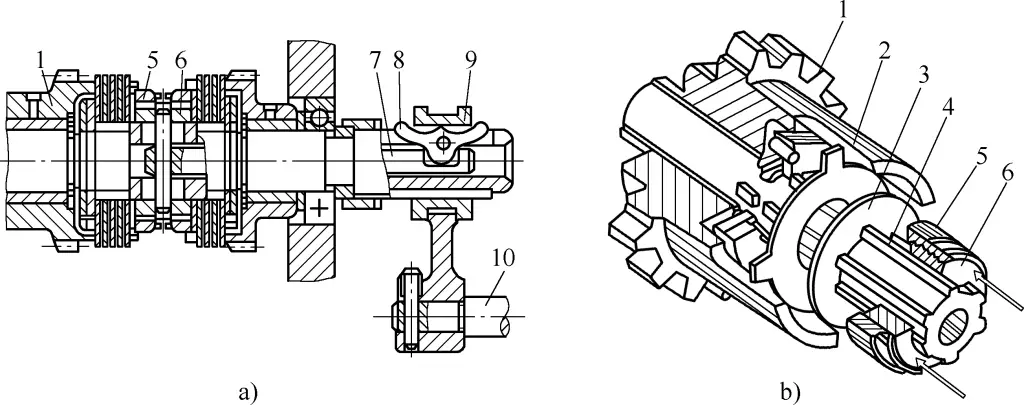

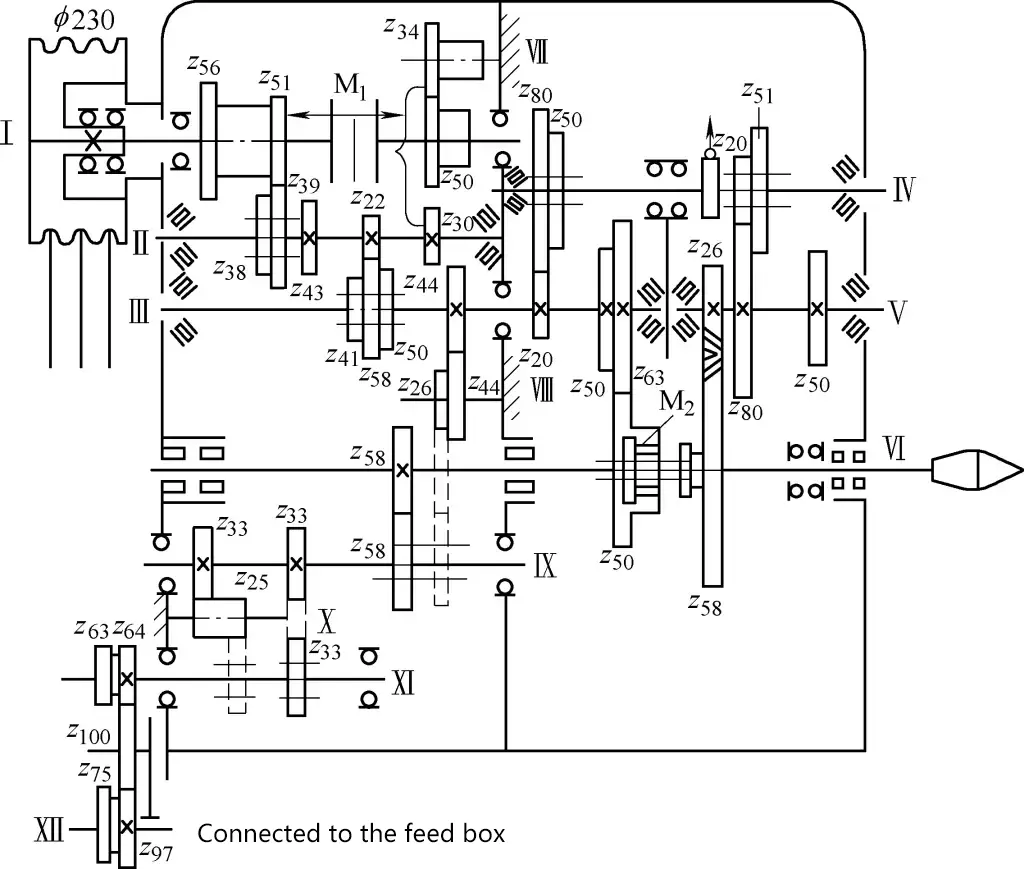

CA6140 torna tezgahının mesnedindeki başlatma/durdurma ve ters çevirme mekanizması, Şekil 3a'da gösterildiği gibi mekanik bir çift yönlü çok plakalı sürtünmeli kavrama kullanır. Yapısal olarak aynı sol ve sağ parçalardan oluşur. Sol kavrama iş milini ileri doğru hareket ettirirken, sağ kavrama ters yönde hareket ettirir. Yapısını ve prensibini açıklamak için sol debriyajı örnek olarak kullanacağız (bkz. Şekil 3b).

a) Yapısal diyagram

b) Prensip şeması

1 - Dişli

2 - Dış sürtünme plakası

3 - İç sürtünme plakası

4 - Şaft

5 - Basınç manşonu

6 - Dişli halka

7 - Çubuk

8 - Külbütör kolu

9 - Kayar halka

10 - İşletim cihazı

Bu kavrama, farklı şekillerde birkaç alternatif iç ve dış sürtünme plakasından oluşur. Birbirine bastırıldığında sürtünme plakalarının temas yüzeyleri arasında oluşan sürtünme kuvveti aracılığıyla hareket ve torku iletir. Yivli deliklere sahip iç sürtünme plakaları 3 şaft 4 üzerindeki yivlere bağlanır; dış sürtünme plakaları 2 düz dairesel deliklere sahiptir ve şaftın yivinin dış dairesel yüzeyine gevşek bir şekilde takılır.

Bu sürtünme plakalarının dış çevresi, gevşek dişlinin 1 sağ ucundaki manşon parçasındaki çentiklere uyan dört çıkıntılı dişe sahiptir. Birbirine bastırılmadığında, iç ve dış sürtünme plakaları temas halinde değildir ve mil sabit kalır.

Kumanda cihazı 10 (bkz. Şekil 3a) kayar halkayı 9 sağa doğru hareket ettirdiğinde, çubuk 7 (yivli mil deliğinin içinde) üzerindeki külbütör kolu 8 dayanak noktası etrafında dönerek alt ucunun çubuğu sola doğru itmesine neden olur. Çubuğun sol ucunda, dişli halkayı 6 ve basınç manşonunu 5 sola doğru bastıran ve sol sürtünme plakaları setini sıkıştıran sabit bir pim vardır. Plakalar arasındaki sürtünme sayesinde tork milden gevşek dişliye iletilir ve milin ileri doğru dönmesine neden olur.

Benzer şekilde, çalıştırma cihazı kayar halkayı sola hareket ettirdiğinde, sağ sürtünme plakası setini sıkıştırarak milin ters yönde dönmesine neden olur. Kayar halka orta konumda olduğunda, hem sol hem de sağ sürtünme plakaları gevşer ve mil 4'ün hareketi dişliye iletilemez ve milin dönüşü durur.

Plakalı sürtünmeli kavramadaki boşluk uygun olmalı, ne çok büyük ne de çok küçük olmalıdır. Boşluk çok büyükse, sürtünme kuvvetini azaltacak, tornanın normal güç aktarımını etkileyecek ve sürtünme plakalarında aşırı aşınmaya neden olacaktır. Boşluk çok küçükse, yüksek hızda kesme sırasında aşırı ısınmaya neden olarak "durmaya" ve makinenin hasar görmesine yol açabilir. Boşluğun ayarlanması Şekil 3b ve Şekil 4'te gösterilmiştir.

1 - Basınç manşonu

2 - Dişli halka

3 - Yaylı pim

Ayarlamak için, önce tornanın güç kaynağını ayırın ve mesnet kapağını açın. Baskı manşonundaki 1 çentikten yaylı pimi 3 aşağı bastırmak için bir alet kullanın, ardından dişli halkaya 2 göre küçük bir eksenel hareket yapmak için baskı manşonunu döndürün. Bu, sürtünme plakaları arasındaki boşluğu değiştirir, böylece sürtünme plakaları arasındaki sıkıştırma kuvvetini ve iletilen torkun büyüklüğünü ayarlar.

Boşluk düzgün bir şekilde ayarlandıktan sonra, basınç manşonunun dönüş sırasında gevşemesini önlemek için yay piminin basınç manşonundaki herhangi bir çentikten çıkmasına izin verin.

3. Tek Yönlü Debriyaj

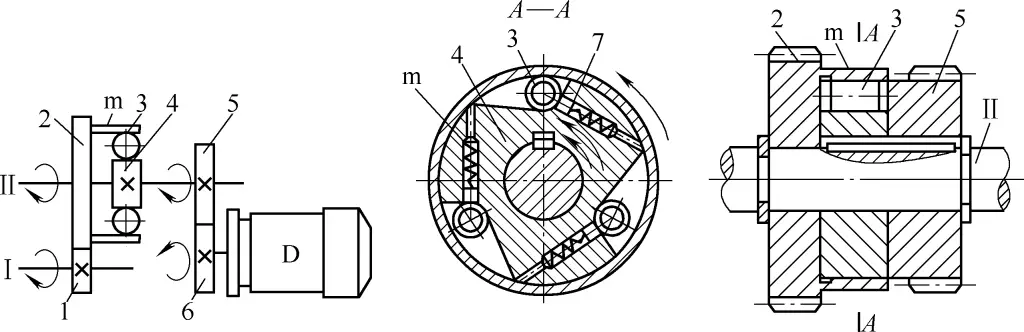

Tek yönlü kavramalar çoğunlukla otomatik hareket dönüşümü sağlamak için hızlı ve yavaş hızlar arasında değişen millerde kullanılır. CA6140 torna tezgahının taşıyıcısı bir tek yönlü kavrama içerir ve yapısal prensibi Şekil 5'te gösterilmiştir.

1, 2, 5, 6 - Dişli çiftleri

3 - Silindir

4 - Yıldız şeklinde gövde

7 - Yay pimi

m - Kol

D - Yüksek hızlı motor

Yıldız şeklinde bir gövde 4, üç makara 3, üç yaylı pim 7 ve dişli 2'nin sağ ucunda bir manşon m'den oluşur. Dişli 2, şaft II üzerine gevşek bir şekilde monte edilirken, yıldız şeklindeki gövde 4 bir anahtarla şaft II'ye bağlanır.

Mil I'den dişli çifti 1 ve 2 aracılığıyla yavaş hareket iletildiğinde, manşon m saat yönünün tersine döner ve sürtünme kuvvetiyle silindirleri 3 kama boşluğunun daha dar kısmına doğru iter. Makaralar yıldız şekilli gövde 4 ile manşon m arasında sıkışarak yıldız şekilli gövdenin ve şaft II'nin birlikte dönmesine neden olur.

Yüksek hızlı motor M bu sırada çalıştırılırsa, hızlı hareket dişli çiftleri 6 ve 5 aracılığıyla şaft II'ye iletilir ve yıldız şeklindeki gövdenin saat yönünün tersine dönmesini sağlar.

Yıldız şeklindeki gövdenin dönüş hızı dişli kovanınınkini birçok kez aştığında, makaralar yayları sıkıştırır ve kama boşluklarından çıkarak kovan ile yıldız şeklindeki gövde arasındaki hareketi otomatik olarak keser. Yüksek hızlı motorun dönüşü durduğunda, tek yönlü kavrama otomatik olarak yeniden devreye girer ve dişli kovanı yıldız şekilli gövdeyi yavaş dönüş için bir kez daha tahrik eder.

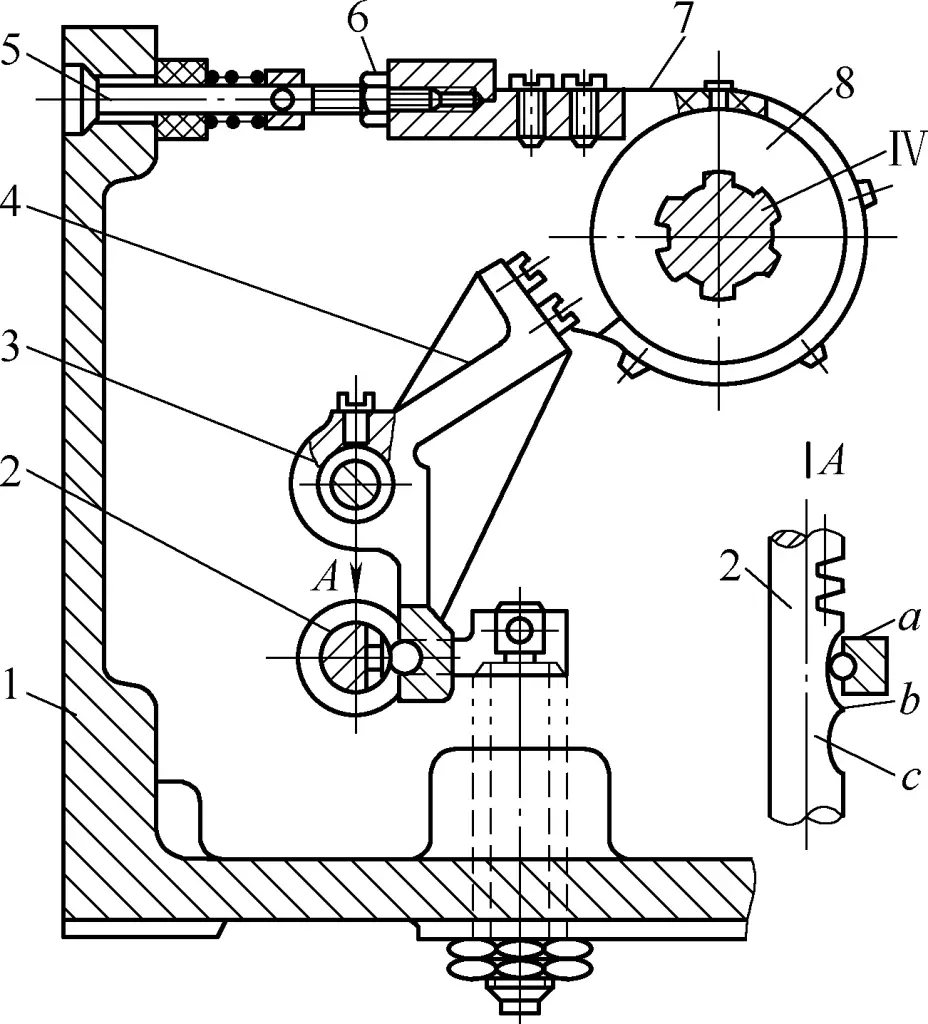

III. Frenleme Cihazı

Frenleme cihazının işlevi, torna tezgahının durma işlemi sırasında mesnetteki hareketli parçaların dönme ataletinin üstesinden gelmek ve yardımcı zamanı azaltmak için iş milinin dönüşünü hızlı bir şekilde durdurmaktır.

Şekil 6, CA6140 torna tezgahı mesnedi IV şaftına takılan bant frenini göstermektedir. Bir fren çarkı 8, bir fren bandı 7 ve bir kol 4'ten oluşur. Fren çarkı, şaft IV'e yivlerle bağlı çelik bir disktir. Fren bandı, sürtünme yüzeyinin sürtünme katsayısını artırmak için iç tarafına çelik tel asbest tabakası sabitlenmiş çelik bir banttır.

1 - Başlık

2 - Raf

3 - Şaft

4 - Kol

5 - Vida

6 - Somun

7 - Fren bandı

8 - Fren tekerleği

Fren bandı fren tekerleğinin etrafını sarar, bir ucu bir ayar vidası 5 aracılığıyla mesnete 1 bağlanır ve diğer ucu kolun üst ucuna sabitlenir. Kol, şaft 3 etrafında dönebilir.

Fren, kremayer 2 (yani Şekil 3'teki çalıştırma cihazı 10) aracılığıyla çok plakalı sürtünmeli kavrama ile bağlantılıdır. Alt ucu kremayer üzerindeki yay şeklindeki içbükey a veya c parçalarına temas ettiğinde, mil döner durumdadır ve fren bandı gevşektir. Kremayer mili, çıkıntılı kısmı b kolun alt ucuna temas edecek şekilde hareket ettirilirse, kol mil 3 etrafında saat yönünün tersine dönerek fren bandını fren tekerleği etrafında sıkılaştırır. Bu, bir sürtünme frenleme torku üreterek mil IV'ün ve milin dönüşünü hızla durdurur.

Frenleme cihazındaki fren bandının sıkılığı aşağıdaki şekilde ayarlanabilir: Ana mil kutusu kapağını açın, somunu 6 gevşetin, ardından fren bandının uygun sıkılığını ayarlamak için mil kutusunun arkasındaki vidayı 5 ayarlayın. Standart, dururken ana milin 2-3 devir içinde hızlı bir şekilde durabilmesi ve fren bandının başlarken tamamen serbest kalabilmesi olmalıdır. Ayarlamadan sonra somunu sıkın ve iş mili kutusu kapağını yerine takın.

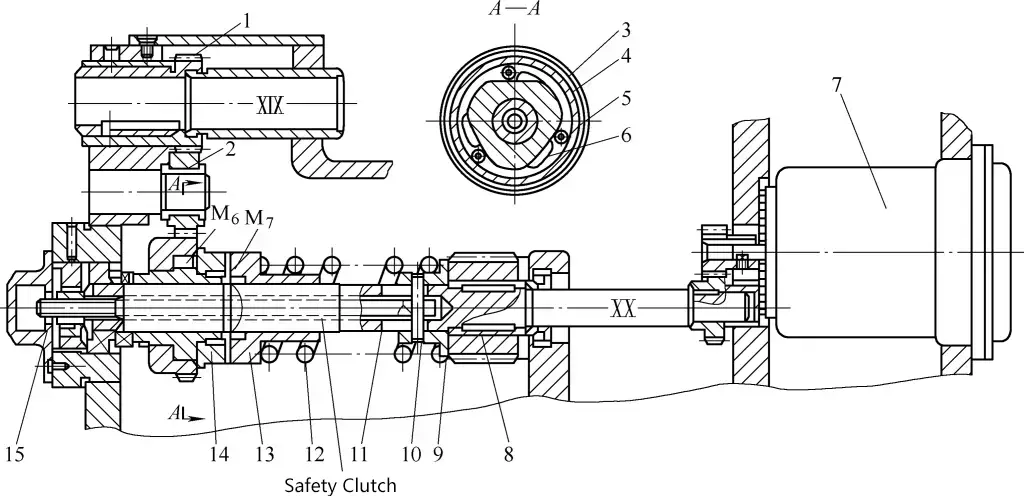

IV. Besleme Aşırı Yük Koruma Mekanizması

Besleme aşırı yük koruma mekanizmasının işlevi, besleme direnci çok büyük olduğunda veya güç besleme işlemi sırasında kazara meydana gelen olaylar nedeniyle takım taşıyıcı engellendiğinde güç iletim hattının bağlantısını otomatik olarak kesmek ve takım taşıyıcı beslemesini durdurmak, böylece iletim bileşenlerinin hasar görmesini önlemektir.

1. Yapısal Prensip

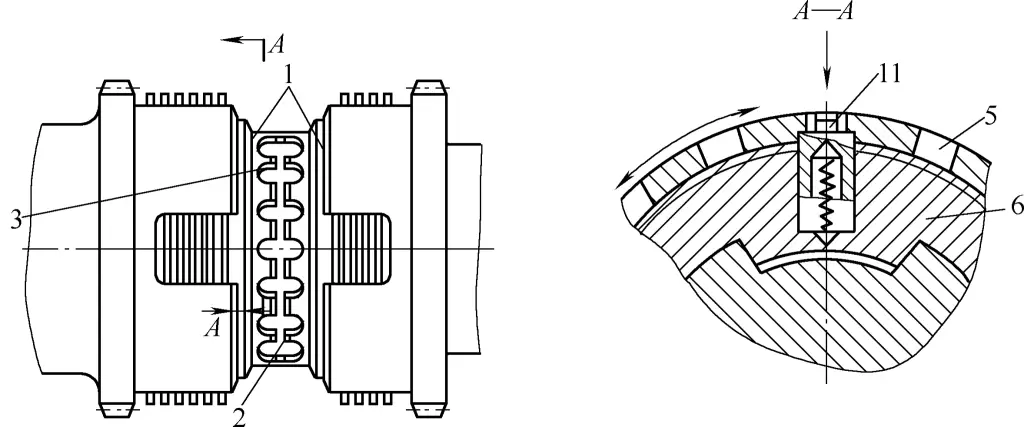

CA6140 torna tezgahının emniyet kavraması olarak da bilinen besleme aşırı yük koruma mekanizması aprona monte edilmiştir. Yapısı Şekil 7'de gösterilmiştir, burada M 7 emniyet debriyajıdır.

1, 2, 4 - Dişliler

3 - Yıldız çarkı

5 - Silindir

6, 12 - Yaylar

7 - Hızlı besleme motoru

8 - Sonsuz dişli

9 - Yaylı koltuk

10 - Çapraz pim

11 - Çekme çubuğu

13 - Debriyajın sağ yarısı

14 - Debriyajın sol yarısı

15 - Somun

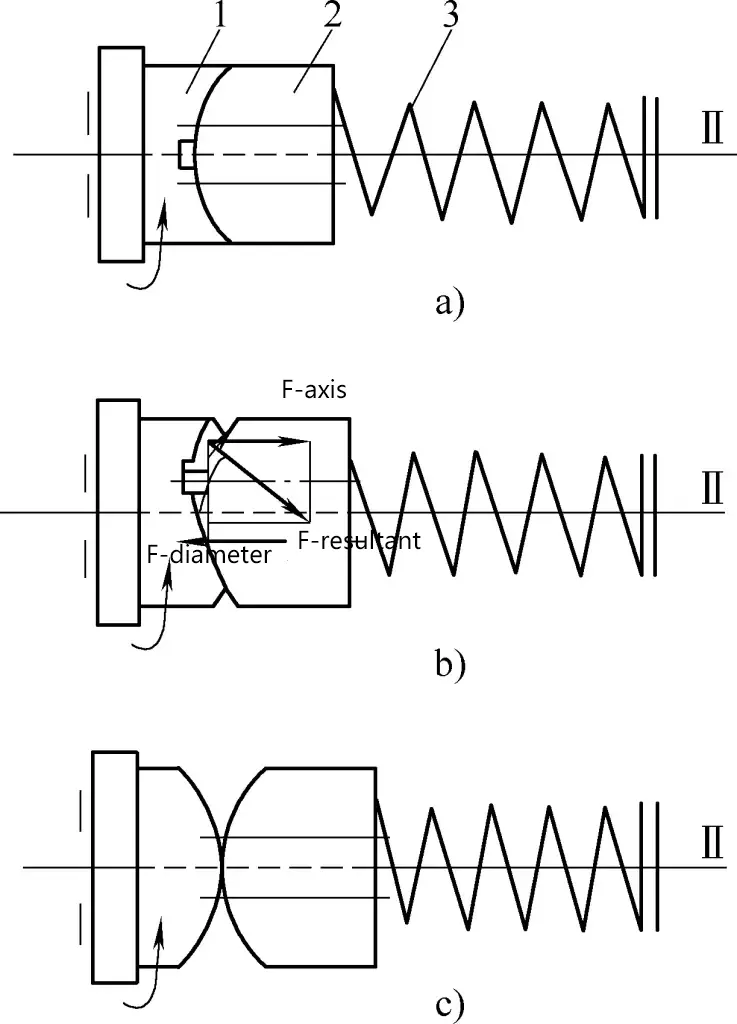

Uç yüzünde spiral dişler bulunan 14 ve 13 numaralı sol ve sağ yarılardan oluşur. Sol yarı, tek yönlü kavramanın yıldız çarkına 3 anahtarlanmıştır M 6 ve XX şaftına gevşek bir şekilde takılır; sağ yarısı XX şaftına kamalı olarak bağlanır.

Normal dönüş koşullarında, emniyet kavramasının sol ve sağ yarıları 3 numaralı yayın baskısı altında birbirlerine geçerek (bkz. Şekil 8a) hareketi besleme çubuğundan sonsuz dişliye 8 iletir (bkz. Şekil 7).

a) Normal iletim

b) Aşırı yük sırasında debriyaj

c) Şanzıman bağlantısı kesildi

1 - Debriyajın sol yarısı

2 - Debriyajın sağ yarısı

3 - Bahar

Aşırı yüklendiğinde, kavramaya etki eden eksenel kuvvet yay 3'ün basıncını aşar ve kavramanın 2 sağ yarısını sağa doğru iter (bkz. Şekil 8b). Kavramanın 1 sol yarısı normal olarak besleme çubuğu tarafından tahrik edilerek dönmesine rağmen, sağ yarısı tahrik edilemez, bu nedenle her iki uç yüzündeki dişler kayar (bkz. Şekil 8c), şaft XX ile takım taşıyıcı arasındaki hareket bağlantısını keser ve böylece mekanizmayı hasardan korur.

Aşırı yük hatası ortadan kaldırıldıktan sonra, yay 3'ün baskısı altında, emniyet kavraması Şekil 8a'da gösterilen normal çalışma durumuna döner.

2. Ayarlama Yöntemi

Makinenin izin verilen maksimum besleme direnci, yay 12 tarafından ayarlanan basıncı belirler (bkz. Şekil 7). Ayarlamak için, apronun sol kapağını açın, yay basıncının büyüklüğünü ayarlayan çekme çubuğu 11 ve çapraz pim 10 aracılığıyla yay yuvasının 9 eksenel konumunu ayarlamak için somun 15'i kullanın.

Ayarlamadan sonra, aşırı yüklendiğinde besleme hareketi hemen durmazsa, derhal nedenini kontrol edin ve yay basıncını uygun sıkılığa ayarlayın. Gerekirse yayı değiştirin.

V. Tersine Çevirme Mekanizması

Ters çevirme mekanizması, ana iş milinin dönüş yönü, taşıyıcı ve çapraz kızağın besleme yönü gibi makinenin hareketli parçalarının hareket yönünü değiştirmek için kullanılır. CA6140 torna tezgahında aşağıdaki tipte ters çevirme mekanizmaları bulunur.

1. Kayar Dişli Geri Dönüş Mekanizması

Şekil 9a'da bir kayar dişli ters çevirme mekanizması gösterilmektedir. Kayar dişli Z 2 gösterilen konumdaysa, hareket Z 3 ara dişli Z aracılığıyla 0 Z'ye 2 ve şaft II, şaft I ile aynı yönde döner; Z 2 sola noktalı çizgi konumuna hareket ettiğinde, doğrudan Z 1 I. şaft üzerinde ve II. şaft I. şaftın tersi yönde döner.

a) Kayar dişli geri vites mekanizması

b) Silindirik dişliler ve sürtünmeli kavramadan oluşan geri vites mekanizması

Şekil 10'da gösterildiği gibi, dişliler Z33 , Z25 , Z33 Fener mili üzerindeki XI, X, XI milleri, kılavuz vidanın dönüş yönünü değiştirmek için bir kayar dişli ters çevirme mekanizması oluşturarak sol ve sağ diş kesimine olanak sağlar.

2. Silindirik Dişliler ve Sürtünmeli Kavramadan Oluşan Geri Dönüş Mekanizması

Şekil 9b silindirik dişliler ve sürtünmeli kavramadan oluşan bir geri vites mekanizmasını göstermektedir. M debriyajı sola doğru devreye girdiğinde, II mili I milinin tersi yönde döner; M debriyajı sağa doğru devreye girdiğinde, II mili I mili ile aynı yönde döner, örneğin M tarafından oluşturulan ters çevirme mekanizması1 ve Z51 Z43 , Z34 Z50 Z30 mesnetteki şaft I, II, VII üzerinde (bkz. Şekil 10).

VI. Kontrol Mekanizması

Torna kontrol mekanizmasının işlevi, ana hareketin ve besleme hareketinin başlatılmasını, durdurulmasını, hız değiştirilmesini ve yön değiştirilmesini sağlamak için kavramaların ve kayar dişlilerin kavrama konumunu değiştirmektir.

Çalışmayı kolaylaştırmak için, bazı basit çatal kontrollerine ek olarak, genellikle bir kolun birkaç şanzıman bileşenini (kayar dişliler, debriyajlar vb.) kontrol ettiği, böylece kol sayısını azaltan ve çalışmayı kolaylaştıran merkezi bir kontrol yöntemi kullanılır.

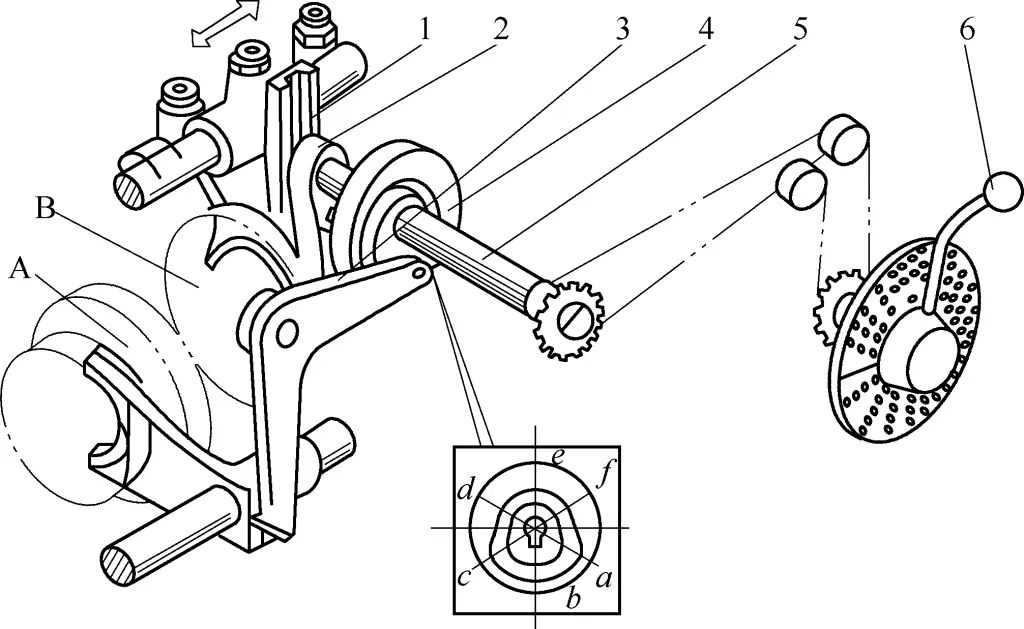

1. Ana İş Mili Hız Kontrol Mekanizması

Şekil 11 CA6140 torna tezgahının iş mili hız kontrol mekanizmasını göstermektedir. Fener mili içinde iki takım A ve B dişlisi vardır. Çift bağlantılı dişli A'nın sol ve sağ olmak üzere iki iç içe geçme konumu vardır; üç bağlantılı dişli B'nin sol, orta ve sağ olmak üzere üç iç içe geçme konumu vardır. İki kayar dişli seti, mesnetin ön tarafına takılan kol 6 ile kontrol edilebilir.

1-Vites çatalı

2-Krank

3-Kol

4-Cam

5 Şaftlı

6 Kollu

Kol, şafta sabitlenmiş bir disk kam 4 ve krank 2 ile bir zincir tahriki aracılığıyla şaftı 5 döndürür. Kam üzerinde kapalı kavisli bir oluk vardır (Şekil 11'de a'dan f'ye kadar altı konumla işaretlenmiştir); a, b ve c konumları daha büyük bir yarıçapa sahipken d, e ve f konumları daha küçük bir yarıçapa sahiptir. Kam oluğu, kol 3 aracılığıyla çift bağlantılı A dişlisini kontrol eder.

Kolun silindiri kam eğrisinin büyük yarıçaplı kısmında olduğunda, A dişlisi sol konumdadır; küçük yarıçaplı kısımda olduğunda, sağ konuma getirilir. Krank üzerindeki dairesel pim ve silindir, vites değiştirme çatalının 1 uzun yuvasına takılır. Krank şaftla birlikte döndüğünde, B kayar dişlisini kaydırarak B dişlisini üç farklı konuma yerleştirebilir: sol, orta ve sağ.

Kolun döndürülmesi ve krank ile kolun koordineli hareketleri sayesinde, A ve B dişlileri için altı farklı eksenel konum kombinasyonu elde edilebilir ve bu da altı farklı hız ile sonuçlanır. Bu nedenle, tek kollu altı vitesli kontrol mekanizması olarak da adlandırılır.

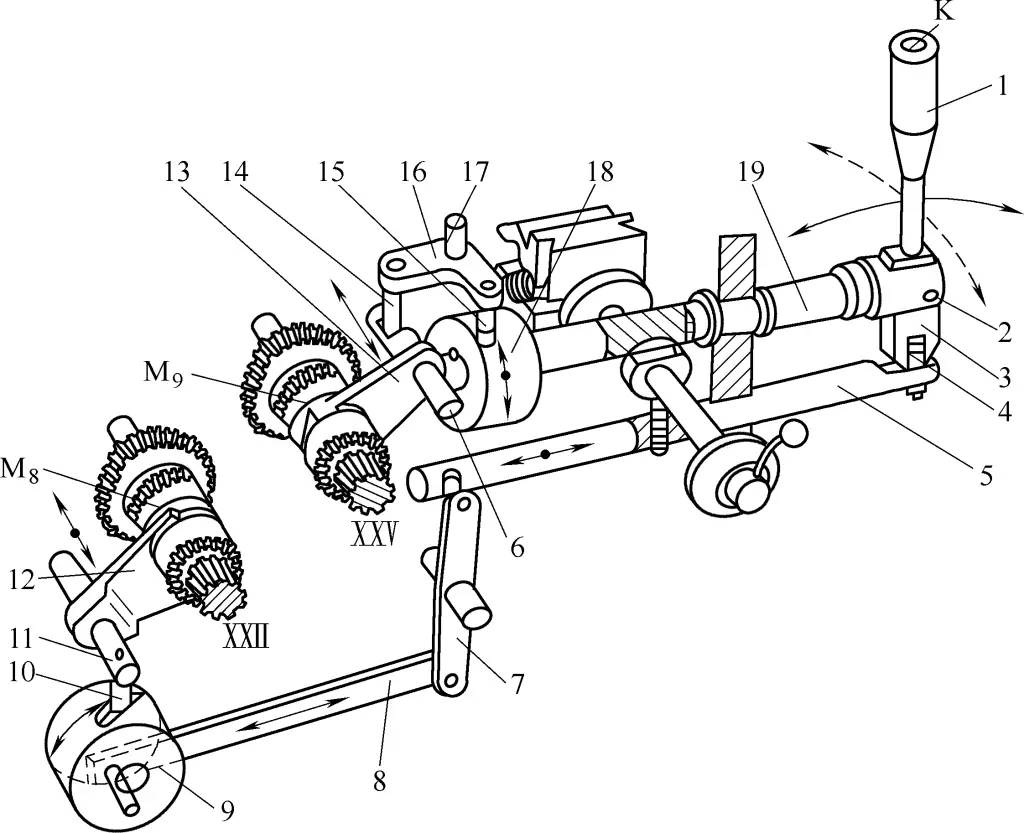

2. Boylamasına ve enlemesine güç besleme kontrol mekanizması

Şekil 12, CA6140 torna tezgahının uzunlamasına ve enine besleme kontrol mekanizmasını göstermektedir. Uzunlamasına ve enlemesine güç besleme hareketlerinin devreye girmesini, devreden çıkmasını ve yönünün tersine çevrilmesini merkezi olarak kontrol etmek için tek bir kol kullanır. Kolun hareket yönü takım taşıyıcı hareket yönü ile uyumludur, bu da kullanımı çok kolay hale getirir.

1-Kolu

2, 17-Pinli şaftlar

3 Kollu koltuk

4-Bilye başlı pim

5, 6, 11, 19-Şaftlar

7, 16-Levers

8-Bağlantı çubuğu

9, 18-Cams

10, 14, 15-Pin

12, 13-Vites çatalları

Kol 1 sola veya sağa hareket ettirildiğinde, kol yuvasının 3 pim mili 2 etrafında sallanmasına neden olur (pim mili eksenel olarak sabitlenmiş mil 19 üzerine monte edilmiştir), kol yuvasının altındaki açık yuva mili 5 bilye başlı pim 4 boyunca eksenel olarak hareket ettirir, bu da silindirik kamı 9 kol 7 ve bağlantı çubuğu 8 aracılığıyla döndürür.

Daha sonra silindirik kam üzerindeki kavisli oluk, mili 11 ve üzerine sabitlenmiş vites çatalını 12 pim 10 aracılığıyla ileri veya geri hareket ettirerek vites çatalının debriyajı M 8 şaft ⅩⅫ üzerindeki iki rölanti dişlisinden birine geçirir. Bu, uzunlamasına güç besleme hareketini devreye sokar ve takım taşıyıcısı buna uygun olarak uzunlamasına besleme için sola veya sağa hareket eder.

Kol ileri veya geri hareket ettirilirse, mil 19 ve sol ucuna sabitlenmiş silindirik kam 18'in kol yuvası boyunca dönmesine neden olur, kam üzerindeki kavisli oluk, kol 16'nın pim 15 aracılığıyla pim mili 17 etrafında sallanmasını sağlar.

Daha sonra, kol üzerindeki başka bir pim 14 vasıtasıyla şaft 6'yı ve üzerine sabitlenmiş vites çatalını 13 ileri veya geri hareket ettirerek vites çatalının debriyaj M'yi hareket ettirmesine neden olur. 9 XXV şaftı üzerindeki iki rölanti dişlisinden birine geçirir. Bu, enine güç besleme hareketini devreye sokar ve takım taşıyıcısı buna uygun olarak enine besleme için ileri veya geri hareket eder.

Kol orta dik konumdayken, her iki debriyaj M 8 ve M 9 orta konumdadır ve güç besleme aktarım zinciri devre dışıdır. Kol herhangi bir sol, sağ, ileri veya geri konuma hareket ettirildiğinde, kolun üstündeki K düğmesine basılırsa, hızlı travers motoru çalışır ve takım taşıyıcı ilgili yönde hızla hareket eder.

VII. Ayrık Somun Mekanizması

Ayrık somun mekanizmasının işlevi, kılavuz vidadan gelen hareketi devreye sokmak veya devreden çıkarmaktır. Diş veya solucan keserken, ayrık somun devreye girer ve kılavuz vida, taşıyıcıyı ve takım direğini ayrık somun üzerinden hareket ettirir.

Ayrık somun mekanizmasının yapısı Şekil 13'te gösterilmiştir. Üst ve alt yarım somunlar 1 ve 2, taşıyıcının arka duvarındaki kırlangıç kuyruğu kılavuzuna takılır ve yukarı ve aşağı hareket edebilir. Her bir yarım somunun arkasında, çıkıntılı ucu oluklu disk 4'teki iki kavisli yuvaya yerleştirilmiş silindirik bir pim 3 bulunmaktadır.

1, 2-Yarım fındık

3-Silindirik pim

4 yuvalı disk

5-Kakma şeridi

6 Kollu

7-Şaft

8-Vida

9-Nut

Kol 6 sağa hareket ettirildiğinde, yarıklı diskin mil 7 boyunca saat yönünün tersine dönmesine neden olur, kavisli yarıklar iki silindirik pimi birbirine yaklaşmaya zorlar, üst ve alt yarım somunları kılavuz vidaya geçecek şekilde bir araya getirir. Takım direği daha sonra kılavuz vida somunu tarafından tahrik edilen taşıyıcı boyunca ilerler. Yarıklı disk saat yönünde döndüğünde, kavisli yarıklar iki yarım somunun silindirik pimlerden ayrılmasına, iki yarım somunun kılavuz vidadan ayrılmasına neden olur ve alet direği beslemeyi durdurur.

Yarık somun ve kakma şeridi düzgün bir şekilde oturmalıdır, aksi takdirde diş kesme hassasiyetini etkileyecek ve hatta yarık somun kontrol kolunun otomatik olarak konum atlamasına neden olarak düzensiz hatve, kaotik dişler veya yarık somun milinin eksenel hareketine neden olabilir.

Ayrık somun ile kırlangıç kuyruğu kılavuzu arasındaki boşluk (genellikle 0,03 mm'den az olmalıdır), kakma şeridi 5 vida 8 ile sıkılarak veya gevşetilerek ayarlanabilir ve ayarlandıktan sonra somun 9 ile kilitlenebilir.

VIII. Kilitleme Mekanizması

Sırasında torna i̇şlemi̇Çalışma hatası nedeniyle hem kılavuz vida tahriki hem de uzunlamasına/enlemesine güç beslemesi (veya hızlı travers) aynı anda devreye girerse, torna tezgahına zarar verir. Bu tür kazaları önlemek için, taşıyıcıda, ayrık somun devreye girdiğinde güç beslemesinin devreye girememesini; tersine, güç beslemesi devreye girdiğinde ayrık somunun devreye girememesini sağlayan bir kilitleme mekanizması vardır.

CA6140 torna tezgahı için kilitleme mekanizmasının çalışma prensibi Şekil 14'te gösterilmiştir (ayrıca Şekil 12'ye bakın). Yarık somun kontrol kolunda 1 (Şekil 13'te şaft 7), sabit bir manşon 3, bir bilye başlı pim 4 ve uzunlamasına güç besleme kontrol şaftına 6 monte edilmiş bir yay 5 ile bir omuz T vardır.

1, 2, 6 Şaftlı

3-Sabit manşon

4-Bilye başlı pim

5-Bahar

Şekil 14a'da hem güç beslemesinin hem de kılavuz vida tahrikinin devre dışı olduğu durum gösterilmektedir. Ayrık somun takıldığında, şaft 2 bir açı boyunca dönerken (bkz. Şekil 14b), T omzu enine güç besleme kontrol şaftının 1 (Şekil 12'de şaft 19) yuvasına oturur, onu kilitler ve dönmesini engeller, böylece enine güç beslemesinin devreye girmesini önler.

Aynı zamanda, omuz T, sabit manşonun 3 yatay deliğindeki bilye başlı pimi 4 aşağı doğru iterek alt ucunu şaft 6'nın (Şekil 12'de şaft 5) deliğine sokar, şaftı kilitler ve enine güç beslemesine geçmesini önler.

Uzunlamasına güç beslemesi devreye girdiğinde (Şekil 14c'de gösterilmiştir), mil eksenel olarak hareket ederken, deliği artık bilye başlı pimle hizalanmaz ve bilye başlı pimin aşağı doğru hareket etmesini önler. Bu da ayrık somun sapı milinin dönmesini engelleyerek ayrık somunun devreye girmesini önler.

Enine güç beslemesi devreye girdiğinde (Şekil 14d'de gösterilmiştir), şaft belirli bir açı boyunca döndüğünde, oluğu artık şaft üzerindeki omuz T ile hizalanmaz, şaftın dönmesini engeller ve böylece ayrık somunun devreye girmesini önler.

IX. Çapraz Kızak Kılavuz Vidası ve Somun Arasındaki Açıklığın Ayarlanması

Çapraz kızak kılavuz vidasının yapısı Şekil 15'te gösterilmiş olup, sırasıyla 2 ve 4 numaralı vidalarla çapraz kızağın 5 üst kısmına sabitlenmiş bir ön somun 1 ve bir arka somun 6 ile bunların arasında bir kama bloğundan 8 oluşmaktadır.

1-Ön somun

2~4-Vida

5-Çapraz kaydırak

6-Arka somun

7-Kurşun vida

8-Kenar bloğu

Kılavuz vida 7 ile somun dişleri arasındaki boşluk aşınma nedeniyle çok büyüdüğünde, ön somun üzerindeki sabitleme vidalarını gevşetin, vida 3'ü sıkın ve kama bloğunu yukarı doğru çekin. Kama hareketi somunu sola doğru iterek kılavuz vida ile somun dişleri arasındaki boşluğu azaltır.

Ayarlamadan sonra, çapraz sürgü kılavuz vida kolu, hem ileri hem de geri yönde bir turun 1/20'sinden daha az boşluk ile sorunsuz bir şekilde dönmelidir. Doğru ayarlamadan sonra, vida 2'yi sıkın.