Çeşitli kaynak pozisyonlarında çalışmak için ortak kural, doğru elektrot açısını korumak, elektrot manipülasyonunun üç eylemine hakim olmak, erimiş havuzun yüzey şeklini ve sıcaklığını kontrol etmek, erimiş metalin tam metalurjik reaksiyonlarını sağlamak, gazları ve safsızlıkları tamamen ortadan kaldırmak ve ana malzeme ile iyi bir füzyon elde etmektir.

Erimiş havuzun sıcaklığı, şekli ve boyutu ile ilgilidir. Çalışma sırasında değişimlerini dikkatlice gözlemleyerek ve elektrotun açısını ve elektrotun hareketini sürekli olarak ayarlayarak, erimiş havuzun sıcaklığı kontrol edilebilir ve kaynak kalitesi sağlanabilir.

1. Düz pozisyonda kaynak

(1) Düz pozisyonda kaynak yapmanın özellikleri

Elektrottan gelen metal damlacıkları, erimiş havuza geçiş için esas olarak yerçekimine dayanır, bu da erimiş havuzun ve erimiş metalin şeklini korumayı kolaylaştırır. Aynı kalınlıktaki iş parçalarını kaynaklarken, düz pozisyondaki kaynak akımı diğer pozisyonlara göre daha yüksektir ve bu da daha yüksek kaynak verimliliği sağlar. Cüruf ve erimiş metal, özellikle cürufun öne geçip cüruf kalıntıları oluşturabileceği köşe kaynağı sırasında kolayca birbirine karışabilir.

Yanlış kaynak parametreleri ve işlemleri eksik nüfuziyet, alttan kesme veya kaynak topakları gibi hatalara yol açabilir. Düz levha alın kaynağı sırasında, kaynak parametreleri veya sırası yanlış seçilirse, kaynak deformasyonu kolayca meydana gelebilir. Çift taraflı oluşumla tek taraflı kaynakta, ilk kaynak düzensiz nüfuziyete ve zayıf arka taraf oluşumuna neden olabilir.

(2) Düz konumda elektrot açısı

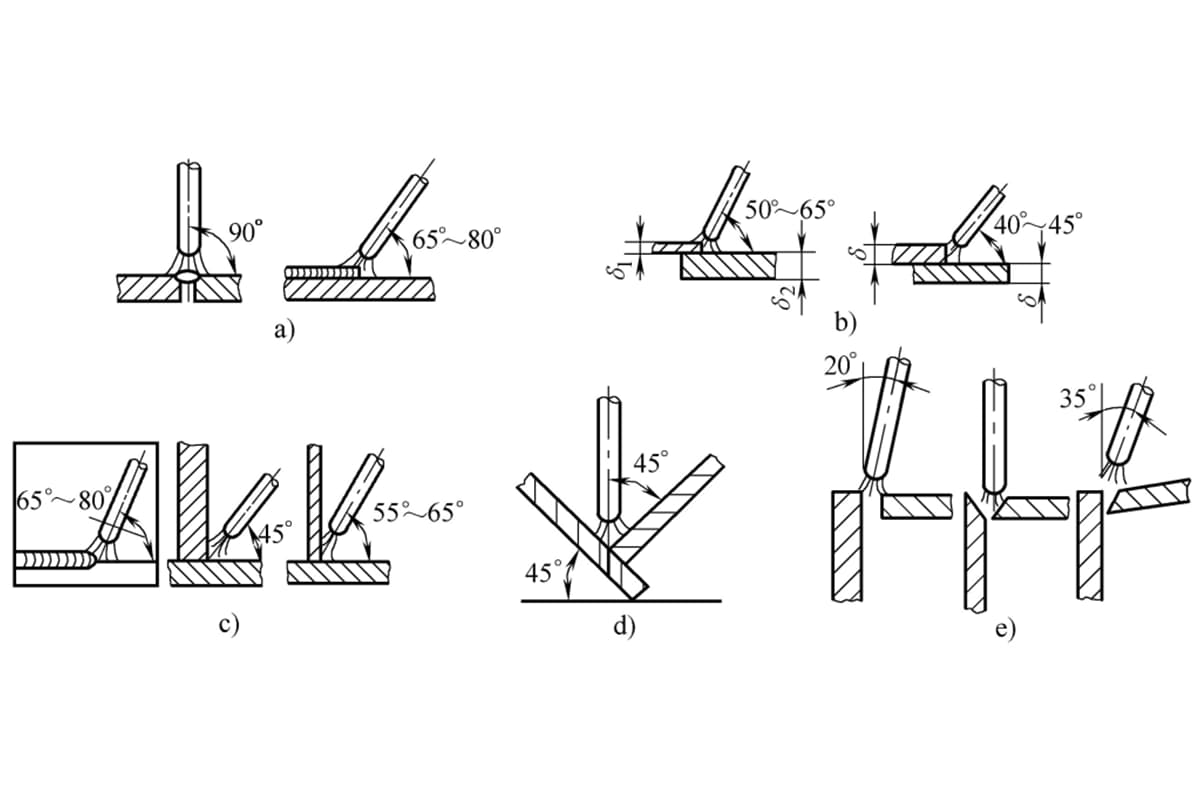

Düz pozisyondaki elektrot açısı alın birleştirme düz kaynağı, bindirme birleştirme köşe kaynağı, T birleştirme köşe kaynağı, tekne kaynağı ve köşe birleştirme düz kaynağı olarak ayrılabilir. Düz pozisyonlar için elektrot açısı Şekil 5-26'da gösterilmiştir.

a) Alın birleştirme düz kaynağı

b) Bindirmeli bağlantı köşe kaynağı

c) T-eklem köşe kaynağı

d) Tekne şeklinde kaynak

e) Köşe bağlantısında dolgu kaynağı

(3) Düz pozisyonda kaynak yapmanın kilit noktaları

İş parçasını düz kaynak pozisyonuna getirin, kaynakçı kaynak maşasını kaynak çubuğu üzerine kenetlenir, yüz bir yüz siperi (kask tarzı veya elde tutulan) ile korunur, iş parçasına bir ark vurur, kaynak çubuğunun metalini ve ana metali eritmek için elektrik arkının yüksek sıcaklığını (6000 ~ 8000K) kullanır, iki metalin erimiş parçaları erimiş bir havuz oluşturmak için birbirine kaynaşır. Kaynak çubuğu uzaklaştırıldıktan sonra, kaynak erimiş havuzu bir kaynak dikişi oluşturmak için soğur, bu da iki ayrılmış ana malzemeyi kaynak dikişi boyunca sıkıca birleştirerek düz konumda kaynak sağlar.

- Plaka kalınlığına göre daha kalın bir kaynak çubuğu seçilebilir ve kaynak için daha büyük bir kaynak akımı kullanılabilir. Aynı plaka kalınlığı koşulları altında, düz pozisyondaki kaynak akımı dikey, yatay ve baş üstü pozisyonlarındakinden daha büyüktür.

- Yüksek sıcaklıktaki arkın ısı kaybını azaltabilen, erimiş havuzun derinliğini artırabilen, arkın etrafındaki zararlı gazların erimiş havuza girmesini önleyebilen ve kaynak metal elemanlarının oksidasyonunu ve kaynakta gözeneklilik olasılığını azaltabilen kısa ark kaynağı kullanmak en iyisidir.

- Kaynak sırasında, kaynak çubuğu ve iş parçası 40° ila 90°'lik bir açı oluşturur, cüruf ve erimiş metalin ayrılmasını iyi kontrol eder ve cürufun ileride görünmesini önler.

- Levha kalınlığı ≤6mm olduğunda, alın düz kaynağı için genellikle I şeklinde bir oluk açılır ve ön kaynak için ф3,2 ila ф4mm kaynak çubuğu çapına sahip kısa ark kaynağı kullanılmalı ve nüfuziyet derinliği iş parçasının kalınlığının 2/3'üne ulaşmalıdır. Geri yontma kaynağından önce, kaynak kökünü çıkarmak gerekli değildir (önemli bileşenler hariç), ancak cüruf temizlenmelidir ve daha büyük bir kaynak akımı kullanılabilir.

- Alın düz kaynağında cüruf ve erimiş metalin belirsiz bir şekilde karışması olgusu varsa, ark uzatılabilir, kaynak çubuğu öne doğru eğilebilir ve cürufu erimiş havuzun arkasına doğru itme eylemi cürufun dahil olmasını önlemek için gerçekleştirilebilir.

- Yatay eğimli dikişleri kaynaklarken, cürufun erimiş havuzun önüne akmasını önlemek ve kaynakta cüruf içerme hatalarını önlemek için yokuş yukarı kaynak kullanılmalıdır.

- Çok katmanlı ve çok pasolu kaynak kullanırken, kaynak pasolarının sayısının ve sırasının seçilmesine dikkat edilmelidir.

- T ek yeri, köşe ek yeri ve bindirme ek yeri köşe kaynaklarında, iki plakanın kalınlıkları farklıysa, her iki plakayı eşit şekilde ısıtmak için arkı daha kalın plakaya doğru yönlendirmek üzere elektrotun açısını ayarlayın.

(4) Elektrot manipülasyon yönteminin doğru seçilmesi

Levha kalınlığı <6 mm, düz konumda I-oluklu alın kaynağı için, çift taraflı kaynak kullanarak, ön kaynak biraz daha yavaş bir düz çizgi elektrot manipülasyonu kullanmalı ve arka kaynak da ön kaynak için kullanılandan biraz daha yüksek bir kaynak akımı ve daha hızlı elektrot manipülasyonu ile düz bir çizgi elektrot manipülasyonu kullanmalıdır.

Plaka kalınlığı ≥6mm için, tasarım gereksinimlerine göre, I-oluk dışında diğer oluk türleri (V-oluk, çift V-oluk, Y-oluk, vb.) çok katmanlı kaynak veya çok katmanlı çok pasolu kaynak kullanılarak düz pozisyonda alın kaynağı için kullanılabilir. İlk katmanda (kök paso) küçük çaplı bir elektrot, düşük kaynak akımı ve düz veya zikzak elektrot manipülasyonu kullanılmalıdır. Sonraki katmanlar için daha büyük çaplı elektrotlar ve kısa ark kaynağı ile daha yüksek kaynak akımları kullanılabilir. Zikzak elektrot manipülasyonu oluğun her iki tarafında duraklamalı ve bitişik katmanların kaynak yönü, kademeli bağlantılarla ters olmalıdır.

Ayak boyutu <6 mm olan T-eklem köşe kaynakları için düz, eğik dairesel veya zikzak elektrot manipülasyon yöntemleri kullanılarak tek katmanlı kaynak kullanılabilir; daha büyük ayak boyutları için çok katmanlı kaynak veya çok katmanlı çok pasolu kaynak kullanılmalıdır. Kök paso düz elektrot manipülasyonu kullanmalıdır ve sonraki katmanlar eğik zikzak veya eğik dairesel elektrot manipülasyonu kullanabilir. Çok katmanlı çok pasolu kaynakta tercihen düz elektrot manipülasyonu kullanılmalıdır.

Bindirmeli bağlantı ve köşe bağlantı iç köşe kaynakları için elektrot manipülasyonu T bağlantı iç köşe kaynaklarına benzerdir.

Kayık şeklindeki kaynak için elektrot manipülasyonu, düz pozisyonda açık oluk alın kaynağı için olana benzerdir.

2. Dikey pozisyon kaynağı

(1) Dikey kaynak pozisyonunun özellikleri

Dikey kaynakta, erimiş metal ve cüruf yerçekimi nedeniyle ayrılma eğilimindedir. Havuz sıcaklığı çok yüksek olduğunda, erimiş metal aşağı doğru akma eğiliminde olur ve kaynak boncukları, alttan kesme ve cüruf eklenmesi gibi kusurlar oluşturarak kaynak dikişini düzensiz hale getirir. T-eklem kaynağının kökü eksik nüfuziyete eğilimlidir. Nüfuziyet derinliğinin kontrolü kolaydır, düz kaynaktan daha fazla elektrot tüketir, ancak verimlilik düz kaynaktan daha düşüktür. Dik açılı kaynak arkının ısısının iş parçasına üç yönde aktarılması nedeniyle soğuma hızlıdır. Bu nedenle, dikey alın kaynağı ile aynı koşullar altında, iki plakanın iyi bir şekilde kaynaşmasını sağlamak için kaynak akımı biraz daha yüksek olabilir.

(2) Dikey kaynak pozisyonunda elektrot açısı

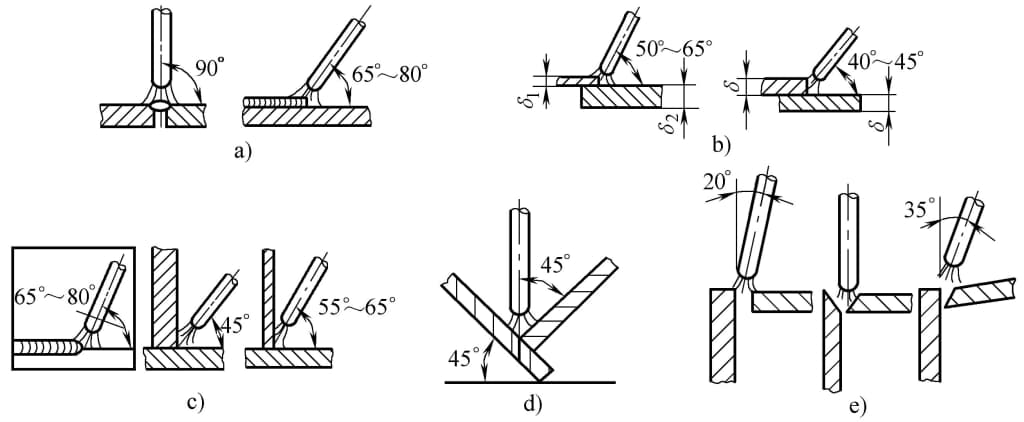

Dikey kaynak, iş parçasının kalınlığına göre ince levha alın dikey kaynağı ve kalın levha alın dikey kaynağı olarak ikiye ayrılır; birleştirme şekline göre I-şekilli oluk alın dikey kaynağı ve T-şekilli birleştirme dikey açı kaynağı olarak ikiye ayrılabilir; kaynak işlemi yöntemine göre yukarı doğru dikey kaynak ve aşağı doğru dikey kaynak olarak ikiye ayrılabilir. Dikey kaynak pozisyonundaki elektrot açısı Şekil 5-27'de gösterilmiştir.

(3) Dikey kaynak pozisyonunun kilit noktaları

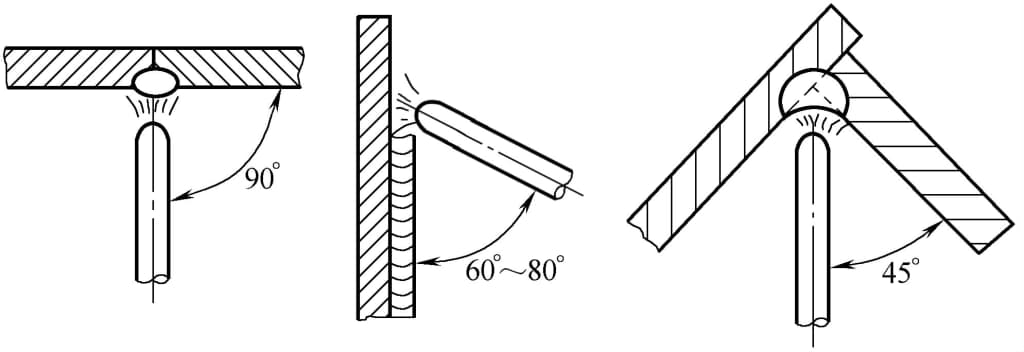

Dikey kaynakta, elektrot kaynak maşası tarafından sıkıştırıldıktan sonra, kaynak maşası ve elektrot Şekil 5-28'de gösterildiği gibi düz bir çizgi halinde olmalıdır. Kaynakçının vücudu doğrudan kaynağa bakmamalı, kaynak maşasını tutan sağ elin (sol elini kullananlar için) çalışmasını kolaylaştırmak için hafifçe sola veya sağa (sol elini kullananlar için) bakmalıdır.

Üretimde yaygın olarak yukarı doğru dikey kaynak kullanılır; aşağı doğru dikey kaynak, kaynak kalitesini sağlamak için özel elektrotlar gerektirir. Dikey olarak yukarı doğru kaynak yaparken, kaynak akımı düz kaynak sırasında olduğundan 10% ila 15% daha küçük olmalı ve doğru elektrot açısını koruyarak daha küçük bir elektrot çapı (<4mm) kullanılmalıdır. Kısa ark kaynağı, damlacıkların erimiş havuza geçiş mesafesini kısaltmak için kullanılır.

(4) Elektrotları seçmek ve kullanmak için doğru yöntem

1) Dikey yukarı pozisyonda ince bir levha I-oluklu alın bağlantısı kaynaklanırken, yaygın olarak kullanılan maksimum ark uzunluğu ≤6mm olmalıdır. Doğrusal, tırtıklı, hilal şeklinde dokuma veya atlama kaynağı kullanılabilir.

2) Diğer oluk alın dikey kaynak türleri için, ilk kaynak tabakası genellikle atlama kaynağı veya hilal şeklinde, küçük genlikli üçgen dokuma ve ardından hilal şeklinde veya tırtıklı dokuma yöntemleri kullanılarak yapılır.

3) Bir T-eklemini dikey olarak kaynaklarken, elektrot kaynağın her iki tarafında ve üst köşesinde uygun bekleme süresine sahip olmalı ve elektrot salınımı kaynağın genişliğinden daha büyük olmamalıdır. Dokuma işlemi, diğer oluk alın kaynağı türleri için kullanılana benzer.

4) Örtü tabakasını kaynaklarken, dokuma yöntemi kaynak yüzeyinin gereksinimlerine göre seçilmelidir. Biraz daha yüksek yüzey gereksinimleri için hilal şeklinde dokuma kullanılabilir ve düz bir kaynak yüzeyi için tırtıklı dokuma uygundur.

3. Yatay kaynak pozisyonu

(1) Yatay kaynak pozisyonunun özellikleri

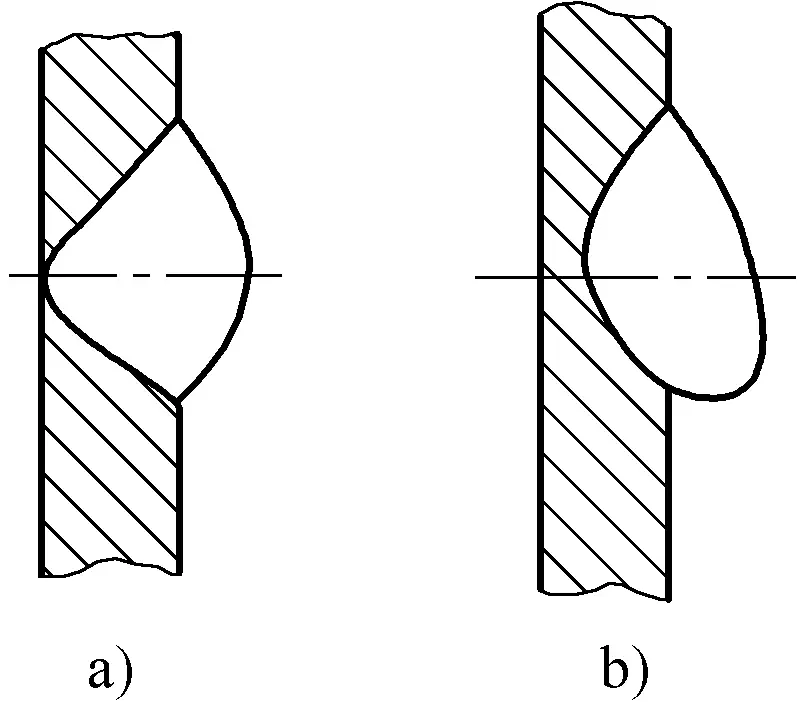

Yerçekimi nedeniyle, erimiş metal oluğa düşme eğilimindedir, bu da oluğun üst tarafında alttan kesme kusurlarına neden olur ve şekil 5-29b'de gösterildiği gibi gözyaşı damlası şeklinde bir kaynak oluşturur. Erimiş metal ve cürufun ayrılması kolaydır.

a) Normal yatay kaynak b) Gözyaşı damlası şeklindeki yatay kaynak

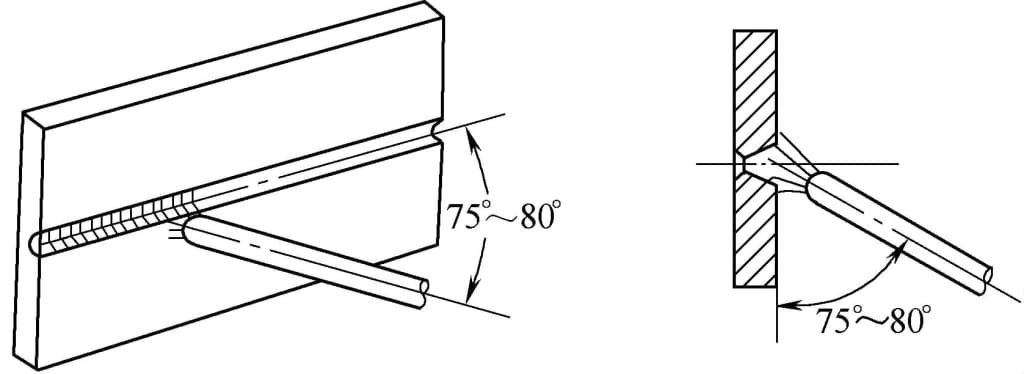

(2) Yatay kaynak pozisyonunda elektrot açısı

Yatay kaynak yaparken, kaynakçının ayakta durarak çalışması en iyisidir. Mümkünse, yüz siperini tutan el veya kol, ayakta kaynak sırasında vücudu sabit tutmak için en iyi destektir ve ark çarpma noktası doğrudan kaynakçının önünde olmalıdır.

Kaynak sırasında, her elektrodu bitirdikten sonra, kaynakçının her zaman doğrudan kaynağa bakacak şekilde ayakta durma pozisyonunu değiştirmesi gerekir. Kaynakçının vücudunun üst kısmı arkla birlikte ileriye doğru hareket etmelidir, ancak gözlerin yine de kaynak arkından belirli bir mesafeyi koruması gerekir. Ayrıca, erimiş metalin aşırı damlamasını önlemek için elektrot ile iş parçası arasındaki açıyı korumaya dikkat edin. Yatay kaynak için elektrot açısı Şekil 5-30'da gösterilmiştir.

(3) Yatay kaynak pozisyonunun kilit noktaları

1) Alın yatay kaynak için, genellikle V şeklinde veya K şeklinde bir oluk kullanın ve 3 ~ 4 mm kalınlığındaki alın bağlantıları için, çift taraflı kaynak için I şeklinde bir oluk kullanılabilir.

2) Küçük çaplı bir elektrot kullanın, kaynak akımı düz kaynakta kullanılandan daha küçük olmalıdır: kısa ark işlemi erimiş metal akışını daha iyi kontrol edebilir.

3) Kalın levha yatay kaynağı için, kök pasosunun yanı sıra, çok katmanlı ve çok pasolu bir kaynak yönteminin kullanılması tavsiye edilir.

4) Çok katmanlı ve çok pasolu kaynak yaparken, pasolar arasındaki üst üste binme mesafesine özellikle dikkat edin. Kaynakta düzgünsüzlüğü önlemek için üst üste binen her kaynak bir önceki kaynağın 1/3'ünden başlamalıdır.

5) Özel duruma bağlı olarak, uygun bir elektrot açısını koruyun, kaynak hızı biraz daha hızlı ve eşit olmalıdır.

(4) Elektrot manipülasyon yönteminin doğru seçilmesi

1) Açık bir I-oluk ile yatay kaynak yaparken, ön kaynak için ileri geri düz çizgi dokuma yöntemi kullanmak daha iyidir, biraz daha kalın parçalar düz çizgi veya küçük eğik dairesel dokuma kullanmalı ve arka kaynak düz çizgi dokuma kullanmalıdır. Kaynak akımı uygun şekilde artırılabilir.

2) Diğer oluk türleriyle çok katmanlı yatay kaynak için, boşluk küçük olduğunda, düz bir çizgi dokuma kullanılabilir; boşluk büyük olduğunda, kök geçiş için ileri geri düz çizgi dokuma ve sonraki katmanlar için eğik dairesel dokuma kullanın. Çok katmanlı ve çok pasolu kaynak için düz çizgi dokuma tavsiye edilir.

4. Baş üstü pozisyonda kaynak

(1) Baş üstü pozisyonda kaynak yapmanın özellikleri

Yerçekimi nedeniyle erimiş metal düşme eğilimindedir ve bu da kaynak havuzunun şeklini ve boyutunu kontrol etmeyi zorlaştırır. Dokuma zordur ve kaynak parçasında pürüzsüz bir yüzey elde etmek zordur. Cüruf eklenmesi, eksik füzyon, içbükey kaynak boncukları ve zayıf kaynak oluşumu gibi kusurlar yaygındır. Akan erimiş metal sıçramaya ve yayılmaya eğilimlidir, bu da uygun şekilde korunmazsa yanıklara neden olabilir ve baş üstü kaynağı diğer uzamsal konumlardan daha az verimli hale getirir.

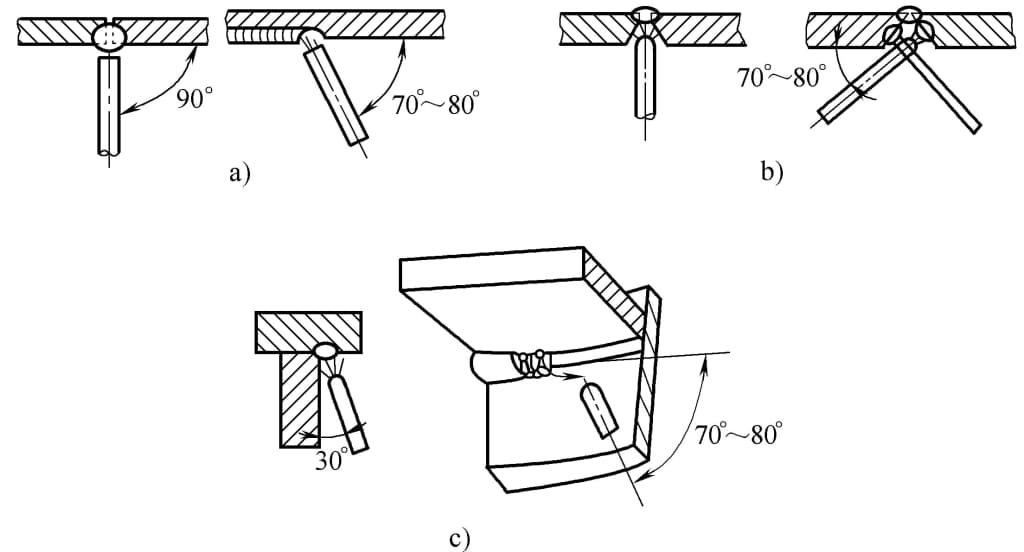

(2) Baş üstü pozisyonda elektrot açısı

Kaynakçının iş parçasına olan mesafesine bağlı olarak, kaynakçı ayakta durma, çömelme veya oturma pozisyonlarını ve hatta bazı durumlarda kaynakçının yüz üstü yere yattığı ve kaynak kelepçesini başının üzerinde tuttuğu bir yatma pozisyonunu benimseyebilir. Baş üstü kaynak fiziksel olarak zordur ve kaynak kalitesi istikrarsızdır, genellikle acil onarımlar için kullanılır ve imalatta seri üretim için uygun değildir.

Kaynak sırasında kaynakçının kolları vücuttan uzakta olmalı, ön kol dik durmalı ve üst kol doğal olarak destek için bir açı oluşturmalı, ağırlık merkezi dirsekte veya üst kolun tabanındaki eklemde olmalıdır. Elektrotun hareketi bilek tarafından gerçekleştirilmeli ve elektrot eridikçe üst kol kademeli olarak yükselmeli ve ileri doğru hareket etmelidir. Kaynak işlemini gözlemlemek için gözler arkın hareketini takip etmeli ve elektrot hareket ettikçe baş ve üst gövde de hafifçe öne doğru eğilmelidir.

Baş üstü kaynak yapmadan önce, kaynakçı baş üstü kaynak için gerekli koruyucu giysileri giymeli, düğmeleri bağlamalı, boynuna bir havlu sarmalı, bir omuz başlığı takmalı ve erimiş demirin düşmesini ve sıçrayan metalin cildi yakmasını önlemek için ısıya dayanıklı ayakkabılar giymelidir. Kaynakçı kaynak kelepçesini tutar ve elektrotun açısını özel duruma göre ayarlar ve ayrıca kaynak yapılacak parçayı düz veya yatay kaynak konumuna çevirebilir. Baş üstü kaynak için elektrot açısı Şekil 5-31'de gösterilmiştir.

a) I-oluk alın baş üstü kaynağı b) Diğer oluk alın baş üstü kaynağı c) T-eklem baş üstü açı kaynağı

(3) Baş üstü kaynak pozisyonunun kilit noktaları

1) İş parçasının kalınlığı ≤4 mm olduğunda, 3,2 mm elektrot ile I-oluklu alın üstten kaynağı kullanılır ve kaynak akımı uygun olmalıdır. Kalınlık ≥5mm için, V-oluklu çok katmanlı çok pasolu kaynak kullanılır.

2) Kaynak ucu 8 mm olduğunda, çok katmanlı çok pasolu kaynak kullanın.

3) Damlacık geçişini kolaylaştırmak, kaynak sırasında metal damlamasını ve sıçramayı azaltmak için, kaynak işlemi sırasında en kısa ark uzunluğu kullanılmalıdır.

4) Kök paso kaynağı için, kaynağın her iki tarafında alttan kesme ve cüruf oluşumunu önlemek için küçük çaplı bir elektrot ve düşük kaynak akımı kullanın.

(4) Elektrot manipülasyon yönteminin doğru seçilmesi

1) Küçük boşluklar için, I-oluklu alın kaynağı için düz elektrot manipülasyonu kullanın; daha büyük boşluklar için düz ileri geri elektrot manipülasyonu kullanın.

2) Diğer oluk alın bağlantı türleriyle çok katmanlı üstten kaynak için, kök paso için elektrot manipülasyon yöntemi, düz veya ileri geri düz elektrot manipülasyonu kullanılarak oluk boşluğunun boyutuna göre seçilmelidir. Sonraki katmanlarda zikzak veya hilal elektrot manipülasyonu kullanılabilir. Çok katmanlı çok pasolu kaynakta düz elektrot manipülasyonu kullanılmalı ve yöntem ne olursa olsun, erimiş metalin kaynak havuzuna her geçişi aşırı olmamalıdır.

3) T-eklemli baş üstü kaynağı için, kaynak ucu boyutu küçükse, tek katmanlı kaynakla tamamlanan düz veya ileri geri düz elektrot manipülasyonu kullanılabilir; kaynak ucu boyutu daha büyükse, ilk katman düz elektrot manipülasyonu ve sonraki katmanlar diyagonal üçgen veya diyagonal halka elektrot manipülasyonu kullanarak çok katmanlı veya çok katmanlı çok geçişli kaynak kullanılabilir.