Sıradan zımbalama ile elde edilen iş parçaları, kesme yüzeyinde pahlara, kırılma bölgelerine ve çapaklara sahiptir ve ayrıca yüzey pürüzlülüğü Ra 6.3 ~ ile belirgin bir konikliğe sahiptir.

12.5μm ve aynı zamanda, delinmiş parçaların boyutsal doğruluğu nispeten düşüktür, genellikle T10 ~ T11, bu genellikle parçaların teknik gereksinimlerini karşılayabilir.

Ancak, delinmiş parçaların kesme yüzeyi referans yüzey, birleşme yüzeyi, montaj bağlantı yüzeyi veya hareketli yüzey olarak kullanıldığında, delinmiş parçaların kesit kalitesi ve boyutsal doğruluğu için daha yüksek gereksinimlere ihtiyaç duyulur. Şu anda, gereksinimleri karşılamak için delinmiş parçaların kalitesini ve doğruluğunu artırmak için teknolojik yöntemlerin benimsenmesi gerekmektedir (bkz. Tablo 1).

Tablo 1 Delinmiş parçaların kalitesini ve doğruluğunu artırmak için çeşitli teknolojik yöntemler

| Kategori | Süreç Adı | Şematik | Yöntemin Kilit Noktaları | Yöntemin Kilit Noktaları |

| Bitirme | Revizyon |  | Temiz olmayan yüzeyleri, 0,006~0,01 mm'lik tek taraflı boşlukları veya negatif boşlukları giderin, malzeme kalınlığına ve şekline göre revizyon miktarını ve sıklığını belirleyin | Yüksek hassasiyet, düşük yüzey pürüzlülüğü, küçük çökme açıları ve çapaklar. Yüksek konumlandırma gereksinimleri, talaşları çıkarmak kolay değildir. Verimlilik hassas damgalamadan daha düşüktür |

| Ekstrüzyon parlatma |  | Konik içbükey kalıp ekstrüzyon parlatma, bir tarafta 0,04 ~ 0,06 mm'den daha az pay. Dışbükey ve içbükey kalıplar arasındaki boşluk genellikle (0.1~0.2)t'dir (t malzeme kalınlığıdır) | Revizyon ve hassas damgalamadan daha düşük kalite, sadece yumuşak malzemeler için uygundur, verimlilik hassas damgalamadan daha düşüktür | |

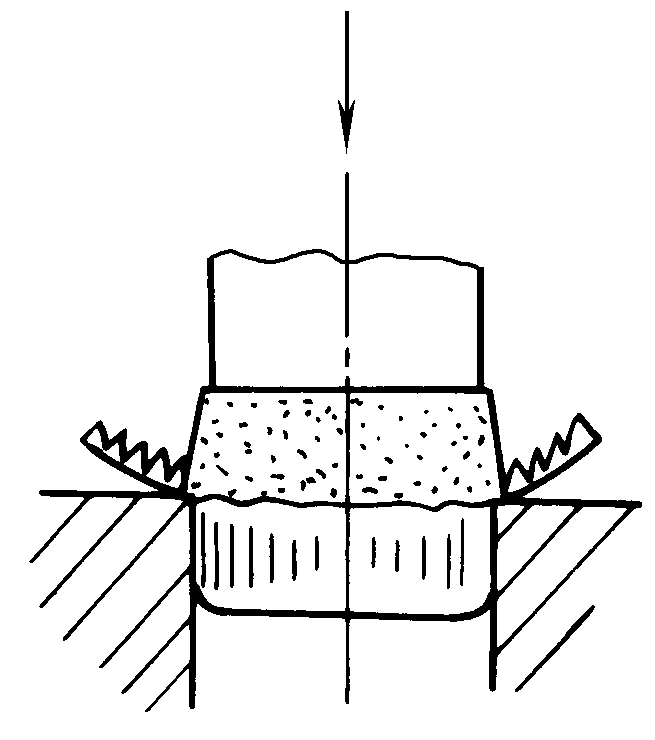

| Yarı hassas damgalama | Negatif boşluk damgalama |  | Dışbükey kalıp boyutu içbükey kalıp boyutundan daha büyük (0,05~0,3)t, içbükey kalıp yarıçapı (0,05~0,1)t | Düşük yüzey pürüzlülüğü, yumuşak demir dışı malzemeler için uygundur metaller ve alaşımları, yumuşak çelik vb. |

| Küçük boşluklu yuvarlatılmış köşe bıçak delme |  | Boşluk 0,02 mm'den az Körleme: Kalıp bıçağı yuvarlatılmış köşe yarıçapı 0,1t Delme: Zımba bıçağı yuvarlatılmış köşe yarıçapı 0,1t'dir | Daha küçük yüzey pürüzlülüğü değeri, daha büyük çökme açısı ve çapaklar | |

| Yukarı ve aşağı yumruklama |  | İlk adım dışbükey pres, zımba derinliği (0,15~0,30)t, ikinci adım iş parçasına ters zımba | Üst ve alt taraflarda çapak yok, hala çökme açıları ve kırılma yüzeyleri var, karmaşık eylemler | |

| Yukarı ve aşağı yumruklama |  | Zımba plaka malzemesini keser (0,15~0,35)t, zımba ab yüzeyi daha sonra plaka malzemesini sıkıştırır, zımba ve kalıp arasındaki tek taraflı boşluk 0,01~0,05 mm, bıçak yuvarlak köşe yarıçapı 0,05~0,2 mm'dir | Kesilen yüzey pürüzsüzdür ve yüzey pürüzlülük değeri küçüktür. Özel hassas delme ekipmanına ihtiyaç duymadan malzemenin performansına ve kalınlığına büyük bir uyum sağlar. | |

| Hassas delme | Dişli halka baskı plakası Hassas delme |  | / | |

| Ters içbükey kalıp Hassas delme |  | / | ||

| Ters içbükey kalıp Hassas delme |  | / | ||

Aşağıda, çeşitli son işlem ve yarı hassas delme yöntemleri kısaca açıklanmaktadır.

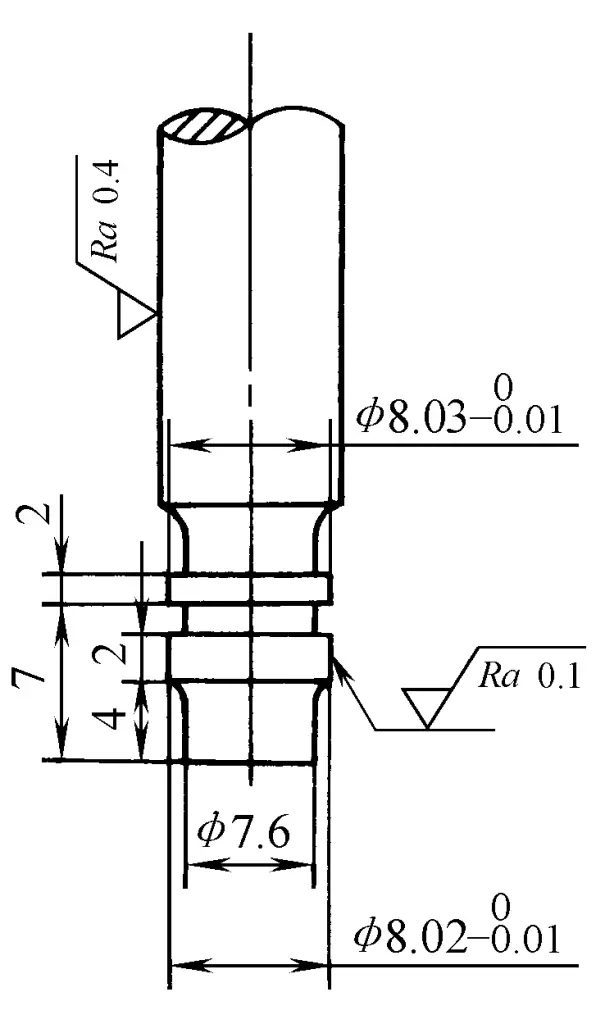

I. Tamirat

Son işlem, delinmiş parçaların dış kenarı veya delik duvarı boyunca ince bir talaş tabakasını kazımak için bir son işlem kalıbının kullanılmasını, normal delme sırasında kesitte kalan çökme, çapak ve kırılma bölgelerinin giderilmesini ve böylece pürüzsüz ve dik kesitler ve doğru boyutta parçalar elde edilmesini içerir. Genel olarak, düzeltme işleminden sonra parçalar IT6 ila IT7 toleranslarına ulaşabilir ve Ra yüzey pürüzlülüğü 0,4 ila 0,8μm'ye ulaşabilir.

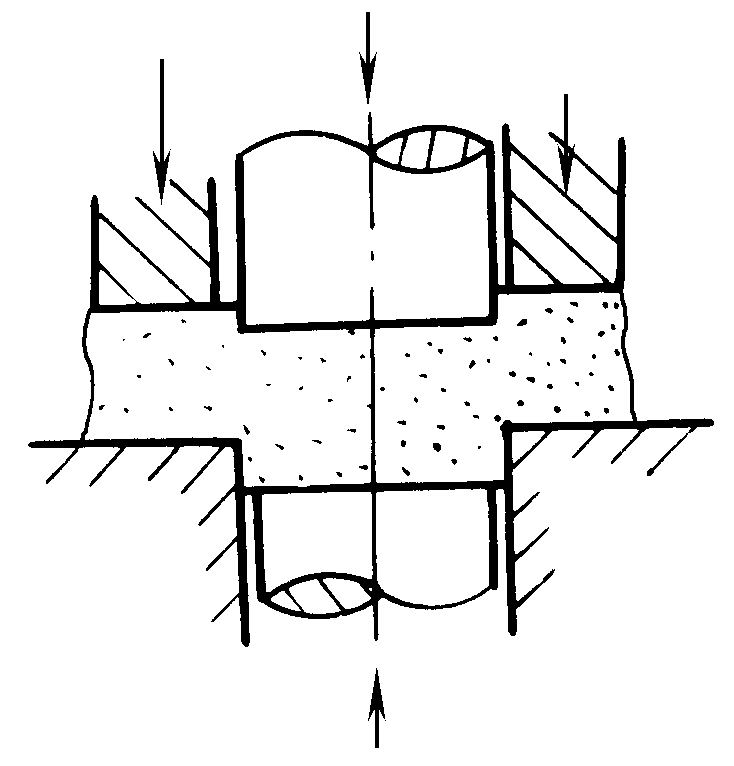

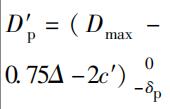

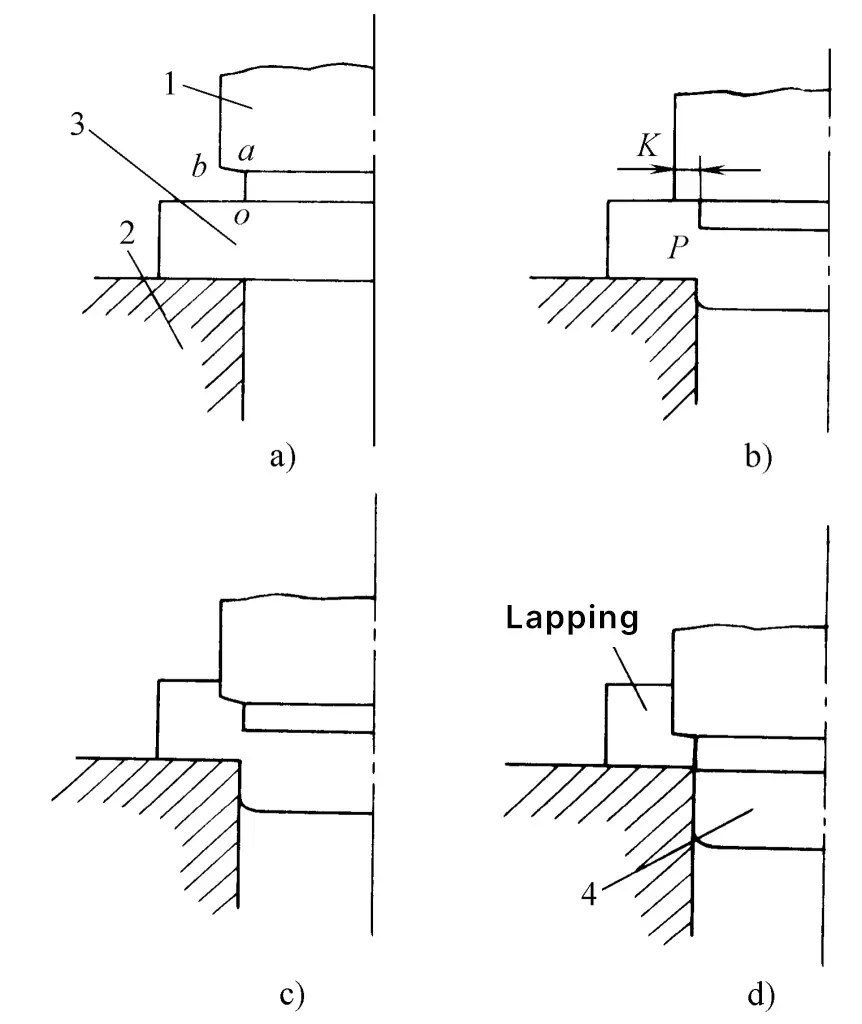

Tadilat yöntemi Şekil 1'de gösterilmektedir. Kesilen parçaların dış şekli kenar düzeltme olarak adlandırılır (bkz. Şekil 1a); delinen parçaların iç şekli iç kenar düzeltme olarak adlandırılır (bkz. Şekil 1b) ve düzeltme mekanizması kesme işlemine benzer şekilde delme işleminden tamamen farklıdır.

1. Tamirat ödeneği

Tadilat payı uygun şekilde seçilmelidir; çok büyük veya çok küçük olması tadilat yapılan parçaların kalitesini düşürecektir. Terbiye payı, parçaların malzemesi, kalınlığı ve şeklinin yanı sıra terbiye işleminden önceki işleme koşullarıyla da ilgilidir. Örneğin, rötuş işleminden önce büyük boşluklu zımbalama kullanılıyorsa, kesitteki daha büyük konik kırılma bölgesini kesmek için daha büyük bir rötuş payı gerekir; oysa küçük boşluklu zımbalama ile orta pürüzlü bandı ve ikincil kesme ile oluşan potansiyel çatlakları kesmek için büyük bir rötuş payı gerekli değildir.

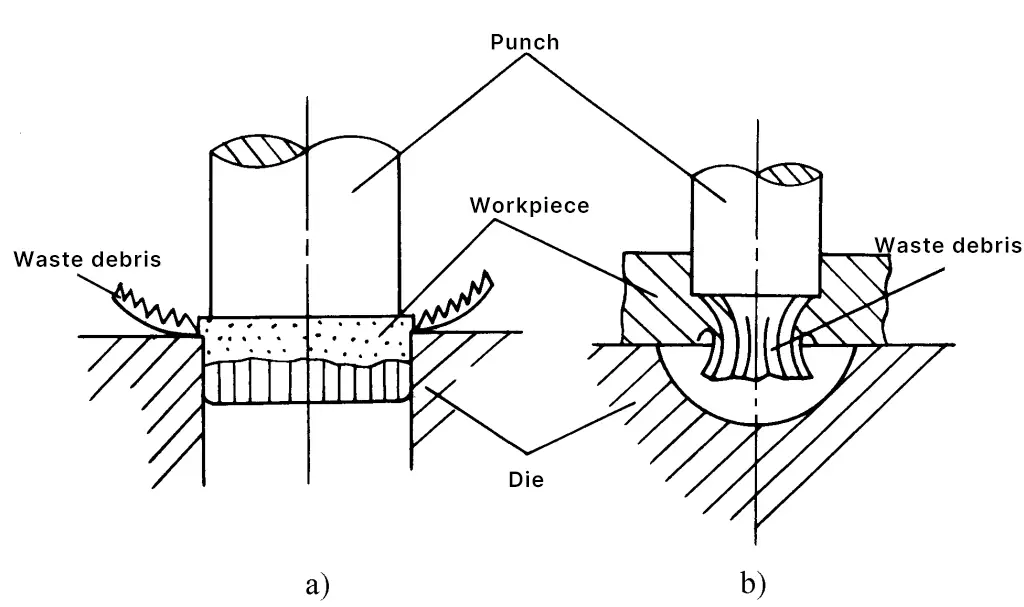

İç kenar düzeltmesi için, delme işlemi söz konusuysa, düzeltme payı delme işleminden daha küçük olabilir. Delik düzeltme sırasında delik aralığının doğruluğu da gerekiyorsa, düzeltme payı artırılmalıdır. Büyük açıklıklı zımbalama için düzeltme payı Tablo 2'de gösterilirken, küçük açıklıklı zımbalama için düzeltme payı Şekil 2'de bulunabilir.

Tablo 2 Tamirat çift yönlü pay y (birim: mm)

| Malzeme kalınlığı | Pirinç, yumuşak çelik | Orta sertlikte çelik | Sert çelik | |||

| Min | Maksimum | Min | Maksimum | Min | Maksimum | |

| 0.5~1.6 | 0.1 | 0.15 | 0.15 | 0.2 | 0.15 | 0.25 |

| >1.6 ~3.0 | 0.15 | 0.2 | 0.2 | 0.25 | 0.2 | 0.3 |

| >3.0~4.0 | 0.2 | 0.25 | 0.25 | 0.3 | 0.25 | 0.35 |

| >4.0~5.2 | 0.25 | 0.3 | 0.3 | 0.35 | 0.3 | 0.4 |

| >5.2~7.0 | 0.3 | 0.35 | 0.4 | 0.45 | 0.45 | 0.5 |

| >7.0~10.0 | 0.35 | 0.4 | 0.45 | 0.5 | 0.55 | 0.6 |

Not:

1. En küçük pay basit şekilli iş parçaları için, en büyük pay ise karmaşık şekilli veya keskin açılı iş parçaları için kullanılır.

2. Çoklu onarımlarda, tablodaki en küçük değer ikinci ve sonraki onarımlar için kullanılır.

3. Titanyum alaşımları için onarım payı (0,2 ~ 0,3) t'dir.

a) Karartma

b) Yumruklama

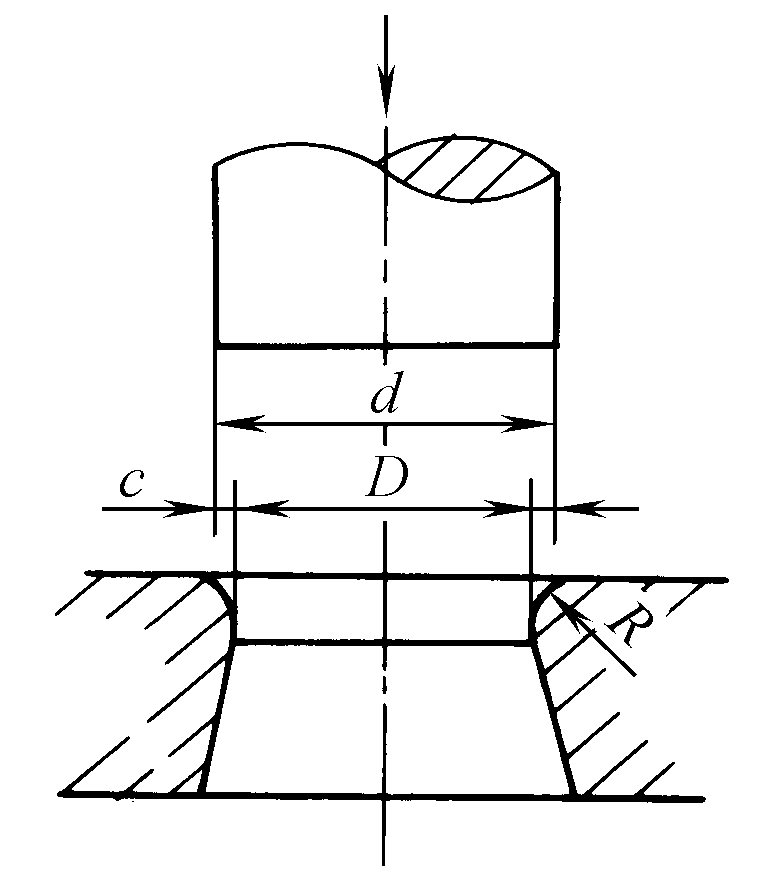

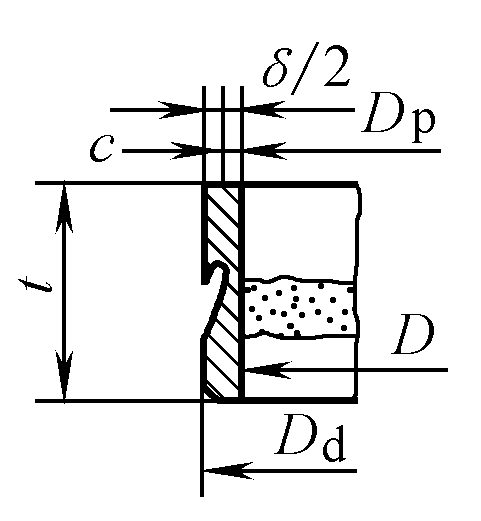

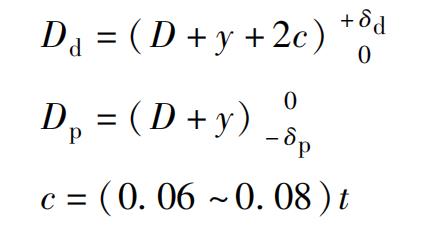

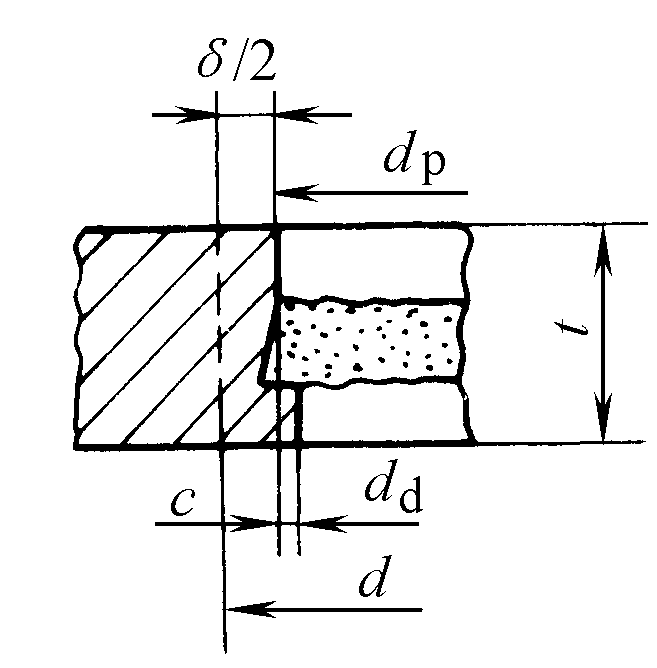

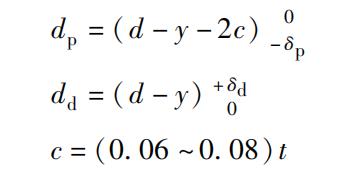

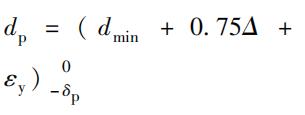

Boyutuna göre kalıp boşluğu Körleme sırasında, kalıbın çalışan kısmının boyutları için hesaplama yöntemi iki türe ayrılır. Körleme kalıbının boyutlarının hesaplanması için Tablo 3'e ve delme kalıbı için Tablo 4'e bakınız.

Tablo 3 Onarımdan önce körleme kalıbının çalışma parçasının boyutlarının hesaplanması

| Kalıp boyutları ve onarım payı | Birinci tip onarım yöntemi Büyük boşluklu boşluk kullanın | Birinci tip onarım yöntemi Büyük boşluklu boşluk kullanın |

|  | |

| Körleme kalıbı boyutu Körleme zımbası boyutu Tek taraflı boşluk Revizyon ödeneği Toplam kaldırma ödeneği |  y Tablo 2'ye bakınız δ eşittir 2c artı y |  δ, bkz. Şekil 2a |

Not:

- c-zımbalama için tek taraflı boşluk;

- y-onarım ödeneği, bkz. Tablo 7;

- D-onarım parçasının temel boyutları;

- t-onarım parçasının kalınlığı;

- δ p , δ d - konveks ve konkav kalıpların üretim sapmaları, δ p , δ d = (0.8~1.2) (c max -c min );

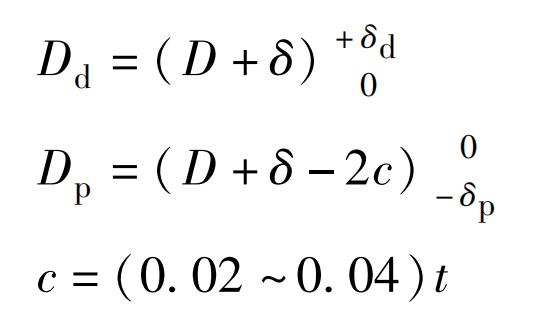

Tablo 4 Onarımdan önce zımba kalıbının çalışma parçası için boyutların hesaplanması

| Kalıp ölçüleri ve onarım payı | İlk onarım yöntemi Geniş açıklıklı delme kullanarak | İkinci onarım yöntemi Küçük aralıklı delmeyi benimseyin |

|  | |

| Punch kalıp boyutu Punch zımba boyutu Tek taraflı boşluk Onarım ödeneği Toplam kaldırma ödeneği |  y Tablo 2'ye bakınız δ eşittir 2c artı y |  δ, bkz. Şekil 2b δ |

Not: d-onarım deliğinin temel boyutu;

2. Onarım sayısı

Onarım sayısı malzeme kalınlığı ve iş parçasının şekli ile ilgilidir. Kalınlığı 3 mm'den az olan ve basit, pürüzsüz bir şekle sahip iş parçaları için genellikle yalnızca bir onarım gerekir; kalınlığı 3 mm'den fazla olan veya keskin açılara sahip iş parçaları için yırtılmayı önlemek için iki veya daha fazla onarım gerekir. İkinci onarım için ödeneğin dağılımı Şekil 3'te gösterilmektedir. Onarım sayısı, malzeme kalınlığına ve iş parçasının şeklinin karmaşıklığına bağlı olarak Tablo 5'ten belirlenebilir.

1-İlk Onarım

2 Saniyede Onarım

Tablo 5 Onarım Süreci Sıklığı

| İş Parçası Konturunun Karmaşıklığı | Malzeme Kalınlığı / mm | |

| <3 | <3 | |

| Keskin Açılar Olmadan Pürüzsüz Kontur | 1 | 2 |

| Keskin Açılı Karmaşık Kontur | 2 | 3~4 |

3. Onarım Gücü

Revizyon için gereken kuvvet aşağıdaki formülle yaklaşık olarak hesaplanabilir

Pz=L(δ+0,1tn)τb

nerede

- L - Revizyonun çevre uzunluğu (mm);

- δ - Toplam sökme payı (mm);

- n - Kalıpta aynı anda kenetlenen parça sayısı:

- t - Malzeme kalınlığı (mm);

- τ b - Malzeme kesme dayanımı (MPa).

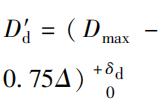

4. Revizyon kalıbının çalışma kısmı için boyutların hesaplanması

Revizyon kalıbının çalışma parçasının boyutlarının hesaplanmasına yönelik formül Tablo 6'da gösterilmektedir.

Tablo 6 Revizyon kalıbının çalışma parçası için boyutların hesaplanması

| İş parçası boyutları | Dış kenar yenileme (işlem) | İç kenar yenileme (işlem) |

| Yenileme kalıbı boyutları |  | Kalıp genellikle sadece işlenmemiş parçayı destekler ve boşluğun şekli ve boyutlarının kesin olarak belirtilmesi gerekmez |

| Yenileme zımbası boyutları |  |  |

Not:

- D maksimum yenilenmiş parçanın maksimum sınır boyutudur (mm);

- d min yenilenmiş parçanın minimum sınır boyutudur (mm);

- Δ yenilenmiş parçanın toleransıdır (mm);

- c′-yenileme kalıbının tek taraflı boşluğu, 2c'=0.01~0.025mm;

- δ p , δ d dışbükey ve içbükey kalıp üretim toleransları (mm), δ p =0,2Δ, δ d =0.25Δ;

- ε y - yenilemeden sonra deliğin büzülmesi

- Alüminyum için: ε y =0,005~0,01 mm;

- Pirinç: ε y =0,007~0,012 mm;

- Yumuşak çelik: ε y =0.008~0.015mm.

5. Diğer yenileme yöntemleri

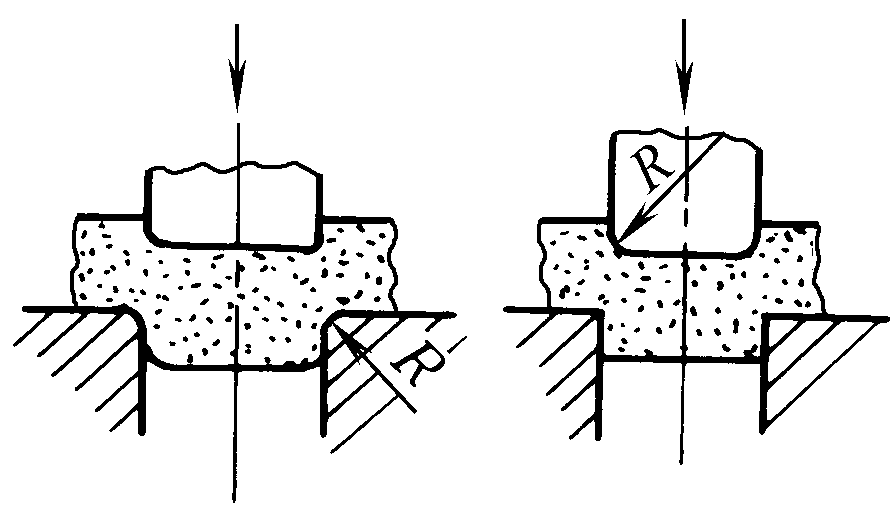

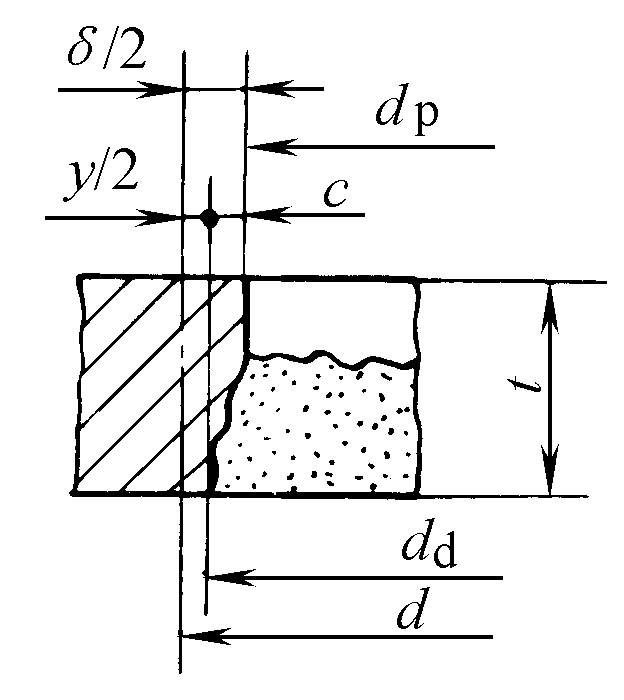

(1) Perdahlama yenilemesi

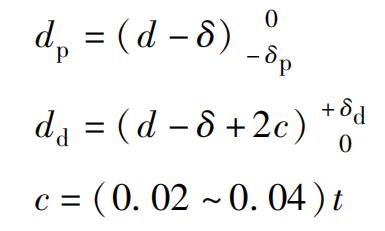

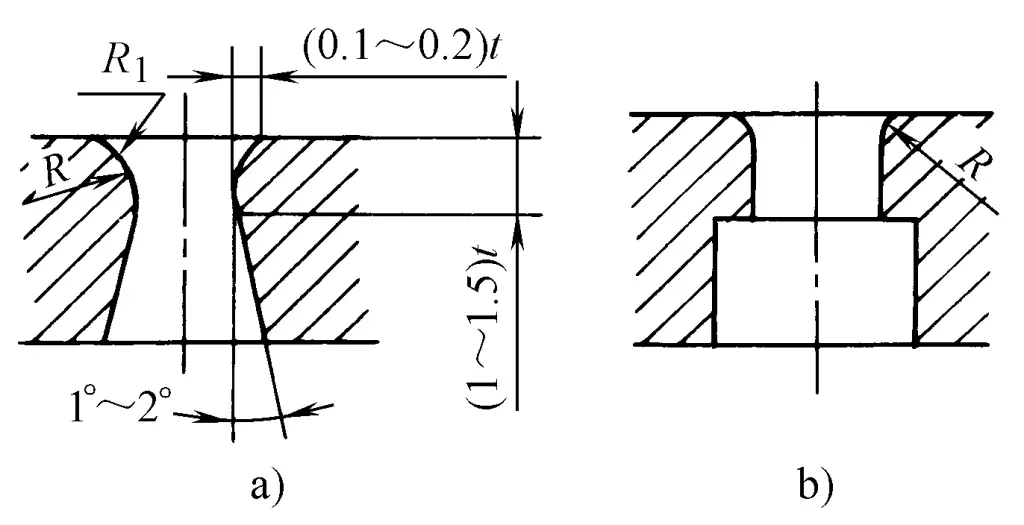

Kenar perdahlama yenileme işlemi, normal zımbalama işleminden elde edilen işlenmemiş parçanın, düzgün ve pürüzsüz bir kesit elde etmek için yüzey plastik deformasyonu kullanılarak yuvarlak veya konik içbükey bir kalıpla (bkz. Şekil 4) bir deliğe zorla itilmesini içerir. Tek taraflı perdahlama payı 0,04~0,06 mm'den azdır. Bu işlem genellikle sadece yumuşak malzemeler için uygundur ve kalitesi kesme yenileme işlemlerinden biraz daha düşüktür.

a) Yuvarlak içbükey kalıp

b) Konik içbükey kalıp

İçbükey kalıbın çalışma parçası boyutunun belirlenmesi yenileme kalıbı ile aynıdır, ancak bu yöntem iş parçasının daha büyük elastik deformasyonunu içerdiğinden (30 mm içindeki iş parçaları için elastik deformasyon 0,01 ~ 0,025 mm'ye ulaşabilir) ve yenilenmiş iş parçasının kalınlığı ile arttığından, içbükey kalıp boyutu buna göre düşünülmelidir. Dışbükey kalıp boyutu, içbükey kalıp boyutundan (0,1~0,2)t kadar daha büyüktür.

Bir mandrel veya hassas preslenmiş bilye kullanarak iç kenar bitirme (bkz. Şekil 5). İşlem, yüksek sertliğe (63-66 HRC) sahip bir çelik bilyeyi (veya mandreli) iş parçası üzerinde gerekli boyuttan biraz daha küçük bir delikten geçirerek deliğin yüzeyini düzleştirmek için dışbükey bir kalıbın basıncını kullanmayı içerir. Sadece dairesel delikleri bir bilye ile işlemekle kalmaz, aynı zamanda bir mandrel kullanarak çentikli dairesel olmayan delikleri de işleyebilir.

(2) Lamine kaplama

Genel finisaj yöntemleri kullanıldığında, çok küçük boşluk nedeniyle kalıp imalatında yüksek hassasiyet gerekir ve ayrıca optimum finisaj payının seçilmesi sorunu da vardır. Bu nedenle, tek bir finisaj geçişiyle pürüzsüz bir yüzey elde edilemeyebilir ve lamine finisaj yukarıda bahsedilen sorunları önleyebilir.

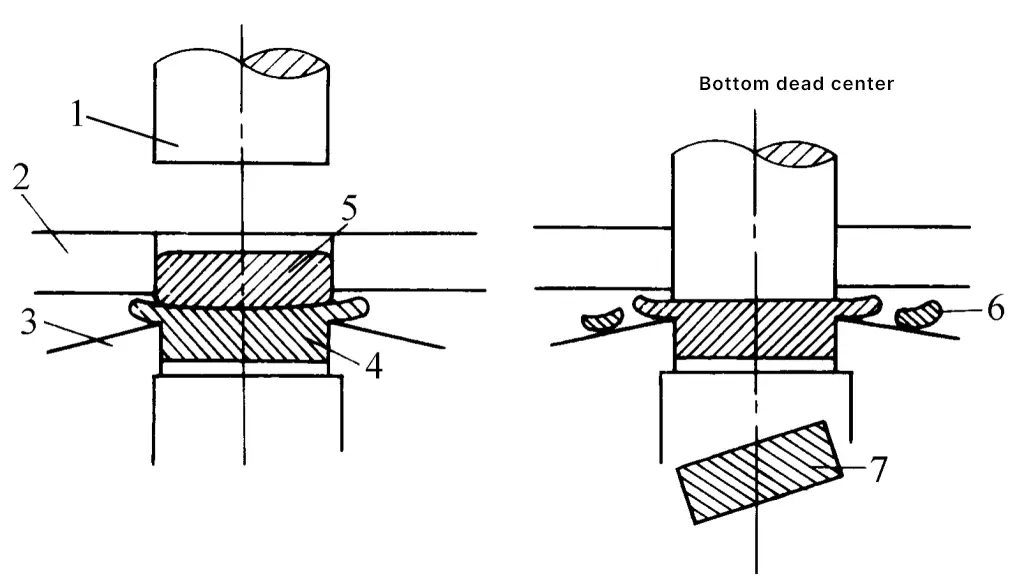

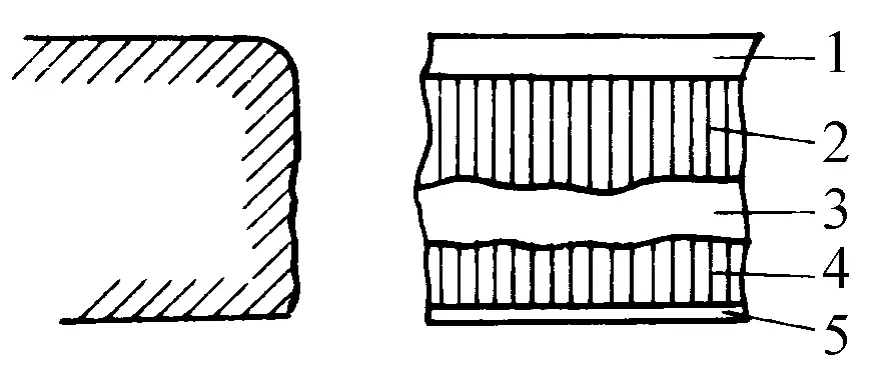

Lamine finisaj, dışbükey kalıbın çapı içbükey kalıbın çapından daha büyük olacak şekilde iki işlenmemiş parçanın birlikte istiflenmesini içerir ve dışbükey kalıp, işlenmemiş parçalardan biri aracılığıyla işlenmekte olan işlenmemiş parçaya bastırır. Son işlem işlenmemiş plakanın kalınlığının 2/3 ila 3/4'üne ulaştığında, ikinci işlenmemiş parça bir sonraki son işlem stroku için beslenir (bkz. Şekil 6).

1-Konveks kalıp

2-Kılavuz plaka

3-İçbükey kalıp (ön açılı)

4-Plaka kalınlığının 2/3 ila 3/4'üne kadar ilk işlenmemiş parça bitirme

5-Bir sonraki ayarlama için çakışan kütükler

6-Çipler

7-İş parçaları

Yenileme sırasında zımba kalıba girmediği için kalıp imalatı kolaydır. Yenileme için uygun malzemeler ve işleme izinleri aralığı genel yenileme yöntemlerinden daha geniştir. Dezavantajı, işlenmemiş parça bir sonraki stroka girdikten sonra talaşların çıkarılması gerektiğidir, bu nedenle kalıbın uç yüzünde 10°~15°'lik bir kurşun açısı veya talaş kırma oluğu işlemek ve talaşları üflemek için yüksek basınçlı basınçlı hava kullanmak gibi ilgili önlemler gereklidir. Bir diğer sorun da büyük çapaklardır.

(3) Vibrasyonlu yenileme

Kamlar ve dişliler gibi karmaşık şekillere sahip küçük, yüksek hassasiyetli parçalar için titreşimli yenileme, bu kaydırıcıya bağlı zımbanın titreşmesini sağlamak için ikinci bir motora sahip titreşimli bir kaydırıcı ile donatılmış özel bir titreşimli preste de gerçekleştirilebilir. Yenileme kalıbına yerleştirilen parçalar, pres strok başına 0,05~0,06 mm ilerlediğinde, dakikada 1200~2000 kısa darbeye dayanır.

Vibrasyonlu yenilemede deformasyon, işlenen metalin daha küçük bir hacmiyle sınırlıdır ve kurşun çatlaklarının uzamasını ve yırtılma oluşumunu önler. Ayrıca, kalıp kenarı kazımanın titreşimli etkisi nedeniyle, kesme yüzeyi pürüzsüzdür ve parçaların deformasyonu en aza indirilir. Yenilemeden sonra, parçaların boyutsal doğruluğu 0,4~0,8μm yüzey pürüzlülüğü Ra ile 0,05~0,01 mm'ye ulaşabilir.

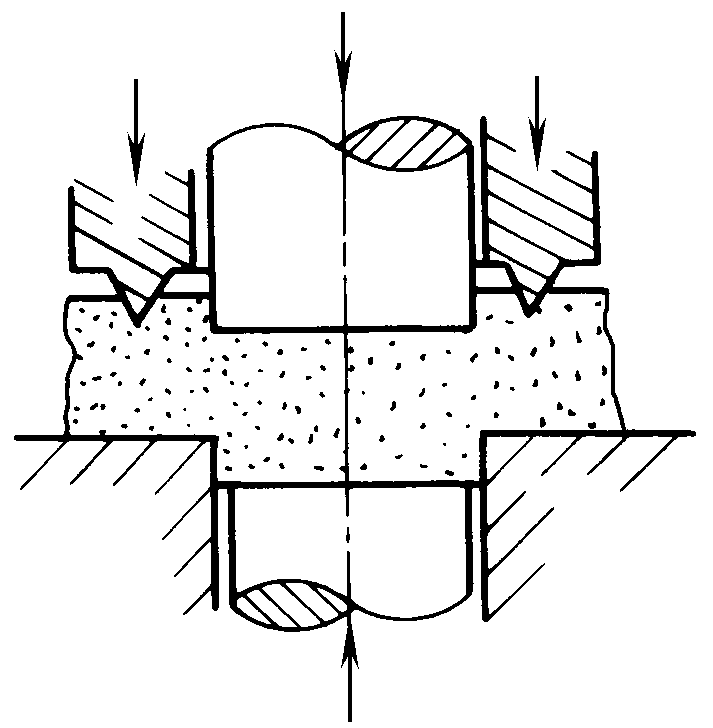

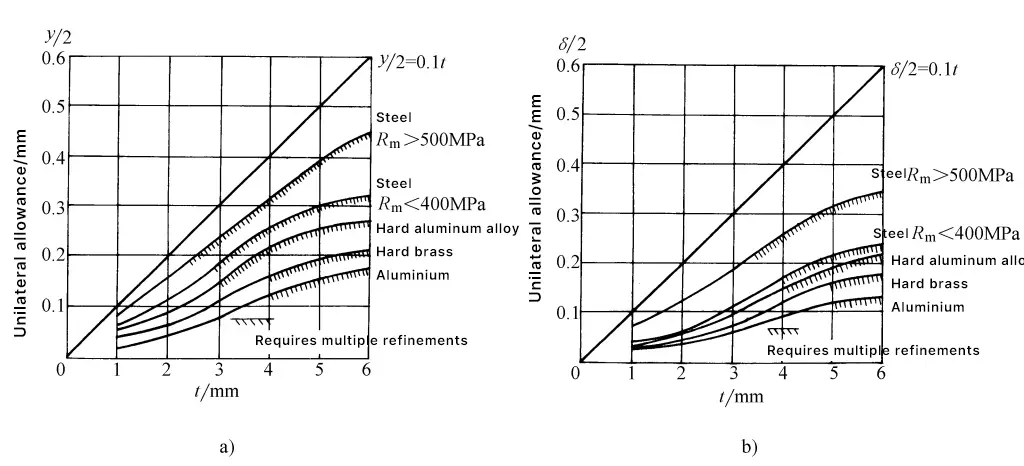

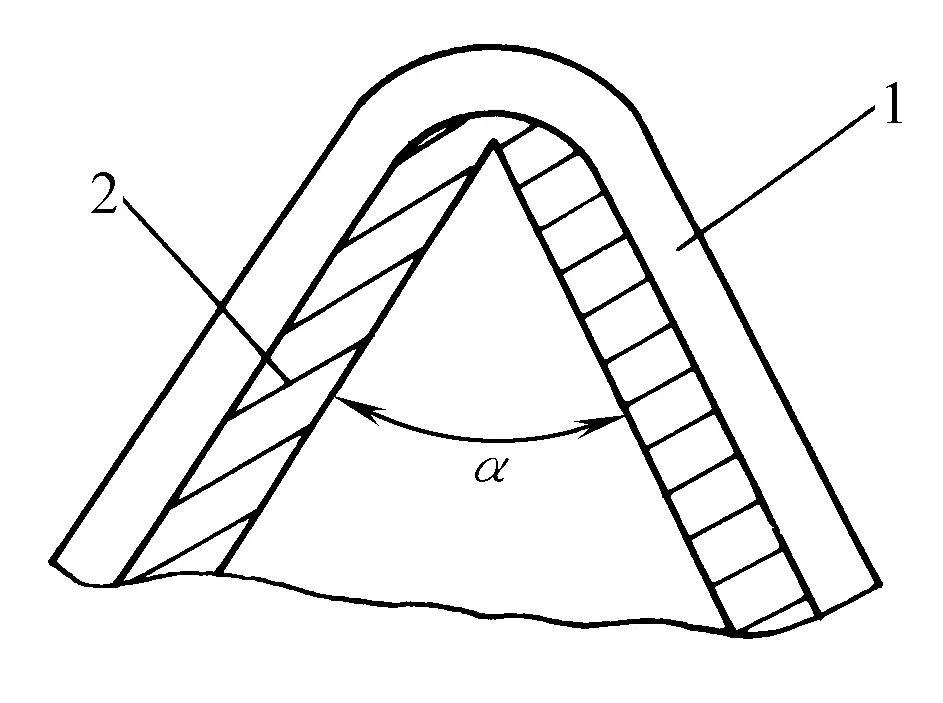

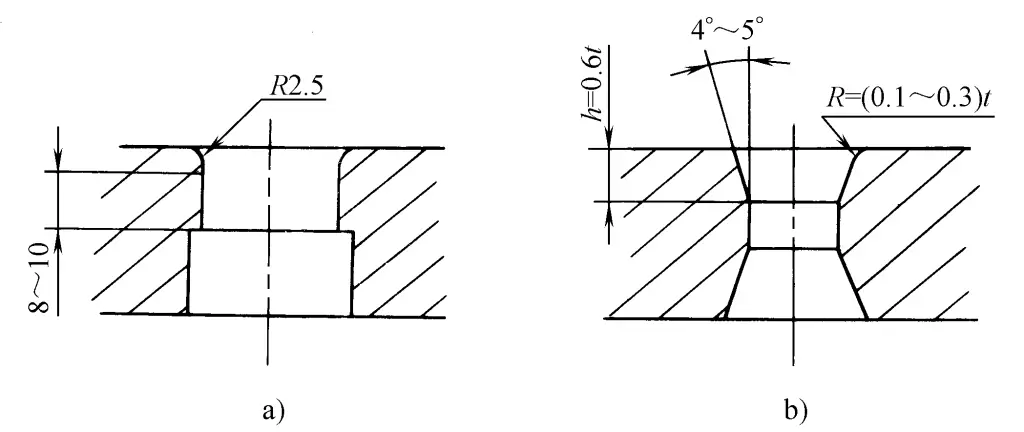

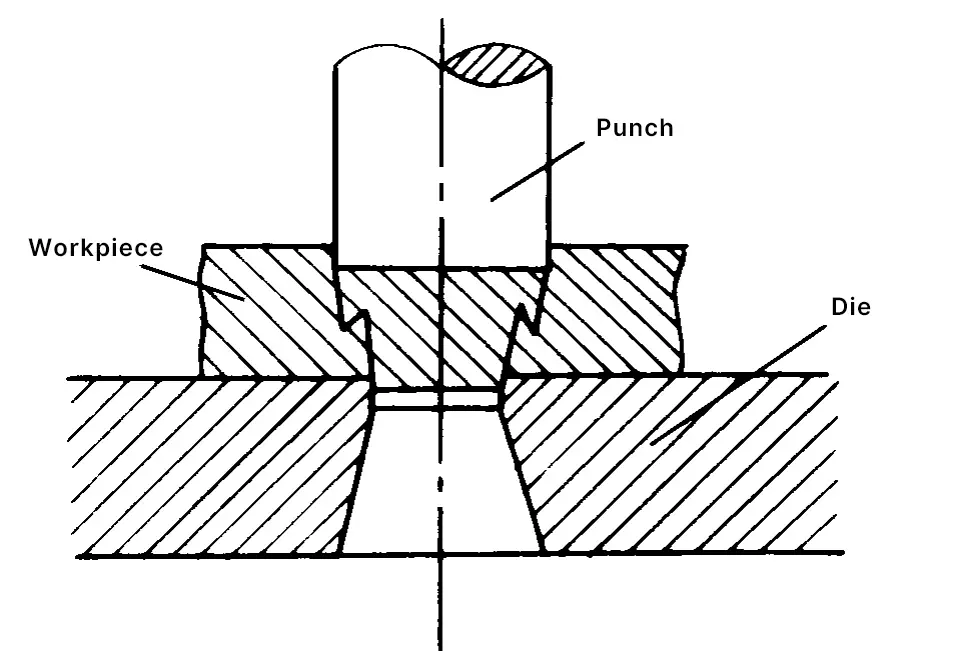

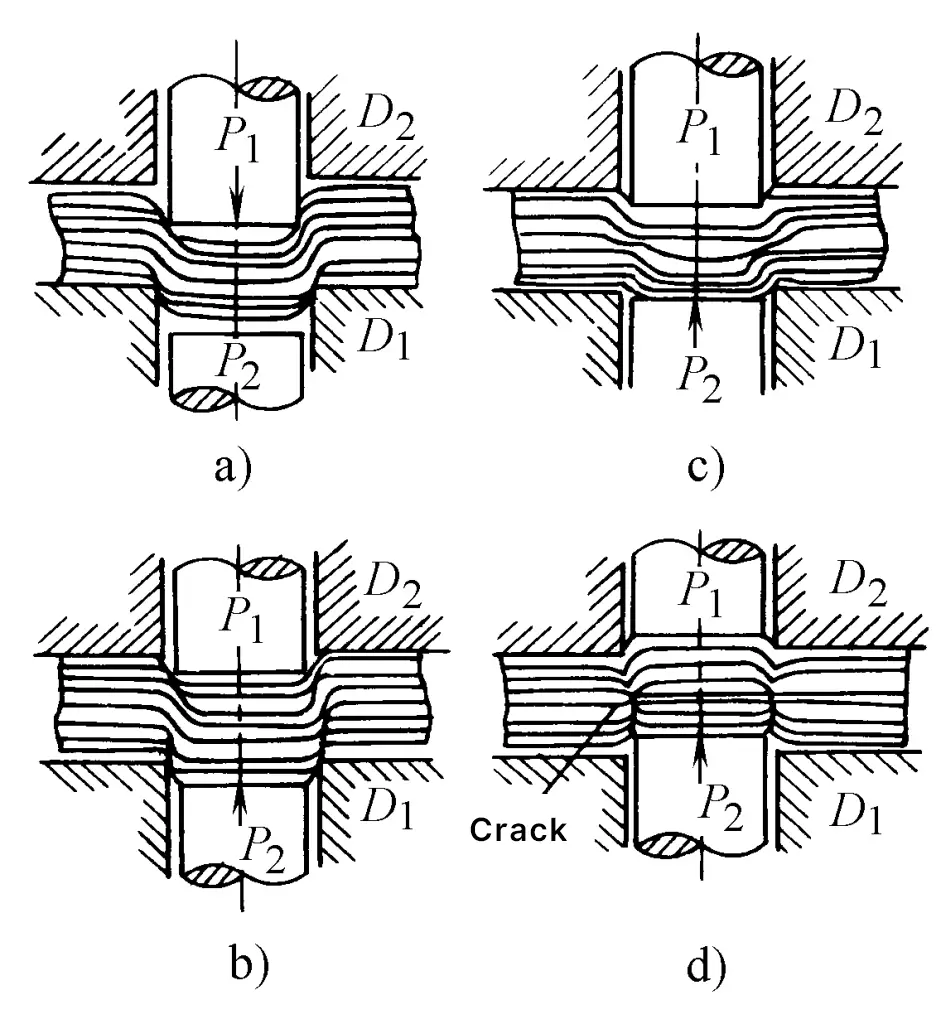

II. Negatif boşluk delme

Şekil 7'de gösterildiği gibi, negatif boşluklu zımbalama esasen zımbalama ve yenilemenin bileşik bir işlemidir. Zımbanın boyutu kalıbınkinden daha büyük olduğundan, zımbalama işlemi sırasında meydana gelen çatlakların yönü normal zımbalama işleminin tersidir ve ters koni şeklinde bir işlenmemiş parça oluşturur. Zımba aşağı doğru bastırmaya devam ederek işlenmemiş parçayı kalıbın içine iter, fazla malzemenin bir kısmını keser ve yenileme işlemine eşdeğer daha kaliteli bir kesit elde eder.

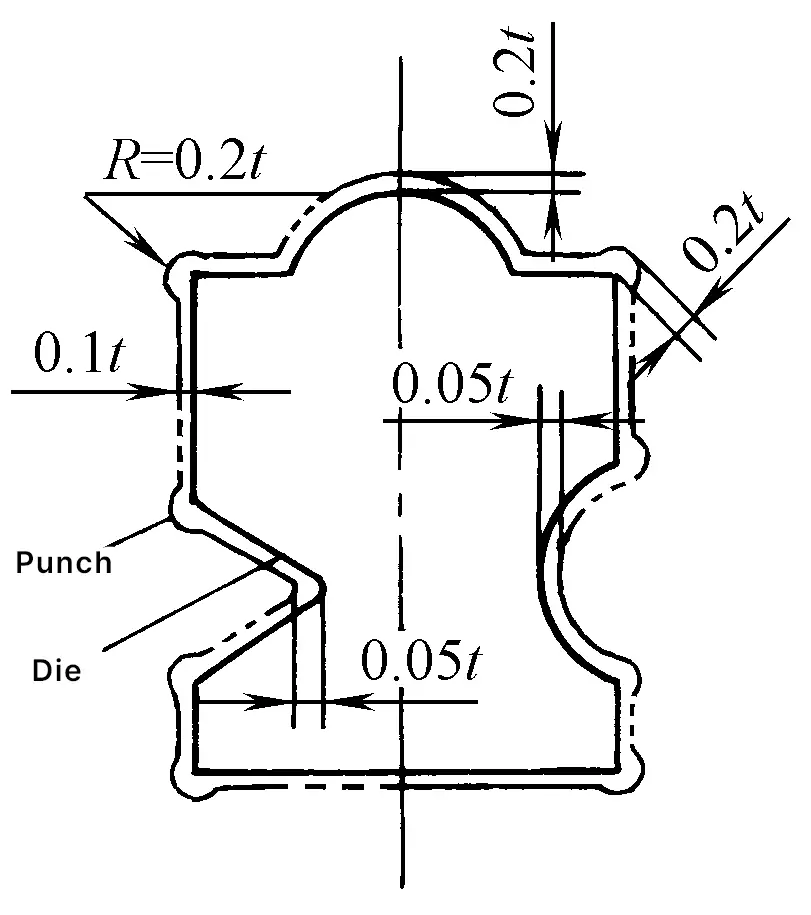

Genel olarak, zımbanın boyutu kalıbınkinden (0,1~0,2)t kadar daha büyüktür. Dairesel iş parçaları için, zımbanın kalıptan daha büyük olduğu çevre eşittir. Girintili ve çıkıntılı iş parçaları için, Şekil 8'de gösterildiği gibi, çıkıntılı köşeler diğerlerinden iki kat daha büyük, yani (0,2~0,4)t olmalı ve girintili kısımlar yarı yarıya, yani (0,05~0,1)t azaltılmalıdır.

Kesilen yüzeyde daha düşük bir yüzey pürüzlülüğü değeri elde etmek için, kalıbın kenarında 0,1~0,3 mm'lik bir yarıçap yapılabilir. Zımba kalıptan daha büyük olduğundan, zımbalama tamamlandıktan sonra zımba kalıp deliğine girmemeli, ancak kalıbın üst yüzeyinden 0,1 ~ 0,2 mm'lik bir mesafeyi korumalıdır.

Bu sırada, işlenmemiş parça kalıba tamamen preslenmemiştir ve bir sonraki parçanın delinmesi sırasında tamamen preslenmesi gerekir. İş parçası kalıp açıklığından düştükten sonra, elastik deformasyon nedeniyle boyutu 0,02 ~ 0,06 mm artacaktır. Bu nedenle, kalıbın çalışma kısmı tasarlanırken, bu deformasyon buna göre azaltılmalıdır.

Bu yöntem kullanılarak, delinmiş iş parçalarının yüzey pürüzlülüğü Ra 0,4~0,8μm'ye ulaşabilir ve boyutsal doğruluk IT9 ila IT11'e ulaşabilir. Bununla birlikte, kalınlığı t≤1,5 mm olan büyük boyutlu ince plakalar için önemli kavislenme meydana gelebilir. Ek olarak, negatif boşluklu delme yalnızca yumuşak alüminyum, bakır, yumuşak çelik vb. gibi iyi plastisiteye sahip yumuşak malzemeler için uygundur. Esas olarak soğuk ekstrüde plaka boşluklarının ve bazı basit düz parçaların hassas bir şekilde kesilmesi için kullanılır.

Negatif boşluklu zımbalama için gereken kuvvet normal zımbalamaya göre çok daha fazladır ve kalıp daha fazla basınca maruz kalarak çatlamaya eğilimli hale gelir. İyi bir yağlama kullanmak malzemenin kalıba yapışmasını önleyebilir ve kalıbın ömrünü uzatabilir.

Negatif boşluklu delme P kuvveti aşağıdaki formülle tahmin edilebilir

Pf=CP

Formülde

- P - Normal delme kuvveti (N);

- C - Katsayı, farklı malzemelere göre seçilir: Alüminyum: C=1.3~1.6; Pirinç: C=2.25~2.8; Yumuşak çelik: C=2.3~2.5.

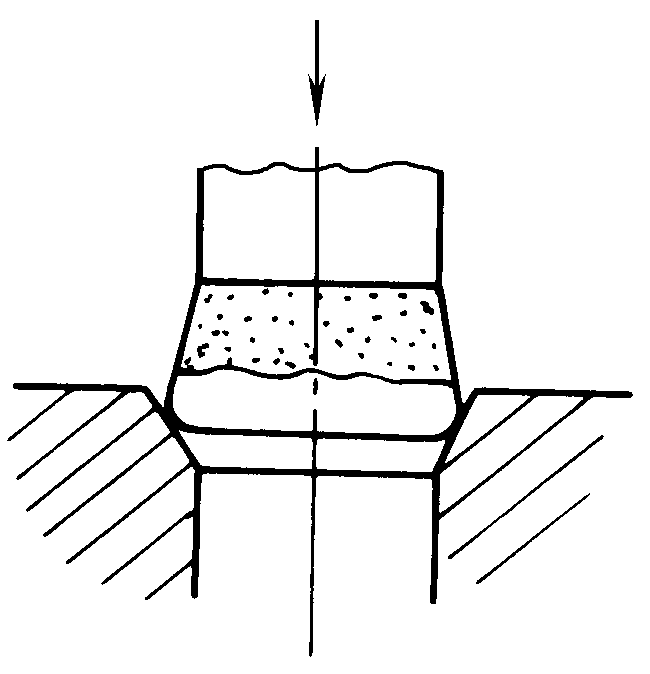

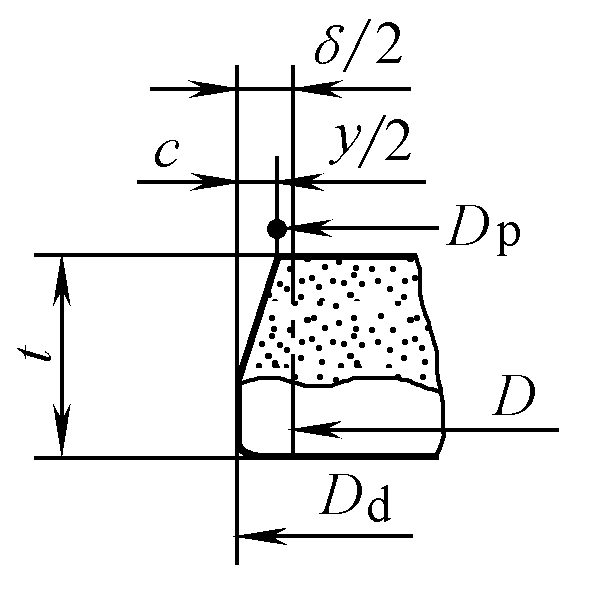

III. Küçük Boşluklu Yuvarlak Köşe Delme

Körleme sırasında, zımba standart bir formdayken kalıp kenarı küçük yuvarlak veya eliptik bir köşeye sahiptir (bkz. Şekil 9). Zımbalama sırasında, zımba kenarı yuvarlatılmış bir köşeye sahiptir ve kalıp standart bir formdadır. Çift taraflı zımba ve kalıp arasındaki boşluk 0,01 ila 0,02 mm'den azdır ve malzeme kalınlığından bağımsızdır.

a) Eliptik köşe ile

b) Yuvarlatılmış köşeli

Kalıp kenarı yuvarlatılmış olduğundan ve çok küçük bir boşluk kullanıldığından, delme alanındaki hidrostatik basıncı artırır, gerilme stresini azaltır ve yuvarlatılmış kenar da stres konsantrasyonunu azaltır, böylece çatlak oluşumunu engeller ve parlak bir kesme yüzeyi elde edilir.

Şekil 9'da eliptik veya yuvarlak köşeli iki kalıp şekli gösterilmektedir. Şekil 9a'da eliptik köşeli bir kalıp gösterilmektedir; burada yay ve düz çizgi bağlantısı keskin kenarlar olmaksızın düzgün ve tekdüze olmalıdır.

Yuvarlatılmış köşenin yarıçapı R1, 25 mm çaplı bir iş parçası için elde edilen sonuç olan Tablo 7'de gösterilmiştir. Diğer boyutlar tablodaki değerlerin 2/3'ünü seçebilir ve deneme delme işlemi sırasında yuvarlatılmış köşeyi gerektiği kadar artırabilir. Üretim kolaylığı için, Şekil 9b'de gösterilen kalıp da kullanılabilir, burada yuvarlatılmış köşenin yarıçapı genellikle R=0,1t'dir (t malzeme kalınlığıdır) veya Tablo 8'e göre seçilir.

Tablo 7 Eliptik Köşe Kalıbı Yuvarlatılmış Köşe Yarıçapı R 1 Değer (İş Parçası Çapı ϕ = 25mm) (Birim: mm)

| Malzeme | Maddi durum | Malzeme kalınlığı | Fileto yarıçapı R 1 |

| Yumuşak çelik | Sıcak haddelenmiş | 4 | 0.5 |

| 6.4 | 0.8 | ||

| 9.6 | 1.4 | ||

| Soğuk haddelenmiş | 4 | 0.25 | |

| 6.4 | 0.8 | ||

| 9.6 | 1.1 | ||

| Alüminyum alaşım | Yumuşak | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Sert | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Bakır | Yumuşak | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Sert | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 |

Tablo 8 Yuvarlak köşe içbükey kalıp R değerleri (birim: mm)

| Malzeme | Malzeme kalınlığı 1 | Malzeme kalınlığı 2 | Malzeme kalınlığı 3 | Malzeme kalınlığı 4 |

| Alüminyum | 0.25 | - | 0.25 | 0. 50 |

| Bakır (T2) | 0.25 | - | 0.5 | (1.00) |

| Yumuşak çelik | 0.25 | (0.5) | (1.00) | - |

| Pirinç (H70) | (0.25) | - | (1.00) | - |

| Paslanmaz çelik (0Cr18Ni9) | (0.25) | (0.5) | (1.00) | - |

Not: Parantez içindeki veriler referans değerlerdir.

Küçük boşluklu yuvarlatılmış kenar delme, yumuşak alüminyum, saf bakır, pirinç ve yumuşak çelik (05F, 08F) vb. gibi iyi plastikliğe sahip malzemeler için uygundur. İş parçası ideal olarak düzgün bir kontura sahip olmalı ve yırtılmayı önlemek için yuvarlatılmış köşeler dik açılarda veya keskin köşelerde kullanılmalıdır. Delme kuvveti hesaplanırken, normal delme kuvvetine göre 50% artırılmalıdır.

Parçaların işleme hassasiyeti IT9 ila IT11'e ulaşabilir ve yüzey pürüzlülüğü Ra 0,4 ila 1,6um'a ulaşabilir. Parça kalıp deliğinden dışarı itildikten sonra, elastik deformasyon nedeniyle boyutu 0,02 ila 0,05 mm artacaktır ve bu da kalıp tasarımında telafi edilmelidir.

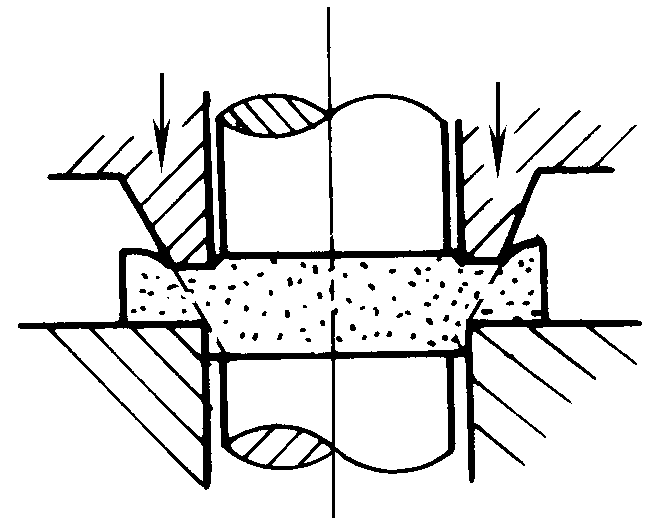

IV. Yukarı ve Aşağı Yumruklama

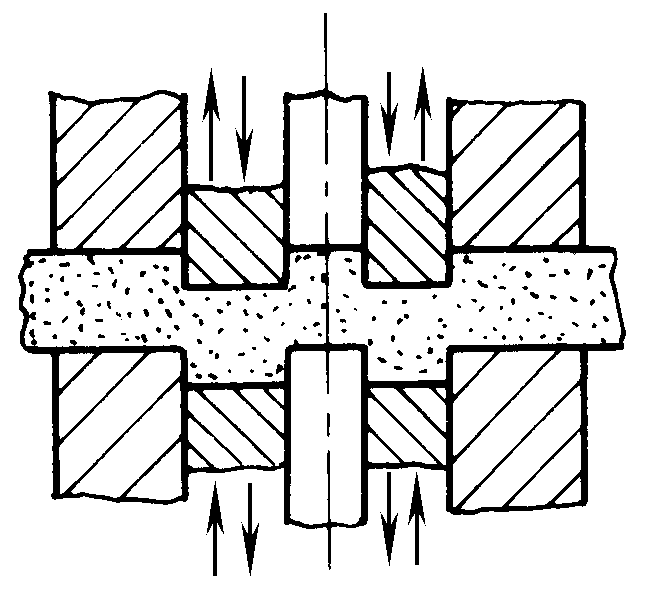

Yukarı ve aşağı zımbalama işlemi (karşılıklı zımbalama olarak da adlandırılır) Şekil 10'da gösterilmiştir. İş parçasını yukarıdan ve aşağıdan delmek için iki dışbükey kalıp kullanır, önce yukarıdan aşağıya doğru delinir (a'da gösterildiği gibi) ve üst dışbükey kalıp malzemeyi malzeme kalınlığının 15% ila 30%'si kadar kestiğinde durur. Ardından, alt dışbükey kalıp ters yönde yukarı doğru delmek için kullanılır (b, c, d'de gösterildiği gibi).

Bu yöntemin deformasyon mekanizması sıradan zımbalamaya benzer, yine de kesme çatlakları ve kırılma bölgeleri üretir, ancak yukarı ve aşağı olmak üzere iki zımbalama yapıldığından, iki parlak bant elde edebilir, böylece tüm kesitteki parlak bantların oranını artırabilir ve çapakları ortadan kaldırabilir, böylece zımbalanmış parçaların kesit kalitesini büyük ölçüde iyileştirir (bkz. Şekil 11).

- 1, 5-Çökme açısı

- 2, 4-Parlak bant

- 3-Kırılma bölgesi

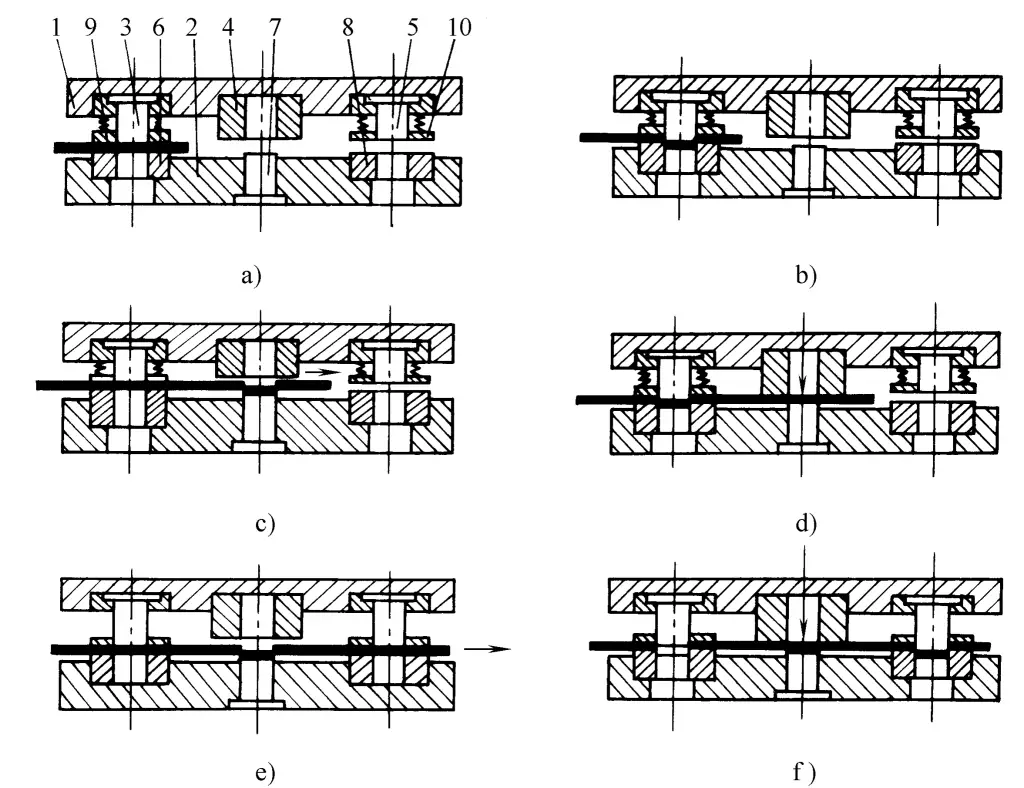

Ancak, bu yöntem daha karmaşık bir kalıp yapısı içerdiğinden, delme süresini arttırır ve damgalama ekipmanı için özel gereksinimleri vardır, bu nedenle şu anda üretimde daha az kullanılmaktadır. Özel bir pres kullanmaktan kaçınmak için, bu yöntem üç adımda tek etkili bir preste üç istasyonlu aşamalı bir kalıpla da uygulanabilir (bkz. Şekil 12).

1-Üst kalıp tutucu

2-Alt kalıp tutucu

3-Kabartma kalıbı

4-Sayaç batırma kalıbı

5-Ayırma delme dışbükey kalıp

6-Kabartma içbükey kalıp

7-Ters tepen dışbükey kalıp

8-Ayırma delme içbükey kalıp

9-Kabartma baskı plakası

10-Ayırma delme baskı plakası

1. Kabartmanın ilk adımında malzeme kesilmez, sadece zımbalama alanındaki bir çukura bastırılır (bkz. Şekil 12b).

2. İkinci adımda, kabartılmış işlenmemiş parça, ilk adımın ters yönünden delme alanında hala kırılmamış duruma geri delinir (bkz. Şekil 12d).

3. Üçüncü adımda, zımbalama işlemi ilk adımla aynı yönde gerçekleştirilerek işlenmemiş parça tamamen ayrılır (bkz. Şekil 12f).

Kabartma ve ters zımbalama aşamalarındaki kalıp penetrasyonu esas olarak malzemenin kalınlığına ve performansına bağlıdır. İster kabartma ister ters zımbalama sırasında olsun, kalıp penetrasyonunun derinliği, zımbalama alanının henüz yırtılmadığı bir seviyeyle sınırlandırılmalıdır.

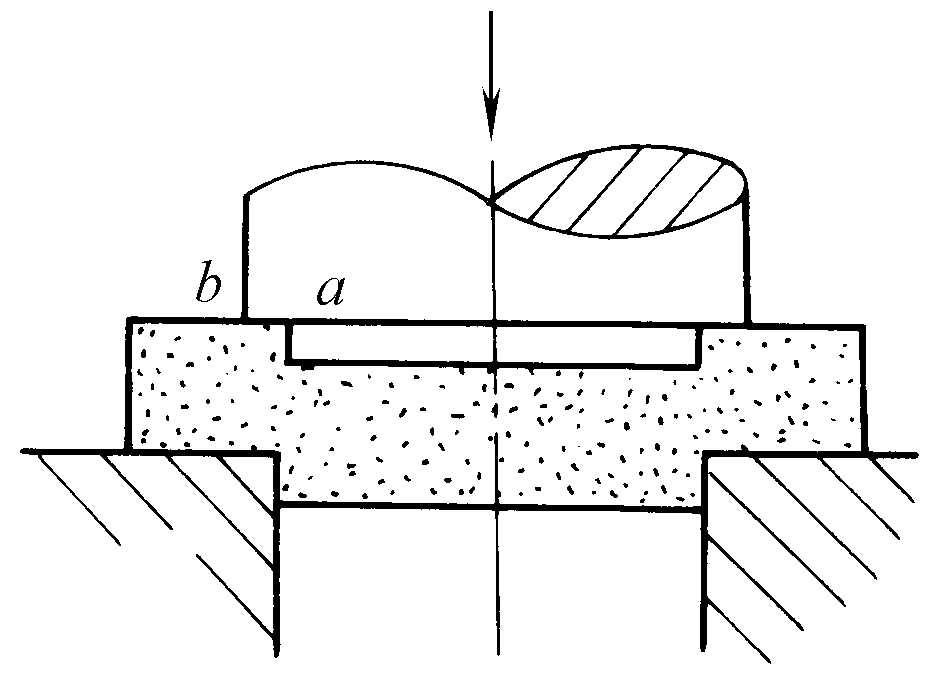

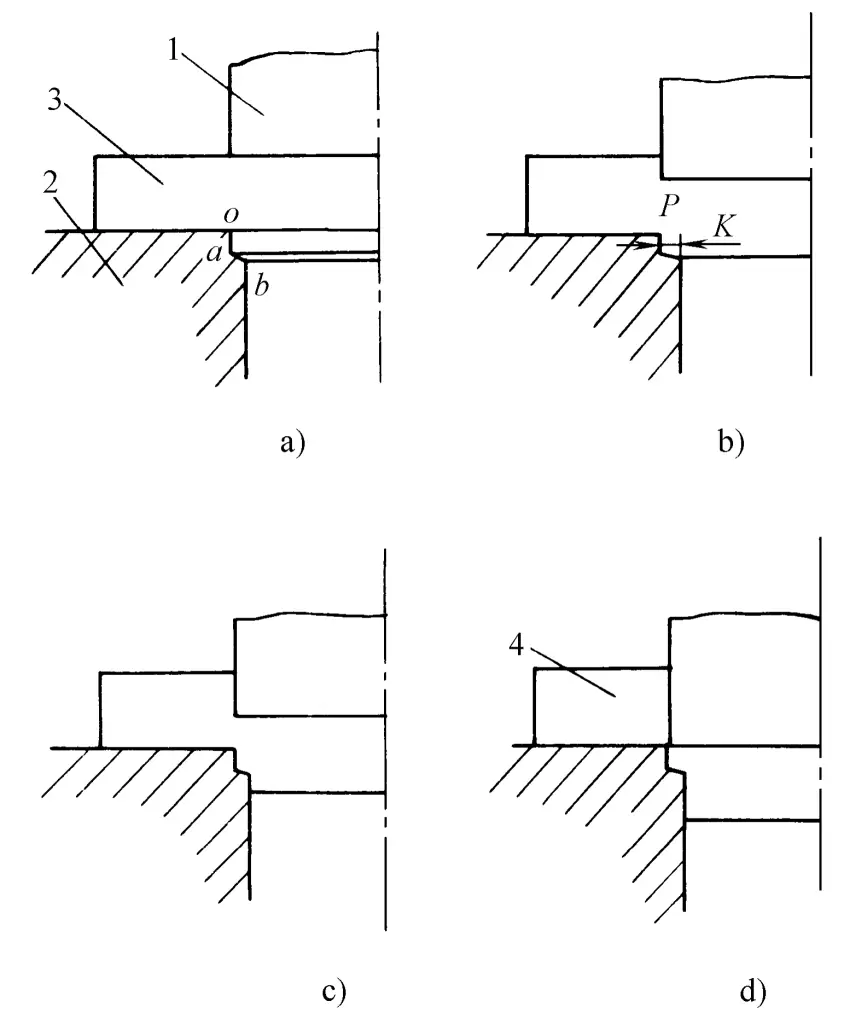

V. Senkron Kesme ve Sıkma Delme

Senkron kesme ve sıkma zımbalama yönteminin (yani adım tipi zımbalama) çalışma süreci Şekil 13'te gösterilmektedir. Zımba sac levhayı kestiğinde, zımbanın ab yüzeyi sac yüzeyine temas edene kadar malzeme kendi plastisitesine bağlı olarak kayma deformasyonuna uğrar (bkz. Şekil 13a, b). Bu noktada, sac levha kesme çatlakları oluşturmaz ve bu aşamanın süresi esas olarak malzemenin plastisitesine ve kalıp kenarının durumuna bağlıdır.

1-Punch

2-Die

3-Sac metal

4-İş parçası

Zımba bastırmaya devam ettikçe, zımbanın ab yüzeyi sac levhaya bastırır ve sıkıştırır ve sıkıştırılan malzeme, malzemenin plastisitesini artırmak, kesme çatlaklarının oluşumunu bastırmak ve plastik kesme deformasyonunun tüm metal levha boyunca devam etmesini sağlamak için P kesme bölgesinde yeterince büyük bir hidrostatik basınç oluşturur. kesme işlemi. Zımbanın uç yüzü kalıp deliğine girdiğinde, sac levhanın hassas bir şekilde ayrılması tamamlanmış olur (bkz. Şekil 13c, d).

Yukarıda bahsedilen kesme işleminde, malzemenin doğal plastisitesinden uygun şekilde yararlanılır ve ardından kesme çatlaklarının oluşumunu bastırmak için yeterince büyük bir hidrostatik basınç zamanında uygulanır.

Zımbanın ab yüzeyi kademeli olarak sıkıştıkça, hidrostatik basınç giderek daha büyük hale gelecek ve kesme işlemi sırasında sacın plastisitesindeki kademeli azalmayı telafi edecektir. Zımbanın çalışma kısmında, ao bölümünün ana işlevi hidrostatik basınçtaki ilk artışın zamanlamasını kontrol etmektir, ab yüzeyinin ana işlevi ise hidrostatik basıncın büyüklüğünü kontrol etmektir. Boyutlarını değiştirerek, çeşitli performans ve kalınlıktaki sac metallere uyum sağlayabilirler.

Aynı prensip kullanılarak, Şekil 14'te gösterildiği gibi hassas zımbalama da gerçekleştirilebilir. Bu sırada, zımbalama atığı kalıbın üstünden boşaltılmalıdır.

1-Punch

2-Die

3 Yapraklı malzeme

4-İş parçası

Bu yöntemin teknik anahtarı, körleme zımbasının (veya delme kalıbının) çalışma parçasının şeklini ve boyutunu makul bir şekilde belirlemek ve malzemenin farklı plastikliğine göre önerilen değerleri seçmektir.

- Ao bölümünün uzunluğu (0,15~0,35)t'dir;

- Ab yüzeyinin yatay genişliği K=(0.1~0.4)t;

- Ab yüzeyi ile yatay düzlem arasındaki açı 0°~20°'dir;

- Zımba (veya kalıp) ao bölümü ile kalıp (veya zımba) arasındaki tek taraflı boşluk 0,01~0,05 mm'dir;

- Körleme kalıbının (veya delme zımbasının) kenar yarıçapı 0,05~0,2 mm'dir.

Bu yöntem kullanılarak saf bakır, alüminyum alaşımı, pirinç, 08 çelik, 25 çelik (sıcak haddelenmiş çelik) ve çinko alaşımı üzerinde geleneksel bir preste bir kılavuz plaka kalıbı kullanılarak deneyler yapılmış ve hepsi tamamen pürüzsüz kesme yüzeyleri elde etmiştir. Ayrıca, hassas zımbalanması zor olan kurşunlu pirinç için bu yöntem, iş parçasının kesilen yüzeyinin neredeyse 0,9t'ye (t malzeme kalınlığıdır) ulaşmasını sağlar.