Sac parçaların bağlantı ve montaj işlemleri sırasında, genellikle iki veya daha fazla metal bileşeni delikler veya dişli delikler kullanarak bağlamak veya konumlandırma deliklerini vb. monte etmek gerekir. Bu amaçla, deliklerin veya dişlerin işlenmesini tamamlamak için sac metal parçalar üzerinde matkaplar ve kılavuzlar gibi aletler kullanılmalıdır. Delik işleme ve diş işleme, sac metal işlerinde temel işlemlerdir.

I. Delik İşleme için Ekipman ve Araçlar

1. Delik İşleme Ekipmanları

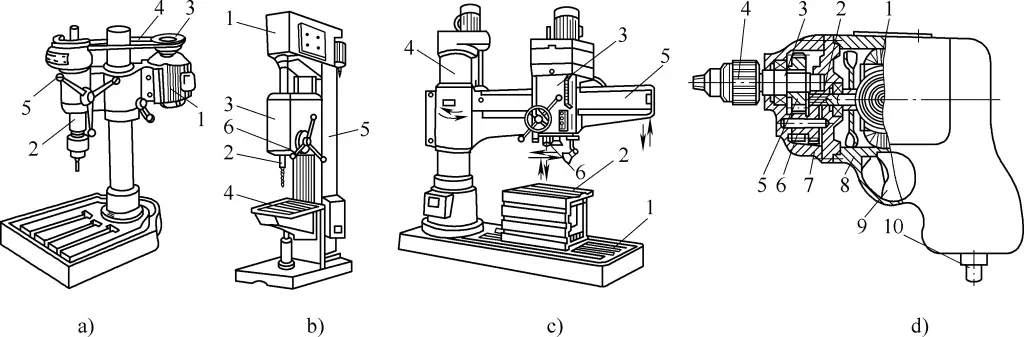

Yaygın olarak kullanılan delik işleme ekipmanı, Şekil 1'de gösterildiği gibi masaüstü delme makineleri, dikey delme makineleri, radyal delme makineleri ve elektrikli el matkaplarını içerir.

a) Masaüstü Delme Makinesi

b) Dikey Delme Makinesi

c) Radyal Delme Makinesi

d) Elektrikli El Matkabı

a) Şekilde:

1-Motor

2-Spindle

3-Kasnak

4-V-Kayış

5 Saplı

b) Şekilde:

1-Spindle Şanzıman

2-Spindle

3-Besleme Mekanizması

4-Çalışma Masası

5 Sütunlu

6 Kollu

c) Şekilde:

1-Baz

2-Çalışma Masası

3-Milli Kutu

4 Sütunlu

5-Radyal Kol

6-Spindle

d) Şekilde:

1-Motor

2-Pinyon

3-Milli

4-Drill Chuck

5-Büyük Dişli

6-Dişli

7-Ön Muhafaza

8-Arka Muhafaza

9-Anahtar

10-Elektrik Teli

(1) Masaüstü Delme Makinesi

Tezgah matkabı olarak adlandırılan tezgah delme makinesi, genellikle çapı 12 mm'nin altında olan delikler için kullanılan küçük bir delme makinesidir.

(2) Dikey delme makinesi

Dikey matkap olarak adlandırılan dikey delme makinesi, genellikle orta büyüklükteki iş parçaları üzerinde delik açmak için kullanılır. Maksimum delme çapları çeşitli özelliklerde 25 mm, 35 mm, 40 mm ve 50 mm'dir.

(3) Radyal delme makinesi

Radyal delme makinesinin iş mili hız aralığı ve ilerleme hızı nispeten büyüktür ve geniş bir uygulama yelpazesine sahiptir. Çeşitli delik türlerinin delinmesi, raybalanması ve yeniden delinmesi için kullanılabilir.

(4) Elektrikli el matkabı

Elektrikli el matkabı taşınabilir bir elektrikli alettir. Büyük iş parçalarını monte ederken, iş parçasının şekli veya işleme yeri bir delme makinesinin kullanımını kısıtlıyorsa, bir el elektrikli matkap kullanılabilir.

Elektrikli el matkaplarının voltajı tek fazlı (220V, 36V) veya üç fazlı (380V) olarak ikiye ayrılır. Tek fazlı voltaj kullanan matkaplar için özellikler 6mm, 10mm, 13mm, 19mm ve 23mm'dir. Üç fazlı voltaj matkapları için mevcut özellikler 13 mm'yi içerir.

19 mm, 23 mm, üç tip.

2. Delme aletleri

Matkap uçları, delme işlemi için kullanılan ana aletlerdir. Merkez matkaplar ve burgulu matkaplar dahil olmak üzere yaygın olarak kullanılan birçok türü vardır.

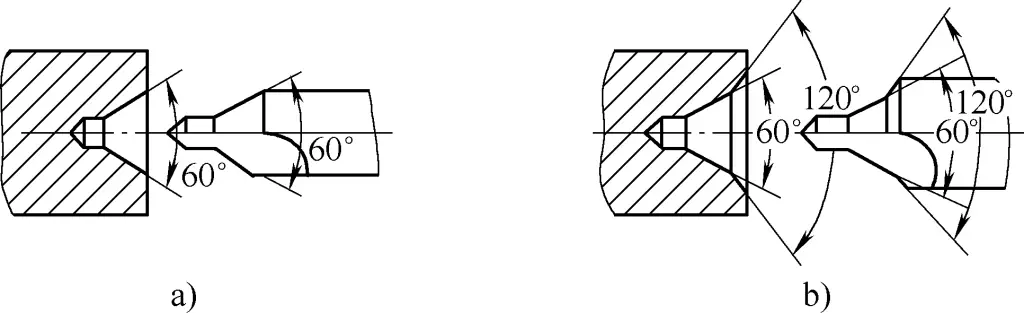

(1) Merkez matkap

Merkez matkaplar özellikle iş parçasının uç yüzeyinde merkez delikleri açmak için kullanılır, esas olarak iş parçasının uç yüzeyindeki merkez deliklerini kullanarak işleme için parçaları konumlandırmak veya bir burgulu matkap kullanmadan önce merkezleme yapmak için kullanılır. İki şekli vardır: Şekil 2'de gösterildiği gibi normal bir merkez matkabı ve 120° koruyucu koniye sahip çift konili bir merkez matkabı.

a) Düzenli merkez delikleri işlemek için merkez matkap

b) Çift koni merkez deliklerinin işlenmesi için merkez matkap

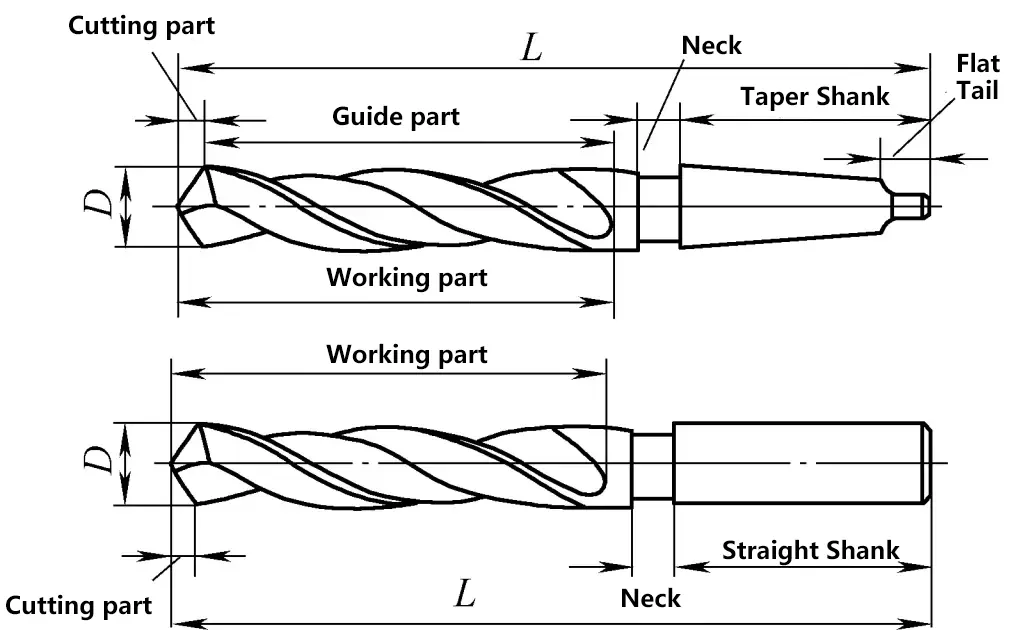

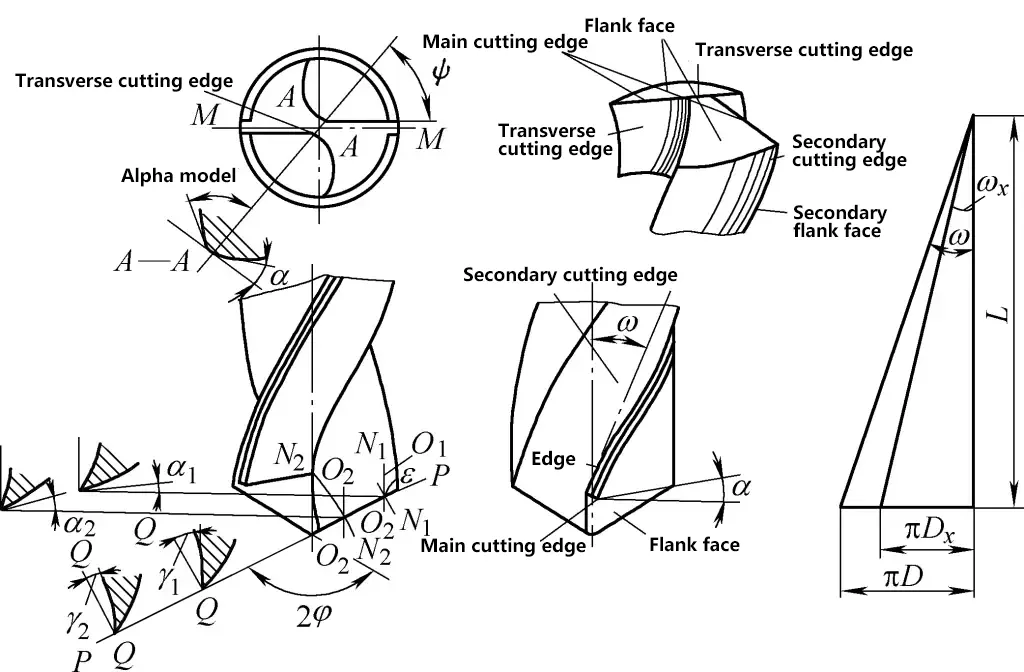

(2) Bükümlü matkap

Burgulu matkap, adını çalışma parçasının burguyu andıran şeklinden alır. Üretimde en yaygın kullanılan delme aracıdır ve φ0,1 ila φ80 mm arasında delik delme kapasitesine sahiptir. Şekil 3 bir burgulu matkabın yapısını göstermektedir. Standart bir burgulu matkap şaft, boyun ve çalışma parçasından oluşur. Çalışma parçası, matkap ucunun ana gövdesidir ve kesme parçası ile kılavuz parçadan oluşur.

Kesme kısmı ana kesme görevlerinden sorumludur ve iki ana kesme kenarı, iki ikincil kesme kenarı ve bir keski kenarı içerir. Spiral oluk, kenar ve arka kısımdan oluşan kılavuz parça, matkap ucunun kesme yönüne kılavuzluk eder.

Bükümlü matkaplar çoğunlukla yüksek hız çeliğinden (yüksek alaşımlı takım çeliği) yapılır. Çapı 8 mm'den büyük olan uzun matkap uçları bazen çalışma kısmı için yüksek hız çeliği ve şaft için 45 çelik kullanılarak kaynaklı bir biçimde yapılır.

Bir burgulu matkabın kesme parçasının geometrik açıları arasında helis açısı (ω), eğim açısı (γ), boşluk açısı (α), nokta açısı (2φ) ve keski kenarı açısı (ψ) bulunur. Bu geometrik parametreler Şekil 4'te gösterilmiştir.

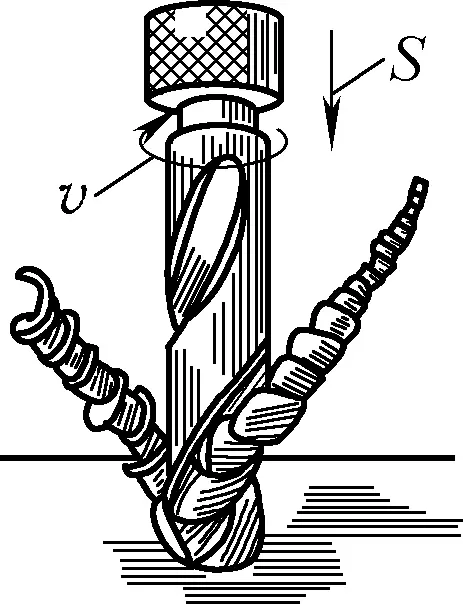

II. Sondaj teknikleri

Delme işlemini tamamlamak için delme ekipmanı ve delme uçları kullanılır. Delme sırasında iş parçası sabitlenir ve matkap ucu, ana hareket (v) olarak adlandırılan dönme hareketi için delme makinesinin miline monte edilir. Eş zamanlı olarak matkap ucu, Şekil 5'te gösterildiği gibi besleme hareketi (S) olarak bilinen eksenel yön boyunca hareket eder.

Delik delme, IT11 ila IT13 doğruluğu ve 50 ila 12,5μm yüzey pürüzlülüğü Ra ile delikler için kaba işleme olarak kabul edilir, bu da onu yalnızca düşük hassasiyet gereksinimleri olan delikler için uygun hale getirir. Daha yüksek hassasiyetli delikler için, genellikle IT9 ila IT7 doğruluk ve 3,2 ila 0,8μm yüzey pürüzlülüğü Ra elde eden raybalama kullanılabilir.

1. Delme adımları

Sondaj işlemleri genel olarak şu adımları izleyebilir:

1) Delme işleminden önce kazıma.

Delme işleminden önce, delik konumlarının çapraz merkez çizgileri konum ve boyut gereksinimlerine göre çizilmeli ve merkez zımba işaretleri yapılmalıdır. Zımba işaretleri küçük ve tam olarak yerleştirilmiş olmalı, delik çapı için dairesel çizgiler çizilmelidir.

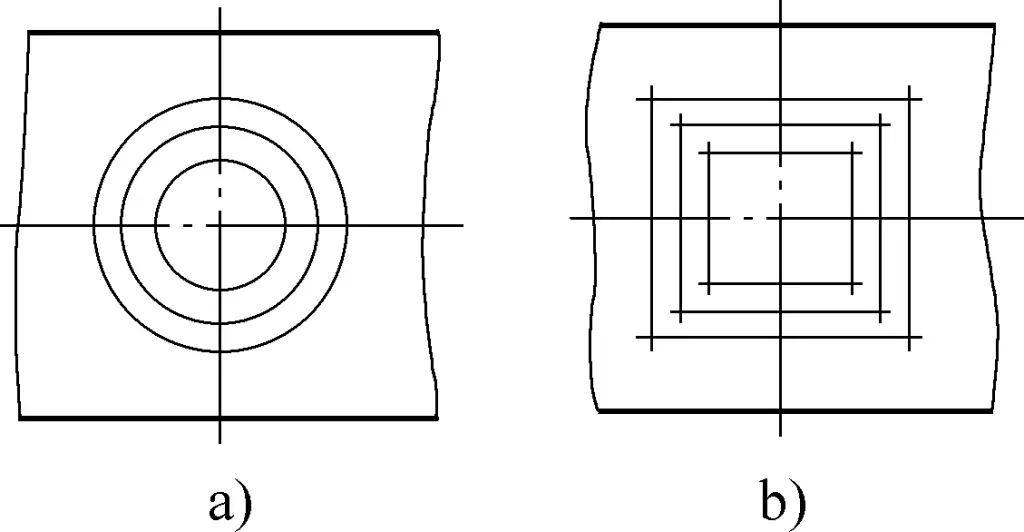

Daha büyük çaplı delikler için, Şekil 6'da gösterildiği gibi delik merkez hattına simetrik birkaç kontrol dairesi veya kutusu çizilebilir. Ardından, matkabı indirmeye ve merkezlemeye hazırlanmak için merkez zımba işaretlerini büyütün.

a) Denetim çemberleri

b) Muayene kutuları

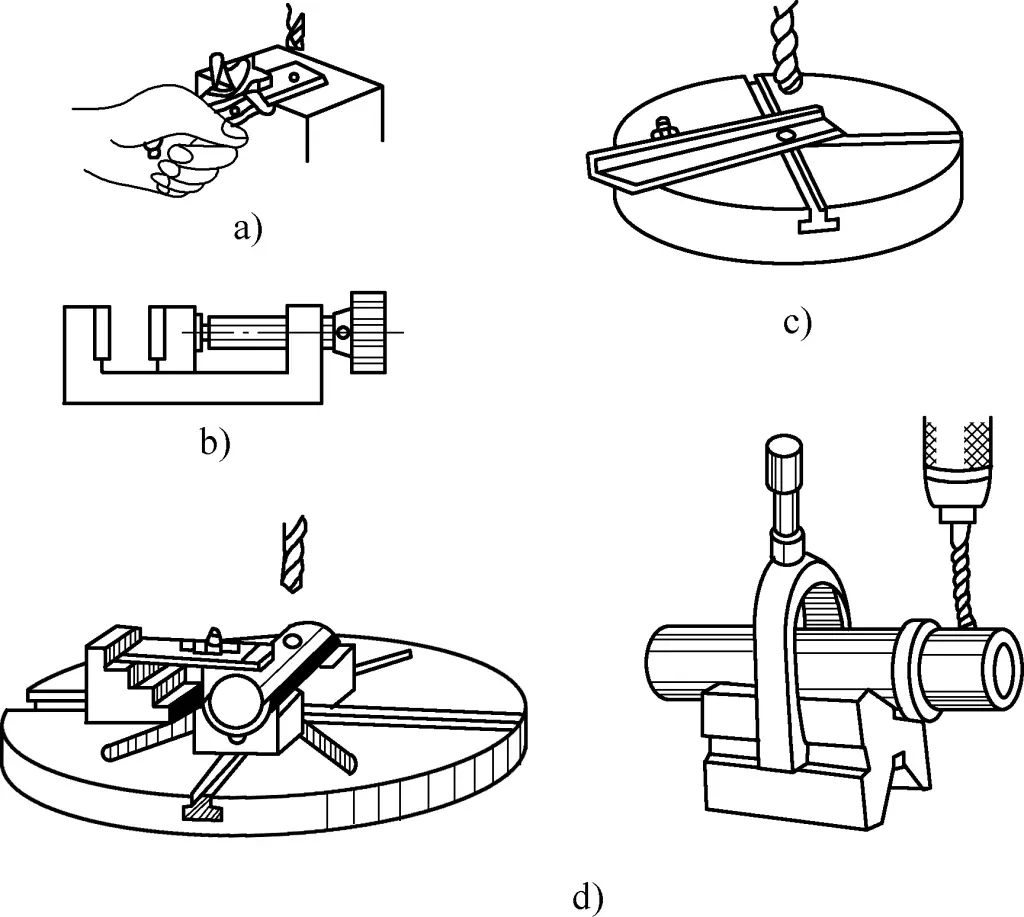

2) İş parçasının sıkıştırılması.

Delme işlemi sırasında iş parçasının güvenli bir şekilde sabitlenmesi çok önemlidir. Aksi takdirde, iş parçası matkap ucuyla birlikte dönebilir, muhtemelen iş parçasına ve delme makinesine zarar verebilir ve güvenlik tehlikesi oluşturabilir. İş parçasının boyutuna bağlı olarak Şekil 7'de gösterildiği gibi çeşitli bağlama yöntemleri kullanılabilir.

a) Tezgah mengenesi ile sıkıştırma

b) Küçük bir makine mengenesi ile sıkıştırma

c) Vidalarla dönmeyi önleme

d) Plaka cıvataları ile sıkıştırma

Tezgah üstü veya dikey delme makinelerinde bağlama için genellikle el mengeneleri, düz mengeneler ve tezgah mengeneleri kullanılabilir. Uzun iş parçalarını delmek için elle tutulabilir ve iş parçası vidalarla desteklenebilir (dönme önleyici). Silindirik parçalar bir V-blok üzerine sıkıştırılabilir. Daha büyük iş parçaları, plaka cıvataları ile doğrudan çalışma tezgahına kelepçelenebilir.

3) Matkap ucunun tutulması.

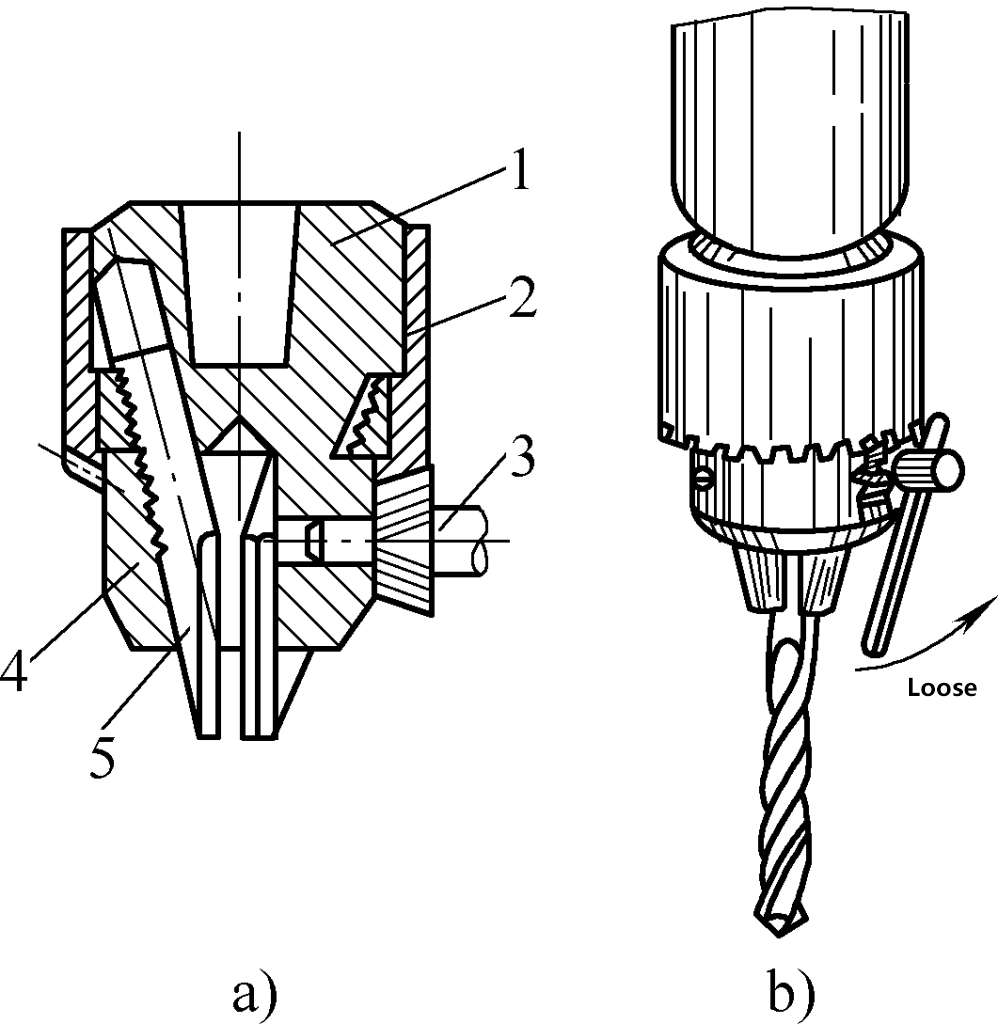

Matkap ucunun tutulması özel fikstürler kullanılarak yapılır. Şekil 8'de düz şaftlı bir matkap ucunun bir matkap aynası ile tutulması senaryosu gösterilmektedir.

a) Matkap aynası yapısı

b) Matkap aynası çalışma koşulları

1- Mandren gövdesi

2-Kovan kılıfı

3-Anahtar

4 Halkalı somun

5-Çene

Matkap ucunu tutarken, önce sapı matkap aynasının üç çenesine 5 yerleştirin ve sıkıştırma uzunluğu 15 mm'den az olmamalıdır. Ardından, mandren kovanını 2 döndürmek için matkap mandreninin özel anahtarını 3 kullanın, böylece halka somun 4 üç çeneyi eğimli yüzey boyunca hareket ettirerek çenelerin aynı anda açılmasını veya kapanmasını sağlar ve böylece matkap ucunu gevşetme veya sıkma amacına ulaşır.

4) Delme öncesi inceleme.

Delmeden önce, işleme çizimini doğrulayın, delme konumunun ve matkap ucu boyutunun doğruluğunu, iş parçası tutma sıkılığını vb. kontrol edin ve matkap pres hızını buna göre ayarlayın.

5) Sondaj.

Delme öncesi inceleme nitelikli olduktan sonra delme işlemi gerçekleştirilebilir ve güvenli çalışma sağlanır.

6) Delme işleminden sonra temizlik.

Bir delik işlendikten sonra, sonraki iş parçalarına veya başka bir konumun delik işlemesine hazırlanmak için çalışma yüzeyini derhal temizleyin. Tüm iş parçaları delindikten sonra matkap presini derhal temizleyin ve matkap ucunu uygun şekilde sökün ve saklayın.

2. Sondaj operasyonunun kilit noktaları

Sondaj işlemlerinin ana noktaları aşağıdaki hususları içerir:

1) Sondaj yöntemleri.

Genel iş parçaları için, delme sırasında aşağıdaki yöntemler kullanılabilir:

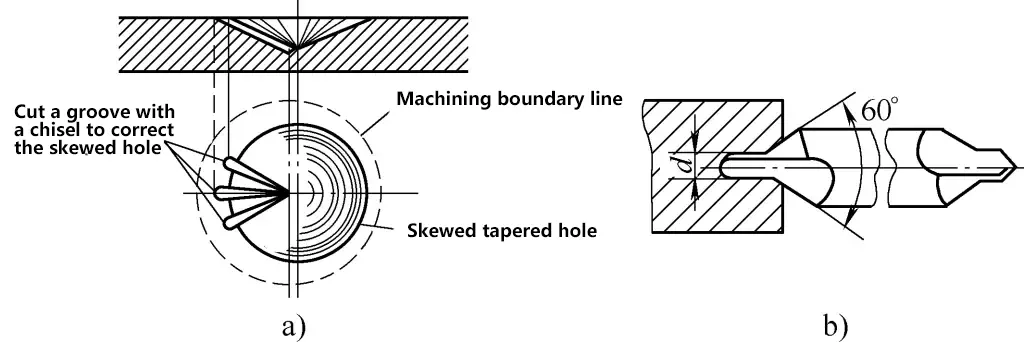

Önce merkez zımba girintisini hedefleyin ve sığ bir konik çukur açın. Delinen konik çukur delme çizgisi dairesiyle eş merkezli değilse, düzeltmek için iş parçası veya matkap presi mili hareket ettirilebilir. Sapma büyük olduğunda, yeniden delmek için bir merkez zımba kullanın veya Şekil 9'da gösterildiği gibi düzeltme için birkaç yuva kesmek için bir keski kullanın.

a) Keski yuvaları aracılığıyla delik sapmasının düzeltilmesi

b) Büyük deliklerde delik merkezlemeyi yönlendirmek için merkez matkabı kullanma

Daha büyük delikler açarken, büyük çaplı matkap uçlarının uzun keski kenarı merkezlemeyi zorlaştırdığından, Şekil 9b'de gösterildiği gibi önce bir merkez matkapla daha büyük bir konik çukur açmak veya konik bir çukur açmak için küçük bir uç açısına (2φ=90°~100°) sahip kısa burgulu bir matkap kullanmak en iyisidir. Test matkabı eşmerkezlilik gereksinimlerini karşıladıktan sonra, yeniden delme işleminden önce iş parçası veya matkap presi mili yeniden sabitlenmelidir.

Delikleri delerken, manuel besleme kullanın ve matkap kırılana kadar yavaşça ilerleyin. İnce iş parçalarında ekstra özen gösterilmelidir.

Kör delikleri delerken, matkap ucu uzunluğu ve gerçek ölçüm ile derinlik doğruluğunu kontrol edin. İşlenmemiş yüzeylerde veya daha sert malzemelerde manuel besleme ile başlayın.

Çapı 30 mm'den büyük olan delikleri iki adımda delin. Önce delik çapının 0,5~0,7 katı olan bir matkap ucu kullanın, ardından gerekli çapa genişletin.

Çapı 4 mm'den az olan küçük delikleri delerken, yalnızca manuel besleme kullanın, başlangıçta matkap ucunun kaymasını önlemeye dikkat edin ve bükülmeyi ve kırılmayı önlemek için çok fazla basınç uygulamaktan kaçının. Talaşları temizlemek için matkap ucunu ara sıra kaldırın.

Derin delikler açarken (delik derinliğinin çapa oranı 3'ten büyük), küçük bir ilerleme hızı kullanın ve talaşları temizlemek için matkap ucunu düzenli olarak kaldırarak talaş tıkanmasını ve matkap ucunun kırılmasını veya iç delik yüzeyinin hasar görmesini önleyin.

2) Seçim kesme sıvısı.

Delme sırasında matkap ucu ile iş parçası arasındaki sürtünme ve talaş deformasyonu nedeniyle yüksek ısı oluşur, bu da matkap ucunun ana kesme kenarının tavlanmasına ve kesme kapasitesini kaybetmesine yol açarak matkap ucunu hızla köreltir. Matkap ucunun çalışma sıcaklığını düşürmek, hizmet ömrünü uzatmak, sondaj verimliliğini artırmak ve sondaj kalitesini sağlamak için sondaj sırasında yeterli kesme sıvısı enjekte edilmelidir.

Delme genellikle kaba işleme süreçlerine aittir ve birincil amacı soğutma için kesme sıvısı kullanmaktır. Delme işleminde kullanılan yaygın kesme sıvıları Tablo 1'de listelenmiştir.

Tablo 1 Sondaj için Yaygın Kesme Sıvıları

| İş parçası malzemesi | Kesme sıvısı |

| Yapısal çelik | Emülsiyon, motor yağı |

| Takım çeliği | Emülsiyon, motor yağı |

| Paslanmaz çelik, ısıya dayanıklı çelik | Keten tohumu yağı sulu çözeltisi, sülfürlenmiş kesme yağı |

| Saf bakır | Emülsiyon, bitkisel yağ |

| Alüminyum alaşım | Emülsiyon, gazyağı |

| Soğutulmuş dökme demir | Gazyağı |

| Dökme demir, pirinç, bronz, magnezyum alaşımı | Kullanılmadı |

| Sert kauçuk, yapıştırıcı | Kullanılmadı |

| Pleksiglas | Emülsiyon, gazyağı |

3) Kesme parametrelerinin seçimi.

Delme sırasındaki kesme parametreleri aşağıdakileri ifade eder kesme hızı, ilerleme hızı ve delme sırasında kesme derinliği. Kesme hızı (v), matkap çapındaki bir noktadaki doğrusal hızdır (m/dak). İlerleme hızı (f), matkabın devir başına aşağı doğru hareket ettiği mesafeyi (mm/r) ifade eder. Delme sırasında kesme derinliği (ap) matkap yarıçapına (mm) eşittir, yani ap=D/2.

Delme sırasında yalnızca kesme hızı (v) ve ilerleme hızının (f) seçilmesi gerekir. Bu iki parametre çoğunlukla deneyime dayalı olarak seçilir.

Genel olarak, küçük çaplı bir matkapla delik delerken hız daha yüksek ve ilerleme hızı daha küçük olmalıdır. Büyük çaplı bir matkapla büyük delikler açarken, hız daha yavaş olmalı ve ilerleme hızı nispeten daha büyük olabilir. Sert malzemeleri delerken, hız daha yavaş ve ilerleme hızı daha küçük olmalıdır. Yumuşak malzemeleri delerken, hız daha hızlı ve ilerleme hızı daha büyük olabilir.

3. Sondaj yöntemleri

Farklı sac metal bileşenlerde delik açarken, buna göre farklı delme yöntemlerinin benimsenmesi gerekir.

1) Silindirik iş parçalarında delik delme.

Mil veya kovan gibi parçalarda silindirin merkezinden eksene dik bir delik açmak için delme işleminden önce matkap pres milini kelepçelemek üzere bir merkezleme aleti (tipik olarak V-blok) kullanın. Matkap presi mil merkezini V-blok merkezi ile hizalayın ve V-blok konumunu bir kelepçe ile sabitleyin. Silindirik iş parçasını yatay olarak V bloğuna yerleştirin, düz bir konuma ayarlayın, matkap ucunu delme merkezi ile hizalayın ve test delme ve delik delme işleminden önce iş parçasını sıkıca sabitleyin.

Hizalama işi dikkatli bir şekilde yapılırsa, delik merkezi ile iş parçası merkez hattı arasındaki simetri 0,1 mm içinde kontrol edilebilir.

2) Eğimli deliklerin delinmesi.

Eğimli delikleri delmek için üç senaryo vardır: eğimli bir yüzeyde delik delme, düz bir yüzeyde eğimli delik delme ve kavisli bir yüzeyde delik delme. Hepsinin ortak bir özelliği vardır: delik merkezi delme uç yüzeyine dik değildir.

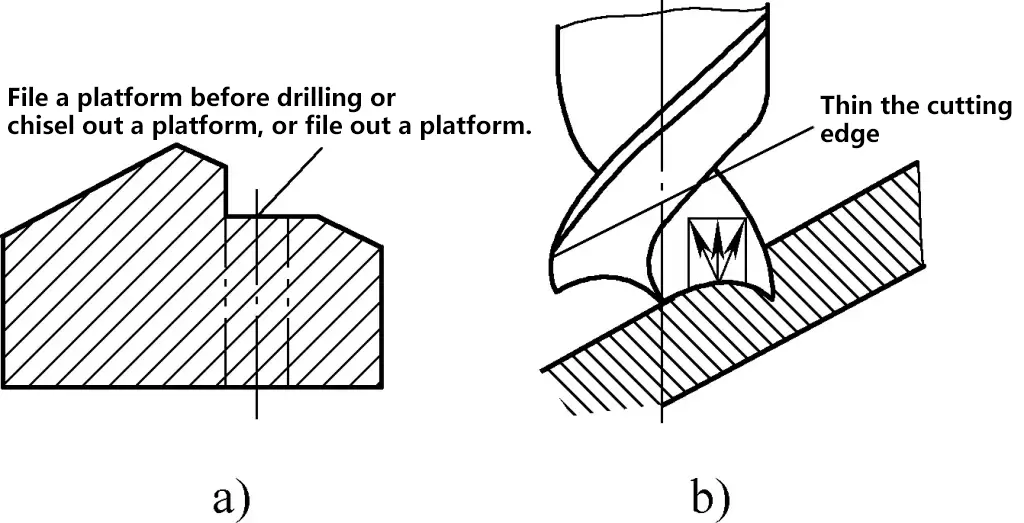

Delme sırasında, delme giriş noktasında bir platformu yontun veya eğeleyin veya bir parmak freze ile bir platformu frezeleyin (bkz. Şekil 10a). İlk olarak, sığ bir delik veya girinti açmak için küçük çaplı bir matkap veya merkez matkap kullanın. Düzgün bir şekilde yerleştirdikten sonra deliği açın. Eğimli delikler açmak için üç eşit yükseklikte sivri uçlu matkap da kullanılabilir (bkz. Şekil 10b).

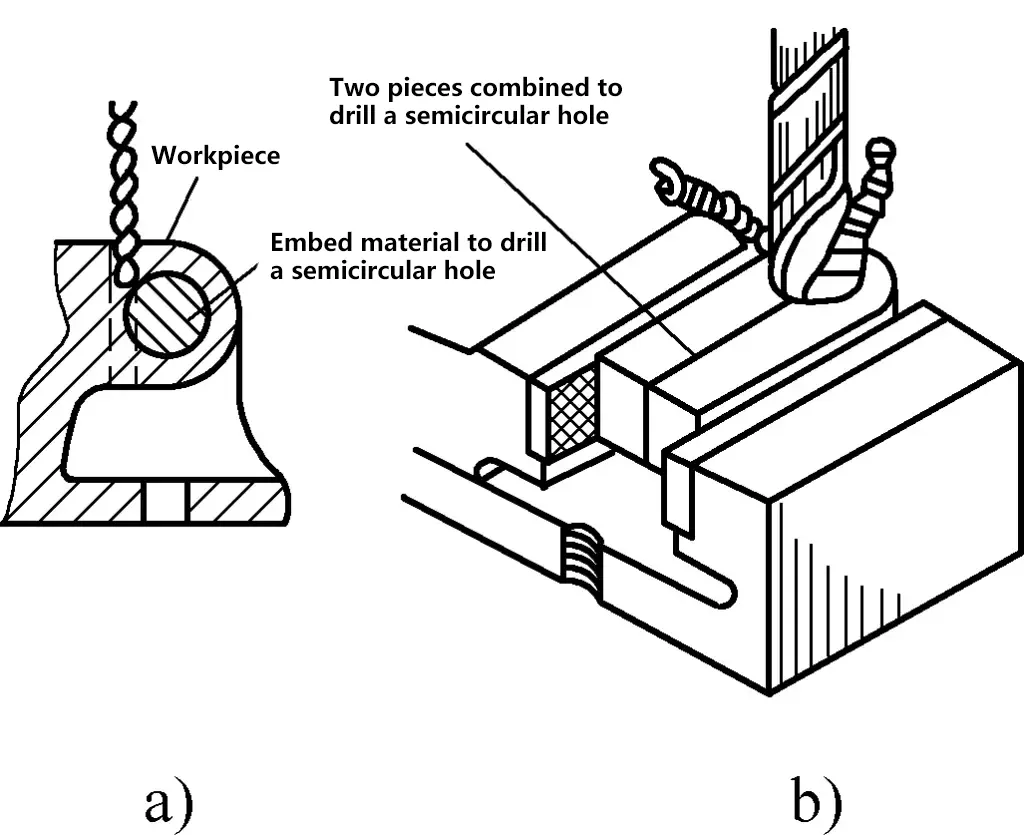

3) Yarı dairesel deliklerin delinmesi.

Yarı dairesel delikler açarken matkap ucunun bir tarafı destek kuvvetiyle karşılaştığında diğer tarafa doğru saparak ucun bükülmesine veya kırılmasına neden olur ve bu da dik olmayan deliklere yol açar. Bunun olmasını önlemek için, iş parçasının kenarındaki yarı dairesel deliklerde, delme işlemi için iki özdeş iş parçasını birleştirin. Dış yarı dairesel delikler için, Şekil 11'de gösterildiği gibi doldurmak ve ardından delmek için aynı malzemeyi kullanın.

a) Ekleme malzemesi

b) İki parçayı birleştirin

Ayrık hat vida delikleri açarken ve dikişin her iki tarafındaki malzemeler farklı sertliğe sahipse, sert bir matkap ucu (tercihen kısa) kullanın. Merkez zımba işareti daha sert malzeme tarafına doğru hafifçe eğimli olmalıdır. Uç belirli bir derinliğe kadar delindiğinde ve daha yumuşak taraftaki temas noktasına doğru eğildiğinde, delmeye devam etmek için ucu temas noktasıyla hizalayın.

4) Tandem deliklerin delinmesi.

Yaygın tandem delik tipleri Şekil 12'de gösterilmektedir. İki delik arasındaki derinlik veya mesafe nedeniyle matkap ucu delme sırasında uzar, titreşime, merkezleme zorluğuna ve bükülme eğilimine neden olarak zayıf eşmerkezliliğe sahip eğik deliklere yol açar.

Delme için aşağıdaki yöntemler kullanılabilir: Şekil 12a'da gösterilen tandem delikler için, önce büyük deliğin derinliğine kadar küçük bir delik açmak için kısa bir matkap ucu kullanın, ardından küçük deliği delmeyi bitirmek için uzun küçük bir matkap ucuna geçin, ardından büyük deliği delin ve büyük delik alt düzlemini havşa açın.

Şekil 12b'de gösterilen tandem delikler için önce üst deliği delin, ardından sıkıca uydurma Alt deliğin işaretini delmek için üst deliğe yerleştirilecek büyük bir zımba. Matkap ucunu zımba işaretine ortalayarak yavaşça sığ bir girinti açın, doğruluğu onaylayın ve ardından yüksek hızda delin.

Şekil 12c'de gösterilen tandem delikler için, seri üretim amacıyla, dış çapı üst deliğe gevşek bir şekilde uyan uzun bir matkap çubuğu yapılabilir. Önce üstteki büyük deliği delin, ardından küçük bir uçla donatılmış uzun matkap çubuğuna geçin. Alttaki küçük deliği delmek için üstteki deliği kılavuz olarak kullanın. Alternatif olarak, Şekil 12b'de gösterilen tandem delikler için yöntemi kullanın.

4. Matkap ucu taşlama

Matkap uçlarının taşlanmasının amacı, körelmiş veya hasar görmüş kesici kenarı yeniden keskinleştirmek veya onarmak ya da matkap ucunu belirli malzeme ihtiyaçlarına uyacak şekilde yeniden şekillendirerek iyi bir delme performansı sağlamaktır.

Matkap ucu taşlama işleminin doğruluğu delme kalitesini, verimliliği ve matkap ucu ömrünü doğrudan etkiler. Matkap uçlarının manuel olarak taşlanması bir tezgah taşlama makinesinde yapılır. Yaygın olarak kullanılan kum 46-80'dir. Taşlama çarkının dönüşü sırasında salgı sıkı bir şekilde kontrol edilmelidir. Taşlama yöntemleri temel olarak şunları içerir:

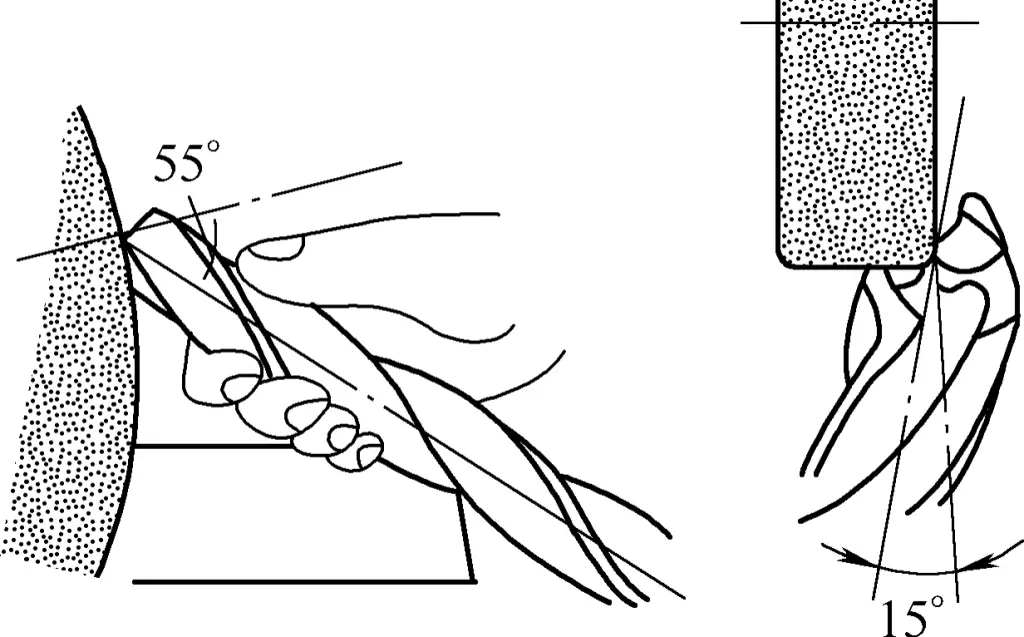

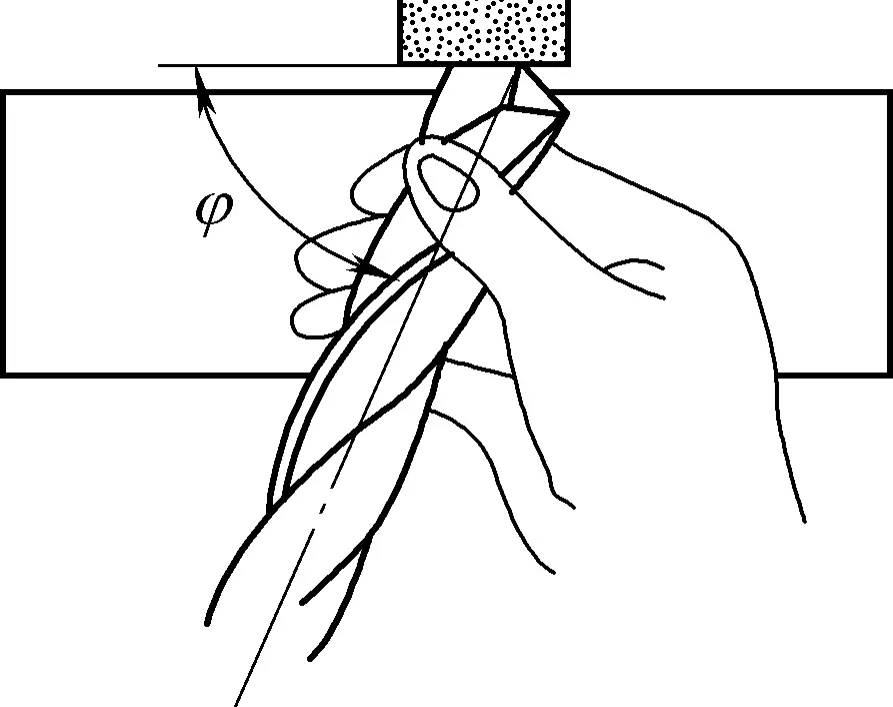

(1) Ana kesme kenarının taşlanması

Taşlama sırasında, sağ elinizi (veya sol elinizi) matkap ucunun kafasını konumlandırma pivotu olarak tutmak için (veya taşlama braketine dayamak için) ve diğer elinizi matkap gövdesini tutmak için kullanın. Matkap ucu eksenini ve öğütücü silindirik yüzeyini φ açısıyla hizalayın ve 8°~15° aşağı doğru eğin, ana kesme kenarının yatay olduğundan ve öğütücü merkez çizgisinin üzerindeki çevreye hafifçe temas ettiğinden emin olun.

Matkap kafasını tutan el ile taşlama makinesine doğru baskı uygulayın ve matkap ucunun kendi ekseni etrafındaki dönüş konumunu sabitleyin. Şaftı tutan el, yukarı ve aşağı salınım yaparken matkap ucunu kendi ekseni etrafında saat yönünde döndürür. Matkap ucunun kendi ekseni etrafında döndürülmesi, tüm yan yüzün taşlanmasını sağlarken, yukarı ve aşağı hareket gerekli boşluk açısını taşlar.

El hareketleri iyi koordine edilmelidir. Boşluk açısı matkap ucunun çeşitli yarıçaplarında farklılık gösterdiğinden, salınım açısı boşluk açısına göre değişir. Bu işlemi birkaç kez tekrarlayın. Bir ana kesme kenarını taşladıktan sonra, diğer ana kesme kenarını taşlamak için 180° döndürün. Bu, Şekil 13'te gösterildiği gibi keski açısını, boşluk açısını ve ağ inceltme açısını şekillendirir.

Matkap ucu nokta açısı 2φ'nin spesifik değeri, Tablo 2'de gösterildiği gibi farklı delme malzemelerine göre seçilebilir.

Tablo 2 Matkap Ucu Uç Açısı Seçimi [Birim: (°)]

| İşlenecek malzeme | Uç Açısı (2φ) |

| Çelik ve Dökme Demir (Orta Sertlikte) | 116~118 |

| Manganez Çelik | 136~150 |

| Sert Alüminyum Alaşım | 90~100 |

| Çelik Dövmeler | 125 |

| Pirinç ve Bronz | 130~140 |

| Plastik Ürünler | 80~90 |

Ana kesici kenarları biledikten sonra, uç açısının 2φ matkabın eksenini ikiye bölüp bölmediğini, her iki ana kesici kenarın simetrik ve eşit uzunlukta olup olmadığını ve her birinin düz bir çizgi olup olmadığını kontrol edin. Ayrıca, ana kesici kenarların dış kenarındaki arka açının gerekli değere uyup uymadığını ve keski kenarı açısının doğru olup olmadığını kontrol edin.

(2) Keski Kenarının Keskinleştirilmesi

Keski kenarını keskinleştirirken, matkabın ve taşlama taşının göreceli konumları Şekil 14'te gösterildiği gibidir. Bileme sırasında, önce kenarın arka kısmının taşlama taşına temas etmesini sağlayın, ardından keski kenarını kısaltmak için taşlama noktası kademeli olarak matkabın merkezine doğru hareket edecek şekilde matkabı döndürün. Keski kenarını keskinleştirmek için kullanılan taşlama çarkının kenarı küçük bir kavise sahip olmalıdır ve taşlama çarkının çapı da tercihen daha küçük olmalıdır.