I. Sondaj Süreci Hakkında Temel Bilgi

1. Sondaj Prensipleri ve Uygulamaları

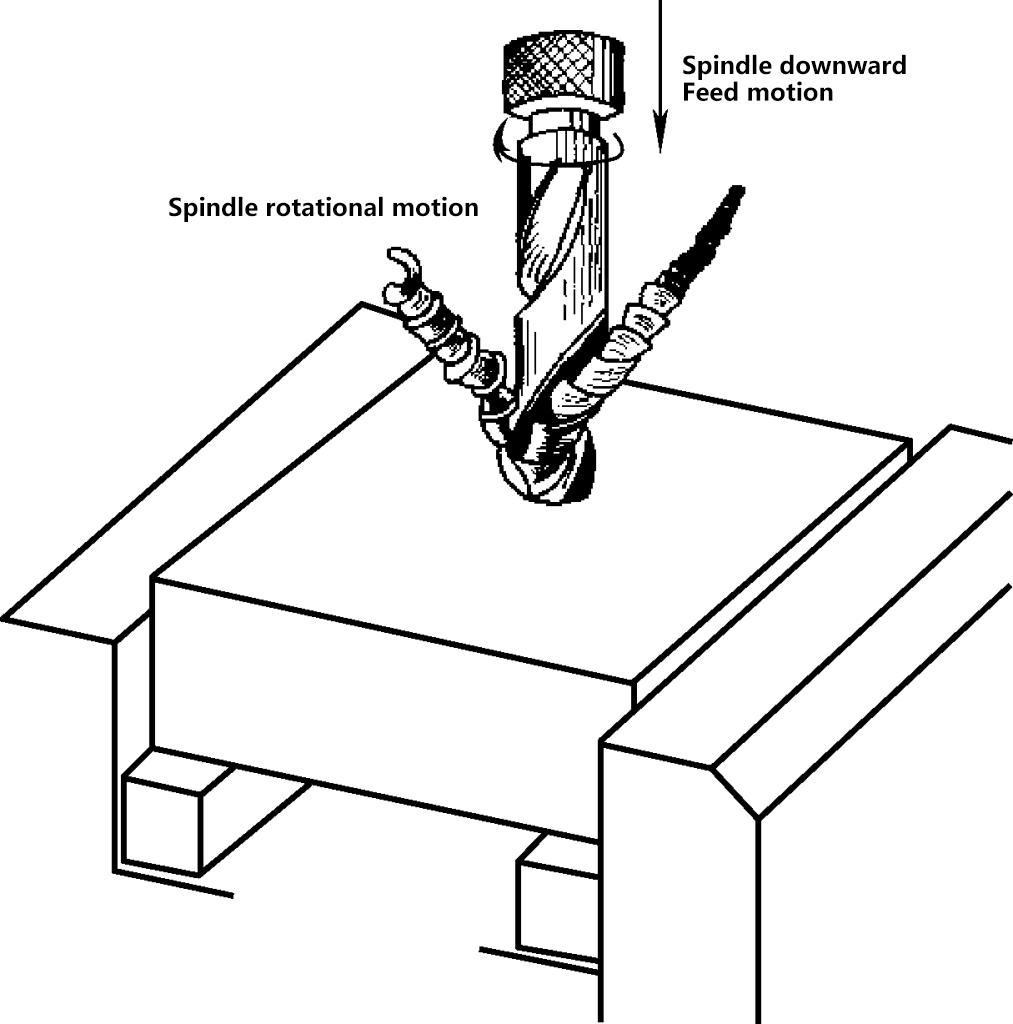

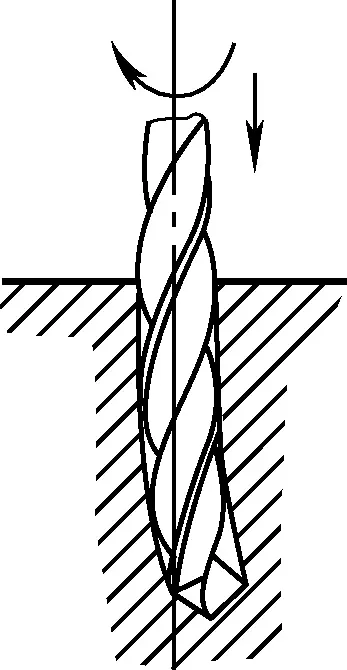

Bir iş parçasının katı kısmında bir delik oluşturmak için matkap ucu kullanma işlemine Şekil 1'de gösterildiği gibi delme denir. Delme sırasında iş parçası sabittir ve matkap mili, takımı eksenel olarak aşağı doğru hareket ettirirken (ilerleme hareketi) takımı döndürür (ana hareket). Bu nedenle, delme hareketi ana hareket ve ilerleme hareketinin bir kombinasyonudur.

Bir matkap ucuyla delik açarken, matkap ucu yapısının ve delme koşullarının etkisi nedeniyle, işleme doğruluğu yüksek değildir, bu nedenle delme, delikler için yalnızca kaba bir işleme yöntemidir. Deliklerin ince işlenmesi genellikle raybalama ile tamamlanır.

2. Standart Bükümlü Matkap Uçlarının Yapısı

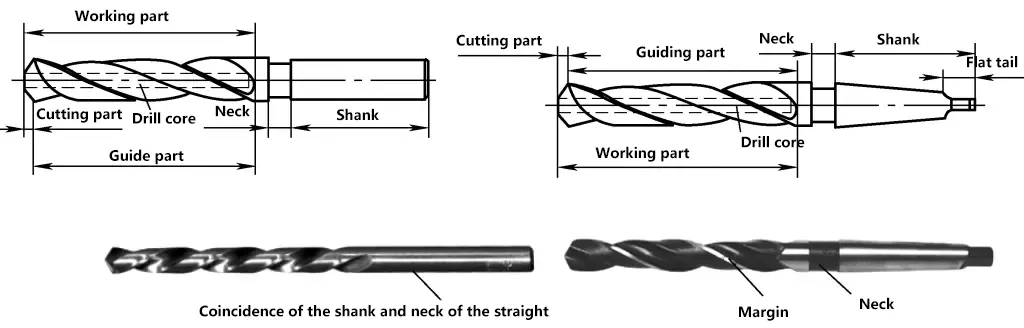

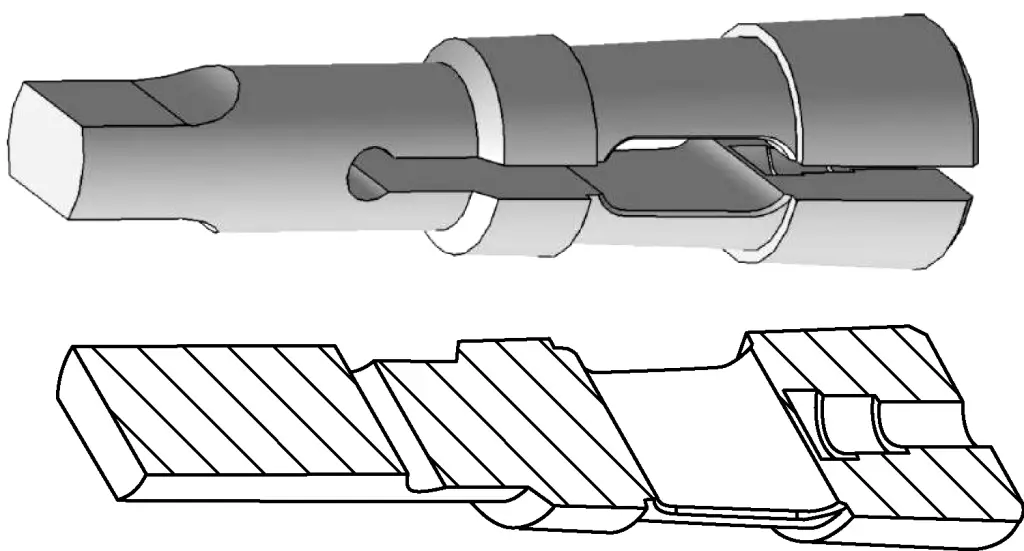

Metal bileşenlerde delik açarken, burgulu matkap uçları ana kesme aletlerinden biridir. Yapıları ve her bir parçanın adı Şekil 2 ve 3'te gösterilmiştir. Matkap ucunun her bir bileşeninin işlevleri Tablo 1'de gösterilmiştir.

Tablo 1 Matkap Ucu Bileşenlerinin İşlevleri

| Matkap Ucu Parça İsimleri | Fonksiyon | Açıklama | |||

| Şaft | Düz şaft (silindirik şaft) | Matkap ucunu tutmak, sıkıştırmayı kolaylaştırmak, merkezlemek ve tork gücünü iletmek için kullanılır | D≤13mm çaplı matkap uçları düz şaftlar kullanır | ||

| Mors konik şaft | D>13mm çaplı matkap uçlarında Mors konik şaftlar kullanılır | ||||

| Boyun | Matkap ucu taşlama sırasında çarkın geri çekilmesi ve ticari markaların ve teknik özellik numaralarının kazınması için kullanılır | Çalışma parçası ile şaft arasındaki bağlantı parçası, genellikle düz şaftlı matkap uçlarının boyun ve şaftı üst üste gelir | |||

| Çalışma bölümü | Kılavuz parça (kesme parçasının yedek taşlama parçası) | Matkap karotu | Matkap ucunun yeterli mukavemet ve sertliğe sahip olmasını sağlar | Matkap ucu çapı ne kadar küçükse, çekirdek çapı o kadar büyük olur | |

| Flüt | Keskin kenarı oluşturur | ||||

| Spiral oluk | Kesme kenarlarını şekillendirin, delme talaşlarını çıkarın ve kesme akışkan | ||||

| Marj | Delme yönünün düzlüğünü korur, sürtünmeyi azaltır ve delik duvarını parlatır | Çap, kesme kısmından boyuna doğru kademeli olarak azalır, genellikle bu koniklik miktarı (0,05 0,1 mm)/100 mm | |||

| Kesme parçası (altı yüz ve beş kenar) | Tırmık yüzü | Talaşlar bu yüzey boyunca akar | Bükümlü matkabın kanalının iç yüzeyine eğim yüzeyi denir | ||

| Yan yüz | Kesme parçasının mukavemetini ve kesme yüzeyi ile arasındaki sürtünmeyi etkiler | Kesme parçasının üst kısmındaki iki kavisli yüzeye birincil yan yüzeyler denir | |||

| Birincil kesme kenarı | Ana kesme işlemini gerçekleştirir | Tırmık yüzü ile yan yüzün kesişme çizgisi | |||

| Keski kenarı | Delme sırasında matkabı başlangıçta ortalarken, eksenel kuvveti önemli ölçüde artırır ve enerji tüketir | İki ana yan yüzün kesişme çizgisine keski kenarı denir | |||

| İkincil yan yüz | Kenar boşluğunun ekli yüzeyi | Kılavuz parça üzerinde işlenmiş yüzeye (delik duvarı) bakan iki spiral dış yüzey, ikincil yan yüzeylerdir | |||

| İkincil kesme kenarı | Delik duvarını parlatmaya yarar | Kenar ve tırmık yüzeyinin kesişme çizgisi (spiral çizgi), kenar kenarı olarak da bilinen ikincil kesme kenarıdır | |||

3. Standart burgulu matkapların kesme açıları ve kesme performansı üzerindeki etkileri

(1) Standart burgulu matkapların kesme açıları

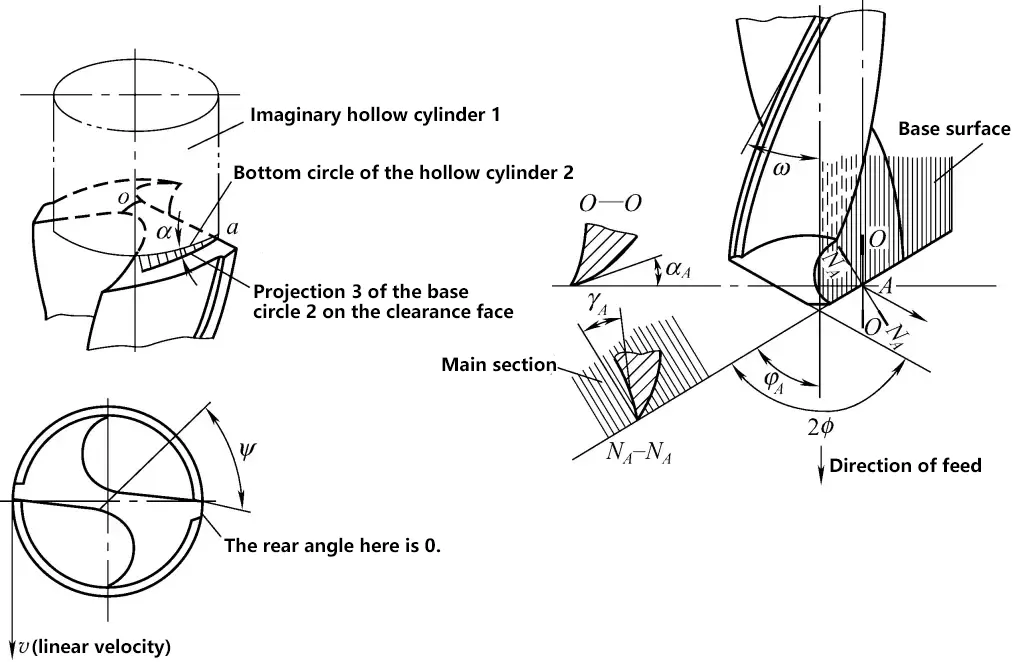

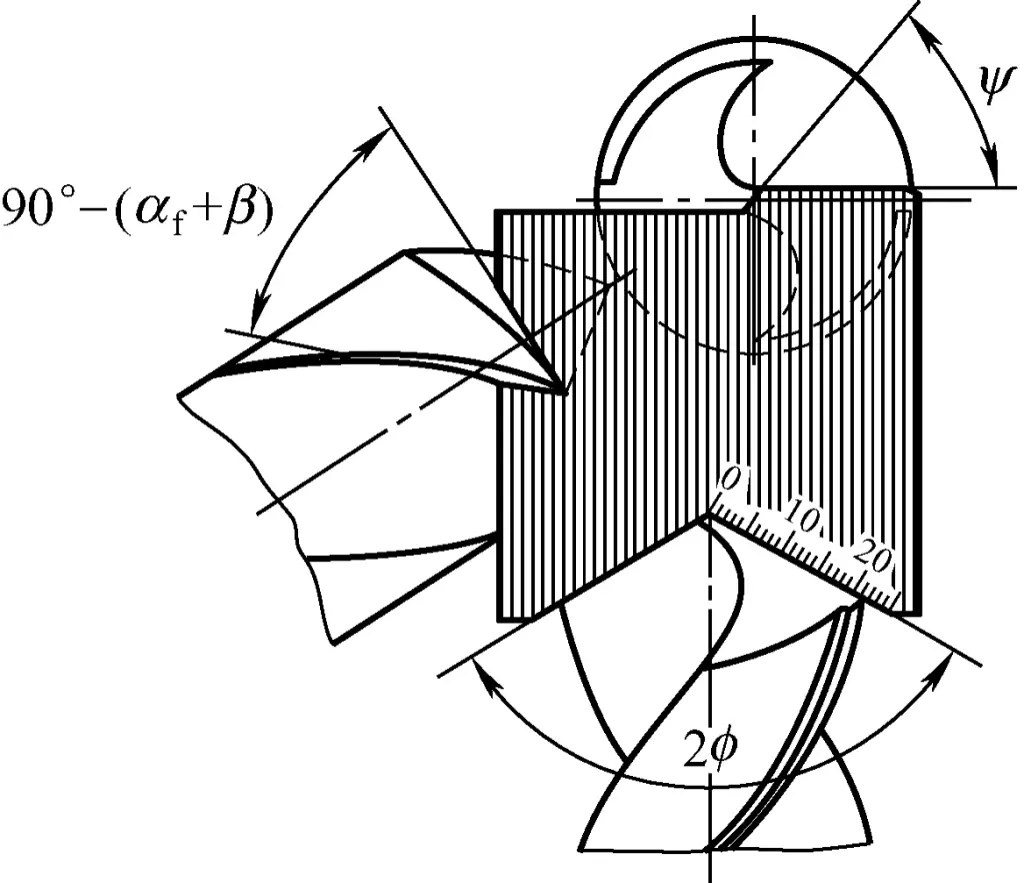

Şekil 4'te gösterildiği gibi, standart burgulu matkapların kesme açıları temel olarak nokta açısı, eğim açısı, kabartma açısı ve keski kenarı açısını içerir.

1) Nokta açısı 2ϕ

Matkabın nokta açısı, iki ana kesici kenarın kendilerine paralel bir düzlem üzerindeki izdüşümleri arasındaki açıdır. Standart burgulu matkap 2ϕ = 118° ± 2°'lik bir nokta açısına sahiptir. Nokta açısı 2ϕ ≤ 118° olduğunda, iki kesici kenar dışbükey bir çizgi şekli oluşturur; 2ϕ > 118° olduğunda, iki birincil kesici kenar içbükey bir çizgi şekli oluşturur.

Nokta açısı ne kadar küçük olursa, delmenin eksenel kuvveti o kadar küçük olur, bu da ısı dağılımı için faydalıdır ve matkap ucunun dayanıklılığını artırabilir; ancak kesme torku büyür, talaş kıvrılması daha şiddetli hale gelir, bu da talaş kaldırmaya elverişli değildir ve kesme sıvısı.

2) Tırmık açısı (γ)

Ana kesme kenarının herhangi bir noktasındaki eğim açısı, o noktadaki ön yüzün teğeti ile taban düzleminin (o noktadaki kesme hattı hız yönüne dik) N-N ana kesiti üzerindeki izdüşümü arasındaki açıdır. Eğim açısı, dış çapa doğru daha büyük açılarla (yaklaşık 25° ila 30°) ve matkap ucunun merkezine yakın D/3 aralığında (burada D matkap çapıdır) negatif değerlerle ana kesme kenarı boyunca farklı noktalarda değişir. Örneğin, keski kenarının yakınındaki γ eğim açısı -30° ve keski kenarının kendisinde -54° ila -60°'dir.

3) Arka açı α

Arka açı, arka yüzey ile kesme düzlemi arasındaki açıyı ifade eder. Şekil 4'te gösterildiği gibi, matkap ucunun arka açısı kavramı aşağıdaki yöntem kullanılarak görsel olarak tanımlanabilir. İlk olarak, içi boş bir silindir 1 yapın ve alt daireyi 2 matkap ucunun arka yüzüne yerleştirin. Gözlem yoluyla, alt dairenin 2 arka yüzle çakışmadığı ve yaklaşık üçgen bir boşluğun ortaya çıktığı açıktır. a noktası bu üçgen boşluğun tepe noktasıdır. Böylece, içi boş alt daire 2 ile arka yüzdeki izdüşümü 3 arasındaki α açısı, yaklaşık olarak ana kesme kenarındaki a noktasındaki arka açı değeridir.

Benzer şekilde, ana kesme kenarı üzerindeki herhangi bir noktadaki geri açı görsel olarak tanımlanabilir ve bu da aşağıdaki sonuca götürür: Ana kesme kenarının çeşitli noktalarındaki arka açılar aynı değildir. Matkap merkezine ne kadar yakınsa, geri açı o kadar büyüktür (matkap merkezindeki geri açı α 20° ila 26°'dir) ve dış kenarda en küçüktür (αo=8° ila 14°). Arka açı genellikle matkap ucunun dış kenarındaki arka açıyı ifade eder.

Arka açı ne kadar küçük olursa, delme sırasında matkap ucunun arka yüzü ile iş parçasının kesme yüzeyi arasındaki sürtünme o kadar şiddetli olur, ancak kesme kenarının mukavemeti o kadar yüksek olur.

4) İkincil arka açı

İkincil arka açı, ikincil kesme kenarındaki ikincil arka yüzey ile delik duvarının teğet çizgisi arasındaki açıdır. Standart bir burgulu matkabın ikincil arka açısı 0'dır.

5) Keski kenar açısı ψ

Keski kenarı açısı, matkap ucunun uç yüzeyindeki çıkıntıda keski kenarı ile ana kesme kenarı arasındaki açıdır. Keski kenarı açısı küçükse keski kenarı uzun olur, delme sırasında merkezlemeyi zorlaştırır, direnci ve eksenel kuvveti artırır ve matkap ucu kolayca kırılır. Tersine, keski kenarı açısı büyükse, keski kenarı kısadır, bu da delme sırasında daha az dirençle sonuçlanır, ancak matkap ucunun mukavemeti daha düşüktür. Standart bir burgulu matkabın keski kenarı açısı ψ 50° ila 55°'dir.

(2) Standart burgulu matkap uçlarının kesme performansının analizi

- Matkap ucunun keski kenarı nispeten uzundur ve bu da merkezleme etkisinin zayıf olmasına neden olur. Merkezde delmeye başlarken sapmak kolaydır ve matkap ucu da delme işlemi sırasında titreşime eğilimlidir.

- Keski kenarındaki eğim açısı negatiftir, bu da kesme sırasında sıkma ve kazıma durumuna neden olur ve matkap ucunun aşınmasını şiddetlendiren büyük bir eksenel dirençle sonuçlanır.

- Ana kesme kenarı nispeten uzundur, geniş ve ciddi şekilde kıvrılmış talaşlara sahiptir, bu da talaşların tıkanmasını kolaylaştırır ve boşaltılmasını zorlaştırır ve kesme sıvısının girmesi kolay değildir.

- Ana kesme kenarı üzerindeki çeşitli noktalardaki eğim açısı değerleri farklıdır, bu da her noktada eşit olmayan yük taşıma ve farklı kesme performansına neden olur, bu da eğim yüzeyindeki aşınmayı yoğunlaştırır.

- Ana kesme kenarının dış kenarı, matkap ucunun en büyük çapıdır ve en yüksek kesme hattı hızına sahiptir, dolayısıyla yüksek sıcaklık bölgesindedir. Buradaki eğim açısı daha büyük, kesme kenarı daha ince ve nokta açısı daha küçüktür, bu da ısı dağılımını zorlaştırır ve kesme kenarını kolayca yakar.

- Kenar boşluğu geniş ve ikincil sırt açısı 0'dır, bu da kenar boşluğunda ciddi aşınmaya neden olur.

II. Sondaj için temel operasyonel beceriler

1. Standart burgulu matkap uçlarının taşlanması

(1) Standart burgulu matkap uçları için taşlama gereksinimleri

1) Doğru taşlama açıları.

Daha önce de belirtildiği gibi, teorik nokta açısı 118°'dir, ancak aşağıdaki özel durumlara göre uygun şekilde ayarlanabilir.

① Nokta açısının taşlanması ile ilgili olarak. Daha büyük bir uç açısı, daha yüksek matkap ucu mukavemeti ve daha iyi talaş tahliyesi ile sonuçlanır, ancak daha düşük kesme verimliliği, daha yüksek mukavemet ve sertliğe sahip parçalarda delik delmek için uygundur. Nokta açısı daha küçük taşlanırsa, matkap ucu daha keskin olur ve merkezlenmesi daha kolaydır, ancak kesme kenarı mukavemeti daha düşüktür, yumuşak malzemeleri delmek için uygundur.

Deneyimlere dayanarak, sertleştirilmemiş yapısal çeliği delmek için uygun uç açısı 116° ila 118°; sertleştirilmiş çelik için 118° ila 125°; alaşımlı çelik (yüksek manganlı çelik, krom-nikel çeliği vb.) için 135° ila 150°; sert dökme demir için 118° ila 135°'dir. Spesifik ayrıntılar ilgili mekanik işleme kılavuzlarında bulunabilir.

② Arka açının taşlanması ile ilgili olarak. Matkap ucunun kesme kenarının mukavemetini artırmak için arka açı daha küçük taşlanabilir. Ancak alüminyum ve dökme demir gibi daha düşük mukavemetli malzemelerde matkap ucunun ana arka yüzeyindeki aşınmayı azaltmak ve talaş alanını artırmak için arka açı uygun şekilde artırılmalıdır ve bazen çift arka açı taşlanabilir. Spesifik ayrıntılar ilgili mekanik işleme kılavuzlarında bulunabilir.

2) İki ana kesici kenar eşit uzunlukta ve simetrik olmalıdır.

3) Arka yüz pürüzsüz olmalıdır.

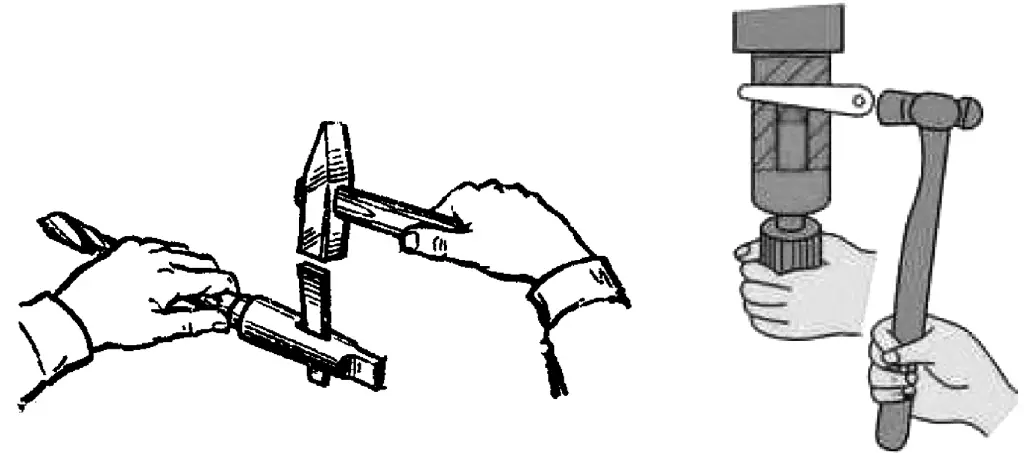

(2) Standart burgulu matkaplar için taşlama ve muayene yöntemleri

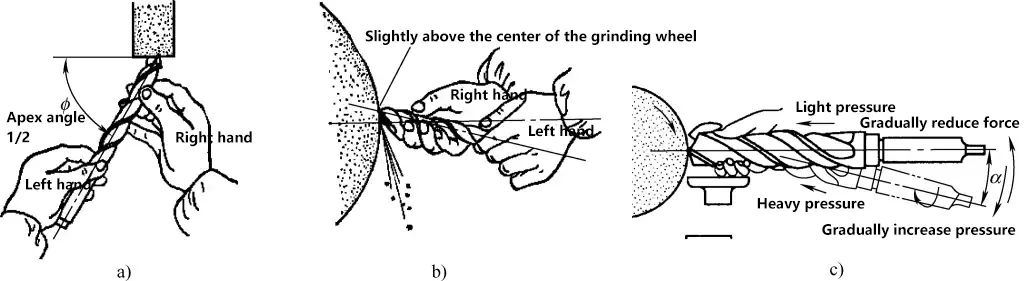

1) İki elle kavrama yöntemi.

Şekil 5a'da gösterildiği gibi, matkap ucunun başını sağ elinizle ve sapını sol elinizle tutun.

a) Matkap ucu tutma pozisyonu

b) Matkap ucu bileme hareketi

c) Matkap ucunu keskinleştirirken basınç kontrolü

2) Matkap ucunun ve taşlama taşının göreceli konumu.

Şekil 5a'da gösterildiği gibi, matkap ucu ekseni ile yatay düzlemdeki taşlama diskinin silindir jeneratrisi arasındaki açı, matkap ucu nokta açısının 2ϕ yarısına eşittir ve ana kesici kenar yatay bir konumda bilenir.

3) Bileme işlemi.

Şekil 5b ve c'de gösterildiği gibi, önce ana kesici kenar ile yatay merkez düzleminin biraz üzerinde taşlama taşına temas edin. Uygun bileme basıncı uygularken sağ elinizle matkap ucunu ekseni etrafında aşağıdan yukarıya doğru yavaşça döndürün, böylece tüm boşluk yüzeyi taşlanır. Sol el, sağ el ile işbirliği yaparak aşağı doğru yavaş ve eşzamanlı bir hareket yapar, bileme basıncını kademeli olarak artırır ve böylece boşluk açısını oluşturur. Aşağı doğru hareketin hızı ve genliği, istenen boşluk açısına göre değişir.

Matkap ucunun merkezine yakın daha büyük bir boşluk açısı sağlamak için, uygun bir sağa doğru hareket de yapılmalıdır. Bileme sırasında her iki elin koordinasyonu düzgün ve doğal olmalıdır. Bileme gereksinimleri karşılanana kadar bu işlemi iki boşluk yüzeyi arasında dönüşümlü olarak sürekli tekrarlayın.

4) Matkap ucu soğutması.

Matkap ucundaki bileme basıncı çok yüksek olmamalı ve aşırı ısınma ve tavlama nedeniyle sertlik kaybını önlemek için soğutma için sık sık suya daldırılmalıdır.

5) Taşlama taşı seçimi.

Genel olarak, F46 ila F80 kum boyutuna ve orta-yumuşak sertliğe (K, L) sahip bir alüminyum oksit taşlama taşı uygundur. Taşlama taşı dönüşü sabit olmalı ve büyük salgıya sahip taşlar giydirilmelidir.

6) Merkezleme ve kesme performansını iyileştirmek için keski kenarını taşlayın.

Gevşek yapıya, düşük kesme direncine ve pirinç, bronz ve alüminyum alaşımları gibi düşük mukavemet ve sertliğe sahip malzemeler için, delme için standart bir matkap ucu kullanılırsa, matkap ucunun dış kenarındaki büyük eğim açısı kolayca dalmaya neden olabilir. Bu nedenle, dış kenardaki eğim açısının değiştirilmesi gerekir.

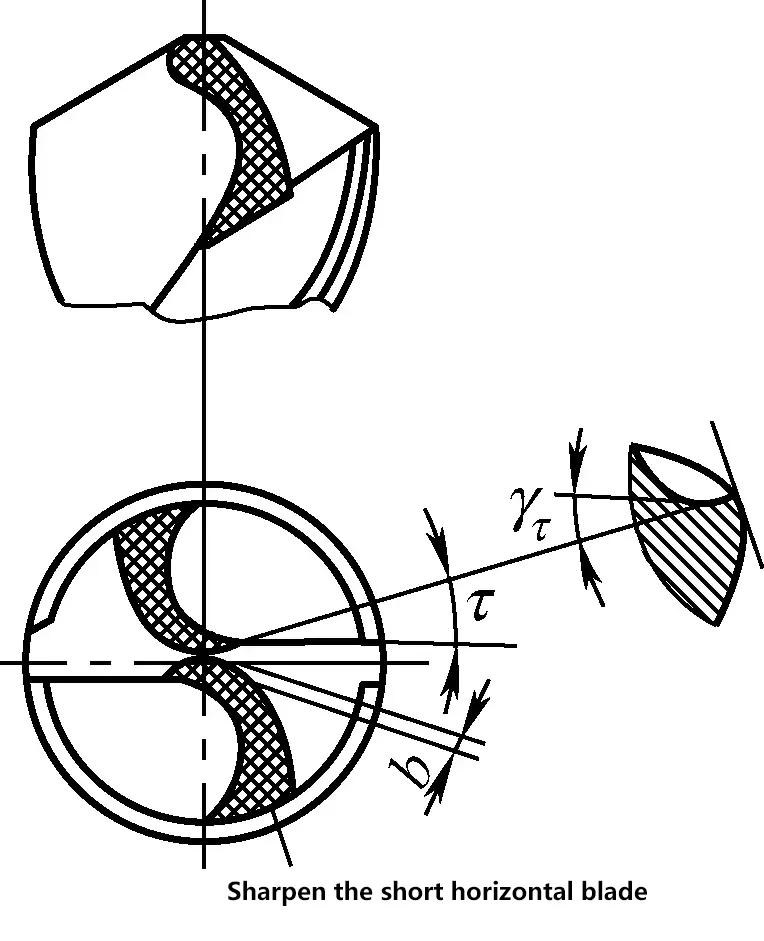

Şekil 6'da gösterildiği gibi, keski kenarının taşlanması matkap merkezindeki negatif eğim açısını azaltabilir, merkezdeki kesme koşullarını iyileştirebilir ve kesmeyi daha pürüzsüz hale getirebilir. Taşlamadan sonra keski kenarının uzunluğu orijinal uzunluğunun 1/5 ila 1/3'ü kadar olmalıdır. Bu, τ eğim açısı 20° ila 30° ve γ 0 ila -15° olan bir iç kenar oluşturur.

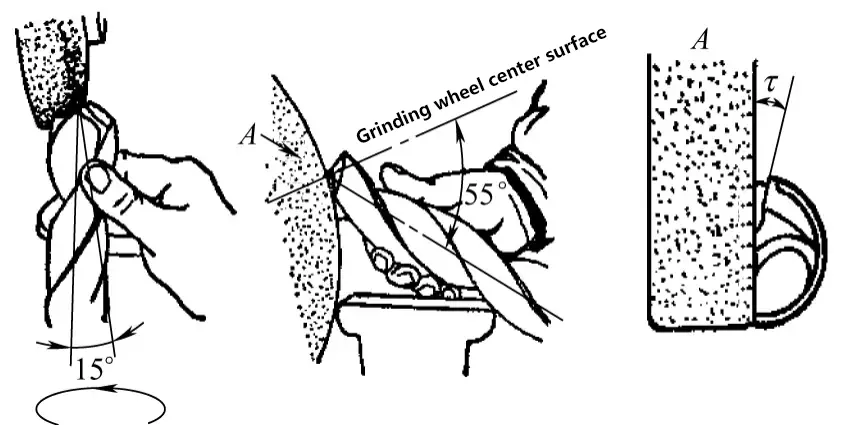

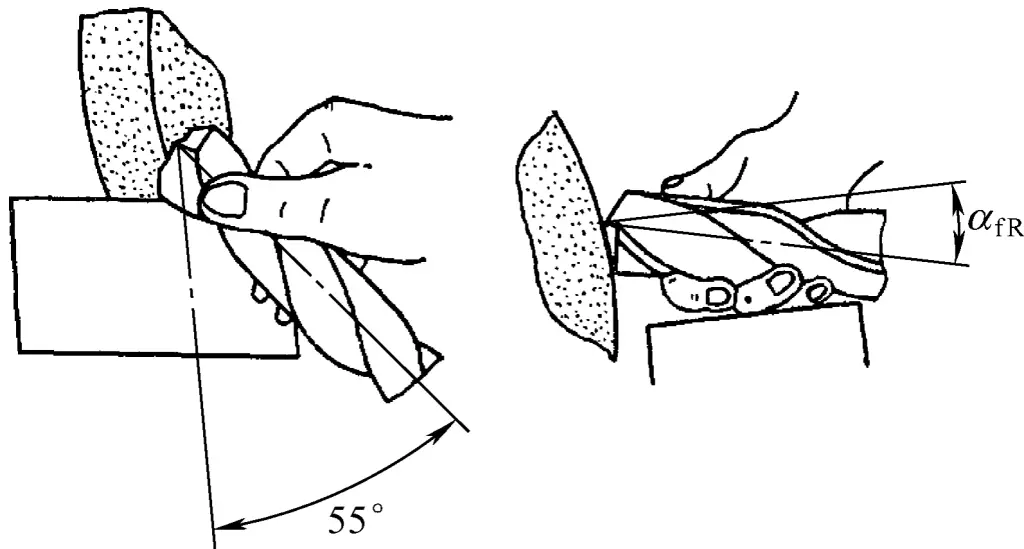

Şekil 7'de gösterildiği gibi, taşlama sırasında matkap ucu ekseni yatay düzlemde olmalı ve taşlama çarkının yan tarafıyla yaklaşık 15°'lik bir açıyla sola doğru eğimli olmalı ve dikey düzlemde, taşlama noktasında taşlama çarkının radyal yönüyle yaklaşık 55°'lik bir aşağı doğru açı oluşturmalıdır.

7) Bileme denetimi.

Şekil 8'de gösterildiği gibi, matkap ucunun geometrik açılarının ve iki ana kesme kenarının simetrisinin bir kontrol şablonu kullanılarak incelenmesi gerekir. Bununla birlikte, bileme işlemi sırasında görsel denetim hala en yaygın kullanılan yöntemdir.

Görsel inceleme yaparken matkap ucunun kesici kısmını dik tutun ve göz hizasından bakın. Bir ana kesici kenarın önde ve diğerinin arkada olmasından kaynaklanan görsel fark nedeniyle, sol kenar (ön kenar) genellikle daha yüksek görünürken sağ kenar (arka kenar) daha alçak görünür. Bu nedenle, 180° döndürün ve birkaç kez bakın. Sonuçlar aynıysa, simetri olduğunu gösterir.

Matkap ucunun dış kenarındaki gerekli boşluk açısı, dış kenardaki kesme kenarına yakın boşluk yüzeyinin eğimi gözlemlenerek doğrudan görsel olarak incelenebilir. Merkeze yakın gerekli boşluk açısı, keski kenarı eğiminin uygun taşlama açısı kontrol edilerek sağlanabilir.

2. İnce plaka iş parçalarında delik delmek için matkap uçlarının bilenmesi

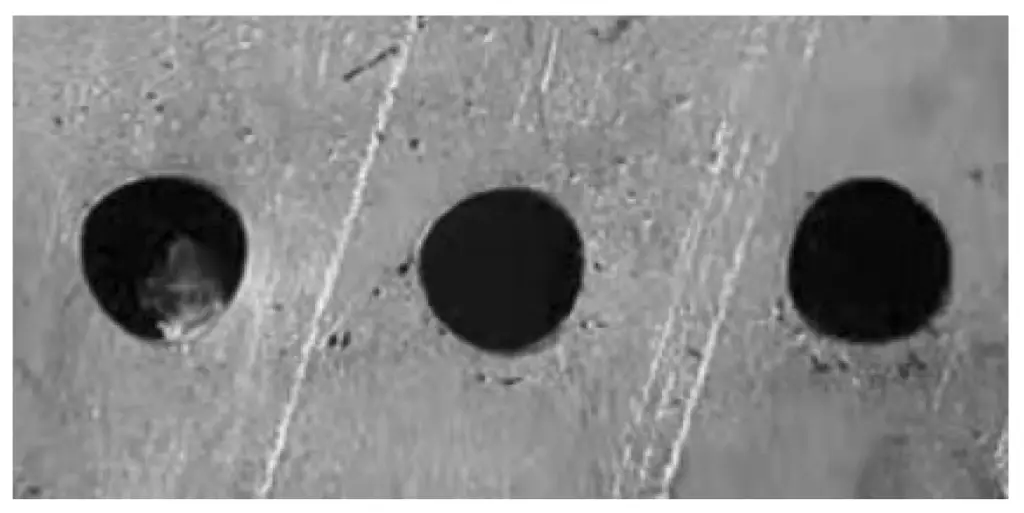

İnce plaka iş parçalarında delik açarken, sıradan burgulu matkaplar, delme noktaları çok yüksek olduğu için kullanılamaz. Delme işleminin başlangıcında, iş parçasının zayıf sertliği nedeniyle, deformasyona ve titreşime eğilimlidir ve iş parçasının aşağı doğru bükülmesine neden olur. Matkap ucu iş parçasına girdiğinde, eksenel kuvvet aniden azalır ve iş parçasının hızla geri sıçramasına neden olarak kesici kenarın aniden çok fazla kesilmesine ve dalma veya matkap ucu kırılmasına neden olur.

Aynı zamanda, matkap ucu iş parçasından çıktıktan sonra, matkap ucu merkezleme işlevini kaybeder ve titreşim aniden artarak delinen deliğin yuvarlak olmamasına veya delik girişinde büyük çapaklara sahip olmasına neden olur. Bu durumlar göz önüne alındığında, burgulu matkap değiştirilmeli ve yeniden taşlanmalıdır.

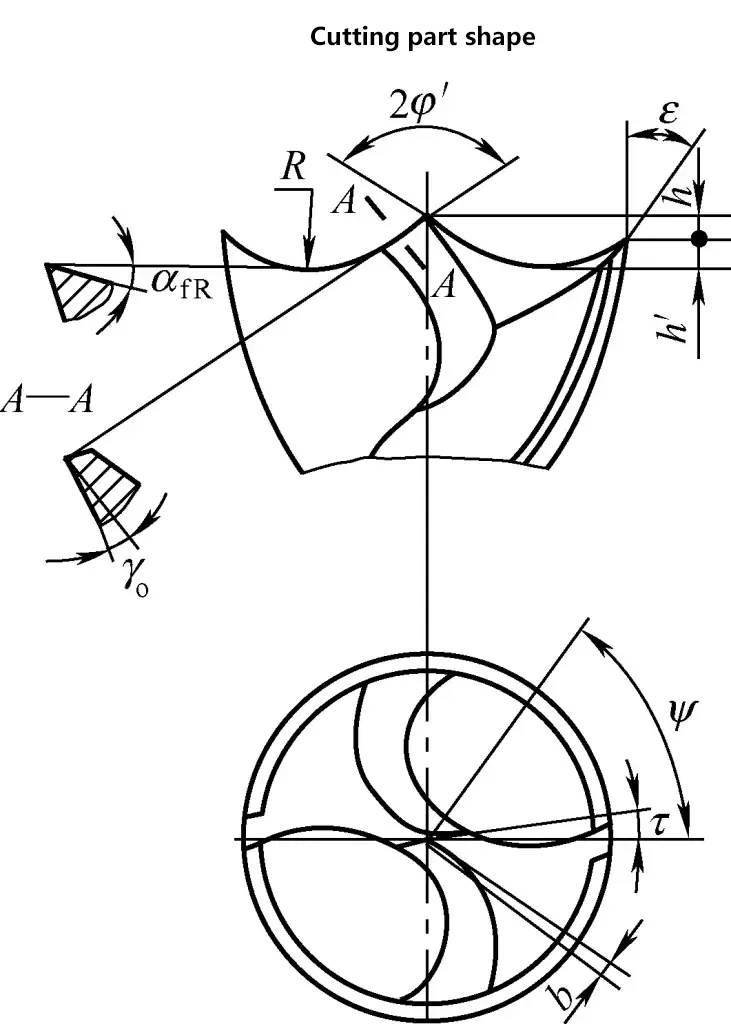

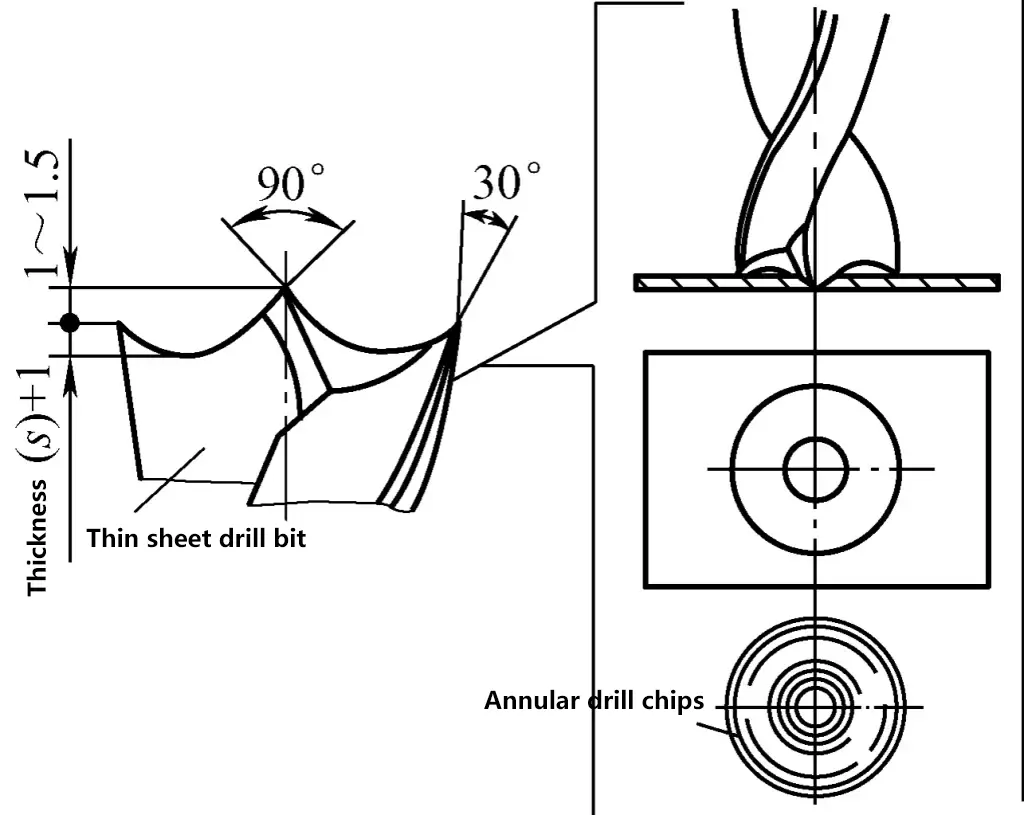

(1) İnce plakalı matkaplar için bileme gereksinimleri

İnce plakalı matkap, iki ana kesme kenarı yay şeklinde taşlanmış bir burgulu matkaptır (bkz. Tablo 2 ve Şekil 9). Matkap ucu yüksekliği daha alçak taşlanır ve kesici kenarların dış kenarları keskin kesici noktalar halinde taşlanır, iki dış kesici nokta matkap ucu merkezinden 0,5 ila 1,5 mm daha alçaktır.

Bu şekilde, delme sırasında matkap ucu merkezi önce iş parçasını keserek merkezleme işlevi görür. Ardından, iş parçasının aşağı doğru bükülme deformasyonundan yararlanarak, iki dış kesme noktası iş parçasına girer. Matkap ucu merkezi henüz iş parçasına girmemiş olsa da, iki keskin kesme noktası iş parçası üzerinde dairesel bir oluk açmış ve gerekli deliği hızla kesmiştir.

Ayrıca, taşlama sırasında iki dış kesme noktası aynı yükseklikte olmalı ve iki kesme noktasından matkap noktası merkezine kadar kesme kenarlarının uzunluğu tutarlı olmalıdır. Bu, ince plaka iş parçalarında açılan deliklerin yuvarlak ve pürüzsüz deliklerle gereksinimleri karşılamasını sağlar.

Tablo 2 İnce plaka matkap kesim kesitinin şekil ve geometrik parametreleri

| Matkap çapı D | Keski kenarı uzunluğu b | Nokta yüksekliği h | Yay yarıçapı R | Ark derinliği h′ | İç kenar açısı 2φ′ | Kesme kenarı açısı ε | İç kenar eğim açısı γo | Ark kabartma açısı αfR |

| /mm | /(°) | |||||||

| 5~7 | 0.15 | 0.5 | Tek yay kullanma bağlantı | >(δ+1) | 110 | 40 | 8~10 | 15 |

| 7~10 | 0.2 | |||||||

| 10~15 | 0.3 | |||||||

| 15~20 | 0.4 | 1 | Çift yay kullanma bağlantı | 12 | ||||

| 20~25 | 0.48 | |||||||

| 25~30 | 0.55 | |||||||

| 30~35 | 0.65 | 1.5 | ||||||

| 35~40 | 0.75 | |||||||

Not: δ malzeme kalınlığıdır.

(2) İnce plakalı matkaplar için taşlama yöntemi

1) İç kenar nokta açısını 2φ' ila 110° arasında taşlayın.

2) Matkap keski kenarını Tablo 2'ye göre değiştirin.

3) Yay şeklindeki kesici kenarı (hilal oluk olarak da adlandırılır) taşlayın. Şekil 10'da gösterildiği gibi, önce matkabın ana kesici kenarını yatay bir konuma getirin, matkap ekseni taşlama taşının kenarıyla 55°'lik bir açı oluşturacak ve matkap kuyruğu αfR yatay düzlem ile (yay kabartma açısını oluşturmak için).

Matkabı taşlama çarkının yuvarlak köşesine yaklaştırın, taşlama noktası kabaca çarkın merkezi ile aynı yükseklikte olmalıdır. Tekerleğin yuvarlatılmış köşesi küçükse, gerekli R değerini elde etmek için matkap yatay düzlemde hafifçe sallanmalıdır.

Taşlama sırasında matkap dikey düzlemde yukarı aşağı sallanmamalı veya kendi ekseni etrafında döndürülmemelidir. Aksi takdirde keski kenarı S şeklinde olur, keski kenarı açısı azalır ve yay şekli simetrik olmaz. Yay kenarının her iki tarafında pozitif kabartma açıları ve uygun bir keski kenarı açısı sağlamak için dış düz kenar çoğunlukla düz tutulmalıdır. Matkap ucunun ve her iki taraftaki yayların simetrisini sağlamak için, diğer yay şeklindeki kesme kenarını taşlamak üzere matkabı 180° çevirirken, uzamsal konumu değişmeden kalmalıdır.

Bunu başarmak için, aşağıdaki temel çalışma noktalarında uzmanlaşılması gerekir: İlk olarak, konumlandırma desteği olarak matkabı tutan el bileğini veya parmaklarını sabit bir nesneye (durdurma plakası gibi) dayamalı ve konumunu ve duruşunu değiştirmeden korumalıdır; İkinci olarak, matkabı tutan elin konumu değişmemelidir; Üçüncü olarak, operatörün ayakta durma konumu ve çalışma duruşu değişmeden kalmalıdır.

Taşlama işleminden sonra, her bir parçanın şekli ve boyutları görsel inceleme yoluyla veya çelik cetveller veya yarıçap ölçerler gibi araçlar kullanılarak doğruluk açısından kontrol edilebilir.

3. Yaygın sondaj makineleri için kullanım yöntemleri ve önlemler

(1) Tezgah delme makinelerinin (tezgah matkapları) kullanımı

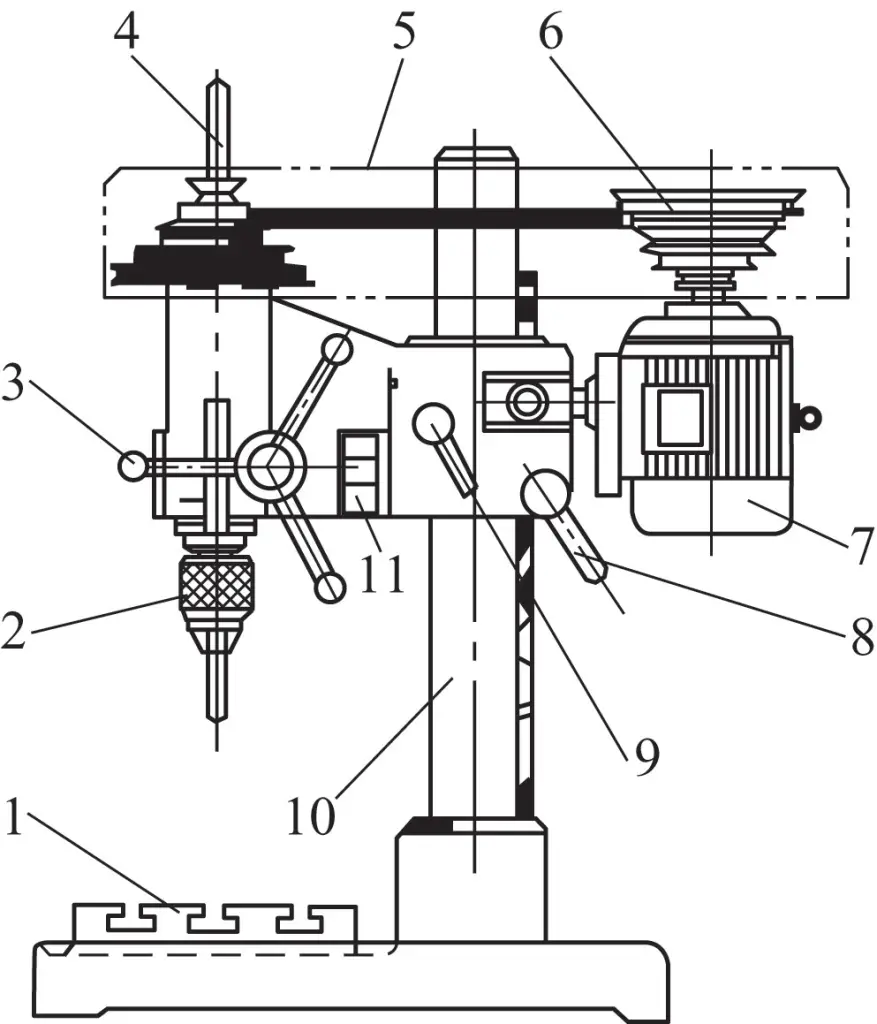

1) Bir tezgah matkap presinin yapısı

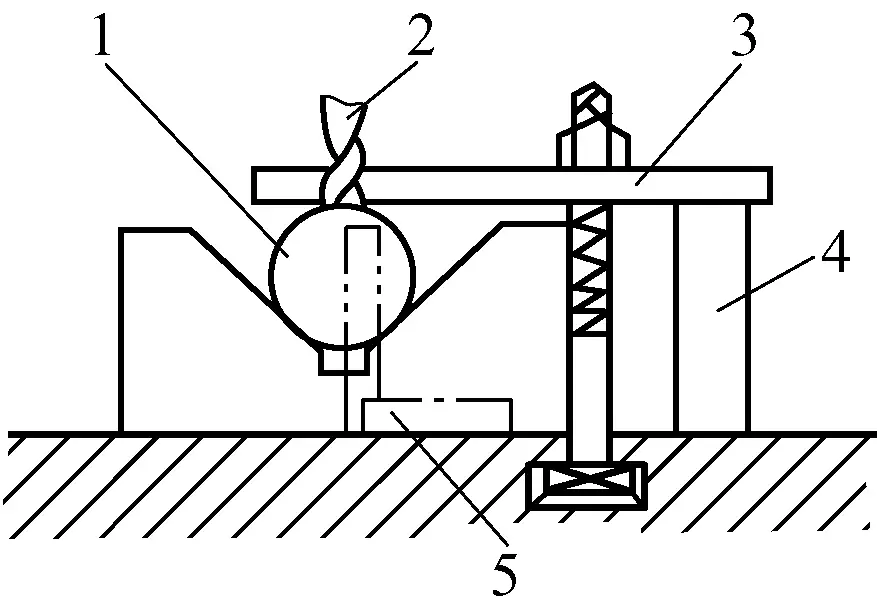

Şekil 11'de gösterildiği gibi, bir tezgah matkabının iş mili hızı genellikle yüksektir ve kasnak üzerindeki V-kayışının konumu değiştirilerek ayarlanabilir. İş mili besleme hareketi manueldir. Farklı iş parçası boyutu gereksinimlerini karşılamak için iş mili kafası, kilitleme kolu gevşetildikten sonra kolon boyunca yukarı ve aşağı hareket edebilir.

1-Matkap presi çalışma masası

2-Matkap aynası

3-Besleme kolu

4-Milli

5-Kayış kapağı

6-Stepli V-kayış kasnağı

7-Motor

8-Yükseltme kolu

9-Kilitleme kolu

10 Sütunlu

11-Switch

2) Tezgah üstü matkap presi nasıl kullanılır

① Önce makineyi durdurun, sonra hızı değiştirin.

Hızı değiştirirken, ayar vidasını gevşetin ve tahrik kayışını gevşetmek için motoru operatöre doğru itin, ardından istenen hızı elde etmek için kayışın kademeli kasnak üzerindeki konumunu değiştirin.

Hızı değiştirdikten sonra, tahrik kayışını sıkmak için motor operatörden geriye doğru itilmeli ve ardından ayar vidası sıkılmalıdır. Tahrik kayışı sıkılmazsa, delme sırasında kayış kaymasının neden olduğu yetersiz delme torku nedeniyle matkap mili dönmeyi durdurabilir ve bu da matkap ucunu kolayca kırabilir.

② Kolu gevşetin, krankı çevirin ve matkap kafası, matkap ucunun yüksekliğini ayarlamak için sütun boyunca yukarı ve aşağı hareket edebilir. Ayarlamadan sonra kol kilitlenmelidir.

③ Delme işlemi sırasında iş mili saat yönünde (yani ileri dönüş) dönmelidir.

④ Matkap aynasının, yüzeylerin parlatılması gibi diğer işlemler için silindirik iş parçalarını sıkıştırmak için kullanılmasına izin verilmez.

3) Tezgah matkap presinin bakımı

- Delik delerken, çalışma tezgahı yüzeyine zarar gelmesini önlemek için iş parçasının altına bir destek bloğu yerleştirilmelidir.

- Kullanım sırasında çalışma masası yüzeyi temiz tutulmalıdır.

- Yağlama yağı düzenli olarak eklenmelidir.

(2) Zemin matkap presi kullanımı

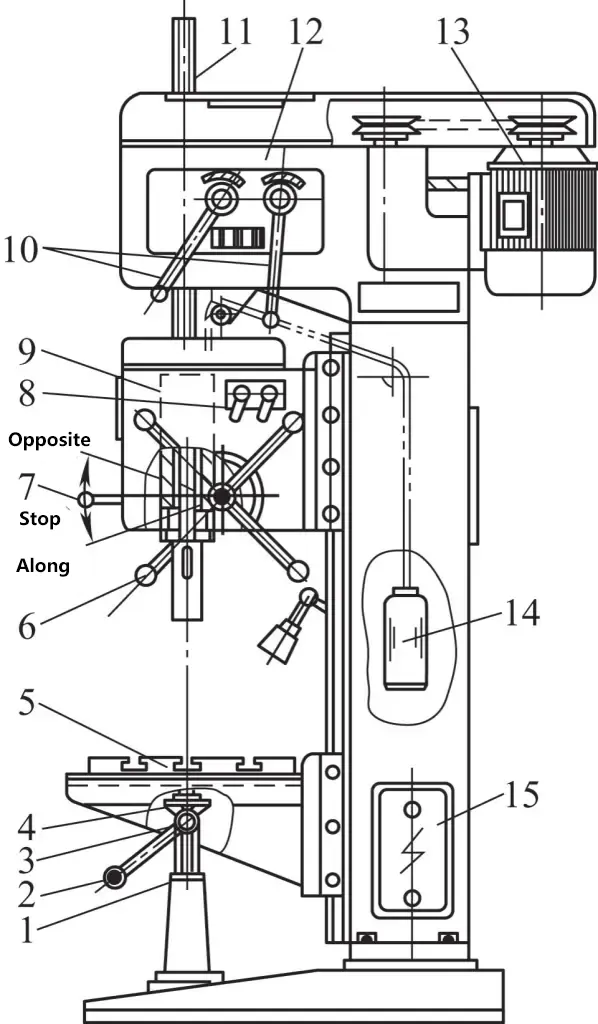

1) Zemin matkap presinin yapısal özellikleri

Şekil 12'de gösterildiği gibi, tezgah tipi matkap presi ile karşılaştırıldığında, yer tipi matkap presi aşağıdaki avantajlara sahiptir:

1-Kurşun vida

2-Kaldırma kolu

3-Küçük konik dişli

4-Büyük konik dişli

5-Çalışma Masası

6-Besleme kolu

7-Başlatma kolu

8-Besleme ayar kolu

9-Yem kutusu

10-Hız değiştirme kolu

11-Delme çubuğu

12-Dişli Kutusu

13-Elektrik motoru

14-Balans ağırlığı

15-Kontrol kutusu

- Geniş delme çapı aralığı.

- Hız değişimi için bir dişli kutusu kullanıldığından, geniş bir hız aralığı vardır. Dişli kutusu üzerindeki iki kontrol kolunun konumunu değiştirerek, isim levhasında belirtilen hızlar elde edilebilir.

- Kilitleme kolu gevşetilerek ve kaldırma kolu çalıştırılarak çalışma masası yükseltilebilir, alçaltılabilir veya döndürülebilir (360° döndürme mümkündür).

- Kolonun sol tarafındaki tabanın çıkıntısına bir soğutma pompası ve soğutma motoru monte edilmiştir. Soğutma motorunun çalıştırılması, aleti soğutmak ve yağlamak için kesme sıvısı sağlayacaktır.

Radyal delme makineleriyle karşılaştırıldığında, dikey delme makinelerinin dezavantajı, birden fazla deliği işlerken, iş parçasının her delik için hareket ettirilmesi ve konumlandırılması gerektiğidir. Bir yüzeyde işlenecek çok sayıda delik varsa, kullanımı çok zahmetli hale gelir. Bu nedenle, bu gibi durumlarda, hareketli bir iş miline sahip bir radyal delme makinesi kullanmak işleme için çok daha uygundur.

2) Kullanım için önlemler

- Çalıştırmadan önce, tüm çalıştırma mekanizmalarının normal çalışıp çalışmadığını iyice kontrol edin. Kolon kılavuz raylarını ince pamuk ipliği ile temizleyin ve belirtilen yağ derecesine göre yağlayın.

- Dikey delme makinesinin mil kutusu, çalıştırmadan önce yerine kilitlenmelidir.

- Delme işleminden önce çalışma tezgahı, iş parçası, fikstür ve kesici takım hizalanmalı ve sabitlenmelidir.

- İş mili hızını ve ilerleme hızını doğru seçin ve makineye aşırı yüklenmeyin.

- Çalışma tezgahının ötesinde delme yaparken, iş parçası sabit bir şekilde monte edilmelidir. Z5140 dikey delme makinesi için, çalışma veya otomatik besleme sırasında hızları değiştirmek için hız değiştirme kolunun çalıştırılmasına izin verilmez. Hız değişikliği gerekiyorsa, bu yalnızca iş mili tamamen durduğunda yapılabilir. Kesici takımların takılması ve çıkarılması ve iş parçalarının ölçülmesi makine dururken yapılmalıdır. Delme işlemi için iş parçasının doğrudan elle tutulmasına izin verilmez ve çalışma sırasında eldiven giyilmesi yasaktır. Çalışma sırasında herhangi bir anormal gürültü tespit edilirse, arızayı kontrol etmek ve gidermek için makineyi derhal durdurun.

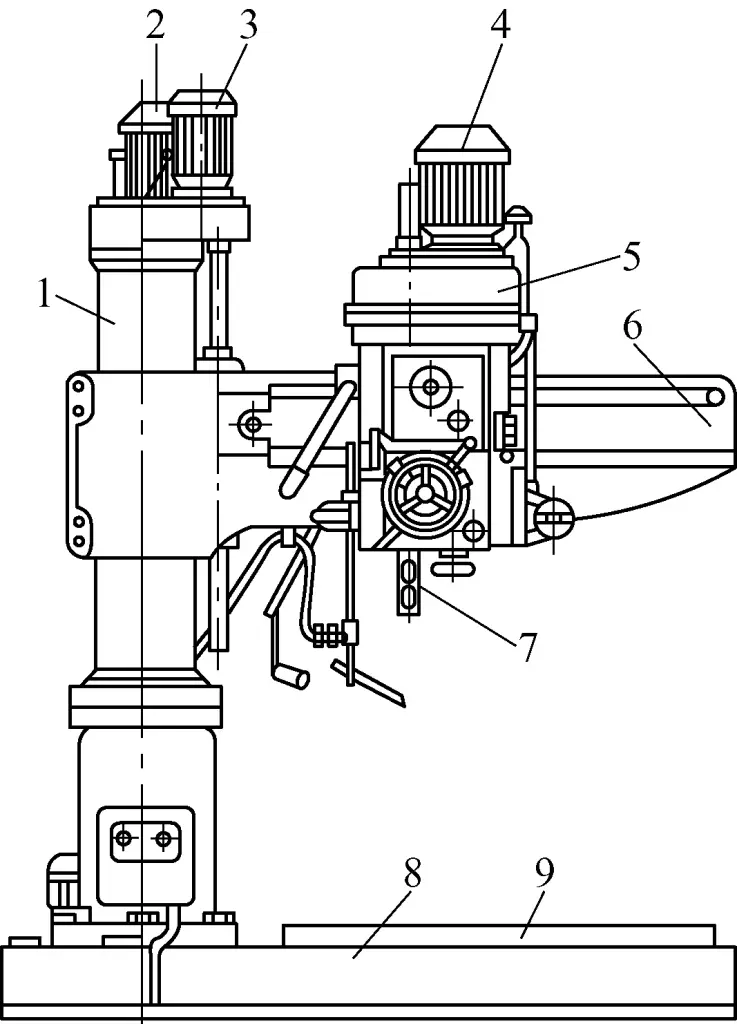

(3) Radyal delme makinelerinin kullanımı

1) Radyal sondaj makinelerinin yapısal özellikleri

Şekil 13'te gösterildiği gibi, iş parçası tabana 8 veya tabanın üzerindeki çalışma masasına 9 yerleştirilir. Dişli kutusu 5, dikey kolon 1 etrafında dönebilen ve kol üzerindeki yatay kılavuz ray boyunca ileri geri hareket edebilen kol 6 üzerine monte edilmiştir. Bu iki hareket, delme çubuğunun makinenin çalışma aralığı içinde herhangi bir konuma ayarlanmasını sağlar.

1-Sütun

2-Kollu rotasyon motoru

3-Kollu kaldırma motoru

4-Ana motor

5-Dişli Kutusu

6 Kollu

7-Delme çubuğu

8-Baz

9-Çalışma masası

Bu nedenle, bir radyal delme makinesinde çok delikli iş parçalarını işlerken, iş parçası sabit kalabilir. Kolun ve dişli kutusunun kol üzerindeki konumunu ayarlayarak delik merkezleriyle hizalamak uygundur. Ayrıca kol, kolon boyunca yükseltilip alçaltılarak dişli kutusunun yüksekliğinin iş parçasının işleme alanının yüksekliğine uyacak şekilde ayarlanmasına olanak tanır.

2) Radyal delme makinesinin kullanımı için önlemler

① Ekipmanı çalıştırmadan önce, ilk olarak düşük hızda çalıştırılmalıdır. Sadece hidrolik mekanizma, şanzıman mekanizması ve yağlama sistemi normal çalıştıktan sonra çalışmaya başlayın.

② İş parçalarını veya fikstürleri yüklerken veya boşaltırken, çarpışma kazalarını önlemek için kolu uzaklaştırın ve çevredeki ortama dikkat edin.

③ İş parçası sıkıca kelepçelenmelidir. Delikleri delerken, ekipmanın hasar görmesini önlemek için iş parçasının alt yüzeyi bloklarla uygun şekilde desteklenmelidir.

④ Delme işleminden önce iş parçası konumunu hizalarken, kilitleme tertibatını gevşetin ve çıkıntılı milin uzunluğunu delme derinliğine göre ayarlayın. Radyal matkabın yüksekliği uygun şekilde ayarlanmalı, çok yüksek olmamalıdır.

Bu işlemin sırası şöyledir: iş parçası konumunu belirleyin, kolu döndürün; dişli kutusunu hareket ettirin; takımı ayarlamak için iş milini indirin; kolu ve dişli kutusunu kilitleyin.

⑤ Delme derinliği için otomatik beslemeyi ayarlarken, önce matkap ucunu iş parçasına temas ettirin, ardından besleme sınır bloğunu gerekli derinlik değerine ayarlayın ve kilitleyin.

⑥ İşleme süreci sırasında kol ve dişli kutusu kenetlenmiş durumda olmalıdır.

⑦ Delme sırasında hızları değiştirmeden önce makineyi durdurmayı unutmayın.

⑧ Çalışma sırasında delme makinesine aşırı yük binmesine karşı dikkatli olun. Anormal sesler veya titreşimler meydana gelirse, inceleme ve sorun giderme için makineyi derhal durdurun.

⑨Delme işlemi sırasında, matkap ucu iş parçasından çekilmeden önce makineyi durdurmayın; geri giderken, tekrar başlamadan önce iş mili durana kadar bekleyin.

⑩Delme işlemi tamamlandıktan sonra, tüm kollar çalışmayan konuma getirilmeli, dişli kutusu kolona yakın bir yere park edilmeli, kol uygun bir konuma indirilmeli ve ardından güç kesilmelidir.

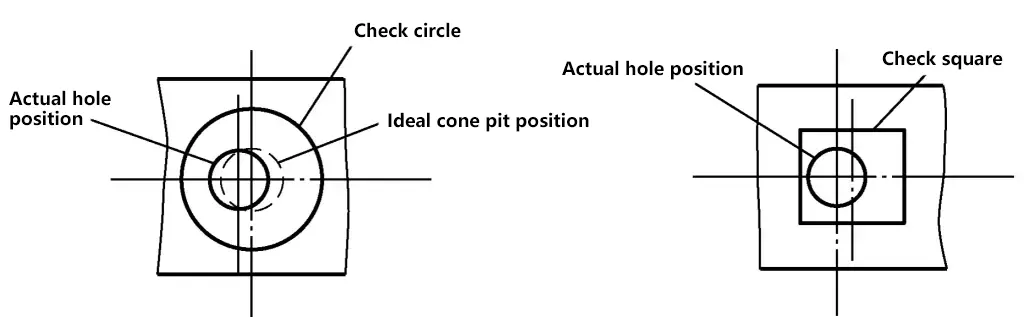

4. Yaygın çizme ve delme işlemi süreçleri

(1) Delme işleminden önce iş parçasının çizilmesi

1) Delme için kazıma aletlerinin kullanılması

- Delme pozisyonunun boyutsal gerekliliklerine göre iş parçası üzerinde çapraz merkez çizgileri çizin.

- Haçın kesişme noktasında bir merkez zımba işareti yapmak için bir merkez zımba kullanın (zımba işareti küçük ve doğru konumlandırılmış olmalıdır).

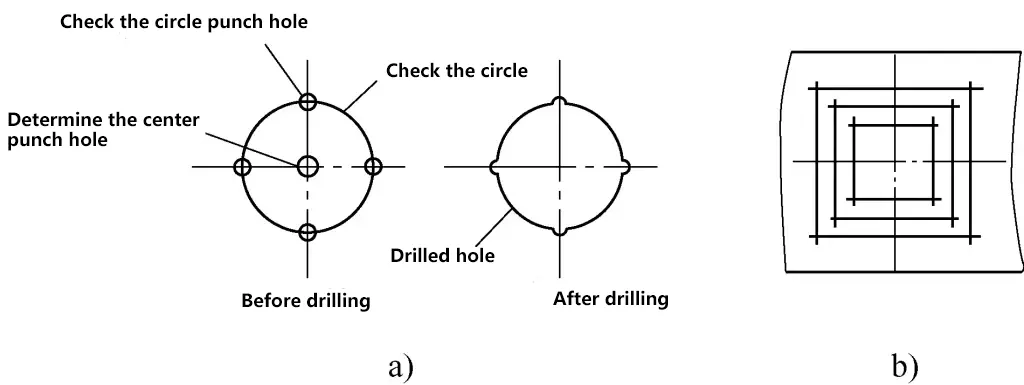

- Şekil 14'te gösterildiği gibi, delme sırasında delme konumunu kontrol etmek ve hizalamak için deliğin boyutuna göre delik çapı çizgileri (kontrol dairesi) veya kontrol karesi çizgileri çizin.

- Delmeye başlarken doğru merkezleme sağlamak için merkez zımba işaretini büyütün.

a) Kontrol çemberi

b) Kareyi kontrol edin

2) Çizme ve delme için şablonların kullanılması

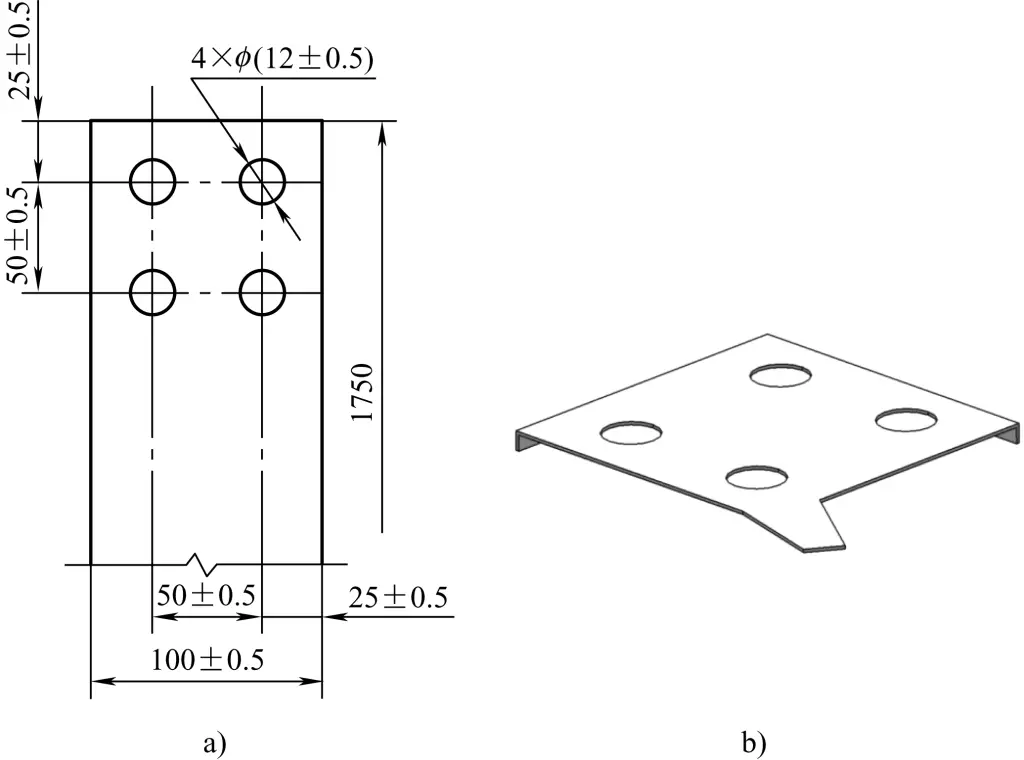

Şekil 15, hassas kazıma için kazıma aletlerinin (yükseklik ölçerler gibi) ve kazıma yardımcılarının (kazıma platformları, V blokları vb. gibi) kullanılmasının zor olduğu, delinmesi gereken dar ve uzun bir plakayı göstermektedir. Bu nedenle, bir çizme şablonu kullanılmalıdır. Şablonu plakanın üzerine yerleştirin, hizalayın, ardından dört delik için işleme daireleri çizmek üzere bir çizici kullanın ve delme için merkezleme işaretleri yapmak üzere bir merkez zımbası kullanın.

a) Ana hat delme boyutları

b) Delme şablonu

(2) Matkap ucu sıkıştırma

1) Düz şaftlı matkap uçlarının sıkıştırılması

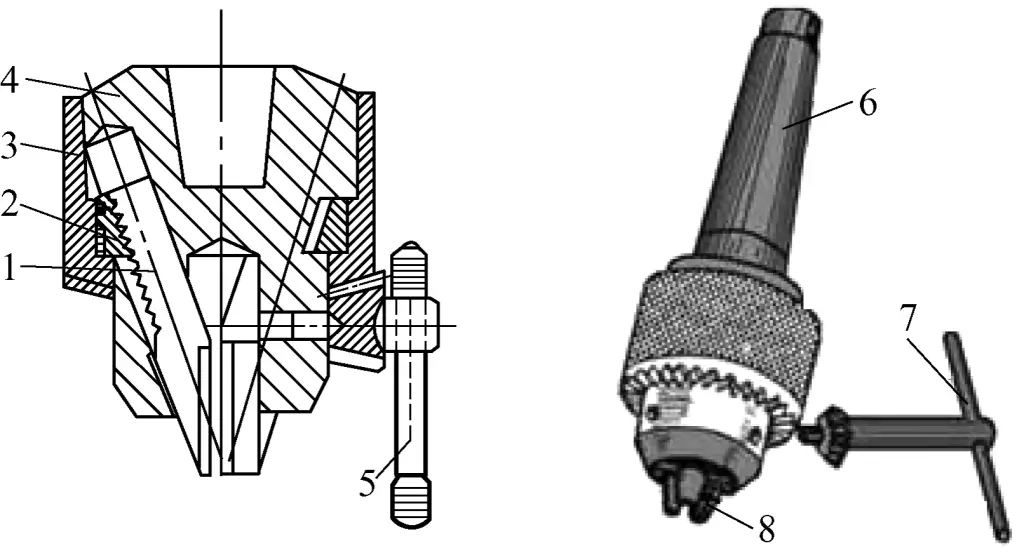

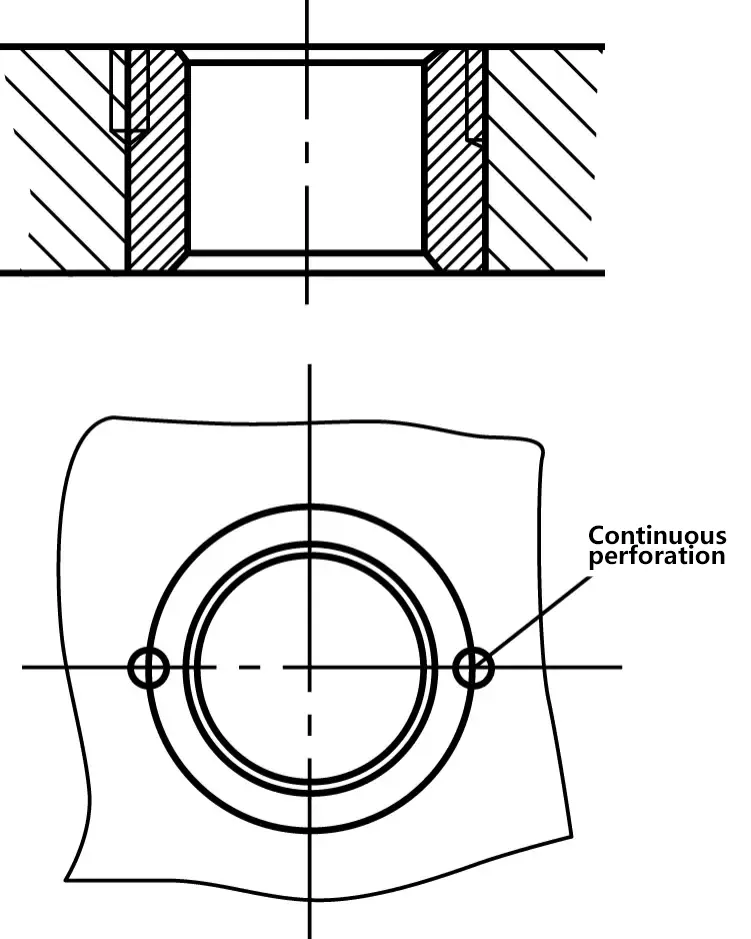

Çapları ϕ13 mm'nin altında olan düz şaftlı matkap uçları matkap aynalarında tutulur. Şekil 16, yaygın bir matkap aynasının yapısını ve kullanım yöntemini göstermektedir.

1-Çeneler

2-Halkalı somun

3-Chuck kılıf

4-Kovanlı gövde

5-Anahtar

6-Matkap presi mili konik deliği ile eşleşir

7-Delme tuşuna basın

8-Kendinden merkezlemeli çeneler

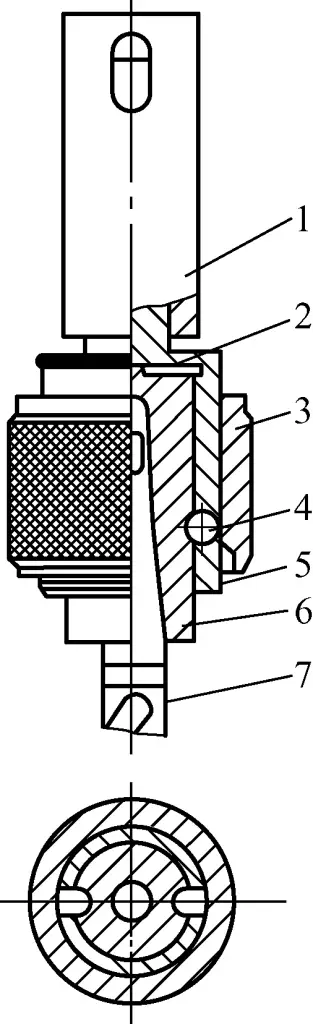

Şekil 17'de hızlı değiştirilebilir matkap aynasının yapısı gösterilmektedir. Kullanmak için, dış kovanı yay halkasına değene kadar elle yukarı itin. Ardından matkap kovanını aletle birlikte ayna gövdesine yerleştirin. Bu noktada, iki simetrik konumdaki çelik bilyalar dışarı doğru itilir ve çelik bilyaların ayna gövdesinin dışına taşan kısmı dış kovanın altındaki dairesel boşluğa girer.

1-Delme mili

2-Kovanlı ayna gövdesi

3-Kilitleme halkası

4-Çelik top

5-Yaylı klips

6 Kollu

7-Bükümlü matkap

Matkap kovanının üst kısmındaki çentik tahrik anahtarıyla birleştiğinde, yarım daire şeklindeki oluğu çelik bilyelerin konumuyla hizalanır. Dış kovan düşerken, çelik bilyelerin açıkta kalan kısmını matkap kovanının yarım daire şeklindeki oluğuna iterek yerine kilitlenir. Bu şekilde matkap milinden gelen kuvvet, tahrik anahtarı aracılığıyla değiştirilebilir matkap kovanına ve takımına iletilerek kesme işlemi gerçekleştirilir.

Bu tip matkap mandreninin kullanılması, makineyi durdurmadan takım değiştirmeye olanak sağlar. Çeşitli takımların şaft boyutlarına göre farklı matkap kovanları önceden hazırlanabilir ve gerekli takımlar matkap kovanlarıyla birleştirilerek her an çalışmaya hazır hale getirilebilir.

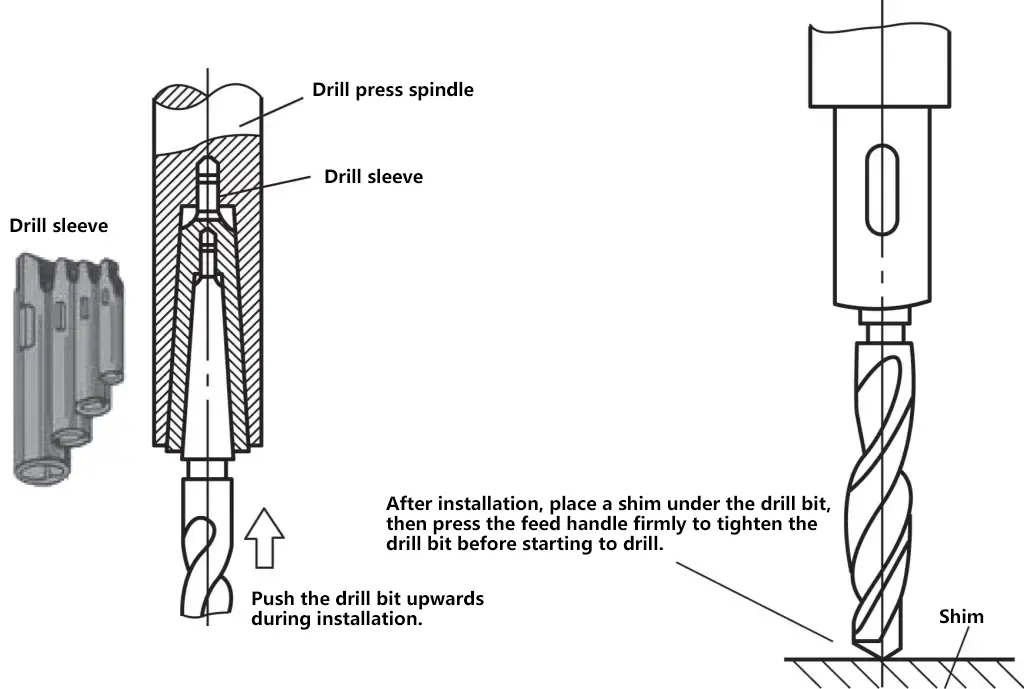

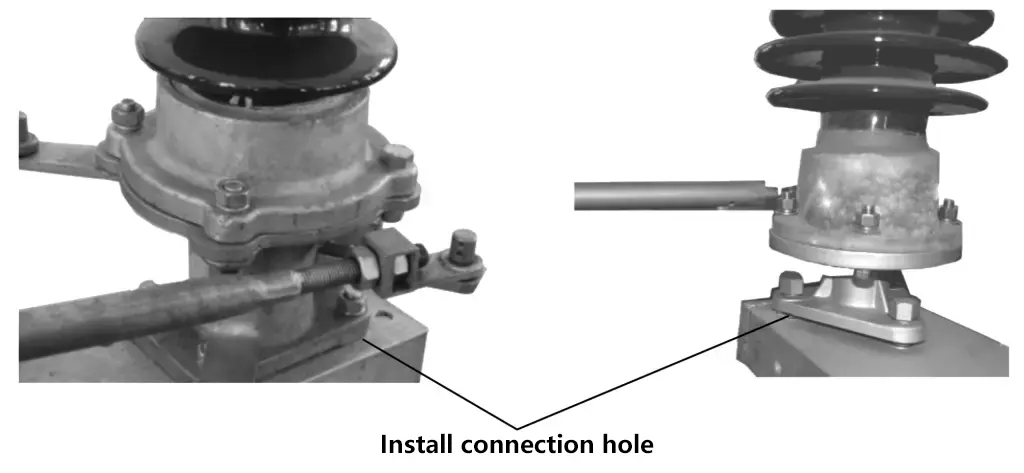

2) Konik şaftlı matkapların sıkıştırılması

Çapları ϕ13 mm'den büyük olan matkaplar genellikle Mors konik şaftlı matkaplardır. Matkap çapı daha küçük olduğunda, bazen dikey veya radyal matkabın iş mili konik deliğine doğrudan takılamaz (dikey matkap iş mili konik delikleri genellikle Mors konik No. 3 veya 4, radyal matkap iş mili konik delikleri genellikle Mors konik No. 5 veya 6'dır), bu nedenle adaptasyon için birkaç matkap kovanı kullanılması gerekir.

Mors matkap manşonlarının beş boyutu vardır. Genellikle, her boyuttaki manşonun dış konikliği iç konikliğinden bir boyut daha büyüktür. Örneğin, No. 1 manşon No. 1 Mors konik iç deliğe ve No. 2 Mors konik dış koniye sahiptir; No. 2 manşon No. 2 Mors konik iç deliğe ve No. 3 Mors konik dış koniye sahiptir ve bu böyle devam eder.

Şekil 18'de sondaj manşonlarının takılma yöntemi ve Şekil 19'da sondaj manşonlarının çıkarılma yöntemi gösterilmektedir.

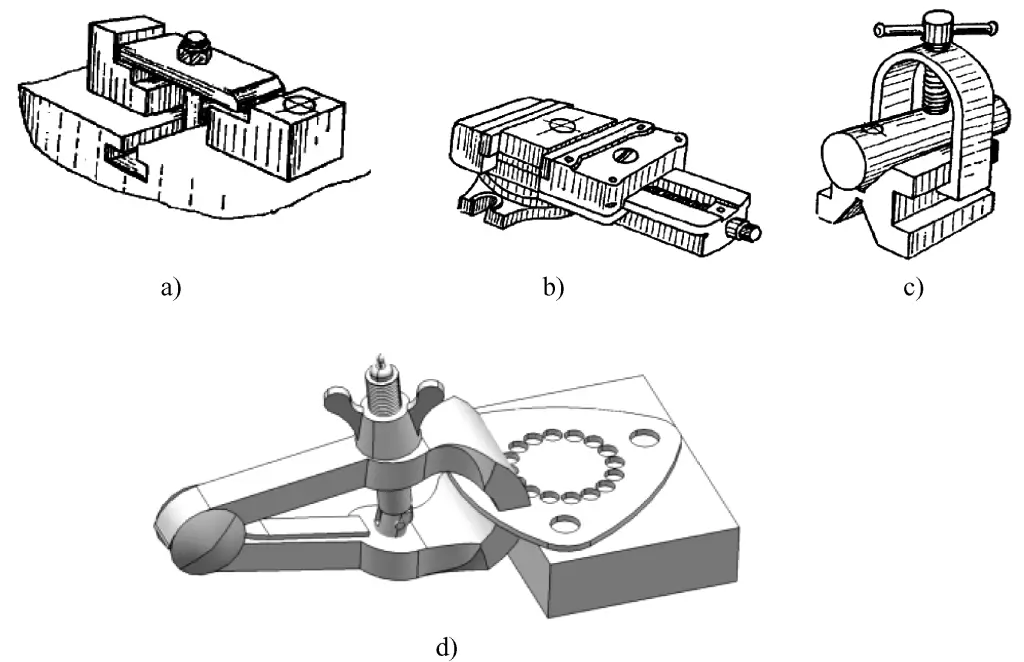

(3) İş parçası bağlama

Bir iş parçasında delik açarken, delme kalitesini ve güvenliğini sağlamak için iş parçasının şekline, delme kuvveti büyüklüğüne (veya delik çapı boyutuna) ve diğer faktörlere bağlı olarak farklı bağlama (konumlandırma ve sabitleme) yöntemleri benimsenmelidir.

Yaygın olarak kullanılan temel sıkıştırma yöntemleri aşağıdaki gibidir:

1) Düz iş parçaları bir makine mengenesi kullanılarak sıkıştırılabilir.

Şekil 20a'da gösterildiği gibi, sıkıştırma sırasında iş parçası yüzeyinin matkap ucuna dik olduğundan emin olun. Daha büyük çaplı delikler açarken, makine mengenesi cıvatalar ve sıkıştırma plakaları ile sabitlenmelidir. Tezgah mengenesinde tutulan bir iş parçası üzerinde delikler açarken, matkap ucunun çıkışı için boşluk oluşturmak ve mengenenin hasar görmesini önlemek için iş parçasının altına bir ara blok yerleştirin.

a) Bir makine mengenesi kullanarak

b) Bir V-blok kullanarak

c) Bir basamak kelepçesi kullanarak

d) El mengenesi kullanmak

2) Silindirik iş parçaları bir V-blok kullanılarak kelepçelenebilir.

Şekil 20b'de gösterildiği gibi, sıkıştırma sırasında delinen deliğin merkez hattının iş parçasının ekseninden geçmesini sağlamak için matkap ucunun ekseninin V bloğun simetrik merkez düzlemiyle hizalandığından emin olun.

3) Daha büyük veya makine mengenesi ile sıkıştırılması uygun olmayan iş parçaları için, sıkıştırma plakaları, cıvatalar ve somunlar kullanılarak doğrudan matkap tablasına sabitlenebilirler. Şekil 20c'de gösterildiği gibi, sıkıştırma plakasını ayarlarken, iş parçası üzerindeki sıkıştırma kuvvetini artırmak ve sıkıştırma plakasının bükülmesini veya deforme olmasını önlemek için ara parçanın iş parçasına mümkün olduğunca yakın olması gerektiğine dikkat edin.

Sıkıştırma plakası cıvataları iş parçasına mümkün olduğunca yakın olmalı ve daha fazla sıkıştırma kuvveti sağlamak ve sıkıştırma işlemi sırasında iş parçasının hareket etmesini önlemek için ara parça iş parçasının sıkıştırma yüzeyinden biraz daha yüksek olmalıdır. Sıkıştırma yüzeyi işlenmiş bir yüzey olduğunda, girinti izlerini önlemek için koruyucu bir ped kullanın.

4) Şekil 20d'de gösterildiği gibi, küçük iş parçalarında veya ince plakalarda küçük delikler açarken, iş parçası bir yerleştirme bloğu üzerine yerleştirilebilir ve bir el mengenesi ile sıkıştırılabilir.

(4) Kesme parametrelerinin seçimi

1) Kesme parametreleri kavramı

① Kesme hızı v

Delme için kesme hızı, delme sırasında matkap ucu çapındaki bir noktanın doğrusal hızını ifade eder. Kesme hızı v ile dönme hızı n arasındaki ilişki şöyledir

v =πdn/1000

Burada d matkap ucu çapıdır (mm); n iş mili dönüş hızıdır (d/dak).

② Besleme hızı f

İlerleme hızı, iş milinin her bir devrinde matkap ucunun iş mili ekseni boyunca hareket ettiği mesafeyi ifade eder.

2) Dönme hızını ve ilerleme hızını seçmek için genel yöntemler

Delinmiş deliklerin yüzey pürüzlülüğü için kesme hızının genellikle ilerleme hızından daha büyük bir etkisi vardır; delme verimliliği için ise ilerleme hızının kesme hızından daha büyük bir etkisi vardır. Genel olarak, ilerleme hızının dönme hızından daha büyük bir etkisi vardır. Delme için dönme hızı ve ilerleme hızı, iş parçası malzemesi sertliği, mukavemeti, delik çapı, derinliği ve işlenen deliğin gerekli yüzey pürüzlülüğü gibi faktörlere göre değerlendirilmelidir.

Genel olarak: Yumuşak çelik (çoğunlukla düşük karbonlu çelik) ve demir dışı malzemeler gibi yumuşak malzemeleri delerken metallerdönme hızı nispeten yüksek ve ilerleme hızı nispeten büyük olabilir; sert malzemeleri (yüksek karbonlu çelik, dökme demir gibi) delerken dönme hızı nispeten düşük ve ilerleme hızı nispeten küçük olmalıdır.

Küçük çaplı delikleri delerken, dönme hızı daha yüksek ve ilerleme hızı daha küçük olmalıdır; büyük çaplı delikleri delerken, dönme hızı daha düşük ve ilerleme hızı daha büyük olmalıdır; derin delik delme için, hem kesme hızı hem de ilerleme hızı daha düşük değerlerde seçilmelidir. Özel seçim için ilgili kesme el kitaplarına bakın.

(5) Test sondajı

1) Matkap konumlandırma

Burada bahsedilen matkap konumlandırma, delme işleminden önce matkap ucunun merkez zımba işaretine yerleştirilmesi işlemidir. Özel yöntem şudur: Matkap presini çalıştırmadan önce matkap ucunu indirin, önce matkap ucunu merkez zımba işaretine yerleştirin, ardından matkap ucunu kaldırın, matkap ucunu saat yönünün tersine manuel olarak döndürün ve matkap ucunu tekrar indirin. Matkap ucu tekrar merkez zımba işaretine doğru bir şekilde düşerse, matkap ucunun delik merkezi ile hizalandığını gösterir (iki dik yönde gözlemleyin).

Matkap ucu merkez zımba işaretinin içine düşmezse, hizalamada bir hata olduğunu gösterir. İş parçası konumunu hafifçe hareket ettirin ve matkap ucu merkez zımba işaretinin ortasına düşene kadar konumlandırma işlemini tekrarlayın.

2) Test sondajı

Şekil 21'de gösterildiği gibi, doğru konumlandırmadan sonra, önce gerçek delik çapının yaklaşık 1/3'ü çapında sığ bir çukur açılmalıdır. Delinen konik çukur, çizilen delik çevresi çizgisiyle eş merkezli değilse veya kare çizginin kenarlarından eşit uzaklıkta değilse, delik konumunun merkezden uzak olduğunu gösterir. Bu durumda, ayarlama için iş parçası hareket ettirilebilir veya matkap presi mili hareket ettirilebilir (radyal matkapla delerken).

Ayarlama için anahtar noktalar şunlardır: İş parçasını sapma ile aynı yönde yavaşça iterken matkap ucunu çok küçük bir ilerleme hızıyla indirin ve kademeli olarak ayarlayın. Ayrıca, testle delinmiş konik çukurun dış çemberi delik çapı boyutuna zaten ulaşmışsa ve delik konumu hala eğriyse, daha fazla düzeltmenin zor olacağı unutulmamalıdır.

(6) Manuel besleme işlemi

Test sondajı delik için konum gereksinimlerini karşıladığında, sondaj devam edebilir.

Şekil 22'de gösterildiği gibi, elle besleme yaparken, delik ekseninin eğrilmesini önlemek için uygulanan kuvvet matkap ucunun bükülmesine neden olmamalıdır; küçük çaplı delikler veya derin delikler delerken, besleme kuvveti küçük olmalı ve talaş tıkanmasını ve matkap ucunun kırılmasını önlemek için talaşları çıkarmak için matkap sık sık geri çekilmelidir. Delme derinliği çapın 3 katına ulaştığında, talaşları çıkarmak için matkabı geri çekmek gerekir; delik delinmek üzereyken, kesme direncini artıran ve matkap ucunun kırılmasına veya iş parçasının matkap ucuyla birlikte döndüğü kazalara neden olan ani aşırı beslemeyi önlemek için besleme kuvveti azaltılmalıdır.

5. Farklı delik türleri için delme yöntemleri

(1) İnce plaka iş parçalarının delinmesi

1) İnce plakalı matkap uçları ile delme

İnce plakaları standart burgulu matkap uçlarıyla delerken, matkap ucu merkezleme kontrolünü kolayca kaybeder ve çokgen deliklere neden olur (bkz. Şekil 23). İlerleme hızı büyükse, "dalma" veya matkap ucu kırılması kazaları meydana gelebilir. Bu nedenle, Şekil 24'te gösterildiği gibi ince plakaları delmek için ince plaka matkap uçları kullanılmalıdır.

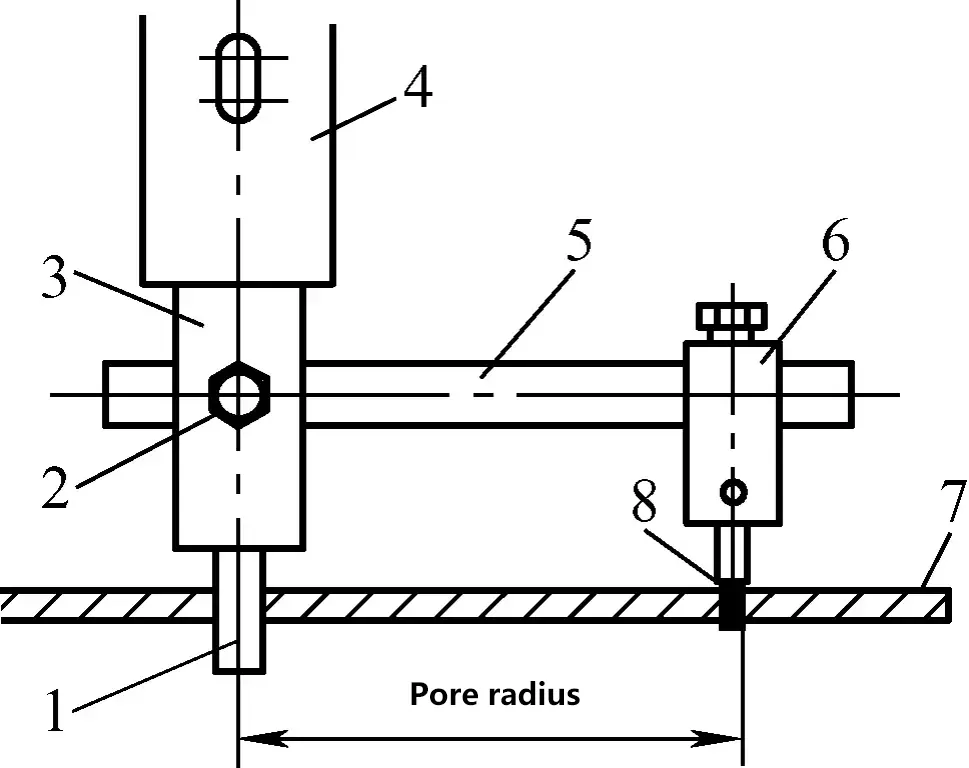

2) Bir kesme çubuğu kullanarak ince plakalarda büyük delikler açma yöntemi

Şekil 25'te gösterildiği gibi, ince plakalarda büyük delikler açarken kesme çubuğu yöntemi kullanılabilir. Delmeden önce, iş parçası sıkıca kelepçelenmelidir. Delme sırasında iş mili hızı yavaş ve ilerleme hızı küçük olmalıdır. İş parçası kesilmek üzereyken, besleme durdurulmalı ve kesilmemiş kısım bir çekiçle vurularak çıkarılmalıdır.

1-Kılavuz çubuk

2-Sabitleme vidası

3-Kesme çubuğu

4-Matkap pres mili

5-Destek

6-Alet tutucu

7-İnce çelik levha

8-Kesme aleti

(2) Silindirik dış yüzeyde delme

Şekil 26'da gösterildiği gibi, silindirik bir iş parçasının dış yüzeyinde eksene dik ve merkezden geçen delikler açarken, önce silindirik iş parçasını V şekilli bir demir üzerine yerleştirin, ardından aşağıdakileri yapın:

1-Silindirik iş parçası

2-Delme ucu

3-Basınç plakası

4-Shim

5-Kare cetvel

- V şeklindeki demirin merkez konumunu belirlemek için matkap ucunu kullanın.

- İş parçası uç yüzeyinin merkez çizgisini bulmak için bir kare cetvel kullanın.

- Matkap ucunu deliğin merkeziyle hizalayın, bir test matkabı uygulayın ve ardından deliği açın.

Delinen delik için yüksek hassasiyet gerekiyorsa, iş parçası da uygun şekilde sabitlenmelidir.

(3) Köprüleme deliklerinin açılması

Birleştirilmiş parçaların göreceli olarak yer değiştirmesini önlemek için, Şekil 27'de gösterildiği gibi, durdurma veya sabitleme için genellikle pimler veya vidalar kullanılır. Bu, genellikle köprüleme deliklerinin açılması olarak bilinen, iki birleşik parça arasında deliklerin açılmasını gerektirir.

Köprüleme delikleri açarken, özellikle iki parça farklı malzemelerden yapılmışsa matkap ucu genellikle parçanın bir tarafına doğru sapma eğilimi gösterir. Matkap ucu daha yumuşak malzeme parçasına doğru kolayca sapar, bu da yumuşak malzeme parçasında daha büyük bir yarım daire deliğe ve sert malzeme parçasında daha küçük bir yarım daire deliğe neden olur. Bu nedenle, delik sapmasını önlemek veya azaltmak için aşağıdaki önlemler aynı anda alınabilir:

Önlem 1: Delme işleminden önce bir merkez işareti delinirken, delme işareti daha sert malzeme tarafına doğru hafifçe eğimli olmalıdır.

Önlem 2: Delinecek deliğin derinliği büyük değilse, kısa bir matkap ucu kullanmaya çalışın veya matkap ucunun aynadan çıkan uzunluğunu delik derinliğinden biraz daha uzun olacak şekilde kısaltın. Bu, matkap ucunun sertliğini artırır ve delme işlemi sırasında bükülmesini azaltır.

Önlem 3: Matkap ucunun keski kenarını 0,5 mm'den daha az olacak şekilde taşlayın, böylece matkap merkezi keski kenarı parçasının eksenel direncini azaltın. Bu sadece başlangıç sırasında matkap merkezinin doğru şekilde konumlandırılmasını kolaylaştırmakla kalmaz, aynı zamanda matkap ucunun keskinliğinden kaynaklanan sapmayı da azaltır.

(4) Eşleşen matkap delikleri

Yerinde kurulum veya bakım çalışmaları sırasında, Şekil 28'de gösterildiği gibi matkap deliklerini eşleştirmek genellikle gereklidir. Şekil 28'den, ekipman tabanındaki deliklerin imalat sırasında zaten açılmış olduğunu görebiliriz, bu da montaj tabanı çerçevesindeki (kanal çeliği) cıvata bağlantı deliklerinin eşleşen matkap deliği yöntemiyle delinmesini gerektirir.

Montaj çalışmaları sırasında matkap deliklerini eşleştirmek için yaygın yöntemler şunlardır:

1) Mevcut deliklerin konumunu (delik çapı ve aralığı) ölçtükten sonra, delik çapı çizgilerini ve delik konumu çizgilerini delinecek yüzeyde (montaj kanalı çeliğinin üst yüzeyi gibi) işaretleyin ve ardından delme işlemine devam edin.

2) Eşleşen matkap deliğinin merkezini belirlemek için işaretleme yöntemini kullanın (işaretleme ayrıntıları için Üçüncü Ünite İşaretleme bölümüne bakın), ardından delme işlemine devam edin.

3) Delinecek iki parçayı doğru konumda hizalayın ve birbirine kenetleyin. Ardından, mevcut delikle aynı çapa sahip bir matkap ucu kullanarak, işlenecek yüzeyde (örneğin montaj kanalı çeliğinin üst yüzeyi) delinecek deliğin konumunu işaretleyen sığ bir çukur oluşturmak için mevcut delikten geçirin. Mevcut deliğin bulunduğu parçayı çıkarın ve ardından delme işlemine devam edin.

(5) Delme işlemleri için matkap şablonlarının kullanılması

Delikleri gruplar halinde delerken, matkap şablonları delme için kılavuz araçlar olarak kullanılabilir. Bu yöntem sadece delme verimliliğini artırmakla kalmaz, aynı zamanda Şekil 29'da gösterildiği gibi delme kalitesi gereksinimlerini de sağlar.

1-Matkap gövdesi

2-İş parçası

3-Açık yıkayıcı

4-Merkez şaft

5-Delme şablonu

(6) Küçük delik delme işlemi

1) Küçük delik delmede karşılaşılan sorunlar

- Küçük delik çapı, yetersiz matkap mukavemetine ve talaş kaldırmada zorluğa neden olarak matkap ucunu kırılmaya eğilimli hale getirir.

- Daha önce de belirtildiği gibi, küçük delikleri delerken daha yüksek bir dönüş hızı kullanılmalıdır. Matkap ucu ile iş parçası arasındaki temas alanında kesme sıcaklığı nispeten yüksektir ve ısının dağıtılması zordur, bu da matkap ucunun hızla aşınmasına neden olur.

- Delme sırasında genellikle manuel besleme kullanılır, bu da eşit besleme kuvvetinin korunmasını zorlaştırır. Küçük bir dikkatsizlik matkap ucuna kolayca zarar verebilir.

- Matkap ucunun sertliği zayıftır ve özellikle matkap ucu yüksek noktalarla veya aşırı sert noktalarla karşılaştığında kolayca bükülür ve matkap ucunun orijinal konumundan sapmasına neden olur. Bu sadece delik konumlarının çarpık olmasına değil, aynı zamanda matkap ucunun kolayca kırılmasına da neden olur.

2) Küçük delik delme için yaygın yöntemler

Küçük delik işleme için farklı gereksinimler farklı işleme yöntemlerine yol açar, bu nedenle delme işlemi planı belirli koşullara göre belirlenmelidir. Aşağıda küçük deliklerin delinmesi için çeşitli yöntemler ve önlemler yer almaktadır.

① Daha yüksek hassasiyetli bir delme makinesi seçin. Daha yüksek hassasiyetli delme makineleri daha iyi iş mili dönüş hassasiyetine sahiptir, bu da delme sırasında daha az matkap ucu yalpalamasına ve daha az eksenel kuvvete neden olur, bu da delme stabilitesini artırmaya yardımcı olur.

② Önce bir merkezleme deliği oluşturmak için bir merkez matkabı kullanın, ardından delmek için küçük çaplı bir matkap ucu kullanın.

③ Matkap ucu çapı üniversal bir matkap aynası ile sıkıştırılamayacak kadar küçükse, sıkıştırma için kalınlaştırmak amacıyla matkap gövdesini zımpara kağıdı veya kağıtla sarmayın. Bunun yerine, küçük bir matkap aynası veya özel bir matkap aynası kullanın. Birçok özel matkap mandreni türü vardır, ancak sıkıştırma prensipleri temelde aynıdır. Örneğin, Şekil 30'da gösterilen elastik bir matkap mandreni küçük matkap uçlarını sıkıştırmak için kullanılabilir.

Şekil 30'da gösterilen elastik matkap aynasını kullanırken, dış konikliği ve boyutları kelepçelenecek matkap ucunun çapına göre seçin. İç delik d, kelepçelenen matkap ucunun çapından 0,05 mm daha büyük olmalıdır.

İlk olarak, matkap aynasını delme makinesi mili konik deliğine veya standart matkap kovanına yerleştirin, ardından matkap ucunu takın ve son olarak matkap aynasını alt uçtan sıkın. Bu noktada, matkap aynası radyal basınca maruz kalır, elastik açıklığı büzülmeye ve matkap ucunu sıkıca sıkıştırmaya zorlar.

④ Küçük deliklerin delinmesi için kesme hızı deneyime dayalı olarak seçilebilir. Genel hassas delme makineleri için, matkap ucu çapı 2-3 mm olduğunda, dönüş hızı 1500-2000r / dak olmalıdır; 1 mm'nin altındaki matkap ucu çapları için önerilen dönüş hızı 2000-3000r / dak'dır.

⑤Küçük delikler açmaya başlarken, matkap ucunun bükülmesini ve kaymasını önlemek ve deliğin doğru başlangıç konumunu sağlamak için besleme kuvveti küçük olmalıdır.

⑥Küçük delikleri beslerken, el hissi uygun şekilde kontrol edilmelidir. Matkap ucu sıçradığında, daha küçük bir besleme kuvvetiyle aralıklı besleme uygulanmalı ve matkap ucunun kırılmasını önlemek için matkap ucunun ve besleme mekanizmasının kendi geri tepmelerini kullanarak tampon yapmasına izin verilmelidir.

⑦Küçük delikler açarken, talaşları temizlemek ve kesme sıvısı eklemek için matkabı sık sık geri çekin.

6. Sondaj Örnekleri

Önceki resimde gösterildiği gibi, A3 çelikten yapılmış 5mm kalınlığında bir numune plakasıdır. İşleme öncesi işaretleme yöntemi Ünite 3'te ayrıntılı olarak açıklanmıştır. Aşağıda, bu örnek plakanın işlenmesindeki temel teknik sürecin (delme) özel bir analizi yer almaktadır:

1) Bu numune plakasının büyük toplam boyutu ve büyük delik çapları (ϕ35mm, R34mm, R19mm üç delik gibi) nedeniyle, bir tezgah matkabı veya dikey matkap üzerinde sıkıştırılamaz ve delinemez. Analizden sonra, delme işlemi yalnızca radyal kollu bir matkapta yapılabilir.

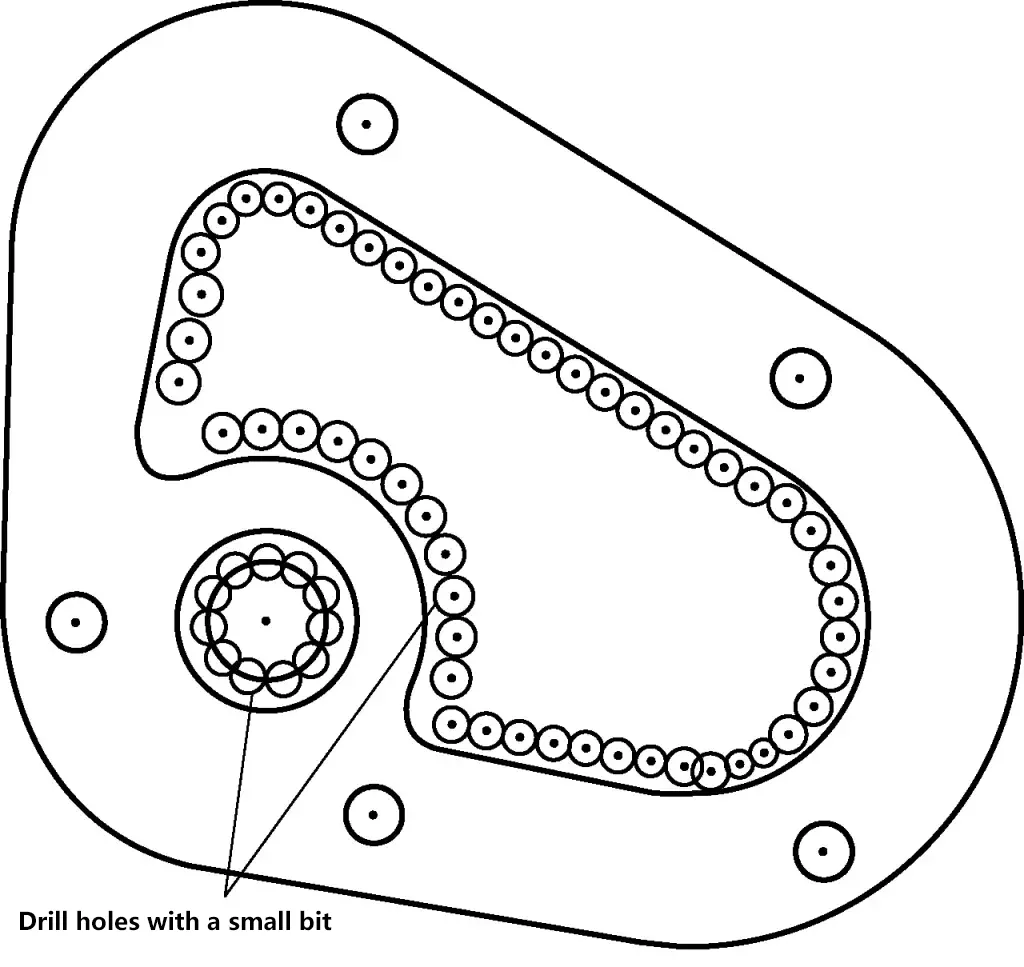

2) Çizim üzerinde işaretlenen ve işlenmesi gereken deliklere ek olarak, bu numune plakası ayrıca "kabartma deliklerin" işlenmesini de gerektirir. Yani, örnek plakanın iç boşluğuna delik açmak için küçük matkap uçları (burada ϕ5mm veya ϕ6mm matkaplar kullanılır) kullanılır, ardından iç boşluğu yontarak şekillendirmek için düz keskiler veya yarık keskiler kullanılır ve daha sonra eğeleme için hazırlanır. Bu örnek plaka için kabartma işlemi Şekil 31'de gösterilmektedir.

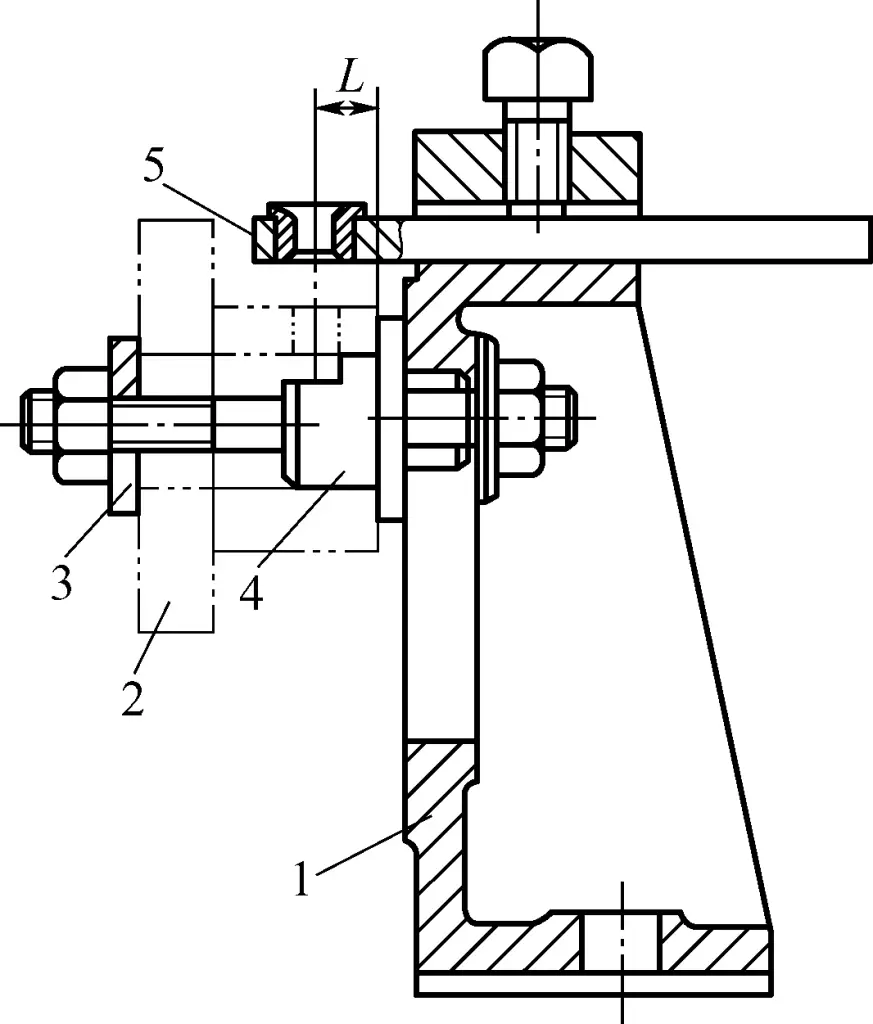

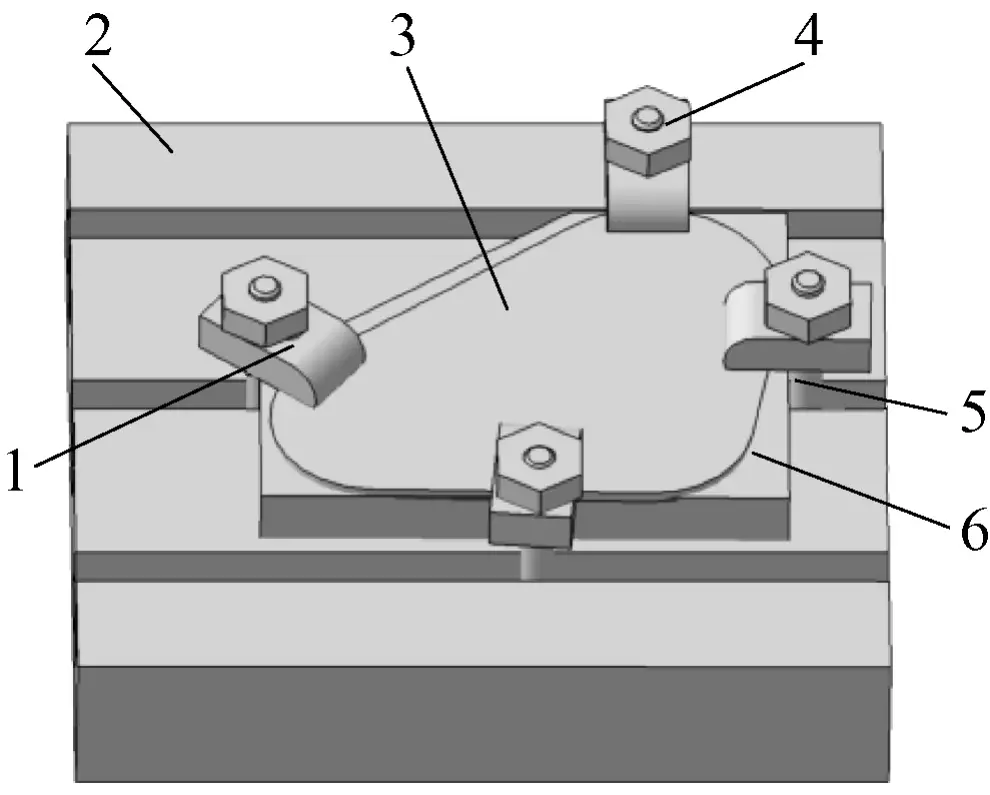

3) Buradaki fikir, bu numune plakası radyal kollu matkap üzerinde makul bir şekilde konumlandırılabilir ve güvenli bir şekilde kelepçelenebilirse, numune plakasındaki tüm deliklerin ikincil kelepçelemeye gerek kalmadan bir kerede işlenebileceğidir. Bu amaçla, matkap çalışma masasının T yuvası Şekil 32'de gösterildiği gibi kurulum için kullanılmıştır.

1-Basınç plakası

2-Matkap çalışma masası

3-İşlenmekte olan iş parçası

4-Basınç plakası somunu

5-T cıvata

6-Hardwood blok

4) Şekil 32'de gösterildiği gibi, işlenen iş parçasının altına belirli kalınlıkta (genellikle 20 mm'den büyük) düz bir sert tahta yerleştirin, ardından T cıvatayı matkap çalışma masasının T yuvasına yerleştirin, baskı plakasını aşağı bastırın ve baskı plakası somununu sıkın. Böylece iş parçasının matkap üzerine montajı tamamlanmış olur.

5) İş parçasının montajı sırasında dikkat edilmesi gereken birkaç husus vardır:

①Seçilen sert ağaç levhanın hem üst hem de alt yüzeyleri düz olmalıdır. Aksi takdirde, sıkıştırma işlemi sırasında, sadece işlenen iş parçasının deformasyonuna neden olmakla kalmayacak, aynı zamanda delme işleminin güvenliğini ve dengesini de etkileyecektir.

②Basınç plakalarını makul bir şekilde yerleştirin ve konumlandırın. Şekil 32'de gösterildiği gibi, dört baskı plakası iş parçasının şekline ve boyutuna göre yerleştirilir ve iş parçasının delinmesi gereken alanlardan kaçınırken delme işlemi sırasında iş parçasının sabit kalmasını sağlar.

③ Baskı plakası somunlarının sıkma sırası ve torku uygun olmalıdır. Gruplanmış cıvataların sıkılmasında olduğu gibi, sadece çapraz olarak sıkılmamalı, aynı zamanda somunlar da kademeli olarak sıkılmalıdır; sıkma kuvveti çok büyük veya çok küçük olmamalıdır. Çok küçük olması güvenli konumlandırmayı etkilerken, çok büyük olması iş parçası deformasyonuna neden olur.

6) Plaka nispeten ince olduğundan (5 mm kalınlığında), delme için ince plaka matkap uçları kullanılmalıdır.

7) R34mm delik delme. R34mm nispeten büyük olduğundan, doğrudan ϕ68mm matkap ucuyla delmek ne güvenli ne de ekonomiktir. Bu nedenle, R34mm deliği işlemek için iki yöntem vardır:

①Önce kabartma delikleri açmak için küçük bir matkap ucu (ϕ5mm veya ϕ6mm) kullanın (bkz. Şekil 31), ardından işlemek için yarım yuvarlak eğe veya yuvarlak eğe kullanın.

②Daha önce de belirtildiği gibi, ince plakalarda büyük delikler açmak için yöntemi kullanın.

8) ϕ35mm ve R19mm deliklerin işlenmesi aşağıdaki iki yöntem kullanılarak yapılabilir:

① Doğrudan ϕ35mm ve ϕ38mm ince plaka matkapları kullanarak işleyin. Bu yöntem daha az güvenli ve ekonomik olduğundan, mümkünse kaçınılmalıdır.

②Önce kabartma delikleri açmak için küçük matkap uçları (ϕ5mm veya ϕ6mm) kullanın (bkz. Şekil 31), ardından işlemek için yarım yuvarlak eğe veya yuvarlak eğe kullanın.

9) Beş ϕ11mm'lik delikleri delerken ince plaka matkap uçları kullanılmalıdır.

10) Delme ve raybalama sırasında otomatik takım beslemesinin kullanılması kesinlikle yasaktır.

7. Sondaj Kalite Analizi (bkz. Tablo 3)

Tablo 3 Sondaj Sorunlarının Nedenlerinin Analizi

| Oluşan Sorun | Ana Neden Analizi | Önleyici Tedbirler | ||

| Delme sırasında delik çapı ve yuvarlaklığı tolerans dışı | Matkap ucunun iki kesici kenarı eşit uzunlukta değildir ve asimetriktir | Gereksinimleri karşılamak için matkap ucunu taşlayın | ||

| Matkap ucunda aşırı yalpalama | Aşırı matkap mili yalpası | Sondaj makinesini onarın | ||

| Matkap ucunun matkap aynasına açılı olarak takılması | Matkap ucunu doğru şekilde takın | |||

| Matkap şaftı aşınmış, yuvarlaklık veya silindiriklik tolerans dışı | Matkap ucunu değiştirin | |||

| Delme sırasında mengene hareket eder | Merkez zımba işareti çok küçük, matkap ucunun keski kenarı merkez zımba işaretine girmiyor, bu da delmeye başlamak için manuel olarak basınç uygulandığında mengenenin hareket etmesine neden oluyor | Matkap ucunun düzgün bir şekilde merkezlenmesini sağlamak için doğru konumlandırmadan sonra merkez zımba işaretini büyütün | ||

| Mengene tabanı ile matkap tablası yüzeyi arasında zayıf temas, mengenenin hareket etmesine neden olur | Mengeneyi ve matkap tablasını onarın | |||

| Mengene sapında yetersiz kavrama, delme sırasında mengenenin hareket etmesine neden olur | Mengeneyi doğru şekilde kavrayın (gerekirse mengeneyi sabitlemek için T cıvataları kullanın) | |||

| Delme sırasında delik konumu doğruluğu tolerans dışında | İşaretleme hatası | İşaretlemeden sonra kontrol edin ve doğrulayın | ||

| Hatalı merkez zımba işareti (iki merkez çizgisinin kesiştiği yerde değil) | Uygun yöntemi kullanarak merkez zımba işaretini doğru şekilde konumlandırın | |||

| Delme sırasında iş parçası hareket eder | Delme sırasında mengene hareket eder (yukarıda belirtildiği gibi) | |||

| İş parçası sıkıca kenetlenmemiş | İş parçasını doğru yöntemi kullanarak sıkıca kelepçeleyin | |||

| Delme ekseni eğik | Matkap ucu iş parçası yüzeyine dik değil | 1) Matkap ucunun iş parçası yüzeyine dikliğini bir gönye kullanarak kontrol edin diklik; 2) İş parçası yüzeyinin paralelliğini kontrol edin çelik bir cetvel veya çizme bloğu kullanarak mengene çenelerinin üst kısmı ile | ||

| Matkap deliği bükülmüş | Manuel besleme hızı çok yüksek | Delme işlemi gereksinimlerine göre manuel besleme hızını seçin | ||

| Delmeye başlarken delik merkezinin kapalı olduğunu fark ettikten sonra zorla düzeltme | Test sondajı sırasında, yanlış hizalanmış delik konumunu ayarlayın delik konumlandırma prensiplerine göre | |||

| Deliğin iç duvar pürüzlülüğü çok yüksek | Matkap ucu kesici kenarı keskin değil | Kesici kenar keskinliği gereksinimlerini karşılamak için matkap ucunu bileyin | ||

| Sırasında aşırı titreşim matkap ucu kesme işlemi | Aşırı iş mili titreşimi | Sondaj makinesini onarın | ||

| Matkap ucu düzgün sıkıştırılmamış | Matkap ucunu yeniden kelepçeleyin | |||

| Matkap ucu kabartma açısı çok büyük | Matkap ucu kabartma açısını gereksinimlere göre taşlayın | |||

| Besleme hızı çok yüksek | İş parçası malzemesi ve delik çapı gibi faktörlere bağlı olarak makul bir delme ilerleme hızı seçin | |||

| Sondaj sırasında yetersiz soğutma ve yağlama | Delme sırasında kesme sıvısını zamanında uygulayın | |||

| Matkap ucu kesici kenarı aşınmış | Delme hızı çok yüksek | Delme işlemi gereksinimlerine göre delme hızını seçin | ||

| Yetersiz soğutma ve yağlama | Yeterli soğutma ve yağlama sağlayın | |||

| Malzemeye ve sertliğe göre uygun matkap ucu kesme açısının seçilmemesi | Delme işlemi gereksinimlerine göre matkap ucu kesme açısını seçin | |||

| Matkap ucu kırılması | Matkap ucu kesici kenarı keskin değil | Matkap ucunu keskinleştirin | ||

| İş parçası gevşek veya mengene hareket ediyor, matkap ucunu zorla büküyor ve kırıyor | İş parçasını proses gereksinimlerine göre güvenli bir şekilde kelepçeleyin, delme sırasında mengenenin hareket etmesini önleyin (gerekirse, mengeneyi sabitlemek için T cıvataları kullanın) | |||

| Aşırı besleme kuvveti | Malzemeye ve delik çapına göre besleme kuvvetini seçin | |||

| Uygun hız ve ilerleme oranının seçilmemesi | Delme işlemi gereksinimlerine göre delme hızını ve ilerleme oranını seçin | |||

| Delik kırılmak üzereyken ilerleme hızının azaltılmaması | Delik kırılmak üzereyken ilerleme hızını azaltın | |||

| Talaşlar flütleri tıkar | Talaşları temizlemek için matkabı düzenli olarak geri çekin | |||

8. Sondaj için güvenlik işletme prosedürleri

- Sondaj yaparken gömlek kolları sıkılmalı, eldiven giyilmesine izin verilmemeli ve ellerde pamuk atıkları veya paçavralar tutulmamalıdır.

- Delme sırasında yer değiştirmeyi önlemek için iş parçası güvenli bir şekilde kelepçelenmelidir. Delme sırasında iş parçasının elle tutulmasına izin verilmez.

- Matkap presinde hızları değiştirirken, önce makineyi durdurun, ardından hızı değiştirin.

- Talaşları temizlemek için ellerinizi kullanmayın veya talaşları ağzınızla üflemeyin. Kanca ve fırça kullanın ve talaşları yalnızca makine durduğunda temizleyin.

- Delikleri delerken, tablaya veya mengeneye zarar vermemek için uygun önlemleri (iş parçasının altına bir destek bloğu yerleştirmek gibi) alın.

- Eksenel besleme uygularken, besleme basıncı çok yüksek olmamalıdır ve uygun zamanlarda talaşları temizlemek için matkabı geri çekmeye dikkat edin.

- Delik kırılmak üzereyken delme direnci azalır ve matkap ucunun delik kenarına takılması nedeniyle matkap ucunun hasar görmesi veya iş parçasının fırlaması gibi kazaları önlemek için besleme basıncı buna göre azaltılmalıdır.

- Matkap presi tamamen durmadan önce matkap aynasını tutmaya çalışmayın. Matkap aynasını sıkmak veya gevşetmek için her zaman ayna anahtarını kullanın ve ona vurmak için başka aletler kullanmayın.

- Matkap presi çalışma masası üzerine ölçüm aletleri veya diğer ilgisiz aletler ve fikstürler koymayın.