Kalıp montajı, tasarım çizimlerindeki teknik gereksinimleri karşılayan parçaların, kalıbın yapısal özelliklerine ve teknik koşullarına göre belirli bir sıra ve yöntemle düzenlenmesini içerir.

Bu parçalar, uyumluluk için işlendikten sonra, operasyonel standartları karşılayan bir kalıba monte edilir. Bu nedenle kalıp montajı, kalıp imalatında kritik bir süreçtir. Kalıp montajının kalitesi, üretilen parçaların damgalama kalitesinin yanı sıra kalıbın bakımını, kullanımını ve ömrünü doğrudan etkiler.

Montaja başlamadan önce, kalıp çizimlerini iyice incelemek, yapısal özelliklerine ve teknik koşullarına göre makul bir montaj planı oluşturmak ve sağlanan her parçayı titizlikle incelemek çok önemlidir. Belirlenen adımlara göre hatasız montaj sağlamak için belirli bir yöne sahip parçalar montajdan önce işaretlenmelidir.

Tasarlanan plana uygun olarak monte edilen bir kalıp aşağıdaki temel gereklilikleri karşılamalıdır:

1) Monte edilen kalıp, kılavuz direkler boyunca herhangi bir sertlik olmadan düzgün ve esnek bir şekilde kaymalıdır.

2) Tüm zımba bileşenleri sabit plakanın montaj taban yüzeyine dik olmalıdır.

3) Zımba ve kalıp arasındaki boşluk çizimlerde belirtilen gereksinimleri karşılamalı ve eşit olarak dağıtılmalıdır. Zımbanın veya kalıbın çalışma stroku teknik koşullara uygun olmalıdır.

4) Yerleştirme ve malzeme engelleme cihazlarının göreceli konumları çizim özelliklerine uygun olmalıdır. Körleme kalıbının kılavuz plakaları arasındaki boşluk çizimlerle tutarlı olmalıdır; kılavuz yüzeyler kalıbın malzeme besleme yönünün merkez hattına paralel olmalıdır. Yan basınç tertibatlı kılavuz plakalar için, yan basınç plakası düzgün bir şekilde kaymalı ve güvenilir bir şekilde çalışmalıdır.

5) Malzeme çıkarma ve nakavt cihazlarının göreceli konumları tasarım gereksinimlerini karşılamalı, aşırı yükseklik izin verilen aralıkta olmalı ve parçaların veya hurdaların zamanında ve düzgün bir şekilde çıkarılmasını sağlamak için çalışma yüzeyinde eğilme veya tek taraflı sapma olmamalıdır.

6) Parçaların veya hurdaların serbestçe dışarı atılmasını sağlamak için hurda delikleri veya boşaltma kanalları açık olmalıdır.

7) Standart parçalar değiştirilebilir olmalıdır; sabitleme cıvataları, yerleştirme pimleri ve bunların ilgili delikleri arasındaki uyum normal ve iyi durumda olmalıdır.

8) Kalıbın pres üzerindeki montaj boyutları seçilen ekipmanın gereksinimlerini karşılamalıdır. Kaldırma bileşenleri güvenli ve güvenilir olmalıdır.

Genel Kalıp Montaj Prosedürü

Kalıp montajının anahtarı, üst ve alt kalıp tabanlarına takılan erkek ve dişi kalıpların, ilgili parçalarıyla birlikte kalıp kapandığında doğru şekilde hizalanmasını sağlamaktır. Bu hizalama, kalıbın doğru çalışmasını ve ürün standartlarını karşılayan iş parçaları üretmesini garanti etmek için tasarım özelliklerini karşılamalıdır.

Bu amaçla, montaja giren tüm parçalar montaj sürecindeki her bir bileşen için belirtilen işleme gerekliliklerine uygun olmalıdır. Örneğin, birden fazla erkek kalıp için sabit plaka, dişi kalıp ve sıyırıcı plaka ile eşleşecek şekilde çeşitli şekilli delikleri arasında göreceli konum doğruluğuna ve adım hassasiyetine sahip olmalıdır.

Ara plaka üzerindeki cıvatalar ve dübel pimleri, plan üzerinde belirtilen boyutlara göre delmeye izin verecek şekilde geçiş deliklerinde geniş bir boşluk bırakmalıdır. Sertleştirmeden sonra, üst ve alt yüzeyler hassas bir şekilde düz olarak taşlanmalıdır. Üst veya alt kalıp tabanlarına monte edilen entegre dişi kalıplar, şekilli deliklerinin plan özelliklerine göre işlenmesinin yanı sıra, cıvata ve dübel pimi deliklerine de sahip olmalıdır.

Isıl işlem ve hassas işleme sonrasında bunlar montaj için hazırdır. Bunlara sabitlenecek olan kalıp tabanı ve kılavuz plakasının vida ve dübel delikleri, montaj sırasında dişi kalıp üzerindeki ilgili deliklerle eşleşecek şekilde delinmeli ve raybalanmalıdır.

Kalıbın tipi ve yapısal özellikleri ne olursa olsun, montaj yöntemleri ve sırası farklılık gösterse de izlenecek montaj ilkeleri aynıdır.

Bir kalıbın montajında ilk adım, kalıp için montaj ölçütü olarak hizmet edecek bir referans parça seçmektir. Diğer kalıp parçaları daha sonra bu referansa göre aşamalı olarak monte edilir. Referans parçanın seçimi kalıbın yapısal özelliklerine bağlıdır. Bir kılavuz plaka kalıbı için, sıyırıcı görevi de gören kılavuz plaka montaj referans parçası olmalıdır.

Kılavuz direklerle yönlendirilen kalıplar için montaj referansı olarak genellikle dişi kalıp kullanılır. Körleme ve delme bileşik kalıpları için, ejektör plakasının kuvvet merkezinin kalıp sapının merkeziyle hizalanması ön koşuluyla, ejektör plakası montaj referansı olarak seçilir.

Referans parça seçildikten sonra, çeşitli kalıp bileşenleri önce bireysel bağlantılarına göre alt montajlara monte edilir (kalıp şaftının üst kalıp tabanına takılması veya erkek kalıbın sabit plakaya sabitlenmesi gibi). Ardından, referans parça montaj ölçütü olarak kullanılarak kalıbın toplam montajı tamamlanır.

Tek Operasyonlu Kalıp Montajı

Tek operasyonlu zımbalama kalıpları iki tiptir: kılavuz cihazları olmayanlar ve olanlar. Kılavuz tertibatı olmayan zımbalama kalıpları için, üst ve alt kalıplar çizim gereksinimlerine göre ayrı ayrı monte edilir.

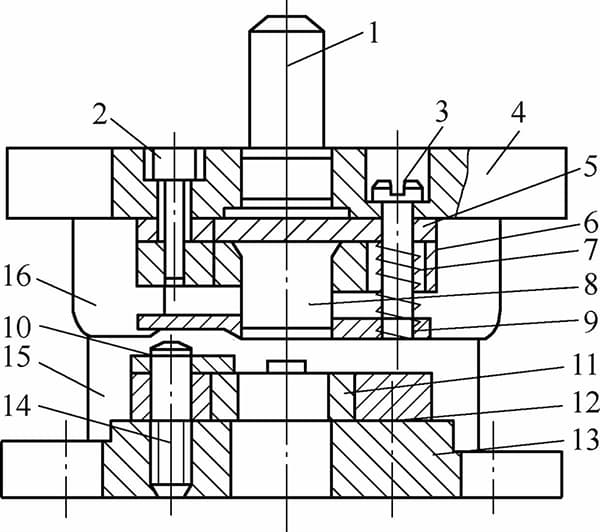

1 - Sap, 2 - Altıgen Soket Başlıklı Vida, 3 - Sıyırıcı Vida, 4 - Üst Kalıp Plakası, 5 - Ara Parça, 6 - Zımba Tutucu Plakası, 7 - Yay, 8 - Zımba, 9 - Sıyırıcı Plakası, 10 - Yer Belirleyici Plaka, 11 - Kalıp, 12 - Kalıp Burcu, 13 - Alt Kalıp Pabucu, 14 - Vida, 15 - Kılavuz Direği, 16 - Kılavuz Burcu.

Zımba ve kalıp arasındaki boşluk, kalıp prese monte edildikten sonra ayarlanır. Ancak montajdan önce zımbanın kalıba yerleştirilerek boşluğun uygun ve çevre boyunca eşit olup olmadığının kontrol edilmesi çok önemlidir. Tipik olarak, kalıp tek operasyonlu zımbalama kalıpları için bir referans noktası olarak kullanılır, ardından üst kalıp takılır ve boşluk buna göre ayarlanır.

Kılavuz tertibatlı delme kalıpları için montaj, bir referans parçanın seçilmesiyle başlar. Kalıp deliklerinin işlenmesi için EDM tel kesme kullanıldığı varsayıldığında, kılavuz tertibatlı tek operasyonlu bir delme kalıbı için montaj adımları aşağıdaki gibidir:

1. Kalıp setini monte edin

1) Kalıp setinin montajı esas olarak kılavuz sütunları ve burçları içerir. Çoğu kalıp seti şu anda Şekil 2-22'de gösterildiği gibi kılavuz sütunlar, burçlar ve kalıp tutucu arasında bir girişim geçmesi kullanmaktadır.

2) Diğer bir yöntem de sadece alt kalıp tutucu ile kılavuz sütunlar arasında bir girişim geçmesi sağlamaktır. Burçların montaj yüzeyi, yapışmayı kolaylaştırmak için şekillendirilmiştir. Montaj sırasında önce kılavuz sütunlar monte edilir ve dikeylikleri kontrol edilir. Ardından, üst kalıp tutucuyu düzleştirmek için mastar blokları kullanılarak, kalıp tutucu deliği ile burçlar arasına yapıştırıcı enjekte edilerek kalıp seti montajı tamamlanır.

Montajdan sonra kalıp seti paralellik ve hareket doğruluğu açısından incelenmelidir. Üst kalıp tutucunun alt yüzeyinin alt kalıp tutucuya paralel olmaması, hassas sınıf I kalıp setleri için 300 mm başına 0,05 mm'yi ve hassas sınıf II kalıp setleri için 300 mm başına 0,08 mm'yi geçmemelidir. Hareket doğruluğu 100 mm'de 0,02 mm'yi geçmemelidir.

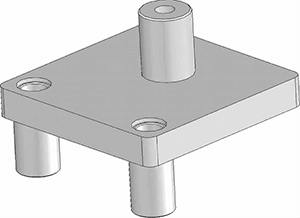

2. Şaftı takın

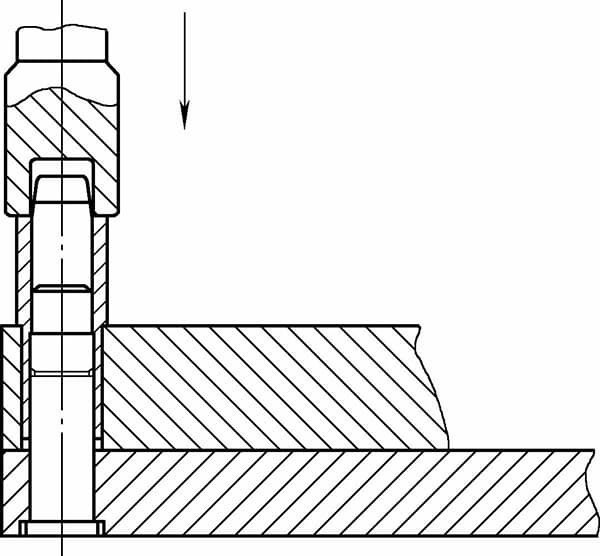

Şaft montajı, aşağıdaki belirli adımlarla birlikte Şekil 2-23'te gösterilmiştir:

a) Pafta Kolu Tertibatı b) Uç Yüzünün Taşlanması

1 - Kalıp Kolu 2 - Üst Kalıp Yuvası 3 - Eşit Yükseklik Bloğu 4 - Dübel Pimi

1) Kalıp sapı durdurma yüksekliğini kontrol edin; üst kalıp tutucu durdurma derinliğinden 0,5 ila 1 mm daha az olmalıdır. Kalıp sapı durdurma çapı, kalıp tutucu durdurma çapından 0,5 ila 1 mm daha küçük olmalıdır.

2) Kalıp şaftının üst kalıp plakasına dikliğini kontrol etmek için bir gönye kullanın ve buna göre ayarlayın. Manuel bir hidrolik preskalıp gövdesini üst kalıp plakasına bastırın.

3) Kalıp şaft ayar vidalarını takın.

3. Dışbükey Zımbanın Takılması

Örnek olarak tel kesme tipi zımba kalıbını ele alalım:

1) EDM çamurunu zımba kalıbı montaj plakası deliğinden çıkarın.

2) Zımba kalıbı montaj plakasının arkasına boşluk çevresi boyunca 45° açıyla (0,5 ila 1,5) mm pah kırın; pahın boyutu kalıba uygulanan kuvvete bağlıdır.

3) Zımba kalıbının kesici kenarına kontur çizgisi boyunca 45° açıyla yaklaşık 0,25 mm pah kırın.

4) Montaj plakasına girmesini kolaylaştırmak için zımba kalıbının kesici kenarındaki tel kesme izlerini hafifçe zımparalayın veya törpüleyin. Uzunluğu montaj plakasının kalınlığından biraz daha fazla veya eşit olacak şekilde uçta bir bölümü zımparalanmamış olarak bırakın.

5) Montaj plakasının altına zımba kalıbından daha uzun bir ara blok yerleştirin, ardından zımba kalıbını montaj plakasına bastırın. Bu görev aşamalı olarak gerçekleştirilmelidir; zımba kalıbı montaj plakasında dik durabildiğinde, dikliği ölçün. Ölçümü üçte bir ve yarı yerleştirme derinliklerinde tekrarlayın ve herhangi bir yanlış hizalamayı derhal düzeltin. Doğruluğu sağladıktan sonra devam edin.

6) Çoklu veya küçük boyutlu zımba kalıpları için, sıyırıcı plakayı kalıp boşluğuyla hizalayın ve zımba kalıplarını yerine yönlendirmek için kullanın.

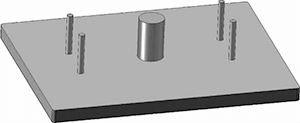

7) Kalan kuyruk uzunluğu 3 ila 5 mm olduğunda zımba kalıbını montaj plakasına bastırmayı bırakın. Zımba kalıbı kuyruğunun kenarını oksi-asetilen alevi ile ısıtın ve ısıtılmış parçayı şişirmek için küçük bir çekiçle hızlıca vurun. Tamamen soğuduktan sonra zımba kalıbını Şekil 2-24'te gösterildiği gibi montaj plakasına tamamen bastırın.

8) Yüzeyi düzleştirmek için mastar blokları kullanın, üst yüzeyi ve zımba kalıbının kuyruk ucunu montaj plakasının alt yüzeyini referans alarak düz bir şekilde taşlayın.

Sabit plakanın yüzeyini referans olarak kullanarak, sıyırma plakasını zımbanın üzerine yerleştirin (bu özellikle zımba küçük olduğunda gereklidir) ve çalışma yüzeyinin zımbadan biraz daha aşağıda olmasını sağlayın. Zımbanın çalışma ucu yüzeyinin yivli kenarını, kesme kenarı keskin olana kadar taşlayın.

1-Punch Tutucu Plaka 2-Punch 3-Oksijen Kesme Torcu 4-Anvil Bloğu

4. İçbükey Kalıbın Takılması

1) Sıyırma plakasının merkez noktasını belirleyin ve kalıp sapının merkez noktasıyla hizalayın; taban plakasının hurda deliği konturunu kalıbın boşluğuna göre işleyin ve kalıp boyunca cıvatalarla sabitleyin.

2) Yanlış hizalama olmadığından emin olarak kalıbın taban plakasının hurda deliği konturu ile hizalandığını doğrulayın. Onaylandıktan sonra cıvatalarla sıkın, konumlandırma pimleri için kalıbı delin ve raybalayın ve yerleştirme dübellerini yerleştirin.

5. Üst Delginin Takılması

Alt kalıbı düz bir şekilde yerleştirin, kalıbı yan boşluğa karşılık gelen kalınlıkta plastik bir filmle kaplayın, eşit yüksekliğe kadar şimleri yerleştirin, üst kalıp tutucuyu kaldırın, zımbayı kalıpla hizalayın ve bir çekiç sapıyla hafifçe vurun.

Zımba kalıba 5-6 mm kadar düzgün bir şekilde girerse, zımba ve kalıp arasındaki boşluğun önceden uygun olduğu kabul edilir. Ardından, üst kalıp tutucuyu, zımba pedini ve zımba tutucu plakayı bir C-kelepçe ile birlikte sıkıştırın, üst kalıbı çıkarın, zımba tutucu plakayı veya kalıbı (ters çevrilmişse) üst kalıp tutucuya doğru delin ve iki parçayı cıvatalarla önceden bağlayın.

Kılavuz direkler doğrudan kalıp ve sıyırıcı plakadan geçerse ve kılavuz burçlar zımba tutucu plakasına takılırsa ve kalıp ve zımba tutucu plakası için boşluklar ve yerleştirme pimi delikleri tel kesme sırasında kılavuz direk deliklerine göre işlenirse, montaj sırasında yalnızca zımbanın tutucu plakaya dikeyliğini sağlamak gerekir ve üst kalıp tutucuyu kareleme ve ayarlama adımları atlanabilir.

Karmaşık şekillere, yüksek hassasiyet gereksinimlerine veya 0,25 mm'den daha az malzeme kalınlıklarına sahip kalıplar üretilirken, her bir çiftin işlenmesinden sonra zımba ve kalıp arasındaki uyumun kontrol edilmesinin genellikle gerekli olduğu unutulmamalıdır.

6. Kontrol etmek Punch-Die Gümrükleme

Plastik filmi yerine yerleştirin, üst ve alt kalıp tutucuları kılavuz direkler aracılığıyla bağlayın ve zımba otomatik olarak kalıbın içine kayarsa, açıklık uygun kabul edilir ve çalışma bir sonraki adıma geçebilir. Alternatif olarak, kalıbı düz bir şekilde yerleştirin, tahta bir tokmakla vurun ve yerleştirme sırasında kuvvet değişmezse ve plastik film çekildikten sonra kesilmezse, boşluk da uygun kabul edilir.

Boşluk uygun değilse, zımba yüzeyi kalıbın çalışma yüzeyine zar zor girene kadar üst kalıbı kalıba yerleştirin ve ışık geçirme yöntemini kullanarak zımba-kalıp boşluğunu kontrol edin; monte edilmiş kalıbı ters çevirin, şaftı bir tezgah mengenesine sıkıştırın, bir el feneri yakın ve alt kalıp tutucunun hurda deliğinden boşluk boyutunu ve homojenliğini gözlemleyin.

Boşluğu eşitlemek için ayarlayın ve herhangi bir düzensizlik gözlenirse, eşit bir boşluk elde edilene kadar zımbanın üst kalıp içindeki konumunu değiştirmek için tutucu plakanın yan tarafına bir çekiçle hafifçe vurun.

7. Dübellerin Yerleştirilmesi

Boşluk eşit olduğunda, vidaları sıkın, üst kalıp yerleştirme dübelleri için delikler açın ve dübelleri yerleştirin.

8. Sıyırıcı Plakanın Takılması

Sıyırıcı plakayı zımbanın üzerine yerleştirin, ikisi arasındaki kayma boşluğunu kontrol edin ve hareketinin düzgün olduğundan emin olun. Ardından yayları takın ve sıyırma plakasını üst kalıba asın, süspansiyon cıvatalarını sıyırma plakası yüzeyi zımba çalışma yüzeyinin 0,5-1 mm üzerinde olacak şekilde ayarlayın.

Son olarak, delme stroku sonunda üst uçtan kalıp tutucunun üst yüzeyine kadar 3-5 mm'lik bir boşluk sağlamak için süspansiyon cıvatalarının hareketini kontrol edin.

9. Besleme Cihazının ve Durdurma Pimlerinin Takılması

Herhangi bir sorun olmadığından emin olduktan sonra, besleme cihazını ve durdurma pimlerini doğru şekilde takın.

10. Test Kesimi ve Ayarlama

Delinecek malzeme ile aynı kalınlıkta kağıt veya hurda karton kullanın, kalıp yüzeyine yerleştirin ve test kesimi için yumuşak bir metal çubuk veya bir tokmak sapı ile kalıp gövdesine hafifçe vurun.

Test kağıdındaki çapak boyutunu ve homojenliğini kontrol edin; çapak göze çarpmıyorsa veya mevcutsa ancak homojen ve çevre çevresinde tutarlı yükseklikteyse, montaj doğrudur. Tercihen kaba lifli kaba kağıt kullanın, ikinci seçenek olarak yazıcı kağıdı kullanın ve kuşe kağıttan kaçının.

11. Numaranın Damgalanması

Numarayı üretici tarafından istenen şekilde damgalayın.

12. Deneme Yumruklama

Makinede deneme zımbalama işleminden sonra, herhangi bir anormallik meydana gelmezse, üretime veya depolamaya hazırlık olarak kılavuz direkleri ve burçları yağlayın.

Bileşik Kalıp Tertibatı

Bileşik bir kalıbın yapısı kompakttır ve bileşenlerinin işlenmesinde yüksek hassasiyet gerektirir. Genellikle kalıplar arasında nispeten küçük boşluklarla daha ince malzemelerin delinmesi için kullanılır. İç ve dış şekillerin aynı anda delinmesi, özellikle bu şekillerin eş eksenli hizalanmasını gerektiren kalıplar için kalıp montajının karmaşıklığını artırır.

Bileşik kalıpların montajındaki temel zorluk, kalıbın tek taraflı boşluğunu mümkün olduğunca eşit dağıtmak için iç ve dış şekiller için erkek ve dişi zımbaların tasarım özelliklerine göre birbirlerine göre konumlandırılmasını sağlamaktır.

Bileşik kalıpların montajının zorluğunu azaltmak için montaj süreci ve metodolojisi kalıbın yapısal özellikleriyle uyumlu olmalıdır. Tasarım, erkek ve dişi zımbalar için yuva tipi konumlandırmanın tercih edilmesi gibi kalıp yapısının montaj gereksinimlerini de karşılamalıdır.

Bileşik kalıplar tek istasyonlu takımlardır. Bu nedenle, bir bileşik kalıp için montaj işlemi, aynı istasyonda bir delme kalıbının monte edilmesine ve ardından delme kalıbının bir körleme kalıbına monte etmek için referans olarak kullanılmasına eşdeğerdir.

Bu ilkeye dayanarak, bileşik kalıplar tasarlanırken ve monte edilirken aşağıdaki temel kurallara uyulmalıdır:

1) Bileşik kalıbın montajında referans bileşen olarak erkek ve dişi zımbalar kullanılmalıdır. İlk olarak, erkek ve dişi zımbaların merkez noktasını ölçün veya tahmin edin. delme kuvvetidişi kalıp üzerindeki karşılık gelen noktayı belirleyin ve erkek ve dişi zımbaların basınç merkezini kalıp sapının merkez noktasıyla hizalayın.

2) Erkek ve dişi zımbaları cıvata ve dübel pimleri kullanarak sabit plakaya veya tabana takın ve sabitleyin.

Ardından, erkek ve dişi zımbaların iç şekline göre, zımbalama erkek ve dişi kalıpları arasındaki boşluğu eşitlemek için zımbalama erkek kalıbının sabit plakasının göreceli konumunu ayarlayın, cıvatalarla sabitleyin ve bir ön zımba testi yapın. Onaylandıktan sonra, zımbalama erkek kalıbının sabit plakası için üst kalıp yuvasında delikler açın ve bunları konumlandırma pimleriyle bağlayın.

3) Erkek ve dişi zımbaların dış şeklini referans olarak kullanarak körleme dişi kalıbının konumunu erkek ve dişi zımbalara göre monte edin ve ayarlayın, boşluğu ayarlayın ve onayladıktan sonra dişi kalıptan sabit plakaya kadar delin ve cıvatalarla sabitleyin.

4) Başarılı bir zımba testinden sonra, dişi kalıptan üst kalıp yuvasına kadar delikler açın ve raybalayın ve konumlandırma pimlerini yerleştirin.

Bileşik kalıp montajının bir örneği için Tablo 2-5'e bakın.

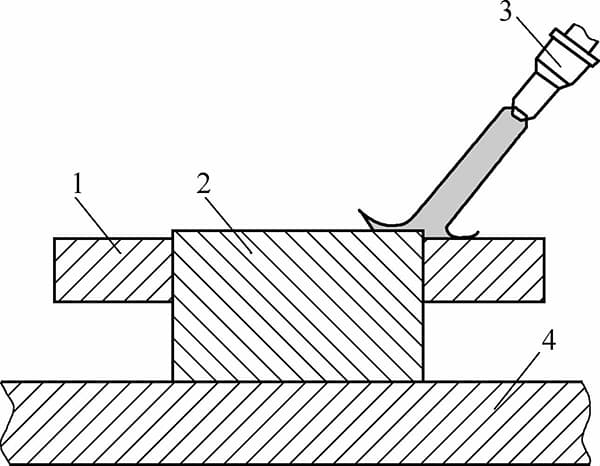

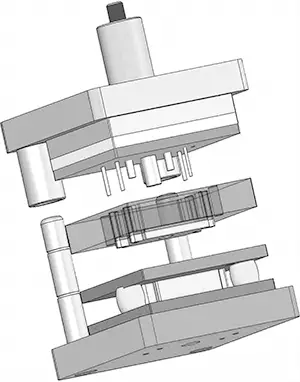

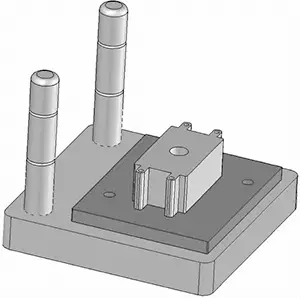

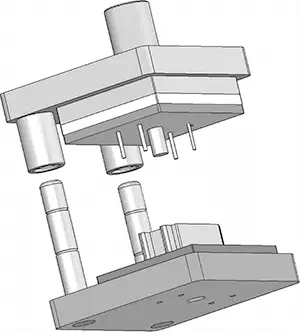

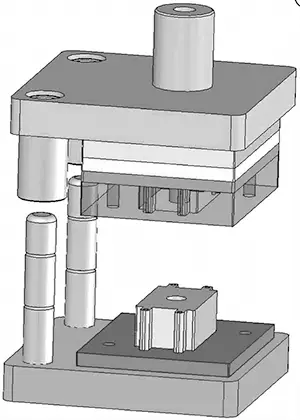

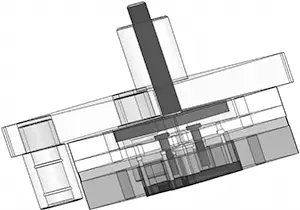

Şekil 2-5: Kompozit Kalıbın Montaj Şeması

| İşlem sırası | İLLÜSTRASYON | GİRİŞ |

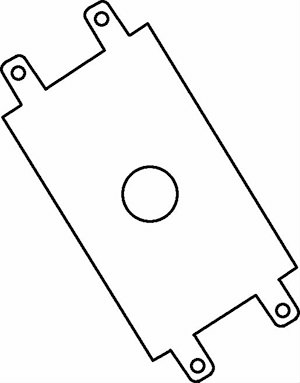

| 1 |  | İş parçası prototipi |

| 2 |  | Kompozit Kalıp Şeması |

| 3 |  | Kılavuz sütunları ve burçları takın |

| 4 |  | Zımbayı, tek işlemli bir kalıpta olduğu gibi aynı yöntemleri ve teknik özellikleri kullanarak destek plakasına takın. |

| 5 |  | İş parçasının ağırlık merkezini hesaplamak için, kalıbın merkez noktası ile hizalayın. Ardından, erkek ve dişi kalıpları takın. |

| 6 |  | Erkek ve dişi kalıplara göre, zımba pozisyonu etrafındaki boşluğu erkek kalıpla hizalanacak şekilde ayarlayın ve ardından erkek kalıbı takın. Başarılı bir test zımbasından sonra, ilk yerleştirme pimi setini takın. |

| 7 |  | Zımba ve kalıbın dış konturuna göre kalıbı takın ve bir test zımbası yapın. Hatasız olduğu onaylandıktan sonra, deliği ters çevirin ve delin, ardından ikinci yerleştirme pimi setini takın. |

| 8 |  | İtici plaka, itici pim, baskı plakası ve itici çubuk dahil olmak üzere fırlatma sisteminin bileşenleri. |

| 9 |  | Yükleme ve boşaltma plakaları ve şerit malzeme kılavuz rayları ve malzeme durdurma pimleri. |

Delme Kalıplarının Makinelere Montajı

Kılavuzlama Cihazları ile Tek Operasyonlu Delme Kalıplarının Kurulumu

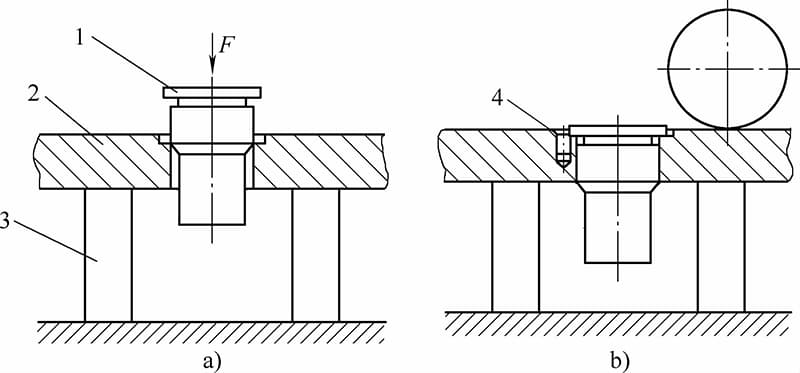

Kılavuz cihazlarla donatılmış delme kalıpları kapalı konumda monte edilmelidir. Belirli adımlar aşağıdaki gibidir:

1) Kalıbın kapalı yüksekliğini ölçün ve pres koçunun alt ölü merkezini kapalı yükseklikten 2 ila 5 mm daha yüksek bir konuma ayarlayın.

2) Kalıp sapı kelepçesini çıkarın ve kalıbı sap tutucu konumuna kaydırın, ardından kalıp sapı kelepçesini önceden sıkın.

3) Erkek kalıp dişi kalıba 1 ila 2 mm girene kadar, sıyırma plakasının yay elemanlarının esnekliğini kullanarak üst kalıbın üst yüzeyini pres koçunun alt yüzeyi ile sıkı bir şekilde temas ettirmek için bilyalı vidayı döndürerek pres koçunu indirin.

4) Kalıp kolu kelepçesini sabitleyin.

5) Alt kalıbı kelepçeleyin.

6) Erkek kalıp dişi kalıptan 2 ila 5 mm uzaklaşana kadar pres koçunu kaldırmak için bilyalı vidayı ters çevirin.

7) Deneme zımbalama işlemi sırasında, iş parçası malzemeden tamamen ayrılana kadar üst kalıbın yüksekliğini kademeli olarak azaltın. Deneme zımbalama parçalarını inceleyin ve doğru olduğu onaylandıktan sonra üretime devam edin.

Kılavuz Cihaz Olmadan Zımba Kalıbının Takılması

Kılavuz cihazı olmadan bir zımba kalıbı takarken, aşağıdakilere bağlı olarak farklı yöntemler kullanılabilir kalıp boşluğu. Üretim sırasında, zımba ve kalıp arasındaki boşluk 0,20 mm'den büyük veya eşitse, doğrudan görsel hizalama veya bir kalınlık ölçer kullanılması mümkündür. Açıklık 0,20 mm'den az ise, plastik film yöntemi yaygın olarak kullanılır ve prosedür esasen kılavuz cihazlı kalıplar ile aynıdır.

Genel olarak, plastik film yöntemi görsel denetimden daha basit, daha hızlı ve daha güvenilirdir. Plastik film kesilmediği veya yırtılmadığı sürece, zımba ile kalıp arasında bir boşluk olduğunu ve kalıbın ısırmasını önlediğini gösterir.

Progresif Kalıbın Takılması

Progresif bir kalıbın çalışmasında, şerit malzeme sağdan sola doğru kademeli olarak beslenir. İlk zımbalar sırasında, kalıbın sol tarafında malzeme olmaması bir dengesizliğe yol açabilir ve hatta zımbaya zarar verebilir. Bu nedenle, bir deneme çalışmasının veya üretimin başlangıcında, kalıbın sol tarafını daha önce çalışma konumundan çıkarılan iş parçası ile aynı kalınlıkta malzeme ile doldurmak için manuel bir yöntem kullanılmalıdır.

Bu malzeme, şerit tüm delme aşamalarından geçene kadar kademeli olarak geri çekilir ve ardından kalıp otomatik çalışmaya geçebilir.