Delme kuvveti şunları içerir körleme kuvvetisıyırma kuvveti, itme kuvveti ve kaldırma kuvveti. Delme kuvvetinin hesaplanması, Şekil 1'de gösterildiği gibi doğru presin seçilmesi için esastır.

Körleme Kuvveti

Nerede?

- F - körleme kuvveti (N);

- L - boşluğun çevre uzunluğu (mm);

- t - malzeme kalınlığı (mm);

- r - malzemenin kayma mukavemeti (MPa).

Sıyırma Kuvveti, İtme Kuvveti, Kaldırma Kuvveti

a) Sıyırma kuvveti, zımbaya sıkıştırılan malzemeyi çıkarmak için gereken kuvvettir ve şu şekilde verilir

Fboşaltma = kboşaltma * F

b) İtme kuvveti, işlenmemiş parçayı kalıp boşluğundan dışarı doğru itmek için gereken kuvvettir ve şu şekilde verilir

Fitmek = n*kitmek*F

c) Çıkarma kuvveti, işlenmemiş parçayı kalıp boşluğundan çıkarma yönünün tersine kaldırmak için gereken kuvvettir ve şu şekilde verilir

FFırlatma = kFırlatma * F

Nerede?

- kboşaltma - sıyırma kuvveti katsayısı;

- kitmek - itme kuvveti katsayısı;

- kFırlatma - fırlatma kuvveti katsayısı;

- n - kalıp içindeki parça sayısı, n = h/t (h kalıp kenarının düz duvar yüksekliği, t iş parçasının kalınlığıdır);

- F - körleme kuvveti (N).

Boşaltma kuvveti, itme kuvveti ve çıkarma kuvveti katsayıları Tablo 1'de verilmiştir.

Tablo 1. Boşaltma Kuvveti Boşaltma Kuvveti, Besleme Kuvveti, Sıyırma Kuvvetinin Delme Kuvvetine Oranları

| Malzeme Kalınlığı/mm | Kboşaltma | Kyumruklama | KFırlatma | |

| Çelik | ≤0.1 | 0.065 – 0.075 | 0.1 | 0.14 |

| >0. 1 ~0.5 | 0.045 – 0.055 | 0.063 | 0.08 | |

| >0.5 ~2.5 | 0.04 – 0.05 | 0.055 | 0.06 | |

| >2.5 ~6.5 | 0.03 – 0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02 – 0.03 | 0.025 | 0.03 | |

| Alüminyum ve alüminyum alaşımları | 0.025 – 0.08 | 0. 03 ~ 0. 07 | ||

| Saf bakır ve pirinç | 0.02 – 0.06 | 0.03 ~ 0.09 | ||

I. Delme Kuvvetinin Hesaplanması

P delme kuvvetinin büyüklüğü, delmenin iç ve dış çevrelerinin toplam uzunluğuna, malzemenin kalınlığına ve çekme mukavemetine bağlıdır ve aşağıdaki formülle hesaplanabilen malzemenin akma mukavemeti oranıyla ilişkilidir

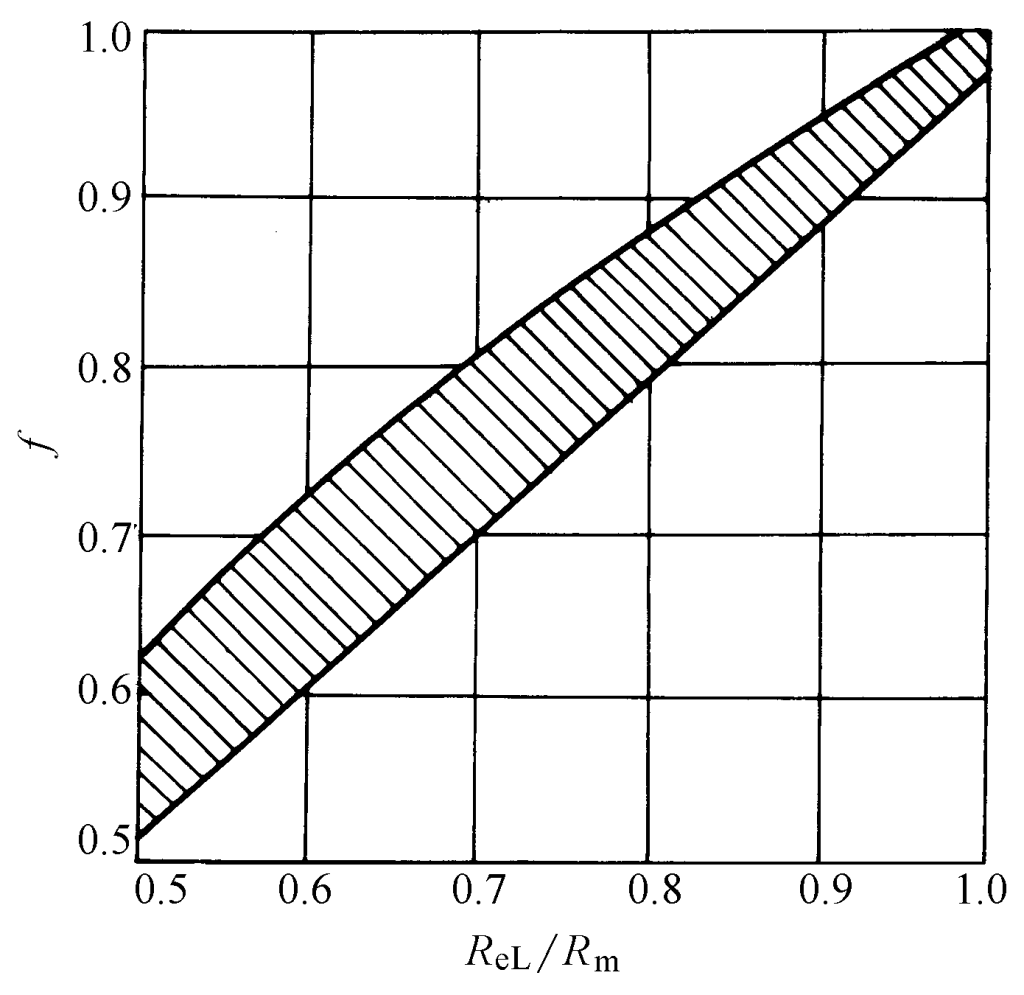

P = fLtRm

- f-faktörü, malzemenin akma dayanımı oranına bağlıdır, Şekil 2-2-35'ten elde edilebilir, genellikle f 0.6~0.7'dir;

- L-Zımbanın iç ve dış çevresinin toplam uzunluğu (mm);

- t-Malzeme kalınlığı (mm);

- R m -Malzeme çekme dayanımı (MPa).

Yukarıdaki hesaplama yöntemi Timmerbeil tarafından önerilmiştir. f=1-t'/t, burada t' maksimum delme kuvveti oluştuğunda zımbanın malzemeye bastığı derinliktir (yani yukarıdaki formülde P delme kuvveti) ve malzemenin akma dayanımı oranıyla ilgilidir.

Yukarıdaki formül kullanılarak hesaplanan delme kuvveti gerçekle oldukça uyumludur ve Alman standartlarına dahil edilmiştir. Ayrıca, hammaddeler tarafından sağlanan mekanik özellikler, malzemenin çekme mukavemeti R m ve daha düşük akma dayanımı R eL ve bunların oranı Şekil 2-2-35'ten f'yi elde etmek için kullanılır, böylece kullanım için uygun olan delme kuvveti hesaplanır.

II. Boşaltma kuvveti, itme kuvveti ve çıkarma kuvveti

Delme işlemi tamamlandıktan sonra, delinen iş parçası (veya hurda) radyal elastik deformasyona uğrar ve genişlerken, hurda (veya iş parçası) üzerindeki delik radyal elastik daralmaya uğrar. Aynı zamanda, hem iş parçası hem de hurda elastik eğriliklerini geri kazanmaya çalışır. Bu iki elastik toparlanmanın sonucu, iş parçasının (veya hurdanın) kalıp boşluğuna sıkışmasına ve hurdanın (veya iş parçasının) zımbaya sıkıca kenetlenmesine neden olur.

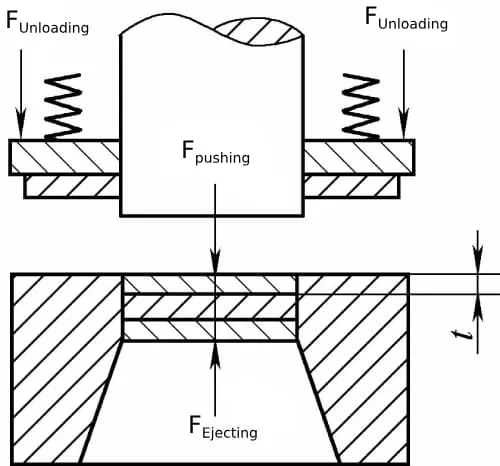

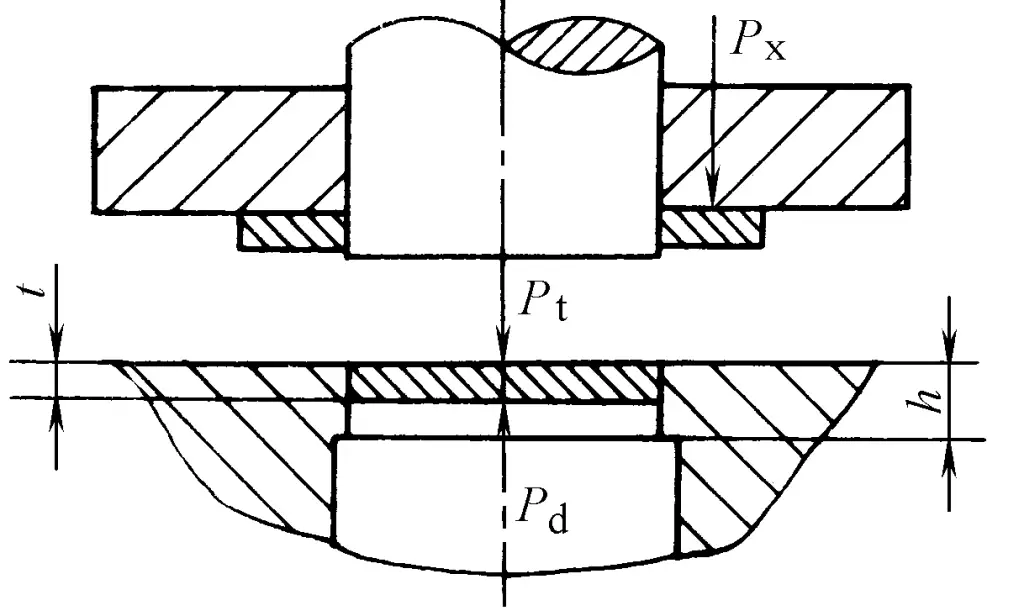

İş parçasını (veya hurdayı) zımbadan boşaltmak için kullanılan kuvvete boşaltma kuvveti denir. İş parçasını (veya hurdayı) zımbalama yönünde kalıp boşluğundan dışarı itmek için kullanılan kuvvete itme kuvveti denir. İş parçasını (veya hurdayı) zımbalamanın ters yönünde kalıp boşluğunun girişinden çıkarmak için kullanılan kuvvete çıkarma kuvveti denir (bkz. Şekil 2-2-36). Pres tonajı seçilirken ve kalıp tasarlanırken bu kuvvetlerin göz önünde bulundurulması gerektiği açıktır.

Bu kuvvetleri etkileyen başlıca faktörler şunlardır: malzemenin mekanik özellikleri ve kalınlığı, iş parçasının şekli ve boyutu, kalıplar arasındaki boşluk, yerleşim örtüşmesinin boyutu ve yağlama koşulları vb. Bu faktörlerin karmaşık etkisi nedeniyle, doğru bir şekilde hesaplanması zordur. Üretimde, hesaplama için yaygın olarak aşağıdaki ampirik formüller kullanılır

Px =KxP

Pt =nKtP

Pd=KdP

- P x , P t , P d - Boşaltma kuvveti, itme kuvveti ve çıkarma kuvveti (N);

- K x , K t , K d - Boşaltma kuvveti, itme kuvveti ve çıkarma kuvveti katsayıları, değerleri Tablo 2-2-9'da bulunabilir;

- P - Delme kuvveti (N);

- n - Kalıp boşluğuna aynı anda sıkışan iş parçası sayısı, n = h/t;

- h - Kalıp boşluğunun düz duvar açıklığının yüksekliği (mm);

- t - Malzeme kalınlığı (mm).

Tablo 2-2-9 K katsayılarının değerleri x , K t , K d

| Malzeme ve kalınlık / mm | Kx | Kt | Kd | |

| Çelik | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.065 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| Alüminyum, alüminyum alaşım | 0.025~0.08 | 0.03~0.07 | ||

| Saf bakır, pirinç | 0.02~0.06 | 0.03~0.09 | ||

Not: K x birden fazla delik, büyük flanşlar ve karmaşık konturlar delinirken üst sınır değerini almalıdır.

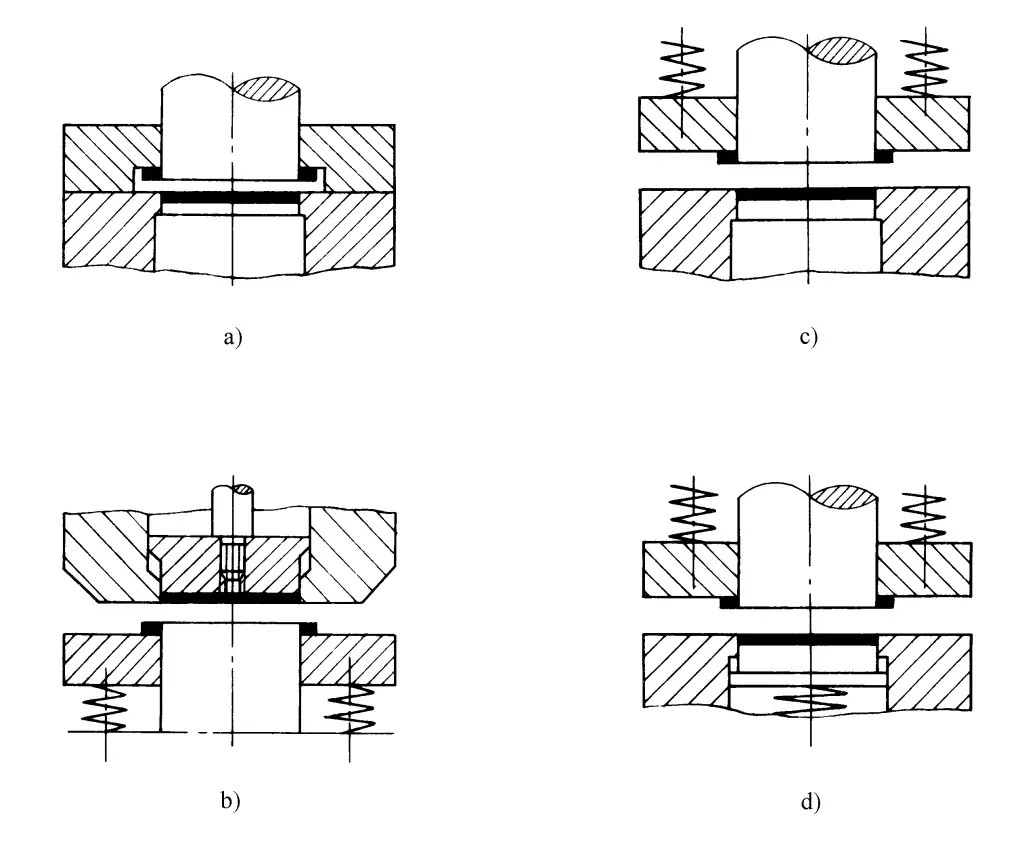

Presin tonajını seçerken, bu kuvvetlerin toplam delme kuvvetinde dikkate alınıp alınmayacağı farklı kalıp yapısı tiplerine bağlıdır (bkz. Şekil 2-2-37).

1) Rijit bir sıyırıcı plaka (bkz. Şekil 2-2-37a) kullanarak toplam delme kuvveti

Pz=P+Pt

2) Rijit ejektör, elastik sıyırıcı ters kalıp (bkz. Şekil 2-2-37b) kullanarak toplam delme kuvveti

P z = P + P x

3) Elastik bir boşaltma plakası kullanılarak toplam delme kuvveti (bkz. Şekil 2-2-37c)

P z = P + P t + P x

4) Elastik üst parçalar ve elastik boşaltma kullanılarak toplam delme kuvveti (bkz. Şekil 2-2-37d)

P z = P + P d + P x

III. Sıkıştırma Kuvveti

Sıkıştırma kuvveti P y sac metal üzerindeki zorunlu kısıtlama kuvvetidir, iş parçası kesitinin kalitesini artırmak ve şişkinliği azaltmak için etkili bir yöntemdir. Kalıp yüzeyindeki sıkıştırma kuvveti, elastik hareketli bir sıkıştırma plakası tarafından sağlanır. Zımba uç yüzeyindeki sıkıştırma kuvveti, hareketli bir geri baskı plakası tarafından sağlanır. Sıkıştırma kuvvetinin büyüklüğü aşağıdaki formülle yaklaşık olarak hesaplanabilir:

P y = (0,10 ila 0,20)P

- P y - Sıkıştırma kuvveti (N);

- P - Delme kuvveti (N).

Katsayı değeri, sert malzemeler veya yüksek iş sertleştirme katsayısına sahip malzemeler için daha yüksek değerler ve yumuşak malzemeler için daha düşük değerler olmak üzere malzeme özelliklerine bağlıdır.

Karşılaştırma P x , P d ve P y , P y en büyük değerdir. Bu nedenle, kalıpları tasarlarken, kelepçeleme gerekiyorsa, elastik kelepçeleme cihazını P y Bu sadece sıkıştırmayı sağlamakla kalmaz, aynı zamanda güvenilir, yeterli boşaltma kuvveti ve üst parça kuvveti de sağlar. Sıkıştırma gerekmiyorsa, ilgili boşaltma cihazını ve üst parça cihazını P x ve P d sırasıyla.

IV. Yanal Kuvvet

Yanal kuvvet P c Bir yandan kalıbın dışbükey ve içbükey taraflarında aşınmaya neden olurken, diğer yandan zımbalama hattı kapalı olmadığında (tek taraflı zımbalama veya yan bıçaklı zımbalama gibi), dışbükey kalıbı yanal kuvvet altında istenmeyen bükülme deformasyonuna ve hatta kırılmaya karşı hassas hale getirir. Bu gibi durumlarda, arka desteğin büyüklük olarak benzer ve yön olarak P c dışbükey kalıp üzerindeki temel yanal kuvvet dengesini korur. Genel olarak, yanal kuvvet P c aşağıdaki formül ile yaklaşık olarak hesaplanabilir

P c = (0,30 ila 0,38)P

- P c - Yanal kuvvet (N);

- P - Delme kuvveti (N).

V. Delme kuvvetini azaltma yöntemleri

Yüksek mukavemetli malzemeleri veya kalın, büyük boyutlu iş parçalarını zımbalarken, gerekli zımbalama kuvveti atölyedeki mevcut preslerin tonajını aşıyorsa, zımbalama kuvvetini azaltmak için önlemler alınmalıdır. Genellikle aşağıdaki yöntemler kullanılır:

1. Isıtmalı delme

Malzemenin kesme mukavemeti ısıtıldığında önemli ölçüde azalır, böylece delme kuvveti etkili bir şekilde azalır. Bu yöntemin dezavantajı, malzemenin ısıtıldıktan sonra bir oksit kabuğu oluşturması ve ısıtma nedeniyle çalışma koşullarının kötü olmasıdır. Bu nedenle, genellikle sadece kalın plakalar veya yüzey kalitesi ve boyutsal doğruluğun çok talep edilmediği iş parçaları için uygundur.

Tablo 2-2-10, ısıtıldığında çeliğin kesme mukavemetini listeler. Isıtılmış delme kuvveti hesaplanırken, τ b gerçek damgalama sıcaklığına göre alınmalıdır. Isı yayılımı nedeniyle, damgalama sıcaklığı genellikle ısıtma sıcaklığından 150-200°C daha düşüktür. Ayrıca, termal genleşme ve büzülmenin iş parçasının boyutları üzerindeki etkilerinin yanı sıra sıcak zımbalama sırasında malzemenin yumuşaması da dikkate alınmalı ve kalıp boşluğu soğuk zımbalama sırasında olduğundan uygun şekilde daha küçük olmalıdır.

Tablo 2-2-10 Isıtıldığında çeliğin kesme mukavemeti

| Malzeme sınıfı | τ aşağıdaki sıcaklıkta b / MPa | |||||

| 200°C | 500°C | 600°C | 700°C | 800°C | 900℃ | |

| Q195, Q215, 10, 15 | 360 | 320 | 200 | 110 | 60 | 30 |

| Q235, Q255, 20, 25 | 450 | 450 | 240 | 130 | 90 | 60 |

| Q275, 30, 35 | 530 | 520 | 330 | 160 | 90 | 70 |

| Q295, 40, 45, 50 | 600 | 580 | 380 | 190 | 90 | 70 |

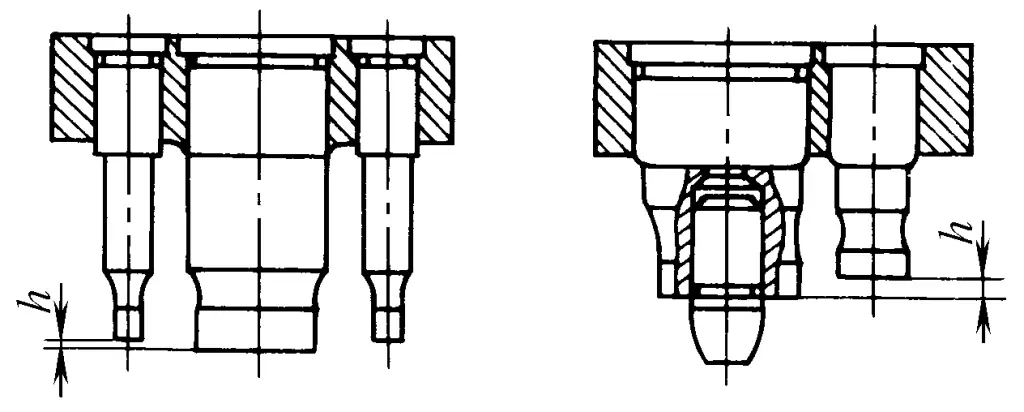

2. Zımbaların adım düzenlemesi

Çok zımbalı körlemede, zımbalar kademeli bir düzende farklı yüksekliklerde yapılır, bu da zımbaların malzemeye farklı zamanlarda temas etmesini sağlayarak aynı anda maksimum körleme kuvveti her bir zımba üzerinde, böylece körleme kuvvetini azaltır.

Basamaklı zımbalar için kesme kuvvetinin hesaplanması, aynı yükseklikteki zımbaların maksimum kesme kuvvetlerinin toplamı ile belirlenmelidir.

Basamaklı zımbalar kullanılırken aşağıdaki ilkeler göz önünde bulundurulmalıdır:

1) Zımba yüksekliğindeki h farkı malzemenin gerilme mukavemetiyle ilgilidir (bkz. Tablo 2-2-11).

Tablo 2-2-11 Zımba yükseklik farkı h ile malzeme çekme dayanımı arasındaki ilişki

| Malzeme çekme dayanımı R m /MPa | h/mm |

| <200 | 0.8t |

| 200~500 | 0.6t |

| >500 | 0.4t |

Not: t malzeme kalınlığıdır.

2) Her bir basamak zımbasının dağılımı simetriye ve basınç merkezine yakınlığa dikkat etmelidir.

3) Çalışmaya başlayacak ilk zımba, ucunda kılavuz pimi olan zımba olmalıdır (bkz. Şekil 2-2-38) veya daha büyük zımbayı daha uzun ve daha küçük zımbayı daha kısa yapın; bu, küçük zımbanın malzeme akışının basıncı nedeniyle kırılmasını veya eğilmesini önleyebilir. Ayrıca, küçük zımbayı daha kısa yapmak rijitliğini artırır, uzunlamasına dengesizliği önler ve hizmet ömrünü uzatır.

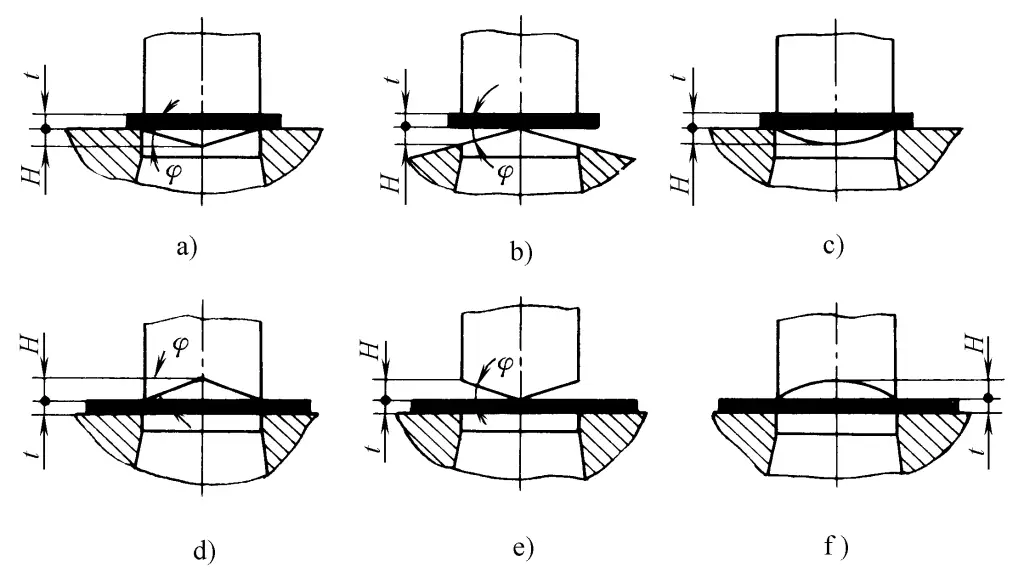

3. Eğimli Kenar Kalıp Delme

Düz kenarlı bir kalıpla zımbalama yaparken, makaslama iş parçasının tüm çevresinde aynı anda gerçekleşir, bu nedenle büyük ve kalın iş parçalarını zımbalarken zımbalama kuvveti genellikle çok büyüktür.

Zımbalama için konik kenarlı bir kalıp kullanıldığında, konik kesmeye benzer şekilde, tüm kenar iş parçası çevresine aynı anda temas etmez, ancak malzemeyi kademeli olarak zımbalar, böylece zımbalama kuvvetini önemli ölçüde azaltır ve zımbalama sırasında titreşimi ve gürültüyü azaltır.

Zımbalama için eğimli kenar kullanıldığında, düz bir iş parçası elde etmek için zımbanın düz bir kenarı olmalı ve eğim kalıp üzerinde olmalıdır, böylece delinen iş parçası düz ve hurda bükülmüş olur (bkz. Şekil 2-2-39a, b, c). Delik açarken, delinen deliklerin düz ve hurdanın bükülmüş olması için kalıbın düz bir kenarı olmalı ve eğim zımba üzerinde olmalıdır (bkz. Şekil 2-2-39d, e, f). Eğim tasarlanırken, zımbalama sırasında kalıbın (veya zımbanın) tek taraflı yanal basınçla karşılaşarak yanlış hizalanmaya neden olmasını ve kenara zarar vermesini önlemek için simetrik olarak düzenlenmelidir.

Konik delmede kuvvet azaltma derecesi φ konik açısına bağlıdır (bkz. Tablo 2-2-12).

Tablo 2-2-12 Eğim Parametreleri

| Malzeme Kalınlığı/mm | Konik bıçak yüksekliği H/mm | Eğim açısı φ/(°) | K |

| <3 | 2t | <5 | 0.3~0.4 |

| 3 ~10 | t | <8 | 0.6~0.65 |

Her bir konik bıçağın delme kuvveti aşağıdaki formülle hesaplanır

Ps=KP

- P s - Konik bıçak delme kuvveti (N);

- K - Azaltma katsayısı (bkz. Tablo 2-2-12);

- P - Düz bıçak delme kuvveti (N).

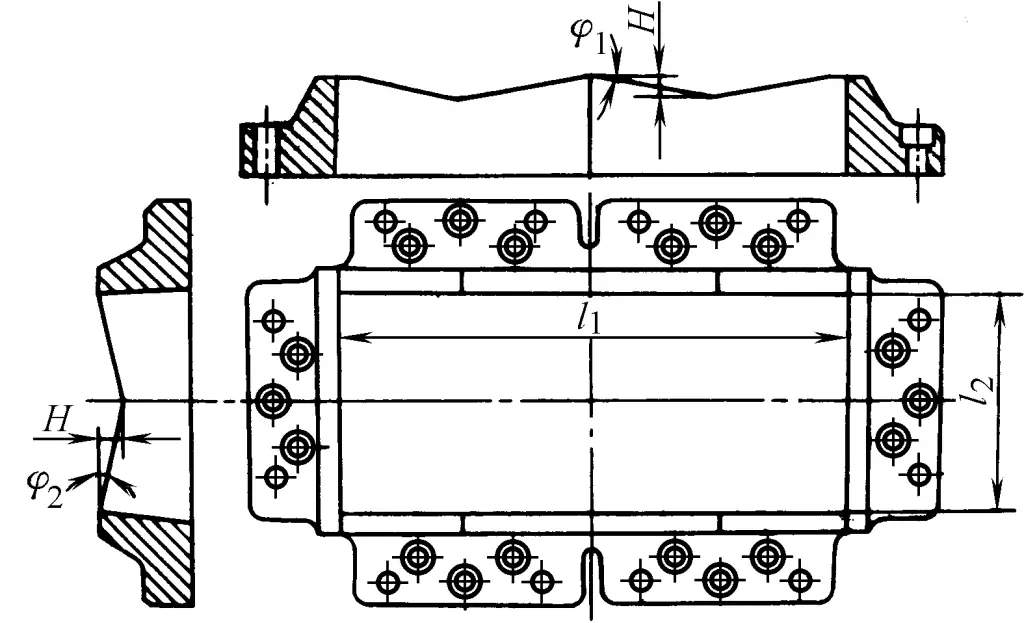

Büyük delme kalıpları için, bir eğim kalıbı yaparken, eğim simetrik olarak düzenlenmiş dalgalı bir formda yapılmalıdır (bkz. Şekil 2-2-40).

Konik kalıp delme kuvvetini azaltsa da, kalıp imalatının ve taşlamanın zorluğunu artırır ve bıçak kenarı da aşınmaya eğilimlidir, bu nedenle genellikle sadece büyük iş parçaları ve kalın plaka delme için kullanılır.

VI. Yumruklama Gücü

1. Düz bıçak delme gücü

Düz bıçaklı bir kalıbın delme gücü aşağıdaki formülle hesaplanabilir

W =(xPt)/1000

- W - Düz bıçak delme gücü (J);

- P - Delme kuvveti (N);

- t - Malzeme kalınlığı (mm);

- x - Ortalama delme kuvvetinin maksimum delme kuvvetine oranı, x=P P /P malzemenin türüne ve kalınlığına göre belirlenir, değeri için Tablo 2-2-13'e bakın.

Tablo 2-2-13 x katsayısının değerleri

| Malzemeler | Malzeme kalınlığı / mm | |||

| <1 | 1~2 | 2~4 | >4 | |

| Yumuşak çelik (τ b =250~350MPa) | 0.70~0.65 | 0.65~0.60 | 0.60~0.50 | 0.45~0.35 |

| Orta Sertlik Çelik (τ b =350~500MPa) | 0.60~0.55 | 0.55~0.50 | 0.50~0.42 | 0.40~0.30 |

| Sert çelik (τ b =500~700MPa) | 0.45~0.40 | 0.40~0.35 | 0.35~0.30 | 0.30~0.15 |

| Alüminyum, Bakır (tavlanmış) | 0.75~0.70 | 0.70~0.65 | 0.65~0.55 | 0.50~0.40 |

2. Eğik Bıçak Delme Gücü

Eğik bıçaklı kalıbın delme gücü aşağıdaki formülle hesaplanabilir

W s = x 1 P s (t+ H)/1000

Nerede

- W s - Eğik bıçak delme gücü (J):

- P s - Eğik bıçak delme kuvveti (N);

- H - Eğik bıçak yüksekliği (mm);

- t - Malzeme kalınlığı (mm);

- x 1 - Katsayısı, yumuşak çelik için şu şekilde yaklaştırılabilir: H=t olduğunda, x 1 ≈0,5~0,6; H=2t olduğunda, x 1 ≈0.7~0.8.

VII. Damgalama Ekipmanlarının Seçimi

Ne zaman damgalama süreci aynı anda kesme kuvveti, besleme kuvveti ve çıkarma kuvvetini içerir, toplam damgalama kuvveti F aşağıdaki gibi hesaplanır: Toplam damgalama kuvveti Ftoplam = F + Fboşaltma + Fitmek + FFırlatma.

Bu durumda, seçilen presin tonajı F'den yaklaşık 30% daha büyük olmalıdır.toplam gerekli marjı sağlamak için.

F, Fboşaltma, Fitmekve FFırlatma aynı anda gerçekleşmezse, Ftoplam sadece aynı anda mevcut olan kuvvetler toplanarak hesaplanır.

Üretimde, ayrıntılı hesaplamalar tipik olarak sadece delme kuvveti için yapılırken, boşaltma kuvveti delme kuvvetinin sabit bir oranına ve delme için gerekli olan toplam 50%'lik marja göre tahmin edilir.

Bu nedenle, presin tonajını hesaplamak için formül şöyledir:

Fbasın = F × 150% = 1,5F