I. Sondaj İşlemleri

Delme işlemi, bir matkap ucu kullanarak bir iş parçasındaki delikleri işleme yöntemidir. Bir matkap presinde bir iş parçası işlenirken, genellikle iş parçası yerine sabitlenir ve takım eksenel olarak hareket ederken (ilerleme hareketi) döner (ana hareket).

1. Sondajın Özellikleri ve Uygulamaları

(1) Süreç Özellikleri

- Matkap ucu yarı kapalı bir durumda keser ve büyük miktarda metal kaldırarak talaş kaldırmayı zorlaştırır.

- Sürtünme şiddetlidir, çok fazla ısı üretir, ısı dağılımını zorlaştırır ve kesme sıcaklığı yüksektir.

- Matkap ucunu simetrik kesme kenarlarına taşlamak kolay değildir ve işlenen deliğin çapı genellikle genişler.

- Ekstrüzyon şiddetlidir, kesme kuvveti büyüktür ve delik duvarında kolayca soğuk iş sertleşmesine neden olur.

- Matkap ucu incedir ve uzun bir çıkıntıya, zayıf rijitliğe sahiptir ve işleme sırasında sapmaya eğilimlidir.

- Delme hassasiyeti düşüktür, tolerans derecesi IT13~IT12'dir ve yüzey pürüzlülüğü Ra12.5~6.3μm değerindedir.

(2) Süreç Aralığı

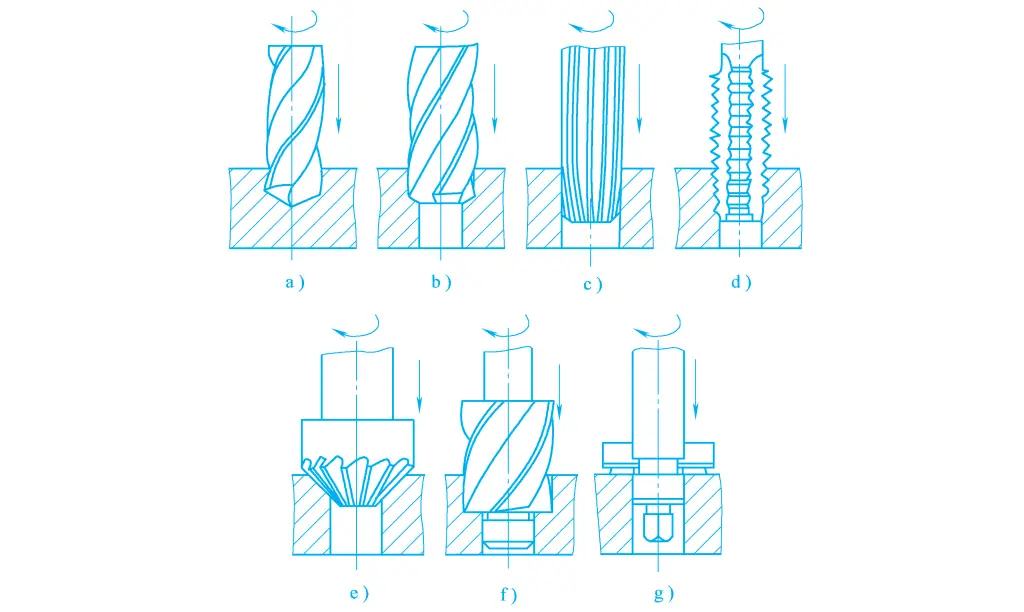

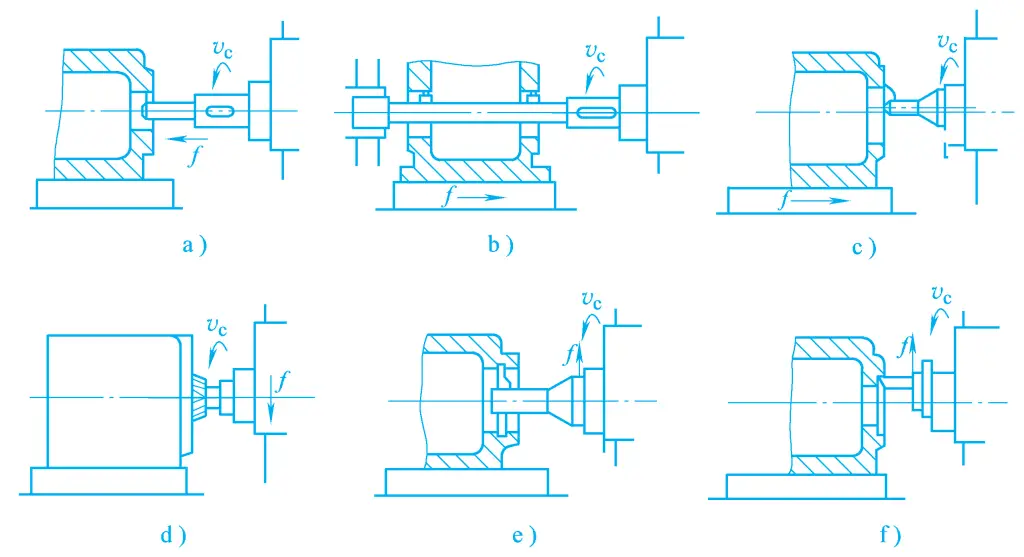

Delme işlemi aralığı geniştir. Matkap presinde farklı aletler kullanarak, Şekil 1'de gösterildiği gibi merkez delikleri delme, delme, raybalama, raybalama, diş açma, delik açma ve kaplama işlemlerini tamamlamak mümkündür. Matkap presinde delme hassasiyeti düşüktür, ancak yüksek hassasiyet gereksinimleri olan delikleri (IT8 ~ IT6, Ra1.6 ~ 0.4μm yüzey pürüzlülüğü değeri) delme- raybalama- raybalama yoluyla işlemek ve ayrıca fikstürler kullanarak konumsal gereksinimleri olan delikleri işlemek de mümkündür.

a) Sondaj

b) Raybalama

c) Raybalama

d) Diş açma

e)、f) Hafniyum gömülü kafa deliği

g) Hafniyum düzlemi

2. Delme makinesi

Başlıca sondaj makinesi türleri arasında tezgahlı sondaj makinesi, dikey sondaj makinesi, radyal sondaj makinesi ve özel sondaj makineleri vb. yer alır. Aşağıda, en yaygın kullanılan iki sondaj makinesi türüne ilişkin tanıtımlar yer almaktadır.

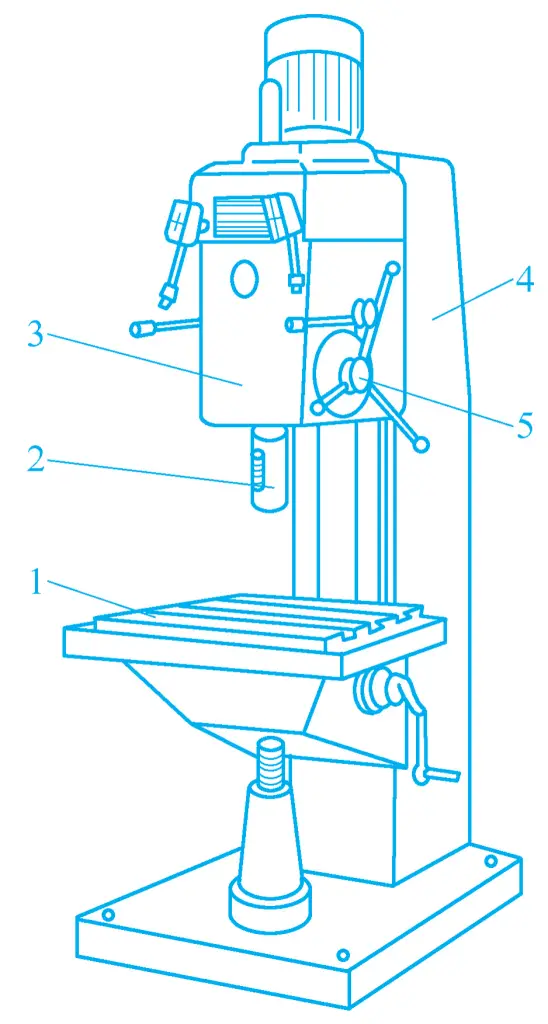

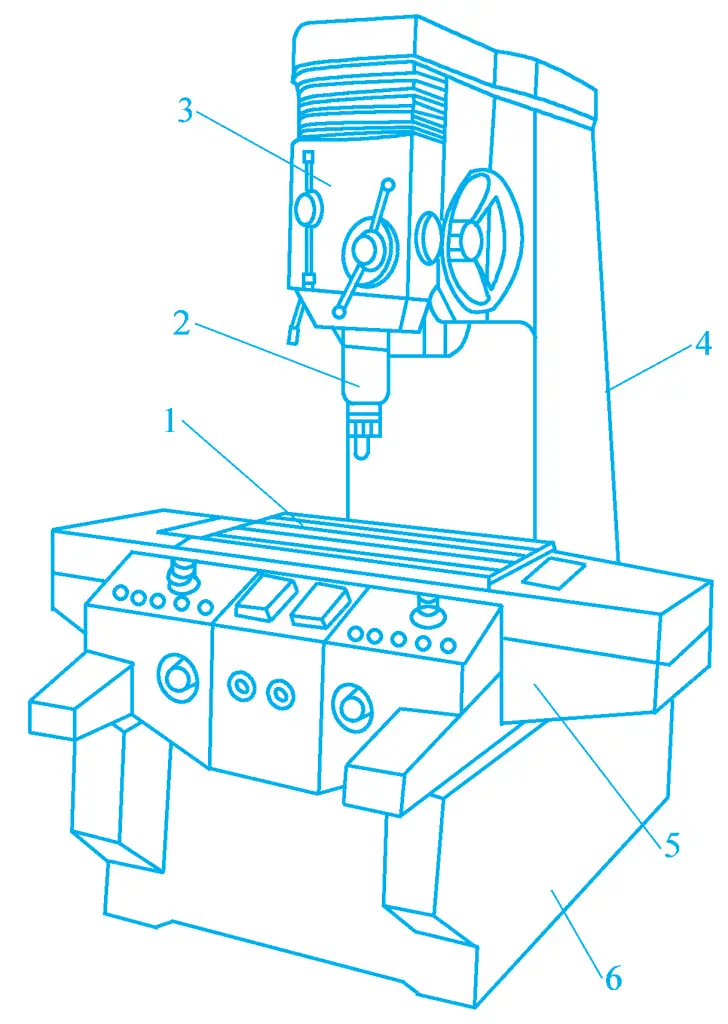

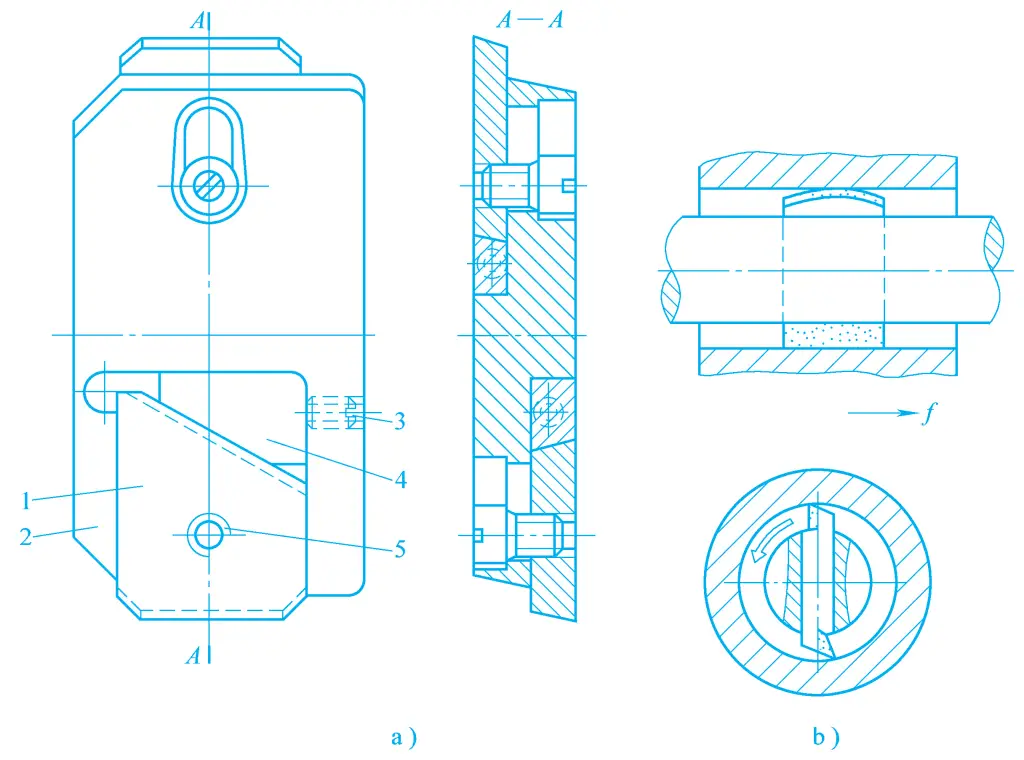

(1) Dikey delme makinesi

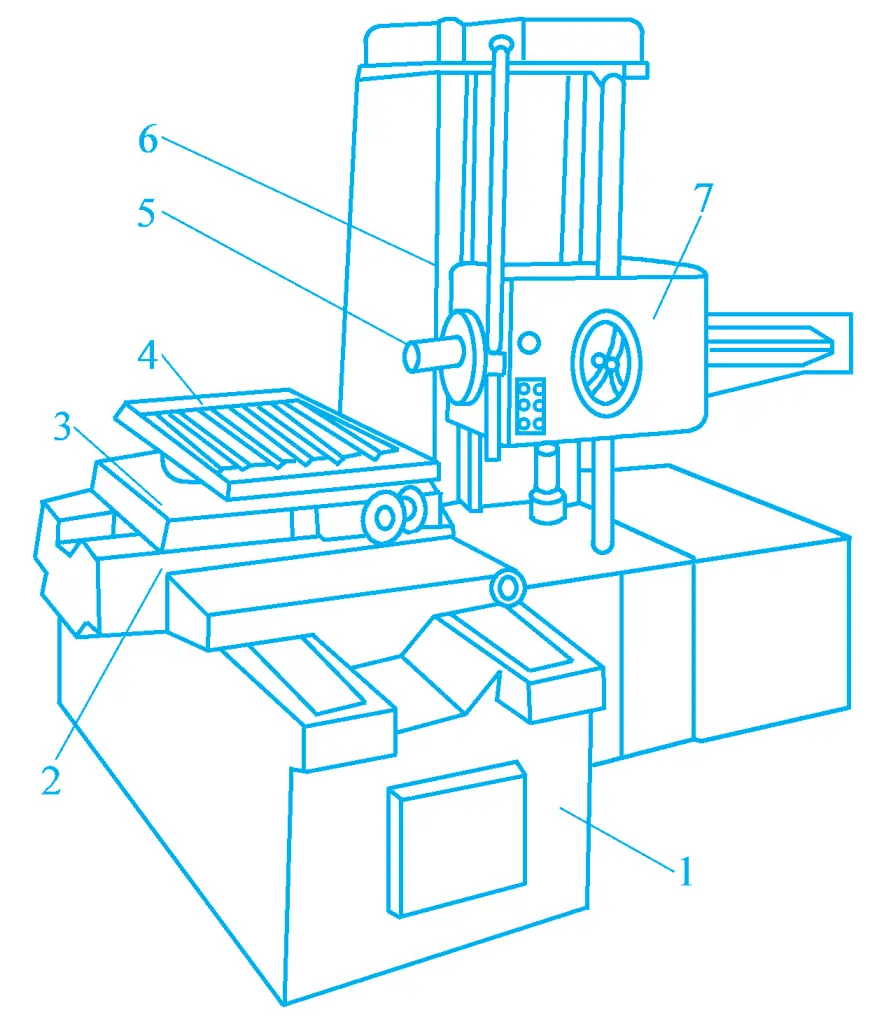

Dikey delme makineleri üç seriye ayrılır: silindirik dikey delme makineleri, kare sütunlu dikey delme makineleri ve ayarlanabilir çok eksenli dikey delme makineleri. Şekil 2, iş mili dikey olarak düzenlenmiş, konumu yatay yönde sabitlenmiş ve işlenecek deliğin konumu iş parçasını hareket ettirerek bulunması gereken kare sütunlu bir dikey delme makinesini göstermektedir.

1-Çalışma Masası

2-Ana mil

3-Headstock

4 Sütunlu

5-İşletim mekanizması

İş mili kutusu 3 ve çalışma masası 1, kare sütunun 4 dikey kılavuz raylarına monte edilmiştir ve farklı yükseklikteki iş parçalarını yerleştirmek için konumları ayarlanabilir. Konum ayarlandıktan sonra, işleme sırasında göreceli konumları hareket etmez. Ana dönme hareketine ek olarak, iş mili besleme hareketi için eksenel olarak da hareket eder.

İş mili kutusu 3 üzerine monte edilmiş çalıştırma mekanizması 5 kullanılarak, iş milinin hızlı bir şekilde kaldırılması ve manuel olarak beslenmesinin yanı sıra motorlu beslemenin devreye alınması ve devreden çıkarılması da sağlanabilir. İş mili dönüş yönündeki değişiklik, motorun ileri ve geri dönüşü ile sağlanır. Bu tip delme makinesi düşük üretkenliğe sahiptir ve çoğunlukla orta ve küçük iş parçalarının tek parça ve küçük seri üretim işlemleri için kullanılır.

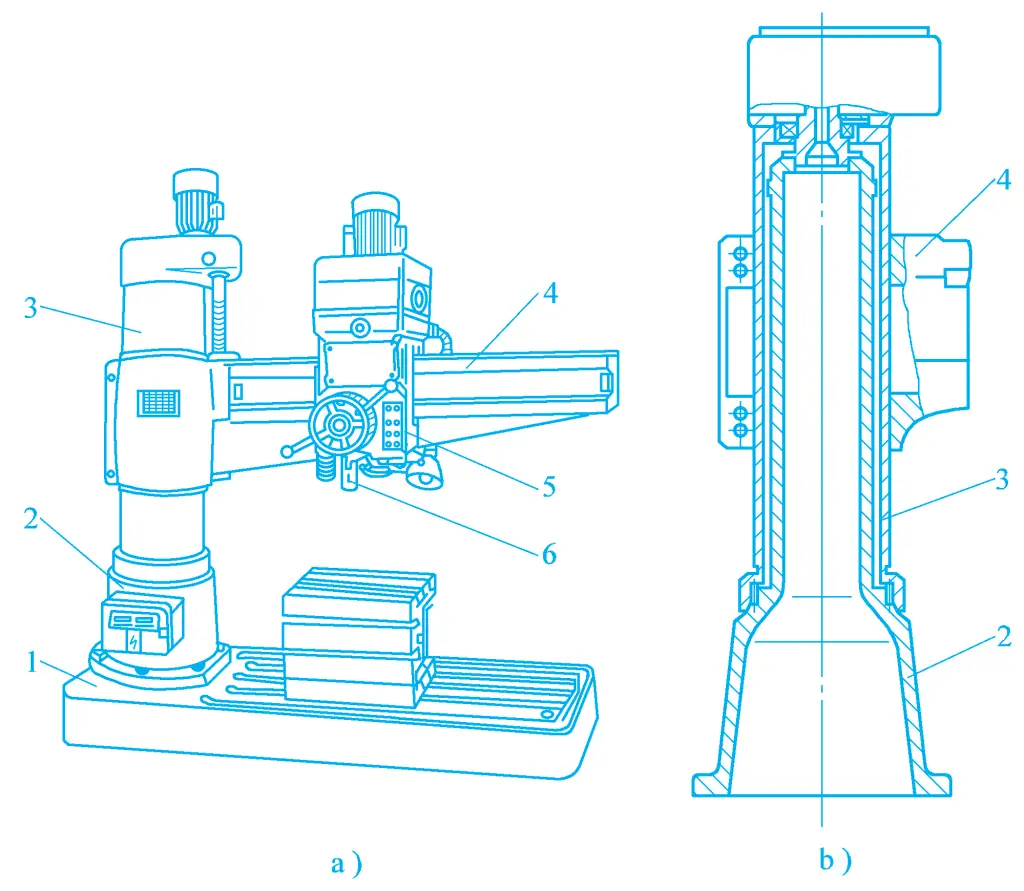

(2) Radyal delme makinesi

Büyük iş parçalarında delik açarken, delme makinesi mili herhangi bir konuma ayarlanabilirken iş parçasının sabit kalması arzu edilir. Bu, radyal bir delme makinesinin kullanılmasını gerektirir, Şekil 3a radyal bir delme makinesinin dış şeklini göstermektedir. Taban 1, iki katmana bölünmüş bir sütunla donatılmıştır: iç sütun 2, taban 1'e sabitlenmiştir ve dış sütun 3, rulmanlarla desteklenir ve Şekil 3b'de gösterildiği gibi iç katman etrafında dönebilir. Kol 4, dış kolon 3 boyunca yukarı ve aşağı hareket edebilir ve mil kutusu 5, kol kılavuzu boyunca yatay olarak hareket edebilir.

a) Dış şekil

b) Kolon yapısı

1-Baz

2-İç sütun

3-Dış sütun

4 Kollu

5-İş mili kutusu

6-Spindle

Böylece, iş milinin 6 konumu rahatça ayarlanabilir. İşleme sırasında iş milinin yatay olarak hareket etmesini önlemek için radyal delme makinesi, iş mili kutusu ile kol, dış kolon ile iç kolon ve kol ile dış kolon arasında sıkıştırma mekanizmaları ile donatılmıştır. İş parçası çalışma tablasına kelepçelenebilir veya iş parçası büyükse, çalışma tablası çıkarılabilir ve iş parçası doğrudan tabana monte edilebilir. Radyal delme makineleri, büyük ve orta ölçekli iş parçalarını işlemek için yaygın olarak kullanılmaktadır.

3. Delme

Delme işlemlerinde kullanılan matkap uçları, yapısal özelliklerine ve kullanım alanlarına göre düz matkaplar, burgulu matkaplar, derin delik matkapları ve merkez matkaplar olarak ayrılabilen, delme çapları 0,1 ila 100 mm arasında değişen ve çok çeşitli delme derinliklerine sahip sabit boyutlu kesici takımlardır. Delme işlemleri, deliklerin kaba işlenmesi için yaygın olarak kullanılır ve kritik olmayan deliklerin son işlenmesi için de kullanılabilir.

Bükümlü matkap, üretimde en yaygın kullanılan matkap ucudur ve uygulaması aşağıda tanıtılmıştır.

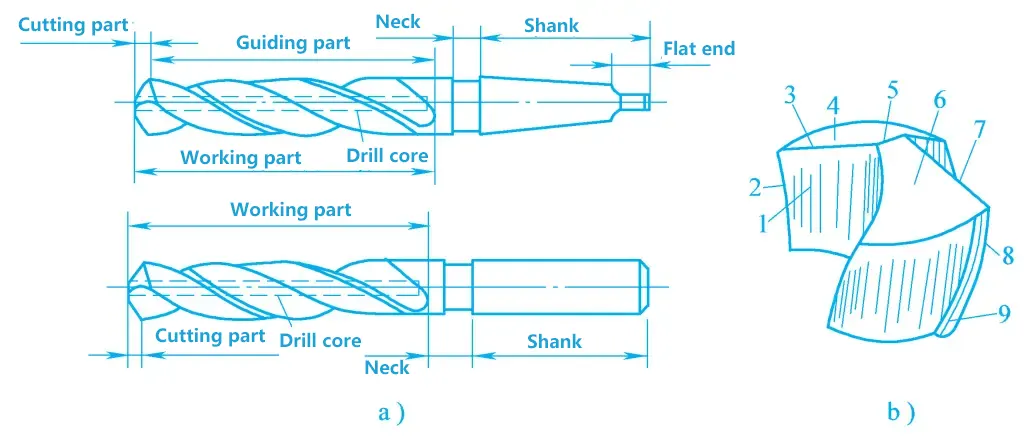

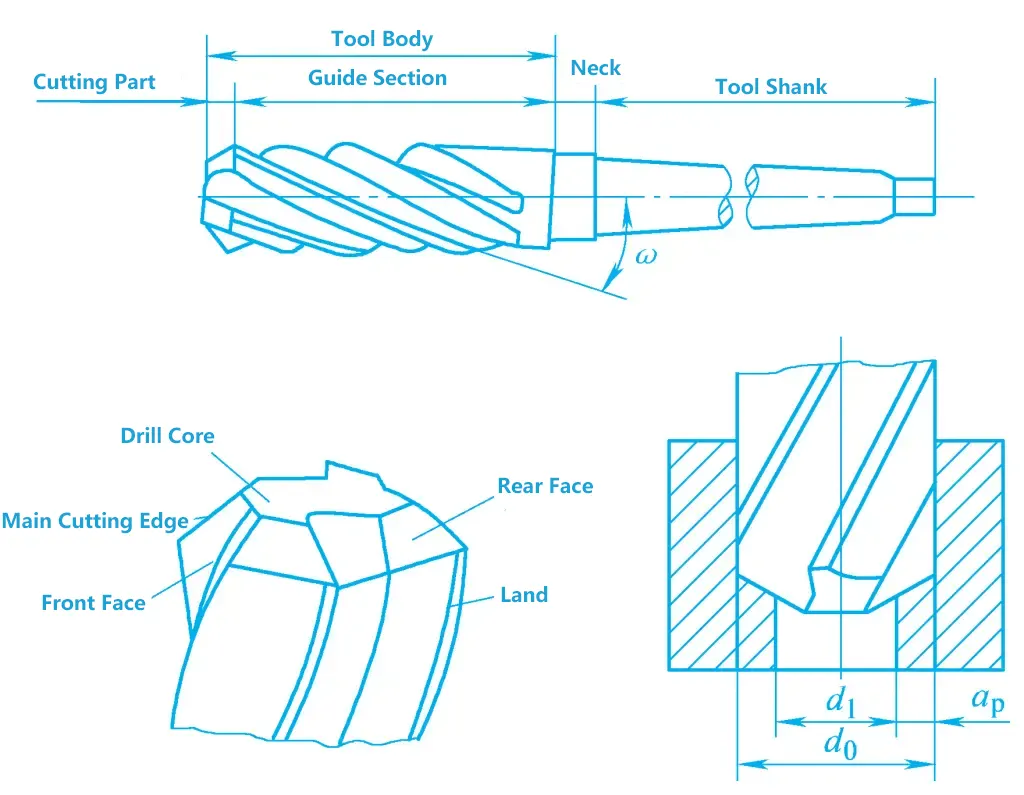

(1) Bükümlü matkabın bileşimi

Standart burgulu matkap, Şekil 4'te gösterildiği gibi bir şaft, boyun ve çalışma parçasından oluşur.

a) Matkap ucunun genel yapısı

b) Matkap ucunun kesilen kısmı

1-Ön

2, 8-İkincil kesme kenarı (eğimli kenar)

3, 7-Ana kesici kenar

4, 6-Ana arka

5-Çapraz kenar

9-İkincil arka

1) Şaft.

Şaft, burgulu matkabın düz ve konik tipleri bulunan ve delme sırasında torku iletmek için kullanılan tutma parçasıdır. Düz şaftlar çoğunlukla 12 mm'den küçük çaplı küçük burgulu matkaplar için kullanılır ve genellikle bir matkap mandreni kullanılarak iş miline monte edilir.

Konik şaftlar, doğrudan iş milinin konik deliğine veya bir konik manşon aracılığıyla iş milinin konik deliğine yerleştirilebilen daha büyük çaplı burgulu matkaplar için kullanılır. Konik şaftlı matkabın düz kuyruğu, torku iletmek ve matkap ucunu rahatça çıkarmak için kullanılabilir.

2) Boyun.

Boyun oluğu, matkap gövdesi taşlanırken geri çekme oluğudur ve burgulu matkabın özellikleri ve fabrika işareti oluğun altına kazınmıştır.

3) Çalışma parçası.

Burgulu matkabın çalışma kısmı, kesme kısmı ve kılavuz kısmından oluşur.

Kesme parçası, iki ön, ana arka, ikincil arka, ana kesme kenarı, ikincil kesme kenarı ve bir çapraz kenardan oluşan kesme işini üstlenir. Çapraz kenar, iki ana arkanın kesişmesiyle oluşan kenardır ve ikincil arka, iş parçasının delik duvarının (işlenmiş yüzey) karşısında çalışan burgulu matkabın iki kenar bandıdır.

Kılavuz parça, kesme parçası iş parçasını keserken bir kılavuz görevi görür ve aynı zamanda kesme parçasının yedek taşlama parçasıdır. Kılavuz parça ile delik duvarı arasındaki sürtünmeyi azaltmak için dış çapı ters konik olarak taşlanır. Aynı zamanda, burgulu matkabın yeterli mukavemetini korumak için, matkap sapının yönüne doğru pozitif bir koni haline getirilmiş bir matkap göbeği bulunmalıdır.

(2) Burgulu matkap ile delme yöntemleri

Burgulu matkap ile başlıca altı delme yöntemi vardır:

1) İşaretli konumda delme.

Delme işleminin başlangıcında, matkap ucunun ucu deliğin merkez işaretinde olacak şekilde sığ bir delik (delik çapının yaklaşık 1/4'ü) açmayı, ardından deliğin merkezinin doğru olup olmadığını kontrol etmeyi ve sapmalar bulunursa zamanında düzeltmeler yapmayı içeren bir deneme delgisi yapılmalıdır.

Delikleri delerken, delme kalitesini artırmak ve küçük çaplı matkap uçlarının kırılmasını önlemek için delik kırılmak üzereyken ilerleme hızını azaltın. Kör delikler açarken, genellikle matkap presindeki derinlik durdurma bloğunu ayarlayarak veya işaretler koyarak vb. delme derinliğini kontrol etmeye dikkat edin.

2) Derin deliklerin açılması.

Deliğin derinliği çapının üç katını aştığında, talaşları zamanında çıkarmak ve soğutmak için matkap ucunu sık sık geri çekin, aksi takdirde talaş tıkanmasına veya matkap ucunun aşırı aşınmasına ve hatta kırılmasına neden olarak deliğin kalitesini etkileyebilir.

3) Sert malzemeler üzerinde delme.

Delme hızı çok yüksek olmamalı, manuel ilerleme düzgün olmalı, özellikle delik kırılmak üzereyken hızı ve ilerleme hızını uygun şekilde azaltmaya dikkat edin.

4) Daha büyük çaplı deliklerin delinmesi.

Delme çapı büyük olduğunda (genellikle 30 mm'den büyük), iki adımda delinmelidir. Önce delik çapının 0,6~0,8 katı bir matkap ucuyla delin, ardından gerekli çapa kadar delin. Bu sadece matkap ucunun eksenel direncini azaltmaya yardımcı olmakla kalmaz, aynı zamanda delme kalitesini artırmaya da yardımcı olur.

5) Yüksek elastikiyetli plastik malzemelerde delik delme.

İyi plastisiteye ve yüksek tokluğa sahip malzemelerde sondaj yaparken, talaş kırılması genellikle işlemeyi etkileyen önemli bir sorun haline gelir, örneğin talaşın matkap ucunu tıkaması, iş parçasının kalitesini etkilemesi kesme sıvısı kesme alanına girerek matkap ucunun ömrünü kısaltır; operatörlerin ve proses sisteminin güvenliğini etkiler, vb.

Bu tür sorunlar ortaya çıktığında, matkap ucunun geometrik açısını değiştirerek, matkap ucunun kesme hızıilerleme hızının artırılması, talaş kaldırma ve soğutma için matkap ucunun zamanında geri çekilmesi vb.

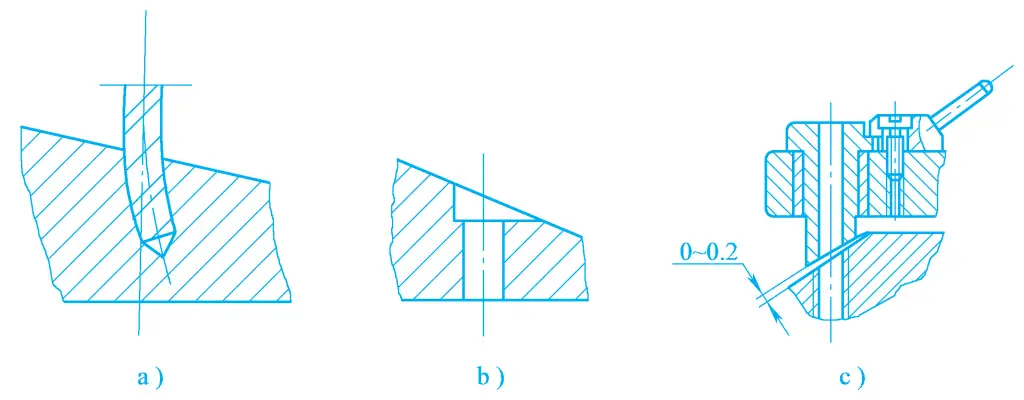

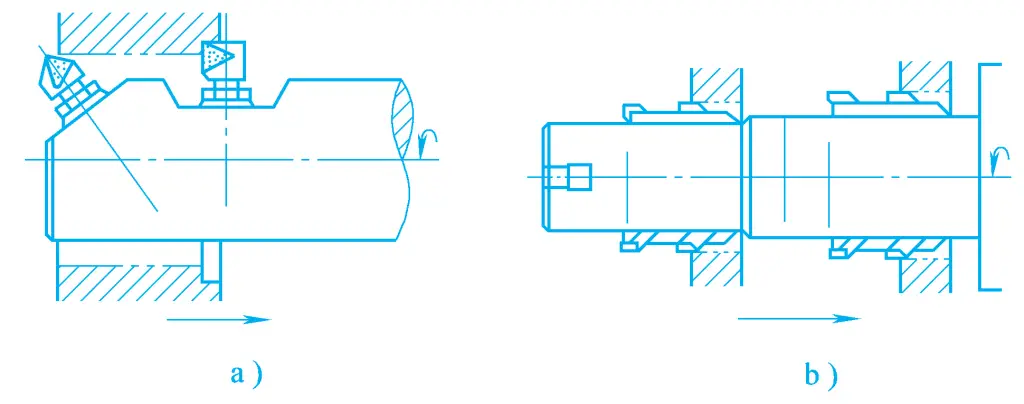

6) Eğimli bir yüzeyde delme.

Bir eğimde sondaj yaparken, eğimin neden olduğu radyal kuvvet genellikle matkap ucunun sapmasına neden olarak delik ekseninin eğrilmesine (bkz. Şekil 5a) ve hatta matkap ucunun kırılmasına yol açar. Matkap ucunun sapmasını önlemek için delme işleminden önce eğim üzerinde bir düzlem oyulabilir (bkz. Şekil 5b) veya matkap ucunu yönlendirmek, matkap ucunun sağlamlığını ve işin hassasiyetini artırmak için özel bir matkap kovanı kullanılabilir (bkz. Şekil 5c).

Delme işlemi sırasında matkap ucunun soğutulması ve yağlanması gerekir; çelik parçalarda genellikle emülsiyon veya makine yağı, dökme demir parçalarda genellikle gazyağı ve demir dışı metaller genellikle emülsiyon veya gazyağı kullanılır.

4. Raybalama ve Delme

(1) Raybalama

Raybalama genellikle dökülmüş, dövülmüş veya delinmiş delikleri büyütmek için kullanılır. Raybalama, delikleri raybalamadan veya taşlamadan önce bir ön işleme işlemi olarak veya daha düşük hassasiyet gereksinimleri olan delikler için son işleme işlemi olarak kullanılabilir, genellikle 10 ~ 100 mm aralığındaki çaplara sahip delikler için kullanılır. Raybalama için işleme payı 0,5 ~ 4 mm'dir.

Yaygın raybalama aletleri arasında burgulu matkaplar ve raybalar bulunur. Burgulu matkaplar genellikle iş parçalarının raybalanması için, raybalar ise daha büyük üretim hacimlerinde deliklerin yarı ince işlenmesi için kullanılır.

Bir oyucunun yapısı Şekil 6'da gösterilmiştir. Oyucu, burgulu matkaba benzer, ancak temel fark, ana kesme kenarının genellikle 3 veya 4 bıçağa sahip olması, dolayısıyla daha iyi kılavuzluk sağlamasıdır; ana kesme kenarı, çapraz bıçağın kesme üzerindeki olumsuz etkilerini önleyebilecek bir çapraz bıçak olmadan merkezden geçmez; spiral oluk daha sığdır ve matkap göbeği çapı daha büyüktür, bu nedenle takım gövdesi mukavemeti daha yüksektir ve sertlik daha iyidir, bu da raybalama sırasında kesme hacminde bir artışa izin verir.

Raybanın yukarıdaki özellikleri nedeniyle, raybalama işleminin işleme kalitesi delme işleminden daha iyidir ve verimlilik daha yüksektir. Raybalama, döküm deliklerin, delinmiş deliklerin ve diğer önceden işlenmiş deliklerin eksen sapması üzerinde belirli bir düzeltici etkiye sahiptir. Raybalama işleminin boyutsal tolerans derecesi genellikle IT10 civarındadır ve yüzey pürüzlülük değeri Ra6.3~3.2μm'ye ulaşabilir.

Dökme demir ve bronz malzemeler hariç, diğer malzemeler raybalanırken kesme sıvısı kullanılmalıdır ve en yaygın olarak emülsiyon kullanılır.

(2) Sıkıcı

Delik işleme, önceden işlenmiş deliklerde silindirik havşa deliklerinin, konik havşa deliklerinin ve baş uç yüzeylerinin işlenmesini ifade eder. Delik delme için kullanılan takımlar toplu olarak delik delme matkapları olarak adlandırılır ve genellikle yüksek hızlı takım çeliğinden yapılır.

Büyük çaplı patron uç yüzeylerini işlemek için kullanılan delme matkaplarında sert alaşımlı yeniden taşlanabilir kesici uçlar veya takım gövdesine lehimleme veya mekanik kelepçeleme ile sabitlenen değiştirilebilir kesici uçlar kullanılabilir. Delme matkabının kılavuz direği, delinmiş havşa deliğinin orijinal delikle eş eksenli olmasını sağlar.

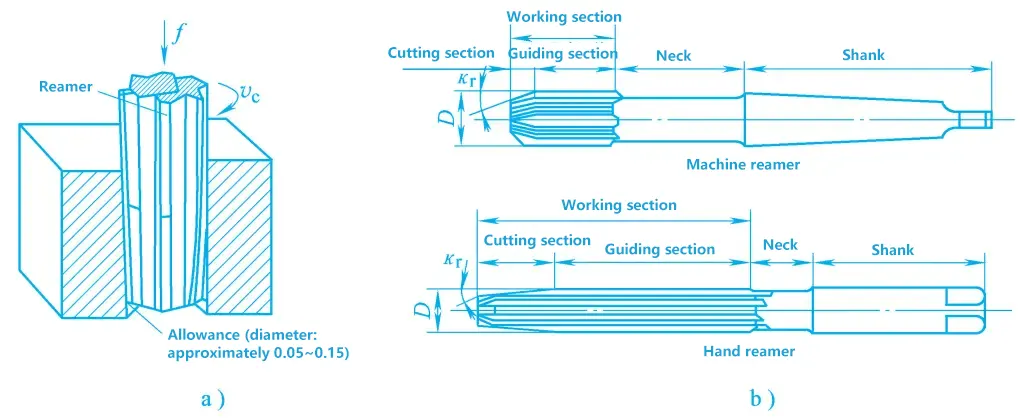

5. Raybalama

Raybalama, boyutsal doğruluğunu artırmak ve yüzey pürüzlülüğünü azaltmak için bir iş parçası deliğinin duvarından küçük bir metal tabakasını çıkarmak için bir rayba kullanma işlemidir. Deliklerin yarı finisajı ve finisajı için uygundur ve ayrıca taşlama veya honlamadan önce bir ön işleme işlemi olarak da kullanılabilir.

Raybalama sırasında kesme payı küçük olduğundan, raybalama sonrası boyutsal tolerans derecesi genellikle IT9~IT7'dir ve yüzey pürüzlülük değeri Ra3,2~1,6μm'dir, ince raybalama boyutsal tolerans derecesi IT6'ya kadar ulaşır ve yüzey pürüzlülük değeri Ra1,6~0,4μm'dir.

Raybalama, sertleştirilmiş çelik ve çok yüksek sertliğe sahip malzemelerin işlenmesi için uygun değildir. Raybalar, orta ve küçük çaplı deliklerin işlenmesi için uygun olan sabit boyutlu takımlardır. Raybalama işleminden önce, iş parçası delme ve delik açma (raybalama) gibi işlemlerden geçmelidir.

(1) Raybalar

Kullanım yöntemine bağlı olarak raybalar Şekil 7'de gösterildiği gibi el raybaları ve makine raybaları olarak ikiye ayrılır. El raybaları, daha uzun bir çalışma parçasına sahip düz bir şafta sahiptir ve elle raybalama sırasında raybanın eğrilmesini önleyebilecek iyi bir kılavuzluk sağlar. Makine raybaları genellikle konik bir şafta sahiptir ve raybalama için delme makinelerine, torna tezgahlarına ve delik işleme makinelerine takılabilir.

a) Raybalama

b) Raybalar

Bir raybanın çalışma kısmı, kesme kısmı ve kalibrasyon kısmını içerir. Kesme kısmı koniktir ve ana kesme işini üstlenir. Kalibrasyon parçası, delik çapını kalibre etmek, delik duvarını düzleştirmek ve kılavuzluk etmek için kullanılır; delik duvarıyla sürtünmeyi azaltmak ve raybalama sonrasında delik çapının genişlemesini önlemek için kalibrasyon parçasının arkasında çok küçük bir ters konik bulunur.

Raybaların nispeten sığ talaş kanalları ve büyük matkap göbeği çapı ile 6~12 kesme dişi vardır, bu nedenle raybaların sertliği ve kılavuzluğu raybalama matkaplarından daha iyidir.

(2) Raybalama sırasında dikkat edilmesi gereken hususlar

- Raybalama payı orta düzeyde olmalıdır. Çok büyük bir raybalama payı, büyük miktarda kesme ısısı nedeniyle rayba çapının artmasına ve delik çapının genişlemesine neden olabilir; talaşlar kolayca tıkanır, kesme sıvısı kesme alanına kolayca giremez, delik yüzeyi daha pürüzlüdür ve rayba kolayca aşınır; çok küçük bir pay, alt delikte kalan takım izlerini kaldıramaz ve yüzey pürüzlülüğü gereksinimleri karşılamaz. Kaba raybalama payı genellikle 0,15~0,35 mm'dir ve ince raybalama payı genellikle 0,05~0,15 mm'dir.

- Raybalama sırasında daha düşük kesme hızı ve daha küçük ilerleme hızı kullanılmalıdır.

- Kesme sıvısını makul şekilde kullanın.

- Rayba ekseninin ana iş mili ekseninden saparak delik ekseni eğriliğine, delik çapı genişlemesine ve diğer olaylara neden olmasını önlemek için rayba ile ana iş mili arasında yüzer bir bağlantı kullanılmalıdır. Yüzer bağlantı kullanıldığında, raybalama alt delik ekseninin sapmasını düzeltemez ve deliğin konumsal doğruluğu önceki işlemle sağlanmalıdır.

- Raybalama işlemi sırasında, talaşların raybayı sıkıştırmasını ve delik duvarını çizerek raybanın talaşlanmasına neden olmasını önlemek için rayba ters çevrilmemelidir.

- Rayba, körleştikten sonra zaman içinde bilenmelidir. Genellikle, kesicinin sadece arka kısmı yeniden taşlanır ve raybanın ömrünü ve işlemenin yüzey kalitesini artırmak amacıyla, raybanın kesici kısmı ile kalibrasyon kısmının birleşme yerini bir geçiş bıçağı oluşturmak için küçük bir yarıçapta taşlamak için bir taşlama taşı kullanılır.

II. Delme İşleme

Delik işleme, mevcut deliklerin bir delik işleme takımıyla işlenmesi yöntemidir.

1. Sondajın özellikleri ve işlem aralığı

(1) Sondajın özellikleri

- Delik işleme son derece esnek ve uyarlanabilirdir. Bir delik işleme makinesinde delikleri ve delik sistemlerini işlemenin yanı sıra dış daireleri, uç yüzeyleri vb. de işleyebilir. İşleme boyutu büyük veya küçük olabilir, farklı üretim türleri ve hassasiyet gereksinimleri için uygundur.

- Delik işleme, yüksek operasyonel teknik beceriler gerektirir. İş parçasının boyutsal doğruluğunu ve yüzey pürüzlülüğünü sağlamak için, sadece kullanılan ekipmana değil, esas olarak işçilerin teknik seviyesine bağlıdır. Aynı zamanda, takım tezgahları ve takımlar için ayarlama süresi de daha uzundur. Delik işleme sırasında, daha az sayıda kesici kenar işe katılır, bu nedenle genellikle delik işleme verimliliği daha düşüktür.

- Delme takımının yapısı basittir, bilenmesi kolaydır ve maliyeti düşüktür.

- Delme, önceki işlemde üretilen delik ekseninin konumsal hatasını düzeltebilir ve deliğin konumsal doğruluğunu sağlar.

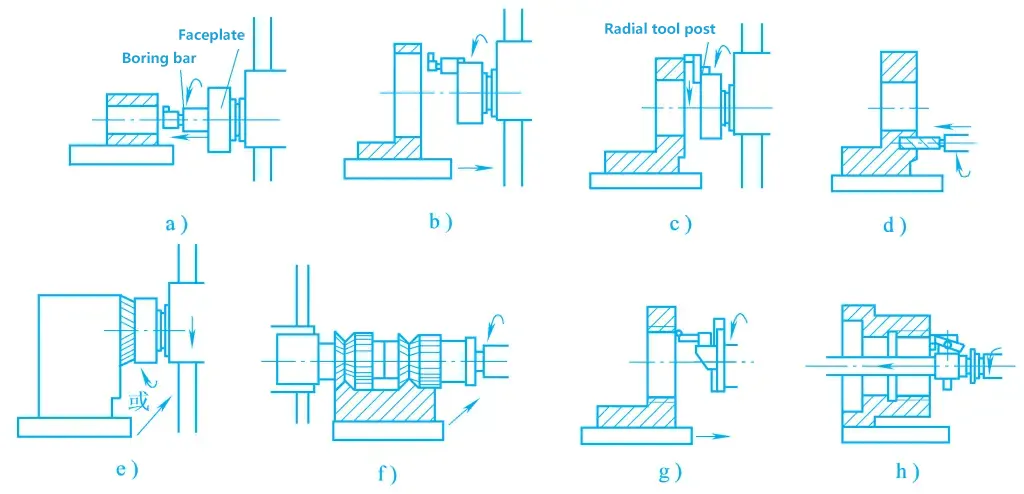

(2) Sondaj işlem aralığı

Delik işleme proses aralığı geniştir. Şekil 8'de gösterildiği gibi, tek delikler veya delik sistemleri açabilir, broşlayabilir, düzlemleri frezeleyebilir, kör delikler açabilir ve uç yüzeyleri açabilir. Tabanlar, kutular ve braketler gibi karmaşık şekillere sahip büyük iş parçaları, özellikle de konumsal doğruluk gereksinimleri olan delik sistemleri, genellikle koordinat cihazları veya delik işleme şablonları kullanılarak delik işleme makinelerinde işlenir.

a) Küçük deliklerin açılması

b) Büyük deliklerin açılması

c) Delme uç yüzeyleri

d) Sondaj

e) Freze düzlemleri

f) Birleşik yüzeylerin frezelenmesi

g) Delme dişleri

h) Derin delik dişlerinin açılması

Delik açarken, boyutsal tolerans seviyesi IT7 ~ IT6'dır, delik aralığı doğruluğu 0,015 mm'ye ulaşabilir ve yüzey pürüzlülük değeri Ra1,6 ~ 0,8μm'dir. Çeşitli aksesuarlar, özel delik işleme çubukları ve diğer cihazlarla donatıldığında, delik işleme makinesi olukları, dişleri, konik delikleri ve küresel yüzeyleri de işleyebilir.

2. Delme makineleri

Delme makineleri, büyük ve orta ölçekli iş parçaları üzerindeki mevcut delikleri işlemek için uygundur, özellikle aynı veya farklı yüzeylere dağıtılmış delik aralığı ve konumsal doğruluk konusunda katı gereksinimleri olan delik sistemlerini işlemek için uygundur. Çalışma süresi takımının ana hareketi döner ve besleme hareketi, makine tipine ve işleme koşullarına bağlı olarak takım veya iş parçası tarafından tamamlanabilir.

Delme makineleri yatay delme makineleri, koordinatlı delme makineleri ve hassas delme makineleri vb. olarak ayrılabilir.

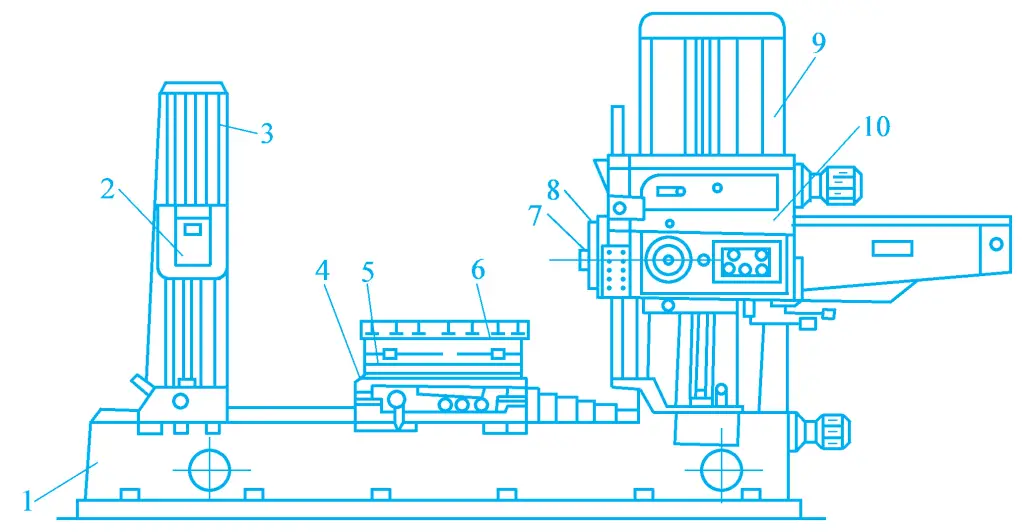

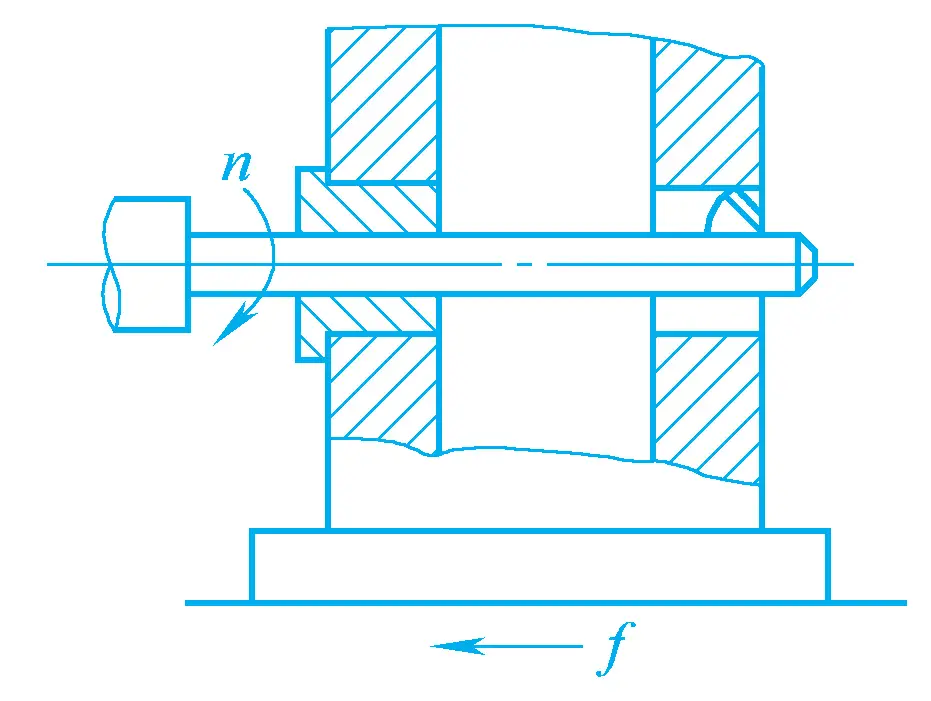

(1) Yatay sondaj makinesi

Yatay delik işleme makinesi Şekil 9'da gösterildiği gibi bir yatak, bir iş mili kutusu, bir çalışma masası, bir döner tabla ve ön ve arka kolonlardan oluşur. İş mili kutusu ön kolonun dikey kılavuz rayına monte edilmiştir ve kılavuz ray boyunca yukarı ve aşağı hareket edebilir. İş mili kutusu, iş mili bileşenlerini, döner tablayı, ana ve besleme hareketi iletim mekanizmalarını ve çalıştırma mekanizmalarını içerir. Makinenin ana hareketi iş milinin veya döner tablanın dönüşüdür.

1-Yatak

2-Destek çerçevesi

3-Arka kolon

4-Alt sürgü tabanı

5-Üst sürgü tabanı

6-Çalışma Tezgahı

7-Spindle

8-Döner masa

9-Ön kolon

10-İş mili kutusu

İşleme gereksinimlerine göre, delik işleme mili eksenel besleme hareketi yapabilir veya döner tabla üzerindeki radyal takım kızağı döner tabla ile dönerken radyal besleme hareketi yapabilir. Çalışma tablası cihazı bir alt kızak tabanı, bir üst kızak tabanı ve bir çalışma tablasından oluşur. Çalışma tablası, alt kızak tabanı ile yatak kılavuz rayı boyunca uzunlamasına hareket edebilir veya üst kızak tabanı ile alt kızak tabanının üst kılavuz rayı boyunca yanal olarak hareket edebilir.

Çalışma tablası, farklı yüzeylere dağıtılmış deliklerin işlenmesini kolaylaştırmak için üst kızak tabanının dairesel kılavuz rayı boyunca dikey eksen etrafında da dönebilir. Arka kolonun dikey kılavuz rayı üzerinde, daha uzun delik işleme çubuğunu desteklemek ve delik işleme çubuğunun rijitliğini artırmak için bir destek çerçevesi bulunmaktadır. Destek çerçevesi, delik işleme mili ile eş eksenliliği korumak için arka kolonun kılavuz rayı boyunca yukarı ve aşağı hareket edebilir ve arka kolon, delik işleme çubuğunun uzunluğuna göre uzunlamasına ayarlanabilir.

Yatay delik işleme makinelerinin teknolojik yelpazesi çok geniştir ve tipik işleme yöntemleri Şekil 10'da gösterilmiştir.

(2) Jig delme makinesi

Bir jig delik işleme makinesi, iyi rijitlik ve titreşim direncine sahip yüksek hassasiyetli bir delik işleme makinesidir ve ayrıca iş parçalarının ve takımların hassas bir şekilde konumlandırılmasını sağlayan çalışma masası ve iş mili kutusu gibi hareketli parçalar için hassas bir koordinat ölçüm cihazına sahiptir. Bu nedenle, bir jig delik işleme makinesinde işlemenin boyutsal doğruluğu ve geometrik doğruluğu çok yüksektir.

Esas olarak tek parça ve küçük seri üretim koşullarında hassas deliklerin, delik sistemlerinin ve kalıp parçalarının işlenmesi için kullanılır ve ayrıca seri üretimde çeşitli tipte kutuların, silindir gövdelerinin ve makine gövdelerinin hassas işlenmesi için de kullanılabilir. Jig delik işleme makineleri yapılarına göre tek kolonlu, çift kolonlu ve yatay tiplere ayrılır.

1) Tek kolonlu jig sondaj makinesi

Şekil 11'de gösterildiği gibi, iş mili kutusu kolonun dikey kılavuz rayına monte edilmiştir ve farklı yükseklikteki iş parçalarını yerleştirmek için yukarı ve aşağı ayarlanabilir. Delme deliğinin koordinat konumu, çalışma tezgahının yatak semeri kılavuz rayı boyunca uzunlamasına hareketi ve yatak semerinin yatak kılavuz rayı boyunca yanal hareketi ile belirlenir. Delme sırasında besleme hareketi, çalışma tablasının uzunlamasına veya yanal hareketi ile tamamlanır.

1-Çalışma Masası

2-Ana mil

3-Headstock

4 Sütunlu

5 Yataklı Eyer

6 Yataklı

Bu tip takım tezgahı, çalışma için uygun olan çalışma tezgahının üç açık tarafına sahiptir, ancak iş mili kutusu kolon üzerinde dirseklidir. Çalışma tezgahının boyutu ne kadar büyük olursa, iş milinin merkez hattı kolondan o kadar uzaklaşır ve bu da takım tezgahının sertliğini ve işleme hassasiyetini etkiler. Bu nedenle, bu tip takım tezgahları genellikle orta veya küçüktür (çalışma tezgahı genişliği 630 mm'den az).

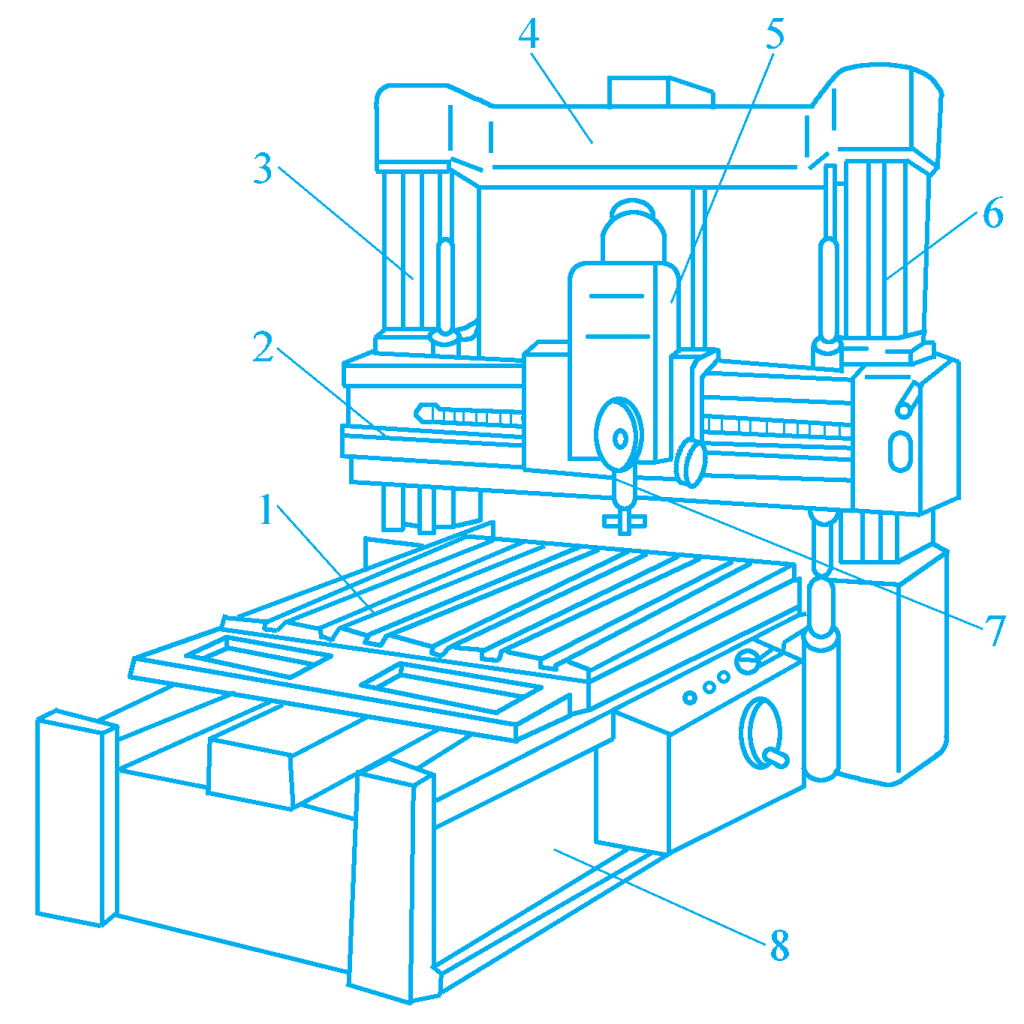

2) Çift kolonlu jig sondaj makinesi

Şekil 12'de gösterildiği gibi, sondaj makinesi iki kolon, bir üst kiriş ve iyi bir rijitliğe sahip bir portal çerçeve oluşturan bir yataktan oluşur. İş mili kutusu, kolon kılavuz rayları boyunca yukarı ve aşağı ayarlanabilen bir çapraz kiriş üzerine monte edilmiştir ve delme deliğinin koordinat konumu, iş mili kutusunun çapraz kiriş kılavuz rayları boyunca hareketi ve çalışma tezgahının yatak kılavuz rayları boyunca hareketi ile belirlenir. Çift kolonlu jig delik işleme makineleri genellikle büyük veya orta ölçekli makinelerdir.

1-Çalışma Masası

2-Crossbeam

3, 6 Sütunlu

4-Üst kiriş

5-İş mili kutusu

7-Spindle

8 Yataklı

3) Yatay jig sondaj makinesi

Şekil 13'te gösterildiği gibi, bu tip delik işleme makinesinin yapısal özelliği iş milinin yatay olarak düzenlenmiş olmasıdır. Çalışma tablası, bir alt kızak tabanı, bir üst kızak tabanı ve hassas bir şekilde indekslenebilen bir döner çalışma tablasından oluşur. Delme koordinatları, alt kızak tabanının yatak rayı boyunca uzunlamasına hareketi ve iş mili kutusunun kolon rayı boyunca dikey hareketi ile belirlenir.

1-Yatak

2-Alt Kızak Tabanı

3-Üst Kaydırak Tabanı

4-Rotary Çalışma Masası

5-Ana mil

6 Sütunlu

7-Spindle Kutu

Delik işleme sırasında, besleme hareketi iş milinin eksenel hareketi veya üst kızak tabanının hareketi ile tamamlanabilir. Yatay koordinatlı delik işleme makinesi iyi bir performansa sahiptir, iş parçasının yüksekliği genellikle sınırlı değildir ve kelepçelenmesi uygundur. Çalışma tablasının indeksleme hareketi kullanılarak, çok yönlü delik ve düzlem işleme, iş parçasının tek bir kelepçelenmesiyle tamamlanabilir.

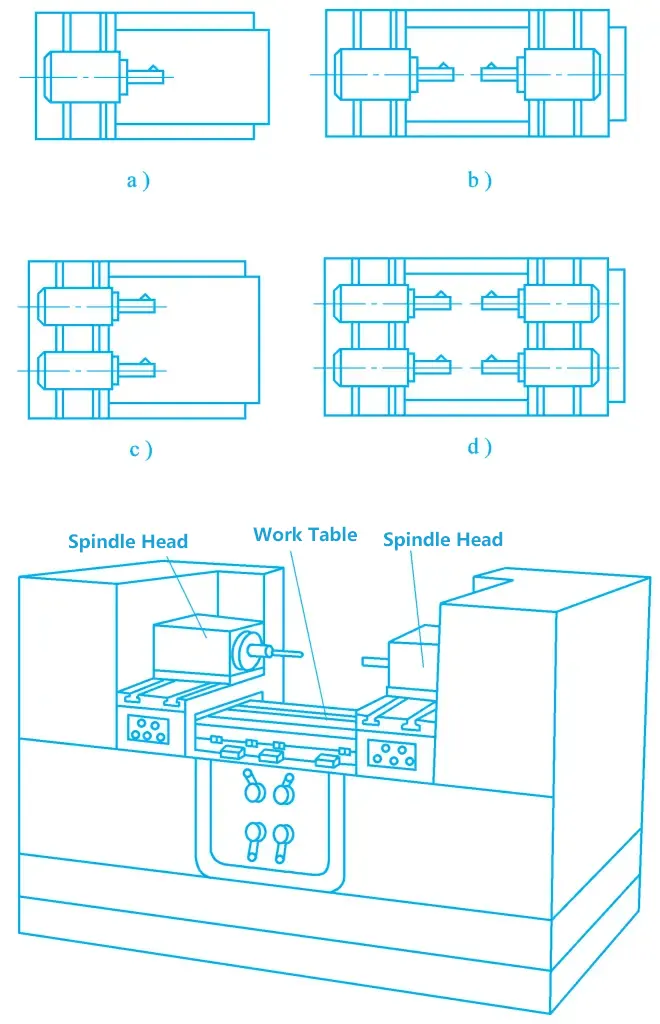

(3) Hassas Delme Makinesi

Hassas delik işleme makinesi, geçmişte takım malzemesi olarak elmas kullanıldığı için elmas delik işleme makinesi olarak adlandırılan yüksek hızlı bir delik işleme makinesidir. Şekil 14'te gösterildiği gibi, artık takım malzemesi olarak sert alaşım kullanılmakta, genellikle daha yüksek hızlar, daha küçük geri kesme miktarı ve kesme için ilerleme miktarı kullanılmakta, bu da daha yüksek işleme hassasiyeti ile sonuçlanmaktadır, bu nedenle hassas delme makinesi olarak adlandırılmaktadır. Esas olarak parti veya seri üretimde orta ve küçük hassas deliklerin işlenmesi için kullanılır.

a) Tek taraflı tek eksenli

b) Tek taraflı çift eksenli

c) Tek taraflı çift eksenli

d) Çift taraflı dört eksenli

3. Delme Aleti

Yaygın delme takımları tek bıçaklı, çift bıçaklı ve çok bıçaklı olarak ayrılır ve yapıları ve özellikleri aşağıda tanıtılmıştır.

(1) Tek Bıçaklı Delme Aleti

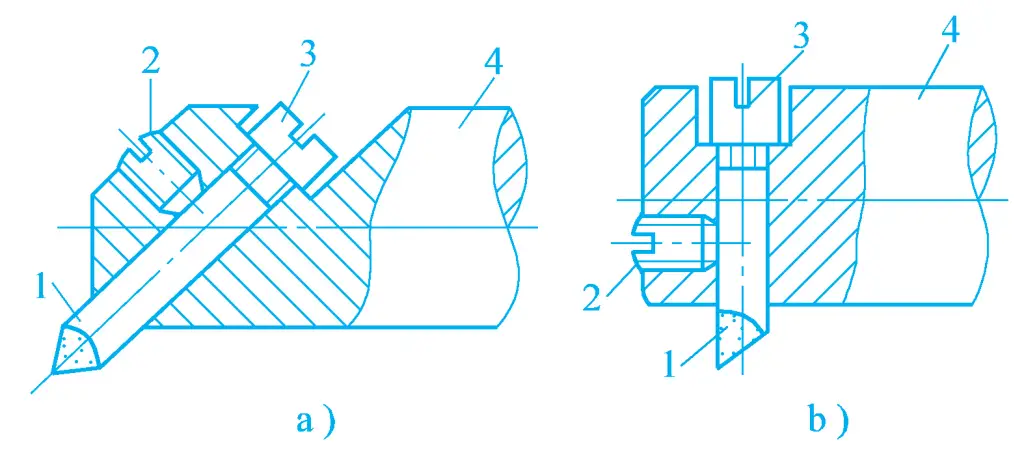

Çoğu tek ağızlı delik işleme aleti, Şekil 15'te gösterilen ayarlanabilir yapıda yapılır; boyut ayarı için vida 3 ve kilitleme için vida 2 kullanılır. Torna tezgahlarında kullanılan tek bıçaklı delik işleme takımlarında genellikle delik işleme takım kafası ve takım çubuğu tek parça olarak yapılır. Delme çubuğunun enine kesit boyutu (dairesel veya kare) ve uzunluğu, ilgili takım kitaplarına veya teknik standartlara göre seçilebilen deliğin çapına ve uzunluğuna bağlıdır.

a) Geçişsiz delik delme aleti

b) Delik delme aleti

1-Takım Başlığı

2-Sıkma Vidası

3-Ayarlama Vidası

4-Delme Çubuğu

Tek bıçaklı delik işleme takımının ayarlanabilir yapısı, takım kafasının yalnızca bir yönde hareket etmesine izin verir. Ayarlama sırasında takım kafası çok fazla uzatılırsa, manuel olarak geri çekilmesi gerekir, bazen gerekli boyuta ayarlamak için birden fazla tekrar gerekir, bu nedenle verimlilik düşüktür ve ayarlama hassasiyeti çok yüksek değildir, yalnızca tek parça ve küçük seri üretim için uygundur.

(2) Çift Bıçaklı Delme Aleti

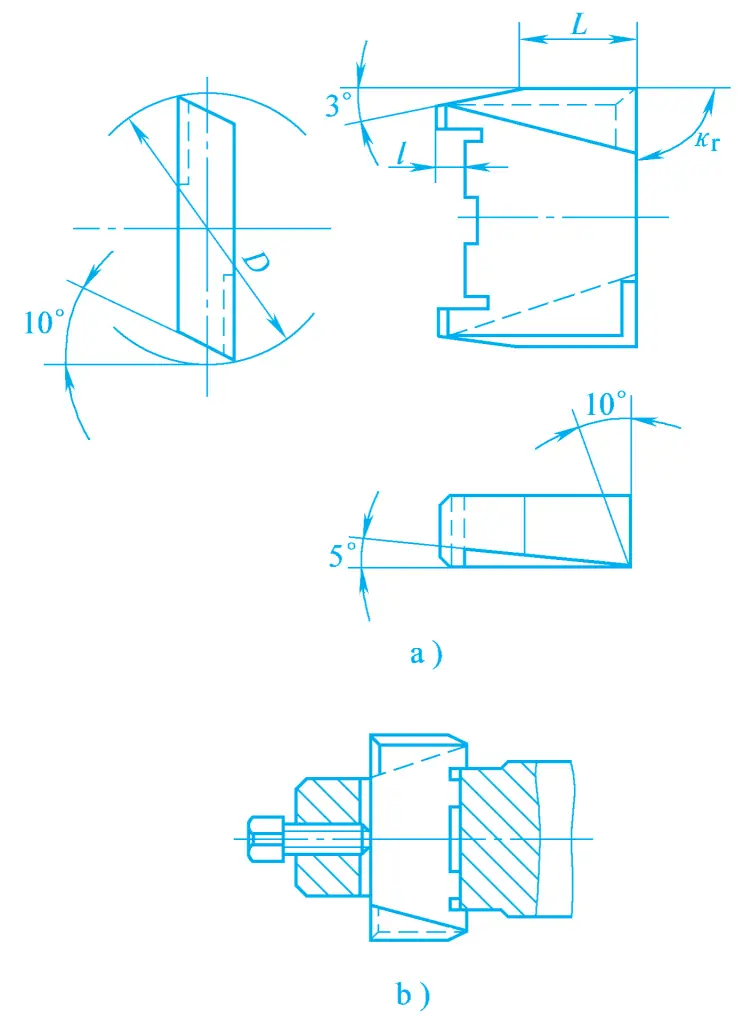

Basit bir çift bıçaklı delik işleme takımı, takımın her iki ucunda aynı anda kesmeye katılan bir çift simetrik kesme kenarına sahiptir ve bu da radyal kesme kuvvetinin delik işleme çubuğu üzerindeki etkisini ortadan kaldırabilir. İş parçası deliğinin boyutsal doğruluğu, delik işleme takımının boyutuyla sağlanır.

Çift bıçaklı delme takımları sabit ve yüzer tiplere ayrılır. Sabit delik işleme takım bloğu ve montajı Şekil 16'da gösterilmiştir. Delik işleme takım bloğu sert alaşımlı bıçaklarla lehimlenebilir veya tamamen yüksek hızlı takım çeliğinden yapılabilir. Bu tip delik işleme takımı, montaj doğruluğu ve delik işleme takım bloğunun yapısal boyutlarındaki sınırlamalar nedeniyle, yalnızca 40 mm'den büyük çaplı deliklerin kaba delik işleme ve yarı finiş delik işleme için uygundur.

a) Delme Çubuğu Bloğu

b) Kurulum

Şu anda, çoğu çift kenarlı delme çubuğu, yaygın olarak kullanılan bir montaj tipi yüzer delme çubuğu olan Şekil 17'de gösterildiği gibi yüzer bir yapıya sahiptir. Delme çubuğu bloğu, sıkıştırmaya gerek kalmadan delme çubuğunun kare deliğine boşluklu bir geçme ile takılır. Kesme sırasında her iki taraftaki kesme kenarlarına etki eden kesme kuvveti tarafından dengelenir ve konumlandırılır, böylece delik işleme çubuğu bloğunun montaj hatalarından ve delik işleme çubuğunun radyal salgı hatalarından kaynaklanan işleme hataları otomatik olarak telafi edilir.

a) Yüzer Sondaj Çubuğu

b) Kullanım

1-Delici Uç

2-Tool Gövde

3-Ayarlama Vidası

4-Bevel Yıkayıcı

5-Sıkma Vidası

Bu delme çubuğu ile elde edilebilen delik tolerans derecesi IT7~IT6'ya ulaşır ve yüzey pürüzlülüğü Ra1.6~0.4μm'dir. Delme çubuğundaki yüzer delme çubuğu bloğunun bir dezavantajı, deliğin düzlük hatasını ve karşılıklı konum hatasını düzeltememesidir.

(3) Çok Kenarlı Delme Çubuğu

Seri üretimde, özellikle az takım aşınması olan demir dışı metallerin işlenmesinde, çok kenarlı kombine delik işleme baraları sıklıkla kullanılır, yani radyal ve eksenel boyut işleme için birden fazla delik işleme ucunun tek bir delik işleme barasında ve tek bir kesici kafada düzenlenmesi. Bu kombine delik işleme barasının üretimi ve yeniden taşlanması biraz zahmetli olsa da, genel işleme verimliliği açısından yine de üstünlüğe sahiptir.

Delik delme işleminin doğruluğunu ve verimliliğini artırmak ve yukarıda bahsedilen çok kenarlı delik işleme baralarının yeniden taşlanması sorununu önlemek için, delik delme sırasında çok kenarlı kombine bir delik işleme barası kullanılabilir, yani her bir kesici kafası bağımsız olarak ayarlanabilen bir takım gövdesi veya delik işleme barasına iki veya daha fazla kesici kafa yerleştirilebilir. Aynı anda çalışan iki veya daha fazla kesici kenara sahip bir delme çubuğu, çok kenarlı kombine delme çubuğu olarak bilinir.

Şekil 18a'da açık delikler ve kör delikler için kullanılan çift kenarlı bir kombine delme çubuğu ve Şekil 18b'de çift deliklerin kaba ve ince delinmesi için kullanılan çok kenarlı bir kombine delme çubuğu gösterilmektedir.

4. Borlama İşleme Yöntemleri

(1) Tek Bir Yüzeyin İşlenmesi

1) Küçük Çaplı Deliklerin Delinmesi

Delik işleme çubuğu, iş mili üzerine dönecek şekilde monte edilebilir, çalışma tezgahı hareket etmez ve Şekil 8a'da gösterildiği gibi iş milinin eksenel besleme hareketi yapmasına da izin verir. Her ilerlemeden sonra, iş mili başlangıç konumuna geri döner, ardından tamamlanana kadar işlemeye devam etmek için geri kesme miktarını ayarlar.

2) Sığ Büyük Deliklerin Delinmesi

Takım tutucuyu ve delik işleme çubuğunu düz döner kızağa monte edin, düz döner plakanın dönmesine izin verin, delik işleme çubuğunu gerekli derinliğe kadar sürün, ardından Şekil 8b'de gösterildiği gibi iş parçasını boylamasına ilerleme hareketi gerçekleştirmek için çalışma tablasının sürmesine izin verin.

3) Deliğin Uç Yüzünün İşlenmesi

Aleti düz döner plakanın alet tutucusuna monte edin, düz döner plaka tarafından dönmesi için tahrik edilirken, alet tutucu Şekil 8c'de gösterildiği gibi alet tutucu kızağı tarafından düz döner plaka boyunca radyal olarak beslenir.

4) Delik Delme, Raybalama ve Raybalama Delikleri

Küçük delikler için matkap uçları, raybalar ve raybalama takımları, Şekil 8d'de gösterildiği gibi küçük deliklerin delme, raybalama ve diğer kesme işlemlerini tamamlamak için dönen ve eksenel ilerleme hareketi gerçekleştiren iş miline art arda monte edilebilir.

5) Sıkıcı Dişler

Diş açma çubuğunu özel olarak yapılmış bir takım tutucuya monte edin, delik işleme mili tarafından döndürülürken, çalışma tablası yatak boyunca takım dönüşü başına bir kurşun hareket eder ve böylece dişleri delinir.

Her strokun geri kesme miktarını kontrol etmek için, Şekil 8g'de gösterildiği gibi, her strokun sonunda özel takım tutucuyu kızak yönü boyunca belirli bir mesafe hareket ettirebilirsiniz. Bu yöntem kısa dış dişleri işlemek için de kullanılabilir. İç dişlerin delinmesi için, Şekil 8h'de gösterildiği gibi, gerektiğinde eksenel olarak dönen ve beslenen delme çubuğuna başka bir özel takım tutucu monte edilebilir.

(2) Delik sistemi işleme

Bir delik sistemi, uzayda belirli göreceli konum doğruluğu gereksinimlerine sahip iki veya daha fazla deliği ifade eder. Delik sistemleri koaksiyel delik sistemleri, dikey delik sistemleri ve paralel delik sistemleri olarak ikiye ayrılır.

1) Koaksiyel delik sistemlerinin delinmesi

Koaksiyel delik sistemleri için temel teknik gereksinim, koaksiyel hat üzerindeki her deliğin koaksiyel doğruluğudur. Üretimde işleme için yaygın olarak aşağıdaki yöntemler kullanılır:

① Rehberlik yöntemi.

Tek parça ve küçük seri üretimde gövde üzerindeki delik sistemleri işlenirken, delik işleme çubuğunun kuvvet nedeniyle deforme olması deliklerin eş eksenlilik doğruluğunu etkileyebilir. Bu durumda, eş eksenli deliklerin işlenmesi için bir kılavuz manşon kullanılabilir.

Destek ve kılavuzluk için delik işleme makinesinin arka kolonundaki kılavuz manşonu kullanın. Delme çubuğunu delme milinin konik deliğine yerleştirin ve diğer ucu arka kolondaki kılavuz manşon tarafından desteklenir, delme takımını monte edin ve boyutu ayarlayın. Delme mili döner ve çalışma tablası iş parçasını uzunlamasına besleme hareketi yapmak için tahrik eder, böylece iki eş eksenli delik açılır.

İki deliğin çapları farklıysa, Şekil 10b'de gösterildiği gibi iki deliği art arda veya aynı anda delmek için delik işleme çubuğuna farklı konumlarda iki delik işleme takımı monte edilebilir. Bu yöntemin dezavantajı, kılavuz manşonun arka kolon üzerindeki konumunu ayarlamanın zaman alıcı ve zahmetli olması ve hizalama için genellikle büyük muhafazaların işlenmesi için uygun olan bir merkezleme bloğu gerektirmesidir.

Destek ve kılavuzluk için önceden işlenmiş deliği kullanın. Muhafazanın ön duvarındaki delik işlendikten sonra, iki deliğin eş eksenli olmasını sağlamak için delik delme çubuğunu desteklemek ve yönlendirmek üzere deliğe bir kılavuz manşon takılabilir. Bu yöntem, Şekil 19'da gösterildiği gibi nispeten yakın muhafaza duvarlarına sahip eş eksenli deliklerin işlenmesi için uygundur.

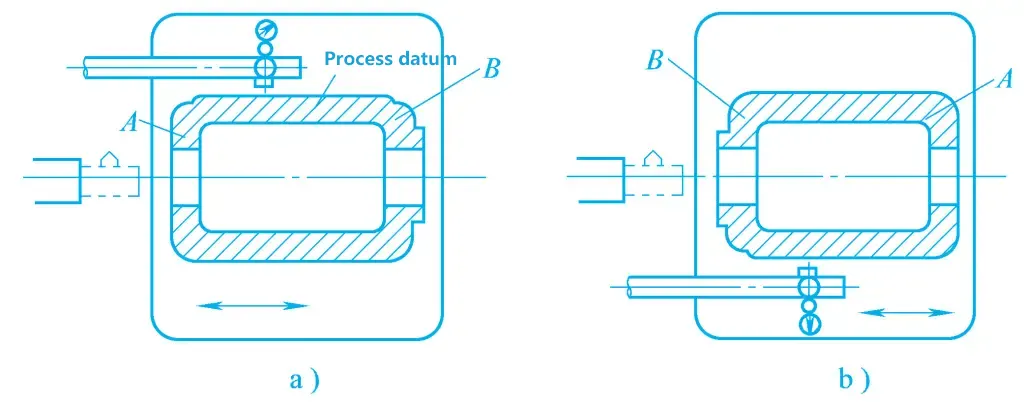

② Hizalama yöntemi.

Hizalama yöntemi, tek bir kelepçelemeden sonra muhafazanın bir ucunda bir deliğin işlenmesini, ardından sondaj makinesinin çalışma tablasının 180° döndürülmesini ve ardından muhafazanın diğer ucundaki deliğin eş eksenli hat üzerinde hizalanmasını içerir.

Şekil 20a, teknolojik taban yüzeyinin delme işleminden önce delme çubuğuna monte edilmiş bir kadranlı gösterge ile gövde üzerinde açılacak deliğin eksenine paralel olarak hizalanmasını, delme çubuğunun eksenine paralel hale getirilmesini ve ardından gövdenin A duvarındaki deliği işlemek için iş mili konumunun ayarlanmasını göstermektedir.

Şekil 20b, delik açma işleminden sonra çalışma tezgahının 180° döndürüldüğünü, teknolojik taban yüzeyinin delik açma çubuğu ekseninin paralellik gereksinimlerine göre yeniden hizalandığını, ardından teknolojik taban yüzeyinin birleşik bir ölçüm ölçütü olarak kullanıldığını, iş mili konumunun delik açma çubuğu ekseni A duvarındaki deliğin ekseniyle çakışacak şekilde ayarlandığını ve böylece muhafazanın B duvarındaki deliğin işlendiğini göstermektedir.

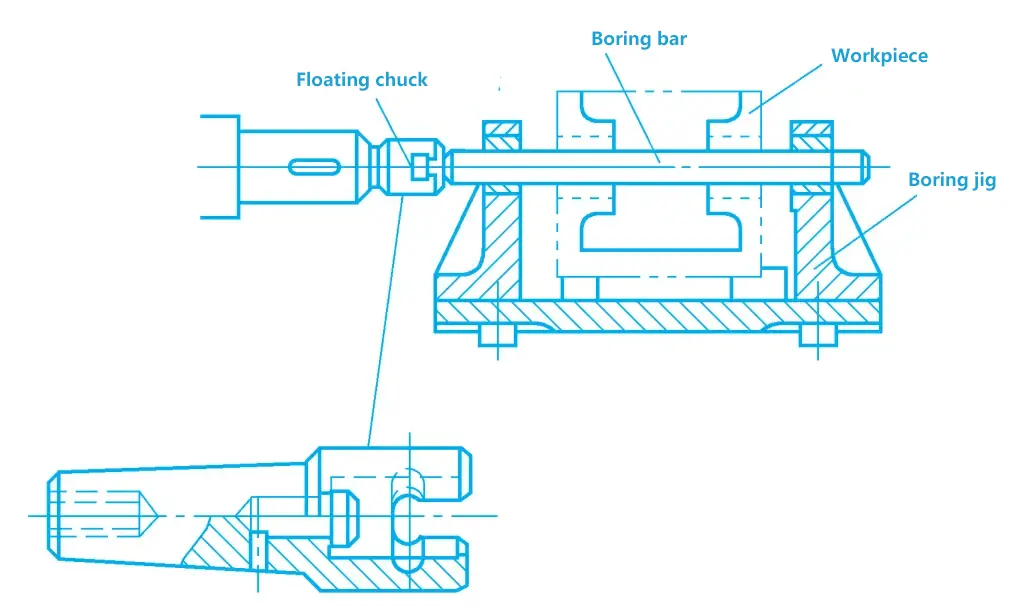

③ Delme jig yöntemi.

Seri üretimde, işleme için genellikle delik işleme mastarları kullanılır ve eş eksenlilik doğruluğu delik işleme mastarı tarafından garanti edilir. Şekil 21'de gösterildiği gibi, iş parçası delik işleme mastarına kelepçelenir ve delik işleme çubuğu ön ve arka delik işleme manşonlarının kılavuz deliklerinde desteklenir, delik işleme manşonları tarafından iş parçası üzerinde doğru konumda delik açmak için yönlendirilir.

Bir delik işleme mastarı ile delik açarken, delik işleme çubuğu yüzer bir ayna aracılığıyla makine miline yüzer şekilde bağlanır ve delik sisteminin işleme hassasiyetinin makinenin hassasiyetinden etkilenmemesini sağlar. Şekil 21'de, deliklerin eş eksenlilik doğruluğu esas olarak delik işleme mastarının doğruluğuna bağlıdır, böylece daha düşük hassasiyetli makinelerde yüksek hassasiyetli delik sistemlerinin işlenmesine izin verir.

Aynı zamanda çok takımlı eşzamanlı kesimi kolaylaştırır ve yüksek verimlilikle konumlandırma ve bağlama hızlıdır. Bununla birlikte, delik işleme mastarı için doğruluk gereksinimleri yüksektir, üretim döngüsü uzundur ve üretim maliyeti yüksektir, bu nedenle delik sistemlerinin işlenmesi için delik işleme mastarı yöntemi esas olarak genel amaçlı makinelerde ve özel amaçlı makinelerde veya işleme merkezlerinde işlenebilen toplu üretimde uygulanır.

2) Paralel delik sistemlerinin delinmesi

Paralel delik sistemleri için temel teknik gereklilikler, paralel delik eksenleri arasındaki ve delik eksenleri ile referans düzlemi arasındaki mesafelerin boyutsal doğruluğu ve konumsal doğruluğudur. Üretimde yaygın olarak aşağıdaki yöntemler kullanılır:

① Koordinat yöntemi.

Delik delme için koordinat yöntemi, delik sistemindeki delikler arasındaki delik mesafesi boyutlarını karşılıklı olarak dik iki koordinat boyutuna dönüştürmeyi, ardından makinenin koordinat yer değiştirme boyutlarını ve toleranslarını kontrol ederek delik mesafesi boyutlarının doğruluğunu sağlamak için makine milinin ve iş parçasının yatay ve dikey yönlerdeki göreceli konumlarını bu koordinat boyutlarına göre hassas bir şekilde ayarlamayı içerir.

② Hizalama yöntemi.

Delik işleme için hizalama yöntemi, genel amaçlı bir makinede işlenecek her deliğin doğru konumunu doğru bir şekilde bulmak için bazı yardımcı cihazların kullanılmasını içerir. Yaygın hizalama yöntemleri şunları içerir:

Çizgi işaretleme hizalama yöntemi.

İşlemeden önce, çizim gereksinimlerine göre işlenmemiş parça üzerindeki her deliğin konumunu işaretleyin ve işleme sırasında, deneme kesme yöntemiyle de birleştirerek takımı ve iş parçasını işaretli çizgilere göre hizalayın.

Çizgi işaretleme manuel işlem gerektirir, zordur ve işleme doğruluğu çalışanın beceri seviyesinden büyük ölçüde etkilenir, bu da düşük delik mesafesi doğruluğu ve düşük üretkenlikle sonuçlanır. Bu nedenle, genellikle düşük delik mesafesi doğruluğu gereksinimleri ve küçük üretim partileri olan delik sistemlerinin işlenmesi için uygundur.

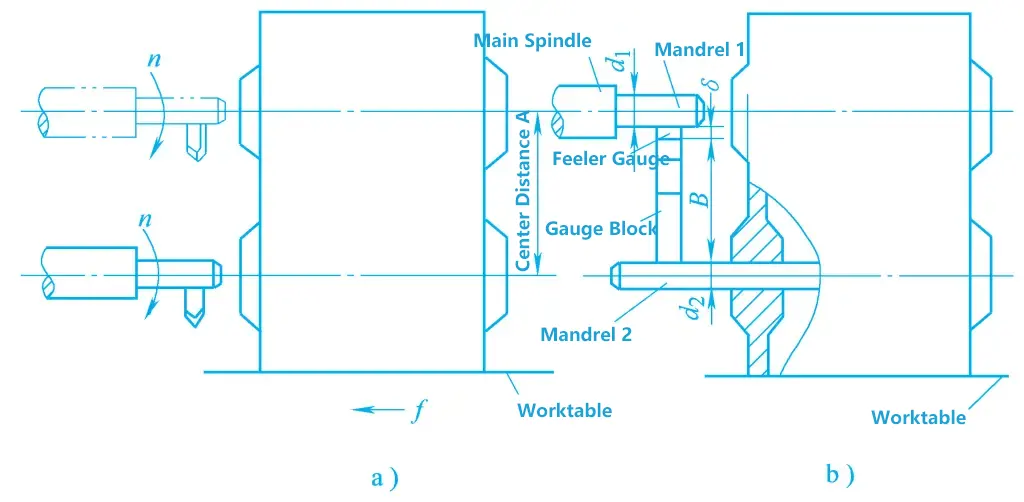

Bir mastar bloğunun kalp eksenini hizalama yöntemi.

Şekil 22'de gösterildiği gibi, hassas kalp eksenini sırasıyla delik işleme makinesinin iş mili deliğine ve işlenmiş deliğe yerleştirin ve ardından iş milinin konumunu hizalamak için belirli boyutlardaki mastar bloklarını birleştirin.

a) Paralel deliklerin açılması

b) Kalp ekseni gösterge bloğu ile hizalama

Hizalama sırasında, mastar bloğu ile kalp ekseni arasındaki doğrudan temastan kaynaklanan deformasyonu önlemek için mastar bloğu ile kalp ekseni arasındaki boşluğu ölçmek için bir kalınlık mastarı kullanılmalıdır. Bu yöntem daha yüksek delik aralığı doğruluğuna ulaşabilir, ancak düşük üretkenliğe sahiptir ve tek parça ve küçük seri üretim için uygundur. Şekilde, d₁ ve d₂ kalp ekseninin çapları, δ kalınlık mastarının boyutu, A deliğin merkez mesafesi ve B mastar bloğu tertibatının boyutudur.

③ Delme jig yöntemi.

Seri üretimde genellikle delik işleme mastarı kullanılır ve paralellik gereksinimleri delik işleme mastarı tarafından garanti edilir.

3) Dikey delik açma sistemi

Dikey delik sistemi için temel teknik gereklilikler, deliklerin eksenleri arasındaki diklik gereklilikleridir ve üretimde yaygın olarak aşağıdaki iki yöntem kullanılır:

① Hizalama yöntemi.

Tek parça ve küçük seri üretimde, genellikle üniversal bir takım tezgahında işlenir. Dikey bir delik sistemi delinirken, bir yönde bir delik işlendikten sonra, deliği dik yönde delmek için çalışma tablası 90° döndürülür. Delik sisteminin diklik doğruluğu, delik işleme makinesi çalışma tablasının 90° hizalama cihazı tarafından sağlanır. Sıradan delik işleme makinesi çalışma tezgahının 90° hizalama cihazının doğruluğu yüksek olmadığında, hizalama bir kalp ekseni ve bir kadranlı gösterge ile yapılabilir, yani kalp eksenini işlenmiş deliğe yerleştirin, ardından çalışma tezgahını geri döndürün ve çalışma tezgahını sallayarak hizalamak için kadranlı göstergeyi kullanın.

② Delme jig yöntemi.

Toplu üretimde genellikle delme mastarı yöntemi kullanılır ve diklik doğruluğu delme mastarı tarafından garanti edilir.