I. Demir İşleme Makinelerinin Amacı ve Sınıflandırılması

Demir işleme makinesi, çok yaygın olarak kullanılan bir metal kesme ve ayırma ekipmanıdır. Sadece metal plakaları ve profilleri (yuvarlak çelik, kare çelik, yassı çelik, altıgen çelik, köşebent çelik, kanal çeliği, I-kiriş, T-şekilli çelik ve diğer özel şekilli çelik malzemeler dahil) kesme ve ayırma yoluyla işlemekle kalmaz, aynı zamanda plakaların ve profillerin düz kısımlarında delme ve kalıp kesme (veya çentik açma) gerçekleştirebilir.

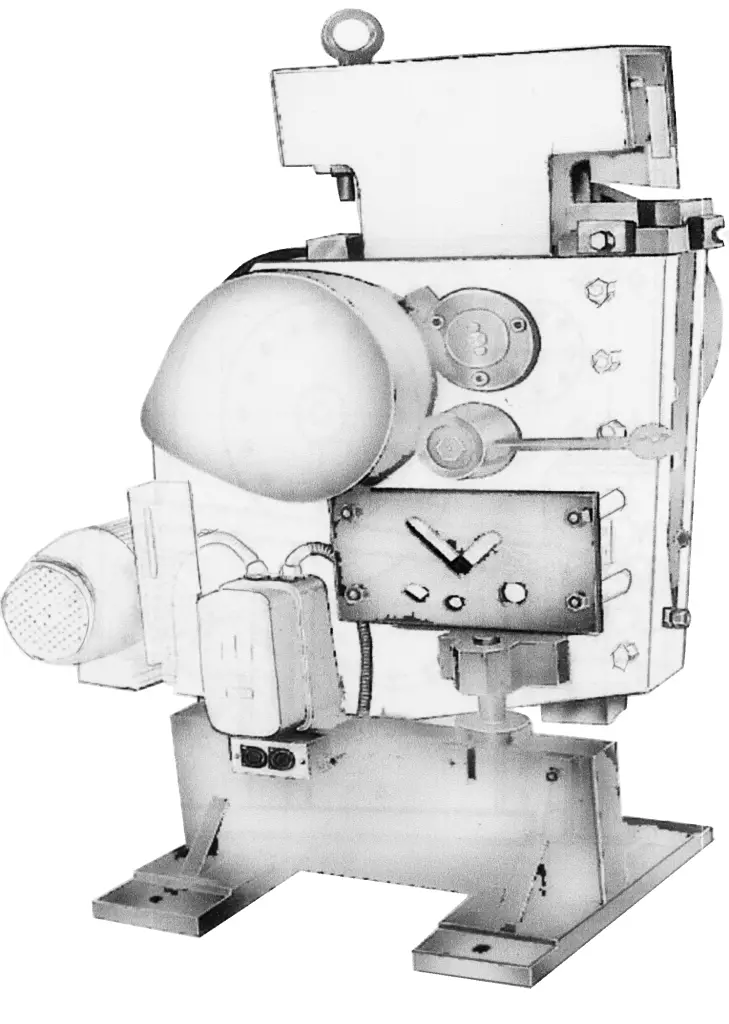

Birçok kesme işlemini tamamlayabildiği için demir işleme makinesi olarak adlandırılır, bkz. Şekil 1.

1- Yumruklama

2-Kalıp kesme

3-Profil kesme

4-Plaka kesme

Ayarlanan çalışma mekanizmalarına ve tamamlanabilen ilgili kesme işlevlerine göre, demir işleme makineleri aşağıdaki kategorilere ayrılabilir.

1. Delme ve profil kesme makinesi

Zımbalama ve profil kesme mekanizmaları ile donatılmış olup, plakalar ve profiller üzerinde zımbalama ve çeşitli profiller üzerinde kesme işlemi gerçekleştirebilir.

2. Plaka ve profil kesme makinesi

Plaka ve şeritlerin kesme işlevini tamamlayabilmesinin yanı sıra, profiller üzerinde kesme ayırma işi de gerçekleştirebilir.

3. Demir işçisi makinesi

Yukarıdaki iki tip kesme makinesinin kesme işlevlerini tamamlayabilir. Aşağıdakilere ayrılabilir demir işleme makinesi Dikey olarak yerleştirilmiş kesme bıçağı ve yatay olarak yerleştirilmiş kesme bıçağı ile bir demir işleme makinesi, ikincisi işlem aralığındaki sınırlamalar nedeniyle daha az kullanılmaktadır.

4. Kalıp kesme demir işleme makinesi

Yukarıdaki kesme makinelerinin kesme işlevini tamamlayabilmesinin yanı sıra, plakalar ve profiller üzerinde kalıp kesme işi de yapabilir, yani köşebent çelik gibi profilleri çerçeve şeklindeki parçalara bükmek için plakanın veya profilin düz kısmındaki belirli çentik şekillerini kesebilir.

Bu tür ekipmanın genel yapısı nedeniyle, çok çeşitli işlemler, az sayıda yardımcı cihaz, kesme kalitesini artırmak için az sayıda işlevsel ayar mekanizması ve kesme parçaları için basit bağlama cihazları, daha düşük işleme hassasiyeti, daha büyük boyutsal hatalar ve kırılma yüzeyinin daha yüksek pürüzlülüğü ile sonuçlanır, bu nedenle çoğunlukla plaka ve profil işleme atölyelerinde ve köprüler, kazanlar, gemi yapımı ve inşaat gibi hassasiyet gereksinimlerinin yüksek olmadığı çok sayıda metal yapısal parçaya sahip bazı onarım departmanlarında kullanılır.

II. Demir işleme makinesinin teknik parametreleri

Dövme makineleri modellerinin derleme yöntemine ilişkin düzenlemelere göre, mekanik tahrikli demir işleme makinesinin ana parametresi, kesilebilen çelik levhanın maksimum kalınlığı iken, hidrolik tahrikli demir işleme makinesi için nominal kalınlık ile temsil edilir. delme işlemindeki kuvvet parçasıdır. Bazı ülkeler maksimum 32mm, 25mm, 20mm kesme kalınlığına sahip demir işleme makineleri üretmiştir, bunların arasında 16mm yapabilenler daha yaygındır.

Geniş süreç yelpazesi nedeniyle, büyük ölçekli demir işleme makineleri yapısal düzene belirli zorluklar getirir ve aynı zamanda ekipmanın kullanım oranı yüksek değildir, bu da ekipmanın işleme kapasitesini tam olarak kullanamaz, bu nedenle büyük ölçekli modellerin üretimi daha azdır.

Ülkemiz, demir işleme makinesi için teknik parametre standartlarını formüle etmiştir. Tablo 1, ülkemizdeki demir işleme makinesinin temel parametrelerini listelemektedir. Tabloda listelenen ürünlerin çoğu halihazırda yurt içinde normal üretimdedir ve teknik parametreleri Tablo 2'de gösterilmektedir.

Tablo 1 Ülkemizdeki demir işleme makinelerinin temel parametreleri (Birim: mm)

| Sac kesme | Kesilebilir plaka kalınlığı | 8 | 10 | 12 | 16 | |

| Yassı çelik (tek kesme) kalınlık × genişlik | 10×80 | 12×100 | 16×125 | 20×140 | ||

| Profil kesme | Yuvarlak çelik çap | 30 | 35 | 40 | 48 | |

| Kare çelik yan uzunluk | 25 | 30 | 36 | 42 | ||

| Açılı çelik | 90° makaslama | 63×63×6 | 80×80×8 | 100×100×10 | 125×125×12 | |

| 45° kesme | 50×50×4 | 63×63×6 | 75×75×8 | 90×90×10 | ||

| I-kiriş modeli | Mekanik şanzıman | 10 | 12 | 16 | 20b | |

| Hidrolik şanzıman | - | - | 10 | 14 | ||

| Kanallı çelik model | Mekanik şanzıman | 10 | 12 | 16 | 20 | |

| Hidrolik şanzıman | 6.5 | 8 | 10 | 14a | ||

| Kalıp kesim | Kalınlık | 6 | 8 | 10 | 12 | |

| Genişlik | 40 | 50 | 50 | 63 | ||

| Uzunluk | 60 | 80 | 80 | 80 | ||

| Yumruklama | Çap | 22 | 22 | 25 | 28 | |

| Kalınlık | 8 | 10 | 12 | 16 | ||

| Nominal kuvvet / kN (en az) | 250 | 315 | 400 | 630 | ||

| Vuruş sayısı / (kez/dak) (en az) | Mekanik şanzıman | 42 | 40 | 40 | 32 | |

| Hidrolik şanzıman | 28 | 24 | 22 | 20 | ||

| Boğaz derinliği L (en az) | Mekanik şanzıman | 315 | 355 | 400 | 450 | |

| Hidrolik şanzıman | 225 | 250 | 315 | 340 | ||

| Sac kesme | Kesilebilir plaka kalınlığı | 20 | 25 | 32 | |

| Yassı çelik (tek kesme) kalınlık × genişlik | 25×150 | 30×160 | 36×170 | ||

| Profil kesme | Yuvarlak çelik çap | 56 | 70 | 75 | |

| Kare çelik yan uzunluk | 50 | 56 | 63 | ||

| Açılı çelik | 90° makaslama | 140×140×14 | 160×160×16 | 180×180×18 | |

| 45° makaslama | 110×110×12 | 125×125×14 | 160×160×16 | ||

| I-kiriş modeli | Mekanik şanzıman | 22b | 28b | 32c | |

| Hidrolik şanzıman | 16 | 20b | 25b | ||

| Kanallı çelik model | Mekanik şanzıman | 22 | 28b | 32c | |

| Hidrolik şanzıman | 16 | 24b | 28c | ||

| Makaslama makinesi | Kalınlık | 16 | 20 | 25 | |

| Genişlik | 63 | 80 | 80 | ||

| Uzunluk | 100 | 100 | 100 | ||

| Yumruklama | Çap | 31 | 35 | 35 | |

| Kalınlık | 20 | 25 | 32 | ||

| Nominal kuvvet / kN (en az) | 800 | 1250 | 1600 | ||

| Vuruş sayısı / (kez/dak) (en az) | Mekanik şanzıman | 32 | 26 | 26 | |

| Hidrolik şanzıman | 12 | 9 | 7 | ||

| Boğaz derinliği L (en az) | Mekanik şanzıman | 500 | 560 | 630 | |

| Hidrolik şanzıman | 355 | 400 | 450 | ||

Not: Çekme mukavemeti σ b < 450MPa.

Tablo 2 Delme ile kombine boyuna kesme için Çin'de üretilen kesme makineleri

| Ürün Adı | Model | Teknik Parametreler | ||||||||

| Kesme Kalınlığı/mm | Dakika Başına Vuruş/(kez/dak) | Kesme Özellikleri/mm | Delme Çapı/mm | Delme Plakası Kalınlığı/mm | Motor Gücü/kW | Makine ağırlığı/kg | ||||

| Yuvarlak çelik | Kare çelik | Açılı çelik | ||||||||

| Q34-10 | 10 | 40 | Φ35 | 30×30 | 80×50×8 | 22 | 10 | 2.2 | 770 | |

| Q34-16 | 16 | 27 | Φ45 | 40×40 | 125×80×12 | 26 | 16 | 5.5 | 2300 | |

| QA34-25 | 25 | 25 | Φ65 | 55×55 | 150×150×18 | 35 | 25 | 7.5 | 7000 | |

| Q35-16 | 16 | 32 | Φ45 | 40×40 | 125×80×12 | 28 | 16 | 5.5 | 2800 | |

| Q35-20 | 20 | 32 | Φ56 | 50×50 | 160×100×12 | 30 | 20 | 7.5 | 6500 | |

| Q35-25 | 25 | Φ65 | 55×55 | 200×125×16 | 34 | 25 | 13 | 7100 | ||

Not: İşlenmiş malzemenin gerilme mukavemeti σ b ≤450MPa.

III. Demir işleme makinesinin çalışma prensibi ve yapısal şekli

1. Demir işleme makinesinin çalışma prensibi

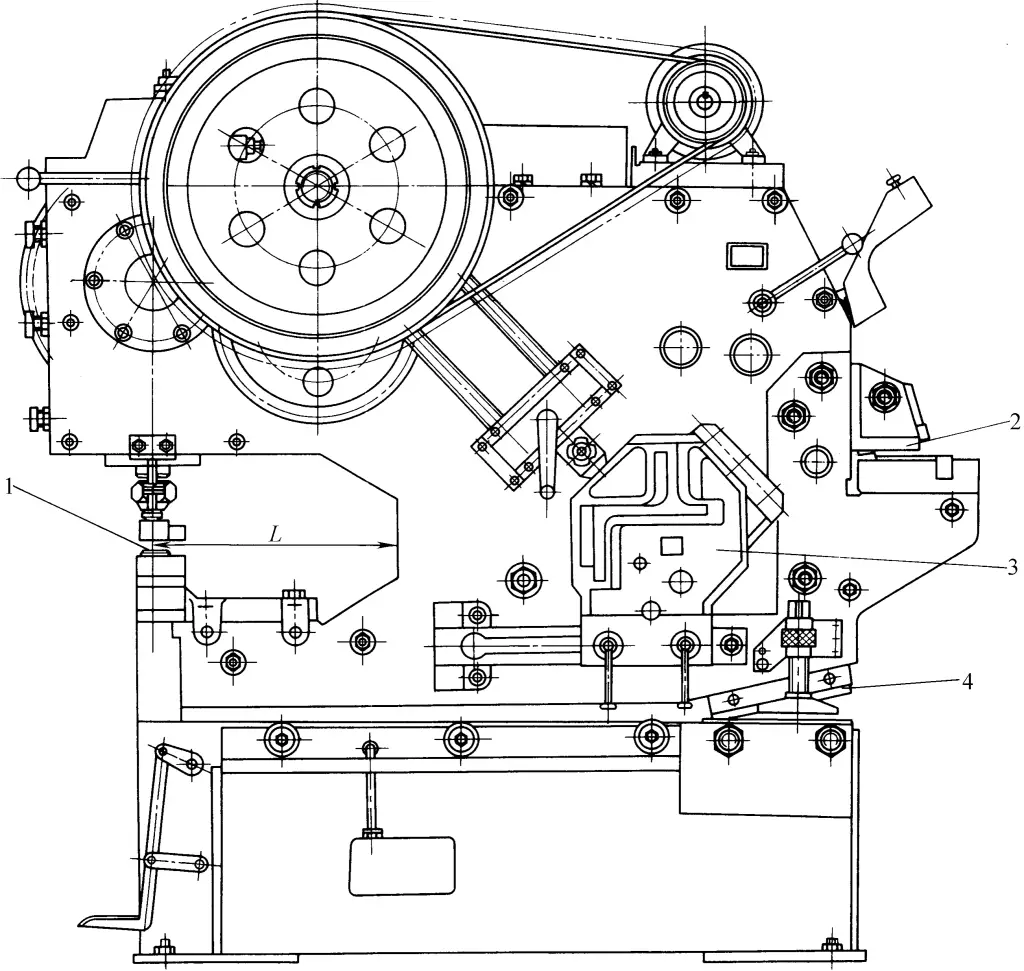

Mekanik transmisyonlu demir işleme makinesinin çalışma prensibi genel demir işleme makinesinin çalışma prensibine benzer. mekanik pres ve kesme makinesi. Delme ve kesme, motorun transmisyon sistemi ve krank biyel mekanizması aracılığıyla sürgüyü veya bıçağı tahrik etmesiyle gerçekleştirilir ve sürgü üzerindeki zımbanın veya bıçak üzerindeki bıçağın delme veya kesme işini tamamlamasını sağlar. Şekil 2'de demir işleme makinesinin çalışma prensibi şeması gösterilmektedir. Şekil 3 delme ve kesme işlemini göstermektedir. kesme işlemi Demirci makinesi tarafından tamamlanan diyagram.

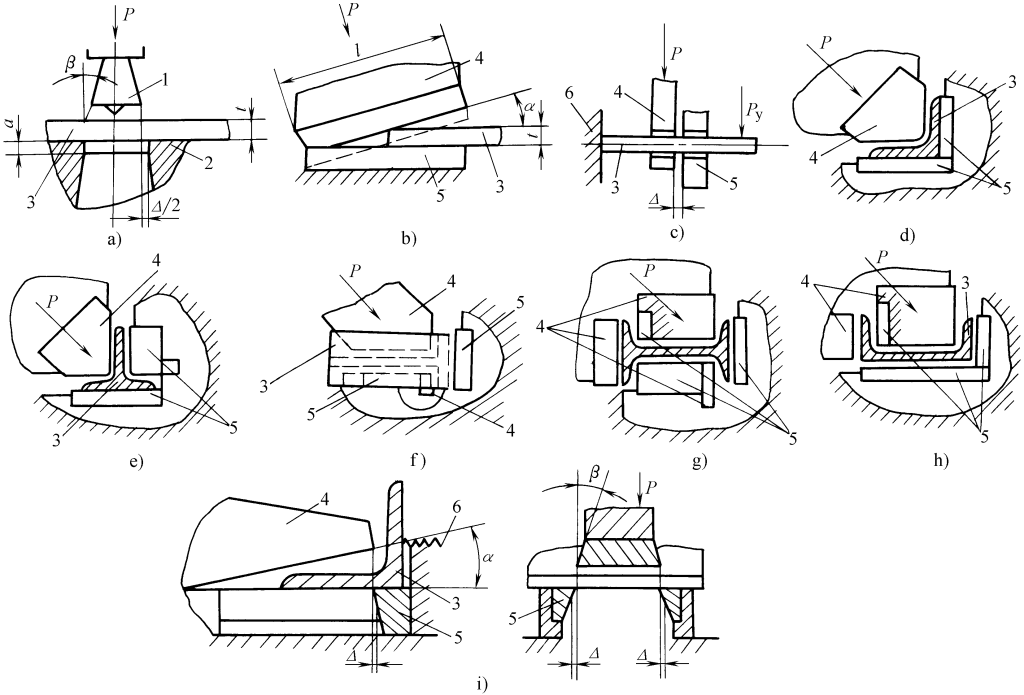

a) Yumruklama

b) Plaka kesme

c) Çubuk stok kesme

d) Açılı çelik kesme

e) T-kiriş kesme

f) T-çubuk donatı açısı kesme

g) I-kiriş kesme

h) Kanal çeliği kesme

i) Kalıp kesme

1 Zımba üst kalıbı

2 Punch alt kalıp

3 işlenmiş kütük

4'lü üst bıçak

5-alt bıçak

6 malzemeli engelleme mekanizması

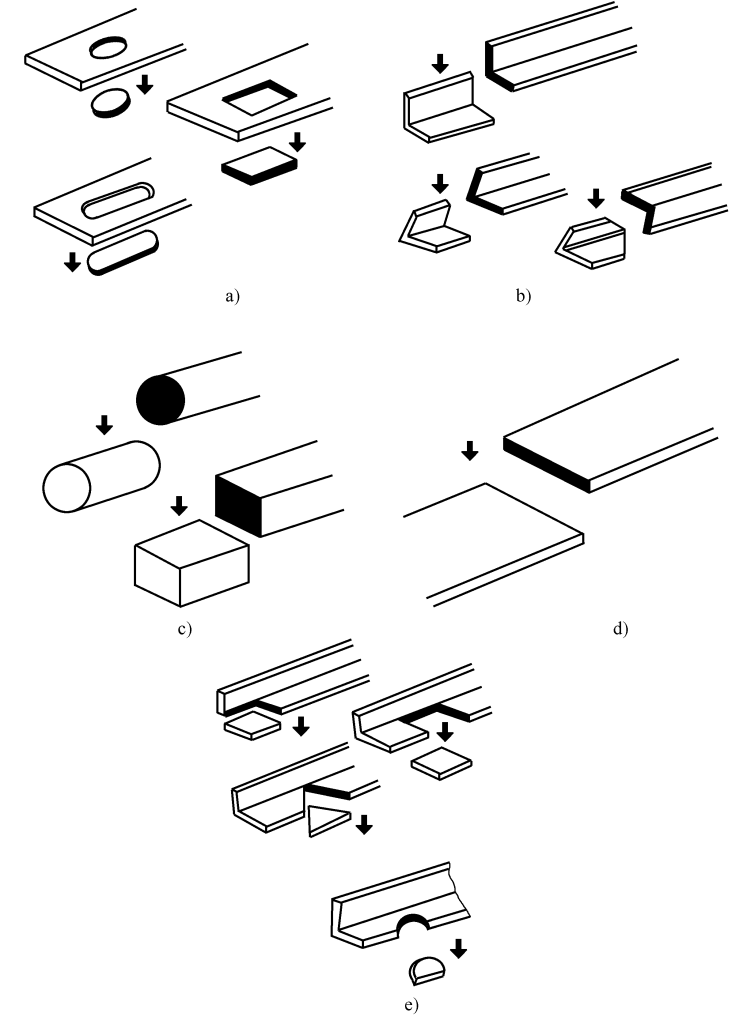

a) Yuvarlak deliklerin, oval deliklerin, dikdörtgen deliklerin delinmesi

b) Açılı çelik kesme 90°, 45°

c) Yuvarlak çelik, dikdörtgen çelik kesme

d) Yassı çelik kesme

e) 90°, 45° kalıp kesme

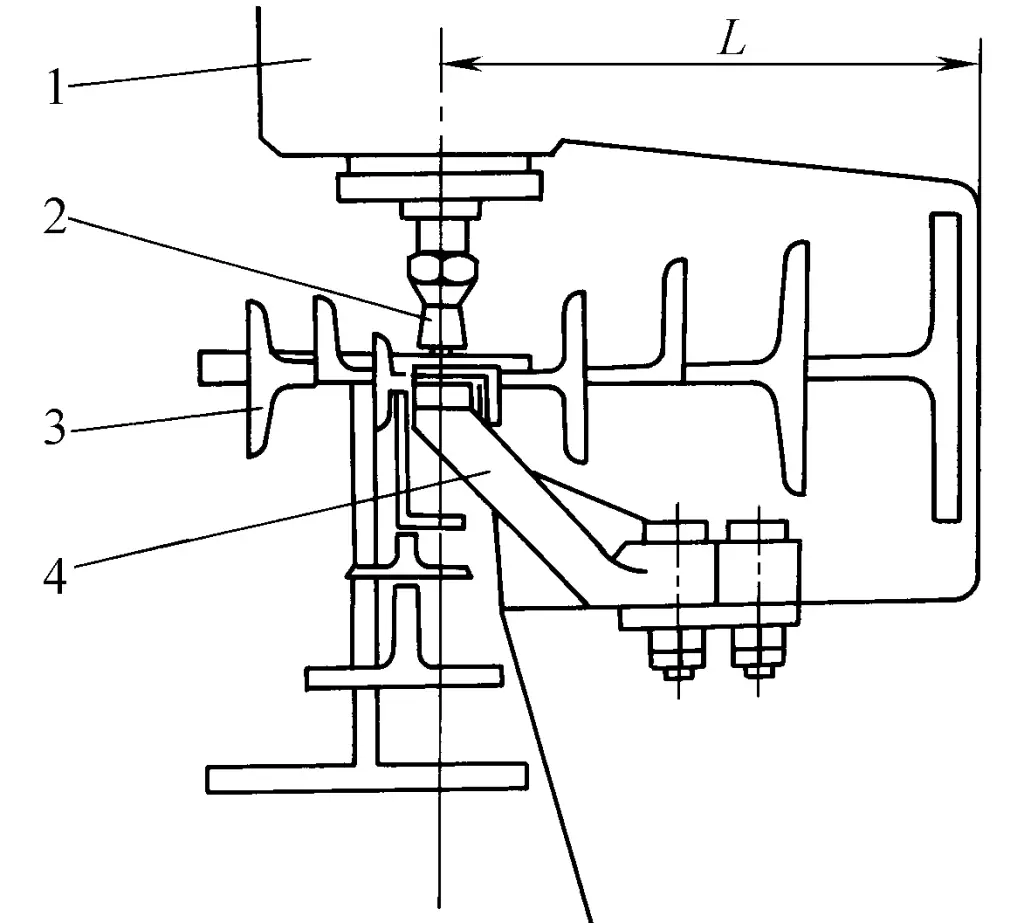

(1) Yumruklama

Üst kalıp 1 sürgü üzerine sabitlenmiştir (bkz. Şekil 2a) ve sürgü ile karşılıklı olarak yukarı ve aşağı hareket ederken, alt kalıp 2 çalışma tezgahı üzerine sabitlenmiştir. Üst kalıp aşağı doğru hareket ettiğinde delme ve kesme işi tamamlanır. Üst ve alt kalıplar arasındaki boşluk, plaka malzemesinin kalınlığına ve mekanik özelliklerine göre değişir. Üst ve alt kalıplar arasındaki boşluğun doğru seçilmesi, delinen parçaların kalitesini sağlamak için çok önemlidir ve genellikle 3 ~ 10 mm'lik bir plaka kalınlığı için bir boşluk değeri alır.

Δ=(0,06~0,1)t

Formülde

- t-Plaka kalınlığı (mm).

Delme plakası kalınlığı 10 mm'den büyük olduğunda, boşluğu alın

Δ = (0,1~0,15)t

Alt kalıbın bıçak derinliği genellikle şu şekilde alınır

a = 3~5mm

Bir demir işleme makinesinde delme işlemi genellikle Şekil 4'te gösterildiği gibi levha malzemenin ağında, köşebent çeliğinde, kanal çeliğinin ağında ve flanşında ve I-kirişin ağında ve flanşında kullanılanlar gibi nispeten basit şekilli delinmiş parçaları içerir.

1-Makine gövdesi

2-Üst kalıp

3-Profil

4-Alt kalıp

L-Boğaz derinliği

Delme pozisyonundaki küçük çalışma tablası yüzeyi ve yardımcı cihazların eksikliği nedeniyle, delme hassasiyeti ve üretim verimliliği genel preslerinkinden daha düşüktür. Bu nedenle, yapısal atölyelerde delik delme ve perçinleme gibi yardımcı işlemler için yaygın olarak kullanılır.

(2) Sac metal kesme

Üst bıçak, Şekil 2b'de gösterildiği gibi kesmek için sabit bir pivot noktası etrafında dönen takım tutucuya sabitlenmiştir. Üst bıçak, alt bıçağa göre kesme açısı olarak bilinen bir açıyla eğimlidir. Kesme açısının boyutu doğrudan kesme kuvvetiyle ilişkilidir; kesme açısı ne kadar büyükse kesme kuvveti de o kadar küçük olur. Ancak, daha büyük bir kesme açısı sac metalin burulma deformasyonunu artırarak kesme kalitesini düşürür.

Sallanan bir takım tutucu kullanan demir işleme makinesinde, kesme işlemi sırasında kesme açısı kademeli olarak azalır. Kesme açısı genellikle 8° ile 12° arasında ayarlanır. Çok büyük ayarlanırsa ve kesme kuvvetinin yatay bileşeni sac levha ile alt bıçak arasındaki sürtünmeyi aşarsa, sac levha yatay kuvvet yönünde kayarak kesmeyi imkansız hale getirir ve muhtemelen kazalara neden olur. Bu nedenle, doğru kesme açısının seçilmesi önemlidir.

Üst ve alt bıçaklar arasındaki boşluk boyutu da kesme kalitesini etkileyen önemli bir faktördür. Boşluk değeri Δ esas olarak kesilen sacın kalınlığına ve malzemenin mekanik özelliklerine göre seçilir, genellikle

Δ=(0,05~0,1)t

nerede

- t-Kesilen sacın kalınlığı (mm).

(3) Çubuk stok kesme

Yaygın olarak yuvarlak ve kare çubuk stoğunun kesilmesinde kullanılır, silindirik veya kare sabit bıçak plakası makine gövdesine sabitlenir ve hareketli bıçak plakası takım tutucuya sabitlenir, işlenmemiş parçayı kesmek için takım tutucu ile birlikte hareket eder (bkz. Şekil 2c).

Bıçak plakası üzerindeki bıçağın açıklığı (veya yan uzunluğu), kesilen çubuk stoğunun çapı (veya yan uzunluğu) ile değişemediğinden, yani radyal boşluk ayarlanamadığından ve hareketli ve sabit bıçak plakaları arasındaki eksenel boşluğun da çubuk stoğunun farklı çapları (veya yan uzunlukları) ile değiştirilmesi uygun olmadığından, pres plakasının sertlik etkisi ile birleştiğinde, kesilen bölümde daha büyük deformasyona neden olur. Bu nedenle, demir işleme makinesinde kesilen boşluklar çoğunlukla çap veya yan uzunluk olarak orta veya daha küçük boyuttadır ve çok büyük olmayan parti boyutuyla kesme kalitesi gereksinimleri yüksek değildir.

Kesme bıçakları arasındaki eksenel boşluk, kesme hassasiyetini etkileyen önemli bir faktördür; çok büyük veya çok küçük bir boşluk değeri, kesilen bölümün kalitesinin düşük olmasına neden olur.

Boşluk değerinin seçimi esas olarak çubuk stoğunun çapına, kenar uzunluğuna ve mekanik özelliklerine bağlıdır. Yüksek mukavemet ve kırılganlığa sahip malzemeler için daha küçük bir boşluk değeri seçilmelidir, aksi takdirde daha büyük bir boşluk değeri uygundur. Aynı çaptaki çubuk stoğunu kesmek için boşluk değeri, yüksek hızda düşük hızdan daha küçük olmalıdır.

Orta karbonlu çelik, yüksek karbonlu çelik ve 800MPa'dan daha az çekme mukavemetine sahip düşük alaşımlı çelik için, bıçaklar arasındaki boşluk değeri genellikle alınır

Δ = (0,02~0,06)d

nerede

- d - kesilmiş çubuk stoğunun çapı (mm).

Bıçaklar arasındaki eksenel boşluğun doğru seçilmesi, yüksek kaliteli kesilmiş kesitler elde etmek için önemli bir koşuldur.

(4) Profil kesme

Şekil 2d, 2e, 2f, 2g, 2h köşebent çeliği, T-şekilli çelik, I-kiriş ve kanal çeliğinin kesilmesini göstermektedir. Kesme kuvveti P, kesme düzleminde profilin yatay düzlemine yaklaşık 45°'lik bir yönde etki eder, bu da kesme kenarının saf kesme yüzeyini artırarak yırtılmayı ve deformasyonu azaltır.

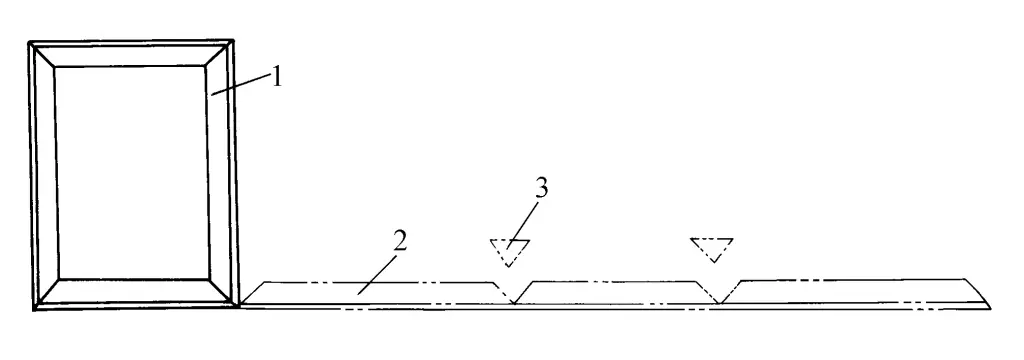

(5) Kalıp kesme

Demir işleme makinesinin kesme bıçağının üst kısmında, genellikle Şekil 2i'de gösterildiği gibi, üst kalıbın 4 bıçakla birlikte hareket ettiği ve alt kalıbın 5 makinenin gövdesine sabitlendiği, sac metal ve profillerde dikdörtgen, üçgen veya yarım daire şeklinde çentikler açabilen bir kalıp kesme istasyonu kurulur (Şekil 3e'de gösterildiği gibi).

Kalıp kesme, Şekil 5'te gösterildiği gibi, esas olarak çerçeve gibi bileşenlerin üretimi için çeşitli profilleri çentiklemek için kullanılır.

1-Çerçeve

2-Boş

3-Hurda kesimi

Kalıp kesme kenarları arasındaki boşluk, genellikle alınan kesme kalitesi için çok önemlidir

Δ=(0,05~0,1)t

Formülde

- t-Kayma malzemesi kalınlığı (mm).

Kalıp kesici bıçağın eğim açısı Şekil 2i'de gösterilmektedir.

α=8°~12°

Kesme kenarının eğim açısı

β = 2°~3°

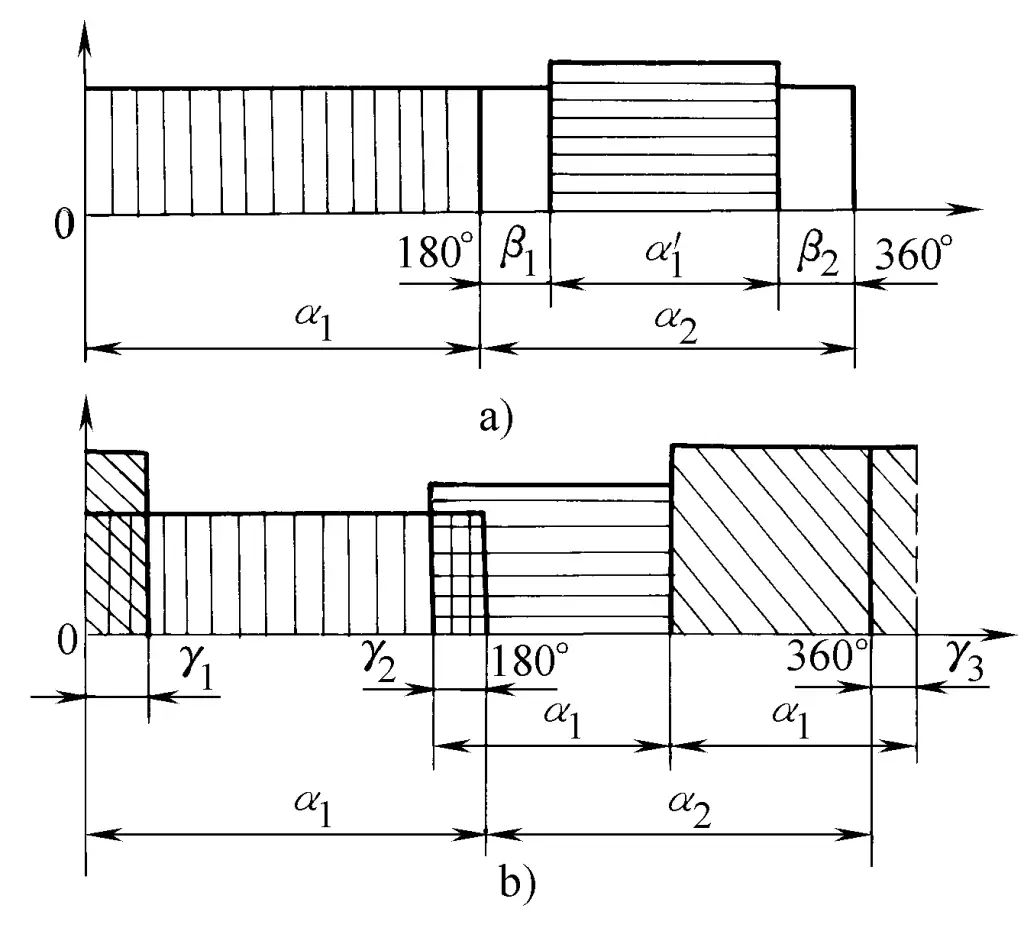

Sac kesme, demir işleme makinesinin temel bir parçasıdır ve her istasyon için birleşik koşul, her kesme istasyonunun kesme işinin ve gücünün eşit olmasıdır. Yapı düzenlemesini makul hale getirmek, motor gücünden tam olarak yararlanmak, makinenin çok hantal olmasını önlemek ve çalışma güvenliğini sağlamak ve bakım kolaylığı için, demir işleme makinesinin aynı anda birden fazla kesme işlemini tamamlamasına izin verilmez, ancak Şekil 6'da gösterildiği gibi belirli bir iş döngüsü diyagramına göre ayrı ayrı çalışmalıdır.

a) Çift amaçlı demir işleme makinesi

b) Üç amaçlı demir işleme makinesi

Sac kesme işleminde, eksantrik milin maksimum çalışma açısı 180°'dir ve bunu kesme bıçağının boşta dönüş stroku takip eder. Çift amaçlı demir işleme makinesinde iş döngüsü Şekil 6a'da gösterildiği gibidir, burada α 1 sac metal kesme sırasında eksantrik milin dönme açısı ve α 1 ', delme (veya profil kesme) sırasında eksantrik milin dönme açısıdır.

Üç amaçlı demir işleme makinesinin iş döngüsü diyagramı Şekil 6b'de gösterilmektedir. İstasyonların başlangıcı ve bitişi arasında bir örtüşme vardır ve bu örtüşme açıları γ 1 ve γ 2 eksantrik mil dönüş açısına bağlıdır, genellikle 15° olarak alınır.

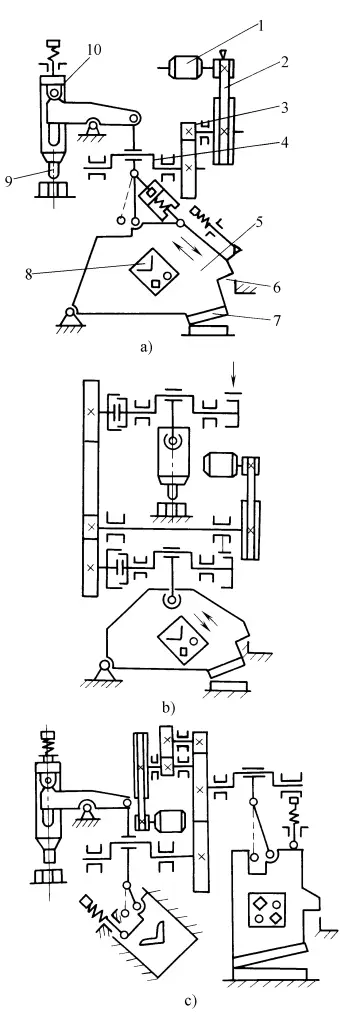

2. Demir işçiliği makinelerinin yapısal formları

Demir işleme makinesinin yapısı, prosesin ihtiyaçlarına göre seçilir. Örneğin, delme alanında, plakaların veya profillerin yüzeyinde farklı konumlarda deliklerin delinmesini ve kesilmesini kolaylaştırmak için belirli bir boğaz derinliğine sahip açık tip bir gövde kullanılır. Kanal çeliği, I-kiriş ve diğer özel şekilli çelik malzemeler için delme ve kesme kalıplarının kurulumunu kolaylaştırmak için delme alanındaki çalışma tablası ile kaydırıcı arasındaki açıklık mesafesinin de büyük olması gerekir.

Plaka kesme ve kalıp kesme alanları, makine gövdesinin diğer tarafında yer alır ve yükleme ve boşaltmayı ve uzun şerit plakaların kesilmesini kolaylaştırır. Profiller çoğunlukla köşebent çeliği, kanal çeliği, yuvarlak çelik vb. gibi çubuk şeklinde olduğundan, kesilen kesit boyutu küçük ve uzunluk boyutu büyüktür, bu nedenle kesme kenarının konumu genellikle Şekil 7'de gösterildiği gibi kapalı bir yapıda makine gövdesinin göbeğine yerleştirilir. Tüm makine gövdesi kompakt bir şekilde düzenlenmiştir, bu da makine gövdesinin sertliğini artırır ve kesitin kesme hassasiyetini iyileştirmeye yardımcı olur.

a) Tek eksantrik şaft tipi

b), c) Çift eksantrik şaft tipi

1-Elektrik motoru

2-V kayış tahriki

3-Dişli redüksiyon sistemi

4-Eksantrik mil

5-Kesme bıçağı tutucusu

6-Kalıp kesme

7 Kesimli bıçak

8-Profil kesme

9-Delme üst kalıp

10 yumruk kaydırıcı

Demir işleme makinesinin aktarma sistemi temel olarak tek eksantrik şaft tipi (bkz. Şekil 7a) ve çift eksantrik şaft tipi (bkz. Şekil 7b, 7c) içerir. Tek eksantrik şaft tipi basit bir yapıya sahiptir, hafiftir ve daha yaygın olarak kullanılır. Çift eksantrik şaft tipi daha karmaşık bir yapıya sahiptir, daha ağırdır ve bazı büyük demir işleme makineleri bu yapıyı kullanır.

İletim sisteminde, delme parçasının sürgüsü ve kesme parçasının takım tutucusu, dönme hareketini doğrusal ileri geri harekete veya sallanmaya dönüştürmek için bir V kayışı, dişli redüksiyon sistemi, eksantrik mil, bağlantı çubuğu ve kol mekanizması aracılığıyla bir elektrik motoru tarafından tahrik edilir, sürgüyü ve takım tutucuyu tahrik eder, delme üst kalıbını, kesme üst bıçağını, kalıp kesme parçasının üst kalıbını ve profil kesme parçasının hareketli bıçağını yapar, sırasıyla iş döngüsü diyagramına göre delme ve kesme işi gerçekleştirir.

Yaylar, delme sürgüsünün ve kesme aleti tutucusunun üst kısmına takılarak sürgünün ve delme kalıbının, alet tutucusunun ve bıçağın ağırlığını dengeleyerek aktarım sisteminin sorunsuz ve güvenli bir şekilde çalışmasını sağlar.

Demir işleme makinesinin genel yapısına ek olarak, yerli üreticiler şekil 8'de gösterildiği gibi yeni bir görünüme, nispeten kompakt bir yapıya, daha küçük hacme, daha hafif ağırlığa ve daha küçük ayak izine sahip QR32-8 tipi dikey plaka ve profil kesme makinesini geliştirerek makine imalat endüstrisi, inşaat endüstrisi ve el sanatları endüstrisindeki çok çeşitli kullanıcılar için uygun hale getirmiştir.

Demir işleme makinesi, çok çeşitli, küçük seri üretim için çok amaçlı bir çelik kesme ve delme ekipmanıdır. Presler, kesme makineleri ve diğer ekipmanlarla karşılaştırıldığında, daha az yardımcı fonksiyonel bileşene sahiptir, bu da daha düşük işleme hassasiyeti ve otomasyon seviyesi ile sonuçlanır, bu nedenle bazı büyük ölçekli üretim işletmeleri tarafından daha az kullanılır.