Çekme, düz bir sacın bir presin basıncı ve bir kalıbın hareketi altında açık bir oyuk parçaya bastırıldığı bir sac metal şekillendirme işlemidir.

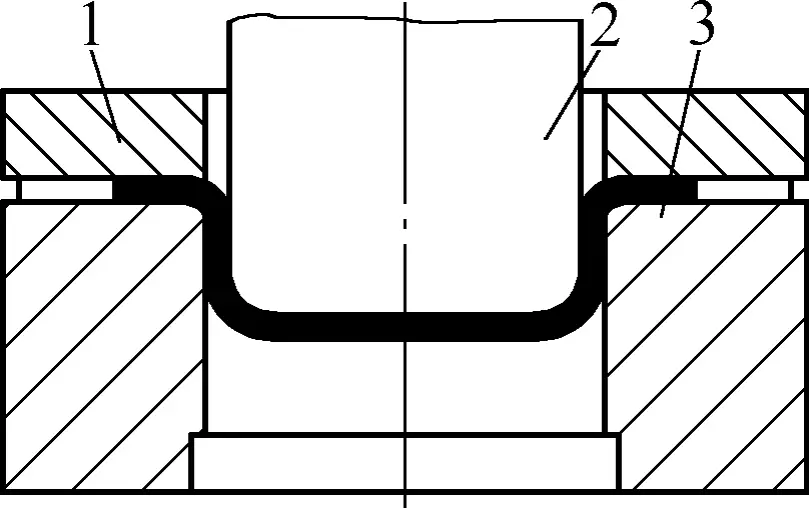

Genel olarak, çekme işlemi, presin basıncı yoluyla çekme işlemini tamamlamak için bir çekme kalıbı kullanmalıdır. Şekil 1'de silindirik çekme işleminin şematik diyagramı gösterilmektedir. İçbükey kalıp 3'ün yüzeyine yerleştirilen işlenmemiş parça, işlenmemiş parça tutucu 1'den gelen işlenmemiş parça tutucu basıncı ve zımbanın 2 çekme kuvveti altında içbükey kalıp 3'ün içine çekilir ve sonunda silindirik bir çekilmiş parça oluşturur.

1-Boş tutucu

2-Punch

3-Die

I. Çizim için Ekipman ve Araçlar

Çekme şekillendirme işlemi, silindirik, kademeli, konik, kare, küresel ve çeşitli düzensiz şekiller gibi çeşitli şekillerde ince duvarlı parçalar elde edebilir.

Üretimde, çizim işlemi genel tek etkili preslerde (çoğunlukla orta ve küçük çizim parçaları için kullanılır) veya çift etkili veya üç etkili preslerde (çoğunlukla büyük ve orta ölçekli karmaşık çizim parçaları veya otomotiv panelleri için kullanılır) gerçekleştirilebilirken, çizim kalıbı çizim işlemini tamamlamak için en önemli araçtır.

Genel olarak, çekilmiş parça işlemenin hassasiyeti, çekme kalıbının yapısı ve hassasiyeti ve çekilen parçanın şekli ve boyutu ile ilgilidir. Genel çekilmiş parçaların boyutsal ekonomik tolerans derecesi en iyi IT11'in altında tutulur.

1. Çizim Kalıplarının Ortak Yapıları

Çekilen parçaların sürekli değişen şekilleri, çok çeşitli çekme kalıbı yapılarına neden olur. Sac metal parçalar için yaygın olarak kullanılan çekme kalıpları çoğunlukla pres stroku başına yalnızca bir çekme işlemini tamamlayan tek işlemli kalıplardır.

Çekme kalıpları, çekilen parçaların işleme sırasına göre iki türe ayrılabilir: ilk çekme kalıpları ve sonraki çekme kalıpları. Ayrıca, boş tutucu kullanılıp kullanılmadığına bağlı olarak boş tutuculu veya boş tutucusuz olarak da sınıflandırılabilirler.

(1) Boşluk Tutucusuz Çizim Kalıpları

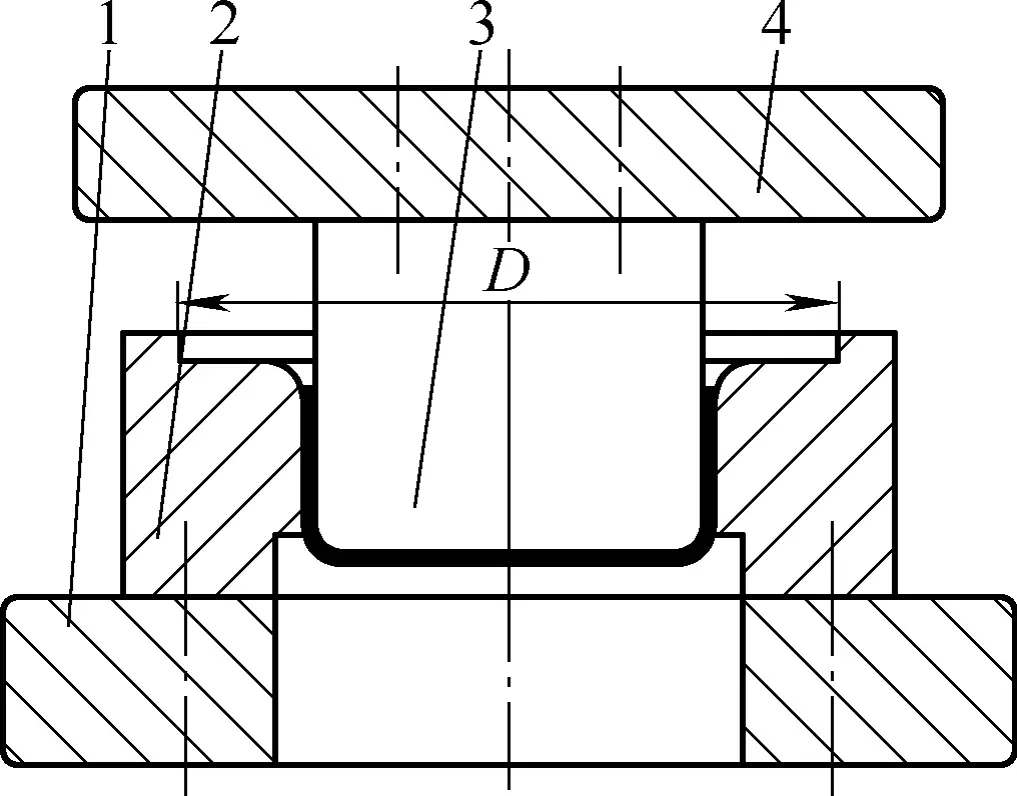

Şekil 2, işlenmemiş parça tutucusu olmayan flanşsız silindirik parçalar için birinci çekme kalıbının yapısını göstermektedir. Şekildeki içbükey kalıbın 2 üst yüzeyindeki sığ oluk D, işlenmemiş parçanın yerleştirilmesi için kullanılır. İş parçasının yerleştirilmesi için uygun olduğu sürece derinliğinin özel bir gereksinimi yoktur.

1-Alt şablon

2-Die

3-Punch

4-Üst şablon

(2) Boş Tutuculu Çizim Kalıpları

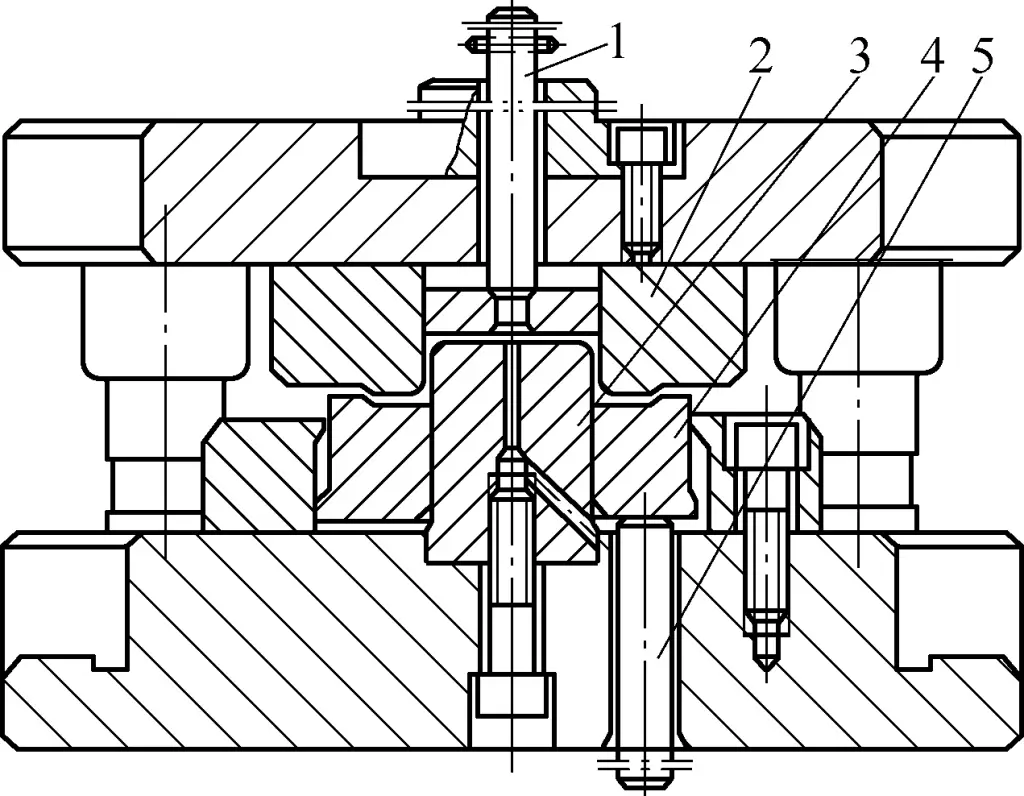

Şekil 3, ilk çizim için bir işlenmemiş parça tutucusu kullanan kalıbın yapısını göstermektedir. İşlenmemiş parça tutucusu 4 alt kalıba monte edilir ve işlenmemiş parça tutma kuvveti alt kalıba monte edilen ejektör pimi 5 aracılığıyla iletilir. İşlenmemiş parça tutma kuvvetinin kaynağı elastik bir tampon, bir yay veya presten gelen bir silindir kuvveti vb. olabilir. Boş malzeme, boş tutucunun 4 konumlandırma halkasına yerleştirilir ve konumlandırılır. Zımba 3, kalıp 2 ve işlenmemiş parça tutucu 4'ün işbirliği işlenmemiş parçayı çeker.

1-İtme çubuğu

2-Die

3-Punch

4-Boşluk tutucu

5-Ejektör pimi

Şekil 3'te gösterilen kalıp yapısı, flanşlı çizilmiş parçaların ilk çizimi ve sonraki çizimleri için de kullanılabilir. Çizim sırasında, önceden çizilen flanş, işlenmemiş parça tutucunun 4 konumlandırma halkasına yerleştirilir.

2. Çekme Kalıbının Yapısal Bileşimi

Yukarıda tanıtıldığı gibi, çekme kalıbı genellikle üç parçadan oluşur: zımba, kalıp ve boş tutucu (bazen boş tutucu olmadan da olabilir). Buna ek olarak, diğerlerinin yanı sıra konumlandırma cihazları ve boşaltma cihazları da vardır. Zımba ve kalıp, malzeme üzerindeki çekme işlemini doğrudan üreten temel bileşenlerdir, işlenmemiş parça tutucusu ise esas olarak işlenmemiş parça üzerindeki basıncı ayarlamak ve işlenmemiş parçanın besleme direncini kontrol etmek için kullanılır.

II. Çekme İşlemi Parametrelerinin Belirlenmesi

Çekme parçalarının kalitesini sağlamak için, çekme prosesini formüle ederken ve ilgili çekme kalıplarını tasarlarken aşağıdaki proses parametrelerini belirlemek önemlidir.

1. Parça Çizimi için Boşluk Boyutunun Belirlenmesi

Çizim parçaları için boş malzeme boyutunun hesaplanmasının doğruluğu, parçaların işleme kalitesini doğrudan etkiler. damgalama parçaları. Farklı şekillere sahip çekme parçalarının işlenmemiş malzemesine ilişkin hesaplama formülleri farklı olsa da, işlenmemiş malzemenin çapını hesaplamak için aynı temel prensibi takip ederler: "İşlenmemiş parça kalınlığı çekme işleminden önce ve sonra çok az değiştiğinden, deformasyondan önceki ve sonraki hacim değişmeden kalır, bu da çekme işleminden önceki işlenmemiş parça yüzey alanının çekme işleminden sonraki iş parçası yüzey alanına eşit olduğu anlamına gelir."

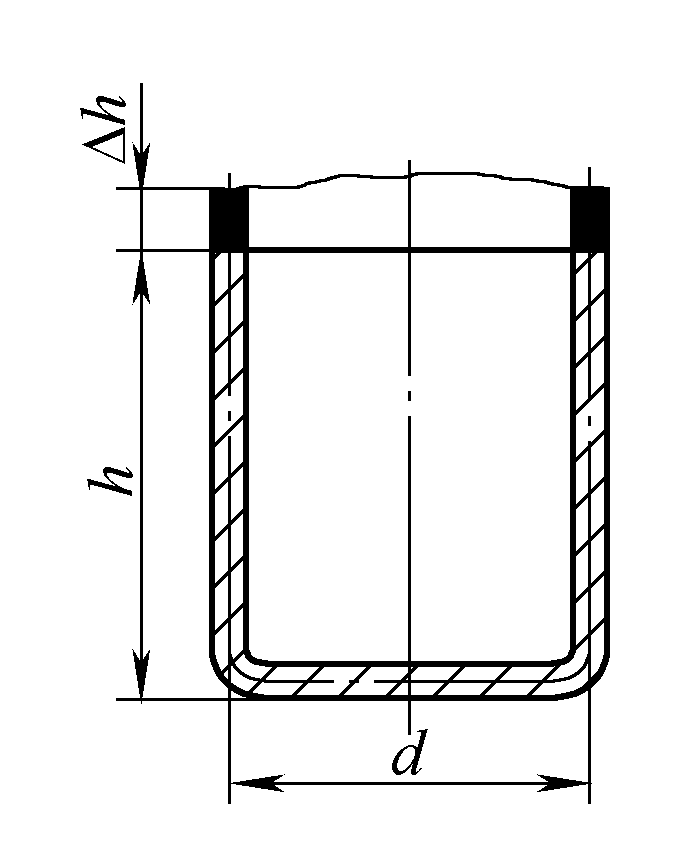

İşlenmemiş parça malzemesini hesaplamadan önce, çekme kalıbının düzensiz boşluğu ve çekme malzemelerinin anizotropisi gibi faktörler göz önüne alındığında, çoğu durumda, çekilen parçanın kenar veya flanş kenarı düzgün değildir ve kırpılması gerekir. Bu nedenle, işlenmemiş parça boyutu hesaplanırken yükseklik yönünde belirli bir kırpma payı Δh ayrılmalıdır.

Farklı şekillerdeki çekilmiş parçalar için Δh düzeltme payı değişir. Tablo 1, flanşsız silindirik parçalar için kırpma payını göstermektedir.

Tablo 1 Flanşlı olmayan silindirik parçalar için Δh düzeltme payı (birim: mm)

Toplam parça yüksekliği h | Parça bağıl yüksekliği h/d | Tamamlayıcı diyagram | |||

| 0.5~0.8 | 0.8~1.6 | 1.6~2.5 | 2.5~4 | ||

| 10 | 1 | 1.2 | 1.5 | 2 |  |

| 20 | 1.2 | 1.6 | 2 | 2.5 | |

| 50 | 2 | 2.5 | 3.3 | 4 | |

| 100 | 3 | 3.8 | 5 | 6 | |

| 150 | 4 | 5 | 6.5 | 8 | |

| 200 | 5 | 6.3 | 8 | 10 | |

| 250 | 6 | 7.5 | 9 | 11 | |

| 300 | 7 | 8.5 | 10 | 12 | |

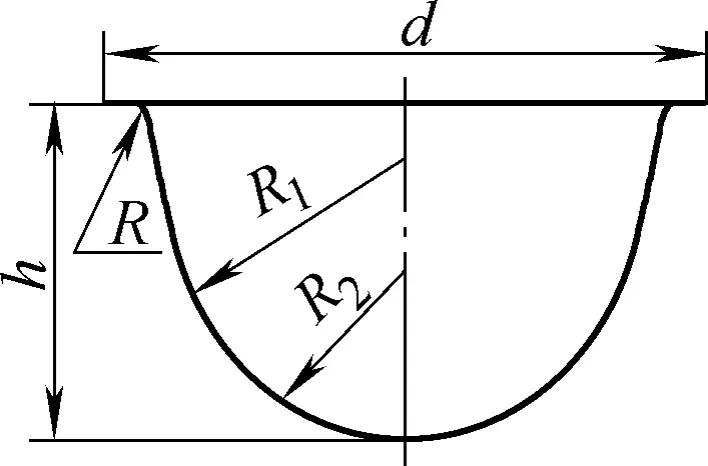

Kırpma payı belirlendikten sonra, flanşsız silindirik parçalar için boş çap D aşağıdaki formül kullanılarak hesaplanabilir (formüldeki parametrelerin anlamları Tablo 1'deki ek diyagramda gösterilmiştir):

D=√[d2+4d(h+Δh)]

2. Çekiliş Geçiş Sayısının Belirlenmesi

Farklı malzeme ve şekillerde çekilen parçaların deformasyon derecesi değişir. Nitelikli parçalar çekmek için deformasyon derecesini belirlemek ve böylece çekme pasolarının sayısını belirlemek gerekir. Aksi takdirde, çekme işlemi sırasında, aşırı deformasyon nedeniyle, tehlikeli kesitlerdeki çekme gerilmesi sınırı aşarak çatlamaya yol açabilir.

Farklı şekillerde çekilen parçaların çekme deformasyon derecesi de değişir. Flanşlı olmayan silindirik parçalar için çekme pasolarının sayısı iki farklı proses hesaplama yöntemi ile belirlenebilir.

1) Çekilen parçanın bağıl çekme yüksekliğini h/d ve malzemenin bağıl kalınlığını t/D×100 hesaplayın. Çekme pasolarının sayısı doğrudan Tablo 2'ye bakılarak elde edilebilir.

Tablo 2 Flanşsız silindirik parçalar için maksimum bağıl çekme yüksekliği h/d

| Çizim geçiş sayısı | Boş bağıl kalınlık t/D×100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.7~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.6~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2 | 2~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2 |

Not: Büyük h/d oranı, büyük kalıp köşe yarıçaplı ilk işlem için geçerlidir (t/D×100=2~1,5 olduğunda, rölmek=8t ila t/D×100=0,15~0,08, rölmek=15t) ve küçük oran küçük kalıp köşe yarıçapı r için geçerlidirölmek=(4~8)t.

2) n çizim işlemi sayısını doğrudan hesaplamak için formül kullanın:

n=1+[lgdn-lg(m1D)]/lgmn

Formülde

- n - çizim işlemlerinin sayısı;

- dn - iş parçası çapı (mm);

- D - boş çap (mm);

- m1 - ilk çizim katsayısı için Tablo 3'e bakınız;

- mn - Sonraki çizimler için ortalama çizim katsayısı, bkz. Tablo 3.

Hesaplanan çizim işlemi sayısı, gerekli çizim işlemi sayısı olan en büyük tamsayı değeri olarak alınır.

Tablo 3: Çeşitli Metal Malzemeler için Çekme Katsayıları

| Malzeme | İlk çizim m1 | Sonraki çizimler mn |

| Çelik 08 | 0.52~0.54 | 0.68~0.72 |

| Alüminyum ve alüminyum alaşımı 8A06M, 1035M, 3A21M | 0.52~0.55 | 0.70~0.75 |

| Sert alüminyum 2A12M, 2A11M | 0.56~0.58 | 0.75~0.80 |

| Pirinç H62 | 0.52~0.54 | 0.70~0.72 |

| Pirinç H68 | 0.50~0.52 | 0.68~0.70 |

| Saf Bakır T1, T2, T3 | 0.50~0.55 | 0.72~0.80 |

| Oksijensiz Bakır | 0.50~0.55 | 0.75~0.80 |

| Teneke | 0.58~0.65 | 0.80~0.85 |

| Nikrom Alaşımı Cr20Ni80 | 0.54~0.59 | 0.78~0.84 |

| Alaşımlı Çelik 30CrMnSiA | 0.62~0.70 | 0.80~0.84 |

| Paslanmaz Çelik 1Cr18Ni9Ti① | 0.52~0.55 | 0.78~0.81 |

| Paslanmaz Çelik 12Cr13 | 0.52~0.56 | 0.75~0.78 |

| Turşu Çelik Levha | 0.54~0.58 | 0.75~0.78 |

①1Cr18Ni9Ti sınıfı GB/T20878-2007'de iptal edildi

3. Çekme Kuvvetinin Hesaplanması

Çekme kuvvetini hesaplamanın amacı ekipman seçmek ve kalıp tasarlamaktır. Flanşsız silindirik parçalar için, ilk çekme işlemi için çekme kuvveti F, F=πd olarak hesaplanır1tσbk1ve ikinci ve sonraki işlemler için çekme kuvveti F şu şekilde hesaplanır:

F=πdntσbk2

Formülde

- F - çekme kuvveti (N);

- d1, d2, ..., dn - Silindirik parçanın nötr katmanlarının çapları, 1., 2., ..., n. süreç için, nötr çizgi tarafından hesaplanan (d1=d-t, d2=d1-t, ..., dn=dn-1-t) (mm);

- t - malzeme kalınlığı (mm);

- σb - dayanım sınırı (MPa);

- k1, k2 - katsayıları, bkz. Tablo 4.

Tablo 4: Katsayılar k1, k2 Silindirik Parça Çizimi için

| m1 | 0.55 | 0.57 | 0.60 | 0.62 | 0.65 | 0.67 | 0.70 | 0.72 | 0.75 | 0.77 | 0.80 |

| k1 | 1.00 | 0.93 | 0.86 | 0.79 | 0.72 | 0.66 | 0.60 | 0.55 | 0.50 | 0.45 | 0.40 |

| m2 | 0.70 | 0.72 | 0.75 | 0.77 | 0.80 | 0.85 | 0.90 | 0.95 | - | ||

| k2 | 1.00 | 0.95 | 0.90 | 0.85 | 0.80 | 0.70 | 0.60 | 0.50 | - | ||

4. Çekme Kalıbı Açıklığının Belirlenmesi

Çekme kalıbının tek taraflı boşluğu z, kalıp deliği çapı D arasındaki farkın yarısına eşittirölmek ve zımba çapı DyumrukBu, çekilen parçaların kalitesini etkileyen önemli bir parametredir.

Çok küçük bir boşluk sürtünmeyi artırarak çekilen parçanın kırılmasını, yüzeyin çizilmesini kolaylaştırır ve kalıp ömrünü azaltır; çok büyük bir boşluk çekilen parçanın kırışmasını kolaylaştırır ve parça hassasiyetini etkiler. Çizim kalıp boşluğu genellikle aşağıdaki iki durum altında değerlendirilir:

1) Boş tutucu kullanmadan, buruşma olasılığı göz önünde bulundurularak, tek taraflı açıklığı z=(1~1.1)tmaksimum, burada tmaksimum malzeme kalınlığının üst sınırıdır.

2) Bir boş tutucu kullanıldığında, boşluk değeri Tablo 5'e göre seçilir.

Tablo 5: Boşluk tutucu ile Derin Çekme için Tek Taraflı Boşluk Değeri z (Birim: mm)

| Çizim Süreci | Çekilen Parçanın Tolerans Derecesi | |

| IT11, IT12 | IT13~IT16 | |

| İlk Çizim | z=tmaksimum+a | z=tmaksimum+(1.5~2)a |

| Orta Seviye Çizim | z=tmaksimum+2a | z=tmaksimum+(2.5~3)a |

| Son Çizim | z=t | z=t+2a |

Not: 1. Daha kalın malzemeler için parantez içindeki küçük değeri ve daha ince malzemeler için (t/D×100=1~0,3) parantez içindeki büyük değeri alın.

2. Tabloda z, zımba ve kalıbın tek taraflı açıklığıdır (mm); tmax, malzeme kalınlığının üst sınırıdır (mm); t, malzemenin nominal kalınlığıdır (mm); a, artan değerdir (mm), bkz. Tablo 6.

Tablo 6 Artış değeri a (birim: mm)

| Malzeme kalınlığı | 0.2 | 0.5 | 0.8 | 1 | 1.2 | 1.5 | 1.8 | 2 | 2.5 | 3 | 4 | 5 |

| Değer artışı a | 0.05 | 0.1 | 0.12 | 0.15 | 0.17 | 0.19 | 0.21 | 0.22 | 0.25 | 0.3 | 0.35 | 0.4 |

Dikdörtgen parçalar çizilirken, malzeme köşelerinin önemli ölçüde kalınlaşacağı göz önünde bulundurularak, çekme kalıbının köşelerindeki boşluk, düz kenarlı parçalara kıyasla 0,1t değerinde daha büyük olmalıdır.

Sert bir boş tutucuya sahip çift etkili bir preste çalışırken, boşluğu hareketsiz bir şekilde bastırmamak veya kırışıklıkların oluşmasına izin vermemek için belirli bir malzeme kalınlığı için minimum boşluğu belirtmek gerekir. Artış değeri a şu formülle belirlenebilir: a≈0,15t (t malzeme kalınlığıdır).

Üretimde, yüksek hassasiyet gereksinimleri olan derin çekilmiş parçalar için genellikle negatif boşluk kullanılır, yani çekme boşluğu (0,9-0,95)t olarak ayarlanır.

5. Zımba ve kalıp çalışma bölümlerinin boyutunun belirlenmesi

Çekme kalıbının çalışma bölümü boyutunun belirlenmesi esas olarak zımba ve kalıp köşe yarıçaplarını ve zımba ve kalıbın boyutlarını ve üretim toleranslarını içerir ve bunların tümü çekilen parçanın boyutsal doğruluğunu ve yüzey kalitesini doğrudan etkiler.

(1) Çizim kalıbının köşe yarıçapının belirlenmesi

Çekme kalıbının köşe yarıçapının çekme işlemi üzerinde önemli bir etkisi vardır. Genel olarak, kalıp köşe yarıçapı mümkün olduğunca büyük olmalıdır. Daha büyük bir köşe yarıçapı, limit çekme oranını azaltabilir ve çekilen parçanın kalitesini artırabilir.

Bununla birlikte, kalıp köşe yarıçapı çok büyükse, kör tutucunun etkisini zayıflatır ve kırışmaya neden olabilir. Normal çekme oranını seçerken, kalıp köşe yarıçapı rİçbükey ilk çekiliş için tablo 7 ve 8'e göre de seçilebilir.

Tablo 7 İlk çizim kalıp köşe yarıçapı rİçbükey boş tutucu ile (birim: mm)

| Çizim yöntemi | Bağıl boşluk kalınlığı t/D×100 | ||

| 2~1 | 1~0.3 | 0.3 ~0.1 | |

| Flanşsız | (6~8)t | (8~10)t | (10~15)t |

| Flanş ile | (10~15)t | (15~20)t | (20~30)t |

| Çizim kaburgaları ile | (4~6)t | (6~8)t | (8~10)t |

Tablo 8 İlk çizim kalıp yarıçapı rİçbükey boş tutucu olmadan (birim: mm)

| Malzeme | Kalınlık t | rİçbükey | |

| İlk çekiliş | Sonraki çekilişler | ||

| Çelik, pirinç, saf bakır, alüminyum | 4~6 | (3~4)t | (2~3)t |

| 6~10 | (1.8~2.5)t | (1.5-2.5)t | |

| 10-15 | (1.6-1.8)t | (1.2-1.5)t | |

| 15-20 | (1.3-1.5)t | (1-1.2)t | |

Sonraki çekme işlemleri için kalıp köşe yarıçapı rİçbükey n kademeli olarak azaltılabilir, genellikle rİçbükey n = (0.6-0.8)rİçbükey n-1ancak 2t'den az olmamalıdır.

(2) Zımba köşesi yarıçapının belirlenmesi rDışbükey

Zımba köşesi yarıçapı r'nin etkisiDışbükey çizim üzerinde kalıp köşe yarıçapı r kadar önemli değildirİçbükeyama eğer rDışbükey çok küçükse, silindirik duvar iletiminin tehlike bölgesinin etkili gerilme mukavemetini azaltacak ve tehlike bölgesinde önemli ölçüde incelmeye neden olacaktır.

Eğer rDışbükey çok büyükse, çekmenin ilk aşamasında kalıp yüzeyine temas etmeyen işlenmemiş parçanın genişliği artacak ve işlenmemiş parçanın bu kısmı kırışmaya eğilimli hale gelecektir. Zımba köşe yarıçapının seçimi rDışbükey genellikle aşağıdaki ilkeleri takip eder:

1) İlk çekiliş için, t/D×100>0.6 olduğunda, rDışbükey=rİçbükey.

2) t/D×100=0,3-0,6 olduğunda, rDışbükey=1.5rİçbükey.

3) t/D×100<0,3 olduğunda, rDışbükey=2rİçbükey.

4) Ara çekilişler için rDışbükey=(dn-1-dn-2t)/2 veya kalıp köşe yarıçapı r'ye eşit veya biraz daha küçük bir değer alınİçbükeyyani, rDışbükey=(0.7-1.0)rİçbükey. Son çekilişte, rDışbükey parçanın yarıçapına eşit olmalıdır.

(3) Zımba ve kalıp boyutlarının belirlenmesi

Zımba ve kalıp boyutları aşağıdaki ilkelere göre belirlenir:

1) Son işlemdeki çekme kalıbı için, zımba ve kalıp boyutları ve toleransları iş parçası gereksinimlerine göre belirlenmelidir.

2) İş parçasının dış boyutları gerekli olduğunda, kalıp boyutu hesaplama için referans olarak kullanılır, yani,

Kalıp boyutu Dİçbükey=(D-0.75Δ)+δİçbükey0

Zımba boyutu DDışbükey=(D-0,75Δ - 2z)0-δKonveks

Nerede

- D - iş parçası şeklinin nominal boyutu (mm);

- Δ - iş parçasının toleransı (mm);

- z - zımba ve kalıbın tek taraflı boşluğu (mm);

- δDışbükey, δİçbükey - sırasıyla zımba ve kalıbın imalat toleransları. İş parçası toleransı IT13'ün üzerindeyse, zımba ve kalıbın imalat toleransı IT6 ile IT8 arasındadır. İş parçası toleransı IT14'ün altındaysa, zımba ve kalıbın imalat toleransı IT10'dur.

3) İş parçasının iç boyutları gerekli olduğunda, zımba boyutu hesaplama için referans olarak kullanılır, örn,

Kalıp boyutu dDışbükey=(d+0,4Δ)0-δKonveks

Zımba boyutu dİçbükey=(d+0,4Δ+2z)+δİçbükey0

Burada d, iş parçasının nominal iç boyutudur (mm).

4) Yarı mamullerin ara geçiş süreçleri için, katı kısıtlamalar gerekli olmadığından, kalıp boyutunun sadece geçiş boşluğu boyutuna uyması gerekir. Kalıp referans olarak kullanılıyorsa, o zaman

Kalıp boyutu Dölmek=D+δölmek0

Zımba boyutu Dyumruk=(D-2z)0-δpunch

III. Derin Çekme Kalıplarının Kurulumu ve Ayarlanması

Derin çekme işlemi sırasında, ilk olarak, yanlış çalışmayı önlemek için damgalama işlemi prosedürlerini sıkı bir şekilde takip etmek gerekir. İkinci olarak, parçaların iyi bir şekilde derin çekilmesini sağlamak için kalıbın doğru kurulumu ve ayarı yapılmalıdır.

Sac metalin en sık kullanılan derin çekimi, tek etkili bir preste yapılır ve kurulum ve ayarlama yöntemleri temel olarak aşağıdaki hususları içerir.

1. Derin Çekme Kalıbının Kurulumu

Derin çekme kalıbının kurulumu ve ayarlanması bükme kalıbına benzer. Körleme ve bükme kalıplarının hata ayıklaması sırasında karşılaşılan boşaltma cihazları ve elastik boşaltma cihazları gibi yaygın sorunlara ek olarak, işlenmemiş parça tutucu kuvvetinin ayarlanmasıyla ilgili özel bir sorun vardır.

İşlenmemiş parça tutucu kuvveti çok büyükse, çekilen parçalar çatlamaya, çok küçükse parçalar kırışmaya meyillidir. Bu nedenle, bir dereceye kadar, işlenmemiş parça tutucu halka basıncının ayarlanması derin çekme işleminin başarısı için çok önemlidir. Basınç ayarı sürekli olarak yapılmalı ve uygun olana kadar gerektiğinde ayarlamalar yapılmalıdır.

Simetrik veya kapalı şekilli parçalar (silindirik parçalar gibi) çiziliyorsa, kalıbın montajı ve ayarlanması sırasında, üst kalıp pres kızağına sabitlenebilirken, alt kalıp sabitlenmeden çalışma masasına yerleştirilebilir. İlk olarak, iş parçası kalınlığına eşdeğer birkaç ara parça boşluk duvarına eşit olarak yerleştirilir, ardından üst ve alt kalıplar eşit boşluklarla otomatik olarak hizalanır. Kapalı pozisyon ayarlandıktan sonra, alt kalıp çalışma masasına sabitlenir.

Derin çekme kalıbı için kılavuz cihaz yoksa, kurulum sırasında standart numuneler veya şimler kullanılabilir. uydurma ayarlama, üst ve alt kalıpların göreceli konumlarını belirlemek için çekme boşluğunu kontrol etme yöntemini kullanma.

2. Derin Çekme Kalıp Ayarının Önemli Noktaları

Derin çekme kalıbının ayarlanması aşağıdaki hususlara odaklanmalıdır:

(1) Besleme Direncinin Ayarlanması

Derin çekme işlemi sırasında, kalıbın besleme direnci çok büyükse, ürün çatlamaya meyillidir, çok küçükse kırışabilir. Bu nedenle, ayarlama sürecindeki anahtar, besleme direncinin boyutunu ayarlamaktır. Çekme direncini ayarlama yöntemi şunları içerir:

- Normal basınç altında çalışmak için pres sürgüsünün basıncının ayarlanması.

- İşlenmemiş parça ile iyi bir uyumluluk sağlamak için çekme kalıbı işlenmemiş parça tutucu halkasının presleme yüzeyinin ayarlanması.

- Uygun hale getirmek için kalıbın köşe yarıçapının değiştirilmesi.

- İyi yağlayıcılar kullanmak ve yağlama sıklığını artırmak veya azaltmak.

(2) Boş Tutucu Kuvvetinin Ayarlanması

Boş tutucu kuvvetini ayarlama yöntemi şöyledir: Zımba boşluğa 10-20 mm derinliğe girdiğinde, bir deneme zımbası başlatılabilir. Damgalama başladığında, işlenmemiş parça tutucu halkası etkinleştirilmelidir, böylece malzeme işlenmemiş parça tutucu kuvvetine maruz kalır. İşlenmemiş parça tutucu kuvveti, derin çekilmiş parçaların flanş alanında belirgin kırışıklıkların veya çatlakların olmadığı noktaya ayarlandığında, çekme derinliği kademeli olarak artırılabilir.

İşlenmemiş parça tutucu kuvvetinin ayarı dengeli olmalıdır. Genel olarak, derin çekilmiş parçaların yükseklik gereksinimlerine göre iki ila üç aşamada ayarlanabilir. Her ayarlama, iş parçasında kırışıklık veya çatlak olmamasını sağlamalıdır.

Boş tutucu kuvveti presin altındaki hava yastığı tarafından sağlandığında, kuvvet basınçlı havanın basıncı ayarlanarak kontrol edilebilir. Kuvvet, kalıbın altına monte edilen ejektör mekanizmasındaki kauçuk veya yayların esnekliği tarafından sağlanırsa, kauçuk ve yayların sıkıştırma miktarı, boş tutucu kuvvetini ayarlamak için ayarlanabilir.

Çift etkili bir presin boş tutucu kuvveti, presin dış sürgüsü tarafından sağlanır ve büyüklüğü dış sürgüyü bağlayan vida (kılavuz vida) ile ayarlanır. Ayarlama sırasında, derin çekme işinin normal ilerlemesini sağlamak için dış sürgüyü bağlayan vida eşit şekilde ayarlanmalıdır.

(3) Çizim Derinliği ve Açıklığının Ayarlanması

Çekme işleminde, uygun olmayan çekme derinliği ve boşluğu, iş parçalarının yetersiz şekillendirilmesine yol açacaktır.

1) Çizim derinliğini ayarlarken, derinlik ayarlama için 2-3 bölüme ayrılabilir, daha sığ bir bölümle başlanır ve daha sonra gerekli çizim derinliğine ulaşılana kadar daha derine ayarlanır.

2) Açıklığı ayarlarken, üst kalıp önce pres sürgüsüne sabitlenir ve alt kalıp sabitlenmeden çalışma masasına yerleştirilir. Daha sonra kalıp boşluğuna bir numune yerleştirilir ve üst ve alt kalıplar hizalanır ve ortalanır. Her yöndeki boşluk tekdüze ve tutarlı olacak şekilde ayarlanır, ardından kalıplar kapalı konuma getirilir, cıvatalar sıkılır ve alt kalıp çalışma masasına sabitlenir ve numune çıkarılarak deneme delme işlemine hazır hale getirilir.

IV. Tipik Sac Metal Çekilmiş Parçaların Çalışması

Gerçek üretimde, çekilen parçaların çeşitliliği ve yapısal şekilleri farklıdır. Çeşitli çekme parçaların işleme kalitesini sağlamak için, öncelikle farklı parça yapılarına göre ilgili kalıpları tasarlamak, makul işleme teknikleri geliştirmek ve uygun işlemleri benimsemek gerekir.

1. Yarım Küre Parçalar için Derin Çekme Yöntemi

Yarım küre parçaların derin çekme işleminde, zımba sadece bir noktada işlenmemiş parçanın orta kısmına temas eder. Temas noktası tüm çekme kuvvetini taşımak zorunda olduğundan, temas noktasındaki malzeme ciddi şekilde incelme eğilimindedir.

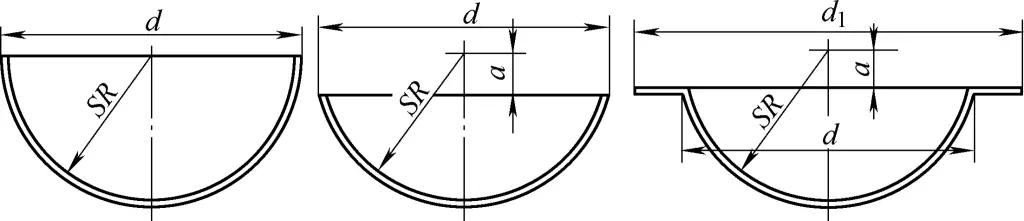

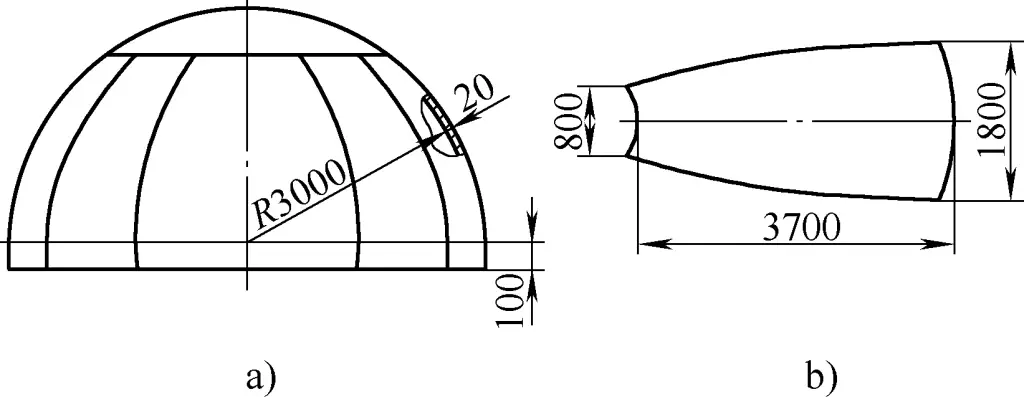

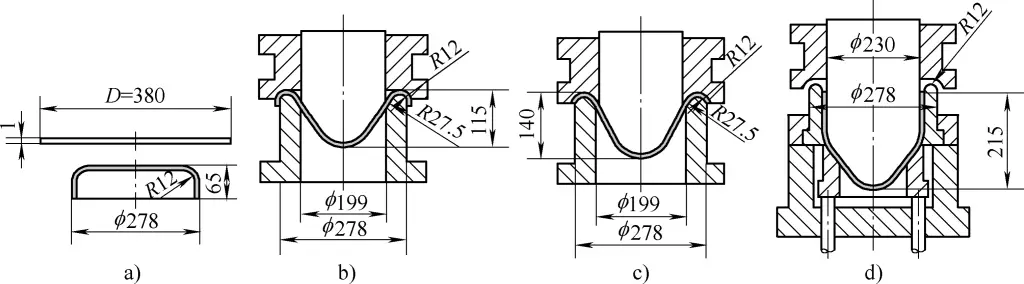

Ek olarak, çekme işleminde, malzemenin çoğu işlenmemiş parça tutucu halka tarafından bastırılmaz, bu nedenle kırışması kolaydır ve büyük boşluk nedeniyle, üretilen kırışıklıklar kolayca giderilmez. Yaygın yarım küre parça yapıları Şekil 4'te gösterilmektedir.

Yarım küre şeklinde çekilen parçaların çekme katsayısı m herhangi bir çap için sabit olduğundan, değeri

m=d/D=d/√(2d2)=1/1.414=0.71

Bu nedenle, yarım küre parçaların çekme katsayısı, proses planlarını formüle etmek için bir temel olarak kullanılamaz. Bunun yerine, şekillendirme zorluğunu değerlendirmek ve çekme yöntemini seçmek için ana temel olarak boşluğun bağıl kalınlığı t/D kullanılmalıdır. İşleme planını ve kalıp tasarımını formüle etme ilkeleri şunlardır:

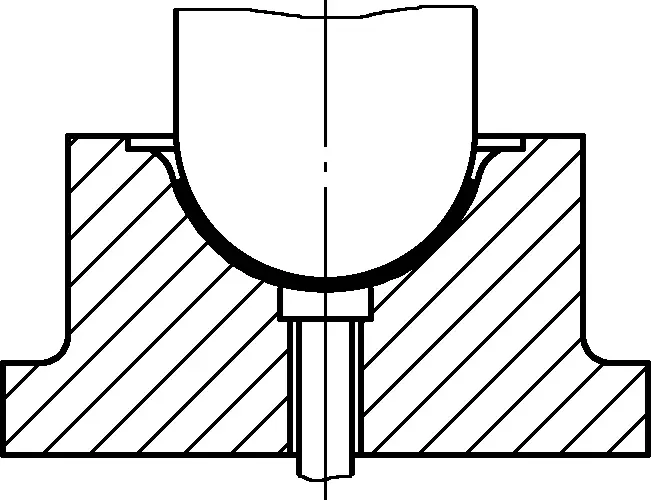

1) İşlenmemiş parçanın bağıl kalınlığı t/D×100% 3'ten büyük olduğunda, işlenmemiş parça tutucusuna gerek yoktur ve yarım küre parçayı çizmek için basit bir kalıp kullanılabilir. Yarım küre parçanın yüzey kalitesini, geometrik şeklini ve boyutsal doğruluğunu sağlamak için kalıp, çekme işleminin sonunda kalıp içinde son bir şekillendirme yapılabilmesi için küresel bir taban ile tasarlanmalıdır. Kalıp yapısı Şekil 5'te gösterildiği gibidir.

2) İşlenmemiş parçanın bağıl kalınlığı t/D×100 0,5 ile 3 arasında olduğunda, kırışmayı önlemek için işlenmemiş parça tutuculu bir çekme kalıbı gereklidir. Bu sırada, işlenmemiş parça tutucusunun rolü sadece desteklenmeyen orta bölümde kırışmayı önlemek değil, aynı zamanda işlenmemiş parça tutma kuvvetinin neden olduğu sürtünme direnci nedeniyle radyal çekme gerilimini indüklemek ve genleşmeyi artırmaktır.

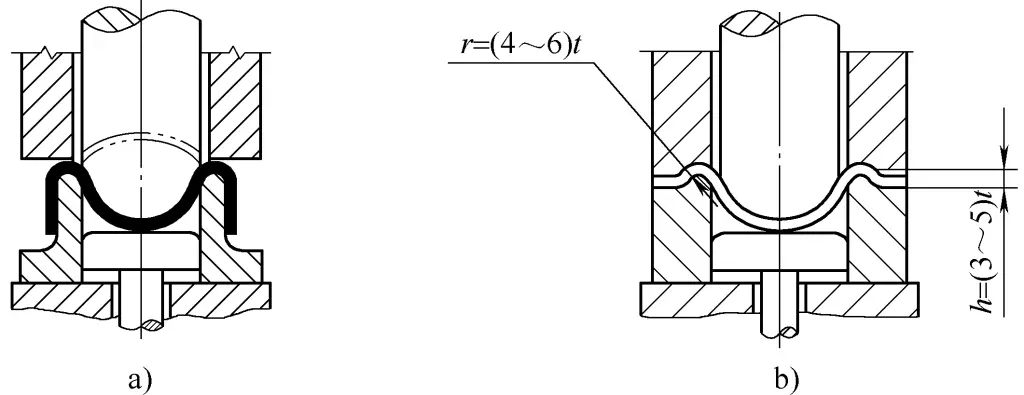

3) İşlenmemiş parçanın bağıl kalınlığı t/D×100% 0,5'ten az olduğunda, ters çekme veya çekme boncuklu bir çekme kalıbı gereklidir. Kalıp yapısı Şekil 6'da gösterildiği gibidir.

a) Ters çizim

b) Çekme boncuğu ile çizim

Ayrıca, işlenmemiş parçanın bağıl kalınlığı küçük olan ince malzemelerin çekme işlemi için, işleme planları veya kalıp tasarımları formüle edilirken aşağıdaki noktalara da dikkat edilmelidir:

1) İnce, flanşsız yarım küre parçalar için, çizim için bir işlenmemiş parça tutucu kullanıldığında, işlenmemiş parçaya genişliği 10 mm'den az olmayan bir kırpma payı eklenmeli, çizilen parça üzerinde bir flanş şeklinde ayrılmalıdır, aksi takdirde iş parçasının düzgün çizilmesi zorlaşır.

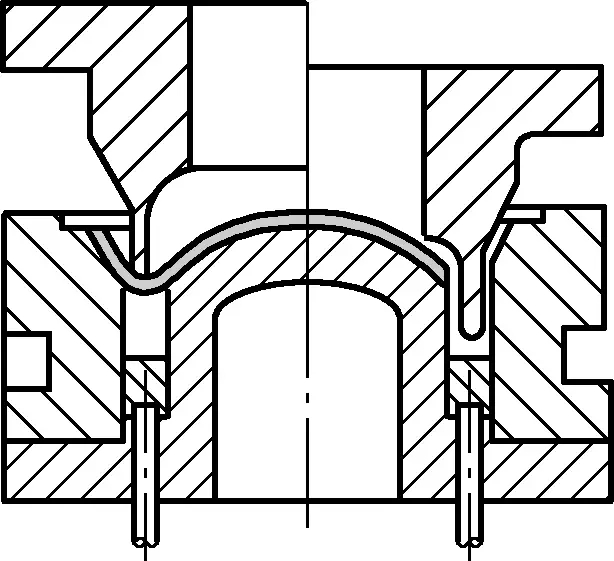

2) Büyük ince duvarlı küresel parçalar için, işlenmemiş parça tutucu ihtiyacını ortadan kaldırmak amacıyla doğrudan ve ters çekme yöntemlerinin bir kombinasyonu kullanılabilir (bkz. Şekil 7). Erkek-dişi kalıp ile kalıp arasındaki her iki taraftaki boşluk (1,3-1,5)t ve erkek-dişi kalıp ile zımba arasındaki her iki taraftaki boşluk (1,2-1,3)t olarak alınır.

3) İnce malzemelerin yarım küre şeklinde çekilmesi için hidrolik veya kauçuk şekillendirme de kullanılabilir, bu sadece çekme sayısını azaltmak ve çalışma koşullarını iyileştirmekle kalmaz, aynı zamanda çekme işlemine de fayda sağlar.

2. Yarım küre parçaların çekme işlemi

Küçük ve orta ölçekli yarım küre parçalar için, özel çekme kalıpları genellikle bunları tamamlamak için doğrudan tasarlanır ve burada ana işlem kalıpların doğru kurulumunu ve ayarlanmasını içerir.

Üretim ekipmanı, üretim maliyetleri vb. faktörlerden etkilendiğinde, özellikle büyük, kalın sac metal yarım küre parçaların çekilmesi için genellikle nokta presleme veya sıcak presleme kullanılır. Noktasal presleme ve sıcak presleme aşağıdaki alanlarda yaygın olarak kullanılan yöntemlerdir sac metal i̇malatinoktasal presleme, daha küçük kalıpların büyük iş parçaları oluşturmasına olanak tanır ve sıcak presleme, daha düşük basınçla daha kalın sacların preslenmesini sağlayabilir.

(1) Nokta basma işlemi

Şekil 8a'da gösterildiği gibi, büyük yarım küre şeklindeki parça 6000 mm iç çapa sahiptir ve 20 mm kalınlığında 16MnR çelik levhadan yapılmıştır. Büyük boyutu ve kalın levhası nedeniyle, körleme için 11 yaprağa bölünmesi gerekir ve her bir küresel levha yaklaşık 800 kg ağırlığındadır. Şekil 8b, yapraklardan birinin açılmış desenini göstermektedir. Nokta presleme kullanılırken aşağıdaki önlemlere dikkat edilmelidir.

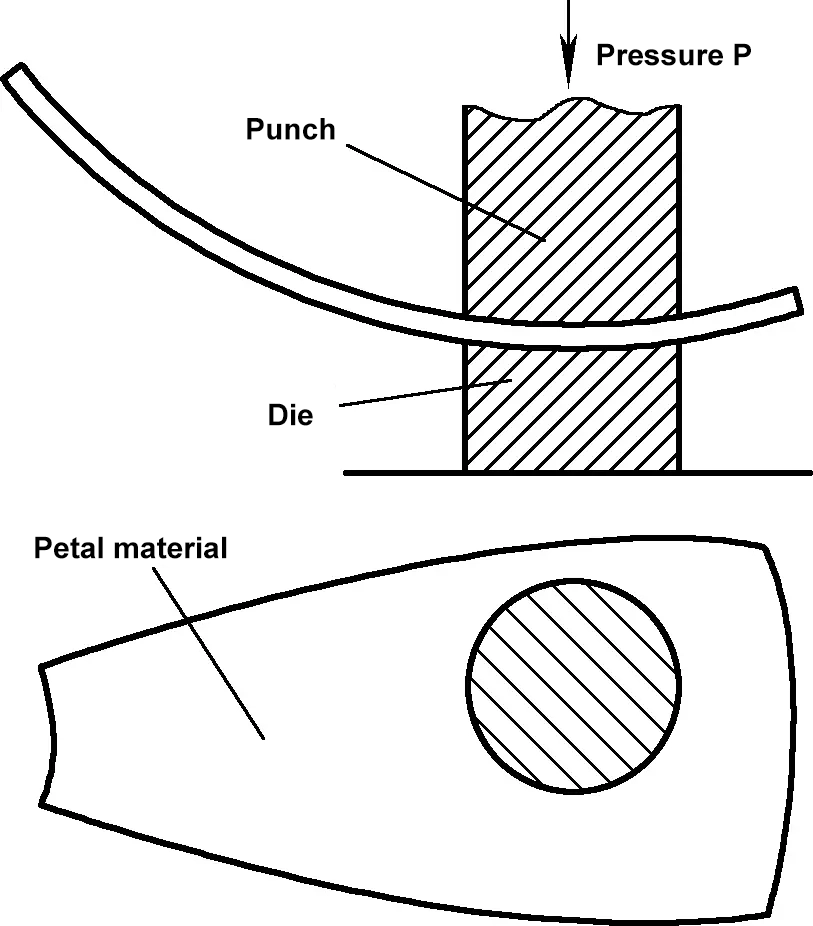

1) Nokta presleme prensibi. Nokta presleme işlemi Şekil 9'da gösterildiği gibidir.

Nokta presleme sırasında, presin dış kuvveti altında, kalıbın basıncı nedeniyle malzeme kalıbın nokta presleme alanı içinde deforme olur, malzeme içinde deformasyona direnen iç gerilim yaratır ve bu gerilim dış kuvvetle dengelenir.

Dış kuvvet malzemenin akma dayanımına eşit olana kadar sürekli presleme, dış katmanın dış yüzeyden merkeze doğru yayılarak plastik deformasyona uğramasına neden olur. Bu noktada presleme durur ve kalıp içindeki plastik deformasyon korunarak kalıcı deformasyona neden olur. Sürekli nokta presleme için malzemenin kademeli olarak hareket ettirilmesi küresel yaprakların şekillendirilmesini tamamlar.

2) Erkek ve dişi kalıpların seçimi. Kalıplar genellikle işlenmiş dökme çelik veya dökme demir malzemelerden yapılır ve bazı durumlarda çelik levha malzemelerden de monte edilebilir.

Nokta presleme kalıbının boyutları esas olarak erkek ve dişi kalıpların genişliğini ve yarıçapını içerir. Genel olarak, önce erkek ve dişi kalıpların genişliği belirlenir ve ardından şekillendirme yarıçapları genişliğe göre ayarlanır. Erkek ve dişi kalıpların genişliği nokta preslemenin verimliliğini doğrudan etkilediğinden, genellikle presin çalışma tezgahının boyutu, iş parçasının boyutu ve gerçek inşaat koşulları gibi faktörlere göre belirlenir.

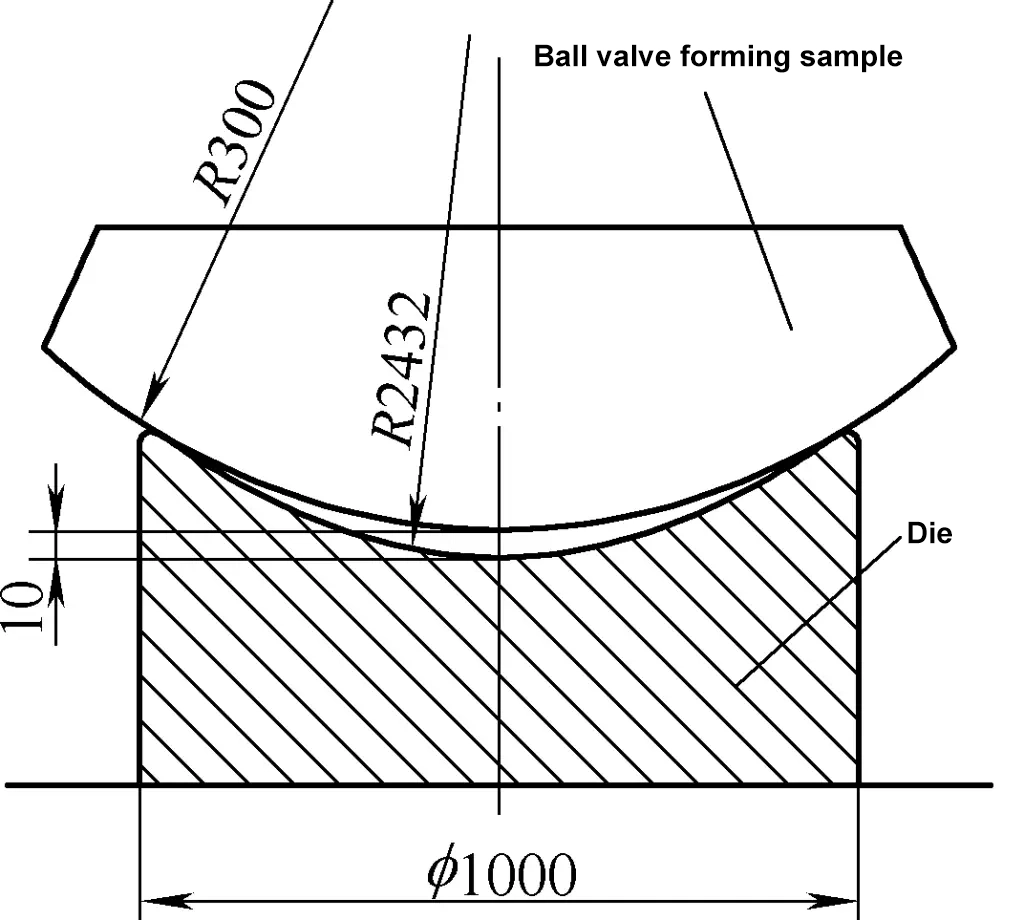

Örneğin, bu durumda, küresel taç yaprağı preslemede 1200t hidrolik presPresin kolonlarının içindeki operasyonel yüzey genişliği 2600 mm'dir. Tekrarlanan uygulamalarla, kalıplar için en uygun genişliğin 800-1000 mm arasında olduğu sonucuna varılmıştır. Kalıp çapının artırılması nokta presleme sayısını azaltabilse de, operasyonu zorlaştırır ve kalıp maliyetlerini ve gerekli çalışma basıncını yükseltir. Tersine, kalıp çapının azaltılması çok fazla nokta preslemeye yol açarak malzeme taşıma iş yoğunluğunu artırır ve verimliliği azaltır. Bu nedenle, bu küresel petal için dişi kalıbın genişliği ϕ1000mm olarak ayarlanmıştır (bkz. Şekil 10).

Presleme sırasında ters deformasyonu önlemek için erkek kalıbın genişliğinin ilgili dişi kalıptan 50-100 mm daha dar olması gerektiğine dikkat edilmelidir. Bu durumda, küresel petal için erkek kalıbın genişliği ϕ950mm olarak seçilmiştir.

Presleme sırasında, kalıbın presleme alanındaki iç katman sıkıştırılırken dış katman gerilir ve plastik deformasyonun yanı sıra elastik deformasyona yol açar. Ek olarak, preslenmemiş kısımdan gelen gerilim nedeniyle, presleme alanında eğriliğin geri yaylanması meydana gelir.

Bu geri yaylanma miktarının hesaplanması karmaşıktır; bu nedenle, üretim uygulamasında, tasarlanan erkek ve dişi kalıp yüzeylerinin yarıçapı ile gerekli şekillendirilmiş yüzey yarıçapı (sac metal parça şekillendirme yarıçapı) arasında, genellikle uygun olarak 10-30 mm alan bir boşluk değeri bırakmayı içeren ampirik bir hesaplama yöntemi yaygın olarak kullanılmaktadır. Presleme, tasarlanan küresel yarıçapı sağlamak için çeşitli basınçlarla gerçekleştirilir.

Bu presleme yöntemi sadece işlenen iş parçasının boyutlarını sağlamakla kalmaz, aynı zamanda çeşitli eğrilik yarıçaplarına sahip küresel yüzeylerin preslenmesine de izin verir.

İş parçasının küresel yüzeyinin yarıçapı büyük olduğundan ve plaka kalınlığının çok az etkisi olduğundan, kürenin iç çapı R3000mm doğrudan küresel petal presleme için şablon yarıçapı olarak kullanılabilir. İçbükey kalıp yüzeyi yarıçapı ile gerekli iş parçası şekillendirme yüzeyi yarıçapı (yani, küresel taç yaprağı presleme için şablon yarıçapı) arasındaki boşluk 10 mm olarak ayarlandığında, içbükey kalıp yüzeyi yarıçapı Şekil 10'da gösterildiği gibi 2432 mm olarak hesaplanabilir.

Dışbükey kalıp yüzeyinin yarıçapı da 2432 mm olarak belirlenir, ancak dışbükey kalıbın genişliği 950 mm olarak ayarlanır. Diğer sac metal parça şekilleri için, nokta presleme için kalıp boyutunun aynı yöntem kullanılarak belirlenebileceği unutulmamalıdır.

3) Presleme işlemi yöntemi. Presleme sırasında, basıncı seçmek için deneme presi yapılmalıdır, daha sonra en uygun basınç değerini belirlemek için bir şablon kontrolü kullanılır. Bu küresel petal presleme işlemi için 1200 tonluk bir hidrolik pres kullanılmıştır. Deneme preslemesinden sonra, 90-120kg/mm yüzey basıncı2 seçilir, bu da presleme için 450-600t kuvvet kullanılması anlamına gelir.

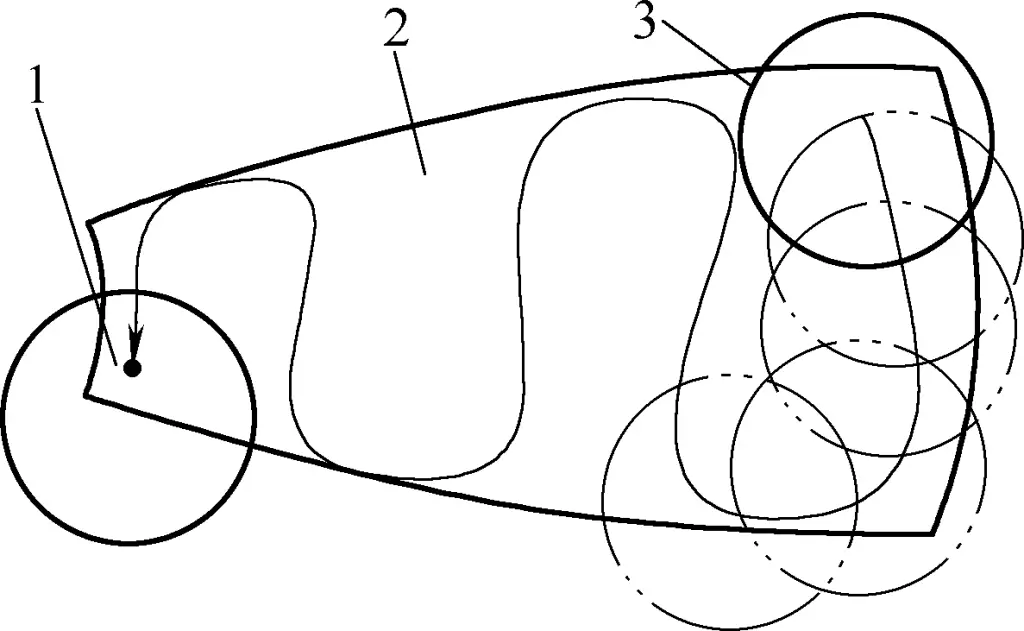

Sacın hareket ettirilme sayısını azaltmak ve verimliliği artırmak için, presleme sırası Şekil 11'de gösterildiği gibi kenardan kademeli olarak hareket ettirmek ve noktasal preslemektir. Malzemeye ve presleme deneyimine bağlı olarak, genellikle iki veya üç kez preslemek şekillendirme için yeterlidir.

1-Son basma noktası

2-Kavun yaprağı malzemesi

3-Basmanın ilk noktası

Presleme sırasında her seferinde hareket ettirilen mesafe çok büyük olmamalı, genellikle 100 mm civarında olmalıdır. Bir tur preslemeden sonra, küresel yaprağın uzunlamasına ve enine yönlerini kontrol etmek için bir şablon kullanın. Aynı malzeme türü için, yuvarlanan elyaf yönü şekillendirme esnekliği ile ilgilidir; şekillendirme yuvarlanan elyaf yönü boyunca daha iyi olurken, buna dikey olarak daha fazla geri yaylanma ile sonuçlanır, bu nedenle, ilk presleme turundan sonra, eğriliğin elyaf yönü boyunca daha küçük ve dikey elyaf yönünde daha büyük olduğunu kontrol etmek için bir şablon kullanın.

İkinci tur presleme sırasında, dikey elyaf yönünde hareket ederken hareket mesafesi azaltılmalı ve presleme noktaları yoğunlaştırılmalıdır. Genel olarak, ikinci presleme turundan sonra temel şekil oluşur. Yerel noktaların yeniden preslenmesini kontrol etmek ve gerçekleştirmek için yalnızca bir şablon kullanılması gerekir. Yerel düzeltme için, daha küçük yarıçaplı bir dışbükey kalıp nokta presleme için kullanılabilir ve uygun basınca hakim olmak mükemmel şekillendirme kalitesi sağlar.

(2) Sıcak presle şekillendirmenin çalışması

Malzemelerin deformasyon derecesini artırmak, malzeme deformasyon direncini azaltmak ve şekillendirilmiş parçaların kalitesini sağlamak için, sıcak presleme genellikle sac kalınlığı 12 mm'yi aştığında ve bükme veya derin çekme şekillendirme sırasında her iki tarafın kalınlığı 10 mm'nin üzerinde olduğunda kullanılır.

Sıcak presleme şekillendirme, derin çekme boşluğunun önce belirli bir sıcaklığa ısıtıldığı ve ardından derin çekme işleminin gerçekleştirildiği bir yöntemdir. Sıcak presleme şekillendirme işleminin nokta presleme şekillendirme veya tüm derin çekme kalıbı şekillendirme ve diğer derin çekme türleri için geçerli olduğu unutulmamalıdır.

1) Sıcak presle şekillendirme için sıcaklık.

Metal sıcak presle şekillendirme sıcaklığı, işlenmemiş parça için gereken şekillendirme kuvvetinin nispeten düşük olmasını ve aynı zamanda yeniden kristalleşme sıcaklığının üzerinde olmasını sağlamalıdır. Bunun nedeni, yeniden kristalleşmenin şekillendirme sırasında oluşan iç gerilmeleri ortadan kaldırabilmesi ve iş sertleşmesinin oluşmasını önleyebilmesidir. Tablo 9 bazı çelik malzemeler için sıcak presleme sıcaklıklarını göstermektedir. Tavlama veya su verme + temperleme işlemi gerektiren malzemeler için, sıcak şekillendirmeden sonra ek ısıl işlem yapılmalıdır.

Tablo 9 Çeşitli çelikler için sıcak şekillendirme sıcaklığı (Birim: ℃)

| Malzeme | Sıcak şekillendirme sıcaklığı | |

| Isıtma | Sonlandır ≥ | |

| Q235, 15, 20, 25 | 900~1100 | 700 |

| 30, 35, 40, 45, 50 | 950~1050 | 780 |

| Q345, Q345R, Q390, Q420, 14MnMoV, 18MnMoNb, 18MnMoNbR, 15MnVNRE | 950~1050 | 750 |

| Cr5Mo, 12CrMo, 15CrMo | 1000~1100 | 750 |

| 14MnMoNbB | 1000~1100 | 750 |

| 06Cr13, 12Cr13 | 1000~1100 | 850 |

| 12Cr18Ni9, 12Cr1MoV | 950~1100 | 850 |

| Pirinç H62, H68 | 600~700 | 400 |

| Alüminyum ve alüminyum alaşımları 1060(L2), 5A02(LF2), 3A21(LF21) | 350~400 | 250 |

Not: Parantez içindeki sayılar eski standart tanımlamalardır.

Sıcak presleme işlemi sırasında, tabakanın ısıtma sıcaklığı genellikle ateş rengi gözlemlenerek değerlendirilir. Tablo 10 çeşitli sıcaklıklar için ateş rengini listelemektedir. Ateş renginin gözlemlenmesinin ortam parlaklığı ile ilgili olduğu unutulmamalıdır. Tablo 10'da listelenen renkler, parlak gün ışığında gözlemlendiğinde farklılık gösterecek olan ateş renginin karanlık bir yerde gözlemlenmesiyle değerlendirilir.

Tablo 10 Çeşitli sıcaklıklara ısıtıldığında çeliğin rengi (Birim: ℃)

| Renk | Sıcaklık |

| Koyu kahverengi | 530~580 |

| Kırmızı-kahverengi | 580~650 |

| Koyu kırmızı | 650~730 |

| Koyu kiraz kırmızısı | 730~770 |

| Kiraz kırmızısı | 770~800 |

| Parlak kiraz kırmızısı | 800~830 |

| Parlak kırmızı | 830~900 |

| Turuncu-sarı | 900~1050 |

| Koyu sarı | 1050~1150 |

| Parlak sarı | 1150~1250 |

| Göz kamaştırıcı beyaz | 1250~1300 |

Örneğin, karanlık bir yerden gözlemlendiğinde, sac 770-800 ℃'ye ısıtıldığında kiraz kırmızısıdır. Çok aydınlık bir ortamda gözlemlendiğinde, çelik kiraz kırmızısı göründüğünde 800℃'yi aşmış olacaktır.

2) Sıcak presleme kalıplarının boşluğu.

Sıcak şekillendirmede kullanılan kalıplara genel olarak sıcak presleme kalıpları denir. Sacın ısıtıldıktan sonra genleşmesi nedeniyle kalınlığı artar ve iş parçasının üst kısmının kalınlığı da sıcak presleme deformasyonu nedeniyle artar (özellikle sıcak derin çekme parçalar için). Bu nedenle, sıcak presleme kalıbının boşluğu soğuk presleme kalıbınınkinden daha büyük olmalı ve sıcak derin çekme kalıpları için boşluk, sıcak bükme kalıplarından daha büyük olmalıdır. Spesifik değerler Tablo 11'de belirtilmiştir.

Tablo 11 Sıcak presleme kalıplarının tek taraflı boşluk değeri (malzeme kalınlığı hariç) (Birim: mm)

| Malzeme kalınlığı | Derin çekme kalıp | Bükme kalıbı | ||

| Minimum açıklık | Maksimum açıklık | Minimum açıklık | Maksimum açıklık | |

| 6~8 | 0.50 | 1.00 | 0.40 | 0.80 |

| 10~12 | 0.80 | 1.25 | 0.60 | 1.00 |

| 14~16 | 1.00 | 1.50 | 0.85 | 1.25 |

| 18~20 | 1.40 | 1.80 | 0.05 | 1.50 |

| 22~24 | 1.75 | 2.20 | 1.30 | 1.75 |

| 25~30 | 2.00 | 2.50 | 1.50 | 2.00 |

3) Dışbükey ve içbükey kalıplar için çalışma parçası boyutlarının hesaplanması. Sıcak presleme kalıpları tasarlanırken, iş parçasının soğuk büzülme olgusu dikkate alınmalıdır, yani dışbükey ve içbükey kalıpların çalışma parçası boyutları soğuk büzülmeyi telafi etmek için uygun şekilde büyütülmelidir. Genel olarak, soğuk çekme 0.6%-0.75% olarak alınabilir.

3. Parabolik parçaların derin çekme yöntemi

Parabolik parçalar için derin çekmenin deformasyon özellikleri yarım küre parçalarınkine benzerdir. Şekil 12'de parabolik parçaların şematik yapısı gösterilmektedir. İşleme planı ve kalıp tasarım ilkeleri aşağıdaki gibidir:

(1) Sığ Parabolik Şekilli Parçalar (h/d<0,5)

Derin çekme özellikleri ve kalıp yapısı yarım küre parçalarınkine benzer.

(2) Derin Parabolik Şekilli Parçalar (h/d>0,5)

Birden fazla derin çekme veya ters çekme gerektirir. Yaygın olarak kullanılan yöntemler şunlardır:

1) Önce alt parçayı boyuta göre yaklaşık bir şekle çizin, ardından yeniden çizim aşamasında parçanın üst kısmını çizin ve son olarak tüm parçayı oluşturun. Şekil 13, bir araba far kapağının derin çizim işlem sırasını göstermektedir.

a) Derin Çizim Süreci 1

b) Derin Çizim Süreci 2

c) Derin Çizim Süreci 3

d) Derin Çekme Süreci 4

2) Önce yaklaşık kademeli silindirik bir şekil oluşturmak için birden fazla çizim kullanın, ardından tamamen oluşturun.

3) Çekme çapını azaltmak için çoklu çekmeler kullanın, dairesel bir ön kalıp şekli oluşturun, ardından bir ters çekme gerçekleştirin ve son olarak tamamen şekillendirin.

(3) İnce Malzemeden Yapılmış Parabolik Şekilli Parçalar

Hidrolik veya kauçuk şekillendirme kullanın.

4. Parabolik Şekilli Parçalar için Derin Çekme İşlemleri

Yarım küre parçalarda olduğu gibi, farklı şekil ve boyutlarda ve malzeme kalınlıklarında parabolik şekilli parçalar için, derin çekme işlemleri yarım küre parçalara benzer işlemlerle nokta presleme, sıcak presleme ve doğrudan entegre şekillendirme gibi yöntemler kullanabilir.

Sadece yarım küre ve parabolik şekilli parçaların değil, aynı zamanda diğer şekilli bileşenlerin derin çekilmesinin de yukarıda belirtilen şekillendirme yöntemlerini benimseyebileceği unutulmamalıdır.

V. Derin Çekilmiş Parçalardaki Yaygın Kusurlar ve Çözümleri

Derin çekme parçalardaki yaygın kusurlar arasında boyut uyumsuzluğu, kırışıklıklar ve çatlaklar yer alır. Bunun nedenleri derin çekme malzemesi, kalıp hata ayıklama veya kalıp sorunları ve operatör hataları ile ilgili olabilir. Çözümler, kusur nedenlerinin dikkatli bir analizine ve alınan hedefe yönelik önlemlere dayanmalıdır. Derin çekme parçalardaki yaygın kusurlar ve iyileştirme önlemleri için Tablo 12'ye bakın.

Tablo 12 Derin Çekilmiş Parçalardaki Yaygın Kusurlar ve Çözümleri

| Kalite Durumu | Nedenler | Çözümler | |

| Gereksinimleri karşılamayan boyutlar | Derin çekilmiş parça yüksekliği yetersiz | 1) Boşluk boyutu çok küçük 2) Kalıp ve zımba boşluğu çok büyük 3) Punch fileto yarıçapı çok küçük | 1) Boşluk boyutunu artırın 2) Zımba veya kalıbı değiştirin, boşluğu ayarlayın 3) Zımba fileto yarıçapını artırın |

| Derin çekilmiş parça yüksekliği çok büyük | 1) Boşluk boyutu çok büyük 2) Kalıp ve zımba boşluğu çok küçük 3) Punch fileto yarıçapı çok büyük | 1) Boşluk boyutunu küçültün 2) Zımba veya kalıbı taşlayın, boşluğu ayarlayın 3) Zımba fileto yarıçapını azaltın | |

| Eşit olmayan duvar kalınlığı, iş parçası tabanına göre eğimli | 1) Düzensiz boşluğa neden olan zımba ve kalıp eksenlerinin yanlış hizalanması 2) Kalıp ve konumlandırma bileşenlerinin yanlış hizalanması 3) Zımba ekseninin kalıp üst yüzeyine dik olmaması 4) Eşit olmayan boş tutucu kuvveti 5) Yanlış kalıp şekli | 1) Zımba veya kalıbı eş merkezli olacak şekilde hizalayın 2) Konumlandırma bileşeninin konumunu ayarlayın 3) Zımba veya kalıbı ayarlayın 4) Boş tutucu cihazını ayarlayın 5) Kalıp şeklini düzeltin | |

| Kırışıklık | 1) İşlenmemiş parça tutucu kuvveti çok küçük veya düzensiz 2) Zımba ve kalıp arasındaki boşluk çok büyük 3) Malzeme kalınlığının çok küçük olması, izin verilen alt sınır sapmasını aşması veya malzemenin düşük plastisiteye sahip olması 4) Kalıp fileto yarıçapı çok büyük 5) Boş bir tutucu halkanın kullanılacağı hesaplanmış ancak uygulanmamıştır | 1) Boş tutucu kuvvetini ayarlayın 2) Boşluğu ayarlayın; zımba veya kalıbı değiştirin 3) Malzemeyi değiştirin 4) Kalıbı taşlayın veya işlenmemiş parça tutma cihazını değiştirin 5) Boş bir tutucu halka kullanın | |

| Çatlama veya kırılma | 1) Kötü malzeme kalitesi (yüzey pürüzlülüğü, düzensiz mikro yapı, yüzey çizikleri, aşınmalar, vb.) 2) Boşluk tutucu kuvveti çok büyük veya düzensiz (malzeme incelir, sünek kırılmalar gösterir) 3) Kalıp filetosu düzgün değil, aşınma veya çatlaklar var 4) Kalıp fileto yarıçapı çok küçük (malzeme ciddi şekilde ince olur) 5) Zımba ve kalıp arasındaki boşluk çok küçük (malzeme çok ince olur) 6) Makul olmayan süreç özellikleri (yağlama, tavlama vb.) 7) Punch fileto yarıçapı çok küçük 8) Boş kenar gereksinimleri karşılamıyor, büyük çapaklar var 9) Boşluk boyutu çok büyük, şekil yanlış 10) Zımba ve kalıp eş merkezli değil ve paralel değil 11) Çizim oranı çok küçük | 1) Uygun malzeme ile değiştirin 2) Boş tutucu kuvvetini ayarlayın 3) Taşlama veya kalıp değiştirme 4) Kalıp fileto yarıçapını artırın 5) Zımba veya kalıbı taşlayın ve boşluğu ayarlayın 6) Süreç spesifikasyonlarını değiştirin 7) Öğütme yumruğu 8) Körleme kalıbını ayarlayın, çapakları giderin 9) Boşluk boyutunu ve şeklini değiştirin 10) Zımba ve kalıbı ayarlayın 11) İşlem sayısını artırın ve her işlemde deformasyonu ayarlayın | |

| Yüzey çizilmesi | 1) Boşluk çok küçük veya düzensiz 2) Kalıp filetosu pürüzlü 3) Zımbanın çalışma yüzeyi veya malzeme yüzeyi temiz değil 4) Metalin kalıba yapışması ile zımba ve kalıbın düşük sertliği 5) Yanlış yağlama | 1) Zımba ve kalıp arasındaki boşluğu taşlayın 2) Kalıp fileto taşlama 3) Yüzeyi temizleyin 4) Zımba ve kalıbın sertliğini artırın veya kalıbı değiştirin 5) Makul bir yağlayıcı ve yağlama yöntemi kullanın | |

| İş parçası şekli düzensiz (alt çöküntü veya bükülmüş şekil gibi, parçanın alt kısmı düzensiz) | 1) Panç üzerinde havalandırma deliği yok 2) Malzemenin geri yaylanma etkisi 3) Zımba ve kalıp arasındaki boşluk çok büyük 4) Dikdörtgen parçaların nihai deformasyon derecesi çok büyük 5)Pürüzlü işlenmemiş parça düzensiz, ejektör çubuğu ile parça arasındaki temas alanı çok küçük veya tampon yay kuvveti yetersiz | 1)Havalandırma delikleri oluşturun veya bir şekillendirme işlemi ekleyin 2)Bir şekillendirme süreci ekleyin 3) Açıklığı ayarlayın 4)İşlemdeki deformasyon derecesini ayarlayın veya bir şekillendirme işlemi ekleyin 5) Boşluğu düzleştirin, ejektör cihazını iyileştirin | |