I. Derin Çekme Kuvveti

Derin çekme kuvveti, derin çekilmiş parçalar için gerekli pres tonajının belirlenmesinde önemli bir temeldir. Gerçek üretimde, derin çekme kuvvetini belirlemek için yaygın olarak bazı ampirik formüller kullanılır.

1. Silindirik parçalar için maksimum derin çekme kuvveti

(1) İlk derin çekme için çekme kuvveti

Pmaksimum =πdp1tRmK1

(2) İkinci ve sonraki derin çizimler için çekme kuvveti

Pmaksimum =πdp2tRmK2

Formülün neresinde

- d p1 , d p2 -Birinci ve ikinci derin çekme işleminden sonra iş parçasının çapı (mm);

- t-Blank kalınlığı (mm);

- R m -Malzeme çekme dayanımı (MPa);

- K 1 , K 2 -Katsayılar, sırasıyla Tablo 1 ve Tablo 2'ye bakınız.

Tablo 1 K katsayısı 1 silindirik parçaların ilk derin çekimi için (08 ~15 çelik)

| Bağıl kalınlık t/D0 ×100 | İlk derin çekme katsayısı m1 | |||||||||

| 0.45 | 0.48 | 0.5 | 0.52 | 0.55 | 0.6 | 0.65 | 0.7 | 0.75 | 0.8 | |

| 5 | 0.95 | 0.85 | 0.75 | 0.65 | 0.6 | 0.5 | 0.43 | 0.35 | 0.28 | 0.2 |

| 2 | 1.1 | 1 | 0.9 | 0.8 | 0.75 | 0.6 | 0.5 | 0.42 | 0.35 | 0.25 |

| 1.2 | 1.1 | 1 | 0.9 | 0.8 | 0.68 | 0.56 | 0.47 | 0.37 | 0.3 | |

| 0.8 | 1.1 | 1 | 0.9 | 0.75 | 0.6 | 0.5 | 0.4 | 0.33 | ||

| 0.5 | 1.1 | 1 | 0.82 | 0.67 | 0.55 | 0.45 | 0.36 | |||

| 0.2 | 1.1 | 0.9 | 0.75 | 0.6 | 0.5 | 0.4 | ||||

| 0.1 | 1.1 | 0.9 | 0.75 | 0.6 | 0.5 | |||||

Not: 1. Zımba yarıçapı rp = (4 ~6)t olduğunda, K1 katsayısı tablo değerlerine göre 5% kadar artırılmalıdır.

2. Diğer malzemeler için, arama değerlerini malzeme plastisitesindeki değişime göre düzeltin (plastisite azaldıkça artırın).

Tablo 2 K katsayısı 2 Silindirik parçaların ikinci derin çekimi için değer (08 ~15 çelik)

| Bağıl kalınlık t/D0 ×100 | Katsayı m2 ilk derin çizim için | |||||||||

| 0.7 | 0.72 | 0.75 | 0.78 | 0.8 | 0.82 | 0.85 | 0.88 | 0.9 | 0.92 | |

| 5 | 0.85 | 0.7 | 0.6 | 0.5 | 0.42 | 0.32 | 0.28 | 0.2 | 0.15 | 0.12 |

| 2 | 1.1 | 0.9 | 0.75 | 0.6 | 0.52 | 0.42 | 0.32 | 0.25 | 0.2 | 0.14 |

| 1.2 | 1.1 | 0.9 | 0.75 | 0.62 | 0.52 | 0.42 | 0.3 | 0.25 | 0.16 | |

| 0.8 | 1 | 0.82 | 0.7 | 0.57 | 0.46 | 0.35 | 0.27 | 0.18 | ||

| 0.5 | 1.1 | 0.9 | 0.76 | 0.63 | 0.5 | 0.4 | 0.3 | 0.2 | ||

| 0.2 | 1 | 0.85 | 0.7 | 0.56 | 0.44 | 0.33 | 0.23 | |||

| 0.1 | 1.1 | 1 | 0.82 | 0.68 | 0.55 | 0.4 | 0.3 | |||

Not:

1. Zımba yarıçapı r p = (4~6)t, K 2 tablodaki değer 5% kadar artırılmalıdır.

2. K katsayıları için 2 3., 4. ve 5. derin çizimin, karşılık gelen m n ve t/D 0 ×100 değerleri aynı tablodan bulunur, ancak tablodaki daha büyük veya daha küçük değer, bir ara tavlama işlemi olup olmadığına göre seçilmelidir:

Ara tavlama olmadan, K 2 daha büyük bir değer alır (aşağıdakine daha yakın);

Ara tavlama ile K 2 daha küçük bir değer alır (yukarıdakine daha yakın).

3. Diğer malzemeler için, arama değerlerini malzeme plastisitesindeki değişime göre düzeltin (plastisite azaldıkça artırın).

2. Flanşlı parçalar için derin çekme kuvveti

(1) Flanşlı silindirik parçaların ilk çekme kuvveti

Pmaksimum =πdptRmKF

(2) Flanşlı konik parçaların ve küresel kabuk parçalarının ilk maksimum çekme kuvveti

Pmaksimum =πdKtRmKF

Formülün neresinde

- d p -Silindirik parçanın çapı (mm);

- d K -Konik parçanın minimum çapı (koninin üst çapı) veya küresel kabuğun yarıçapı (mm);

- K F -Katsayı, bkz. Tablo 3.

Tablo 3 K katsayısı F flanşlı çekme parçaların ilk çekimi için değerler (08 ila 15 çelik)

| dF/dP | Çizim katsayısı d p /D 0 | ||||||||||

| 0.35 | 0.38 | 0.4 | 0.42 | 0.45 | 0.5 | 0.55 | 0.6 | 0.65 | 0.7 | 0.75 | |

| 3 | 1 | 0.9 | 0.83 | 0.75 | 0.68 | 0.56 | 0.45 | 0.37 | 0.3 | 0.23 | 0.18 |

| 2.8 | 1.1 | 1 | 0.9 | 0.83 | 0.75 | 0.62 | 0.5 | 0.42 | 0.34 | 0.26 | 0.2 |

| 2.5 | 1.1 | 1 | 0.9 | 0.82 | 0.7 | 0.56 | 0.46 | 0.37 | 0.3 | 0.22 | |

| 2.2 | 1.1 | 1 | 0.9 | 0.77 | 0. 64 | 0.52 | 0.42 | 0.33 | 0.25 | ||

| 2 | 1.1 | 1 | 0.85 | 0.7 | 0.58 | 0.47 | 0.37 | 0.28 | |||

| 1.8 | 1.1 | 0.95 | 0.8 | 0.65 | 0.53 | 0.43 | 0.33 | ||||

| 1.5 | 1.1 | 0.9 | 0.75 | 0.62 | 0.5 | 0.4 | |||||

| 1.3 | 1 | 0.85 | 0.7 | 0.56 | 0.45 | ||||||

Not: Flanşlama yaparken, K F 10%'den 20%'ye yükselir.

3. İnceltme çekimi için çekme kuvveti (silindirik parçalar)

P maksimum =πd n (t n-1 -t n )R m K 3

Formülün neresinde

- d n -Silindirin dış çapı (mm);

- t n-1 , t n - Ön ve arka silindirlerin inceltme ve derin çekme öncesi ve sonrası et kalınlığı (mm);

- K 3 - Katsayı, çelik 1,8~2,25; pirinç 1,6~1,8'dir.

II. Derin Çizim Çalışması ve Gücü

1. Derin Çizim Çalışması

Derin çekme işi de pres seçiminde önemli dayanaklardan biridir. Presin basınç yükü krank milinin veya şanzıman dişlilerinin gücü ile sınırlıyken, güç yükü volanın kinetik enerjisi, motorun gücü veya izin verilen aşırı yük seviyesi ile sınırlıdır. Bu nedenle, bir pres seçerken, hem basıncın hem de işin büyüklüğü kapsamlı bir şekilde düşünülmelidir.

(1) Silindirik parçaların derin çekme işi

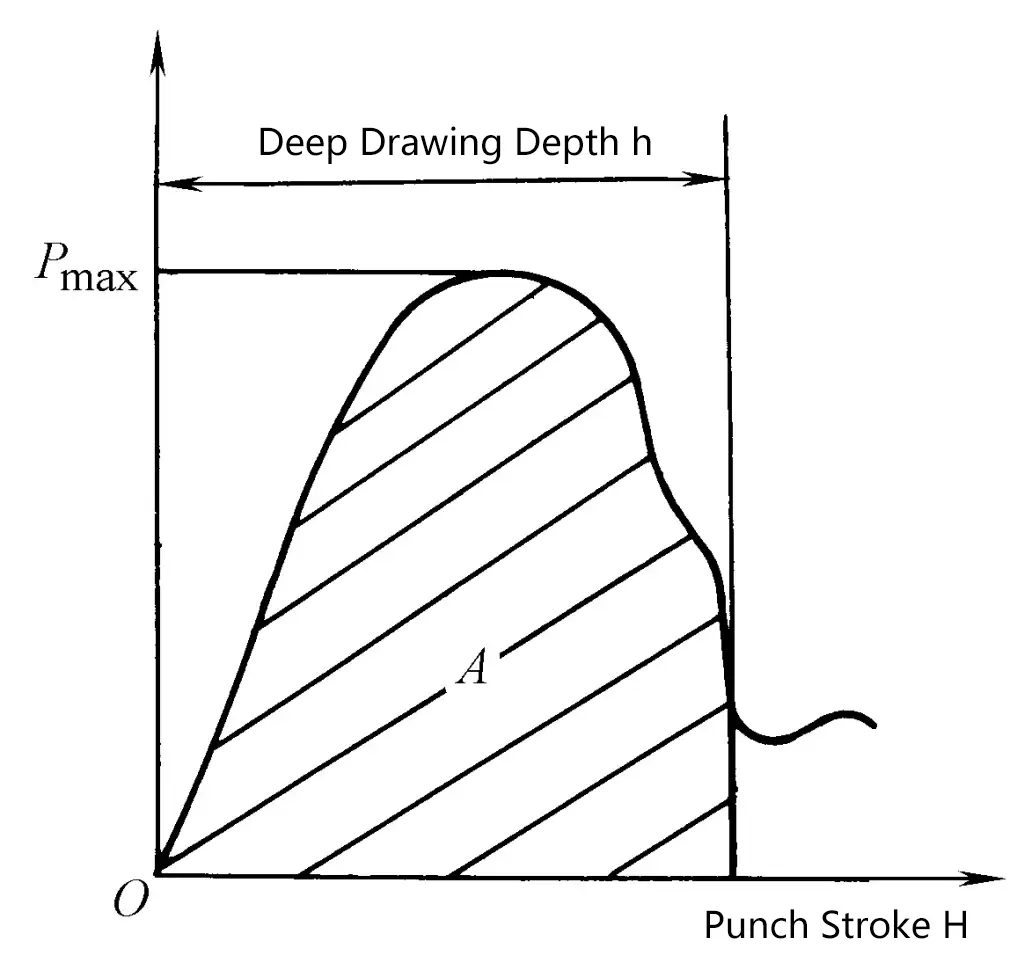

Derin çekme kuvveti ile zımbanın çalışma stroku arasındaki ilişki Şekil 1'de gösterilmiştir. Derin çekme işi eğrinin altındaki alan olmalıdır (gölgeli kısım). Hesaplama kolaylığı açısından, derin çekme işini hesaplamak için aşağıdaki ampirik formül kullanılır

A=cPmaksimumh×l0-3

Formülün neresinde

- A- Derin çizim çalışması (J);

- P maksimum - Maksimum derin çekme kuvveti (N);

- h- Derin çekme derinliği (mm);

- c-katsayısı, derin çekme katsayısı ile ilgilidir, Tablo 4'e bakınız.

Tablo 4 c katsayısı ile derin çekme katsayısı arasındaki ilişki

| Derin çekme katsayısı m | 0.55 | 0.6 | 0.65 | 0.7 | 0.75 | 0.8 |

| Katsayı c | 0.8 | 0.77 | 0.74 | 0.7 | 0.67 | 0.64 |

(2) İnceltme için derin çekme çalışması

A=Pmaksimumh×1.2×l0-3

nerede

- P maksimum - Derin çekme inceltme için maksimum derin çekme kuvveti (N);

- h - Derin çekme derinliği (mm);

- 1.2 - Güvenlik faktörü.

2. Güç

Pres motorunun gücü aşağıdaki formülle hesaplanır

P=KA n /(1.36×60×750×η 1 ×η 2 )

nerede

- P - Pres motorunun gücü (kW);

- K - Dengesizlik katsayısı, K=1,2~1,4;

- A - Derin çekme gücü (J);

- η 1 - Presin verimliliği, 71=0,6~0,8;

- η 2 - Motor verimliliği, 72=0,9~0,95;

- n - Presin dakika başına strok sayısı;

- 1,36 - Beygir gücünden kilowatt'a dönüşüm faktörü.