I. Sürücü Seçim Süreci

Bir dişli zincir tahriki seçerken, gereksinimleri en iyi şekilde karşılayacak zincir ve zincir dişlisi kombinasyonu seçilmelidir. Çoğu durumda, bu çok adımlı bir süreçtir, ilk adım zincir ve zincir dişlisi için kurulum alanının yanı sıra çalışma yükü ve hız gereksinimlerinin bilinmesidir.

Genellikle, belirli bir çalışma koşulu için birden fazla boyutta zincir ve dişli kombinasyonu vardır, bu nedenle en iyisi iki ila üç alternatif planı dikkate almak ve maliyet, envanter kullanımı ve beklenen kullanım ömrü gibi diğer önemli faktörleri göz önünde bulundurmaktır.

Çoğu zincir üreticisi, kullanıcıların ürün seçmelerine yardımcı olmak için tahrik seçimi kılavuzları ve teknik destek sağlar. Bazıları seçim sürecini basitleştirmek için bilgisayar programları da sağlamaktadır. Seçilen tahrik önemli miktarda para harcanmasını gerektiriyorsa veya anormal ve aşırı koşullar altında çalışıyorsa, yardım için zincir üreticisine danışmak çok önemlidir.

II. Zincir Aralığı

Genel olarak, küçük adımlı zincirler yüksek hızlarda sorunsuz çalışır. Büyük adımlı zincirler daha yüksek tork iletir, ancak daha düşük hızlarda.

III. Zincir Genişliği

Dişli zincirlerin nominal gücü, birim zincir genişliği güç değeri cinsinden ifade edilir. Herhangi bir hatve için, zincir genişliğinin artırılması zincirin gücünü artırır. Nominal güç artar ve maliyet de artar. Birkaç zincir genişliği belirtilen gereksinimleri karşıladığında, maliyetleri düşürmek için genellikle daha küçük genişliğe sahip zincir seçilir. Bununla birlikte, zincir genişliğinin artırılması tahriki daha güvenilir ve darbeye dayanıklı hale getirebilir.

IV. Çalışma Koşulları Faktörü

Tablo 1'de çalışma koşulu faktörleri verilmiştir. Çalışma koşulu faktörleri, güç kaynağının ve tahrik edilen ekipmanın yük özelliklerini karakterize etmek için kullanılır. Bir dişli zincir tahriki seçerken, tatmin edici bir aktarım performansı ve çalışma ömrü elde etmek için uygun çalışma koşulu faktörü kullanılmalıdır. Çalışma koşulu faktörlerinin yanlış kullanımı tahrik cihazında erken hasara yol açabilir.

Tablo 1 Çalışma Koşulları Faktörleri

| Uygulama | Ana Taşıyıcı Tipi | ||

| A | B | ||

| Mikser | Tam Hidrolik | 1.1 | 1.3 |

| Hidrolik, Değişken Yoğunluklu | 1.2 | 1.4 | |

| Fırın Ekipmanları | Hamur Karıştırıcı | 1.2 | 1.4 |

| Bira Üretim ve Dolum Ekipmanları | Şişeleme Makinesi | 1 | 1.2 |

| Kazanlar, Tencereler, Mash Tuns | 1 | 1.2 | |

| Hazne ölçeği (sık çalıştırma) | 1.2 | 1.4 | |

| Tuğla ve çömlek makineleri | Vida besleyici, kesme tablası | 1.3 | 1.5 |

| Tuğla makinesi, kuru pres, granülatör | 1.4 | 1.6 | |

| Karıştırma, karıştırma, yuvarlama makineleri | 1.4 | 1.6 | |

| Santrifüj | 1.4 | 1.6 | |

| Kompresör | Santrifüj ve döner | 1.1 | 1.3 |

| Pistonlu (1 silindirli veya 2 silindirli) | 1.6 | 1.8 | |

| Pistonlu (3 silindir veya daha fazla) | 1.3 | 1.5 | |

| Vinç | Ana kaldırma mekanizması (orta yük) | 1.2 | 1.4 |

| Ana kaldırma mekanizması (ağır yük) | 1.4 | 1.6 | |

| Kırıcı | Bilyalı değirmen, vals makinesi, çeneli kırıcı | 1.6 | 1.8 |

| Tarayıcı | Taşıma mekanizmaları, kaldırma tamburları | 1.4 | 1.6 |

| Kelepçeler, elekler | 1.6 | 1.8 | |

| Fanlar ve üfleyiciler | Santrifüj, pervane, kanat tipi | 1.3 | 1.5 |

| Pozitif deplasmanlı üfleyici | 1.5 | 1.7 | |

| Tahıl öğütme makineleri | Eleme, saflaştırma, ayırıcılar | 1.1 | 1.3 |

| Öğütme ve çekiçli değirmenler | 1.2 | 1.4 | |

| Valsli değirmen | 1.3 | 1.5 | |

| Jeneratörler ve uyarıcılar | 1.2 | 1.4 | |

| Makine aletleri | Delme makineleri, freze makineleri | 1.1 | 1.3 |

| Öğütücüler, torna tezgahları, delme makineleri | 1 | 1.2 | |

| Mikserler, Yankee kurutucular | 1.3 | 1.5 | |

| Kalenderler, kurutucular, kağıt makineleri | 1.2 | 1.4 | |

| Düzelticiler, sarıcılar | 1.5 | 1.7 | |

| Soyma makineleri, makineler | 1.6 | 1.8 | |

| Baskı makineleri | Tipo baskı makineleri, litografik baskı makineleri, katlama makineleri | 1.2 | 1.4 |

| Puanlama makineleri, kağıt kesme makineleri, rotatif baskı makineleri | 1.1 | 1.3 | |

| Dergi, gazete baskı makineleri | 1.5 | 1.7 | |

| Pompalar | Santrifüj pompalar, dişli pompalar, kam pompaları, kanatlı pompalar | 1.2 | 1.4 |

| Bulamaç pompaları | 1.6 | 1.8 | |

| Boru hattı pompası | 1.4 | 1.6 | |

| Pistonlu pompa (1 silindirli veya 2 silindirli) | 1.6 | 1.8 | |

| Pistonlu pompa (3 silindirden fazla) | 1.3 | 1.5 | |

| Kauçuk ve plastik makineleri | Kalender, rulo makinesi, boru yapımı, lastik kordonu laminasyon makinesi | 1.5 | 1.7 |

| Banbury karıştırıcı | 1.5 | 1.7 | |

| Mikser | 1.6 | 1.7 | |

| Ekstrüder | 1.5 | 1.8 | |

| Eleme makinesi | Koni, döner | 1.2 | 1.4 |

| Döner, çakıl, taş, titreşimli tip | 1.5 | 1.7 | |

| Otomatik kömür besleyici | 1.1 | 1.3 | |

| Tekstil endüstrisi | Damla kumaş çerçevesi, kalender, dokuma tezgahı | 1.1 | 1.3 |

Ana taşıyıcı tip A: İçten yanmalı motorlar, tork konvertörleri, elektrik motorları, türbinler veya hidrolik motorlar için hidrolik şanzıman.

Ana taşıyıcı tip B: İçten yanmalı motorlar için mekanik şanzıman.

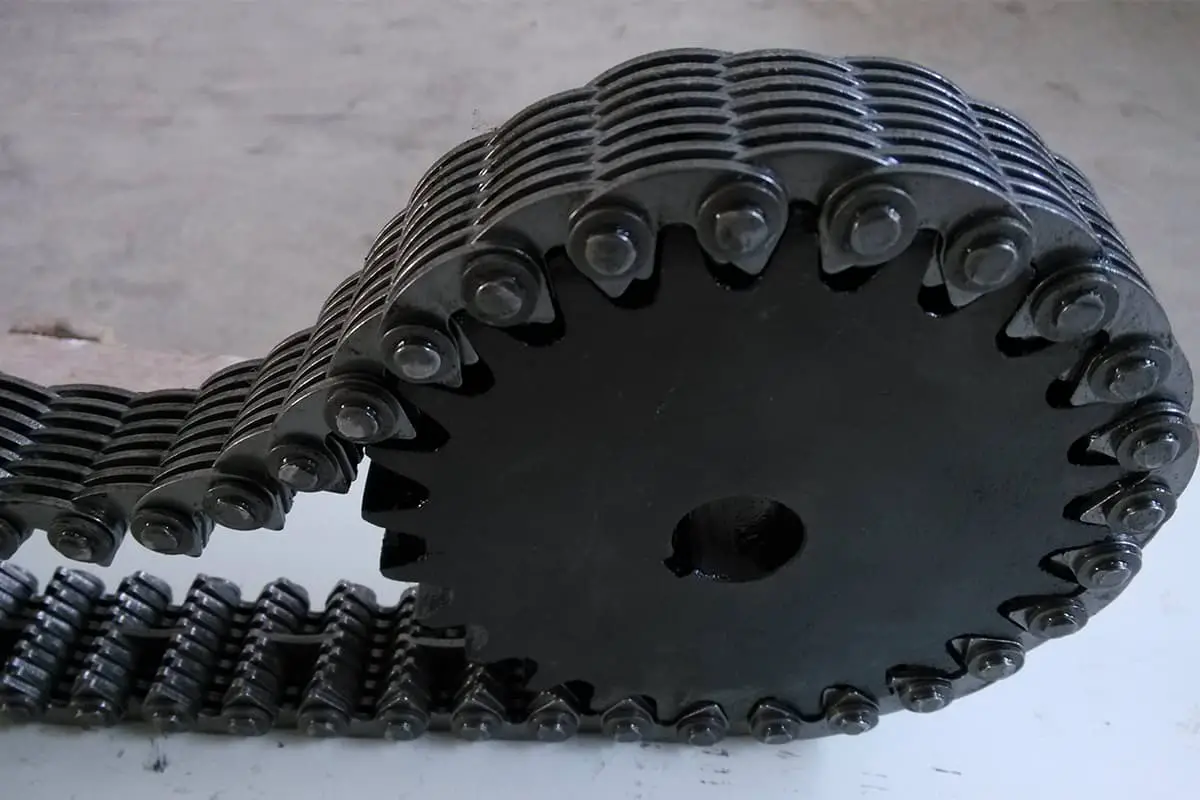

V, zincir dişlisi diş sayısı

Uzun ömürlü aktarım ve sorunsuz çalışma sağlamak için zincir dişlisi en az 21 dişe sahip olmalıdır. Kullanım Dişliler Şanzımanda daha az diş olması, çokgen etkisi nedeniyle titreşimi ve gürültüyü artırabilir. Her dişli göbeği, montaj mili deliğini ve kama yuvasını işlemek için yeterli çap boyutuna sahip olmalıdır. Tablo 2'de 33 veya daha az dişli standart dişli zincir dişlileri için önerilen maksimum delik çapı boyutları verilmiştir.

ANSI dişli zincir dişlileri 12 dişten az olmamalıdır ve büyük dişlilerdeki diş sayısı genellikle 120 dişi geçmemelidir.

Dişli zincir aşındıktan sonra, gerçek adım artar ve zinciri tekerlek dişleri üzerinde daha büyük bir adım dairesine yerleştirir. Uzama çok büyük olduğunda, zincir atlamaya veya düşmeye başlayarak zincire ve dişliye zarar verebilir. Zincirin izin verilen maksimum uzaması (%) 200/N'dir, burada N büyük zincir dişlisindeki diş sayısıdır.

Tablo 2 Standart Dişli Zincir Dişlileri için Maksimum Delik Çapı (Birim: inç)

| Diş Sayısı | Standart Anahtarlı Zincir Aralığı ile Delik | ||||||

3/8 | 1/2 | 5/8 | 3/4 | 1 | 11/2 | 2 | |

| 17 | 7/8 | 13/8 | 13/4 | 21/16 | 23/4 | 41/8 | 51/4 |

| 19 | 11/4 | 15/8 | 2 | 23/8 | 31/4 | 43/4 | 6 |

| 21 | 15/16 | 17/8 | 25/16 | 23/4 | 33/4 | 51/2 | 7 |

| 23 | 11/2 | 21/8 | 25/8 | 31/4 | 41/4 | 61/2 | 73/4 |

| 25 | 13/4 | 23/8 | 215/16 | 35/8 | 43/4 | 73/8 | 87/8 |

| 27 | 17/8 | 25/8 | 31/4 | 315/16 | 55/16 | 77/8 | 95/8 |

| 29 | 21/16 | 213/16 | 35/8 | 43/8 | 59/16 | 9 | 105/8 |

| 31 | 21/8 | 31/16 | 313/16 | 41/2 | 65/16 | 915/16 | 111/8 |

| 33 | 25/16 | 31/4 | 41/4 | 415/16 | 615/16 | 1011/16 | 123/8 |

VI. Dişli Diş Sertleştirme Tedavisi

İletim ömrünü en üst düzeye çıkarmak için zincir dişlisi dişleri sertleştirilmelidir. Ancak bazı durumlarda, örneğin zincir dişlisinin büyük, 50'den fazla dişe sahip olduğu ve hem yükün hem de hızın düşük olduğu durumlarda, sertleştirilmemiş dişler de iyi bir ömür sağlayabilir.

VII. Küçük Dişli Zincir Sarma Açısı

Normal kavramayı sağlamak ve zincir atlamasını önlemek için, küçük dişlinin zincir sarma açısı en az 120° olmalıdır. Tahrik oranı 3:1 veya daha küçükse, bu gereksinim doğal olarak karşılanır. Zincir sarma açısı aşağıdaki formül kullanılarak hesaplanır.

A=180°-2arcsin[(D-d)/2C]

Nerede

- A zincir sarma açısıdır (°);

- D büyük dişli çapıdır (inç);

- d küçük dişli çapıdır (inç);

- C merkez mesafesidir (inç).

VIII. Tahrik Oranı

Dişli bir zincirin tahrik oranı 12:1'e ulaşabilir, ancak 8:1'in altındaki bir tahrik oranı genellikle daha ekonomik ve pratiktir. Bundan daha yüksek oranlar genellikle iki aşamalı bir tahrik gerektirir.

IX. Zincir Uzunluğu

Zincirdeki toplam bağlantı sayısı çift olmalıdır. Tek sayıda bakla kullanıldığında, iletim kapasitesini azaltacak ve maliyeti artıracak bir geçiş baklası kullanılmalıdır. Çeşitli tip ve genişlikteki dişli zincirlerde geçiş baklası kullanılamaz.

X. Aks Merkez Mesafesi

Merkez mesafesi önceden belirlenmemişse, küçük dişli sarma açısının en az 120° olmasını sağlamak veya diğer pratik uygulama koşullarına göre minimum değeri almak en iyisidir. Çünkü belirli bir tahrik oranı için, daha kısa bir merkez mesafesi daha kısa bir zincir gerektirir, bu da aşınmaya maruz kalan parça sayısını azaltabilir ve maliyetleri düşürebilir. Daha uzun bir merkez mesafesi daha uzun bir zincir anlamına gelir, bu da titreşime neden olabilir ve aşınmayı hızlandırarak bakımı daha zor hale getirebilir.

XI. Minimum Merkez Mesafesi

Minimum merkez mesafesi iki dişlinin birbirine karışmamasını sağlamalı ve küçük dişli zincir sarma açısının 120°'ye ulaşmasını mümkün kılmalıdır. Dişlilerin birbirine karışmasını önlemek için, merkez mesafesi iki dişlinin dış dairelerinin yarıçaplarının toplamından daha büyük olmalıdır. Tahrik oranı 3:1 veya daha küçükse, merkez mesafesi gerektiği kadar büyük olabilir ve küçük zincir dişlisi sarma açısı standardı karşılayacaktır. Daha büyük tahrik oranları için zincir sarma açısı, merkez mesafesini seçerken daha önce bahsedilen formül kullanılarak hesaplanmalıdır.

XII, Pratik Merkez Mesafesi

Genel olarak, merkez mesafesi 60 zincir baklası uzunluğunu geçmemelidir. Merkez mesafesi çok büyükse, zincirin sarkması aşırı olacaktır.

XIII, Ayarlanabilir Merkez Mesafesi

Merkez mesafesi mümkün olduğunca ayarlanabilir hale getirilmelidir, böylece normal aktarımı sağlamak için aşınmadan sonra zincir yeniden gerilebilir. Belirli bir tahrik için gerekli ayarın tahmini, izin verilen maksimum uzama oranını ilk merkez mesafesi ile çarpmak ve ayarlamayı mümkün olduğunca iki zincir baklasının uzunluğuna yakın yapmaktır.

XIV, Sabit Merkez Mesafesi

Merkez mesafesi sadece sabit olduğunda ve zincir gerdirme çarkları gibi gerdirme cihazları veya diğer yöntemler kullanılamadığında, tahrik tasarımı sırasında zincirde uygun bir gerginlik sağlamak özellikle önemlidir. Tipik bir uygulama, zincirin uzunluğunu ve kullanılan dişlilerin merkez mesafesini sıkı bir şekilde kontrol etmektir. Bazen zincir üreticileri, kısa bir deneme çalışmasından sonra zincirin uygun gerginliğe sahip olduğundan emin olmak için hassas merkez mesafesinin biraz artırılmasını önerir.

Zincir kullanırken, genellikle gerekenden daha geniş bir zincir seçilmesi tavsiye edilir, bu da zincir mafsalları üzerindeki gerilimi etkili bir şekilde azaltabilir, aşınma oranını düşürebilir ve sabit merkez mesafeli tahrikin hizmet ömrünü uzatabilir. Sabit merkez mesafeli tahrikler için zincir üreticilerinden özel tavsiyeler alınabilir.

XV, Zincir Sarkma Alanı

Zincir aşındıktan ve uzadıktan sonra, zincirin gevşek tarafındaki sarkma artacaktır. Tahrik cihazının etrafında aşınmayı karşılamak için yeterli boşluk olduğundan emin olmak gerekir.

XVI, Zincir Avarası

Doğru zincir gerginliğini korumak için, zincirin gevşek tarafında bir avara veya pabuç tipi gerdirme cihazı kullanılabilir. Avara tahrikin iç tarafına takılmalı, pabuç ise dış tarafa takılmalıdır. Bir pabuç gergisi kullanmadan önce, kullanılan dişli zincirinin uyumlu olduğunu onaylayın. Birçok zincir dişlisi "geri bükülme" tasarımına sahip değildir, bu da pabuçta ciddi hasara neden olabilir.

XVII, Tahrik Düzenlemesi

Yaygın tahrik düzenlemeleri önceki makalelerde tanıtılmıştır.

1. Değişken Hızlı Sürücü

Tahrik belirli bir aralıkta çalıştığında, zincirin maksimum yük ve hız altında çalışma kapasitesine sahip olduğundan emin olmak gerekir. Bazen, yük döngüsü (farklı yükler ve hızlar altında çalışma süresinin yüzdesi) çok açıktır ve son olarak zinciri seçmeden önce beklenen zincir ömrü gereksinimleri için dikkate alınmalıdır.

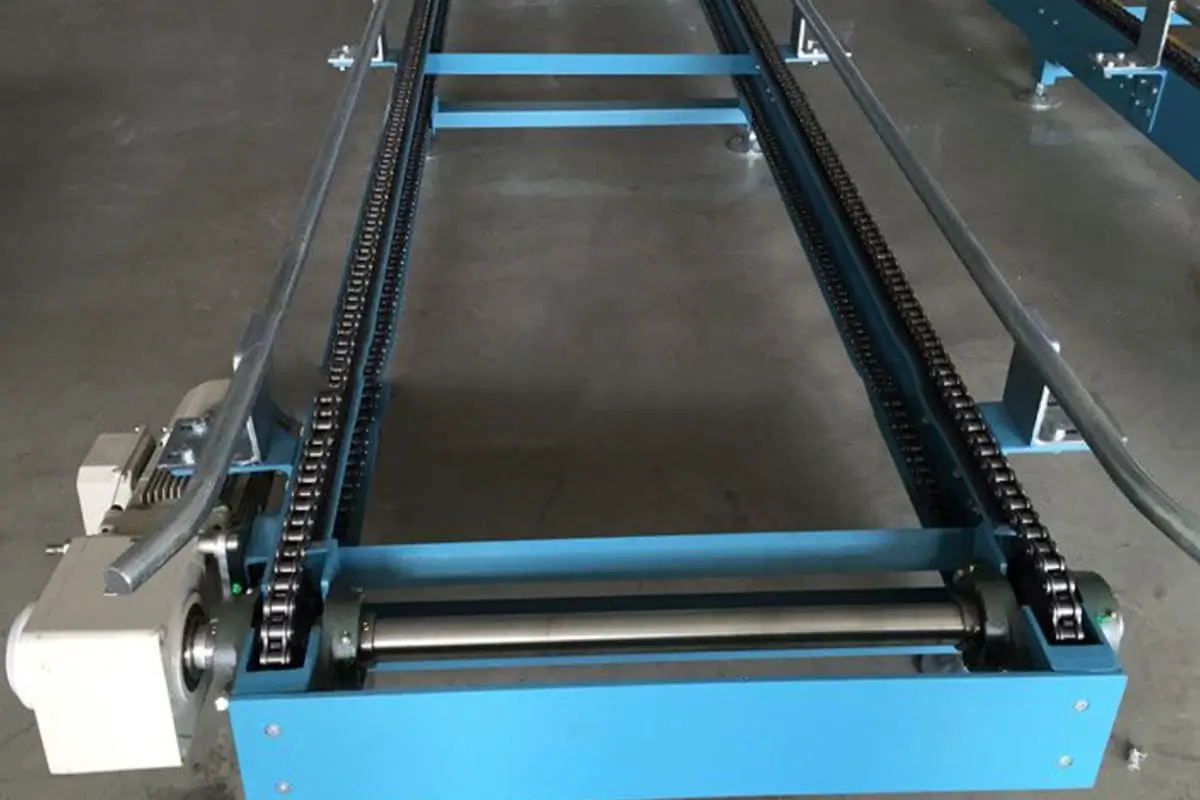

2. Çoklu Tahrik Dişlileri

Birden fazla tahrik edilen zincir dişlisi olduğunda (aşağıdaki şekle bakın), genellikle zincirin her iki tarafındaki zincir dişlilerini tahrik edebilen çift taraflı zincir dişlisi zincirleri kullanılır. Çift taraflı zincir dişlisi zincirleri çeşitli şekillerde olabilir ve çift taraflı zincir dişlisi zincir tahrikleri tasarlanırken zincir üreticilerine danışılmalıdır.