Dökme demir kaynağı başlıca aşağıdaki alanlarda uygulanmaktadır:

(1) Döküm hatalarının kaynakla onarımı

(2) Hasarlı dökme demir parçaların kaynakla onarımı

(3) Parça üretimi

1. Dökme Demir Çeşitleri ve Özellikleri

I. Dökme Demir Türleri ve Bileşimi

Dökme demir, w(C) > 2% olan bir demir-karbon alaşımıdır.

1. Dökme demirdeki karbonun durumuna ve biçimine bağlı olarak beyaz dökme demir, gri dökme demir, dövülebilir dökme demir, sünek demir ve sıkıştırılmış grafit demir olarak ayrılabilir.

2. Beyaz dökme demirde karbonun çoğu sementit (Fe3C) olarak bulunur. Kırılma yüzeyi beyaz görünür, bu nedenle beyaz dökme demir olarak adlandırılır. Nadiren mekanik imalatta, özellikle merdaneler ve benzerleri için kullanılır.

3. Gri dökme demir, dövülebilir dökme demir, sünek demir ve sıkıştırılmış grafit demirde karbon çoğunlukla grafit formunda, bir kısmı da perlit formunda bulunur.

4. Şu anda gri dökme demir en geniş uygulama alanına sahiptir ve onu sfero döküm takip etmektedir. Dövülebilir dökme demir için grafitleştirme tavlama işlemi uzun ve maliyetlidir, bu nedenle birçok durumda yerini yavaş yavaş sfero dökme demire bırakmaktadır. Sıkıştırılmış grafit demir, tanıtım ve uygulama açısından henüz erken aşamadadır.

II. Dökme Demirin Yapısı ve Performansı

Dökme demir (beyaz dökme demir hariç), grafit gibi ciddi kalıntılar içeren karbon çeliği olarak kabul edilebilir. Performansı esas olarak grafitin şekline, boyutuna, miktarına ve dağılım özelliklerine bağlıyken, matris yapısının da belirli bir etkisi vardır.

Dökme demirdeki karbon durumu ve matris yapısı, dökümün soğuma hızı (et kalınlığı) ve kimyasal bileşimi tarafından belirlenir.

Dökme Demir Hakkında:

1. Dört tip dökme demirdeki grafit formları farklıdır:

Gri dökme demir: Ferrit matris + pul grafit

Dövülebilir dökme demir: Ferrit matris + nodüler grafit

Sfero döküm demir: Ferrit matris + küresel grafit

Sıkıştırılmış grafit demir: Ferrit matris + vermiküler grafit

2. Farklı grafit formları nedeniyle, matris özellikleri üzerindeki zayıflatma etkisi değişmekte ve bu da dört tip dökme demirin mekanik özelliklerinde önemli farklılıklara neden olmaktadır.

3. Dökme demir, çeliğe kıyasla çok daha düşük plastisite ve tokluğa sahiptir.

4. Üretimde, gri dökme demirin matris yapısını değiştirmek, öncelikle sertliğini ve aşınma direncini artırmak için perlit miktarını değiştirmeyi içerirken, gri dökme demirin mukavemeti, esnekliği, plastisitesi ve tokluğu esas olarak grafit tarafından belirlenir.

5. Sfero döküm demir güçlendirilebilir veya mekanik özelliklerini iyileştirmek için alaşımlama veya ısıl işlem yoluyla matris yapısı değiştirilebilir.

Döküm Cidarı Kalınlığı (Soğutma Hızı) ve Kimyasal Bileşimin Dökme Demir Yapısı Üzerindeki Etkisi:

Benekli dökme demir: Karbon kısmen gri dökme demire benzer şekilde grafit formunda, kısmen de beyaz dökme demire benzer şekilde serbest sementit formunda bulunur ve kırılmada benekli bir görünüme neden olur.

Gri dökme demirin mekanik özellikleri

| Sınıf | σb (MPa) | HBS |

| HT-100 | 100) | 143-229 |

| HT-150 | 150 | 163-229 |

| HT-200 | 200 | 170-241 |

| HT-250 | 250 | 170-241 |

| HT-300 | 300 | 170-241 |

| HT-350 | 350 | 197-269 |

Adi ve düşük alaşımlı sfero dökümün kaliteleri ve mekanik özellikleri

| Sınıf | σs (MPa) | σs (MPa) | σs (MPa) | HBS |

| En az | ||||

| QT400-18 | 400 | 250 | 18 | <180 |

| QT450-10 | 450 | 310 | 10 | <217 |

| QT500-7 | 500 | 320 | 7 | 170-230 |

| QT600-3 | 600 | 370 | 3 | 190-270 |

| Q1700-2 | 700 | 420 | 2 | 225-305 |

| QT800-2 | 800 | 480 | 2 | 245-335 |

Dökme Demir Sınıflarının Anlamı:

HT250:

HT, gri dökme demiri; 250, minimum 250 MPa gerilme mukavemetini temsil eder.

QT400-18:

QT, sünek dökme demiri; 400, minimum 400 MPa çekme dayanımını; 18, 18% uzamasını temsil eder.

2. Gri dökme demirin kaynaklanabilirliği

Gri dökme demir, yüksek karbon içeriği ve yüksek sülfür ve fosfor safsızlıkları ile karakterize edilir.

Zayıf kaynaklanabilirlikle ilgili iki ana sorun vardır: kaynak bağlantısında beyaz döküm ve su verme ile sertleştirilmiş yapının oluşması ve kaynak bağlantısında çatlama eğilimi.

I. Kaynak bağlantısında beyaz döküm ve su verme ile sertleştirilmiş yapı

1. Beyaz dökümün nedeni: Gri demire kaynak yaparken, kaynak havuzunun küçük boyutu ve kısa var olma süresi nedeniyle, dökme demir içindeki termal iletkenlikle birleştiğinde, kaynağın ve bitişik bölgenin soğuma hızı, kum kalıbındaki dökme demirin soğuma hızından çok daha yüksektir. Bu da büyük miktarda sementit oluşumuna yol açarak beyaz bir dökme demir yapısının ortaya çıkmasına neden olur.

2. Beyaz döküm alanı: Esas olarak kaynak bölgesinde, kısmen erimiş bölgede ve östenit bölgesinde.

3. Gri dökme demirde yaygın olarak bulunan sülfür, beyaz dökme demir oluşumunu güçlü bir şekilde teşvik eder. Fosforun grafitleşme üzerinde çok az etkisi vardır, ancak aşırı fosfor kırılgan ve sert fosfor ötektik oluşumuna yol açarak gri dökme demirin mekanik özelliklerini azaltabilir.

II. Kaynak Çatlaması

(1) Soğuk Çatlama

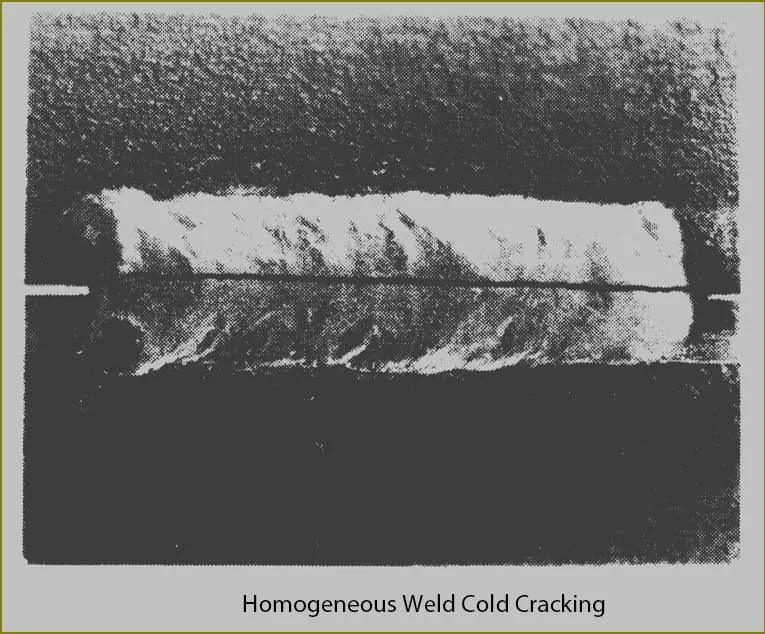

1. Kaynak bağlantısında soğuk çatlama

Bu tür çatlamaların dökme demir kaynağı sırasında meydana gelme olasılığı daha yüksektir.

Kaynak yapmak için farklı kaynak malzemeleri kullanıldığında, östenitik, ferritik veya bakır bazlı bir kaynak bağlantısı ile sonuçlandığında ve makul bir soğuk kaynak işlemi benimsendiğinde, kaynak metali soğuk çatlamaya daha az eğilimlidir.

Dökme demir kaynak bağlantılarının çatladığı sıcaklığın genellikle 400°C'nin altında olduğu tespit edilmiştir. Çatlaklara genellikle duyulabilir kırılgan kırılma sesleri eşlik eder.

Bu tür çatlamalar genellikle uzun kaynaklarda veya yüksek sertliğe sahip büyük dökme demir kusurlarının onarımında meydana gelir.

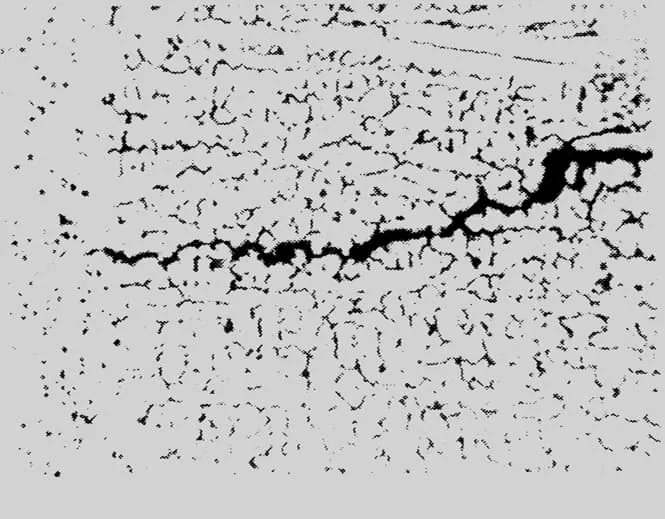

2. Isıdan etkilenen bölgede soğuk çatlama

Soğuk çatlakların çoğu, yüksek miktarda sementit ve martenzit içeren ısıdan etkilenen bölgede meydana gelir (Şekil 4-7).

Ek olarak, dökme demir parça ince olduğunda, küçük döküm kusurları (gaz gözenekliliği, cüruf kalıntıları gibi) bile kaynak parçasının etkili çalışma kesitini azaltmada önemli bir etkiye sahiptir. Bu gibi durumlarda, füzyon hattından biraz uzaktaki ısıdan etkilenen bölgede soğuk çatlaklar oluşabilir.

Kaynak bağlantısındaki gerilimi azaltmak ve kaynak bağlantısında sementit ve martenzit oluşumunu önlemek için kaynak öncesi ön ısıtma gibi proses önlemlerinin kullanılması soğuk çatlakların oluşmasını önlemeye yardımcı olabilir.

(2) Sıcak Çatlama

1. Gri dökme demirin kaynağı, özellikle de farklı kaynak bağlantılarında, katılaşma çatlamasına karşı daha yüksek bir hassasiyete sahiptir:

Dökme demir kaynağı yapılırken kaynak bağlantısı sıcak çatlamaya karşı hassas değildir. Bununla birlikte, soğuk kaynak için düşük karbonlu çelik elektrotlar ve nikel bazlı dökme demir elektrotlar kullanıldığında, kaynak bağlantısı bir tür sıcak çatlama olan katılaşma çatlaklarına daha yatkındır.

Dökme demir düşük karbonlu çelik elektrotlarla kaynaklanırken, kaynağın ilk tabakası sıcak çatlamaya karşı hassastır, genellikle kaynağın alt kısmında gizlenir ve kaynak yüzeyinden kolayca tespit edilemez.

Nikel bazlı dökme demir elektrotlarla dökme demir kaynağı yaparken, kaynak bağlantısı sıcak çatlamaya karşı daha hassastır.

2. Önleme: Üretimde, önlemler öncelikle kaynak gerilmelerinin azaltılmasına, kaynak bağlantısının alaşım sisteminin değiştirilmesine ve ana malzemeden kaynak bağlantısına yabancı maddelerin dahil edilmesinin sınırlandırılmasına odaklanır.

3. Gri Dökme Demir için Kaynak İşlemi

I. Homojen (Dökme Demir) Kaynaklı Birleştirmelerin Füzyon Kaynağı

(1) Ark Kaynağı ve Yarı Sıcak Kaynak

Kaynak parçasının tamamını veya kusurlu bölgeyi 600-700°C (koyu kırmızı) sıcaklığa kadar önceden ısıtın ve ardından onarım kaynağını gerçekleştirin. Bu işlem ve ardından gelen yavaş soğutma "sıcak kaynak" olarak bilinir.

300-400°C sıcaklık aralığındaki ön ısıtma "yarı sıcak kaynak" olarak adlandırılır.

Sıcak Kaynak ve Yarı Sıcak Kaynak için Kaynak Elektrotları:

İki tip elektrot vardır: dökme demir çekirdekli grafit dökme demir elektrotlar (Z248) ve çelik çekirdekli grafit dökme demir elektrotlar (Z208).

"Z248" genellikle kullanıcı tarafından yapılan kalın ve büyük dökümlerdeki kusurları onarmak için kullanılır.

"Z208" elektrotları, yüksek grafit içerikli bir akı ile kaplanmış düşük karbonlu bir çelik çekirdeğe (H08) sahiptir ve bu da dökme demir tipi bir kaynakla sonuçlanır. Çoğu profesyonel elektrot üreticisi tarafından üretilebilirler.

Dökme Demir Kaynak Elektrot Kalitelerinin Gösterimi:

"z" öneki bir dökme demir kaynak elektrodunu gösterir.

Derecedeki ilk rakam, ekteki tabloda listelendiği gibi kaynak metalinin ana kimyasal bileşim türünü temsil eder.

İkinci rakam, kaynak metalinin aynı ana kimyasal bileşim türü içinde 0 ila 9 (10 derece) arasında değişen farklı dereceleri temsil eder.

Üçüncü rakam akı tipini ve kaynak akımını temsil eder.

| Sınıf | Kaynak dikişi metali temel olarak aşağıdaki kimyasal bileşimlerden oluşur |

| Z1XX | Karbon çeliği veya yüksek vanadyum çeliği |

| Z2XX | Dökme demir (sfero dahil) |

| Z3XX | Saf nikel |

| Z4XX | Nikel demir |

| Z5XX | Nikel bakır |

| Z6XX | Bakır demir |

| Z7XX | Geliştirme aşamasında |

2. Sıcak Kaynak İşlemi:

(1) Ön ısıtma:

Karmaşık dökümler için genel ön ısıtma kullanılması tavsiye edilirken, basit dökümler için lokal ön ısıtma kullanılabilir.

Genel ön ısıtma tipik olarak tüm dökümün bir zemin fırını veya tuğla kaplı bir açık fırın kullanılarak ısıtılmasıyla yapılırken, lokal ön ısıtma gaz veya oksi-asetilen alevi kullanılarak gerçekleştirilebilir.

(2) Kaynak Öncesi Temizlik:

Dökümün kusurlu yerinde yağ kirliliği varsa, oksi-asetilen alevi ile ısıtılarak giderilebilir. Daha sonra, kusurun niteliğine bağlı olarak, daha fazla hazırlık için el değirmeni, keski veya havalı keski gibi aletler kullanılabilir. Yiv hazırlanırken, hiçbir kusur kalmayana kadar keski veya taşlama yapılmalı ve ortaya çıkan yiv, kaynak işlemini kolaylaştırmak ve kaynak kalitesini sağlamak için pürüzsüz bir tabana ve biraz daha geniş bir açıklığa sahip olmalıdır.

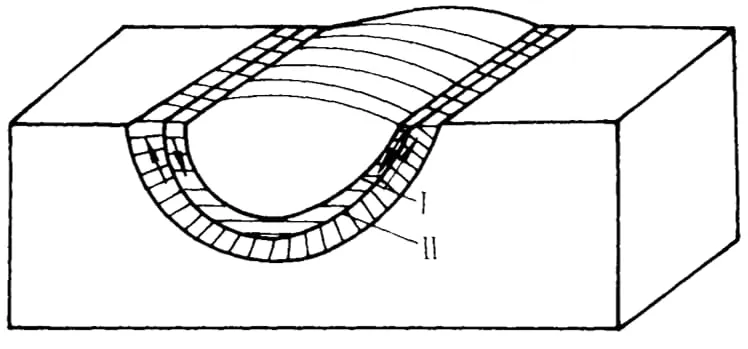

(3) Şekillendirme:

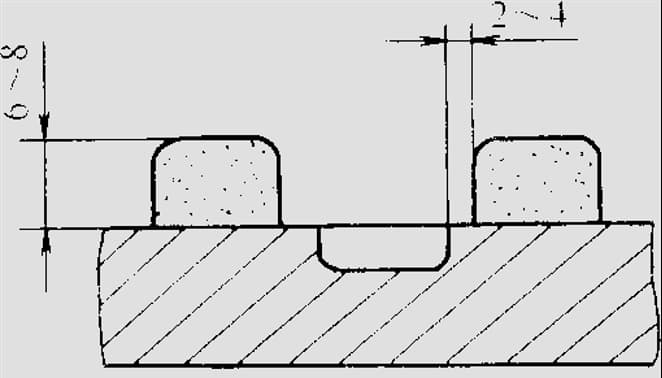

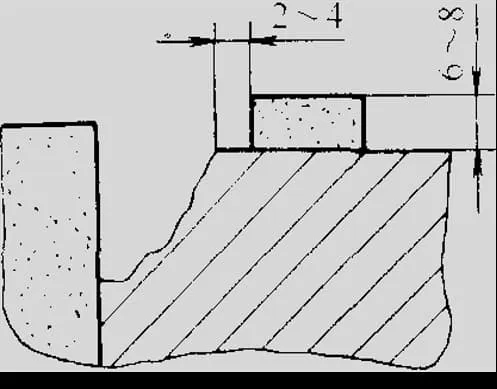

Erimiş metal kaybını önlemek ve kaynak bağlantısının istenen şekilde olmasını sağlamak için kaynaktan önce kenarlarda, köşelerde ve nüfuziyet kusurlarında şekillendirme yapılmalıdır. Şekil ve boyutlar aşağıdaki şemada gösterilmiştir.

Şekil 5.5: Farklı kusur alanlarında sıcak kaynak onarımı için şekillendirme

- a) Ara kusurların onarımı

- b) Kenar ve köşe kusurlarının onarımı

Şekillendirme malzemesi kalıp kumu ve su bardağı veya sarı kil karışımı olabilir. Şekillendirme malzemesinin ısı nedeniyle erimesini veya çökmesini önlemek için iç duvara yüksek sıcaklığa dayanıklı grafit parçaları (genellikle atılmış grafit elektrotlardan yapılır) yerleştirilmesi önerilir. Şekillendirme malzemesinin kurutulması kaynak işleminden önce yapılmalıdır.

(4) Kaynak:

Kaynak sırasında, ön ısıtma sıcaklığını korumak ve yüksek sıcaklıkta çalışma süresini kısaltmak için, işlemi mümkün olan en kısa sürede tamamlamak için yüksek akım, uzun ark ve sürekli kaynak kullanılması tercih edilir.

Uygun bir uzun ark kullanılması, akının erimesini ve grafitin kaynak bağlantısına geçişini kolaylaştıracaktır.

Ark kaynağı, orta kalınlıktaki (>10 mm) dökümlerde büyük kusurları onarmak için uygundur. 8mm'nin altındaki ince duvarlı dökümler için, yanma riski nedeniyle tavsiye edilmez.

(5) Kaynak Sonrası Yavaş Soğutma: Kaynak yapılan alanın yalıtım malzemeleriyle (asbest gibi) kaplanması ve fırınla birlikte doğal olarak soğumaya bırakılması yaygındır.

3. Yarı Sıcak Kaynak İşlemi:

Ön ısıtma sıcaklığını düşürmek ve çalışma koşullarını iyileştirmek için, kaynak bağlantısının grafitleşme kabiliyetini artırarak ve 300-400 ° C'de genel veya bölgesel ön ısıtma kullanarak, daha düşük sertliğe sahip dökümlerin kaynağında tatmin edici sonuçlar elde edilebileceği pratikte bulunmuştur.

Yarı sıcak kaynak genellikle dökümün onarım alanındaki gerilimin nispeten düşük olduğu durumlarda kullanılır. Genellikle "Z208" veya "Z248" dökme demir elektrotları kullanılabilir.

Yarı sıcak kaynak işlemi, yüksek akım, uzun ark, sürekli kaynak ve kaynak sonrası yalıtım ve yavaş soğutma içeren sıcak kaynak işlemine benzer.

Ark yarı sıcak kaynağı yalnızca onarım alanının sertliğinin küçük olduğu veya döküm şeklinin nispeten basit olduğu durumlar için uygundur.

(B) Gaz Kaynağı:

Gaz kaynağı, ince cidarlı dökümlerin onarımı için çok uygundur.

Genel olarak, gaz kaynağı öncelikle daha düşük sertliğe sahip ince duvarlı bileşenlerdeki kusurları onarmak için kullanılır.

Daha yüksek rijitliğe sahip ince duvarlı bileşenler için, kaynak gerilimlerini azaltmak ve çatlamayı önlemek amacıyla, bileşenin genel ön ısıtması ile gaz kaynağı kullanılması önerilir. Ön ısıtma sıcaklığı 600-700°C civarında olmalı ve kaynaktan sonra yavaş soğutma önlemleri alınmalıdır.

1. Gazaltı Kaynak Sarf Malzemeleri:

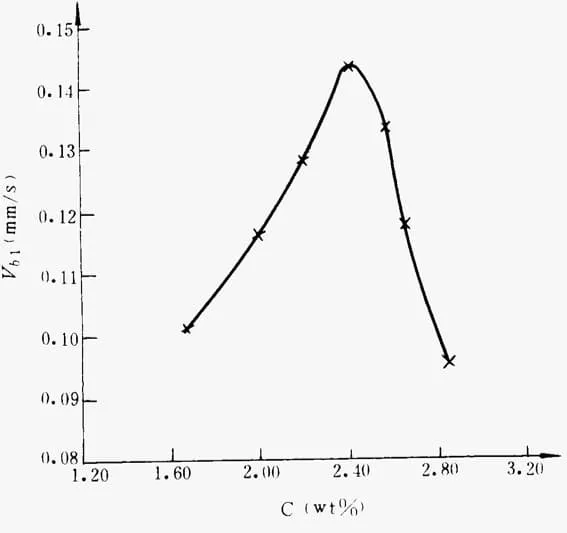

Kaynak telindeki karbon ve silisyum içeriği sıcak kaynakta kullanılandan biraz daha yüksek olmalıdır. Genel olarak, gaz kaynağında (lokalize ön ısıtmaya eşdeğer), kaynak bağlantısındaki toplam w(C+Si) içeriği yaklaşık 7%'dir.

Çin'de dökme demirin kaynağında kullanılan gazaltı kaynak flaksı için birleşik sınıf "CJ201 "dir.

2. Gri Dökme Demir için Gazaltı Kaynak İşlemi:

1) Gaz kaynağı öncesinde döküm temizlenmelidir.

2) Alev verimliliğini iyileştirmek ve ısıtma hızını artırmak için dökümün kalınlığına göre daha büyük boyutlu bir kaynak torcu ve kaynak nozulu seçin. Gaz kaynağı alevi genellikle nötr veya hafif karbürleştirici olmalı ve oksitleyici olmamalıdır.

3) Kaynak sırasında yatay pozisyonu korumaya çalışın.

4) Dökümler gaz kaynağından sonra doğal olarak soğuyabilir.

5) Daha küçük dökümler için, kusurlar kenarlarda ve daha düşük sertliğe sahip alanlarda bulunduğunda, soğuk kaynak yöntemi kullanılabilir.

6) Kusurlar dökümün merkezinde yer aldığında, bağlantı daha yüksek sertliğe sahip olduğunda veya döküm karmaşık bir şekle sahip olduğunda, soğuk kaynak yöntemi iyi sonuçlar vermeyebilir. Bu gibi durumlarda, 600-700°C ön ısıtma sıcaklığına sahip sıcak kaynak yöntemi veya "gerilim alanını azaltmak için ısıtma" yöntemi kullanılmalıdır.

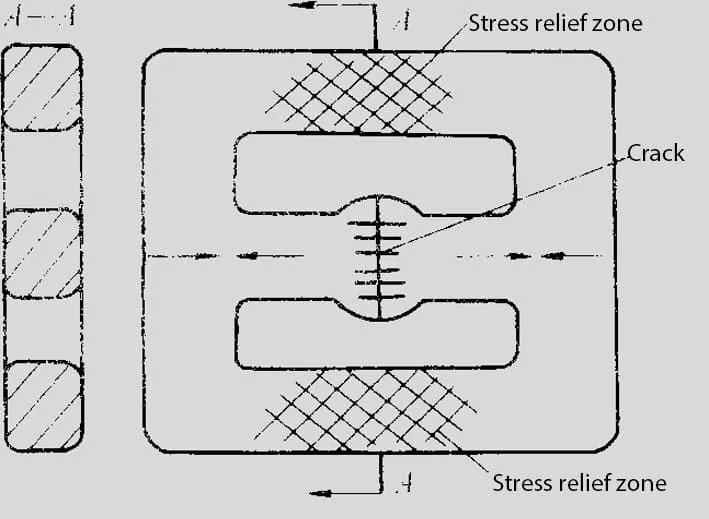

Stres alanını azaltmak için ısıtma yöntemi:

"Simetrik ısıtma kaynağı" olarak da bilinen bu yöntem, genellikle dökme demirin gaz kaynağı için kullanılır. Kaynaktan önce, döküm üzerinde ısıtmanın bağlantıdaki gerilimi azaltabileceği belirli bir alan seçilir. Bu alan "gerilim azaltma bölgesi" olarak bilinir ve tipik olarak kaynak sırasında genişleme ve daralmayı engelleyen bölgede bulunur. Kaynak sırasında gerilim azaltma bölgesi belirli bir sıcaklığa kadar ısıtılır (genellikle 600-700°C civarında, ancak 450°C'nin altında olmamalıdır).

Stres azaltma bölgesini ısıtmanın anahtarı uygun alanı seçmektir.

"Stres alanını azaltmak için ısıtma" aralığı nasıl seçilir?

a. Gerilim azaltma bölgesi genellikle kaynak sırasında genleşme ve büzülmeyi engelleyen ve ısıtıldığında bağlantıdaki gerilimi azaltan bölgede bulunur.

b. Ayrıca o bölgedeki deformasyonun dökümün diğer kısımlarını olumsuz etkilememesi sağlanmalıdır.

c. Dökümün durumuna ve gereksinimlerine bağlı olarak, bir veya birden fazla gerilim azaltma bölgesi seçilebilir.

Not 1: Gaz kaynağı sırasında daha uzun ısıtma süresi ve daha büyük ısıtılmış alanın yanı sıra daha yüksek kaynak termal gerilimi nedeniyle, ark kaynağına kıyasla daha yüksek sertliğe sahip kusurları onarırken soğuk çatlamaya daha yatkındır.

Not 2: Gerilim alanını azaltmak için ısıtma yöntemi, döküm parçaların tüm pozisyonlarda kaynağı için uygun değildir.

(3) Dökme Demir Tipi Kaynak Bağlantıları için Ark Soğuk Kaynağı:

Soğuk kaynak koşulları altında, beyaz ağız kusurları sorununu ele almak için iki yaklaşım vardır:

Kaynak bağlantısının grafitleşme kabiliyetini daha da artırın.

Kaynak bağlantısının soğuma hızını yavaşlatmak için büyük çaplı elektrotlar, yüksek akımlar ve sürekli kaynak kullanımı gibi kaynak sırasında ısı girdisini artırın.

Ark Soğuk Kaynak Elektrotları:

Şu anda, homojen kaynak bağlantıları için soğuk kaynak elektrotları için kaliteler de "Z208" ve "Z248" dir. Bununla birlikte, özel formülasyonları, kaynak bağlantısındaki toplam karbon ve silikon içeriği W(C+Si) = 7.5% - 10% olan sıcak kaynak elektrotlarından biraz farklıdır.

Dökme Demir Tipi Kaynaklı Birleştirmeler için Ark Soğuk Kaynak İşleminin Önemli Noktaları:

Büyük çaplı elektrotlar, yüksek akımlar ve sürekli kaynak kullanın.

Yüksek akım, uzun ark, merkezden kenara sürekli kaynak için doğru akım ters polarite güç kaynağını kullanın (alternatif akım da kullanılabilir).

Nispeten düşük sertliğe sahip orta ila büyük kusurları onarırken tatmin edici sonuçlar elde edilebilir.

Bu yöntem, takım tezgahı fabrikalarında ve dökümhanelerde orta kalınlıktaki veya daha kalın kaynaklardaki kusur onarımlarına bir dereceye kadar uygulanmıştır.

II. Heterojen (Dökme Demir Olmayan Tip) Kaynak Birleştirmeleri için Soğuk Ark Kaynağı:

Heterojen kaynak bağlantıları için soğuk ark kaynağı umut verici bir kaynak işlemidir.

(1) Heterojen Kaynak Bağlantılarının Soğuk Ark Kaynağı için Malzemeler:

Heterojen kaynak bağlantılarının soğuk ark kaynağı, esas olarak kaynak bağlantısının yapısını ve özelliklerini iyileştirmek için kaynak bağlantısının kimyasal bileşiminin ayarlanmasını içerir.

Heterojen kaynak bağlantıları, kaynak metalinin yapısına bağlı olarak çelik esaslı, bakır esaslı ve nikel esaslı olmak üzere üç tipte sınıflandırılabilir.

1. Çelik Esaslı Kaynak Bağlantı Ark Soğuk Kaynak Elektrotları:

(1) Güçlü oksitleyici dökme demir elektrotlar: EZFe-1 sınıfı (Z100 tanımı)

İyi proses performansı: Düşük elektrot maliyeti, kaynak metali ve ana metal arasında iyi kaynaşma, iyi cüruf akışkanlığı ve kolay cüruf giderme.

- Bununla birlikte, kaynak metalinin zayıf işlenebilirliği nedeniyle, bu elektrotlar yalnızca dökümlerin işlenmemiş yüzeylerinde kaynak yapmak ve yoğun bir kaynak ve yüksek gerilme direncinin gerekli olmadığı kusurları onarmak için uygundur.

(2) Karbon çelik elektrot EZFe-12 (Z122Fe):

- Titanyum-kalsiyum tipi kaplamaya sahip düşük karbonlu çelik çekirdekli demir tozu elektrottur. Kaplamaya belirli miktarda düşük karbonlu demir tozu eklenir.

Bol kaynak, düşük maliyet ve kolay kaynak işlemi avantajlarına sahiptir ve pratik üretimde bir dereceye kadar uygulanmıştır.

(3) Yüksek vanadyumlu dökme demir elektrot EZV (Z116, Z117):

Çekirdek olarak düşük karbonlu çelik (H08) kullanır ve kaplamaya büyük miktarda vanadyum demiri ekleyerek kaynak metalinde yüksek vanadyumlu çelik bir yapı oluşturur.

Yüksek vanadyumlu dökme demir elektrotlarla yapılan kaynak bağlantıları yüksek mukavemete, iyi sünekliğe, mükemmel yoğunluğa, gözenekliliğe karşı düşük duyarlılığa ve güçlü çatlak direncine sahiptir. Bu nedenle, yüksek mukavemetli gri dökme demir ve sünek dökme demirin onarımı için uygundurlar.

(4) CO2 gaz korumalı kaynak teli H08Mn2Si:

CO2 Dökme demir kaynağı için gaz korumalı kaynak teli bazı otomotiv ve traktör tamir atölyelerinde uygulanmıştır ancak henüz yaygın olarak kullanılmamaktadır.

2. Nikel Esaslı Kaynak Bağlantı Ark Soğuk Kaynak Elektrotları:

Saf nikel elektrotlar en iyi işlenebilirliğe sahiptir. Çin'de şu anda farklı alaşım içeriklerine ve performansa sahip üç tip nikel bazlı elektrot bulunmaktadır.

(1) Saf nikel elektrot EZNi (Z308):

İşleme için uygundur. Saf nikel kaynak bağlantılarının mukavemeti gri dökme demirinkine benzer ve iyi sünekliğe sahiptirler, bu da soğuk çatlamaya karşı mükemmel direnç sağlar. Bununla birlikte, nikel değerli bir metaldir, bu nedenle kaynakta aşırı kullanılmamalıdır.

(2) Nikel-demir elektrot EZNiFe (Z408):

Yüksek mukavemet gereksinimleri olan dökme demir kaynak bağlantıları için uygundur. Nikel-demir kaynak bağlantıları düşük doğrusal genleşme katsayısına ve iyi çatlama direncine sahiptir.

Nikel-demir elektrotlar saf nikel elektrotlardan daha iyi performansa sahiptir ve nikel bazlı elektrotlar arasında en uygun maliyetli olanıdır, bu da üretimde daha yaygın olarak kullanılmalarını sağlar.

(3) Nikel-bakır elektrot EZNiCu (Z508):

Monel elektrotlar olarak da bilinen bu elektrotlar, dökme demir elektrotların en eski türlerinden biridir. Nikel-bakır elektrotlar nikel bazlı elektrotlar arasında en düşük performansa sahiptir ve nikel-demir elektrotlardan daha pahalıdır. Yalnızca düşük mukavemet gereksinimleri olan ancak yüzey işleme gerektiren dökme demir parçaların onarımında kullanılabilirler. Günümüzde bu tip elektrotların yerini yavaş yavaş nikel-demir elektrotlar almaktadır.

Dökme demir kaynağında, nikel bazlı elektrotlar çoğunlukla daha yüksek kaynak bağlantısı gereksinimleri olan küçük kusurları onarmak için kullanılır. Onarım alanı büyük olduğunda, esas olarak oluğun alt katmanı için kullanılırlar, ardından değerli nikel metalinden tasarruf etmek ve üretim maliyetlerini düşürmek için diğer uygun maliyetli elektrotlarla doldurulurlar.

3. Bakır Esaslı Kaynak Bağlantı Ark Soğuk Kaynak Elektrotları:

Şu anda, bakır bazlı dökme demir elektrotlarda bakır-demir oranı genellikle 80:20'dir.

Kaynak bağlantısının genel işlenebilirliği zayıftır ve esas olarak dökme demir parçaların işlenmemiş yüzeylerindeki kusurların onarımı için kullanılır.

Bakır-demir elektrotların ana metalden önemli bir renk farkı vardır, bu da ana metal ile renk tutarlılığının gerekli olduğu uygulamalarda kullanılmalarını zorlaştırır.

Bakır-demir elektrotların çeşitli formları vardır:

(1) Bakır çekirdekli demir tozu elektrodu (Z607): Kaplama düşük hidrojen tipindedir ve kaynak bileşimi yaklaşık 80% Cu ve 20% Fe'dir.

(2) Bakır çekirdekli demir derili elektrot (Z616): Kaynak bileşimi yaklaşık 80% Cu ve 20% Fe'dir.

(3) Östenitik çelik-bakır elektrot: Kaynak bağlantısında iyi bir çatlak direnci sağlamak için elektrottaki Cu içeriği 80%'den fazla olmalıdır.

Bakır-demir elektrotlar iyi çatlama direncine ve kolayca bulunabilen malzemelere sahiptir. Bu nedenle, şu anda dökme demir kaynağında bir dereceye kadar kullanılmaktadırlar.

(II) Heterojen (Dökme Demir Olmayan Tip) Kaynak Bağlantıları için Ark Soğuk Kaynak Prosesi:

Kilit noktalar aşağıdaki gibi özetlenebilir: "Uygun hazırlığın yapıldığından emin olun, uygun düşük kaynak akımı kullanın, kısa aralıklı kaynak yapın ve kaynaktan sonra kaynağı hemen soyun."

1. Kaynak Öncesi Hazırlık:

Tipik olarak kusurlu alandan yağ ve diğer yabancı maddelerin çıkarılmasını, kusurun durumunun dikkatlice gözlemlenmesini (örn. çatlakların uzunluğu) ve kaynak için uygun olukların hazırlanmasını içerir.

Döküm parçaların temizlenmesi için yaygın olarak kullanılan yöntemler arasında taşlama taşları, tel fırçalar veya keskilerin kullanıldığı mekanik yöntemler ve trikloretilen, kostik soda, benzin veya aseton gibi çözücülerin kullanıldığı kimyasal yöntemler yer alır.

2. Soğuk Ark Kaynağının Temel Noktaları:

Kararlı ark ve tam nüfuziyet sağlamak için uygun minimum kaynak akımı kullanın.

Heterojen kaynak bağlantılarının soğuk ark kaynağı için, kısa aralıklı kaynak kullanın, kaynaktan sonra çekiçleme yapın ve dağınık bir kaynak tekniği kullanın.

3. Kalın ve Büyük Parçalar için Çok Katmanlı Kaynak Onarım Sürecinin Özellikleri

1) Çok katmanlı kaynak sırasını mantıksal olarak düzenleyin.

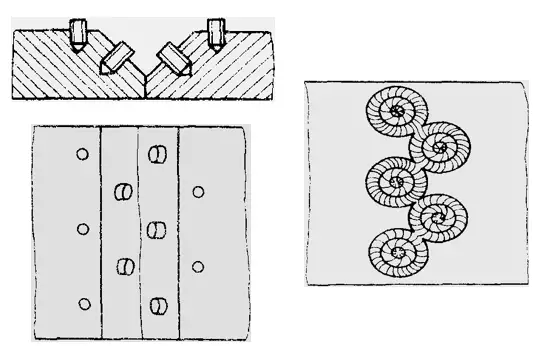

2) Gerektiğinde tel dikme yöntemini uygulayın: bu yöntem genellikle önemli iş gerilimi taşıyan kalın ve büyük kaynaklarda (büyük makine tabanları gibi) çatlak onarımları için kullanılır.

Heterojen Kaynaklı Soğuk Kaynakta Tel Dikme Yöntemi:

Şekil 4-17'de gösterildiği gibi tel dikme yöntemi, belirlenen alandaki gerilimin büyük bir kısmının yapay olarak dikilen tel malzeme (düşük karbonlu çelik) tarafından karşılandığı ve böylece soyulma çatlamasının önlendiği bir tekniktir.

Kaynak işlemi sırasında önce vida kaynaklanır, ardından vidalar arasındaki alan kaynaklanır. Gerekirse, kaynak metali miktarını ve büzülme gerilimini azaltmak için, kaynağın ortasına düşük karbonlu çelikten dar bir şerit yerleştirilebilir. Bunun kaynak verimliliğini artırma ve kaynak çubuklarından tasarruf etme gibi ek faydaları vardır. Tel dikme yöntemi, önemli ölçüde iş stresine maruz kalan kalın ve büyük kaynaklarda (büyük makine tabanları gibi) çatlak onarımları için sıklıkla kullanılır.

3. Gri Dökme Demirin Sert Lehimlenmesi:

1. Gri dökme demiri sert lehimlemenin avantajları:

Sert lehimleme sırasında ana metal erimez, bu da beyaz döküm kusurlarının oluşmasını önlemede ve eklemin iyi işlenebilirliğini korumada avantajlıdır.

Sert lehimleme daha düşük sıcaklıklarda gerçekleştirilir, bu da kaynaklı bağlantıda daha düşük gerilime neden olur. Ek olarak, bağlantıda beyaz döküm kusurlarının olmaması çatlak oluşumuna karşı hassasiyeti azaltır. Bu nedenle, dökme demir onarımı için sert lehimleme yöntemleri erkenden çalışılmıştır.

2. Oksiasetilen alevle sert lehimleme hem yerel hem de uluslararası uygulamalarda dökme demir için yaygın olarak kullanılmaktadır.

3. Geçmişte, pirinç lehimleme malzemeleri genellikle dökme demir onarımı için kullanılırdı ve bileşimi yaklaşık 53%-55% Cu ve geri kalanı Zn idi. Çin, pirinç lehim malzemelerini "HL103" ürün kodu altında standartlaştırmıştır. Boraks lehimleme flaksı olarak kullanılabilir. Dökme demirin pirinç lehimlenmesi Çin'de bir dereceye kadar uygulanmıştır.

4. Pirinç lehimlemenin dezavantajları:

Lehimli bağlantının mukavemeti nispeten düşüktür, tipik olarak 117,6 MPa ila 147 MPa arasında değişir.

Lehimlenen alan, ana metalden önemli ölçüde farklı olan belirgin bir altın rengine sahiptir. Bu nedenle, pirinç lehimleme bazı tamir atölyeleri için uygun olsa da, genellikle yeni dökme demir bileşenlerde yüksek kaliteli kaynak onarımı gereksinimlerini karşılayamaz.

| Manganez, Nikel, Bakır, Çinko Lehim Alaşımının Bileşimi (Kütle Fraksiyonu, %) | |||||

| Cu | Mn | Ni | Sn | Al | Zn |

| 48-50 | 9.5-10.5 | 3.5-4.5 | 0.3-0.7 | 0.2-0.6 | Kaldı |

| Dökme Demir Lehimleme Flaksı Bileşimi (Kütle Fraksiyonu, %) | ||||

| H3BO3 | Li2CO3 | Na2CO3 | NaF | NaCl |

| 40 | 16 | 24 | 5.4 | 14.6 |

5. Son yıllarda Çin, dökme demir lehimlemede iyi sonuçlar elde eden yeni manganez-nikel-bakır-çinko lehimleme malzemeleri ve ilgili flakslar (tabloya bakınız) geliştirmiştir.

Yukarıda bahsedilen mangan-nikel-bakır-çinko lehimleme malzemeleri ve flaksları öncelikle işleme yüzeyindeki küçük kusurları onarmak için kullanılır. Ark kaynağı ve gaz kaynağından farklı olarak sert lehimleme, sert lehimleme bölgesindeki metalik parlaklığın mekanik yöntemlerle açığa çıkarılmasını gerektirir, aksi takdirde sert lehimleme yapışmaz ve bu da dökme demir sert lehimlemede tanıtımını engelleyebilir.

IV. Gri dökme demir kaynak onarımlarına ilişkin mühendislik örnekleri

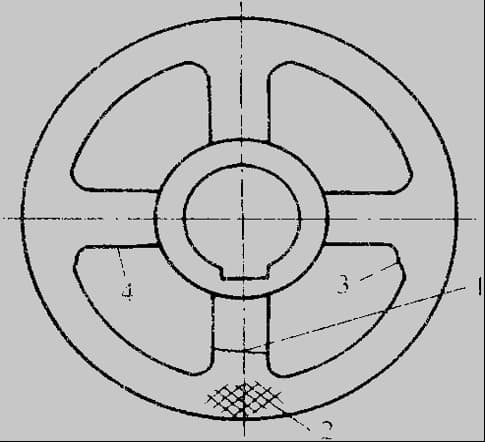

(A) Gri dökme demir kasnak tellerinin kaynakla onarımı

Aşağıda gösterildiği gibi, gri dökme demir kasnak kolu "1" kırılmıştır ve şimdi gaz kaynağı kullanılarak onarılmaktadır. Soğuk kaynak için kırığa doğrudan gaz kaynağı uygulanırsa, bağlantı sertliği yüksektir ve bu da iyi kaynak kalitesi elde etmeyi zorlaştırır. Bu nedenle, kaynak için ısı azaltma bölgesi yönteminin kullanılması tavsiye edilir. Döküm jant kalındır ve kaynak sırasında kaynak büzülmesini engeller, bu nedenle ısı azaltma bölgesi "2" alanı olarak belirlenir.

1) Kaynak sırasında önce "2" bölgesini belirli bir sıcaklığa kadar ısıtın. Bu alan ısındıkça, ısıtılan jant dışa doğru genişleyecek ve kırılmadaki çatlak boşluğu da buna göre genişleyecektir.

1 - Konuştu

2 - Isı Azaltma Bölgesi

3.4 - Tekerleğin zayıf bölgesi

2) Boşluk belirli bir dereceye kadar genişlediğinde, kaynak için kırılmayı ısıtmak üzere alevi hızla hareket ettirin. Kaynak işlemi sırasında, bir miktar işlenebilirlik sağlamak ve "1" alanı üzerindeki sınırlayıcı etkiyi azaltmak için "2" alanını aralıklı olarak kırmızı-sıcak bir durumda (yaklaşık 600-700°C) ısıtın.

3) Kaynak işleminden sonra, "2" bölgesini alevle sürekli ısıtarak bağlantı ile eş zamanlı olarak büzülmesini sağlayın. Kaynak sonrası, iç mekanda doğal olarak soğumasını bekleyin. Isı azaltma bölgesi döküm jantın sınırlama etkisini azalttığından, bağlantı çatlakları eğilimi azalır.

Not:

Kaynak onarımı için ısı azaltma bölgesi yöntemini kullanırken, hem gerilimi azaltmak hem de ısıtma deformasyonunun izin verilen aralığı aşmadığından emin olmak gerekir (yeni çatlamayı önlemek için).

Yukarıdaki kasnak kaynağı örneğinde, gerilim azaltma bölgesinin ısıtma sıcaklığı ne kadar yüksek olursa, kırık jant telindeki boşluk o kadar büyük ve kaynaklı bağlantıdaki gerilim o kadar küçük olur. Ancak bu, orijinal konumuna geri çekilemeyen jant telinin aşırı genişlemesine neden olabilir. Bu, kaynaklı jant telinin uzunluğunun artmasına eşdeğerdir ve yalnızca jantın yuvarlak olmamasına neden olmakla kalmaz, aynı zamanda bitişik zayıf noktalarda ("3" ve "4" alanları gibi) aşırı strese neden olarak kırılmalara yol açabilir.

Dördüncü Bölüm: Sfero Döküm Demirin Kaynağı

I. Sfero Döküm Demirin Kaynaklanabilirliği

1) Sfero döküm demir, gri döküm demire göre beyaz ağız oluşumu ve sertleşme için daha yüksek bir eğilim sergiler.

2) Sfero döküm demirin gri dökme demire kıyasla üstün mukavemeti, plastisitesi ve tokluğu nedeniyle, kaynaklı bağlantılar için mekanik özellik gereksinimleri buna bağlı olarak daha yüksektir. Genellikle bu gereksinimler, çeşitli mukavemet derecelerindeki sfero döküm demirin ana malzemesiyle eşleşmelidir.

Günümüzde sfero döküm demirin kaynağında en yaygın kullanılan yöntemler gaz kaynağı ve ark kaynağıdır.

II. Sfero Döküm Demirin Kaynak İşlemi

1) Homojen Kaynak Dikişi Füzyon Süreci

a. Gaz Kaynağı

1) Kaynak Teli: Sfero döküm demirin gaz kaynağı için kaynak teli artık iki tipte üretilmektedir - hafif nadir toprak (seryum) magnezyum alaşımı ve itriyum bazlı ağır nadir toprak.

2) Flux: Sfero döküm demir gaz kaynağı için itriyum bazlı ağır nadir toprak ve nadir toprak magnezyum alaşımlı kaynak telleri için "CJ201" dökme demir flux kullanılabilir.

3) Uygulamalar: Gaz kaynağının sınırlaması, uzun kaynak süresi ve nispeten düşük verimliliktir. Ayrıca, deformasyon sorunları nedeniyle kaynak takviyesi için önceden işlenmiş parçalara uygulanması zordur. Bu yöntem öncelikle yeni dökümlerdeki küçük kusurları onarmak için kullanılır.

b. Ark Kaynağı

Kaynak gerilimi altında kaynak dikişi kolayca çatlayabilir. Bu sorun genellikle yüksek sıcaklıkta ön ısıtma kullanılarak çözülür kaynak yöntemleri̇ 500-700°C'de.

Şu anda ülkemizde yaygın olarak kullanılan kaynak çubuğu Sfero döküm demir için "Z238", güçlü bir grafitleştirici madde ve belirli bir miktarda küreselleştirici madde ile kaplanmış düşük karbonlu çelik bir çekirdeğe sahiptir.

2) Heterojen (dökme demir olmayan tip) Ark Soğuk Kaynak Prosesi

a. Elektrot: Heterojen sünek dökme demir soğuk kaynakta çoğunlukla nikel-demir elektrotlar (EZNiFe-1) ve yüksek vanadyum elektrotlar (EZV) kullanılır.

b. Parametreler: Düşük ortam sıcaklıklarında veya büyük, kalın dökümlerle kaynak yaparken, 100-200°C ön ısıtma sıcaklıkları ile uygun ön ısıtma gereklidir. Kaynak sırasında, kaynak akımı kaynak dikişinin kaynaşmasını sağlarken mümkün olduğunca düşük olmalıdır.

c. Uygulamalar: Nikel bazlı elektrotlarla yapılan kaynaklı bağlantılar, yüksek vanadyum elektrotlarla yapılanlara göre daha iyi işlenebilirliğe sahiptir. Esas olarak işlenmiş yüzeylerdeki orta ve küçük kusurları onarmak için kullanılırlar; yüksek vanadyum elektrotlar esas olarak sünek dökme demir kaynakların işlenmemiş yüzeylerindeki kusurları onarmak için kullanılır.