I. Temel Süreç Bilgisi

Eğeleme, çizimin teknik gereksinimlerini karşılamak için bir iş parçasının yüzeyinden bir metal tabakasını çıkarmak için bir eğe kullanan bir işleme yöntemidir. Eğeleme, IT8 ila IT7 boyutsal tolerans derecelerine ve 1,6 ila 0,8μm yüzey pürüzlülüğü Ra'ya ulaşabilir, bu nedenle pratik çalışmalarda nispeten geniş uygulamalara sahiptir.

Dosyalama işlemleri çeşitli iç ve dış yüzeyleri, kavisli yüzeyleri ve özel şekilleri işlemek için kullanılabilir; şablonların, kalıpların üretiminde ve makine montajı, ayarlaması ve bakımında yaygın olarak kullanılır.

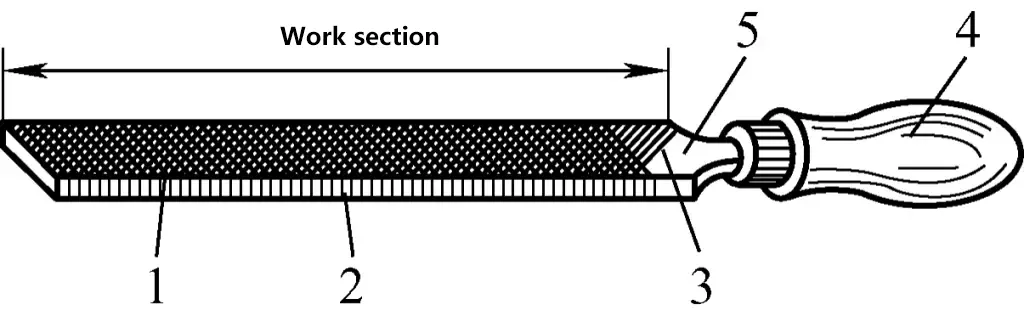

1. Bir Dosyanın Yapısı

Şekil 1'de gösterildiği gibi, bir eğe; eğe yüzü, eğe kenarı, eğe dişi ve eğe sapından oluşur.

1-Dosya Yüzü

2-Dosya Kenarı

3-File Dişler

4-Dosya Kolu

5-Dosya Tang

(1) Dosya Yüzü

Eğe yüzü eğenin ana çalışma yüzeyidir. Isıl işlemden sonra içbükey deformasyonu önlemek ve eğeleme sırasında eğenin yukarı ve aşağı sallanması nedeniyle iş parçası üzerinde oluşan dışbükey olguya karşı koymak için uzunlamasına yönde hafif dışbükeydir ve iş parçasının düz bir şekilde eğelenmesini sağlar.

(2) Dosya Kenarı

Eğe kenarı, eğenin iki yan yüzünü ifade eder. Bir kenarda dişler bulunurken diğerinde bulunmaz. Dişsiz kenara güvenli kenar veya düz kenar denir.

(3) Dosya Tang

Eğe dişi, eğe sapına yerleştirmek için kullanılan eğenin kuyruk ucunu ifade eder ve eğeleme sırasında kavramayı ve itme kuvvetini iletmeyi kolaylaştırır.

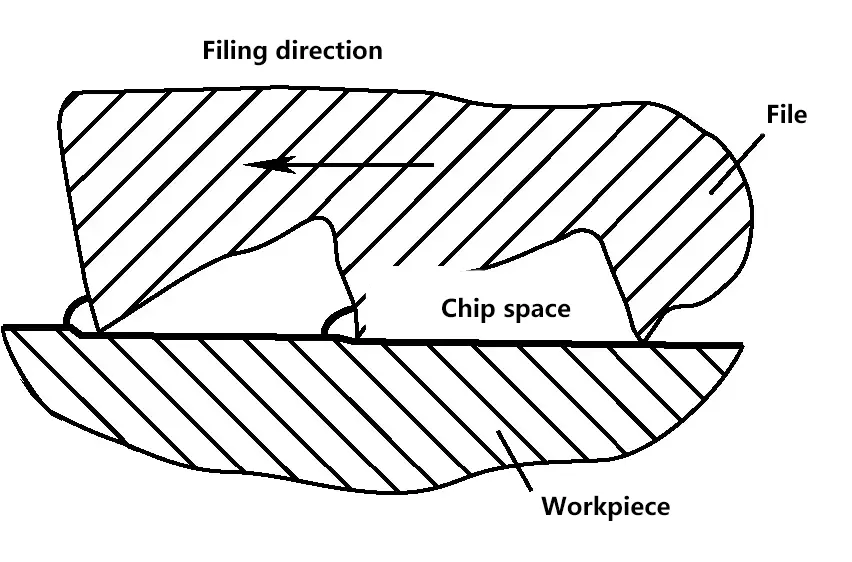

(4) Eğe Dişleri

Eğe dişleri genellikle bir eğe kesme makinesinde kesilir ve şekilleri ve eğeleme prensibi Şekil 2'de gösterilmiştir. Eğeleme işlemi sırasında talaşlar, iş parçası üzerindeki basınç ve iş parçası ile oluşan sürtünme yoluyla iş parçasından kesilir.

Eğenin diş deseni genellikle çift desenli olarak yapılır. Eğeleme sırasında her bir dişin eğe izleri üst üste gelmeden kesişir ve daha pürüzsüz bir eğelenmiş yüzey elde edilir. Törpüleme sırasında talaşlar kırılır, bu da törpülemeyi daha az emek yoğun hale getirir. Eğelerin tıkanma olasılığı daha düşüktür ve eğe dişleri daha yüksek mukavemete sahiptir, sert malzemelerin eğelenmesi için uygundur.

2. Dosya Türleri ve Özellikleri

(1) Dosya Türleri

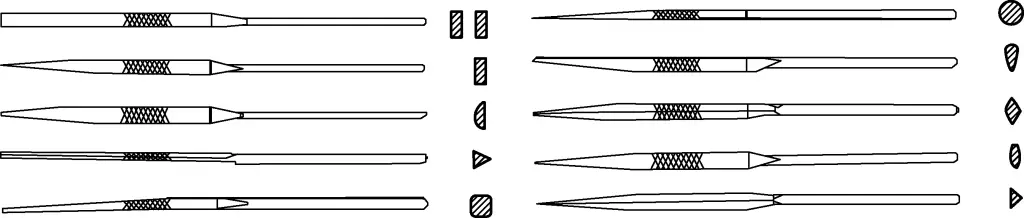

Tesisatçılar tarafından kullanılan eğeler kullanım alanlarına göre üç kategoriye ayrılabilir: genel eğeler, şekillendirme eğeleri ve özel şekilli eğeler.

Genel eğeler kesit şekillerine göre beş türe ayrılır: düz eğeler, kare eğeler, üçgen eğeler, yarım yuvarlak eğeler ve yuvarlak eğeler. Bunlar arasında, Şekil 3'te gösterildiği gibi, düz eğeler en yaygın kullanılanıdır.

Özel şekilli eğeler, iş parçalarının özel yüzeylerini eğelemek için kullanılır ve Şekil 4'te gösterildiği gibi bıçak kenarlı eğeler, elmas eğeler, düz üçgen eğeler, oval eğeler ve fıçı eğeleri içerir.

Şekil 5'te gösterildiği gibi, iğneli eğeler veya çeşitli eğeler olarak da bilinen şekillendirme eğeleri, çeşitli kesit şekillerine sahip küçük eğelerin gruplandırılmış setleri için adlandırılır ve esas olarak iş parçalarının küçük parçalarını bitirmek için kullanılır.

(2) Dosya Özellikleri

Eğe özellikleri, boyut özellikleri ve diş deseni kabalığı özellikleri olarak ikiye ayrılır.

1) Boyut Özellikleri

Farklı dosya boyutu özellikleri farklı parametrelerle temsil edilir. Yuvarlak eğeler çapa göre; kare eğeler kare boyutlara göre; diğer eğeler ise eğe gövdesinin uzunluğuna göre belirtilir. Tesisatçılar genellikle 100mm, 125mm, 150mm, 200mm, 250mm, 300mm, 350mm ve 400mm boyutlarında eğeler kullanırlar.

2) Kabalık Özellikleri

Kabalık özellikleri genellikle 10 mm eksenel uzunluk başına ana eğe yivlerinin sayısı ile temsil edilir ve beş dereceye ayrılır.

1. derece diş deseni kaba dişli eğeler içindir; 2. derece orta dişli eğeler içindir; 3. derece ince dişli eğeler içindir; 4. derece çift ince dişli eğeler içindir; 5. derece süper ince eğeler içindir.

3. Dosya Seçimi

Eğelemeden önce doğru eğeyi seçmek gerekir. Her eğe türünün özel bir kullanımı vardır ve yanlış seçilirse, etkinliğini tam olarak gösteremez ve hatta kesme yeteneğini zamanından önce kaybedebilir. Eğe seçimi esas olarak eğenin kesit şeklinin ve kabalık özelliklerinin seçilmesini içerir.

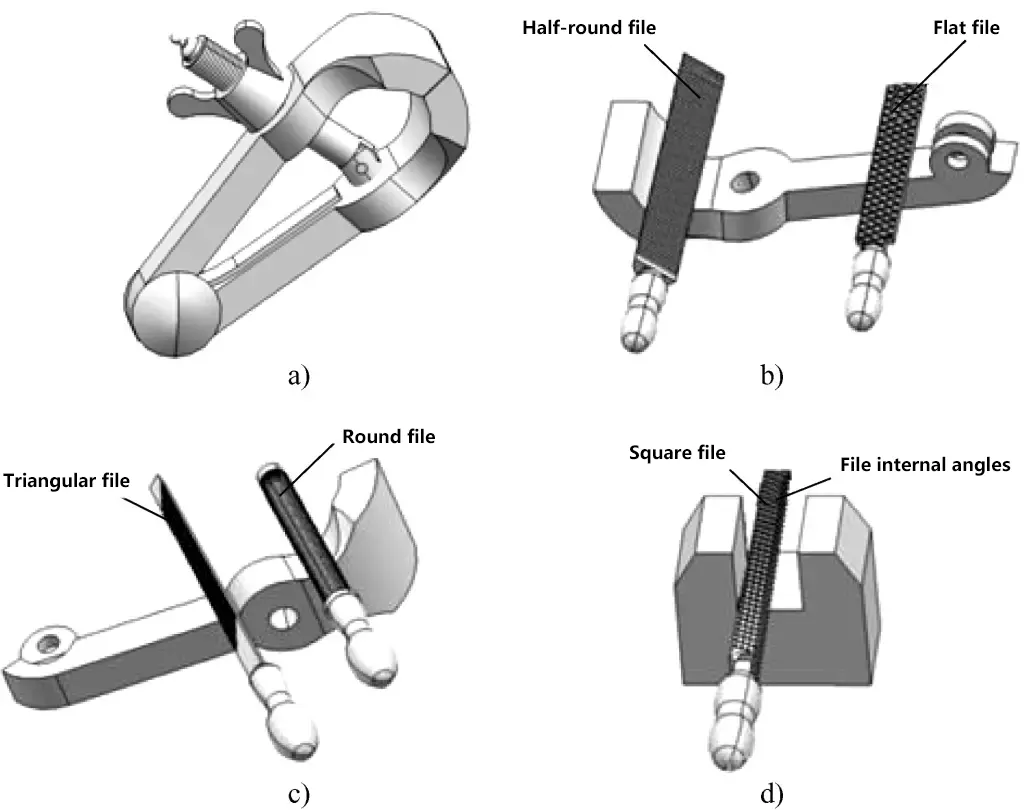

(1) Dosya Kesit Şeklinin Seçimi

Eğenin enine kesit şekli ve uzunluğu, iş parçası üzerinde eğelenecek yüzeyin şekline ve boyutuna göre seçilmelidir. Eğe şekli, Şekil 6'da gösterildiği gibi işlenecek iş parçası yüzeyinin şekline uyum sağlamalıdır.

a) El Mengenesi

b) Düz Eğe ve Yarım Yuvarlak Eğe Uygulaması

c) Yuvarlak Eğe ve Üçgen Eğe Kullanımı

d) Kare Dosya Kullanımı

(2) Eğe Kabalığı Spesifikasyonunun Seçimi

Eğe kalınlığı spesifikasyonunun seçimi, iş parçası malzemesinin yapısına, işleme payının boyutuna ve işleme hassasiyeti ve yüzey pürüzlülüğü gereksinimlerine bağlıdır. Tıkanmaya daha az eğilimli olan daha geniş diş aralığına sahip kaba eğeler genellikle yumuşak eğeleme için kullanılır metaller Bakır ve alüminyum gibi ve büyük işleme payları, düşük hassasiyet gereksinimleri ve pürüzlü yüzey kaplamaları olan iş parçaları için. İnce eğeler çelik, dökme demir ve küçük işleme payları, yüksek hassasiyet gereksinimleri ve düşük yüzey pürüzlülüğü değerlerine sahip iş parçalarını eğelemek için kullanılır. Süper ince eğeler, iş parçası yüzeylerinin son parlatılması için kullanılır.

Tablo 1, uygun eğe kalınlığı spesifikasyonunun seçilmesine yardımcı olmak amacıyla, çeşitli kalınlık spesifikasyonlarına sahip eğeler için uygun işleme payları ve elde edilebilir işleme hassasiyeti ve yüzey pürüzlülüğü hakkında referans bilgiler sunmaktadır.

Tablo 1 Eğe kalınlığı özelliklerinin seçimi

| Dosya kesim numarası | Dosya dişleri | Uygulanabilir durumlar | |||

| İşleme payı/mm | Boyutsal doğruluk/mm | Pürüzlülük Ra/μm | Uygulama | ||

| 1 | Kaba | 0.5~1 | 0.2~0.5 | 100~25 | Kaba işleme veya demir dışı metaller için uygundur |

| 2 | Orta | 0.2~0.5 | 0.05~0.2 | 25~6.3 | Kaba törpüleme sonrası işleme için uygundur |

| 3 | Güzel | 0.1~0.3 | 0.02~0.05 | 12.5~3.2 | Yüzeylerin veya sert metallerin parlatılması |

| 4 | Çifte ceza | 0.1~0.2 | 0.01~0.02 | 6.3~1.6 | İnce işleme |

| 5 | Yağlı boya | 0,1'in altında | 0.01 | 1.6~0.8 | Yüzey bitirme |

4. Düz eğeleme yöntemleri ve kavisli yüzey eğeleme yöntemleri

(1) Düz dosyalama yöntemleri

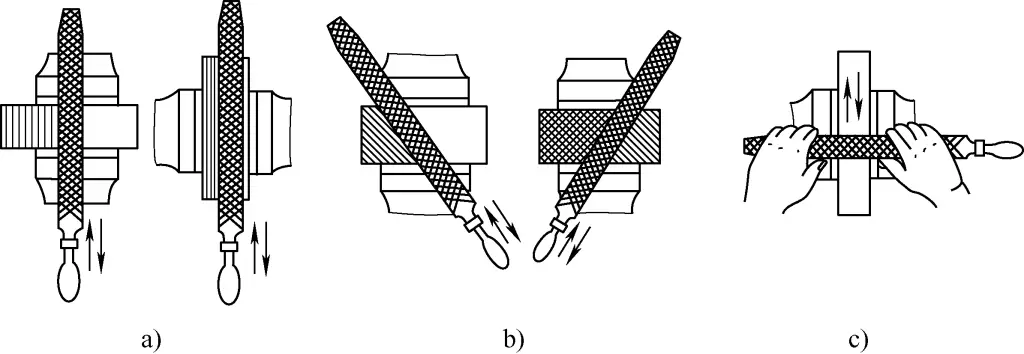

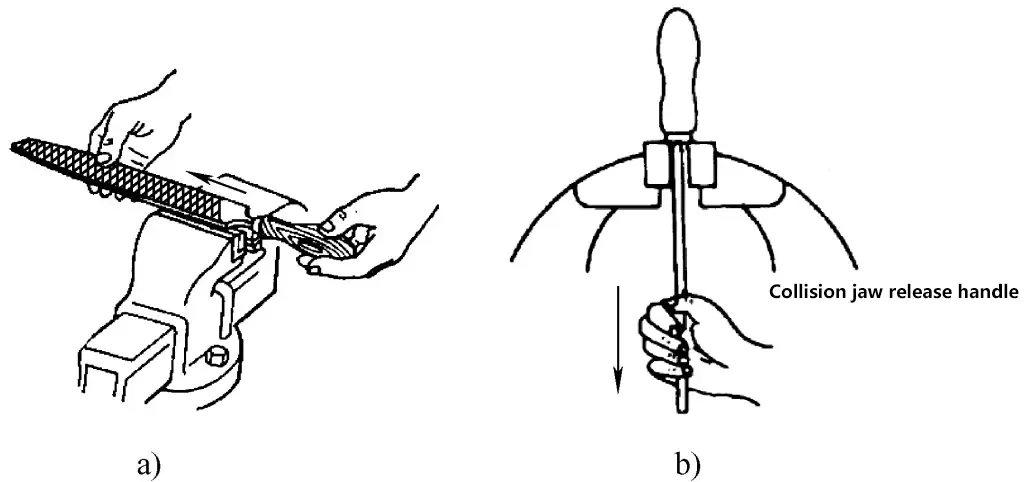

1) Düz dosyalama yöntemi

Şekil 7a'da gösterildiği gibi, düz eğeleme yöntemi iş parçasını aynı yönde eğelemenin bir yoludur. Yüzey pürüzlülük değerini azaltabilen düz ve düzgün eğe izleri ile karakterize edilen temel eğeleme yöntemidir.

a) Düz dosyalama yöntemi

b) Çapraz dosyalama yöntemi

c) İtmeli dosyalama yöntemi

2) Çapraz dosyalama yöntemi

Şekil 7b'de gösterildiği gibi, çapraz eğeleme yöntemi iş parçasının iki yönden çapraz olarak eğelenmesidir. Karakteristik özelliği, eğelenmiş yüzeyde düzensiz izler gösterebilmesi ve yüksek noktaların eğelenmesini kolaylaştırmasıdır. Bu yöntem, doğru bir düz yüzeyin eğelenmesini kolaylaştırır.

3) İtmeli dosyalama yöntemi

Şekil 7c'de gösterildiği gibi, itmeli eğeleme yöntemi, eğe gövdesinin her iki elle yatay olarak tutulmasını ve iş parçası yüzeyi boyunca sürekli olarak ileri geri itilmesini içerir. Karakteristiği daha az kesme hacmi, yüzey pürüzlülük değerinin azaltılmasıdır ve genellikle dar ve uzun yüzeylerin törpülenmesi için kullanılır.

Dosyalama işlemi sırasında, dosyalama yöntemi ne olursa olsun, dosyalamanın tüm işleme yüzeyi boyunca eşit olarak yapılması gerektiği unutulmamalıdır.

(2) Kavisli yüzey dosyalama yöntemleri

Yay yüzeyi eğeleme iki tür içerir: dış yay yüzeyi eğeleme ve iç yay yüzeyi eğeleme. Dış ark yüzeyleri için düz eğeler kullanılırken, iç ark yüzeyleri için yarım yuvarlak eğeler veya yuvarlak eğeler kullanılır.

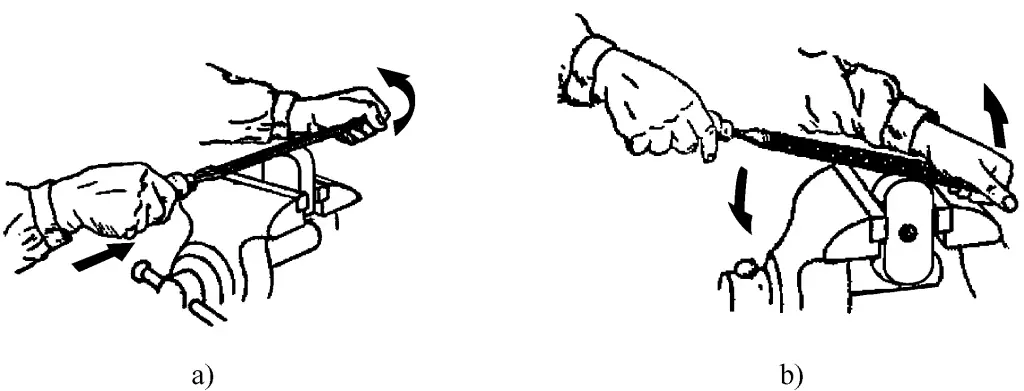

1) Dış ark yüzeyinin törpülenmesi

Eğenin iki hareketi tamamlaması gerekir: ileri hareket ve eğenin iş parçası etrafında dönmesi. Dış yay yüzeyleri için iki eğeleme yöntemi vardır:

① Segmentli ark yüzey törpüleme

Eğeyi yay yüzeyine yatay olarak yerleştirin, yaya yaklaşan temel bir çokgen oluşturmak için kenarları sırayla eğeleyin ve son olarak Şekil 8a'da gösterildiği gibi bir yay şeklinde eğelemek için düz eğeleme yöntemini kullanın. Bu yöntem verimlidir ve kaba işleme aşamaları için uygundur.

a) Segmentli yay yüzey dosyalama

b) Düz yay yüzey törpüleme

② Düz yay yüzey törpüleme

Eğeleme sırasında, eğeyi ileri doğru iterken, Şekil 8b'de gösterildiği gibi sağ elinizle eğe sapına bastırın ve sol elinizle eğe ucunu kaldırın. Bu, eğelenmiş yay yüzeyinin kenarları olmamasını ve pürüzsüz olmasını sağlar, yay yüzeylerinin ince işleme aşaması için uygundur.

2) İç ark yüzeyinin törpülenmesi

Şekil 9'da gösterildiği gibi, dosyanın aynı anda üç hareketi tamamlaması gerekir: ileri hareket; sola veya sağa hareket (yaklaşık yarım ila bir dosya genişliği); ve dosyanın merkez çizgisi etrafında dönme (saat yönünde veya saat yönünün tersine yaklaşık 90°).

Sadece ileri hareket varsa, dairesel delik yuvarlak olmayacaktır; sadece ileri hareket ve sol veya sağ hareket varsa, yay yüzey şekli de yanlış olacaktır. Sadece üç hareketin de aynı anda tamamlanmasıyla iç yay yüzeyi iyi bir şekilde törpülenebilir, çünkü bu, eğenin çalışma yüzeyinin iş parçasının yayı boyunca bir yay şeklinde kaymasını ve törpülenmesini sağlar.

5. Dosyalama kalite kontrol yöntemleri

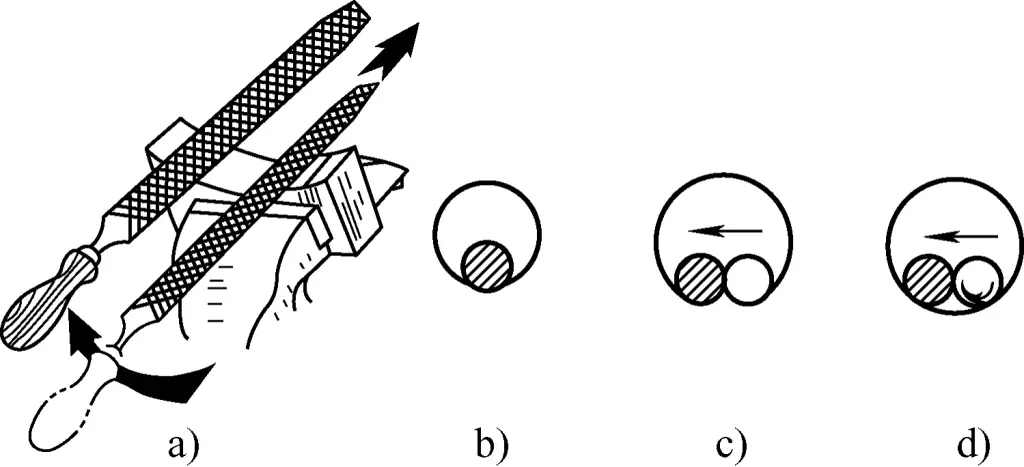

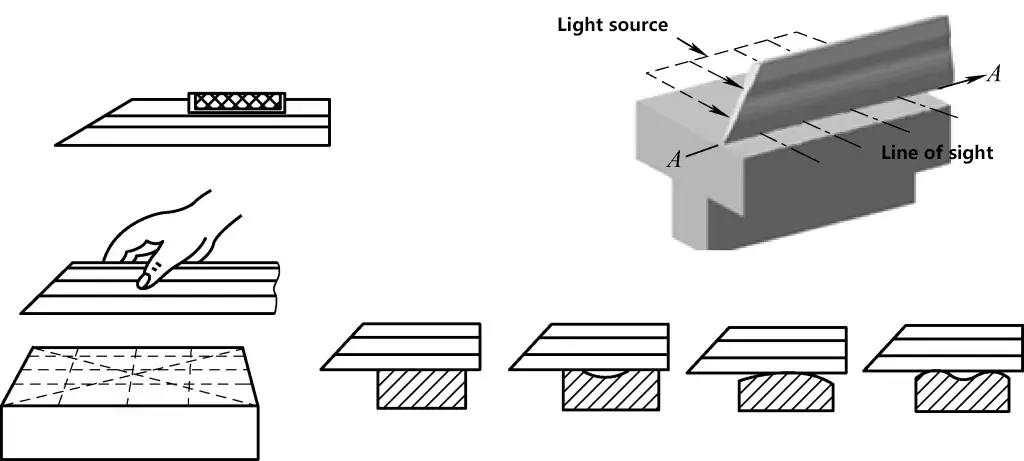

(1) Düzlük denetim yöntemi

Düz eğeleme işleminden sonra, düzlüğünü kontrol etmek için genellikle ışık aralığı yöntemiyle birlikte bir bıçak kenarı düz kenarı veya çelik cetvel kullanılır. Cetvel ile iş parçası yüzeyi arasından geçen ışık zayıf ve düzgünse, yüzeyin düz olduğunu gösterir; geçen ışığın gücü eşit değilse, yüzeyin düz olmadığını ve en güçlü ışık alanının en içbükey kısım olduğunu gösterir. Düzlük, Şekil 10'da gösterildiği gibi uzunlamasına, enine ve çapraz yönlerde kontrol edilmelidir.

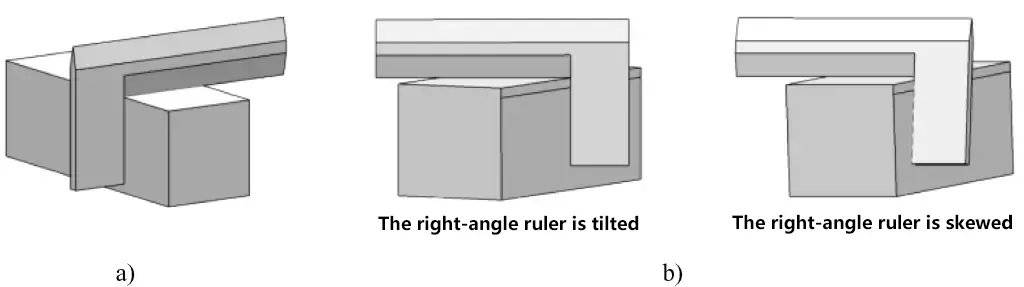

(2) Diklik denetimi yöntemi

Şekil 11'de gösterildiği gibi, işlenmiş yüzeyin referans yüzeye dikliğini kontrol etmek için bir deneme karesi kullanırken, deneme karesinin kısa kenarı iş parçasının referans yüzeyine, uzun kenarı ise kontrol edilen yüzeye doğru hafifçe bastırılmalıdır. Düzlük kontrolüne benzer gerekliliklerle kontrol etmek için ışık aralığı yöntemini kullanın.

a) Doğru ölçüm yöntemi

b) Yanlış ölçüm yöntemi

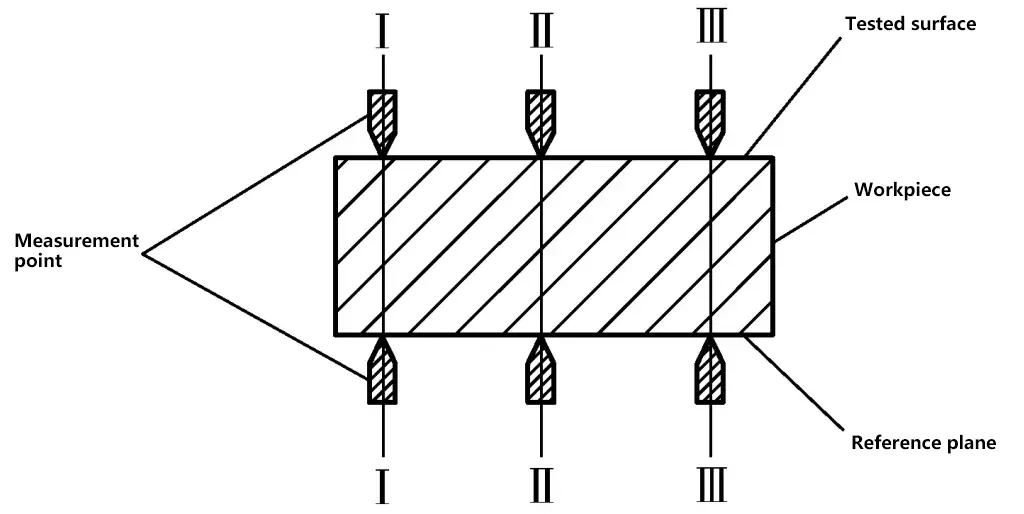

(3) Paralellik denetim yöntemi

Dosyalama sırasında paralelliği kontrol etmek için çeşitli yöntemler vardır, ancak yaygın olarak iki yöntem kullanılır:

1) İşlenmiş yüzeyin paralelliğini kontrol etmek için bir komparatör kullanın. Şekil 12'de gösterildiği gibi, iş parçasının referans yüzeyini standart bir yüzey plakası üzerine yerleştirin, iş parçasını hareket ettirin ve kadranlı göstergeden maksimum ve minimum değerleri okuyun. İkisi arasındaki fark, ölçülen yüzeyin paralellik hatasıdır.

2) Paralelliği ölçmek için bir sürmeli kumpas veya mikrometre kullanın. Şekil 13'te gösterildiği gibi, en yüksek noktayı (maksimum değer) ve en düşük noktayı (minimum değer) bulmak için çeşitli konumlarda ölçümler yapılmalıdır. İkisi arasındaki fark, ölçülen yüzeyin paralellik hatasıdır.

(4) Profil inceleme yöntemi

Şekil 14'te gösterildiği gibi, bir tezgah mengenesi işlenirken, iç yay yüzeyini kontrol etmek için bir yarıçap ölçer kullanılabilir.

6. Dosyalama güvenlik önlemleri

- Dosyalama için sapsız veya çatlak saplı dosyalar kullanmayın.

- Eğe talaşlarını temizlemek için bir fırça kullanın; talaşların göze kaçmasını önlemek için ağızla üflemek yasaktır.

- Yeniden eğeleme sırasında kaymayı önlemek için eğeleme işleminden sonra eğe yüzeyine veya iş parçası yüzeyine ellerinizle dokunmayın, bu kazalara neden olabilir.

- Eğeler çekiç veya levye olarak kullanılmamalıdır.

II. Temel operasyonel beceriler

1. Dosya tutamaçlarının takılması ve çıkarılması

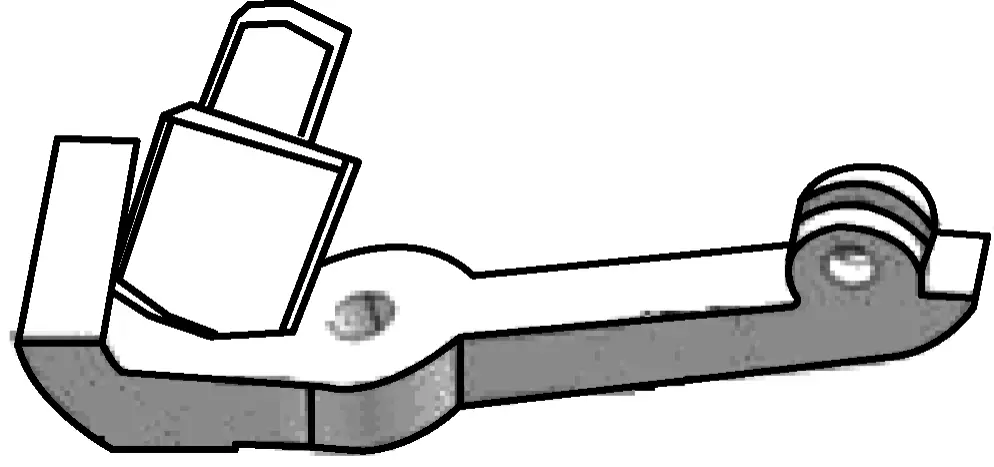

(1) Dosya tutamaçlarının yüklenmesi

İlk olarak, dosyanın boyutuna göre uygun bir dosya tutacağı seçin. Genellikle 250 mm ve üzeri dosyalar için büyük dosya tutacakları, 150 mm ile 250 mm arasındaki dosyalar için orta boy dosya tutacakları ve 150 mm'nin altındaki dosyalar için küçük dosya tutacakları kullanılır.

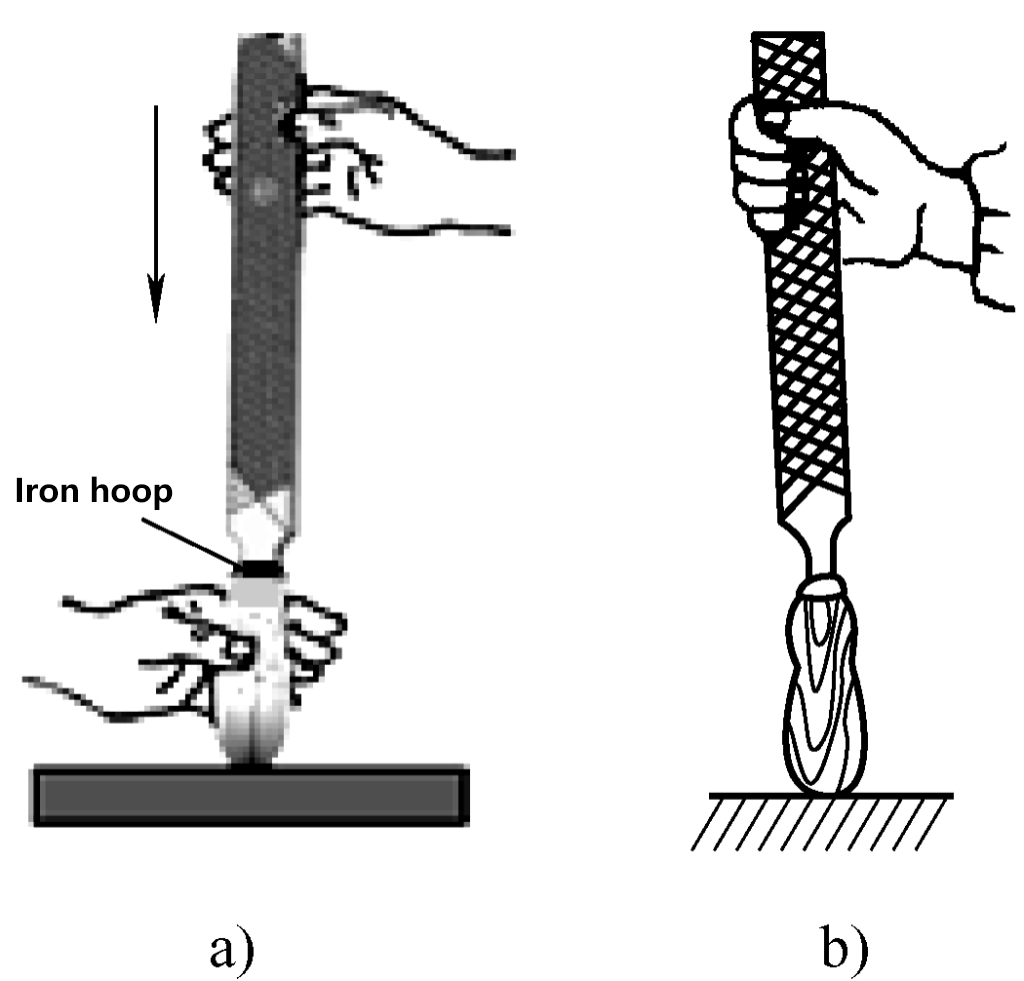

Şekil 15'te gösterildiği gibi, eğe sapını takmadan önce sapta bir delik açın. Kademeli deliğin şekli ve boyutu eğe dişine uygun olmalıdır.

Eğe sapını takma işlemi Şekil 16'da gösterilmiştir. Sapı sol elinizle tutun, eğe dişini sağ elinizle sap deliğine yerleştirin ve hafifçe vurun. Sol elinizi bırakın, ardından sağ elinizi kullanarak eğeyi, eğe dişinin yaklaşık 3/4'ü uzunluğunda olacak şekilde sıkıca oturana kadar dikey olarak vurun.

a) Yerleştirme

b) Kılavuz çekme

(2) Dosya tutamaçlarını kaldırma

Şekil 17'de gösterildiği gibi, bir tezgah mengenesinde bir eğe sapını çıkarırken, eğe sapının delik ucunu mengene çenesine yerleştirin ve çeneye hafifçe vurun. Atalet eğeyi sapından ayıracaktır. Bu yöntem bir mengene tablası üzerinde de kullanılabilir.

a) Dosya tutamacı kaldırma yöntemi bir

b) Dosya tutamacı kaldırma yöntemi iki

2. Dosyalama işleminin kilit noktaları

(1) Eğeleme sırasında iş parçasının sıkıştırılması

Eğeleme sırasında iş parçası genellikle tezgah mengenesinin ortasına sıkıştırılır ve eğeleme sırasında iş parçasının titreşimini önlemek için açıkta kalan kısım mengene çenesinin üzerinde çok yüksek olmayacak şekilde sıkıştırılır, bu da gevezelik izlerine neden olabilir. İş parçası uygun şekilde sıkı kelepçelenmelidir; çok gevşek olursa törpülenen yüzeyin konumu törpüleme sırasında değişerek yüzey kalitesini etkileyebilir; çok sıkı olursa bazı açık parçalar deforme olabilir. Sıkıştırma yüzeyi olarak önceden işlenmiş bir yüzey kullanırken, işlenmiş yüzeye zarar vermemek için mengene çene kapakları kullanın.

(2) Eğe kavrama yöntemi

Sadece eğeyi iki elinizle doğru bir şekilde kavrayarak ve bunları koordine ederek eğenin yatay hareketini etkili bir şekilde kontrol edebilir ve eğelenen yüzeye etkili bir eğeleme kuvveti uygulayabilirsiniz.

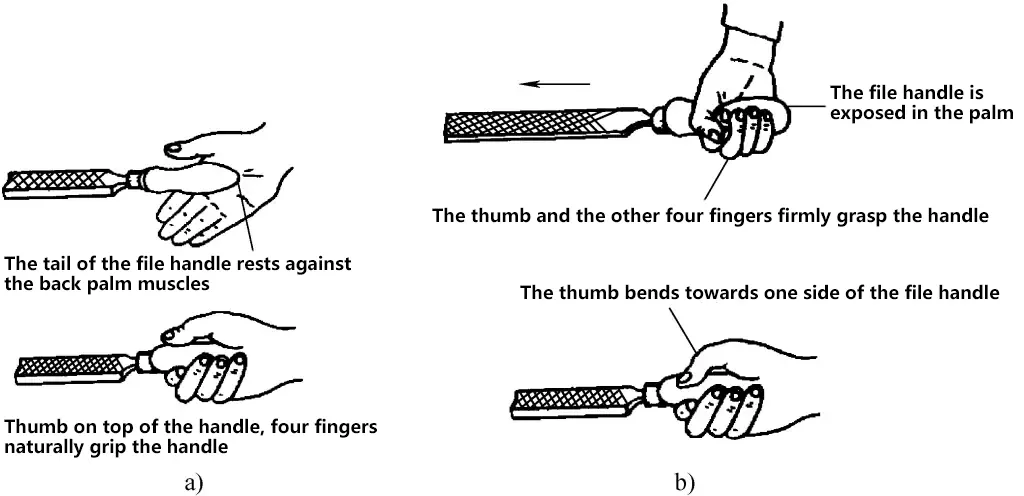

1) Sağ el eğe kavrama yöntemi

Şekillendirme dosyaları hariç, diğer dosyalar için sağ elle tutma yöntemi Şekil 18'de gösterildiği gibi temelde aynıdır.

a) Doğru sağ el eğe kavrama yöntemi

b) Yanlış eğe kavrama yöntemi

2) Sol el eğe kavrama yöntemi

Eğenin sol elle kavranması için doğru yöntem Şekil 19'da gösterilmiştir; Şekil 19a'da gösterilen kavrama yöntemi tipik olarak büyük düz eğelerin tutulması için kullanılır.

a) Temel eğe kavrama yöntemi

b) Orta boyutlu dosyalar için kavrama yöntemi

c) Küçük dosyalar için kavrama yöntemi

d) Eğeleri şekillendirmek için kavrama yöntemi

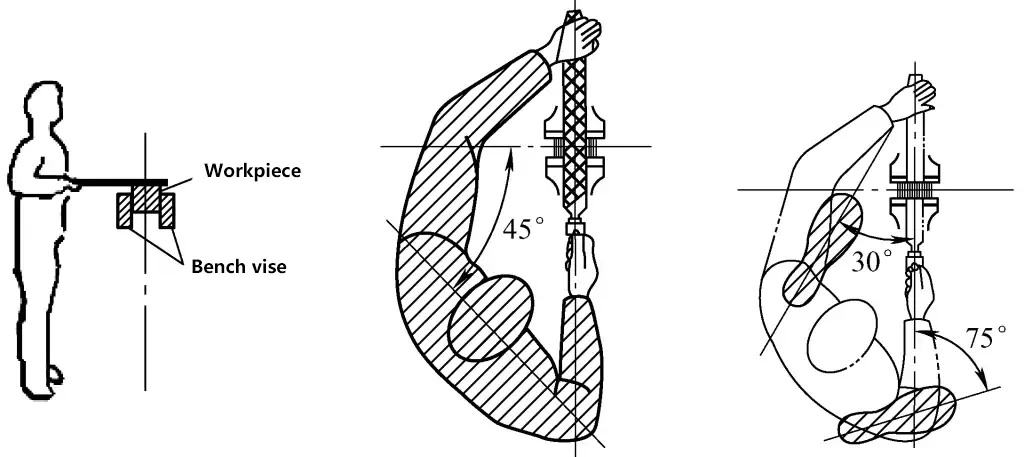

(3) Ayakta duruş

Şekil 20'de gösterildiği gibi, her iki ayağınız da tezgah mengenesine bakacak şekilde, mengenenin merkez çizgisinin solunda durun. Gövde, mengene çene kenarı ile 45°'lik bir açı oluşturmalıdır. Mengeneye olan mesafe, üst ve alt kollar dikey, eğe düz ve eğe ucu iş parçası üzerinde durabilecek şekilde tutularak belirlenir.

Sol ayakla, mesafe (sağ ayak parmağından sol topuğa) yaklaşık olarak eğe uzunluğuna eşit olacak şekilde adım atın. Sol ayak mengene merkez hattı ile yaklaşık 30°'lik bir açı oluşturmalı ve sağ ayak yaklaşık 75°'lik bir açı oluşturmalıdır.

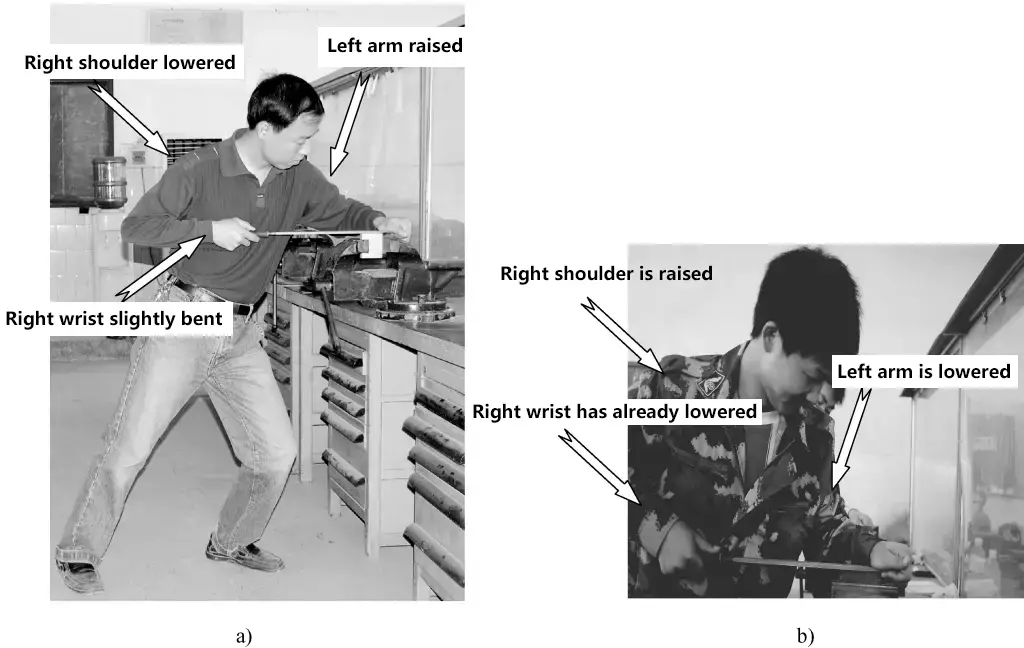

(4) Vücut hareketleri

1) Şekil 21a'da gösterildiği gibi, eğeleme işlemi boyunca sağ bileği hafifçe kavisli ve sağ omzu aşağıda tutun (sağ omuz sol omuzdan biraz daha aşağıda), buna "omuzu batırmak ve eli düşürmek" denir. Bu duruş eğenin yatay olarak itilmesini kolaylaştırır. Yanlış duruş Şekil 21b'de gösterilmiştir.

Sağ kolun hareketini etkilemeden, sağ kolu vücuda mümkün olduğunca yakın tutun (sağ üst kol ile vücut arasında yaklaşık bir yumruk mesafesi bırakarak). Bu, eğeleme sırasında üst vücut gücünün eğeye kolayca uygulanmasını sağlar.

a) Dosyalama sırasında doğru vücut hareketleri

b) Dosyalama sırasında yanlış vücut hareketleri

2) Şekil 21a'da gösterildiği gibi, eğeleme işlemi boyunca sol kol eğeleme yüzeyine basınç uygulamak için daima kaldırılmalıdır. Yanlış duruş Şekil 21b'de gösterilmiştir.

3) Şekil 21a'da gösterildiği gibi, ağırlık merkezi sol ayak üzerinde olacak şekilde dosyalama sırasında dengeyi koruyun. Sağ dizinizi düz tutun ve her iki ayağınızı da sıkıca dikin. İleri geri hareket için sol dizin bükülmesini ve uzatılmasını kullanın.

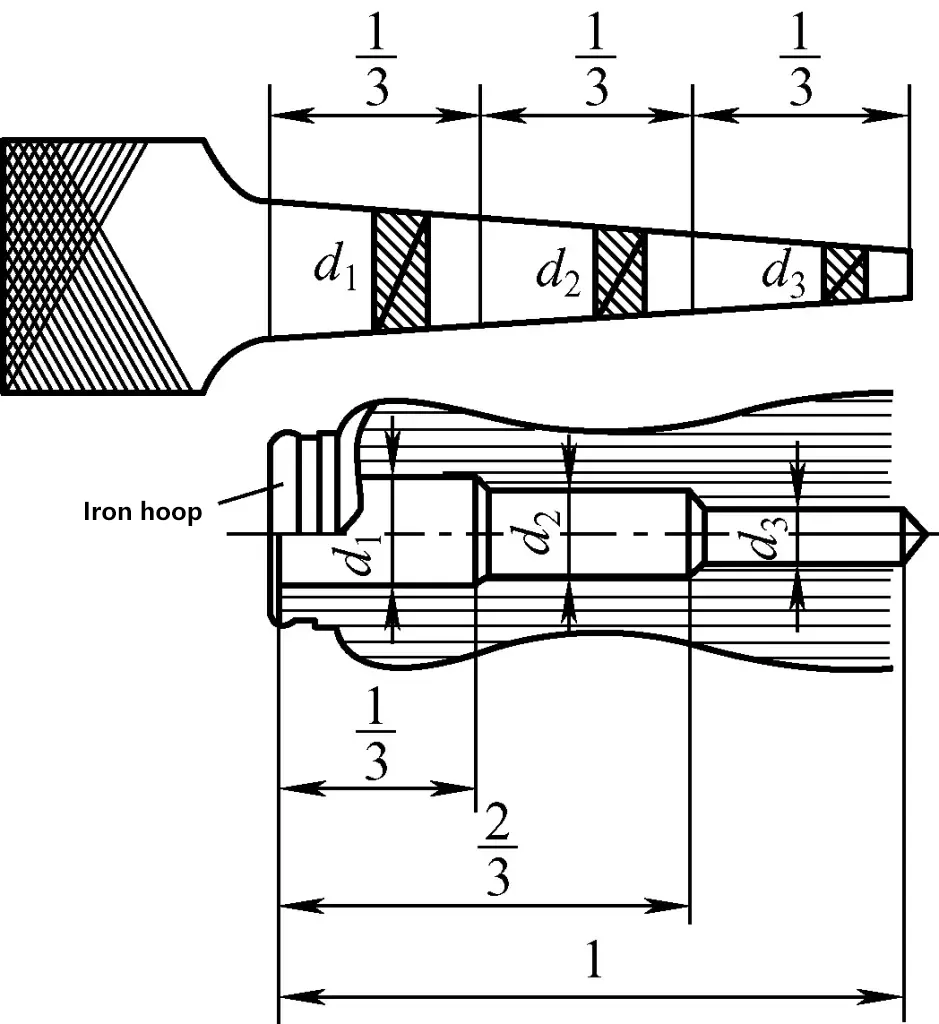

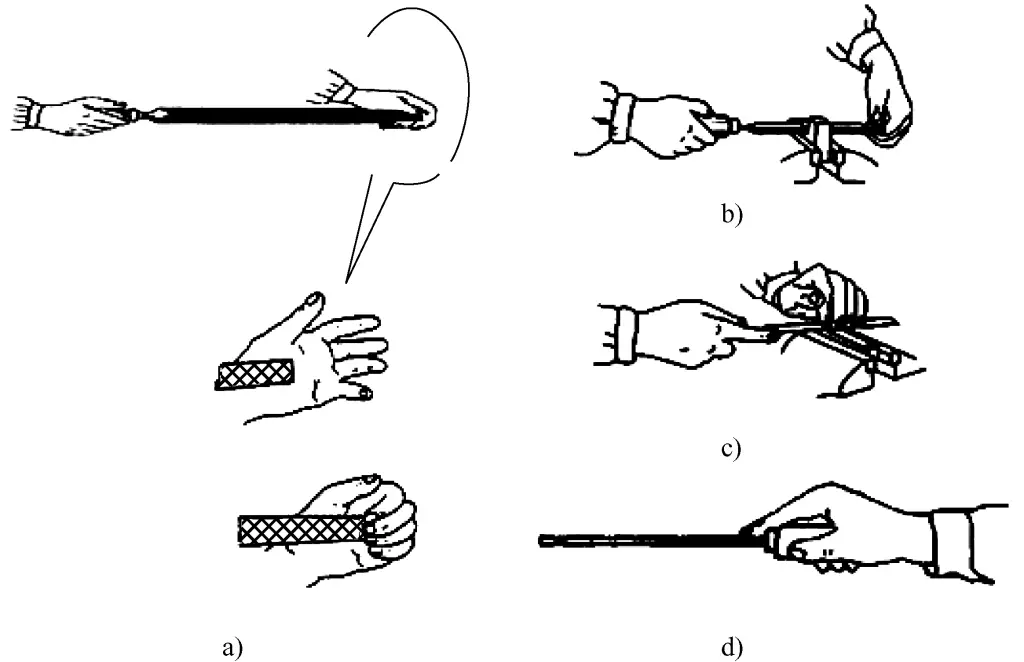

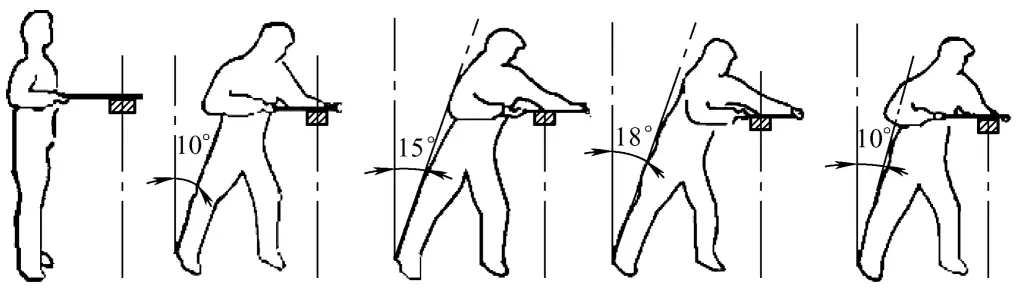

4) Sürekli dosyalama süreci. Sürekli dosyalama süreci Şekil 22'de gösterilmektedir.

① Eğeleme hareketi vücut ve kol hareketlerinin bir kombinasyonudur. Eğelemenin başlangıcında, sağ dirseğinizi mümkün olduğunca geriye çekerek vücudunuzu yaklaşık 10° öne eğin.

Eğe yolun üçte biri kadar ilerlediğinde, sol diz hafifçe bükülü olacak şekilde vücudu yaklaşık 15° öne eğin.

③ Eğe üçte bir oranında ilerlediğinde, gövdeyi kademeli olarak yaklaşık 18° eğin.

Eğe tam strokunun 2/3'ünü tamamladığında, tam eğeleme strokunu tamamlamak için ileri itmeye devam edin (Not: Eğe sapı iş parçasının kenarına temas etmemelidir). Eğenin ileri itilmesinden kaynaklanan tepki kuvvetini, vücudu ileri itmenin ters yönünde 10° eğik pozisyona döndürmek için kullanın (Not: Vücut geri dönerken ayakları kaldırmadan veya hareket ettirmeden her iki ayağı da sıkıca dikin). İkinci ileri eğeleme hareketi için hazırlanın.

⑤ Eğeyi geri verirken, hafifçe kaldırın (geri verme hareketi sırasında basınç uygulanmaz) ve eğe izlerinden yüzeyin düzlüğünü değerlendirmek için hafifçe yana doğru hareket ettirin.

⑥ Eğeleme işlemi boyunca, eğenin ileri stroku eğenin tam uzunluğunun 2/3'ünden az olmamalı ve eğeleme sıklığı yaklaşık 30-40 kez/dak olmalıdır.

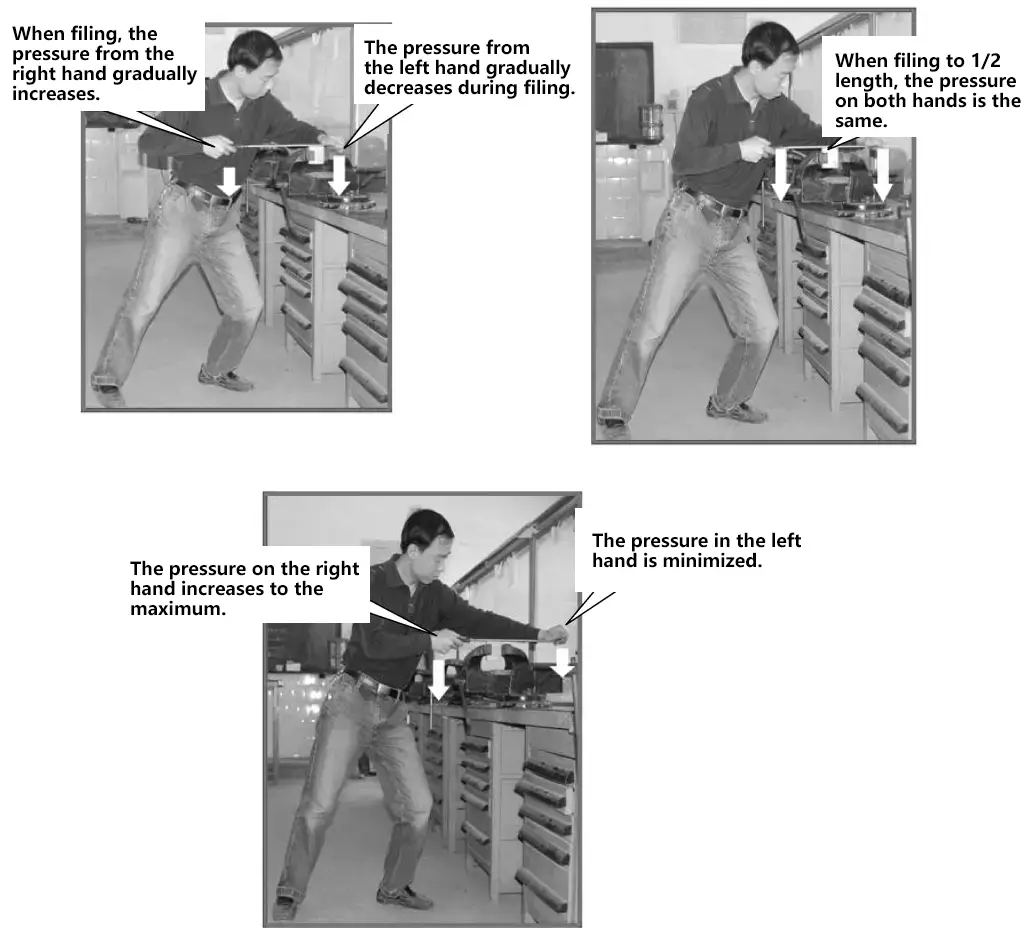

(5) Dosyalama gücünün uygulanması

Düz bir eğeleme yüzeyi sağlamanın anahtarı, eğeleme kuvveti momentini dengelemek, yani eğenin ileri stroku sırasında yatay doğrusal hareketini sürdürmektir. Bu nedenle, eğeyi iterken, eğe ilerledikçe her iki el tarafından uygulanan kuvvet sürekli olarak değişmelidir. Sol el basıncı büyükten küçüğe doğru azalmalı, sağ el basıncı ise küçükten büyüğe doğru artarak Şekil 23'te gösterildiği gibi her iki elden gelen kuvvet momentlerinin iş parçası merkezine göre eşit olmasını sağlamalıdır.

3. Münferit parçalar için dosyalama süreci

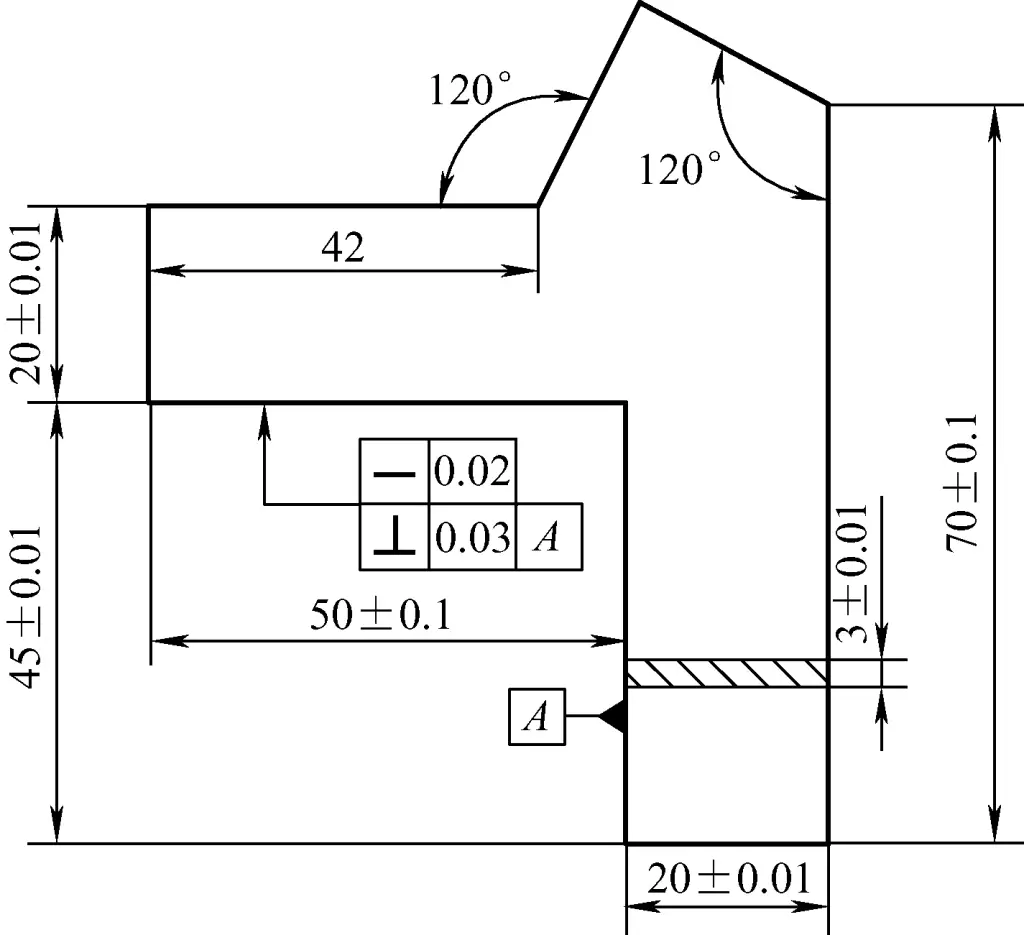

(1) Parça çiziminin analiz edilmesi

Parça çiziminin analizi yoluyla, aşağıdaki işleme bilgileri anlaşılmalıdır:

1) Referans noktalarının konumu ve sayısı.

2) Parça üzerinde törpülenecek yüzeyler için boyutsal toleranslar, geometrik toleranslar ve yüzey pürüzlülüğü gereksinimleri.

(2) İş parçasının incelenmesi

İş parçasını parça çizimindeki bilgilere göre kontrol edin:

1) İş parçası malzemesinin parça çizimindeki teknik gerekliliklere uygun olup olmadığını kontrol edin.

2) İş parçası kusurlarını kontrol edin.

① İş parçasında eğilme, bükülme veya eğrilmenin yanı sıra düzlük hatalarını kontrol etmek için çelik bir cetvel veya çizme bloğu kullanın; dikliğini önceden kontrol etmek ve işleme koşullarını karşılayıp karşılamadığını (geometrik toleransların işlemden sonra garanti edilip edilemeyeceğini) belirlemek için bir deneme gönyesi kullanın.

Şekil 24'te gösterildiği gibi, ince plaka dik açılı bir parça için, işlemeden önce ince plaka malzemesinin bükülmesini, bükülmesini veya eğrilmesini kontrol edin. Küçük deformasyonlar düzeltilebilir; ciddi deformasyon varsa iş parçası değiştirilmelidir.

② İş parçasını, özellikle yerel içbükey kusurları ölçmek, minimum boyutun parça çiziminde işaretlenen boyutlardan daha büyük olup olmadığını belirlemek ve işleme payını değerlendirmek için çelik bir cetvelle birlikte kumpas kullanın. İş parçasının minimum boyutu işaretli boyuttan küçükse veya işleme payı, işleme sonrasında boyutsal ve geometrik toleransları garanti etmek için çok küçükse, kusurlu bir iş parçası olarak kabul edilmelidir.

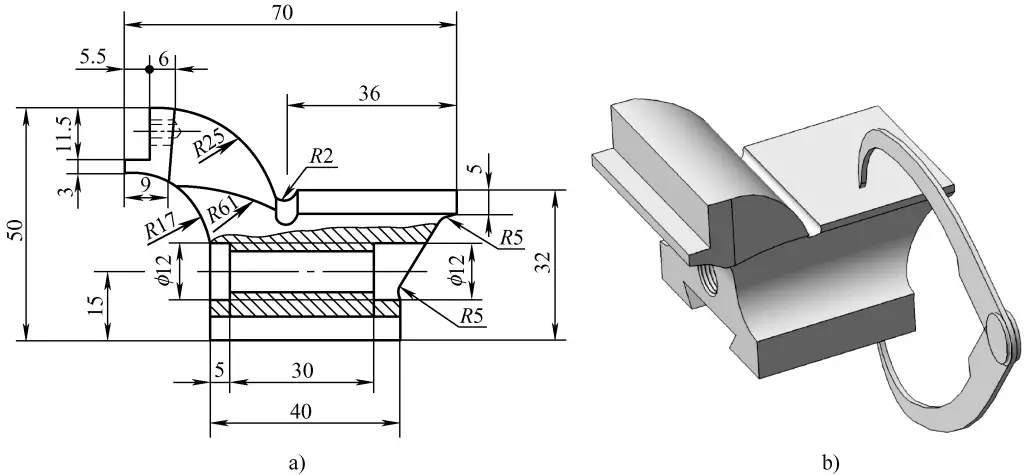

Şekil 25'te bir tezgah mengenesinin hareketli çenesi için işleme diyagramı gösterilmektedir. İşlemeden önce, çeşitli boyutları kontrol etmek ve işleme payını değerlendirmek için kumpas ve çelik cetveller kullanın. Şekil 25b, platform ile taban arasındaki yüksekliğin (32 mm) ölçümünü göstermektedir.

(3) İşleme planının belirlenmesi

1) İşaretleme yöntemini belirleyin.

2) Dosyalama işlem sırasını belirleyin.

① Tek bir parça için, geometrik doğruluğunu sağlamak amacıyla genellikle referans yüzeyi bitirerek başlayın.

② Tek bir parça için, tipik olarak önce işlenmiş yüzeyin referansa dikliğini, ardından paralelliğini ve boyutlarını sağlayın ve son olarak düzlüğünü düzeltin. İnce finisaj işleminden sonra, boyutsal toleransların, geometrik toleransların ve yüzey pürüzlülüğünün parça çiziminde işaretlenen gereksinimleri karşıladığından emin olun.

③ İşleme sırasında iş parçasının deformasyonunu önlemek için, özellikle ince plaka malzemelerinde önce iç şekilleri, ardından dış konturları işlemeyi düşünün.

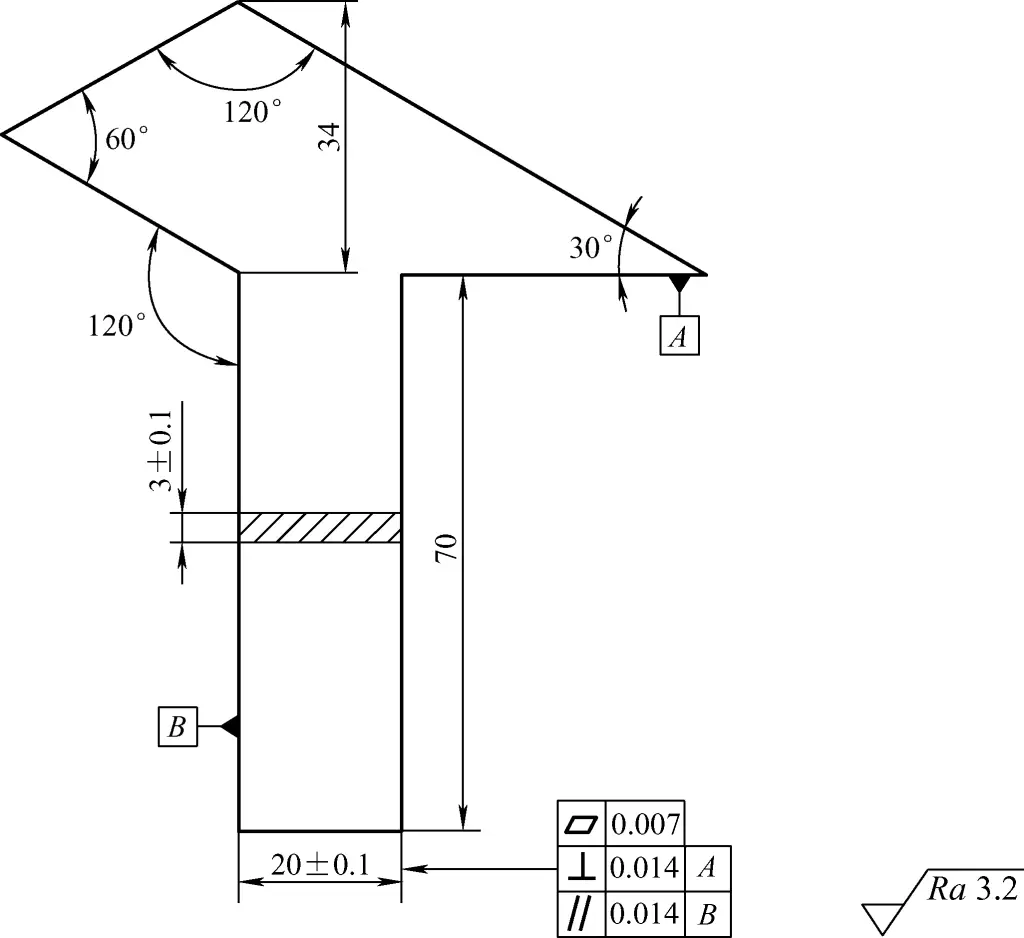

Şekil 26, 3 mm ince plaka malzemeden yapılmış bir açı ölçüm şablonunu göstermektedir. İş parçası deformasyonunu önlemek için, önce iç dik açıyı ve iç 120° açıyı işleyin, ardından dış 120° açıyı işleyin.

3) İşleme payını belirleyin. Genellikle, eğelenmiş yüzeyler kaba eğeleme ve ince eğeleme (ince finisaj dahil) işlemlerinden geçer, bu nedenle işleme payının makul bir şekilde tahsis edilmesi daha verimli işleme sonuçlarına yol açabilir.

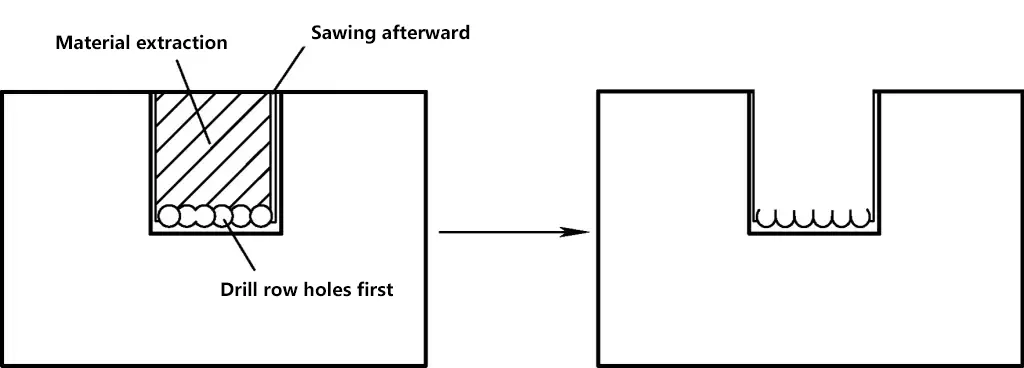

4) Malzeme çıkarma yöntemini belirleyin. İç yuvaları olan iş parçaları için, iç katı malzemenin çıkarılması işlemine malzeme çıkarma denir. Şekil 27'de gösterildiği gibi, delik delme ve ardından keskileme veya testere ile kesme yöntemi malzeme kaldırma için yaygın olarak kullanılır (ayrıntılar için delme yöntemlerine bakın).

5) İşleme sırasında, deformasyonu önlemek için uygun iş parçası bağlama yöntemlerine dikkat edin.

(4) İşleme sırasında ölçüm sorunları

İşleme sırasında, parçanın boyutsal doğruluğunu ve geometrik doğruluğunu sağlamak çok önemlidir ve ölçüm doğruluğu için çabalamak hayati bir adımdır. Ölçüm sonuçlarını elde etme sürecine bağlı olarak, ölçümler doğrudan ölçüm ve dolaylı ölçüm olarak ikiye ayrılabilir.

1) Doğrudan ölçüm

Ölçüm araçlarını kullanarak parçanın boyutlarını ve geometrik hatalarını doğrudan ve doğru bir şekilde elde edebilen her türlü ölçüme doğrudan ölçüm denir. Bu, parçaların dış boyutlarını ve geometrik hatalarını içerir. Doğrudan ölçümlerde doğru sonuçlar elde etmek nispeten daha kolaydır ve daha basittir, bu nedenle burada daha fazla tartışılmayacaktır.

2) Dolaylı ölçüm

Aletlerle doğrudan ölçülemeyen veya doğrudan ölçülebilen ancak doğrudan doğru sonuçlar elde edilemeyen her türlü ölçüme dolaylı ölçüm denir.

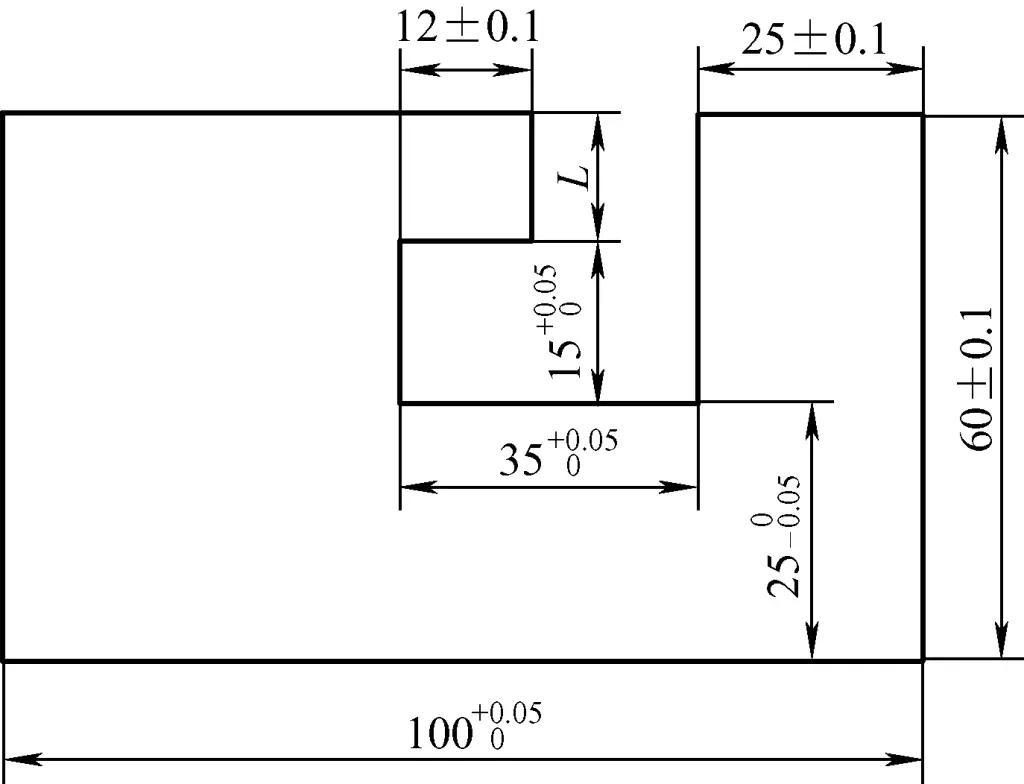

Şekil 28'deki iş parçasında gösterildiği gibi, derinlik boyutu 15+0.050 mm'nin bir sürmeli kumpas kullanılarak doğru bir şekilde ölçülmesi zordur. Bu nedenle, L boyutunun üst ve alt sapma değerlerini hesaplamak için boyut zinciri yöntemi kullanılabilir. Dosyalama sırasında, L boyutunu ve 250+0.05 15'i kontrol etmek için mm boyutu+0.050 mm boyutunda.

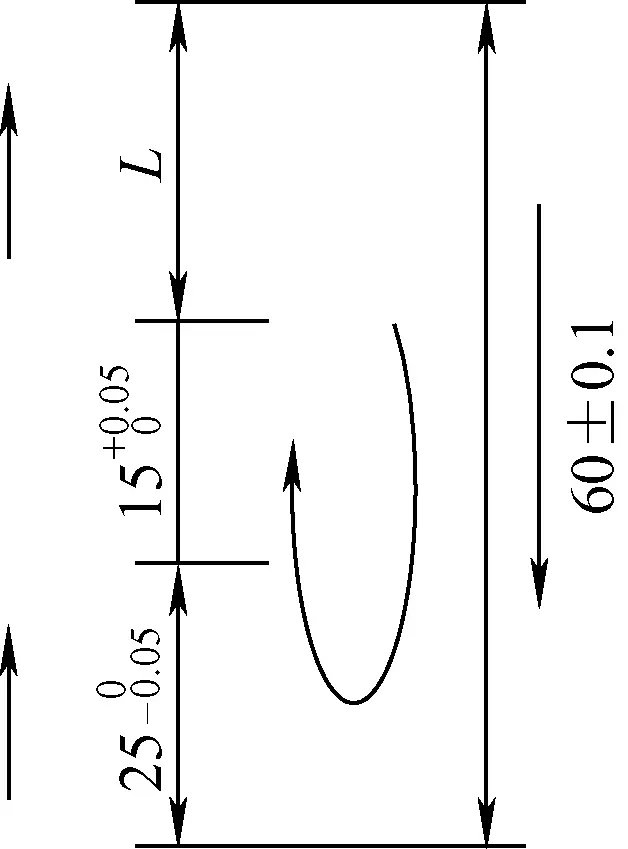

Şekil 29'da bu boyut zincirinin basitleştirilmiş bir diyagramı gösterilmektedir. Çözüm süreci aşağıdaki gibidir:

L boyutu, diğer tüm boyutlar belirlendikten sonra oluşan kapanış bağlantısıdır. Okları takiben, (60±0.1) mm artan bir bağlantı iken, 250-0.05 mm ve 15+0.050 mm azalan bağlantılardır. Böylece, elimizde:

- Lmaksimum=(60.1-24.95-15) mm =20.15mm

- Lmin=(59.9-25-15.05) mm =19.85mm

Bu nedenle, dosyalama sırasında L boyutunu ve 25 mm boyutunu ölçün ve dosyalama boyut aralığını 25 mm olarak kontrol edin.0-0.05 mm ve (20±0,15) mm'lik dosyalama doğruluğu gereksinimini sağlamak için 15+0.050 mm.