Kaliteyi sağlamak için metal dövme parçaların kalite kontrolünden geçmesi gerekir. Muayene sırasında kusurları tespit edilen dövme parçalar, kullanım gerekliliklerine (muayene standartları) ve kusurların kapsamına bağlı olarak kalifiye edilecek, hurdaya ayrılacak veya tamir edildikten sonra kullanılacak şekilde belirlenir.

I. Dövme hatalarının sınıflandırılması ve nedenleri

1. Dövme kusurlarının sınıflandırılması

Dövme kusurlarının sınıflandırılması Tablo 1'de gösterilmiştir.

Tablo 1 Dövme kusurlarının sınıflandırılması

| Sınıflandırma yöntemi | İçerik |

| Üretim süreci | 1) Hammadde üretim sürecinde oluşan kusurlar 2) Dövme işleminde oluşan kusurlar 3) Isıl işlem sürecinde oluşan kusurlar |

| İşlem sırası | 1) Hammaddelerdeki metalürjik proses hataları 2) Körleme işlemi hataları 3) Isıtma işlemi kusurları 4) Dövme işlemi kusurları 5) Soğutma işlemi kusurları 6) Temizleme işlemi kusurları 7) Isıl işlem süreci kusurları |

2. Dövme hatalarının temel özellikleri ve nedenleri

Farklı süreçler farklı kusur biçimleri üretebilir, ancak aynı kusur biçimi farklı süreçlerden de kaynaklanabilir. Dövme kusurlarının nedenleri genellikle hammadde üretim süreci ve dövme sonrası ısıl işlem süreci gibi çeşitli faktörlerle ilgili olduğundan, dövme kusurlarının nedenlerini tek başına analiz etmeyin.

Dövme kusurlarının temel özellikleri ve nedenleri Tablo 2'de gösterilmektedir.

Tablo 2 Dövme kusurlarının temel özellikleri ve nedenleri

| Kusur adı | Temel özellikler | Nedenler ve sonuçlar |

| 1. Hammaddelerden kaynaklanan kusurlar | ||

| Kılcal çatlaklar (yarılma) | Çelik yüzeyinde bulunan, 0,5 ila 1,5 mm derinliğinde kılcal çatlaklar | Çeliğin haddelenmesi sırasında, çelik külçedeki deri altı kabarcıklar uzar ve patlar. Dövme işleminden önce çıkarılmazsa, dövülmüş parçalarda çatlaklara neden olabilir |

| Uyuz | Çeliğin yüzeyinde yerel alanlarda bulunan, yaklaşık 1,5 mm kalınlığında, kolayca soyulabilen ince bir film tabakası. Dövme sırasında kaynak yapılamaz ve dövme parçanın yüzeyinde kabuk şeklinde görülür | Döküm sırasında, çelik sıvısı çelik külçenin yüzeyine sıçrar ve katılaşır ve haddeleme sırasında ince bir film halinde preslenir, bu da haddelenmiş malzemenin yüzeyine kabuk olarak yapışır. Dövme ve asitleme işleminden sonra, kabuklar soyulur ve dövme parçanın yüzeyinde çukurlar bırakır |

| Fold (katlama) | Kıvrımlar, haddelenmiş malzemenin uç yüzündeki çapın her iki ucunda da görülür ve kıvrım, yayın teğetiyle bir açı oluşturur. Kıvrımın iç kısmı oksitlenmiş kalıntılar içerir ve etrafında dekarbürizasyon meydana gelir | Haddehanedeki merdane yivinin yanlış boyutlandırılması veya yivin aşınmış yüzeyinde oluşan çapaklar, haddeleme sırasında kıvrımlara dönüşür. Dövme işleminden önce çıkarılmazlarsa, dövülen parçanın yüzeyinde kalırlar |

| Metalik olmayan kalıntılar | Haddelenmiş malzemenin uzunlamasına kesitinde uzamış veya kırılmış ancak uzunlamasına süreksiz metalik olmayan kalıntılar görülür. Bunlardan ilki sülfitler, ikincisi ise oksitler, kırılgan silikatlar gibi kalıntılardır. | Temel olarak metal ve fırın gazı arasındaki kimyasal reaksiyonlar, eritme sırasında kap; ayrıca eritme ve döküm sırasında erimiş çeliğe düşen refrakter malzemeler, kum vb. neden olur. |

| Lamine kırık | Genellikle çelik malzemenin orta kısmında meydana gelir. Çeliğin kırılmasında veya enine kesitinde, kırık arduvaz veya ağaç kabuğuna benzer bazı morfolojiler görülür. Bu kusur alaşımlı çeliklerde, özellikle krom-nikel çeliğinde, molibden-nikel-tungsten çeliğinde daha yaygındır ve karbon çeliklerinde de bulunur. | Metalik olmayan inklüzyonlar, dendritik segregasyon, gözeneklilik, gevşeklik ve diğer kusurlar çelikte mevcuttur ve bunlar dövme ve haddeleme sırasında uzunlamasına uzayarak çelik kırığının katmanlar halinde görünmesine neden olur. Lamine kırılma, çelik malzemelerin enine mekanik özelliklerini önemli ölçüde azaltır ve dövme, delaminasyon ve kopmaya çok yatkındır. |

| Ayrıştırma bölgesi | Düşük güçlü bir mikroskop altında, bazı alaşımlı yapısal çelik dövmelerin (40CrNiMoA, 38CrMoAIA, vb.) boylamasına yönünde, akış çizgisi yönü boyunca akış çizgilerinden farklı çizgiler veya bantlar şeklinde kusurlar görülür. Kusurlu alanın mikrosertliği, normal alanınkinden önemli ölçüde farklıdır. | Segregasyon bölgesi esas olarak hammaddelerin üretim süreci sırasında alaşım elementlerinin segregasyonundan kaynaklanmaktadır. Hafif ayrışma bölgelerinin mekanik özellikler üzerinde çok az etkisi olurken, şiddetli ayrışma dövmenin plastisitesini ve tokluğunu önemli ölçüde azaltacaktır. |

| Parlak çizgiler veya bantlar | Dövme yüzeyinde veya dövmenin işlenmiş yüzeyinde, değişen uzunluklarda parlak çizgiler belirir. Parlak çizgilerin çoğu dövmenin uzunlamasına yönü boyunca dağılmıştır. Bu kusur esas olarak titanyum alaşımlarında ve süper alaşım dövmelerde görülür | Alaşım elementlerinin ayrışmasından kaynaklanır. Titanyum alaşımlı dövmelerde, parlak çizgiler çoğunlukla düşük alüminyum ve düşük vanadyum segregasyon alanlarına aittir; süper alaşımlı dövmelerde, parlak çizgi alanları genellikle nikel, krom ve kobalt gibi elementlerin daha yüksek seviyelerine sahiptir Parlak çizgilerin varlığı malzemenin plastisitesini ve tokluğunu azaltır |

| Karbür ayrışma seviyesi standartlara uygun değil | Genellikle yüksek hız çeliği ve yüksek kromlu soğuk iş kalıp çeliği gibi yüksek karbonlu alaşımlı çeliklerde görülür, daha yüksek karbür konsantrasyonuna sahip yerel bir alanla karakterize edilir ve karbür segregasyonunun izin verilen standardı aşmasına neden olur | Kütük açma ve haddeleme sırasında çelikteki ledeburit ötektik karbürlerin yetersiz kırılması ve eşit dağılmamasından kaynaklanır Ciddi karbür ayrışması dövme parçaların kolayca aşırı ısınmasına, yanmasına veya çatlamasına neden olabilir |

| Beyaz lekeler | Çelik kütüğün uzunlamasına kesitinde dairesel veya oval gümüş-beyaz lekeler ve enine kesitinde ince çatlaklar. Beyaz lekelerin boyutu değişir, uzunlukları 1~20 mm veya daha uzundur Beyaz lekeler alaşımlı yapı çeliğinde yaygındır ve sıradan karbon çeliğinde de bulunur. | Çelikteki yüksek hidrojen içeriğinden ve faz dönüşümü sırasındaki büyük organizasyonel gerilimden kaynaklanır. Büyük çelik kütükler, dövme ve haddelemeden sonra hızla soğutulduğunda beyaz lekelere eğilimlidir. Beyaz noktalar, çeliğin plastisitesini ve mukavemetini azaltan gizli iç çatlaklardır. Beyaz noktalar, değişken yükler altında yorulma çatlaklarına neden olmaya eğilimli stres konsantrasyon noktalarıdır. |

| Büzülme gözeneklilik kalıntısı | Dövme parçaların düşük büyütme ile incelenmesi sırasında, koyu kahverengi veya gri-beyaz renkte çatlaklara benzeyen düzensiz kırışıklık benzeri boşluklar ortaya çıkar; yüksek büyütme altında, büzülme gözenekliliği kalıntısının yakınında kırılgan ve soyulması kolay olan çok miktarda metalik olmayan kalıntılar bulunur. | Çelik zincirin yükseltici kısmında oluşan yoğun büzülme gözenekleri temiz bir şekilde çıkarılmadığından, slablama ve haddeleme sırasında çelik kütüğün içinde kalırlar. |

| Alüminyum alaşımlı ekstrüzyon çubuklar üzerinde kaba taneli halkalar | Isıl işlemden sonra tedarik edilen alüminyum alaşımlı ekstrüde çubuklar, kaba taneli halkalar olarak bilinen enine kesit dış katmanında halka şeklinde kaba taneler gösterir. İri taneli halkaların kalınlığı, çubuğun başlangıcından sonuna kadar kademeli olarak artar. | Temel olarak alüminyum alaşımındaki Mn, Cr gibi elementlerin varlığı ve ekstrüzyon sırasında metal ile ekstrüzyon silindiri duvarı arasındaki sürtünmeden kaynaklanan çubuk yüzey tabakasının şiddetli deformasyonu nedeniyle. Kaba taneli halkalara sahip kütükler dövme sırasında çatlamaya eğilimlidir ve dövme parçalarda bırakılırsa parçaların performansını düşürecektir. |

| Alüminyum alaşımlı oksit film | Dövmenin düşük büyütmeli yapısında, oksit filmi metal akış çizgileri boyunca dağılır ve siyah kısa çizgiler olarak görünür. Oksit filminin uzunlamasına yönüne dik kırılma yüzeyinde, oksit filmi yırtılmış ve katmanlı olarak görünür; oksit filminin uzunlamasına yönüne paralel kırılma yüzeyinde, oksit filmi pul pul veya yoğun noktalı olarak görünür. Kalıp dövmenin içindeki oksit filmi göbek plakasında veya ayırma yüzeyinin yakınında kolayca görülebilir. | Ergitme sırasında alüminyum sıvısından uzaklaştırılmayan oksitler, döküm işlemi sırasında metal sıvısına yuvarlanır ve ekstrüzyon, dövme ve diğer deformasyon işlemleri sırasında oksit filmlerine dönüşmek üzere uzar ve incelir. Oksit film, dövmenin uzunlamasına mekanik özellikleri üzerinde küçük bir etkiye sahiptir, ancak enine, özellikle de kısa enine mekanik özellikler üzerinde daha büyük bir etkiye sahiptir. Dövme parçaların kategorisine ve oksit film standardına göre karşılaştırın, yalnızca niteliksiz olanlar hurdaya çıkarılır. |

| 2. Kesimden kaynaklanan kusurlar. | ||

| Eğri kesim | Kütüğün uç yüzü kütük eksenine doğru eğimlidir ve izin verilen değeri aşmaktadır. | Kesme sırasında çubuk malzemenin sıkıca kenetlenmemesinden kaynaklanır Açılı olarak kesilen boşluklar üzgünleştirme sırasında bükülmeye eğilimlidir ve kalıpta dövme sırasında konumlandırılması zordur, kolayca kıvrımlar oluşturur |

| İşlenmemiş parçanın ucu bükülmüş ve çapaklı | Kesme sırasında, metalin bir kısmı makaslar arasındaki boşluğa taşınarak keskin çapaklar oluşturur ve işlenmemiş parçanın ucu bükülür ve deforme olur | Kesme bıçakları arasındaki boşluğun çok büyük olması veya bıçak kenarının keskin olmaması nedeniyle çapaklı bir işlenmemiş parça ortaya çıkar ve dövme işlemi katlanmaya meyillidir |

| İşlenmemiş parçanın ucu ezik veya çıkıntılı | Boş ucun orta kısmındaki metal yırtılmıştır, bu nedenle uç yüzeyde çıkıntılar veya çukurlar vardır | Bıçaklar arasındaki boşluk çok küçüktür, işlenmemiş parçanın orta kısmındaki metal kesilmez ancak yırtılır ve metalin bir kısmının çekilmesine neden olur Bu tür boşluklar dövme sırasında katlanmaya ve çatlamaya eğilimlidir |

| Uç çatlakları | Esas olarak büyük kesitli kütükler kesilirken meydana gelir ve bu tür çatlaklar aşağıdaki durumlarda da oluşur makaslama alaşımlı çelik veya soğuk durumda yüksek karbonlu çelik. | Malzemenin sertliğinin çok yüksek olması ve kesme sırasında bıçak üzerindeki birim basıncın çok büyük olmasından kaynaklanır. Dövme işlemi uçlardaki çatlakların daha da genişlemesine neden olacaktır. |

| Punch çekirdeği çatlaması. | Bir torna tezgahında malzeme keserken, kütüğün uç yüzünde genellikle bir zımba çekirdeği kalır. Çıkarılmazsa, dövme sırasında zımba çekirdeğinin etrafında çatlamaya neden olabilir. | Zımba çekirdeğinin küçük kesiti nedeniyle hızlı soğur; geniş uç yüzey alanı yavaş soğur, böylece zımba çekirdeği etrafında çatlaklar oluşur. |

| Gaz kesme çatlakları. | Genellikle kütüğün uç yüzünde veya ucunda bulunan çatlak ağzı pürüzlüdür. | Gazlı kesimden önce yetersiz ön ısıtma, büyük termal stres oluşumuna yol açar ve buna neden olur. |

| Taşlama taşı kesme çatlakları | Süper alaşımları soğuk durumda taşlama taşıyla keserken, genellikle uç yüzeyde çatlaklara neden olur. Bu çatlaklar bazen ancak ısıtıldıktan sonra çıplak gözle görülebilir. | Süper alaşımlar zayıf termal iletkenliğe sahiptir ve taşlama taşı kesimi ile üretilen büyük miktarda ısı hızlı bir şekilde uzaklaştırılamaz, kesme yüzeyinde büyük termal stres oluşturur ve hatta mikro çatlaklar üretir. Tekrar ısıtma, daha büyük termal gerilim oluşturarak mikro çatlakların genişleyerek görünür çatlaklara dönüşmesine neden olur. |

| 3. Isıtmadan kaynaklanan kusurlar | ||

| Aşırı ısınma | Aşırı yüksek ısıtma sıcaklıklarının neden olduğu iri taneler olgusu. Aşırı ısınmış karbon çeliğinin karakteristiği Widmanstätten yapısının ortaya çıkmasıdır; takım ve kalıp çelikleri için birincil karbürlerle karakterize edilir ve 18Cr2Ni4WA, 20Cr2Ni4A gibi bazı alaşımlı yapı çelikleri için iri tanelerin yanı sıra, normal ısıl işlem yöntemleriyle ortadan kaldırılması kolay olmayan sınırlar boyunca MnS çökelmesi de vardır. | Aşırı yüksek ısıtma sıcaklıklarından veya çok uzun ısıtma sürelerinden veya deformasyon ısısının etkisinin dikkate alınmamasından kaynaklanır. Aşırı ısınma, çelik dövmelerin mekanik özelliklerini, özellikle de plastisite ve darbe tokluğunu azaltacaktır. Genel olarak, çelik dövmelerin aşırı ısınması tavlama veya normalleştirme ile ortadan kaldırılabilir. |

| "Kurbağa derisi" yüzeyi | Alüminyum ve bakır alaşımlarının kütükleri üzme sırasında "kurbağa derisi" veya portakal kabuğuna benzer pürüzlü bir yüzey oluşturur ve ciddi durumlarda çatlayabilir. | Kütüğün aşırı ısınması nedeniyle iri tanelerden kaynaklanır Kaba taneli halkalara sahip alüminyum alaşımlı boşluklar da üzme sırasında bu fenomeni sergileyecektir |

| Widmanstätten α fazı veya β kırılganlık | (α+β) titanyum alaşım kütüğünün aşırı ısıtılmasından sonra, mikroyapısının özelliği, α fazının kaba orijinal β tane sınırları boyunca ve tanelerin içinde kaba bir şerit şeklinde çökelmesidir. Taneler içinde çökelen kaba şerit şeklindeki α fazı belirli bir yönde düzenlenerek Widmanstätten α fazı olarak adlandırılan fazı oluşturur | (α+β) titanyum alaşımının β dönüşüm sıcaklığını aşan ısıtma sıcaklığının neden olduğu Widmanstätten α fazı ile dövme titanyum alaşımı, β kırılganlığı olarak adlandırılan çekme plastisite indeksini önemli ölçüde azaltmıştır. Isıl işlem β kırılganlığını ortadan kaldıramaz |

| Çelik dövme parçaların aşırı yanması | Aşırı yanmış alandaki taneler özellikle iridir, oksidasyon özellikle şiddetlidir ve çatlaklar arasındaki yüzey açık gri-mavi görünür Karbon çeliği ve alaşımlı yapı çeliği aşırı yakıldıktan sonra, tane sınırlarında oksidasyon ve erime meydana gelir. Takım ve kalıp çeliği aşırı yakıldıktan sonra, erime nedeniyle tane sınırlarında balık kılçığı benzeri ledeburit ortaya çıkar | Aşırı fırın sıcaklığı veya kütüğün yüksek sıcaklık bölgesinde çok uzun süre kalmasından kaynaklanır. Fırındaki oksijen, tane sınırları boyunca tanelerin içine nüfuz ederek oksitlenmeye neden olur veya taneler arasındaki bağlantıyı yok eden eriyebilir oksit ötektikler oluşturur |

| Alüminyum dövme parçaların aşırı yanması | Yüzey siyah veya koyu siyah görünür, bazen yüzeyde tavuk derisi benzeri kabarcıklar vardır. Alüminyum alaşımlı kütük aşırı yakıldıktan sonra, mikroyapısı tane sınırı erimesi, üçgen tane sınırları veya yeniden erimiş küreler gösterecektir. Bu fenomenlerden herhangi birinin varlığı aşırı yanmayı gösterir | Alüminyum alaşımlı kütüğün ısıtma sıcaklığı çok yüksek olduğunda, güçlendirici faz erir. Soğuduktan sonra, mikroyapıda kaba tane sınırları, üçgen tane sınırları veya yeniden eritilmiş küreler gibi özel şekiller görülebilir |

| Isıtma çatlakları | Genellikle kütüğün enine kesiti boyunca çatlar ve çatlak merkezden çevreye doğru genişler Bu çatlak türü genellikle yüksek sıcaklık alaşımlarının ve yüksek alaşımlı çelik külçe ve kütüklerin ısıtılmasında meydana gelir | Kütüğün büyük boyutu, zayıf termal iletkenliği ve çok hızlı ısıtma hızı nedeniyle, kütüğün merkezi ile yüzeyi arasında büyük bir sıcaklık farkı vardır ve bu da kütüğün mukavemetini aşan termal strese neden olur |

| Bakır kırılganlığı | Çelik dövme parçaların yüzeyinde çatlaklar görülür. Yüksek büyütmeli incelemede bakır, tane sınırları boyunca dağılmıştır Bu kusur, çelik malzemeler bakır malzemeleri ısıtmak için kullanılan bir fırında ısıtıldığında ortaya çıkabilir | Fırında kalan bakır oksit artıkları ısıtıldığında demir tarafından serbest bakıra indirgenir Erimiş bakır atomları yüksek sıcaklıklarda östenit tane sınırları boyunca yayılır ve taneler arası kohezyonu zayıflatır |

| Naftalin benzeri kırık | Çelik dövmelerin kırılmasında naftalin kristalleri gibi bazı parlak küçük düzlemler ortaya çıkar. Bu kusur alaşımlı yapı çeliklerinde ve yüksek hızlı takım çeliklerinde kolayca görülür | Çok yüksek ısıtma sıcaklığı veya yüksek finalden kaynaklanır dövme sıcaklığıve deformasyon yeterince büyük değildir. Naftalin benzeri kırılmanın özü, çelik dövmelerin plastisitesini ve tokluğunu azaltacak olan aşırı ısınmadır. |

| Kaya benzeri kırık | Kaya benzeri kırılma, alaşımlı yapı çeliğinin şiddetli aşırı ısınmasından sonra ortaya çıkan bir kusurdur. Temperlenmiş durumda gözlenir, bazı metalik olmayan parlaklık, lifli kırık matrisi üzerinde görünen çimento benzeri gri-beyaz küçük düzlemler ile karakterize edilir. Isıl işlem yöntemleri ile ortadan kaldırılamaz, bu nedenle kabul edilemez bir kusurdur. | Isıtma sıcaklığı çok yüksektir, bu da büyük miktarda MnS'nin çözünmesine neden olur ve çelikte çözünen MnS, soğutma sırasında kaba östenit tane sınırlarında son derece ince parçacıklar halinde çökelir ve tane sınırlarının bağlanma kuvvetini zayıflatır. Temperleme işlemi çelik matrisinin tokluğunu güçlendirir ve çelik kırılma sırasında östenit tane sınırları boyunca kırılır, böylece kırılma üzerinde bazı parlak gri-beyaz aşırı ısınmış küçük düzlemler oluşur. Kaya benzeri kırıkları olan dövme parçalar hurdaya çıkarılmalıdır |

| Düşük büyütmeli kaba taneli | Düşük büyütmeli kaba taneler, alaşımlı yapısal çelik dövmelerde aşırı ısınmanın bir başka yansımasıdır ve asitle aşındırılmış düşük büyütmeli numunede, ciddi durumlarda kar tanesi benzeri görünen görünür poligonal tanelerin varlığı ile karakterize edilir. | Aşırı ısınmış östenit tanelerinin tane sınırları nispeten kararlıdır ve olağan ısıl işlemler bunları ortadan kaldıramaz. Yeniden kristalleşme yalnızca iri östenit taneleri içinde meydana gelir ve tek bir östenit tanesi içinde birkaç yeni küçük tane oluşturur. Küçük tanelerin tane sınırları ince olduğundan veya çok az yönelim farklılığına sahip olduğundan, orijinal iri östenit taneleri düşük büyütmede hala iri taneler olarak görülür. |

| Dekarbürizasyon | Çelik parçanın yüzey katmanındaki karbon içeriği iç kısımdakinden önemli ölçüde daha düşüktür ve sertlik değeri gerekenden daha düşüktür. Yüzeydeki sementit fazlarının sayısı yüksek büyütme altında azalır. Dekarbürizasyon, oksitleyici bir atmosferde ısıtılan yüksek karbonlu çeliklerde, özellikle de yüksek silisyum içeriğine sahip çeliklerde en kolay şekilde meydana gelir. | Çeliğin yüzey tabakasındaki karbon yüksek sıcaklıklarda oksitlenir. Dekarbürizasyon tabakasının derinliği, çeliğin bileşimine, fırın gazının bileşimine, sıcaklığa ve ısıtma süresine bağlı olarak 0,01 ila 0,6 mm arasında değişir. Dekarbürizasyon parçaların mukavemetini ve yorulma performansını azaltır ve aşınma direncini zayıflatır. |

| Karbürizasyon | Yağ fırınında ısıtılan dövme parçaların yüzeyinde veya yüzeyinin bir kısmında karbon içeriği önemli ölçüde artar ve sertlik artar. Karbürlenmiş tabakanın karbon kütle oranı yaklaşık 1%'ye ulaşabilir ve bazı yerel noktalarda 2%'yi bile aşabilir, ledeburit yapı gösterir ve bazı karbürlenmiş kalınlıklar 1,5 ila 1,6 mm'ye ulaşır. | Kütük yağ fırınında ısıtma sırasında, iki nozul enjeksiyonunun çapraz alanı tam yanma sağlamaz veya zayıf nozul atomizasyonu yağ damlacıklarını püskürterek dövme yüzeyinde karbürleşmeye neden olur. Kesme sırasında takım kırılmasına eğilimli, yüksek karbonlu dövme parçalar |

| Yetersiz ısıtma nedeniyle merkezi çatlama | Merkezi çatlama genellikle kütüğün başında meydana gelir, çatlak derinliği ısıtma ve dövme ile ilgilidir, bazen çatlak tüm kütüğe uzunlamasına nüfuz eder | Yetersiz yalıtım süresi ve iyice ısıtılmamasından kaynaklanır, bu da çekirdekte düşük plastisiteye neden olur Yüksek sıcaklık alaşımları zayıf termal iletkenliğe sahiptir, kütük kesit boyutu büyükse, yeterli yalıtım süresi verilmelidir |

| 4. Dövme sonucu oluşan kusurlar | ||

| Göbek üzerinde uzunlamasına yüzey çatlaması | Serbest alt üst etme sırasında, çekme gerilimi nedeniyle işlenmemiş parçanın göbek yüzeyinde düzensiz uzunlamasına çatlaklar oluşur | İşlenmemiş parça ile örs yüzeyi arasındaki sürtünme nedeniyle, düzensiz deformasyon meydana gelir ve bu da bir göbekle sonuçlanır. Üzme miktarı çok büyükse, uzunlamasına çatlaklar meydana gelecektir |

| Çapraz çatlama (boylamasına iç çatlama) | Bu çatlak türü genellikle düşük plastisiteli yüksek hız çeliği ve yüksek kromlu çeliğin çekme işleminde meydana gelir. Çapraz çatlaklar, dövmenin enine kesitinin köşegeni boyunca, değişen derinliklerde uzunlamasına uzantılarla dağıtılır ve şiddetli olanlar işlenmemiş parçanın tüm uzunluğuna nüfuz edebilir. | Çekme sırasında tekrar tekrar 90° döndürme işleminde, besleme miktarı çok büyükse, işlenmemiş parçanın kesitinin diyagonalinde maksimum alternatif kesme meydana gelecektir. Kesme gerilimi malzemenin izin verilen değerini aştığında, diyagonal yön boyunca çatlaklar oluşacaktır. |

| Boylamasına şerit çatlakları | Esas olarak yuvarlak çubuk malzemeyi yuvarlaktan kareye çekerken veya çektikten sonra kütüğe pah kırarken veya yuvarlatırken meydana gelir. Enine kesitte, çatlaklar orta kısımda şerit şeklinde görülür ve uzunlamasına uzantının derinliği dövme işlemine bağlı olarak değişir. | İşlenmemiş parçayı düz bir örs ile pahlarken veya yuvarlarken, işlenmemiş parçanın yatay yönünde çekme gerilmesi ortaya çıkar, bu çekme gerilmesi işlenmemiş parçanın yüzeyinden merkeze doğru artar ve merkezde maksimum değerine ulaşır. Malzemenin mukavemetini aştığında, uzunlamasına iç çatlaklar oluşur. |

| Köşe çatlakları | Çekme işleminden sonra kütüğün dört kenarında ortaya çıkan dağınık çekme çatlakları. Köşe çatlakları genellikle yüksek hızlı takım çeliği ve yüksek kromlu çelik kütüklerin çekme işleminde meydana gelir. | Kütük kare şeklinde çekildikten sonra köşelerin sıcaklığı düşer ve köşeler ile ana gövde arasındaki mekanik özelliklerdeki fark artar. Köşeler, metal akışının zorluğundan kaynaklanan çekme gerilimi nedeniyle çatlar. |

| İç enine çatlaklar | Kütüğün uzunlamasına kesitinde yükseklik yönü boyunca görülen şerit şeklindeki çatlaklar. Yüksek hız çeliği ve yüksek kromlu çelik kütükler çekilirken, besleme oranı 0,5'ten azsa, bu tür çatlakların oluşması muhtemeldir. | Uzama oranı 0,5'ten az olduğunda, kütüğün eksenel yönünde çekme gerilmesi oluşacaktır. Kütükteki bazı zayıf parçaların çekme mukavemetini aştığında, o konumda enine çatlaklara neden olacaktır. |

| Çatlak delme | Zımbalama kenarı boyunca radyal olarak görünen çatlaklar. Krom çeliğin zımbalanmasında daha yaygındır. | Zımba göbeğinin ön ısıtmaya tabi tutulmamasından, yetersiz ön ısıtmadan veya bir zımbada çok fazla deformasyon olmasından kaynaklanır. |

| Dubleks dövme çatlağı | Östenitik-ferritik paslanmaz çelik veya yarı-martensitik çelik kütüklerin dövülmesi sırasında α fazı ve γ fazı arayüzü boyunca veya daha zayıf α fazında meydana gelen çatlaklar. | Fazla α fazı (östenitik-ferritik paslanmaz çelikte 12%'den fazla, yarı martenzitik çelikte 10%'den fazla) ve yüksek ısıtma sıcaklığından kaynaklanır. |

| Ayrılma çizgisi çatlağı | Dövmenin ayrılma çizgisi boyunca görülen çatlaklar, genellikle düzeltmeden sonra ortaya çıkar. | Hammaddedeki metalik olmayan kalıntılar, artık büzülme boşlukları veya gevşeklik ve dövme sırasında ayırma hattına sıkışmadan kaynaklanır. |

| İplik delme | L-şekilli dövme parçanın nervürünün veya patronunun kökünde, | Aşırı kütük nedeniyle, nervürler doldurulduktan sonra, ağ üzerinde daha fazla fazla metal bulunur. Devam eden kalıpta dövme sırasında, ağ üzerindeki fazla metal şiddetli bir şekilde parlama oluğuna doğru akar ve nervürlerin kökünde büyük bir kesme gerilimi oluşturur. Metalin kesme mukavemetini aştığında, diş delinmesi meydana gelir |

| Kesme bandı | Dövmenin düşük büyütmeli enine kesitinde dolaşan ince taneli bir bölge görülür. Genellikle titanyum alaşımlarında ve düşük sıcaklıklarda dövülen yüksek sıcaklık alaşımlı dövmelerde görülür | Titanyum alaşımlarının ve yüksek sıcaklık alaşımlarının su vermeye karşı yüksek hassasiyeti nedeniyle, kalıpta dövme işlemi sırasında, temas yüzeyinin yakınındaki deforme olması zor alan kademeli olarak genişler ve bu da deforme olması zor alanın sınırında yoğun kesme deformasyonuna neden olur. Sonuç olarak, güçlü bir yönlü oluşum meydana gelir ve dövme işleminin özelliklerinde bir azalmaya neden olur. |

| Bantlı yapı | Ferrit veya diğer matris fazlarının dövme içinde bantlar halinde dağıldığı bir yapı. Genellikle hipoötektoid çelik, östenitik-ferritik paslanmaz çelik ve yarı martensitik çelikte görülür | Dövme sırasında iki fazın bir arada bulunması nedeniyle oluşan deformasyon Malzemenin enine plastisite indeksini azaltır ve ferrit bant boyunca veya iki faz arasındaki sınırda çatlamaya eğilimlidir |

| Dövme işleminde akış hatlarının yanlış dağılımı | Bağlantısızlıklar, geri akışlar ve girdap konveksiyonları gibi akış hattı bozulmalarının dövmenin düşük büyütmesinde görünmesi | Uygun olmayan kalıp tasarımı, makul olmayan kütük boyutu ve şekli ve kötü dövme yöntemi seçiminden kaynaklanır |

| Katlanır | Görünüş olarak katlanma çatlaklara benzer. Düşük büyütmeli numunede, kıvrımın dış akış çizgileri bükülür, oysa bu bir çatlaksa, akış çizgileri kesilir. Yüksek büyütmeli numunede, bir çatlağın keskin tabanının aksine, kıvrımın tabanı kördür ve her iki tarafta da şiddetli oksidasyon vardır | Katlanma, dövme işlemi sırasında oksitlenmiş yüzey metalinin birleşmesiyle oluşur. Serbest dövmelerde, katlanma esas olarak uzama sırasında çok küçük bir besleme miktarı, çok büyük bir presleme miktarı veya örs bloğu köşesinin çok küçük bir yarıçapından kaynaklanır; kalıp dövmelerinde, katlanma esas olarak kalıp dövme sırasında metal konveksiyonu veya geri akışından kaynaklanır |

| Düzensiz tane boyutu | Dövmenin bazı kısımları özellikle iri tanelere sahipken, diğer kısımlar daha küçüktür ve bu da eşit olmayan tane boyutuna neden olur Isıya dayanıklı çelikler ve yüksek sıcaklık alaşımları özellikle düzensiz tane boyutuna karşı hassastır | İlk dövme sıcaklığı çok yüksektir ve deformasyon miktarı yetersizdir, bu da belirli bölgelerdeki deformasyon derecesinin kritik deformasyona düşmesine neden olur; veya son dövme sıcaklığı çok düşüktür, bu da yüksek sıcaklıktaki alaşım kütüğünde lokalize iş sertleşmesine ve su verme ısıtması sırasında bu parçada ciddi tane büyümesine neden olur Eşit olmayan tane boyutu, dayanıklılık performansında ve yorulma performansında düşüşe neden olabilir |

| Artık döküm yapısı | Kalıntı döküm yapısı varsa, dövmenin uzaması ve yorulma mukavemeti genellikle standartları karşılamaz. Düşük büyütme altında, artık döküm yapısı alanındaki akış çizgileri belirgin değildir ve dendritik kristaller bile görülebilir. Bu durum çoğunlukla külçe boşluklardan yapılan dövmelerde görülür | Yetersiz dövme oranı veya yanlış dövme yönteminden kaynaklanan bu kusur, dövme performansında düşüşe, özellikle de darbe tokluğu ve yorulma performansında daha büyük bir düşüşe neden olur |

| Yetersiz yerel dolgu | Dövmenin yükseltilmiş kısımlarının üst veya kenarlarında yetersiz dolgu olgusu, esas olarak nervürlerde, dışbükey omuzlarda ve kalıp dövmelerinin köşelerinde meydana gelir ve dövmenin konturunu belirsiz hale getirir | İşlenmemiş parçanın yeterince ısıtılmaması, metal akışkanlığının zayıf olması, ön dövme kalıbı boşluğunun ve kütük yapma kalıbı boşluğunun makul olmayan tasarımı ve yetersiz ekipman tonajı bu kusura neden olabilir |

| Yetersiz kalıp dövme | Dövmenin tüm boyutları, ayırma yüzeyine dik yönde artar ve çizimde belirtilen boyutları aşar. Bu kusur büyük olasılıkla çekiç kalıp dövmelerinde görülür | Flaşta aşırı direnç, yetersiz ekipman tonajı, büyük boyutlu veya büyük boyutlu boşluklar, düşük dövme sıcaklığı ve kalıp boşluğunun aşırı aşınması eksik doluma neden olabilir |

| Yanlış Hizalama | Dövmenin üst kısmı, ayırma yüzeyi boyunca alt kısımla yanlış hizalanmıştır | Dövme kalıbı doğru takılmamış veya çekiç kafası ile kılavuz ray arasında çok fazla boşluk var; veya yanlış hizalamayı dengelemek için dövme kalıbında kilit veya kılavuz direk yok |

| Yüzey balık pulu izleri | Dövme parçanın yerel yüzeyi çok pürüzlüdür ve balık pulu izleri gösterir. Bu tür yüzey kusurlarının östenitik ve martensitik paslanmaz çelik dövmelerde görülme olasılığı yüksektir | Yanlış yağlayıcı seçimi, düşük kaliteli yağlayıcı veya düzensiz yağlayıcı uygulaması nedeniyle kalıba lokal yapışma |

| 5. Kırpmadan kaynaklanan kusurlar | ||

| Çatlakları düzeltme | Kesme sırasında ayırma yüzeyinde oluşan çatlaklar | Düşük malzeme plastisitesi nedeniyle, düzeltme sırasında çatlama meydana gelir. Magnezyum alaşımlı dövmeler için çok düşük veya bakır alaşımlı dövmeler için çok yüksek düzeltme sıcaklığı bu tür çatlaklara neden olabilir |

| Artık çapaklar | Kırpma işleminden sonra dövmenin ayırma yüzeyinin etrafında 0,5 mm'den büyük çapaklar kalır. Düzeltme işleminden sonra hala düzeltme gerekiyorsa, kalan çapaklar dövmenin gövdesine bastırılacak ve kıvrımlar oluşturacaktır. | Düzeltme kalıpları arasında aşırı boşluk, kesme kenarının aşırı aşınması veya düzeltme kalıbının yanlış takılması ve ayarlanması artık çapaklara neden olabilir. |

| Yüzey morarması | Dövme ile zımba arasındaki yerel temas yüzeyinde girintiler veya çürükler görülür. | Zımba ile dövmenin temas yüzeyi arasındaki şekil uyuşmazlığı veya itme yüzeyinin çok küçük olması nedeniyle. |

| Eğilme veya bükülme deformasyonu | Kırpma sırasında dövmede bükülme veya burulma deformasyonu meydana gelir. İnce, narin ve karmaşık şekilli dövmelerde meydana gelme eğilimi vardır. | Kırpma zımbası dövmesinin temas yüzeyinin çok küçük olması veya düzensiz temas oluşması nedeniyle. |

| 6. Dövme sonrası yanlış soğutmadan kaynaklanan kusurlar. | ||

| Soğutma çatlakları | Çatlaklar pürüzsüz ve incedir, bazen kaplumbağa çatlaklarından oluşan bir ağ gösterir. Yüksek büyütme altında: Çatlakların yakınında martensitik yapı görülür, plastik deformasyon izi yoktur. Genellikle martensitik çelik dövmelerde görülür | Dövme işleminden sonra çok hızlı soğuma nedeniyle, büyük termal gerilim ve yapısal gerilime neden olur Kum çukurlarında veya cürufta 200°C civarında yavaş soğutma bu tür çatlakları önleyebilir |

| Soğutma deformasyonu | Dövme sonrası soğutma işlemi sırasında büyük, ince duvarlı, nervürlü çerçeve bileşenlerinin çarpılma deformasyonu | Dövme sırasında oluşan artık gerilmeler ve düzensiz soğumanın etkileşiminden kaynaklanır Dövme işleminden hemen sonra tavlama bu kusuru önleyebilir |

| 475℃ kırılganlık çatlakları | Çok yavaş soğutulan ferritik paslanmaz çelik dövme parçalarda görülen yüzey çatlakları, 400 ila 520°C sıcaklık aralığında çok uzun süre kalır | 400~520°C'de uzun süre kalması nedeniyle, belirli bir özel maddenin çökelmesini teşvik ederek kırılganlığa neden olur 400~520°C'de hızlı soğutma çatlamayı önleyebilir |

| Ağ karbürleri | Karbürler bir ağ içinde tane sınırları boyunca çökelir ve dövmenin plastisitesini ve tokluğunu azaltır. Bu kusur genellikle yüksek karbon içerikli çelik dövmelerde görülür | Dövme işleminden sonra yavaş soğuma nedeniyle, karbürler tane sınırları boyunca çökelebilir, bu da dövmeyi alevle kesme sırasında çatlamaya eğilimli hale getirerek parçanın performansını düşürür |

| 7. Dövme sonrası ısıl işlem ile oluşan kusurlar | ||

| Aşırı sertlik | Isıl işlemden sonra dövmenin sertliğini kontrol ederken, ölçülen sertlik teknik koşulların gerektirdiğinden daha yüksektir | Normalleştirmeden sonra çok hızlı soğumadan veya çeliğin niteliksiz kimyasal bileşiminden kaynaklanır |

| Sertlik çok düşük | Dövme sertliğinin teknik koşulların gerektirdiğinden daha düşük olması | Çok düşük su verme sıcaklığı, çok yüksek temperleme sıcaklığı veya çoklu ısıtma nedeniyle şiddetli yüzey dekarbürizasyonundan kaynaklanır |

| Eşit olmayan sertlik (yumuşak noktalar) | Sertlik, aynı dövmenin farklı bölümlerinde büyük farklılıklar gösterir; yerel bölgeler daha düşük sertliğe sahiptir | Bir fırında çok fazla yük, çok kısa bekletme süresi veya şiddetli lokal dekarbürizasyondan kaynaklanır |

| Deformasyon | Isıl işlem sırasında, özellikle su verme sırasında, dövme deforme olur | Mantıksız ısıl işlem süreci veya uygun olmayan soğutma yönteminden kaynaklanır |

| Söndürme çatlakları | Çatlaklar, dövmenin keskin köşeleri gibi gerilim yoğunlaşma noktalarında meydana gelir. Dövme çatlaklarından farklı olarak, su verme çatlaklarının iç duvar yüzeyinde oksidasyon ve dekarbürizasyon olayları yoktur | Ön ısıl işlem eksikliği, çok yüksek su verme sıcaklığı, çok hızlı soğutma hızı ve dövme içindeki kalıntılar gibi kusurlardan kaynaklanır |

| Siyah kırık | Kırılma koyu gri veya neredeyse siyah görünür. Mikroyapıda, genellikle yüksek karbonlu takım çeliği dövmelerinde görülen, düzensiz küresel perlit üzerinde pamuk benzeri bir grafit dağılımı vardır | Çeliğin grafitleşme sürecinden ve dövme işleminden sonra çok uzun tavlama süresi veya çoklu tavlama işlemlerinden sonra grafit karbonun çökelmesinden kaynaklanır |

| 8. Dövme parçaların temizleme işlemi sırasında oluşan kusurlar | ||

| Aşırı korozyon | Dövme yüzeyinde çukurlar veya çukurcuklar, hatta gevşek ve gözenekli bir durum ortaya çıkar | Asitleme çözeltisinin bozulması, çok uzun asitleme süresi veya dövme üzerinde kalan asit kalıntıları nedeniyle |

| Korozyon çatlakları | Genellikle martensitik paslanmaz çelik dövmelerde görülür, dövme yüzeyinde ince ağ çatlakları ile karakterize edilir ve çatlaklar mikroyapıdaki tane sınırları boyunca uzanır | Dövme sonrası iş parçası üzerindeki artık gerilimin zamanında giderilememesi nedeniyle, asitleme işlemi sırasında gerilme korozyonu meydana gelmiş ve çatlakların oluşmasına yol açmıştır |

| Yerel aşırı ısınma çatlakları | Yüzey taşlama taşı ile temizlenirken ortaya çıkan çatlaklar. Bu durum ferritik paslanmaz çelik dövme parçalarda meydana gelebilir | Taşlama taşı ile taşlama nedeniyle yerel aşırı ısınmadan kaynaklanır. Yüzey kusurlarını temizlemek için bir hava keskisi ile değiştirilebilir |

3. Dövme kalıplarda izin verilen sapmalar ve yüzey kusurları

Kalıp dövmelerin izin verilen sapmaları ve yüzey kusurları Tablo 3'te gösterilmiştir.

Tablo 3 Dövme kalıplarda izin verilen sapmalar ve yüzey kusurları (birim: mm)

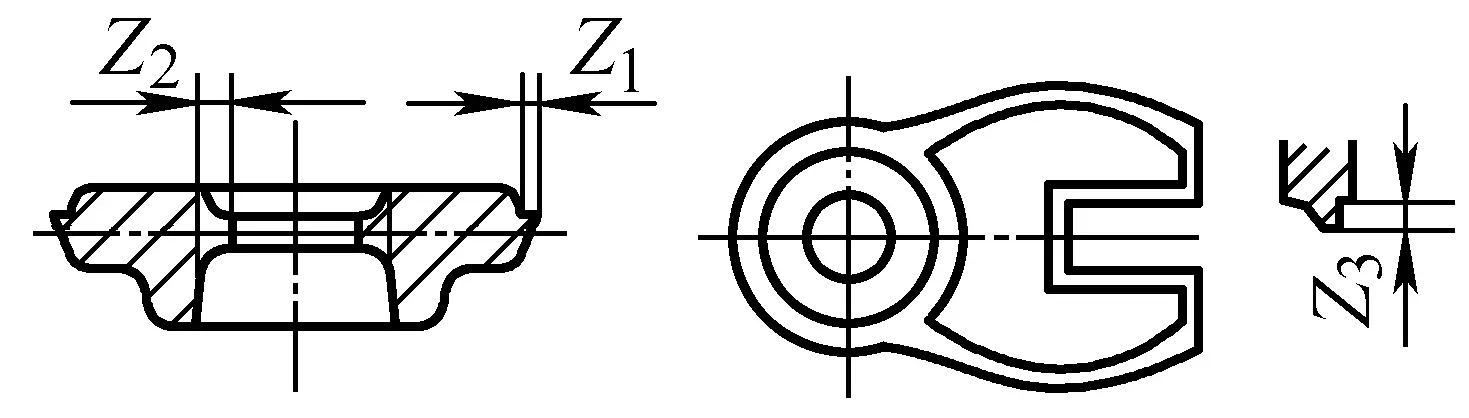

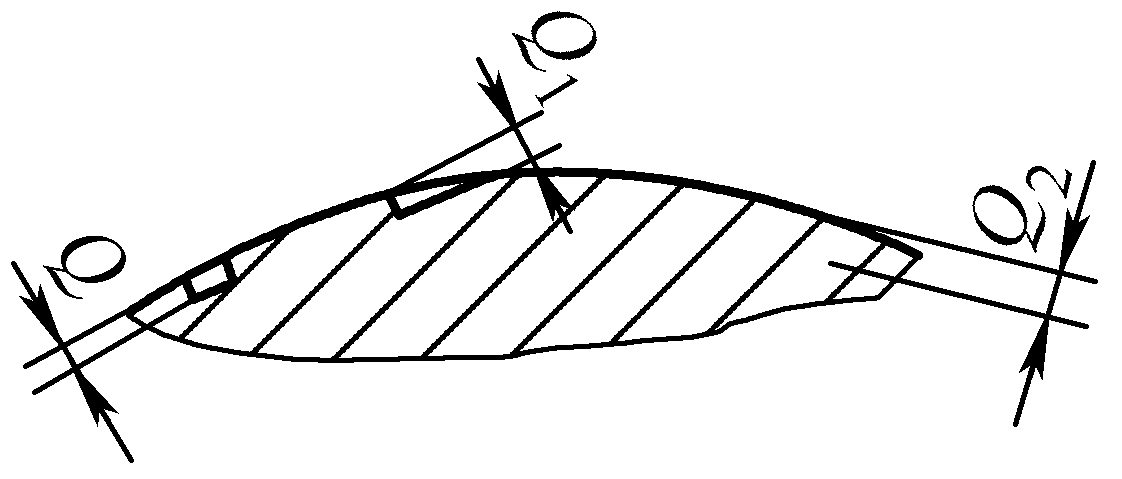

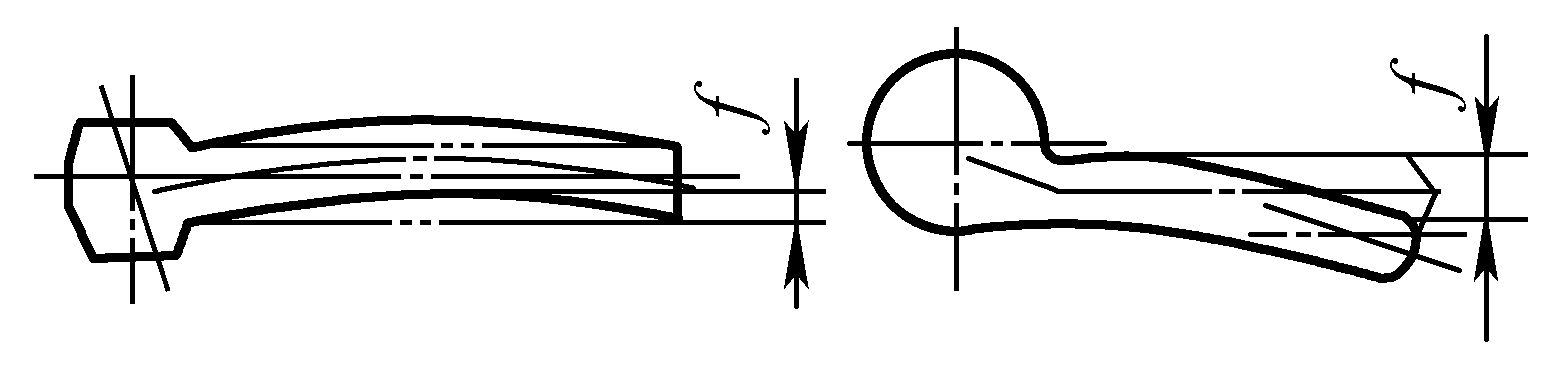

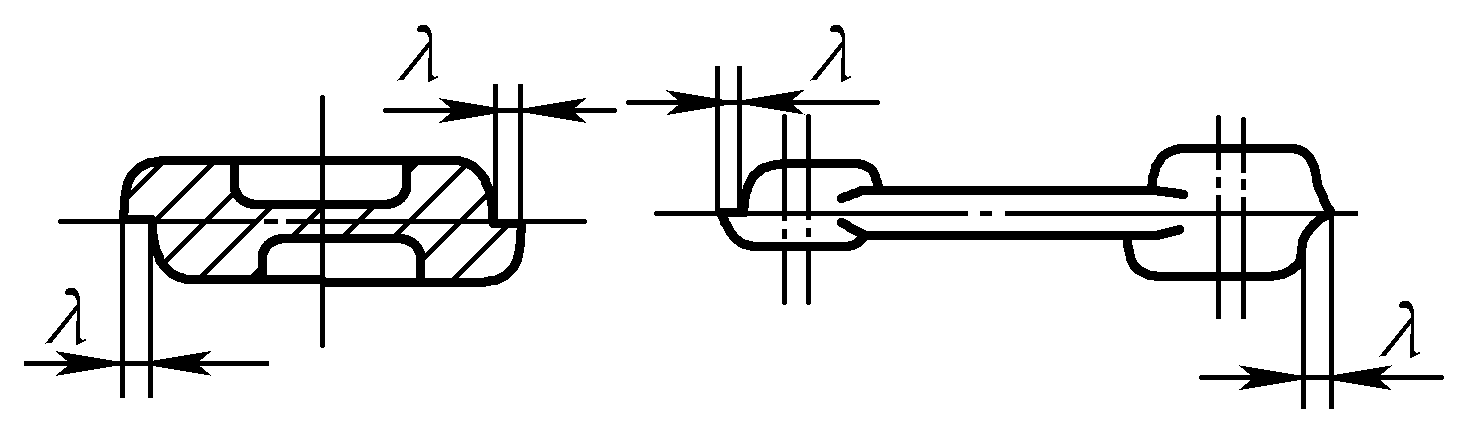

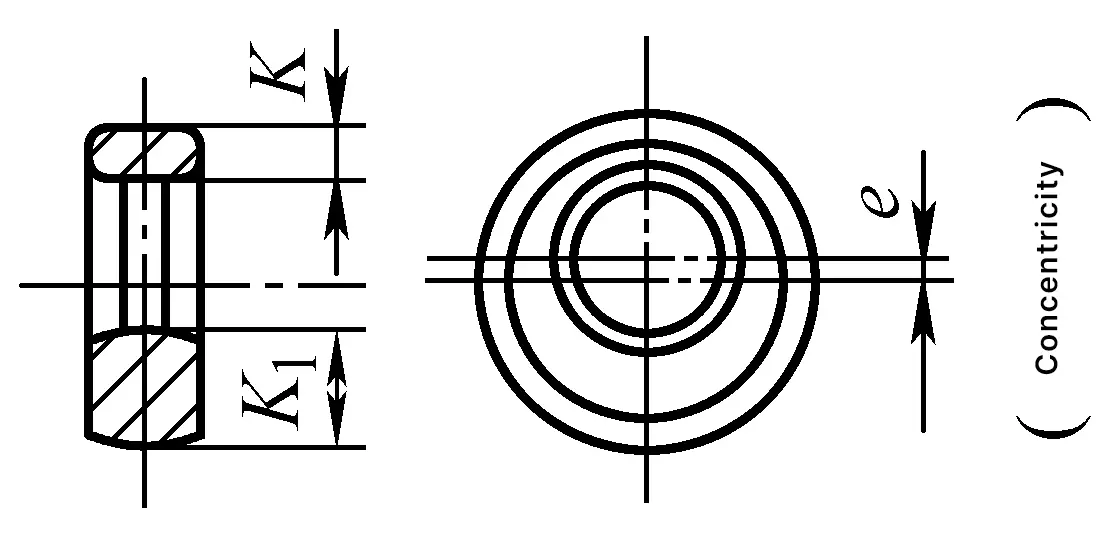

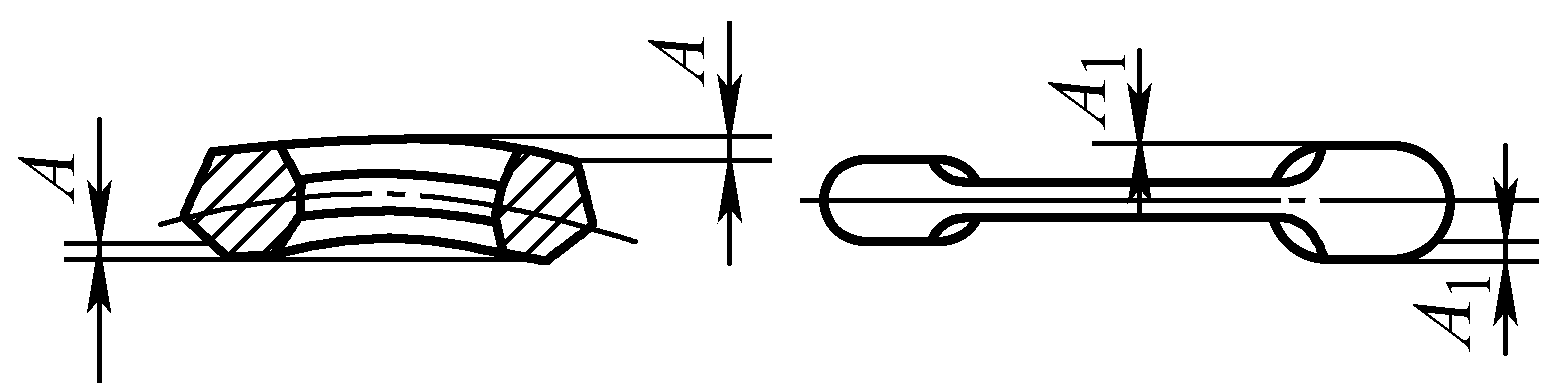

| Seri numarası | Şematik | Sapma ve kusur biçimleri | Dövme kalitesi | ||

| 1~2t | 3~5t | 10t | |||

| 1 |  | Çapaklar etrafta:Z 1 İç delikteki çapaklar: Z 2 Çataldaki çapaklar:Z 3 | Z1=0.5~1.0 Z2 = 1.0 ~ 2.0 Z3 = 1.0 ~ 2.0 | Z1 = 0,7 ila 1,5 Z2 = 1.5 ~ 2.0 Z3 = 1.5 ~ 2.0 | Z1 = 1.0 ~ 2.0 Z2 = 2.0 ~ 3.0 |

| 2 |  | Yüzey kusur derinliği ①İşlenmemiş yüzey (bu tablonun sağ tarafındaki değerlere bakın) ②İşlenmiş yüzey gerçek marjın 1/2'sinden büyük olmamalıdır S - Ölçek çukurları veya ezikler Q 1 - Bükülmüş Doku Q 2 - Çatlak | 0.5 ~1.0 | 0. 75 ~1.5 | 1.0 ~2.0 |

| 3 |  | Bükme: f (ancak çubuk marjının 1/2'sinden fazla olmamalıdır) | 0.8 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

| 4 |  | Hata: λ | 0.8 ~1. 0 | 0.8 ~1.5 | 1.0 ~2.0 |

| 5 |  | Duvar kalınlığı farkı: K-K 1 = 2e (ancak 1/2 ödenekten fazla olmamalıdır) | 0.8 ~1.0 | 1.5 ~2.0 | 2.5 ~3.0 |

| 6 |  | Düzlük: A (ancak 1/2 paydan fazla olmamalıdır) | 0.5 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

II. Dövme Kalite Kontrol İçeriği

Dövme kalite denetiminin amacı, dövme kalitesinin dövme teknik standartlarını karşıladığından emin olmaktır. Yaygın dövme teknik standartları Tablo 4'te gösterilmiştir. Dövme kalite denetiminin içeriği şunları içerir: dövme geometrisi ve boyutunun denetimi, yüzey kalitesi denetimi, iç kalite denetimi, mekanik özellik denetimi ve kimyasal bileşim denetimi vb.

Tablo 4 Yaygın Dövme Teknik Standartları

| Standart Numara | Standart İsim |

| GB/T 8541-2012 | Dövme Terminolojisi |

| GB/T 12361-2003 | Çelik Dövmeler için Genel Teknik Koşullar |

| GB/T 12362-2003 | Çelik kalıp dövme toleransları ve işleme payları |

| GB/T 12363-2005 | Dövme fonksiyonlarının sınıflandırılması |

| GB/T 13320-2007 | Çelik kalıp dövmeler için metalografik yapı sınıflandırma tablosu ve değerlendirme yöntemi |

| GB/T 21469-2008 | Çekiç çeliği serbest dövmeler için işleme payları ve toleransları - Genel gereklilikler |

| GB/T 21470-2008 | Çekiç çeliği serbest dövmeler için işleme payları ve toleransları - Diskler, sütunlar, halkalar ve silindirler |

| GB/T 21471-2008 | Çekiç çeliği serbest dövmeler için işleme payları ve toleransları - Şaftlar |

| GB/T 16923-2008 | Çelik parçaların normalizasyonu ve tavlanması |

| GB/T 16924-2008 | Çelik parçaların su verme ve temperleme işlemleri |

| JB/T 4290-2011 | Yüksek hızlı takım çeliği dövmeleri için teknik koşullar |

| JB/T 4385.1-1999 | Çekiçsiz dövme parçalar için genel teknik koşullar |

| JB/T 4385.2-1999 | Çekiç üzerinde serbest dövme Karmaşıklık sınıflandırması ve dönüşüm katsayısı |

| JB/T 9174-1999 | Kalıp dövmeler için malzeme tüketim süreci kotası Derleme yöntemi |

| JB/T 9177-1999 | Çelik kalıp dövmelerin yapısal elemanları |

| JB/T 9178.1-1999 | Serbest dövme için genel teknik koşullar hidrolik pres |

| JB/T 9178.2-1999 | Hidrolik preste serbest dövme için karmaşıklık sınıflandırması ve dönüştürme katsayısı |

| JB/T 9179.1~8-2013 | Hidrolik preste serbest dövme için işleme payı ve toleransı |

| JB/T 9180.1-2014 | Çelik soğuk ekstrüzyon parçaları Bölüm 1: Toleranslar |

| JB/T 9180.2-2014 | Çelik soğuk ekstrüzyon parçaları Bölüm 2: Genel teknik koşullar |

| JB/T 9181-1999 | Düz konik dişlilerin hassas sıcak dövülmesi için yapısal tasarım özellikleri |

| JB/T 4201-1999 | Düz konik dişlilerin hassas sıcak dövülmesi için teknik koşullar |

| JB/T 8421-1996 | Çelik dövme parçaların muayenesi için genel kurallar |

Dövme parçalar için özel muayene maddeleri ve gereklilikleri dövme parçanın sınıfına göre değişir. Dövmenin derecesi, parçanın gerilim koşullarına, çalışma koşullarına, önemine, malzeme türüne ve metalürjik işlemine göre sınıflandırılır. Dövme kalitelerinin sınıflandırılması endüstriyel sektörler arasında farklılık gösterir; bazı departmanlar dövme parçalarını üç seviyeye, diğerleri ise dört veya beş seviyeye ayırır.

Tablo 5, dövme parçaları üç seviyeye ayırır ve her seviye için muayene öğelerini gösterir. Tablo 6, dövme parçaların her bir muayene kalemi için test yöntemleri standardıdır. Özel gereksinimleri olan bazı dövme parçalar için, özel teknik koşullar belgesindeki spesifikasyonlara uygun olarak da muayene yapılmalıdır.

Tablo 5 Dövme kaliteleri ve denetim öğeleri

| Denetim öğeleri | Sınıf | Açıklamalar | |||

| I | II | III | |||

| Parti başına denetlenen miktar | |||||

| Malzeme sınıfı | 100% | 100% | 100% | ||

| Yüzey kalitesi | 100% | 100% | 100% | ||

| Geometrik boyutlar | 100% | 100% | 100% | Dikey boyutlar ve yanlış hizalama 100% kontrol edilir, diğer boyutlar gerektiğinde yerinde kontrol edilir | |

| Sertlik | Çelik dövme parçalar | 10% | 10% | 10% | |

| Demir dışı alaşım dövme parçalar | 100% | 100% | 100% | Bakır alaşımları, 3A21 kontrol edilmedi | |

| Mekanik özellikler | Eriyik partisi başına 1 adet çekin, özel fazla malzeme 100%'dir | Eritme partisi başına 1~2 parça çizin | Alüminyum, magnezyum parçalar her ısıl işlem fırınında test çubukları taşır | Çelik, alüminyum ve magnezyum parçalar darbe dayanıklılığı denetimine tabi değildir | |

| Düşük büyütme yapısı | Eriyik partisi başına 1 parça çizin | Eriyik partisi başına 1 parça çizin | |||

| Yüksek büyütme yapısı | Demir dışı alaşım dövme parçaların geri kalanı 100% | Demir dışı alaşım dövme parçalardan 1 parça çekin | Su verme işlemine tabi tutulmamış demir dışı alaşım dövme parçalar denetlenmez | ||

| Kırılma | Çelik dövmelerin geri kalanı 100%'dir, demir dışı alaşımlı dövmelerden 1 parça çekin | Belirli bir düzenleme olmadığında, kırığı düşük büyütmeli test parçasından alın | |||

Tablo 6 Dövme parçaların çeşitli muayene kalemleri için test yöntemleri standartları

| Denetim öğeleri | Test yöntemi standartları |

| Kimyasal bileşim | GB/T 222-2006 GB/T 223.3-1988, vb. |

| Mekanik özellikler (çekme, darbe) | GB/T 229-2007 GB/T 228.1-2010 |

| Yüksek sıcaklıkta sünme | GB/T 2039-2012 |

| Yorgunluk performansı | GB/T 4337-2008 GB/T 3075-2008 |

| Brinell sertliği | GB/T 231.1-2009 |

| Rockwell sertliği | GB/T 230.1-2009 |

| Düşük büyütme yapısı | GB/T 1979-2001 GB/T 4297-2004 GB/T 3246.2-2012 |

| Kırılma tane boyutu | GB/T 1814-1979 GB/T 6394-2002 |

| Dekarbürize tabaka metalik olmayan kalıntılar | GB/T 224-2008 GB/T 10561-2005 |

| Yüksek büyütme yapısı | GB/T 13320-2007 |

| Taneler arası korozyon | GB/T 4334-2008 GB/T 7998-2005 |

| Bükülme testi | GB/T 232-2010 |

III. Dövme kalite kontrol yöntemleri

1. Dövme geometrisi ve boyutlarının incelenmesi

Dövme geometrisi ve boyutlarının denetim içeriği şunları içerir:

- Dövme uzunluk ölçüleri;

- Dövme yüksekliği (veya enine boyut) ve çapı;

- Dövme kalınlığı;

- Silindirik ve köşe yarıçaplı dövme;

- Dövme açısı;

- Dövme açıklığı;

- Dövme yanlış hizalanması;

- Dövme sapması;

- Dövme düzlemi dikliği;

- Dövme paralelliği.

Dövmenin geometrik şekli ve boyutu kumpas, mikrometre ve vernier kumpas gibi genel ölçüm aletleriyle ölçülebilir. Seri üretimde, özel ölçüm aletleri ile birlikte go/no-go göstergeleri, tapa göstergeleri ve şablonlar denetim için kullanılabilir. Karmaşık şekillere ve birden fazla denetim alanına veya öğesine sahip dövme parçalar için, denetim için özel olarak yapılmış özel aletler veya şablonlar kullanılabilir.

2. Dövme Yüzey Kalite Kontrol Yöntemleri

Tablo 7 Dövme Yüzey Kalitesi Kontrol Yöntemleri

| Hayır. | Muayene Yöntemi | Özellikleri ve Kullanım Alanları |

| 1 | Görsel Denetim | Bu, dövme parçaların yüzey kalitesini incelemek için en yaygın ve sık kullanılan yöntemdir. Denetçi, dövme yüzeyini çıplak gözle çatlaklar, kıvrımlar, girintiler, lekeler ve yüzey aşırı ısınması gibi kusurlar açısından dikkatle gözlemler. Kusurların gözlemlenmesini kolaylaştırmak için, görsel inceleme genellikle asitleme, kumlama veya tamburlama yoluyla oksit kabuğu kaldırıldıktan sonra gerçekleştirilir. |

| 2 | Manyetik Parçacık Denetimi | Manyetik parçacık testi veya manyetik kusur tespiti olarak da bilinen manyetik parçacık muayenesi, yüzeyin altında gizli olan ve çıplak gözle görülemeyen çatlaklar gibi ince çatlakları ve yüzey kusurlarını bulabilir. Ancak, yalnızca karbon çeliği, takım çeliği ve alaşımlı yapısal çelik gibi manyetik malzemelerde kullanılabilir ve dövme yüzeyinin pürüzsüz ve düz olması gerekir. |

| 3 | Floresan algılama | Demir dışı alaşımlar, yüksek sıcaklık alaşımları, paslanmaz çelik vb. gibi ferromanyetik olmayan malzemelerden yapılmış dövme parçaların yüzey kusurları için floresan algılama kullanılabilir. Floresan algılama, malzemenin manyetik veya manyetik olmayan olmasıyla sınırlı değildir |

| 4 | Boya penetrant denetimi | Bu yöntem malzemenin manyetik olup olmamasıyla sınırlı değildir. Dövmenin yüzey kusurlarına nüfuz etmek için yüksek oranda nüfuz eden renkli bir yağ kullanır ve onu dışarı çekmek için bir emici kullanarak yüzey kusurlarının normal ışık altında çıplak gözle görülmesini sağlar |

3. Dövme parçaların iç kalitesini denetleme yöntemleri

Tablo 8 Dövme parçaların iç kalitesini kontrol etme yöntemleri

| Hayır. | Muayene yöntemi | Özellikler ve uygulamalar |

| 1 | Ultrasonik test | Güçlü penetrasyon; ekipman çeviktir, taşıması kolaydır ve kullanımı basittir; çatlaklar, inklüzyonlar, büzülme boşlukları ve gözenekler gibi kusurları doğru bir şekilde tespit edebilir; büyük dövmeler için oldukça uygun olan dövmeleri tek taraftan inceleyebilir. Esas olarak önemli büyük dövmeler için kullanılır |

| 2 | Düşük büyütmeli denetim | Düşük büyütmeli muayene, dövme parçaların enine kesitindeki kusurları kontrol etmek için çıplak göz veya 10 ila 30 kat büyütmeli bir büyüteç kullanılmasını içerir. Yaygın muayene yöntemleri şunlardır: aşındırma, kırılma ve sülfprint. Aşındırma yöntemi genellikle akış çizgileri, dendritler, artık büzülme boşlukları, boşluklar, cüruf kalıntıları ve çatlaklar gibi kusurlar için kullanılır. Kırılma incelemesi aşırı ısınma, aşırı yanma, beyaz noktalar, delaminasyon ve naftalin ve taş benzeri kırıkların görünümü gibi kusurlar için kullanılır. Sülfürlerin dağılımı sülfprint yöntemi kullanılarak kontrol edilir |

| 3 | Yüksek büyütmeli denetim | Yüksek büyütme muayenesi, dövme parçaların iç yapısının (veya kırılma yüzeyinin) ve mikro kusurlarının çeşitli mikroskoplar altında incelenmesidir. Yüksek büyütmeli muayene için kullanılan üç tip mikroskop vardır: sıradan tam fazlı mikroskop, transmisyon elektron mikroskobu ve taramalı elektron mikroskobu. Gerçek üretimde, yapısal çeliğin tane boyutunun, inklüzyonların, dekarbürizasyonun ve takım çeliğindeki karbürlerin dağılımının incelenmesi gibi genel denetim öğelerinin tümü, sıradan bir tam faz mikroskobu altında 100 ila 500 kat büyütme ile gerçekleştirilir |

Tahribatsız test, dövme parçaların yüzey veya iç kusurlarını onlara zarar vermeden tespit edebilir. Tahribatsız testler, sıkı kalite gereksinimleri olan önemli dövme parçalar için çok uygundur ve birkaç yaygın tahribatsız test yönteminin karşılaştırması Tablo 9'da gösterilmiştir.

Tablo 9 Çeşitli tahribatsız muayene yöntemlerinin karşılaştırılması

| Muayene yöntemi | Örnek için gerekenler | Tespit edilebilir kusurlar | Hasar değerlendirme yöntemi | Kusur tespiti sonucu | Avantajlar ve dezavantajlar | |

| Ultrasonik test | Malzeme sınırlı değildir, çelik kalınlığı 10 m'ye kadar ulaşabilir, yüzey pürüzsüz olmalı, şekil basit olmalı ve tek taraflı algılama mümkündür | Herhangi bir parçadaki kusurlar yüksek hassasiyetle tespit edilebilir | Ultrasonik sinyalin göstergesine dayalı olarak | Kusur yeri, derinliği, boyutu ve dağılımı | Geniş uygulanabilirlik, yüksek hassasiyet, kolay kullanım, test sonuçlarının anında elde edilebilmesi, insan vücuduna zararsız olması. Ancak yalnızca basit şekillere ve düşük yüzey pürüzlülüğüne sahip iş parçaları için kullanılabilir ve kusurların doğasını belirleyemez | |

| X-ray kontrolü | Malzeme sınırı yok, şekil sınırı yok, özel işleme gereksinimi yok, kalınlık çok büyük olamaz | Kusur yeri yüzeye yakın veya iç kısımda olmalıdır | Fotoğraf filmine veya floresan ekran görüntüsüne dayalı | Kusur yeri, şekli, boyutu ve dağılımı | Yüksek perspektif hassasiyeti, kalıcı kayıt tutabilir, malzeme ve şekillerle sınırlı değildir Ancak pahalıdır, ekipman hantaldır, düzlemsel kusurları tespit edemez ve insan vücudu için zararlıdır | |

| Manyetik parçacık denetimi | Ferromanyetik malzemelerle sınırlıdır, yüzey pürüzlülüğü Ra >1.6μm, test parçası boyutu ekipmanla sınırlıdır, kalınlık prensipte sınırsızdır | Yüzey ve yüzeye yakın küçük kusurlar | Manyetik parçacıkların birikimine göre | Kusurların konumu, şekli ve uzunluğu | Yüksek hız, yüksek hassasiyet, basit ekipman ve rahat kullanım Ancak ferromanyetik olmayan malzemeleri inceleyemez, iç kusurları inceleyemez veya kusurların derinliğini belirleyemez | |

| Sızma testi | Floresan | Çeşitli metal malzemeler, yüzey pürüzlülüğü Ra >1.6μm, kalınlık sınırı yok | Yüzeye kadar uzanan mikro kusurlar olmalıdır | Ultraviyole ışık altında toz birikimini gözlemleyin | Yüzey kusurlarının yeri, şekli ve uzunluğu | Malzemelerle sınırlı değildir, ekipman basittir ve işlem uygundur. Bununla birlikte, yalnızca yüzeyde ortaya çıkan kusurları tespit edebilir ve ultraviyole ışık insan görüşü için zararlıdır |

| Boyama | Çeşitli malzemeler, yüzey pürüzlülüğü Ra >1.6μm, kalınlık sınırı yok | Yüzey kusurları | Tozun aglomerasyonuna bakarak doğrudan karar verin | Yüzey kusurlarının yeri, şekli ve uzunluğu | Malzemelerle sınırlı değildir, özel ekipman gerektirmez, basit kullanım. Ancak sadece yüzey kusurlarını, düşük hassasiyeti, yavaş hızı tespit edebilir | |

| Eddy akım testi | Metal malzemelerle sınırlı, pürüzsüz yüzey, basit şekil | Yüzey ve yüzeye yakın çizgiler | Elektrik sinyal göstergesine göre | Yüzey kusurlarının varlığını ve yaklaşık boyutunu belirleyin | Ekipman basit ve kompakttır, taşıması kolaydır. Yavaş hız, kusurların doğasını ve derinliğini belirleyemez | |

4. Dövme mekanik özellik muayene yöntemleri

Tablo 10 Dövme mekanik özellik muayene yöntemleri

| Hayır. | Muayene yöntemi | Özellikler ve uygulamalar |

| 1 | Sertlik testi | Sertlik testi, üretimdeki dövme parçaların mekanik özelliklerini değerlendirmek için en basit ve en yaygın kullanılan yöntemdir. Dövme parçalar için yaygın sertlik testi yöntemleri arasında Brinell sertliği, Rockwell sertliği ve Vickers sertliği bulunur, özellikle Brinell sertliği en çok kullanılanıdır. Sertlik testinin amacı, dövmenin uygun işlenebilirliğe sahip olup olmadığını, yüzeyin dekarbürize olup olmadığını belirlemek ve dövmenin iç yapısını kabaca anlamaktır. |

| 2 | Çekme testi | Oda sıcaklığında çekme testi ile çekme dayanımı R m , akma dayanımı R eL ve R eH (veya belirtilen plastik uzama mukavemeti R p0.2 vb.), kırılma sonrası uzama A ve dövmenin Z alanının küçülmesi belirlenebilir. |

| 3 | Darbe testi | Darbe testi sayesinde, dövmenin darbe emme enerjisi KV veya KU vb. belirlenebilir. |

IV. Dövme kalite kontrolü

1. Dövme kalite kontrolünün ana içeriği ve yöntemleri

Dövmenin, dövme çiziminde belirtilen boyutsal doğruluk ve mekanik performans gerekliliklerine sahip olmasını sağlamak için, dövmenin kalitesini kontrol etmek, yani hammaddeden dövme sonrası ısıl işleme kadar tüm üretim sürecini kontrol etmek, üretim kalitesinin istikrarını ve ürünün tutarlılığını sağlamak gerekir.

Dövme kalite kontrolü şunları içerir: gelen muayene (hammaddeler), ara muayene (yarı mamul ürünler), son muayene (bitmiş dövmeler) ve takım, ekipman ve ölçüm aletleri ayarlama, muayene ve ölçüm araçları gibi üretim araçlarının kontrolü.

Dövme öncesi ısıtma süreci ve dövme sonrası ısıl işlem süreci, kalite özellikleri tam olarak ölçülemeyen veya ekonomik olarak ölçülemeyen, esas olarak kaliteyi sağlamak için sıkı süreç parametresi kontrolüne dayanan özel süreçlerdir.

Dövme kalite kontrolü Tablo 11'de gösterilmiştir.

Tablo 11 Dövme Parçaların Kalite Kontrolü

| Hayır. | Öğe | Kalite Kontrolün Kilit Noktaları |

| 1 | Hammaddelerin Kalite Kontrolü | 1) Malzemenin değirmen test sertifikasını malzeme standardı ile doğrulayın 2) Malzemelerin karışmasını önlemek için malzeme tanımlamasının doğru olup olmadığını kontrol edin 3) Malzeme özelliklerini kontrol edin 4) Çatlak ve yara izi gibi kusurlar için malzemelerin yüzey kalitesini inceleyin 5) Kimyasal bileşimin rastgele incelenmesi 6) Malzeme karışımını incelemek ve önlemek için hızlı spektrometre, kıvılcım tanımlama vb. kullanın |

| 2 | Kalıp kalite kontrolü | 1) Kalıbın kalite güvence sertifikasını veya imalat denetim raporunu doğrulayın (tahribatsız test dahil) 2) Şekil, boyut, sertlik dahil olmak üzere kalıp incelemesi (yeniden inceleme) 3) Kalıbı takım tezgahı üzerinde ayarlayın ve numune işaretlemesini inceleyin 4) Küf onarımı |

| 3 | Isıtma kalite kontrolü | 1) Isıtma için üç yönlü bir sıcaklık ayırma cihazı kullanın veya ısıtma sıcaklığını tespit etmek için bir kızılötesi termometre kullanın 2) Kömür sobası veya yağ ocağı ile ısıtma yaparken hızlı ısıtma kullanın |

| 4 | Dövme prosesi kalite kontrolü | 1) Birinci madde denetimi 2) Ara çalışanlar kendi kendilerini denetler, müfettişler yeniden denetler ve kayıtları doldurur 3) Gerekli muayene ve ölçüm aletleri ile donatmak |

| 5 | Isıl işlem kalite kontrolü | 1) Isıl işlem proses parametrelerini sıkı bir şekilde kontrol edin ve kayıtları kaydedin 2) Ara çalışanlar sertliği kendi kendilerine kontrol eder, denetçiler sertliği yeniden kontrol eder ve kaydeder 3) Gerektiğinde, 100% sertlik kontrolü için bir manyetik sertlik sıralayıcısı veya sertlik test cihazı kullanın 4) Gerektiğinde, çatlakları kontrol etmek için ilgili tahribatsız test yöntemlerini kullanın |

| 6 | Ürün tanımlama ve izlenebilirlik kontrolü | 1) Hammaddeler atölyeye girdiği andan itibaren etiketlerle yönetilir 2) İşleme sırasında parça numarası, adı, malzeme sınıfı, teknik özellikler, malzeme parti numarası, operatör, denetçi vb. bilgileri gösteren ve dövme işlemini işleme ünitesine ulaşana kadar her işlem boyunca takip eden etiket yönetimi 3) Gerektiğinde, kalıp seri numarasını, malzeme parti numarasını ve diğer işaretleri dövme üzerine yazdırın |

2. Dövme parçalardaki kusurları düzeltme yöntemleri

Tablo 12 Dövme parçalardaki kusurları düzeltme yöntemleri

| Hayır. | Kusur türü | Düzeltme yöntemi |

| 1 | Çapaklar, yarıklar, katlanmalar | Düzeltme için taşlama taşı ile parlatma, pnömatik kürekle kaldırma veya döner eğe ile parlatma yöntemlerini kullanın |

| 2 | Çok şiddetli olmayan veya çok büyük olmayan doldurulmamış parçalar için | Yeni bir dövme kalıbında yeniden dövülebilir veya kaynak (füzyon) yöntemiyle düzeltilebilir |

| 3 | Yeterince dövülmemiş dövme parçalar için | Düzeltme için işleme atölyesinde ön işleme tabi tutulabilir. Bu tür yetersiz dövülmüş dövmeler yeniden dövülmemelidir, çünkü bu yeni oksit kabuğunun dövmeye baskı yapmasına ve onarılamaz bir atık ürün haline gelmesine neden olabilir. Bazen düzeltme için taşlama kullanılabilir. Önemsiz dövmeler için, fazla metali oksit kabuğuna dönüştürerek düzeltmek için bir kez yeniden ısıtılabilir ve son olarak kumlama işlemi eklenebilir |

| 4 | Hata | Hatalar için düzeltme yöntemi bir kez yeniden taşlamaktır. Hata ciddi ise düzeltilemez; hata ciddi değilse, düzeltme için öğütme de kullanılabilir |

| 5 | Bükülme deformasyonu | Düzeltme, dövme düzeltme sıcaklığına kadar ısıtılarak veya soğuk durumda bir pres veya sürtünme presi kullanılarak yapılabilir |

| 6 | Aşırı ısınma | Aşırı ısınmış dövme parçalarda, düzeltme için normalizasyon kullanılabilir |

| 7 | Dövme sertliği nitelikli değil | Sertlik çok yüksek olduğunda, yeniden temperleme ile düzeltilebilir; sertlik çok düşük olduğunda, yeniden su verme ve temperleme ile düzeltilebilir |

| 8 | Aşırı yanmış, su verme çatlağı olan, ciddi şekilde katlanmış veya ciddi şekilde boyut dışı olan dövme parçalar için | Onarılamaz dövme parçalar olarak değerlendirilmeli, hurdaya çıkarılmalı ve düzeltilmemelidir |