Katı metal malzemelerin plastik deformasyonuna neden olmak için dış kuvvet kullanarak mekanik parçalar veya boşluklar oluşturma, böylece boyutlarını, şekillerini ve mekanik özelliklerini değiştirme yöntemine dövme ve şekillendirme denir. Temel olarak serbest dövme, kalıpta dövme ve sac metal damgalama gibi çeşitli işleme yöntemlerini içerir.

Dövme ve şekillendirme işlemi aşağıdaki özelliklere sahiptir:

1. Metalin yapısını iyileştirmek ve mekanik özelliklerini geliştirmek

Dövme, kütükteki gevşek alanları (küçük çatlaklar ve gözenekler gibi) sıkıştırabilir. Yeniden kristalleşme yoluyla, iri taneler rafine edilebilir, metal yapının yoğunluğu artırılabilir ve böylece mekani̇k özelli̇kler parçaların.

2. Metal malzemelerden ve işleme süresinden tasarruf edin

Dövme parçaların şekli ve boyutu nihai parçalarınkine yakındır. Doğrudan çelik kesme şekillendirme yöntemi ile karşılaştırıldığında, sadece metal malzemelerden tasarruf etmekle kalmaz, aynı zamanda işleme süresini de azaltır.

3. Yüksek üretkenlik

Örneğin, kalıpta dövme ile oluşturulan altıgen vidaların üretim oranı kesmenin 50 katıdır.

4. Güçlü uyum yeteneği

Dövme parçalar küçük partiler halinde (serbest dövme gibi) veya büyük miktarlarda (kalıpta dövme) üretilebilir, bu nedenle dövme üretimi önemli boşluklar için yaygın olarak kullanılır.

Dövme ve şekillendirmenin dezavantajları şunlardır: yaygın olarak kullanılan serbest dövmelerin boyutsal doğruluğu, şekil doğruluğu ve yüzey kalitesi nispeten düşüktür; üzgün dövme ve çekiç kalıp dövme için kalıp maliyetleri yüksektir ve işleme ekipmanı da nispeten pahalıdır; döküm ile karşılaştırıldığında, hem karmaşık dış şekillere hem de karmaşık iç boşluklara sahip boşluklar üretmek zordur.

Metal malzemelerin yüksek kaliteli boşluklar veya parçalar elde etmek için dış kuvvet altında plastik deformasyona uğrama kolaylığı, metalin dövülebilirlik kalitesini temsil eder. Sadece iyi dövülebilirliğe sahip metaller plastik deformasyonla şekillendirme için uygundur. Dövülebilirlik kalitesi, metalin plastisitesi ve deformasyon direnci ile kapsamlı bir şekilde değerlendirilir.

Plastisite, metalin plastik deformasyona uğrama kabiliyetini yansıtır; deformasyon direnci ise metalin plastik deformasyonunun kolaylığını yansıtır. Yüksek plastisite, metalin deformasyon sırasında çatlama olasılığının daha düşük olduğu anlamına gelir; düşük deformasyon direnci, metal deformasyonu sırasında daha düşük enerji tüketimi anlamına gelir. Bir metal malzeme hem yüksek plastisiteye hem de düşük deformasyon direncine sahipse, iyi dövülebilirliğe sahiptir.

I. Serbest dövme

Serbest dövme, ısıtılmış metal kütüklerin, gerekli şekil, boyut ve özelliklere sahip dövmeler elde etmek için genel ekipman ve basit genel aletler kullanılarak darbe veya basınç etkisi altında üst ve alt örsler arasında plastik olarak deforme edildiği bir dövme ve şekillendirme yöntemidir.

Kütük, ekipmanın üst ve alt örsleri arasında deforme olduğunda yüzey metalinin sadece bir kısmı kısıtlandığından ve metalin geri kalanı serbestçe akabildiğinden, buna serbest dövme denir. Dövme parçaların şekli ve boyutu esas olarak operatörün becerileri tarafından garanti edilir. Tablo 1'de serbest dövmenin temel süreçlerinin isimleri, tanımları ve uygulamaları gösterilmektedir.

Tablo 1 Temel serbest dövme işlemlerinin adları, tanımları ve uygulamaları

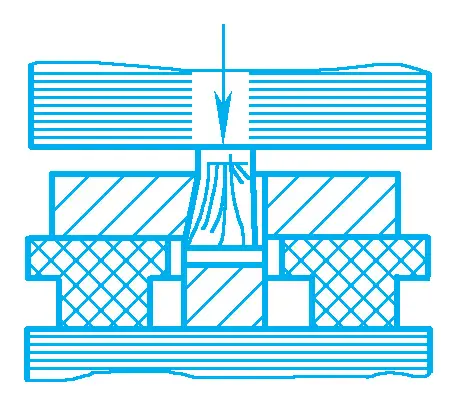

| Süreç adı | Tanım | İllüstrasyon | İşletim prosedürleri | Uygulama | |

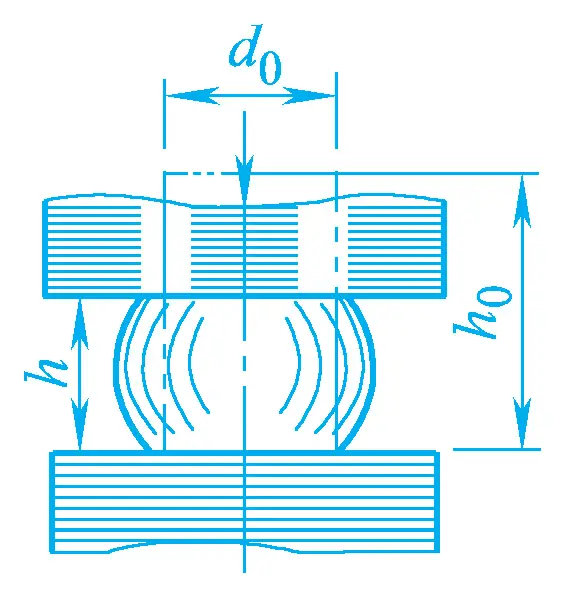

| Üzücü | Üzücü | Kütüğün yüksekliğini azaltma ve kesit alanını artırma işlemi |  | 1. Orijinal yüksekliğin kütük çapına oranı ≤2,5 olmalıdır, aksi takdirde üzme sırasında bükülür. 2. Üzücü parçanın ısıtılması eşit olmalıdır. 3. Sökme yüzeyi eksene dik olmalıdır. 4. Kütük, üniform deformasyon sağlamak için dövme sırasında sürekli olarak döndürülmelidir. | 1. Dişliler, diskler, çarklar vb. gibi küçük yüksekliğe ve büyük kesit alanına sahip iş parçalarının dövülmesi. 2. Delme işleminden önce bir hazırlık işlemi olarak. 3. Sonraki çekme işlemi için dövme oranını artırın. |

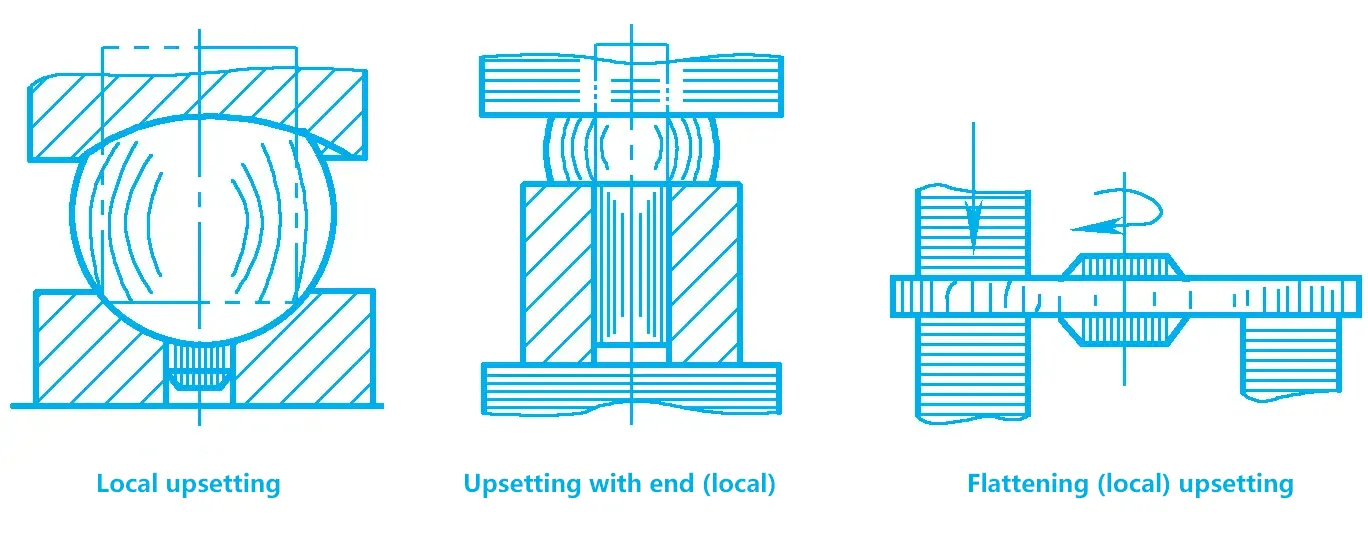

| Yerel üzüntü. | Kütüğün bir parçasını üzme işlemi. |  | |||

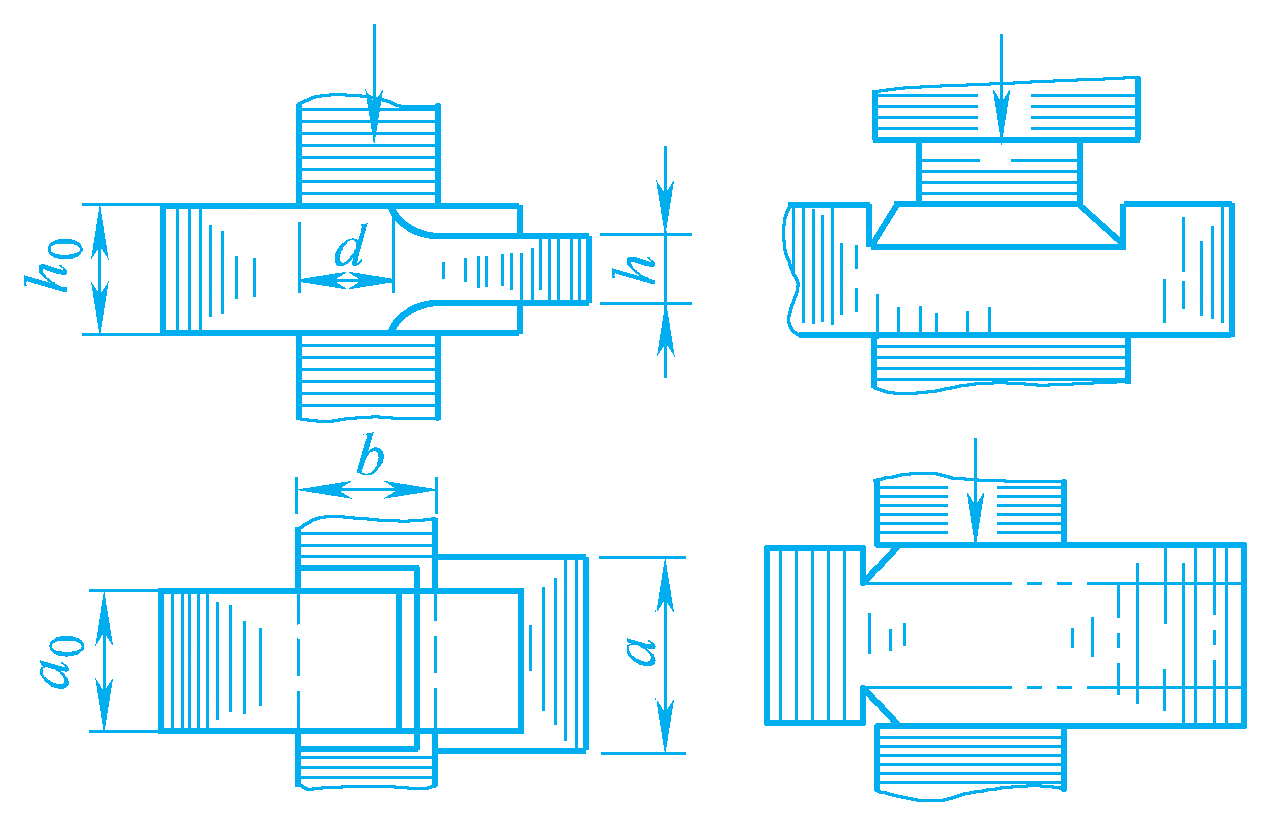

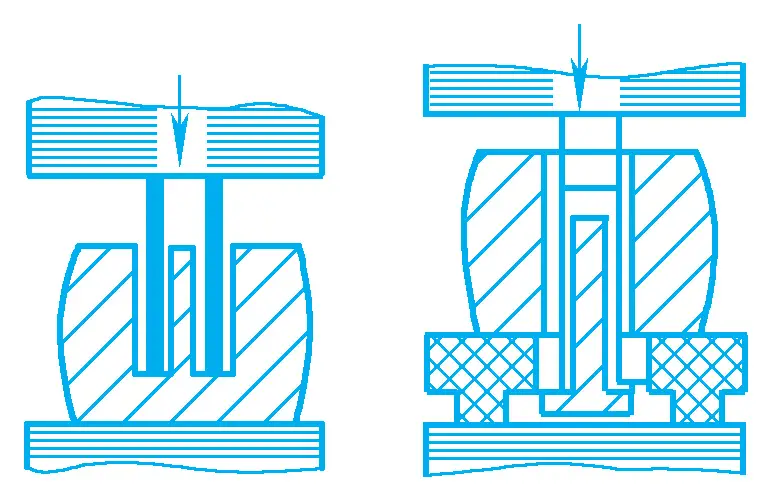

| Çiziyorum. | Çiziyorum. | Kütüğün kesit alanını azaltma ve uzunluğunu artırma işlemi. |  | 1. Çizim yüzeyi l=(0.4~0.8)b. 2. Kütük, çekme sırasında sürekli olarak (her seferinde 90°) döndürülmelidir. | 1. Şaftlar, çubuklar, krank milleri vb. gibi küçük kesit alanına ve uzunluğa sahip iş parçalarının dövülmesi. 2. Silah namluları, türbin ana şaftları, halkalar ve manşonlar gibi içi boş parçaların dövülmesi. 3. Daha yüksek bir dövme oranı elde etmek için alt üst etme ile dönüşümlü olarak. |

| Bir mandrel ile dışarı çekiliyor. | İçi boş bir kütüğün duvar kalınlığını ve dış çapını azaltma ve uzunluğunu artırma işlemi. |  | |||

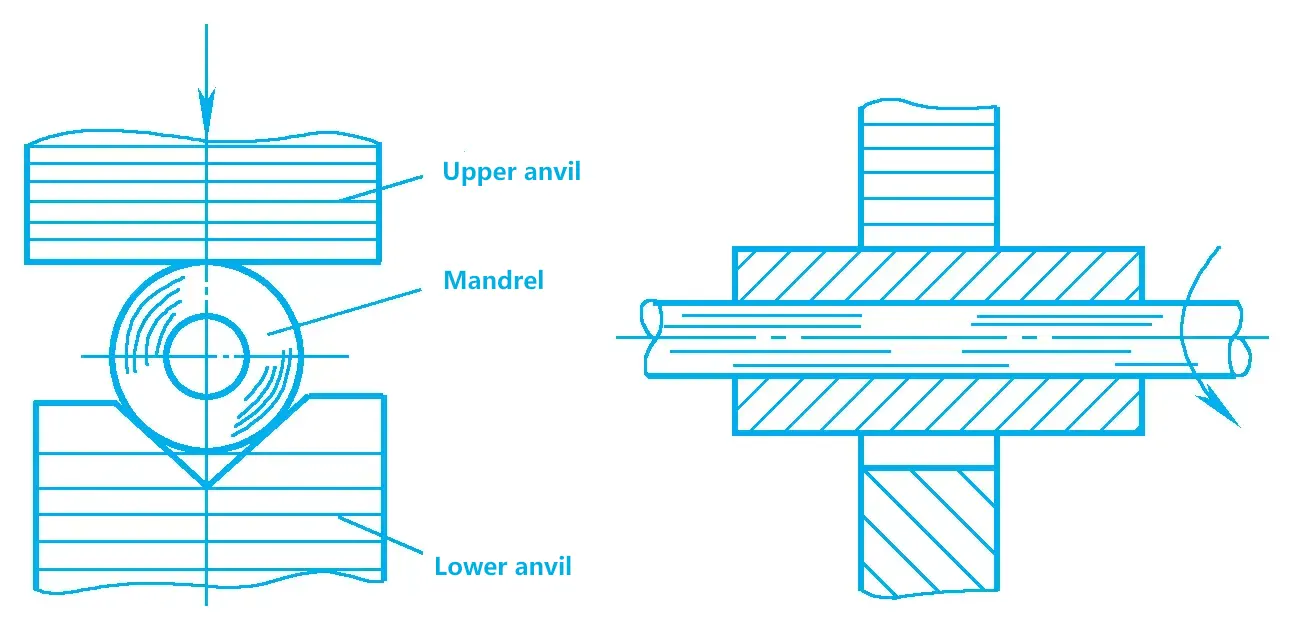

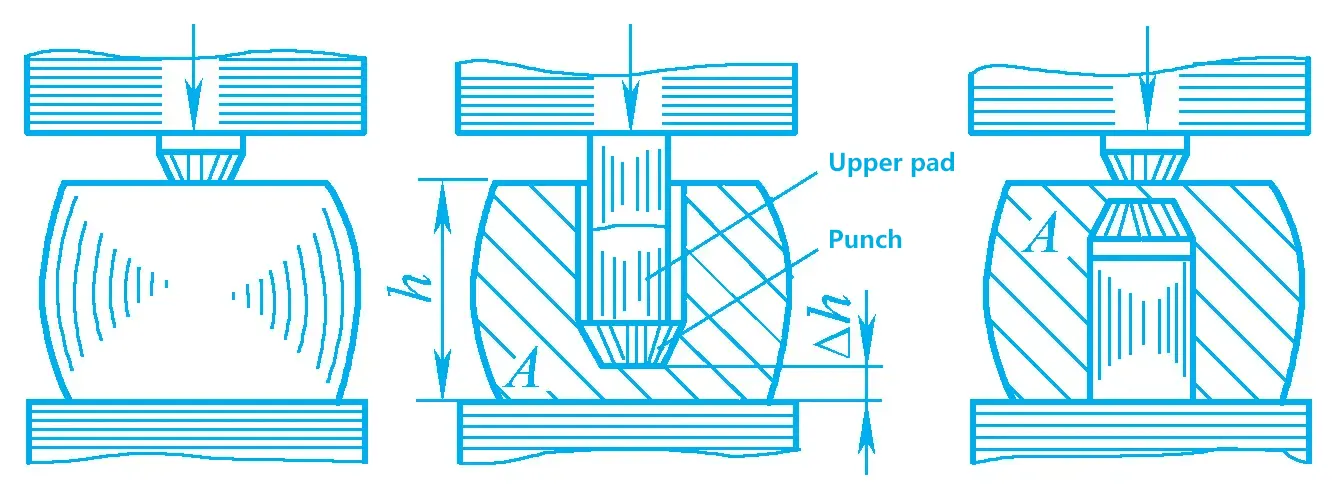

| Yumruklama. | Sağlam bir yumruk atıyor. | Deliklerden delme veya kütükte kör delikler. |  | 1. Delinecek yüzey önce düzleştirilmelidir. 2. Δh = (15% ila 20%) h, büyük delikler için Δh ≥ 100 ila 160 mm 3. d<450mm olan delikler için katı bir zımba kullanın; d≥450mm olan delikler için içi boş bir zımba kullanın. 4. d<25mm olan delikler delinmez. | 1. Dişli boşlukları, halkalar ve manşonlar gibi içi boş parçaların dövülmesi. 2. Büyük buhar türbinlerinin şaftları gibi yüksek kalite gereksinimleri olan büyük iş parçaları için, daha hafif merkezi parçayı çıkarmak için içi boş bir zımba kullanılabilir. |

| İçi boş bir yumruk. |  | ||||

| Sac delme. |  | ||||

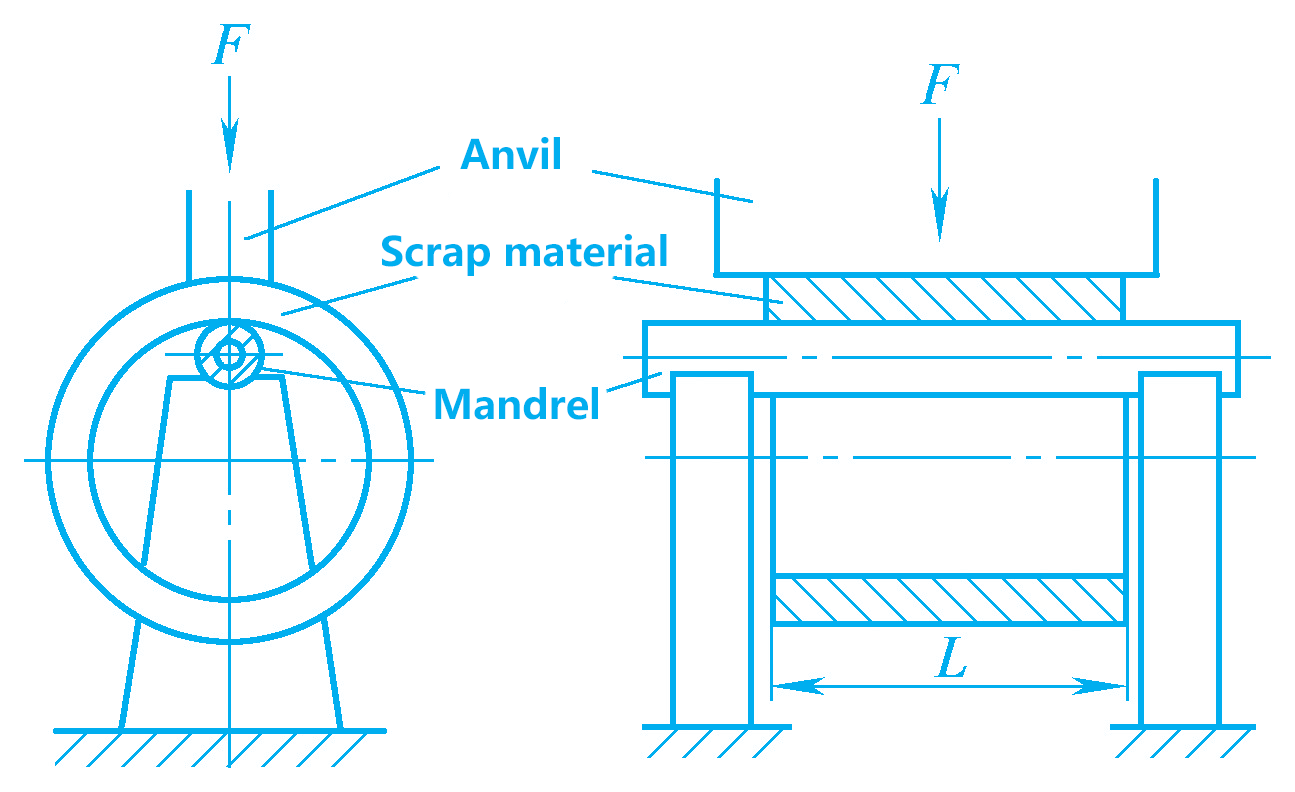

| Raybalama | Mandrel üzerinde raybalama | İçi boş bir işlenmemiş parçanın et kalınlığını azaltmak ve iç ve dış çaplarını artırmak için alt örs yerine bir mandrel kullanma işlemi |  | Mandrel üzerinde raybalama yaparken, mandrel çapı d' ≥ 0,35L (L deliğin uzunluğudur) ve mandrel pürüzsüz olmalıdır | Büyük yüzük |

Serbest dövmede kullanılan aletler basittir, çok yönlüdür, kısa bir üretim hazırlık döngüsüne sahiptir ve çok esnektir, bu nedenle yaygın olarak kullanılırlar, özellikle tek parça ve küçük parti dövme üretimi için uygundurlar.

Büyük yükler taşıyan ve yüksek mekanik performans gereksinimleri olan büyük iş parçaları (büyük biyel kolları, türbin ana milleri, çok turlu krank milleri vb. gibi) için boşlukları serbest dövme ile elde edilir. Bu nedenle, serbest dövme ağır makine imalatında önemli bir konuma sahiptir.

Bununla birlikte, serbest dövme operatörlerin yüksek teknik becerilerini gerektirir, düşük üretkenliğe, yüksek iş gücü yoğunluğuna sahiptir ve dövme parçalar basit şekillere, düşük hassasiyete ve büyük işleme paylarına sahiptir.

Serbest dövme esas olarak manuel serbest dövme ve makineli serbest dövmeyi içerir. Şu anda, makinesiz dövme esas olarak üretimde kullanılmaktadır. Dövme ekipmanının işlenmemiş parça üzerine uyguladığı kuvvetin niteliğine göre, makinesiz dövme, çekiçsiz dövme ve pressiz dövme olarak ikiye ayrılır.

Çekiçsiz dövme, metalin plastik deformasyonuna neden olmak için darbe kuvveti kullanır ve küçük ve orta ölçekli dövmeler için kullanılır; pressiz dövme, metalin plastik deformasyonuna neden olmak için basınç kullanır ve büyük dövmeler için kullanılır.

II. Kalıp Dövme

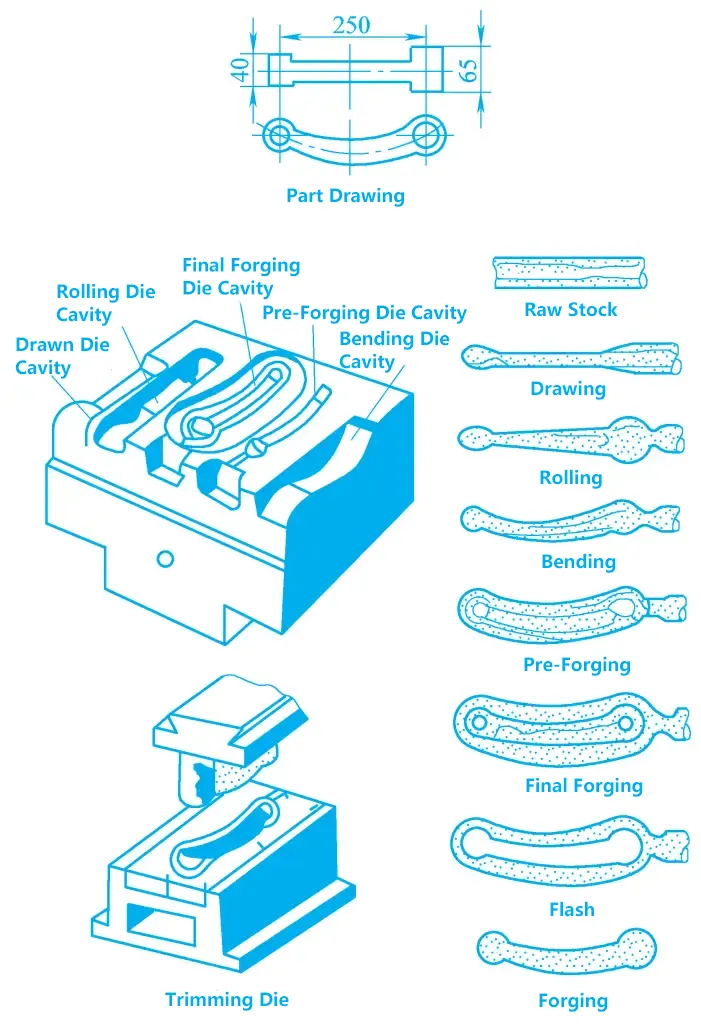

Kalıpla dövme (kalıpla dövme olarak anılır), ısıtılmış metal işlenmemiş parçayı kalıp boşluğuna bastırmaya zorlamak için bir dövme kalıbı kullanan, plastik deformasyona neden olan ve kalıp boşluğunu dolduran, böylece kalıp boşluğunun şekli ve boyutuyla tutarlı bir dövme elde eden bir dövme yöntemidir. Şekil 1'de bükülmüş bir biyel kolunun kalıpta dövme işlemi gösterilmektedir.

Serbest dövme ile karşılaştırıldığında, kalıpla dövme aşağıdaki avantajlara sahiptir:

- Daha karmaşık şekillere sahip dövmeleri dövebilir ve dövmelerin metal akış hatları daha düzgün ve süreklidir, böylece parçaların mekanik özelliklerini ve hizmet ömrünü iyileştirir.

- Kalıpla dövülen parçaların şekli ve boyutu daha doğrudur (parçaların şekline ve boyutuna daha yakındır). yüzey pürüzlülüğü değeri daha küçüktür ve işleme payı daha küçüktür, bu da metal malzemelerden ve işleme süresinden tasarruf sağlayabilir.

- Kalıpla dövme işlemleri daha basittir, verimlilik daha yüksektir, operatörler için teknik gereksinimler daha düşüktür, emek yoğunluğu da daha düşüktür ve mekanizasyon ve otomasyona ulaşmak daha kolaydır.

Serbest dövme ile karşılaştırıldığında, kalıp dövmenin ana dezavantajları şunlardır: dövme kalıbının yapısı daha karmaşıktır, üretim döngüsü uzundur ve maliyet yüksektir; kalıp dövme için kullanılan ekipman büyük bir tonaja ve yüksek maliyete sahiptir; dövmeler çok büyük olamaz, genellikle 150 kg'dan daha hafiftir ve işlem esnekliği serbest dövme kadar iyi değildir (bir kalıp seti yalnızca bir tür dövme işleyebilir), bu nedenle kalıp dövme, küçük ve orta ölçekli dövmelerin toplu ve seri üretimi için uygundur.

Kalıp dövme, uçak, tank, otomobil, traktör, rulman vb. alanlarda olduğu gibi savunma sanayinde ve makine imalatında yaygın olarak kullanılmaktadır. İmalat sanayinin gelişmesiyle birlikte, kalıp dövmelerin dövme parçalar içindeki oranı artmaktadır.

Kullanılan farklı ekipmanlara göre, kalıpla dövme esas olarak çekiçle kalıpla dövme ve presle kalıpla dövme olarak ikiye ayrılır. Çekiç kalıpla dövme darbe kuvveti kullanırken, pres kalıpla dövme statik basınç kullanır. Özünde, her ikisi de plastik deformasyon yoluyla işlenmemiş parçayı kalıp boşluğunda oluşmaya zorlar.

III. Bozuk Dövme

Ters dövme, kalıp dövmeleri üretmek için serbest dövme ekipmanı üzerinde hareketli kalıplar kullanan bir dövme yöntemidir. Serbest dövme ile kalıpla dövme arasında bir dövme yöntemidir. Altüst dövme genellikle işlenmemiş parçayı yapmak için serbest dövme yöntemini kullanır ve son olarak altüst kalıpta şekillendirir. Altüst kalıp çekiç kafasına veya örs tabanına sabitlenmez, ancak gerektiğinde dövmek için alt örs demirine yerleştirilir.

Serbest dövme ile karşılaştırıldığında, üzgün dövme, yüksek verimlilik, dövme parçaların yüksek boyutsal doğruluğu, küçük yüzey pürüzlülüğü değeri, daha az fazla malzeme, metal tasarrufu ve maliyet azaltma avantajlarına sahiptir.

Kalıp dövme ile karşılaştırıldığında, üzgün dövme, basit kalıp üretimi, pahalı kalıp dövme ekipmanına gerek olmaması, düşük maliyet ve rahat kullanım avantajlarına sahiptir. Ancak üzgün dövmelerin boyutsal doğruluğu ve üretkenliği çekiç kalıplı dövmeler kadar yüksek değildir, iş gücü yoğunluğu yüksektir ve kalıp ömrü kısadır. Bu nedenle, üzgün dövme küçük ve orta ölçekli seri üretim için uygundur ve kalıp dövme ekipmanı olmayan küçük ve orta ölçekli fabrikalarda yaygın olarak kullanılmaktadır.

IV. Sac Metal Damgalama

Sac metal damgalama, sac metalin ayrılmasına veya deformasyonuna neden olmak için bir kalıp kullanan ve böylece istenen parçaları veya boşlukları elde eden bir şekillendirme işlemidir. Sac metal damgalama Genellikle boşluk olarak nispeten ince metal levhalar kullanılır ve oda sıcaklığında gerçekleştirilir, bu nedenle soğuk damgalama olarak da adlandırılır.

Döküm, dövme ve talaşlı imalat ile karşılaştırıldığında, sac metal damgalama aşağıdaki özelliklere sahiptir:

- Geniş bir malzeme yelpazesi işlenebilir. Düşük karbonlu çelik, yüksek plastisiteli alaşımlı çelik, bakır ve bakır alaşımları, alüminyum ve alüminyum alaşımları, magnezyum ve magnezyum alaşımlarının yanı sıra asbest levha, sert kauçuk, yalıtkan mukavva ve sunta gibi metalik olmayan malzemeler işlenebilir.

- Basit kullanım, yüksek üretkenlik ve kolay otomasyon. Presin tek bir vuruşu bir parça üretebilir. Büyük damgalı parçaların (otomobil gövdeleri gibi) üretkenliği dakikada birkaç parçaya ulaşabilir ve küçük parçaların yüksek hızlı damgalama üretkenliği dakikada binlerce parçaya ulaşabilir.

- Ürün hafiftir, yüksek mukavemete ve iyi sertliğe sahiptir.

- Malzeme kullanım oranı nispeten yüksektir ve genellikle 70% ila 85%'ye ulaşır. Damgalı parçalar genellikle daha fazla işlem gerektirmez, böylece enerji tüketiminden tasarruf sağlar ve seri üretimde üretim maliyetlerini düşürür.

- Ürün kalitesi, yüksek hassasiyet, azaltılmış yüzey pürüzlülüğü ve iyi değiştirilebilirlik ile istikrarlıdır.

Sac metal damgalamanın ana dezavantajları şunlardır: düşük esneklikteki metalleri işleyemez ve kalıp imalatı karmaşık ve maliyetlidir. Bu nedenle, sac metal damgalama, parti ve seri üretimde yaygın olarak kullanılır ve mekanik imalatta önemli işleme yöntemlerinden biridir. Damgalı parçalar havacılık, otomobil, traktör, motor, elektrikli ev aletleri, aletler ve günlük ihtiyaçlar gibi sektörlerde önemli bir yer tutar.

Sac metal damgalama için yaygın ekipmanlar şunları içerir makaslama makineler ve presler. Kesme makineleri, sac metali damgalama için belirli bir genişlikte şeritler halinde kesmek için kullanılır. Presler, damgalama işlemi için ana ekipmandır.

Sac metal damgalama için yaygın hammaddeler arasında düşük karbonlu çelik, iyi plastikliğe sahip düşük alaşımlı çelik ve demir dışı metaller (bakır, alüminyum, magnezyum) ve bunların alaşımları bulunur.

Bilim ve teknolojinin gelişmesiyle birlikte son yıllarda basınçlı işleme üretiminde ekstrüzyon, haddeleme gibi birçok yeni teknoloji ve süreç ortaya çıkmıştır, hassas dövme, döner dövme ve parçaların tozla dövülmesi. Bu gelişmeler, dövme parçaların şeklini parçaların şekline daha yakın hale getirerek sadece hiç veya daha az kesme hedefine ulaşmakla kalmaz, aynı zamanda parçaların mekanik ve performans özelliklerini de geliştirir.