I. Temel Süreç Bilgisi

1. İşaretlemenin Amacı

İşaretleme, çizim gereksinimlerine göre boşluklar veya yarı mamul ürünler üzerine işleme sınır çizgilerinin çizilmesi işlemidir. Parçaları işlemeden önce markalamanın amaçları aşağıdaki gibidir:

- İş parçası üzerindeki her bir işleme yüzeyinin işleme konumunu ve payını belirleyerek, işlemeyi yönlendirmek için net işleme göstergeleri sağlar.

- Çizim gereksinimlerini karşılamayan boşlukları belirleyin ve ortadan kaldırın.

- Malzemelerden tasarruf etmek ve maliyetleri düşürmek için malzemeleri sac üzerinde rasyonel bir şekilde düzenleyin.

2. İşaretleme Türleri

Markalama düzlem markalama ve üç boyutlu markalama olarak ikiye ayrılır. Şekil 1a'da gösterildiği gibi, bir iş parçasının işleme sınır çizgilerinin iş parçasının yalnızca bir düzleminde işaretlenerek açıkça belirtilmesi işlemine düzlem işaretleme denir. Şekil 1b'de gösterildiği gibi, bir iş parçasının işleme sınır çizgilerini iş parçasının farklı yönlerindeki birkaç yüzeyde işaretleyerek açıkça belirtme işlemine üç boyutlu işaretleme denir.

a) Düzlem İşaretleme

b) Üç Boyutlu İşaretleme

3. İşaretleme için Gereklilikler

- Makul konumlandırma ve hizalama yöntemlerini benimseyin, işaretli boyutların doğruluğunu sağlamak için işaretleme araçlarını doğru şekilde kullanın. Bununla birlikte, işaretli çizgilerin belirli genişliği ve işaretleme araçlarını kullanırken ve boyutları ölçerken ve ayarlarken kaçınılmaz hatalar nedeniyle, işaretli çizgilerin kesinlikle doğru olamayacağı unutulmamalıdır. Genel olarak, işaretleme doğruluğu 0,25 ~ 0,5 mm'ye ulaşabilir.

- İşaretli çizgileri net ve düzgün hale getirmek için işaretleme araçlarını doğru şekilde kullanın.

- Üç boyutlu işaretleme, işaretlenen çizgilerin uzunluk, genişlik ve yükseklik yönlerinde birbirine dik olmasını sağlamalıdır.

4. İşaretleme Referansı ve Seçimi

İşaretleme referansı, işlenecek parçadaki diğer geometrik elemanların (çizgiler veya yüzeyler) işleme konumu çizgilerini daha doğru ve hızlı bir şekilde işaretlemek için parça çiziminin dikkatlice analiz edilmesi ve boş parça üzerinde bir veya birkaç geometrik elemanın (çizgiler veya yüzeyler) işaretleme için temel olarak seçilmesi (işaretleme için başlangıç konumu) anlamına gelir. Bu tür çizgiler veya yüzeyler markalama referansları olarak adlandırılır.

Markalama her zaman markalama referansından başlamalıdır ve markalama referansının makul bir şekilde seçilmesi markalama kalitesini ve verimliliğini artırmanın anahtarıdır. Markalama referansını seçerken, ana deliğin merkez hattını veya merkez düzlemini markalama referansı olarak seçmek gibi parçanın tasarım referansıyla tutarlı tutmaya çalışın.

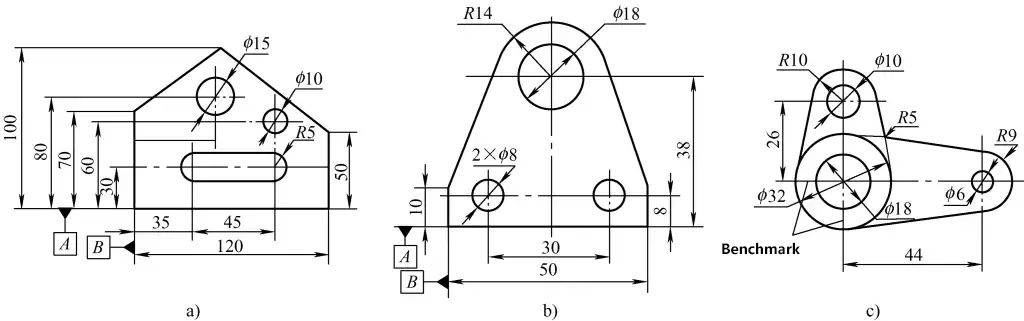

(1) Düzlem işaretleme için işaretleme referansı seçimi türleri

- Şekil 2a'da gösterildiği gibi, işaretleme referansı olarak iki dik kenar kullanın.

- Şekil 2b'de gösterildiği gibi işaretleme referansı olarak bir kenar ve bir merkez çizgisi kullanın.

- Şekil 2c'de gösterildiği gibi, işaretleme referansı olarak iki dik merkez çizgisi kullanın.

a) Dik kenarların referans olarak kullanılması

b) Alt kenar ve merkez çizgisini referans olarak kullanarak

c) Dik merkez çizgilerinin referans olarak kullanılması

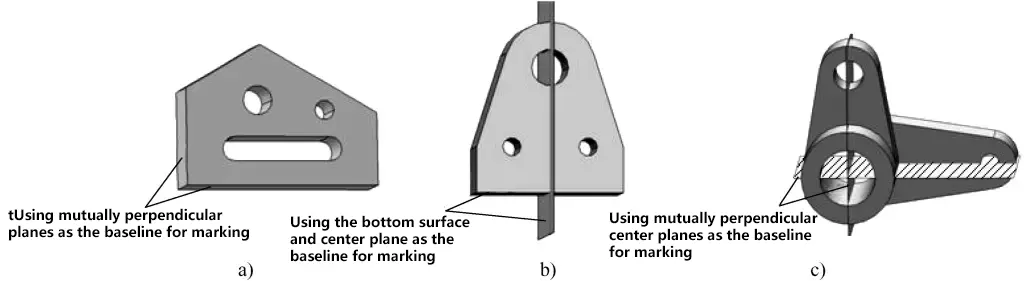

(2) Parçaların üç boyutlu markalanması için markalama referans seçimi türleri

- Şekil 3a'da gösterildiği gibi, işaretleme referansı olarak iki dik düzlem (önceden işlenmiş) kullanın.

- Şekil 3b'de gösterildiği gibi, işaretleme referansı olarak bir işlenmiş yüzey ve bir hayali merkez düzlem kullanın.

- Şekil 3c'de gösterildiği gibi, işaretleme referansı olarak iki dik hayali merkez düzlemi kullanın.

a) İki dik düzlemin referans olarak kullanılması

b) Alt yüzey ve orta düzlemin referans olarak kullanılması

c) Dik merkez düzlemlerin referans olarak kullanılması

(3) İşaretleme referanslarının spesifik uygulaması

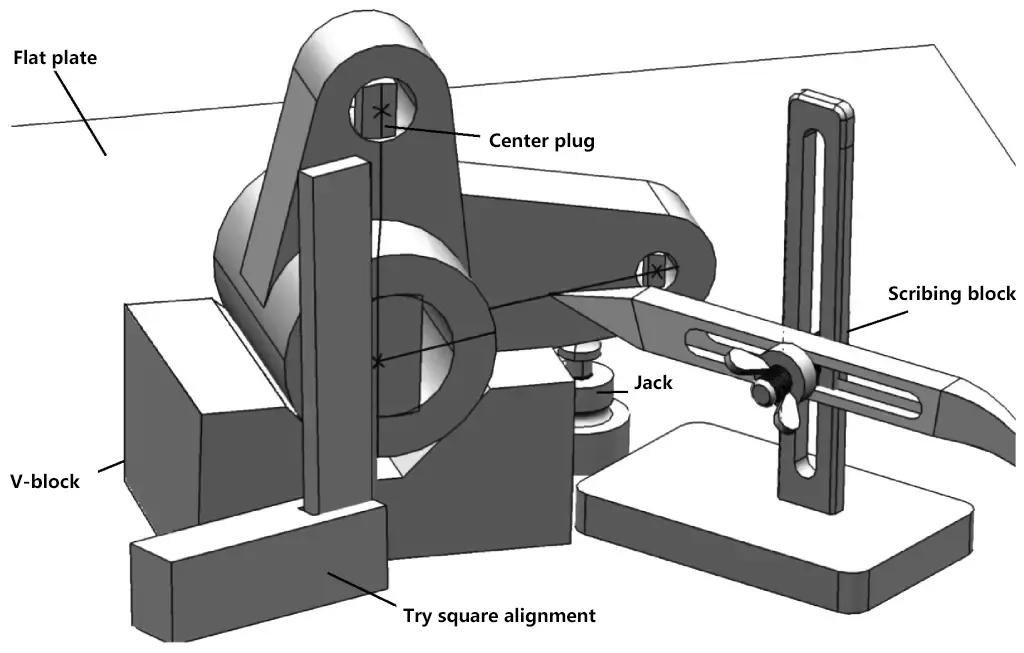

Şekil 4, üç boyutlu markalama için markalama referanslarının kullanılmasına ilişkin özel yöntemi göstermektedir. Bu şekil, bir çatal parçanın uzunluk ve yükseklik yönlerinde (burada ortografik projeksiyon yönüdür) parça hizalama ve boş işaretleme için işaretleme referanslarının kullanıldığı durumu temsil etmektedir.

Bu projeksiyon yüzeyindeki çizgiler işaretlendikten sonra, 90° döndürülebilir ve diğer projeksiyon yüzeylerindeki (genişlik ve yükseklik, uzunluk ve genişlik) işleme çizgilerini işaretlemek için yerleştirilebilir. Özel hizalama ve işaretleme yöntemleri "Temel Operasyonel Beceriler" bölümünde açıklanmıştır.

II. Temel Operasyonel Beceriler

1. Yaygın İşaretleme Araçları için Kullanım Yöntemleri ve Önlemler

Yaygın işaretleme araçları için kullanım yöntemleri ve önlemler Tablo 1'de gösterilmiştir.

Tablo 1 Yaygın İşaretleme Araçları için Kullanım Yöntemleri ve Önlemler

| Araç Adı | İllüstrasyon | Kullanım Şekli ve Önlemler | |

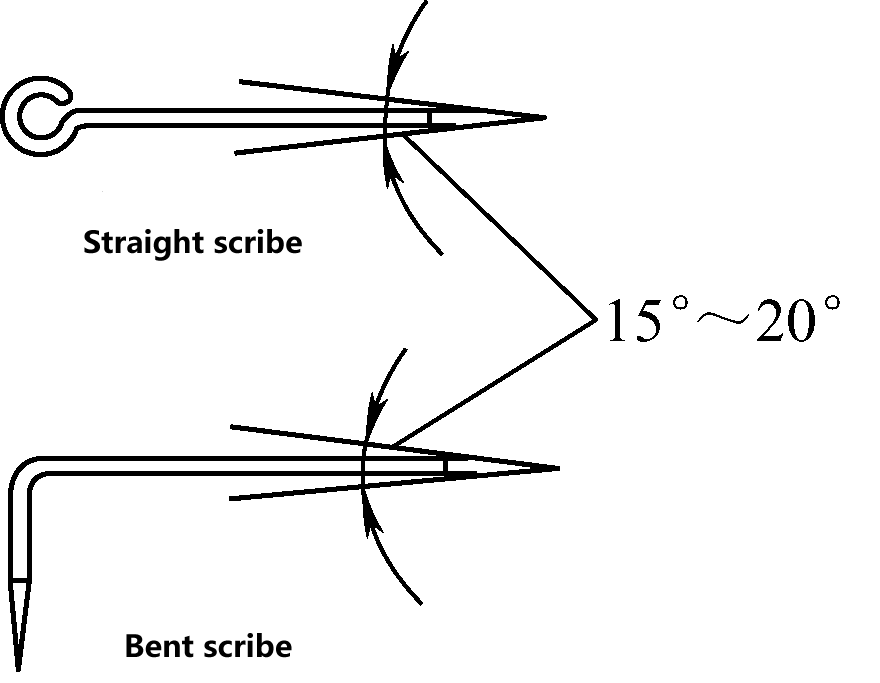

| Scriber |  | Düz başlı ve eğik başlı çizicilerin her ikisi de 15°~20° koni açılarına sahiptir | |

| Bir kılavuz aletin (kare, çelik cetvel veya şablon gibi) kenarı boyunca kazıma yaparken, kazıyıcı hem ön-arka hem de sol-sağ yönlerde belirli bir açıyla eğilmeli ve uç kılavuz aletin kenarına bastırılmalıdır | ||

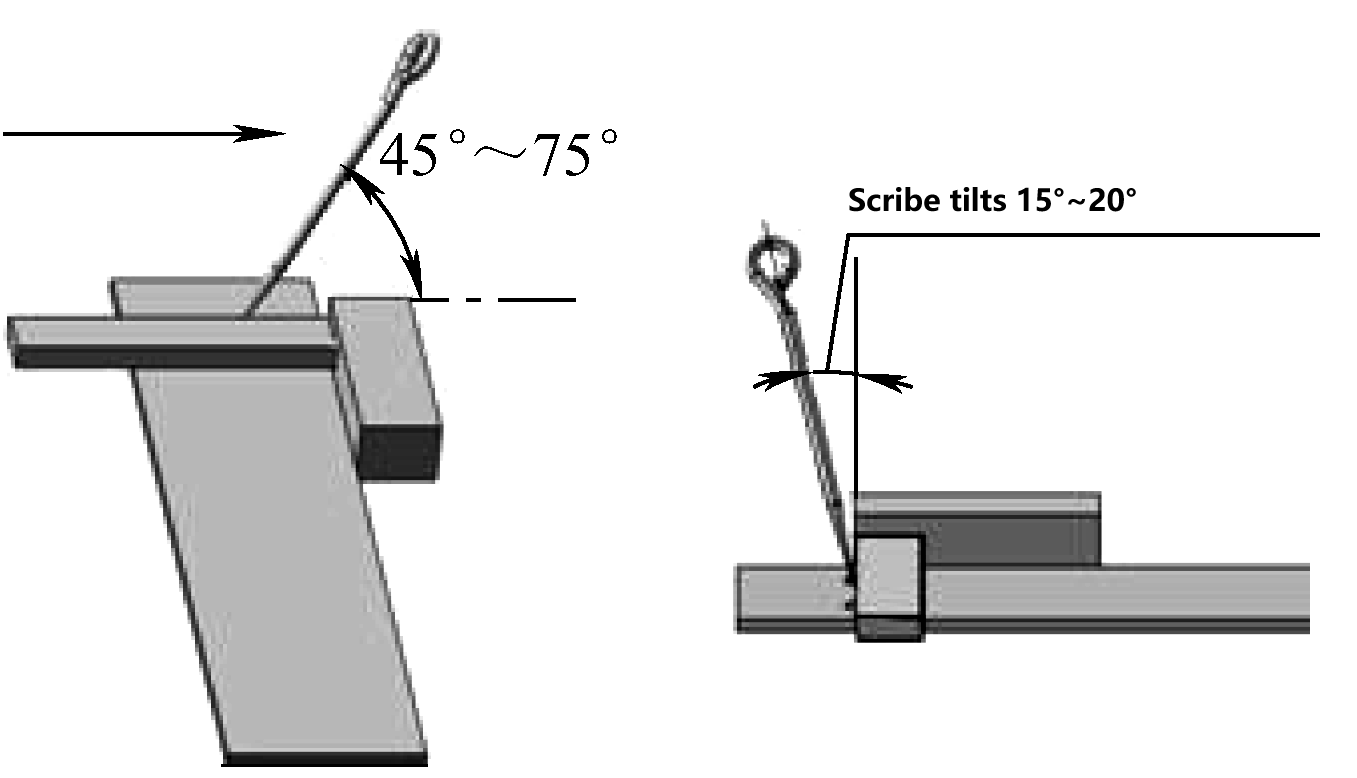

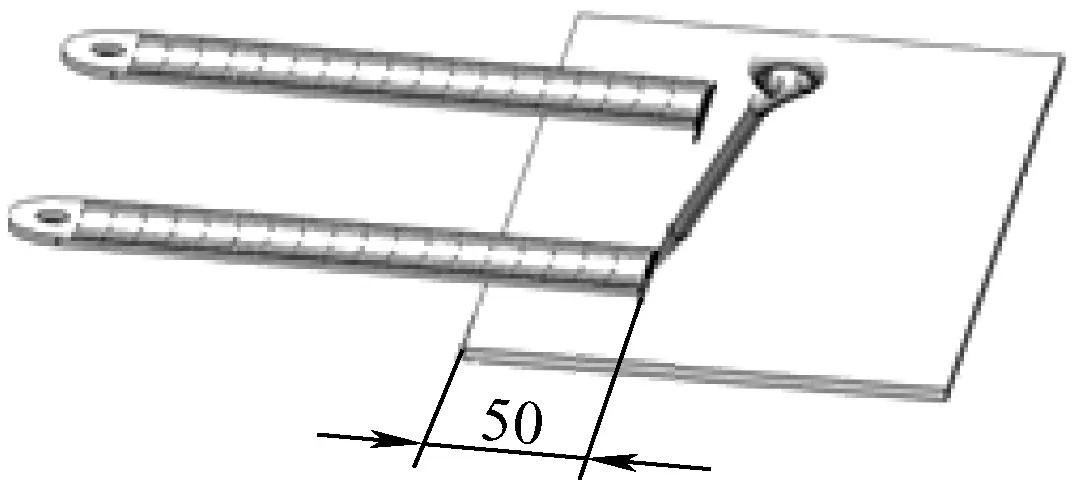

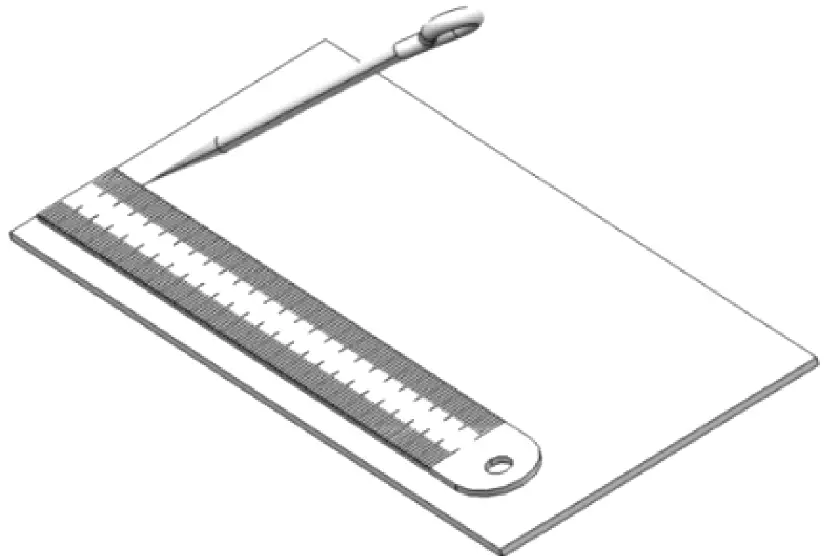

| Çelik Cetvel |  | Boyutları ölçmek için bir kâtip ile birlikte çelik bir cetvel kullanın (şekilde gösterilen 50 mm kenar mesafesi gibi) | |

| İş parçasının yan tarafına paralel çizgiler çizmek için bir kâtip ile birlikte çelik bir cetvel kullanın | ||

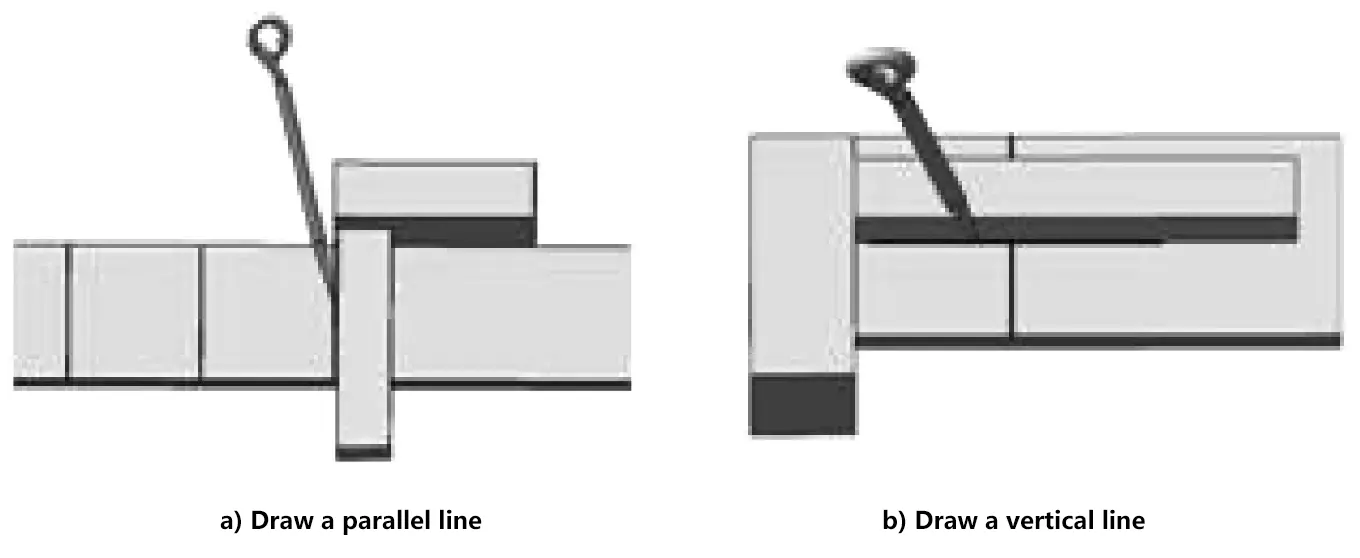

| Kare |  | Karenin tabanını iş parçasının bir referans kenarına yerleştirin ve paralel çizgiler (bkz. şekil a) veya dik çizgiler (bkz. şekil b) çizmek için bir kalem kullanın | |

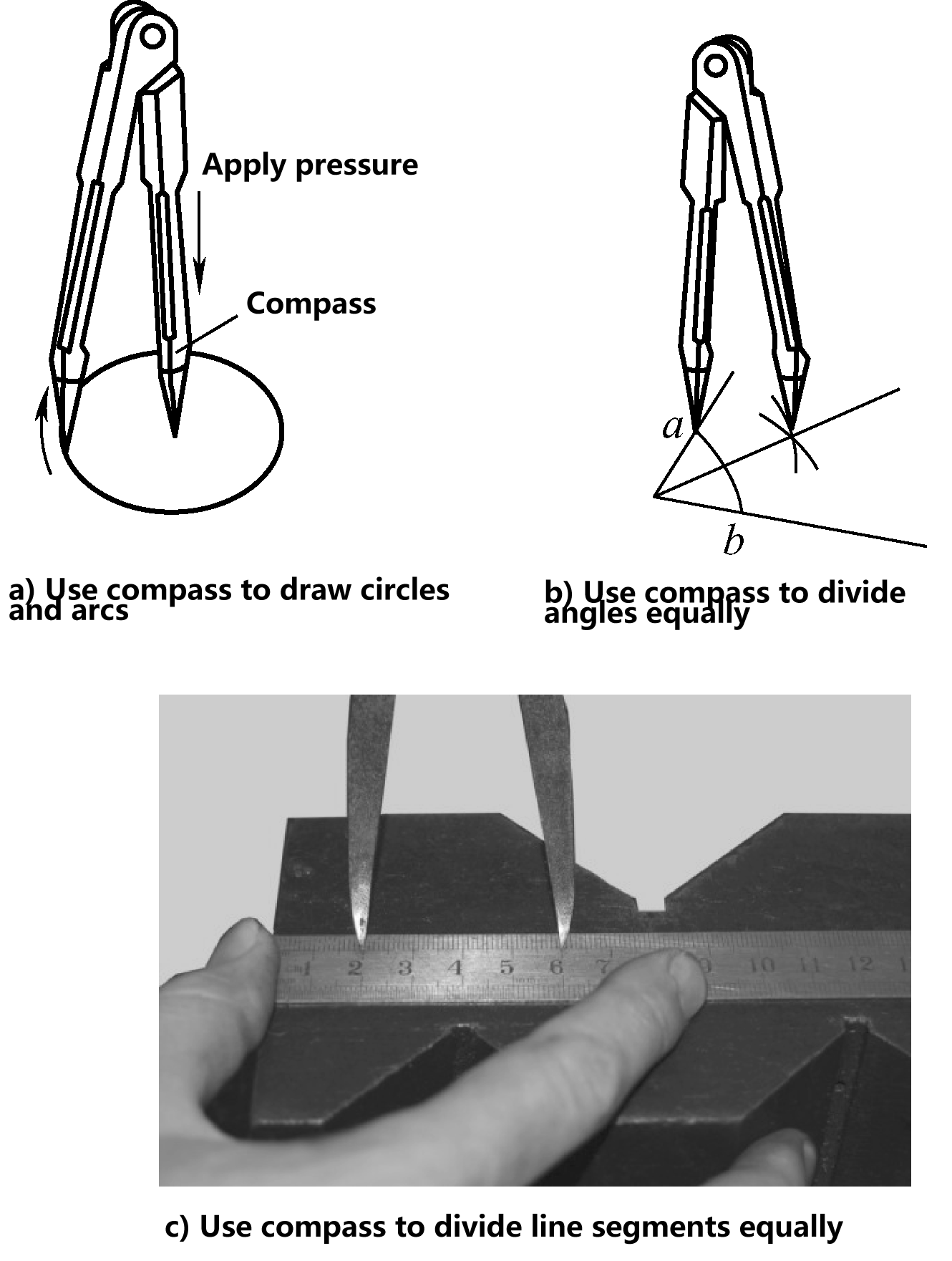

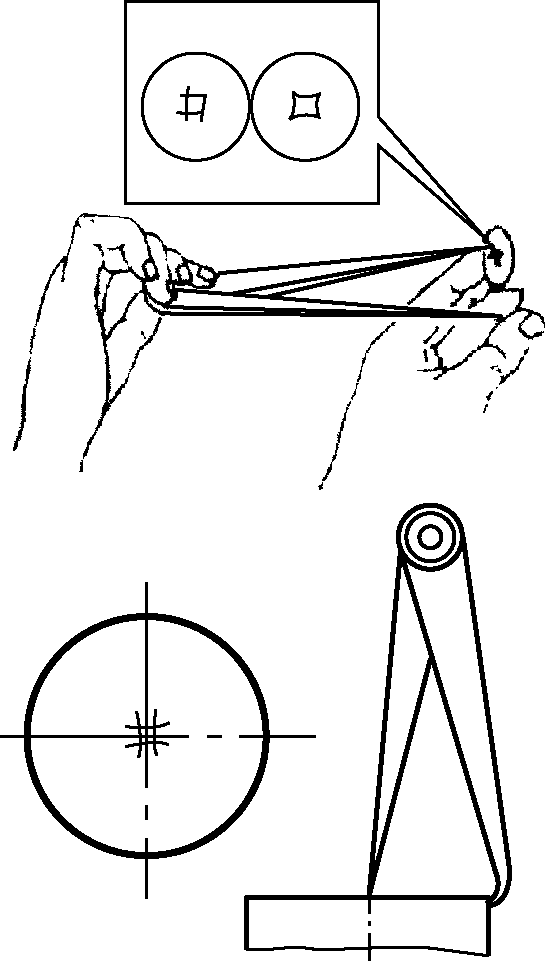

| Bölücü | Ortak Bölücü |  | 1) Şekil a'da gösterildiği gibi, daireler ve yaylar çizilirken, dönme merkezi olarak hizmet eden bölücü noktaya basınç uygulanmalıdır; küçük daireler ve yaylar çizilirken, bölücü noktalar sıkıca kapanabilmelidir; 2) Şekil b'de gösterildiği gibi, açıları bölmek için bir bölücü kullanın; 3) Şekil c'de gösterildiği gibi, boyutları çelik bir cetvel üzerinde ölçün ve ardından çizgi parçalarını bölmek için bir bölücü kullanın. Boyutları ölçerken, ölçüm hatalarını önlemek için birkaç kez tekrarlanması gerektiğini unutmayın |

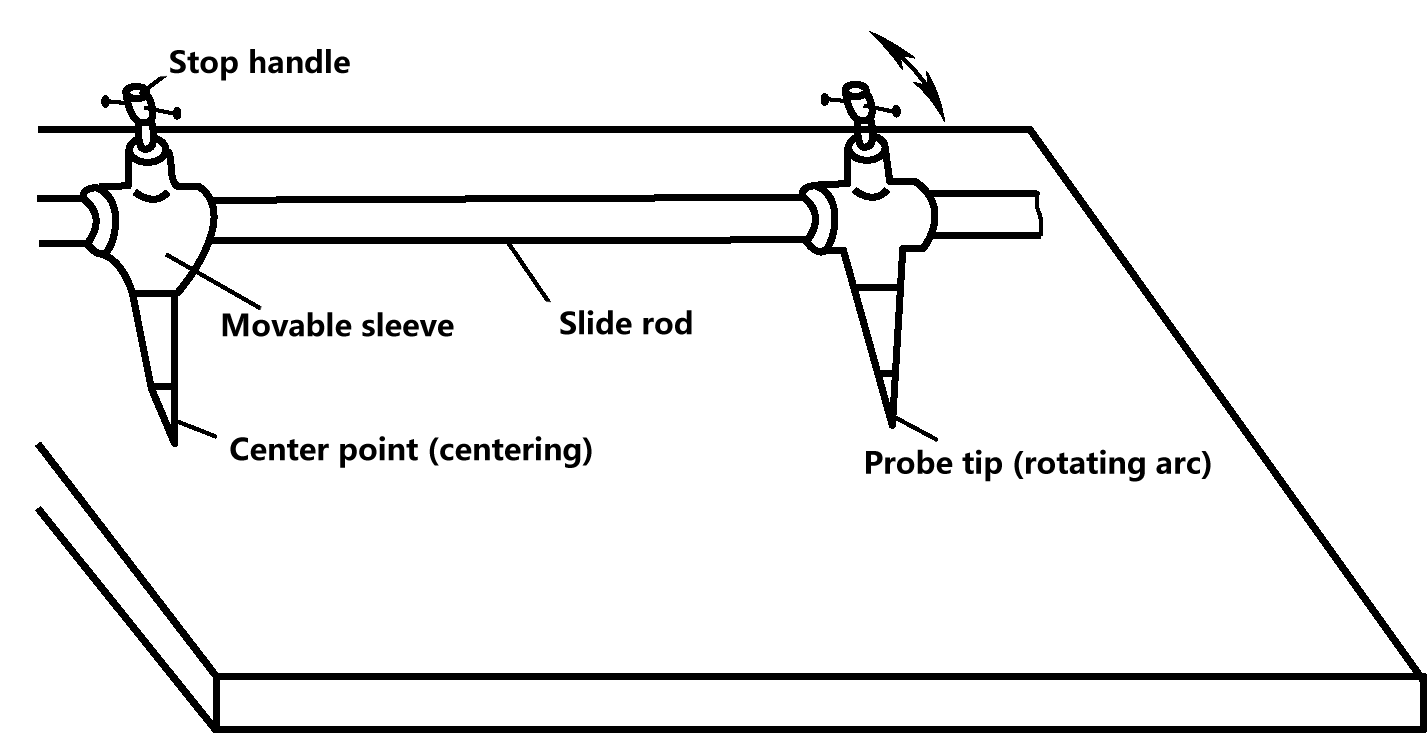

| Uzun Bölücü |  | Uzun bölücüler esas olarak büyük daireleri ve yayları çizmek, büyük boyutları ölçmek, açıları ve doğru parçalarını bölmek vb. için kullanılır. Kayar çubuk üzerindeki iki pergel ayağı hareket ettirilerek belirli bir boyut elde edilebilir | |

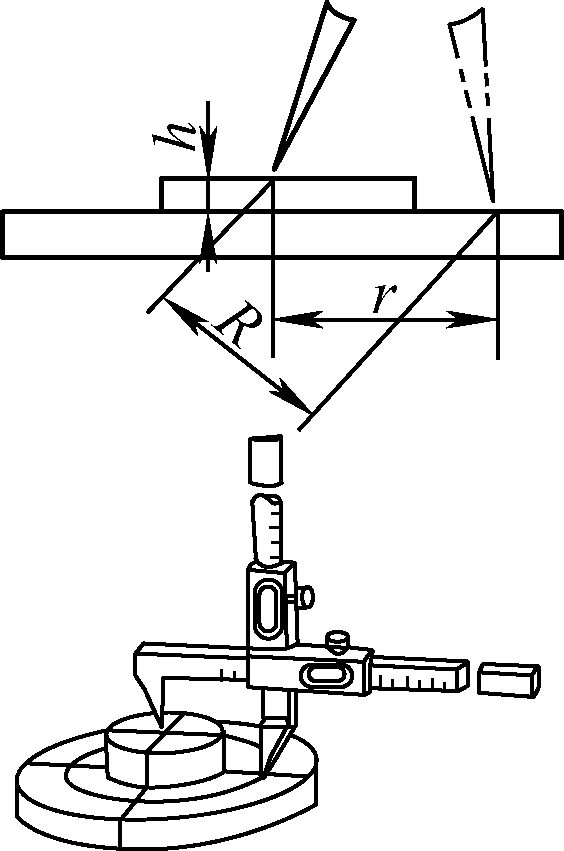

| Yükseklik Ölçer |  | Yükseklik ölçer aynı düzlemde olmayan iki nokta ile çizimi gerektiriyorsa, örneğin, merkez R=√(r2+h2) dairesel düzlemde, iki nokta arasındaki mesafe çizilecek dairenin yarıçapı değildir. Bu durumda, iki nokta arasındaki mesafe şekilde gösterildiği gibi R'ye ayarlanmalıdır (R eğimli dairenin yarıçapı, r yatay dairenin yarıçapı, h iki nokta arasındaki yükseklik farkının dikey mesafesidir) | |

| Scriber Bloğu |  | Bir kazıyıcı bloğun ana kullanımı dairesel iş parçalarının merkezini bulmaktır ve paralel çizgiler çizmek için de kullanılabilir. Merkezi çizerken, kavisli bacak ucu ile iş parçasının uç yüzü arasındaki mesafenin her seferinde aynı olmasına dikkat edilmelidir, aksi takdirde bulunan merkez hatalı olacaktır | |

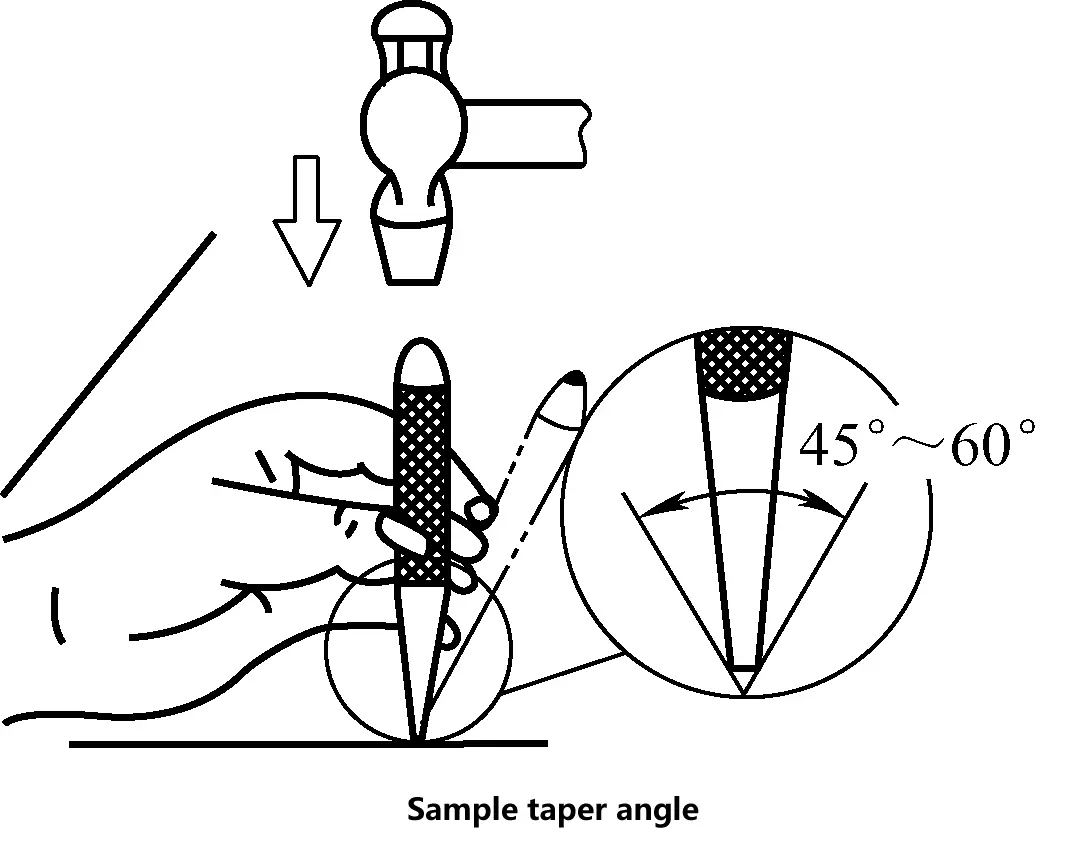

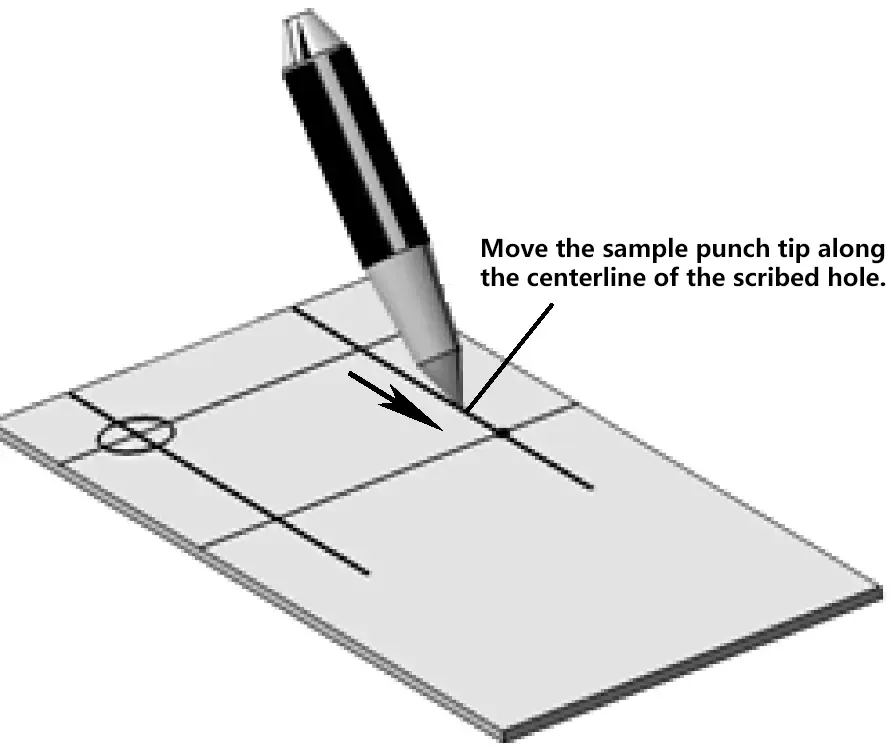

| Merkez Punch |  | Bir merkez zımbanın koni açısı genellikle 45°~60° aralığında seçilir. Delme merkez zımbaları için koni açısı daha büyük olmalı, kazıma sonrası işaretleme için ise koni açısı uygun şekilde daha küçük olmalıdır | |

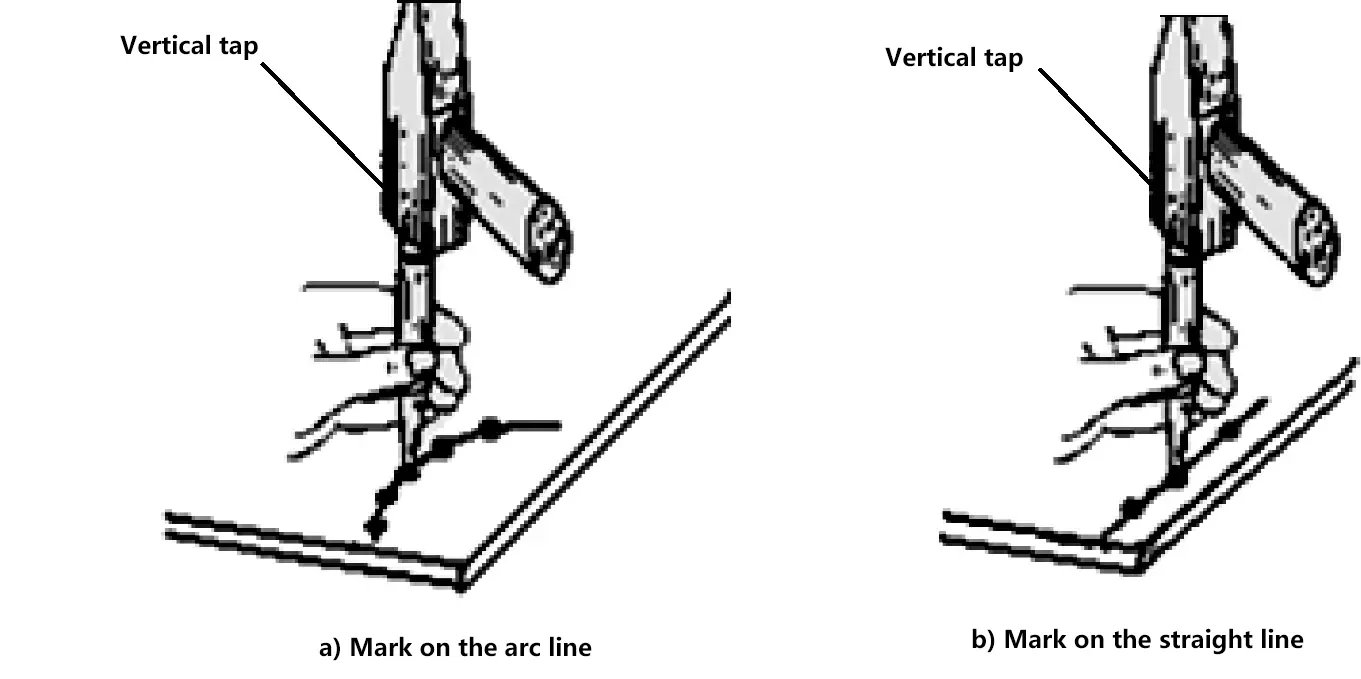

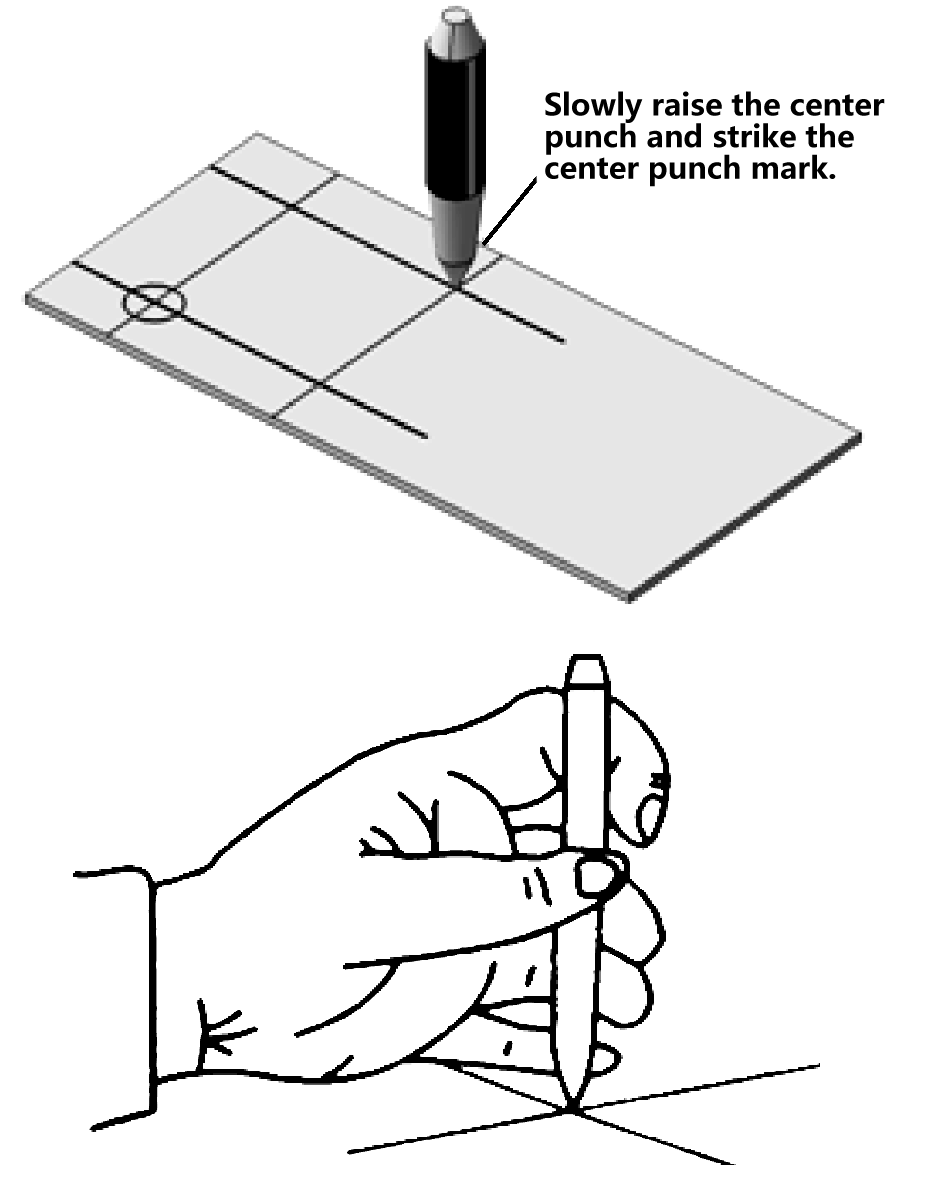

| İş parçası üzerinde çizilen çizgilerin kesişme noktalarında küçük ve düzgün merkez zımba işaretleri yapın, böylece çizilen çizgiler bulanıklaştıktan sonra bile orijinal çizgiler ve kesişme noktaları bulunabilir. Markalama için çizilen çizgiler üzerinde merkez zımba işaretleri yapmak için alınacak önlemler aşağıdaki gibidir: 1) Şekil a'da gösterildiği gibi, yay çizgileri üzerindeki merkez zımba işaretleri daha yoğun olmalıdır, yani merkez zımba işaretleri arasındaki aralıklar daha küçük olmalıdır 2) Şekil b'de gösterildiği gibi, düz çizgiler üzerindeki merkez zımba işaretleri daha seyrek olabilir, yani merkez zımba işaretleri arasındaki aralıklar daha büyük olabilir 3) İşlenmiş parça yüzeylerinde merkez zımba işaretleri yapmak yasaktır | ||

| Delme işleminden önce, matkap ucunun enine kesitindeki matkap ucunun merkez zımba işaretinin içbükey çukuruna düşmesini sağlamak için merkezi alanda bir "merkez" zımba işareti yapılmalıdır. Bu nedenle, delme sırasında delik konumunun doğruluğunu sağlamak için delmeden önce merkez zımba işaretinin konumu mümkün olduğunca doğru olmalıdır | ||

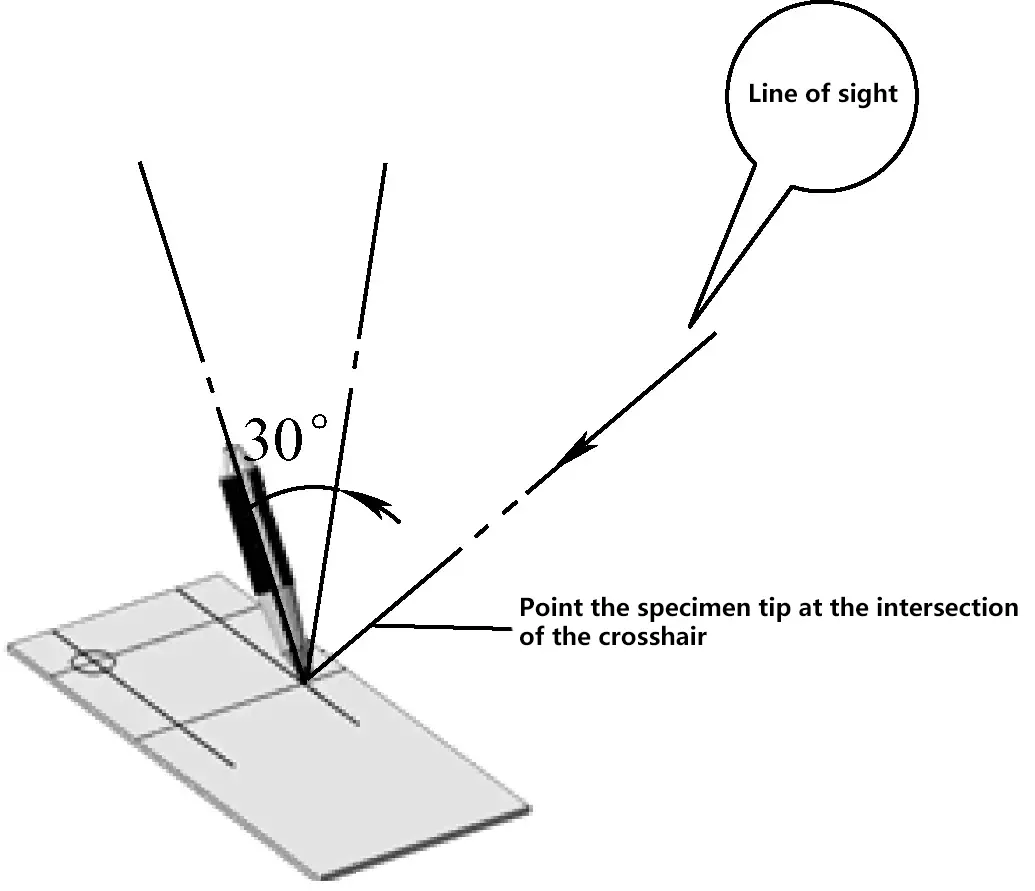

| Merkez zımba, zımba işareti çizgisinin dik çizgisine 30°'lik bir açıda olmalıdır | ||

| 1) Zımba işareti çizgisi ile hizaladıktan sonra, merkez zımbayı çizgiye dik hale getirin; 2) Bir kez çekiçledikten sonra, numune zımbasını bir açıyla döndürün ve tekrar çekiçleyin. Genel olarak, üç kez döndürün ve üç kez çekiçleyin. | ||

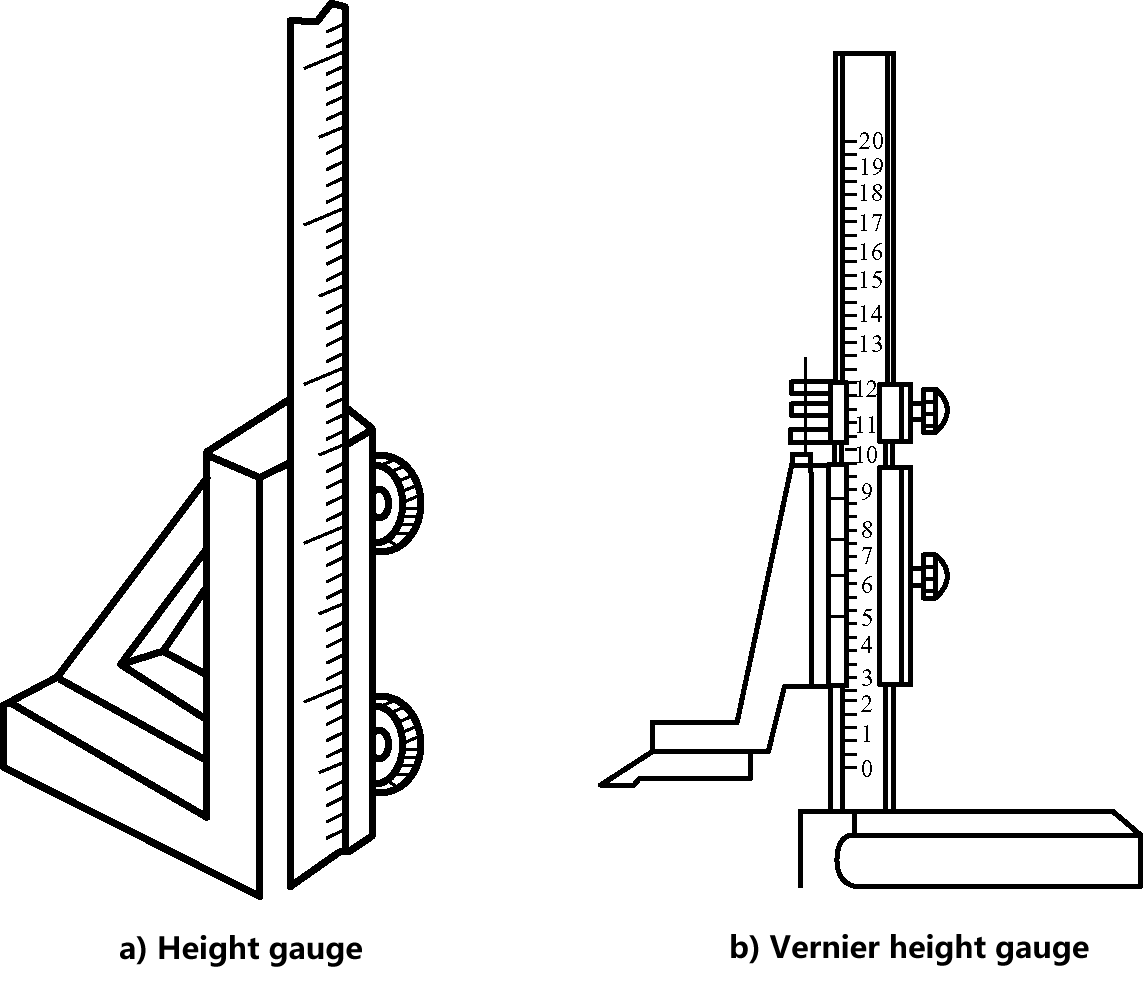

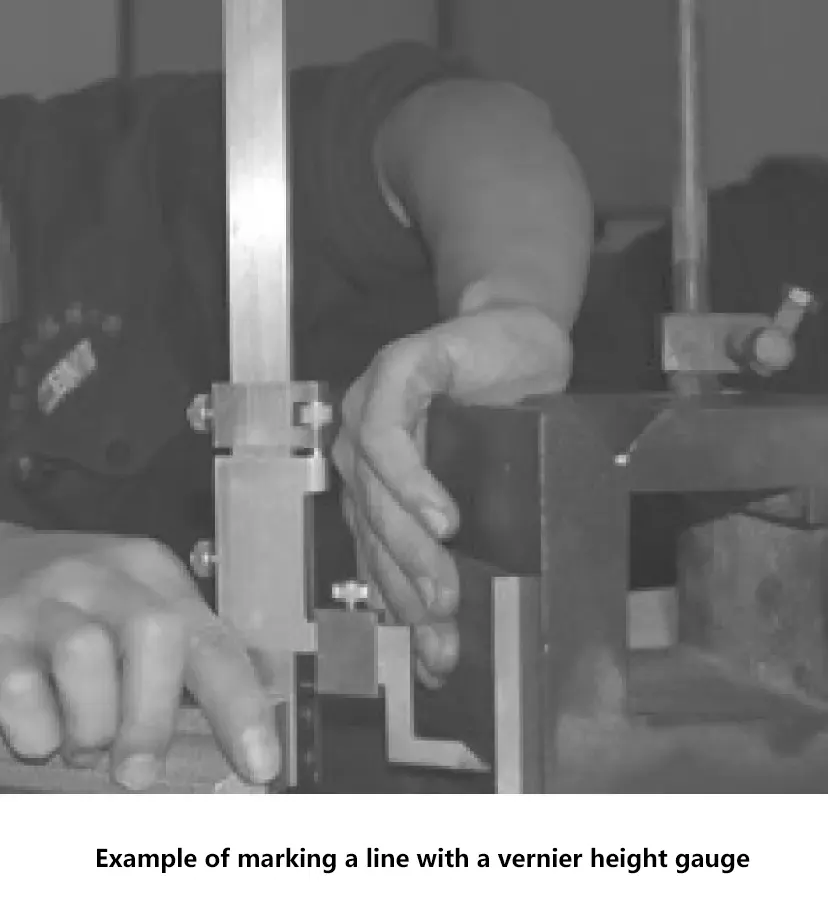

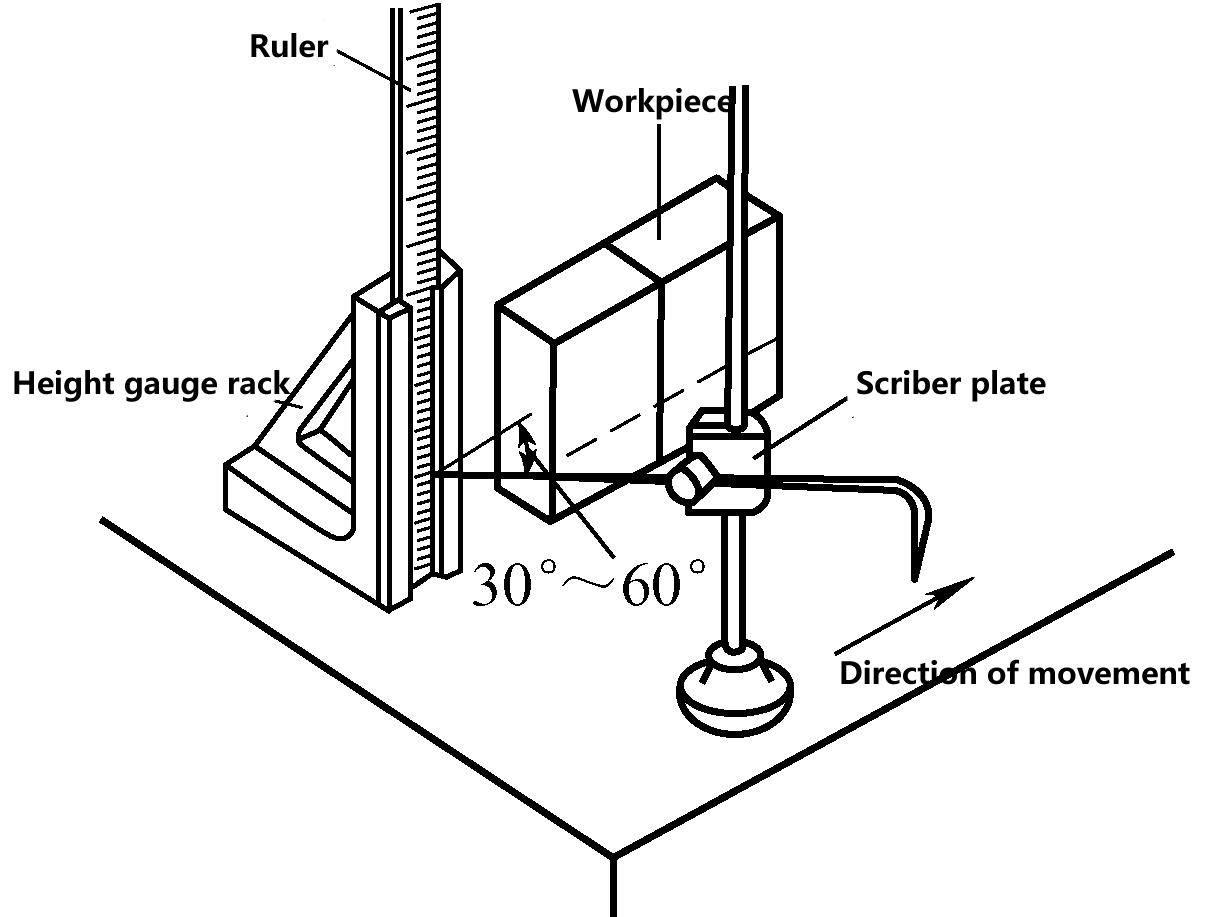

| Yükseklik ölçer |  | 1) Şekil a, bir yükseklik ölçerin dış şeklini göstermektedir. Yükseklik ölçer genellikle bir işaretleme mastarı ile birlikte kullanılır. Çelik bir cetvel tabana dikey olarak sabitlenir ve yükseklik boyutlarını ölçmek için bir işaretleme mastarı kullanılır. 2) Şekil b, bir sürmeli yükseklik ölçerin dış şeklini göstermektedir. Yarı mamulleri (boşlukları) işaretlemek için uygun hassas bir ölçüm aletidir, ancak kaba dökümleri işaretlemek için kullanılmasına izin verilmez. | |

| 1) Kullanmadan önce, verniyer yükseklik ölçerin yapışmadan düzgün hareket etmesini sağlamak için yüzey plakasının ve verniyer yükseklik ölçerin temas yüzeylerini silerek temizleyin. 2) Yatay yönde, bıçak ucu ile işaretlenen yüzey arasındaki darbeyi azaltmak, karbür işaretleme ucunun hasar görmesini önlemek ve bıçak alanındaki aşınmayı azaltmak için vernier yükseklik göstergesi işaretleme sırasında yaklaşık 15° eğilmelidir. 3) İşaretleme yaparken, işaretleme yüksekliğini ayarlayın ve gösterge çerçevesini sabitleme vidası ile kilitleyin. 4) İşaretleme yaparken, verniyer yükseklik göstergesine elinizle belirli bir itme kuvveti uygulayın ve net çizgiler sağlamak için gövdeyi eşit şekilde hareket ettirin. Ancak, işaretleme bıçağı ucunun diğer cihazlara (açılı plakalar, kare kutular vb.) çarpmasını önlemek için hareket strokuna dikkat edin. | ||

| İşaretleme göstergesi |  | İşaretleme mastarı esas olarak kaba dökümler üzerinde yüzey işaretlemesi için kullanılır. Yükseklik ölçülerini ölçmek ve çizgileri işaretlemek için markalama mastarını bir yükseklik mastarı ile birlikte kullanırken, markalama mastarının düz bacak ucunu belirli bir konuma ayarlayın ve kelebek somunu kilitleyin. Ancak, işaretleme sırasında işaretleme ayağının titreşmesini veya gevşemesini önlemek için açıyı çok fazla eğmemeye dikkat edin. | |

| Markalama mastarının bükülme açısı esas olarak kaba dökümler üzerinde üç boyutlu markalamadan önce hizalama için kullanılır. | ||

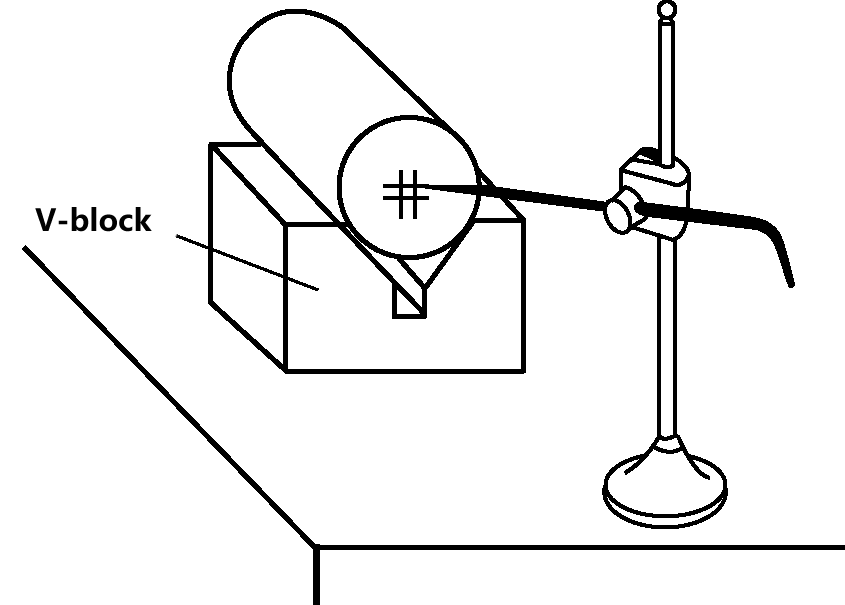

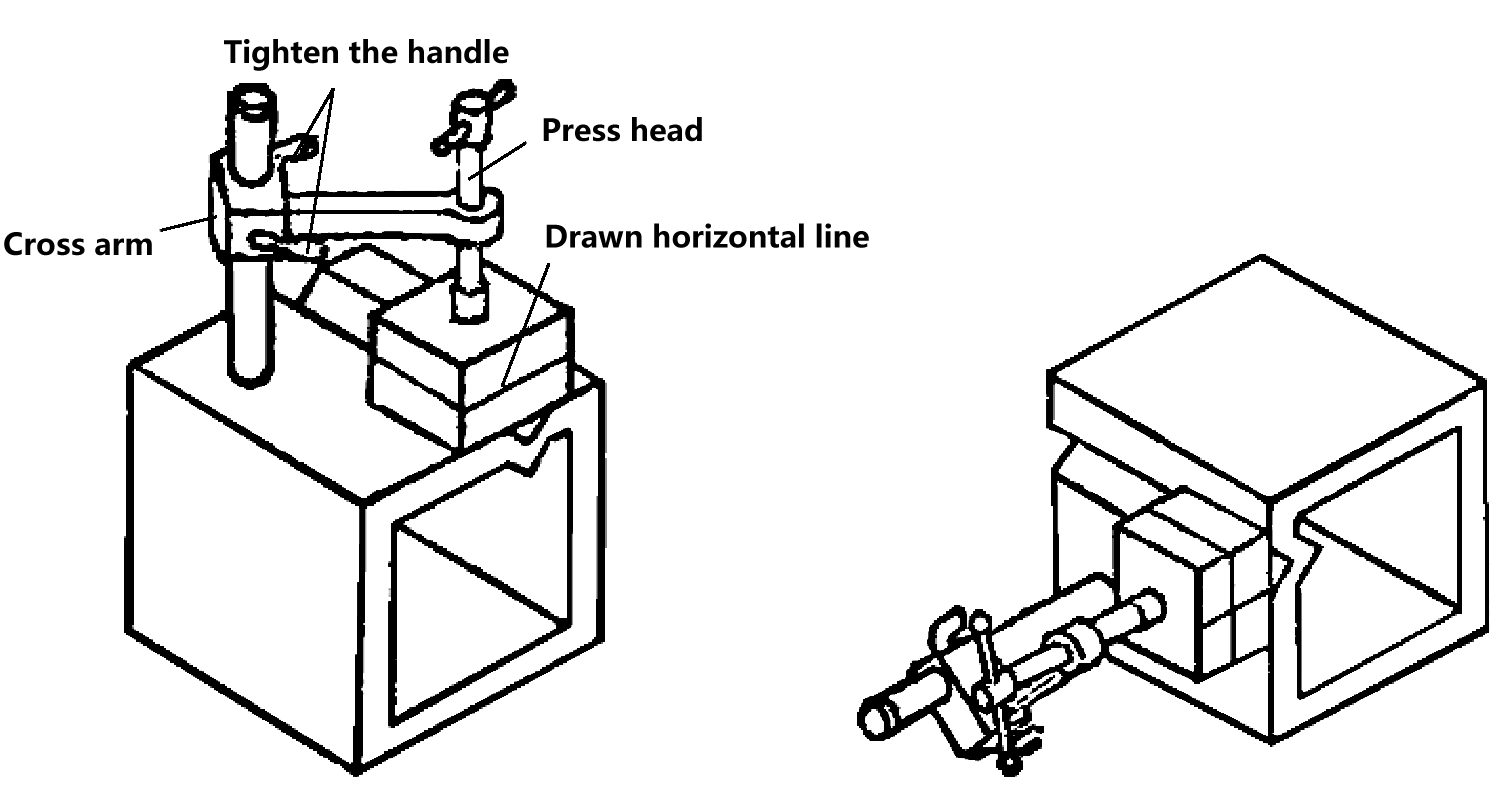

| İşaretleme aksesuarları | V-blok |  | V-bloklar silindirik iş parçalarını desteklemek için kullanılır, ekseni işaretleme plakasının üst yüzeyine paralel hale getirir, şekilde gösterildiği gibi bir işaretleme mastarı ile merkez bulmayı ve merkez hattı işaretlemeyi kolaylaştırır. V-bloklar, bitişik kenarları birbirine dik olacak şekilde dökme demirden yapılır. |

| Kare kutu |  | Kare bir kutunun altı yüzü birbirine diktir. Daha küçük iş parçalarını tutmak için kullanılır ve kare kutu çevrilerek iş parçasının çeşitli yüzeylerinde dik düz çizgiler işaretlenebilir. | |

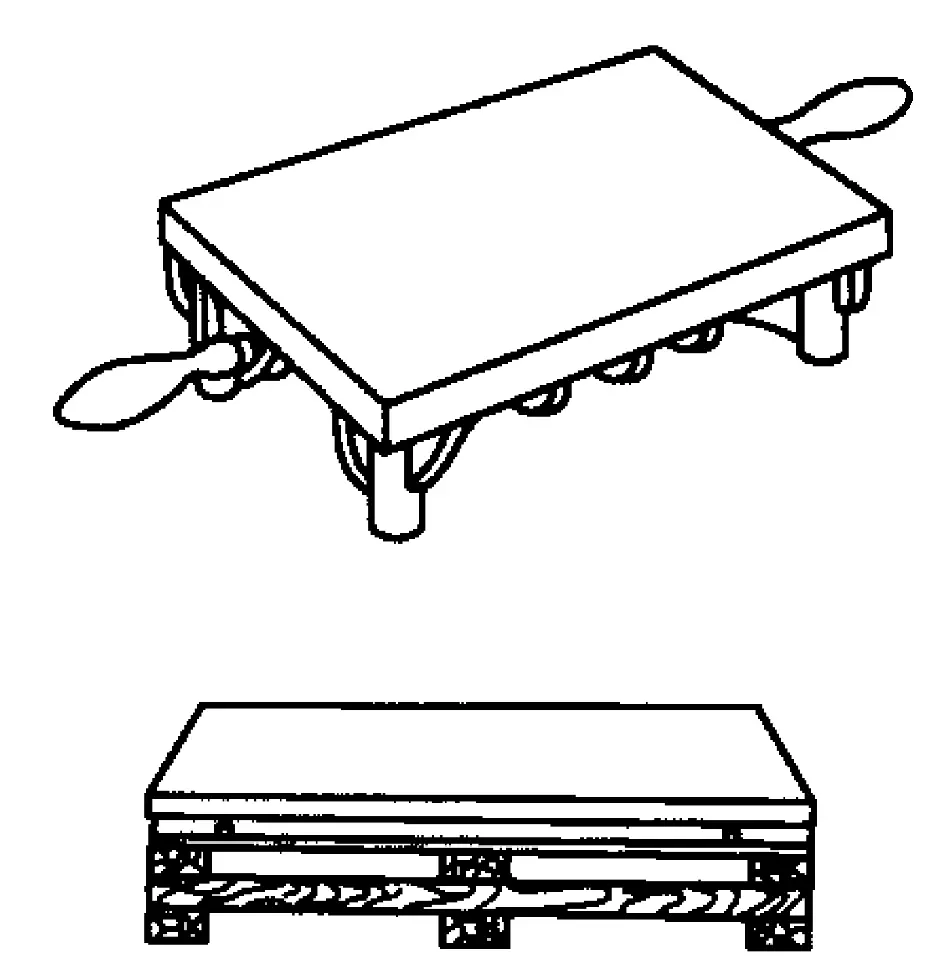

| Yüzey plakası |  | Yüzey plakası dökme demirden yapılmıştır ve markalama için bir referans aracıdır. Yüzey plakasının üst yüzeyi hem markalama için referans düzlemi hem de iş parçalarının yerleştirilmesi ve markalama göstergelerinin hareket ettirilmesi için taban yüzeyi görevi görür. Bu nedenle, üst yüzeyin çok düz ve pürüzsüz olması, genellikle hassas planyalama, kazıma ve diğer ince işleme süreçlerinden geçmesi gerekir. | |

| Jack |  | Krikolar, üç boyutlu markalama için yüzey plakası üzerindeki kaba dökümleri veya düzensiz iş parçalarını desteklemek için kullanılır. Ayarlanabilir yükseklikleri sayesinde, iş parçalarının yatay konumunu hizalamak için uygundurlar. Kullanım sırasında, bir iş parçasını desteklemek için tipik olarak üç kriko kullanılır. | |

2. İşaretleme sırasında hizalama ve malzeme ödünç alma

(1) Hizalama

1) Hizalama kavramı

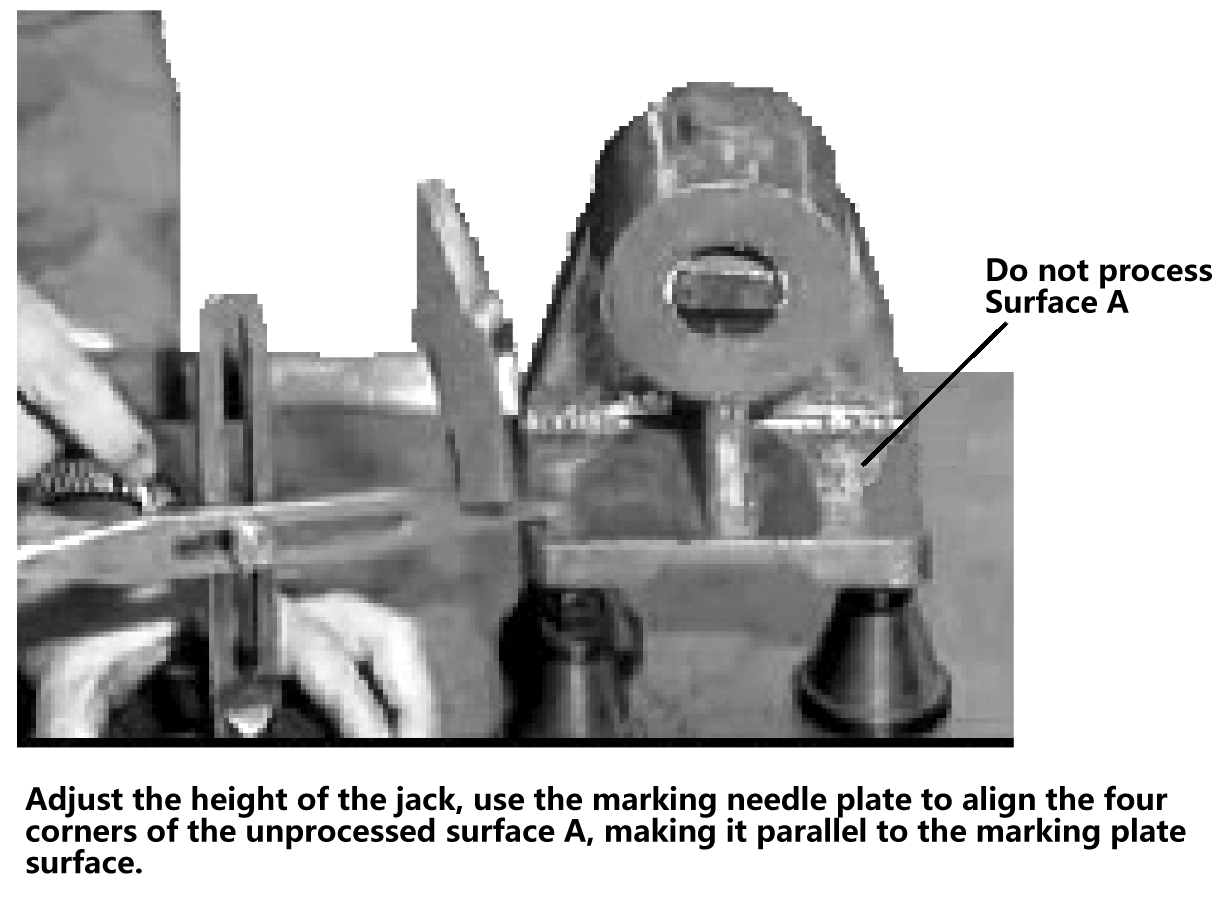

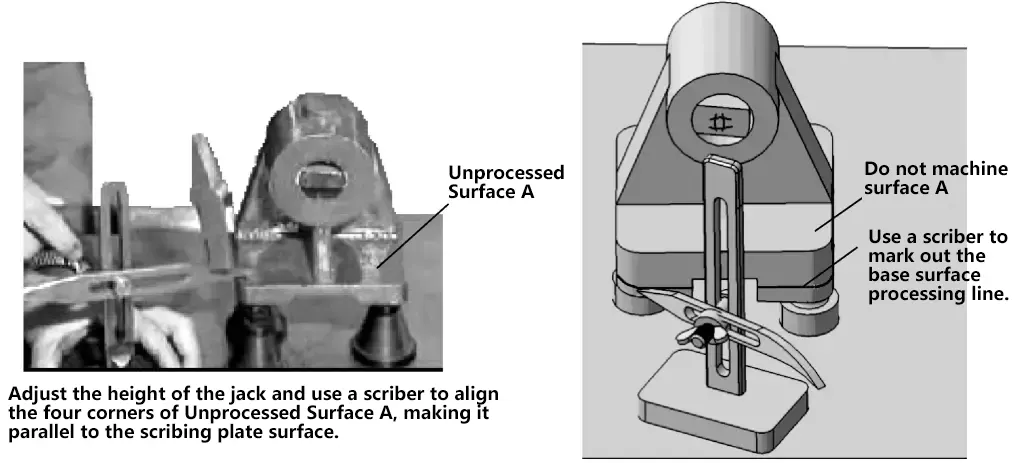

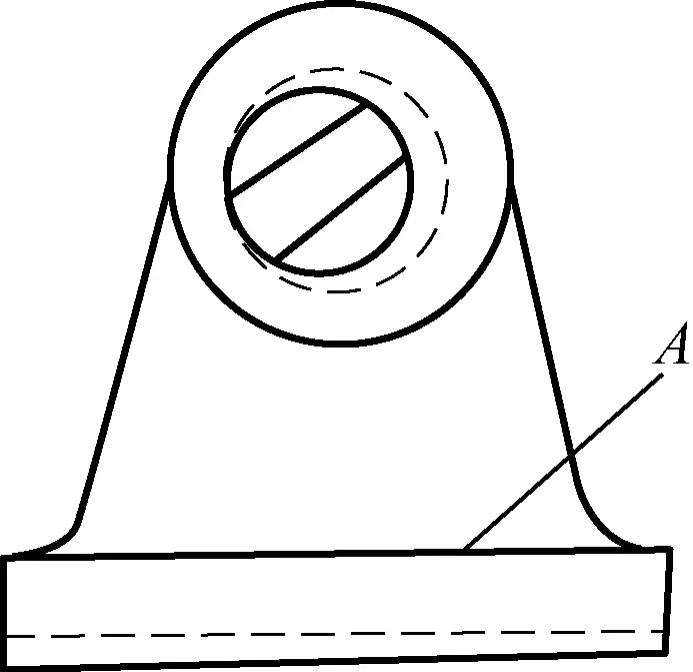

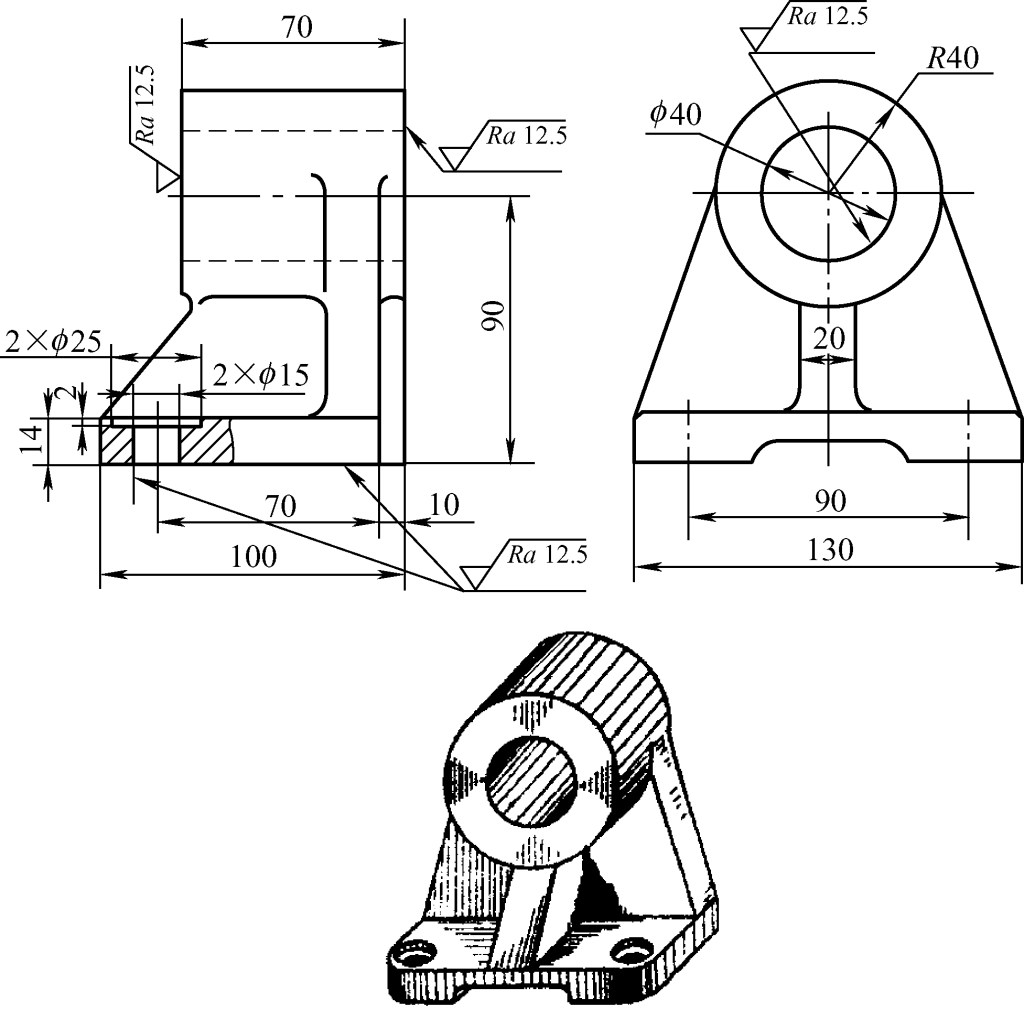

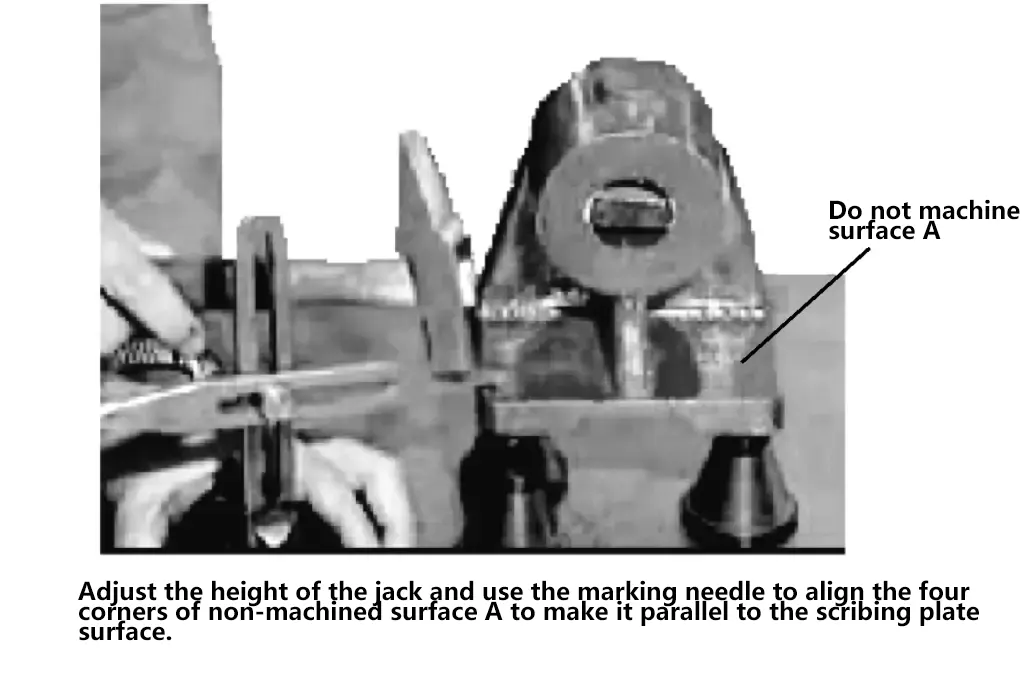

Hizalama, markalama işleminden önce markalama araçlarını kullanarak iş parçasının ilgili işlenmemiş yüzeylerini işleme gereksinimlerine göre kontrol etme veya hizalama işlemidir. Bu, işaretlenen çizgilerin ilgili yüzeylere ortalanmasını, paralel veya dik olmasını ve işlenen ve işlenmeyen yüzeyler arasında tek tip boyutlar ve makul işleme payları elde edilmesini sağlar. Şekil 5'te bir rulman yatağı dökümünün üç boyutlu markalanmasından önceki hizalama adımı gösterilmektedir.

2) Hizalama yöntemleri

Şekil 6'da bir rulman yatağı dökümünün işaretlenmesine ilişkin bir örnek gösterilmektedir. Tabanın eşit olmayan kalınlığı nedeniyle, işaretleme sırasında referans olarak işlenmemiş A yüzeyi kullanılarak hizalama yapılmalıdır. A yüzeyi yatay olarak düzleştirildikten sonra, tabanın nispeten eşit kalınlıkta olmasını sağlamak için alt yüzeyin işleme çizgisini işaretleyin. Üst parçanın iç deliği ve dış dairesi eş merkezli olmadığında, hizalama referansı olarak dış daireyi kullanın, merkezi bulun ve ardından iç delik için işleme çizgisini işaretleyin. Hizalama sırasında aşağıdaki noktalara hakim olunmalıdır:

- İşlenmemiş ve işlenmiş yüzeyler arasında tüm noktalarda eşit mesafeler sağlamak için, işlenmemiş yüzey yatay veya dikey olarak düzleştirilmelidir (işlenmemiş yüzey yatay veya dikey bir konumdayken).

- Birden fazla işlenmemiş yüzey varsa hizalamaya en geniş yüzey alanından başlayın ve diğer işlenmemiş yüzeyleri de göz önünde bulundurarak mümkün olduğunca eşit et kalınlığı ve deliklerin göbekler veya göbeklerle eş merkezli olmasını sağlayın.

- İşlenmemiş yüzeyler olmadığında, hizalama için işlenmiş yüzeyin kaba delik taslağını ve çıkıntı konumlarını kullanın.

- Çok delikli muhafazalar için, tüm deliklerin işleme paylarına sahip olduğundan ve göbeklerle mümkün olduğunca eş merkezli olduğundan emin olun.

(2) Maddi borçlanma

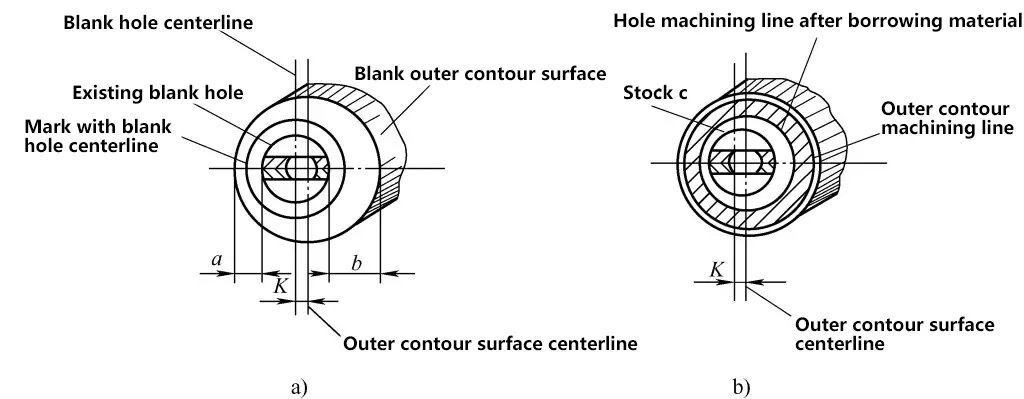

Malzeme ödünç alma, işleme gereksinimlerini karşılamak için deneme işaretlemesi yoluyla çeşitli işlenmiş yüzeylerde işleme paylarının yeniden dağıtılmasını içeren iyileştirici bir işaretleme yöntemidir.

Şekil 7a bir manşon dökümünü göstermektedir. Kovanın iç yüzeyi işlenecektir, ancak kaba deliğin merkezi dış profilin merkezi ile aynı hizada olmadığından, mevcut kaba delik merkezini işaretleme için bir referans olarak kullanmak açıkça uygun değildir. Bu, manşon duvar kalınlığının eşit olmamasına neden olur ve manşonun dış çapının işleme boyutlarını garanti etmeyi imkansız hale getirir. Şimdi, işaretleme için malzeme ödünç alma yöntemini kullanmayı deneyin.

a) Kaba delik merkezini referans olarak kullanarak işleme deliği dairesini işaretleyin

b) Dış profil yüzey merkezini referans olarak kullanarak işleme deliği dairesini işaretleyin

Şekil 7a'da gösterildiği gibi, markalamadan önce dökümün çeşitli parçalarını ölçün ve analiz edin. Ölçümlerden, kaba delik merkezi ile profil merkezi arasındaki ofsetin K olduğu bilinmektedir. Mevcut kaba delik merkezi kullanılarak markalama yapılırsa, kaçınılmaz olarak manşon deliği duvarının eşit olmayan kalınlığına neden olacak ve parça reddine yol açacaktır. Ölçüm ve analizden sonra, minimum duvar kalınlığı a'nın çizimde istenen kalınlıktan daha büyük olduğu bulunmuştur, bu da dökümün malzeme ödünç alma yoluyla işleme gereksinimlerini karşılayabileceğini gösterir.

Yukarıdaki analizden sonra, şimdi hizalama ve markalama için markalama referansı olarak dökümün dış profil yüzeyini kullanın. İşaretleme sonucu Şekil 7b'de gösterilmektedir. Şekil 7b'den görülebileceği gibi, minimum et kalınlığı c'de yeterli işleme payı vardır ve bu işaretlemeye göre işlendikten sonra, manşonun dış dairesi için de yeterli işleme payı vardır.

3. Yaygın işaretleme yöntemleri

(1) Temel işaretleme yöntemleri

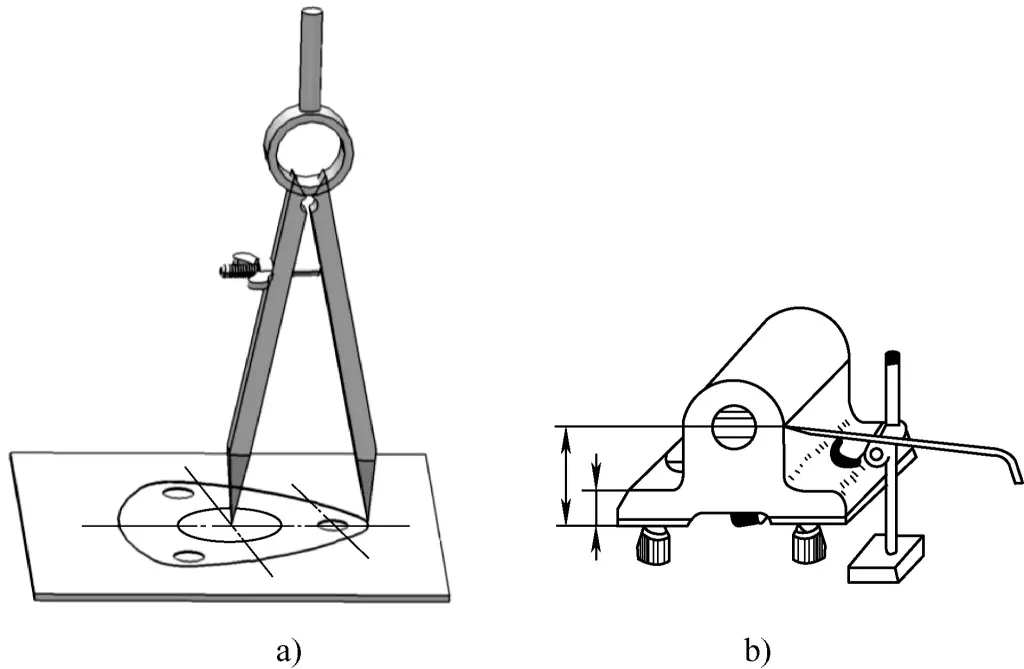

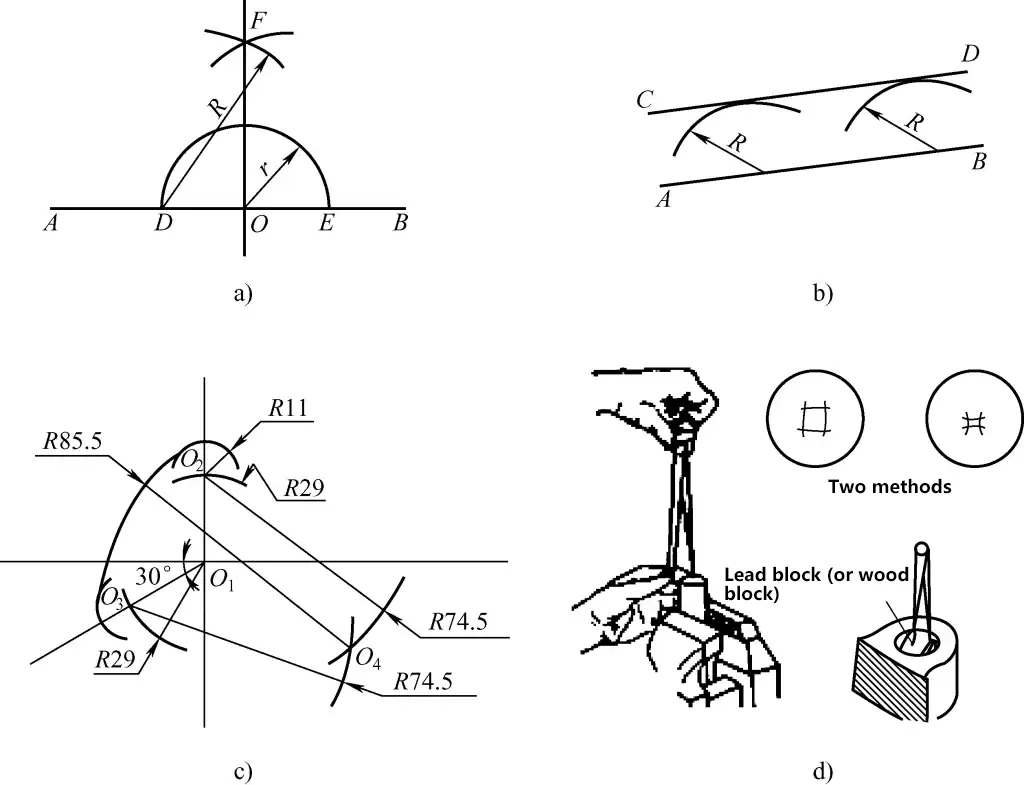

Temel markalama yöntemleri, Şekil 8'de gösterildiği gibi, bir parçanın belirli bir yüzeyinde paralel çizgiler, dik çizgiler, ikiye bölen çizgiler, yaylar, yay bağlantı çizgileri çizmek ve merkezleri bulmak için markalama araçlarını kullanarak yapılan işlemleri ifade eder.

a) Dik çizgilerin çizilmesi

b) Paralel çizgiler çizmek

c) Yay bağlantı çizgilerinin çizilmesi

d) Merkez kareyi kullanarak merkezi bulma

(2) Şablon işaretleme

Şablon işaretleme, çizimlere veya gerçek nesnelere dayalı şablonlar oluşturmayı ve ardından Şekil 9'da gösterildiği gibi şablonlara göre işaretlemeyi içerir.

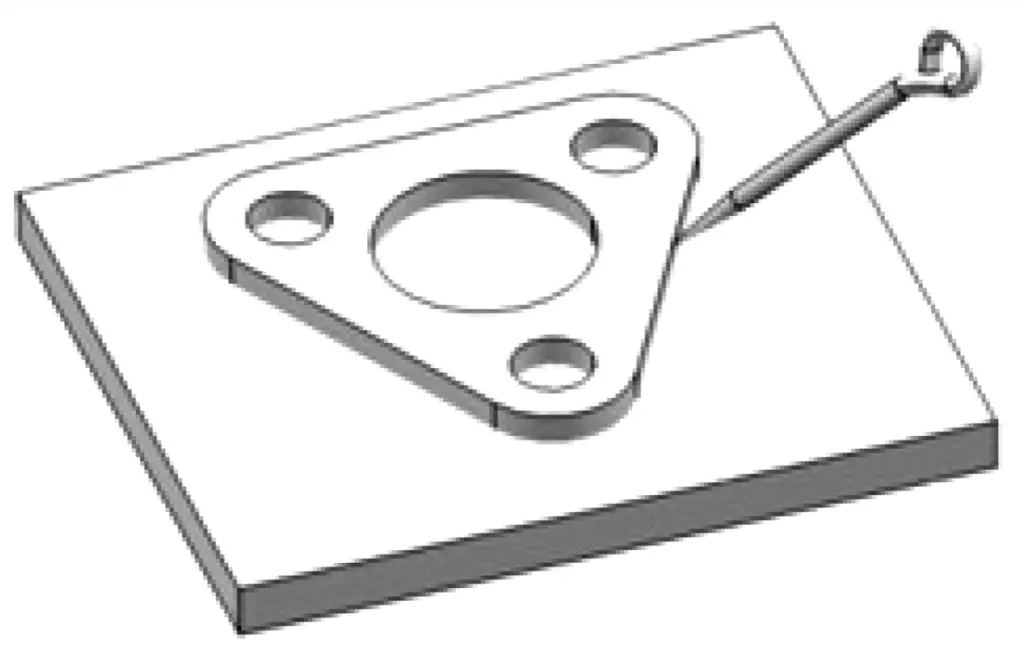

(3) Eşleşen işaretleme

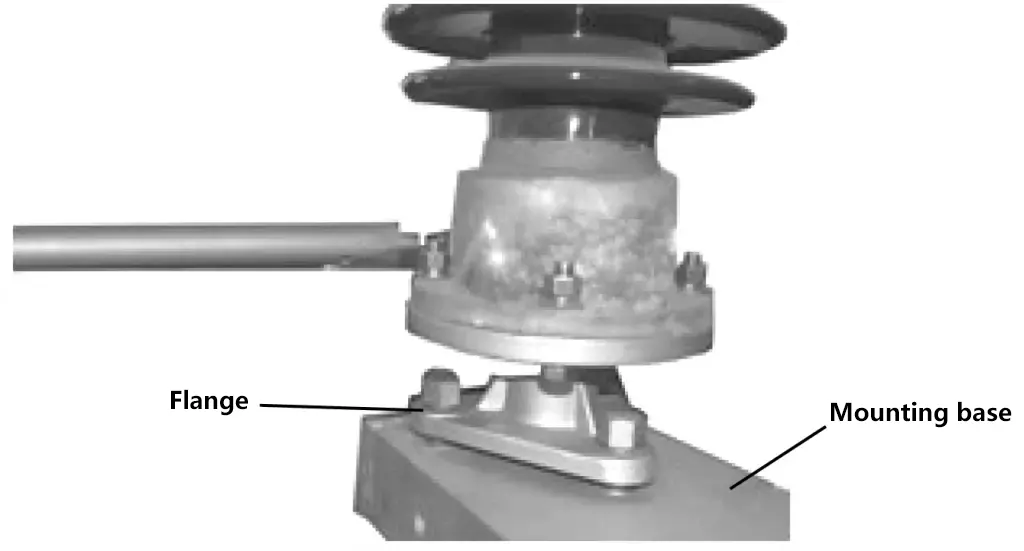

Eşleşen markalama, karmaşık şekilli contaların, flanşların, muhafazaların veya motor tabanlarının markalanması gibi bir izleme yöntemi kullanılarak önceden işlenmiş parçalara dayanan bir markalama yöntemidir.

Şekil 10'da gösterildiği gibi, bir flanş montaj tabanı (kanal çeliği) üzerindeki cıvata montaj deliklerini işlerken, önce flanş deliklerinin kenarına bir gres tabakası uygulayın, ardından montaj deliklerine ince bir kağıt yapıştırın ve delik izleri oluşturmak için bastırın. Ardından, kağıdın üzerine bir kat kırmızı kurşun sürün ve son olarak flanşı seçilen montaj konumunda montaj kanalı çeliğine sıkıca bastırın.

Kırmızı kurşunun renklendirme etkisi nedeniyle, flanş üzerindeki deliklerin konumları montaj kanalı çeliği üzerine basılacaktır. Ardından flanşı çıkarın ve delik izlerine göre delme işlemi yapılabilir.

(4) Kopyalama işareti

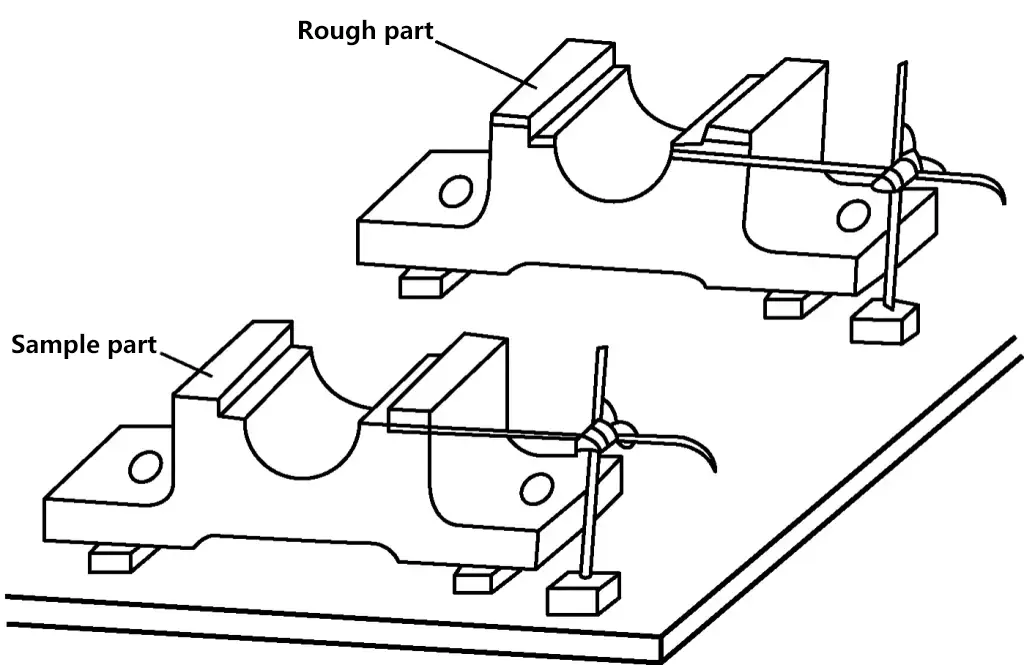

Kopyalama markalama, adından da anlaşılacağı gibi, orijinal parçayı kopyalayarak markalama yöntemidir. Avantajı, orijinal parçanın ölçülmesini gerektirmemesi, bunun yerine doğrudan orijinal parçayı ve işaretlenecek parçayı birlikte yerleştirmesi, ayarlaması ve ardından işaretlemesidir. Şekil 11'de bir rulman yatağı gösterilmektedir ve markalama yöntemi kopyalama markalamasına aittir.

4. İşaretleme adımları ve önlemleri

(1) İşaretleme öncesi hazırlık çalışmaları

Markalamadan önce hazırlık çalışmalarının yapılması gerekir. Markalamadan önceki ana hazırlıklar arasında iş parçasının temizlenmesi ve renklendirilmesi yer alır.

1) İş parçasının temizlenmesi

İşlenecek parçalar iki kategoriye ayrılabilir: biri döküm ve dövme parçalar ve çeşitli çelik türleri (köşebent çeliği, kanal çeliği, taban veya çerçeveler için kullanılan çelik plakalar vb. dahil olmak üzere kaba dökümler ve diğeri mekanik olarak işlenmiş veya tezgahta işlenmiş parçalar.

Kaba dökümler için, renklendirmeden önce yüzeyi tufal, çapak, artık kum, kir vb. maddelerden dikkatlice temizlemek için el taşlama makineleri, açılı taşlama makineleri, tel fırçalar, eski eğeler, zımpara kağıdı vb. kullanın. Mekanik olarak işlenmiş veya tezgahta çalışılmış parçalar için, işlenmiş yüzeyde işaretleme gerekiyorsa, genellikle sadece keskin çapakları gidermek için eğeleme gerekir.

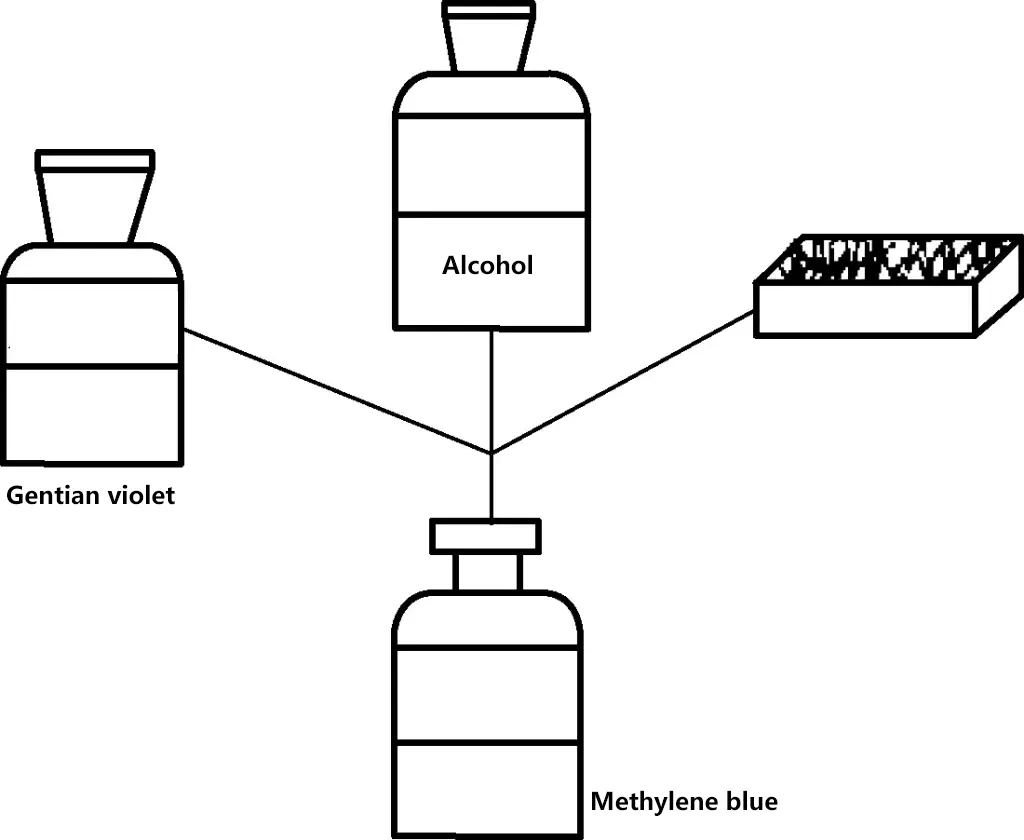

2) İş parçasının renklendirilmesi

İşaretlenen çizgileri daha net hale getirmek için, genellikle iş parçasının işaretleme alanına bir kaplama tabakası uygulanır. Kaba dökümler ve işlenmiş parçalar için markalamadan önce aşağıda listelendiği gibi farklı kaplamalar kullanılır:

① Döküm veya dövme kaba parçalar üzerinde işaretleme yapmak için, işaretleme kaplaması olarak genellikle uygun miktarda deri tutkalı ile karıştırılmış kireç suyu kullanılır; çeşitli yapısal çelik türleri üzerinde işaretleme yapmak için, kaplama olarak kireç suyu veya beyaz boya kullanılabilir veya işaretlenecek alanlara sürmek için tebeşir veya taş kalemler kullanılabilir.

② İşlenmiş yüzeylere işaretleme yapılmadan önce genellikle mavi düzen boyası uygulanır. Mavi düzen boyası hazırlama yöntemi Şekil 12'de gösterilmiştir, bileşim (kütle oranı) 2%-4% gentian violet ve mavi boya, 3%-5% gomalak ve ispirto verniği ve 91%-95% alkol şeklindedir.

İş parçasını renklendirirken, mümkün olduğunca ince ve eşit bir şekilde uygulanmalıdır. Ancak bu şekilde daha net çizgi işaretlemesi sağlanabilir. Çok kalın uygulanırsa soyulma eğilimi gösterir.

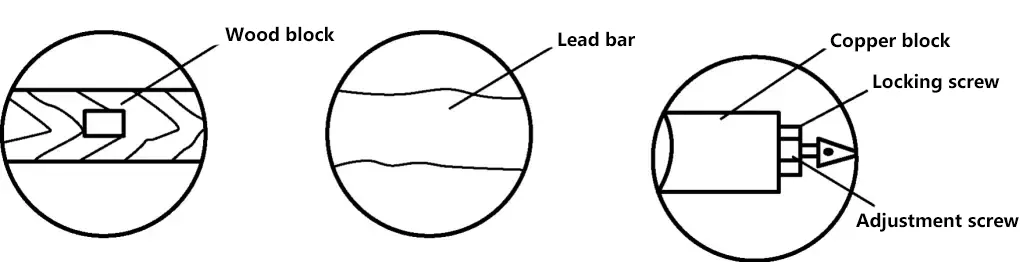

3) Orta tapa bloğunun takılması

Döküm parçalarda, döküm delikler genellikle çok pürüzlüdür ve işleme için yeniden işaretlenmeleri gerekir. Bu sırada, delik konum çizgilerinin ve delik şekli çizgilerinin (merkezleme daireleri) işleme için işaretlenmesi gerekir. Delik konum çizgilerini ve merkezleme dairelerini işaretlemeden önce, orijinal deliğin merkezini bulmak gerekir, böylece orijinal döküm deliğe bir merkez tapa bloğu (kurşun levha bloğu veya ahşap blok vb.) eklenebilir.

Ahşap bir blok kullanıldığında, merkezin belirleneceği konuma önceden bir parça sac çivilenebilir. Tebeşir veya beyaz boya sürün, ardından Şekil 13'te gösterildiği gibi merkezi bulmak ve daireyi işaretlemek için bir karalama kartı kullanın.

(2) Düzen çalışması

- Çizimi analiz edin.

- İş parçası üzerinde işaretlenmesi gereken alanları ve bunların işlevlerini iyice anlayın.

- İşaretlenmesi gereken parçalar için işleme gerekliliklerini anlayın.

- İşaretlenmesi gereken alanlar arasındaki konumsal ilişkileri ve boyutsal bağlantıları anlayın.

- Yerleşim referansını belirleyin.

- İşlenmemiş parça kontrolü. Çizime göre, işlenmemiş parçanın eğilme, bükülme veya eğrilme hatalarını kontrol etmek için çelik bir cetvel veya karalama plakası kullanın; başlangıçta diklik hatasını kontrol etmek için bir gönye kullanın; işlenmemiş parçanın boyutsal hatalarını ölçmek için çelik bir cetvelle birlikte kumpas kullanın, vb. Hatalar büyükse, malzeme ödünç alma yöntemleriyle kurtarılıp kurtarılamayacaklarını belirleyin ve ödünç alma planını belirleyin.

- Yerleşim araçlarını, ölçüm araçlarını ve yardımcı araçları doğru şekilde seçin.

- İş parçasını doğru şekilde konumlandırın.

- Düzen.

- Üç boyutlu yerleşim için doğru konumu bulmak ve deneme işaretlemeleri yapmak gerekir.

- Boşlukta önemli kusurlar bulunursa, bunların malzeme ödünç alma yöntemleriyle kurtarılıp kurtarılamayacağını belirleyin. İyileştirici önlemler alınabiliyorsa, ödünç alma planını belirleyin ve ödünç alma işlemini gerçekleştirin.

- Resmi düzen.

- İş parçasını belirli bir yönde konumlandırıp hizaladıktan sonra, tüm konum çizgilerini bu yönde işaretlemeye çalışın ve gözden kaçan çizgiler olup olmadığını dikkatlice kontrol edin.

- Yerleşimin doğruluğunu tekrar kontrol edin ve herhangi bir sapma bulunursa (önceki yerleşim gereksinimleri bölümüne bakın), bunları derhal düzeltin.

- Yerleşim tamamlandıktan sonra, tanımlama için boşluğun işaretli yüzeyine zımba işaretleri yapılmalıdır.

(3) Uçak düzeni

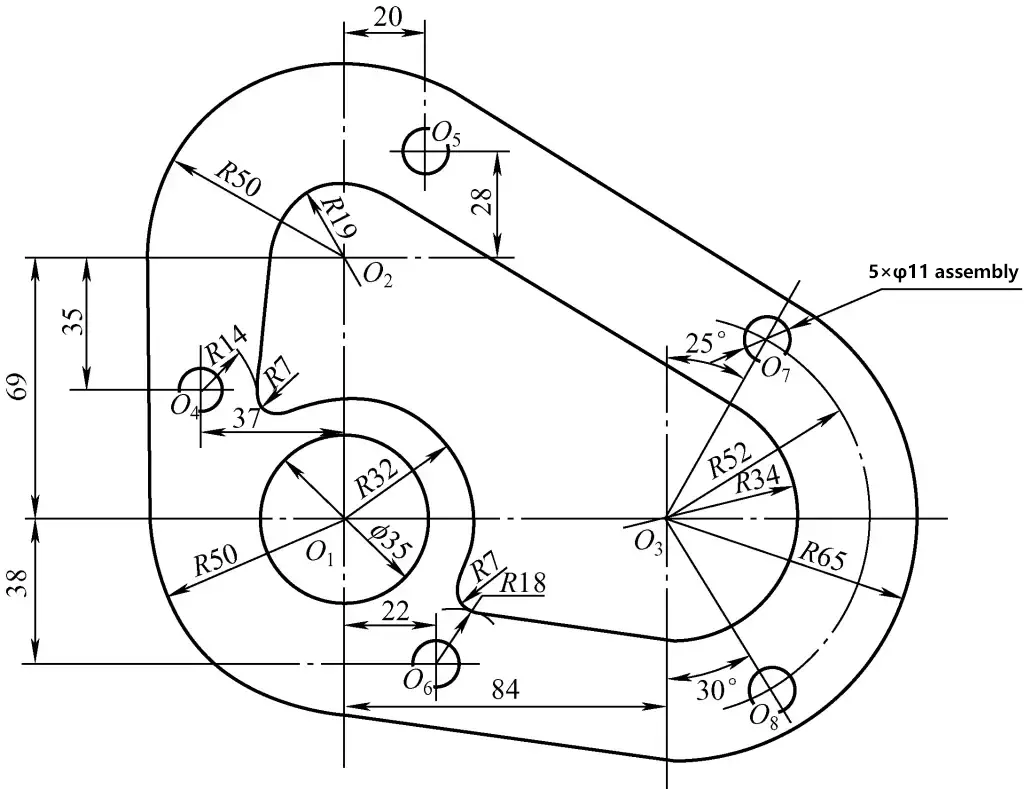

Şekil 14, 5 mm'lik ince bir plaka kalınlığına sahip nispeten karmaşık bir motor gömleği parçasını göstermektedir. İşlemeden önce, tüm işleme hatlarının işaretlenmesi gerekir. Yerleşim adımları aşağıdaki gibidir:

1) Boş plaka boyutunu seçin. Çizim boyutlarına göre, motor gömleğinin maksimum uzunluk boyutu: (50+84+65)mm=199mm ve yükseklik boyutu (65+69+50)mm=184mm'dir; seçilebilecek boş plaka boyutu: 210mm×200mm'dir.

2) Yerleşim adımları aşağıdaki gibidir:

① Şablon şeklin boyutlarına göre, sol alt köşedeki iki dik merkez çizgisini referans olarak belirleyin.

② O ile iki dik merkez çizgisini işaretleyin1 Referans olarak merkez olarak.

③ O merkezini elde etmek için 69 mm boyutunda yatay bir çizgi çizin2O merkezini elde etmek için 84 mm boyutunda dikey bir çizgi çizin.3Şekil 15a'da gösterildiği gibi.

④ O ile1 merkez olmak üzere, yarıçapları R32 ve R50 olan yaylar çizin. O ile2 merkez olmak üzere, yarıçapları R19 ve R50 olan yaylar çizin. O ile3 merkez olmak üzere, Şekil 15b'de gösterildiği gibi R34, R52 ve R65 yarıçaplı yaylar çizin.

⑤ Şekil 15c'de gösterildiği gibi dış yaya ortak teğet çizgileri ve dış yay ortak teğet çizgilerine paralel iç yay teğet çizgileri çizin.

⑥ 38 mm, 35 mm ve 28 mm boyutlarında yatay çizgiler çizin.

⑦ O merkezlerini elde etmek için 37 mm, 20 mm ve 22 mm boyutlarında dikey çizgiler çizin4, O5ve O6.

⑧ İki R7mm yayın merkezlerini bulun, O merkez noktasından geçen 25° ve 30° açılı doğrular çizin3 O merkezlerini elde etmek için7 ve O8Şekil 15d'de gösterildiği gibi.

Not: R32mm dairesi R7mm dairesine dıştan teğet olduğundan, yaylar O1 ve O4 R14mm'lik yay R7mm'lik daireye dıştan teğet olduğundan, yarıçapı R21mm olan bir yay çizilmelidir; R18mm'lik yay R7mm'lik daireye dıştan teğet olduğundan, yarıçapı R25mm olan bir yay çizilmelidir. Son olarak, iki R7mm daire merkezi O9 ve O10 elde edilir.

⑨ Şekil 15e'de gösterildiği gibi iki R7mm yayına, R32mm'ye ve iki düz çizgiye aynı anda teğet olan teğet çizgileri çizin.

⑩ Şekil 15f'de gösterildiği gibi ϕ35mm ve beş adet ϕ11mm delik çemberini çizin.

3) Çizime göre çizgileri kontrol ederek eksik olup olmadığını kontrol edin.

4) Delme işaretleri için gerekliliklere göre, çizilen çizgiler üzerinde delme işaretleri.

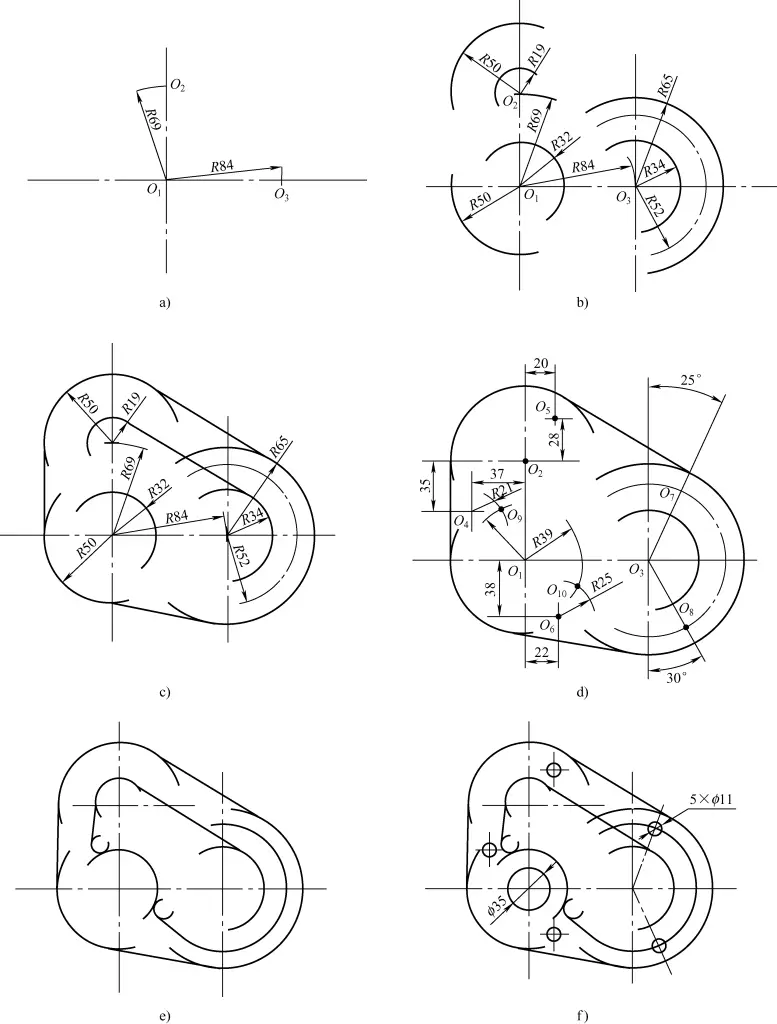

(4) Üç boyutlu yerleşim (örnek olarak rulman yatağı yerleşimi kullanılarak)

Şekil 16'da rulman yatağı parça çizimi gösterilmektedir. Üç boyutlu yerleşim işlemi için önlemler ve adımlar aşağıdaki gibidir:

1) Yerleşim çalışması sırasında alınacak önlemler

- Kaymayı veya hareketi önlemek için iş parçası güvenli bir şekilde kelepçelenmelidir.

- Bir destekte, yeniden destekleme ve ek işaretlemeden kaynaklanan hataları önlemek için çizilmesi gereken tüm paralel çizgiler işaretlenmelidir.

- Hataları önlemek için çiziciler, çizme plakaları, sürmeli yükseklik ölçerler ve kareler gibi yerleşim araçları doğru şekilde kullanılmalıdır.

2) Düzen işlem adımları

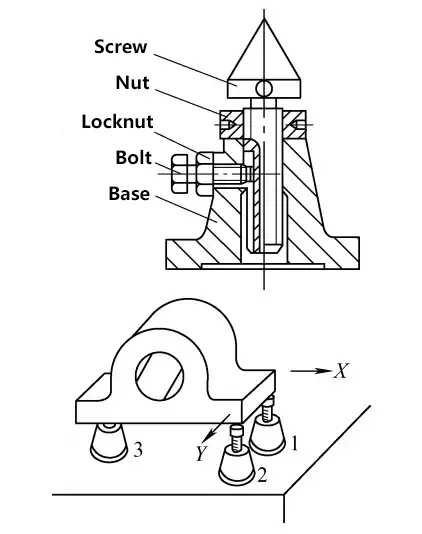

① Şekil 17'de gösterildiği gibi, rulman yatağının dış dairesini (R40mm) referans daire olarak kullanın, rulman iç deliğinin merkez aralık çizgisini ortalamak ve işaretlemek için bir çizme kartı kullanın.

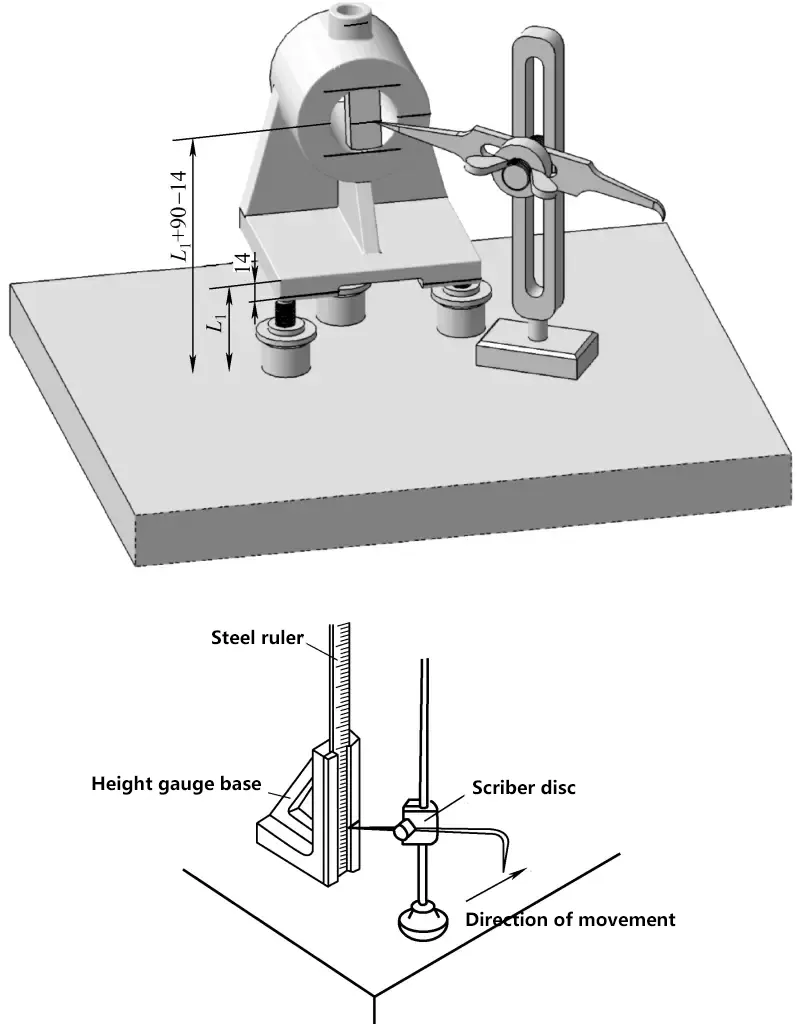

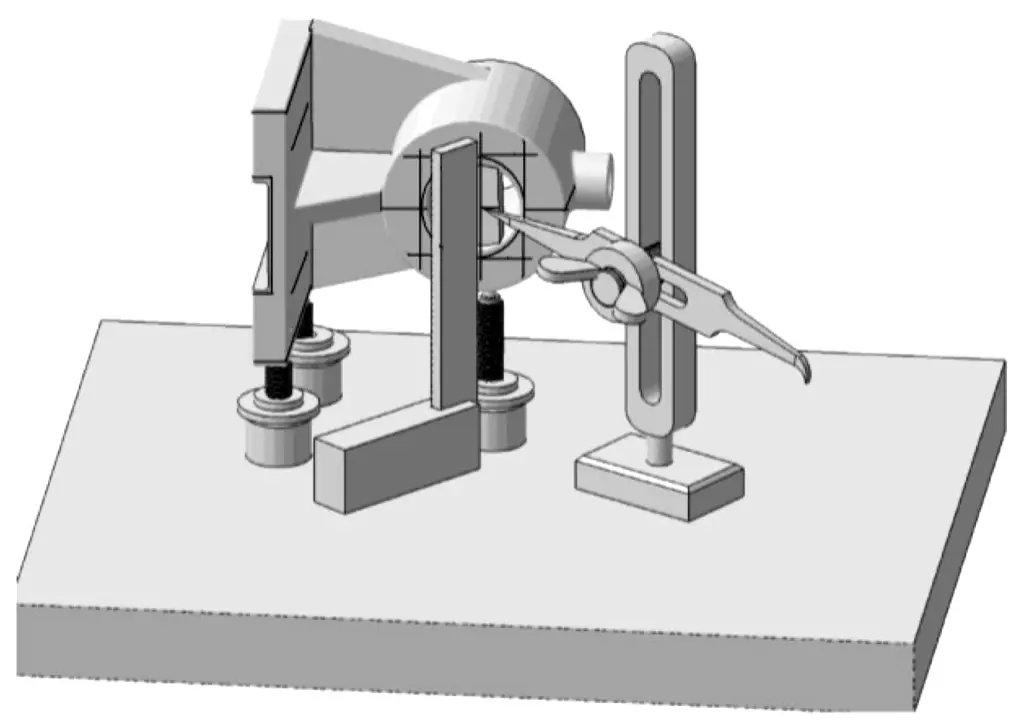

② İş parçasının montajı ve hizalanması. Şekil 18'de gösterildiği gibi, üç krikonun yüksekliğini ayarlayın ve işlenmemiş yüzeyi (yatak yuvası taban plakasının üst yüzeyi) düzleştirmek için bir kazıma plakası kullanın.

③ Yükseklik yönü düzeni, adımlar aşağıdaki gibidir:

Şekil 19'da gösterildiği gibi, L boyutunu ölçmek için bir yükseklik ölçer ile birlikte çelik bir cetvel veya bir çizme plakasının kavisli ucunu kullanın1ölçmek için yükseklik ölçer ile birlikte kazıma plakasının düz ayak ucunu kullanın (L1+90mm-14mm), yatak yuvası deliğinin merkez çizgisini işaretleyin, boyutu ölçmek için iç delik yarıçapını (çelik cetvele bakarak) ekleyin ve çıkarın ve yatak deliğinin üst ve alt iç daire teğet çizgilerini işaretleyin (ϕ40mm).

Ölçüyü ölçmek için çizme plakasının düz ayak ucunu yükseklik ölçer ile birlikte kullanın (L1-14 mm), rulman yatağının altındaki montaj yüzeyi için işleme çizgisini işaretleyin. Benzer şekilde, yağ doldurma deliği uç yüzü için yükseklik çizgisini işaretleyin.

Rulman iç deliğinin yükseklik yönündeki merkez çizgisinin yukarıdaki adımlarda kazıma kartı tarafından bulunan merkez aralığı içinde olup olmadığını gözlemleyin. "İyi" şekillendirilmiş merkez yay aralığı içindeyse, malzeme ödünç almaya gerek yoktur; "iyi" şekillendirilmiş merkez yay aralığı içinde değilse, yükseklik yönünde malzeme ödünç alma işlemi gerçekleştirilmelidir, yani daha önce açıklandığı gibi özel ödünç alma yöntemleriyle rulman yatağının iç ve dış dairelerinin yükseklik yönünde işleme payı ayarlanarak malzeme ödünç alınabilir.

④ Uzunluk yönü düzeni. Yatak muhafazasını 90° döndürün, üç kriko ile iyice destekleyin, krikoları ayarlayın ve Şekil 3-19'da gösterildiği gibi dikeyliği kontrol etmek için bir gönye kullanın.

- Şekil 20'de gösterildiği gibi, işleme çizgilerini yükseklik yönünde işaretlemeye benzer şekilde, merkez ekseni uzunluk yönünde işaretlemek için kazıma plakasının düz ayak ucunu kullanın. Yükseklik mastarındaki delik merkez hattı yükseklik verilerine bakın, delik yarıçapını ekleyin ve çıkarın, ardından yükseklik mastarındaki boyutu ölçmek için düz ayak ucunu kullanın ve üst ve alt iç delik dairesi teğet çizgilerini işaretleyin.

- Çizim plakasının düz ayak ucunu doğru boyuta ayarlayın ve rulman yatağının uzunluk yönünde montaj alt yüzeyi için işleme çizgisini işaretleyin.

- Çizim plakasının düz ayak ucunu doğru boyuta ayarlayın ve rulman yatağının uzunluk yönünde alt yüzeydeki montaj delikleri için işleme çizgisini işaretleyin.

- Rulman iç deliğinin uzunluk yönündeki merkez çizgisinin yukarıdaki adımlarda kazıma kartı tarafından bulunan merkez aralığı içinde olup olmadığını gözlemleyin. "İyi" şekillendirilmiş merkez yay aralığı içindeyse, malzeme ödünç almaya gerek yoktur; "iyi" şekillendirilmiş merkez yay aralığı içinde değilse, uzunluk yönünde malzeme ödünç alma işlemi gerçekleştirilmelidir, yani daha önce açıklandığı gibi özel ödünç alma yöntemleriyle rulman yatağının iç ve dış dairelerinin uzunluk yönünde işleme payı ayarlanarak malzeme ödünç alınabilir.

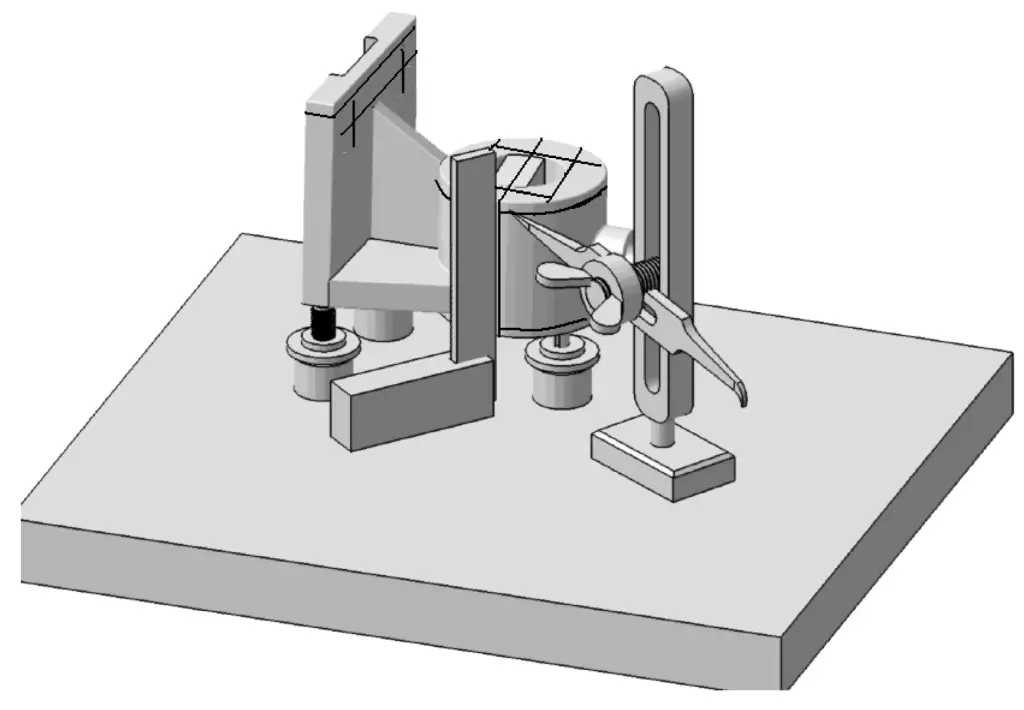

⑤ Genişlik yönü düzeni. Şekil 21'de gösterildiği gibi, rulman yatağını 90° daha döndürün ve konumlandırın, krikoların yüksekliğini ayarlayın ve dikeyliği kontrol etmek için bir gönye kullanın. Rulman yatağı deliği uç yüzü, genişlik yönünde alt yüzeydeki montaj delikleri ve genişlik yönünde montaj alt yüzeyi için işleme çizgilerini işaretleyin.

⑥ Yerleşimi tamamladıktan ve hataları kontrol ettikten sonra, çizilen çizgilerdeki işaretleri delin. Bu noktada yerleşim tamamlanmıştır.

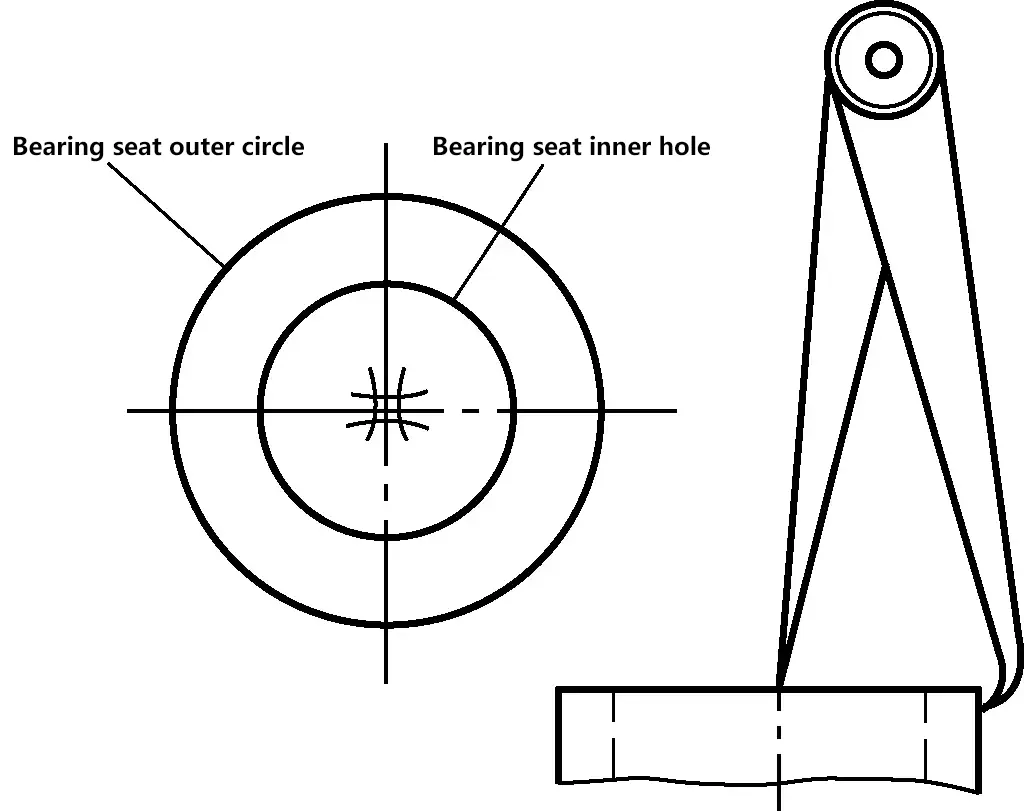

5. Bölme kafası düzeni

(1) Bölme formülü

İş parçasını z eşit parçaya bölmek istiyorsanız, iş parçasının (iş milinin) her 1/z tur dönmesi gerektiğinde, bölme kafası kolunun dönüş sayısı n tur olmalı ve aşağıdaki ilişkiyi sağlamalıdır (z<40), yani

n=40/z=a+P/Q

Burada n, z eşit parçaya bölünürken bölme kafasının yapması gereken dönüş sayısıdır; z iş parçasının bölünme sayısıdır; 40 bölme kafasının sabitidir; a bölme kolunun tam dönüş sayısıdır; Q bölme plakası üzerindeki belirli bir delik çemberindeki delik sayısıdır; P kolun Q delikli delik çemberi üzerinde hareket etmesi gereken delik aralığı sayısıdır.

Bölme kolunun 40/z tur döndürülmesiyle milin 1/z tur döndürülebileceği görülebilir.

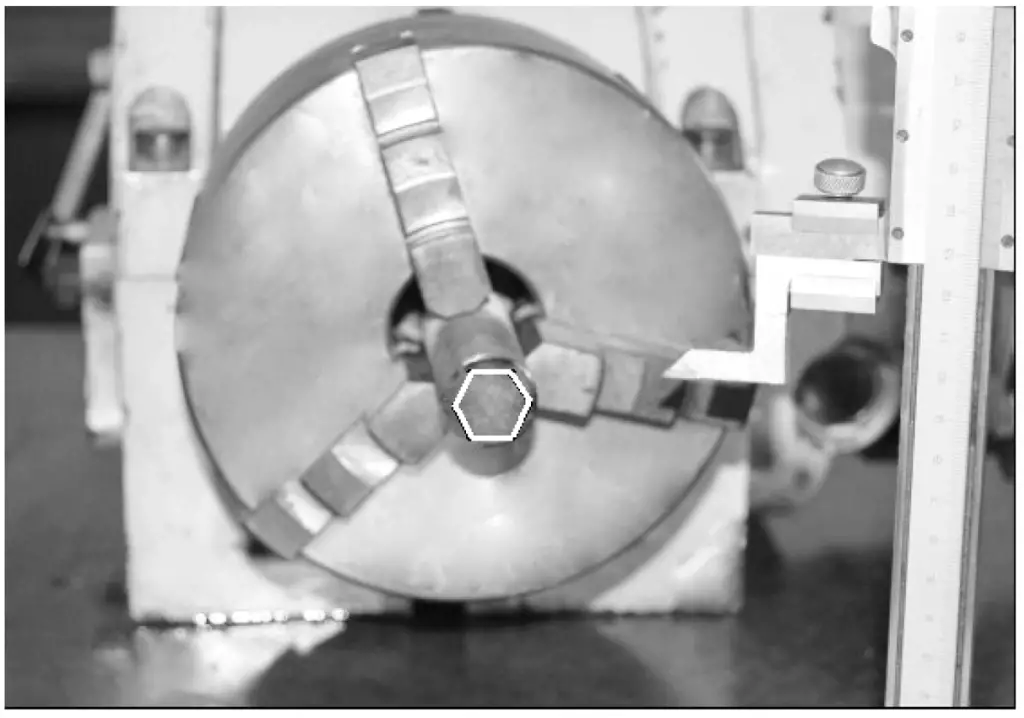

Şekil 22'de gösterildiği gibi, bir silindiri altı eşit parçaya bölmek için (yani, düzgün bir altıgen prizmanın işleme sınırlarını uç yüzünde ve dış silindirik yüzeyinde işaretlemek için), çizilen her çizgi için bölme kafası kolu n=40/6=(6+2/3) tur dönmelidir. Yani, bölme kafası her (6+2/3) tur döndüğünde bir çizgi çizilebilir. Sap bu şekilde döndürülerek silindirin uç yüzünde altıgen işaretlenebilir.

Ancak asıl soru, 2/3'lük bir dönüşün nasıl yapılacağıdır? Aşağıdaki detaylı analiz bu konuyu ele almaktadır.

(2) Bölme yöntemleri

1) Basit bölme yöntemi

Şekil 22'de gösterildiği gibi, dereceli kadran kullanılarak basit bölme işlemleri gerçekleştirilebilir. Örneğin, bir silindirin uç yüzünde ve dış silindirik yüzeyinde düzenli bir altıgen prizmanın işleme sınırlarını işaretlemek için kolu her seferinde 60° çevirin ve bir çizgi çizmek için bir yükseklik ölçer kullanın.

2) Hassas bölme düzeni

Hassas eşit bölme için bölme plakası bölme düzeni için kullanılabilir.

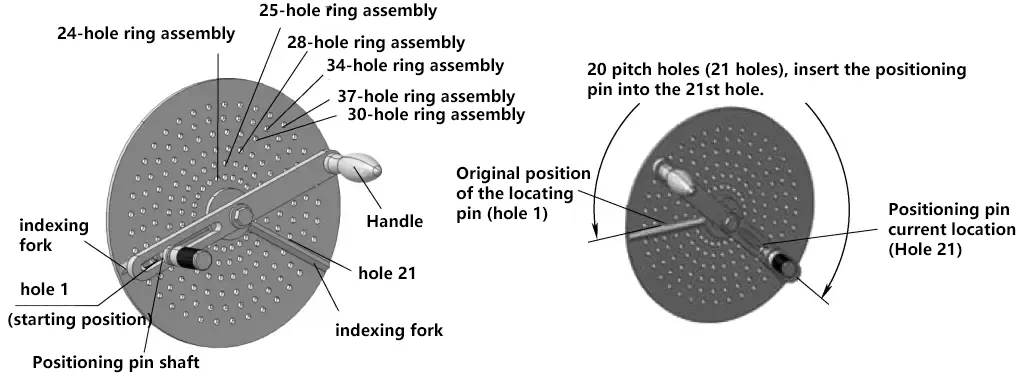

Şekil 23'teki bölme plakasında gösterildiği gibi, bölme sayımının temelini oluşturur. Bölme plakası üzerinde, doğru bir şekilde bölünmüş farklı sayıda delik bulunan birkaç delik çemberi vardır. Hesaplanan n değeri bir kesir içerdiğinde, bu kesrin pay ve paydası aynı faktörle çarpılarak payda bölme plakası üzerindeki belirli bir dairedeki delik sayısına eşit hale getirilebilir ve pay da kolun hareket etmesi gereken delik aralığı sayısı olur.

Örneğin, yukarıdaki örnekte 2/3'lük dönüş için pay ve paydanın her ikisi de 8 ile çarpılarak 16/24'e dönüştürülebilir ve 24 delik, bölme plakası üzerinde tam olarak bir grup delik dairesidir. Bu nedenle, bölme kolunu 24 delikli daire grubu üzerinde 16 delik aralığı (17 delik) hareket ettirerek, bir turun 2/3'ünü döndürme amacına ulaşılabilir.

Başka bir deyişle, 6 tam tur ve 16 delik aralığı (17 delik) döndürüldükten sonra bir çizgi çizilebilir. Kolu çevirerek

Başka bir deyişle, her 6 dönüş ve 20 delik boşluğundan (21 delik) sonra bir çizgi çizilebilir. Benzer şekilde, pay ve payda aynı anda diğer katlara genişletilebilir. Deneyimler, bir delik çemberi grubunda ne kadar çok delik olursa indeksleme hassasiyetinin o kadar yüksek olduğunu göstermektedir. Spesifik indeksleme süreci Şekil 23'te gösterilmektedir.