V büküm, U büküm ve silme büküm işlemleri için gerekli büküm kuvvetini belirlemek için aşağıdaki hesap makinesini kullanabilirsiniz.

İlgili hesap makinesi: V ve U Şeklinde Bükme Kuvveti Hesaplayıcı

Sac metal imalatında, bükme işlemleri düz metal sacları karmaşık üç boyutlu formlara dönüştürmek için çok önemlidir. Bu işlemlerde hassasiyet, nihai ürünün yapısal bütünlüğünü, boyutsal doğruluğunu ve işlevselliğini sağlamak için çok önemlidir. Hassasiyeti ve verimliliği artırmak için bükme kuvveti hesaplayıcıları mühendisler, makinistler ve süreç planlayıcıları için vazgeçilmez araçlar haline gelmiştir.

Bu gelişmiş hesaplayıcılar, V bükme, U bükme ve silme bükme dahil olmak üzere çeşitli bükme teknikleri için gereken optimum kuvvetin belirlenmesine yardımcı olur. V bükme ve U bükme, sırasıyla V şeklinde veya U şeklinde profiller oluşturmak için bir sac metal iş parçasının bir zımba ve bir kalıp arasında preslenmesini içerir. Gerekli kuvvet, malzeme özellikleri (akma dayanımı ve iş sertleştirme özellikleri gibi), sac kalınlığı, bükme açısı, kalıp açıklığı genişliği ve zımba yarıçapı gibi birçok faktöre bağlı olarak değişir.

Kenar bükme veya flanş bükme olarak da bilinen silme bükme, sac metalin düz bir kenar veya kalıp üzerinde büküldüğü farklı bir metodoloji kullanır. Bu proseste bükme kuvveti sadece malzeme özellikleri ve kalınlığından değil aynı zamanda bükme uzunluğu, flanş yüksekliği ve takım kurulumundan (kalıp yarıçapı ve boşluğu dahil) da etkilenir.

Bükme kuvveti hesaplayıcıları, bu kritik parametreleri belirleme sürecini önemli ölçüde kolaylaştırarak zaman alıcı ve maliyetli deneme-yanılma yaklaşımlarına olan ihtiyacı azaltır. Malzeme sınıfı, sac kalınlığı, büküm açısı, büküm uzunluğu ve takım geometrisi gibi belirli değişkenleri girerek, kullanıcılar kendi bükme işlemleri için doğru kuvvet gereksinimlerini hızla elde edebilirler. Bu hassasiyet, operatörlerin makine ayarlarını optimize etmelerini, uygun takımları seçmelerini ve üretim çalışmaları boyunca tutarlı, yüksek kaliteli bükümler sağlamalarını sağlar.

Ayrıca, bu hesaplayıcılar proses optimizasyonu ve kalite kontrolünde çok önemli bir rol oynar. Doğru kuvvet tahminleri sağlayarak malzeme israfını en aza indirmeye, aşırı veya yetersiz bükme riskini azaltmaya ve takım hasarını önlemeye yardımcı olurlar. Bu da ürün kalitesinin artmasına, hurda oranlarının azalmasına ve genel üretim verimliliğinin artmasına yol açar.

As sac metal i̇malati Gelişmiş malzemelerin ve giderek daha karmaşık hale gelen geometrilerin entegrasyonu ile gelişmeye devam ettikçe, doğru eğilme kuvveti hesaplamasının önemi de artmaktadır. Bu hesaplayıcılar, modern üretim ortamlarında paha biçilmez varlıklar olarak hizmet vermekte, havacılık ve otomotivden elektronik ve mimari uygulamalara kadar çeşitli endüstriler için hassas bileşenlerin üretimini desteklemektedir.

Eğilme Yükünün Temelleri

Bükme yükü hesaplamaları, çeşitli imalat süreçlerinde metali deforme etmek için gereken kesin kuvveti belirlemek için kritik öneme sahiptir. Doğru hesaplamalar sadece bükülen bileşenlerin yapısal bütünlüğünü sağlamakla kalmaz, aynı zamanda proses verimliliğini ve malzeme kullanımını da optimize eder.

Eğilme Yükünün Tanımlanması

Eğilme yükü, bir iş parçasının uzunlamasına eksenine dik olarak uygulanan ve esnemesine veya deforme olmasına neden olan dış kuvveti ifade eder. Bu yükün büyüklüğü tipik olarak kilonewton (kN) cinsinden ifade edilir ve aşağıdakiler dahil olmak üzere birden fazla faktöre dayalı olarak hesaplanır:

- Malzeme özellikleri (akma dayanımı, elastik modül)

- İş parçası geometrisi (kalınlık, genişlik, uzunluk)

- Bükülme açısı ve yarıçapı

- Kalıp açma genişliği (V-kalıp bükme)

Bükme Türleri

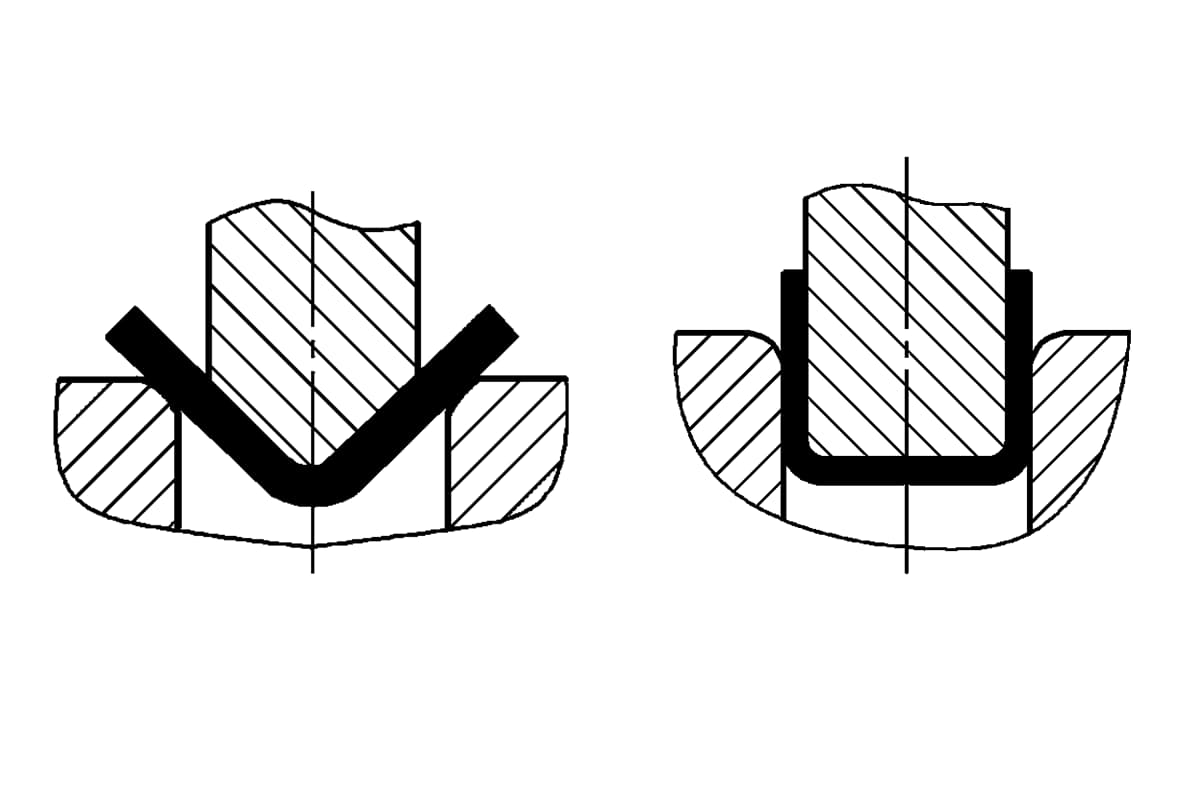

- V-bükme: Sacın V şeklindeki bir kalıba preslendiği en yaygın tiptir. Bükme açısı zımba açısı ve kalıp açıklığı tarafından belirlenir.

- U-bükme: V bükmeye benzer ancak bir kanal veya U profili oluşturmak için U şeklinde bir kalıp kullanılır. Bu işlem, artan temas alanı nedeniyle genellikle daha yüksek bir bükme kuvveti gerektirir.

- Silme bükme (Kenar bükme): Levhanın kenarı boyunca doğrusal bir kuvvet uygulayarak malzemeyi bir kalıp kenarı üzerinden silerek bir bükülme oluşturur. Bu yöntem genellikle büyük paneller için veya küçük bir bükülme yarıçapı gerekli.

- Havalı bükme: Zımbanın kalıba tam olarak girmediği, aynı takımla çeşitli bükme açılarına izin veren esnek bir işlem.

- Döner bükme: Bükümü aşamalı olarak oluşturmak için dönen kalıpları kullanır, genellikle boru şeklindeki bileşenler veya sürekli işlemler için kullanılır.

Doğru Hesaplamanın Önemi

- Yapısal bütünlük: Hassas hesaplamalar, bükülen metalin tasarım özelliklerini karşılamasını ve arıza veya aşırı geri esneme olmadan gerektiği gibi çalışmasını sağlar.

- Maliyet verimliliği: Doğru yük tahminleri malzeme israfını en aza indirir, enerji tüketimini azaltır ve takım seçimini optimize ederek genel üretim maliyetlerini düşürür.

- Süreç optimizasyonu: Bükme yükünün tam olarak bilinmesi, makine parametrelerinde ince ayar yapılmasını sağlayarak kaliteyi korurken döngü sürelerini ve tutarlılığı iyileştirir.

- Takım uzun ömürlüdür: Doğru kuvvet hesaplamaları takımın aşırı yüklenmesini önleyerek kalıp ve zımba ömrünü uzatır ve bakım duruş süresini azaltır.

- Kalite kontrol: Doğru tahminler daha iyi süreç kontrolünü kolaylaştırarak nihai üründeki varyasyonları ve kusurları azaltır.

- Güvenlik: Doğru yük hesaplamaları, bükme işlemlerinin hem makinelerin hem de operatörlerin güvenli çalışma sınırları içinde kalmasını sağlar.

V-Bükme Süreci

Sac metal imalatı alanında, V-bükme işlemi, olağanüstü çok yönlülük ve verimlilikle hassas açısal bükümler oluşturmak için bir köşe taşı tekniğidir.

Süreç Açıklaması

V-bükme işlemi, bir sac metal iş parçasının uygun şekilli bir zımba kullanılarak V-şekilli bir kalıba bastırılmasını içerir. Metal şekillendirmede temel olan bu işlem, tipik olarak 30° ila 120° arasında çok çeşitli bükme açılarının oluşturulmasına olanak tanır. Bükümün doğruluğu ve kalitesi çeşitli faktörlere bağlıdır:

- Zımba ve Kalıp Hizalaması: Zımba ve kalıp arasındaki hassas hizalama, tutarlı büküm açıları elde etmek ve asimetrik bükümlerden kaçınmak için çok önemlidir.

- Malzeme Özellikleri: Sac metalin kalınlığı, gerilme mukavemeti ve tane yönelimi bükme işlemini ve nihai ürün kalitesini önemli ölçüde etkiler.

- Bükme Yarıçapı: Zımba ucu yarıçapı tarafından kontrol edilen bu faktör, malzemede çatlama veya aşırı incelme olmadan elde edilebilecek minimum bükülme açısını etkiler.

- Geri Yaylanma Telafisi: Malzemenin bükme sonrası elastik toparlanmasını hesaba katmak, istenen nihai açıyı elde etmek için çok önemlidir.

- Kuvvet Uygulaması: Bükme kuvveti, aşırı veya eksik bükmeyi önlemek için malzeme özelliklerine, kalınlığa ve istenen bükme açısına göre dikkatlice hesaplanmalıdır.

Modern V-bükme işlemlerinde genellikle CNC kullanılır abkant preslerprogramlanabilir stoperler, kuvvet izleme ve açı ölçüm sistemleri aracılığıyla hassasiyeti artırır. Bu teknoloji entegrasyonu, karmaşık, çok bükümlü parçalarda bile tekrarlanabilir, yüksek hassasiyetli bükümler sağlar.

Havalı bükme (sacın kalıbın tabanına temas etmediği) ve alttan bükme (sacın kalıp tabanına doğru zorlandığı) gibi gelişmiş teknikler, bükme işlemi üzerinde daha fazla kontrol sunarak imalatçıların belirli malzeme özellikleri ve geometrik gereksinimler için optimizasyon yapmasına olanak tanır.

U-Bükme Süreci

Sac metal imalatı alanında U-bükme, hassas ve tutarlı sonuçlar elde etmek için belirli parametrelerin kapsamlı bir şekilde anlaşılmasını gerektiren kritik bir işlemdir.

Süreç Açıklaması

U-bükme, sac metalde U şeklinde bir profil oluşturmak için kullanılan sofistike bir şekillendirme tekniğidir. Bu işlem tipik olarak bir hidrolik veya mekanik pres U-bükme işlemleri için özel olarak tasarlanmış bir zımba ve kalıp seti olan özel takımlarla donatılmış fren. Sac metal iş parçası, U şeklinde bir oluğa sahip bir kalıp üzerine yerleştirilirken, karşılık gelen bir zımba aşağı iner ve metali konturları etrafında deforme etmek için kontrollü kuvvet uygular. Bu senkronize eylem, düzgün bir U-şekilli bükümün oluşmasıyla sonuçlanır.

U-bükmenin karmaşıklığı, aynı anda birden fazla deformasyon bölgesine sahip olmasında yatmaktadır. Zımba aşağı inerken metal hem bükme hem de çekme işlemlerine maruz kalır. U'nun alt kısmındaki malzeme gerilmeye maruz kalırken, yan kısımlar basınç stresine maruz kalır ve bu da tasarım aşamasında hesaba katılması gereken potansiyel kalınlık değişimlerine yol açar.

U-bükme sürecini etkileyen temel faktörler şunlardır:

- Malzeme özellikleri: Sacın akma dayanımı, çekme dayanımı ve sünekliği

- Sac kalınlığı ve genişliği

- Bükülme yarıçapı ve derinliği

- Kalıp açıklığı genişliği ve zımba geometrisi

- Bükme kuvveti ve hızı

- Yağlama koşulları

Bu parametreler üzerinde hassas kontrol, geri yaylanma, buruşma veya çatlama gibi yaygın kusurları önlemek ve nihai ürünün katı kalite ve boyut gereksinimlerini karşılamasını sağlamak için çok önemlidir. CNC sistemleri ve kuvvet izleme özellikleriyle donatılmış gelişmiş abkant presler, çeşitli malzemeler ve geometriler için U-bükme işlemini optimize ederek gerçek zamanlı ayarlamalara olanak tanır.

Silme Bükme İşlemi

Kenar bükme veya flanşlama olarak da bilinen silme bükme, sac metal bileşenlerin yüksek doğruluk ve tekrarlanabilirlikle istenen açılara ve konturlara göre şekillendirilmesinde çok önemli olan hassas bir metal şekillendirme işlemidir.

Süreç Açıklaması

Silme bükümü, hassas bir şekilde kontrol edilen bir zımba veya silme kalıbı metalin sarkan kısmını önceden belirlenmiş bir kenar boyunca bükülmeye zorlarken bir sac metal iş parçasının bir kalıp ve bir baskı pedi arasına sabitlenmesini içerir. Bu işlem, tutarlı bükme açıları, minimum geri yaylanma ve iş parçasının tüm uzunluğu boyunca eşit bükme kalitesi sağlamak için tipik olarak bir abkant pres veya özel silme bükme makinesi gibi dikkatle kalibre edilmiş makineler gerektirir.

Süreç tipik olarak şu adımları takip eder:

- Sac levhanın alt kalıp üzerine yerleştirilmesi

- İş parçasının baskı pedi ile güvenli bir şekilde sıkıştırılması

- Bükülmeyi başlatmak için zımbanın indirilmesi

- Bükmeyi istenen açıda tamamlamak için kontrollü kuvvet uygulama

- Zımbanın geri çekilmesi ve baskı pedinin serbest bırakılması

Silme bükmedeki kritik parametreler arasında malzeme özellikleri (akma dayanımı ve kalınlık gibi), bükme yarıçapı, kalıp açma genişliği, zımba hızı ve sıkıştırma basıncı yer alır. Gelişmiş silme bükme düzenekleri, malzeme değişimlerini telafi etmek ve daha sıkı toleranslar elde etmek için CNC kontrolleri, gerçek zamanlı kuvvet izleme ve uyarlanabilir bükme tekniklerini içerebilir.

Bu çok yönlü proses, otomotiv, havacılık ve HVAC gibi sektörlerde braketler, flanşlar ve muhafazalar gibi bileşenlerin üretimi için yaygın olarak kullanılmakta ve hem küçük hem de büyük üretim çalışmaları için hız, hassasiyet ve maliyet etkinliği açısından avantajlar sunmaktadır.

Malzeme Özellikleri ve Etkileri

Bir bükme yükü hesaplayıcısı kullanırken, gerekli bükme kuvvetini ve nihai bükmenin kalitesini doğrudan etkileyen belirli malzeme özelliklerini dikkate almak çok önemlidir. Bu özelliklerin anlaşılması hassas kuvvet hesaplamalarına, optimum takım seçimine olanak tanır ve bitmiş ürünün bütünlüğünü sağlar.

Malzeme Dayanımı

Çekme Dayanımı: Bu özellik malzemenin çekme gerilimine karşı direncini tanımlar ve eğilme yükünün hesaplanmasında kritik öneme sahiptir. Megapaskal (MPa) cinsinden ölçülen daha yüksek çekme mukavemetine sahip malzemeler, şekillendirmek için daha fazla bükme kuvveti gerektirir. Örneğin, 800 MPa çekme mukavemetine sahip yüksek mukavemetli çelik, aynı boyutlardaki yumuşak çelik (400 MPa) veya alüminyum (250 MPa) ile karşılaştırıldığında bükmek için önemli ölçüde daha fazla kuvvet gerektirecektir. Çekme mukavemeti ve gerekli bükme kuvveti arasındaki ilişki genellikle doğrusal değildir ve hassas hesaplamalar için doğru malzeme verileri gerektirir.

Akma Dayanımı: Bu özellik, bir malzemenin plastik olarak deforme olmaya başladığı gerilimi gösterir. Kalıcı deformasyonun meydana geldiği noktayı belirlediği için özellikle bükme işlemlerinde önemlidir. Akma dayanımının çekme dayanımına oranı (Y/T oranı) bir malzemenin şekillendirilebilirliği hakkında fikir verebilir. Düşük Y/T oranına sahip malzemeler genellikle daha iyi bükülebilirlik sergiler.

Malzeme Sünekliği

Uzama: Tipik olarak bir çekme testindeki uzama yüzdesi ile gösterilen süneklik, bir malzemenin çekme gerilimi altında kırılmadan deforme olabilme derecesini temsil eder. Yüksek süneklik, U-bükme veya bükme gibi işlemler için çok önemlidir. rulo şekillendirmeMalzemenin önemli ölçüde deformasyona uğradığı yerlerde. Örneğin, 40-60% uzama değerlerine sahip östenitik paslanmaz çelikler, 10-20% civarında uzamaya sahip yüksek mukavemetli çeliklere kıyasla mükemmel şekillendirilebilirlik sunar. Düşük sünekliğe sahip malzemeler bükme sırasında çatlamaya daha yatkındır, bu da bükme yarıçaplarının seçimini, kalıp tasarımını etkiler ve gerilim giderme tavlaması veya sıcak şekillendirme gibi özel önlemler gerektirir.

Gerinim Sertleşme Üsteli: Genellikle n-değeri olarak ifade edilen bu özellik, bir malzemenin şekillendirme sırasında gerinimi dağıtma kabiliyetini gösterir. Daha yüksek n-değerleri (örneğin bazı paslanmaz çelikler için 0,2-0,3) daha iyi şekillendirilebilirlik ve karmaşık bükme işlemlerinde faydalı olan daha düzgün gerilme dağılımı anlamına gelir. Daha düşük n-değerlerine sahip malzemeler, lokal incelme veya hatayı önlemek için daha dikkatli takım tasarımı ve proses kontrolü gerektirebilir.

Bu malzeme özelliklerinin anlaşılması, mühendislerin bükme süreçlerini optimize etmelerine, uygun takımları seçmelerine ve olası sorunları üretimde ortaya çıkmadan önce tahmin etmelerine olanak tanır. Üreticiler, bükme yükü hesaplayıcılarına doğru malzeme verilerini girerek hassas kuvvet hesaplamaları yapabilir, geri yaylanmayı en aza indirebilir ve çok çeşitli malzeme ve geometrilerde yüksek kaliteli bükülmüş bileşenler üretebilir.

Güvenlikle İlgili Hususlar

Metal bükme operasyonlarında kapsamlı güvenlik önlemlerinin uygulanması, kazaların önlenmesi ve operatörler ile ekipmanın sağlığının güvence altına alınması açısından kritik önem taşır. Kesin yönergelere ve yerleşik protokollere bağlılık, güvenli bir çalışma ortamının temelini oluşturur.

Ekipman Güvenliği

Düzenli Bakım: Abkant presler, rulo şekillendirme makineleri ve katlama makineleri dahil olmak üzere tüm bükme ekipmanları, optimum işlevsellik ve güvenlik sağlamak için planlı denetimlerden ve önleyici bakımdan geçmelidir. Bükme kalıpları, baskı yastıkları ve hidrolik sistemler gibi kritik bileşenlerdeki olası arızalar veya aşınmalar önemli riskler oluşturabilir.

Kapsamlı Denetim Kontrol Listesi:

- Hidrolik sistemler: Sızıntıları, basınç tutarsızlıklarını ve sıvı seviyelerini kontrol edin

- Mekanik bileşenler: Aşınma, hasar veya yanlış hizalama olup olmadığını inceleyin

- Elektrik sistemleri: Doğru yalıtımı, bağlantıları ve kontrol işlevselliğini doğrulayın

- Aletler: Bükme kalıplarını ve zımbaları aşınma, çatlak veya deformasyon açısından inceleyin

- Yağlama: Tüm hareketli parçaların yeterince yağlandığından emin olun

Güvenlik Muhafızları ve Kilitler: Makineler, operatörleri hareketli parçalardan, sıkışma noktalarından ve bükme işlemi sırasında malzemelerin fırlama olasılığından korumak için uygun koruma sistemleriyle donatılmalıdır. Gelişmiş ışık perdeleri, lazer tarama sistemleri ve kilitli mekanik korumalar, güvenlik önlemlerinin tehlikeye girmesi durumunda makinenin çalışmamasını sağlar.

Operatör Güvenliği

Kapsamlı Eğitim: Operatörler, kullanacakları özel bükme makineleri hakkında aşağıdakiler de dahil olmak üzere kapsamlı bir eğitim almalıdır:

- Metal bükme ve geri yaylanma telafisinin mekanik prensiplerinin anlaşılması

- CNC kontrollerinin ve bükme yükü hesaplayıcılarının doğru kurulumu ve çalışması

- Çeşitli metal türleri ve kalınlıkları için malzeme taşıma teknikleri

- Potansiyel tehlikelerin tanınması ve risk azaltma stratejilerinin uygulanması

- Acil durdurma prosedürleri ve tahliye protokolleri

- Kişisel koruyucu ekipmanların (KKE) doğru kullanımı ve bakımı

Kişisel Koruyucu Ekipman (KKE): Uygun KKD'nin giyilmesi zorunludur ve özel bükme işlemine göre uyarlanmalıdır:

Metal Bükme İşlemleri için Temel KKD:

- Göz Koruması: Metal parçacıklarına ve yağlayıcı sıçramalarına karşı korumak için koruyucu gözlük veya yüz siperliği

- El Koruması: Malzeme taşıma için kesilmeye dayanıklı eldivenler; sıcak iş parçaları için yalıtımlı eldivenler

- Ayak Koruması: Ağır nesnelere karşı koruma ve denge sağlamak için kaymaz tabanlı çelik burunlu botlar

- İşitme Koruması: Yüksek gürültülü ortamlarda kulak tıkaçları veya kulaklıklar

- Solunum Koruması: Zararlı duman veya toz üretebilecek malzemelerle çalışırken

Ayrıca, operatörler hareketli parçalara dolanmayı önlemek için dar giysiler giymeli ve uzun saçlar sabitlenmelidir.

Uygulama Örnekleri

Bükme yükü hesaplayıcıları, hassas metal şekillendirmede vazgeçilmez araçlardır ve belirli bükme işlemleri için gerekli kuvvetlerin doğru tahmin edilmesini sağlar. Bu sofistike hesaplayıcılar, gelişmiş malzeme bilimi ve mühendislik ilkelerini entegre ederek çok çeşitli bükme işlemleri için güvenilir kılavuzlar sağlar.

Endüstriyel Uygulamalar

Üretim ortamlarında, bükme yükü hesaplayıcıları makine ayarları, malzeme özellikleri ve istenen bükme sonuçları arasında en uygun hizalamayı sağlar. Braketler ve muhafazalar gibi metal bileşenlerin büyük ölçekli üretiminde yaygın bir teknik olan V-bükme, bu hesaplayıcıların kritik rolünü örneklemektedir. Temel girdiler arasında malzeme gerilme mukavemeti, iş parçası uzunluğu, kalınlığı ve kalıp açıklığı genişliği yer alır. Bu parametreler, ekipman hasarını veya iş parçası deformasyonunu önlerken doğru bir V bükümü elde etmek için abkant presin ihtiyaç duyduğu hassas kuvveti belirler.

Boyutsal tutarlılığın çok önemli olduğu kanal ve boru imalatında çok önemli olan U-bükme, düzgün açıları korumak ve metal yorgunluğunu azaltmak için bükme kuvvetleri üzerinde titiz bir kontrol gerektirir. Bükme yükü hesaplayıcıları, çok çeşitli bükme yükleri için belirli kuvvetlerin belirlenmesini kolaylaştırır. metalleryüksek mukavemetli çeliklerden hafif alüminyum alaşımlarına kadar, benzersiz gerilme özellikleri, akma dayanımı ve süneklik özelliklerine göre hesaplanır.

Özel İmalat

Özel imalat alanında, silme bükme hesaplayıcıları, karmaşık konturlara sahip ısmarlama metal şekiller gerektiren projeler için gereklidir. Kenar bükme olarak da adlandırılan silme bükme, bir zımba istenen bükümü oluştururken sac metalin bir kalıp ve bir baskı pedi arasında sabitlenmesini içerir. Bu özel hesaplayıcılar, farklı kalınlık ve bileşimlerdeki metalleri bükmek için gereken hassas kuvveti tahmin etmede imalatçılara yardımcı olarak estetik paneller, mimari elemanlar veya özel makine bileşenleri gibi özel parçaların oluşturulmasını sağlar.

Özel imalatta bükme yükü hesaplayıcılarının uygulanması, proses verimliliğini ve maliyet etkinliğini önemli ölçüde artırır. Bu araçlar, deneme yanılma yaklaşımlarına olan bağımlılığı en aza indirerek malzeme israfını önemli ölçüde azaltır, üretim süresini optimize eder ve özel metal parçaların genel kalitesini artırır. Ayrıca, imalatçıların tasarım karmaşıklığının sınırlarını zorlamasını sağlayarak yenilikçi ve zorlu metal şekillendirme projelerinin gerçekleştirilmesini kolaylaştırır.

İleri Düzey Konular

Bükme yükü hesaplamaları alanında, Sonlu Elemanlar Analizi gibi sofistike teknikler metal şekillendirmede hassasiyet konusunda devrim yaratırken, son teknolojik yenilikler geleneksel bükme metodolojilerinin yeteneklerini genişleterek sac metal imalatında elde edilebileceklerin sınırlarını zorlamaktadır.

Sonlu Elemanlar Analizi

Sonlu Elemanlar Analizi (FEA), mühendislerin malzemelerin karmaşık bükme yüklerine ve stres dağılımlarına nasıl tepki vereceğini yüksek doğrulukla tahmin etmelerini sağlayan güçlü bir hesaplama aracı sunar. Bileşeni daha küçük elemanlardan oluşan bir ağa ayırarak, FEA bükme işlemini karmaşık ayrıntılarla simüle eder ve takım geometrisinde, işlem parametrelerinde ve malzeme seçiminde incelikli optimizasyonlara olanak tanır. Bu gelişmiş simülasyon kabiliyeti, bükme uygulamalarında deneme yanılma sürecini önemli ölçüde azaltmaya yardımcı olarak daha verimli, uygun maliyetli üretim süreçleri sağlar ve optimize edilmiş güç-ağırlık oranlarına sahip bileşenlerin tasarlanmasına olanak tanır.

FEA'nın sac metal bükmedeki uygulaması basit V-bükümlerin ötesine geçerek mühendislerin karmaşık çok eksenli bükümleri, geri yaylanma telafisini ve artık gerilim dağılımlarını modellemesine olanak tanır. Anizotropi ve gerinim sertleşmesini hesaba katan malzeme modellerini dahil ederek FEA, fiziksel prototiplemeden önce incelme, kırışma veya çatlama gibi potansiyel sorunları tahmin edebilir, böylece ürün geliştirme döngülerini hızlandırabilir ve genel parça kalitesini iyileştirebilir.

Son Yenilikler

V, U ve silme bükme alanı, yeni yüksek mukavemetli malzemeler, uyarlanabilir kontrol sistemleri ve Endüstri 4.0 teknolojilerinin geliştirilmesiyle önemli ilerlemeler kaydetti. Son yenilikler akıllı sensörlerin, gerçek zamanlı veri analitiğinin ve makine öğrenimi algoritmalarının bükme makinelerine entegrasyonunu kapsamaktadır. Bu akıllı sistemler, malzeme özelliklerindeki (kalınlık ve akma dayanımı gibi), çevresel koşullardaki (sıcaklık ve nem) ve takım aşınmasındaki değişimler için dinamik, gerçek zamanlı ayarlamalar oluşturarak bükme hassasiyeti, tekrarlanabilirlik ve proses stabilitesinde önemli ölçüde iyileşme sağlıyor.

En son gelişmeler arasında şunlar yer almaktadır:

- Bükme açılarını ve kuvvetlerini sürekli olarak optimize etmek için kapalı döngü geri bildirim kullanan ve gerçek zamanlı olarak geri yaylanmayı telafi eden uyarlanabilir bükme sistemleri.

- Makine performansını ve malzeme davranışını izleyen, olası arızaları tahmin eden ve önleyici müdahaleleri planlayan yapay zeka güdümlü kestirimci bakım algoritmaları.

- Operatörlere karmaşık bükme dizilerinde yardımcı olan artırılmış gerçeklik (AR) arayüzleri, hataları ve eğitim süresini azaltır.

- Yüksek mukavemetli veya şekillendirilmesi zor malzemelerin şekillendirilebilirliğini artırmak için geleneksel yöntemleri lokalize ısıtma veya ultrasonik titreşimle birleştiren hibrit bükme işlemleri.

Bu teknolojik gelişmeler sadece parça kalitesini ve süreç verimliliğini artırmakla kalmıyor, aynı zamanda daha karmaşık geometrilerin ve daha önce zor olan malzemelerin bükülmesini sağlayarak ürün tasarımı ve üretim yeteneklerindeki olasılıkları genişletiyor.