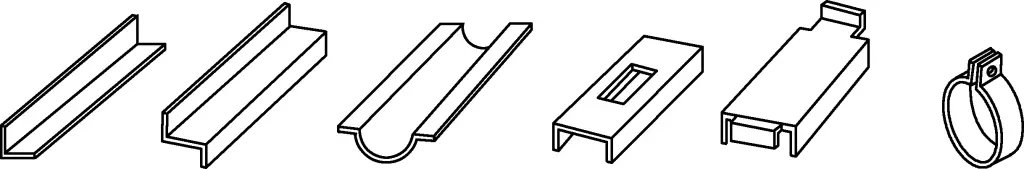

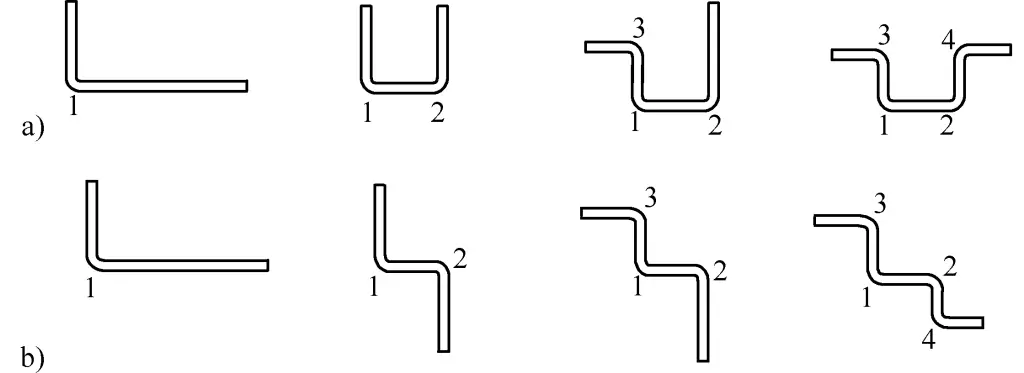

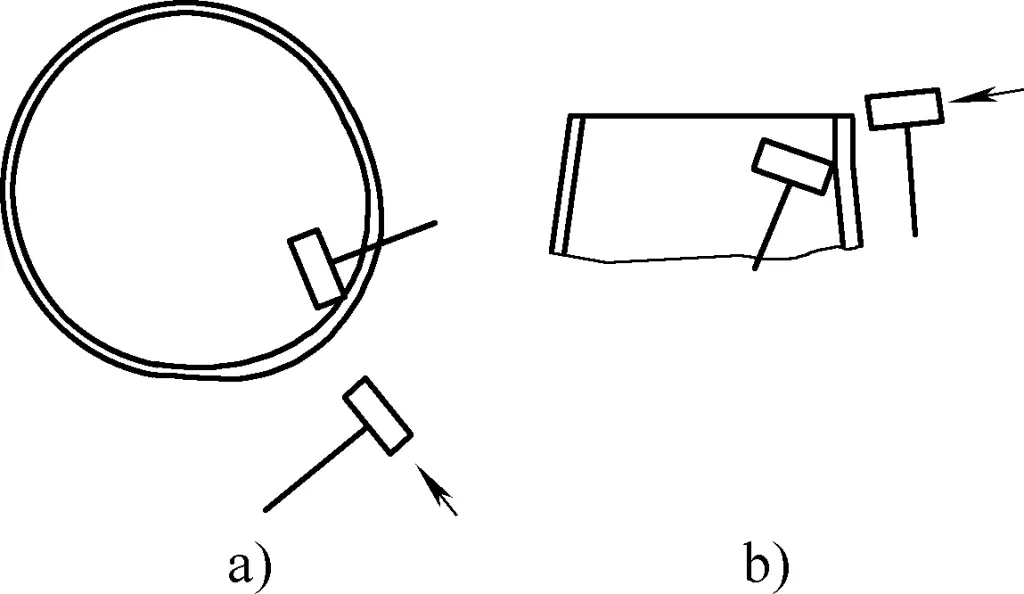

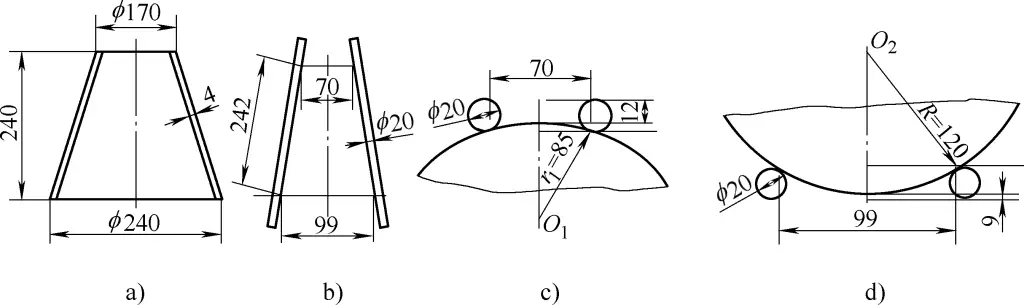

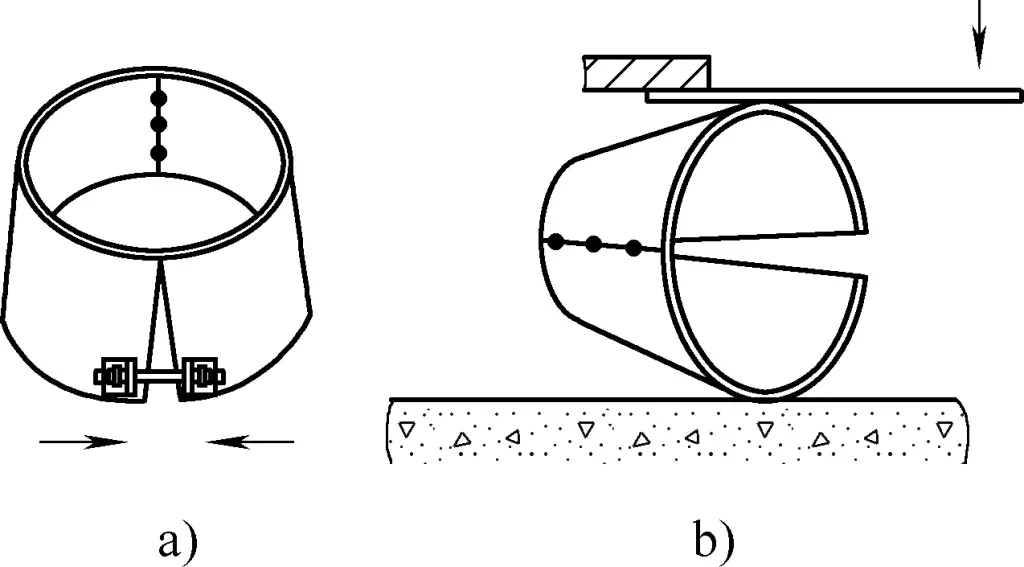

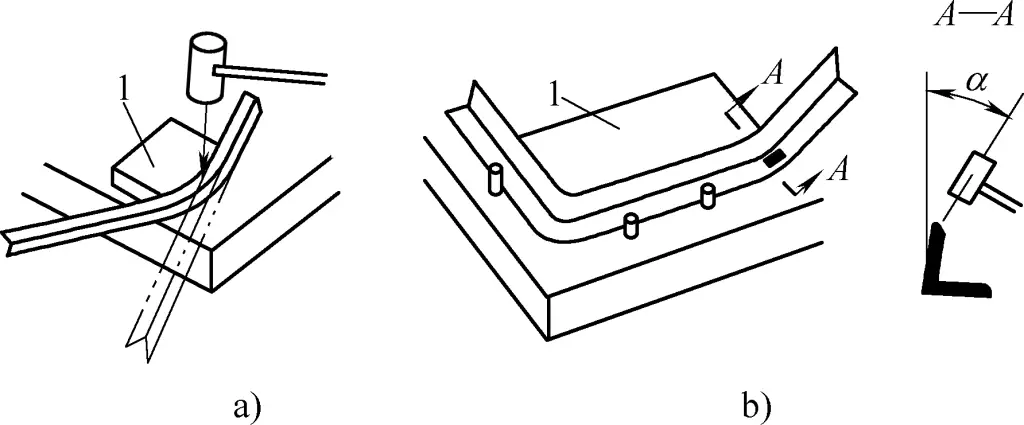

Elle bükme, sacın veya profilin bir parçasını düz bir çizgi veya eğri boyunca başka bir parçaya göre belirli bir açıyla manuel olarak bükme yöntemini ifade eder. Sac metal şekillendirmenin en temel işlemlerinden biridir. Elle bükülen yaygın parçalar Şekil 1'de gösterilmiştir.

I. Küçük ve İnce Levhaların Elle Bükülmesi

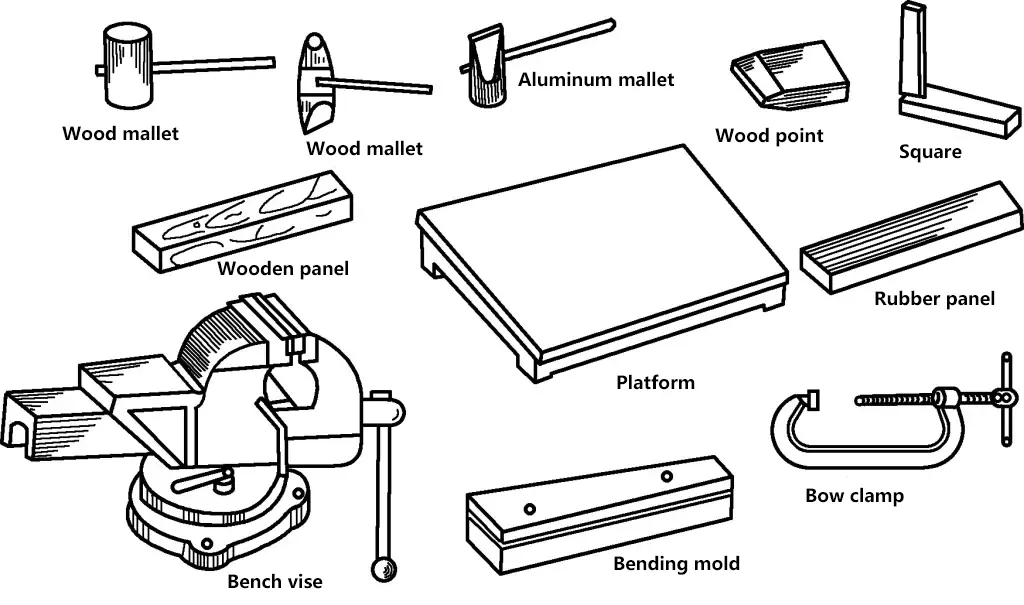

Elle bükme için yaygın olarak kullanılan aletler arasında ahşap çekiçler, çekiçler, çeşitli şekilli çekiçler, çeşitli şekillerde üst demirler, mastar demirleri, ahşap şeritler, lastik şeritler, genel keskin R şablonları, platformlar, yay kelepçeleri ve tezgah mengeneleri bulunur; yaygın olarak kullanılan ekipman bir manuel katlama maki̇nesi̇esas olarak basit düz bükülmüş sac parçalarını bükmek için kullanılır.

Elle bükme esas olarak kalınlığı 3 mm'den az olan ince plakalar ve küçük boyutlar için, özellikle de 0,6 ila 1,5 mm kalınlığındaki ince plakalar için kullanılır. Daha kalın plakaların bükülmesi için, çoğunlukla bükme parçasında yerel ısıtma ve ardından elle bükme yöntemi benimsenir.

1. Bükülmüş Katlanmamış Uzunluğun Hesaplanması

Sac metal bükülürken, önce katlanmamış uzunluk hesaplanmalıdır. Bükülen parçanın katlanmamış uzunluğunun doğruluğu, parçanın doğru bükülme şekli için temel garantidir. Bükme deformasyonu sırasında, sac malzeme aşağıdaki özelliklere sahiptir: İç katman malzemesi sıkıştırılır ve kısaltılır, dış katman malzemesi gerilir ve uzatılır ve orta ve iç katmanlar arasında ne uzayan ne de kısalan bir malzeme katmanı vardır (bu malzeme katmanına nötr katman denir). Bu nedenle, bükme parçasındaki nötr tabakanın uzunluğu, bükme parçasının boşluğunun katlanmamış uzunluğudur.

Bu nedenle, tüm bükülmüş parça boşluğunun uzunluğunu hesaplamanın anahtarı, bükme sırasında nötr tabakanın eğrilik yarıçapının nasıl belirleneceğidir. Üretimde, nötr tabakanın ρ eğrilik yarıçapı genellikle ampirik bir formülle belirlenir:

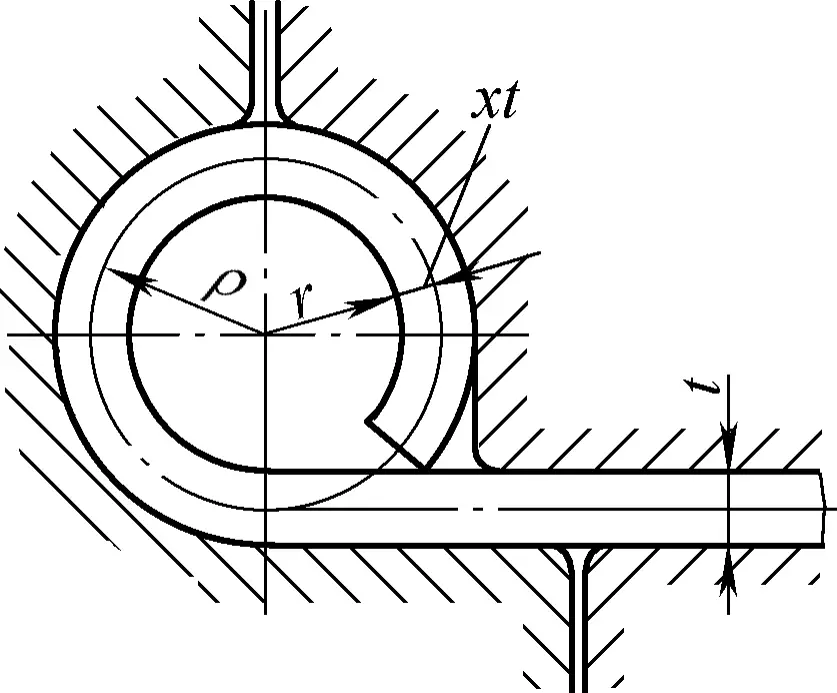

ρ=r+xt

Formülde

- r - iç bükülme yarıçapı sayfanın;

- x - Tablo 1'e göre seçilen deformasyon derecesi ile ilgili nötr tabaka katsayısı;

- t - tabakanın kalınlığı.

Tablo 1 Nötr Tabaka Katsayısı Değerleri x

| r/t | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 1 | 1.2 |

| x | 0.21 | 0.22 | 0.23 | 0.24 | 0.25 | 0.26 | 0.28 | 0.3 | 0.32 | 0.33 |

| r/t | 1.3 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 7 | ≥8 |

| x | 0.34 | 0.36 | 0.38 | 0.39 | 0.4 | 0.42 | 0.44 | 0.46 | 0.48 | 0.5 |

Nötr tabakanın konumu belirlendikten sonra, bükülmüş parçanın katlanmamış malzemesinin uzunluğu olan düz ve yay bölümlerinin uzunluğu hesaplanabilir.

Bununla birlikte, bükme deformasyonu üzerindeki birçok faktörün (malzeme özellikleri, kalıp yapısı, bükme yöntemi vb.) etkisi nedeniyle, karmaşık şekiller, çoklu bükmeler ve bükülmüş parçaların küçük boyut toleransları için, deneme bükme boşluğunu belirlemek için yukarıdaki formül kullanılarak ön hesaplamalar yapılmalıdır. Deneme bükümü kalifiye olduktan sonra, doğru işlenmemiş parça uzunluğu belirlenebilir.

Tablo 1'de listelenen değerler, çubuk ve boruların katlanmamış uzunluk hesaplamaları için de geçerlidir.

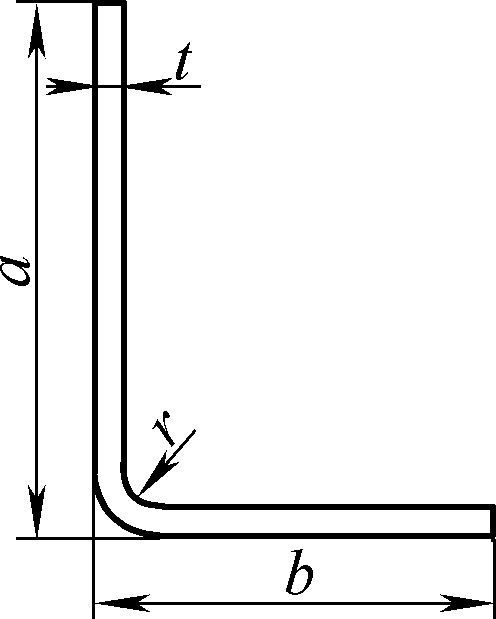

(1) 90° Bükülen Parçaların Hesaplanması

Üretimde, bükme açısı 90° olduğunda, Şekil 2'de gösterildiği gibi, bükülmüş parçanın katlanmamış uzunluğunu hesaplamak için genellikle tümdengelim yöntemi kullanılır. Sac kalınlığı t olduğunda, iç bükme yarıçapı r'dir ve bükülmüş boşluğun katlanmamış uzunluğu L

L=a+b-u

Formülde

- a, b - virajın iki dik açılı kenarının uzunlukları;

- u - iki dik açılı kenarın uzunluklarının toplamı ile nötr tabakanın uzunluğu arasındaki fark, yani Tablo 2'de gösterildiği gibi katlanmamış uzunluk için kesinti değeri.

Tablo 2 90° Bükümlerin Katlanmamış Uzunluğu için Kesinti Değerleri (Birim: mm)

| Bükülme yarıçapı r | ||||||||||||

| Sac kalınlığı t | 1 | 1.2 | 1.6 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 |

| Katlanmamış uzunluk için ortalama kesinti değeri u | ||||||||||||

| 1 | 1.92 | 1.97 | 2.1 | 2.23 | 2.24 | 2.59 | 2.97 | 3.36 | 3.76 | 4.57 | 7.39 | 7.22 |

| 1.5 | 2.64 | - | 2.9 | 3.02 | 3.18 | 3.34 | 3.7 | 4.07 | 4.45 | 7.24 | 7.04 | 7.85 |

| 2 | 3.38 | - | - | 3.81 | 3.98 | 4.13 | 4.46 | 4.81 | 7.18 | 7.94 | 7.72 | 7.52 |

| 2.5 | 4.12 | - | - | 4.33 | 4.8 | 4.93 | 7.24 | 7.57 | 7.93 | 7.66 | 7.42 | 8.21 |

| 3 | 4.86 | - | - | 7.29 | 7.5 | 7.76 | 7.04 | 7.35 | 7.69 | 7.4 | 8.14 | 8.91 |

| 3.5 | 7.6 | - | - | 7.02 | 7.24 | 7.45 | 7.85 | 7.15 | 7.47 | 8.15 | 8.88 | 9.63 |

| 4 | 7.33 | - | - | 7.76 | 7.98 | 7.19 | 7.62 | 7.95 | 8.26 | 8.92 | 9.62 | 10.36 |

| 4.5 | 7.07 | - | - | 7.5 | 7.72 | 7.93 | 8.36 | 8.66 | 9.06 | 9.69 | 10.38 | 11.1 |

| 5 | 7.81 | - | - | 8.24 | 8.45 | 8.76 | 9.1 | 9.53 | 9.87 | 10.48 | 11.15 | 11.85 |

| 6 | 9.29 | - | - | - | 9.93 | 10.15 | - | - | - | - | - | - |

| 7 | - | - | - | - | - | - | - | - | 11.46 | 12.08 | 12.71 | 13.38 |

| 8 | - | - | - | - | - | - | - | - | 12.91 | 13.56 | 14.29 | 14.93 |

| 9 | - | - | – | – | – | 13.1 | 13.53 | 13.96 | 14.39 | 17.24 | 17.58 | 17.51 |

Üretimde, bükülmüş parçanın uzunluğunun kesin olması gerekmiyorsa, bükülmüş parçanın boş katlanmamış uzunluğu L'nin yaklaşık hesaplaması aşağıdaki formül kullanılarak yapılabilir:

Bükülme yarıçapı r ≤ 1,5t olduğunda, L = a + b + 0,5t olur;

1,5t<r≤5t olduğunda, L=a+b;

5t olduğunda

Bükülme yarıçapı r > 10t olduğunda, L = a + b - 3,5t olur.

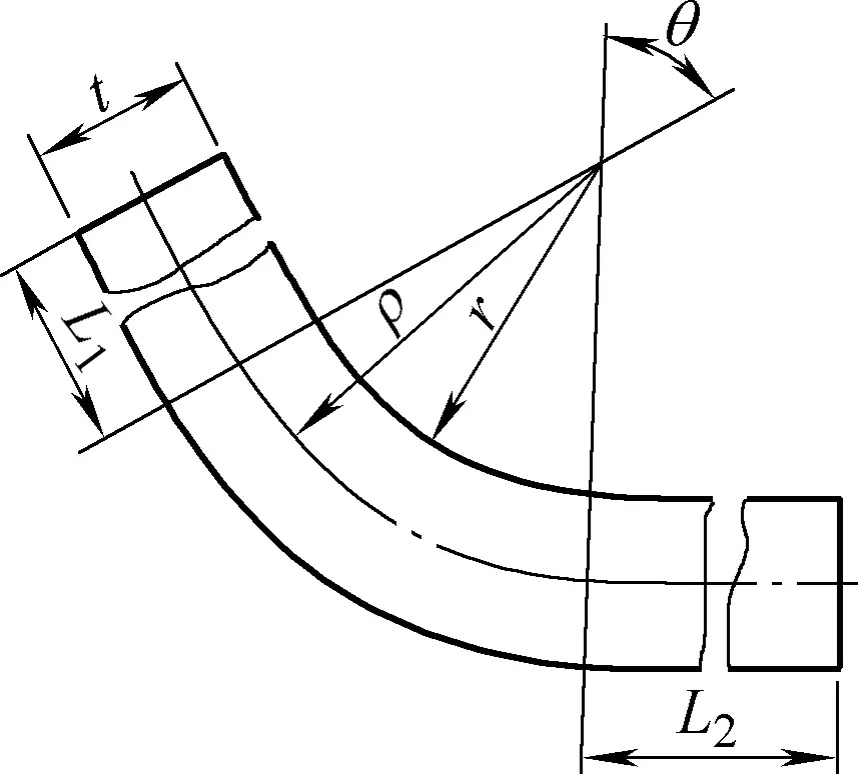

(2) Keyfi açılı bükülmüş parçaların hesaplanması

Şekil 3'te gösterilen keyfi bükülme açılarına sahip bükülmüş parçalar aşağıdaki gibi hesaplanabilir.

L=L1+L2+πθρ/180≈L1+L2+0.0175(r+xt)(180°-α)

Formülde

- L1, L2 - sırasıyla düz parçaların uzunlukları (mm);

- ρ - bükülmüş parçanın nötr tabakasının yarıçapı (mm);

- α - bükülme açısı (°), α = 180° - θ;

- θ - bükülmüş parçanın merkez açısı (°);

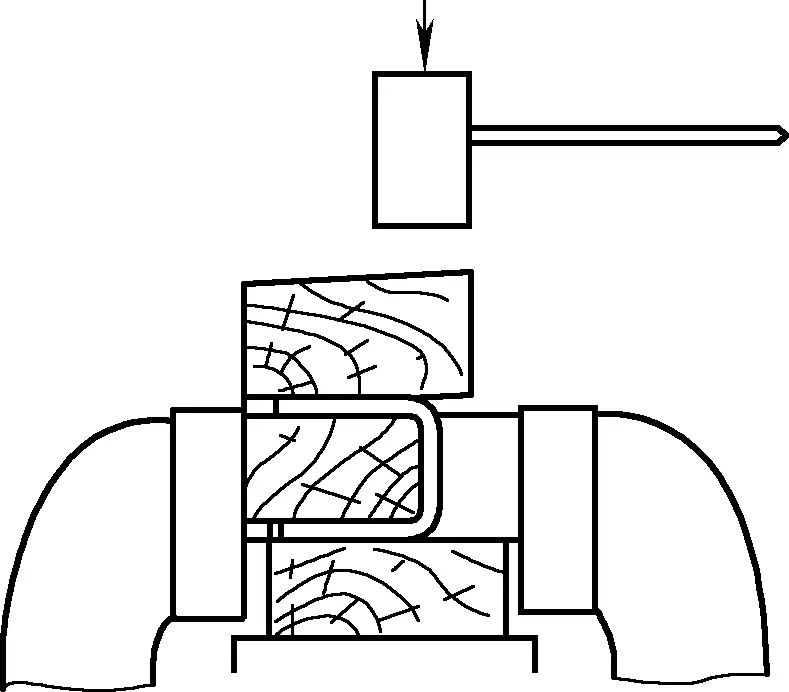

- x - deformasyon derecesi ile ilgili nötr tabaka katsayısı, Tablo 1'e göre seçilir; menteşe parçalarını yuvarlamak için bir kalıp kullanıldığında (bkz. Şekil 4), Tablo 2'ye göre seçilir;

- t - plaka kalınlığı (mm).

r = (0.6 ~ 3.5)t olan menteşe tipi bükülmüş parçalar için, bükme için Şekil 4'te gösterilen haddeleme kalıbı yöntemi kullanıldığında, zımba tarafından boşluğun bir ucuna basınç uygulanır ve bu da genel pres bükmeden farklı plastik deformasyona neden olur. Malzeme incelmez ancak kalınlaşır ve nötr tabaka plaka kalınlığının ortasından bükmenin dış tabakasına kayar, bu nedenle nötr tabaka yer değiştirme katsayısı 0,5'e eşit veya daha büyüktür (bkz. Tablo 3).

Tablo 3 Haddeleme sırasında nötr tabaka yer değiştirme katsayısı

| r/t | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.1 | 1.2 |

| X | 0.77 | 0.76 | 0.75 | 0.73 | 0.72 | 0.70 | 0.69 | 0.67 |

| r/t | 1.3 | 1.4 | 1.5 | 1.6 | 1.8 | 2.0 | 2.5 | ≥3 |

| X | 0.66 | 0.64 | 0.62 | 0.60 | 0.58 | 0.54 | 0.52 | 0.5 |

2. Sac metal için manuel bükme teknikleri

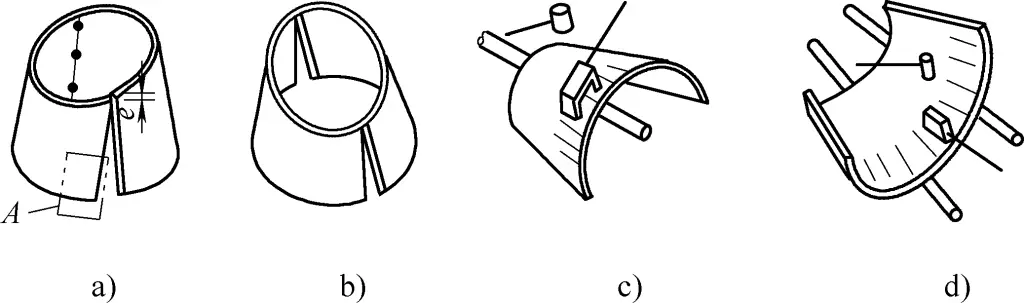

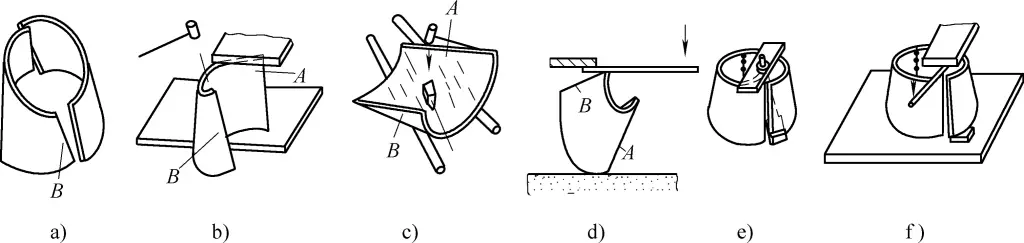

Yaygın manuel bükme aletleri arasında Şekil 5'te gösterildiği gibi tahta çekiçler, tahta kamalar, tezgah mengeneleri ve kenar bükme kalıpları bulunur.

Sac metal bükülmüş parçaların farklı şekilleri farklı bükme yöntemleri kullanır. Manuel bükme, tek kenarlı bükme ve çok kenarlı bükme olarak ikiye ayrılır ve bükme işlemi yöntemleri aşağıdaki gibidir:

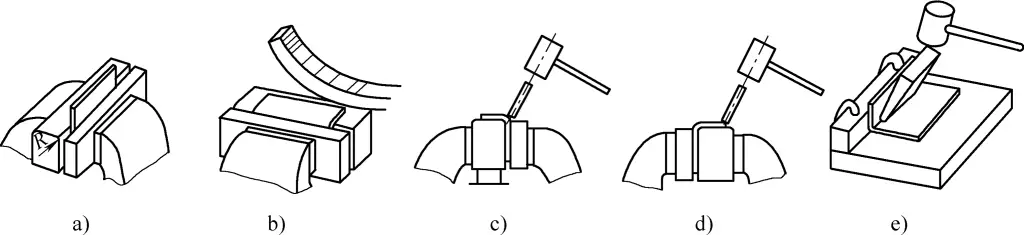

(1) Tek kenarlı bükme

Tek kenarı bükülmüş parçalar için, katlanmamış boyutları elde etmek için önce yukarıda belirtilen yönteme göre açın, düzleştirin ve bükme çizgisini işaretleyin; daha sonra parçadan daha uzun iki modül veya mastar demiri hazırlayın, bükülmüş parçanın boşluğunu iki mastar demiri arasına sıkıştırın ve bükerken, bükme çizgisini Şekil 6a'da gösterildiği gibi mastar demirinin yuvarlak kenarı ile sıkıca hizalayın.

Ardından, Şekil 6b'de gösterildiği gibi, kalıba uyması için mümkün olduğunca kalıbın dışına uzanan boşluğun orta ve alt kısmına vurmaya odaklanarak, malzemeyi R kenar mastar demirinin yönüne doğru vurmak için lastik bir şerit veya tahta çekiç kullanın.

Malzemenin büzülmesini ve kalıba oturmasını sağlamak için, Şekil 6c'de gösterildiği gibi R parçasını baştan sona eşit şekilde çekiçlemek ve kalıba oturmasını sağlamak için tahta bir çekiç ve tahta bir kama kullanın; geri yaylanmayı, eğrilmeyi ve ters eğriliği (bükme sırasında aşırı çekiçleme kolayca ters bükülmeye neden olur) ortadan kaldırmak için, Şekil 6d'de gösterildiği gibi bir uçtan diğerine sürekli olarak dıştan içe doğru çekiçlemek için tahta bir kama kullanılmalıdır.

Eğilme ve geri yaylanma olan bükülmüş parçalarda, bunları ortadan kaldırmak için, düz yüzeyli bir mastar demiri seçin ve bükülmüş kenar mastar demirinin düz yüzeyine gelecek şekilde bir yay kelepçesi ile platforma kelepçeleyin. Şekil 6e'de gösterildiği gibi ahşap takozu ahşap bir çekiçle 45° açıyla hafifçe vurun, bükülmüş kısım boyunca hareket ettirin ve vurun, tüm uzunluk boyunca vurun. Son olarak, iş parçasını mastar demirine sıkıştırın ve Şekil 6b'de gösterildiği gibi kalıba oturana kadar lastik bir şeritle hafifçe vurun.

a) Ölçü demiri ile sıkıca kelepçeleyin

b) R kenar mastar demirine doğru oturtun

c) Boşluğun R kısmını çekiçleyin

d) Küçültün ve kalıba uydurun

e) Eğilme ve geri yaylanmayı ortadan kaldırın

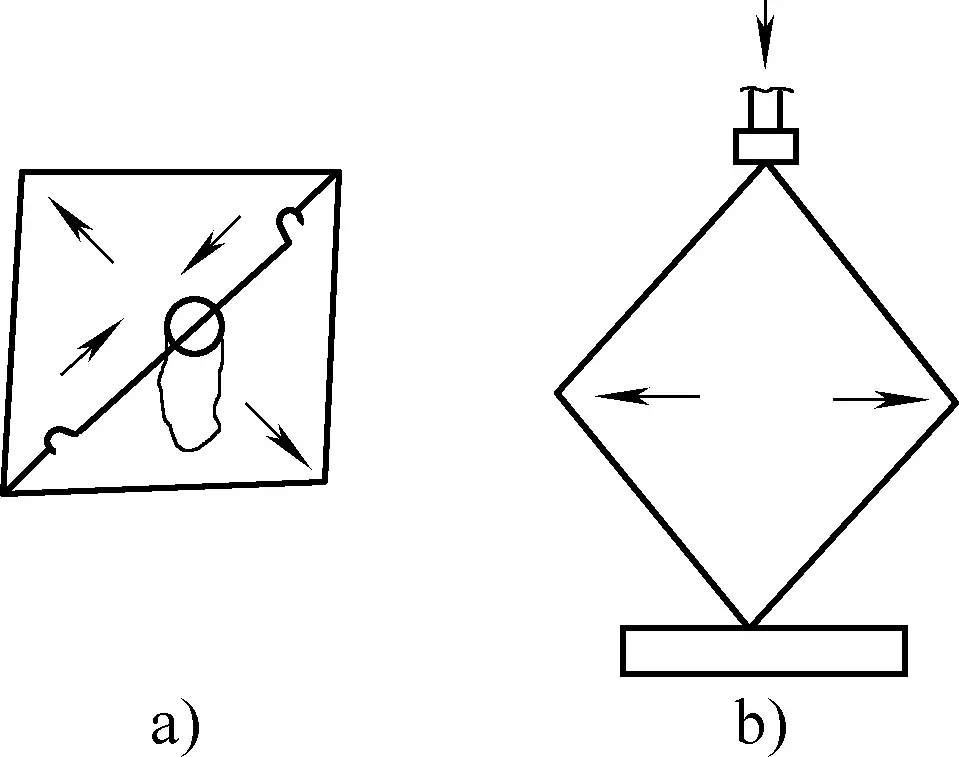

(2) Çoklu kenarların bükülmesi

Çok kenarlı bükme yöntemi tek kenarlı bükme ile aynıdır, ancak bükme sırasına dikkat edilmelidir. Bükme için mastar demir kullanılıyorsa, Şekil 7a ve 7b'de gösterildiği gibi bükülen parçanın her bir parçasının boyutlarını sağlamak için genellikle sıra önce iç, sonra dış şeklindedir (şekildeki sayılar bükme sırasını gösterir).

Birden fazla kenarı bükerken, çok kenarlı bükülmüş parçaların birkaç tek kenarlı bükümden oluştuğuna dikkat etmek önemlidir. Bükme sırası geri döndürülemez ve daha sonraki bir sıra bükmenin tamamlanması bir öncekini düzeltemez, bu nedenle her kenar büküldükten sonra dikkatlice kontrol edilmeli ve düz kenarlar sağlamak için bir kare cetvelle hizalama sağlanmalıdır. Her kenar boyutu doğru olmalıdır; aksi takdirde, kümülatif hatalar yeniden çalışmayı imkansız hale getirecektir.

Şekillendirme sırasında, her bir büküm uzun bir ahşap kalasla bastırılabilir, ardından bükülen kenarın üzerine düz bir ahşap kalas yerleştirilir ve Şekil 8'de gösterildiği gibi bükümün düz ve dalgasız olmasını sağlamak için kalıba uyana kadar ahşap bir çekiçle vurulur. Tezgah mengenesi üzerindeki demir altlık iyi doldurulmuş olmalıdır; aksi takdirde, vurma sırasında malzeme kayacak ve büküm boyutlarını etkileyecektir.

3. Manuel bükme için önlemler

Elle bükülen sac metal parçalar genellikle ince saclardır. Zayıf yük taşıma kapasiteleri nedeniyle, yerel darbe yüklerine maruz kaldıklarında, malzeme yerel kalınlıktaki azalma nedeniyle bükülme kusurlarına eğilimlidir. Bu nedenle, malzemeye uygulanan yük dağıtılmış bir yük (çizgi veya yüzey yükü gibi) olmalıdır ve malzemenin yüzeyine herhangi bir şekilde yoğunlaştırılmış yük uygulanması yasaktır.

Bükülen malzeme demir içermeyen bir metal levha ise yüzey sertliği düşüktür. Manuel bükme sırasında malzemenin yüzeyinde çekiç izlerini önlemek için, kullanılan aletlerin yüzey sertliği, saf bakır, sert ağaç veya kauçuktan yapılmış çekiçler ve çıtalar gibi malzemenin yüzey sertliğinden daha düşük olmalıdır.

Birden fazla kenarı bükmek için, bükme deformasyonunun geri döndürülemez ve düzeltilemez doğası nedeniyle, bükmeden önce doğru hesaplamalar ve işaretlemeler yapılmalıdır. Bükme kenarlarının sırası makul bir şekilde düzenlenmeli ve bir sonraki kenara geçmeden önce her kenar açısı ve bükme yarıçapı R'ye ulaşılmalıdır. Aksi takdirde, biriken hatalar çoklu bükme kenarlı parçaların genel boyutsal doğruluğunu etkileyecek ve düzeltilemeyecektir.

II. Kenar Haddeleme İşlemi

Kenar haddeleme, sac malzemenin kenarının yuvarlanmasını içerir. Ana yöntemler arasında kablolu kenar haddeleme ve içi boş kenar haddeleme yer alır. Kenar haddeleme için kullanılan sac malzeme genellikle ince (kalınlık < 1 mm), düşük sertlik ve mukavemete sahip olduğundan, kenarın haddelenmesi kesit alanını artırabilir ve yapının sertliğini ve mukavemetini artırarak hafif ve yüksek mukavemetli bir amaca ulaşabilir. Bu nedenle, kenar haddeleme şu alanlarda yaygın olarak kullanılmaktadır sac metal işleme.

1. Açılmış Kenar Uzunluğunun Hesaplanması

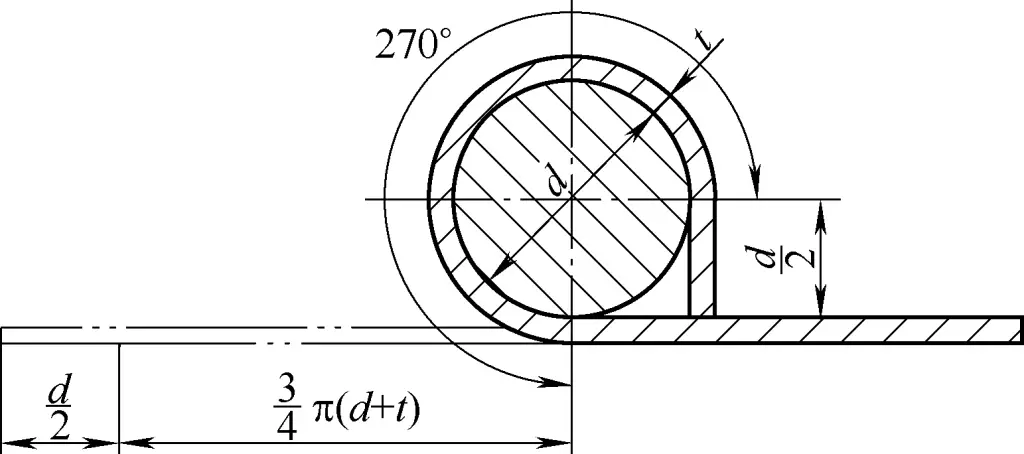

Sac malzemenin diğer manuel bükme işlemlerinde olduğu gibi, haddelenmemiş kenar uzunluğunun doğru bir şekilde belirlenmesi, haddelenmiş kenar parçasının kalitesini sağlamak için bir ön koşuldur. Şekil 9, haddelenmemiş kenar uzunluğunun hesaplanmasına ilişkin prensip şemasını göstermektedir; haddelenmemiş uzunluk l için hesaplama formülü aşağıdaki gibidir

l=d/2+3/4π(d+t)

Formülde

- d - telin çapı (mm);

- t - sac kalınlığı (mm).

Telin kalınlığı, parçanın boyutuna ve dayanacağı kuvvete göre belirlenir. Genel olarak tel çapı, sac malzemenin kalınlığının üç katından fazladır.

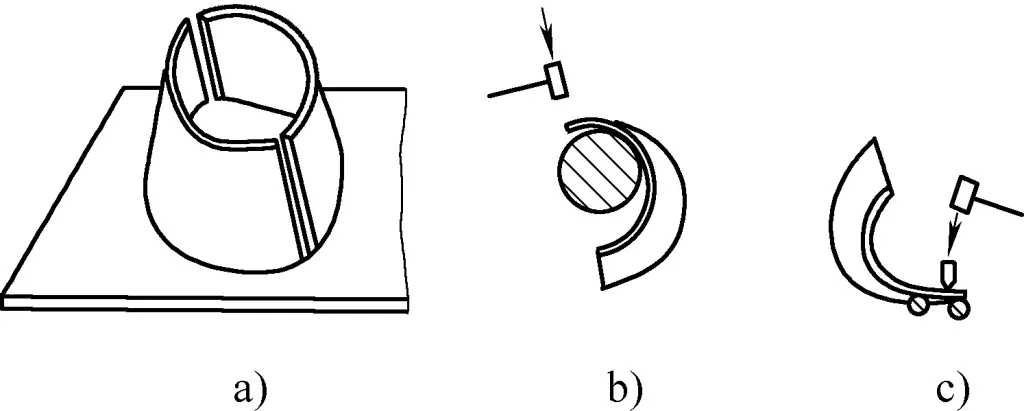

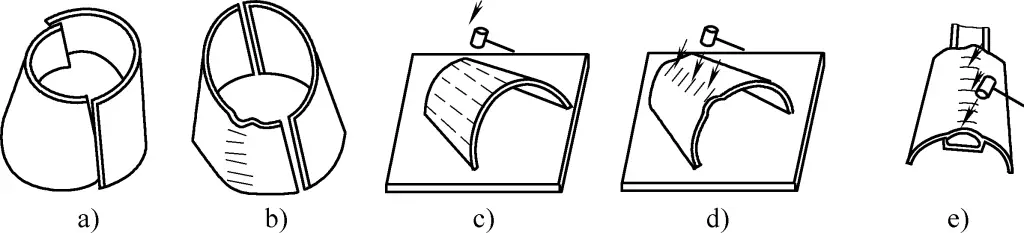

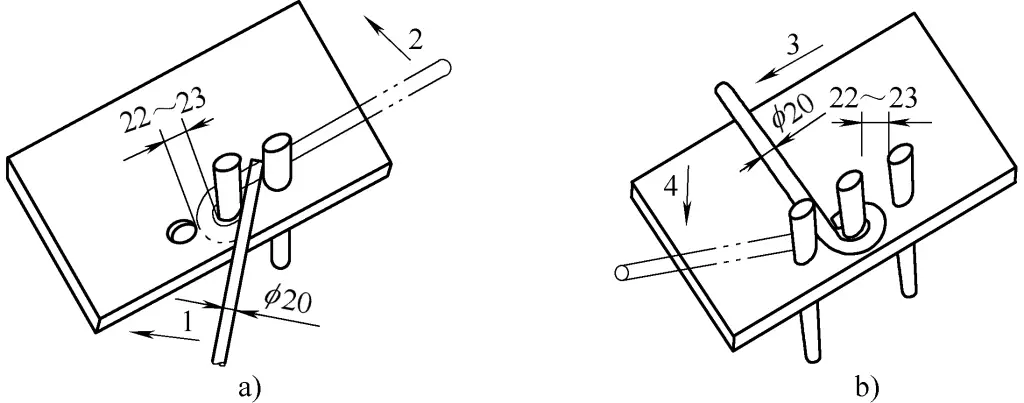

2. Kenar Haddeleme Operasyon Süreci

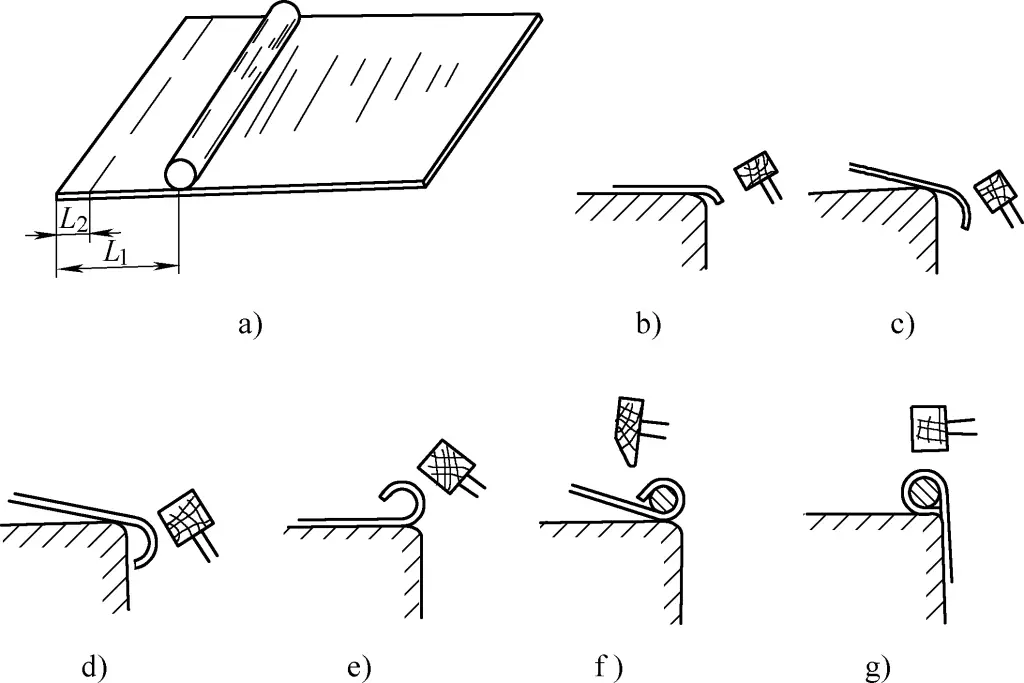

Farklı yapılarda kenar haddeleme işlemleri için kullanılan araçlar değişebilir, ancak işlem süreci ve yöntemleri genellikle benzerdir. Şekil 10, özellikle aşağıdaki gibi manuel tel kenar haddeleme işlem sürecini göstermektedir:

1) Şekil 10a'da gösterildiği gibi boş malzeme üzerine iki kenar haddeleme çizgisi çizin:

L1=2.5d

L2=(1/4~1/3)L1

Formülde d telin çapıdır.

2) Boş malzemeyi, açık platform boyutu L'ye eşit olan bir platform (veya kare demir, ray vb.) üzerine yerleştirin2sol elinizle boş malzemeye bastırın ve sağ elinizle platformun açıkta kalan kenarına bir çekiçle vurarak Şekil 10b'de gösterildiği gibi 85° ~ 90°'ye kadar bükün.

3) Platform kenarı ikinci kenar yuvarlanma çizgisi ile hizalanana kadar boş malzemeyi dışarı doğru uzatın ve bükün, bu da açıkta kalan platform boyutunun L'ye eşit olduğu anlamına gelir1ve Şekil 10c ve 10d'de gösterildiği gibi daha önce platforma vurulan kenara bastırın.

4) İşlenmemiş malzemeyi çevirin, haddelenmiş kenarı yukarı bakacak hale getirin ve Şekil 10e'de gösterildiği gibi kademeli olarak dairesel bir yay oluşturacak şekilde haddelenmiş kenarı içe doğru yavaşça ve eşit bir şekilde çekiçleyin.

5) Telin dışarı çıkmasını önlemek için bir ucundan başlayarak, önce bir ucunu sabitleyerek ve ardından parça parça ilerleyerek teli kıvrılmış kenarın içine yerleştirin. Tüm uzunluğu sabitledikten sonra, Şekil 10f'de gösterildiği gibi teli sıkıca sarmak için kıvrılmış kenarı hafifçe çekiçleyin.

6) Arayüz platformun kenarına dayanacak şekilde boş malzemeyi çevirin ve Şekil 10g'de gösterildiği gibi arayüzü sabitlemek için hafifçe çekiçleyin.

Manuel içi boş kenar haddeleme için işlem süreci, telin uçta çıkarılması dışında tel kenar haddeleme ile aynıdır. Teli çıkarmak için bir ucunu sıkıştırın ve parçayı dışarı doğru çekerken döndürün.

3. Kenar Haddeleme İşlemlerinde Kusurların Ele Alınması

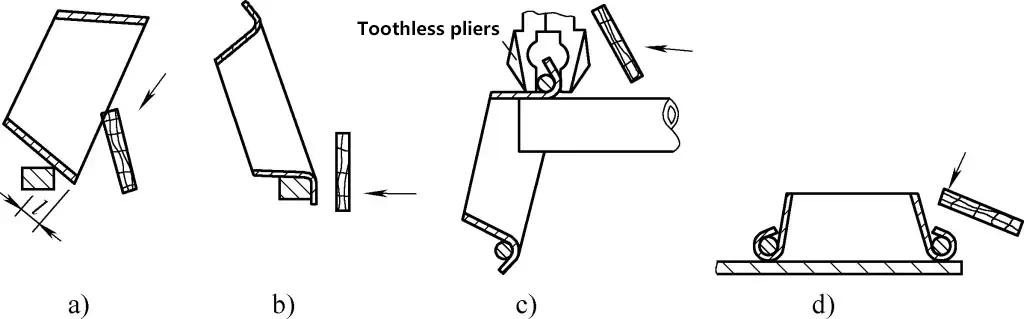

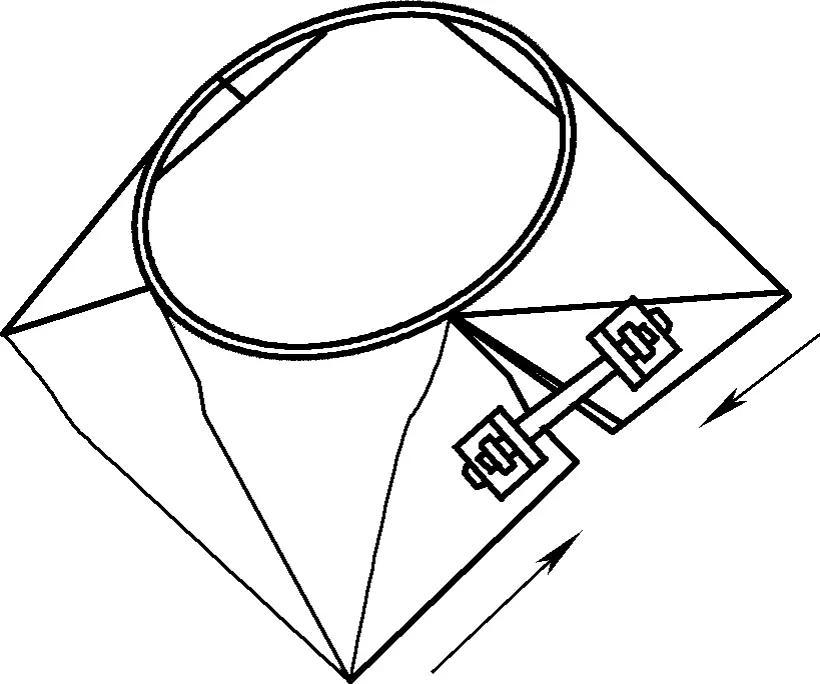

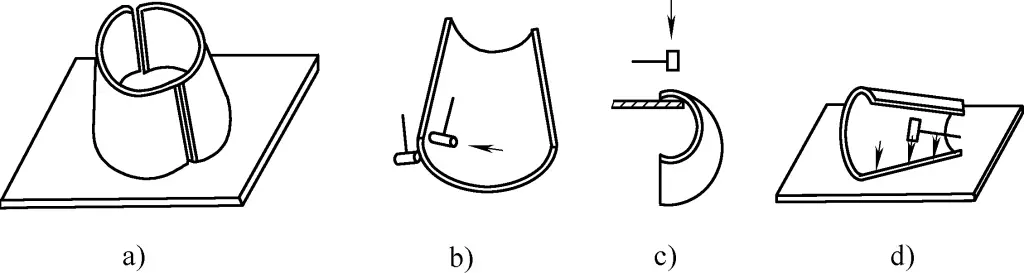

Kenar haddeleme sırasında, haddelenmiş kenarın uzunluğu, malzeme kesme veya çalışma yöntemlerindeki farklılıklar nedeniyle yanlış olabilir. Sac metal haddelenmiş kenar parçalarının farklı yapıları için farklı aletler kullanılabilse de, kullanım yöntemleri ve önlemleri genellikle aynıdır. Aşağıdaki açıklama, konik bir yıkama havuzunun kenar haddeleme işlemine dayanmaktadır (bkz. Şekil 11).

Malzemeye zarar vermeden kenar haddeleme üretim verimliliğini artırmak için, kenar haddeleme için bir düz levha kullanmak en iyisidir. Düz levha, kenarı yuvarlamak için düzlemsel veya kenar kullanabilir. Bir çekicin kör kenarı da kullanılabilir, ancak malzemeye zarar verme olasılığı daha yüksektir. Kenar haddeleme işleminin sırası ve işlem hatalarını ele alma yöntemleri aşağıdaki gibidir:

1) Pergel kullanarak leğen gövdesinin iç kısmına bir katlama çizgisi çizin, l=2.5d, burada d tel çapıdır.

2) Bir platformun veya yatay bir çelik rayın kenarında, kenarın küçük temas alanını kullanarak kenarı bir düz tahta ile katlama çizgisi boyunca kademeli olarak dışa doğru katlayın. Hepsini birden katlamayın; Şekil 11a'da gösterildiği gibi kademeli olarak katlayın.

3) Havza gövdesini platform kenarına yerleştirin, katlama miktarını kademeli olarak ayarlayın ve Şekil 11b'de gösterildiği gibi bir sonraki kenar yuvarlama adımına hazırlık olarak katlanmış kenarı düzleştirmek için bir düz tahta kullanın.

4) Havza gövdesini yuvarlak çelik veya kalın duvarlı çelik bir borunun ucuna yerleştirin, teli haddelenmiş kenara yerleştirin, dişsiz pense ile sıkıştırın ve tel sabitlenene kadar pensenin her iki tarafından kenarı aşağı doğru katlamak için bir düz tahta kullanın (teli sabitlemek için çevredeki 4-5 yer yeterlidir), Şekil 11c'de gösterildiği gibi.

Bir sonraki adım ruloyu sabitlemektir. Yine de, geri tepmeyi önlemek ve haddeleme verimliliğini artırmak için pense kullanarak sıkıca sıkıştırın. Bir bölümü sıkıştırın ve tüm kenar sabitlenene kadar çekiçleyin. Uzunlamasına dikişte üst üste binen daha fazla katman olduğunda, demir bir çekiçle çekiçleyebilirsiniz.

5) Lavabo gövdesini platform üzerine düz bir şekilde yerleştirin ve Şekil 11d'de gösterildiği gibi lavabo ağzındaki yuvarlanmış kenarın seviyesini ayarlarken yuvarlanmış kenarın dış kenarını sıkıca çakmak için bir düz tahta veya demir bir çekiç kullanın.

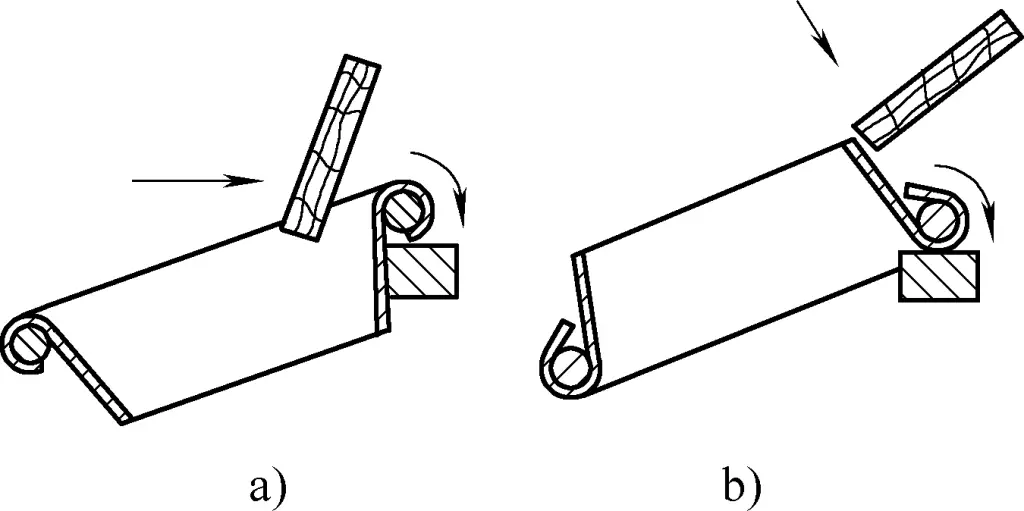

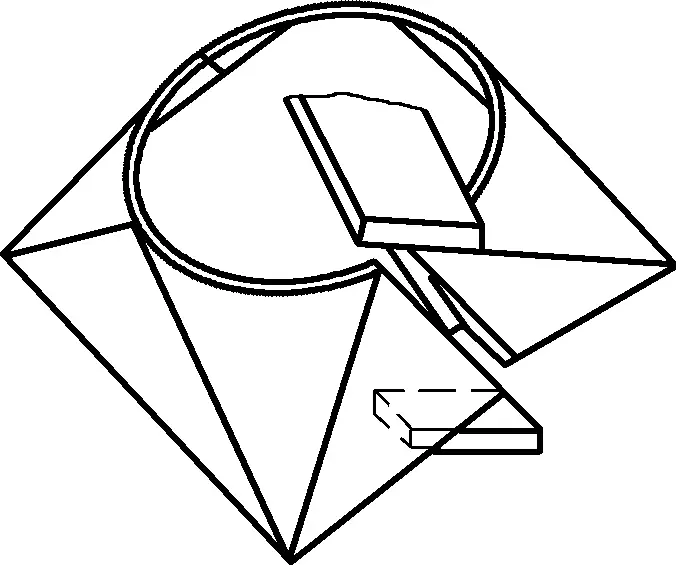

6) Eğer haddelenmiş kenar uzunluğu teli sıkıca sarmak için yeterli değilse (haddelenmiş kenar çok kısa), leğen gövdesini aşağı doğru eğin ve haddelenmiş kenarı aşağı ve dışa doğru çekiçlemek için düz bir tahta kullanın. Tel ve haddelenmiş kenar, Şekil 12a'da gösterildiği gibi haddelenmiş kenar uzunluğunu uzatarak daha küçük uca doğru hareket edecektir.

Eğer haddelenmiş kenar uzunluğu çok uzunsa, leğen gövdesini aşağı doğru eğin ve haddelenmiş kenarın küçük ucunu aşağı doğru çekiçlemek için düz bir tahta kullanın. Tel ve haddelenmiş kenar, Şekil 12b'de gösterildiği gibi haddelenmiş kenar uzunluğunu kısaltarak daha büyük uca doğru hareket edecektir.

a) Yetersiz haddelenmiş kenar uzunluğu için işleme yöntemi

b) Aşırı haddelenmiş kenar uzunluğu için işleme yöntemi

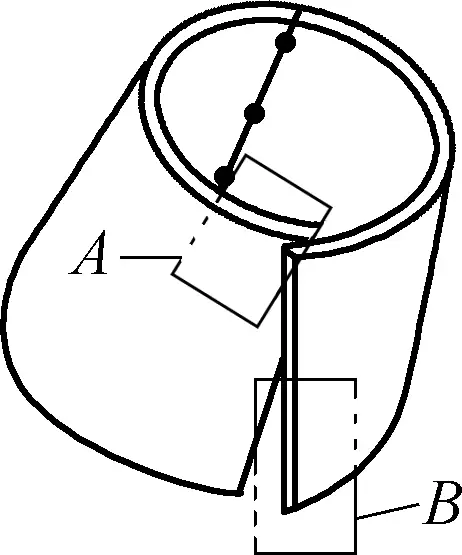

III. Yuvarlaktan Kareye Boruların Manuel Kanal Açılması

Yuvarlaktan kareye borular, üretimde sık karşılaşılan sac metal bileşenlerdir. Sac malzeme ince olduğunda ve bir pres kullanılarak şekillendirilemediğinde, manuel kanal açma ve şekillendirme yaygın olarak kullanılır. Yiv açma ve montaj kolaylığı için, malzeme genellikle yiv açma için iki yarıya kesilir ve ardından birbirine kaynaklanır. Yükseklik 100 mm'den az olduğunda ve iyi bir görünüm gerektiğinde, malzeme tek parça halinde kesilebilir, ardından yiv açılabilir ve şekillendirmek için kaynak yapılabilir.

1. Kalıbın hazırlanması

Yuvalı yuvarlak-kare bir boruyu manuel olarak yapmak için önce bir kalıp oluşturmalısınız. Manuel kanal açma için kullanılan kalıp, kanal çeliği gibi düz bir çizgi şeklinde veya yuvarlak çelikten yapılmış radyal bir şekil olabilir. İlki ince plakalar, küçük dış boyutlar ve küçük miktarlar söz konusu olduğunda kullanılır, ancak genellikle birçok kusurla sonuçlanır. İkincisi seri üretimde kullanılır, daha az kusurla sonuçlanır ve montaj için kolaylık sağlar.

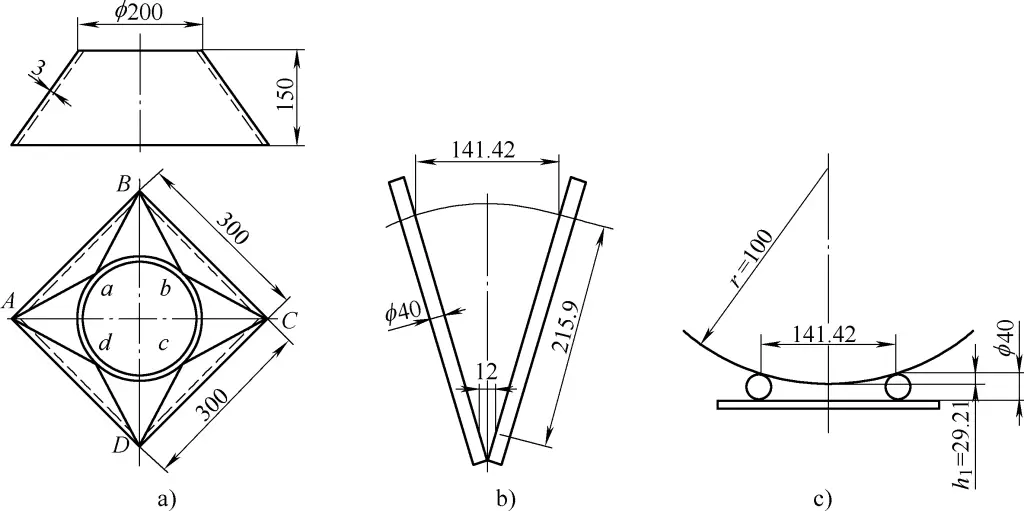

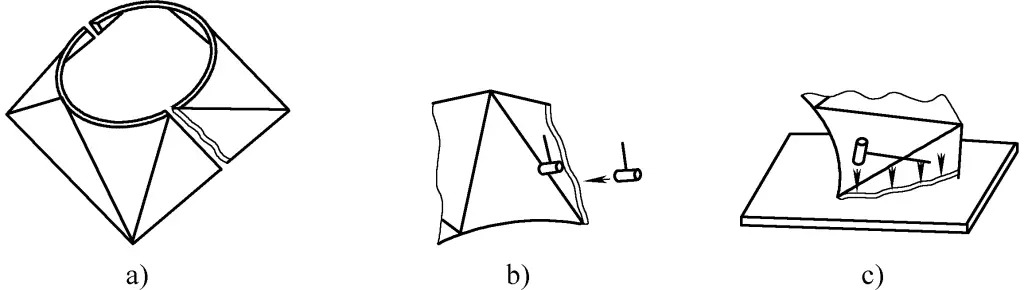

Şekil 13, el yapımı küçük bir yuvarlak-kare borunun kalıp formunu göstermektedir.

a) Parça çizimi

b) Kalıp yapısı

c) Kalıp yuvarlak çelik çapının hesaplama prensibi

Şekil 13a'da yuvarlak-kare borunun parça çizimi, Şekil 13b'de ise yapılan radyal kalıp gösterilmektedir. Kalıp, yuvarlak kare borunun en uzun geçiş hattı artı yaklaşık 100 mm'lik ekstra bir marj ile belirlenen yuvarlak çeliğin uzunluğu ile radyal olarak düzenlenmiş yuvarlak çelikten yapılmıştır. Yuvarlak kare borunun sekiz geçiş çizgisinin uzunluğu eşit olduğundan (yani Şekil 13a'da Aa=Ba=Bb=Cb=Cc=Dc=Dd=Ad=l), uzunluk l=√(1472+(147-97)2+1502)mm (sac metal parçanın iç katmanına göre hesaplanmıştır, burada 97 yuvarlak ucun iç yarıçapı, 147 kare ucun iç uzunluğunun yarısı ve 150 parçanın yüksekliğidir); kalıbın büyük ucundaki açıklık genişliği yuvarlak ucun dış akor uzunluğunun 1/4'üdür, (200×sin45°)mm=141.42mm olarak hesaplanmıştır. Sac kalınlığının nispeten ince (3 mm) olduğu, iki katmanın 6 mm olduğu ve ayrıca plaka kalınlığının iki katı olan 6 mm'lik bir marj olduğu düşünüldüğünde, 12 mm'lik küçük bir uç boyutu yeterlidir. Şekil 13c'de kalıp yuvarlak çelik çapının hesaplama prensibi gösterilmektedir, burada mesafe h1 Ark oluşturulduktan sonra yuvarlak çeliğin üst ucundan oluşturulan parçanın altına kadar [100-√(1002-141.422/4)]mm=29.29mm. Uygun bir şekillendirme boşluğu göz önünde bulundurularak, yuvarlak çeliğin çapı ϕ40mm olarak ayarlanır.

Üretim operasyonlarında, manuel kanal açma için kalıpların yerleştirilmesi, yukarıda belirtilen hesaplamalar olmadan da yapılabilir, yuvarlak çeliği yaklaşık olarak 10 ° ila 15 ° açılarda ve ϕ25 ila ϕ60 mm çaplarında konumlandırır.

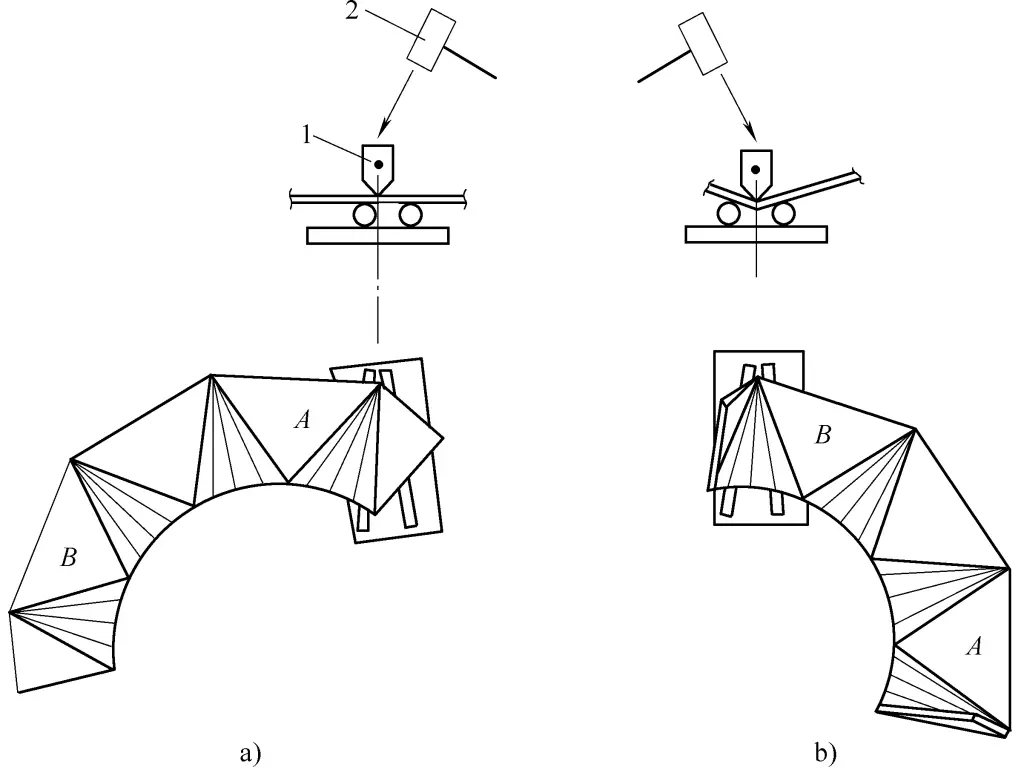

2. Manuel kanal açma yöntemleri

Küçük yuvarlak-kare borular için, malzeme genellikle ya genişletilmiş malzemenin yarısı ya da tüm malzeme olarak kesilir. Şekil 14, bütün malzemeler kullanılarak manuel kanal açma yöntemini göstermektedir; burada Şekil 14a, kanal açma sırasında düzlem ve eğri üçgen kesişimleri için içbükey kalıp ve plaka arasındaki ilişkiyi göstermektedir. Şekil 14b, yiv açma sırasında içbükey kalıp ile eğri üçgen için plaka arasındaki ilişkiyi göstermektedir.

a) Uç üçgenleri yerleştirirken içbükey kalıp ve plakanın yerleştirme konumu

b) Geçiş hatlarını yararken içbükey kalıp ve plakanın yerleştirme konumu

1-Yuvalı ark çekici

2-Balyoz

Kanal açma işlemi her iki uçtan ve sonra ortadan başlama prensibine uymalıdır. Aksi takdirde, bükülen parçaların yukarı kalkması nedeniyle balyozun hareketini etkileyecektir.

Kanal açma sırasında, eğriliğin şablonla mükemmel bir şekilde eşleştiğinden veya biraz fazla olduğundan emin olmak için her kısa kanal bölümü bir numune plakası ile kontrol edilmelidir.

Tam malzeme kanal açma yöntemi yarım malzeme kanal açma yöntemiyle aynıdır. Yarım malzeme kanal açma işlemi tamamlandıktan sonra, büyük boyutlu kalın plakaların gerçek şekli platform üzerinde ana hatlarıyla belirtilmeli ve hassas montaj kaynağı için sınır demirleri yerine kaynaklanmalıdır; küçük boyutlu ince plakalar, gerçek şekil ana hatlarıyla belirtilmeden doğrudan monte edilebilir ve kaynaklanabilir.

Montajdan sonra ve punta kaynağı oluşumunda, aşağıdaki yöntemlerle düzeltilebilecek çeşitli montaj hataları olabilir.

(1) Küçük veya büyük uçtaki boşluklar

Şekil 15, büyük uçta bir boşluk olduğu durumu göstermektedir. Bu durumda, önce karşı uca sıkıca punta kaynağı yapın, ardından bu taraftaki üst uca punta kaynağı yapın. Büyük boşluklu uçta delikli kısa bir köşebent demiri nokta kaynağı yapın, sadece dış kısmı kaynaklayın, ardından her iki uçtaki çelik plakaları birbirine yaklaştırmak için somunu sıkın.

Üst porta nokta kaynağı yaparken, kaynak sağlam olmalı ancak çok uzun olmamalıdır. Kaynak çok kısaysa, yeterince güçlü değildir; çok uzunsa, cıvata gerginliği artacaktır. Cıvatayı sıkarken, nokta kaynak alanının deformasyonunu her zaman kontrol edin. Çatlaklar veya oksit pulları dökülüyorsa, bunları derhal ele alın.

Kullanım yöntemi şöyledir: önce beklenen çatlağın yakınında küçük bir noktaya nokta kaynağı yapın, tamamen soğutun, ardından beklenen çatlaktaki kaynağı güçlendirin. Beklenen çatlakta nokta kaynağı yaparak başlamayın, çünkü ısı kaynağın kırılganlığını artıracak ve tam bir çatlağa yol açacaktır.

(2) Bir yanaşma portu eğrilmiş

Şekil 16'da bir yerleştirme portunun hizalandığı ancak diğerinin eğrildiği durum gösterilmektedir. Montaj sırasında, önce hizalanmış yerleştirme portunu sıkıca kaynaklayın ve platforma yerleştirin.

Aşağıdaki yöntemler kullanılabilir: Birincisi, daha kalın bir çelik plakanın çarpık olmayan portun altına çarpık portun aşağı bastırılmasını sağlamak için doldurulduğu dolgu basıncı yöntemidir. En yüksek çarpıklık noktasında bastırmak için bir baskı çubuğu ve fikstür kullanın. Her iki uçta da uyumsuzluk yoksa, düzeltmek için bir noktaya punta kaynağı yapın ve tüm kusurlar giderildikten sonra tamamen punta kaynağı yapın. Çarpık ucun aşağı doğru hareketini etkilememek için dolgu demirinin yalnızca çarpık olmayan ucun altına dolgu yapılması gerektiğini unutmayın.

İkinci yöntem spiral yaklaşım yöntemidir. Bir ucunda somun olan dişli bir çubuk kullanarak, alt uçtaki çarpık olmayan bağlantı noktasını kancalayın, üst ucu çarpık bağlantı noktasındaki delikli bir plakaya yerleştirin, somunu sıkın ve çarpık bağlantı noktası yavaş yavaş aşağı doğru hareket edecektir. Her iki bağlantı noktası da hizalandıktan sonra nokta kaynağı yapın.

(3) Yuvarlak uç tam olarak yuvarlak değildir

Nokta kaynağını bitirmeden önce, bileşenin geometrik boyutlarını kontrol edin. Yuvarlak ucun yuvarlaklığını incelemek için bir şablon kullanın ve herhangi bir düzensizlik varsa düzeltmek için destek çekici yöntemini kullanın. Düzensizlik radyal yöndeyse, Şekil 17a'da gösterildiği gibi vurma çekici ve destekleme çekicini yatay olarak yerleştirin; uç portu yerel olarak tam yuvarlak değilse, Şekil 17b'de gösterildiği gibi vurma çekici ve destekleme çekicini dikey olarak yerleştirin.

Çalışma sırasında, destek çekici en yüksek noktaya yakın yerleştirilmeli ve vurucu çekiç en yüksek noktaya vurmalıdır. Destek ve vurucu çekiçler ne kadar yakın olursa, düzeltme kuvveti o kadar büyük olur, ancak üst üste gelmemelidirler.

(4) Kare uçta eşit olmayan çapraz çizgiler

Montajdan sonra, kare uçtaki eşit olmayan diyagonal çizgiler yaygın kusurlardır. Düzeltme yöntemleri Şekil 18'de gösterilmektedir. Şekil 18a düzeltme için zincirli vinç (veya vidalı kriko) kullanımını gösterirken, Şekil 18b düzeltme için pres (veya presleme çubuğu) kullanımını göstermektedir.

Düzeltme kuvveti büyük değilse, diyagonal yön boyunca manuel olarak düzeltmek için bir balyoz kullanılabilir; düzeltme kuvveti büyükse, pres veya doğrultma makinesi gibi mekanik kuvvet kullanılabilir. Düzeltme işlemi sırasında, aşırı düzeltmeden kaçınmak için her an kontrol edilmelidir.

3. Çentik kusurları için düzeltme yöntemi

Çentik açma işlemi sırasında ortaya çıkan sorunlar için, düzeltme amacıyla aşağıdaki yöntemler kullanılabilir.

(1) Düzensiz kenar hizalaması

Şekil 19a'da düzensiz veya yerel olarak düzensiz kenar hizalamasının üç boyutlu görünümü, Şekil 19b'de ise çekiç yöntemi gösterilmektedir. Düzeltme etkisini iyileştirmek için, destek çekicinin vuruş noktasının yakınına yerleştirilmesi gerektiğine dikkat edilmelidir, ne kadar yakın olursa o kadar iyidir, ancak üst üste binmemelidir. Mesafe ne kadar yakın olursa düzeltme kuvveti de o kadar büyük olur.

Ayrıca, destek çekicinin temas yüzeyi mümkün olduğunca küçük olmalıdır, temas için çekiç kenarını kullanmak tüm çekiç yüzeyinden çok daha fazla düzeltme kuvveti sağlar. Şekil 19c'de platform askıya alma yöntemi gösterilmektedir. Düz olmayan plaka kenarını platforma yerleştirin ve kusuru düzeltmek için dışbükey noktalara bir çekiçle vurun.

a) Düzensiz kenar hizalamasının 3B görünümü

b) Çekiç yöntemi

c) Platform askıya alma yöntemi

(2) Dış köşeler

Şekil 20a, alın birleşiminde oluşan bir dış köşenin üç boyutlu şeklini göstermektedir. Bu kusurun temel nedeni yetersiz üst kavistir: ya sırt çizgisinin bükülme açısı yetersizdir ya da kavis yüzeyinin eğriliği yetersizdir. Düzeltme yöntemi, kalıp üzerinde ark yüzeyini yeniden şekillendirmek ve herhangi bir zamanda bir şablon ile kontrol etmektir.

(3) İç köşeler

Şekil 20b'de iki uç uca eklenmiş düz kenarın oluşturduğu üç boyutlu bir iç köşe şekli görülmektedir. Bu kusur, çentik açma işlemi sırasında aşırı bir üst kavisten kaynaklanmaktadır: ya sırt çizgisindeki eğrilik çok büyüktür ya da kavis yüzeyinin eğriliği çok büyüktür.

Düzeltme yöntemi, sırt çizgisi veya yay yüzeyi boyunca dışarıdan bir çekiçle vurmak, herhangi bir zamanda bir şablonla kontrol etmek ve tekrar bir dış köşe kusuru oluşmasını önlemek için aşırı düzeltmek yerine yetersiz bırakmaktır.

(4) Yukarı doğru eğimli alın bağlantısı

Şekil 21'de yukarı doğru eğimli bir alın bağlantısının üç boyutlu şekli gösterilmektedir. Bu kusurun temel nedeni sırt çizgisinin sol ucundaki yetersiz bükme açısıdır. Düzeltme, kalıp üzerindeki bükme açısının artırılmasını ve sağ uçtaki sırt çizgisindeki eğriliğin uygun şekilde büyütülmesini gerektirir.

IV. Küçük konik frustumların elle çentiklenmesi

Konik frustumlar da üretimde yaygın olarak kullanılan sac metal bileşenlerdir. Küçük uçta daha küçük bir mesafe ve büyük uçta daha büyük bir mesafe ile düz çizgilere sahiptirler. Büyük konik frustumlar genellikle bir bükücü ile bükülerek oluşturulur. haddeleme makinesiDaha küçük konik çukurlar ise sac metal ince olduğunda ve haddeleme makinesi ile bükülemediğinde genellikle elle çentiklenir.

Benzer şekilde, kertme ve montaj kolaylığı için, genellikle kertme için iki yarıya kesilir ve daha sonra kaynak yapılır. Yükseklik 100 mm'nin altındaysa ve estetik açıdan hoş bir görünüm gerekiyorsa, tek parça halinde kesilebilir ve daha sonra çentik ve kaynakla şekillendirilebilir.

1. Kalıbın hazırlanması

Konik bir kabuğu elle çentiklemek için kullanılan kalıp düz bir yuva şeklinde veya yayılan büyük ve küçük açıklık şeklinde yapılabilir. İlki daha fazla kusurlu olma eğilimindeyken, ikincisi daha az kusurlu olma eğilimindedir.

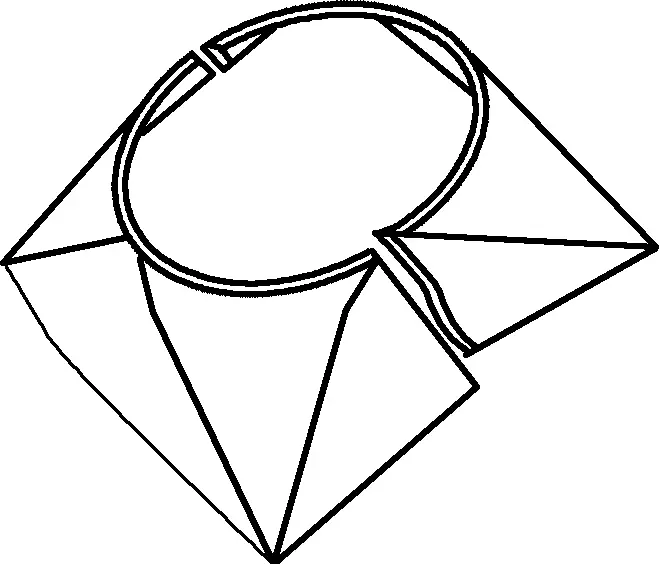

Genel olarak, kalıbın konikliği frustumun konikliği ile aynı olmalıdır, bu da iş parçasının kalitesini artırmak ve kusurları azaltmak için faydalıdır. Koniklik farklıysa, iş parçasının kalitesini artırmaya elverişli değildir ve daha fazla hataya neden olabilir. Şekil 22'de küçük bir konik kabuğu manuel olarak çentiklemek için kalıp formu gösterilmektedir.

a) Parça çizimi

b) Kalıp yapısı

c), d) Kalıbın yuvarlak çelik çapı için hesaplama prensibi

Şekil 22a'da küçük konik frustumun parça çizimi, Şekil 22b'de ise yayılan kalıp gösterilmektedir.

Kalıp, radyal olarak yerleştirilmiş yuvarlak çelikten yapılmıştır ve yuvarlak çelik uzunluğu, konik frustumun jeneratrisinin uzunluğu artı yaklaşık 50 ila 100 mm'lik bir pay ile belirlenir. Konik çukurun jeneratris uzunluğu l=√[ (120-85)2 + 2402] mm = 242 mm (burada 120 büyük açıklığın dış yarıçapı, 85 küçük açıklığın dış yarıçapı ve 240 koninin yüksekliğidir).

Kalıbın küçük ucunun aralığı büyük veya küçük olabilir, ancak maksimum koninin küçük ucunun çapını geçemez. Bu örnekte 70 mm olarak alınmıştır. Büyük ucun açıklık mesafesi n, kalıbın büyük ve küçük uç aralığının konik frustumun büyük ve küçük uçlarının çap oranına göre belirlenir, yani: n: 70 = 240: 170, bu nedenle n 99 mm olarak alınır.

Şekil 22c ve 22d, kalıpta kullanılan yuvarlak çeliğin çapının hesaplama prensibini göstermektedir. Yuvarlak çeliği belirlemek için iki ilke vardır: Birincisi, oluşturulan frustum ile taban plakası arasında belirli bir mesafeyi korumak, diğeri ise yuvarlak çeliğin yeterli sertliğe sahip olmasıdır.

Büyük ve küçük uçlarda oluşturulan yayların eşit olmayan yarıçapları nedeniyle, taban plakası ile aralarındaki mesafe ayrı ayrı hesaplanmalıdır. ϕ20mm yuvarlak çelik kullanıldığı varsayılırsa, şekillendirmeden sonra parçanın altından küçük uçtaki taban plakasına olan mesafe l1 = 20 – [85 – √(852 – 35 2)] mm = 12 mm, Şekil 22c'de gösterildiği gibi.

Benzer şekilde, şekillendirmeden sonra parçanın altından büyük uçtaki taban plakasına olan mesafe l2 = 20 – [120 – √(1202 – 49.52)] mm = 9 mm, Şekil 22d'de gösterildiği gibi. Bu nedenle, ϕ20 mm'lik bir yuvarlak çelik çapı seçmek makuldür.

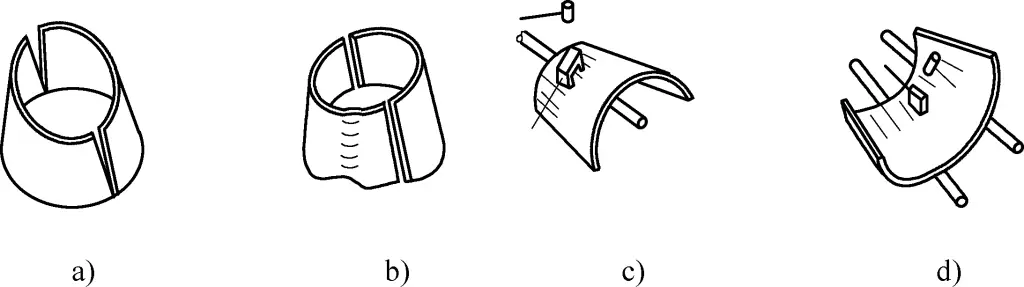

2. Manuel çentik açma yöntemleri

Bir koninin frustumunu elle yiv açma yöntemi, temelde küçük dairesel boru kemerli bir çatının yay kısmını yiv açma yöntemiyle aynıdır. Şekillendirme yöntemi çoğunlukla radyal bir kalıp üzerinde büyük bir çekiç ve oluklu ark çekici kullanır, önce uçları, sonra ortayı kanal açma ilkesini izler, sığdan kademeli olarak derinleşir ve herhangi bir zamanda eğriliği kontrol etmek için bir şablon kullanır.

3. Kanal Açma Kusurlarını Düzeltme Yöntemi

Kanal açma sırasında ortaya çıkan sorunlar için, düzeltme amacıyla aşağıdaki yöntemler kullanılabilir.

(1) Dış Şeftali Şekli

Şekil 23a, iki kenetlenme portu tarafından oluşturulan bir dış şeftali şeklinin üç boyutlu şeklini göstermektedir. Dış şeftali şeklinin nedeni kanal açma sırasında üst uç yayının yetersiz şekil almasıdır (özellikle uçta). Şekil 23b ve 23c düzeltme yöntemlerini göstermektedir; Şekil 23b üst kavisi koninin dışından, Şekil 23c ise üst kavisi içten düzeltmektedir.

a) Dış şeftali şeklinin üç boyutlu diyagramı

b) Dışarıdan düzeltme

c) İçeriden düzeltme

(2) İç Şeftali Şekli

Şekil 24, iki kenetlenme portu tarafından oluşturulan bir iç şeftali şeklinin üç boyutlu şeklini göstermektedir. İç şeftali şeklinin nedeni aşırı şekillendirilmiş bir üst uç yayı veya ön bükme sırasında aşırı şekillendirilmiş bir yaydır.

a) İç şeftali şeklinin üç boyutlu diyagramı

b) Destek çekici yöntemi

c) Konsol yay yöntemi

d) Asma platform ark yöntemi

Şekil 24b, 24c ve 24d'de düzeltme yöntemleri gösterilmektedir; Şekil 24b'de destek çekici yöntemi gösterilmektedir; burada aşırı şekillendirilmiş yay parçasına bir destek çekici yerleştirilir ve kenara bir kuvvet çekici uygulanır, düzeltmek için hareket ettirilir ve çekiçlenir.

Kuvvet uygulama noktası ile destek noktası arasındaki mesafenin küçük olmasına (ancak üst üste gelmemesine) dikkat edilmelidir. Levha kalınlığının yüksek rijitliği ile iki kişi çalışabilir ve düşük rijitlikle bir kişi tamamlayabilir. Şekil 24c, şekillendirme sırasında yayın bir şablonla kontrol edildiği konsol yay yöntemini göstermektedir ve üst yayın şekillendirilmesi yay şekillendirmeden daha zor olduğu için aşırı düzeltmemeye dikkat edilmelidir.

Şekil 24d'de, aşırı şekillendirilmiş yay kısmı platforma temas etse bile, karşı kenarın askıya alındığı ve düzeltmek için kenar boyunca kuvvet uygulandığı askıya alınmış platform yay yöntemi gösterilmektedir. Keskin kıvrımları ve kenar yanlış hizalanmasını önlemek için eşit şekilde çekiçlemeye dikkat edilmelidir.

(3) Büyük Küçük Uç Boşluğu ve Yerel Sürekli İç Çıkıntı

Şekil 25a, büyük uç kavisi doğru ancak küçük uç kavisi yetersiz olduğunda oluşan büyük bir küçük uç boşluğunun üç boyutlu şeklini göstermektedir. Şekil 25b'de büyük uç arkı doğru ancak jeneratris yönünde yerel bir tepe kusuru olan sürekli bir iç çıkıntının üç boyutlu şekli gösterilmektedir. Bu iki kusur aynı yapıya sahiptir, dolayısıyla tedavi yöntemleri de aynıdır. Şekil 25c dıştan yay oluşturma yöntemini, Şekil 25d ise içten yay oluşturma yöntemini göstermektedir.

a) Büyük küçük uç boşluğunun üç boyutlu diyagramı

b) Yerel sürekli iç şişkinliğin üç boyutlu diyagramı

c) Dışarıdan ark oluşumu

d) İçeriden ark oluşumu

Şekil 25a'da gösterilen kusur için, ark şekillendirme küçük uç aralığı ile sınırlıdır ve uzunluk frustumun yarısını geçmemelidir, aksi takdirde büyük ucun eğriliği etkilenecektir; Şekil 25b'de gösterilen kusur için, içeriden dışarıya veya dışarıdan içeriye doğru yerel olarak sürekli bir ark şekillendirme yapılabilir.

(4) Büyük Geniş Uçlu Boşluk

Şekil 26a, kenetlenme portunun bir tarafı ve büyük uçlu boşluğa sahip diğer tarafı konumlandırıldıktan sonra oluşan büyük büyük uçlu boşluğun üç boyutlu şeklini göstermektedir. Bu kusurun nedeni şekildeki A noktasında küçük ucun bir e değeri kadar daha düşük olmasına neden olan yerel bir ark eksikliğidir; Şekil 26b doğru küçük uç arkının üç boyutlu şeklini ancak büyük uçta büyük bir boşluğa neden olan genel olarak eksik bir büyük uç arkını göstermektedir. Her ikisinin de nedeni aynıdır, dolayısıyla tedavi yöntemleri de aynıdır.

Şekil 26c dıştan yay oluşturma yöntemini, Şekil 26d ise içten yay oluşturma yöntemini göstermektedir. Yay uzunluğunun jeneratrisin yarısını geçmemesi gerektiğine dikkat edilmelidir, aksi takdirde küçük uç eğriliğini etkileyecektir.

Şekil 26a'da gösterilen kusur ele alınırken, uzunluğu jeneratrisin yarısını geçmeyecek şekilde sadece A noktasında yerel yay oluşturmak yeterlidir. Eğrilik ayarlandıktan sonra, küçük uçtaki yanlış hizalama doğal olarak ortadan kalkacaktır.

a) Büyük bir uçtaki büyük bir boşluğun üç boyutlu diyagramı

b) Her iki büyük uçta büyük bir boşluğun üç boyutlu diyagramı

c) Dışarıdan ark oluşumu

d) İçeriden ark oluşumu

(5) Genel Aşırı Biçimlendirilmiş Yay veya Yerel Sürekli Aşırı Biçimlendirilmiş Yay

Şekil 27a, dört köşe noktasının içe doğru sapmasına ve iki üst köşe noktasının çok yüksek olmasına neden olan sol fan aşırı biçimlendirilmiş bir yayın üç boyutlu şeklini göstermektedir. Şekil 27b'de jeneratris boyunca uzanan ve kenetlenme noktasında büyük bir boşluğa neden olan yerel bir sürekli aşırı biçimlendirilmiş yayın üç boyutlu şekli gösterilmektedir. Her ikisi de aynı nedeni paylaşmaktadır, dolayısıyla tedavi yöntemleri de aynıdır.

a) Genel olarak aşırı biçimlendirilmiş bir yayın üç boyutlu diyagramı

b) Aşırı biçimlendirilmiş yerel bir yayın üç boyutlu diyagramı

c), d) Çekiçleme ark yöntemi

e) Konsol yay yöntemi

Şekil 27c, dışbükey yüzeyin bir platform veya zemin üzerine yukarı doğru yerleştirilmesi ve düzeltme için jeneratrisin tüm uzunluğu boyunca çekiçleme yöntemini göstermektedir. Yay oluşturma verimliliğini artırmak için, geri tepmeyi önlemek ve düzeltme etkisini artırmak amacıyla çekiçlemeden önce bir ayak basmak ve aşağı bastırmak için kullanılabilir. Aşırı şekillendirmeden kaçınmak için eğrilik bir şablonla sürekli kontrol edilmelidir, çünkü arkın şekillendirilmesi arkın düzeltilmesinden daha zordur.

Şekil 27d, Şekil 27c'ye benzer bir işlemle yerel bir sürekli aşırı biçimlendirilmiş yay için düzeltme yöntemini göstermektedir. Şekil 27e'de yerel sürekli aşırı biçimlendirilmiş ark düzeltmesi için kullanılabilecek konsol ark yöntemi gösterilmektedir. Çalışma sırasında, bir kişi güvenli bir şekilde tutmalı ve bir diğeri de sıçramasını ve yaralanmaya neden olmasını önlemek için çekiçlemelidir.

(6) Üst Uçta Aşırı Örtüşme ve Alt Uçta Büyük Boşluk

Şekil 28, üst uçta aşırı üst üste binme ve alt uçta büyük bir boşluğun üç boyutlu şeklini göstermektedir. Bu kusurun nedeni, üst uç A kısmında yerel bir aşırı biçimlendirilmiş yay ve alt uç B kısmında yerel bir eksik yay olup, üst ucun üst üste binmesine ve aşırı yükselmesine ve alt ucun bir boşluğa sahip olmasına ve dışa doğru hareket etmesine neden olur.

Düzeltme, Şekil 26 ve 27'de gösterilen yay oluşturma ve yay bırakma yöntemleri kullanılarak yapılabilir. Düzeltmeden sonra, A parçasındaki üst köşe noktası alçalacak, B parçasındaki alt köşe noktası içe doğru hareket edecek ve kusur ortadan kalkacaktır.

(7) Kenetleme Kenarlarının Yanlış Hizalanması

Şekil 29a, düzensiz veya yerel olarak dışbükey ve içbükey kenarlara sahip bir profili göstermektedir. Bu kusurun ana nedeni ön bükme sırasında eşit olmayan çekiçleme kuvvetidir. Şekil 29b, düzeltme etkisini iyileştirmek için kullanılan yedek çekiç yönteminin şematik bir diyagramını göstermektedir. Yedek çekiç vurulacak dışbükey noktanın yakınına yerleştirilmeli ve kuvvet çekici kuvvet destek noktasına yakın olmalıdır. Mesafe ne kadar yakın olursa düzeltme kuvveti de o kadar fazla olacağından ne kadar yakın olursa o kadar iyidir, ancak üst üste gelmemelidirler.

a) Düzensiz kenarların perspektif görünümü

b) Çekiç yedekleme yöntemi

c) Platform askıya alma yöntemi

Ayrıca, çalışma sırasında kuvvet çekici ile destek çekicinin temas yüzeyi mümkün olduğunca küçük olmalıdır. Düzeltme kuvveti, temas için çekicin kenarı kullanıldığında, tam çekiç yüzü kullanıldığında olduğundan çok daha büyüktür. Şekil 29c'de düzeltme için platform askı yönteminin bir diyagramı gösterilmektedir. Plakanın düz olmayan veya dışbükey-içbükey kenarı platforma temas edecek şekilde yerleştirilir ve dışbükey nokta kusuru düzeltmek için çekiçle dövülür.

(8) Büyük (veya küçük) uçtaki boşluk

Şekil 30a, hizalanmış iki kaynaklı plakanın bir dikişinin diğer dikişin büyük ucunda bir boşluğa sahip olduğu bir perspektif görünümü göstermektedir. Bu kusurun nedeni, küçük uçtaki ark tam doğru iken büyük uçtaki arkın eksik olmasıdır. Bu durum Şekil 26'da gösterilen ark yöntemi kullanılarak veya önce küçük bağlantı noktasının konumlandırılması ve kaynaklanması, ardından iki köşebentin cıvatalarla sabitlenerek boşluğun konumlandırılması ve kaynaklanması (bkz. Şekil 30a) veya kapatmak için büyük bağlantı noktasının sıkıştırılması yöntemi kullanılarak (bkz. Şekil 30b) düzeltilebilir.

a) Büyük (veya küçük) uçtaki boşluğun perspektif görünümü

b) Büyük portun sıkıştırılması

Çalışma sırasında, küçük portun aşırı dikiş uzunluğu olmadan güvenli bir şekilde kaynaklandığından emin olun. Kaynak çok kısaysa, mukavemet yetersiz olacak, çatlamaya eğilimli hale gelecek ve boşa çaba harcanmasına neden olacaktır. Kaynak çok uzunsa, cıvatanın çekme kuvvetini artıracaktır.

Cıvataları sıkarken, konumlandırma kaynaklarındaki deformasyonu sürekli olarak kontrol ederek çatlak veya oksit skalasının soyulup soyulmadığını kontrol edin. Bu tür sorunlar bulunursa, derhal ele alınmalıdır. Yöntem, soyulmaya eğilimli parçada küçük bir noktaya kaynak yapmak, tamamen soğumasını beklemek ve ardından başka bir noktaya kaynak yapmaktır. Tüm pozisyonlama kaynaklarının bir kerede tamamlanması kesinlikle tavsiye edilmez, çünkü bu kaynağın termal kırılganlığını artıracak ve çatlamaya yol açacaktır.

(9) Twist

Şekil 31a'da düzgün kavisli bir plaka ile bükülmüş bir başka plakanın perspektif görünümü gösterilmektedir. Bükümün birincil nedeni uygun olmayan bir kalıbın kullanılması veya koni ekseni yönü oluğunun uygun olmayan şekilde takip edilmesidir. Köşe noktalarının yanlış hizalanmasından kaynaklanır: A tarafının üst köşe noktası daha alçak ve içe doğru, alt köşe noktası ise dışa doğru; B tarafının üst köşe noktası dışa doğru ve daha yüksek, alt köşe noktası ise içe doğru ve yukarı doğru bükülmüştür, bu da bükülmeye neden olur.

a) Bükümün perspektif görünümü

b) Askıda çekiçleme yöntemi

c) Ters oluk ark yöntemi

d) Çubuk presleme yöntemi

e) Cıvata çekme yöntemi

f) Tampon presleme yöntemi

Şekil 31b düzeltme için asılı çekiçleme yönteminin bir diyagramını göstermektedir. A tarafı platformun içine yerleştirilir ve üst köşe noktası platform plakası tarafından bastırılır. B tarafı platformun dışına asılır ve B tarafının üst köşe noktası bükülmeyi düzeltmek için aşağı doğru çekiçlenir.

Şekil 31c, düzeltme için ters oluk yayı yönteminin bir diyagramını göstermektedir. Bu, orijinal yiv yönüne yaklaşık 90°'lik bir açıyla ters bir yiv oluşturulmasını içerir. A tarafının üst köşe noktası ve B tarafının alt köşe noktası dışa doğru hareket ederken, A tarafının alt köşe noktası ve B tarafının üst köşe noktası içe doğru hareket eder, böylece büküm düzeltilir.

Şekil 31d'de düzeltme için çubuk bastırma yönteminin bir diyagramı gösterilmektedir. B tarafının üst köşe noktası baskı çubuğunun altına yerleştirilirken, A tarafının alt köşe noktası kaymayı önlemek için zemine yerleştirilir. Ağır bir nesneyi dayanak noktası olarak kullanarak, baskı çubuğuna kuvvet uygulamak bükülmeyi sorunsuz bir şekilde düzeltecektir.

Şekil 31e düzeltme için cıvata çekme yönteminin bir şemasını göstermektedir. Şekil 31f'de düzeltme için ped bastırma yönteminin bir diyagramı gösterilmektedir. Düzeltme sırasında, bükümün yüksek noktasının aşağı doğru hareket etmesi için alan sağlamak üzere bükümsüz plakanın alt ucunun altına kalın bir plaka yerleştirilmelidir. Bu yöntem basit ve etkilidir ve üretimde yaygın olarak kullanılmaktadır.

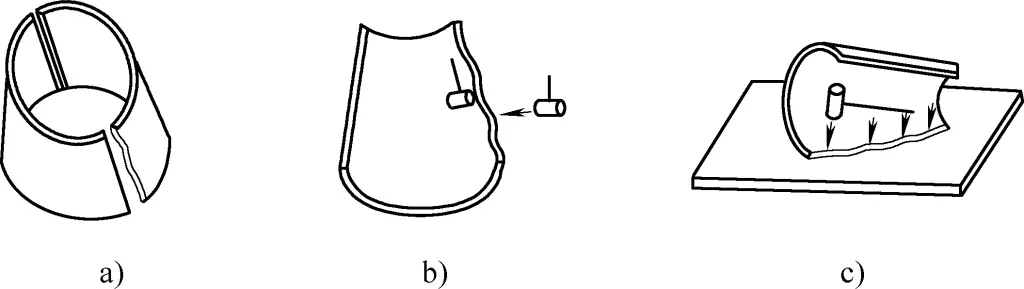

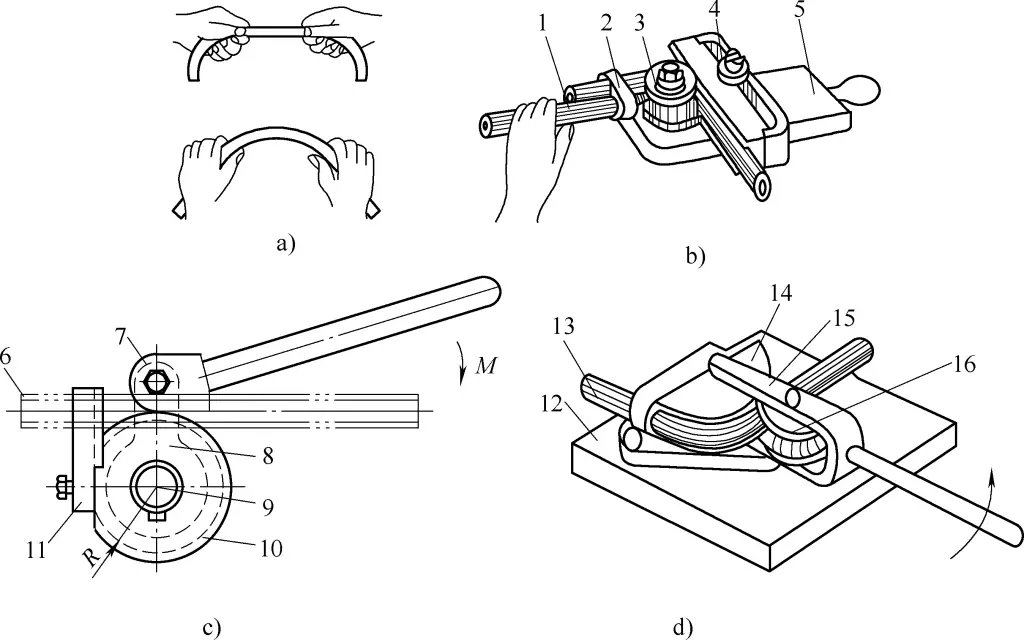

V. Boru Malzemesinin Manuel Bükülmesi

Manuel boru bükme boru boşluklarını bükmek için basit boru bükme cihazlarını kullanır. Bükme sırasında ısıtma uygulanıp uygulanmadığına bağlı olarak, soğuk bükme ve sıcak bükme olarak sınıflandırılabilir. Genel olarak, soğuk bükme, nispeten küçük bükme momenti nedeniyle küçük çaplı (boru boşluğu dış çapı D ≤ 25 mm) boru boşlukları için kullanılırken, büyük çaplı boru boşluklarında çoğunlukla sıcak bükme kullanılır.

Manuel boru bükme, özel boru bükme ekipmanı gerektirmez. Gerekli bükme cihazları basittir, üretim maliyetleri düşüktür ve kullanım için kolay ayarlanır, ancak dezavantajı yüksek iş gücü yoğunluğu ve düşük verimliliktir. Bu nedenle, yalnızca özel bükme ekipmanı olmayan küçük seri üretim senaryoları için uygundur.

1. Boru Malzemesini Bükme Yöntemleri

Küçük çaplı bakır borular için manuel serbest bükme kullanılabilir. Bükme işleminden önce bakır boru tavlanmalı ve elle eş zamanlı şekillendirme ile kademeli olarak bükülmelidir. Son adım, oval bir kesit şekli elde etmek ve düzgün ve yuvarlak bir bükme yayı sağlamak için düzeltmeyi içerir. Çalışma sırasında, Şekil 32a'da gösterildiği gibi, sonraki düzeltmeye elverişli olmayacak ciddi bükme deformasyonu ölü açılarını önlemek için bir kerede büyük bir eğriliğe bükmekten kaçının.

a) Manuel bükme oluşumu

b) Döner diskli boru bükme cihazı

c) Kalıp bükme cihazı

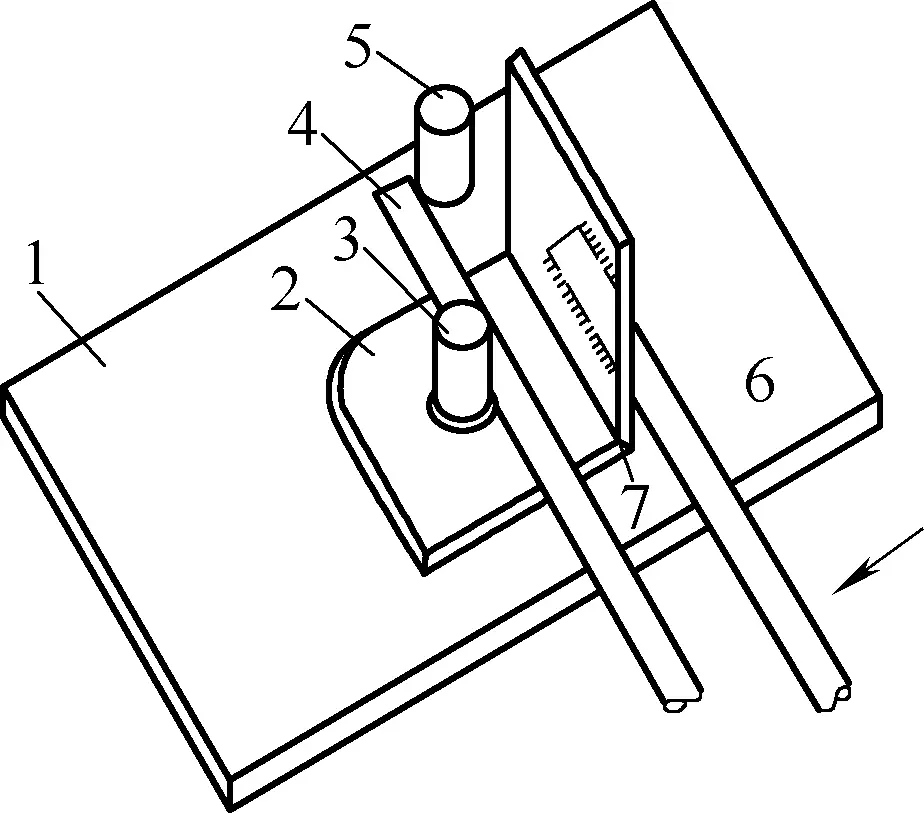

d) Sabit kalıp bükme cihazı

1-Kolu

2-Kanca

3-Rotary disk

4-Dayanak demiri

5-Taban plakası

6-Boru

7 Saplı presleme bloğu

8-Kulak halkası

9-Mandrel

10-Bükme kalıbı

11-Kelepçe bloğu

12-Platform

13-Tüp boş

14-Sabit kalıp

15-Kol

16 Silindirli

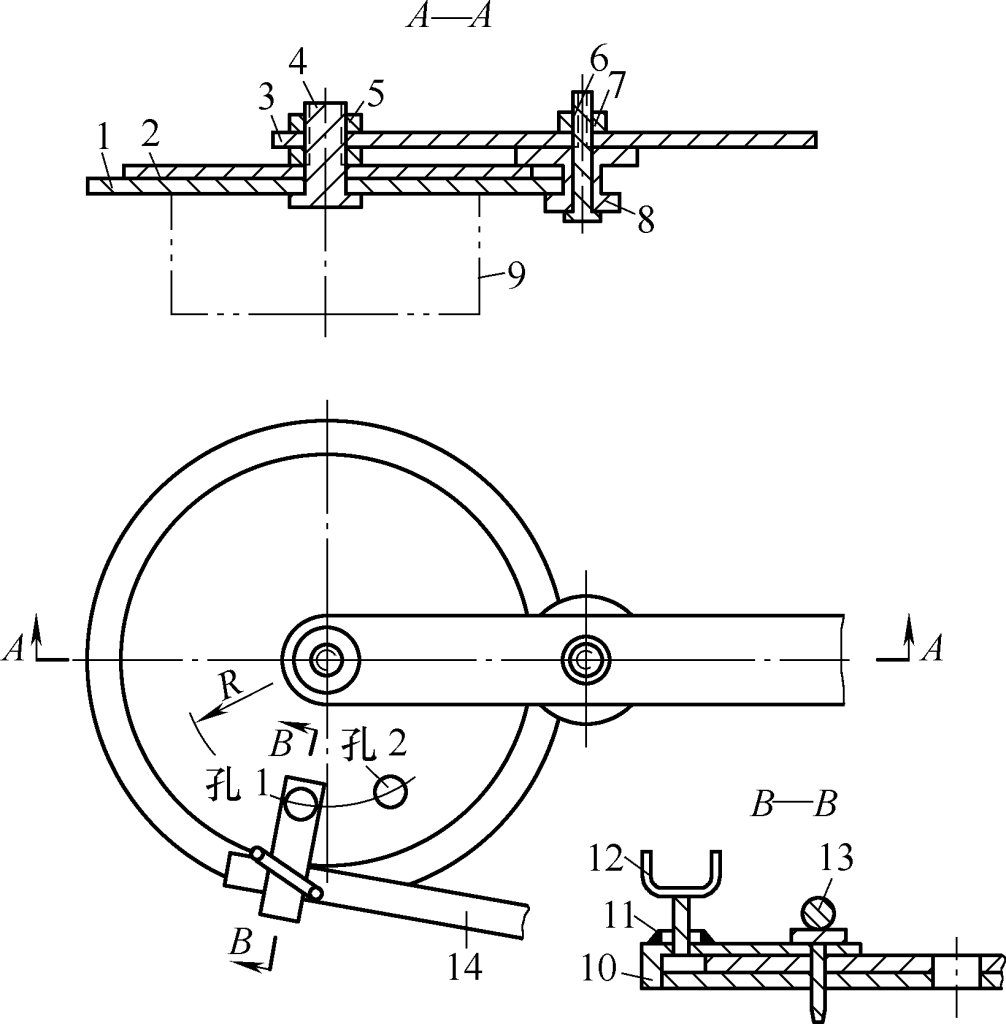

Daha küçük çaplı çelik borularda, soğuk bükme için manuel boru bükme cihazları kullanılabilir. Şekil 32b, döner tablanın çevresine ve demir bloğun kenarlarına yerleştirilmiş dairesel oluklara sahip, boyutu bükülen borunun çapına göre tasarlanabilen döner tabla tipi bir boru bükme cihazı kullanılarak yapılan bükme şeklini göstermektedir.

Döner tabla ve demir bloğun konumları sabitlendikten sonra, boruyu döner tabla ve demir bloğun dairesel oluklarına yerleştirerek, boru boşluğunu kancalayarak ve kolu takip ederek boru boşluğunu istenen açıya bükmek için kolu çekerek kullanılabilir.

Şekil 32c'de bükme kalıbına sahip manuel bir boru bükme cihazı gösterilmektedir. Bükme sırasında, bükme kalıbı sabit kalır ve presleme bloğu bükme kalıbının etrafında dönerek boruyu kalıba göre şekillenmeye zorlar. Manuel boru bükme aletleri sadece küçük çaplı boruları bükmek için kullanıldığından, boruları malzeme ile doldurmaya gerek yoktur.

Şekil 32d, esas olarak platform 12, sabit kalıp 14, silindir 16 ve kol 15'ten oluşan sabit kalıplı manuel boru bükme cihazını göstermektedir. Çalışma sırasında, sabit kalıp 14, boru boşluğunun 13 dış çapına karşılık gelen yarı dairesel bir oluğa sahip olan platform 12 üzerine sabitlenir.

Bükme işleminden önce, boş borunun 13 bir ucu sabit kalıbın 14 yarı dairesel oluğuna yerleştirilir ve bir baskı plakası ile sabitlenir. Daha sonra, kol 15 çalıştırılarak, kol 15 üzerine sabitlenmiş silindir 16 (aynı zamanda boş boru 13'ün dış çapıyla eşleşen yarı dairesel bir oluğa sahiptir) boş boru 13'ü bastırarak sabit kalıp 14 etrafında bükülmeye ve deforme olmaya zorlar. Gerekli bükme açısı elde edildiğinde bükme işlemi durur ve boru bükme i̇şlemi̇.

Daha büyük çaplı borular için, manuel bükme sırasında daha fazla tork gerektiğinden, Şekil 32'de gösterilen boru bükme cihazı sıcak bükme için kullanılabilir. Bükme sırasında, borunun bükme alanını lokal olarak ısıtmak için bir kaynak makinesi veya oksiasetilen alevi kullanılır. Isıtma sıcaklığı çeliğin özelliklerine bağlıdır, genellikle çelik boru kiraz kırmızısı bir renk gösterene kadar ısıtılır, ardından manuel bükme uygulanabilir.

Yukarıda bahsedilen manuel boru bükme cihazlarında farklı çaplardaki döner tabla 3, bükme kalıbı 10 ve sabit kalıp 14 değiştirilerek farklı bükme yarıçaplarına sahip borular bükülebilir. Benzer şekilde, döner tabla 3, bükme kalıbı 10 ve sabit kalıp 14'ün şekillendirme boşluğu değiştirilerek veya geliştirilerek, Şekil 32'de gösterilen manuel boru bükme cihazı, çubukların ve profillerin manuel olarak bükülmesi için de kullanılabilir.

2. Boru bükme işlemleri

Boru bükme kalitesini sağlamak için, aşağıdaki hususlara özellikle dikkat edilerek doğru bükme işlemi yöntemleri öğrenilmeli ve kullanılmalıdır.

(1) Dolgu malzemelerinin doğru seçimi

Borunun sıkıştırma altında deforme olmasını önlemek için, çapı 10 mm'den büyük olan veya yüksek şekil gereksinimleri olan borularda, bükme için boru içinde dolgu malzemeleri kullanılmalıdır. Dolgu malzemelerinin seçimi, Tablo 4'te gösterildiği gibi boru malzemesi, bağıl kalınlık ve bükme yarıçapı gibi faktörlere göre belirlenmelidir. Kum dolgu en yaygın kullanılan sıcak bükme yöntemidir.

Tablo 4 Bükme boruları için dolgu malzemesi seçimi

| Boru malzemesi | Dolgu malzemesi | İstenen bükülme şekli |

| Çelik boru | Sıradan sarı kum | Kumu tamamen kuruttuktan sonra, boruyu sıcak veya soğuk bükme için doldurun |

| Genel saf bakır boru, pirinç boru | Kurşun veya reçine gibi düşük erime noktalı bileşikler | Bakır boruyu tavladıktan sonra doldurun ve soğuk bükme işlemini gerçekleştirin. Kurşunu eritmek için ısıtırken, sıçrama yaralanmalarını önlemek için suyun damlamasını önleyin. |

| İnce duvarlı saf bakır boru, pirinç boru | Su | Bakır boruyu tavladıktan sonra su ile doldurun ve soğuk bükme için dondurun. |

| Plastik boru | İnce sarı kum (veya dolgu gerekmez) | Isıtıldıktan ve yumuşatıldıktan sonra hızla bükülür |

(2) Sıcak bükme işlemlerinin kilit noktaları

Bir boruyu ısıtarak manuel olarak bükerken, işlem temel olarak dört adımdan oluşur: kum doldurma, çizgileri işaretleme, ısıtma ve bükme. Kilit noktalar aşağıdaki gibidir:

1) Kum doldurma.

Bir boruyu elle bükerken, kesit deformasyonunu önlemek için genellikle boş borunun içinde dolgu malzemeleri gerekir. Yaygın dolgu malzemeleri arasında kuvars kumu, reçine ve düşük erime noktalı alaşımlar bulunur. Daha büyük çaplı boru boşlukları için genellikle kum kullanılır. Kumu doldurmadan önce, boş borunun bir ucunu konik bir ahşap tapa ile tıkayın ve ısıtma sırasında genleşen havanın serbestçe çıkmasına izin vermek için tapada hava delikleri olduğundan emin olun. Kum doldurduktan sonra, boş borunun diğer ucunu ahşap bir tapa ile kapatın.

Kullanılan kum temiz ve kuru olmalıdır. Kullanmadan önce yıkanmalı, kurutulmalı ve elenmelidir. Kumda yabancı maddeler ve nem varsa, ayrışma ürünleri ısıtıldığında borunun iç duvarını kirletecek ve nem gaz olarak genleşerek basıncı artıracak ve muhtemelen ahşap tapaları dışarı itecektir.

Kumun parçacık boyutu 2 mm'nin altında olmalıdır. Çok büyükse, sıkıca paketlenmeyecek ve bükme sırasında kesit deformasyonuna neden olacaktır. Çok ince ise, çok yoğun bir şekilde paketlenecek ve bükme sırasında kolayca deforme olmayacak, muhtemelen boruda çatlaklara yol açacaktır.

2) İşaretleme çizgileri.

İşaretleme çizgileri, fırında ısıtılacak boş borunun uzunluğunu ve konumunu belirler. İşlenmemiş borunun ısıtma uzunluğu aşağıdaki yöntemle belirlenebilir: ilk olarak, tasarım çizimine göre kavisli bölümün orta noktasını belirleyin, ardından bu orta noktadan bükülmenin uzunluğunu ölçün ve işlenmemiş borunun çapını buna ekleyin.

3) Isıtma.

Kum doldurulduktan ve hatlar işaretlendikten sonra ısıtma işlemine başlanabilir. Isıtma yakıtları arasında odun kömürü, kok kömürü, gaz veya ağır mazot yer alabilir. Normal kazan kömürü, yüksek sıcaklıklarda çeliğe nüfuz ederek çeliğin kalitesini bozabilen yüksek kükürt içeriği nedeniyle boru boşluklarını ısıtmak için uygun değildir. Koşullar sınırlayıcı ise, bölgesel ısıtma için oksiasetilen alevleri kullanılabilir.

Hangi ısıtma yöntemi kullanılırsa kullanılsın, ısıtma yavaş ve eşit olmalıdır. Yanlış ısıtma bükme kalitesini etkileyecektir. Isıtma sıcaklığı çeliğin özelliklerine bağlıdır, normal karbon çeliği genellikle yaklaşık 1050°C'ye kadar ısıtılır.

Boş boru bu sıcaklığa ulaştığında, içindeki kumun da aynı sıcaklığa ulaşmasını sağlamak ve boş borunun hızlı soğumasını önlemek için bir süre tutulmalıdır. Bükme işlemi ideal olarak tek bir ısıtmada tamamlanmalıdır. Tekrarlanan ısıtma çelik borunun kalitesini düşürebilir ve oksit tabakası kalınlığını artırarak boru duvarını inceltebilir.

4) Bükme.

Boş boru fırında ısıtıldıktan sonra bükme için dışarı alınabilir. Isıtılan kısım çok uzunsa, boş boru bükme cihazına yerleştirilmeden önce gereksiz ısıtılmış bölüm su ile soğutulabilir.

Boru parçasının bükülme yarıçapı gereksinimleri karşılamıyorsa, ayarlama için aşağıdaki yöntemler kullanılabilir: eğri çok küçükse, iç metal tabakayı küçültmek için bükülmenin iç tarafı su ile soğutulabilir; eğri çok büyükse, dış metal tabakayı küçültmek için dış taraf su ile soğutulabilir.

3. Boru bükme işlemi önlemleri

(1) Bükülme yarıçapı çok küçük olmamalıdır

Bükme yarıçapı çok küçükse, bükme sırasında çatlayabilir. Soğuk bükme için bükme yarıçapı boru çapının 4 katından fazla olmalıdır. Minimum bükme yarıçapı değerleri Tablo 5'e göre seçilebilir.

Tablo 5 Çeşitli borular için minimum bükülme yarıçapı değerleri (birim: mm)

| Saf bakır ve pirinç borular | Alüminyum borular | Dikişsiz Çelik Boru | ||||||

| Boru Malzemesinin Dış Çapı D | Minimum Bükme Yarıçap Rmin | Boru Et Kalınlığı t | Boru Malzemesinin Dış Çapı D | Minimum Bükme Yarıçap Rmin | Boru Et Kalınlığı t | Boru Malzemesinin Dış Çapı D | Minimum Bükme Yarıçap Rmin | Boru Et Kalınlığı t |

| 5.0 | 10 | 1.0 | 6.0 | 10 | 1.0 | 6.0 | 15 | 1.0 |

| 6.0 | 10 | 1.0 | 8.0 | 15 | 1.0 | 8.0 | 15 | 1.0 |

| 7.0 | 15 | 1.0 | 10 | 15 | 1.0 | 10 | 20 | 1.5 |

| 8.0 | 15 | 1.0 | 12 | 20 | 1.0 | 12 | 25 | 1.5 |

| 10 | 15 | 1.0 | 14 | 20 | 1.0 | 14 | 30 | 1.5 |

| 12 | 20 | 1.0 | 16 | 30 | 1.5 | 16 | 30 | 1.5 |

| 14 | 20 | 1.0 | 20 | 30 | 1.5 | 18 | 40 | 1.5 |

| 14 | 18 | 2.0 | 6.0 | 15 | 1.0 | 12.5 | 30 | 2.25 |

| 18 | 28 | 2.0 | 8.0 | 15 | 1.0 | 15 | 45 | 2.25 |

| 22 | 50 | 2.0 | 10 | 20 | 1.5 | 25 | 60 | 2.0 |

| 25 | 50 | 2.0 | 12 | 25 | 1.5 | 30 | 80 | 3.0 |

| 32 | 60 | 2.5 | 14 | 30 | 1.5 | 32 | 110 | 3.0 |

| 38 | 70 | 2.5 | 16 | 30 | 1.5 | 40 | 150 | 3.5 |

| 45 | 90 | 2.5 | 18 | 40 | 1.5 | 51 | 180 | 4.0 |

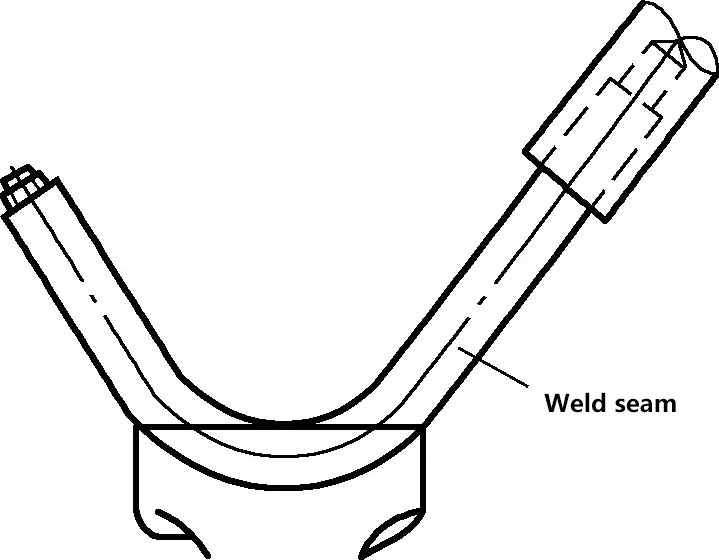

(2) Boru Malzemesinin Birden Fazla Bölümünün Bükülmesi için Prosedür

Boru malzemesini bükerken aşağıdakilere dikkat edilmelidir: Aynı boru üzerinde bükülmesi gereken birkaç bölüm varsa uydurmaboru ucuna en yakın bölüm önce bükülmeli ve ardından diğer bölümler sırayla bükülmelidir; boru bağlantı parçası uzamsal olarak bükülmüş bir parçaysa (yani birkaç bükülmüş bölümün bükülme yönleri aynı düzlemde değilse), önce platform üzerinde bir bükme yapılmalı ve sonraki boru bağlantı parçasının bir ucu kaldırılmalı ve diğer bölümleri sırayla bükmeden önce konumlandırılmalıdır.

(3) Kaynaklı Borunun Bükülmesi

Kaynaklı çelik boruları bükerken, Şekil 33'te gösterildiği gibi kaynak dikişinde çatlamayı önlemek için kaynak dikişi bükümün nötr katmanına yerleştirilmelidir.

VI. Profillerin Manuel Bükülmesi

Boru malzemesinin elle bükülmesine benzer şekilde, çeşitli profiller de (yassı çelik, köşebent çelik, kanal çeliği, yuvarlak çelik vb. gibi) uygun bükme cihazları kullanılarak elle bükülebilir. Bununla birlikte, daha kalın malzeme ve profillerin daha fazla sertliği nedeniyle, profillerin manuel olarak bükülmesi genellikle kalıpların kullanılmasını gerektirir ve genellikle sıcak bükme işleme yöntemlerini benimser.

Şekil 34'te gösterildiği gibi, bu açılı çelik için manuel bir bükme yöntemidir. Açılı çelik ısıtıldıktan sonra, iç bükme için kalıp 1'e kelepçelenirken, yatay kenara kalkmasını önlemek için bir balyozla vurulur (bkz. Şekil 34a); dış bükme için (bkz. Şekil 34b) gölgeli alan yatay kenarın çökmesini önlemek için ısıtılırken, açının küçülmesini ve yatay yüzeyin kalkmasını önlemek için dikey yüze bir balyozla vurulur (bkz. Şekil 34b'deki A-A kesiti).

Geniş kesit alanına sahip profiller için, sıcak bükme bile manuel bükme için yeterli olmayabilir, bu nedenle mekanik bükme kullanılmalıdır. Aşağıda profillerin elle bükülmesine ilişkin iki örnek verilmiştir.

1. Tam Daire Yassı Çelik Halkanın Manuel Bükülmesi

Yassı çelik, yaygın profillerden biridir ve kalınlığı nedeniyle manuel bükme, yardım için kalıpların kullanılmasını gerektirir. Yassı çelik halka için tasarlanan kalıp Şekil 35'te gösterilmektedir.

1-Kalıp Taban Plakası

2-Kalıp Plakası

3 Saplı

4-Bolt

5-Nut

6, 7-Döner Presleme Cıvatası ve Somunu

8-Haddeleme Silindiri

9-Sabit Çerçeve

10-Sabit Pres Plakası

11-Nut

12 Saplı

13-Hareketli Pim

14-Bükülecek Düz Çelik

(1) Kalıbın Tasarım İlkeleri ve Özellikleri

Yassı çelik halkanın şeklinin tasarım gereksinimlerini karşıladığından emin olmak için kalıp taban plakası 1 ve kalıp plakası 2 dairesel bir şekilde tasarlanmıştır. Kalıp plakası 2'nin çapı, soğutma büzülmesini hesaba katmak için malzemenin kesitsel büzülme oranına (çapın 0,1%-0,2%'lik bir artışı) dayalı olarak belirli bir büzülme payı kadar artırılmalıdır. Yapısal hassasiyeti artırmak için kenarların ve deliklerin işlenmesi gerekir.

Kalıp plakası 2'nin kalınlığı bükülen yassı çeliğin kalınlığından 2-1,5 mm daha fazla olmalıdır. Bu, ısıtılmış yassı çeliği barındırmak içindir. Ayrıca, yassı çelik halkanın yapısal hassasiyetini ve kalitesini artırmak için haddeleme silindiri 8 de işlenmelidir. Esas olarak yeterli mukavemeti sağlamak ve yassı çelik halkanın kalıba uymasını sağlamak için daha büyük bir üst ve daha küçük bir alt kısmı olan bir I-kiriş şeklinde tasarlanmıştır. Oluk yüksekliği, 1 ve 2 numaralı plakaların birleşik yüksekliğinden 1-1,5 mm daha büyük olmalıdır.

Üst flanşın iç düzlemi kırışmayı önlemeye hizmet ederken, hem üst hem de alt flanşlar kılavuzluk sağlar. Ağ plakasının iç düzlemi yuvarlanma şeklini oluşturmaya yarar.

Sabit pres plakası 10, somun 11 ve tutamak 12 birlikte çalışarak yassı çeliği sıkıca bastırır ve bükme sırasında hareket etmesini önler.

Düz bölümleri ortadan kaldırmak ve yassı çelik halkada tam bir daire oluşturmak için 1 ve 2 numaralı delikler tasarlanmıştır.

(2) Bükme Yöntemi

Bir tam daire yassı çelik halkayı manuel olarak bükmek için adımlar ve yöntemler aşağıdaki gibidir:

1) Yassı çelik malzemeyi bir fırında 900-1000°C sıcaklıkta sarı-turuncu renge kadar ısıtın ve kısa bir süre bekletin.

2) Sabit baskı plakasını 10 delik 1 konumuna sabitleyin ve haddeleme silindiri 8 ile hizalayın. Yassı çelik ucu hızlıca yerleştirin ve sıkıca bastırın, ardından bükmeye başlamak için kolu 3 çevirin. Bükme sabit baskı plakası 10'a yaklaştığında, iki ucu eşleştirmek ve düz bölümü ortadan kaldırmak için, sabit baskı plakasını 10 hızla delik 2'ye taşıyın, sabitleyin ve uçlar üst üste gelene ve daha fazla ilerleyemeyene kadar bükmeye devam edin.

3) Sabit pres plakasını 10 çıkarın, yassı çelik halkayı kütükle birlikte çıkarın ve tam daire yassı çelik halka elde etmek için üst üste binen kısmı kesin.

2. Soru İşareti Halkalarının Manuel Bükülmesi

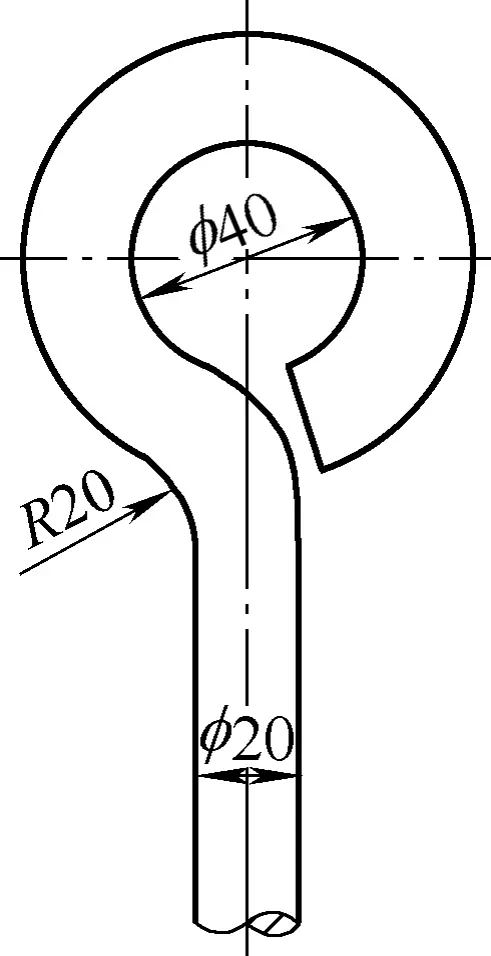

Şekil 36'da gösterildiği gibi, eşmerkezli soru işareti şeklinde bir halkadır. Halka ϕ20mm çapında yuvarlak çelikten yapılmıştır. Küçük üretim partisi nedeniyle, genellikle bir kalıp kullanılarak elle bükülür.

(1) Kalıp Tasarımı

Şekil 36'da verilen boyutlara göre, merkez deliğin çapının 40 mm'ye eşit olmasını sağlamak için, şekillendirme silindirik pimi sabit yapıda olmalıdır, sağ silindirik pim sabit veya hareketli olabilir ve sol hareketli bir silindirik pim olmalıdır. Her bir şekillendirme silindirik piminin iç yüzeyleri arasındaki mesafe, yuvarlak çeliğin çapından 2-3 mm daha büyük olmalıdır (bkz. Şekil 37).

1, 2, 3, 4 - Bükme Sırası

(2) Bükme Yöntemi

Şekil 37a eksantrik bir halkanın bükülme durumunu göstermektedir. Yuvarlak çeliği orta ve sağ silindirik pimlerin arasına yerleştirin ve eksantrik bir halka oluşturmak için ok yönünü takip ederek 1. konumdan 2. konuma bükün.

Şekil 37b, tasarımın gerektirdiği şekilde eş merkezli bir halka oluşturmak için yapılan bükme işlemini göstermektedir. Ok yönünü takip ederek 2. konumdan 3. konuma geri bükün, ardından silindirik pimi sol deliğe yerleştirin ve halkayı oluşturmak için yuvarlak çeliği ok yönünü takip ederek 3. konumdan 4. konuma bükün.

3. Profillerin Herhangi Bir Açıda Manuel Bükülmesi

Yassı çelik, yuvarlak çelik veya küçük çaplı yuvarlak boruların herhangi bir açıda soğuk veya sıcak elle bükülmesi için Şekil 38'de gösterilen kalıbı kullanın.

1-Platform

2-Döner Açılı Çelik Kalıp

3-Silindirik Pim

4-İş parçası

5-Sabit Silindirik Pim

6 Kollu

7-İletişim Noktası

(1) Kalıp Tasarımı

Silindirik pimi 3 platforma 1 kaynaklayın, ardından önceden delinmiş deliklerle kaynaklanmış bir tutamağa 6 sahip olan döner açılı çelik kalıbı 2 pime 3 takın. 5 sabit bir silindirik pimdir.

(2) Bükme Yöntemi

İş parçasını 4 silindirik pim 3 ile sabit silindirik pim 5 arasına yerleştirin, kolu 6 döndürmek için kuvvet kullanın, dönen açılı çelik kalıp 2 ok yönünde hareket edecektir. İş parçası 4 temas noktasına 7 dokunduğunda, döner açılı çelik kalıp 2 ile birlikte dönecektir. Sürekli kuvvet uygulaması iş parçasını herhangi bir açıda bükebilir.