1. Arkın vurulması

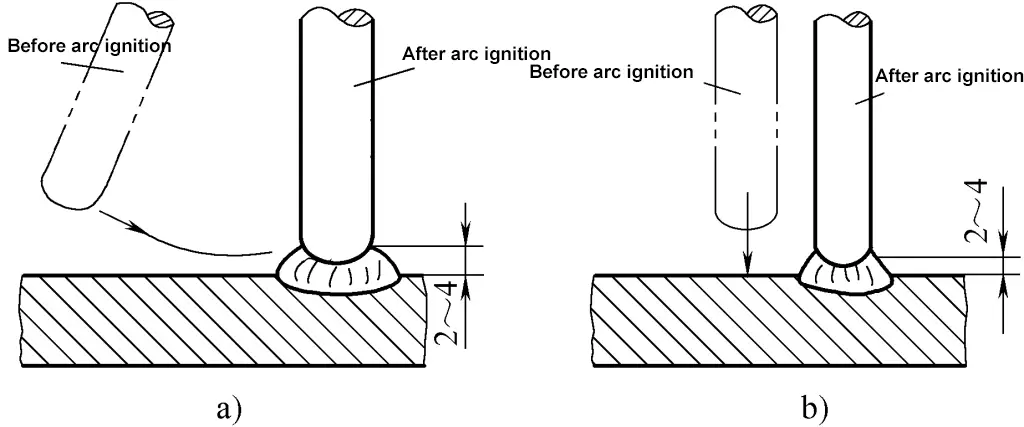

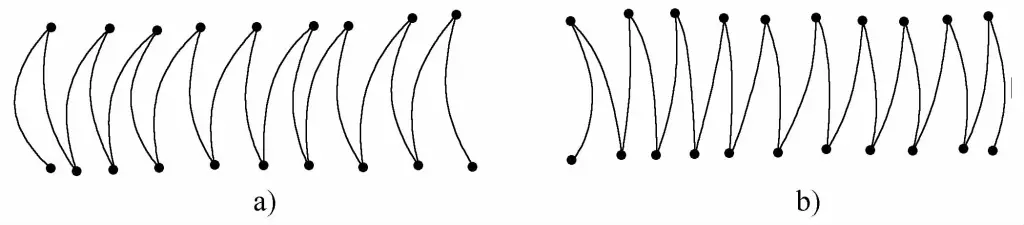

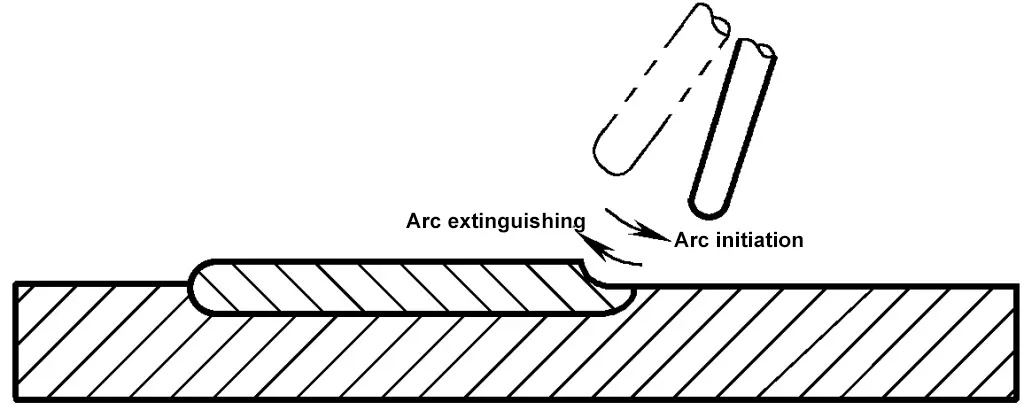

Kaynağa başlamak için önce arkı vurmanız gerekir, bu da çizik yöntemiyle veya doğrudan vurma yöntemiyle yapılabilir.

(1) Çizik yöntemi

İlk olarak, elektrotun ucunu iş parçasıyla hizalayın, ardından bileğinizi hafifçe bükerek elektrodu iş parçasının yüzeyine kibrit çakmaya benzer şekilde hafifçe çizin. Çok fazla kuvvet uygulamayın, ardından havada bir ark oluşturmak için elektrodu 2 ~ 4 mm kaldırın.

Arkı ateşledikten sonra, elektrot iş parçasından çok uzakta olmamalı, genellikle 10 mm'yi geçmemeli ve kaynak alanının ötesine geçmemelidir. Ardından bileğinizi düz bir konuma geri döndürün, belirli bir ark uzunluğunu koruyun ve kaynağa başlayın. Çizme yöntemi Şekil 5-15a'da gösterilmiştir.

a) Kazı kazan yöntemi

b) Doğrudan vuruş yöntemi

(2) Doğrudan vuruş yöntemi

İlk olarak, elektrodun ucunu iş parçasıyla hizalayın, ardından iş parçasına elektrotla hafifçe dokunmak için bileğinizi hafifçe aşağı doğru bükün, ardından bir ark oluşturmak için hızla 2 ~ 4 mm kaldırın. Arkı vurduktan sonra bileğinizi düzleştirin ve doğrudan vurma yöntemi için Şekil 5-15b'de gösterildiği gibi kaynağı başlatmak için belirli bir ark yüksekliğini koruyun.

Sıfırdan başlama yönteminde yeni başlayanların ustalaşması kolaydır, ancak yanlış kullanım iş parçasının yüzeyine zarar verebilir. Doğrudan vurma yönteminde ustalaşmak yeni başlayanlar için daha zordur ve yanlış kullanım elektrodun iş parçasına yapışmasına veya çok fazla güç kullanıldığında büyük akı parçalarının düşmesine neden olabilir.

(3) Ark çarpmasına karşı önlemler

İletkenliği etkilememek ve kaynak havuzunda oksitlere neden olmamak için ark vurma alanı temiz olmalı, yağ, pas ve diğer kalıntılardan arındırılmış olmalıdır, bu da kaynakta gözenekliliğe ve cüruf oluşumuna neden olabilir. Ark çarpmasını kolaylaştırmak için elektrot, elektriğin iletilmesine yardımcı olmak üzere kaynak çekirdeğini açığa çıkarmalıdır.

Arkı vururken iş parçasının yüzeyine zarar vermekten kaçınmak için ark kaynak dikişi içinde vurulmalıdır. Ark vurma noktası kaynak noktasından (veya arkın önceki bitiş noktasından) 10~20mm ileride olmalıdır. Arkı ateşledikten sonra, kaynağı başlatmak için elektrodu önceki elektrodun bitiş noktasına getirin; bu, özellikle bazik elektrotlarla yeni elektrottan gelen ilk birkaç damla erimiş metalin daha düşük sıcaklığı nedeniyle gözenekliliği ve kötü görünümü önleyebilir.

2. Elektrot manipülasyonu

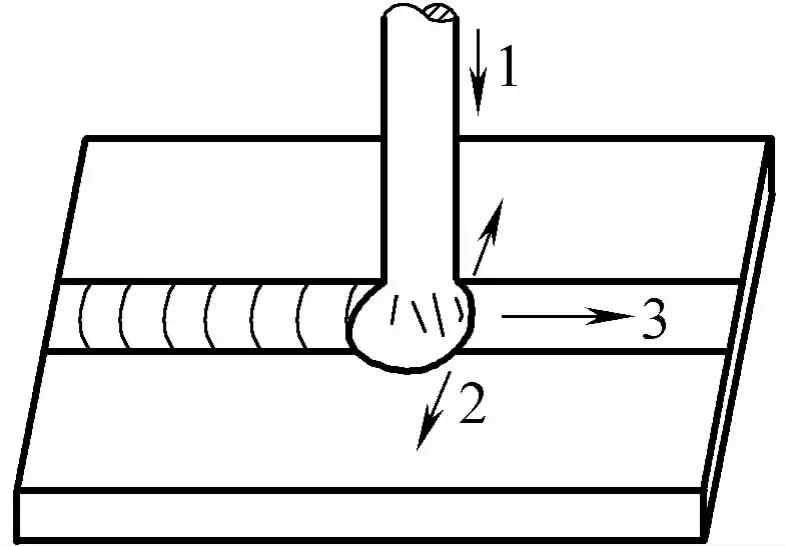

(1) Elektrot manipülasyonunun temel hareketleri

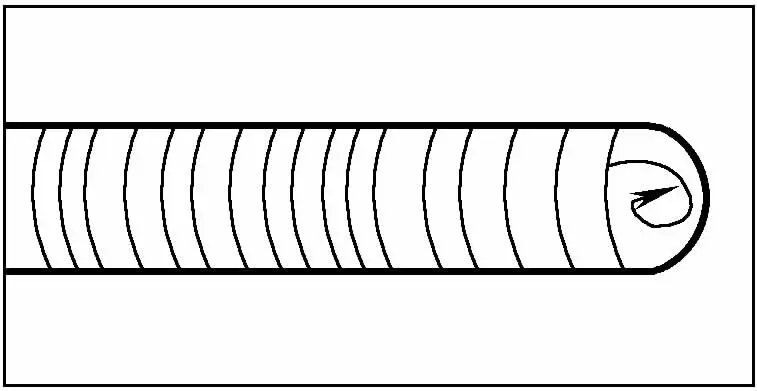

Tutuşmuş bir ark ile kaynak yaparken, iyi biçimlendirilmiş bir kaynak dikişi ve kararlı bir ark yanması elde etmek için elektrodun üç temel hareketi gerçekleştirmesi gerekir: elektrodu kaynak havuzuna doğru ilerletmek, elektrodu yanal olarak sallamak ve elektrodu ileri doğru hareket ettirmek. Elektrot manipülasyonunun üç hareketi Şekil 5-16'da gösterilmiştir.

1-Elektrot besleme

2-Elektrot salınımı

3-Elektrot ilerlemesi

1) Elektrodu erimiş havuza besleme eylemi.

Kaynak işlemi sırasında, elektrot arkın ısısı altında yavaş yavaş erir ve kısalır, bu da ark uzunluğunun artmasına neden olur. Kararlı bir ark ve belirli bir ark uzunluğunu korumak için, elektrot erimiş havuzun yönüne doğru kademeli olarak beslenmelidir. Bunu başarmak için, elektrodun besleme hızı elektrodun erime hızına eşit olmalıdır.

Elektrot besleme hızı çok hızlıysa, ark uzunluğu hızla kısalacak ve elektrotun iş parçasına temas etmesine ve kısa devre oluşturmasına neden olacaktır; besleme hızı çok yavaşsa, ark uzunluğu ark kırılana kadar artacaktır. Uygulama, düzgün bir elektrot besleme hızının ve sabit ark uzunluğunun mükemmel kaynaklar elde etmek için önemli koşullar olduğunu göstermiştir.

2) Elektrotun yanal sallanma hareketi.

Kaynak işlemi sırasında, belirli bir kaynak genişliği elde etmek ve kaynağın iç kalitesini iyileştirmek için, elektrot uygun yanal salınıma sahip olmalıdır. Salınımın genliği, kaynağın gerekli genişliği ve elektrodun çapı ile ilgilidir; salınım ne kadar büyükse, kaynak o kadar geniş olur.

Yanal salınım kaçınılmaz olarak kaynak hızını düşürür ve kaynağa ısı girişini arttırır. Bir kaynağın normal genişliği genellikle elektrot çapının 2 ila 5 katıdır. Östenitik paslanmaz çelik ve 3.5Ni düşük sıcaklık çeliği gibi düşük ısı girdisi gerektiren bazı malzemeler için, tek pasolu bir kaynağın yanal salınımı savunulmamaktadır.

3) Elektrotun ileri doğru hareketi.

Kaynak işlemi sırasında elektrodun ilerleme hızı uygun olmalıdır. Elektrot çok hızlı hareket ederse, ark yeterince elektrot ve ana metal eritemez, bu da çok küçük bir kaynak kesiti ve eksik nüfuziyet gibi kaynak hatalarına neden olur. Elektrot çok yavaş hareket ederse, çok fazla erimiş metal birikerek taşmaya ve zayıf kaynak oluşumuna neden olur ve konsantre ısı nedeniyle ince iş parçaları yanmaya meyilliyken, kalın iş parçaları aşırı ısınarak kaynak metalinin genel performansını düşürebilir.

Bu nedenle, elektrodun ilerleme hızı, akım boyutu, elektrot çapı, iş parçasının kalınlığı, montaj boşluğu, kaynak pozisyonu ve iş parçasının malzemesi gibi farklı faktörlere bağlı olarak uygun şekilde kontrol edilmelidir.

(2) Elektrot manipülasyon yöntemi

Elektrot manipülasyon yöntemi olarak adlandırılan yöntem, kaynak işlemi sırasında elektrotun kaynakçı tarafından hareket ettirilmesi tekniğini ifade eder. Elektrot açısı ve elektrot hareketinin üç hareketi ile birlikte kaynak operasyon tekniğini oluşturur. Elektrot manipülasyon yöntemi, mükemmel kaynakların elde edilmesinde önemli bir faktördür ve bir kaynakçının operasyonel becerilerinin önemli bir göstergesidir.

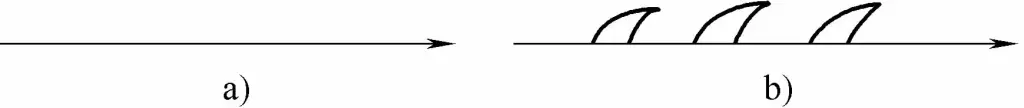

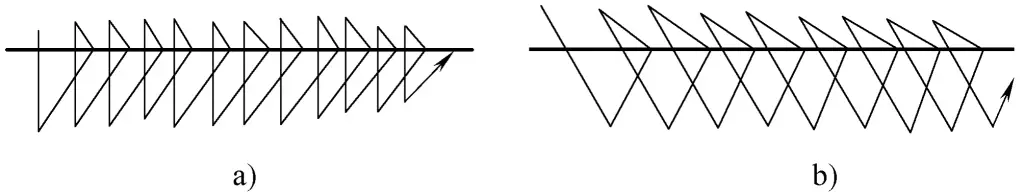

1) Düz çizgi elektrot manipülasyon yöntemi.

Kaynak sırasında, belirli bir ark uzunluğunu koruyun ve Şekil 5-17a'da gösterildiği gibi sallanmadan kaynak yönünde ilerleyin. Elektrot yanal olarak sallanmadığından, ark daha kararlıdır, bu yöntem daha fazla nüfuziyet derinliği ve daha hızlı kaynak hızı elde edebilir ve kolayca aşırı ısınan iş parçalarının ve ince plakaların kaynağı için faydalıdır, ancak kaynak oluşumu daha dardır, eğimsiz 3 ~ 5mm kalınlıktaki plakaların alın kaynağı, çok katmanlı kaynağın ilk katmanı ve çok geçişli kaynak için uygundur.

a) Doğrusal hat

b) Düz hatlı pistonlu

2) Düz çizgi ileri geri elektrot manipülasyon yöntemi.

Kaynak işlemi sırasında, elektrodun ucu Şekil 5-17b'de gösterildiği gibi kaynak yönü boyunca düz bir çizgide ileri geri hareket eder. Gerçek operasyonda ark uzunluğu değişir.

Kaynak yaparken, kısa bir arkı koruyun, kısa bir bölümü kaynakladıktan sonra ark uzar, ileri atlar, erimiş havuzun hafifçe katılaşmasını bekler ve elektrot aralıklı kaynak için erimiş havuza geri döner. Bu yöntem hızlı kaynak hızına, dar kaynak dikişine ve hızlı ısı dağılımına sahiptir, ince plakalar ve daha büyük alın boşlukları olan alt katman kaynağı için uygundur.

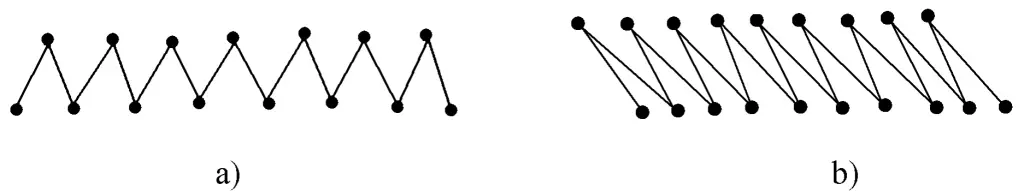

3) Testere dişi salınım yöntemi.

Kaynak işlemi sırasında, elektrodun ucu ileri doğru hareket ederken, Şekil 5-18'de gösterildiği gibi yanal olarak sürekli bir testere dişi salınımı yapar.

a) Düzenli testere dişi

b) Eğimli testere dişi

Testere dişi salınım yöntemini kullanırken, her iki tarafta hafifçe duraklayın, duraklama süresi iş parçasının şekline, akım boyutuna, kaynak genişliğine ve kaynak konumuna bağlıdır, esas olarak oluğun her iki tarafında iyi erime sağlamak ve alttan kesmeyi önlemek için. Elektrodun yanal salınımının amacı esas olarak kaynaktaki erimiş metal akışını kontrol etmek ve iyi kaynak oluşumu için gerekli kaynak genişliğini elde etmektir.

Bu yöntemin kullanımı kolay olduğundan, üretimde çoğunlukla daha kalın çelik plakaların kaynağında yaygın olarak kullanılır. Özel uygulamaları arasında düz kaynak, dikey kaynak, baş üstü alın bağlantıları ve dikey köşe bağlantıları yer alır.

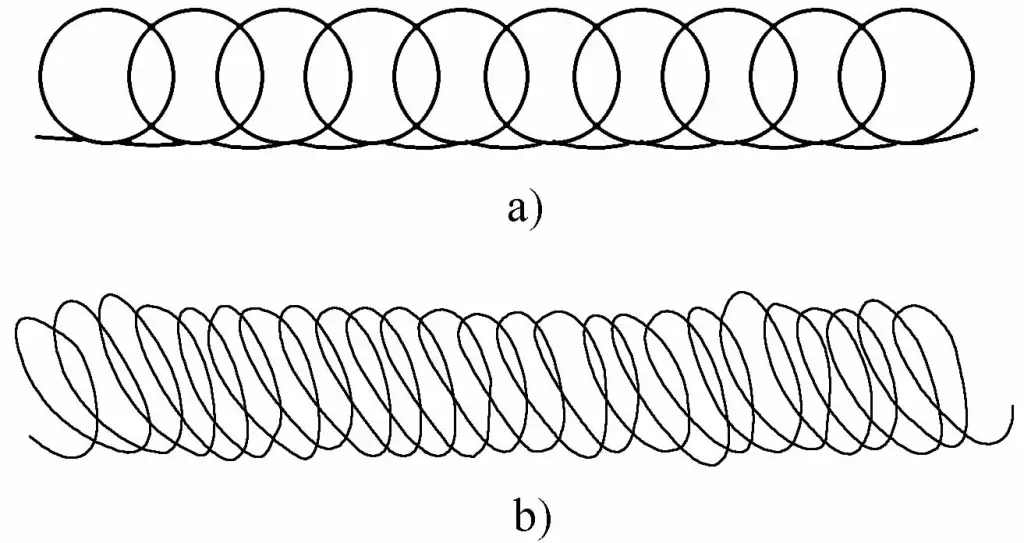

4) Hilal salınım yöntemi.

Kaynak işlemi sırasında, elektrodun ucu Şekil 5-19'da gösterildiği gibi kaynak yönü boyunca hilal şeklinde bir yanal salınım yapar (testere dişi şekline benzer). Salınımın hızı kaynak pozisyonuna, bağlantı tipine, kaynak genişliğine ve kaynak akımı boyutuna göre belirlenmelidir. Kaynağın her iki tarafında iyi bir füzyon sağlamak ve alttan kesmeyi önlemek için hilalin her iki ucundaki bekleme süresine dikkat edin.

a) Hilal şekli

b) Ters hilal şekli

Kaynak için hilal dokuma yöntemi kullanıldığında, erimiş havuzun ısıtma süresi nispeten uzundur, metal iyi erir, erimiş havuzdaki gazların kaçmasını ve cürufun yüzmesini kolaylaştırır, bu da gözenekliliği ve cüruf içermesini ortadan kaldırabilir ve daha iyi kaynak kalitesi sağlar. Bununla birlikte, erimiş metal merkeze doğru yoğunlaştığından, kaynağın fazla yüksekliğini arttırır, bu nedenle dar dikey kaynaklar için uygun değildir.

Alın birleştirme köşe kaynağında, aşırı kaynak metalinden kaçınmak ve her iki tarafta da nüfuziyet sağlamak için, bazen Şekil 5-19b'de gösterildiği gibi ters hilal dokuma yöntemi kullanılır. Hilal dokuma yöntemi, daha kalın çelik plakaların düz, dikey, baş üstü ve T-eklem köşe kaynağı için uygundur.

5) Üçgen Dokuma Yöntemi.

Kaynak işlemi sırasında, elektrodun ucu sürekli üçgen hareketler yaparken ileri doğru hareket eder. Üçgen dokuma yöntemi, Şekil 5-20'de gösterildiği gibi uygulamaya bağlı olarak düzenli üçgen ve eğik üçgen tiplerine ayrılabilir.

a) Düzgün üçgen

b) Eğik üçgen

Eşkenar üçgen dokuma yöntemi yalnızca açık oluklu alın kaynaklarına ve T bağlantılarının dikey kaynaklarına uygulanabilir. Karakteristik özelliği, bir seferde daha kalın bir kaynak kesitini kaynaklayabilmesi, kaynağın gözenek ve cüruf içermesinin kolay olmaması ve bu da kaynak verimliliğini artırmaya elverişli olmasıdır. İç katman, oluğun her iki tarafındaki eğimli yüzeyler tarafından sınırlandırıldığında ve genişlik küçük olduğunda, her iki tarafta tam erimeyi kolaylaştırmak ve cüruf oluşumunu önlemek için üçgen kıvrımda hafifçe duraklamak gerekir.

Eğik üçgen dokuma yöntemi düz ve baş üstü pozisyon T-eklem kaynakları ve oluklu enine kaynaklar için uygundur. Karakteristik özelliği, erimiş metal akışını, kaynak ağzını sallayarak kontrol edebilmesidir. kaynak çubuğuBu da iyi bir kaynak oluşturmaya, iç gözenekleri ve kaynağın cüruf içermesini azaltmaya yardımcı olur ve kaynağın iç kalitesini iyileştirmek için faydalıdır.

İki üçgen dokuma yönteminin uygulanması, dikey kaynak sırasında üçgen kıvrımında duraklama gibi kaynağın özel durumuna göre belirlenmelidir; eğik üçgenin dönüş kısmındaki dokuma hızı daha yavaş olmalıdır. Bu eylemler iyi koordine edilirse, iyi bir kaynak oluşumu elde edilebilir.

6) Dairesel dokuma yöntemi.

Kaynak işlemi sırasında, kaynak çubuğunun ucu sürekli olarak dairesel hareketler yapar ve Şekil 5-21'de gösterildiği gibi sürekli olarak ileri doğru hareket eder.

a) Düzenli dairesel form

b) Eğik dairesel form

Şekil 5-21a'da gösterilen düzenli dairesel dokuma yöntemi sadece daha kalın iş parçalarının düz kaynakları için uygundur. Avantajı, kaynak havuzu metalinin kaynak havuzunu daha uzun süre mevcut tutmak için yeterli ısıya sahip olmasıdır, bu da havuzdaki oksijen ve azot gibi gazların çökelmesini kolaylaştırır ve ayrıca kaynağın iç kalitesini iyileştirmek için faydalı olan cürufun yüzmesini kolaylaştırır.

Şekil 5-21b'de gösterilen eğik dairesel dokuma yöntemi düz ve baş üstü pozisyon T-eklem ve alın ek yeri enine kaynakları için uygundur. Karakteristik özelliği, kaynak oluşumuna yardımcı olan yerçekimi nedeniyle aşağı doğru akan erimiş metal olgusunu kontrol etmeye yardımcı olmasıdır. Aynı zamanda, kaynak havuzunun soğuma hızını yavaşlatabilir, havuzdaki gazların kaçmasına ve cürufun yüzmesine izin verebilir, bu da kaynağın iç kalitesini iyileştirmek için faydalıdır.

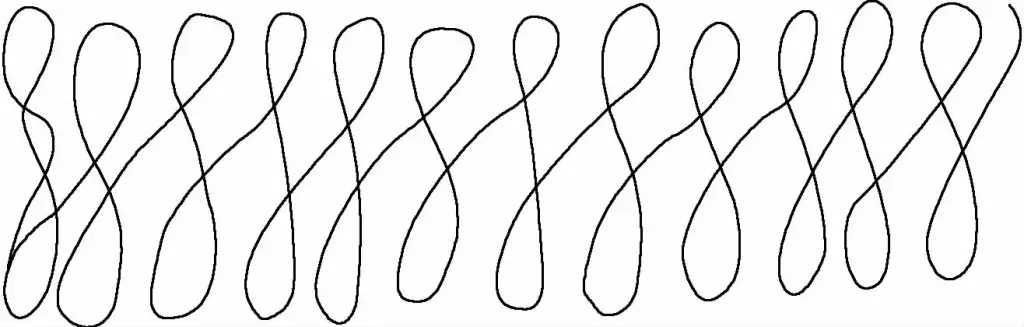

7) Şekil 8 dokuma yöntemi.

Kaynak işlemi sırasında elektrodun ucu Şekil 5-22'de gösterildiği gibi sürekli olarak 8 şeklinde hareket eder ve ilerlemeye devam eder. Bu dokuma yönteminde ustalaşmak nispeten zordur ve daha geniş alın kaynakları ve dikey yüzey kaynakları için uygundur. Bu yöntemle bir alın dikey kaynağının yüzey katmanını kaynaklarken, dokuma tekniğinin esnek olması ve dokuma hızının daha hızlı olması gerekir, bu da daha ince, düzgün ve estetik olarak hoş bir kaynak yüzeyi elde edebilir.

Yukarıda tanıtılan dokuma yöntemleri en temel yöntemlerden sadece birkaçıdır. Gerçek üretimde, kaynakçılar genellikle aynı bağlantı formunu kaynaklarken kendi alışkanlıklarına ve deneyimlerine göre farklı dokuma yöntemleri benimserler ve tatmin edici kaynak sonuçları elde edebilirler.

3. Başlatma, birleştirme ve bitirme

(1) Kaynağın başlatılması

Kaynağa başlama, kaynağın başlangıcındaki işlemi ifade eder. Kaynaktan önce iş parçasının sıcaklığı düşük olduğundan, ark başlatıldıktan hemen sonra ark stabilize olamaz, bu nedenle başlangıç parçası genellikle sığ nüfuziyet, gözeneklilik, eksik füzyon, yetersiz genişlik ve aşırı kaynak birikmesi gibi kusurlara sahiptir.

Bu olayları önlemek ve azaltmak için, ark başlatıldıktan sonra ark biraz uzatılmalı, kaynağın ucu uygun şekilde ön ısıtmaya tabi tutulmalı ve normal kaynak için uygun ark uzunluğuna ayarlanmadan önce gerekli derinlik ve genişliği elde etmek için dokuma birkaç kez tekrarlanmalıdır.

Dairesel bir kaynağa başlamak için, kaynağın sonu burada bitirileceğinden, dış boyutlar gerekli değildir, ancak esas olarak iyi bir penetrasyon ve füzyona sahip olmak gerekir ve bitirme sırasında iyi bir geçişi kolaylaştırmak için başlangıç daha ince olmalıdır.

Önemli iş parçaları ve kritik kaynaklar için, koşullar izin veriyorsa, kaynağın kabul edilemez kısmını iş parçasından çıkarmak için bir başlangıç plakası kullanılması tavsiye edilir ve bu plaka kaynaktan sonra çıkarılır.

(2) Kaynak bağlantısı

Manuel metal ark kaynağı işlemlerinde kaynak bağlantıları kaçınılmazdır. Kaynak bağlantısının kalitesi sadece kaynağın görünümünü değil aynı zamanda kalitesini de etkiler. Kaynak bağlantılarının teknolojisi Tablo 5-11'de gösterilmiştir.

Tablo 5-11 Kaynak Birleştirme Teknikleri

| Ortak Yöntem | Şematik Diyagram | İşletim Teknikleri |

| Orta Derz |  | Arkı kraterin yaklaşık 10 mm önünde, ark uzunluğu normal kaynak ark uzunluğundan biraz daha uzun olacak şekilde başlatın, kratere geri dönün, arkı indirin ve hafifçe sallayın, ardından normal kaynak yapmak için ileri doğru hareket edin |

| Sırt Sırta Eklem |  | Kaynağın başlangıcında biraz daha aşağıdan kaynağa başlayın, sonraki kaynak, arkı önceki kaynağın başlangıç noktasının biraz ilerisinden başlatmalı, ardından arkı hafifçe uzatarak kademeli olarak önceki kaynağın başlangıcına götürmeli ve bu başlangıcı örtmelidir, düz kaynak yapın, ardından kaynak yönünde hareket edin |

| Karşılıklı eklem |  | Arka kaynak dikişinden ilk kaynak dikişinin kraterine kaynak yaparken, kaynak hızını yavaşlatın, ilk kaynak dikişinin kraterini doldurun ve ardından arkı söndürmeden önce biraz daha hızlı ileriye doğru kaynak yapın. |

| Segmentli geri adım eklemi |  | Arka kaynak dikişi ön kaynak dikişinin başlangıcına yaklaştığında, elektrodun açısını ön kaynak dikişinin başlangıcına doğru bakacak şekilde değiştirin, erimiş bir havuz oluşturmak için arkı uzatın, ardından arkı indirin ve arkı söndürmek için orijinal erimiş havuza geri dönün. |

(3) Kaynak dikişinin krater dolgusu

Bir kaynak dikişi sona erdiğinde kullanılan krater doldurma yöntemini ifade eder. Bir kaynak dikişinin krater doldurması, her elektrot kullanıldıktan sonra arkın söndürülmesinden farklıdır. Normalde, kullanılan her elektrot bir krater bırakarak bir sonraki elektrodun kaynağa devam etmesi için hazırlanır. Kaynak dikişinin krater doldurma işlemi sırasında, erimiş havuzun normal sıcaklığını koruyun ve bir salınım gerçekleştirin punta kaynağı doğrusal hareket olmadan eylem. Erimiş havuzu kademeli olarak doldurun ve ardından söndürmek için arkı bir tarafa çekin.

Her kaynak dikişi sonunda doldurulmalıdır, çünkü çok derin bir krater sadece görünümü etkilemekle kalmaz, aynı zamanda kaynak dikişinin krater dolgusunda büzülme boşluklarına, gerilim yoğunlaşmasına ve çatlaklara neden olur. Korumalı metal ark kaynağında krater dolgusu için genellikle aşağıdaki üç yöntem kullanılır:

1) Dairesel krater doldurma yöntemi.

Kaynak arkı kaynak dikişinin sonuna doğru hareket ettiğinde, elektrodun ucu krater dolana kadar dairesel bir hareket yapar ve ardından Şekil 5-23'te gösterildiği gibi ark kesilir. Bu yöntem kalın levha krater dolgusu için uygundur.

2) Tekrarlanan yay kırma ve yay bitirme yöntemi.

Kaynak dikişin sonuna ulaştığında, Şekil 5-24'te gösterildiği gibi, krater dolana kadar arkı birkaç kez tekrar tekrar söndürün ve yeniden ateşleyin. Bu yöntem ince plakalar ve yüksek akım kaynağı için uygundur, ancak temel elektrotlar için uygun değildir.

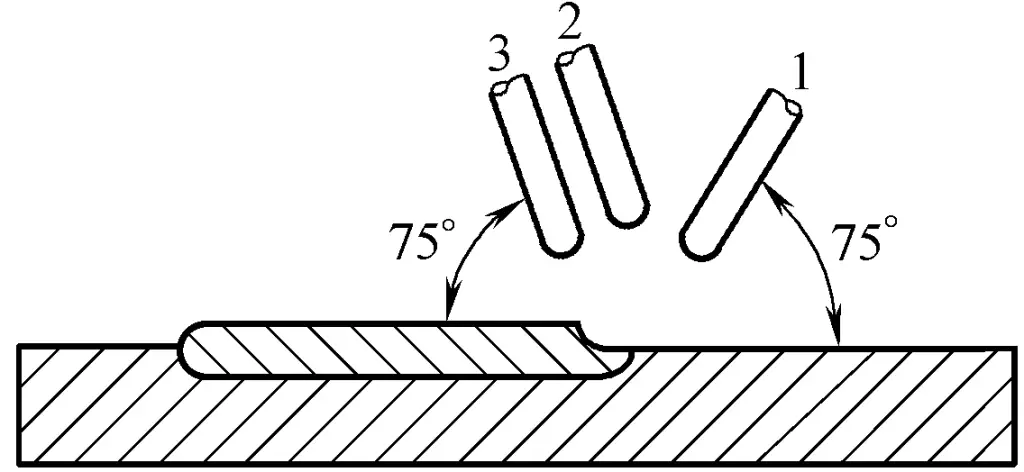

3) Geri kaynak ark bitirme yöntemi.

Kaynak arkını dikişin sonuna getirin, kısa bir süre duraklayın, ardından elektrotun açısını değiştirerek arkı kesmeden önce kısa bir bölümü geri kaynaklayın ve Şekil 5-25'te gösterildiği gibi sonu etkili bir şekilde yeni bir başlangıç haline getirin. Bu yöntem temel elektrotlarla kaynak yapmak için uygundur.

1, 2-Pozisyonu uygun şekilde değiştirin

3-Orijinal pozisyon