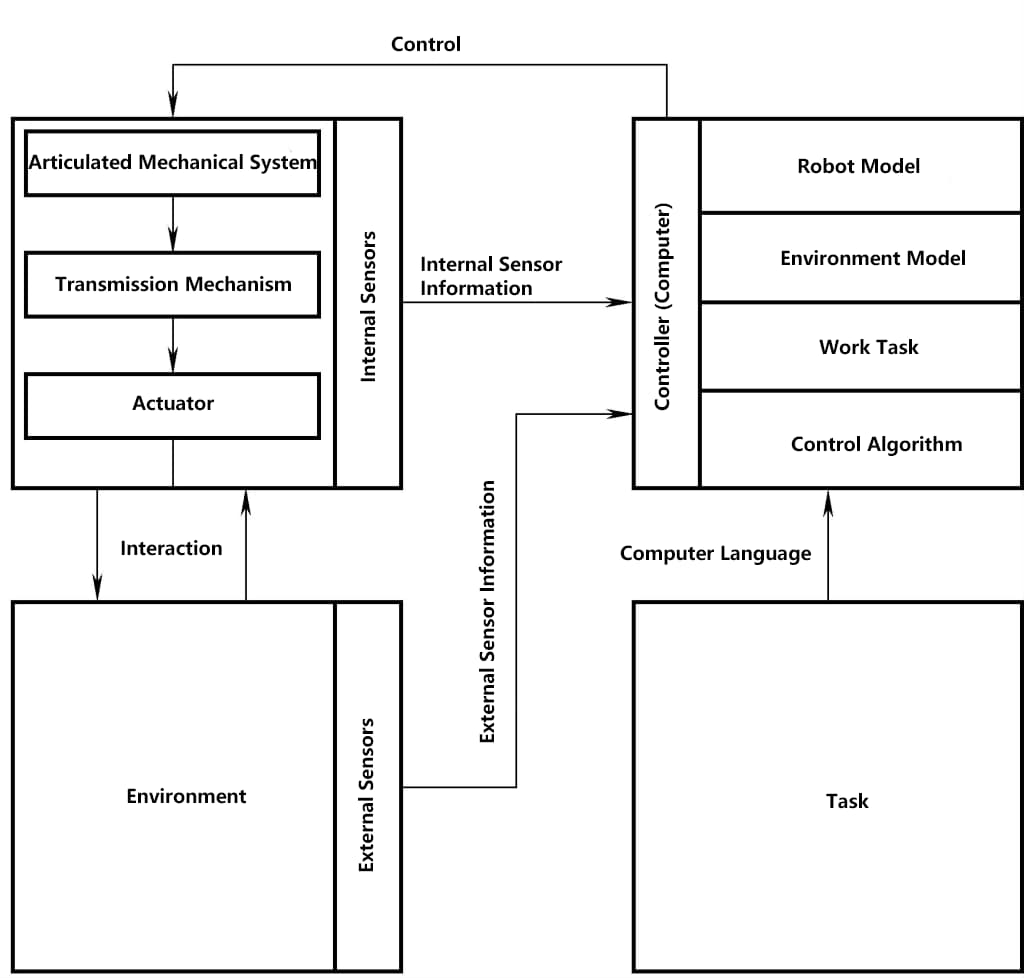

Endüstriyel robot sistemleri genellikle dört bölümden oluşur: Şekil 1'de gösterildiği gibi manipülatör (gövde), ortam, görevler ve kontrolör.

Ortam, çalışma nesnesi ve bazı engeller dahil olmak üzere robotun çalışma ortamını ifade eder. Robot, hareketi sırasında bu nesnelerle etkileşimi önlemelidir.

Görev, kaynak, boyama veya taşıma gibi robotun tamamlaması gereken işi ifade eder. Genellikle ortamın iki durumu arasındaki fark olarak tanımlanabilir ve robot kontrolöründe uygun dil veya programlarla tanımlanması ve saklanması gerekir.

Kontrolör, robotun iç ve dış sensörleri tarafından algılanan bilgileri almak, işlemek ve belirli bir kontrol programına göre kontrol sinyalleri üretmek, robot gövdesinin çeşitli eklemlerini çalıştırmak ve böylece verilen görevi tamamlamak için kullanılır. Robot gövdesi, görevi yerine getiren mekanik mekanizmadır ve kollar, eklemler ve uç efektörler dahil olmak üzere bir dizi birbirine bağlı hareket mekanizmasından oluşur.

Pratik mühendislikte robot gövdesi manipülatör, robotik kol veya mekanik el vb. olarak da bilinir. Çoğu robot gövdesi, birkaç serbestlik derecesine sahip eklemli mekanik yapılardır. Kaynak robotları genellikle 6 serbestlik derecesine sahiptir, bunlardan 3'ü uç takımı gerekli konuma yönlendirir ve diğer 3'ü takımın duruşunu kontrol etmek için kullanılır.

I. Robot Gövde Yapısı Formları

Geniş anlamda, robot mekanizmaları genel olarak şu şekilde değerlendirilebilir çubuk türü mekanizması, kollar, bilekler, pençeler ve yürüme mekanizmaları gibi parçaları içerir. Kaynak robotları için gövde yapıları temel olarak kol ve bilek kısımlarını içerir.

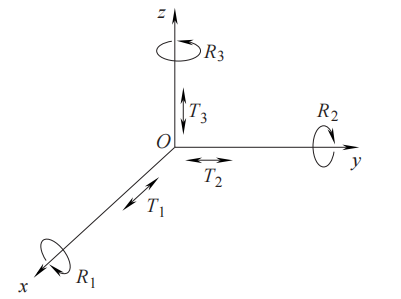

Serbest bir rijit cisim için, Şekil 2'de gösterildiği gibi, üç boyutlu uzayda 6 serbestlik derecesi vardır. Herhangi bir uzamsal işlemi tamamlamak için robotun da 6 serbestlik derecesine ihtiyacı vardır.

Robotun hareketi, kol ve bilek hareketlerinin bir kombinasyonudur. Genellikle, kol kısmı, konumlandırma mekanizması olarak adlandırılan bilek referans noktasının konumunu değiştirmek için kullanılan 3 ekleme sahiptir; bilek kısmı da 3 ekleme sahiptir, genellikle bu 3 eklem ekseni kesişir, yönlendirme mekanizması olarak adlandırılan uç aracın duruşunu değiştirmek için kullanılır. Bu nedenle, robotun tamamı yönlendirme mekanizmasına bağlı konumlandırma mekanizması olarak görülebilir.

1. Kolun Yapısı

Robotun kolu, işlemi doğrudan gerçekleştiren parçadır ve yapısı robotun kapasitesini büyük ölçüde etkileyecektir. Genel olarak kol, çubuklardan ve bunları birbirine bağlayan eklemlerden (kinematik çiftler) oluşur. Bir eklemin bir veya birkaç serbestlik derecesi vardır.

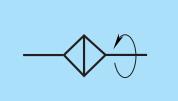

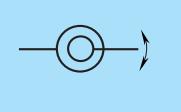

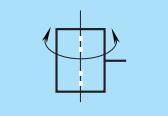

Serbestlik derecesi, robot hareketinin esnekliğinin bir göstergesidir, yani bağımsız bireysel hareketlerin sayısı anlamına gelir. Aktüatör tarafından aktif hareket üretebilen serbestlik derecelerine aktif serbestlik dereceleri, itici güç üretemeyenlere ise pasif serbestlik dereceleri denir. Tablo 1'de temsili tek serbestlik dereceli eklemlerin sembolleri ve hareket yönleri gösterilmektedir.

Tablo 1 Tek Serbestlik Dereceli Eklemler

| İsim | Sembol | Örnek |

| Çeviri |  |  |

| Rotasyon |  |  |

| Rotasyon ① |  |  |

| Rotasyon ② |  |

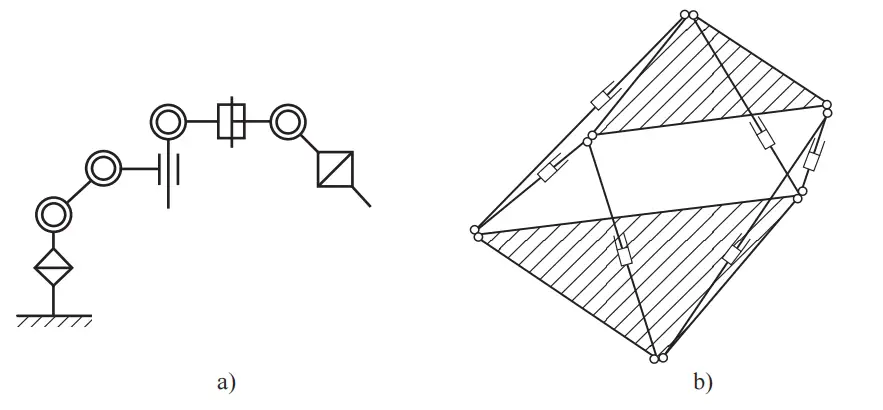

Üyeleri ve eklemleri inşa etme yöntemleri kabaca iki türe ayrılabilir. Kolun genel görünümüne bakıldığında, kolu oluşturan üyeler ve eklemler seri olarak bağlanır, seri üye robotlar veya açık zincirli robotlar olarak bilinir, paralel olarak bağlananlar ise paralel üye robotlar veya kapalı zincirli robotlar olarak adlandırılır. Şekil 3'te seri ve paralel üyeli robotik ellerin serbestlik derecelerine örnekler verilmiştir. Aslında, çoğu robotik el seri üye tipindedir.

a) Seri üye tipi

b) Paralel üye tipi

Serbestlik derecesi oluşturma yöntemi, diğer performansların yanı sıra robotun hareket aralığını ve çalışabilirliğini büyük ölçüde etkiler. Örneğin, küresel bir eklem, herhangi bir yönde hareket edebilen ve göreve uygun bir duruşu kolayca belirleyebilen üç serbestlik dereceli bir eklemdir. Bununla birlikte, aktüatörün sınırlamaları nedeniyle, bu işlevi tam olarak gerçekleştirmek zordur. Bu nedenle, robotlar bu üç serbestlik derecesini elde etmek için genellikle üç adet tek serbestlik dereceli mekanizmayı seri olarak bağlar.

Böyle bir seri kullanarak bağlantı yöntemiAynı üç serbestlik derecesinde bile, her biri farklı işlevlere sahip birçok farklı serbestlik derecesi kombinasyonu vardır.

Örneğin, 3 serbestlik dereceli bir bilek mekanizması için birçok özel yapım yöntemi vardır. X, y ve z eksenlerinde öteleme ve dönme serbestlik derecelerine sahip olma koşulları göz önünde bulundurulduğunda, bitişik bağlantılar arasında ofset yoksa ve bitişik eklemlerin eksenleri birbirine dik veya paralel ise, toplam 63 çeşit vardır. Ek olarak, üç dönme derecesinin de dahil edilmesiyle, 6 serbestlik dereceli bir kolun serbestlik derecelerini oluşturmanın 909 kadar yolu vardır.

Bu nedenle, hedef operasyonun gereklilikleri gibi kriterlere dayalı olarak serbestlik derecesi oluşturmanın etkili yolunu belirlemek gerekir.

Kolun temel amacı üç boyutlu uzayda konumlanmaktır ve bunun için daha önce de belirtildiği gibi üç serbestlik derecesi gereklidir. Öteleme, dönme ve dönme serbestlik derecelerinin kombinasyonu göz önünde bulundurulursa, serbestlik derecelerini oluşturmanın toplam 27 yolu vardır. Bununla birlikte, hareket biçimine bağlı olarak, serbestlik derecesi oluşturmanın temsili yolları aşağıdaki dört türe ayrılabilir:

- Silindirik koordinat tipi robot.

- Küresel koordinat tipi robot.

- Kartezyen koordinat tipi robot.

- Eklemli robot.

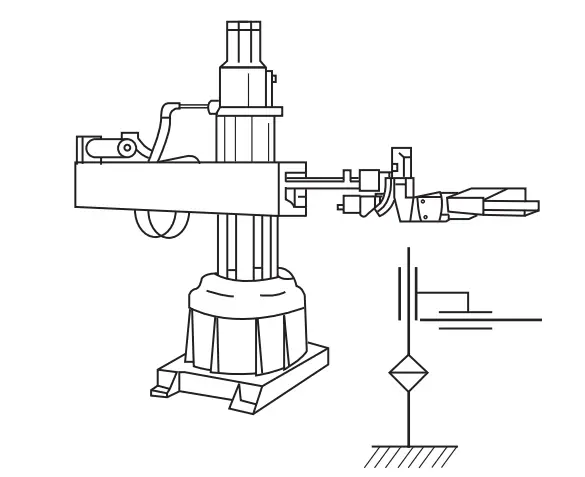

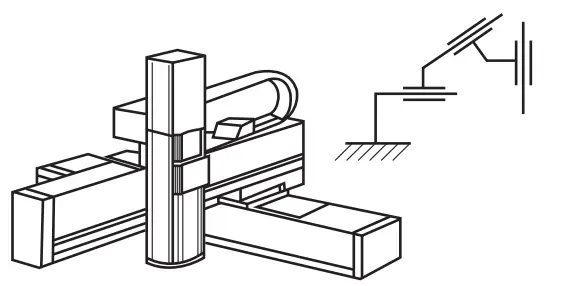

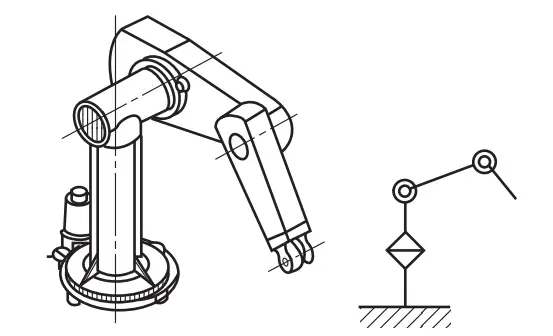

Şekil 4'te görülen silindirik koordinat tipi robot, bir dönme ve iki öteleme kombinasyonundan; Şekil 5'te görülen küresel koordinat tipi robot ise dönme, öteleme ve öteleme kombinasyonundan oluşmaktadır.

Merkezi bir dönme serbestlik derecesine sahip olan bu iki tür robotun her ikisi de geniş bir hareket aralığına sahiptir ve koordinat hesaplamaları nispeten basittir. Dünyanın ilk pratik endüstri̇yel robotlar"Versatran" ve "Unimate" sırasıyla silindirik ve küresel koordinat mekanizmalarını benimsemiştir.

Kartezyen koordinat tipi robot (Şekil 6'da görülmektedir) x, y ve z eksenleri boyunca bağımsız serbestlik derecelerine sahiptir, basit bir yapıya, yüksek hassasiyete ve son derece basit koordinat hesaplama ve kontrolüne sahiptir. Bununla birlikte, hareket aralığı geniş değildir, bu da yüksek hızlı eylemler gerçekleştirmeyi zorlaştırır.

Mafsallı robot esas olarak dönme ve rotasyonel serbestlik derecelerinden oluşur, bu da dirsek eklemine sahip bir bağlantı eklem yapısı ile bir insan kolunu taklit eden bir yapı olarak görülebilir. Bu durumda dirsekten omuza kadar olan kısım üst kol, dirsekten bileğe kadar olan kısım ise ön kol olarak adlandırılır. Bu yapı, üç boyutlu uzayda herhangi bir pozisyonu ve duruşu belirlemek için en etkilidir. Çeşitli görevlere iyi bir şekilde uyarlanabilir, ancak dezavantajı koordinat hesaplama ve kontrolünün nispeten karmaşık olması ve yüksek hassasiyet elde etmenin zor olmasıdır.

Serbestlik derecesi oluşturma yöntemine dayanan mafsallı robot, ayrıca birkaç kategoriye ayrılabilir.

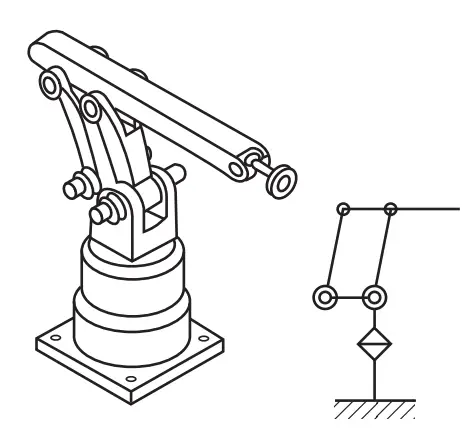

Şekil 7, dönme, döndürme, döndürme serbestlik dereceleri yapısını benimseyen genel bir koldur. Şekil 8'deki kol bir paralelkenar bağlantı kullanır ve eklem sürüşü için kullanılan aktüatörü kolun tabanına monte eder.

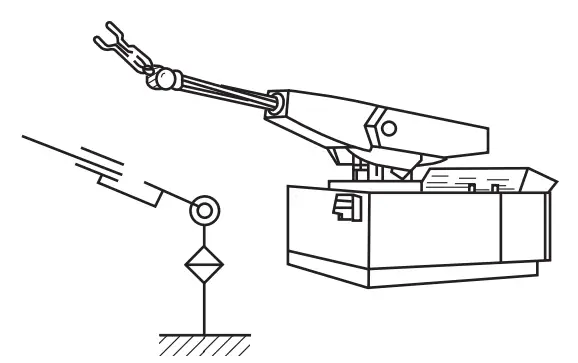

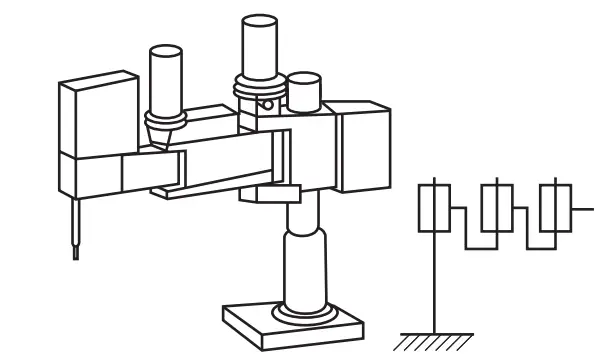

Şekil 9 bir SCARA robotu (Seçici Uyumluluk Montaj Robot Kolu) olarak adlandırılır ve kolun ön uç yapısı, iki boyutlu bir düzlem içinde keyfi olarak hareket edebilen serbestlik derecelerini benimser, bu nedenle dikey yönde yüksek sertlik ve yatay yönde düşük sertlik (uyumluluk) özelliklerine sahiptir.

Bununla birlikte, gerçek operasyonda, esas olarak sahip olduğu bu özel uyum özelliği nedeniyle değil, iki boyutlu bir düzlemde eylemleri daha basit bir şekilde gerçekleştirebildiği için montaj işlemlerinde yaygın olarak kullanılmaktadır.

2. El bileğinin yapısı

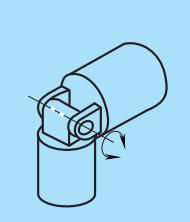

Robotun bileği, kol ile uç takım arasındaki bağlantı parçasıdır ve takımın uzaydaki konumunu ve yönünü değiştirmek için kullanılır. Bileğin yapısı genellikle karmaşıktır ve robotun el becerisini doğrudan etkiler. En yaygın bilek, birbirine dik iki veya üç eklem ekseninden oluşur ve bileğin ilk eklemi robotun dördüncü eklemidir.

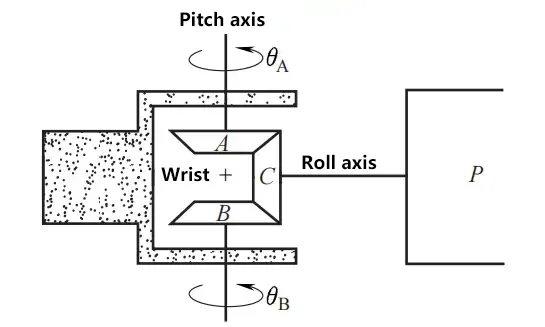

(1) İki serbestlik dereceli küresel bilek

Şekil 10 basit bir Pitch-Roll küresel bilektir. Üç konik dişli A, B ve C bir diferansiyel mekanizması oluşturur, A ve B dişlileri zincir veya kayış aktarımı yoluyla iki tahrik motoruna bağlanır, aletin dönüş yönünü ve hızını sentezlemek için A ve B dişlilerinin hız farkını ve dönüş yönünü kullanır.

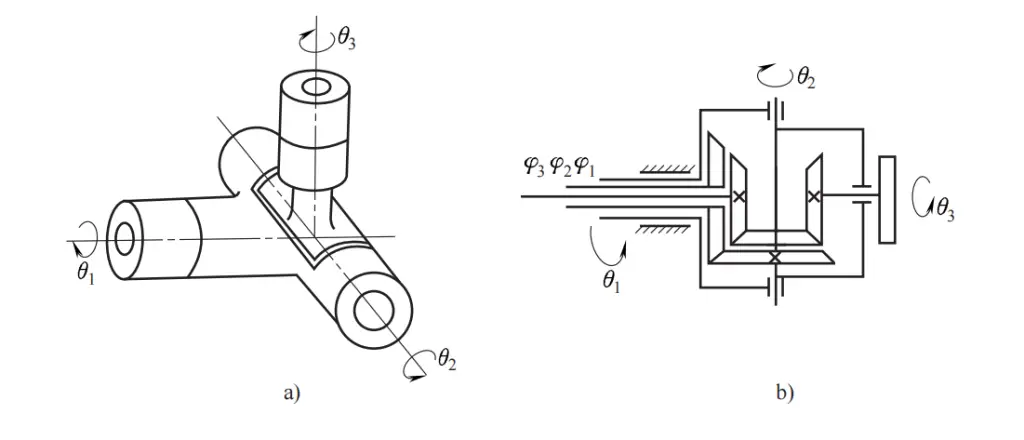

(2) Üç eksenli ortogonal bilek

Şekil 11'de üç ekseni birbirine dik olan ve bir noktada kesişen 3 serbestlik dereceli bir bileğin şematik ve iletim diyagramı gösterilmektedir. Teorik olarak, bu bilek herhangi bir duruşa ulaşabilir, ancak eklem açılarındaki yapısal sınırlamalar nedeniyle herhangi bir duruşa ulaşamaz. Bu tür bilek, robotlarda en yaygın kullanılan biçimdir.

a) Şematik diyagram

b) İletim şeması

II. Robot eklem tahrik mekanizması

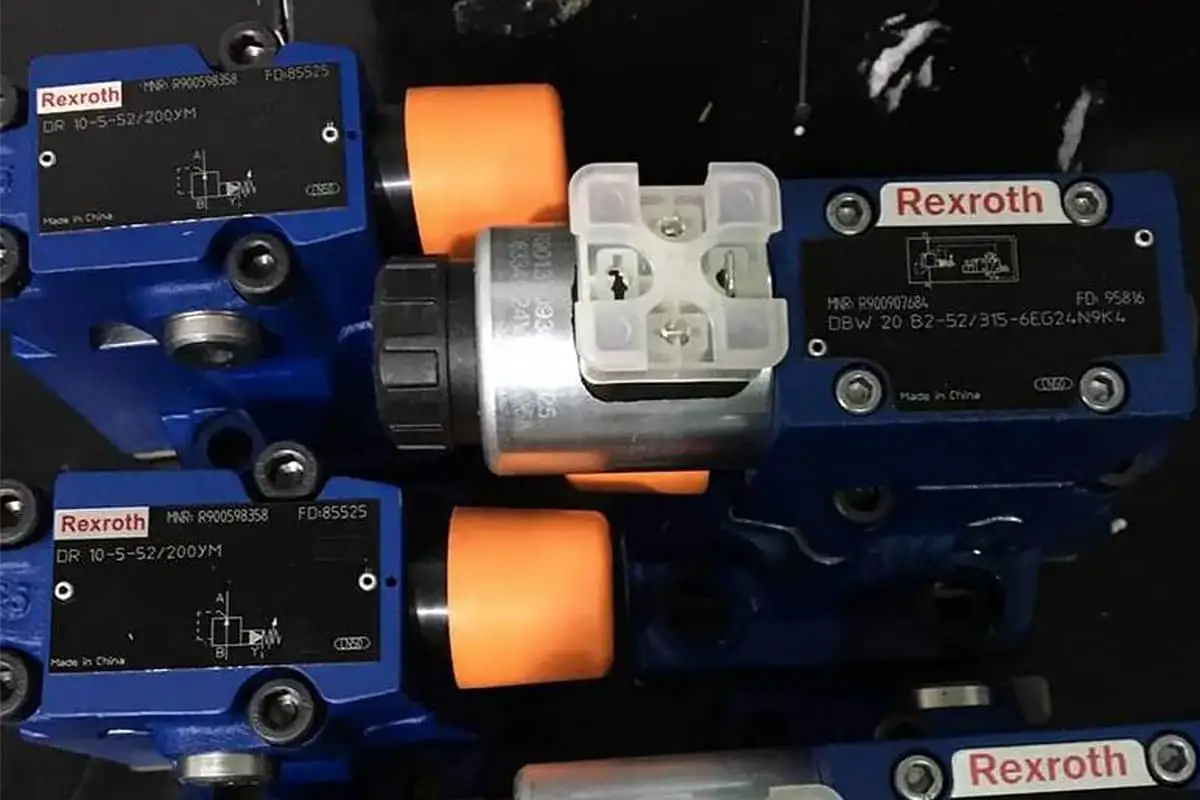

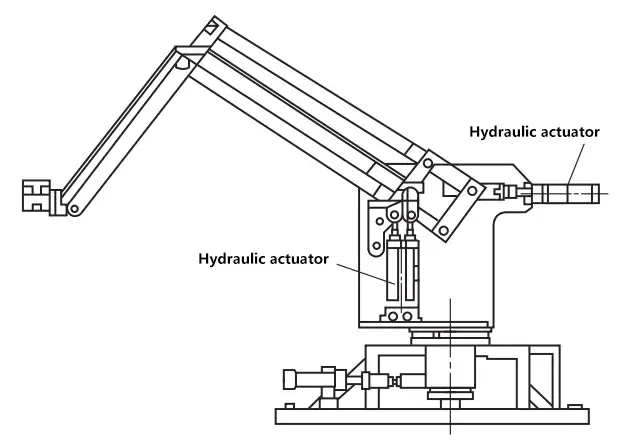

Robotların ana tahrikleri hidrolik tahrik, pnömatik tahrik ve elektrikli tahrik vb. olarak ayrılır.

Hidrolik tahrikin ana avantajı yüksek gücü, basit yapısı, redüksiyon dişlisinin ortadan kaldırılması, tahrik edilen çubukla doğrudan bağlantı ve hızlı yanıt vermesidir. Hidrolik servo sürücü yüksek hassasiyete sahiptir, ancak ek bir hidrolik kaynak gerektirir ve sıvı sızıntısına eğilimlidir, bu nedenle hidrolik sürücü çoğunlukla çok yüksek güçlü robot sistemlerinde kullanılır.

Pnömatik aktüatörler basit enerji kaynaklarına ve yapılara sahiptir, ancak hidrolik aktüatörlerle karşılaştırıldığında, aynı hacim koşullarında daha küçük güce sahiptirler (daha düşük basınç nedeniyle) ve hızlarının kontrol edilmesi kolay değildir, bu nedenle çoğunlukla düşük hassasiyetli nokta kontrol sistemlerinde kullanılırlar.

Elektrikli aktüatörler şu anda en yaygın kullanılan aktüatörlerdir. Basit enerji kaynaklarına, geniş bir hız değişim aralığına, yüksek verimliliğe ve yüksek hız ve konum doğruluğuna sahiptirler, ancak genellikle redüksiyon dişlileri ile bağlanırlar ve bu da doğrudan tahriki zorlaştırır. Elektrikli aktüatörler DC, AC servo motor sürücüsü ve step motor sürücüsü olarak ayrılabilir.

İkincisi çoğunlukla açık döngü kontrolü, basit kontrol ancak yüksek güç değil, çoğunlukla düşük hassasiyetli, düşük güçlü robot sistemlerinde kullanılır. DC servo motorların birçok avantajı vardır, ancak fırçaları aşınmaya eğilimlidir ve kolayca kıvılcım oluşturabilir. Teknolojik ilerlemeyle birlikte, AC servo motorlar son yıllarda robotlarda ana aktüatörler olarak DC servo motorların yerini almaya başlamıştır.

1. DC servo motor

DC servo motorlar küçük dönme ataletine, hızlı başlatma ve durdurma tepkisine, geniş bir hız değişim aralığına, yüksek verimliliğe ve yüksek hız ve konum kontrol doğruluğuna sahiptir.

DC servo motorlar birçok avantaja ve yüksek maliyet-performans oranına sahiptir ve robot platformları için her zaman standart motor olmuştur. Bununla birlikte, fırçaları aşınmaya eğilimlidir ve kolayca kıvılcım oluşturabilir. Bu nedenle, komütasyon için Hall devreleri kullanan fırçasız motorlar geliştirilmiştir.

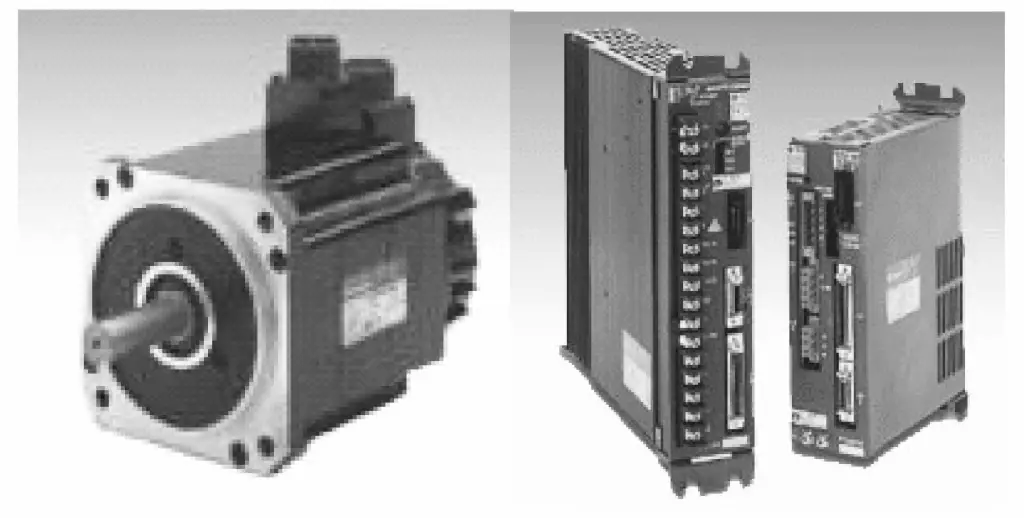

Şekil 12'de bir DC servo motor ve sürücü amplifikatörü gösterilmektedir.

2. AC servo motor

AC servo motorlar DC servo motorlardan daha yüksek güce sahiptir, fırçaya ihtiyaç duymaz, yüksek verimlidir ve bakımı kolaydır, endüstriyel robotlarda en yaygın kullanılanlardır. Şekil 13'te bir AC servo motor ve sürücü amplifikatörü gösterilmektedir.

AC servo motorların ana teknik parametreleri DC servo motorlarınkine benzerdir.

3. Step motor

Step motorlar, rotora monte edilmiş mıknatısları ve gövdeye monte edilmiş sargıları olan bir fırçasız motor türüdür. Step motorlar esasen düşük hızlı motorlardır, kontrolü kolaydır, hassas hareketler yapabilir ve optimum çalışma hızı 50~100r/dak'dır. Şekil 14'te bir step motor ve sürücüsü gösterilmektedir.

Step motor sürücüleri çoğunlukla açık döngü kontrollüdür, kontrolü kolaydır ancak güçlü değildir, iyi frenleme etkilerine sahiptir, ancak çok düşük hızlarda veya ağır yükler altında adım kaybı yaşayabilir, genellikle düşük hassasiyetli, düşük güçlü robotik sistemlerde kullanılır.

III. Robot Eklem İletim Mekanizması

İki tür eklem tahrik yöntemi vardır: doğrudan tahrik ve dolaylı tahrik. Doğrudan tahrik yöntemi, sürücünün çıkış milini doğrudan robot kolunun eklem eksenine bağlar. Dolaylı tahrik yöntemi, sürücünün kuvvetini bir redüktör veya çelik aracılığıyla mafsala iletir. tel halatkayış, paralel bağlantı, vb.

Doğrudan tahrikin avantajı, sürücü ile mafsal arasında daha az mekanik sistem bulunması ve böylece sürtünme gibi doğrusal olmayan faktörlerin etkisinin azaltılarak daha iyi kontrol performansı elde edilmesidir. Ancak diğer yandan, kolun eklemini doğrudan tahrik etmek için sürücünün çıkış torkunun çok büyük olması, ayrıca kolun dinamiklerinin de göz önünde bulundurulması gerekir.

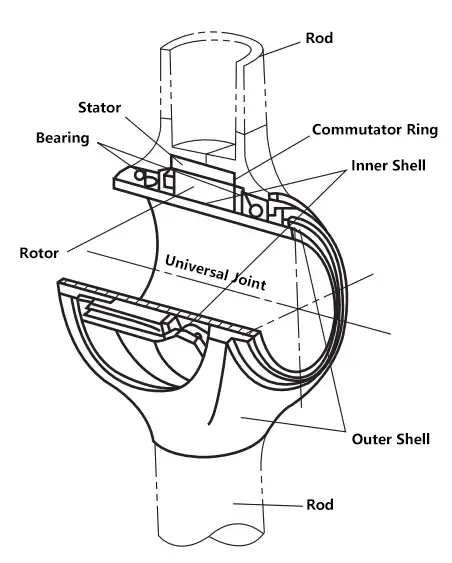

Mekanik sistemi esas olarak rulmanlardan oluşan 1980'lerde geliştirilen tork motoru, mükemmel bir ters sürüş kabiliyeti elde edebilir (sürücünün çıkış milini mafsal tarafından sürmek). Doğrudan tahrik için tork motoru kullanan bir mafsal yapısı örneği Şekil 15'te verilmiştir. Bu tür doğrudan tahrik yöntemlerini kullanan robotlar genellikle Doğrudan Tahrikli Robotlar (DD Robotlar) olarak adlandırılır.

Çoğu robot eklemi dolaylı olarak tahrik edilir. Bu tür dolaylı tahrik için, sürücünün çıkış torku genellikle eklemi sürmek için gereken torktan önemli ölçüde daha azdır, bu nedenle bir redüktör kullanılmalıdır.

Buna ek olarak, kol genellikle konsol kiriş yapısını benimsediğinden, çok serbestlik dereceli robot eklemini tahrik eden sürücünün kurulum konumu, kolun kök eklem sürücüsü üzerindeki yükü artıracaktır. Bu sorunun çözümü genellikle aşağıdaki basit tahrik mekanizmaları ile sağlanabilir.

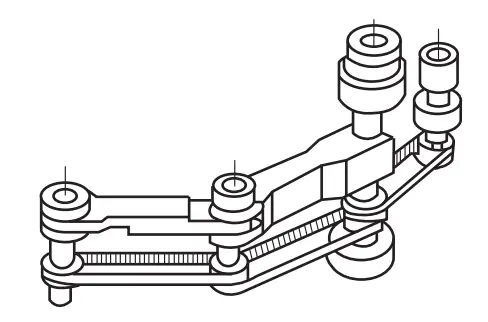

1. Zincirler, çelik kayışlar

Bu yöntem aynı zamanda sürücüyü uzaktan sürüş araçlarından biri olarak eklemden uzağa yerleştirir. Zincirler ve çelik kayışlar iyi sertliğe sahiptir ve genellikle SCARA tipi robotlarda kullanılan büyük torku iletebilir. Dişli kayış tahrik yöntemi Şekil 16'da gösterilmiştir.

2. Paralelkenar bağlantısı

Bu yöntemin özelliği, sürücüyü kolun tabanına monte edebilmesidir ve bu yapı koordinat dönüşümü hesaplamasını son derece basit hale getirir, bir örnek Şekil 17'de gösterilmiştir.

IV. Robot Eklemleri için Yaygın Azaltma Mekanizmaları

Daha önce de belirtildiği gibi, robot eklemlerinin elektrik motorlarıyla tahrik edilmesi sürecinde, tahrik torku ve kontrol hassasiyeti göz önüne alındığında, genellikle bir redüksiyon mekanizması gereklidir. Robotlarda kullanılan yaygın redüksiyon mekanizmaları arasında harmonik redüktörler ve RV sikloidal fırıldak redüktörler yer alır ve bazı robotların doğrusal iletiminde helisel iletim de kullanılır.

1. Harmonik Redüktör

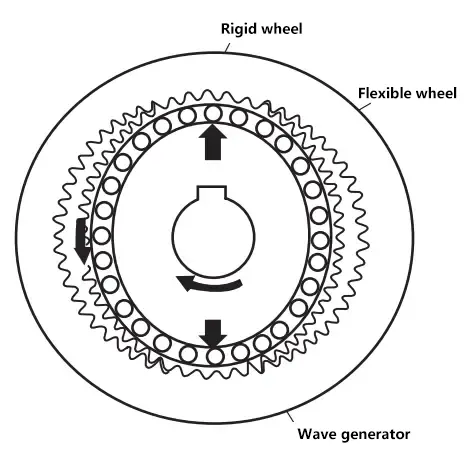

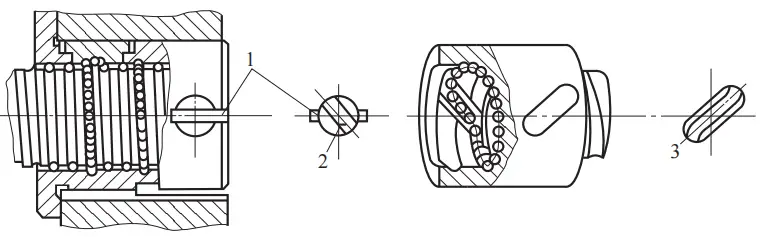

Harmonik tahrik redüktörü üç temel bileşen içerir: Şekil 18'de gösterildiği gibi dalga jeneratörü, flexspline ve dairesel spline. Üç bileşenden herhangi biri sabit olabilir, diğer ikisi aktif ve pasif olabilir, bunlar azaltma veya hızlandırma sağlayabilir veya diferansiyel bir iletim oluşturarak iki giriş ve bir çıkış olarak kullanılabilir. Şekil 19'da harmonik tahrik redüktörünün şematik yapısı gösterilmektedir.

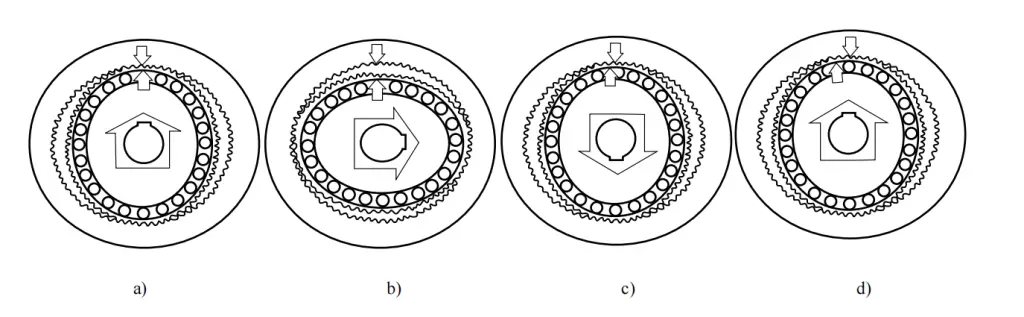

Harmonik tahrik redüktörünün çalışma prensibi Şekil 20'de gösterilmektedir. Dairesel spline sabit, dalga jeneratörü aktif ve flexspline pasif olduğunda, flexspline eliptik dalga jeneratörünün etkisi altında deforme olur ve dalga jeneratörünün ana ekseninin her iki ucundaki flexspline dişleri dairesel spline dişleriyle tam olarak birbirine geçer.

Dalga jeneratörünün küçük ekseninin her iki ucunda, fleksplinin dişleri dairesel spline dişlerinden tamamen ayrılır; eliptik ana eksenin kenarlarında, fleksplinin dişleri ve dairesel spline dişleri kısmen ağ halindedir. Ana eksenin pozitif yönde döndüğü tarafta, bu bölge örgü bölgesi olarak adlandırılır; ana eksenin ters yönde döndüğü tarafta, bu bölge ayrılma bölgesi olarak adlandırılır.

Dalga jeneratörünün sürekli dönüşü nedeniyle, iç içe geçme, tam kavrama, ayrılma ve tam ayrılma durumları sırayla değişir ve sürekli olarak çevrilir. Flexspline, dairesel spline'dan birkaç daha az dişe (genellikle 2 veya 4) sahip olduğundan, dalga jeneratörü bir tur döndüğünde, flexspline ters yönde birkaç diş açısı döner, böylece büyük bir azaltma oranı elde edilir.

a)0°

b)90°

c)180°

d)360°

Genel dişli aktarımı ile karşılaştırıldığında, harmonik tahrik aşağıdaki ana özelliklere sahiptir:

(1) Büyük aktarım oranı, tek kademeli aktarım oranı 50 ~ 300 olabilir.

(2) Düzgün aktarım, yüksek yük kapasitesi.

Birçok diş aynı anda şanzımana girdiğinden, şanzıman pürüzsüzdür ve yük kapasitesi yüksektir. Aynı çalışma koşulları altında, hacim 20% ~ 50% kadar azaltılabilir.

(3) Küçük ve düzgün diş yüzeyi aşınması, yüksek iletim verimliliği.

Meshing parametreleri doğru seçilirse, diş yüzeylerinin göreceli kayma hızı çok düşük olur, bu da minimum aşınma ve yüksek verimlilikle sonuçlanır. Yapı makul ve yağlama iyi olduğunda, i=100 olan bir şanzıman için η verimliliği 0,85'e ulaşabilir; i=75 olan bir şanzıman için η verimliliği 0,92'ye ulaşabilir.

(4) Yüksek iletim hassasiyeti.

Aynı üretim hassasiyetiyle, harmonik tahrikin hassasiyeti sıradan dişli aktarımından bir seviye daha yüksek olabilir. Diş yüzeyleri iyi taşlanmışsa, harmonik tahrikin aktarım hassasiyeti dişli tahrik sıradan dişli aktarımından dört kat daha yüksek olabilir.

(5) Küçük geri tepme.

Hassas harmonik tahrikin boşluğu genellikle 3′~1′'den az olabilir ve hatta boşluksuz iletim elde edilebilir.

(6) Hareket sızdırmaz bir duvardan iletilebilir.

Uzun fincan tipi flexspline sabit şanzıman kullanıldığında, hareket diğer şanzıman mekanizmalarıyla elde edilmesi zor olan kapalı bir kutuya iletilebilir.

(7) Harmonik tahrik ara çıktı elde edemez ve fincan tipi fleksplinin sertliği nispeten düşüktür.

Harmonik redüktörlerin yukarıdaki özelliklerine dayanarak, robot eklem iletiminde yaygın olarak kullanılırlar ve genellikle robot bilek eklemleri için yavaşlama ve iletim cihazı olarak hizmet ederler.

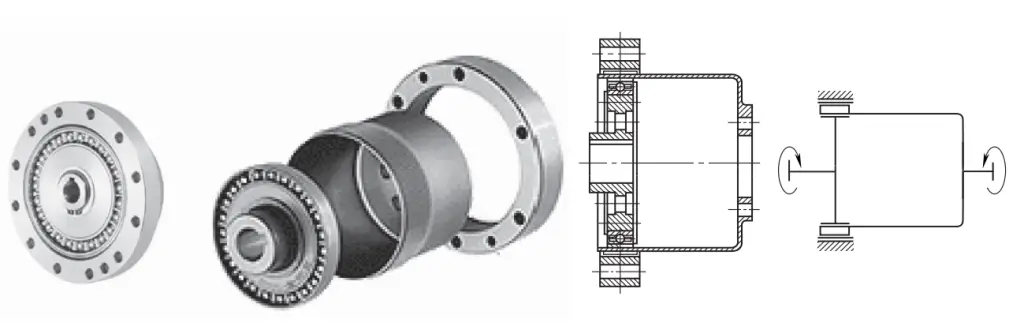

2.RV Sikloidal Fırıldak Redüktör

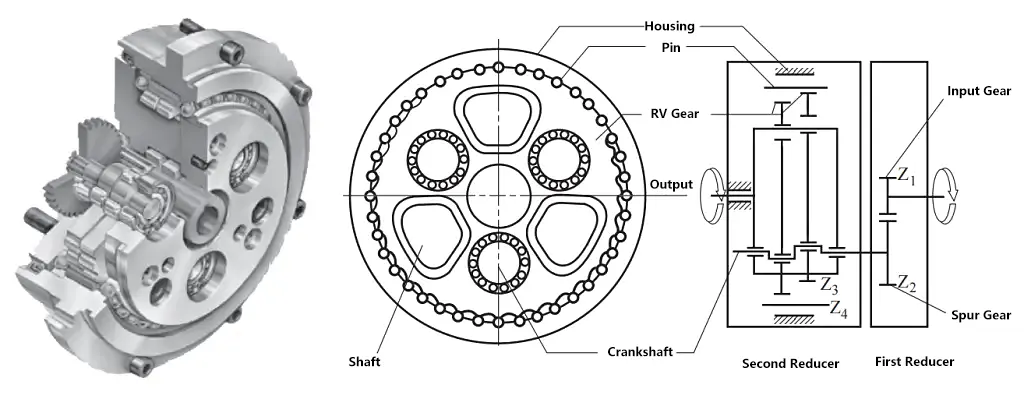

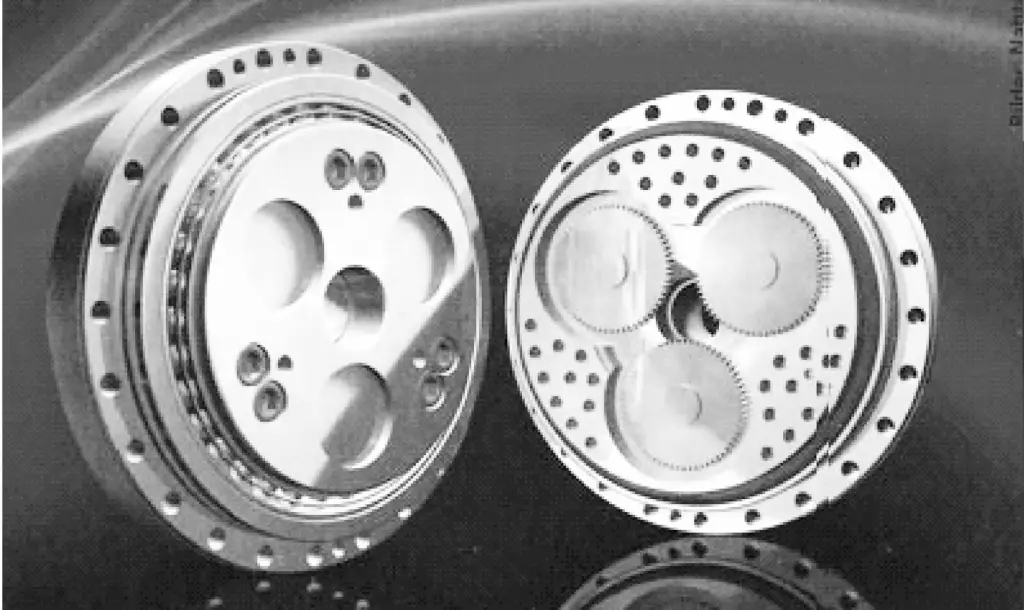

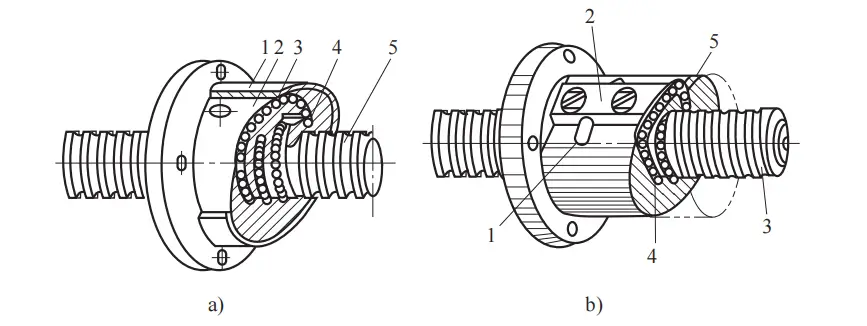

RV sikloidal fırıldak şanzıman cihazı, Şekil 21'de gösterildiği gibi tek kademeli bir planet dişli setinden ve ardından tek kademeli bir sikloidal fırıldak redüktörden oluşur.

Mil üzerindeki dişli aracılığıyla çevreye dağıtılmış 2~3 planet dişliyi tahrik eden bir giriş miline sahiptir. Her bir planet dişli çift yönlü eksantrik bir mile bağlıdır ve bu da radyal olarak karşılıklı iki RV sikloidal dişliyi iç dişlere sahip sabit kabuk üzerinde yuvarlanacak şekilde tahrik eder. Sikloidal çarklar daha sonra disk çıkış milini, çevreye dağıtılmış 2~3 silindirik olmayan pim milleri aracılığıyla dönmesi için tahrik eder.

Harmonik tahrik, RV sikloidal fırıldak tahrik ile karşılaştırıldığında, yüksek hız oranı, koaksiyel iletim, kompakt yapı ve yüksek verimlilik gibi aynı özelliklere sahip olmasının yanı sıra, en önemli özelliği iyi sertlik ve küçük dönme ataletidir.

Japonya'da üretilen ve robotlarda kullanılan harmonik tahrik cihazlarıyla karşılaştırıldığında, aynı çıkış torku, hız ve azaltma oranı koşulları altında, her ikisinin de hacmi neredeyse eşittir, ancak ikincisinin iletim sertliği 2 ~ 6 kat daha fazladır. Giriş miline dönüştürüldüğünde, dönme ataleti bir büyüklük sırasından daha küçüktür, ancak ağırlık 1~3 kat artmıştır.

Giriş milinin büyük toplam ağırlığının ve özellikle küçük volan torku dönme ataletinin nedeni, RV aktarım cihazının bir planet aktarım aşaması ekleyerek giriş milinin ve dişlilerin çok büyük olmayan bir silindir haline getirilmesini sağlaması, arkadaki dönen parçaların ise çok ağır olmalarına rağmen dönme ataletlerinin bir indirgeme aşamasından sonra çok küçük hale getirilerek giriş miline dönüştürülmesidir.

Yüksek sertlik, küçük dönme ataleti ve nispeten büyük ağırlık nedeniyle, bu redüktör özellikle büyük öz ağırlığın tabanda bulunduğu ve yüksek sertlik ve küçük dönme ataletinin rollerini tam olarak oynadığı robotların dönme ekleminin (bel eklemi) ilk aşaması için uygundur.

Yüksek sertlik tüm makinenin doğal frekansını önemli ölçüde artırarak titreşimi azaltabilir; küçük dönme ataleti tepki hızını artırabilir ve sık hızlanma ve yavaşlama sırasında enerji tüketimini azaltabilir. Şekil 22, RV redüktörünün gerçek bir görüntüsünü göstermektedir.

3. Yuvarlanan Helisel Şanzıman

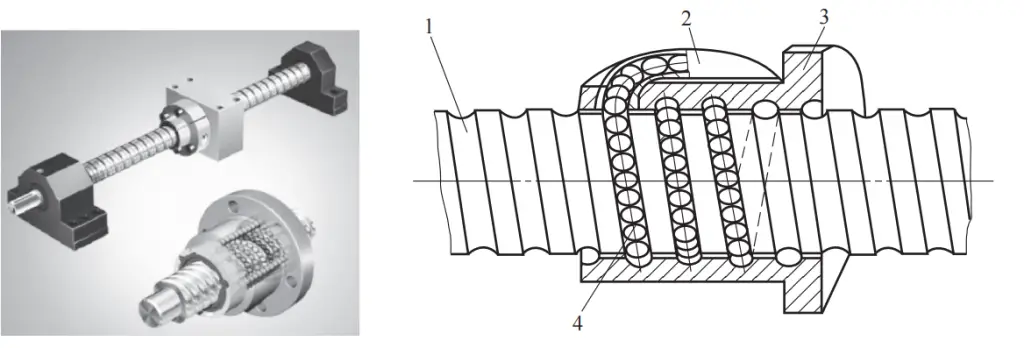

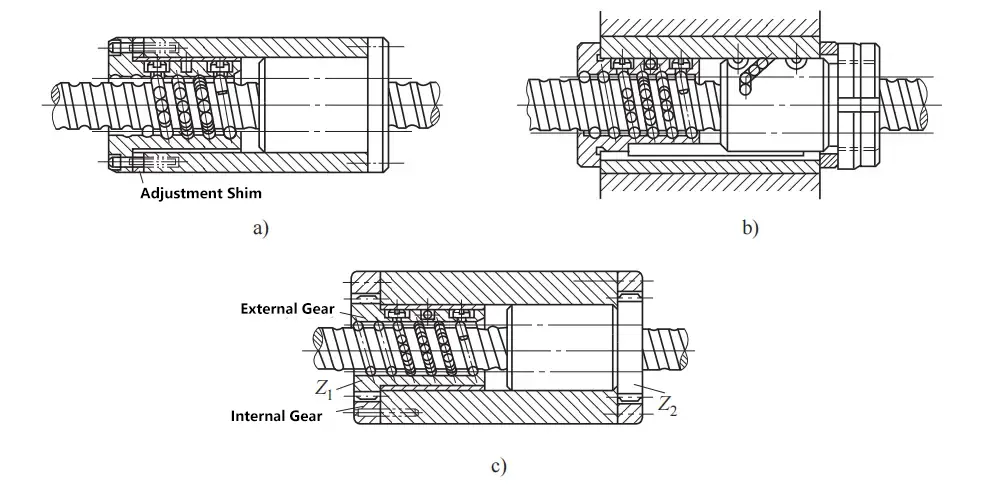

Yuvarlanan helisel şanzıman, dönme hareketi ile doğrusal hareket arasındaki dönüşümü sağlayabilir. Yapısı, helisel oluklu vida ile somun arasına uygun bilyelerin yerleştirilmesini ve vida ile somun arasındaki kayma sürtünmesinin Şekil 23'te gösterildiği gibi bir tür helisel iletim olan yuvarlanma sürtünmesine dönüştürülmesini içerir. Vida 1 ve somun 3'ün her ikisi de yay şeklinde yüzeylere sahip sarmal oluklara sahiptir ve bunların bir araya getirilmesi, içinde hem dönen hem de yuvarlanan bilye 4 ile sarmal bir yuvarlanma yolu oluşturur.

1-Vida

2-Raceway

3-Somun

4 Top

Bilye geri dönüş kanalı hem iç hem de dış sirkülasyona sahiptir. İç sirkülasyon yapısı Şekil 24'te gösterilmiştir, burada iç sirkülasyon modundaki bilyalar her zaman vidanın yüzeyi ile temas halinde kalır. Bitişik iki yuvarlanma yoluna saptırıcılar yerleştirilmiştir. Vida döndüğünde, bilyalar saptırıcının çıkışından hareket etmeye başlar, bir döngü boyunca hareket eder ve ardından saptırıcıya girerek bir sirkülasyon döngüsü oluşturur.

1-Anahtar

2,3-Deflektör Anahtarı

Genellikle, 2 ila 4 ters çevirici aynı somun üzerine monte edilir ve somunun çevresi boyunca eşit olarak dağıtılır. İç sirkülasyon yapısında, bilyalı sirkülasyon döngüsü kısa, pürüzsüz, verimlidir ve somunun radyal boyutu da daha küçüktür, ancak üretim hassasiyeti gereksinimleri yüksektir.

Bilye dış sirkülasyonunun yapısı Şekil 25'te gösterilmiştir. Helisel oluk tipi için, vida döndüğünde, bilya başlangıç noktasından hareket eder ve son noktaya ulaştığında, bilya engelleyici bilyayı somun desteğinin içindeki helisel oluğa bloke eder ve helisel oluk başlangıç noktasına giderek bir sirkülasyon döngüsü oluşturur.

a) Helisel oluklu tip

1-Kol

2-Somun

3 Top

4-Top engelleyici

5-Vida

b) Tüp yerleştirme tipi

1-Bükülmüş tüp

2-Basınç plakası

3-Vida

4 Top

5-Raceway

Boru yerleştirme tipi için, vida döndüğünde, bilye hareket etmeye başlar ve iki bükülmüş boru arasındaki herhangi bir yuvarlanma yolunda dolaşabilir, bükülmüş boru somun desteğinin içinde bulunur, bükülmüş boruları halihazırda mevcut olan dolaşım yoluna takmaz.

Geri tepmeyi ortadan kaldırmak için somun iki bölüme ayrılır ve somunun iki bölümünün göreceli eksenel konumu, boşluğu ortadan kaldırmak ve ön yük uygulamak için şimler, çift somunlar veya diş farkı ile ayarlanır, böylece nominal çıkarma yükü altında geri tepme sıfır olabilir.

Şekil 26, çift somun tipinin en çok kullanıldığı ve diş farkı tipinin en güvenilir olduğu boşluk ve ön yük ayarını göstermektedir. Yuvarlanan helisel şanzıman en çok toza, demir talaşına, kum tanelerine düşmekten korkar. Genellikle, somunun her iki ucu da kapatılmalı ve vidanın açıkta kalan kısmı bir "körük" kapağı veya çelik bir bant sargısı ile kapatılmalıdır.

a) Şim tipi

b) Çift somunlu tip

c) Diş farklılığı tipi

Yuvarlanan helisel çiftin çalışma koşulu rulmanlı yataklarınkine benzerdir, bu nedenle yük kapasitesi de nominal dinamik yük ve nominal statik yük cinsinden ifade edilir ve tanım, hesaplama ve seçim yöntemi temelde rulmanlı yataklarınki ile aynıdır.

Haddeleme helezon çiftinin boyut özellikleri genellikle nominal dinamik yük veya nominal statik yüke göre belirlenir. Sıkıştırma yükleri taşıyan ince haddeleme vidaları için sıkıştırma çubuğunun stabilitesinin kontrol edilmesi gerekir; yüksek hızlı ve büyük destek mesafeli haddeleme vidaları için kritik hızın hesaplanması gerekir.