Frezeleme işlemi, düzlemleri ve olukları işlemek için en temel yöntem olan dönen çok bıçaklı bir takım kullanarak bir freze makinesinde iş parçalarını kesme yöntemidir. Frezeleme sırasında, freze bıçağının dönüşü ana harekettir ve freze bıçağının veya iş parçasının koordinat yönü boyunca doğrusal hareketi veya dönme hareketi besleme hareketidir.

Freze bıçağı çok bıçaklı bir takımdır, dişlerinin her biri bir torna takımına eşdeğerdir ve frezeleme işlemi sırasında birden fazla diş kesime katılır. Tek bir diş için kesme özellikleri temelde tornalama ile aynıdır, ancak tüm takımın kesme işleminin kendine özgü yönleri vardır.

I. Frezelemeye Genel Bakış

1. Frezeleme İşleminin Özellikleri

(1) Öğütme işleminde yüksek verimlilik

Frezeleme sırasında, birden fazla dişin kesmeye katılması nedeniyle, talaş kaldırma oranı yüksektir, her dişin kesme işlemi süreksizdir ve takım gövdesi nispeten büyüktür, bu nedenle ısı dağılımı ve ısı transferi koşulları daha iyidir, frezeleme hızı daha yüksek olabilir ve diğer kesme parametreleri de daha büyük olabilir, dolayısıyla frezeleme verimliliği çok yüksektir.

(2) Frezeleme işlemi aralıklı kesimdir

Frezeleme sırasında, her diş sırayla iş parçasının içine ve dışına doğru keserek aralıklı kesme oluşturur ve her dişin kesme kalınlığı değişerek kesme kuvvetinde büyük değişikliklere neden olur ve iş parçası ve diş periyodik darbelere ve titreşimlere maruz kalır. Frezeleme, titreşim ve kararsızlık durumundadır, bu da takım tezgahının ve fikstürün yüksek sertlik ve titreşim önleme özelliklerine sahip olmasını gerektirir.

Frezelemenin ısısı, darbesi ve titreşimi takım ömrünü azaltabilir ve işlemenin yüzey kalitesini etkileyebilir, genel olarak konuşursak, frezeleme esas olarak kaba ve yarı finiş işleme kategorisine aittir.

(3) Talaş tutma ve talaş kaldırma sorunları

Freze bıçağı çok bıçaklı bir takım olduğundan, dişlerin talaş boşluğu ve talaş tutma boşluğu yarı kapalıdır, bitişik dişler arasındaki boşluk sınırlıdır, bu nedenle her diş tarafından kesilen talaşların yerleştirilmesi ve sorunsuz bir şekilde çıkarılabilmesi için yeterli alana sahip olması gerekir, aksi takdirde takım hasarına neden olur.

(4) Aynı işlenmiş yüzey farklı yöntemler ve takımlar kullanılarak frezelenebilir

Aynı şekilli işlenmiş yüzey, frezeleme sırasında farklı freze çakıları ve frezeleme yöntemleri ile işlenebilir. Örneğin, bir düzlem frezelenirken silindirik freze bıçakları, uç freze bıçakları, yüzey freze bıçakları vb. kullanılabilir ve tırmanmalı frezeleme veya geleneksel frezeleme yöntemleri benimsenebilir. Bu, kesme verimliliğini ve takım ömrünü artırmak için farklı iş parçası malzemelerinin ve diğer kesme koşullarının gereksinimlerini karşılayabilir.

2. Frezeleme İşlem Aralığı

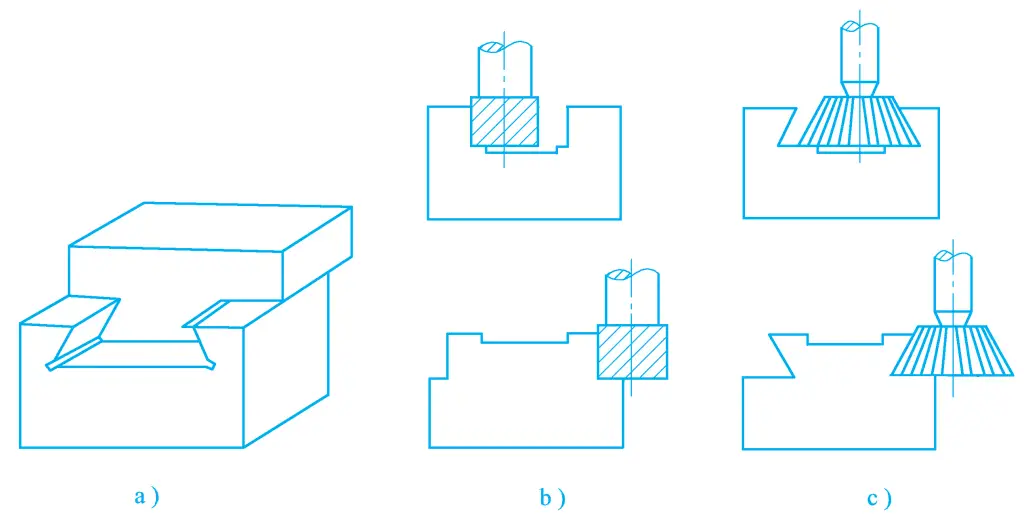

Frezeleme işleme aralığı, Şekil 1'de gösterildiği gibi çok geniştir. Farklı ile deği̇rmen türleri̇ kesiciler sayesinde düzlemleri, basamak yüzeylerini, olukları ve şekilli yüzeyleri vb. işlemek mümkündür. Ayrıca, iş parçası üzerindeki delikleri işlemek için freze makinesine matkaplar, raybalar ve delik işleme takımları gibi delik işleme takımları da takılabilir.

a), b), c) Freze düzlemleri

d), e) Freze kanalları

f) Frezeleme adımları

g) T yuvalarının frezelenmesi

h) Freze yuvaları

i), j) Köşelerin frezelenmesi

k), l) Kama kanallarının frezelenmesi

m) Dişli dişlerinin frezelenmesi

n) Spiral olukların frezelenmesi

o) Kavisli yüzeylerin frezelenmesi

p) Üç boyutlu kavisli yüzeylerin frezelenmesi

Frezeleme, iş parçalarının kaba işleme, yarı ince işleme veya ince işleme için kullanılabilir. Frezeleme işleminin boyutsal tolerans derecesi genellikle IT7~IT13'tür ve yüzey pürüzlülüğü Ra değeri 12,5 ~ 1,6μm'dir. Frezeleme sadece tek parça ve küçük parti üretimi için değil, aynı zamanda seri üretim için de uygundur.

3. Frezeleme Parametreleri

Frezeleme sırasında, freze bıçağındaki bitişik dişler tarafından iş parçası üzerinde art arda oluşturulan iki geçiş yüzeyi arasındaki metal katmana kesme katmanı denir. Frezeleme parametreleri, frezeleme işlemi üzerinde önemli bir etkiye sahip olan kesme katmanının şeklini ve boyutunu belirler.

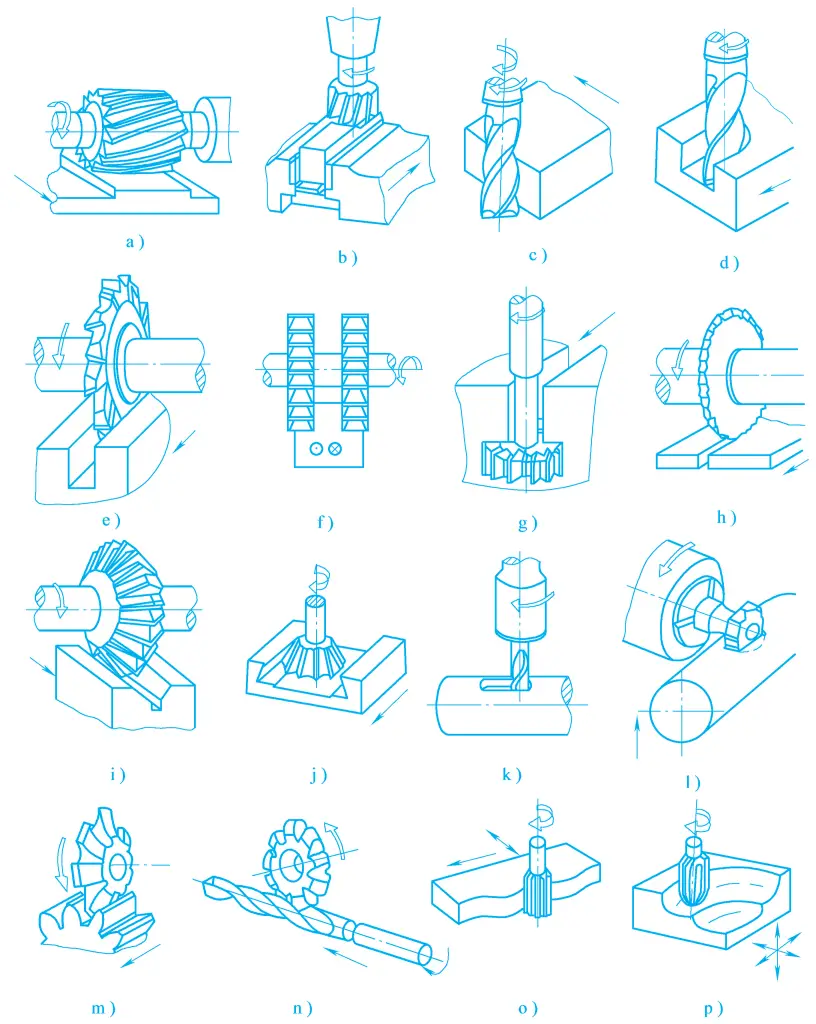

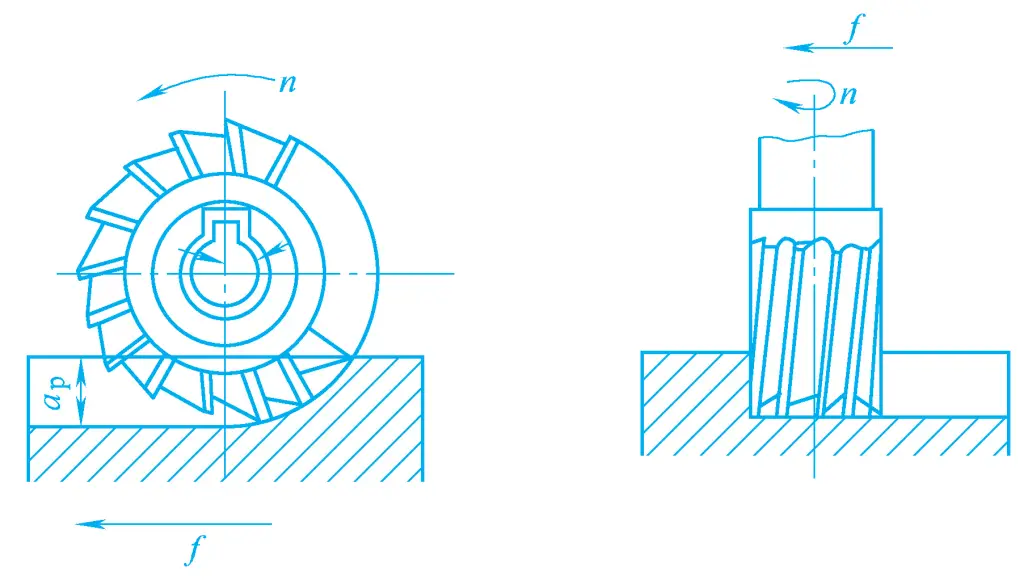

Freze bıçağı üzerindeki kesici kenarların farklı dağılım konumlarına göre, frezeleme çevresel frezeleme ve yüzey frezeleme olarak ikiye ayrılabilir. Şekil 2'de gösterildiği gibi, freze bıçağının silindirik yüzeyine dağıtılmış dişlerle frezeleme çevresel frezeleme olarak adlandırılır ve freze bıçağının uç yüzüne dağıtılmış dişlerle frezeleme yüzey frezeleme olarak adlandırılır. Frezeleme parametreleri aşağıdaki frezeleme elemanlarını içerir.

a) Çevresel frezeleme

b) Yüzey frezeleme

(1) Frezeleme Hızı Vc

Frezeleme hızı, freze bıçağı dönüşünün doğrusal hızıdır, yani freze bıçağı kesme kenarı üzerinde seçilen bir noktanın ana hareket yönünde iş parçasına göre anlık hızıdır ve aşağıdaki formülle hesaplanabilir:

Vc=πdn/1000

Nerede

- V c - Frezeleme hızı (m/dak veya m/s);

- d- Freze bıçağı çapı (mm);

- n- Freze dönüş hızı (r/dak veya r/s).

(2) Besleme Hızı

Frezeleme sırasında, iş parçasının ve freze bıçağının ilerleme yönündeki göreceli yer değiştirmesi, üç temsil yöntemine sahip olan ilerleme hızı olarak adlandırılır:

1) Diş başına besleme fz

Freze çakısının her bir dişi döndüğünde, freze çakısının ilerleme yönünde iş parçasına göre göreli yer değiştirmesi, mm/z cinsinden ölçülür.

2) Devir başına besleme f

Freze bıçağı bir tam devir yaptığında, freze bıçağının ilerleme yönünde iş parçasına göre göreceli yer değiştirmesini ifade eder ve mm/r cinsinden ölçülür. Diş başına ilerleme ile devir başına ilerleme arasındaki ilişki aşağıdaki gibidir:

fz=f/z

Burada z, freze bıçağındaki diş sayısıdır.

3) Besleme hızı Vf

İş parçasının ve freze bıçağının birim zamanda ilerleme yönündeki göreli yer değiştirmesi, mm/dak olarak ölçülür. Aralarındaki ilişki aşağıdaki gibidir:

Vf=fn =fzzn

Burada n, freze bıçağı hızıdır (d/dak).

(3) Eksenel kesme derinliği ap

Freze bıçağının eksenine paralel olarak ölçülen kesme katmanının boyutunu ifade eder. Uç frezeleme için ap kesme tabakasının derinliğidir; çevresel frezeleme için ap işlenmekte olan yüzeyin genişliğidir.

(4) Radyal kesme derinliği ae

Freze bıçağının eksenine dik olarak ölçülen kesme katmanının boyutunu ifade eder. Uç frezeleme için a e işlenen yüzeyin genişliğidir; çevresel frezeleme için ae kesme katmanının derinliğidir.

II. Freze Makineleri

Kaldırma tablalı freze makineleri, kaldırma tablasız freze makineleri ve portal freze makinelerinin temel tipler olduğu birçok freze makinesi türü ve biçimi vardır. Farklı işleme nesnelerine ve üretim türlerine uyum sağlamak için, salıncaklı ve kızaklı freze makineleri, takım freze makineleri, profil freze makineleri vb. gibi birçok türev freze makinesi çeşidi geliştirilmiştir. Ayrıca matkap freze makineleri, krank mili freze makineleri vb. gibi çeşitli özel freze makineleri de bulunmaktadır. Aşağıda, yaygın freze makinesi türlerine kısa bir giriş yer almaktadır.

1. Kaldırma tablası freze makinesi

Bu tip takım tezgahının özelliği, yatağın dikey kılavuz rayları boyunca yukarı ve aşağı hareket edebilen bir kaldırma tablasına sahip olması ve çalışma tablasının konumunu ayarlayabilmesi ve karşılıklı olarak üç dik yönde besleme hareketini tamamlayabilmesidir. Bu tip takım tezgahı, özellikle tek parça ve küçük seri üretimde orta ve küçük iş parçalarını işlemek için yaygın olarak kullanılır. Yaygın kaldırma tablalı freze makineleri aşağıdaki türleri içerir:

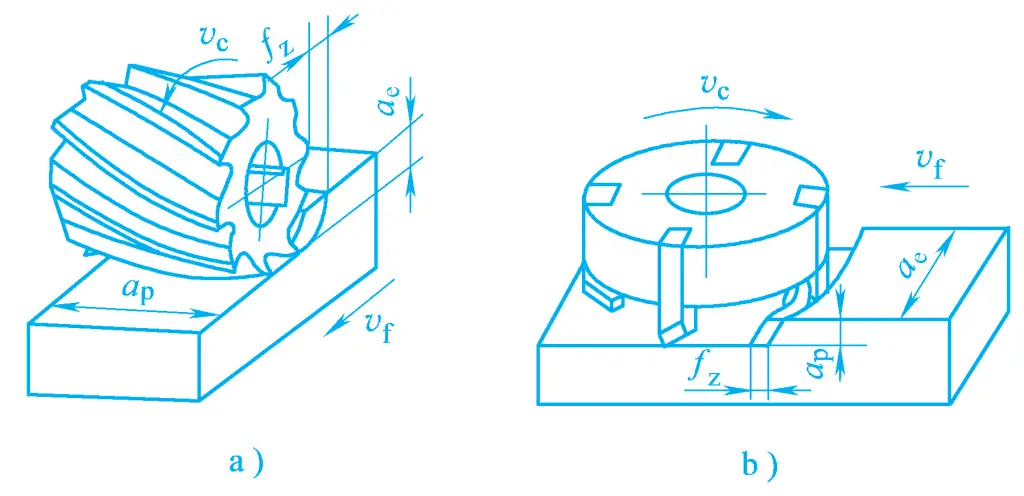

(1) Yatay kaldırma tablalı freze makinesi

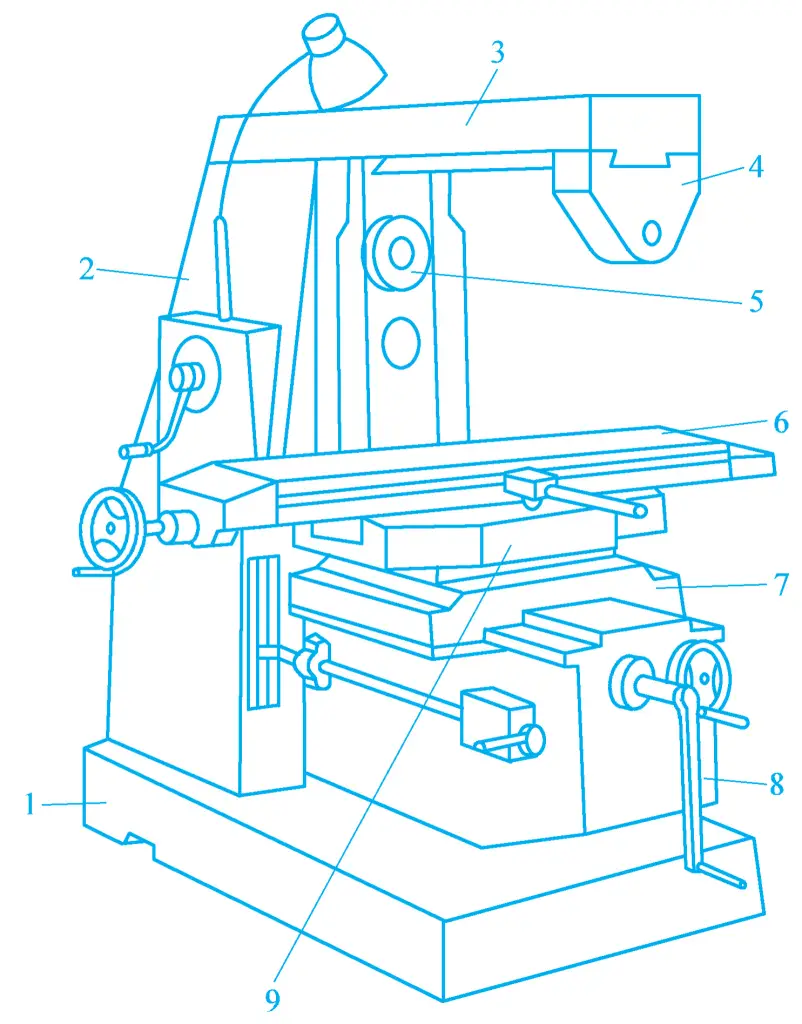

Yatay kaldırma tablalı freze makinesinin iş mili yatay olarak düzenlenmiştir ve görünümü ve bileşenleri Şekil 3'te gösterilmiştir. Yatak 1, ana hareketin hız değişimini, kontrol mekanizmalarını ve iş milini 3 içeren taban 8 üzerine sabitlenmiştir. Kaldırma tablası 7 yatağın dikey kılavuz rayları boyunca yukarı ve aşağı hareket eder, sele 6 kaldırma tablası 7 üzerinde yanal olarak hareket eder ve çalışma tablası 5 sele üzerinde uzunlamasına besleme hareketi gerçekleştirebilir. Kaldırma tablası, çalışma tablası ve sele hızlı bir şekilde hareket edebilir.

1-Yatak

2-Beam

3-Milli

4-Tool direk desteği

5-Çalışma Masası

6-Saddle

7-Kaldırma masası

8-Baz

(2) Yatay üniversal kaldırma tablalı freze makinesi

Yatay üniversal kaldırma tablalı freze makinesi ile yatay kaldırma tablalı freze makinesi arasındaki fark, sele üzerinde bir döner tabla bulunması ve çalışma tablasının döner tabla üzerindeki kılavuz raylarda uzunlamasına hareket etmesidir. Döner tabla, dikey eksen etrafında ±45° aralığında dönebilir ve böylece freze makinesinin teknolojik aralığını genişletir.

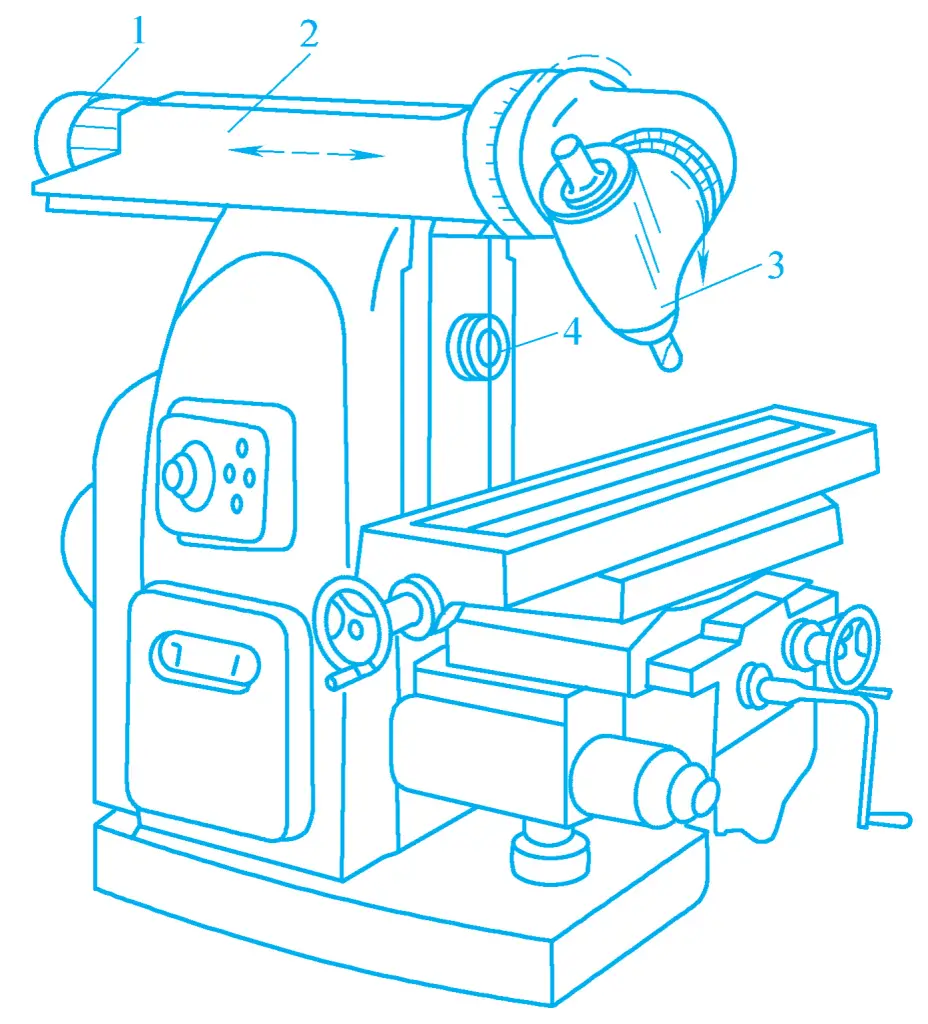

X6132 model freze makinesi yaygın olarak kullanılan bir yatay üniversal kaldırma tablalı freze makinesidir ve görünümü Şekil 4'te gösterilmiştir. Bu takım tezgahı nispeten eksiksiz bir yapıya, geniş bir hız değişim aralığına, iyi rijitliğe, rahat çalışmaya ve uzunlamasına besleme boşluğu için otomatik bir ayar cihazına sahiptir.

1-Baz

2 Yataklı Gövde

3-Asılı kiriş

4-Bıçak çubuğu braketi

5-Ana mil

6-Çalışma Tezgahı

7 Yataklı Eyer

8-Kaldırma masası

9-Döner masa

(3) Üniversal döner kafalı freze makinesi

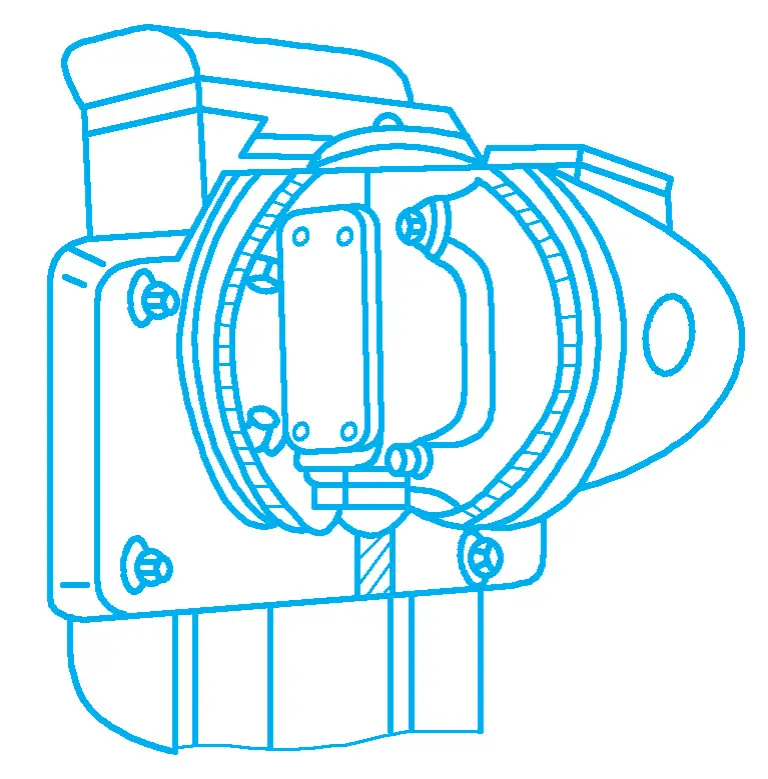

Üniversal döner kafalı freze makinesi, Şekil 5'te gösterildiği gibi yapısal olarak yatay kaldırma tablalı freze makinesine benzer. Esasen yatay bir freze makinesidir, ancak kızağının 2 her iki ucuna bir elektrik motoru 1 ve freze kafası frezeleme işlemlerini gerçekleştirmek için herhangi bir yöne yatırılabilen evrensel bir dikey freze kafası 3 monte edilmiştir.

1-Elektrik motoru

2-Slayt

3-Üniversal dikey frezeleme kafası

4-Yatay ana iş mili

(4) Dikey kaldırma tablalı freze makinesi

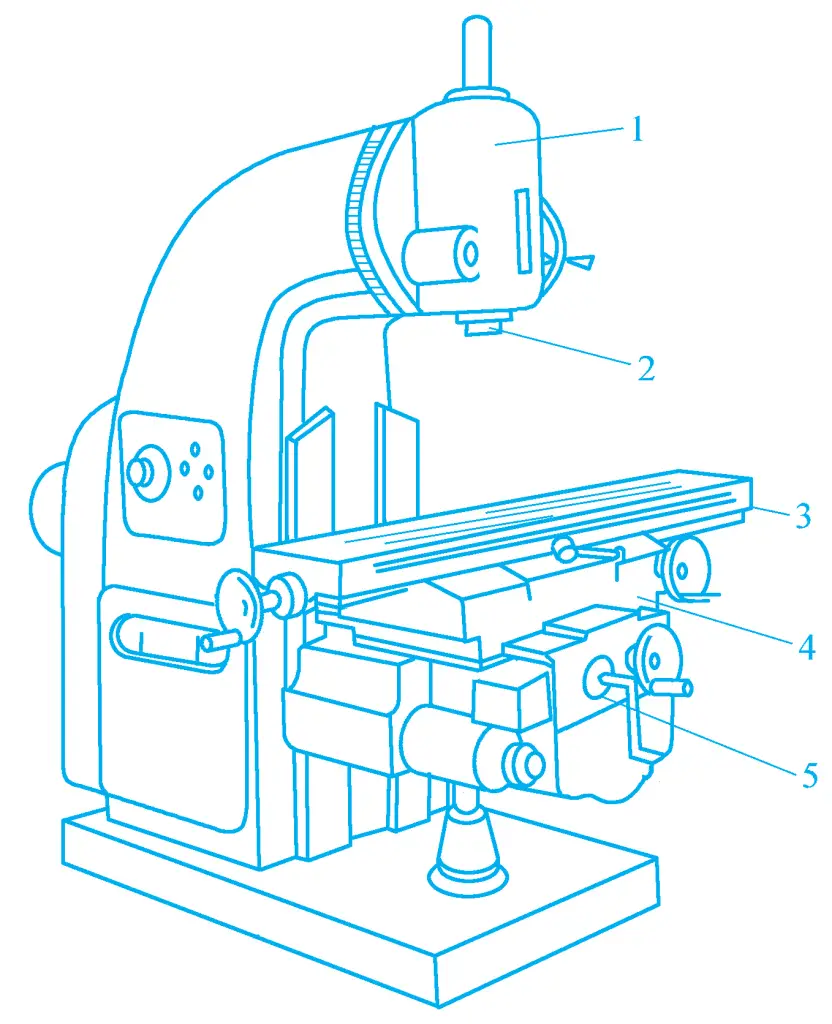

Dikey kaldırma tablalı freze makinesi ile yatay kaldırma tablalı freze makinesi arasındaki en büyük fark, Şekil 6'da gösterildiği gibi iş milinin dikey olarak düzenlenmiş olmasıdır. Dikey kaldırma tablalı freze makinesinin dikey freze kafası, freze makinesinin işleme aralığını genişletmek için dikey düzlemde ±45°'lik bir aralıkta sağa veya sola dönebilir.

1-Freze kafası

2-Ana mil

3-İş Tezgahı

4-Saddle

5-Kaldırma masası

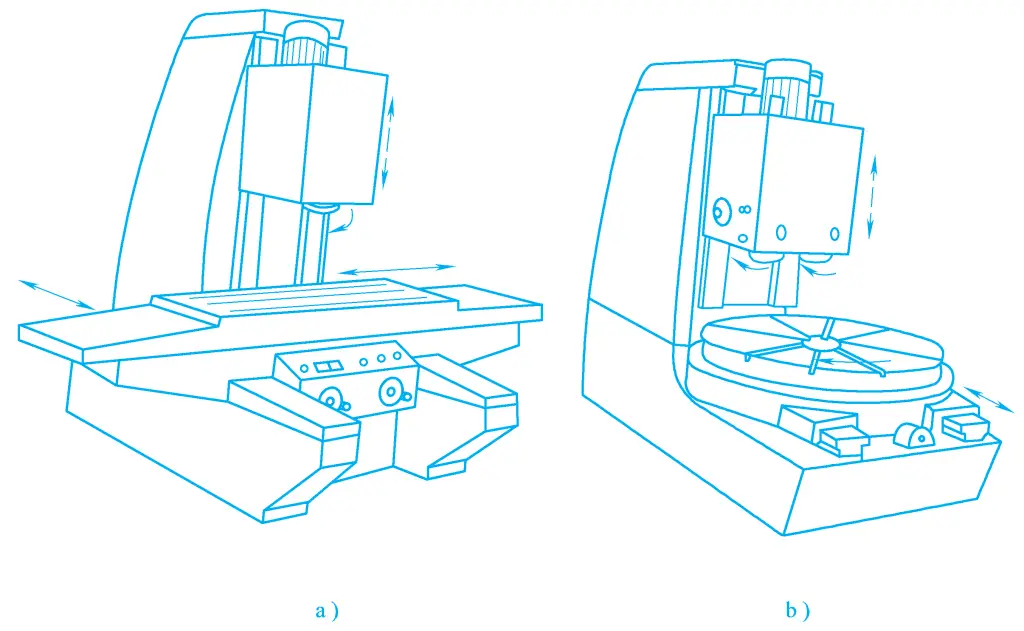

2. Kaldırma tablası olmayan freze makinesi

Bu tip freze tezgahı, sabit bir taban üzerinde (dikdörtgen tezgah) yalnızca uzunlamasına ve yanlamasına hareket edebilir veya dikey bir eksen etrafında dönebilir (dairesel tezgah), dikey ayarlama ve besleme hareketi makinenin ana iş mili kutusu tarafından tamamlanır. Kaldırma tablalı freze makinesinden daha iyi sertliğe ve titreşim direncine sahiptir, daha büyük kesme miktarlarıyla işlemeye uygundur. Şekil 7, kaldırma tablası olmayan freze makinesinin görünümünü göstermektedir.

a) Çalışma tezgahı hareketi

b) Çalışma tezgahı rotasyonu

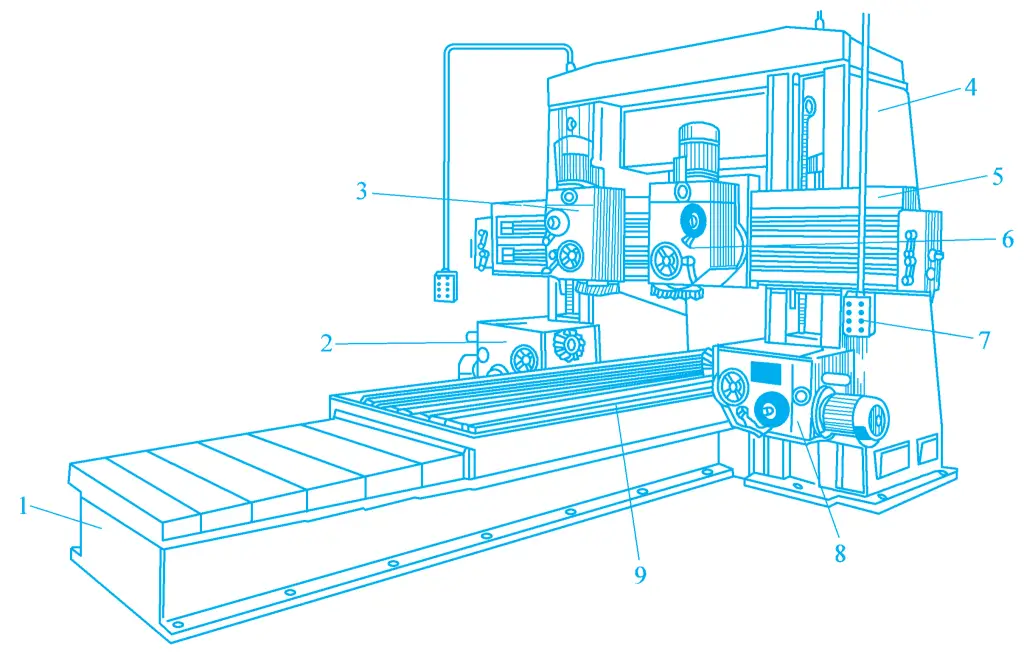

3. Gantry freze makinesi

Portal freze makinesi, esas olarak düzlemler, oluklar vb. gibi çeşitli büyük iş parçalarını işlemek için kullanılan büyük, yüksek verimli, evrensel bir freze makinesidir. Kaba frezeleme, yarı finiş frezeleme ve ayrıca finiş frezeleme gerçekleştirebilir. Şekil 8, portal freze makinesinin görünümünü göstermektedir.

1-Yatak

2, 8-Yatay freze kafası

3, 6-Dikey frezeleme kafası

4 Sütunlu

5-Crossbeam

Takım tezgahı bir çerçeve yapısına sahiptir, kiriş 5 iş parçasının yüksekliğine uyum sağlamak için kolon 4 üzerinde yukarı ve aşağı hareket edebilir. İki dikey frezeleme mili kutusu (dikey frezeleme kafaları) 3 ve 6 kiriş üzerine monte edilmiştir. İki yatay freze kafası 2 ve 8 sırasıyla iki sütuna monte edilmiştir, her bir freze kafası bağımsız bir bileşendir ve ana hareket hızı değiştirme mekanizmasını, iş milini ve çalıştırma mekanizmasını içerir.

Flanş tipi ana motor, freze mili kutusunun ucuna sabitlenmiştir. Çalışma masası yatak üzerinde uzunlamasına yatay olarak hareket edebilir 1. Dikey freze kafası kiriş boyunca yatay olarak hareket edebilir ve yatay freze kafası sütun üzerinde yukarı ve aşağı hareket edebilir.

Tüm bu hareketler ilerleme hareketleri olabileceği gibi, freze kafası ile iş parçası arasındaki göreli konumu ayarlamak için hızlı konumlandırma hareketleri de olabilir. İş mili, iş mili kovanının içine monte edilmiştir ve geri kesme miktarını ayarlamak için manuel olarak uzatılabilir veya geri çekilebilir. 7 bir asılı düğme istasyonudur.

Gantry freze makineleri, bir iş parçasının birkaç yüzeyini işlemek veya aynı anda birkaç iş parçasını işlemek için birden fazla freze kafası kullanabilir, bu nedenle verimlilik çok yüksektir ve toplu ve seri üretimde yaygın olarak kullanılırlar.

III. Yaygın Freze Makinesi Aksesuarları

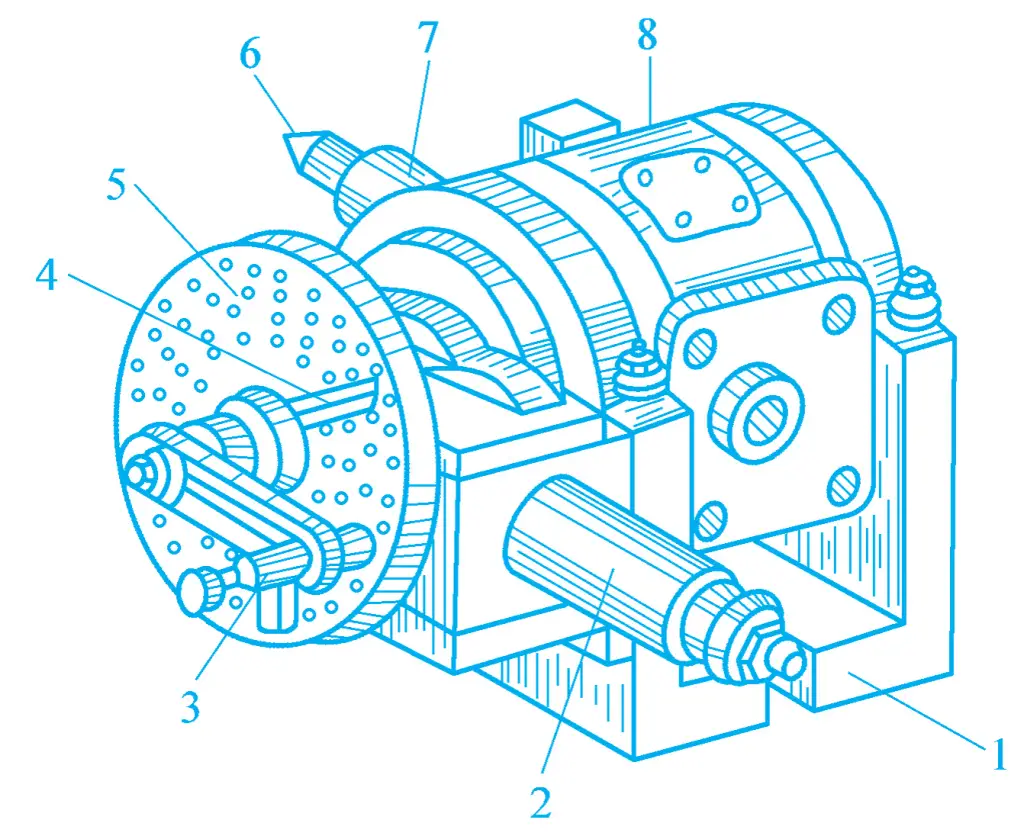

1. Evrensel bölme kafası

Üniversal bölme kafası, freze makinesinin işleme aralığını genişletmek için kullanılan önemli bir freze makinesi aksesuarıdır (bkz. Şekil 9). Freze tezgahında belirli iş parçalarını (dişliler, yivli miller, spiral oluklu iş parçaları vb. gibi) işlerken, üniversal bölme kafası kullanılır ve tabanı freze tezgahı çalışma tablasına sabitlenir. Taban üzerinde dönen bir gövde vardır ve dönen gövdenin yan tarafında, bölme plakasının her iki tarafında eşit olarak bölünmüş küçük deliklerden oluşan birkaç daire bulunan bir bölme plakası vardır.

1-Baz

2-Yan şaft

3 Saplı

4-Bölme ölçeği

5-Bölme plakası

6-Orta uç

7-Spindle

8-Dönen gövde

Kolun döndürülmesiyle, üniversal bölme kafasının dahili aktarım mekanizması iş milinin dönmesini sağlar. İş mili, döner gövde ile -6° ile 90° arasında herhangi bir açıda dönebilir, böylece iş parçası çalışma tezgahı yüzeyine göre istenen açıda eğilebilir. İş milinin ön ucunda merkez ucun yerleştirilebileceği standart bir konik delik bulunur ve dış kısımda farklı iş parçalarını tutmak için aynalar, kadran plakaları ve pens aynaları monte etmek için dişler vardır.

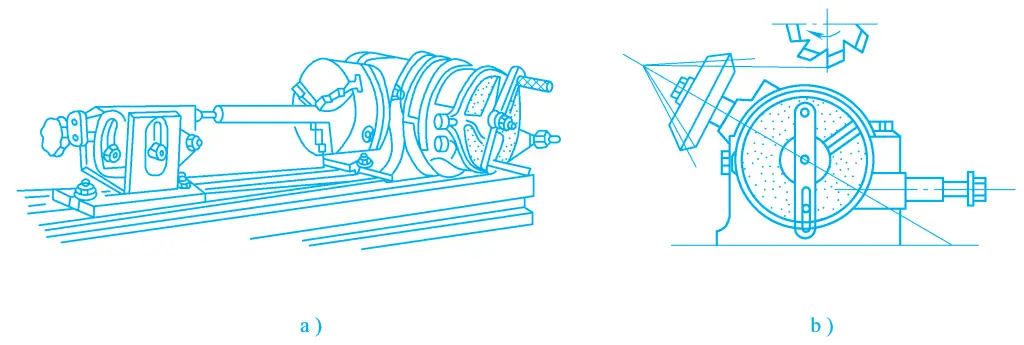

İş parçasının eşit veya eşit olmayan bölünmesini tamamlamak için kolun üniversal bölme plakası üzerinde çevirmesi gereken daire ve delik sayısı, iş parçasının işlenmesinin ihtiyaçlarına göre hesaplanabilir. İş parçası, bölme kafasının milindeki merkez uç ile çalışma tezgahına monte edilmiş punta üzerindeki merkez uç arasında desteklenir veya şekil 10'da gösterildiği gibi bir ayna kullanılarak işlenebilir.

a) Uzun şaftlar için sıkıştırma yöntemi

b) Konik dişliler için sıkıştırma yöntemi

Buna ek olarak, üniversal bölme kafasının yan mili ile çalışma tablasının besleme vidası arasına bir dizi değiştirme dişlisi takılarak, üniversal bölme kafası milinin dönüşü, çalışma tablası besleme vidası tarafından belirli bir aktarım oranında tahrik edilir, böylece çalışma tablasının uzunlamasına besleme hareketi ve üniversal bölme kafası milinin dönme hareketi, spiral kanalların işlenmesi için bir sarmal hareket oluşturmak üzere birleştirilir.

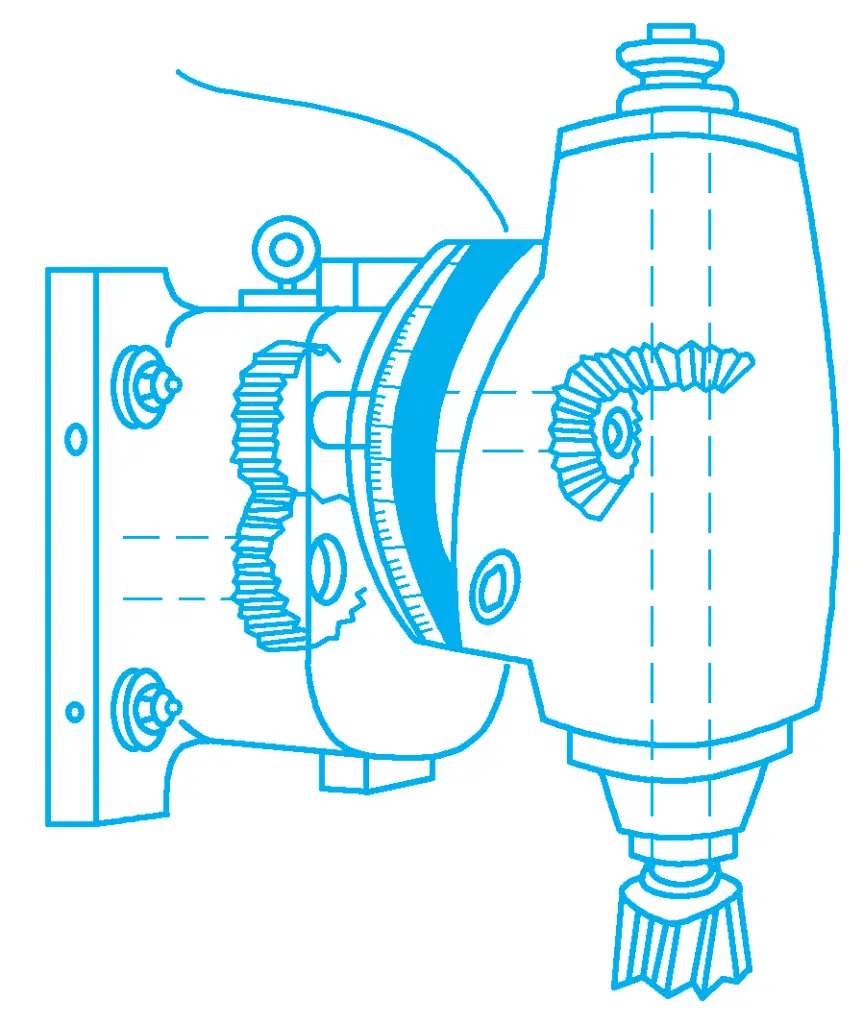

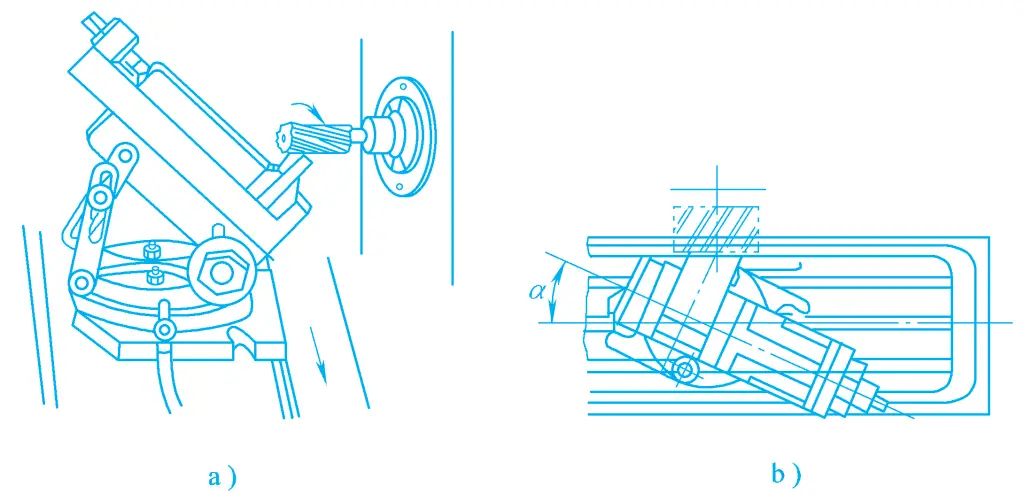

2. Dikey freze kafası

Dikey freze kafası (bkz. Şekil 11) yatay freze makinesine monte edilerek yatay freze makinesinin dikey freze makinesi olarak çalışmasını sağlar ve böylece işleme aralığını genişletir. Dikey freze kafası dikey düzlemde 360° dönebilir ve iş mili hızı genellikle 1:1 aktarım oranıyla freze makinesinin iş miliyle aynıdır.

3. Üniversal freze kafası

Üniversal freze kafası (bkz. Şekil 12) yatay freze makinelerinde de kullanılır ve karşılıklı iki dik düzlemde 360° dönebilir. Bu nedenle, freze kafası milinin çalışma tablası yüzeyi ile herhangi bir açı oluşturmasını sağlayabilir ve tek bir sıkıştırmada açı gereksinimleri olan çeşitli yüzeylerin frezeleme işlemini gerçekleştirebilir. Mili ile freze tezgahı mili arasındaki aktarım oranı da 1:1'dir.

IV. Freze Bıçağı

1. Freze çakısı çeşitleri

Freze çakıları, geniş bir çeşitliliğe sahip çok dişli bir kesici takım türüdür ve kullanımlarına göre aşağıdaki gibi sınıflandırılabilir.

(1) Düzlemlerin işlenmesi için freze bıçakları

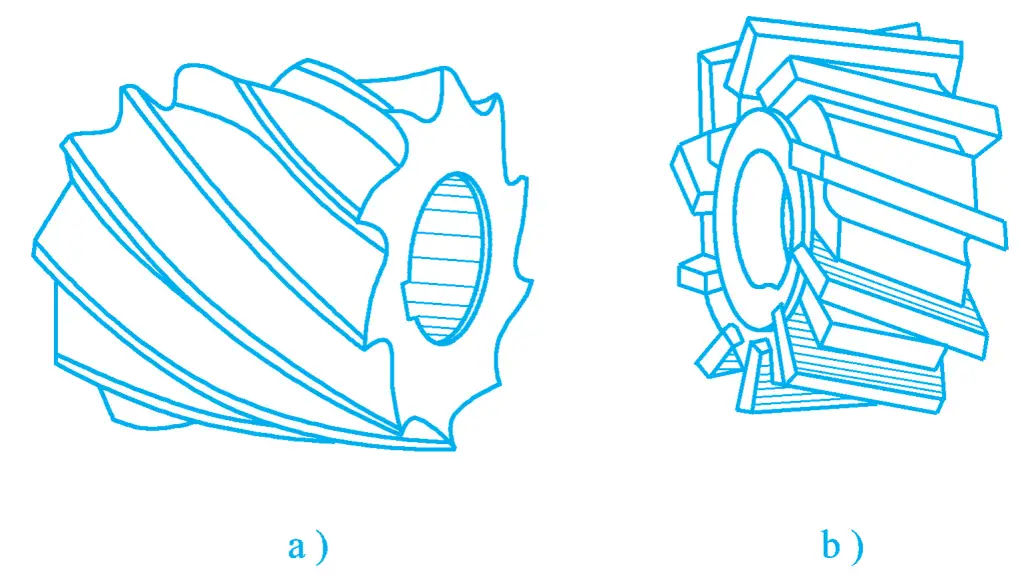

1) Silindirik freze bıçağı

Yatay freze makinelerinde nispeten dar düzlemleri işlemek için kullanılabilir. Silindirik freze bıçağı tamamen yüksek hızlı takım çeliğinden yapılabilir (bkz. Şekil 13a) veya sinterlenmiş karbür uçlarla üretilebilir (bkz. Şekil 13b).

a) İntegral tip

b) Ekleme tipi

Frezeleme sırasında stabiliteyi artırmak için spiral şekilli dişler yaygındır. Bu frezenin iki tipi vardır: kaba dişli silindirik freze daha az dişe, yüksek diş mukavemetine, geniş talaş alanına ve daha fazla yeniden taşlama süresine sahiptir, kaba işleme için uygundur; ince dişli silindirik freze daha fazla dişe sahiptir ve pürüzsüz çalışır, finiş için uygundur.

Freze çakısının çapını seçerken, freze çakısının çapını seçmek için genellikle frezeleme miktarına ve freze çakısı miline bağlı olarak freze çakısı milinin yeterli sertliğe ve mukavemete sahip olduğundan emin olunmalıdır.

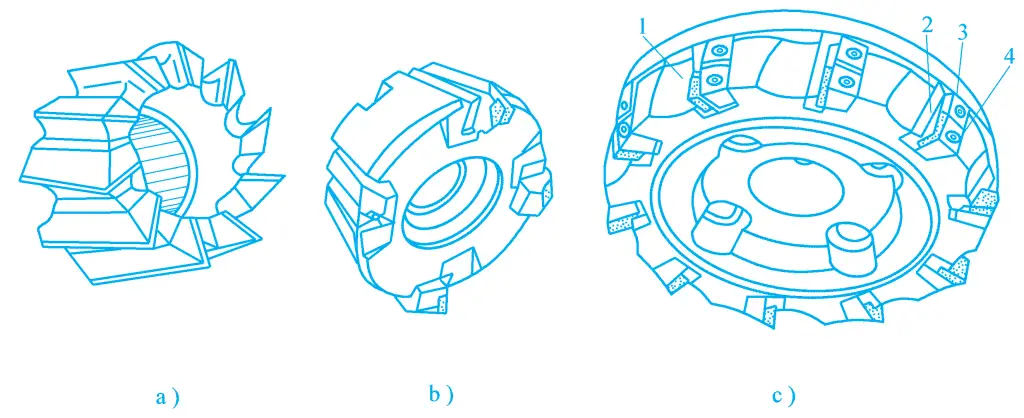

2) Yüzey frezeleme çakısı

Küçük çaplı alın frezeleri tamamen yüksek hızlı takım çeliğinden yapılır (bkz. Şekil 14a), büyük çaplı alın frezeleri kaynaklı semente karbür kesici kafalarla birleştirilir (bkz. Şekil 14b) veya mekanik olarak kenetlenmiş değiştirilebilir semente karbür kesici uçlar kullanılır (bkz. Şekil 14c). Semente karbür yüzey frezeleri, iyi rijitlikleri, yüksek verimlilikleri ve iyi işleme kaliteleri nedeniyle düzlemlerin yüksek hızda frezelenmesi için uygundur, bu nedenle yaygın olarak kullanılırlar.

a) Entegre kesici bıçak

b) Kaynaklı semente karbür kesici bıçak

c) Mekanik olarak kenetlenmiş değiştirilebilir semente karbür kesici bıçak

1-Kesici gövde

2 Pozisyonlu koltuk

3-Konumlu koltuk kelepçesi

4-Kesici bıçak kelepçesi

(2) Kanalların işlenmesi için freze bıçakları

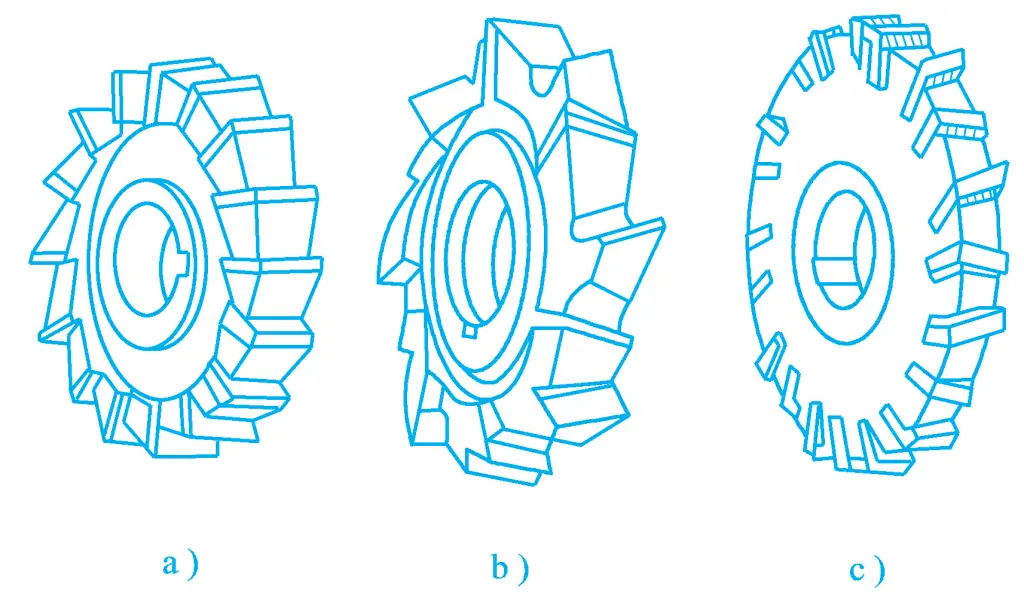

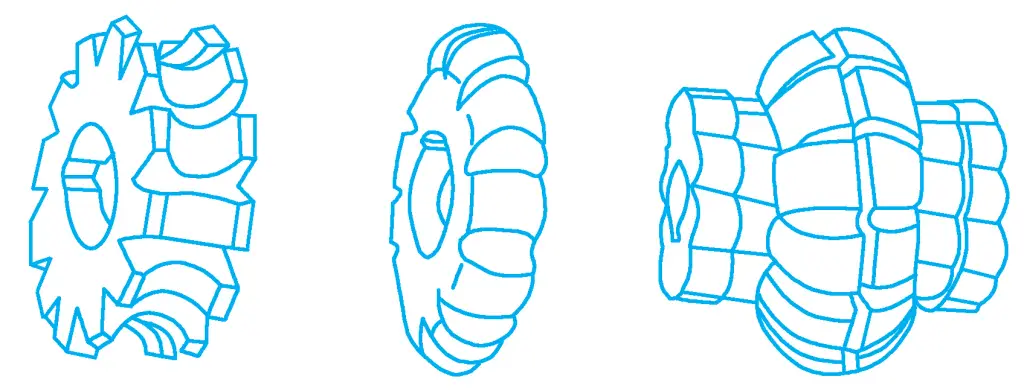

1) Üç kenarlı freze bıçağı

Ana kesme kenarına sahip çevresel yüzeye ek olarak, üç kenarlı freze bıçağı ayrıca her iki yan yüzeyde ikincil kesme kenarlarına sahiptir, böylece kesme performansını iyileştirir, kesme verimliliğini artırır ve iş parçasının yüzey pürüzlülüğünü azaltır. Esas olarak olukların ve basamak yüzeylerinin işlenmesinde kullanılır. Üç kenarlı frezeleme çakısı, Şekil 15'te gösterildiği gibi düz dişli üç kenarlı frezeleme çakısı, kademeli dişli üç kenarlı frezeleme çakısı ve sokma dişli üç kenarlı frezeleme çakısı olarak ayrılabilir.

a) Düz dişli üç kenarlı freze bıçağı

b) Kademeli dişli üç kenarlı freze bıçağı

c) Takma dişli üç kenarlı freze

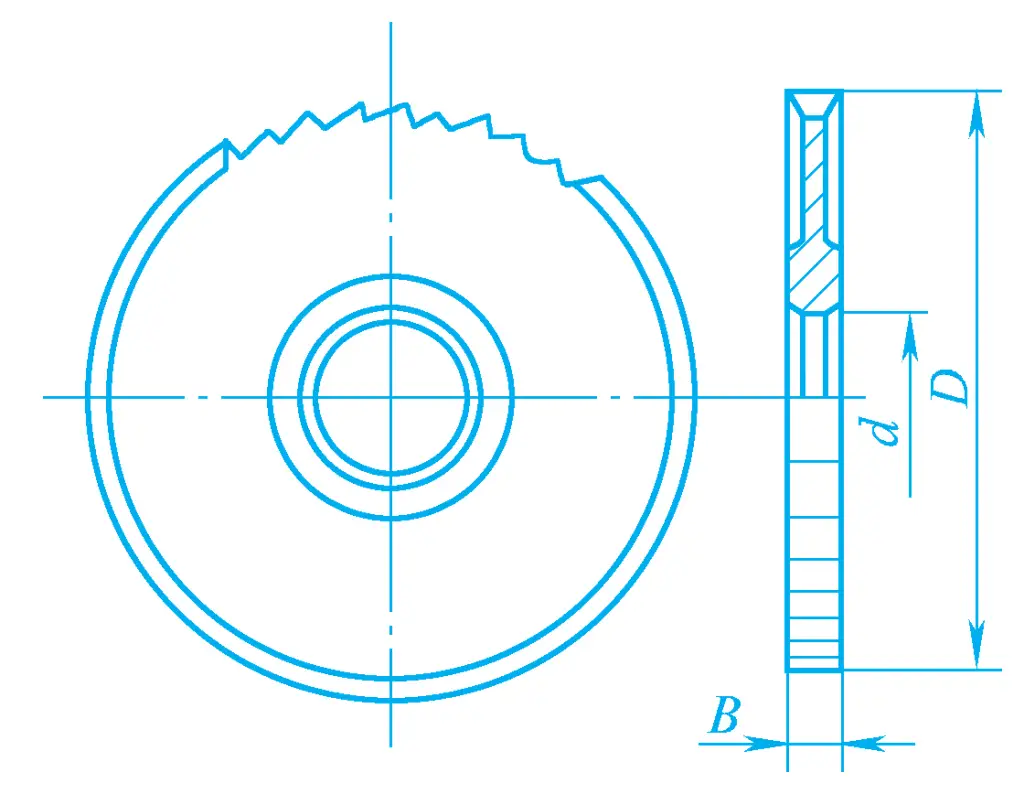

2) Testere bıçağı freze

Şekil 16, esas olarak iş parçalarını kesmek veya iş parçaları üzerindeki dar yuvaları frezelemek için kullanılan testere bıçaklı freze bıçağını göstermektedir. Frezeleme işlemi sırasında kesicinin sıkışmasını önlemek için bıçağın kalınlığı kenardan merkeze doğru azalır.

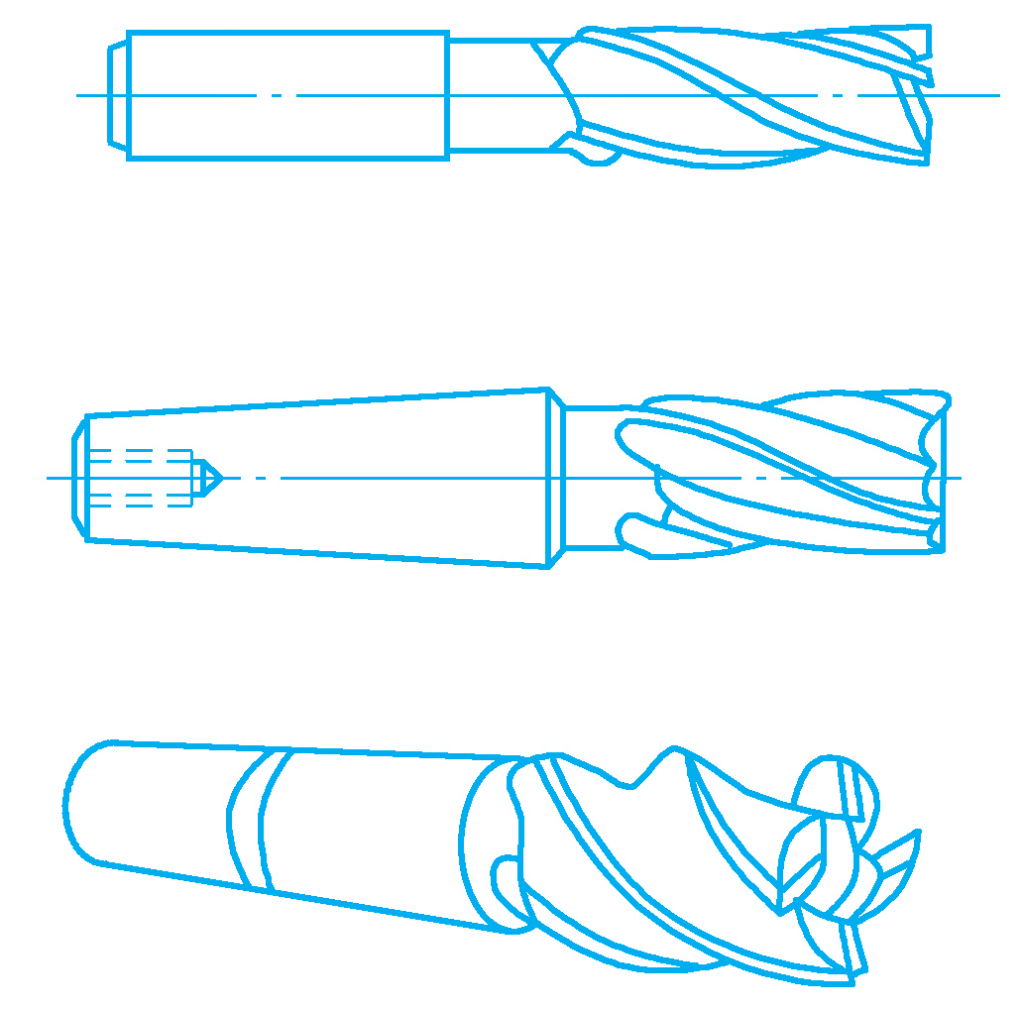

3) Dikey freze bıçağı

Şekil 17, bir şablon kullanarak olukların yanı sıra düz yüzeylerin, basamak yüzeylerinin ve şekillendirme yüzeylerinin işlenmesi için kullanılabilen, saplı küçük çaplı silindirik freze bıçağına benzer dikey freze bıçağını göstermektedir.

Dikey freze çakısının çapı küçük olduğunda, şaft düz yapılır; çap büyük olduğunda, şaft konik yapılır. Dik frezenin silindirik yüzeyindeki kesme kenarı ana kesme kenarıdır ve uç yüzündeki kesme kenarı merkezden geçmez, bu da ikincil kesme kenarıdır. Çalışma esnasında eksenel ilerleme hareketi yapmaya uygun değildir.

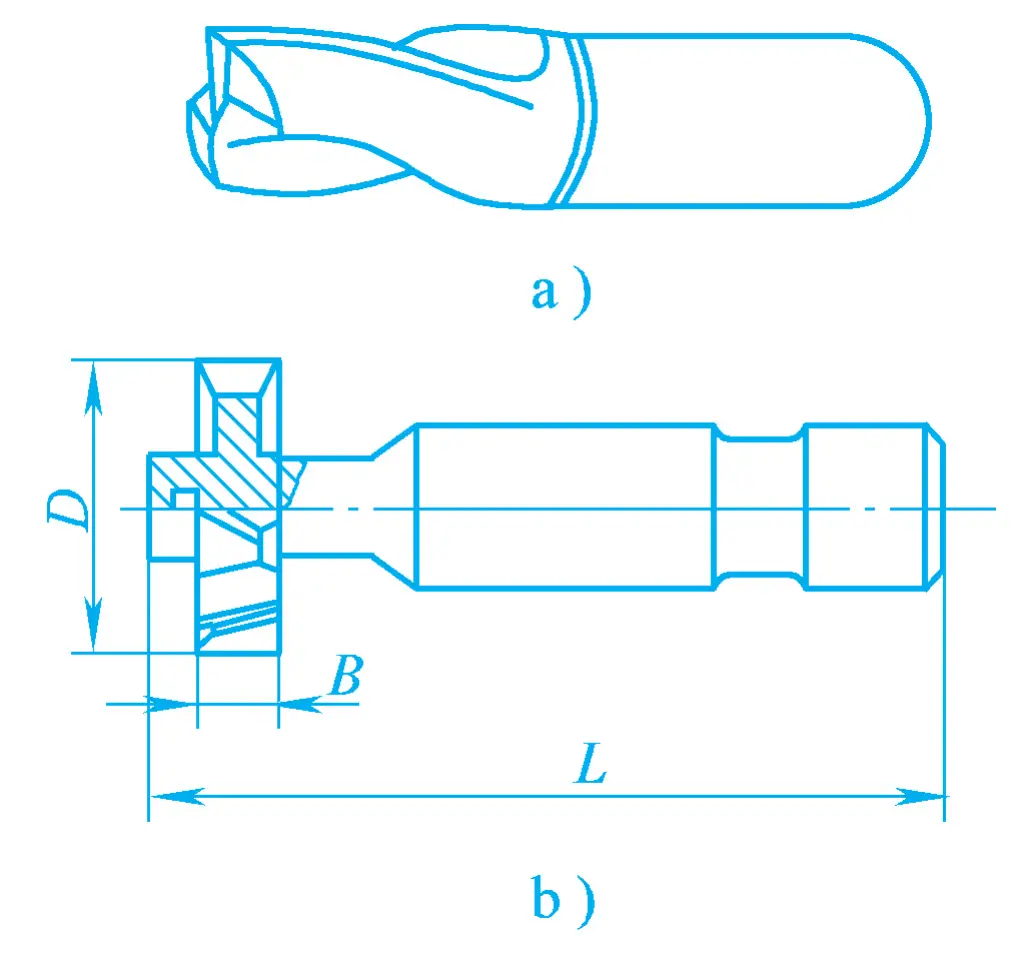

4) Kama yolu freze bıçağı

Şekil 18, esas olarak şaftlardaki kama kanallarını işlemek için kullanılan kama kanalı freze çakısını göstermektedir. Şekil 18a'da gösterilen kama yuvası freze bıçağı, dikey freze bıçağına benzer bir şekle sahiptir, ancak yalnızca iki dişe sahiptir ve uç yüz kesme kenarı merkeze doğru uzanır, uç yüz kesme kenarı ana kesme kenarı ve çevresel kesme kenarı ikincil kesme kenarıdır. Bu nedenle, her iki ucu açık olmayan kama kanallarını işlerken uygun miktarda eksenel ilerleme yapabilir. Şekil 18b'de gösterilen kama yuvası frezesi, özellikle şaftlar üzerindeki yarı dairesel kama yuvalarını işlemek için kullanılır.

a) Kama yolu freze çakısı

b) Yarı dairesel anahtar freze çakısı

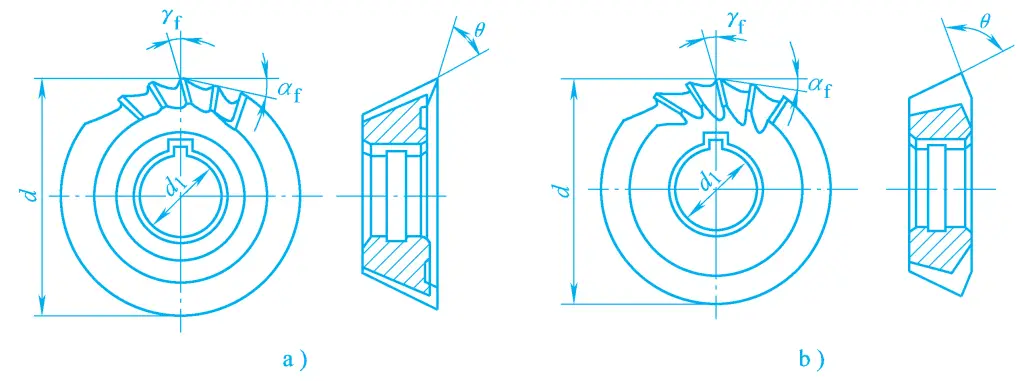

5) Açılı freze

Şekil 19'da esas olarak aşağıdakiler için kullanılan açılı freze gösterilmektedir olukların işlenmesi ve açılı eğimli yüzeyler. Şekil 19a'da gösterilen tek açılı freze, ana kesme kenarı olarak konik bir kesme kenarına ve ikincil kesme kenarı olarak uç yüzey kesme kenarına sahiptir. Şekil 19b'de gösterilen çift açılı freze, ana kesme kenarı olarak her iki konik yüzeyde de kesme kenarlarına sahiptir. Simetrik çift açılı freze çakıları ve asimetrik çift açılı freze çakıları içerir.

a) Tek açılı freze bıçağı

b) Çift açılı freze

(3) Şekillendirme yüzeylerinin işlenmesi için freze bıçakları

1) Şekillendirme freze bıçağı

Şekillendirme frezesi, şekillendirme yüzeylerini işlemek için freze makinelerinde kullanılan özel bir takımdır ve kesici kenar şekli, iş parçası yüzeyinin kontur şekline göre tasarlanmıştır. Yüksek üretkenliğe sahiptir ve iş parçası şeklinin ve boyutunun değiştirilebilirliğini sağlayabilir, bu nedenle yaygın olarak kullanılır. Şekil 20'de çeşitli şekillendirme frezeleri gösterilmektedir.

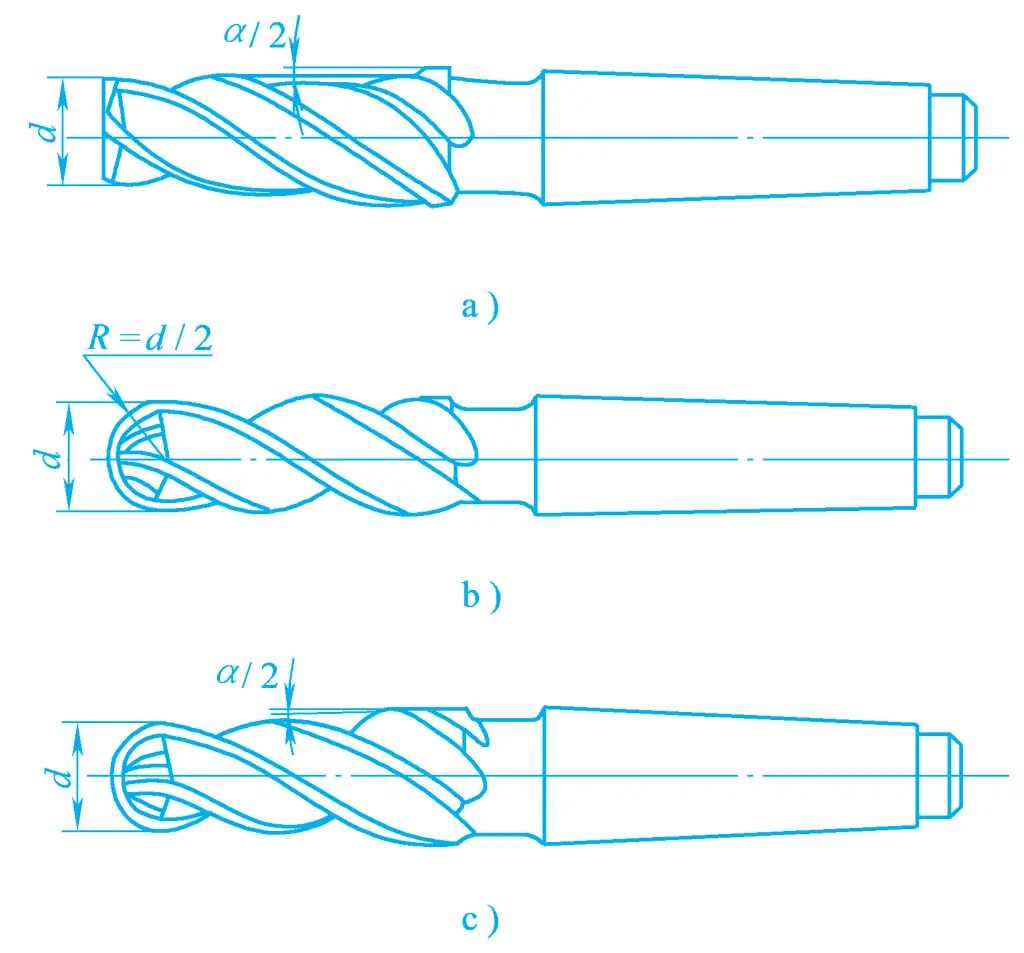

2) Kalıp freze bıçağı

Şekil 21, kalıp imalatında yaygın olarak uygulanan kalıp boşluklarını veya dışbükey kalıp şekillendirme yüzeylerini işlemek için kullanılan kalıp frezeleme kesicisini göstermektedir. Dikey frezeleme kesicisinden geliştirilmiştir ve temel olarak konik dikey frezeleme kesicileri, silindirik küresel uçlu dikey frezeleme kesicileri ve konik küresel uçlu dikey frezeleme kesicileri olarak ayrılır. Kalıp frezeleme kesicisinin tipi ve boyutu, iş parçasının şekline ve boyutuna göre seçilir.

a) Konik dikey freze bıçağı

b) Silindirik küresel uçlu dikey freze

c) Konik küresel uçlu dikey freze

Sert alaşımlı kalıp frezeleri, su verme işleminden sonra 65HRC'den daha düşük sertliğe sahip çeşitli kalıpları işlemek için elmas eğelerin ve taşlama kafalarının yerini alabilir ve yüksek kesme verimliliğine sahiptir.

2. Freze bıçaklarının montajı

Freze çakılarının iş miline montaj yöntemi, kesici gövdesinin yapısına göre değişiklik göstermektedir.

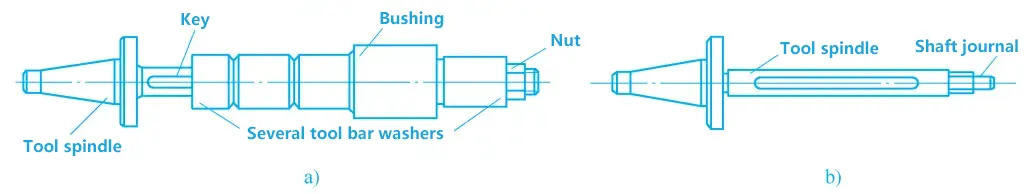

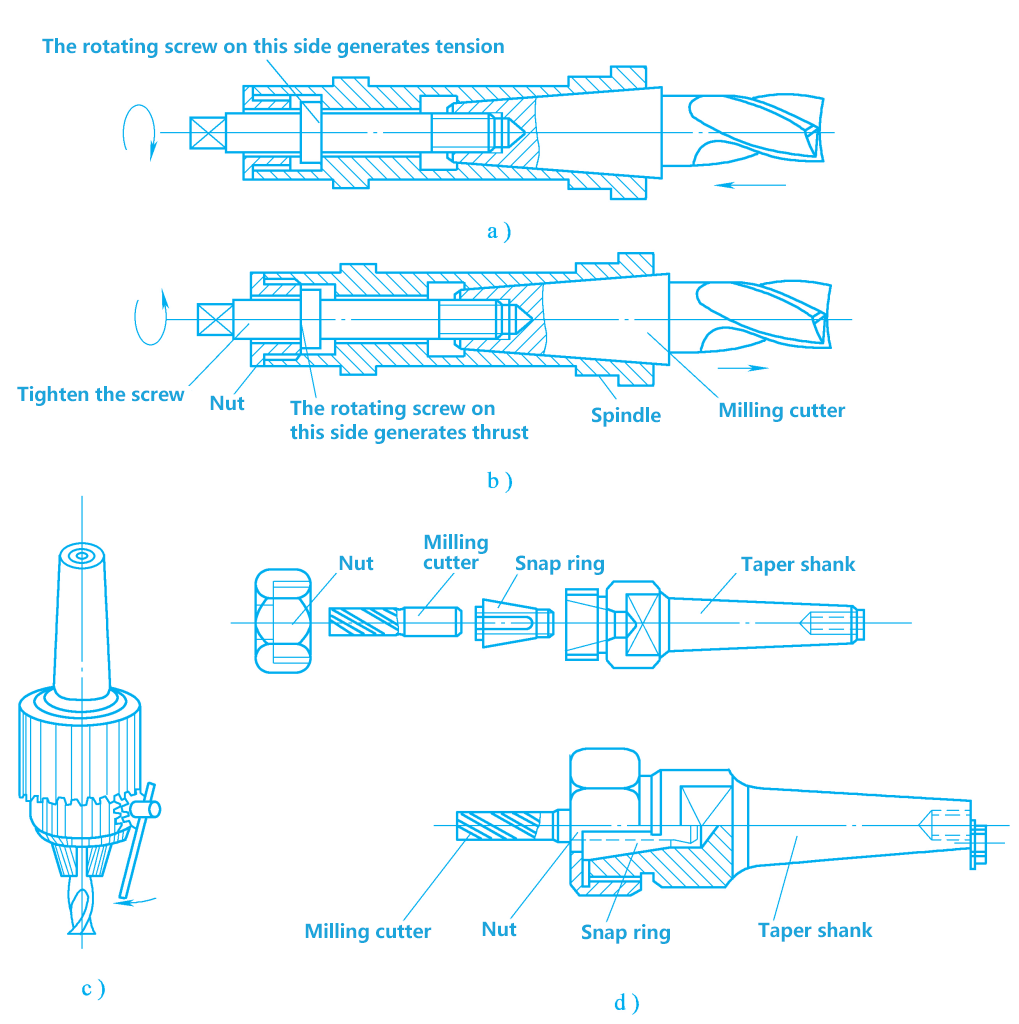

(1) Delik freze bıçaklarının montajı

1) Kesici şaft

Delik tipi frezeler genellikle Şekil 22a'da gösterildiği gibi bir freze mili, pullar, bir kilitleme anahtarı, bir burç ve bir somundan oluşan bir freze şaftı kullanılarak freze makinesi miline monte edilir.

Kesici milin çap boyutu, yaygın olarak kullanılan freze bıçaklarının iç deliğine göre tasarlanmış ve üretilmiştir, genellikle φ16mm, φ22mm, φ27mm, φ32mm, φ40mm ve φ50mm olmak üzere altı tipte mevcuttur. Şekil 22b, burçsuz bir kesici mil tipini göstermektedir, bu tip kesici mil kullanıldığında, kesici milin boynu doğrudan kesici şaft braketi üzerinde desteklenirken, önceki tip kesici şaft bir burç aracılığıyla kesici şaft braketi üzerinde desteklenir.

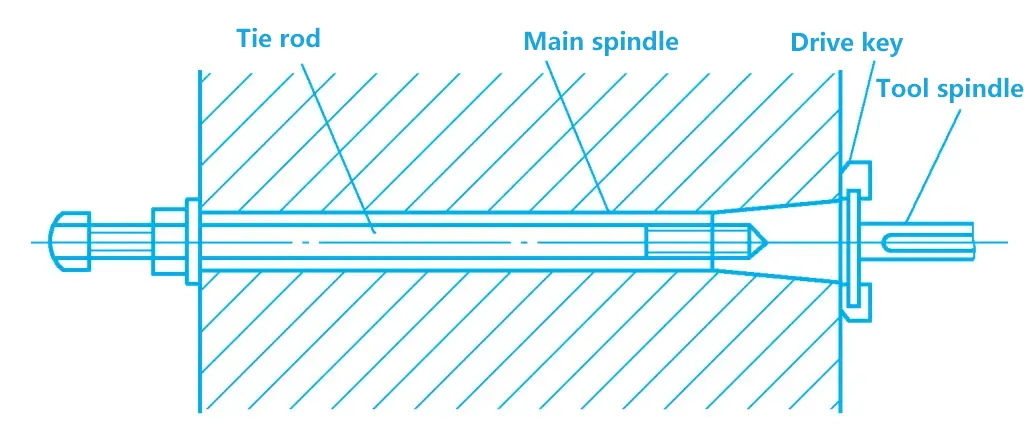

2) Çeki demiri

Kesici şaft mil üzerine monte edildikten sonra, kullanımdan önce bir çekme çubuğu ile sıkılmalıdır, çekme çubuğunun şekli ve kullanımı Şekil 23'te gösterilmiştir.

3) Freze bıçağı kurulumu

İlk olarak, kesici milini mil deliğine yerleştirin ve bir çekme çubuğu ile sıkın. Freze bıçağının konumunu belirlemek için kesici milinin iç ucuna uygun uzunlukta birkaç pul takılır.

Freze bıçağını takarken, freze bıçağı ile kesici mili arasına bir kilitleme anahtarı yerleştirin, ardından freze bıçağının dışına pullar ve uygun uzunlukta bir burç takın, dirseği uygun konuma çekin, kesici şaft braketini dirseğe monte edin ve kesici şaft burcu ile eşleştirin (Şekil 22b'de gösterilen kesici şaftını kullanırken, kesici şaftının boynu doğrudan kesici şaft braketinin destek deliğine yerleştirilir) ve dirseği, kesici şaft braketi sabitleme somununu ve kesici şaft somununu sıkın.

(2) Şaft frezelerinin montajı

1) Konik şaftlı freze çakısı montajı

Konik şaftlı frezelerin konikliği genellikle Mors konikliğidir. Freze sapının konikliği iş mili deliğinin konikliği ile eşleşiyorsa, doğrudan iş mili deliğine takılabilir. Freze sapının konikliği iş mili deliğinin konikliğiyle eşleşmiyorsa, iş mili deliğine doğrudan takılamaz ve bir ara manşon geçişi kullanılarak takılmalı, ardından bir çekme çubuğu ile sıkılmalıdır, takma ve çıkarma işlemi Şekil 24a ve b'de gösterilmiştir.

a) Freze bıçağını sıkın

b) Freze bıçağını sökün

c) Düz şaftlı freze çakısını matkap aynası ile takın

d) Düz şaftlı freze çakısını yaylı pens ile takın

2) Düz şaftlı frezelerin montajı

Freze düz bir şafta sahip olduğunda, Şekil 24c ve d'de gösterildiği gibi bir matkap mandreni veya yaylı pens kullanılarak takılmalıdır.

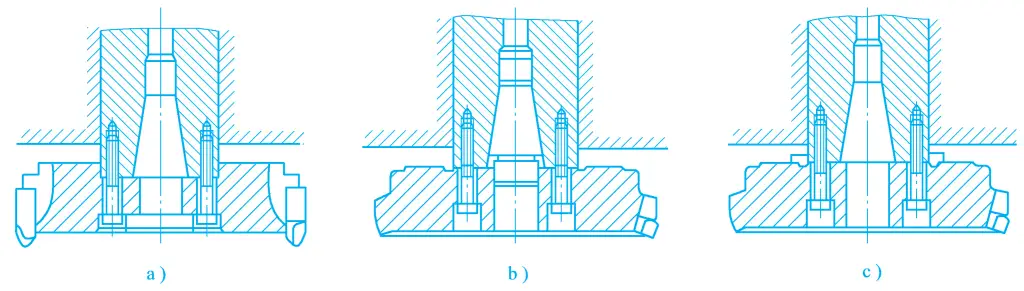

(3) Karbür yüzey frezeleme çakılarının montajı

Karbür yüzey frezelerinin tutma kısmı iki tipe ayrılabilir: biri şaft yapısına sahip, diğeri ise manşon tipi bir yapıdır. Küçük çaplı yüzey frezeleme çakıları genellikle şaft yapısıyla yapılır, konik şaft konumlandırma ve tork aktarımı için iş mili konik deliğiyle eşleşir. Şaftın ucundaki dişli delik frezeyi sıkmak için kullanılır ve montaj yöntemi dikey frezelerinkine benzer.

Büyük çaplı yüzey frezeleme kesicilerinin tümü manşon yapısındadır ve iş miliyle merkezleme ve montaj yöntemleri üç tiptir: Şekil 25a, freze gövdesinin uç yüzünde freze tezgahı milinin ön ucuyla eşleşen bir durdurma yapıldığını; Şekil 25b, merkezleme için kesici gövdesinin iç deliğiyle eşleşen mil konik deliğine takılan bir merkez milinin kullanıldığını; Şekil 25c, takım merkezleme için bir montaj halkası yapısının kullanıldığını göstermektedir. Takım iş mili üzerine yerleştirildikten sonra vidalarla iş miline sabitlenir.

V. Frezeleme işleme yöntemleri

1. Frezeleme yöntemleri

Uygun frezeleme yöntemlerinin benimsenmesi titreşimi azaltabilir, frezeleme sürecini stabilize edebilir ve iş parçasının yüzey kalitesini, freze bıçağının ömrünü ve frezeleme verimliliğini artırabilir.

(1) Uç frezeleme ve çevresel frezeleme

Çevresel frezeleme ile karşılaştırıldığında, uç frezelemenin daha küçük bir yüzey pürüzlülüğü değeri ve daha yüksek iş gücü verimliliği elde etme olasılığı daha yüksektir. Bunun nedeni, uç frezeleme sırasında daha fazla dişin frezelemeye dahil olması, kesme kuvvetinde daha küçük değişikliklere neden olarak frezelemeyi daha kararlı hale getirmesidir. Ayrıca, ikincil kesme kenarı ve pah kırma ucu parlatma etkisine sahipken, çevresel frezelemede yalnızca ana kesme kenarı çalışır.

Ayrıca, parmak frezeleme sırasında iş mili iyi bir rijitliğe sahiptir ve karbür değiştirilebilir kesici uçların kullanımı kolaydır, böylece daha büyük kesme parametrelerine ve daha yüksek üretkenliğe izin verir. Düzlem frezelemede, parmak frezeleme temel olarak çevresel frezelemenin yerini almıştır, ancak çevresel frezeleme şekilli yüzeyleri ve kompozit yüzeyleri işleyebilir.

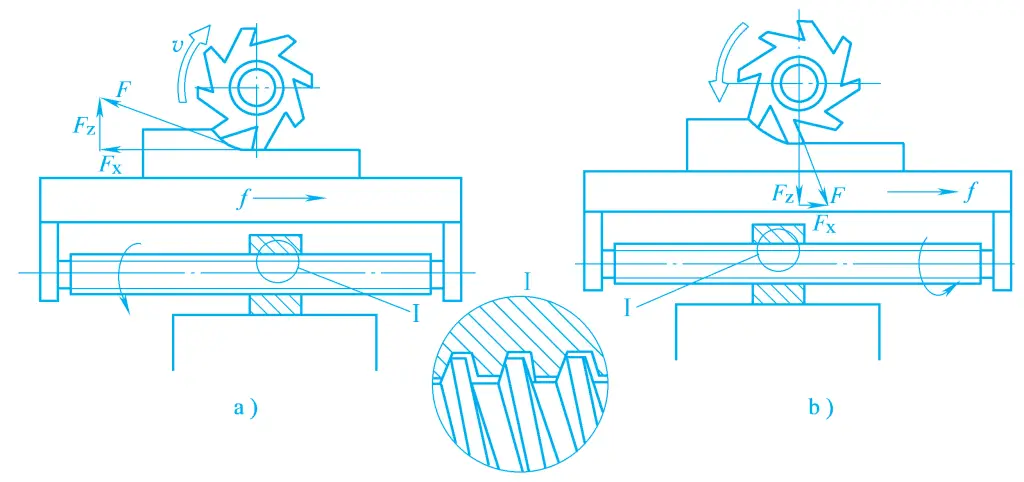

(2) Tırmanma frezeleme ve geleneksel frezeleme

Dairesel frezelemenin iki yolu vardır: tırmanmalı frezeleme ve geleneksel frezeleme.

1) Konvansiyonel frezeleme

Şekil 26a'da gösterildiği gibi, frezeleme sırasında kesme hızı Freze bıçağı iş parçasına girdiğinde, iş parçasının ilerleme hareketinin yönünün tersidir ve buna geleneksel frezeleme denir.

a) Geleneksel frezeleme

b) Tırmanma frezeleme

Geleneksel frezelemede, kesme kalınlığı sıfırdan maksimum değere doğru kademeli olarak artar. Kesimin başlangıcında, kesici kenarın küt yarıçapının etkisi nedeniyle, diş iş parçasının yüzeyinde kayar, sıkışma ve sürtünme üretir, belirli bir kayma derecesinden sonra diş metal tabakayı kesebilir. Bu, dişi aşınmaya eğilimli hale getirir ve iş parçası yüzeyinde ciddi bir soğuk sertleştirilmiş tabaka oluşturur.

Bir sonraki diş, bir önceki diş tarafından üretilen soğuk sertleştirilmiş katman üzerinde kayma, sıkma ve sürtünme sürecini tekrarlayarak diş aşınmasını şiddetlendirir ve iş parçasının yüzey pürüzlülüğünü artırır. Ek olarak, diş iş parçasını kesmeye başladığında, dikey frezeleme bileşeni kuvveti Fz aşağı doğrudur ve freze bıçağı daha sonra belirli bir açıyla döndüğünde, dikey frezeleme bileşeni kuvveti Fz yukarı doğrudur, bu da kolayca titreşime neden olabilir ve iş parçasını kaldırma eğilimindedir, bu da daha büyük bir sıkıştırma kuvveti gerektirir.

Geleneksel frezelemede, uzunlamasına frezeleme bileşeni kuvveti Fx ilerleme yönünün tersidir, vida ve somun temas yüzeylerini her zaman sıkı tutar, böylece çalışma tablası sürünme yaşamaz ve frezeleme işlemini daha kararlı hale getirir. Bu nedenle, üretimde, freze makinesinin bir boşluk ayar mekanizması olmadığında, genellikle geleneksel frezeleme kullanılır.

2) Tırmanma frezeleme

Şekil 26b'de gösterildiği gibi, frezeleme sırasında, freze bıçağı iş parçasından çıktığında kesme hızının yönü, iş parçasının ilerleme hareket yönü ile aynıdır ve buna tırmanmalı frezeleme denir. Tırmanarak frezelemede kesme kalınlığı, geleneksel frezelemedeki dişin kayma olgusu olmaksızın kademeli olarak maksimumdan sıfıra düşer, işlemenin sertleşme derecesini büyük ölçüde azaltır, daha yüksek işlenmiş yüzey kalitesi ve daha uzun takım ömrü sağlar.

Şekil 26b'den görülebileceği gibi, tırmanmalı frezelemede, farklı konumlarda dişe etki eden kesme kuvveti de eşit değildir. Bununla birlikte, herhangi bir anda, dikey frezeleme bileşeni kuvveti Fz İş parçasını her zaman çalışma tablasına doğru bastırarak yukarı ve aşağı titreşimi önler ve frezelemeyi nispeten dengeli hale getirir.

Öte yandan, boylamasına frezeleme bileşeni kuvvetinin boyutu Fx farklı anlarda değişse de, yönü her zaman besleme yönüyle aynıdır. Çalışma tablasını tahrik eden vida ve somun arasındaki boşluk nedeniyle, uzunlamasına bileşen kuvveti F x Çalışma tezgahının altındaki kılavuz ray çiftinin sürtünme kuvvetini aştığında, freze bıçağı çalışma tezgahının vidayı sağa doğru hareket ettirmesine ve çalışma tezgahının titreşmesine neden olur.

Kesme kuvvetindeki sürekli değişim nedeniyle, çalışma tablası vida ve somunun boşluk aralığı içinde uzunlamasına ileri geri hareket eder ve besleme düzensizdir, bu da ciddi durumlarda freze bıçağının talaşlanmasına neden olabilir. Bu nedenle, tırmanmalı frezeleme kullanılıyorsa, freze makinesi çalışma tablasının besleme vidası somun çiftindeki yanal boşluğu ortadan kaldıracak bir mekanizmaya sahip olmak veya başka etkili önlemler almak gerekir.

X6132 üniversal freze makinesi, çalışma tablasının besleme vidası somun çiftindeki yanal boşluğu ortadan kaldırabilen ve tırmanma frezeleme sırasında çalışma tablasının sola ve sağa hareket etmesi sorununu çözen bir tırmanma frezeleme boşluğu giderme mekanizması ile donatılmıştır. Çalışma tablasının hareketi CNC freze makineleri çoğunlukla vidalı miller gibi diğer boşluksuz aktarım yöntemlerini kullanır, bu nedenle boşluk konusunu dikkate almaya gerek yoktur.

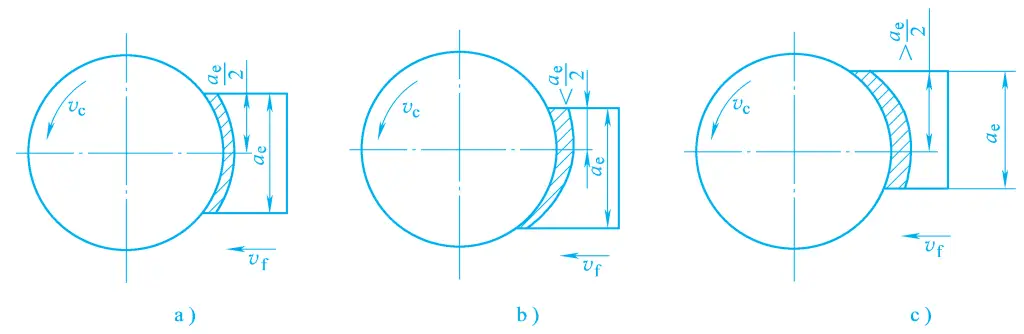

(3) Simetrik uç frezeleme ve asimetrik uç frezeleme

Uç frezelemede, freze bıçağının ve iş parçasının farklı göreceli konumlarına göre, Şekil 27'de gösterildiği gibi simetrik uç frezeleme, asimetrik geleneksel frezeleme ve asimetrik tırmanma frezeleme olarak ayrılabilir.

a) Simetrik uç frezeleme

b) Asimetrik geleneksel frezeleme

c) Asimetrik tırmanma frezeleme

1) Simetrik uç frezeleme

Frezeleme işlemi sırasında, yüzey frezeleme kesicisinin ekseni her zaman frezeleme yayı uzunluğunun simetrik merkezinde bulunur ve tırmanma frezelemesinin üst kısmı geleneksel frezelemenin alt kısmına eşittir. Bu frezeleme yöntemi, Şekil 27a'da gösterildiği gibi simetrik uç frezeleme olarak adlandırılır.

Bu yöntem kullanıldığında, freze bıçağının çapı freze genişliğinden daha büyük olduğundan, diş iş parçasına girdiğinde ve çıktığında kesme kalınlığı sıfırdan büyüktür, böylece bir sonraki dişin bir önceki diş tarafından kesilen soğuk sertleştirilmiş tabakayı kesmesi önlenir. Genel olarak, bu frezeleme yöntemi genellikle uç frezelemede kullanılır, özellikle sertleştirilmiş çeliğin frezelenmesi için uygundur.

2) Asimetrik geleneksel frezeleme

Yüzey frezeleme kesicisinin ekseni, frezeleme yayı uzunluğunun simetrik merkezinin bir tarafına kaydırıldığında ve tırmanma frezeleme parçası geleneksel frezeleme parçasından daha büyük olduğunda, bu frezeleme yöntemine Şekil 27b'de gösterildiği gibi asimetrik tırmanma frezeleme denir. Bu frezeleme yönteminin özelliği, kesici dişlerin daha küçük bir kesme kalınlığı ile kesmesi ve daha büyük bir kesme kalınlığı ile kesmesidir.

Bu şekilde, kesme etkisi daha küçüktür, alaşımsız çelik ve yüksek mukavemetli düşük alaşımlı çeliğin uç frezelemesi için uygundur, bu kesme yöntemi takım ömrünü simetrik frezelemeye kıyasla iki kattan fazla artırabilir. Ek olarak, kesici dişlerin daha büyük temas açısı ve aynı anda kesime katılan daha fazla diş nedeniyle, kesme kuvvetindeki değişiklik küçüktür, kesme işlemi daha kararlıdır ve işlenmiş yüzeyin pürüzlülük değeri daha küçüktür.

3) Asimetrik geleneksel frezeleme

Yüzey frezeleme kesicisinin ekseni, frezeleme yayı uzunluğunun simetrik merkezinin bir tarafına kaydırıldığında ve geleneksel frezeleme parçası tırmanma frezeleme parçasından daha büyük olduğunda, bu frezeleme yöntemi Şekil 27c'de gösterildiği gibi asimetrik geleneksel frezeleme olarak adlandırılır. Bu frezeleme yönteminin özelliği, kesici dişlerin daha büyük bir kesme kalınlığı ile kesmesi ve daha küçük bir kesme kalınlığı ile kesmesidir.

Orta mukavemetli ve yüksek elastikiyet ve plastisiteye sahip paslanmaz çelik gibi malzemelerin işlenmesi için uygundur. Bu, tırmanma frezeleme sırasında kesici dişlerin kayma, sıkma olayını ve işlenmiş yüzeyin soğuk sertleşme derecesini azaltabilir, bu da takım ömrünü iyileştirmek için faydalıdır. Diğer sabit koşullar altında, ofset mesafesi uygun şekilde seçildiği sürece, takım ömrü simetrik parmak frezelemeye kıyasla iki katına çıkarılabilir.

2. Tipik yüzeyler için frezeleme yöntemleri

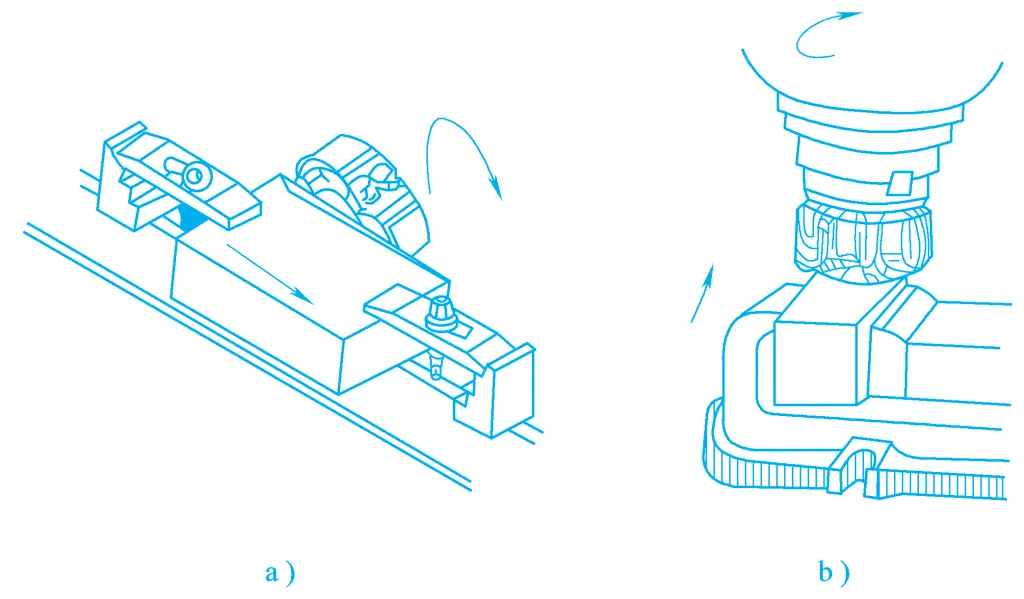

(1) Düz yüzeylerin frezelenmesi

Düz yüzeylerin frezelenmesi yatay bir freze makinesinde veya dikey bir freze makinesinde, yüzey frezeleme çakıları, silindirik frezeleme çakıları ve hatta uç frezeleme çakıları vb. kullanılarak yapılabilir. Şekil 28a ve b, düz yüzeylerin yatay freze ve dikey freze makinesinde yüzey freze çakısı ile frezelenmesini göstermektedir.

a) Yatay freze makinesinde düz yüzeylerin frezelenmesi

b) Dikey freze makinesinde düz yüzeylerin frezelenmesi

(2) Eğimli yüzeylerin frezelenmesi

Eğimli yüzeylerin frezelenmesi aslında düz yüzeylerin frezelenmesidir, ancak iş parçasının veya freze bıçağının açılı olarak eğilmesini veya açılı bir freze bıçağı kullanılmasını gerektirir.

1) Eğimli yüzeyleri frezelemek için iş parçasını eğme

Temel olarak eğimli yüzeylerin çizgilere göre frezelenmesini ve eğimli yüzeylerin frezelenmesi için bir mengene kullanılmasını içerir, ayrıca eğimli yüzeylerin frezelenmesi için evrensel bir döner tabla, eğimli takozlar, özel fikstürler vb. de kullanılabilir.

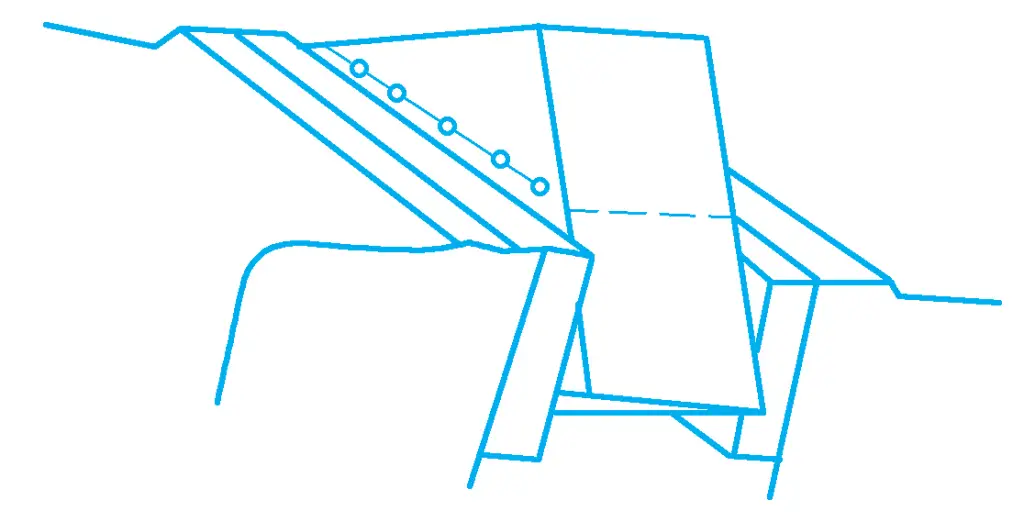

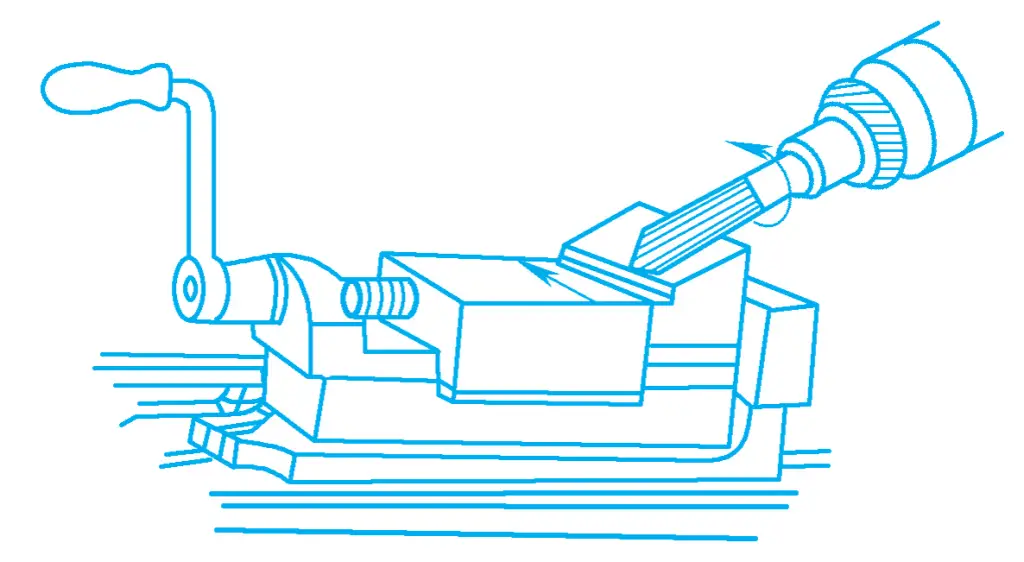

- Çizgilere göre eğimli yüzeylerin frezelenmesi, çizgiler çizildikten sonra iş parçası, Şekil 29'da gösterildiği gibi eğimli yüzeylerin frezelenmesi için bir mengene ile sıkıştırılabilir.

- Eğimli yüzeyleri frezelemek için bir mengene kullanarak, Şekil 30a, evrensel bir mengeneye monte edilmiş bir iş parçası ile eğimli yüzeyleri frezeleme yöntemini ve Şekil 30b, yatay bir freze makinesinde ortak bir dönebilen mengene ile eğimli yüzeyleri frezeleme yöntemini göstermektedir.

2) Eğimli yüzeyleri frezelemek için freze bıçağını eğme

Temel olarak, bir alın frezeleme çakısı ile eğimli yüzeylerin frezelenmesini ve bir uç frezeleme çakısının silindirik kesici kenarı ile eğimli yüzeylerin frezelenmesini içerir.

Yüzey frezeleme çakısı ile eğimli yüzeylerin frezelenmesi. Şekil 31'de gösterildiği gibi, yüzey frezeleme çakısını dikey frezeleme kafasının miline monte ettikten sonra, dikey frezeleme kafasının mili bir açıyla eğilirse, yüzey frezeleme çakısı da eğimli yüzeyi frezelemek için aynı açıyla eğilecektir. Eğim açısının boyutu, iş parçasının işlenmiş yüzeyine bağlıdır.

Bir parmak freze çakısının silindirik kesme kenarı ile eğimli yüzeylerin frezelenmesi. Dikey frezeleme kafası dönmediğinde, iş parçasının referans yüzeyi çalışma tablası yüzeyine paralel ise, parmak freze çakısının silindirik kesme kenarı ile frezelenen düz yüzey çalışma tablası yüzeyine diktir. Dikey freze kafası belirli bir açıyla döndürülürse, Şekil 32'de gösterildiği gibi eğimli yüzeyler frezelenebilir.

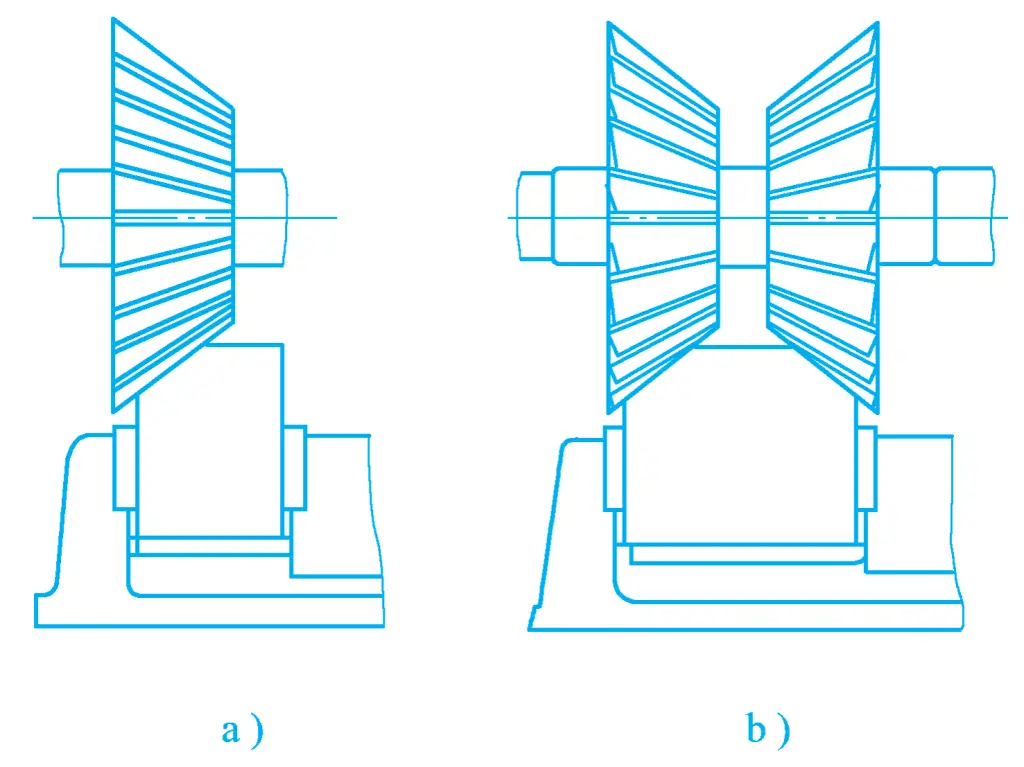

3) Eğimli yüzeylerin açılı freze ile frezelenmesi

Şekil 33a, eğimli yüzeylerin tek bir açılı freze ile frezelenmesinin çalışma durumunu göstermektedir. Açılı freze çakıları yalnızca standart açılı (30°, 45°, 60°, vb.) eğimli yüzeylerin ve dar eğimli yüzeylerin frezelenmesi için uygundur. İş parçası üzerinde iki eğimli yüzey olduğunda, Şekil 33b'de gösterildiği gibi üretkenliği artırmak için iki açılı freze çakısı frezeleme için birleştirilebilir.

(3) Frezeleme adımları ve oluklar

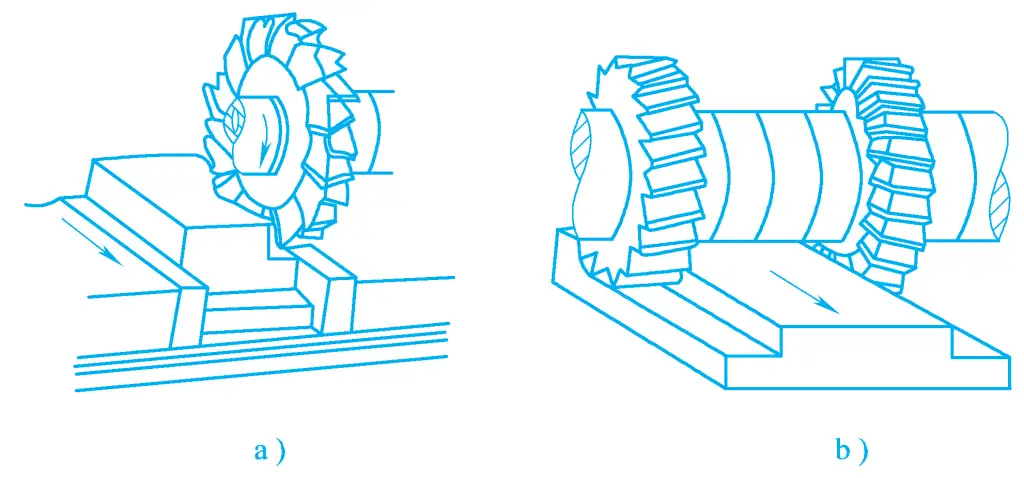

1) Basamakların frezelenmesi

Şekil 34, yatay freze tezgahında basamakların frezelenmesini göstermektedir; burada küçük boyutlu basamaklar üç yüzeyli bir kesici ile, daha büyük olanlar ise bir kombinasyon kesici ile frezelenebilir. Basamakların frezelenmesi, genellikle daha büyük çaplı parmak frezelerin kullanıldığı dikey bir freze makinesinde de yapılabilir.

a) Üç yüzeyli kesici ile frezeleme adımları

b) Kombine kesici ile frezeleme adımları

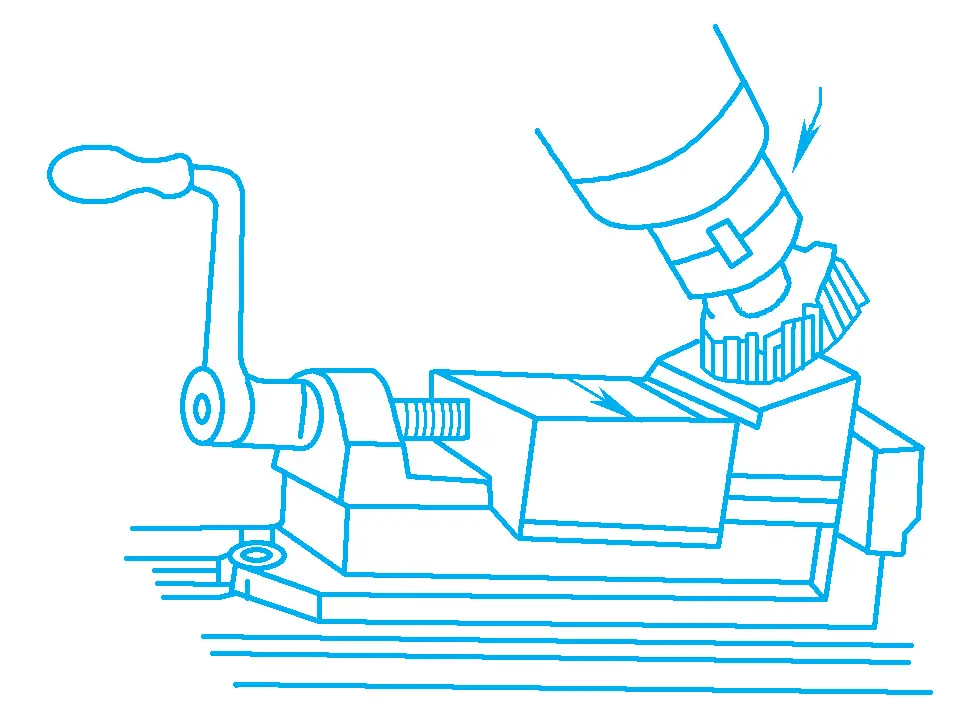

2) Dik açılı kanalların ve kama yuvalarının frezelenmesi

Dik açılı kanallar açık kanallar, kapalı kanallar ve yarı kapalı kanallar olarak ikiye ayrılır. Dik açılı kanallar çoğunlukla yatay freze tezgahında üç yüzeyli kesici ile frezelenir, ancak dikey freze tezgahında parmak freze ile de frezelenebilir. Kapalı ve yarı kapalı kanallar Şekil 35'te gösterildiği gibi sadece kama frezeleri ve parmak frezeler ile frezelenebilir.

Çeşitli şanzıman millerine takılan anahtarlar için oluklara kama yuvaları denir ve bunlar oluk tabanının şekline göre düz kama yuvaları ve yarı dairesel kama yuvaları olarak ikiye ayrılabilir. Düz kama kanallarının frezelenmesi esasen şaft üzerinde dik açılı olukların frezelenmesidir.

Kama kanalları frezelenirken, kama kanalının şekline göre kesici seçilmelidir. Milin her iki ucunda kapalı veya yarı kapalı olan dairesel başlı kama kanalları çoğunlukla dikey freze makinesinde veya kama kanalı freze makinesinde bir kama kanalı kesicisi ile işlenir. Geçiş kanalları için çoğunlukla yatay freze makinesinde üç yüzeyli bir kesici kullanılırken, yarı dairesel kama kanalları çoğunlukla yatay freze makinesinde yarı dairesel bir kama kanalı kesicisi ile frezelenir.

Yatay freze makinesinde işleme yaparken, kesici iş parçasının üzerindedir ve bu da operatörün görsel olarak denetlemesi için uygundur. Ayrıca, Şekil 36'da gösterildiği gibi, yarı dairesel anahtar kesicinin ön ucundaki merkez deliğe bastırmak için kesici çubuk desteğine bir merkez takılabilir ve kesicinin sertliği artırılabilir.

3) Özel şekilli olukların frezelenmesi

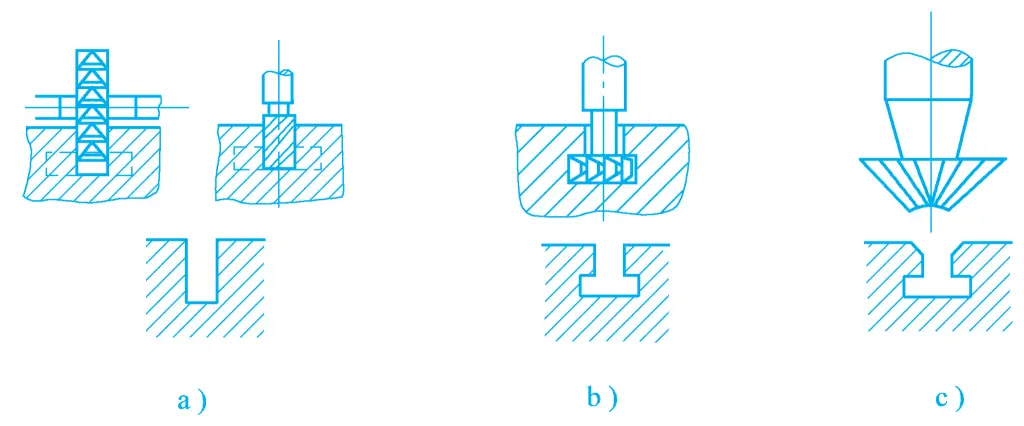

Mekanik imalatta, bazı parçalar freze makinesinde T kanallarının frezelenmesi gibi özel şekillerde kanallara sahiptir. Frezeleme adımları Şekil 37'de gösterilmiştir; dikey bir freze makinesinde (veya yatay bir freze makinesinde üç yüzeyli bir kesici ile) dik açılı bir kanal frezeleme ile başlanır, ardından dikey bir freze makinesinde bir T-yuvası kesici ile T-yuvası frezelenir ve son olarak pah kırma için bir pah kırma kesicisi kullanılır.

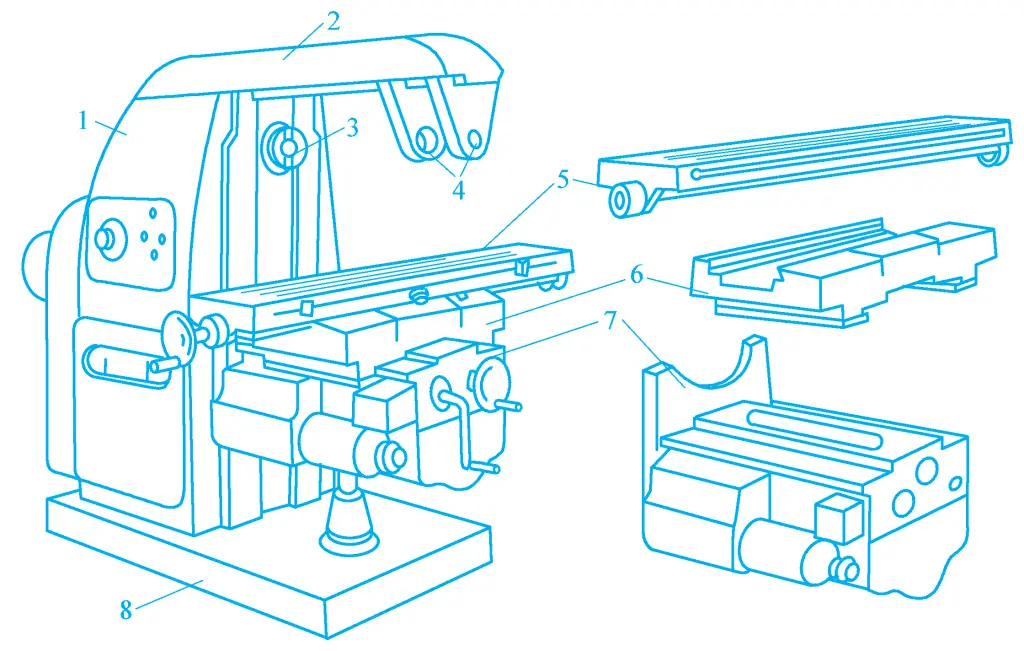

Şekil 38'de kırlangıç kuyruğu yuvaları ve kırlangıç kuyruğu blokları olan parçalar için işleme yöntemi ve adımları gösterilmektedir; bunlar temelde T yuvalarının işlenmesiyle aynıdır. İlk adım, bir parmak freze veya yüzey frezesi ile dik açılı bir yuva frezelemektir (bkz. Şekil 38b) ve ikinci adım, kırlangıç kuyruğu yuvasını veya kırlangıç kuyruğu bloğunu bir kırlangıç kuyruğu yuvası kesicisi ile frezelemektir (bkz. Şekil 38c).