Mekanik olarak kenetlenmiş değiştirilebilir takımlar, kaplamalı takımlar, elmas takımlar, kübik bor nitrür takımlar ve seramik takımlar gibi çeşitli gelişmiş kesici takımların performansı, türleri ve uygulama aralıklarının yanı sıra burgulu matkaplar için iyileştirme yöntemleri ve çete matkaplarının bilenmesi gibi konularda yetkin bir şekilde uzmanlaşmak, torna operatörlerinin sahip olması gereken temel becerilerden biridir.

I. Endekslenebilir tornalama takımları

Değiştirilebilir tornalama takımları, çeşitli kesme kenarlarına ve makul geometrik parametrelere sahip kesici uçların bir takım tutucuya (veya takım gövdesine) mekanik olarak kenetlendiği bir takım türüdür. Lehimli tornalama takımları ile karşılaştırıldığında, değiştirilebilir tornalama takımları aşağıdaki avantajlara sahiptir.

(1) Kesici uç belirli bir poligonal şekle sahiptir

Kesici kenar aşındığında kesici ucun yeniden bilenmesine gerek yoktur. Sürekli kullanım için kesici ucu yeni bir kesme kenarına döndürmeniz yeterlidir, böylece takım değiştirme ve bileme yardımcı süresi azalır.

(2) Ek parça sert lehim ile sabitlenmemiştir

Bu, sert lehimlemenin neden olduğu iç gerilimleri ve çatlakları önler, kesici uç malzemesinin orijinal kesme performansını tam olarak kullanır ve takım ömrünü uzatır.

(3) Kesici ucun yeniden bilenmesi gerekmez

Bu, kaplamalı malzemelerin uygulanmasını teşvik etmek ve daha da iyileştirmek için faydalıdır. kesim verimliliği ve alet ömrü.

(4) Talaş kırıcı oluk kesici uç üretimi sırasında oluşturulur

Oluk boyutları sabittir, talaş kırma güvenilirdir, bu da işleme kalitesinin sağlanmasına yardımcı olur.

(5) Takım tutucu veya takım gövdesi birden fazla kez kullanılabilir

Bu, takım gövdesi malzemesinden tasarruf sağlar, takım standardizasyonunu kolaylaştırır ve takım yönetimi işini basitleştirir.

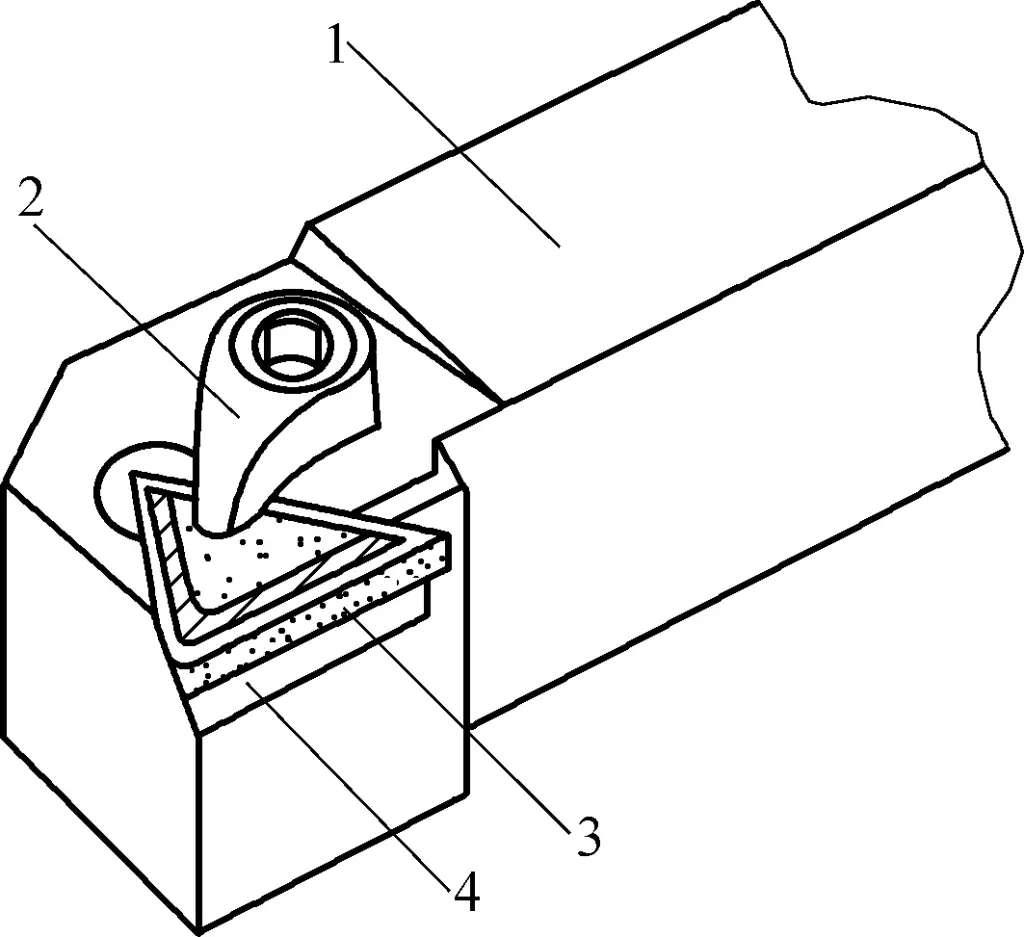

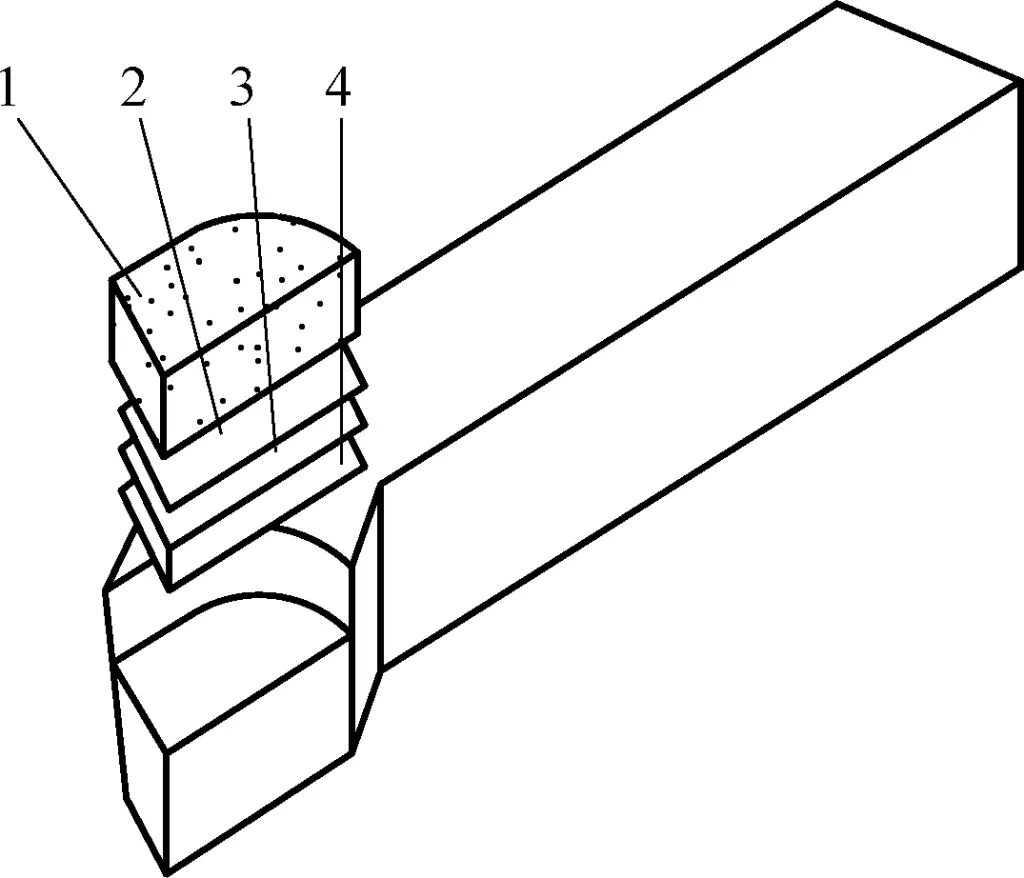

1. Endekslenebilir tornalama takımlarının bileşimi

Endekslenebilir tornalama takımları, Şekil 1'de gösterildiği gibi bir takım tutucu, bağlama mekanizması, kesici uç ve şimden oluşur.

1-Alet tutucu

2-Kelepçeleme mekanizması

3-Ekle

4-Shim

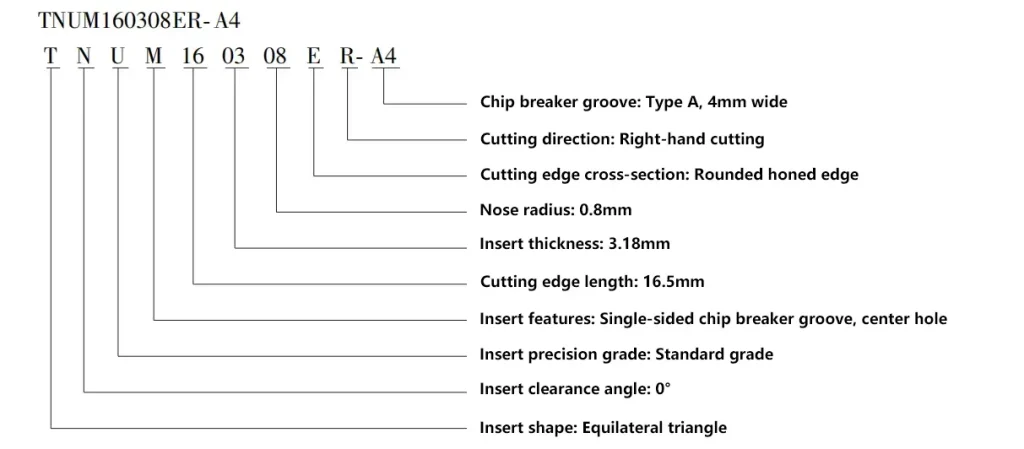

(1) Ekleme

Kesici uç malzemeleri arasında karbür ve seramik bulunur. Ulusal standartlara göre, kesici ucun model numarası, kesici ucun şeklini, normal boşluk açısını, hassasiyet derecesini, yapısal özelliklerini, kesme kenarı uzunluğunu, kesici uç kalınlığını, burun yarıçapını, kenar formunu, kesme yönünü ve talaş kırıcı tipini ve genişliğini temsil eden belirli bir sıraya göre düzenlenmiş on konumdan oluşur.

Örneğin:

17 tip kesici uç şekil kodu vardır. En yaygın olanları eşkenar üçgen (T), kare (S), küçük kesme kenarlı üçgen (F) ve dışbükey trigondur (W). En yaygın kullanılanı α₀ = 0° olan N tipi olmak üzere 9 tip normal boşluk açısı kodu vardır.

A, F, C, H, E, G, J, K, L'nin hassas sınıfa ait olduğu, M'nin orta sınıfa ait olduğu ve U'nun en yaygın kullanılan genel sınıf olduğu 11 tip kesici uç hassas sınıf kodu vardır. Değiştirilebilir kesici uç model numarasındaki her bir harf veya sayının anlamı ve ifade yöntemi hakkında ayrıntılar için GB/T 2076-2007 standardına bakın.

Kesici uç modeli, işleme koşullarına ve iş parçası malzemesine göre seçilmelidir.

(2) Takım tutucu

Kesici ucun sıkıştırılması ve takım direğine montajı için kullanılan takım tutucu üzerindeki kesici uç cebi, kesici ucun yerleştirilmesi ve konumlandırılmasını sağlamak için kullanılır. Değiştirilebilir tornalama takımının ana açıları, kesici ucun belirli geometrik açılara sahip bir kesici uç cebine takılmasıyla oluşturulur. Takım tutucu üzerindeki kesici uç cebinin geometrik parametreleri, seçilen kesici ucun açılarına göre belirlenmelidir. Takım tutucu malzemesi 45 çeliktir ve sertliği 35~40HRC'dir.

(3) Shim

Bir şim kullanmak, değiştirilebilir tornalama takımı ucunun konumunu ayarlamayı kolaylaştırır; takım ayarı sırasında takım tutucuyu hasardan korur. Normal kesme sırasında talaşların takım tutucuyu çizmesini önler. Şim malzemeleri GCr15, YG8 veya W18Cr4V arasından seçilir.

2. Değiştirilebilir tornalama takım uçları için konumlandırma ve bağlama mekanizması

(1) Kesici uç konumlandırma ve sıkıştırma mekanizması için gereklilikler

Kesici uç konumlandırma ve sıkıştırma mekanizması aşağıdaki gereklilikleri karşılamalıdır:

- Güvenilir konumlandırma ve kelepçeleme, kesme direncinin etkisi ve titreşimi altında gevşemeden doğru konumlandırmayı korur.

- Ek parçayı döndürürken veya değiştirirken gevşetme veya sıkma için basit kullanım.

- Konumlandırmaya, sıkıştırma elemanlarına veya takım tutucuya zarar vermeden sorunsuz talaş tahliyesi.

- Basit ve kompakt yapı, üretimi kolay.

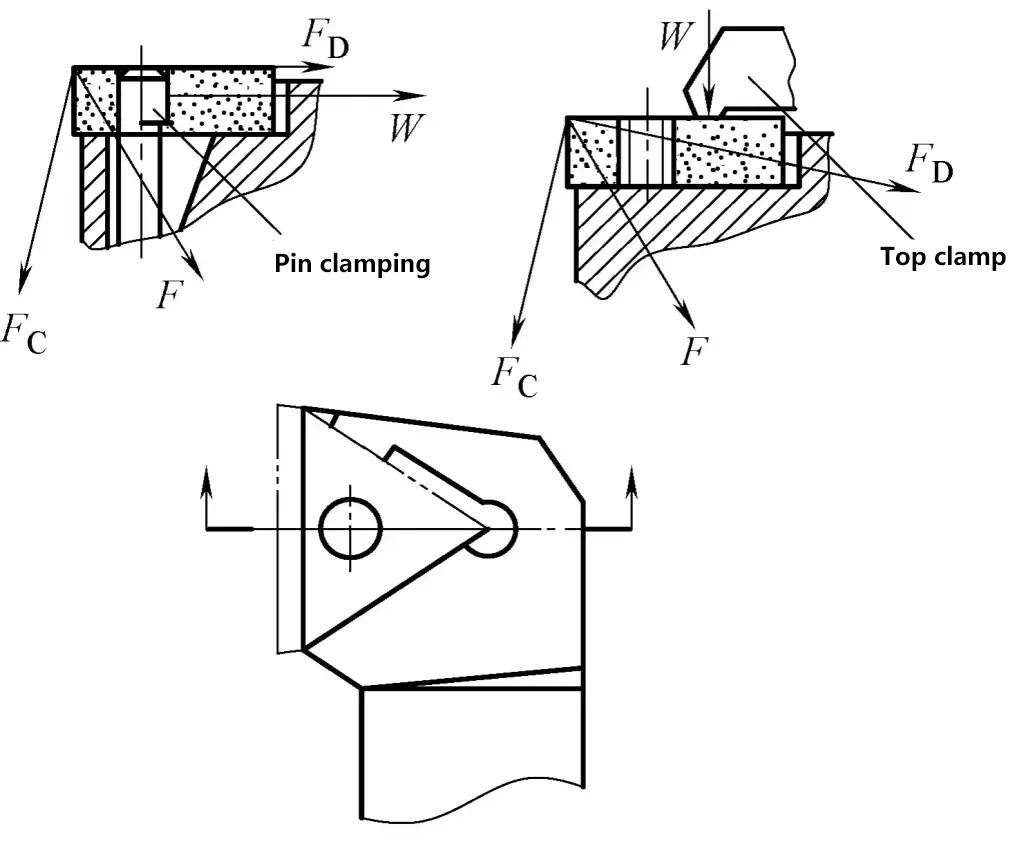

(2) Konumlandırma formlarını yerleştirin

Kesici uç konumlandırma biçimi, kesici uç döndürüldükten sonra takım ucu konumundaki değişikliği en aza indirmeye çalışmalıdır. Dört yaygın konumlandırma biçimi vardır:

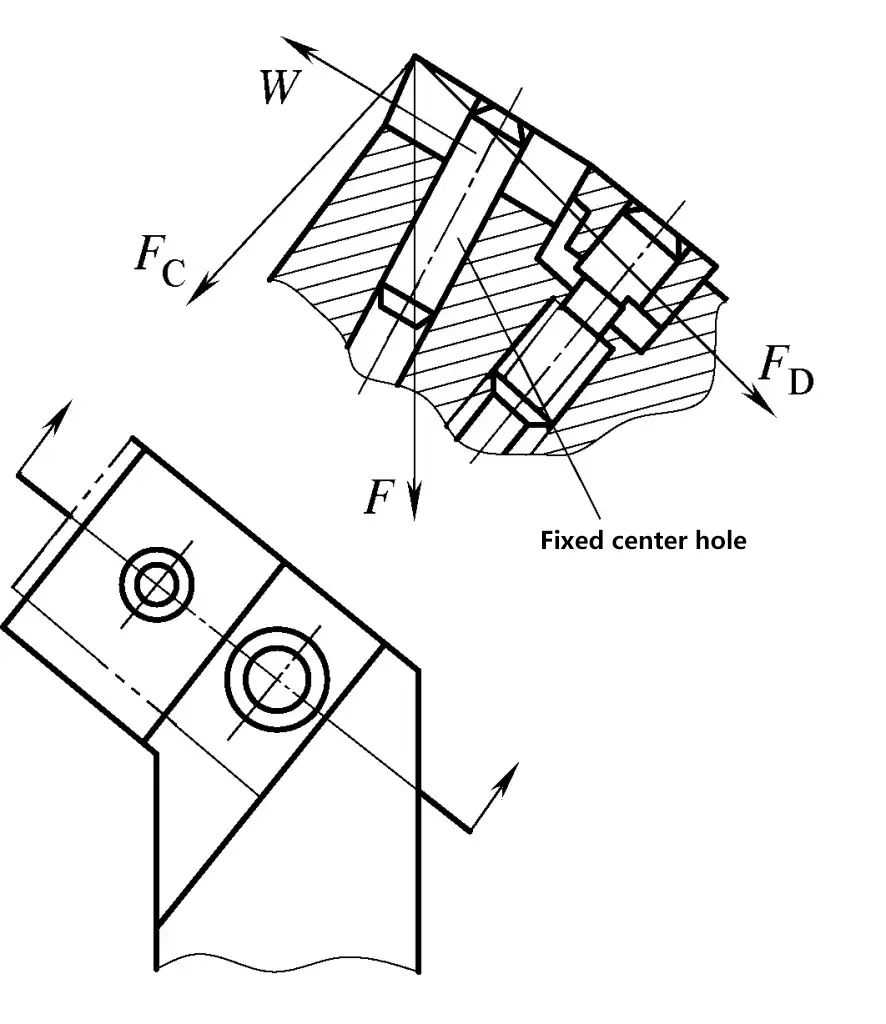

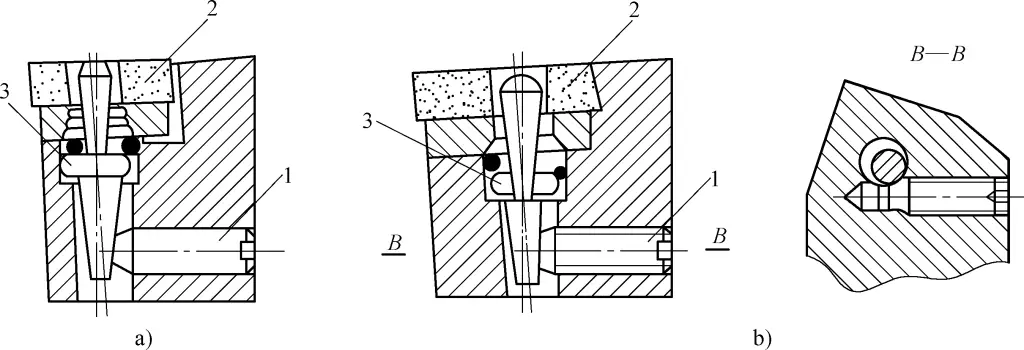

1) Ek parçanın alt yüzeyini ve iki bitişik yan yüzeyini kullanarak konumlandırma.

Şekil 2'de gösterildiği gibi, bu konumlandırma biçimi takım ucu konum doğruluğunu yalnızca kesici ucun dış boyutsal doğruluğuna bağlı hale getirir, bu nedenle konumlandırma doğruluğu nispeten yüksektir. Bu form genellikle üstten kelepçeli ve pim kelepçeli kesici uçlar için kullanılır.

F₀, F₁-Kesme kuvveti bileşenleri

F-Toplam kesme kuvveti

W-Kelepçeleme kuvveti

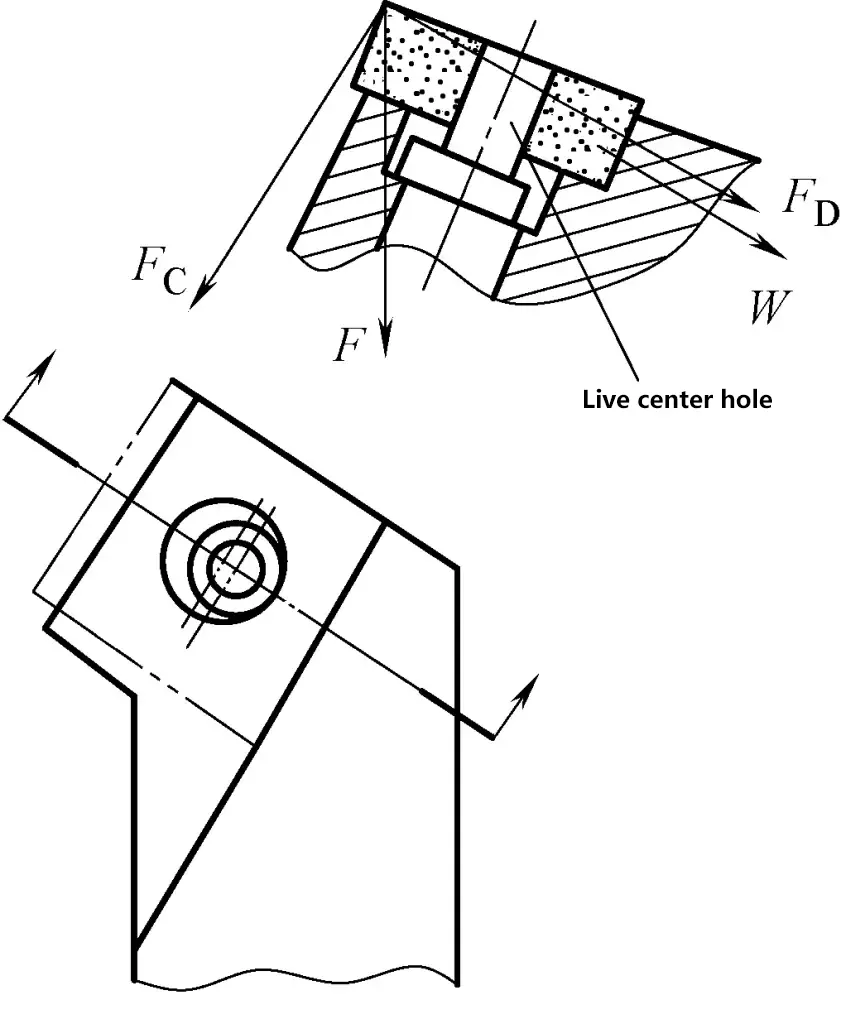

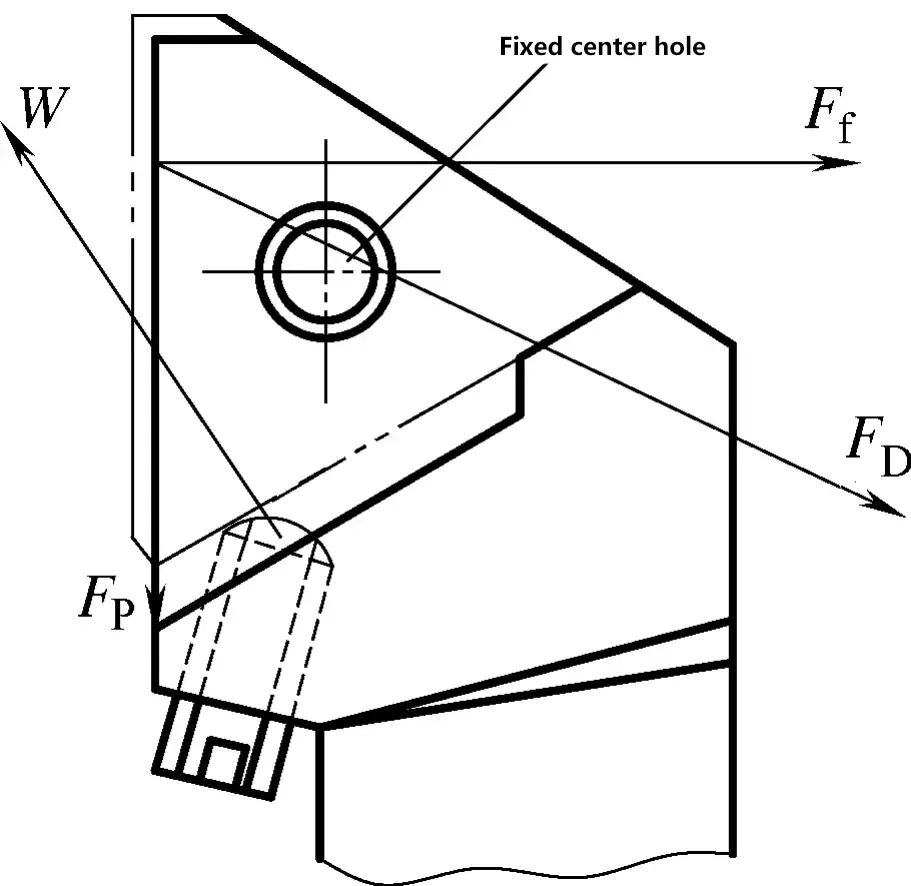

2) Kesici ucun alt yüzeyi, bir yan yüzeyi ve hareketli bir merkez pimi ile eşleşen bir delik kullanılarak konumlandırma.

Şekil 3'te gösterildiği gibi. Bu konumlandırma biçimi, takım ucu konum doğruluğunu kesici ucun dış boyutsal doğruluğu, merkez delik doğruluğu, hareketli merkez pim boyutsal doğruluğu ve montaj doğruluğu ile ilişkili hale getirir. Avantajı nispeten basit bir yapıya sahip olması ve kesici uç cebinin kolay işlenebilmesidir. Bu form genellikle eksantrik pim kenetli kesici uçlar için kullanılır.

F₀, F₁-Kesme kuvveti bileşenleri

F-Toplam kesme kuvveti

W-Kelepçeleme kuvveti

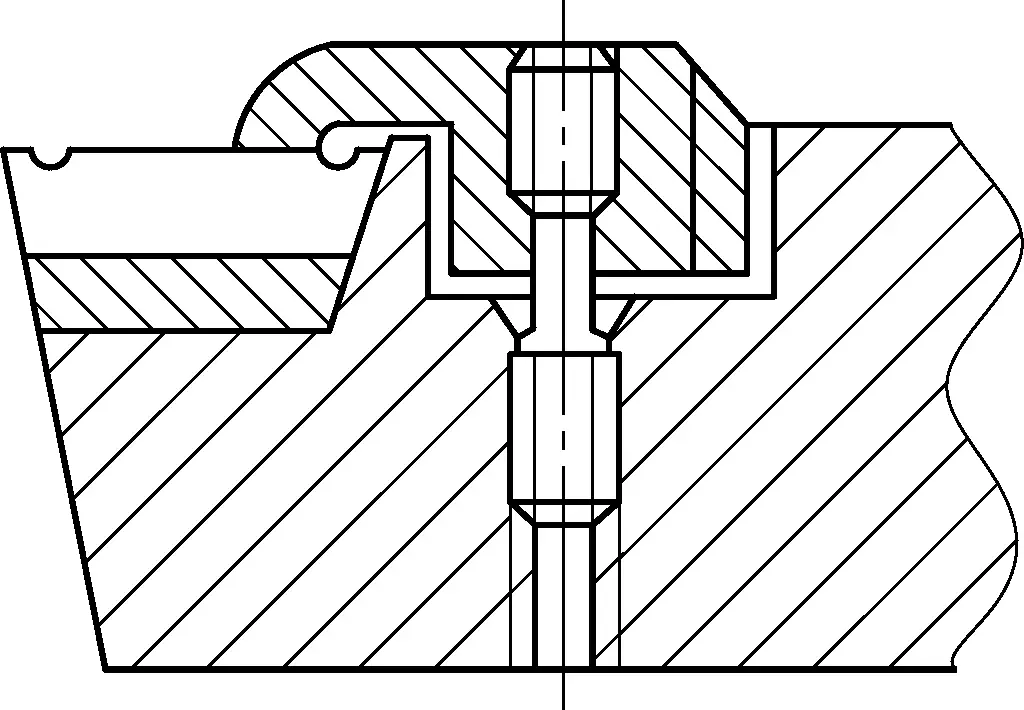

3) Kesici ucun alt yüzeyi, orta deliği ve sıkıştırma elemanı ile temas eden bir yan yüzeyi kullanılarak konumlandırma.

Şekil 4'te gösterildiği gibi, bu konumlandırma formu takım ucu konum doğruluğunu kesici ucun dış boyutsal doğruluğu, iç deliğin boyutsal ve konumsal doğruluğu ve sabit merkez piminin boyutsal doğruluğu ile ilişkili hale getirir. Konumlandırma doğruluğu yukarıdaki formlardan daha iyidir ve yapı nispeten basittir. Dezavantajı, sıkıştırma kuvvetinin kesme kuvvetinin ters yönünde olması ve büyük bir sıkıştırma kuvveti gerektirmesidir. Bu konumlandırma biçimi genellikle kama pimli kelepçeli kesici uçlar için kullanılır.

F₀, F₁-Kesme kuvveti bileşenleri

F-Toplam kesme kuvveti

W-Kelepçeleme kuvveti

4) Ek parçanın alt yüzeyi, orta deliği ve bir yan yüzeyi kullanılarak konumlandırma.

Şekil 5'te gösterildiği gibi, bu konumlandırma biçiminin takım ucu konum doğruluğu üçüncü biçime benzer, ancak kuvvet durumu daha iyidir ve daha az bağlama kuvveti gerektirir. Ancak, yan konumlandırma noktasının kesici ucun kullanılmayan kesme kenarlarına zarar vermemesine dikkat edilmelidir.

F₀, F₁, F₂-Kesme kuvveti bileşenleri

W-Kelepçeleme kuvveti

(3) Sıkıştırma formlarını yerleştirin

Değiştirilebilir tornalama takımları için yaygın bağlama biçimleri şunlardır:

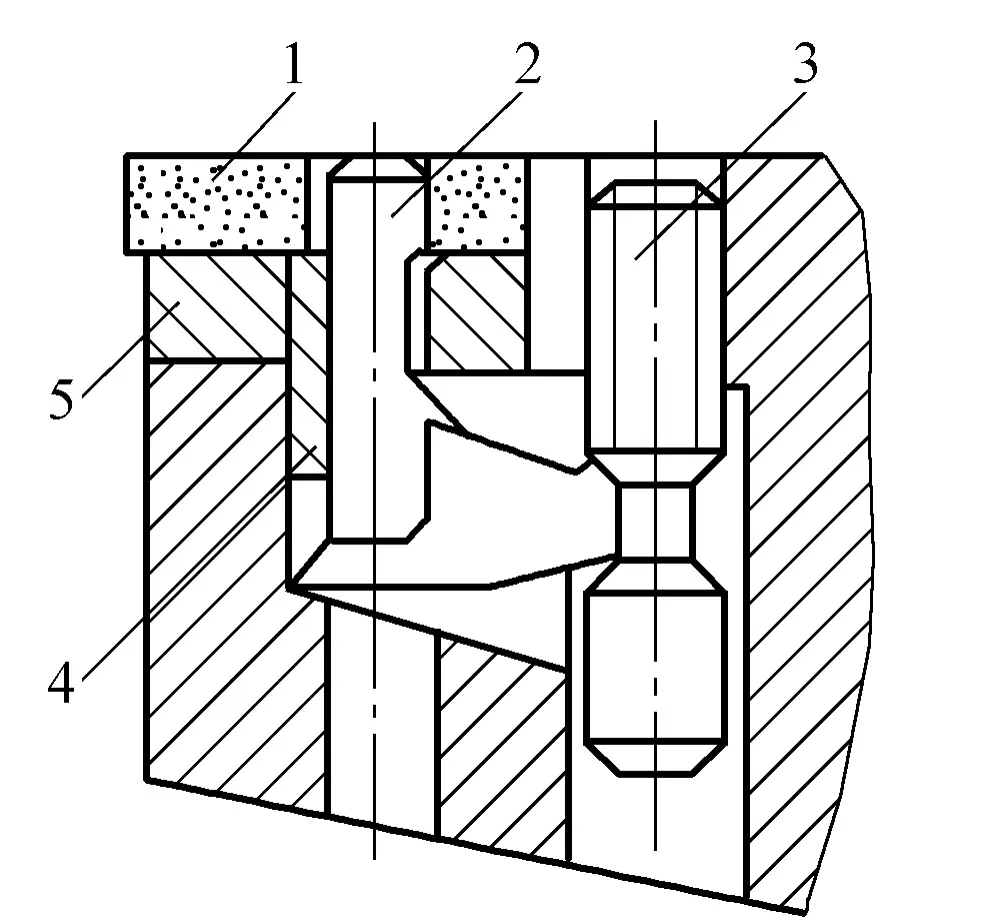

1) Üst kelepçe.

Şekil 6'da gösterildiği gibi, kesici ucu kesici uç cebine sıkıca bastırmak için bir kelepçenin aşağı doğru basıncını kullanır. Özellikleri büyük sıkıştırma kuvveti, kararlı ve güvenilir konumlandırma, basit yapı, kullanımı kolay ve merkez delikleri olmayan kesici uçları sıkıştırabilmesidir. Dezavantajı, takım kafasının hantal olması ve operatörün görüş alanını etkilemesidir. Bu bağlama formu büyük ve orta ölçekli tornalar ve aralıklı kesim için uygundur.

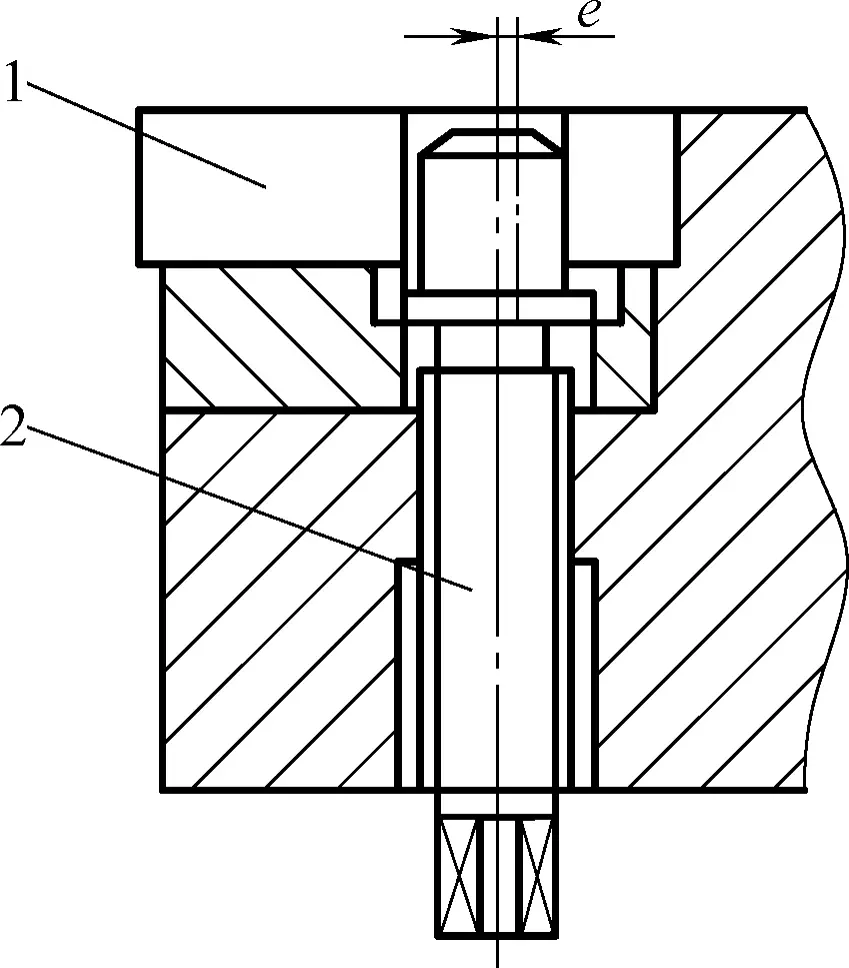

2) Eksantrik pim kelepçesi.

Şekil 7'de gösterildiği gibi, eksantrik sıkıştırma prensibini kullanır. Eksantrik pim (dişli veya dişsiz) sıkıldığında, eksantrikliği kesici ucu kesici uç cebine sıkıştırır ve kendiliğinden kilitlenir. Avantajı basit ve kompakt bir yapı, az sayıda bileşen, kolay üretim ve hızlı ve kolay kesici uç indekslemedir. Dezavantajı, büyük darbe yükleri altında sıkıştırmanın çok güvenilir olmayabilmesi ve eksantrik pimin sıkılması veya gevşetilmesinin çok uygun olmamasıdır. Küçük tornalama takımları için uygundur.

1-Ekle

2-Eksantrik pim

3) Kol pimi kelepçesi.

Şekil 8'de gösterildiği gibi, kaldıraç prensibini kullanır. Vida, kaldıraç piminin alt ucuna kuvvet uyguladığında kaldıraç pimi, kesici ucu kesici uç cebinin yan tarafına sıkıca bastırmak için dayanak noktası olarak takım tutucu delik duvarıyla temas noktasını kullanır. Avantajları sabit bağlama kuvveti yönü, yüksek konumlandırma hassasiyeti ve çok karmaşık olmayan yapıdır. Dezavantajları ise kaldıraç piminin zayıf rijitliği ve küçük sıkma hareketidir. Esas olarak aşağıdakiler için uygundur

a) Doğrudan kuvvet uygulaması

b) Teğetsel kuvvet uygulaması

1-Vida

2-Ekle

3-Kol pimi

4) Kol kelepçesi.

Şekil 1-30'da gösterildiği gibi, bu sıkıştırma yöntemi de kaldıraç prensibini kullanır. Vidanın sıkılması kolu döndürerek kesici ucu gevşetir veya sıkıştırır.

1-Ekle

2-Kol

3-Vida

4-Yaylı manşon

5-Shim

Avantajları istikrarlı ve güvenilir bağlama, nispeten yüksek konumlandırma hassasiyeti ve daha büyük bağlama hareketidir, bu da kesici uç indekslemeyi kolaylaştırır. Dezavantajı, üretimi zor olan karmaşık bir yapıdır. Kesme parametreleri için uygundur: v₀ = 80 ~ 100m / dak, f = 0.4 ~ 0.6mm / r, a₁ ≤ 8mm.

5) Kama pimi kelepçesi.

Şekil 10'da gösterildiği gibi, bu sıkıştırma yöntemi kama bloğuna bastırmak için bir vida kullanır ve bu da kamanın etkisi altında kesici ucu sabit merkez pimine doğru bastırır. Özellikleri basit yapısı, büyük sıkıştırma kuvveti ve üretimi ve kullanımı kolaydır.

1-Ekle

2-Vida

3-Pin

4-Kenar bloğu

5-Yıkayıcı

Dezavantajı, merkezi pimin kolayca deforme olması, düşük konumlandırma doğruluğuna neden olması ve yapının kaldıraç tipi kadar kompakt olmamasıdır. Uygun kesme parametreleri şunlardır: vc ≤120m/dak, f≤0,8 mm/r, ap =4~6mm.

6) Kompozit tip.

Şekil 11'de gösterildiği gibi, bu bağlama yöntemi, kama-basınç kompoziti (Şekil 11a) ve çekme-basınç kompoziti (Şekil 11b) gibi iki bağlama formu kullanarak bıçağı aynı anda bağlayan kompozit bir yapı benimser. Güvenilir bağlama sağlar, büyük kesme yüklerine ve darbelere dayanabilir ve ağır tornalama işleri için uygundur.

a) Kama basınçlı kompozit

b) Çekme-basınç kompoziti

1-Vida

2-Özel kama bloğu

3-Bıçaklı

4-Alet pedi

5-Yerleştirme pimi

6-Takım sapı

7-Çekme-basınç plakası

3. Mekanik kelepçeli tornalama takımlarının kullanımı

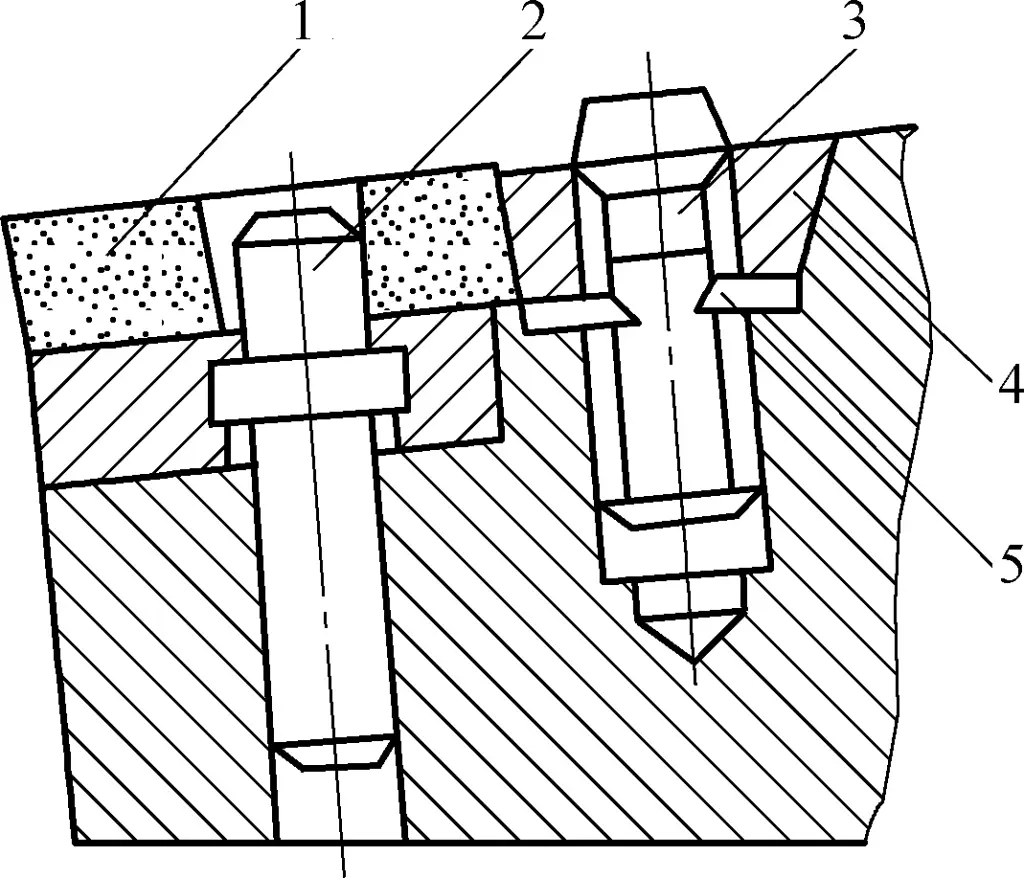

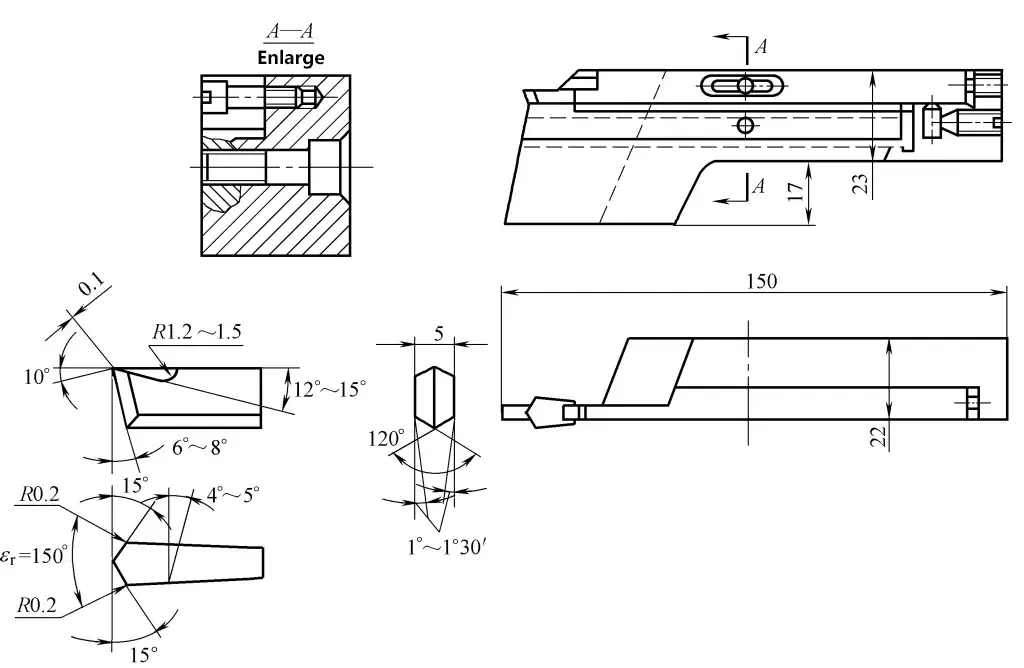

(1) 90° endekslenebilir ince şaft kaba tornalama takımı

Şekil 12'de gösterildiği gibi, araç özellikleri aşağıdaki gibidir:

1) Bıçak malzemesi:

YT15 semente karbür.

2) Araç özellikleri:

İnce şaft tornalama özelliklerine dayanarak ve ince şaftların işlenmesi için kaynaklı tornalama takımlarının deneyiminden yararlanarak, standart 90 ° değiştirilebilir dış tornalama takımının bazı geometrik açılarının iyileştirilmesidir.

- Rölyef açısını azaltın ve bıçak kenarında 0,8 mm genişliğinde 2°'lik gerçek bir rölyef açısı taşlayın.

- İkincil kesme kenarı açısına sahip üçgen bir bıçak kullanın ve ikincil yüzeyde 0,8 mm genişliğinde 2°'lik gerçek bir ikincil kabartma açısı taşlayın.

- Geçiş kenarında 0°'lik bir kabartma açısı ile 0,5~0,8 mm genişliğinde ve 45°'lik bir geçiş kenarı açısına sahip bir geçiş kenarı taşlayın.

- b ile bir pah taşlayınr1 =0,2 mm ve γo1 Ana kesme kenarında =-10°.

3) Kesme parametreleri:

vc =80~90m/dak, f=0,3~0,4mm/r, ap =5~6mm.

4) Uygulanabilir aralık:

Uzunluk/çap oranı L/d=30~40 olan ince şaftların C630 tipi tornada kaba tornalanması (genişletilmiş).

5) Kullanım etkileri:

- Titreşimsiz dengeli kesim.

- İşleme sonrası iş parçasının silindiriklik hatası 0,1 mm içinde olabilir.

- Bir kesme kenarı, başlangıç boyutları ϕ70mm×1890mm ve son boyutları ϕ58mm×1890mm olan 6~8 ince şaft işleyebilir.

(2) Ayarlanabilir mekanik kelepçeli ayırma aleti

Şekil 13'te gösterildiği gibi. Araç özellikleri aşağıdaki gibidir:

1) Bıçak malzemesi:

YT15 semente karbür.

2) Araç özellikleri:

- Basit bir yapıya ve kolay üretime sahip bıçak için kol tipi kelepçe kullanır.

- Bıçak ve takım pedi, konumlandırma için 120° V şeklinde bir oluk kullanır ve iyi bir denge sağlar.

- Bıçağın ve sıkıştırma çubuğunun konumu ayarlanabilir, birden fazla bıçağın yeniden taşlanmasına izin verir ve takım şaftının hasar görmesini önler.

- Takım ucu açısı εr =150°, yüksek kesme kenarı mukavemeti sağlar, ayırma sırasında takım kafasının eğilmesini önler ve talaşları daraltır.

- Eğim açısı γo =12°~15°, taşlanmış yay şeklinde talaş kırıcı oluk ile kesimi pürüzsüz hale getirir, talaş kaldırmayı kolaylaştırır ve yüksek hızlı parçalama için uygundur.

3) Kesme parametreleri:

vc =150~200m/dak, f=0,15~0,2mm/r.

4) Uygulanabilir aralık:

CA6140 veya C630 tipi tornalarda 80 mm'den küçük çaplı 20 çelik veya 45 çelikten yapılmış iş parçalarını soğutma sıvısı uygulaması ile ayırmak için.

5) Önlemler:

- Takımı takarken, takım ucu iş parçası ekseninin 0,1 mm altında olmalıdır.

- Parçalama sırasında, bıçağı önceden ısıtmak için önce manuel besleme kullanın, ardından otomatik beslemeye geçin. Bu, ani sıcaklık artışı nedeniyle bıçağın kırılmasını önler.

(3) 90° mekanik kelepçeli talaş toplayıcı tornalama aleti

Şekil 14'te gösterildiği gibi. Araç özellikleri aşağıdaki gibidir:

1-Vida

2-Çip toplama portu

3-Basınç plakası

4-Alet gövdesi

1) Alet malzemesi:

Bıçak YG8 semente karbürdür; takım gövdesi 45 çelik, ısıl işlem görmüş ve temperlenmiş, 230 ~ 250HBW.

2) Araç özellikleri:

- Basit bir yapıya ve kolay üretime sahip baskı plakası kelepçesi kullanır.

- Dökme bakır ve dökme demir gibi kırılgan malzemeleri keserken, talaşlar talaş toplama portu ve ϕ12mm talaş deliği aracılığıyla boşaltılır, talaş saçılmasını önler ve güvenli çalışma sağlar.

3) Kesme parametreleri.

Kaba tornalama için (talaş toplama portu boyutu a×b=3,5mm×10mm): kesme hızı vc =150m/dak, ilerleme hızı f=0,15~0,3mm/r, kesme derinliği ap =4~5mm; Finiş tornalama için (talaş toplama portu boyutu a×b=1mm×4mm): vc =180m/dak, f=0,06~0,18mm/r, ap =0.12~0.30mm.

4) Uygulanabilir aralık:

C6140 tipi torna tezgahında dökme bakır ve dökme demir gibi kırılgan malzemelerin tornalanması için.

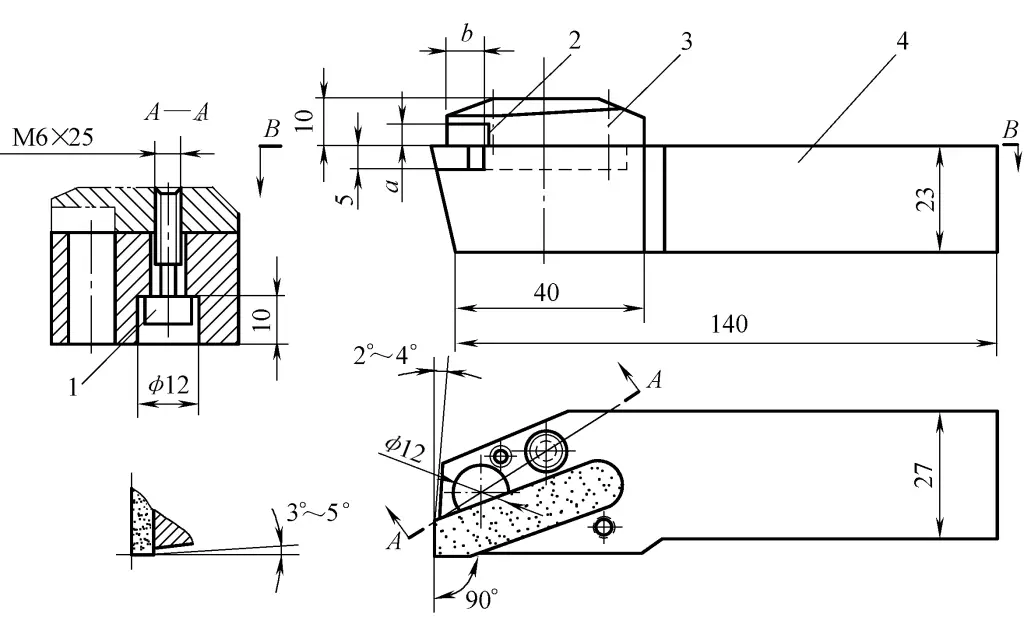

(4) Endekslenebilir delik işleme takımı

Şekil 15'te gösterildiği gibi. Araç özellikleri aşağıdaki gibidir:

a) Delik delme aleti

b) Kör delik delme aleti

1) Takım sapının kesit alanının artması.

Takım ucu, takım sapının orta düzleminde konumlandırıldığından, sapın delikteki kesit alanı maksimize edilebilir ve bu da delme takımının iyi bir rijitliğe sahip olmasını sağlar.

2) Takım sapının ayarlanabilir çıkıntı uzunluğu.

Delme takımının şaftı üstte ve altta iki düz yüzeye sahiptir ve şaft nispeten uzun yapılmıştır. Delme sırasında, takım tutucudaki sapın çıkıntı uzunluğu farklı delik derinliklerine göre ayarlanabilir. Bu sadece sapın rijitliğini artırmakla kalmaz, aynı zamanda delme takımının uygulama aralığını da genişletir.

Delme takımının her bir parçasının boyutları Tablo 1'de gösterilmiştir.

Tablo 1 Delme takımının her bir parçasının boyutları (birim: mm)

| Maksimum sondaj çapı D | Takım sapı boyutları | |||||||

| d | L | H | H1 | C | C1 | C2 | E | |

| 12 | 10 | 125 | 9.5 | 4.5 | 8.7 | 6.5 | 1.5 | - |

| 16 | 12 | 140 | 11.5 | 5.5 | 11.8 | 9 | 3 | - |

| 20 | 16 | 160 | 14 | 7 | 14 | 11 | 4 | 15 |

| 34 | 25 | 220 | 23 | 11.5 | 19.3 | 18 | 8 | 21 |

| 43 | 32 | 250 | 30 | 15 | 22.5 | 21.3 | 9 | 23 |

| 50 | 40 | 315 | 37 | 18.5 | 28 | 23.5 | 10.5 | 23 |

| 63 | 50 | 400 | 47 | 23.5 | 36 | 27.2 | 12.5 | 24 |

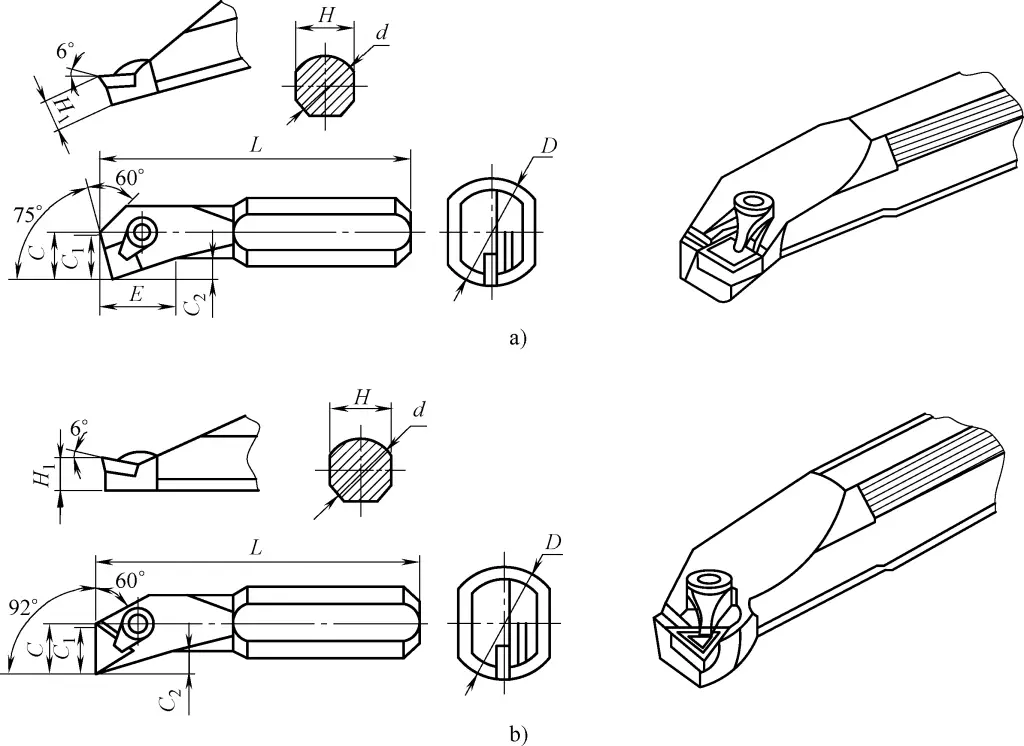

II. Kaplamalı Aletler

Takım performansını iyileştirmek için, aşınmaya dayanıklı refrakter bileşiklerden oluşan bir katman veya birden fazla katman, kaplama yöntemleriyle iyi tokluğa sahip bir takım alt tabakası üzerine kaplanır. Bu, takımın yüzey sertliğini artırmak ve aşınma direncini ve yağlayıcılığını geliştirmek için takım alt tabakasını sert bir kaplama ile birleştirir.

Farklı alt tabaka malzemelerine göre, kaplamalı aletler yüksek hız çeliği kaplamalı aletler, semente karbür kaplamalı aletler, seramik kaplamalı aletler, elmas kaplamalı aletler ve kübik bor nitrür kaplamalı aletler olarak sınıflandırılabilir.

Semente karbür kaplamalı takımlar, kimyasal buhar biriktirme ve vakum püskürtme yöntemleri ile semente karbür uçların yüzeyine 5~12μm veya daha az kalınlıkta bir TiC, TiN veya A3120 bileşik malzeme tabakası biriktirilerek oluşturulur. Farklı kaplama yöntemlerine göre, kaplamalı takımlar kimyasal buhar biriktirme (CVD) kaplamalı takımlar ve fiziksel buhar biriktirme (PVD) kaplamalı takımlar olarak ikiye ayrılabilir.

Semente karbür takım alt tabakaları için kaplama genellikle yaklaşık 1000°C biriktirme sıcaklığı ile kimyasal buhar biriktirme (CVD) yöntemi kullanılarak yapılır. Yüksek hız çeliği takım alt tabakaları için kaplama genellikle yaklaşık 500°C biriktirme sıcaklığı ile fiziksel buhar biriktirme (PVD) yöntemi kullanılarak yapılır.

Kaplamalı takımlar yüksek oksidasyon direnci ve yapışma özelliklerine sahiptir, alt tabakanın iyi tokluğunu ve yüksek mukavemetini korurken aynı zamanda kaplamanın yüksek sertliğine, yüksek aşınma direncine ve düşük sürtünme katsayısına sahiptir, bu da kesme kuvvetlerini ve kesme sıcaklıklarını azaltır. Semente karbür takım substratı üzerine 5~6μm kalınlığında TiC tabakası kaplandıktan sonra, yüzey sertliği 2500~4200HV'ye ulaşabilir.

Kaplama yöntemleri arasında Şekil 16'da gösterildiği gibi tek katmanlı kaplama, çok katmanlı kaplama, gradyan kaplama, süper sert ince film kaplama, yumuşak/sert kompozit kaplama vb. yer almaktadır.

Yaygın kaplama malzemeleri TiC, TiN, TiCN, Al2 O3 vb. Kaplama malzemeleri, ilk TiC ve TiN kaplamalardan TiC, TiN, TiCN, TiC/TiCN/TiN, TiC/A1203, TiC/A1203/TiN, TRAIN vb. gibi kompozit çok katmanlı kaplamalara ve bunların kombinasyonlarına doğru evrilmiştir.

Ortak özellikleri yüksek sertlik, iyi kimyasal kararlılık, difüzyon aşınmasına karşı direnç, düşük sürtünme katsayısı, daha düşük kesme kuvvetleri, daha düşük kesme sıcaklıkları ve takımların önemli ölçüde iyileştirilmiş kesme performansıdır.

TiC kaplama şu anda en yaygın kullanılan kaplama malzemesidir ve aşınma ve krater aşınmasına karşı iyi direnç gösterir. Alt tabakaya kolayca yayılır, alt tabakaya sıkıca yapışır ve düşük kesme sıcaklıklarında yüksek aşınma direncine sahiptir. Tipik olarak şiddetli aşınmanın meydana geldiği durumlarda kullanılır.

TiN kaplama, TiC'den biraz daha düşük sertliğe, metallere karşı düşük afiniteye ve iyi ıslanabilirliğe sahiptir. Şu anda, endüstriyel olarak gelişmiş ülkelerde TiN kaplamalı yüksek hız çeliği takımlarının kullanım oranı, yüksek hız çeliği takımlarının 70%'sine ulaşmıştır. Krater aşınmasına karşı yüksek bir dirence sahiptir ancak alt tabakaya daha az sıkıca yapışır.

Al2 O3 kaplama iyi kimyasal stabiliteye, termal stabiliteye ve yüksek oksidasyon direncine sahiptir. Al2 O3 kaplama, yüksek sıcaklıklarda iyi kimyasal ve termal kararlılığı koruyarak yüksek hızlı kesim için uygun hale getirir.

TiCN kaplama, TiC ve TiN'in özelliklerini hem TiC hem de TiN'den daha yüksek sertlikle birleştirir. Takım ömrünü önemli ölçüde iyileştirmek için TiCN, takımlar için aşınmaya dayanıklı ana katman olarak kullanılabilir. TiCN nispeten ideal bir takım kaplama malzemesidir.

TiAIN kaplama iyi kimyasal stabiliteye, yüksek sertliğe ve oksidasyona, yapışmaya ve difüzyon aşınmasına karşı güçlü dirence sahiptir. Yüksek hızlı kesimde dikkate değer etkiler gösterir ve özellikle gri dökme demir ve silikon-alüminyum alaşımları gibi aşınmaya dayanıklı malzemelerin işlenmesi için uygundur.

Şu anda, yabancı ülkelerdeki kaplamalı semente karbür değiştirilebilir kesici uçların oranı 70%'yi aşmaktadır ve bunlar çeşitli çelik parçaların, dökme demirin, paslanmaz çeliğin ve yüksek sıcaklık alaşımlarının işlenmesinde yaygın olarak kullanılmaktadır. Şu anda kaplama teknolojisi, yüksek hızlı kesme ve işleme ihtiyaçlarını karşılamak için parmak frezelere, traşlama kesicilerine, broşlama takımlarına, şekillendirme çekme takımlarına, raybalara, dişli ocaklarına ve çeşitli mekanik kelepçeli değiştirilebilir kesici uçlara uygulanmaktadır.

III. Elmas Araçları

Elmas, karbonun bir allotropudur ve bilinen en sert doğal malzemedir.

Elmas takımlar yüksek sertliğe, yüksek aşınma direncine ve yüksek termal iletkenliğe sahiptir. Özellikle alüminyum ve silikon-alüminyum alaşımlarının yüksek hızda kesilmesinde demir dışı metalleri, alaşımları ve yüksek sertlikte aşınmaya dayanıklı malzemeleri hassas bir şekilde kesebilirler (Tablo 2). Elmas takımlar, değiştirilmesi zor olan birincil kesme takımlarıdır.

Tablo 2 Elmas takımlarla işlemeye uygun malzemeler

| İş parçası malzemesi | Nesnelerin işlenmesi | |

| Demir dışı metaller | Alüminyum ve alüminyum alaşımları | Uçaklar, otomobiller, motosikletler: pistonlar, silindirler, kompresör parçaları, şanzımanlar, çeşitli gövde bileşenleri, vb. Hassas makineler: kameralar, fotokopi makineleri, ölçüm aletleri, gaz cihazları vb. Genel makineler: çeşitli pompa gövdeleri, hidrolik presler, mekanik parçalar, vb. |

| Bakır ve bakır alaşımları | İçten yanmalı motorlar, gemiler: çeşitli şaftlar, rulmanlar, pompa gövdeleri, dişliler, rotor kanatları Elektronik aletler: çeşitli sayaçlar, elektrik motorları, komütatörler, vb. Genel makineler: çeşitli şaftlar, rulmanlar, valf gövdeleri, muhafazalar, vb. | |

| Semente karbür | Çeşitli valf yuvaları, silindirler ve diğer sinterlenmiş ürünler ve yarı mamul sinterlenmiş ürünler | |

| Diğerleri | Titanyum, magnezyum, çinko, kurşun vb. gibi çeşitli demir dışı metaller. | |

| Metalik olmayan | Ahşap | Çeşitli sunta ve suni aşınmaya dayanıklı lif levha ürünleri |

| Güçlendirilmiş plastikler | Cam elyaf, karbon elyaf takviyeli plastikler | |

| Kauçuk | Kauçuk bağlı taşlama taşları, kauçuk halkalar, kağıt kalender ruloları, vb. | |

| Grafit | Karbon çubuklar vb. | |

| Seramikler | Sızdırmazlık halkaları, pistonlar ve diğer sinterlenmiş ve yarı sinterlenmiş ürünler | |

1. Elmas kesici takım malzemelerinin özellikleri

(1) Son derece yüksek sertlik ve aşınma direnci

Doğal elmas, doğada keşfedilen en sert maddedir. Mikrosertliği 10000HV kadar yüksektir. Doğal elmasın aşınma direnci semente karbürün 80-120 katı iken sentetik elmasın aşınma direnci semente karbürün 60-80 katıdır.

(2) Çok düşük sürtünme katsayısı

Elmas ve bazı demir dışı metaller arasındaki sürtünme katsayısı çok düşüktür, genellikle 0,1 ile 0,3 arasındadır. Düşük sürtünme katsayısı, işleme sırasında küçük deformasyona ve daha az kesme kuvvetine yol açar.

(3) Çok yüksek kenar keskinliği

Elmas takımların kesici kenarı, tipik bir takım ucu yarıçapı 0,1-0,5μm olacak şekilde çok keskin taşlanabilir. Doğal tek kristal elmas takımlar 0,002-0,008μm'ye kadar ulaşabilir. Bu nedenle, ultra ince kesme ve ultra hassas işleme gerçekleştirebilir.

(4) Nispeten düşük termal genleşme katsayısı

Elmasın termal genleşme katsayısı yüksek hız çeliğinin yaklaşık 1/10'u kadardır, bu nedenle elmas takımlar büyük termal deformasyon üretmez, bu da özellikle hassas ve ultra hassas işlemede önemlidir.

(5) Mükemmel termal iletkenlik

Elmasın termal iletkenliği semente karbürün 9 katına ulaşabilir. Yüksek termal iletkenliği ve termal difüzivitesi sayesinde kesme ısısı kolayca dağıtılır ve takımın kesme kısmında düşük sıcaklıkla sonuçlanır.

2. Elmas kesici takım malzemesi çeşitleri

Şu anda iki tür elmas kesme aleti bulunmaktadır: tek kristal elmas aletler ve polikristal elmas aletler. Polikristal elmas aletler, polikristal elmas (PCD) aletleri ve kimyasal buhar biriktirme (CVD) elmas aletlerini içerir.

(1) Tek kristal elmas aletler

Tek kristal elmaslar doğal tek kristal elmaslar ve yapay olarak sentezlenmiş tek kristal elmaslar olarak ikiye ayrılabilir. Doğal elmasların çoğu düzenli oktahedronlar veya eşkenar dörtgen dodekahedronlardır, birkaçı ise kübik veya diğer şekillerde olabilir. Açık renklidirler, şeffaftırlar, safsızlık ve kusur içermezler ve güçlü bir kırılma indisine sahiptirler.

Doğal tek kristal elmas takımlar, belirli bir geometrik şekil ve boyutta öğütülmüş tek bir büyük elmas parçacığının kaynak, yapıştırma, mekanik sıkıştırma veya toz metalurjisi yöntemleri kullanılarak bir takım şaftına veya takım gövdesine sabitlenmesi ve ardından hassas bir takım tezgahına monte edilmesiyle yapılır.

İnce taşlamadan sonra, doğal tek kristal elmas takımların kesici kenarı, 0,002μm kadar küçük bir kenar yarıçapı ile son derece keskin olabilir ve ultra ince kesime olanak sağlar. İş parçası malzemesiyle düşük sürtünme katsayısı, iyi yapışma önleyici özellikleri, demir içermeyen metallere karşı afinite eksikliği, düşük termal genleşme katsayısı ve yüksek termal iletkenliği ile birleştiğinde, doğal elmas takımlar son derece yüksek iş parçası hassasiyeti ve son derece düşük iş parçası hassasiyeti üretebilir. yüzey pürüzlülüğü değerler.

Bu nedenle, doğal elmas takımlarla kesime ayna kesimi de denir ve doğal elmas takımlar evrensel olarak ideal ve yeri doldurulamaz ultra hassas işleme takımları olarak kabul edilir.

Tek kristal elmaslar anizotropik özelliklere sahip olduğundan, tek kristal elmas aletleri tasarlarken ve üretirken doğru kristal yönelimini seçmek gerekir ve elmas hammaddesi kristal yöneliminden geçmelidir. Yapay tek kristal elmasların karmaşık üretim teknolojisi ve yüksek üretim maliyetleri nedeniyle, tek kristal elmas aletlerin büyük çoğunluğu şu anda doğal tek kristal elmaslardan yapılmaktadır.

Ultra hassas torna tezgahlarında tek kristalli elmas takımlar kullanılarak ayna gibi yüzeyler elde edilebilir. Tek kristal elmas takımlar şu anda ultra hassas kesim alanındaki ana takımlardır, kenarları son derece keskin taşlanabilir, çok düşük yüzey pürüzlülüğü değerlerine sahip iş parçaları üretebilir ve çok yüksek takım ömrüne sahiptir. Günümüzde tek kristalli elmas takımlar bilgisayar diski alt tabakalarının, lazer reflektörlerin ve çeşitli optik aletlerin işlenmesinde yaygın olarak kullanılmaktadır.

(2) Polikristal Elmas (PCD) aletler

1970'lerin başında GE tarafından polikristalin elmas (PCD) kesici uçların başarılı bir şekilde geliştirilmesinden bu yana, PCD, bol hammadde kaynakları ve çok daha düşük maliyeti nedeniyle doğal elmas takımlardan daha yaygın bir şekilde uygulanmıştır; fiyatlar doğal elmasın sadece bir kısmıdır (onda bir ila altmışta bir).

PCD takımlar son derece keskin kenarlara sahip olacak şekilde taşlanamaz ve kenar yarıçapları doğal elmas takımlardan çok daha büyüktür. PCD takımlarla işlenen iş parçalarının yüzey kalitesi de doğal elmas takımlarla işlenenler kadar iyi değildir, bu da ultra hassas ayna kesimi elde etmeyi zorlaştırır.

PCD tek kristal elmastan daha düşük sertliğe sahip olmasına rağmen, PCD izotropik bir malzemedir, bu nedenle takım üretiminde tercihli yönlendirme gerekli değildir. PCD bağlayıcıların iletken yapısı, PCD'nin kesilmesini ve şekillendirilmesini kolaylaştırır.

PCD takımlar esas olarak aşınmaya dayanıklı demir dışı metallerin ve alaşımlarının yanı sıra metalik olmayan malzemelerin işlenmesinde kullanılır. Uzun kesme işlemlerinde keskin kenarları ve kesme verimliliğini koruyabilirler ve işlenmesi zor bazı demir dışı metal ve alaşım parçaların yanı sıra metalik olmayan malzemelerin (grafit, karbon, cam, sert kauçuk ahşap, seramik, plastik, korindon, bakalit ve cam elyaf takviyeli kompozit malzemeler gibi) yüksek hızda hassas işlenmesinde yaygın olarak kullanılırlar.

Yapısal olarak, PCD takımları lehimli PCD takımları ve değiştirilebilir kesici uçlar, entegre polikristal elmas kesici uçlar ve polikristal elmas kompozit kesici uçlar olarak ayrılabilir. Şu anda kullanılan PCD kesici uçların çoğu, sinterlenmiş karbür alt tabakalarla sinterlenmiş kompozit kesici uçlardır.

Değiştirilebilir PCD kesici uçlar, sinterlenmiş karbür değiştirilebilir kesici uç üzerine bir PCD işlenmemiş parça monte edilerek ve ardından kenar taşlanarak yapılır. Son derece güvenilir seri üretim için çeşitli takım tutuculara, takım kelepçelerine veya CNC makinelerinin takım disklerine sıkıştırılabilirler.

Polikristal elmas tornalama takımlarında polikristal elmas kompozit kesici uçlar kullanılır. Kesici ucun üst katmanı ince taneli sentetik elmastır ve alt katman, dairesel bir polikristalin elmas kompozit kesici uç boşluğu oluşturmak için yüksek basınç ve yüksek sıcaklık altında sinterlenmiş bir semente karbür substrattır.

(3) CVD elmas araçları

1970'ler ve 1980'lerde Japonya'da CVD elmas teknolojisinin ortaya çıkmasından bu yana, bu teknoloji hızla kesici takımlara uygulanmıştır.

CVD elmas, kimyasal buhar biriktirme (CVD) yöntemi kullanılarak heterojen alt tabakalar (semente karbür, seramik vb.) üzerinde sentezlenen elmas filmleri ifade eder. CVD elmas metal veya metal olmayan katkı maddeleri içermez ve performansı doğal elmasa çok yakındır, tek kristal elmas ve polikristal elmasın (PCD) avantajlarını birleştirir ve bir dereceye kadar eksikliklerinin üstesinden gelir.

Farklı uygulama gereksinimlerine göre farklı tane boyutlarına ve yüzey morfolojilerine sahip PCD sentezlemek için farklı CVD biriktirme işlemleri seçilebilir.

Kapsamlı uygulamalar, CVD elmas takım ürünlerinin performansının birçok açıdan benzer PCD ürünlerini aştığını ve yüzey pürüzlülüğünün tek kristal elmasınkine yakın olduğunu, darbe direncinin ise tek kristal elmasınkini aştığını göstermiştir. CVD elmas gelecek vaat eden yeni bir elmas malzeme olarak kabul edilmektedir.

CVD elmas takımların süper sert aşınma direnci ve iyi tokluğu, metalik olmayan malzemelerin çoğunu ve alüminyum, silikon-alüminyum alaşımları, bakır, bakır alaşımları, grafit, seramik ve çeşitli cam elyaf ve karbon elyaf takviyeli yapısal malzemeler gibi çeşitli demir dışı metal malzemeleri işlemelerine olanak tanır. CVD elmas takımlar, pahalı doğal elmas takımlardan çok daha düşük maliyetlerle yüksek verimli ve yüksek hassasiyetli işleme takımları olarak da kullanılabilir.

CVD elmas aletler iki şekilde yapılabilir: biri CVD elmas ince film kaplı aletler olarak bilinen, alt tabaka üzerinde biriken 50μm'den daha az kalınlığa sahip ince bir filmdir; diğeri ise alt tabakasız, 1 mm'ye kadar kalınlığa sahip, CVD elmas kalın film lehimli aletler olarak bilinen ve gerektiğinde bir alt tabaka üzerine lehimlenebilen kalın bir filmdir.

CVD elmas ince film kaplı takımlar entegre bir elmas yüzey kaplamasına sahiptir ve herhangi bir stil ve geometrik şekle sahip kesme kenarları halinde işlenebilir. Elmas ince film kaplı takımlar bazı açılardan PCD takımlardan daha üstündür.

CVD elmas ince filmler herhangi bir şekle sahip alt tabakalar üzerinde biriktirilebildiğinden, CVD elmas ince film kaplı aletlerin karmaşık profilli aletler halinde üretilmesi kolaydır. Dahası, CVD elmas ince film kaplı takımlar basit bir üretim sürecine, düşük maliyete ve çok çeşitli potansiyel takım türlerine sahiptir, bu da onları büyük potansiyele sahip bir gelecek geliştirme yönü haline getirir.

CVD kalın film elması saf elmastır, sertliği doğal elmasa yakındır ve PCD'den çok daha yüksektir. Doğal elmasın aksine, CVD kalın film elması izotropiktir ve daha düşük bir maliyete sahiptir, bu nedenle birçok açıdan PCD'nin yerini alacaktır. Biriktirme kalitesi daha da iyileştirilirse, ultra hassas işlemede doğal elmasın yerini de alabilir.

CVD kalın film elmasın yüksek aşınma direnci ve yüksek termal kararlılığı nedeniyle, aşınmaya karşı yüksek dirençli malzemelerin yüksek hızda kesilmesi alanında büyük bir potansiyele sahiptir. Yukarıda bahsedilen üç tip elmas takımın her biri Tablo 3'te gösterildiği gibi kendi özelliklerine sahiptir.

Tablo 3 Tek kristal elmas, PCD elmas ve CVD elmas aletlerin özelliklerinin karşılaştırılması

| Özellikler | Tek kristal elmas aletler | Polikristal elmas aletler (PCD) | CVD elmas aletler |

| Malzeme yapısı | Saf elmas | Co bağlayıcı içerir | Saf elmas |

| Aşınma direnci | PCD ve elmas filmden daha yüksek | Elmas parçacık boyutuna göre değişir | PCD'den 2-10 kat daha yüksek |

| Sertlik | Zayıf | Mükemmel | İyi |

| Kimyasal stabilite | Yüksek | Nispeten düşük | Yüksek |

| İşlenebilirlik | Zayıf | Mükemmel | Zayıf |

| Lehimlenebilirlik | Zayıf | Mükemmel | Zayıf |

| Üstün kalite | Mükemmel | İyi | Mükemmel |

| Uygulanabilirlik | Ultra hassas işleme | Kaba işleme, hassas işleme, organik kompozit malzemelerin işlenmesi için uygun değildir | Hassas işleme, yarı hassas işleme, sürekli kesme, ıslak kesme, kuru kesme, organik kompozit malzemelerin işlenmesi için uygun |

3. Elmas kesici takımlar için geometrik açıların seçimi

PCD takımları örnek olarak alındığında, geometrik parametreleri farklı işleme malzemelerine göre belirlenmelidir. Kesme parçası için geometrik açıların makul bir şekilde seçilmesi, Tablo 4'te gösterildiği gibi takım ömrü üzerinde önemli bir etkiye sahiptir.

Tablo 4 PCD takımları için geometrik açıların seçimi

| Açı | Seçim |

| Tırmık açısı γo | Yüksek sertlikteki malzemelerin kaba tornalanması için genellikle -10° ila -5° arasında daha büyük bir negatif eğim açısı kullanın; daha düşük sertlik için daha küçük bir negatif eğim açısı kullanılabilir; İnce tornalama için genellikle 0°, hatta 0° ila 10° arasında pozitif bir eğim açısı kullanın |

| Açıklık açısı αo | İş parçası malzemesi daha yüksek sertliğe sahip olduğunda, 8° ila 12° kullanılabilir; iş parçası malzemesi daha düşük sertliğe sahip olduğunda, 10° ila 20° kullanılabilir |

| Eğim açısı λs | Kaba tornalamada, kesme kenarı mukavemetini artırmak için genellikle daha küçük bir eğim açısı kullanın; ince tornalamada, kesme kenarı mukavemetini azaltmak için genellikle daha büyük bir eğim açısı kullanın. radyal kesme kuvveti |

| Kurşun açısı kr | Genellikle 75° ila 90° kullanın. Yüksek sertlikteki malzemeleri kaba tornalarken, takım gücünü ve darbe direncini korumak için uç açısı 90° olabilir. İnce iş parçalarını işlerken, radyal kesme kuvvetini azaltmak için daha büyük bir uç açısı seçilebilir; ince tornalama için, yüzey kalitesini artırmak için daha küçük bir uç açısı kullanılabilir |

IV. Kübik Bor Nitrür (CBN) Takımları

Kübik Bor Nitrür (CBN), elmasa benzer bir yapıya sahip bir Bor Nitrür (BN) allotropudur. Ultra sert özelliklere, yüksek termal kararlılığa ve yüksek kimyasal kararlılığa sahiptir. Atmosferde 1000°C'ye kadar ısıtıldığında bile oksitlenmez ve demir ve çelik ürünlerinin işlenmesinde yaygın olarak kullanılır.

Kübik Bor Nitrür takımlar, üstün performansları sayesinde yüksek hız çeliği, takım çeliği, sertleştirilmiş çelik, soğukta sertleştirilmiş dökme demir, rulman çeliği, yüksek sıcaklık alaşımları ve diğer işlenmesi zor malzemelerin kesilmesinde kullanılabilir.

Kübik Bor Nitrür (CBN), tek kristal ve polikristal formlarda, yani tek kristal CBN ve Polikristal Kübik Bor Nitrür (PCBN) olarak gelir.

1. Kübik Bor Nitrür takım malzemelerinin performansı

(1) Yüksek sertlik ve aşınma direnci

CBN elmasa yakın sertlik ve mukavemete sahiptir. CBN tozunun mikrosertliği 8000-9000HV'dir ve PCBN sinterlenmiş gövdenin sertliği 3000-5000HV'ye ulaşır. Aşınmaya dayanıklı malzemeleri keserken, aşınma direnci kaplamalı karbür takımların 30 katıdır.

(2) Yüksek termal kararlılık

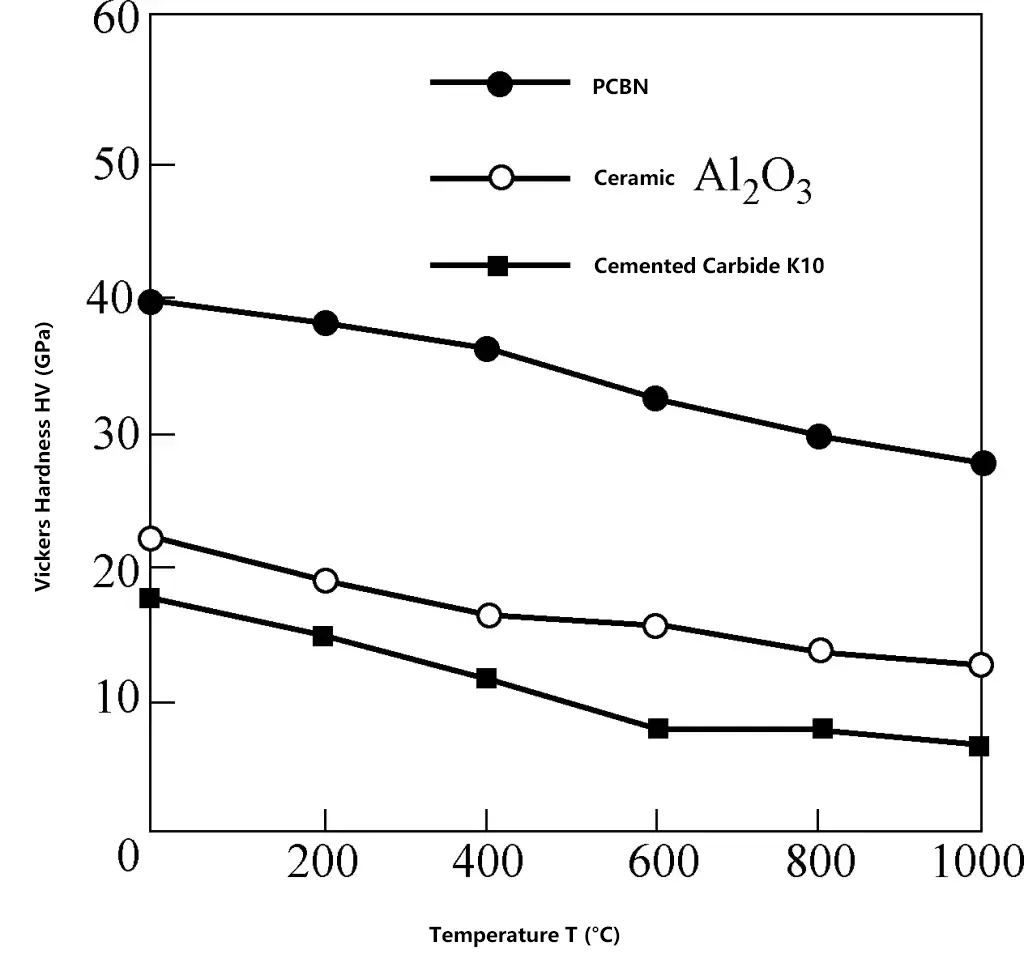

CBN, 1400-1500°C'ye ulaşarak elmastan daha yüksek ısı direncine sahiptir. PCBN'nin 1000°C'deki sertliği hala seramik ve karbürlerin oda sıcaklığındaki sertliğinden daha yüksektir. Şekil 17, PCBN, seramikler ve karbürler arasındaki yüksek sıcaklık sertliğinin bir karşılaştırmasını göstermektedir.

(3) Mükemmel kimyasal stabilite

CBN çok yüksek oksidasyon direncine sahiptir ve 1000°C'de bile oksitlenmez. Ayrıca 1200-1300°C'ye kadar demirli malzemelerle kimyasal reaksiyona girmez ve yüksek kimyasal inertlik gösterir.

(4) İyi termal iletkenlik

CBN'nin termal iletkenliği elmastan sonra ikinci sıradadır ve karbürün 20 katıdır. CBN'nin seramik termal iletkenliğine oranı 37,1'dir. Yüksek hızlı kesimde yüksek termal iletkenlik, takım ucundaki sıcaklığı düşürebilir, takım aşınmasını azaltabilir ve işleme hassasiyetini artırabilir.

(5) Düşük sürtünme katsayısı

CBN ve farklı malzemeler arasındaki sürtünme katsayısı 0,1-0,3'tür. Yüksek hızlı kesimde, küçük bir sürtünme katsayısı kesme kuvvetini azaltabilir, kesme sıcaklığını düşürebilir ve işleme yüzey kalitesini artırabilir.

2. Kübik Bor Nitrür alet çeşitleri

Kübik Bor Nitrür (CBN), tek kristal ve polikristal formlarda, yani tek kristal CBN ve Polikristal Kübik Bor Nitrür (PCBN) olarak gelir. Tek kristal CBN genellikle hekzagonal bor nitrürün (HBN) yüksek sıcaklık ve yüksek basınç altında katalizör ve katkı maddelerinin katılımıyla sinterlenmesiyle elde edilir.

PCBN, ince CBN malzemelerin yüksek sıcaklık ve yüksek basınç altında bağlayıcı fazlarla (TiC, TiN, Al, Ti, vb.) birlikte sinterlenmesiyle oluşan polikristalin bir malzemedir. Elmas ile birlikte süper sert takım malzemeleri olarak anılır.

Üretim teknolojisindeki sınırlamalar ve tek kristal CBN'nin yüksek maliyetleri nedeniyle, PCBN hala pratik uygulamalarda kullanılan ana formdur. PCBN takımları benzersiz yapı ve özelliklere sahiptir ve son yıllarda demirli metallerin kesilmesinde yaygın olarak kullanılmaktadır, özellikle sertleştirilmiş çelik, yüksek sertlikte dökme demir ve yüksek sertlikte termal sprey alaşımları gibi işlenmesi zor malzemelerin kesilmesi için uygundur.

PCBN takımları yapılarına göre iki ana kategoriye ayrılır: PCBN lehimli takımlar ve PCBN indekslenebilir takımlar.

PCBN lehimli takımlar, PCBN kesici uçların çelik bir alt tabaka üzerine lehimlenmesi ve ardından taşlanmasıyla yapılır. PCBN değiştirilebilir kesici uçlar genellikle bir PCBN kesici ucun değiştirilebilir bir karbür kesici ucun bir köşesine lehimlenmesi ve ardından taşlanmasıyla yapılır.

Farklı kompozit üretim yöntemlerine göre, PCBN takımları katı PCBN kesici uçlar ve karbür ile sinterlenmiş PCBN kompozit kesici uçlar olarak ikiye ayrılabilir. Katı PCBN kesici uçlar birden fazla kesme kenarına sahiptir ve indekslenebilir. PCBN kompozit kesici uçlar birden fazla kesme kenarına sahiptir, indekslenebilir ve ayrıca yeniden taşlanabilir.

PCBN kompozit kesici uçlar, iyi tokluğu yüksek sertlik ve aşınma direnci ile birleştiren, iyi mukavemet ve tokluğa sahip karbür üzerine 0,5-1,0 mm kalınlığında bir PCBN tabakasının sinterlenmesi ile yapılır. Bu, düşük bükülme mukavemeti ve CBN kesici uçların zor lehimlenmesi gibi sorunları çözer.

3. Kübik Bor Nitrür (PCBN) takımlar için geometrik açıların seçimi

Sertleştirilmiş çeliğin işlenmesi örnek olarak alındığında, PCBN takım geometrik açılarının seçim aralığı Tablo 5'te gösterilmektedir.

Tablo 5 PCBN araçları için geometrik açıların seçimi

| Açı | Seçim |

| Tırmık açısı γo | Sertleştirilmiş çelik işlenirken takım uç açısı çok küçük olmamalıdır. Takım eğim açısı genellikle -10° ila 0°, genellikle 0°'dir |

| Açıklık açısı αo | Takımın kesme parçasının kama açısının yeterince büyük olmasını sağlamak için boşluk açısı genellikle 6° ile 10° arasında küçüktür |

| Eğim açısı λs | Özel bir gereklilik olmadığında, kesici kenar girdiğinde daha iyi bir gerilme durumu sağlamak için eğim açısı genellikle 0° veya negatiftir |

| Burun açısı εr | Burun açısı genellikle 90°'den az olmamalı ve alet ucunun yeterli mukavemetini sağlamak için alet ucu ϕ (0,4-1,2) mm'lik dairesel bir yay şeklinde taşlanmalıdır |

V. Seramik Aletler

Seramik aletler sentetik bileşiklerden yapılır, yüksek basınç altında şekillendirilir ve yüksek sıcaklıklarda sinterlenir. Çok yüksek sertlik ve aşınma direncine, 1200°C ve üzerine kadar ısı direncine, iyi kimyasal stabiliteye sahiptirler ve metallerle kolayca bağlanmazlar.

Şimdi, gelişmiş üretim yöntemleri, mikroyapı iyileştirmesi, yüksek yoğunlaştırma ve bileşimlerine karbürler, nitrürler, borürler, oksitler ve diğer metallerin (Ni, Mo gibi) eklenmesi nedeniyle, seramik takımlar eğilme mukavemetini, kırılma tokluğunu ve darbe direncini önemli ölçüde geliştirmiştir. Seramik takımlar yüksek hızlı kesme, kuru kesme, sert kesme ve işlenmesi zor malzemelerin kesilmesinde yaygın olarak kullanılmaktadır.

1. Seramik takım malzemelerinin performansı

(1) Çok yüksek sertlik ve aşınma direnci

Oda sıcaklığı sertliği 93-95HRA'ya ulaşır ve kesme hızı karbürden 5-10 kat daha yüksektir, bu nedenle çok yüksek bir takım ömrüne sahiptir. Geleneksel takımlarla işlenmesi zor olan yüksek sertlikteki malzemelerin işlenmesi için uygundur ve yüksek hızlı kesme durumları için uygundur.

(2) Çok yüksek ısı direnci

1200°C'deki sertlik 80HRA'dır ve hala kesme işlemi gerçekleştirebilir. Seramik takımlar mükemmel yüksek sıcaklığa sahiptir mekani̇k özelli̇kler800°C'de 87HRA sertliğe sahiptir ve yüksek sıcaklıklarda eğilme mukavemeti çok az azalır. Bu nedenle seramik takımlar çok yüksek kesme hızlarına sahip olabilir.

(3) İyi yapışma önleme performansı

Seramikler metallerle çok az afiniteye sahiptir, iyi yapışma önleme kabiliyetine sahiptir ve takım üzerinde daha az yapışkan aşınmasına sahiptir, bu da takımın yapışkan aşınmasını azaltabilir.

(4) İyi kimyasal kararlılık

Seramik aletler korozyon direnci, difüzyon direnci, oksidasyon direnci ve iyi kimyasal stabilite gibi özelliklere sahiptir.

(5) Düşük sürtünme katsayısı

Düşük sürtünme katsayısı kesme kuvvetlerini ve kesme sıcaklıklarını azaltır ve talaşların yapışması daha az olasıdır, bu da yığılmış kenarlar üretme olasılığını azaltır, böylece iyi işlenmiş yüzey kalitesi elde edilir.

2. Seramik alet çeşitleri

(1) Alümina bazlı seramik aletler

En erken ortaya çıkan saf alümina seramikti ve ana bileşeni alümina (Al2 O3 ) ve tane inceltme için kullanılan az miktarda magnezyum oksit, soğuk presleme ve sinterleme ile yapılan, 92-94HRA sertliğe, nispeten düşük eğilme mukavemetine ve tokluğa ve sınırlı bir kullanım aralığına sahiptir.

Daha sonra, bu temelde Alümina seramiklere TiC, Ni ve Mo gibi alaşım elementlerinin eklenmesini içeren kompozit alümina seramikler geliştirilmiştir.2 O3 93-94HRA'ya ulaşan sertlikte sıcak presleme ile oluşturulan matris. Mukavemetleri, sertlikleri ve toklukları, kesme hızı ve ilerleme hızındaki gözle görülür artışlarla birlikte önemli ölçüde iyileşmiş ve kullanım alanlarını hızla genişletmiştir.

Araştırma ve geliştirme teknolojisinin sürekli olgunlaşması nedeniyle, TiB içeren seramik aletler2 , Ti(C, N), SiCw, ZrO2 vb., Al2 O3 çeşitli özellikleri daha da iyileştiren ve karbon çeliği, alaşımlı çelik ve dökme demirin ince işlenmesi veya yarı ince işlenmesinde yaygın olarak kullanılan malzemeler ortaya çıkmıştır. Tablo 6, Çin'deki tipik alümina bazlı seramik takım malzemelerinin özelliklerini listelemektedir.

Tablo 6 Çin'deki tipik alümina bazlı seramik takım malzemelerinin özellikleri

| Sınıf | Ana bileşenler | Yoğunluk/(g/cm) | Sertlik/HRA | Eğilme dayanımı/MPa | Kırılma tokluğu/MPa-m1/2 |

| LT-55 | Al2O3/TiC | 4.96 | 93.7~94.8 | 900 | 5.04 |

| SG-4 | Al2 O3 /(Ti, W)C | 6.65 | 94.7~95.3 | 850 | 4.94 |

| LX-1 | Al2O3/SiCw | 3.63 | 94~95 | 700~800 | 8.5 |

| LP-1 | Al2O3/TiR2 | 4.08 | 94~95 | 800~900 | 5.2 |

| LP-2 | Al2O3/TiB2/SiCw | 3.94 | 94~95 | 700~800 | 7.8 |

(2) Silisyum nitrür bazlı seramik aletler

En erken ortaya çıkan Si3 N4 Düşük termal genleşme katsayısına, iyi kimyasal stabiliteye ve iyi termal şok direncine sahip seramik kesici takımlar. Termal stabilitesi ve termal çatlama direnci Al2 O3 Dökme demir ve dökme demir alaşımları, soğuk sert dökme demir ve diğer yüksek sertlikteki malzemelerin yüksek hızda işlenmesi için uygundur.

Daha sonra, Si3 N4 /TiC seramik kesme takımları geliştirilmiştir. Bu takımlar mükemmel aşınma direnci, ısı direnci ve termal şok direncine sahiptir. Si₃N₄ matrisine TiC eklenerek kesme performansı daha da iyileştirildi ve takım ömrü karbür takımların on katı oldu.

Araştırma ve geliştirme teknolojisinin sürekli olgunlaşmasıyla, Sialon seramik kesici takımlar uluslararası alanda ortaya çıkmıştır. Sialon seramik kesici takımlar, alüminyum nitrür, alümina ve silikon nitrür karışımının yüksek sıcaklıklarda sıcak presle sinterlenmesiyle elde edilen malzemelerdir.

Y2 O3 daha yoğun hale getirmek için yapıya eklenmiştir. Sialon seramik kesme takımları, yüksek mukavemet ve tokluk ile iyi bir kapsamlı performansa sahiptir ve esas olarak dökme demir ve nikel bazlı alaşımlar gibi kesilmesi zor malzemelerin işlenmesinde kullanılır.

(3) Yeni seramik kesici takım malzemeleri

Şu anda, birçok yeni seramik kesici takım malzemeleri nanokompozit seramik kesme aletleri, bıyık takviyeli seramik kesme aletleri, işlevsel olarak derecelendirilmiş seramik kesme aletleri, toz kaplamalı seramik kesme aletleri, kendinden yağlamalı seramik kesme aletleri vb. geliştirilmiştir.

3. Seramik kesici takımlar için geometrik açıların seçimi

Seramik kesici takımlar için yaygın olarak kullanılan geometrik açıların seçimi Tablo 7'de gösterilmektedir.

Tablo 7 Seramik kesici takımlar için geometrik açıların seçimi

| Açı | Seçim |

| Tırmık açısı γo | Seramik kesici takımlar kesme işlemi için genellikle iş parçası malzemesinin sertliğine bağlı olarak -10° ila -50° arasında değişen negatif eğim açıları kullanır |

| Açıklık açısı αo | Seramik kesici takımlar için önerilen boşluk açısı genellikle 5° ila 12°'dir. Yüksek sertlikteki dökme demir ve su verilmiş çelik tornalanırken, daha büyük bir boşluk genellikle 8° ila 10° açı seçilir |

| Ana kesme kenarı açısı kr | Ana kesme kenarı açısının boyutu, genellikle 30° ila 75° olmak üzere teknolojik sistemin sertliğine göre seçilir. İnce iş parçalarını tornalarken, azaltmak için Geri kuvvet ve deformasyon için, genellikle 45° ila 75° arasında daha büyük bir ana kesme kenarı açısı seçilmelidir. Çeşitli püskürtmeli ve kaynaklı malzemeleri işlerken Takım aşınmasını azaltmak ve kesme kenarı ile işlenmiş yüzey arasındaki temas genişliğini artırmak için, genellikle 25° ila 30° arasında daha küçük bir ana kesme kenarı açısı seçilmelidir |

| Eğim açısı λs | Çelik ve dökme demirin işlenmesinde seramik kesici takımlar kullanıldığında, özellikle yüksek sertlikteki malzemelerin kesilmesinde ve aralıklı kesimlerde negatif eğim açıları kullanılır. Genel olarak tavsiye edilen -10° ile 0° arasında olması |

VI. Çete tatbikatları

1. Standart burgulu matkapların kusurları ve taşlama önlemleri

(1) Standart burgulu matkapların kusurları

Standart burgulu matkapların geometrik parametreleri analiz edilerek aşağıdaki ana kusurlar bulunabilir:

- Ana kesme kenarı boyunca çeşitli noktalardaki eğim açısı değerleri, dış çemberin yakınında daha büyük eğim açıları ve matkap çekirdeğinin yakınında çok büyük negatif eğim açıları ile değişir, kesme direncini artırır ve kesme koşullarını kötüleştirir. Bu, standart burgulu matkapların yapısındaki temel bir kusurdur.

- Keski kenarı çok uzundur ve çok büyük bir negatif eğim açısına sahiptir (-60° ila -54°). Asıl işlevi kesme yerine sıkıştırma ve kazımadır, bu nedenle keski kenarının varlığı büyük miktarda enerji tüketir, çok fazla ısı üretir ve büyük besleme kuvveti ve zayıf merkezleme ile sonuçlanır.

- Kenarda boşluk açısı yoktur ve ikincil kesme kenarı açısı çok küçüktür, bu da kenar ile delik duvarı arasında ciddi sürtünme, ısı oluşumu ve aşınmaya neden olur.

- Ana kesme kenarının dış kenarındaki nokta açısı küçüktür, eğim açısı büyüktür, kesme kenarı ince ve zayıftır, ısı yayma koşulları zayıftır ve kolayca aşınır.

- Ana kesme kenarının tüm uzunluğu, kesme hızlarında büyük farklılıklar ile aynı anda kesime katılır, bu da büyük kesme deformasyonuna ve zor kesime neden olur.

(2) Standart burgulu matkapların taşlanması

Standart burgulu matkapların geometrik yapısından kaynaklanan yukarıda belirtilen kusurlar, kesme performanslarını ciddi şekilde etkiler. Matkabın kesme parçasının geometrik yapısını iyileştirmek ve iş verimliliğini artırmak için, standart burgulu matkaplar kullanılırken kesme parçasında genellikle aşağıdaki taşlama işlemi gerçekleştirilir.

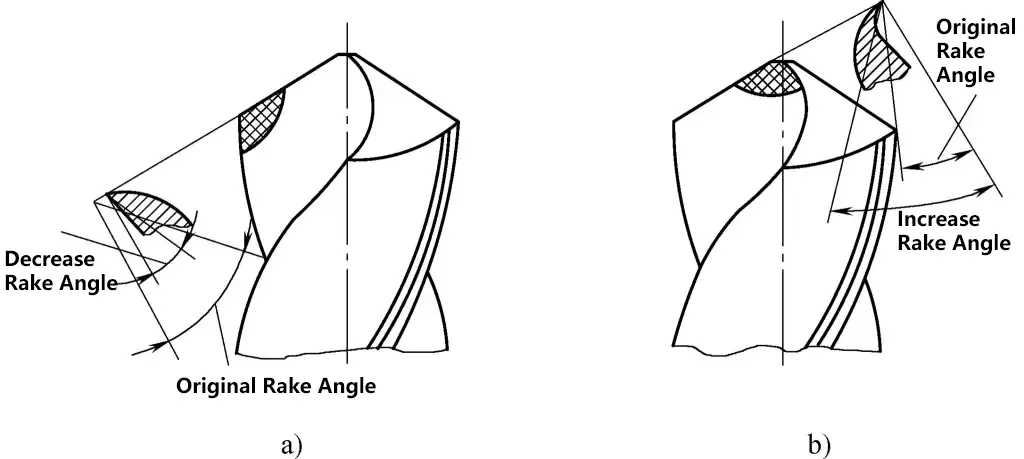

1) Yüzün taşlanması.

(Şekil 18) Bu, farklı malzemelerin işlenmesi ihtiyaçlarını karşılamak için esas olarak talaş açısının boyutunu ve yüzeyin şeklini değiştirir. Yüzey taşlama için iki yöntem vardır: Birincisi, Şekil 18a'da gösterildiği gibi talaş açısını azaltmak ve kesme kenarının mukavemetini artırmak için matkabın dış kenarına yakın yüzeyi taşlamaktır. Bu, yüksek mukavemet ve sertliğe sahip malzemeleri delmek için ve delik büyütme için burgulu matkaplar kullanıldığında matkabın kazmasını önlemek için kullanılır.

a) Dış kenardaki eğim açısının azaltılması

b) Matkap göbeğindeki eğim açısının artırılması

Diğer yöntem, eğim açısını artırmak, kesme kuvvetini azaltmak ve kesmeyi daha pürüzsüz hale getirmek için matkap çekirdeğindeki eğim açısını taşlamaktır (Şekil 18b). Bu, daha düşük mukavemetli malzemeleri delmek için kullanılır.

2) Keski kenarının taşlanması.

(Şekil 19) Keski kenarını taşlamak için iki yöntem vardır: keski kenarını kısaltmak ve keski kenarının eğim açısını iyileştirmek. Bu iki yöntem genellikle birleştirilir. Delme sırasında bu, ilerleme kuvvetini azaltabilir, matkabın merkezleme yeteneğini geliştirebilir ve kesme koşullarını iyileştirebilir.

Taşlama standardı şudur: iş parçası malzemesi ne kadar yumuşaksa, keski kenarı o kadar kısa taşlanmalıdır; iş parçası malzemesi ne kadar sertse, keski kenarı o kadar az taşlanmalıdır.

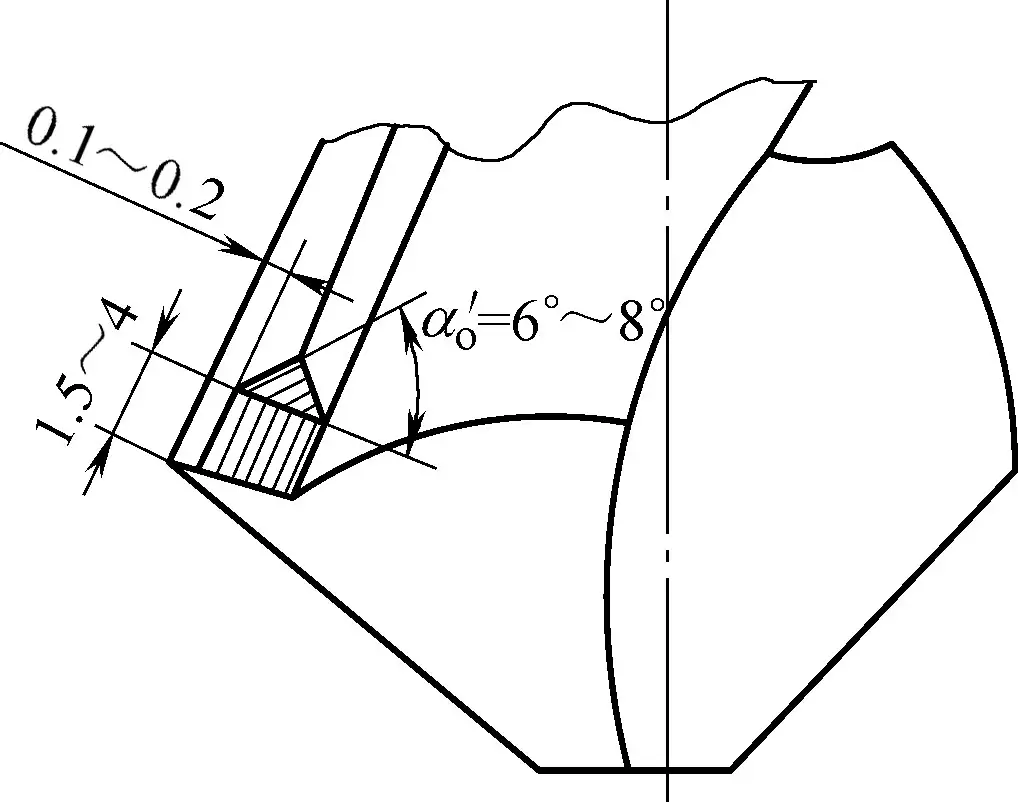

3) Kenar boşluğunun taşlanması.

Standart burgulu matkapların ikincil boşluk açısı α' 0° olduğundan, matkap kenarı ile delik duvarı arasındaki sürtünmeyi azaltmak ve matkap aşınmasını azaltmak için Şekil 20'de gösterildiği gibi kenarın arkası taşlanabilir.

İkincil bir boşluk açısı α' taşlayın o = 6° ila 8°, kenar genişliğini 0,1-0,2 mm'ye düşürür ve taşlama uzunluğu yaklaşık 1,5-4 mm'dir. Bu, daha büyük çaplı matkaplar, sünek malzemelerin veya yumuşak metallerin işlenmesi için kullanılır, işlenmiş yüzey kalitesini artırabilir ve yarı ince delikler için kullanılabilir.

4) Nokta açısının taşlanması.

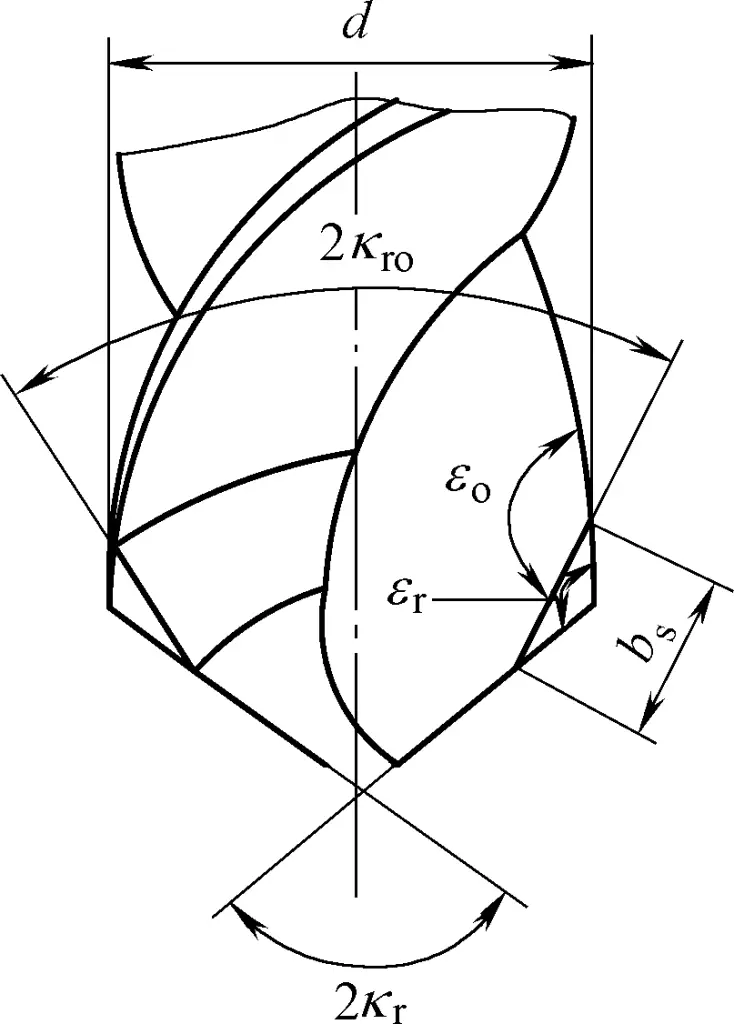

Matkabın iki kesici kenar noktasını Şekil 21'de gösterildiği gibi bir çift nokta açısı oluşturacak şekilde düz bir çizgi veya yay geçiş kenarı halinde taşlayın. Genel olarak, 2Kro = 70° ila 75°, bs = 0.2d. Taşlamadan sonra dış kenardaki nokta açısı artar, kesme kenarının yük taşıma kapasitesi iyileşir, ilerleme kuvveti azalır, ısı yayma koşulları iyileşir ve matkap ömrü artar. Bu özellikle sert cidarlı dökme demir ve dökme çelik parçaların delinmesinde etkilidir.

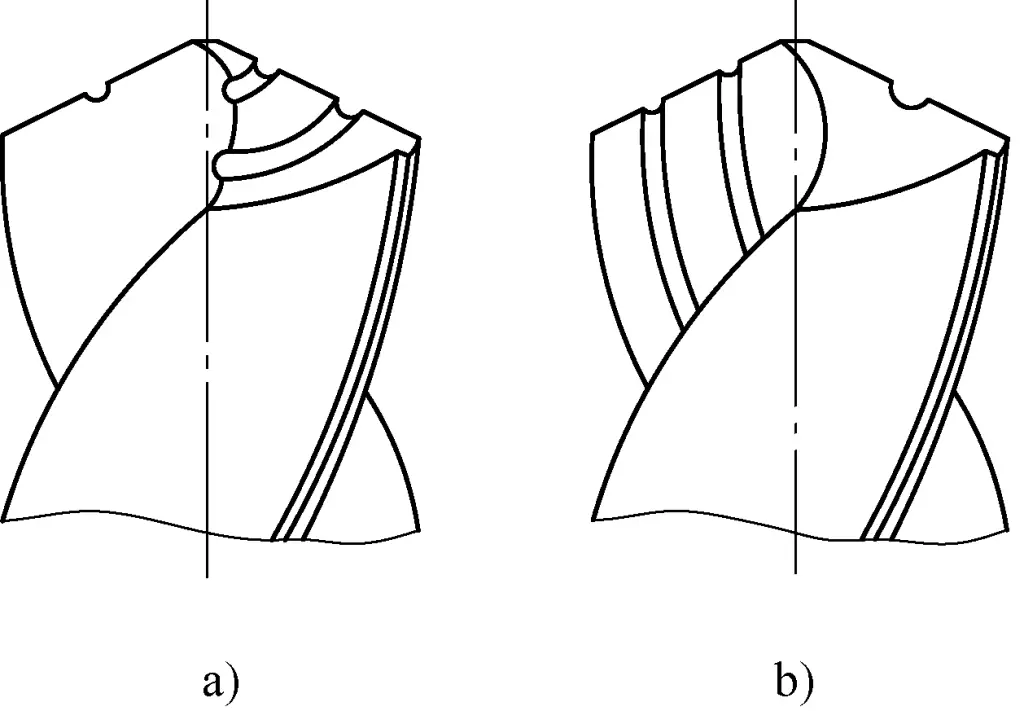

5) Talaş kırıcı oluklar oluşturmak.

(Şekil 22) Burgulu matkap nispeten büyük olduğunda, matkabın iki ana arka yüzünde dönüşümlü olarak talaş kırıcı kanallar taşlanabilir (Şekil 22a) veya matkap üretimi sırasında yüz üzerinde talaş kırıcı kanallar üretilebilir (Şekil 22b).

a) Ana arka yüzde talaş kırıcı oluklar oluşturmak

b) Yüzeyde talaş kırıcı olukların imalatı

Delme sırasında bu, talaşları dar şeritlere bölebilir, kesme deformasyonunu azaltabilir, talaş kaldırmayı kolaylaştırabilir, kesme kuvvetini azaltabilir, kesme bölgesinde soğutma ve yağlamayı teşvik edebilir ve kesme koşullarını iyileştirebilir. Sünek malzemelerde büyük ve derin deliklerin delinmesi için uygundur.

2. Temel çete matkaplarının geometrik özellikleri ve taşlanması

Çete matkapları, uzun süreli uygulama ve araştırmalarla devrim yaratmış, standart burgulu matkaplarda ortaya çıkan zayıflıkları farklı önlemler alarak ele alan bir matkap türüdür. Temel çete matkapları esas olarak çeşitli çelik malzemeleri delmek için kullanılır ve geniş bir uygulama alanına sahiptir.

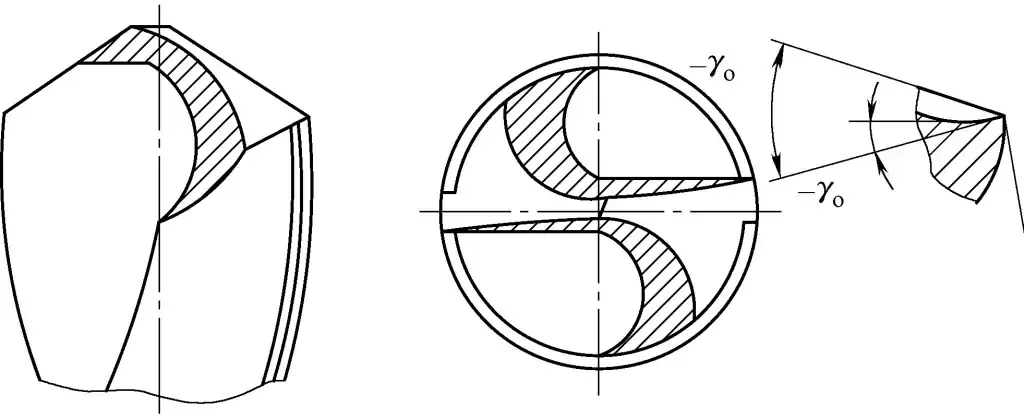

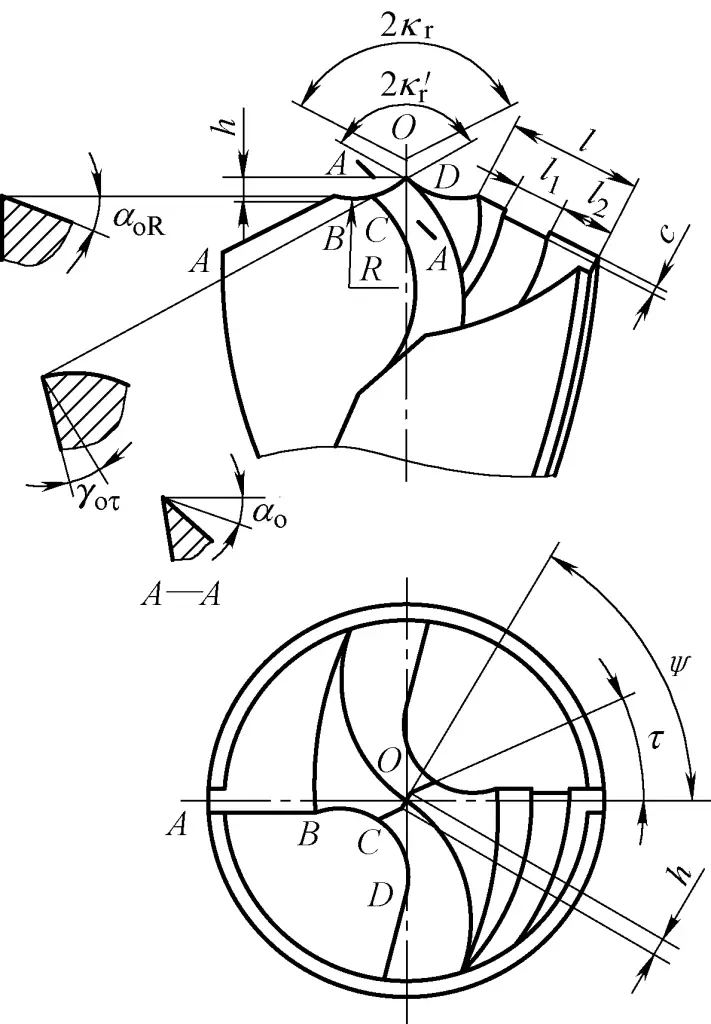

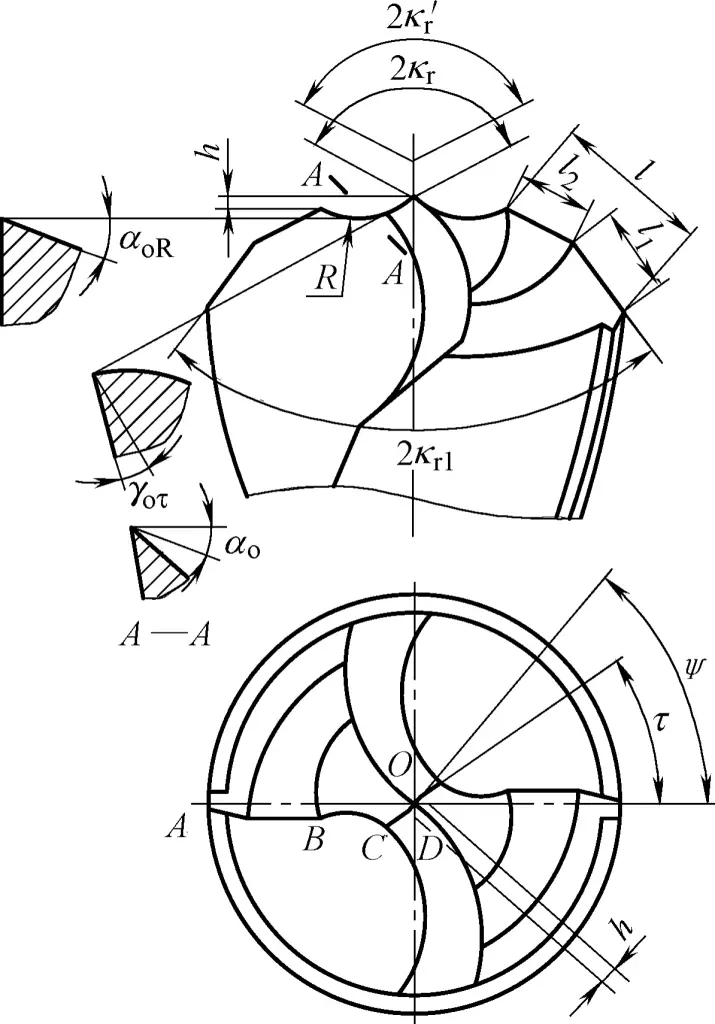

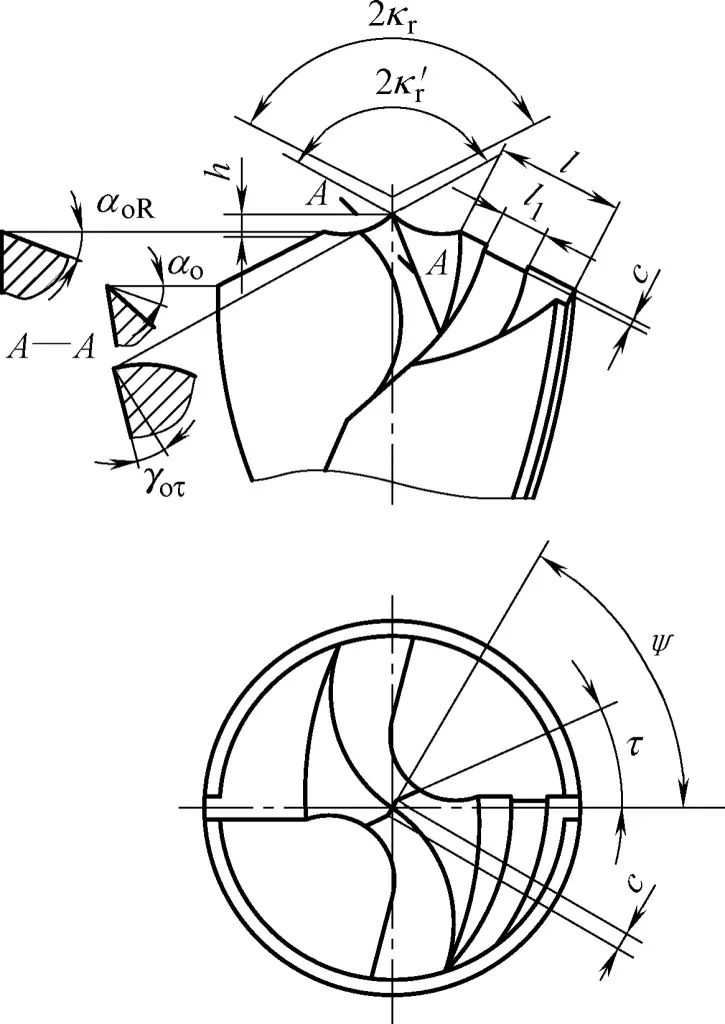

(1) Temel çete matkaplarının geometrik özellikleri

Şekil 23'te orta büyüklükte (15≤d≤40mm) temel bir çeteli matkap gösterilmektedir. Şekilden, temel çete matkabının hilal şeklinde oluklar, değiştirilmiş keski kenarı ve tek taraflı talaş kırma olukları eklenmiş standart bir burgulu matkap olduğu görülebilir. Özellikleri şunlardır:

1) Hilal şeklinde olukların eklenmesi.

Hilal şeklinde bir yay kenarı oluşturmak, ana kesme kenarını üç bölüme ayıran en önemli özelliktir: dış kenar (AB bölümü), yay kenarı (BC bölümü) ve iç kenar (CD bölümü). Bu, talaş kırma ve talaş kaldırma için faydalıdır ve yay kenarındaki her noktadaki eğim açısı öncekinden daha büyüktür, bu da kesmeyi daha pürüzsüz hale getirir.

Delme sırasında, yay kenarı deliğin alt kısmında dairesel bir halka nervürü keser, bu da matkabın salınımını sınırlayabilir ve merkezlemeyi geliştirebilir. Hilal şeklindeki oluğun taşlanması matkabın yüksekliğini azalttığından, keski kenarı matkap ucunun mukavemetini etkilemeden daha keskin taşlanabilir.

2) Keski kenarının değiştirilmesi.

Keski kenarının kısaltılması besleme kuvvetini azaltabilir ve merkezlemeyi iyileştirebilir. Aynı zamanda, iç kenardaki talaş açısının taşlanması kesme kabiliyetini geliştirir.

3) Tek taraflı talaş kırıcı oluklar oluşturmak.

Yani, bir dış kenarda içbükey bir talaş kırma oluğunun taşlanması, talaş kaldırma ve kesme kuvvetinin azaltılması için faydalıdır. Temel çete matkaplarının şekil özellikleri şunlardır: "Önde keskin üç nokta ve yedi kenar, her iki tarafta hilal şeklinde yay oluklar, ek bir oluk ile bir yan dış kenar, keski kenarı düşük, dar ve keskin taşlanmış." Üç nokta, üç nokta oluşturan üç bölüme ayrılmış ana kesici kenarı; yedi kenar ise iki dış kenarı, iki yay kenarını, iki iç kenarı ve bir yivli kenarı ifade eder.

Matkap açıları: 2kr =125°, 2k'r =135°, ψ=65°, τ=25°, γoτ =-15°, αo =10°~15°, αoR =12°~18°, l=(0.2~0.3)d, l 1 =l/4, l2 =l/2, R=0.1d, h=0.03d, b=0.03d, c=1.5f. Burada: d matkap çapı, f ilerleme hızıdır.

(2) Temel çete tatbikatlarının öğütülmesi

1) Taşlama çarkının giydirilmesi.

Genel bir taşlama makinesinde taşlama için, F46~F48 kum boyutunda ve K~L sertliğinde beyaz alüminyum oksit (WA) veya kahverengi alüminyum oksit (A) taşlar kullanın.

Dış daireyi ve taşlama taşının her iki tarafını düzleştirmek için bir elmas kullanın (taşlama taşı sallanmamalıdır). Genel olarak, sağ taraf keskin bir açıya yakındır ve sol taraf bir yay şeklinde taşlanır. Yuvarlatılmış köşenin yarıçapı r, Şekil 24'te gösterildiği gibi matkap ucunun kavisli kenarının yarıçapından biraz daha küçüktür.

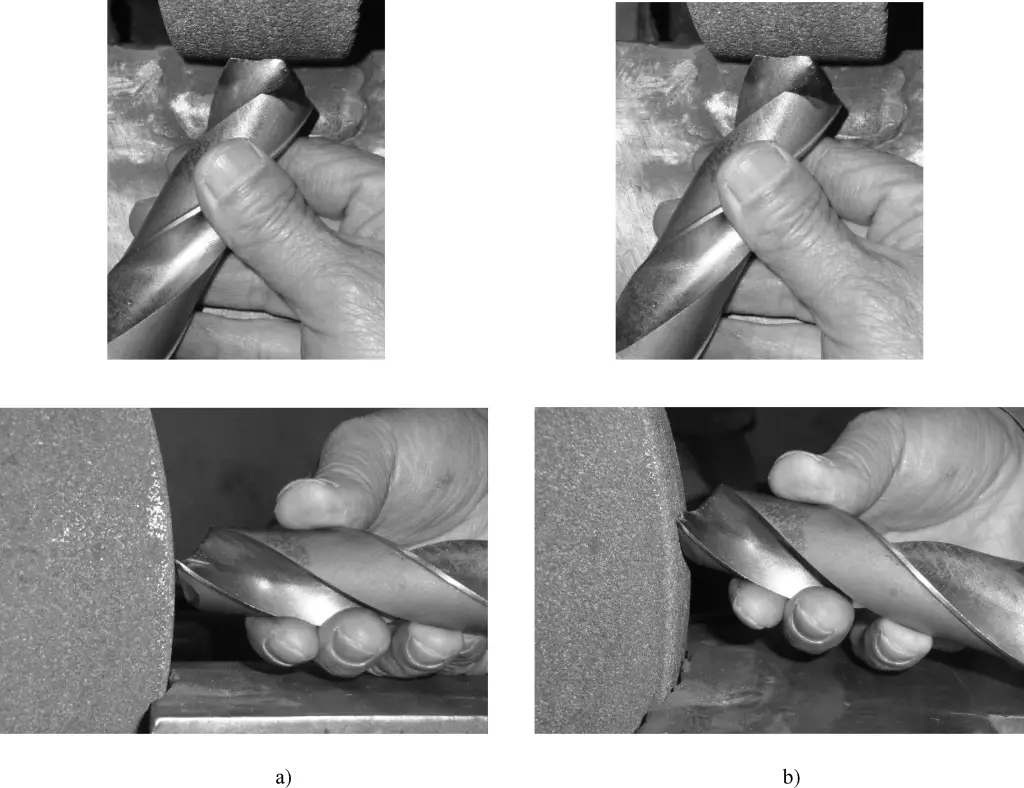

2) Ana kesme kenarının taşlanması.

Yöntem, standart burgulu matkapların taşlanmasıyla aynıdır, 2k parametrelerini kontrol eder r ve α o . Öğütme yöntemi Şekil 25'te gösterilmiştir.

- Ana kesme kenarını, taşlama noktası kabaca taşlama taşının yatay orta düzleminde olacak şekilde düzleştirin.

- Matkap ucu ekseni ile taşlama diskinin silindirik yüzeyinin yatay düzlemdeki jeneratrisinin arasındaki açıyı Şekil 25a'da gösterildiği gibi nokta açısının yarısına eşit hale getirin.

- Konumlandırma desteği için matkap ucunun bir parçasını bir elinizle tutun ve diğer elinizi matkap kuyruğunu yukarı ve aşağı sallamak veya ekseni etrafında hafifçe döndürmek için kullanın, Şekil 25b'de gösterildiği gibi bir ana kesme kenarını ve ana kabartma açısını taşlayın.

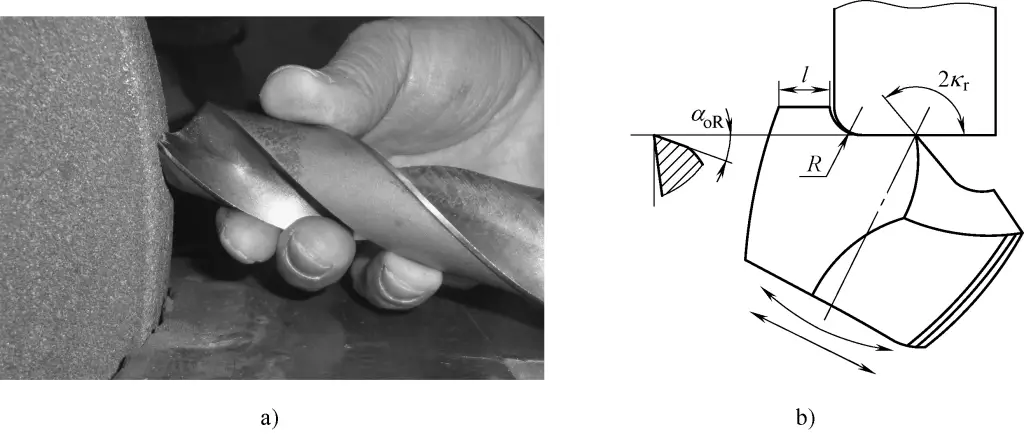

3) Kavisli kenarın taşlanması.

Kontrol parametreleri: R, αoR , l, 2k'r Şekil 26'da gösterildiği gibi. Taşlama yöntemi aşağıdaki gibidir:

- Matkap ucunu, ana kesme kenarı kabaca yatay ve taşlama taşının yuvarlak köşesine karşı, taşlama noktası yaklaşık olarak taşlama taşının yatay düzleminde olacak şekilde tutun.

- Kavisli bir kabartma açısı α oluşturmak için matkap kuyruğunu aşağı bastırınoR Şekil 26a'da gösterildiği gibi yatay düzlem ile.

- Taşlama sırasında matkap ucunu yukarı aşağı sallamayın veya kendi ekseni etrafında döndürmeyin. Arkayı taşlamak ve kavisli kenarı oluşturmak için Şekil 26b'deki oklarla gösterildiği gibi hafif ötelemeler veya döndürmeler yapabilir, kavisli yarıçap R ve dış kenar uzunluğu l'yi sağlayabilirsiniz. Taşlama taşının yuvarlatılmış köşesi gerekli kavisli yarıçaptan daha küçükse, gerekli R değerini elde etmek için matkap ucu yatay düzlemde hafifçe sallanmalıdır.

4) Keski kenarının taşlanması.

Kontrol parametreleri: τ, γo , bo . Yöntem, Şekil 27'de gösterildiği gibi standart bir burgulu matkabın keski kenarının taşlanmasına benzer.

Öğütme yöntemi aşağıdaki gibidir:

- Matkap ucunun dış kenarının arka kısmını taşlama taşının yuvarlak köşesine, taşlama noktası kabaca taşlama taşının yatay düzlemine gelecek şekilde yerleştirin.

- Matkap ucu eksenini, yatay düzlemde taşlama çarkının kenarıyla yaklaşık 15°'lik bir açı oluşturacak şekilde sola doğru eğin ve matkap ucu ekseni dikey düzlemde yatay çizgiyle yaklaşık 55°'lik bir açı oluşturacak şekilde matkap kuyruğunu indirin.

- Taşlama sırasında matkap ucundaki taşlama noktasını dış kenardan merkeze doğru kademeli olarak hareket ettirin. İç düz kenarın ve keski kenarının ortalandığından emin olmak için her iki tarafı simetrik olarak taşlayın.

5) Tek taraflı dış düz kenar üzerinde talaş kırma oluğunun taşlanması.

Taşlama yöntemi Şekil 28'de gösterilmektedir. Daha küçük çaplı bir taşlama çarkı seçin, çarkın kenarını dış kenara dik olarak konumlandırın, taşlama noktası kabaca çarkın yatay orta düzleminde, dış kenarı ortalayın.

Taşlama sırasında, matkap kuyruğunu taşlama taşına temas ederken dikey düzlemde sallayın ve belirli bir kabartma açısına sahip bir talaş kırma oluğu oluşturun. Bu nedenle, temel grup matkap için Tablo 8'de gösterildiği gibi 7 uzunluk parametresi ve 7 açı parametresi dahil olmak üzere 14 taşlama parametresi vardır.

Tablo 8 Temel grup matkap taşlama parametreleri

| Taşlama uzunluğu | Taşlama açısı | ||

| Nokta yüksekliği | 0.03d | Dış kenar nokta açısı | 2kr=125° |

| Kavisli yarıçap | R≈0.1d | İç kenar nokta açısı | 2k'r =135° |

| Dış kenar uzunluğu | d>15mm olduğunda, l=0.3d | İç kenar eğim açısı | Yoτ=-15° |

| d≤15mm, l=0,2d olduğunda | |||

| Yiv aralığı | l1=l/4~l/2 | İç kenar eğim açısı | τ=20°~30° |

| Yiv genişliği | l2=l/3~l/2 | Keski kenarı eğim açısı | ψ=60°~65° |

| Yiv derinliği | c=1~1.5f | Dış kenar kabartma açısı | αo=10°~15° |

| Keski kenar uzunluğu | b≈0,03d | Kavisli kenar kabartma açısı | αoR=12°~18° |

3. Diğer grup tatbikat biçimleri

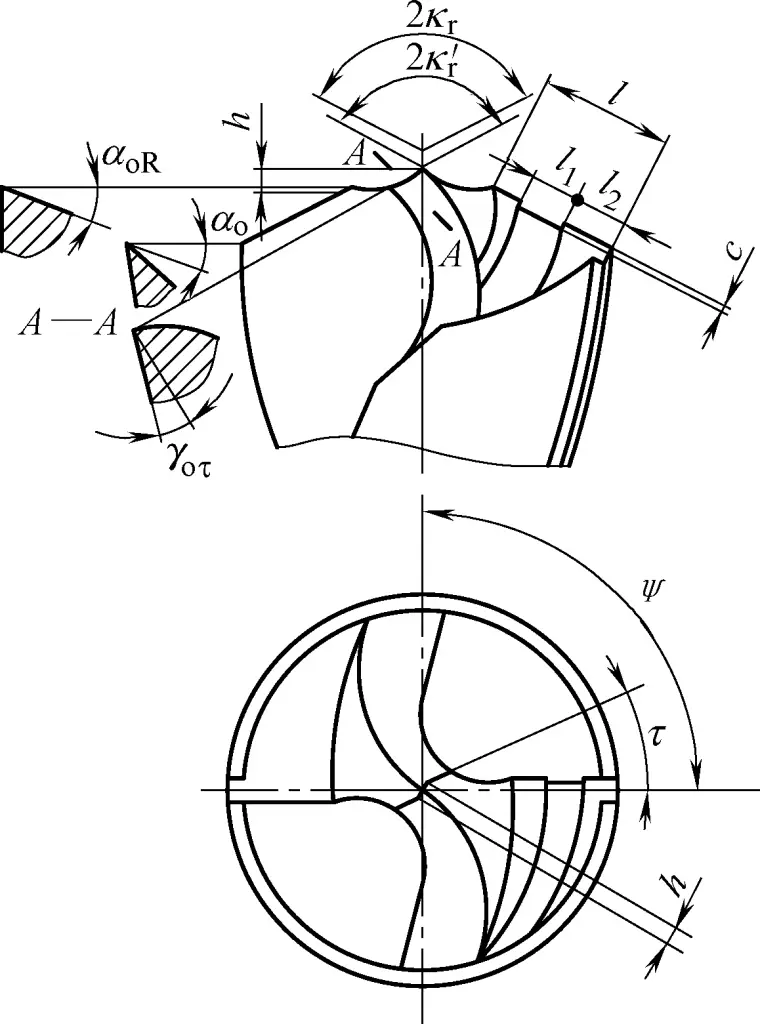

(1) Dökme demir grup matkabı

Dökme demirin kırılganlığı nedeniyle, delme sırasında talaşlar tozla karışık parçalar halinde oluşur ve bunlar matkap ucunun arkası, kenarlar ve delik duvarı arasında sıkışarak matkap ucunda yoğun sürtünme ve aşınmaya neden olur. Aşınma neredeyse tamamen arka yüzeyde meydana gelir, ancak en şiddetli aşınma matkap ucunun dış köşesindedir ve hizmet ömrünü önemli ölçüde etkiler. Bu nedenle, matkap ucunu taşlarken aşağıdaki hususlar dikkate alınmalıdır.

1) Matkap ucunu korumak için, matkap merkezini alçaltmak üzere hilal şeklinde kavisli bir oluk açın. İş parçasına girdikten sonra, üç nokta aynı anda hızlı bir şekilde keserek iyi bir merkezleme sağlar. Matkap ucunun talaşlanma ve aşınma olasılığı daha düşüktür ve hizalanması daha kolaydır.

2) Çift nokta açısı kullanın, çift nokta açısı oluşturmak için matkap ucunun dış kenarında bir pah taşlayın (2Kr1 ). Bu, köşe alanını genişleterek ısı yayma koşullarını iyileştirir ve böylece kullanım ömrünü artırır.

3) Matkap ucu ile iş parçası arasındaki sürtünmeyi azaltmak için kabartma açısını uygun şekilde artırın, genellikle çelik delerken olduğundan yaklaşık 3° daha büyüktür. Matkap ucunun özellikleri "Dökme demir talaşları aşındırıcı gibidir, daha düşük hız ve daha yüksek ilerleme kullanın, soğutma ile üç kesme kenarını keskin tutun, daha uzun ömür için çift uç açısı" şeklinde özetlenebilir.

Matkap ucunun yapısal şekli ve geometrik parametreleri Şekil 29'da gösterilmektedir.

Matkap ucu açıları: 2kr =120°, 2k'r =135°, 2K r1 =70°, ψ=65°, τ=25°, γoτ =-10°, αo =13°~18°, αoR =15°~20°, l=0.3d, l1 =l2 , R=0.12d, h=0.02d, b=0.02d (d matkap ucu çapıdır).

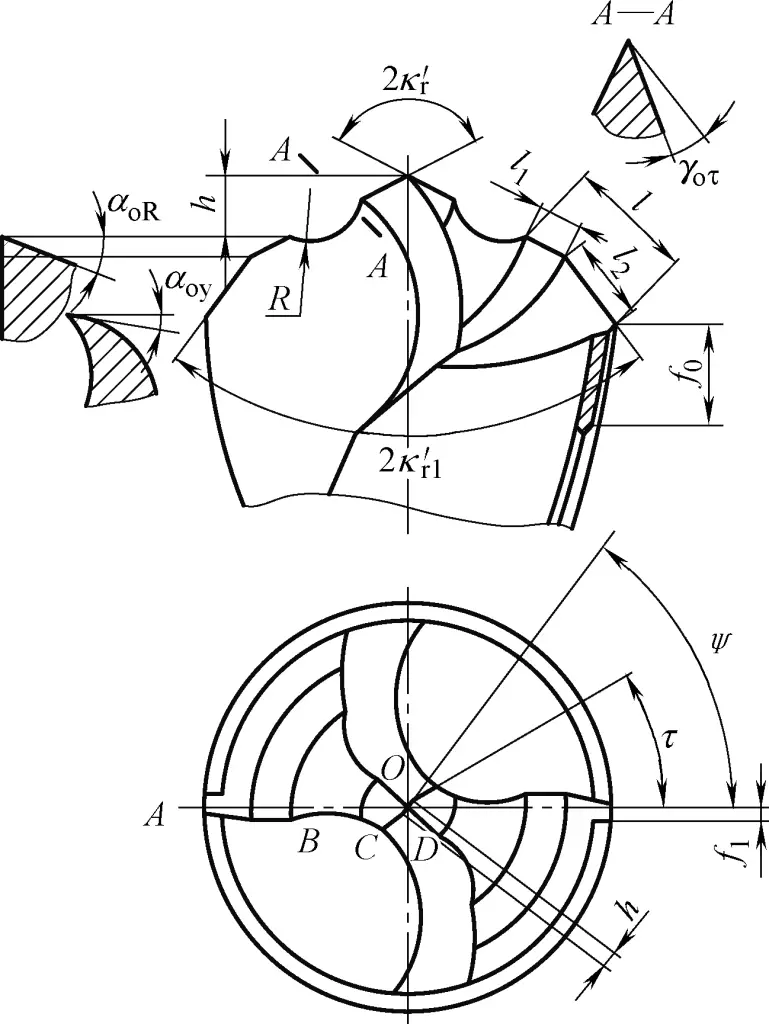

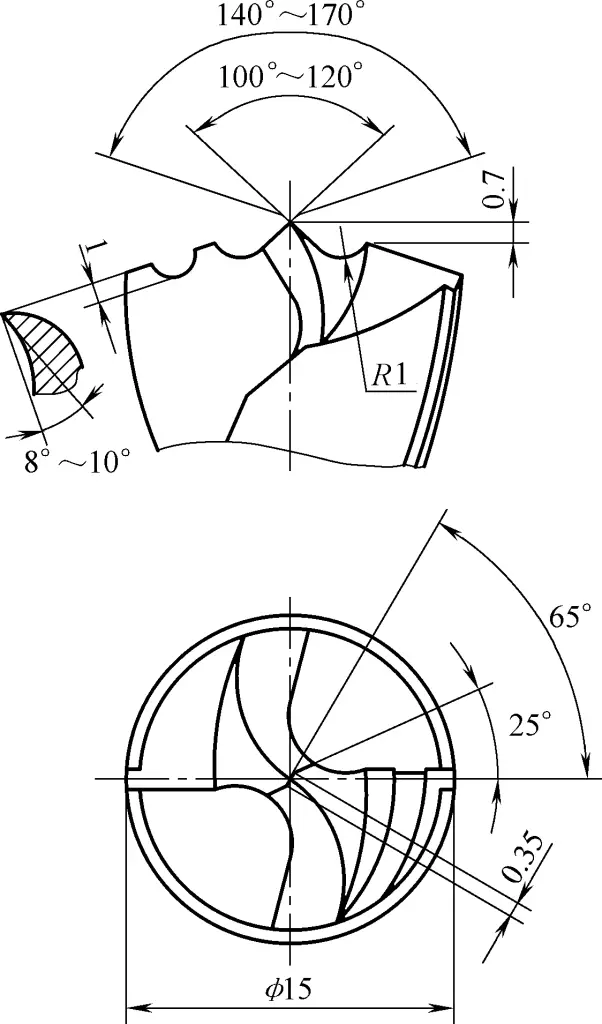

(2) Dökme demir için hassas delik delme ucu

Matkap ucunun yapısal şekli ve geometrik parametreleri Şekil 30'da gösterilmektedir. Delme hassasiyetini artırmak ve delik duvarı yüzey pürüzlülüğünü azaltmak için bir raybanın yerini alabilir veya delik çapı standart olmadığında kullanılabilir.

Matkap ucu açıları: 2kr =15°~20°, ψ=80°, τ=25°, γoτ =-10°, αo =8°~12°, αoR =10°~15°, αoy =4°~6°, l=0.25d, l1 =0.2d, l2 =0.15d, R=0.1d, f0 =3~5mm, f1 =0.5mm, h=0.2d, b=0.02d (d matkap ucu çapıdır).

(3) Paslanmaz çelik matkap ucu

Paslanmaz çelik delikleri delerken karşılaşılan temel sorun talaş kırma zorluğudur. Bu malzemenin mukavemeti çok yüksek olmasa da yüksek plastisiteye ve düşük ısı iletkenliğine sahiptir. Temel grup matkaplar kullanılırken, talaş kırmak için talaş deformasyonunu artırmak kesme yükünü artıracak ve matkap ucunun ömrünü azaltacaktır, bu da istenmeyen bir durumdur.

Temel grup matkabına dayanarak, kavisli kenar yarıçapı R'yi artırın, uç yüksekliği h'yi artırın ve kavisli kenarı ve tek taraflı talaş kırma oluğunu daha sığ taşlayın. Bu, kavisli kenar ucunun ve talaş kırma kenarı ucunun takım ucu açısını artırır. Delme sırasında, geniş talaşın kıvrılma hareketi, matkap ucunun kesme performansını tam olarak kullanmak için bir önlem olan bağlantı çatlağında önceden ayrılmış dar ve düz talaşı bükmek ve koparmak için kullanılır.

Matkap ucu açıları: 2kr =135°~150°, 2k'r =135°, ψ=65°, τ=20°~25°, γoτ =-15°, αo =10°~12°, αoR =14°~16°, l=0.3d, l1 =l2 =l/3, R=0,2d, h=0,05d(2kr =150°)~0,07d(2kr =135°), b=0,04d (d matkap ucu çapıdır), c=f/3 (f ilerleme hızıdır).

Matkap ucunun yapısal şekli ve geometrik parametreleri Şekil 31'de gösterilmektedir.

(4) Saf bakır matkap ucu

Matkap ucunun yapısal şekli ve geometrik parametreleri Şekil 32'de gösterilmektedir. Saf bakır deliklerin delinmesindeki ana sorun, yumuşak malzeme nedeniyle kolayca "bıçaklanma" üretmesi ve matkap ucunun titreşmesine neden olarak dairesel olmayan veya poligonal deliklerle sonuçlanmasıdır.

Ayrıca talaşları kırmak zor olduğundan, talaşlar matkap ucunun etrafını sararak deliğin dıştan genişlemesine neden olur, bu da pürüzlü deliklere veya yırtık delik duvarlarına neden olur. Saf bakır malzeme ısıyı yüksek hız çeliği matkap uçlarından daha hızlı ilettiğinden, daha derin delikler açarken matkap ucu kolayca deliğe sıkışabilir. Bu nedenle, matkap ucunu taşlarken aşağıdaki hususlar göz önünde bulundurulmalıdır.

1) Kararlı kesme ve güvenilir merkezleme sağlamak için matkap çekirdeğinin şekli uygun olmalıdır. Bu esas olarak iç kesme kenarı açısının uygun şekilde azaltılmasını içerir 2k'r matkap ucu yüksekliğini h artırarak, iç kesme kenarı eğim açısını γ oτ biraz daha negatif, dairesel kenar kabartma açısı α'yı azaltıroR ve keski kenarı eğim açısının ψ=90° olarak ayarlanması.

2) Çapı 25 mm'den büyük olan matkap uçlarında, talaş kaldırmayı kolaylaştırmak ve kesme yükünü daha da azaltmak için dış kesme kenarında talaş kırıcı oluklar açın.

3) Bir dış kesme kenarı açısı 2k seçilmesir =120° talaş kaldırmayı kolaylaştırmayı ve delik duvarının yüzey kalitesini iyileştirmeyi amaçlar (sertleştirilmiş saf bakır delerken, 2k r uygun şekilde artırılmalıdır).

Matkap ucu açıları: 2kr =120°, 2k'r =115°, ψ=90°, τ=30°-35°, γoτ =-25°, αo =12°-15°, αoR =10°-12°, l=(0.2-0.3)d, R=(0.1-0.2)d, h=0.06d, b=0.02d. d≤25mm için talaş kırma oluğu yoktur; d>25mm için (d matkap ucu çapıdır), l1 =l2 /2, l2 =l/2.

(5) Alüminyum alaşımlı matkap ucu

Alüminyum alaşımlı deliklerin delinmesindeki başlıca sorunlar, derin deliklerin delinmesi sırasında şiddetli kenar birikmesi, pürüzlü delik duvarları ve talaş kaldırma zorluğudur.

Alüminyum alaşımlı matkap uçlarının geometrik parametreleri temel tip matkap uçlarına benzer. Ancak, kesme yükünü ve ısıyı daha da azaltmak için keski kenarı daha dar taşlanır. Keski kenarı taşlanırken, talaş alanını artırmak için daha fazla yan kısım çıkarılır. Nokta açısı 2k r dar talaş şeritlerinin yukarı doğru kıvrılmasını sağlamak için artırılır, matkabın spiral oluklarıyla sürtünmeyi azaltır ve talaş kaldırmayı kolaylaştırır.

Matkap ucunun yapısal şekli ve geometrik parametreleri Şekil 33'te gösterilmektedir.

VII. Karbür Torna Takımlarının Sert Lehimlenmesi, Taşlanması ve Parlatılması

Mekanik bağlama yöntemlerine ek olarak, karbür uçları takım tutuculara bağlamak için bakır lehimleme ve yapışkan bağlama da kullanılır.

1. Karbür tornalama takımı lehimleme yöntemi

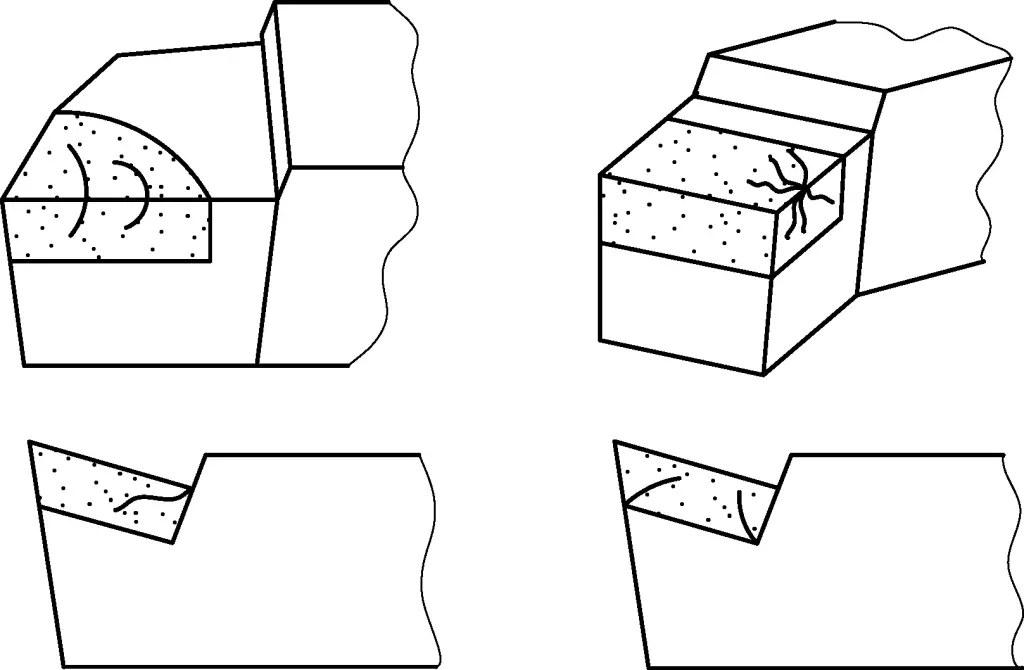

(1) Sert lehimleme sırasında çatlama ve önlenmesi

Bakır lehimleme genellikle karbür uçları tornalama takım tutucularına lehimlemek için kullanılır. Karbür kesici uçların kırılgan yapısı ve zayıf termal iletkenliği nedeniyle, ısıtıldıklarında yüksek bir büzülme oranına sahiptirler. Sert lehimleme sırasında çalışma prosesi uygun değilse, büyük iç gerilmeler Şekil 34'te gösterildiği gibi kaba ve derin çatlaklara neden olabilir.

Soğutma hızının lehimleme kalitesi üzerinde önemli bir etkisi vardır ve hızlı soğutma kesici ucun parçalanmasına neden olabilir. Sert lehimli takımlar hemen düşük sıcaklıkta temperlemeye (220-250°C) tabi tutulmalı, ardından kuru bir yalıtım ortamına (kömür tozu, odun külü, asbest tozu vb.) yerleştirilmeli ve sert lehim geriliminin çoğunu gidermek, kesici uçta çatlamayı önlemek ve takımın hizmet ömrünü uzatmak için 6-8 saat boyunca sıcak tutulmalıdır.

Sert lehimleme sırasındaki ısıtma hızı da sert lehimleme kalitesini önemli ölçüde etkiler. Hızlı ısıtma, büyük iç gerilimler oluşturarak aşırı yerel termal gerilim nedeniyle kesici ucun sert lehim katmanında talaşlanmasına neden olabilir. Karbür düşük termal iletkenliğe ve hızlı ısıtmaya karşı yüksek hassasiyete sahip olduğundan, sert lehimleme sırasında ısıtma yavaş olmalıdır.

Kesici uç ile takım yuvası arasındaki temas yüzeyleri düz olmalıdır. Tümsekler, çöküntüler veya tufal, ikisi arasında iyi bir teması önleyerek sert lehim malzemesinin eşit olmayan dağılımına, gerilim yoğunlaşmasına ve kesici ucun çatlamasına neden olur.

Ayrıca, takım yuvasının şekli kesici uca uygun olmalı, boyutlar çok farklı olmamalı ve kesici ucun çıkıntısı çok büyük olmamalıdır. Aksi takdirde, lehimleme işlemi sırasında takımın maruz kaldığı çekme gerilimi ve termal genleşmeden sonra kesici uç ve takım tutucunun farklı büzülme oranları nedeniyle, kesici ucun lehimleme katmanında ufalanma meydana gelebilir.

Büyük boyutlu kesici uçları ve çatlamaya eğilimli olanları (YT30 kesici uçlar gibi) sert lehimlemek için, Şekil 35'te gösterildiği gibi kesici ucun altına 0,4 mm kalınlığında düşük karbonlu bir çelik sac eklenerek çok katmanlı bir sert lehimleme yöntemi kullanılabilir. Bu, sert lehimleme sırasında kesici uç ile takım tutucu arasındaki tutarsız büzülmeden kaynaklanan gerilimi ortadan kaldırarak kesici uç çatlamasını önleyebilir.

1-Ekle

2, 4-Ateşleme malzemesi

3-İnce çelik sac

Çok katmanlı sert lehimleme sıradan sert lehimlemeye benzer, ancak ek bir düşük karbonlu çelik sac katmanı vardır. Sert lehimlemeden sonra sert lehim tabakasının kalınlığı artar. Çelik sacın doğrusal genleşme katsayısı çelik takım tutucununkinden daha küçük olduğundan, sert lehim tabakasının uzama oranı azalırken sert lehim malzemesinin kalınlığı artmaz. Bu nedenle, gerilim azalır, mukavemet artar ve bu da kesici uç ufalanmasını önlemeye yardımcı olur.

Sert lehimleme sırasında, sert lehim malzemesi eridiğinde, kesici ucu sıkıca bastırmak için sivri uçlu bir çubuk kullanın. Bunun nedeni, metal moleküllerinin kesici uç ile sert lehim malzemesi arasında ve sert lehim malzemesi ile takım yuvası arasında yayılması ve sert lehim tabakası malzemesinin mukavemetinden daha güçlü bir yapışma oluşturmasıdır. Bu nedenle, sert lehim tabakası mümkün olduğunca ince ve düzgün bir şekilde sürekli olmalıdır. Sert lehim malzemesi çok kalınsa, sert lehim sağlam olmayacaktır.

Aynı zamanda, sivri çubuğun ucunun çok büyük olmamasına dikkat edilmelidir, aksi takdirde, presleme sırasında ani soğuma nedeniyle kesici ucun çatlamasına neden olabilir.

(2) Karbür tornalama takımlarının yapıştırılması

Yanlış sert lehimleme işlemleri karbür kesici uçlarda çatlamaya neden olup takım ömrünü azaltabildiğinde, yapıştırma işlemi sert lehimlemeye göre açıkça daha üstündür.

Yapıştırma, kesici ucun sabitleneceği takım tutucunun ön ucunda açılı bir yuva açmayı ve kesici ucu yuvaya yapıştırmak için inorganik yapıştırıcı kullanmayı içerir. Yapıştırma gücü ve kesme sırasında oluşan kendinden kilitleme kuvveti, kesici uç ile takım tutucu arasındaki bağlantının sağlamlığını korur.

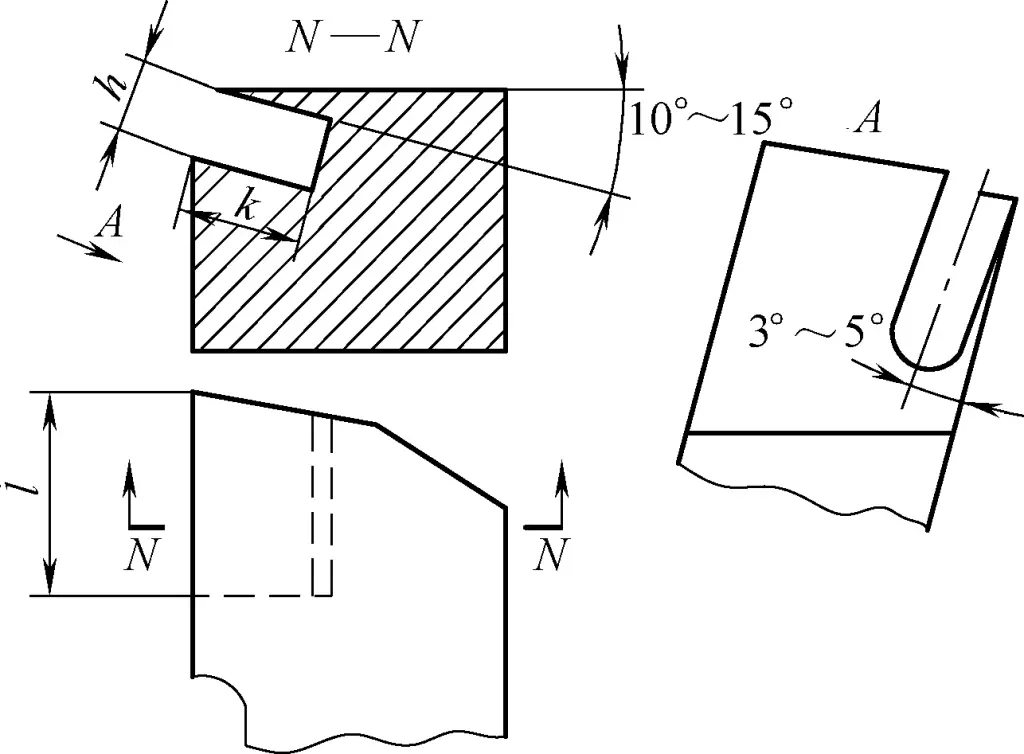

Şekil 36, 90° dış tornalama takımının yapıştırılmasından önceki kanal açma durumunu göstermektedir. Yuva yüksekliği h kesici uç kalınlığından 0,1-0,3 mm daha büyüktür, l yaklaşık olarak kesici uç uzunluğuna eşittir ve k yaklaşık olarak kesici uç genişliğine eşittir. Yuva içindeki yüzeyler pürüzsüzlük gerektirmez, 50-62μm aralığında bir yüzey pürüzlülüğü Ra değeri kabul edilebilir.

Bakır oksit-fosforik asit inorganik yapıştırıcı yapıştırma için kullanılabilir. Bu inorganik yapıştırıcıyı hazırlamak için, her 1 mL fosforik asit çözeltisi için 4,5 g bakır oksit tozu alın ve bakır bir plaka üzerinde eşit olarak karıştırın.

Yapıştırmadan önce karbür kesici ucu ve takım yuvasını asetonla temizleyin ve oda sıcaklığında kurutun. Yapıştırdıktan sonra, sabitlemek için basınç uygulayarak yaklaşık 2 saat oda sıcaklığında bırakın. Başlangıçta katılaştıktan sonra, bir ısıtma fırınına yerleştirin ve 3-4 saat boyunca 60-80°C'de tutun.

2. Karbür tornalama takımlarının taşlanması

(1) Öğütme sırasında çatlama ve bunun önlenmesi

Taşlama sırasında uygun şekilde kullanılmazsa, kesici uçta ince ve düzensiz çatlaklar oluşması muhtemeldir.

Lehimli bir karbür torna takımını ilk kez taşlarken, önce bir korindon taş üzerinde kaba taşlama yapın, özellikle karbür olmayan malzeme parçalarını çıkarın, ardından karbür parçaları bir silikon karbür (yeşil) taş üzerinde taşlayın. Bu yöntem daha verimlidir, daha iyi taşlama kalitesi sağlar ve karbür kesici ucun hasar görme olasılığını azaltır.

Elle taşlama yaparken, dönen tekerleğe çok fazla değil, uygun basınç uygulayın ve bir noktada uzun süre taşlama yapmaktan kaçının. Takıma daha fazla soğuma süresi tanımak için sık sık ara verin. Takım üzerindeki sıcaklık çok yükselir ve düzensiz ısınma ve soğumaya neden olursa, kesici uç çatlamaya meyillidir.

Taşlama sırasında aşırı kuvvet uygulamayın. Aksi takdirde, artan sürtünme kesici uç sıcaklığının aniden yükselmesine neden olarak lokal yüksek sıcaklıklar oluşturacak, termal deformasyona yol açan ek termal stres oluşturacak ve aşırı ısınma çatlakları üretecektir.

Yeni kaynaklanmış bir karbür torna takımının veya ciddi şekilde aşınmış bir torna takımının bilenmesi gerektiğinde, önce kaba bir taşlama taşında kaba taşlanmalı, ardından ince bir taşlama taşında ince taşlanmalıdır. Taşlama taşı malzemesi orta sertlikte yeşil silisyum karbür olmalıdır. Kaba taşlama için F40 ila F60 aşındırıcı kumları; ince taşlama için F80 ila F100 kumları; takım saplarını taşlamak için F36 ila F46 kumları kullanın.

Elle bileme yaparken soğutma sıvısı gerekli olmayabilir. Ancak, sıcaklığı düşürmek için sıcak, kuru taşlanmış aleti soğuk suya daldırmaktan kaçının, çünkü bu, ani sıcaklık değişiklikleri ve aşırı büzülme gerilimi nedeniyle alette ciddi çatlamalara neden olabilir.

Makine bileme kullanılırken (takım taşlama makinesi gibi), taşlama milinin eksenel salgısı ve radyal salgısı çok büyük olmamalıdır. Aksi takdirde, taşlama sırasında titreşim veya dengesizlik meydana gelebilir ve takım ucunda titreşim çatlakları veya kesme kenarında ince talaş oluşmasına neden olabilir.

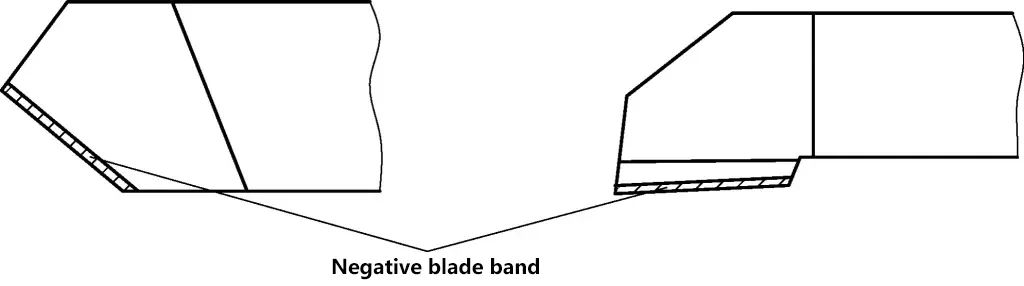

Çatlamayı önlemek için karbür takımları keskinleştirirken, kaba taşlama için negatif eğimli taşlama yönteminin kullanılması önerilir. Bu, torna takımının ön ve arka yüzeylerini taşlamadan önce negatif bir pahın taşlanmasını içerir. Ön ve arka yüzler ve talaş kırıcı kanal taşlandıktan sonra, negatif pah gerektiği gibi ince ayarlanabilir (Şekil 37). Bu yöntem takım ucunun mukavemetini artırabilir, taşlama sırasında titreşim direncini artırabilir ve kılavuz uç üzerindeki taşlama ısısını azaltabilir.

Taşlama sırasında sıcaklık hızla yükselir, ancak takım kesici ucunun küçük bir ısıtılmış alanı ve sınırlı ısı kapasitesi vardır. Kesici uç ile takım tutucu arasındaki büyük sıcaklık farkı, yoğun termal gerilime neden olarak kesici uçta çatlamaya yol açar. Negatif eğimli taşlama yöntemi kullanıldığında, kesme kenarındaki negatif eğim bandı kesici ucun darbe yüklerine dayanma kabiliyetini artırır ve ısıtılan alanı artırarak çatlak oluşumunu etkili bir şekilde önler.

Negatif eğim bandının şekli ve boyutu için kesin kurallar yoktur. Taşlama payına ve takım boyutlarına göre belirlenebilir. Negatif eğim bandı, nihai profil boyutlarını elde etmek için ince taşlama sırasında taşlanabilir.

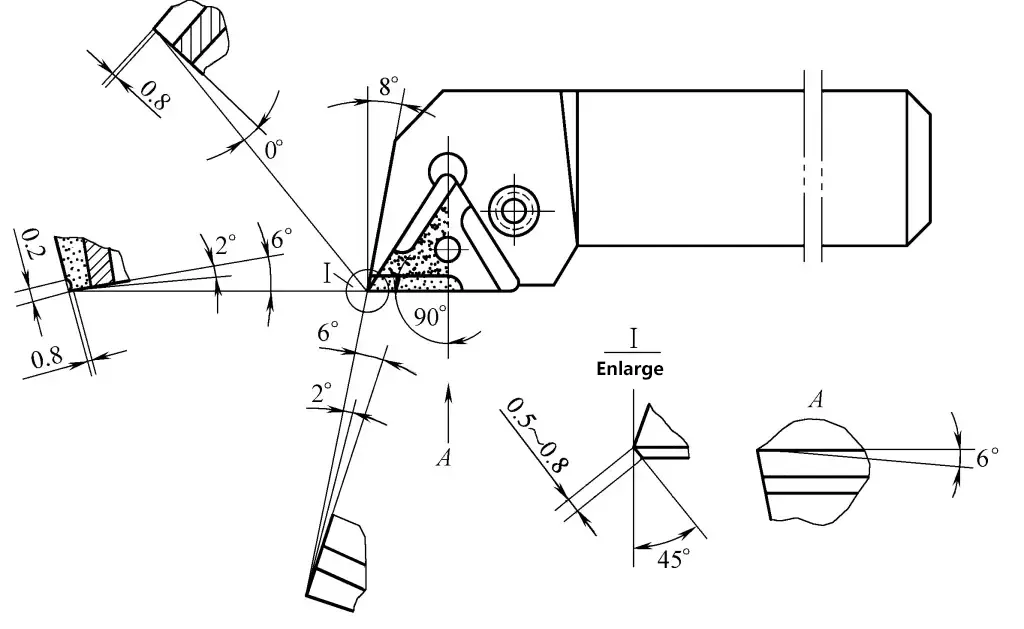

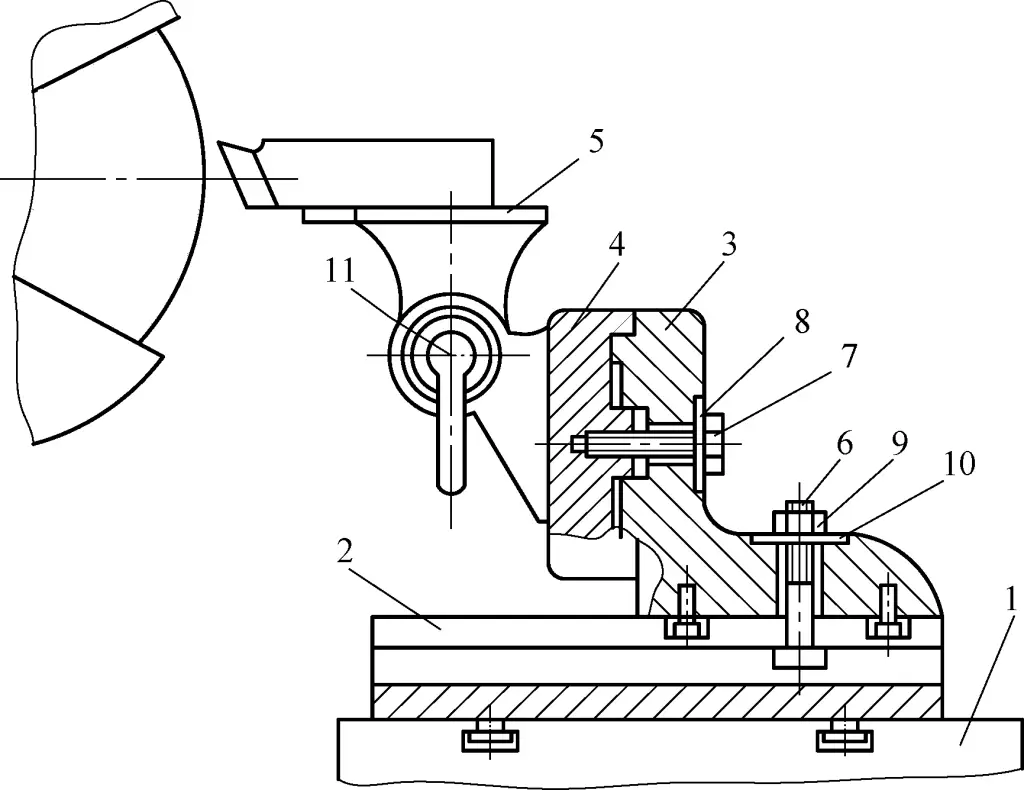

(2) Torna Takım Taşlama Cihazı

Genel olarak, torna takımları köreldiğinde, bir taşlama makinesinde manuel olarak yeniden bilenirler. Üretim hatlarında ve koşullar izin verdiğinde, torna takımlarını taşlamak için özel cihazlar kullanılabilir. Şekil 38'de kaynaklı torna takımlarının taşlanması için kullanılan basit bir cihaz gösterilmektedir. Parça 1, tabana monte edilmiş bir disktir (Şekil 38'de gösterilmemiştir). Disk, çevresindeki ölçek işaretlerine göre kendi ekseni etrafında dönebilir.

1-Disk

2-Kayar plaka

3-Destek

4'lü Braket

5-Alet tutucu

6-Bolt

7, 11-Vidalar

8, 10-Washers

9-Nut

Torna takımının ana yaklaşma açısı ve uç kesme kenarı açısı taşlanırken, açı diskin döndürülmesiyle kontrol edilir. Parça 2, altıgen soketli vidalar kullanılarak disk 1'e sabitlenen bir kayar plakadır. Bu vidalar gevşetildiğinde, kayar plaka 2 disk 1 üzerinde uzunlamasına hareket edebilir.

Parça 3, cıvata 6, somun 9 ve pul 10 kullanılarak kayar plaka 2'ye sıkıca tutturulmuş bir destektir. Kayar plaka 2 üzerinde yanal olarak hareket edebilir. Parça 4, destek 3'e uyan ve vida 7 ve pul 8 ile sabitlenen bir brakettir. Braketin derece işaretleri vardır. Parça 5, braket 4'e sabitlenmiş alet tutucudur.

Taşlama çarkının yan tarafındaki torna takımının kabartma açısını taşlarken, vidayı 7 gevşetin ve ayarlamak için braketi 4 döndürün. Kabartma açısını taşlamak için kolu serbest bırakarak vidayı 11 gevşetin ve ayarlamak için takım tutucuyu 5 döndürün. Bu cihaz basit bir yapıya sahiptir, doğru taşlama açıları sağlar ve merkezi taşlama işlemleri için uygundur.

3. Torna Takımlarının Honlanması

Torna takımı honlama işlemi genellikle honlama taşları kullanılarak manuel olarak yapılır. Uygulamalar, honlama taşlarının yüksek hız çeliği ve karbür takımların yanı sıra hem kaba işleme hem de ince işleme torna takımları dahil olmak üzere neredeyse tüm takım türleri için uygun olduğunu göstermiştir. Şekil 39'da torna takımlarının kesme kenarlarının honlanması için yaygın olarak kullanılan honlama taşları gösterilmektedir.

(1) Honlama Taşlarının Seçimi ve "Açılması"

Honlama taşları, taşlama taşlarına benzer özelliklere sahiptir. Yüksek hız çeliği ve karbon takım çeliği kesicilerin honlanması için alümina bazlı honlama taşları; karbür takımlar için yeşil silisyum karbür honlama taşları tercih edilmelidir. Dikdörtgen çubuk şeklindeki honlama taşları tercih edilir.

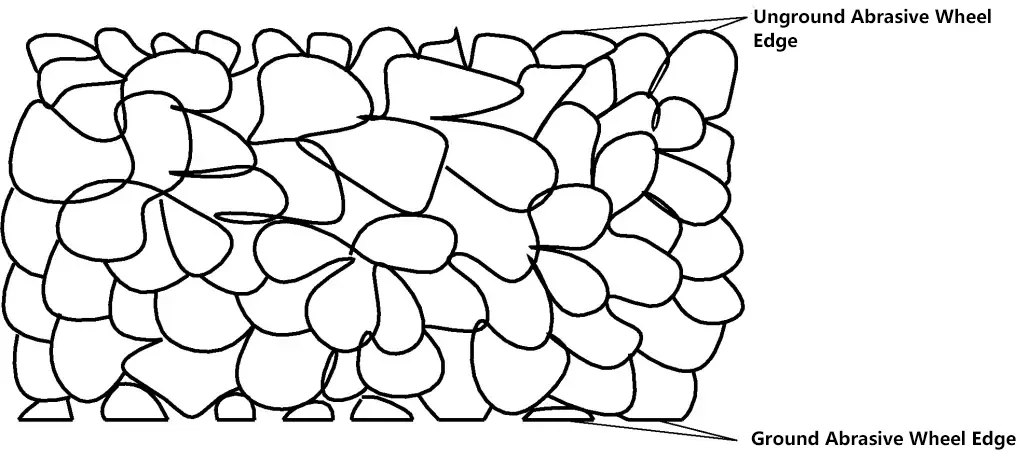

Yeni alınan honlama taşlarının doğrudan aletleri bilemek için kullanılmaması gerektiği unutulmamalıdır. Bunun nedeni, honlama taşlarının yüksek sıcaklıkta sinterleme yoluyla oluşturulması ve özellikle daha ince ve uzun taşlarda deformasyonun önlenmesinin zor olmasıdır. Ayrıca, sinterlenmiş taşlama taşlarında olduğu gibi, yeni sinterlenmiş honlama taşlarındaki aşındırıcı taneler yuvarlaktır ve Şekil 40'ta gösterildiği gibi "açılmamıştır".

"Açılmadan" kullanılırsa, honlama taşı kesme kabiliyetinden yoksun olacak ve honlama sırasında kaymaya ve honlanmış kesme kenarının zayıf düzlüğüne ve düzlüğüne neden olacaktır.

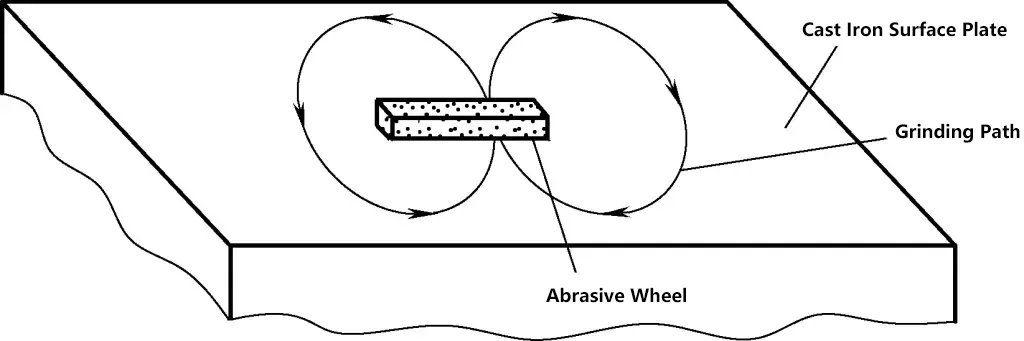

Bir honlama taşını "açmak" için, genellikle taşlama maddesi olarak F80 ila F100 kum yeşil silisyum karbür aşındırıcı ve taşlama sıvısı olarak gazyağı veya mazot kullanın. Taşı düz bir plaka üzerinde Şekil 41'de gösterildiği gibi şekil-8 veya dairesel bir düzende elle taşlayın.

Taşlama sırasında çok fazla basınç uygulamayın. Yuvarlak honlama taşları için, parmaklarınızla hafifçe bastırın ve taşı düz plaka üzerinde yuvarlayın, tüm alanlar eşit şekilde taşlanana kadar gözlemleyin.

İyi taşlanmış bir honlama taşı, açıkça algılanabilen keskin bir "kesme kenarı" ile taşlama öncesinden belirgin şekilde farklı hissedilecektir. Ayrıca, uzun süre kullanılmış, yüzey çizikleri olan veya düzensiz aşınma gösteren honlama taşları, torna takımlarının honlama kalitesini etkilememek için derhal yeniden yüzeylenmelidir.

(2) Torna Takım Kafasının Honlanması

Taşlama taşı kum boyutunun ve taşlama makinelerindeki salgının etkisi nedeniyle, torna takımlarının taşlanmış yüzeyleri ve açıları hatalı olabilir ve yüksek yüzey pürüzlülüğüne sahip olabilir. İlk kaba honlama için kaba taneli bir honlama taşı kullanın, ardından finisaj için ince taneli bir honlama taşı kullanın.

Honlama sırasında, honlama taşı honlanacak yüzeye sıkıca bastırılmalı ve kısa, ileri geri hareketlerle hareket ettirilmelidir. Honlanan yüzeyde düzensizliği önlemek için strok çok büyük olmamalıdır. Taşlama taşı izleri kaybolana kadar honlamaya devam edin. Talaş kırıcı kanalını honlarken, uygun çapta yuvarlak bir honlama taşı seçin. Diğer profiller için dikdörtgen honlama taşları kullanılabilir.

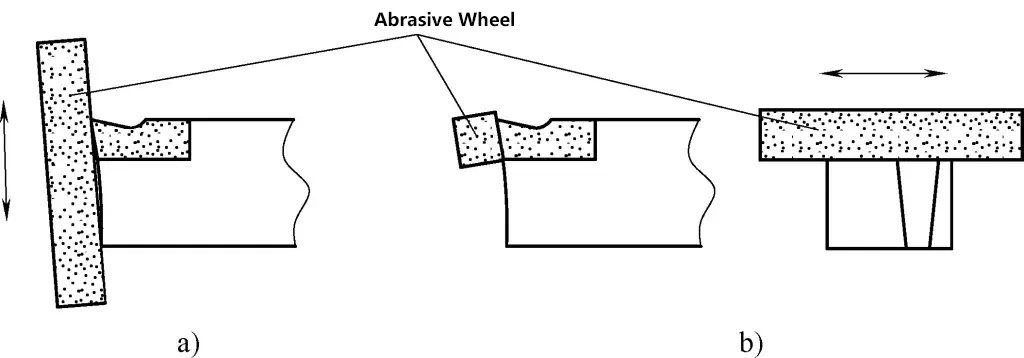

Takımın yan yüzünü honlarken özel dikkat gösterilmelidir. Bir torna takımının yan yüzü, taşlama taşının dış çapı üzerinde kavisli bir yüzey olarak taşlandığından, honlama prensibi bu kavisli yüzeyi korumak ve Şekil 42'de gösterildiği gibi sadece kesici kenar kısmını bilemek olmalıdır.

a) Yanlış honlama yöntemi

b) Doğru honlama yöntemi

Torna takımının pahı, geçiş kenarı ve silici kenarı honlama taşları kullanılarak doğrudan honlanabilir.

Karmaşık şekilli takım kesme kenarları için, honlama taşlarının kullanılmasına ek olarak, kesme kenarını şekillendirmek için elmas eğeler kullanılabilir. Örneğin, bir taşlama taşında doğrudan elle taşlanması zor olan küçük yarıçaplar ve karmaşık kesme kenarları elmas eğeler kullanılarak şekillendirilebilir.