Üretim ekipmanı, montajcıların çalışma aracıdır. Bu ekipmanın nasıl kullanılacağını ve bakımının nasıl yapılacağını bilmek, ekipmanın etkin bir şekilde kullanılmasını ve hizmet ömrünün uzatılmasını sağlarken kişisel yaralanmaları ve ekipman kazalarını da önleyebilir.

Bu bölüm montajcılar tarafından kullanılan yaygın ekipmanların çalışma prosedürleri ile başlamaktadır. İlk olarak matkap presleri, elektrikli aletler, taşlama makineleri, vinçler ve diğer alet ve ekipmanların çalıştırılması ve kullanımı tanıtılmaktadır. Bunlar, ustalıkla öğrenilmesi gereken temel içeriklerdir. Daha sonra, kursiyerlerin pratikte ustalaşmasını gerektiren montaj tesisatçıları için ortak ekipmanın yapısı, kullanımı ve bakımı tanıtılmaktadır. Bilim ve teknolojinin sürekli gelişmesiyle birlikte, ekipmanın ilerleme ve otomasyon seviyesi büyük ölçüde artacak ve ekipman bakımı için standartlar da değişecektir.

I. Montajcılar Tarafından Kullanılan Ortak Ekipmanlar için Çalışma Prosedürleri

Eğitim Hedefi: Montajcılar tarafından kullanılan yaygın ekipmanların çalışma prosedürlerine hakim olmak.

1. Matkap Pres Çalışma Prosedürleri

(1) Sondaj

1) Sondaj yaparken eldiven giymek kesinlikle yasaktır. Kollar sıkıca bağlanmalı ve kadın işçiler iş başlığı takmalıdır. Operatörler, talaşların veya matkap uçlarının kazara bunlara takılmasından kaynaklanan kazaları önlemek için ellerinde pamuk ipliği veya diğer tekstil veya dokuma malzemeleri tutmamalıdır.

2) Delme sırasında talaşları çıkarmak için ellerinizi veya bez parçalarını kullanmayın ve ağzınızla üflemeyin. Talaşları çıkarmak için bir fırça kullanılmalıdır. Şerit şeklindeki talaşlar için, bunları kırmak veya hemen kesmek için bir kanca kullanın ve makine durduğunda çıkarmaya çalışın.

3) Çalışma sırasında, tehlikeyi önlemek için operatörün başı dönen iş miline çok yakın olmamalıdır. Dururken, iş milinin doğal olarak durmasına izin verin, elinizle fren yapmayın ve fren yapmak için ters dönüşü kullanmayın.

4) Delme sırasında, özellikle küçük iş parçalarında büyük çaplı delikler açarken, iş parçası sıkıca kelepçelenmelidir. Sıkıştırma güvenli olmalıdır.

5) Matkap ucu keskin olmalı ve delme sırasında besleme kuvveti uygun olmalıdır. Özellikle geçiş delikleri açarken, ilerlemedeki ani artış nedeniyle iş parçasının dışarı fırlaması gibi kazaları önlemek için delik delinmek üzereyken ilerleme kuvvetini azaltın.

6) Makine çalışırken iş parçalarının takılması veya çıkarılması kesinlikle yasaktır. İş parçalarının incelenmesi ve iş mili hızlarının değiştirilmesi makine durdurulduğunda yapılmalıdır.

7) Matkap presini temizlerken veya yağlama yağı eklerken güç bağlantısı kesilmelidir.

8) İlerleme hızının ayarlanması makine durdurulduğunda yapılmalıdır. Otomatik besleme için, ilerleme hızını matkap ucu çapına ve iş parçası malzemesi türüne göre ayarlayın ve hareket sınır bloğunu sabitleyin.

9) Hareket sınırının aşılmasından kaynaklanan ekipman kazalarını önlemek için, operatörün matkap presi çalışırken, özellikle elektrikli besleme kullanırken dışarı çıkması kesinlikle yasaktır.

10) Matkap ucu geçiş konik kovanını çıkarırken standart bir kama kullanın. Milin hasar görmesini önlemek için çekiç, demir çubuk veya diğer uygun olmayan aletlerin kullanılması kesinlikle yasaktır.

11) Radyal matkap presi kullanırken, kol indirildiğinde matkap ucu iş parçasından ve çalışma tezgahından uzak tutulmalıdır. Operatör, çalışma hatalarına ve ekipmanın hasar görmesine yol açabilecek ekipman arızalarını veya kaymaları önlemek için odaklanmalı ve dikkatli çalışmalıdır. Delme işlemi sırasında iş mili kutusunu asla kaldırmayın veya indirmeyin.

12) Delme çapı radyal matkap presinin maksimum sınırına yaklaştığında, iş parçası kolon tarafına yakın bir şekilde kelepçelenmeli ve kelepçeli durumda çalışılmalıdır.

(2) İş Parçasının Sıkıştırılması

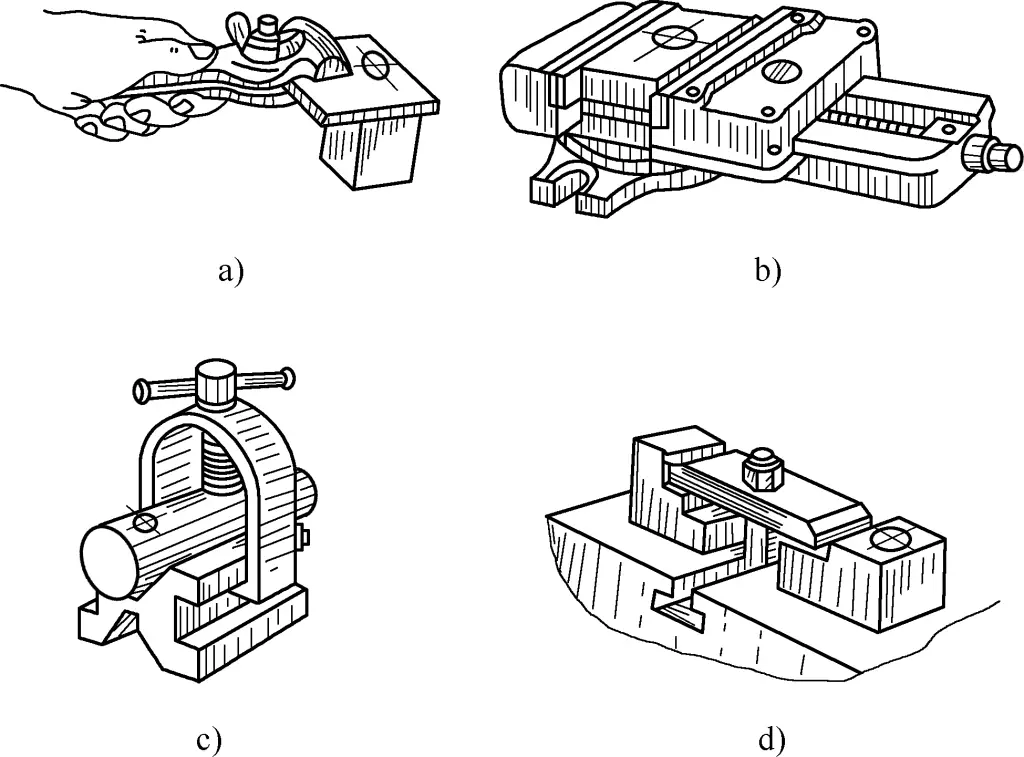

1) İnce plakalarda veya çapı 8 mm'yi aşan daha küçük iş parçalarında delik açarken, iş parçasını tutmak için bir tezgah mengenesi veya küçük makine mengenesi kullanılmalıdır. Delme işlemi için iş parçasını doğrudan elle tutmayın (Şekil 1a).

2) Daha uzun iş parçalarında delik açarken, elle tutulabilmelerine rağmen, iş parçasını desteklemek için matkap presi çalışma tablasına sabit vidalar eklemek daha iyidir, bu daha güvenli ve daha güvenilirdir.

3) Düz iş parçalarında delik açarken, genellikle iş parçasını bir makine mengenesinde sıkıştırın (Şekil 1b). Sıkıştırırken, iş parçası yüzeyinin matkap ucuna dik olduğundan emin olun. Delme çapı nispeten büyükse, makine mengenesi cıvatalar ve baskı plakaları ile matkap presi çalışma tablasına sabitlenmelidir. Delik delme için iş parçalarını sıkıştırmak üzere bir makine mengenesi kullanırken, makine mengenesine zarar vermemek amacıyla delme alanı için boşluk bırakmak üzere iş parçasının altına bir ara parça yerleştirin.

4) Silindirik iş parçalarında delik açarken, iş parçasının dönmesini önlemek için iş parçasını bir V-blok (Şekil 1c) üzerine yerleştirin. Sıkıştırırken, delinen deliğin merkez hattının iş parçasının ekseninden geçmesini sağlamak için matkap ucu merkez hattının V bloğun iki eğimli yüzeyinin simetrik düzlemiyle çakıştığından emin olun.

5) Makine mengenesi ile sıkıştırılması uygun olmayan büyük delikler veya iş parçaları için, bunları matkap presi çalışma tablasına sabitlemek için baskı plakaları, cıvatalar ve ara parçalar kullanın (Şekil 1d). Aşağıdakilere dikkat edin:

① Baskı plakasının bükülme deformasyonunu azaltmak için ara parçalar iş parçasına mümkün olduğunca yakın olmalıdır.

② Ara parçalar, iş parçasının kenetlenmiş yüzeyinden biraz daha yüksek olmalı, ancak daha alçak olmamalıdır. Aksi takdirde, iş parçası kelepçelendiğinde, baskı plakası ile iş parçası arasındaki basınç noktası iş parçasının kenarında olacaktır. İş parçasını sıkıştırmak için sadece bir baskı plakası kullanıldığında, iş parçası kalkacaktır. Ara parça biraz daha yüksek olduğunda, baskı plakası hafifçe bükülse bile, basınç noktasının iş parçasının kenarında olmamasını sağlayarak iş parçasının kalkmasını önleyebilir.

③ Cıvatalar iş parçasına mümkün olduğunca yakın olmalıdır, bu da iş parçası üzerinde daha fazla sıkıştırma kuvveti sağlayabilir ve sıkıştırma işlemi sırasında iş parçasının hareket etmesini önleyebilir.

④ İş parçasının sıkıştırma yüzeyi hassas bir şekilde işlenmişse, baskı plakasından kaynaklanan girintileri önlemek için yastık olarak bakır folyo veya benzeri bir malzeme kullanılmalıdır. Talaşların takılmasından kaynaklanan kazaları önlemek için işlenmiş yüzeylerde yastık olarak kumaş veya diğer tekstil veya dokuma malzemelerin kullanılması kesinlikle yasaktır.

(3) Matkap Uçlarının Takılması için Önlemler

Düz şaftlı matkap uçları, sıkıştırma uzunluğu 15 mm'den az olmayan matkap aynaları tarafından tutulur, aksi takdirde matkap ucu delme sırasında burulma kuvvetleri nedeniyle yanlış hizalanabilir veya düşebilir. Konik şaftlı matkap uçları, şaft üzerindeki Mors koniği kullanılarak doğrudan matkap presi mil kovanına bağlanır. Bağlarken, matkap ucu konik şaftı ve iş mili konik deliği temizlenmeli ve konik şaftın düz kuyruğu iş milindeki bel şeklindeki delikle hizalanmalıdır. Tek seferde takmak için hızlandırılmış darbe kuvveti kullanın.

Matkap ucu konik şaftı iş mili konik deliğinden daha küçükse bağlantı için bir geçiş manşonu kullanılabilir. Matkap ucunun matkap pres miline sıkıca bağlandığından ve dönüş sırasında radyal salgının (geometrik toleranslar için kullanılır) minimum olduğundan emin olun.

(4) Başladıktan sonra delme konumu kayarsa düzeltme gereklidir

Delmeden önce, delik için merkez zımba işareti çok küçük olmamalıdır, aksi takdirde matkap ucunun keski kenarı delmeye başlarken başlangıçta merkez zımba işaretinin konik deliğine düşemez ve matkap ucu delme sırasında merkezden sapar.

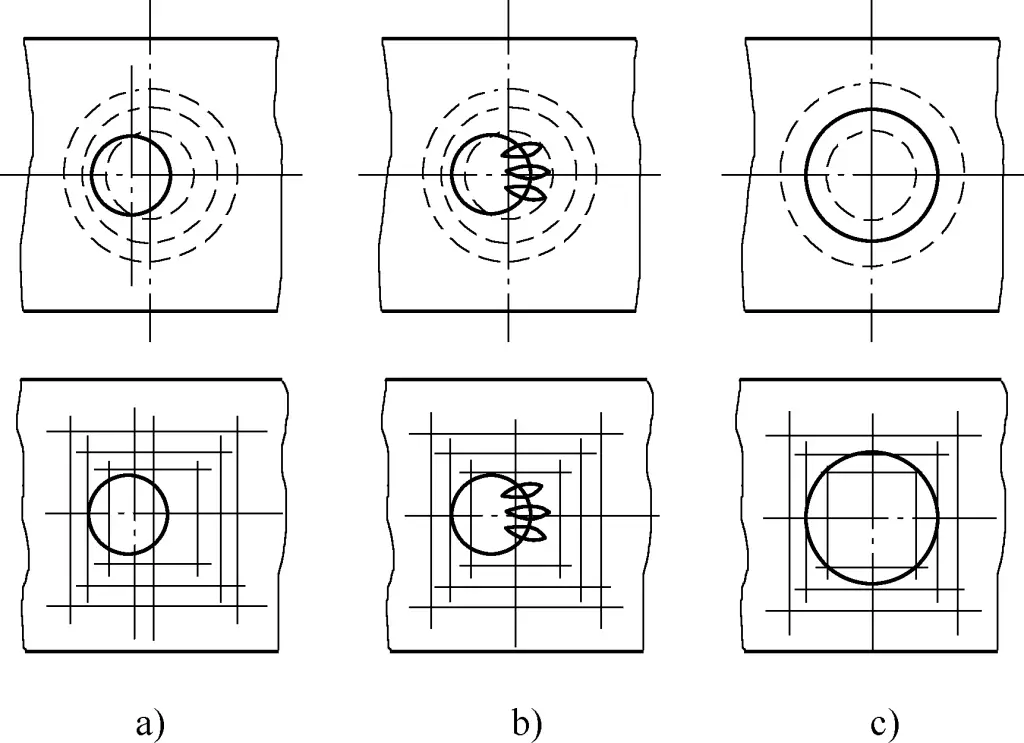

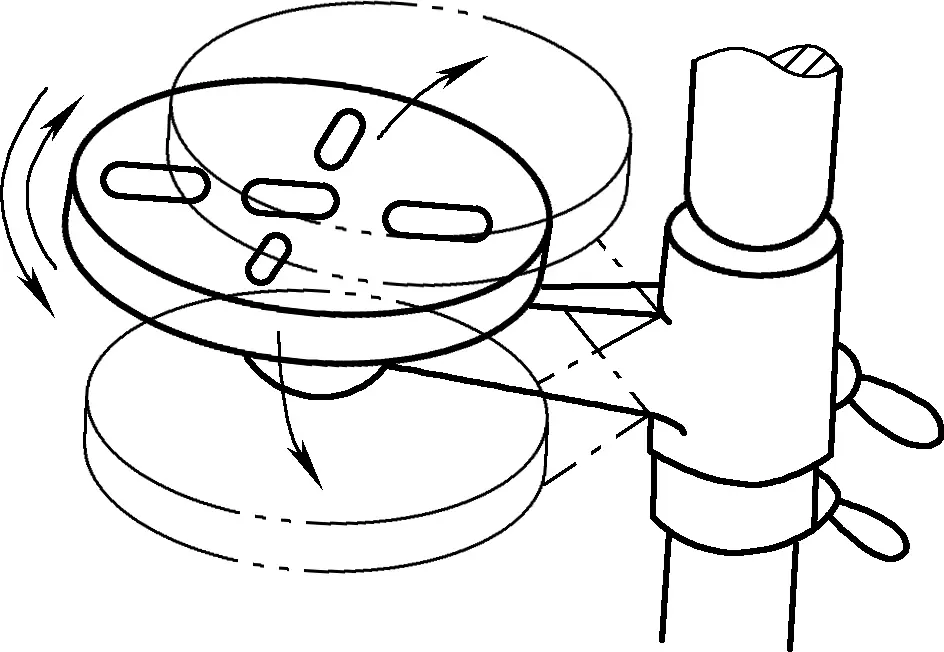

Delmeye başlarken, sığ konik bir çukur oluşturmak için önce matkap ucunu deliğin merkeziyle hizalayın, başlangıçtaki sığ konik çukurun çizilen daire ile eşmerkezliliğini görsel olarak kontrol edin ve sürekli düzeltmeler yapın. Delik konumu önemli ölçüde kaymışsa, merkez zımba işaretini ters yönde düzeltebilir veya bu alandaki kesme direncini azaltmak için sığ konik çukurda birkaç oluk oluşturmak üzere bir keski kullanarak matkap ucunun kaymasına ve düzeltme amacına ulaşmasına izin verebilirsiniz (Şekil 2).

Düzeltme işlemi, ilk konik çukurun çapı matkap ucu çapından daha küçük hale gelmeden önce tamamlanmalıdır. Bu, delik konumunun doğruluğunu sağlamak için önemli bir adımdır. İlk konik çukurun çapı zaten delik çapına ulaşmışsa ve delik konumu hala kaymışsa, bu noktada düzeltme yapmak zor olacak, bu da delik konumu hatasının artmasına neden olacak ve montaj doğruluğunu etkileyecektir.

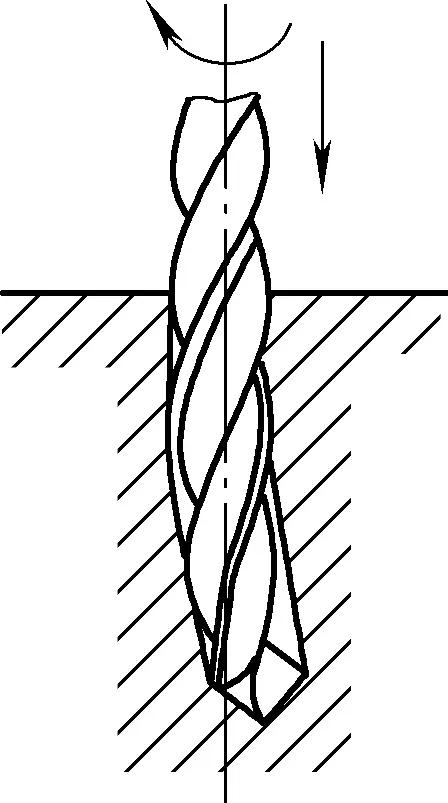

Manuel besleme kullanırken, besleme kuvveti çok büyük olmamalıdır, aksi takdirde matkap ucunun bükülmesine ve deforme olmasına neden olur (özellikle uzun, ince delikler delerken belirgindir), bu da matkap deliği ekseninin eğrilmesine yol açar (Şekil 3). Eğri bir matkap deliği ekseni, deliğin şeklini, konum doğruluğunu ve montaj kalitesini doğrudan etkileyecektir. Ayrıca tehlikeli olabilir, matkap ucunun kırılmasına veya iş parçasının fırlamasına neden olabilir.

2. El tipi elektrikli matkaplar için çalıştırma prosedürleri

1) Farklı delik çaplarına göre uygun el tipi elektrikli matkabı seçin ve koruyucu topraklama veya koruyucu sıfır bağlantısına dikkat edin.

2) El tipi elektrikli matkabı kullanmadan önce, aktarma parçalarının sesinin ve dönüş yönünün normal olup olmadığını kontrol etmek için yüksüz olarak çalıştırın. El tipi elektrikli matkabı kullanırken, kuvveti eşit olarak uygulayın ve basıncı kontrol etmeye konsantre olun. Basınç uygun olmalı ve matkap ucu eksenini işleme yüzeyine dik tutmalıdır. Aşırı kuvveti önlemek için delmek üzereyken basıncı azaltın. Matkap ucu aniden dirençle karşılaştığında, tepki kuvveti nedeniyle bilek yaralanmasına karşı dikkatli olun. Matkap ucunun delik içinde dönmesi durduktan sonra yeniden başlatırken de benzer şekilde dikkatli olunmalıdır.

3) El tipi elektrikli matkaba aşırı yüklenmeyin. Matkap ucu çapı el tipi elektrikli matkabın maksimum çalışma kapasitesine yakın veya eşit olduğunda, matkabın aşırı yüklenmeden zarar görmesini önlemek için uygulanan kuvvet uygun şekilde azaltılmalıdır.

4) El tipi elektrikli matkabı cıvataları sıkmak için elektrikli anahtar yerine kullanmayın. El tipi elektrikli matkapların yüksek hızı nedeniyle, bir cıvata sıkıldıktan sonra aniden durdurulduğunda, reaksiyon kuvveti kolayca bilek yaralanmasına neden olabilir.

5) Elektrikli matkaplar düzenli olarak toz ve yağdan arındırılmalı ve uygun havalandırma sağlanmalıdır. Elektrikli matkaplar yanıcı veya patlayıcı koşullarda kullanılmamalı, nemli ortamlarda veya aşındırıcı gazların bulunduğu ortamlarda saklanmamalıdır. Hasarı önlemek için elektrikli matkapları dikkatsizce sürüklemeyin veya fırlatmayın.

6) Yeni elektrikli matkaplar veya uzun süre depolanmış olanlar kullanılmadan önce yalıtım dirençlerini test ettirmelidir. Direnç değeri 0,5MΩ'u geçmelidir; aksi takdirde kurutma işlemine tabi tutulmalıdırlar.

3. Elektrikli Alet Çalıştırma Prosedürleri

1) El tipi elektrikli aletlerin güç kablolarının izinsiz bağlanması yasaktır. Elektrikli aletlere ihtiyaç duyulduğunda, bir elektrikçi kabloları bağlamalı ve metal muhafazanın elektriklenip elektriklenmediğini kontrol etmelidir. Tercihen bir güvenlik koruma soketi ile bir güvenlik toprağı olmalıdır.

2) Elektrikli aletlerin hasarlı güç kabloları ile kullanılması yasaktır. Kullanım sırasında güç kablosunu korumak için özen gösterilmelidir. Sürükleme yasaktır ve ağır nesnelerin veya tekerleklerin güç kablosunu ezmesi önlenmelidir, bu da yalıtıma zarar verebilir ve elektrik çarpmasına veya kısa devre kazalarına neden olabilir.

3) Elektrikli aletlerin yalıtım koruma önlemleri olmadan kullanılması yasaktır. Özellikle nispeten nemli ortamlarda çalışırken, elektrik çarpmasını önlemek için yalıtkan ayakkabılar, yalıtkan eldivenler giymek ve yalıtkan bir kauçuk paspas veya kuru tahta üzerinde çalışmak önemlidir.

4) Nötr ve toprak kabloları ortak olan elektrikli aletlerin kullanılması yasaktır. Güç kablosu çekildiğinde veya nötr tel zayıf temas ettiğinde, elektrikli aletin metal yüzeyi voltaj üretecek ve elektrik çarpması kazalarına neden olacaktır.

4. Öğütücü Çalışma Prosedürleri

Öğütücü, tesisatçıların iş yerinde yaygın olarak kullanılan bir ekipmandır ve bir elektrik motoru, öğütücü tabanı, alet dayanağı ve koruyucu kapaktan oluşur. Esas olarak keskileri, matkap uçlarını, kazıyıcıları ve diğer kesici aletleri keskinleştirmek veya iş parçalarından veya malzemelerden çapakları, keskin kenarları ve sert yüzey katmanlarını çıkarmak için kullanılır.

Taşlama makineleri de güvenlik kazalarına yatkın ekipmanlardır. Taşlama taşı kırılgandır ve yüksek hızlarda döner. Bu nedenle, bir öğütücü kullanırken, güvenlik kazalarını önlemek için çalışma prosedürlerine sıkı sıkıya uymak gerekir.

1) Bir taşlama makinesi kullanırken, çalıştırmadan önce taşlama taşı ile koruyucu kapak arasında yabancı cisim olup olmadığını ve taşlama taşında herhangi bir darbe izi veya hasar olup olmadığını dikkatlice kontrol edin. Taşlama makinesini yalnızca herhangi bir sorun olmadığını onayladıktan sonra çalıştırın. Taşlama makinesini çalıştırdıktan sonra, taşlamadan önce çarkın sabit bir şekilde dönmesini bekleyin. Tekerlek belirgin bir şekilde sallanırsa, ayarlama için makineyi derhal durdurun.

2) İş parçalarının sıkışmasını ve kazalara neden olmasını önlemek için öğütücünün takım dayanağı ile taşlama taşı arasındaki mesafe 3 mm içinde tutulmalıdır. Boşluk çok büyükse, kullanmadan önce ayarlanmalıdır. İş parçalarını veya kesici takımları taşlarken aşırı kuvvet uygulamayın.

3) Yumuşak öğütme yapmayın metaller alüminyum, bakır veya ahşap gibi öğütücü üzerinde. Taşlama taşı sınırının ötesinde aşındığında kullanmayın.

4) Taşlama sırasında, kırılma durumunda tekerlek parçalarından kaynaklanan yaralanmaları önlemek için operatör taşlama makinesinin yan veya çapraz tarafında durmalıdır.

5) Standartların altında taşlama taşları kullanmayın. Taşlama taşlarını değiştirirken, taşlama makineleri için güvenlik çalıştırma prosedürlerine bakın. Çatlak veya hasarlı taşlama taşlarının kullanılması yasaktır.

6) Taşlama çarkını takarken, sıkıştırma plakaları doğrudan çarka temas etmemelidir. Sıkıştırma plakaları ile tekerlek arasına kağıt pullar yerleştirilmelidir. Montaj dairesel olmalı ve düzgün bir şekilde dönmelidir.

7) Öğütücü kullanırken koruyucu gözlük takılmalıdır.

5. El Tipi Öğütücü Çalıştırma Prosedürleri

1) El tipi taşlama makinelerini güvenlik korumaları veya uygun topraklama olmadan kullanmayın. Kullanmadan önce, taşlama taşında darbe hasarı ve çatlak olup olmadığını dikkatlice kontrol edin, metal muhafazanın elektriklenmediğinden emin olun ve güç kablosunun sağlam olduğunu doğrulayın. Hasarlıysa, kullanmadan önce onarın. El tipi taşlama makinesini kullanmadan önce her zaman yüksüz bir test çalıştırması yapın ve yalnızca doğru dönüş yönünü onayladıktan sonra kullanın.

2) El tipi bir öğütücü kullanırken, tam konsantrasyon gereklidir. Öğütücüyü çalıştırmadan önce öğütücü gövdesini sıkıca kavrayın. Taşlama makinesinin çalıştırıldığında tepki kuvveti nedeniyle yüzey boyunca yuvarlanmasını önlemek için tekerleği zemine veya iş parçasına yakın yerleştirmekten kaçının; bu, tekerleğin fırlamasına ve bir kazaya neden olabilir.

Dönen bir el taşlama makinesini rastgele zemine veya iş parçasına yerleştirmeyin. Sadece tekerlek tamamen durduktan sonra belirlenmiş güvenli bir yere yerleştirilmelidir. Geçici olarak kullanılmadığında, güç kapatılmalıdır.

3) İş parçalarını taşlamak için taşlama taşının yan tarafını kullanmayın. El tipi bir taşlama makinesi kullanırken, çarkın yüzünü kullanın, taşlama makinesini sıkıca tutun ve iş parçasına yavaşça temas edin. Darbe veya ani basınç yasaktır. Çalışma sırasında kimsenin etrafta durmaması en iyisidir. Operatör taşlama çarkına doğrudan bakmamalı ve koruyucu gözlük ve diğer gerekli koruyucu ekipmanları takmalıdır.

4) Hasar belirtileri olan taşlama taşlarını kullanmayın. Manuel şalterleri olmayan el tipi taşlama taşları kullanılmamalıdır. El tipi taşlama taşlarının yüksek dönüş hızı ve düşük mukavemeti nedeniyle kırılmaya eğilimlidirler. Taşlama taşını takarken, uygun şekilde oturduğundan emin olun ve somunu bir anahtarla uygun şekilde sıkın.

5) El tipi öğütücüleri kuru bir yerde saklayın. İç yalıtımın zarar görmesini önlemek için nemli alanlarda veya suyla temas edebilecekleri yerlerde saklamaktan kaçının.

6. Montaj Sırasında Kaldırma Prosedürleri

Montaj işlemi sırasında, operatörün fiziksel zorlanmasını azaltmak, iş verimliliğini artırmak ve üretim güvenliğini sağlamak için tesisatçılar daha ağır parçalar veya bileşenler için kaldırma ekipmanı kullanmalıdır.

(1) Kriko Çalıştırma Prosedürleri

Krikolar, ağır nesneleri sınırlı yüksekliklere kaldırmak ve ağır nesneleri taşımak için uygundur. Yaygın olarak kullanılan tipler arasında vidalı krikolar, kremayer ve pinyon krikolar ve hidrolik krikolar bulunur. Krikoları kullanırken aşağıdaki prosedürler izlenmelidir:

- Kriko ağır nesnenin altına dikey olarak yerleştirilmeli ve çalışma yüzeyi batmayı veya eğilmeyi önlemek için sağlam ve düz olmalıdır.

- Kremayer ve pinyon kriko kullanırken, geri dönüş önleyici mandal cırcır tekerleği ile yakın temas halinde olmalıdır.

- Hidrolik kriko kullanırken, ayar vidası çok fazla uzatılmamalıdır. Vidayı tamamen uzatmaktan kaçının ve ana piston stroku aşırı yükseklik işaretini aşmamalıdır.

- Güvenli kullanım sağlamak için yük krikonun yük kapasitesini aşmamalıdır.

- Kriko kullanırken, temel sağlam olmalı ve yerleştirme sabit olmalıdır. Yavaşça kaldırın, kaldırırken destek ekleyin. Ağır bir nesneyi kaldırmak için aynı anda birden fazla kriko kullanıldığında, nesnenin devrilmesini önlemek için belirlenmiş bir kişi krikolar arasında tutarlı kaldırma hızı ve yüksekliği sağlamak için koordinasyon sağlamalıdır. Kazaları önlemek için sabit bir şekilde kaldırın ve indirin.

(2) Vinç Çalışma Prosedürleri

1) Kusurlu kancalara, zincirlere, frenlere veya diğer potansiyel tehlikelere sahip manuel vinçlerin kullanılması yasaktır. İş parçalarını veya ağır nesneleri manuel bir vinçle kaldırırken, vinci destekleyen çerçeve sağlam ve güvenilir olmalıdır.

2) Manuel vinçlere aşırı yük bindirmek veya ağır nesneleri kaldırmaya zorlamak yasaktır. Kaldırılacak nesnenin boyutuna ve ağırlığına göre uygun manuel vinci seçin.

3) Ağır nesnelerin uzun süre havada asılı kalması yasaktır. İnsanların asılı yüklerin altından geçmesi veya altında durması yasaktır. Nesneler kaldırılırken güvenli bir şekilde bağlanmalıdır. Halatlar izin verilen yük aralığında kullanılmalıdır. Halatlar nispeten keskin kenarların üzerinden geçerken, halatın aşırı aşınmasını ve kırılmasını önlemek için dolgu olarak yumuşak malzeme kullanılmalıdır. Aynı nesneyi aynı anda kaldırmak için iki veya daha fazla vinç kullanıldığında, belirlenmiş bir kişi koordinasyonu sağlamalıdır. Kaldırma veya indirme yavaş yapılmalıdır.

4) Ağır nesneleri kaldırırken, kaldırma işlemini aceleye getirmek kesinlikle yasaktır. Önce bağlamanın güvenli olup olmadığını ve ağırlık merkezinin düzgün konumlandırılıp konumlandırılmadığını kontrol edin. Ardından 0,5 m kaldırın ve yalnızca kontrol güvenli olduğunu onayladıktan sonra kaldırmaya devam edin.

5) Ekipmanı kurarken, makul bir şekilde kaldırılmalıdır. Ekipmanın ağırlığına göre halatların uzunluğunu ve kalınlığını seçin. Ağır nesnenin ağırlık merkezini test etmek için önce yaklaşık 0,5 m kaldırın, ardından onayladıktan sonra kaldırmaya devam edin. Ekipmanın deforme olmasını ve hassasiyetin etkilenmesini önlemek için uygunsuz kaldırma kesinlikle yasaktır.

6) Aşınma standardını aşan tel halatların kullanılması yasaktır. Yönetmelikleri aşan kırık tellere veya hasarlı bağlantılara sahip tel halatların da kullanımı yasaktır.

7) Kullanılan tel halatların yanmasını veya mukavemetinin azalmasını önlemek için canlı metalle (elektrik telleri, kaynak makinesi kabloları vb. dahil) temas etmesi yasaktır. tel halat ısı nedeniyle.

8) Tel halatın kapasitesini aşan nesneleri kaldırmak yasaktır. Tel halatın çapı, kaldırılan nesnenin ağırlığına göre makul bir şekilde seçilmelidir.

9) Bir vinç kullanırken, vinci engellerden arındırılmış düz bir yüzeye yerleştirin. Yerinde tutmak için güvenli zemin ankrajları veya kazık ankrajları kullanın. Sabitleme, çerçevenin kuvvet altında hareket etmesini veya eğilmesini önlemek için güvenilir olmalıdır.

10) Bir vinç kullanırken, çalışan halat doğrudan yüksek bir konuma değil, kılavuz makaraya doğru yatay olarak yönlendirilmelidir.

11) Vinç kullanırken, çalışan halatın bir ucu tambur göbeğinin üstünden çekilmeli ve deneyimli bir kişi tarafından sıkılmalıdır. Halat genellikle tambur göbeğinin etrafına 4 ila 6 tur sarılmalıdır.

12) Kaldırma işlemleri sırasında, sapan ile nesne arasındaki yatay açı tercihen 45°'nin üzerinde olmalıdır. Yatay açı çok küçükse, sapanın yüksekliği düşürülebilir, ancak sapan veya ekipman üzerindeki yatay kuvvet artacaktır. Aşırı kuvvet, mukavemet zayıf olduğunda kolayca makine deformasyonuna ve hasara neden olabilir.

II. Ortak Ekipmanların Bakımı, Kullanımı ve Bakımı

Eğitim Hedefi: Genel tesisatçı ekipmanlarını doğru bir şekilde kullanabilmek, bakım ve onarımlarını yapabilmek.

1. Sondaj Makinelerinin Kullanımı, Bakımı ve Onarımı

Bir delme makinesi, yaygın bir delik işleme makinesi aracıdır. Delme makinesine matkap uçları, raybalar, havşalar, raybalar, delik işleme aletleri, kılavuzlar ve diğer aletler takılarak delme, raybalama, havşa açma, raybalama, delik işleme ve diş açma gibi işlemler gerçekleştirilebilir. Delme makineleri, montaj tesisatçıları için en yaygın kullanılan takım tezgahlarından biridir.

Delme makineleri yapılarına ve uygulama alanlarına göre üç tipte sınıflandırılabilir: tezgahlı delme makineleri (tezgahlı deliciler olarak kısaltılır), dik delme makineleri (dik deliciler olarak kısaltılır) ve radyal delme makineleri (radyal deliciler olarak kısaltılır).

(1) Tezgah Üstü Delme Makinelerinin Yapısı ve Çalışması

Tezgah matkabı, tezgah üzerinde kullanılabilen ve maksimum delme çapı genellikle 12 mm'ye kadar olan küçük bir delme makinesidir. Bir tezgah matkabının en düşük iş mili hızı nispeten yüksektir, genellikle 400r/dak'dan düşük değildir, bu nedenle havşa açma, raybalama ve diş açma için uygun değildir. Tezgah tipi matkaplar genellikle hızları değiştirmek için beş kademeli konik kasnaklı V kayışı aktarımı kullanır.

Bir tezgah matkabının iş mili beslemesi yalnızca manueldir ve genellikle dereceli kadranlar, dereceli cetveller veya sabit hareket cihazları gibi delme derinliğini kontrol eden cihazlara sahiptir. Delme işleminden sonra mil, spiral bir yayın etkisi altında otomatik olarak orijinal konumuna geri dönebilir.

1) Tezgah Üstü Delme Makinesinin Yapısı

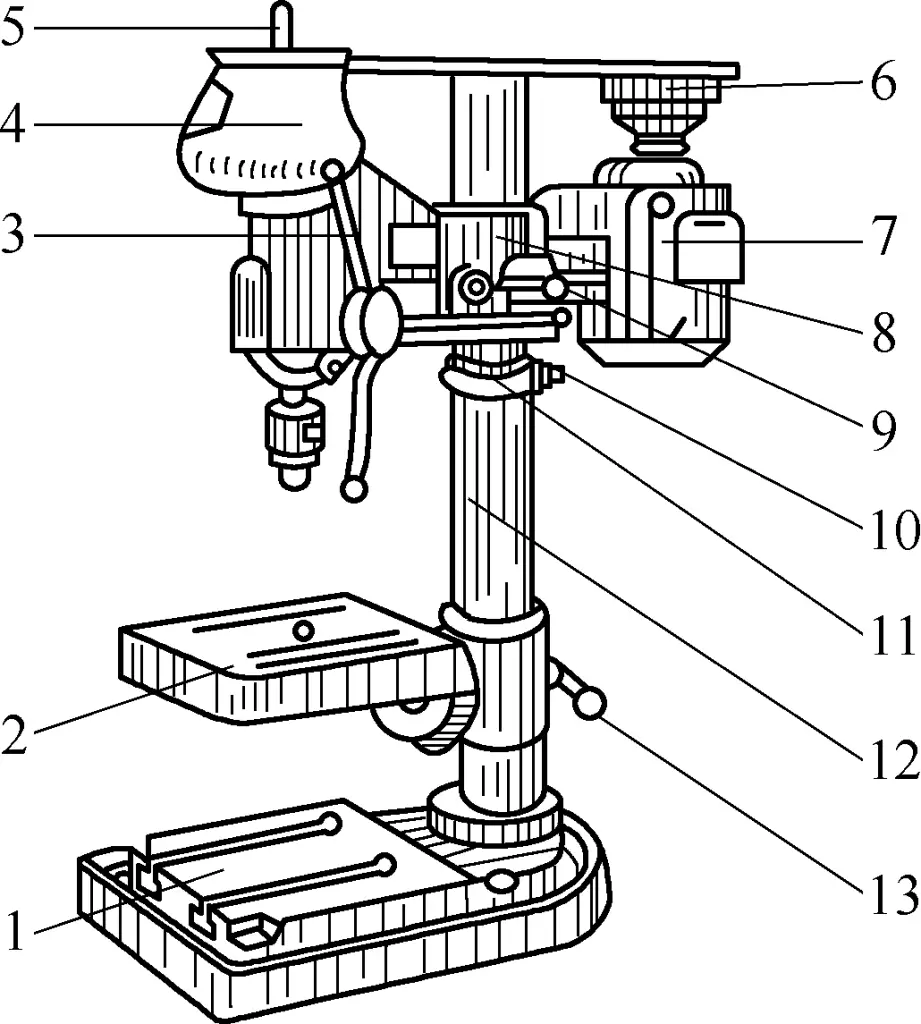

Z512 tezgah matkabı, Şekil 4'te gösterildiği gibi montajcılar tarafından yaygın olarak kullanılan basit bir yapıdır.

1-Baz

2-Çalışma Masası

3-Besleme kolu

4-Kapak

5-Spindle

6-Kasnak

7-Motor

8-Body

9 Saplı

10-Vida

11-Güvenlik halkası

12 Sütunlu

13-Çalışma masası kilitleme kolu

Motor 7, birkaç farklı dönüş hızı elde etmek için mil 5'i kasnak 6 ve V kayışı aracılığıyla tahrik eder. Gövde 8, yukarı ve aşağı hareket için kolon 12 üzerine takılmıştır ve kolon merkezi etrafında herhangi bir konuma döndürülebilir. Uygun konuma ayarlandıktan sonra, kol 9 ile kilitlenebilir. Gövdenin indirilmesi gerekiyorsa, önce güvenlik halkasını 11 uygun konuma ayarlayın ve vida 10 ile kilitleyin, ardından gövdenin kendi ağırlığıyla güvenlik halkasına düşmesine izin vermek için kolu hafifçe gevşetin ve ardından kolu 9 kilitleyin.

Çalışma tablası kilitleme kolu 13 gevşetildiğinde, çalışma tablası 2 de kolon 12 üzerinde yukarı ve aşağı hareket edebilir veya kolon merkezi etrafında herhangi bir konuma dönebilir. Küçük iş parçalarında delik açarken, iş parçası çalışma tablası üzerine yerleştirilebilir; daha büyük veya daha uzun iş parçaları için, çalışma tablası döndürülebilir ve sabitlenebilir ve iş parçası delme için doğrudan matkap tabanı 1 üzerine yerleştirilebilir.

2) Tezgah Üstü Delme Makinesinin Çalışması

① İş mili hızının ayarlanması.

Matkap ucu çapına ve işlenen malzemeye göre uygun bir hız seçin. Hız ayarı, tezgah matkabının üst kapağının 4 içindeki bir dizi konik kasnak aracılığıyla gerçekleştirilir. Ayarlama sırasında iş mili durdurulmalıdır. Kapağı açın, kasnağı manuel olarak döndürün, V kayışını önce daha küçük kasnağa, ardından daha büyük kasnağa asın, istenen hıza ulaşılana kadar V kayışını kademeli olarak uygun kasnağa asın.

② Çalışma masasının yukarı-aşağı ve sol-sağ konumunun ayarlanması.

Çalışma masasını sol elinizle tutun, çalışma masası kilitleme kolunu 13 sağ elinizle gevşetin, çalışma masasını 2 sallayarak istediğiniz konuma aşağı veya yukarı hareket ettirin, ardından çalışma masası kilitleme kolunu 13 tekrar kilitleyin.

③ İş mili besleme konumunun ayarlanması.

İş mili beslemesi, besleme kolu 3 döndürülerek sağlanır. İş mili uzantısı çok uzun olmamalıdır, bu nedenle delmeden önce iş parçası yerleştirme yüksekliğinin uygun olup olmadığını kontrol etmek için iş milini test edin ve indirin (çalışma tezgahı yüksekliğini kullanarak ayarlayın).

3) Tezgahüstü Delme Makinelerinin Doğru Kullanımı ve Bakımı

① Delme sırasında, iş parçası bir baskı plakası ile sıkıştırılmalıdır (elle tutulabilen daha büyük iş parçalarında küçük delikler açarken hariç). Delik delinmek üzereyken, matkap ucunun sıkışması veya iş parçasının dışarı fırlaması gibi kazaları önlemek için besleme kuvvetini azaltın.

② Delme sırasında aletler, ölçüm cihazları ve diğer nesneler çalışma tezgahı yüzeyine yerleştirilmemelidir. Geçiş delikleri açarken, matkap ucunun çalışma tezgahı yüzeyindeki kabartma deliğinden (veya T yuvasından) geçebildiğinden emin olun veya çalışma tezgahı yüzeyine zarar vermemek için iş parçasının altına bir ara blok yerleştirin.

③ Çalışma tezgahı yüzeyi düzenli olarak temiz tutulmalıdır. Kullanımdan sonra, tezgah matkabının açıktaki kayar yüzeyleri ve çalışma tablası yüzeyi silinerek temizlenmeli ve tüm kayar yüzeylere ve yağ deliklerine yağlama yağı eklenmelidir.

(2) Dik Delme Makinelerinin Yapısı, Kullanımı ve Bakımı

Dik delme makineleri, diğer özelliklerin yanı sıra ϕ25mm, ϕ35mm, ϕ40mm ve ϕ50mm maksimum delme çaplarına sahiptir. Dik delme makineleri otomatik ilerleme sağlayabilir. Hem iş mili hızı hem de otomatik ilerleme hızı geniş bir ayar aralığına sahiptir, bu da onları çeşitli orta ölçekli iş parçalarının delinmesi, raybalanması, karşı delik açılması, raybalanması ve diş açılması için uygun hale getirir. Daha yüksek gücü ve daha eksiksiz mekanizması sayesinde, daha yüksek verimlilik ve işleme doğruluğu elde edebilir.

1) Z535 Dik Delme Makinesinin Yapısı ve Performansı

Z535 dik delme makinesi, Şekil 5a'da gösterildiği gibi montajcılar tarafından yaygın olarak kullanılan bir delme makinesi türüdür.

1-Baz

2-Hidrolik pompa

3-Çalışma Masası

4 Sütunlu

5-Spindle

6-Yem kutusu

7-Besleme kolu

8-İleri/geri kolu

9-Hızlı değiştirme kolu

10-İş mili kutusu

11- Uç kapağı

12-Çalıştırma kolu

13-Çalışma masası yükseltme kolu

Yatak 4, taban 1 üzerine sabitlenmiştir. İş mili kutusu 10 yatağın üstüne sabitlenmiştir. Besleme kutusu 6 yatağın dikey kılavuz rayına monte edilmiştir ve bu ray boyunca yukarı ve aşağı hareket edebilir. Çalışma kolaylığı için, yatağın içine iş milinin kendi ağırlığını dengeleyen bir karşı ağırlık yerleştirilmiştir. Çalışma masası 3, yatağın dikey kılavuz rayının alt kısmına monte edilmiştir ve farklı yükseklikteki iş parçalarını yerleştirmek için yukarı ve aşağı hareket edebilir.

Z535 dikey delme makinesi ayrıca bir soğutma cihazı ile donatılmıştır. Soğutma kesme sıvısı tabanın boşluğunda depolanır ve kullanım sırasında hidrolik pompa 2 tarafından boşaltılır.

Z535 dikey delme makinesinin ana performansı ve özellikleri aşağıdaki gibidir:

Maksimum delme çapı ϕ35mm

İş mili delik konikliği Mors No. 4

İş mili hareketi 225mm

İş mili hızı 68~1000 dev/dak

İlerleme hızı 0,11~1,6 mm/r

Çalışma masası hareketi 325mm

Motor gücü 4.5kW

2) Dikey delme makinesinin çalışması

① İş mili hızının ayarlanması.

Matkap ucu çapına ve iş parçası malzemesine bağlı olarak iş mili hızını belirleyin. Hız değişimi, hız değiştirme kolu 9 aracılığıyla gerçekleştirilir. İleri/geri kolu 8, iş milinin 5 ileri dönüşünü, geri dönüşünü veya durmasını kontrol etmek için kullanılır.

② Çalışma masası kaldırma tertibatının ayarlanması.

İş parçası üzerindeki delme pozisyonunun yüksekliğine göre, çalışma masasının altına monte edilmiş çalışma masası kaldırma kolunu 13 kullanarak çalışma masasını yatak üzerindeki dikey kılavuz ray boyunca yukarı ve aşağı ayarlayın. Çalışma tablasının silindirik olduğu ve Şekil 6'da gösterildiği gibi yatak etrafında dönerken kendi ekseni etrafında da dönebildiği silindirik yataklı bir tip de vardır, bu da iş parçasının delme konumunu hizalamayı kolaylaştırır.

③ İş mili ilerlemesinin ayarlanması.

İş mili beslemesinin iki türü vardır: otomatik besleme ve manuel besleme.

Otomatik besleme için, önce gerekli besleme hızını belirlemek üzere iki besleme kolunu 7 istenen konuma ayarlayın, ardından uç kapağı 11 dışarı doğru çekin ve Şekil 5b'de gösterildiği gibi kola göre saat yönünde 20° döndürerek otomatik besleme konumuna getirin. İş mili döndüğünde, otomatik besleme sağlanabilir. Manuel besleme için, uç kapağı tutamağa göre saat yönünün tersine 20° döndürün ve orijinal konumuna geri itin, bu noktada otomatik besleme cihazı ayrılır.

Manuel besleme için, uç kapağı tutamağa göre saat yönünün tersine 20° döndürün ve orijinal konumuna geri itin, bu noktada otomatik besleme cihazı ayrılır. Çalıştırma kolunu besleme için saat yönünün tersine ve geri çekme için saat yönünde 12 çevirin.

Dişlere kılavuz çekerken, kol manuel besleme konumuna getirilmelidir. İlk olarak, kılavuzun kesmesini sağlamak için manuel beslemeyi kullanın. Kılavuz 2-3 tur kestikten sonra, manuel beslemeyi kullanmayı bırakabilir ve iş mili beslemesini çalıştırmak için kılavuzun kendi dişine güvenerek eksenel basınç uygulayabilirsiniz. Kılavuz çekme işlemi tamamlandıktan sonra, kılavuzu geri çekmek için mili tersine çevirebilirsiniz.

3) Dikey delme makinelerinin kullanım kuralları

- Çalışmadan önce, yağlama gereksinimlerine göre yağlayın ve kol konumlarının normal olup olmadığını ve kılavuz ray yüzeyinde herhangi bir yabancı cisim olup olmadığını kontrol edin. Makineyi düşük hızda çalıştırın ve iş mili yağ penceresinde yağ olup olmadığını ve şanzıman parçalarında herhangi bir anormal durum olup olmadığını kontrol edin.

- Çalışma sırasında otomatik besleme kullanılmadığında, otomatik besleme cihazını devre dışı bırakmak için uç kapağı içeri doğru itilmelidir.

- Çalışma sırasında güvenliğe dikkat edin. İş parçaları, fikstürler ve aletler sıkıca kelepçelenmelidir. Delikleri delerken, iş parçasının altına bir destek bloğu yerleştirin. Dökümleri veya derin delikleri delerken, talaşları temizlemek için matkabı sık sık geri çekin. Kesme özelliklerini aşmayın.

- Talaş, su ve diğer döküntülerin kılavuz ray yüzeyi, motor veya elektrik kutusu üzerine düşmesini önleyin.

- İşten sonra, tüm kolları durdurma veya nötr konuma getirin, çalışma tezgahını en alçak konuma indirin ve gücü kesin. Son olarak, makineyi silin ve makine temizleme standartlarına göre koruyucu yağ uygulayın.

4) Dikey sondaj makinelerinin bakımı

Makine ekipmanlarının uygun şekilde bakımı, ekipman arızalarının azaltılmasında ve makinelerin hizmet ömrünün uzatılmasında çok önemli bir rol oynar. Makine bakımı, günlük bakım, birinci seviye bakım ve ikinci seviye bakım olmak üzere "üç seviyeli bir bakım sistemi" uygular.

- Dikey sondaj makinelerinin günlük bakımı. Günlük bakım olarak da bilinen bu işlem operatör tarafından gerçekleştirilir ve dört gereksinimi karşılamalıdır: düzen, temizlik, güvenlik ve yağlama. Günlük bakım, ana hedef olarak önlemeyi başarmak için düzenli olarak yapılmalıdır; potansiyel sorunlar bulunursa, derhal ele alınmalı ve önemli sorunlar derhal rapor edilmelidir.

- Dikey sondaj makinelerinin birinci ve ikinci seviye bakımı. İkincil bakım olarak da bilinen bu bakım, esas olarak bakım çalışanlarının yardımıyla operatörler tarafından gerçekleştirilmelidir.

- Makine görünümü. Makine yüzeyini, çalışma tezgahını, kılavuz vidaları, rafları ve konik dişlileri temizleyin. Kılavuz ray yüzeylerindeki ve çalışma tablası yüzeylerindeki çapakları giderin ve eksik vidaları, tutamak bilyalarını vb. değiştirin.

- İş mili ve besleme kutusu. İş mili konik deliğindeki çapakları temizleyin; motor tahrik kayışını ayarlayın; çeşitli kolların konumlarını kontrol edin; gerekli aşınmış şanzıman mekanizması parçalarını değiştirin.

- Yağlama. Yağ kalitesini ve miktarını kontrol edin; yağ keçelerini temizleyin, yağ hatlarını kontrol edin ve ikincil bakım sırasında yağı değiştirin.

- Soğutma. Soğutma pompasını, filtreyi ve soğutma sıvısı deposunu temizleyin ve boruları kontrol edin. İkincil bakım sırasında kesme sıvısını değiştirin.

- Elektrik. Motoru ve elektrik kutusunu temizleyin (gerekirse bir elektrikçinin yardımıyla). İkincil bakım sırasında motoru gerektiği gibi sökün ve temizleyin ve gresi değiştirin.

(3) Radyal sondaj makinelerinin bakımı

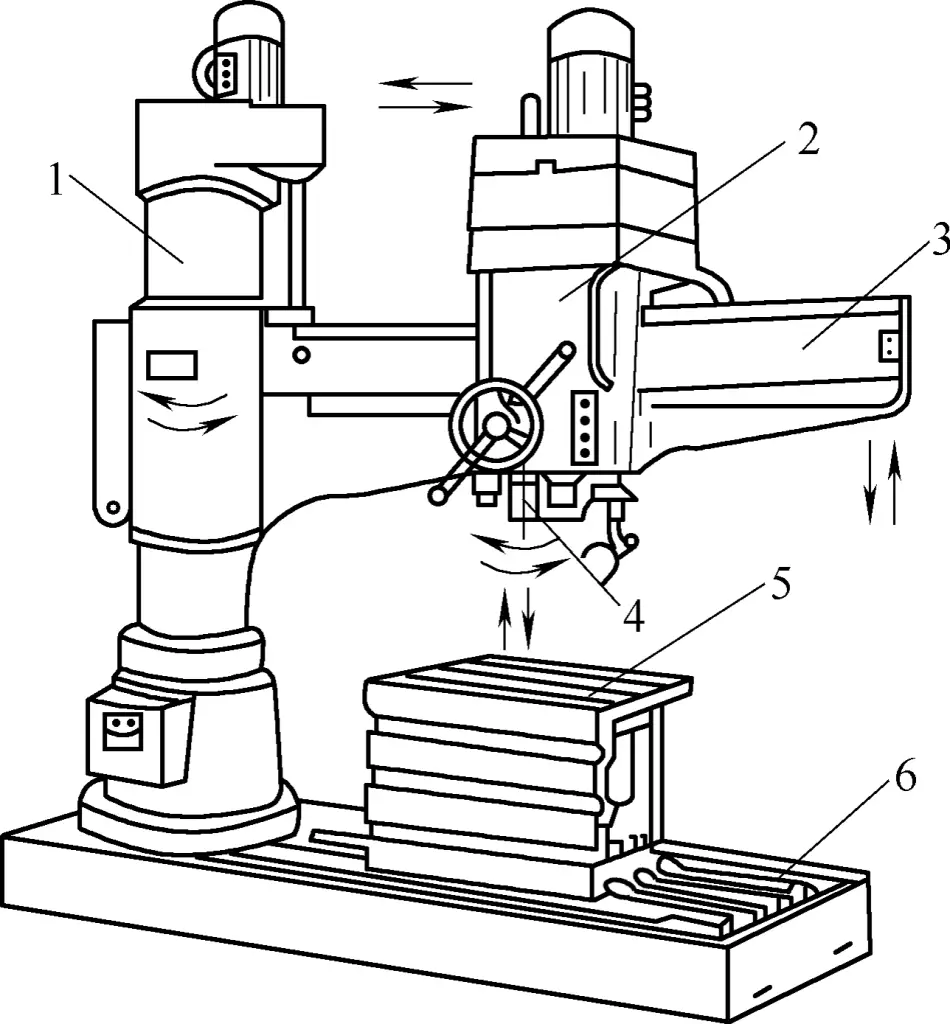

Radyal matkaplar olarak da bilinen radyal delme makineleri, daha büyük iş parçalarını ve çok delikli iş parçalarını işlemek için uygundur. Dikey bir delme makinesinde çok delikli iş parçalarını işlerken, iş parçasının her delik için hareket ettirilmesi ve hizalanması gerekir; bu da büyük iş parçaları için çok zahmetlidir ve matkap merkezinin iş parçası üzerindeki delik merkeziyle doğru şekilde hizalanmasını zorlaştırır. Bu durumda, hareketli bir iş miline sahip bir radyal delme makinesi kullanmak işleme için daha uygundur.

Z35 radyal delme makinesinin bileşimi Şekil 7'de gösterilmiştir. İş parçası büyük olmadığında, işlenmek üzere çalışma tablası 5 üzerine sıkıştırılabilir; iş parçası çok büyükse ve çalışma tablası 5 üzerine sığamıyorsa, çalışma tablası 5 çıkarılabilir ve iş parçası işlenmek üzere doğrudan taban 6 üzerine yerleştirilebilir.

1-Sütun

2-Spindle kutusu

3 Kollu

4-Milli

5-Çalışma Masası

6-Baz

İş mili kutusu 2, dikey kolon 1 etrafında dönebilen ve kol üzerindeki yatay kılavuz ray boyunca ileri geri hareket edebilen kol 3 üzerine monte edilmiştir. Bu iki hareket sayesinde, iş mili 4 makinenin işleme aralığındaki herhangi bir konuma ayarlanabilir. Bu nedenle, radyal delme makineleri çok geniş bir aralıkta delik işleme gerçekleştirebilir.

Radyal delme makineleri, yüksek üretim verimliliği ve işleme doğruluğu sağlayan çok çeşitli iş mili hızı ve ilerleme hızı ayarlarına sahiptir. Radyal delme makinesinde çok delikli iş parçaları işlenirken iş parçası sabit kalabilir ve delik merkezleriyle uygun şekilde hizalanması için yalnızca kolun ve kol üzerindeki iş mili kutusunun konumunun ayarlanması gerekir. Ayrıca kol, iş parçası işleme alanının yüksekliğine uyacak şekilde iş mili kutusunun yüksekliğini ayarlamak için kolon boyunca yükseltilip alçaltılabilir.

Şu anda, Şekil 7'de gösterildiği gibi, Çin'de üretilen ve aralarında Z35 radyal sondaj makinesinin montaj imalat endüstrisinde yaygın olarak kullanıldığı birçok radyal sondaj makinesi bulunmaktadır.

Z35 radyal delme makinesinin ana performansı ve özellikleri aşağıdaki gibidir:

Maksimum delme çapı ϕ50mm

İş mili delik konikliği Mors No. 5

Fener mili içinde maksimum hareket mesafesi 350 mm

Kol kılavuz rayı boyunca milin maksimum hareketi 1050 mm

İş mili hız seviyesi sayısı 18

İş mili hız aralığı 34 ~ 2000r / dak

Besleme hızı seviyesi sayısı 18

İlerleme hızı aralığı 0,3~1,2 mm/r

Kolun kolon boyunca maksimum hareketi 680 mm

Ana motor gücü 4~5kW

2. Pres-fitting makinesinin kullanımı, bakımı ve onarımı

Pres-fitting montajı, montaj atölyelerinde yaygın olarak kullanılan bir girişim geçme türüdür. Ayrıca sıcak ve soğuk montaja kıyasla daha ekonomik ve verimli bir montaj yöntemidir. uydurmave montaj ustalarının ustalaşması gereken operasyonel bir beceridir. Çoğu pres-fitting montajı anahtar yapılarla desteklenir.

Pres-fitting montajı genellikle büyük presleme kuvvetleri gerektirir, bu nedenle genellikle hidrolik kontrollü hidrolik pres-fitting makineleri kullanılır. Bunun nedeni, hidrolik sistemlerin basınç ayarının kolay olması, yüksek kuvvet sağlaması, düşük montaj hızlarına izin vermesi, kullanımının kolay olması, güvenli çalışması ve sistem basınç göstergeleri aracılığıyla presleme işlemi sırasında basınç büyüklüğünün ve değişikliklerinin izlenmesine izin vererek presleme işleminin güvenli bir şekilde kontrol edilmesini sağlamasıdır.

Farklı kullanım senaryoları nedeniyle, hidrolik pres-fitting makinelerinin farklı iş parçaları ve yapılar için olağanüstü avantajları vardır. Hidrolik pres-fitting makineleri küçük yapısal boyutlara sahiptir, kullanımı ve kontrolü kolaydır, geniş bir uygulama yelpazesine sahiptir ve dikey ve yatay tiplere ayrılabilir.

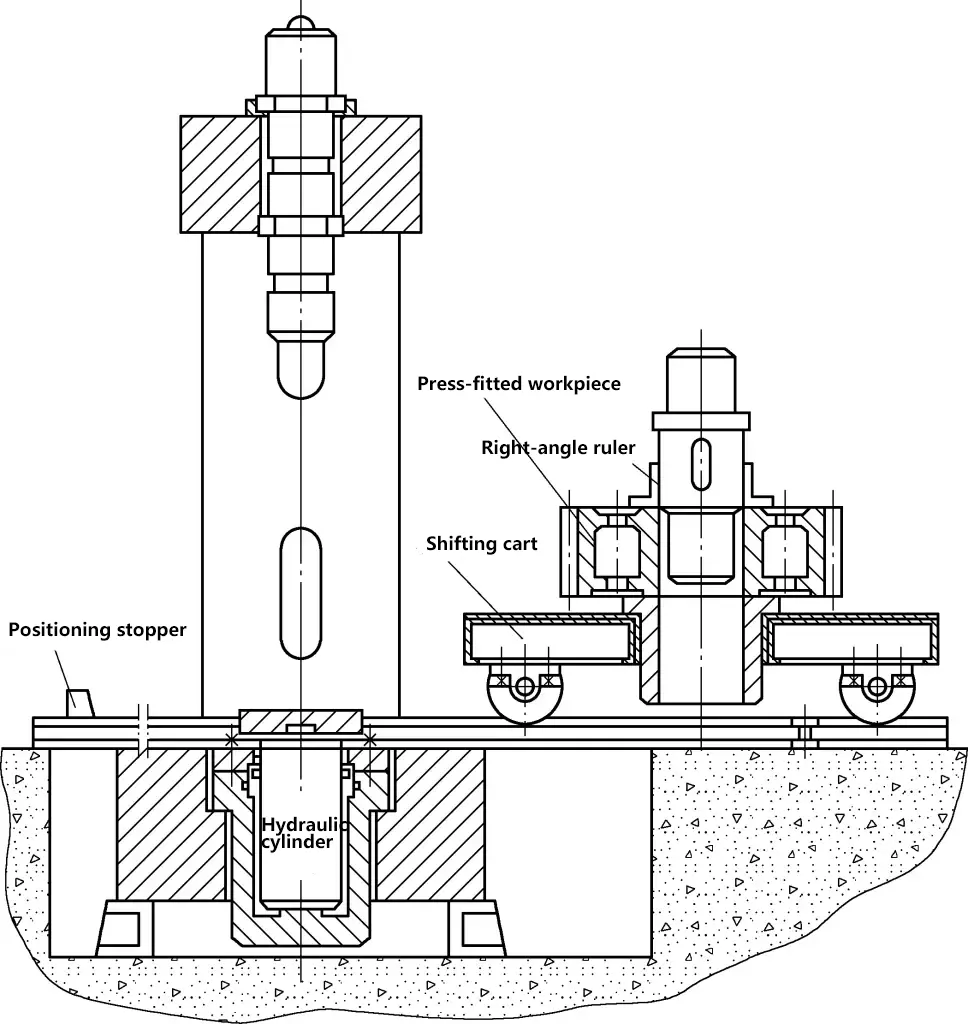

Şekil 8'de hidrolik sistemi ve kontrol parçaları gösterilmeyen, çerçeve yapılı dikey bir hidrolik pres-geçirme makinesi gösterilmektedir. Pres-geçirme makinesinin hidrolik sistemi çok basittir ve basit eylemi nedeniyle az sayıda sistem bileşenine sahiptir. Pres-fitting makineleri genellikle yüksek çalışma basınçları (32MPa) gerektirdiğinden, çoğunlukla değişken deplasmanlı pistonlu pompalar kullanılır. Değişken pompalar çıkış akışını pres-fitting hızına göre ayarlayabilir.

Sistemde hidrolik pompayı korumak ve sistem güvenliğini sağlamak için bir tahliye valfi, sistem temizliğini korumak için filtreler ve basınç göstergeleri, çek valfler, yağ basınç valfleri, stop valfleri ve kontrol sürgülü valfleri gibi diğer hidrolik bileşenler bulunur.

Daha tam özellikli pres-fitting makineleri, pres-fitting sırasında basınç eğrisi kayıt ve çizim cihazları ile donatılmıştır. Örneğin, yatay tren tekerleği aks presleme makineleri, tren tekerleği akslarının presleme işlemi sırasında basınç değişiklikleri için katı gereksinimlere sahiptir. Bu nedenle, basınç değişimlerinin gerçek durumunun presle takma işlemi sırasında yansıtılması ve kaydedilmesi, basınç değişim sürecinin gereksinimleri karşılayıp karşılamadığını değerlendirmek için bir temel olarak eğri biçiminde gösterilmesi ve ardından depolama için arşivlenmesi gerekir.

Dikey ve yatay pres-fitting makineleri biçim olarak farklılık gösterir, bu nedenle kullanımda kendi avantajlarını ve dezavantajlarını sergiler.

Dikey pres-fitting makinelerinin iki yapısal şekli vardır. Birincisi, ana hidrolik silindirin pres makinesinin üst kirişine yerleştirildiği, ancak hidrolik silindirin bir piston yapısı olması gereken, aksi takdirde hidrolik silindirin geri dönüşünü kontrol etmek için piston tipi bir ikincil hidrolik silindire dayanacak olan üste monte edilmiş hidrolik silindirdir. Diğeri ise Şekil 8'de gösterildiği gibi, hidrolik silindirin pres makinesinin alt kirişinin (makine tabanı) içine yerleştirildiği ve pistonun pistonun ve bağlı bileşenlerin kendi ağırlığı ile geri döndüğü piston tipi bir hidrolik silindir kullanabilen tabana monte hidrolik silindirdir.

Çerçeve ayrıca çerçeve ve kolon tiplerinde de mevcuttur. Çerçeve yapısı çoğunlukla kaynaklı bağlantılar kullandığından, cıvata ön sıkma yapıları kullanılsa bile, yan çerçeve ile üst ve alt kirişler arasındaki temas yüzeyi çok büyüktür, bu nedenle çerçevenin kendisi iyi bir sertliğe sahiptir ve büyük tonajlı pres montajına uyum sağlayabilir. Kolon yapısı (genellikle iki kolonlu) basittir ve işleme ve programlama için uygundur, daha küçük tonajlı pres montajı için uygundur.

Dikey pres-fitting makinelerinin en büyük avantajları şunlardır: kompakt yapı, küçük ayak izi, pres-fitting sırasında iyi iş parçası merkezleme, uygun dikey pres-fitting işlemi, eğilme, sıkışma ve diğer olumsuz olayların daha az olası olması ve alttan monteli pistonlu hidrolik silindirin yapısı daha basit, maliyeti daha düşük, dönüşü daha yumuşak ve pistonlu hidrolik silindire kıyasla daha güvenilir ve makul çalışma.

Dezavantajları şunlardır: üst kiriş nedeniyle, pres-fitting işlemi sırasında iş parçalarının kaldırma işlemi elverişsizdir. Bununla birlikte, hareketli bir araba kurulursa, iş parçalarının yüklenmesi ve boşaltılması pres-fitting makinesinin dışında yapılabilir ve yapısal dezavantajın üstesinden gelinebilir. Hareketli araba kılavuz ray üzerinde serbestçe itilebilir, ön uçtaki konumlandırma durdurucuları presle takılan iş parçasının hidrolik silindir presle takma merkezi ile eş eksenli olmasını sağlayarak çalışmayı çok kolay hale getirir.

Bir diğer sorun ise alta monte edilen hidrolik silindir yapısıdır. Pres-fitting makinesi daha düşük bir ağırlık merkezine sahip ve daha dengeli olmasına rağmen, pres-fitting işlemi sırasında, hidrolik silindir pistonu yukarı doğru itildiğinde, preslenen iş parçası da yukarı doğru hareket eder. Presle takılan bileşenin yapısı ve boyutları büyük olduğundan ve önemli bir öz ağırlığa sahip olduğundan, dengesiz ve daha az güvenli görünür. Daha geniş çerçeve nedeniyle, presle takma işlemi pozisyonunun bir kısmını kaplar ve presle takma gözlemi için rahatsızlık ve kör noktalar oluşturur.

Yatay pres-fitting makineleri dikey olanların tam tersidir. İş parçalarının yatay olarak yerleştirildiği daha geniş bir kurulum alanı gerektirirler. Kendi ağırlığından etkilenir, merkezleme ve ayarlama daha zordur. Dengesiz merkezleme ve konumlandırma nedeniyle, pres-fitting işlemi ve çalışması sırasında sorunların ortaya çıkma olasılığı daha yüksektir.

Piston hidrolik silindir stroku dikey makinelerinki kadar büyük değildir ve geri dönüş zordur. Yatay pres-fitting makineleri çoğunlukla kolon yapıdadır, yatay boyutları azaltır, bu da operatörlerin iş parçasını gözlemlemesi ve yaklaşması için faydalıdır. Olağanüstü avantajı, iş parçalarının yüklenmesi, boşaltılması ve çalıştırılması için uygun olan geniş ortam, net gözlem, sabit iş parçası yerleştirme ve düşme riskinin olmamasıdır.

Pres-fitting makinelerinin kullanımı ve bakımında aşağıdaki noktalara dikkat edilmelidir:

- Bir pres-fitting makinesi kullanırken, çalışma basıncının, çalışma strokunun ve çalışma tablası yüzeyinin nominal çalışma aralığında olup olmadığını göz önünde bulundurun.

- Makineyi çalıştırmadan önce, pres-fitting makinesinin tüm yağlama noktalarının yağlama yağı ile dolu olup olmadığını kontrol edin.

- Çeşitli hareketli parçalar arasındaki boşlukların ve frenin sıkılığının uygun olup olmadığını kontrol edin.

- Dönen parçalara sıkışmış yabancı cisim olup olmadığını kontrol edin.

- Gücü bağladıktan sonra, boş strok hareketinin belirtilen gereksinimleri karşılayıp karşılamadığını kontrol edin.

- Çalışma alanının temizliğini koruyun.

- Pres-fitting hassasiyetini etkileyen faktörler arasında çalışma yüzeyinin ve sürgünün alt yüzeyinin düzlüğü, iki yüzey arasındaki paralellik, pres-fitting strokunun çalışma tezgahı yüzeyine dikliği ve kılavuz ray boşluğu yer alır. Bunların hepsi pres-fitting makinesinin bakımı için kilit noktalardır.

- Hidrolik sistem kullanan pres-fitting makineleri için hidrolik sistemin uygun şekilde bakımı da gereklidir.

3. Temizlik

Makine montaj işlemi sırasında temizlik, ürün montaj kalitesini iyileştirmek ve ürün ömrünü uzatmak için önemlidir. Bu özellikle rulmanlar, hassas bileşenler, contalar ve özel temizlik gereksinimleri olan parçalar için önemlidir.

Temizleme prosesi, iş parçası temizleme gereksinimleri, üretim parti büyüklüğü, iş parçası malzemesi, yüzey gresi, kir ve mekanik kirliliklerin yapısı ve yapışma durumu gibi faktörlere göre belirlenmesi gereken temizleme solüsyonlarını, temizleme yöntemlerini ve proses parametrelerini içerir. Aynı zamanda, seçilen temizleme çözeltisi temizleme yöntemiyle uyumlu olmalıdır. İş parçasının temizlendikten sonra belirli bir ara pas önleme kabiliyetine sahip olması gerektiği de unutulmamalıdır.

(1) Temizlik yöntemleri

Yaygın temizlik yöntemlerinin özellikleri ve uygulanabilir aralıkları Tablo 1'de gösterilmektedir.

Tablo 1 Yaygın temizlik yöntemlerinin özellikleri ve uygulanabilir aralıkları

| Temizleme yöntemi | Temizlik solüsyonu | Özellikler | Uygulanabilir aralık |

| Silme | Benzin, gazyağı, hafif mazot, etanol ve kimyasal temizleme solüsyonları | Basit kullanım, basit temizleme ekipmanı, düşük verimlilik | Küçük ve orta ölçekli iş parçalarının tek parça, küçük seri üretimi ve büyük parçaların lokal temizliği |

| Daldırarak temizleme | Yaygın olarak kullanılan çeşitli temizlik solüsyonları için uygundur | Basit kullanım; daha uzun temizleme süresi, genellikle 2-20 dakika. Genellikle çok adımlı temizliği benimser | Daha karmaşık şekillere sahip iş parçalarının büyük partileri için. Hafifçe yapışmış yağ lekelerinin temizlenmesi |

| Sprey temizleme | Benzin, gazyağı, hafif mazot, kimyasal temizleme solüsyonları, trikloretilen ve alkali çözelti | İyi temizleme etkisi, yüksek verimlilik yüksek, daha iyi çalışma koşulları, daha karmaşık Ekipman | Orta ve büyük seri üretim iş parçaları için, karmaşık şekiller için uygun değildir. Ciddi şekilde yapışmış kirlerin ve yarı katı yağ lekelerinin temizlenmesi |

| Buhar fazı temizliği | Trikloretilen buharı | İyi temizleme etkisi, daha karmaşık ekipman, yüksek iş gücü koruma gereksinimleri | Küçük ve orta ölçekli iş parçaları. Orta derecede yapışmış yağ lekelerini temizlemek için iyidir, kiri çıkarmada etkilidir |

| Ultrasonik temizleme | Benzin, gazyağı, hafif mazot, kimyasal temizleme solüsyonları ve trikloretilen | İyi temizleme etkisi, yüksek verimlilik; daha karmaşık ekipman bakımı ve yönetimi | Yüksek temizlik gereksinimleri olan küçük ve orta ölçekli iş parçaları için, genellikle iş parçalarının son temizliği için kullanılır |

| Kombine daldırma ve sprey temizleme | Benzin, gazyağı, hafif mazot, kimyasal temizleme solüsyonları, trikloretilen ve alkali çözelti | İyi temizlik etkisi, yüksek verimlilik; temizlik ekipmanı için geniş zemin alanı, daha karmaşık bakım ve yönetim | Seri üretim, karmaşık şekiller ve yüksek temizlik gereksinimleri olan iş parçaları için. Yağ lekelerinin ve yarı katı yağ lekelerinin temizlenmesi |

| Kombine buharlı daldırma, buharlı sprey veya buharlı daldırma-sprey temizleme | Trikloroetilen çözeltisi ve trikloroetilen buharı | Yukarıdakiyle aynı, ancak biraz daha düşük verimlilik | Buhar fazı temizliği, yüksek temizlik gereksinimleri olan küçük boyutlu iş parçaları için uygundur. Yağ lekelerini temizleyebilir, özellikle buhar daldırma kombine sprey tipi İyi kir çıkarma etkisi ile ciddi şekilde yapışmış kirleri temizleyin |

(2) Temizlik solüsyonları

1) Petrol çözücüleri

Petrol solventlerinin depolanması ve pas önleyici olarak formüle edilmesi kolaydır ve geleneksel bir temizlik solüsyonudur. Bu temizlik solüsyonları kullanılırken yangın önleme ve havalandırma güvenlik önlemleri dikkate alınmalıdır.

Yaygın olarak kullanılan petrol solventleri temel olarak benzin, kerosen ve hafif dizel yağı içerir. Özel gereksinimler için etanol ve aseton gibi benzer organik çözücüler kullanılabilir.

Endüstriyel benzin ve düz çalışan benzin esas olarak çelik ve demir dışı metal iş parçaları için uygun olan gres, kir ve genellikle yapışmış mekanik kirleri temizlemek için kullanılır; havacılık benzini yüksek kaliteli iş parçalarını temizlemek için kullanılır.

Lamba gazyağı ve hafif mazotun uygulaması benzine benzer, ancak temizleme yetenekleri benzin kadar iyi değildir. Temizlendikten sonra daha yavaş kururlar ancak benzinden daha güvenlidirler.

İş parçasının paslanmasını önlemek için, petrol solventlerine az miktarda (kütlece 1% ila 3% gibi) yer değiştirme tipi pas önleyici yağ veya pas önleyici katkı maddeleri eklenebilir. Deplasman tipi pas önleyici yağlar arasında 201, FY-3, 661 vb. bulunur. Pas önleyici benzin de kendi kendine formüle edilebilir; pas önleyici benzin formülü Tablo 2'de gösterilmiştir.

Bu pas önleyici benzin güçlü temizleme kabiliyetine sahiptir, el terini, inorganik tuzları, gresi vb. temizleyebilir ve çelik, bakır alaşımları ve diğer iş parçaları için orta düzeyde pas koruması sağlar. Aynı zamanda, operatörler el terinin iş parçalarını paslandırmasını önlemek ve ellerin benzin, kerosen, dizel vb. ile tahriş olmasını önlemek için ellerine "sıvı eldiven" uygulamalıdır.

Tablo 2 Pas önleyici benzin formülü

| Bileşen | Kütle fraksiyonu (%) |

| Petrol sodyum sülfat | 1 |

| Span-80 | 1 |

| Lauril alkol asilamid | 1 |

| 1% benzotriazol alkol çözeltisi | 1 |

| Damıtılmış su | 2 |

| No. 200 benzin | 94 |

Petrol solventleri genellikle oda sıcaklığında kullanılır. Isıtma gerekiyorsa, lamba gazyağı için yağ sıcaklığı 40°C'yi ve solvent gazyağı için 65°C'yi geçmemelidir ve kabın alevle doğrudan ısıtılmasına izin verilmez. Mekanik yağ, türbin yağı ve transformatör yağı için yağ sıcaklığı 120°C'yi geçmemelidir.

2) Alkali çözeltiler

Alkali çözeltiler hazırlanırken, temizleme kabiliyetini artırmak için az miktarda yüzey aktif temizleme maddesi eklenebilir. Alkali çözeltilerle temizlik yaparken şunlara dikkat edilmelidir: kalın yağ lekeleri önce silinmelidir; farklı malzeme özelliklerine sahip iş parçaları birlikte temizlenmemelidir; temizlikten sonra iş parçaları durulanmalı veya suyla yıkanarak temizlenmeli ve kurutulmalıdır. Yaygın alkali çözelti formülleri, proses parametreleri ve uygulanabilirliği Tablo 3'te gösterilmektedir.

Tablo 3 Yaygın alkalin çözelti formülleri, proses parametreleri ve uygulanabilirlik

| Bileşim/(g/L) | Ana süreç parametreleri | Uygulanabilirlik |

| Sodyum hidroksit 50-55 Sodyum fosfat 25-30 Sodyum karbonat 25-30 Sodyum silikat 10-15 | Temizleme sıcaklığı 90-95°C Daldırma veya sprey temizleme Temizleme süresi 10 dakika | Ciddi şekilde yapışmış yağ lekeleri veya az miktarda çözünmeyen yağ lekeleri ve kirlilikleri olan çelik iş parçaları |

| Sodyum hidroksit 70-100 Sodyum karbonat 20-30 Sodyum fosfat 20-30 | Temizleme sıcaklığı 90-95°C Daldırma veya sprey temizleme Temizleme süresi 7-10dk | Nikel-krom alaşımlı çelik iş parçaları |

| Sodyum hidroksit 5-10 Sodyum fosfat 50-70 Sodyum karbonat 20-30 | Temizleme sıcaklığı 80-90°C Daldırma veya sprey temizleme Temizleme süresi 5-8dk | Çelik ve bakır alaşımlı iş parçaları |

| Sodyum hidroksit 5-10 Sodyum fosfat ≈50 Sodyum silikat ≈30 | Temizleme sıcaklığı 60-70°C Daldırma veya sprey temizleme Temizleme süresi ≈5 dakika | Alüminyum ve alüminyum alaşımlı iş parçaları |

3) Kimyasal temizlik solüsyonları

Kimyasal temizlik solüsyonları, yağ ve suda çözünen kirler için iyi temizleme kabiliyetine sahip emülgatör temizlik solüsyonları olarak da bilinen yüzey aktif maddeler içerir. Bu temizleme çözeltilerinin hazırlanması kolaydır, kararlı ve dayanıklıdır, toksik değildir, yanıcı değildir, kullanımı güvenlidir, düşük maliyetlidir ve bazı kimyasal temizleme çözeltileri ayrıca belirli ara pas önleme özelliklerine sahiptir, bu da onları montaj sırasında ara işlem temizliği için çok uygun hale getirir. Kimyasal temizleme solüsyonları için birçok formül vardır; yaygın kimyasal temizleme solüsyonu formülleri, proses parametreleri ve uygulanabilirliği Tablo 4'te gösterilmiştir.

Tablo 4 Yaygın kimyasal temizlik solüsyonu formülleri, proses parametreleri ve uygulanabilirliği

| Bileşim ve kütle oranı (%) | Ana süreç parametreleri | Uygulanabilirlik |

| 105 temizlik maddesi %0,5 6501 temizlik maddesi %0,5 Su kalıntısı | Temizleme sıcaklığı 85°C Püskürtme basıncı 0.15MPa Temizleme süresi 1dk | Çelik iş parçaları. Esas olarak makine yağından oluşan yağ lekelerini ve mekanik kirleri temizlemek için |

| 664 temizlik maddesi 2-3 Su kalıntısı | Temizleme sıcaklığı 75°C Daldırın ve yıkayın, yukarı ve aşağı hareket ettirin Yıkama süresi 3~4dk | Çelik iş parçaları. Bakır ve çinko gibi demir dışı metal iş parçalarının yıkanması için uygun değildir. Esas olarak stearik asit, parafin, vazelin vb. temizlemek için. |

| 6501 temizlik maddesi %0,2 6503 temizlik maddesi %0,2 Trietanolamin oleat %0,2 Su kalıntısı | Temizleme sıcaklığı 35 ~ 45 ℃ Ultrasonik temizleme (çalışma frekansı 17~21kHz) Temizleme süresi 4~8dk | Hassas işlenmiş çelik iş parçaları. Krom oksit vb. içeren mineral yağ ve taşlama macunu kalıntılarının temizlenmesi |

| 6503 temizlik maddesi %0,5 TX-10 temizlik maddesi %0,3 Polietilen glikol (bağıl moleküler kütle yaklaşık 400) 0,2 Dibütil ftalat %0,2 Trisodyum fosfat 1.5~2.5 Su kalıntısı | Temizleme sıcaklığı 35 ~ 45 ℃ Ultrasonik temizleme (çalışma frekansı 17~21kHz) Temizleme süresi 4 dakika | Hassas işlenmiş çelik iş parçaları. Esas olarak temizlik için Yağ |

| 664 temizlik maddesi %0,5 Pingping Jia temizlik maddesi 0.3 Trietanolamin 1.0 Oleik asit %0,5 Polietilen glikol (bağıl moleküler kütle yaklaşık 400) 0,2 Su kalıntısı | Temizleme sıcaklığı 75 ~ 80 ℃ Daldırın ve yıkayın, yukarı ve aşağı hareket ettirin Temizleme süresi 1dk | Hassas işlenmiş çelik iş parçaları. Çok güçlü gres temizleme kabiliyeti |

4) Trikloretilen

Trikloretilen, yüksek yağ giderme verimliliği, iyi temizleme etkisi ve alev almazlık gibi avantajlara sahiptir. Uygun stabilizatörlerin eklenmesiyle alüminyum ve magnezyum alaşımları gibi demir dışı metal iş parçalarını temizleyebilir. Bununla birlikte, temizleme ekipmanı nispeten karmaşıktır, iyi bir havalandırma sistemi ve temizleme sıvısı geri kazanım sistemi gerektirir. İş parçalarının ve temizleme tanklarının korozyondan korunmasına da dikkat edilmelidir.

Trikloretilen düşük kaynama noktasına sahip, buharlaşması ve yoğunlaşması kolay güçlü bir çözücüdür. Yüksek buhar yoğunluğuna sahiptir ve kolayca dağılmaz, bu da onu buharlı temizlik için uygun hale getirir. Ayrıca daldırma temizleme, sprey temizleme veya üç temizleme yönteminin bir kombinasyonu için de kullanılabilir. Ultrasonik temizlik için kullanıldığında, özellikle yüksek kalite gereksinimleri olan alet parçalarının, optik elemanların ve elektronik bileşenlerin temizlenmesi için uygundur.

Ek olarak, ultrasonik temizleme vardır. Ultrasonik temizlemenin mekanizması, temizleme sıvısına ultrasonik titreşimler uygulayarak temizleme sıvısında çok sayıda kavitasyon kabarcığının ortaya çıkmasına neden olmaktır; bu kabarcıklar yavaş yavaş büyür ve sonra aniden çöker.

Kabarcıklar çöktüğünde, yüzlerce hatta binlerce atmosfere ulaşabilen basınçlarla merkezden dışarıya doğru mikrodalgalar üreterek iş parçasına yapışmış yağ lekelerinin çıkarılmasını teşvik eder. Aynı zamanda, kavitasyon kabarcıklarının güçlü salınımı, temizleme sıvısının yağ lekeleri üzerindeki emülsifikasyonunu ve çözünürlüğünü artırır ve hızlandırır, temizleme yeteneğini geliştirir.

(3) Temizlik yöntemlerinin seçimi

Temizleme yöntemlerinin ve ilgili temizleme ekipmanı ve sıvılarının seçimi, fabrika üretim ölçeği, parti boyutu, iş parçası yapısı boyutları, şekil özellikleri, temizlik gereksinimleri, malzeme ve ön temizleme koşulları gibi belirli koşullara dayanmalıdır.

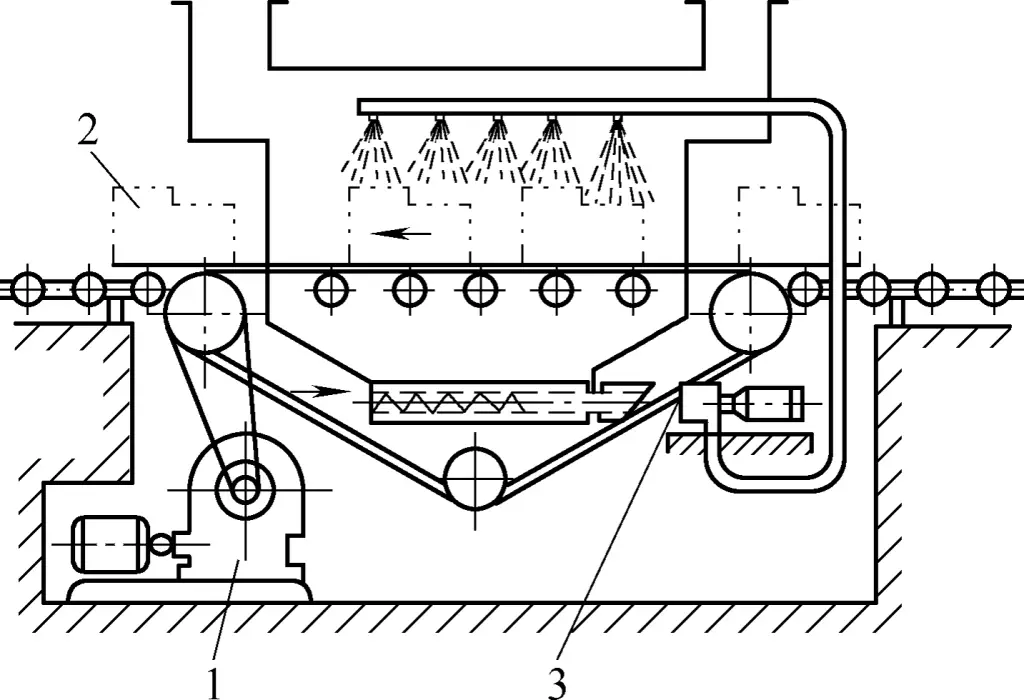

Yüksek üretim verimliliğine sahip büyük seri üretim için, konveyör bant tarzı sürekli çalışma, sürekli giriş ve çıkış ve hatta Şekil 9'da gösterilen temizleme makinesi gibi gelişmiş otomatik kontrol teknolojisinin kullanımı ile buna uygun temizleme ekipmanı seçilmelidir.

1-Elektrik motoru

2-İş parçası

3-Sirkülasyon pompası

Ayrıca bazı robotik kollar ve otomatik ayarlama ve sayma, temizleme sıvısı geri kazanımı ve işleme, otomatik denetim geri bildirimi ve diğer kontrol sistemleri ile donatılabilir. Daha büyük iş parçaları ve küçük partiler için, temizleme nozullarını kullanarak iş parçasına temizleme sıvısı püskürtmek için farklı konumlardan farklı açılar seçerek döner tabla veya sabit temizleme odaları kullanılabilir.

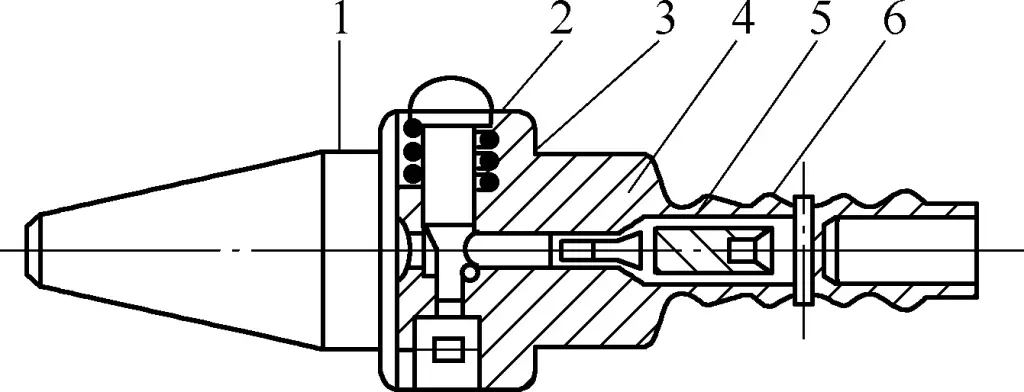

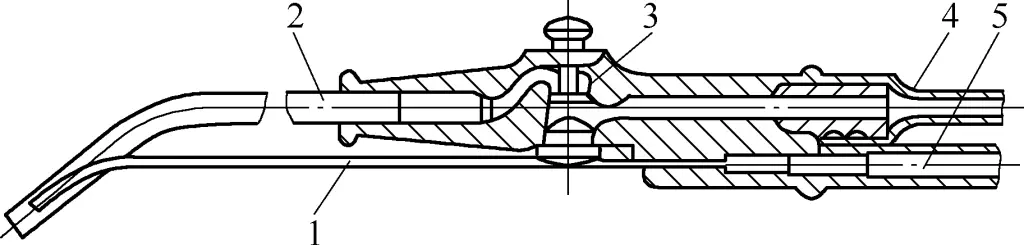

Temizleme işlemi sırasında iş parçası gerektiği gibi döndürülebilir. Püskürtmeli temizlemeden sonra püskürtmeyi durdurun ve temiz ve kuru üflemek için basınçlı hava kullanın. Basınçlı hava nozulunun yapısı Şekil 10'da gösterilmiştir; temizleme nozulu Şekil 11'de gösterilmiştir.

1-Nozul

2-Anahtarlı

3-Bahar

4-İtme çubuğu

5-Konik valf

6-Gövde

1-Deterjan püskürtme tüpü

2-Basınçlı hava püskürtme borusu

3-Anahtarlı

4-Basınçlı hava borusu

5-Deterjan borusu

Ciddi yağ lekesi yapışması olan küçük iş parçaları için önce daldırma veya sprey temizleme yapılmalıdır. Temizleme kalitesini artırmak ve temizleme süresini kısaltmak için genellikle birkaç farklı temizleme sıvısı kullanılır, sıralı temizleme için ayrı tanklar kullanılır ve her tank yağ lekesi çıkarmanın farklı yönlerine odaklanır.

Daha büyük boyutlara ve kütleye sahip iş parçaları için genellikle yerel temizlik kullanılır. İş parçası, temizlik için kısmen bir ultrasonik temizleme tankına daldırılabilir; yerel temizlik elde etmek için büyük iş parçalarının şekline veya yerel temizlik alanlarının gereksinimlerine göre özel yapısal tasarımlar da yapılabilir.

Çok karmaşık şekillere veya farklı boyutlarda deliklere ve oluklara sahip iş parçaları için farklı titreşim frekanslarına sahip ultrasonik temizleme kullanılabilir. Temizleme işlemleri temiz bir ortam sağlamalı ve güvenli üretim için çok önemli olan proses spesifikasyonlarına sıkı bir şekilde uymalıdır.

(4) Parça temizleme çalışmaları için önlemler

1) Parçalar montajdan önce iyice temizlenmelidir. Montajdan önce parçalar üzerindeki kalıp kumu, talaş, pas vb. kalıntılar iyice temizlenmelidir. Delikler ve oluklar gibi kalıntıları kolayca tutan yerler özellikle dikkatle temizlenmeli ve çapaklar ve keskin kenarlar çıkarılmalıdır. Gövdelerin içi gibi bazı parçaların temizlendikten sonra boyanması gerekir.

Temizlik tam yapılmazsa, makinenin montaj kalitesini ve hizmet ömrünü etkileyecektir. Örneğin, kayar kılavuzlar, eşleşen yüzeyler arasında kalan kum parçacıkları ve talaşlar nedeniyle aşınmayı hızlandırabilir ve hatta kılavuz "tutukluğu" gibi ciddi kazalar meydana gelebilir.

2) Montaj işlemi sırasında oluşan talaşların temizlenmesine dikkat edin. Montaj sırasında bazı parçalar delme, yerleştirme pimi deliklerinin raybalanması ve diş açma gibi ek işlemler gerektirir. Oluşan talaşlar temizlenmelidir. Gerektiğinde, talaşların eşleşen yüzeylere düşmesini önlemek için ek işlemler montaj alanından uzakta yapılmalıdır.

3) Önemli eşleşme yüzeylerini temizlerken orijinal hassasiyete zarar vermeyin. İşlenmiş yüzeylerdeki pas ve kurumuş boya eğe, raspa ve zımpara kağıdı ile temizlenebilir. Önemli birleşme yüzeylerinde, orijinal hassasiyetlerine zarar vermemek için temizlik sırasında ekstra özen gösterilmelidir.

4) Temizleme işlemi sırasında parçalara zarar vermeyin. Temizlik sırasında parçalara zarar vermemeye dikkat edilmelidir. Hafif ezikler veya çapaklar varsa, bunlar bir taşlama taşı veya kazıyıcı ile onarılabilir ve ardından tekrar temizlenebilir.

5) Kauçuk parçaları temizlemek için benzin kullanmayın. Sızdırmazlık halkaları gibi kauçuk parçaların deforme olmasını önlemek için benzinle temizlenmesi kesinlikle yasaktır. Temizlik için temizleme sıvısı veya alkol kullanılmalıdır.

6) Rulmanları temizlemek için pamuk ipliği kullanmayın. Rulmanları temizlerken, pamuk liflerinin rulmana girmesini ve montaj kalitesini etkilemesini önlemek için pamuk ipliği değil, fırça gibi aletler kullanılmalıdır.

7) Temizlenmiş parçaların ikincil kirlenmesini önleyin. Zaten temizlenmiş olan parçaları montaj sırasında gelişigüzel silmeyin, çünkü bu parçaları kolayca kirletebilir ve ikincil kirlenmeye neden olabilir.

Temizlikten sonra, yağ kontaminasyonunun montajın temizlik kalitesini etkilemesini önlemek için montajdan önce parçaların yağ damlalarından kurumasına izin verilmelidir. Temizlenen parçalar hemen monte edilmiyorsa, parçaların tozla kirlenmesine yol açabilecek uzun süreli maruz kalmayı önlemek için önlemler alınmalıdır.

8) Montajdan önce yağlama yağı eklemeyi ve gerekli ayarlamaları yapmayı ihmal etmeyin. Birleşme yüzeylerinin genellikle montajdan önce yağ ile yağlanması gerekir, aksi takdirde montaj sırasında birleşme yüzeylerinin çizilmesi gibi olaylar meydana gelebilir. Hareketli bağlantı eşleşme yüzeyleri için, yağlama yapılmaması kolayca hareket direncine, hızlandırılmış aşınmaya ve hatta yağlama eksikliği nedeniyle yüzey bulanıklığına neden olabilir.

Parçaların işlenmesinden kaynaklanan çapaklar ve proses aktarımı sırasında çarpışmalardan kaynaklanan ezikler genellikle kolayca gözden kaçar ve bu nedenle montaj hassasiyetini etkiler. Bu nedenle, montaj sırasında parçalar üzerindeki bu kusurların giderilmesine dikkat edilmelidir.