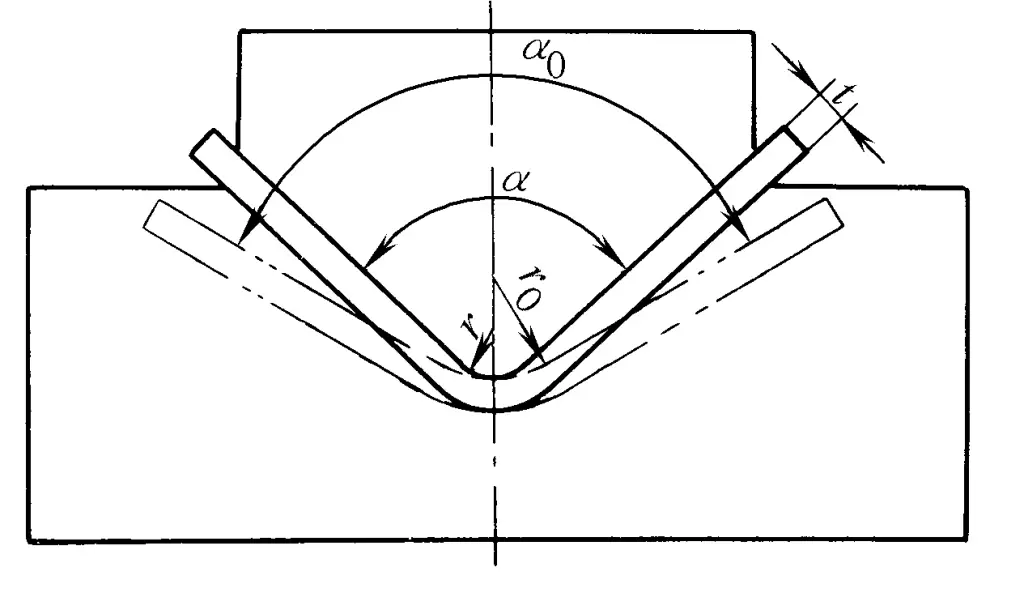

Daha önce de belirtildiği gibi, bükme sırasında plastik deformasyon ve elastik deformasyon bir arada bulunur ve dış yük kaldırıldıktan sonra iş parçası geri teperek boyutlarını kalıp boyutlarıyla tutarsız hale getirir (bkz. Şekil 1).

Geri esneme genellikle açıdaki değişim ile temsil edilir: büyük bir eğrilik yarıçapı ile bükülürken, geri esneme açısının hesaplanmasına ek olarak, bükülme yarıçapındaki değişimin de hesaplanması gerekir.

I. Geri yaylanmayı etkileyen ana faktörler

1. Malzemenin mekanik özellikleri

Akma dayanımı σ ne kadar yüksekse s E elastik modülü ne kadar küçükse ve iş sertleşmesi ne kadar yoğunsa (daha yüksek k ve n değerleri), geri yaylanma o kadar büyük olur.

2. Bağıl bükülme yarıçapı r/t

r/t küçük olduğunda, bükme boşluğunun dış yüzeyindeki genel teğetsel deformasyon büyüktür. Elastik deformasyonun sayısal değeri de artmasına rağmen, elastik deformasyonun toplam deformasyon içindeki oranı azalır. Bu nedenle, elastik deformasyonun bükülmeye göre geri yaylanma açısı açısı △α/α ve eğrilik geri yaylanmasının eğrilik yarıçapına oranı △ρ/ρ her ikisi de bükme yarıçapı azaldıkça azalır.

3. Bükülme açısı α

Bükme açısı α ne kadar büyük olursa, deformasyon bölgesi o kadar uzun olur ve dolayısıyla geri yaylanma açısı o kadar büyük olur, ancak eğrilik yarıçapının geri tepmesini etkilemez.

4. Bükme yöntemleri ve kalıp yapıları

Farklı bükme yöntemleri ve kalıp yapıları, bükme işlemi, gerilme koşulları ve boşluğun deforme olmuş ve deforme olmamış alanları üzerindeki etki üzerinde önemli bir etkiye sahiptir, bu nedenle geri yaylanma değerleri de değişir.

5. Bükme kuvveti

Gerçek üretimde, presin bükme deformasyonu için gerekenden daha büyük bir kuvvet uygulamasına izin veren belirli bir düzeltme bileşenine sahip bükme yöntemleri sıklıkla kullanılır. Bu sırada, bükme deformasyon alanındaki gerilme durumu ve gerinimin doğası, saf bükmeden belirli farklılıklara sahiptir ve uygulanan kuvvet ne kadar büyük olursa, bu fark o kadar önemli olur. Düzeltme kuvveti çok büyük olduğunda, boş deformasyon alanındaki gerilme durumunun doğasını tamamen değiştirebilir ve deformasyon olmayan alanın da bir deformasyon alanı haline gelmesine neden olabilir.

6. Sürtünme

Bükme boşluğunun yüzeyi ile kalıbın yüzeyi arasındaki sürtünme, bükme boşluğunun çeşitli parçalarının gerilim durumunu değiştirebilir, özellikle farklı eğriliklere sahip birden fazla parçaya bükülürken, sürtünmenin etkisi daha önemlidir.

Genel olarak sürtünmenin çoğu durumda bükme deformasyon alanındaki çekme gerilimini artırarak parçanın şeklini kalıbın şekline yaklaştırdığına inanılır. Ancak, gerdirerek bükme sırasında sürtünmenin etkisi genellikle olumsuzdur.

7. Kalınlık sapması

İşlenmemiş parçada büyük bir kalınlık sapması varsa, belirli bir kalıp için gerçek çalışma boşluğu değişir, dolayısıyla geri yaylanma değeri de dalgalanır.

II. Yaklaşık hesaplama

Serbest eğilmede, geri yaylanma açısını tahmin etmek için basitleştirilmiş formül Tablo 1'de gösterilmiştir.

Tablo 1 Serbest eğilmede geri yaylanma açısını hesaplamak için yaklaşık formül

| Bükme yöntemi | Geri yaylanma açısı β (tek taraf) hesaplama formülü |

| V şekilli parçaların bükülmesi | tanβ = 0. 375l/Kt-σs/E |

| U şekilli parçaların bükülmesi | tanβ = 0,375l1/Kt-σs/E |

Not:

K---katsayısı, nötr katmanın konumu ile belirlenir;

l---dayanak noktasının mesafesi, yani kalıp açıklığının genişliği;

l 1 ---bükme kolu, l 1 = ryumruk + rölmek + 1.25t.

Baskı yastığı ile bükmede, geri yaylanma değeri sadece r/t, l/t ve α değerlerine değil, aynı zamanda presin ayarına ve metalin soğuk iş sertleşme derecesine de bağlıdır.

III. Ampirik Veriler

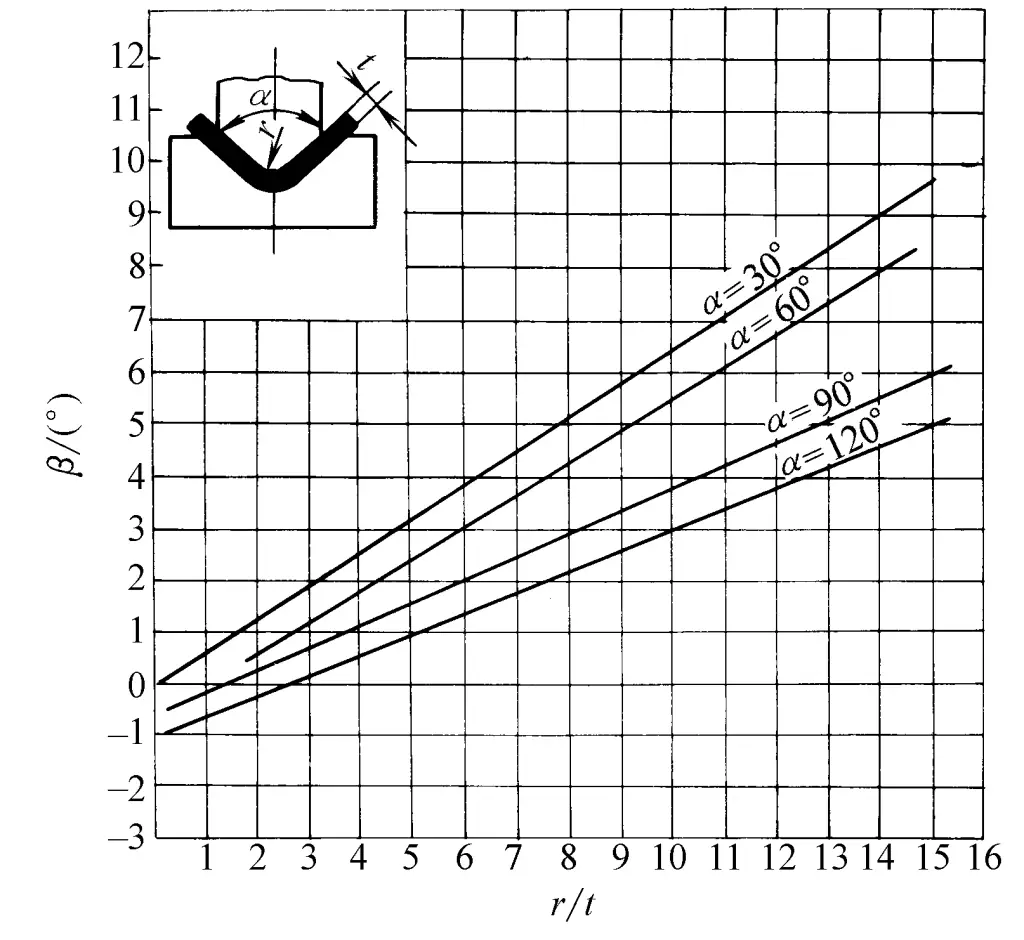

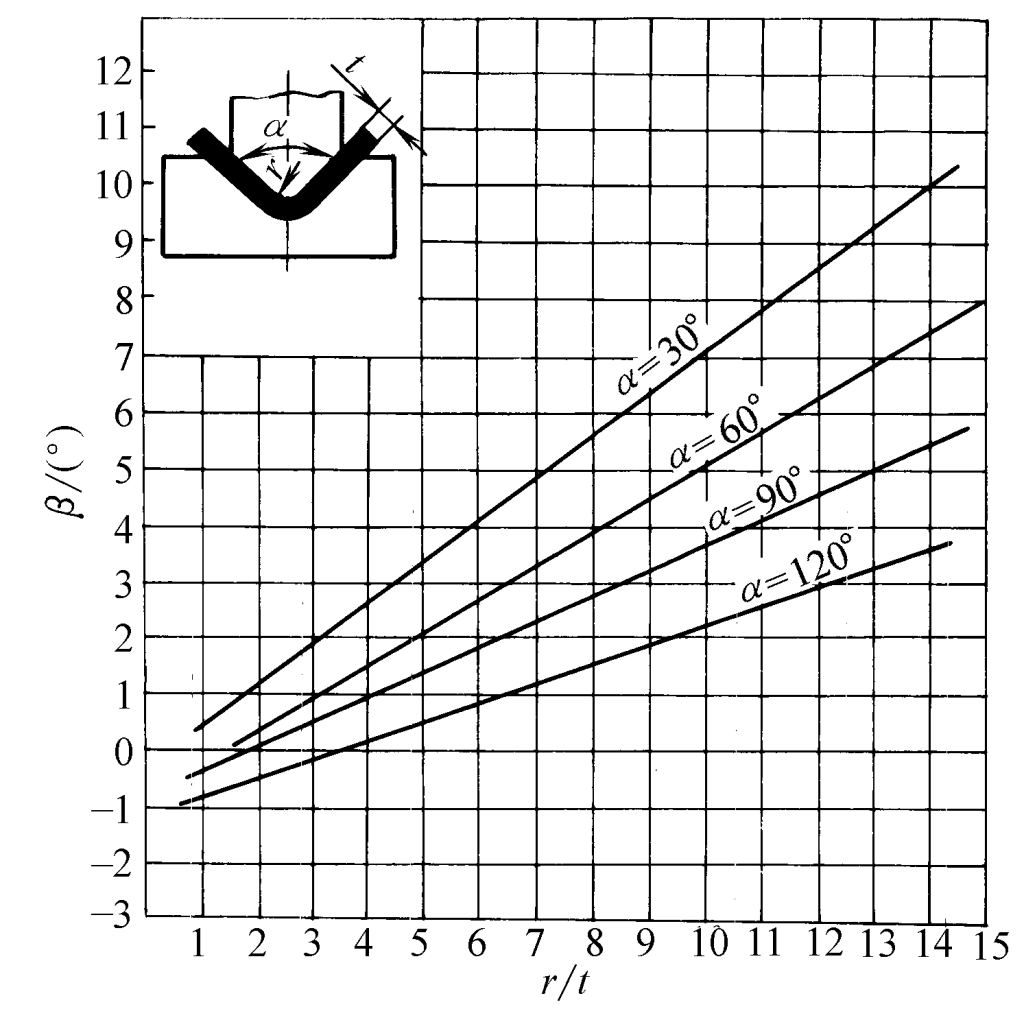

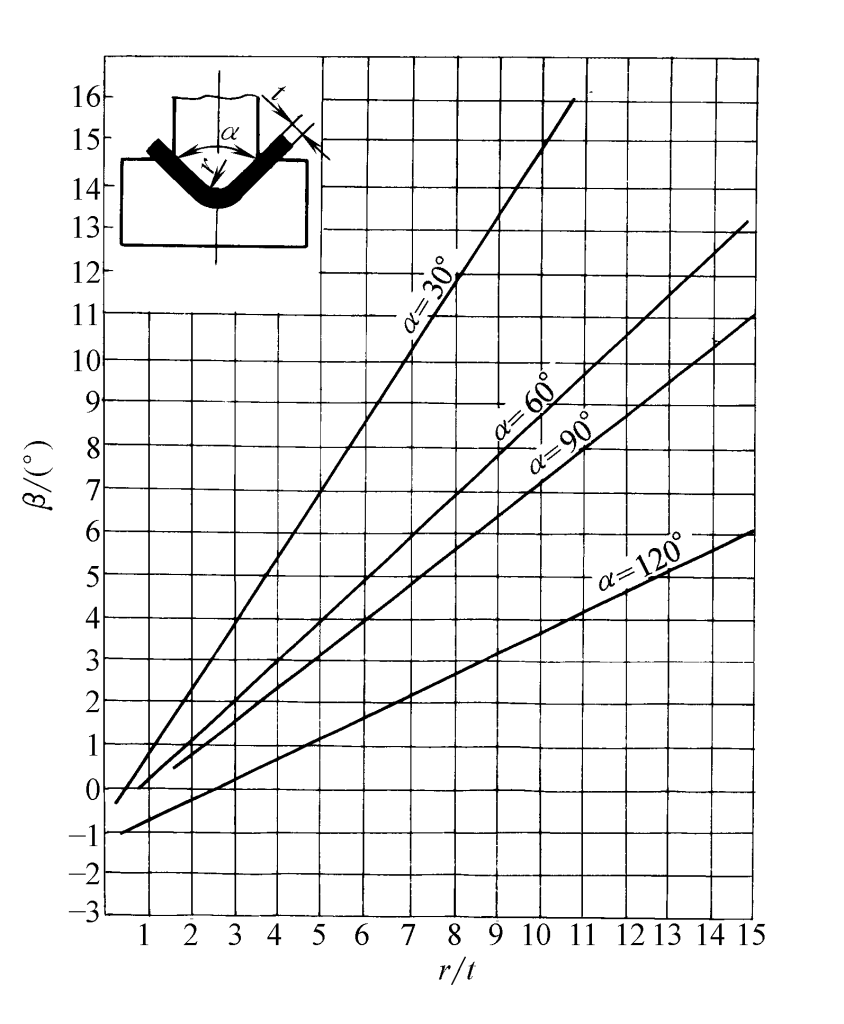

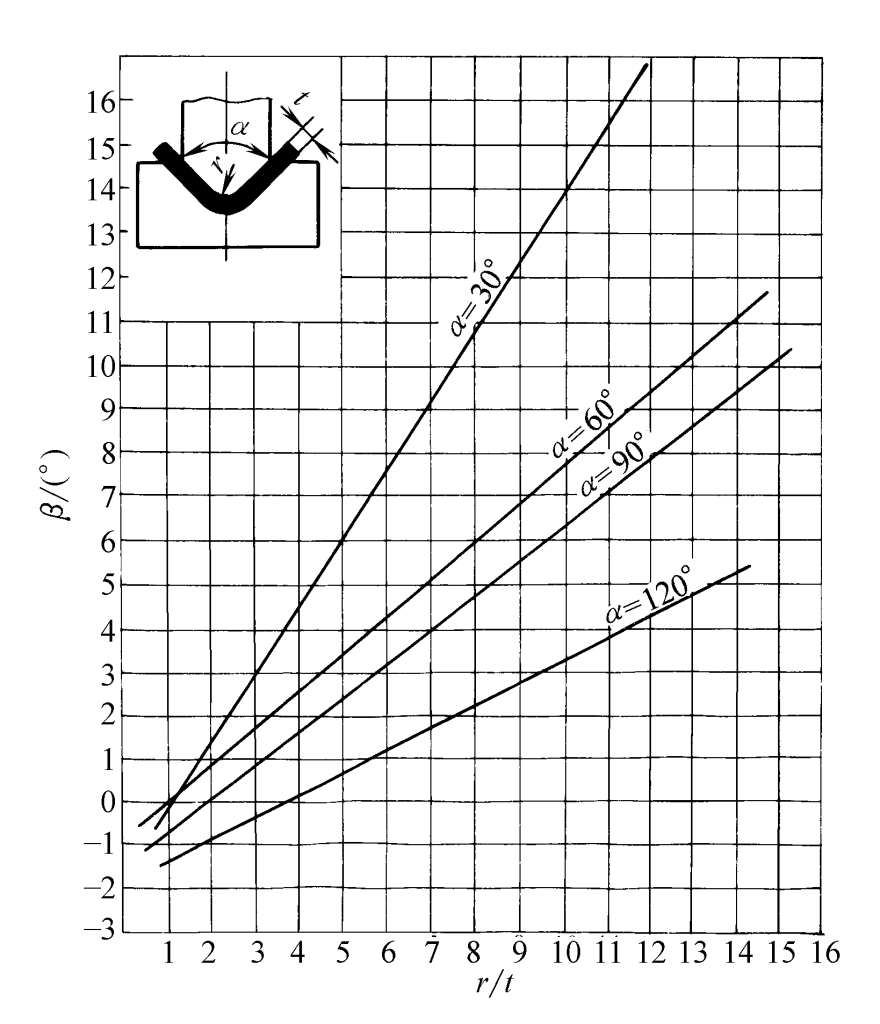

V-bükme işlemine tabi tutulan karbon çelik plakalar için, geri yaylanma açısı β ile r/t arasındaki ilişki Şekil 2 ila 5'te gösterilmektedir.

- α = 30° olduğunda, β = 0. 75r/ t -0. 39

- α = 60° olduğunda, β = 0. 58r/ t -0. 80

- α = 90° olduğunda, β = 0. 43r/ t -0. 61

- α = 120° olduğunda, β = 0. 36r/ t -1. 26

- α = 30° olduğunda, β = 0,69r/t -0,23

- α = 60° olduğunda, β = 0,64r/t -0,65

- α = 90° olduğunda, β = 0,434r/t -0,36

- α = 120° olduğunda, β = 0,37r/t -0,58

- α = 30° olduğunda, β = 1,59r/t -1,03

- α = 60° olduğunda, β = 0,95r/t -0,94

- α = 90° olduğunda, β = 0,78r/t -0,79

- α = 120° olduğunda, β = 0,46r/t -1,36

- α = 30° olduğunda, β = 1,51r/t -1,48

- α = 60° olduğunda, β = 0,84r/t -0,76

- α = 90° olduğunda, β = 0,79r/t -1,62

- α = 120° olduğunda, β = 0,51r/t -1,71

IV. Geri Yaylanmayı Azaltmak için Ana Önlemler

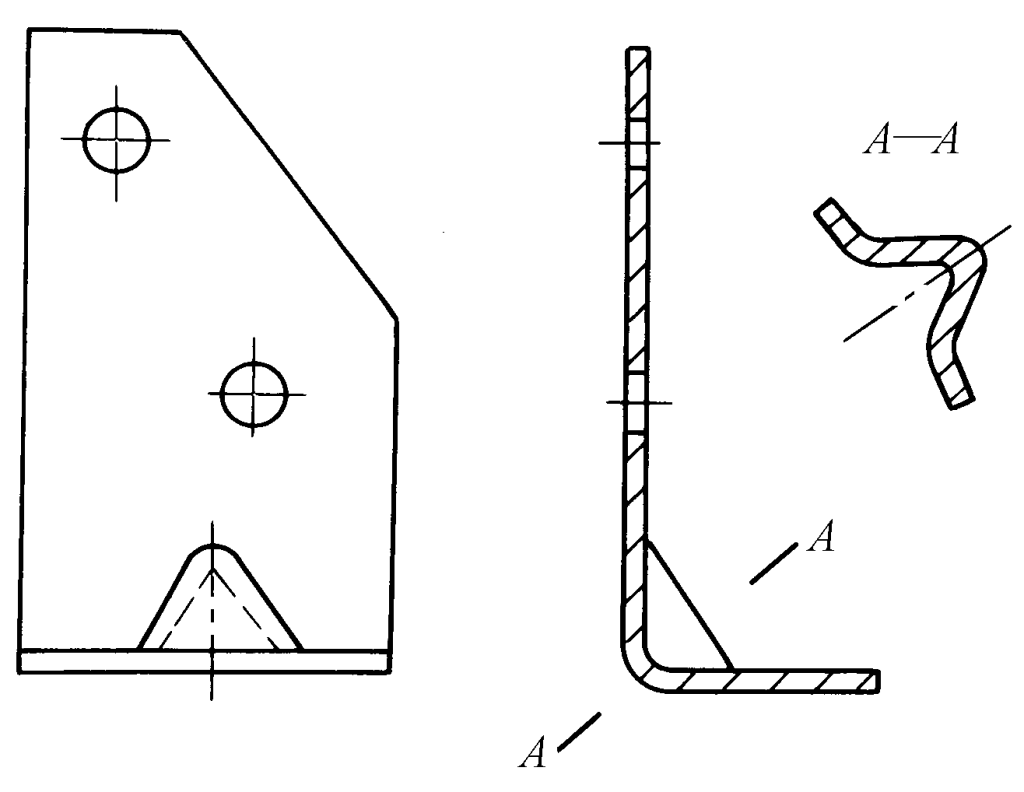

1. Saf bükmeye yakın koşullar altında, geri yaylanma değerlerinin hesaplanmasına veya ampirik verilere dayanarak bükme kalıbının çalışma parçasının şeklinde gerekli düzeltmeler yapılabilir.

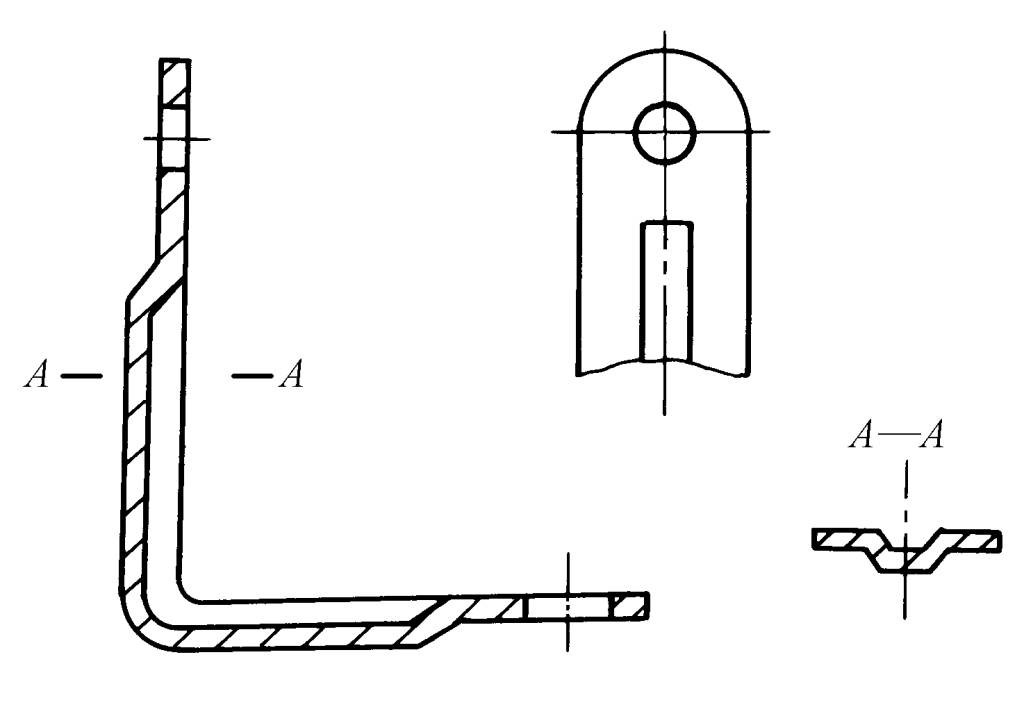

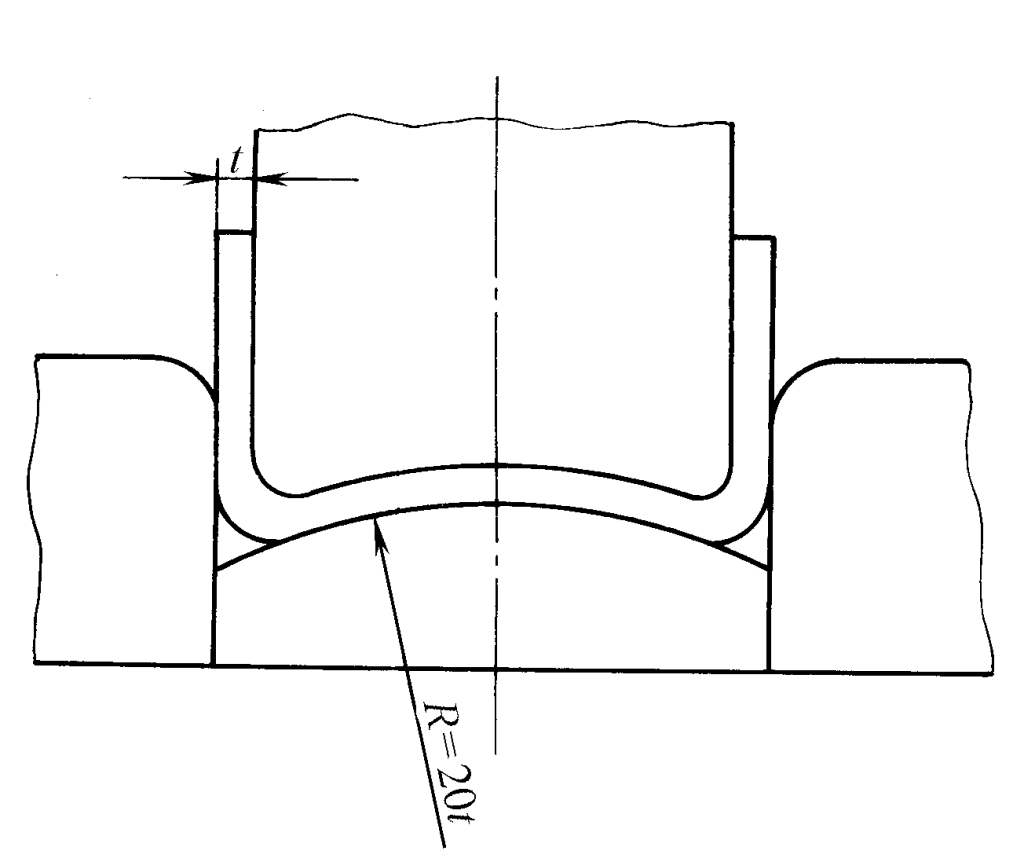

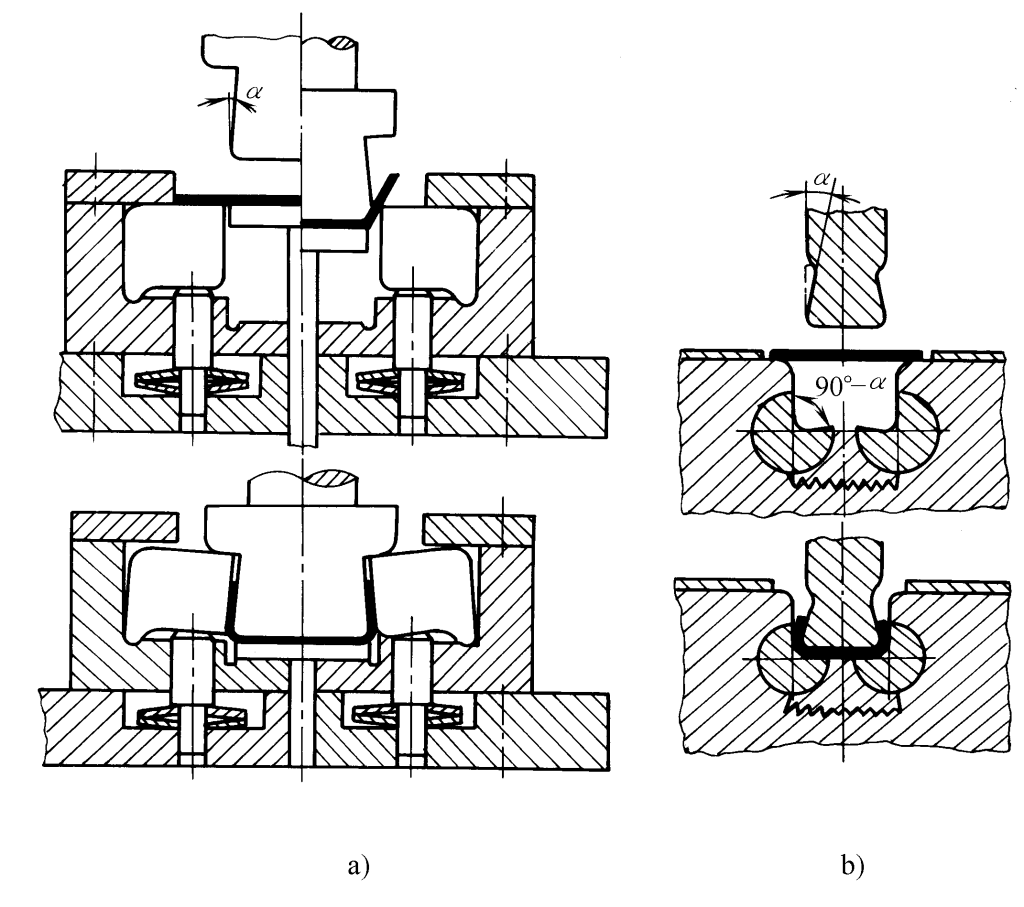

2. Bükme boşluğunun farklı kısımlarının farklı geri yaylanma yönlerine sahip olduğu modelden yararlanarak, çeşitli etkileyen faktörler (kalıbın yuvarlak köşesinin yarıçapı, boşluk, açıklık genişliği, düzeltme kuvveti, presleme kuvveti, vb) zıt yönlerdeki geri yaylanmayı iptal etmek için uygun şekilde ayarlanabilir. Şekil 6'da gösterildiği gibi, parçanın alt kısmında oluşan geri yaylanma, iki yuvarlak köşedeki geri yaylanmayı telafi etmek için kullanılır.

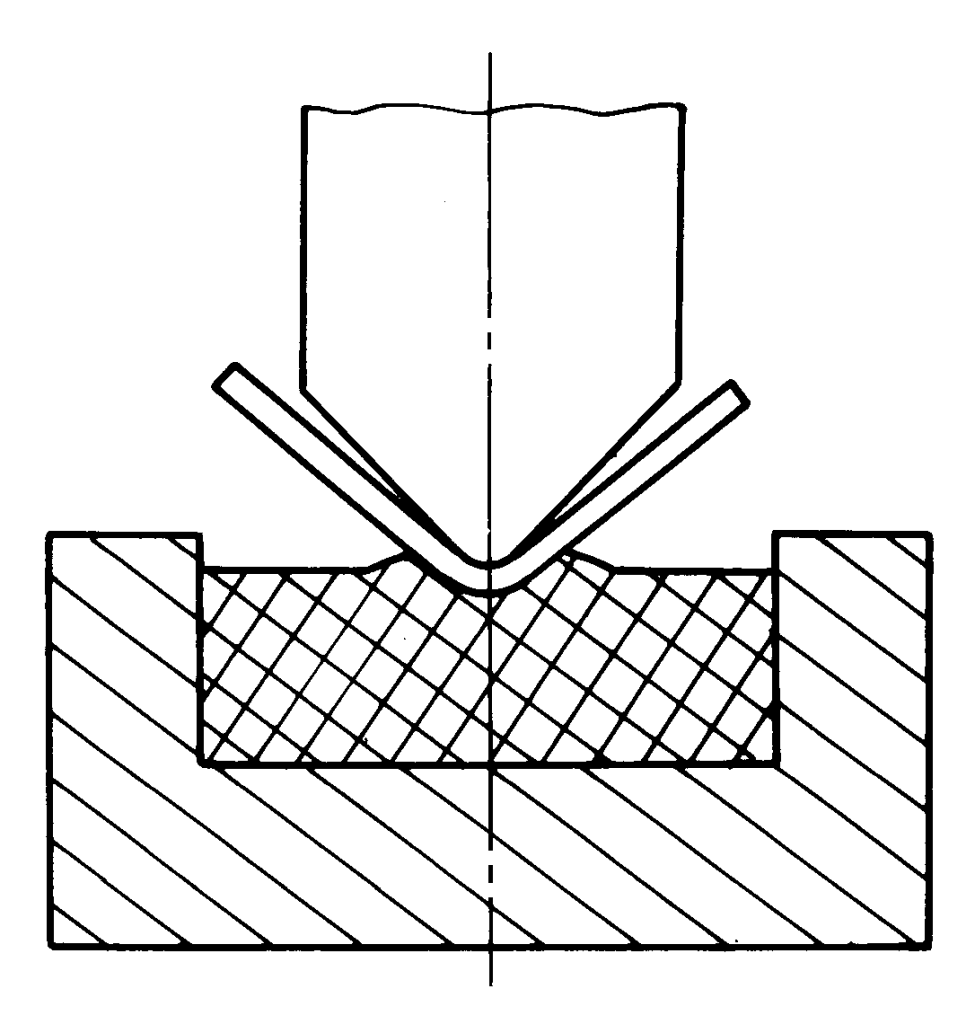

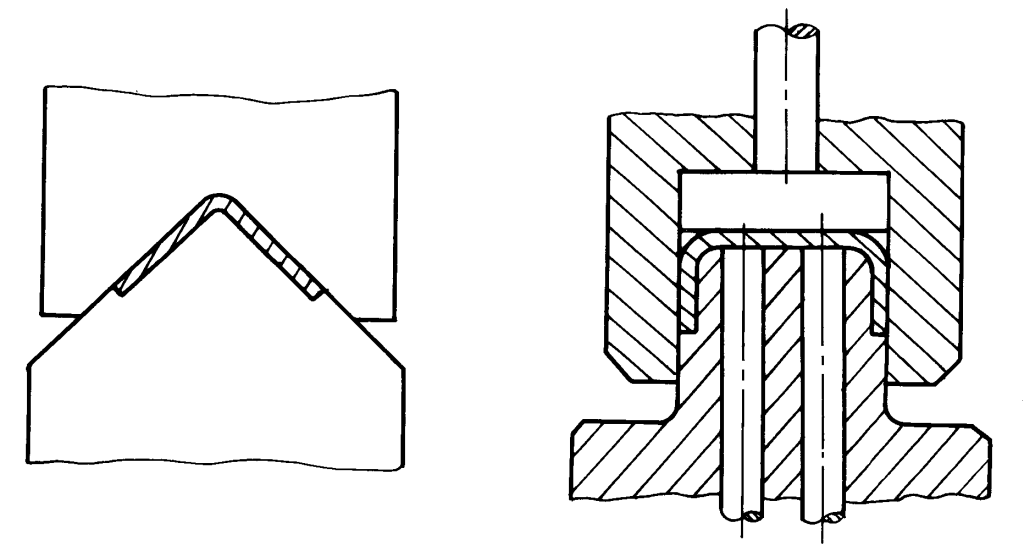

3. Şekil 7'de gösterildiği gibi bükme için sert metal içbükey kalıp yerine poliüretan kauçuktan yapılmış yumuşak bir içbükey kalıp kullanın.

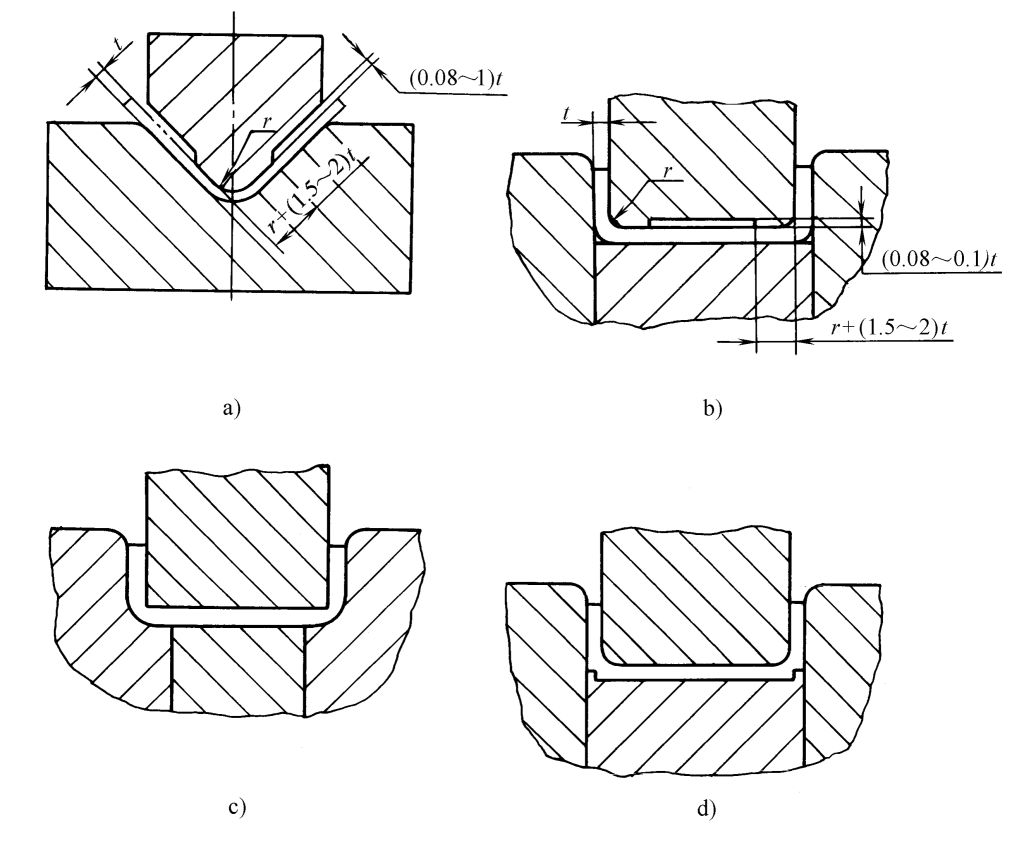

4. Bükme zımbasını veya presleme plakasını yerel çıkıntılara sahip bir şekle getirin veya yuvarlatılmış köşelerdeki kalıp boşluğunu azaltın, böylece yumruk kuvveti Şekil 8'de gösterildiği gibi gerilme durumunu değiştirerek geri yaylanmaya neden olan eğilme deformasyon alanında yoğunlaşır.

5. Şekil 9'da gösterildiği gibi sallanan bloklu içbükey bir kalıp yapısı kullanın.

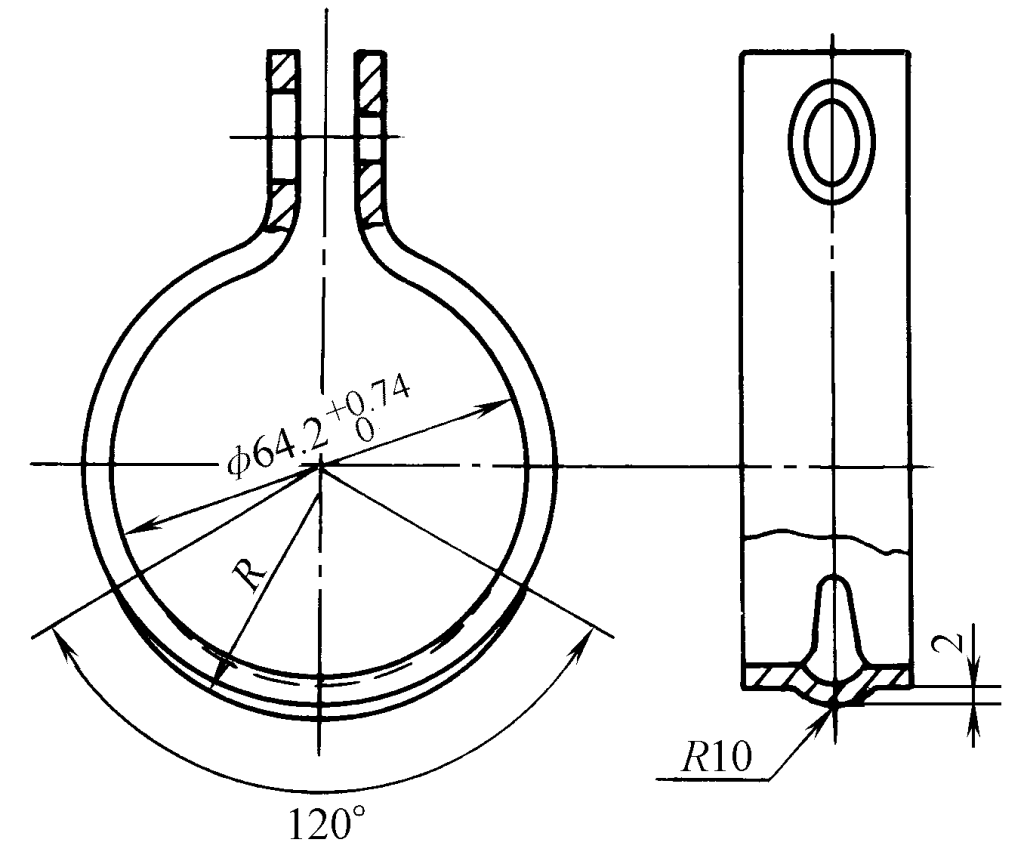

6. Boylamasına presleme yöntemini kullanın, bükme işlemi tamamlandıktan sonra, kalıbın çıkıntılı omzunu bükme boşluğuna boylamasına bastırmak için kullanın, böylece bükme deformasyon alanındaki boşluğun enine kesitindeki tüm gerilmeler Şekil 10'da gösterildiği gibi sıkıştırma gerilmeleri haline gelir.

7. Özellikle hem büyük uzunluk hem de eğrilik yarıçapına sahip parçalar için çekme bükme yöntemini kullanın.

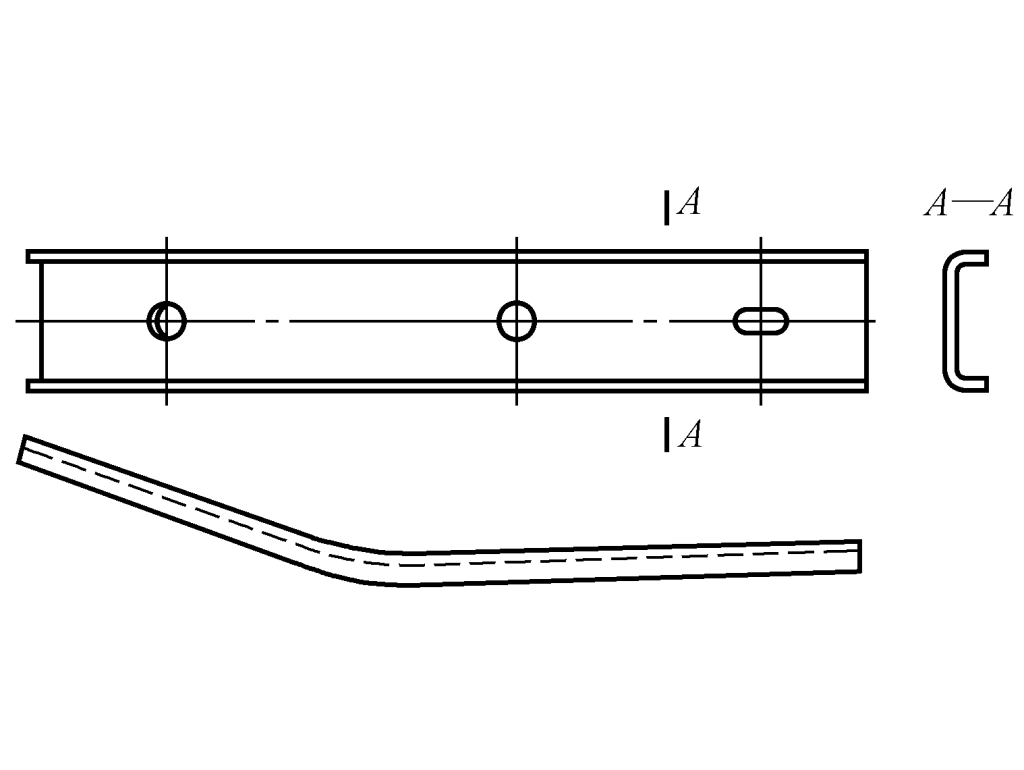

8. Şekil 11 ila 14'te gösterildiği gibi parçaların yapısal sağlamlığını artırmak için yöntemler kullanın.