Dövme parçaların seri üretim gereksinimlerini karşılamak için, hassas kalıp dövme, radyal dövme, haddeleme ve genişletme, izotermal kalıp dövme, toz dövme, sıvı kalıp dövme, çok yönlü kalıp dövme, krank mili üzme vb. gibi özel dövme işlemlerinin kullanılması tavsiye edilir.

I. Hassas kalıp dövme

GB/T12362-2003 tarafından belirtilen hassas dereceli toleransları ve payları elde eden dövme yöntemine hassas kalıp dövme denir. Birçok hassas kalıp dövme yöntemi vardır ve bu bölümde çekiçler, sürtünme presleri ve krank presleri gibi yaygın dövme ekipmanları kullanılarak yapılan hassas kalıp dövmeye değinilmektedir.

1. Hassas kalıp dövmenin sınıflandırılması, süreci ve avantajları

Tablo 1 Hassas kalıp dövmenin sınıflandırılması, süreci ve avantajları

| Öğe | Açıklama |

| Isıtma sıcaklığına göre sınıflandırılmış | Şu anda kullanılan üç tür hassas kalıp dövme yöntemi vardır: yüksek sıcaklıkta hassas kalıp dövme, orta sıcaklıkta hassas kalıp dövme ve oda sıcaklığında hassas kalıp dövme 1) Yüksek sıcaklıkta hassas kalıp dövme (hassas dövme veya ince dövme olarak adlandırılır). İşlenmemiş parça, işlenmemiş parça yüzeyinin şiddetli oksidasyonunu ve dekarbürizasyonunu önlemek için kontrollü bir atmosferde ısıtılır. Genellikle düşük oksidasyonlu bir açık alev fırını kullanılır. İşlenmemiş parçanın yüzey oksidasyon tabakasının derinliği 0,011 ila 0,013 mm'dir ve iyi sonuçlar elde edilir 2) Orta sıcaklıkta hassas kalıp dövme (sıcak dövme olarak adlandırılır). Orta sıcaklıkta hassas kalıp dövme, güçlü oksidasyon üretmeyen bir sıcaklık aralığında ısıtma ve ardından kalıp dövme gerçekleştirme yöntemidir 3) Oda sıcaklığında hassas kalıp dövmesi (soğuk kalıp dövmesi olarak adlandırılır). Dövme işleminden önce işlenmemiş parçanın ısıtılması ortadan kaldırılarak oksidasyon sorunu çözülür, ancak kalıpta dövme için gereken iyi plastisite ve düşük deformasyon direncini sağlamak zordur. Bunun için dövme öncesi bazı yumuşatma ve yüzey işlemleri uygulanmalıdır |

| Süreç | Hassas dövme parçaların yüzeyinde tufal bulunmamalı veya çok az miktarda bulunmasına izin verilmelidir, bu nedenle tüm süreç boyunca tufal oluşumunu önlemek ve ortadan kaldırmak için çaba gösterilmelidir. Genel süreç aşağıdaki gibidir Kesme → Kütük temizleme → Isıtma → Kütük yapma → Kütük temizleme → Isıtma → Kaba dövme → Düzeltme → Kaba dövme temizleme → Isıtma → Hassas kalıp dövme → Normalleştirme (veya tavlama) → Dövme temizleme → Düzeltme → Doğrultma (veya soğuk bitirme) → Düzeltme |

| Süreç avantajları | 1) Dövme daha yüksek boyutsal hassasiyete ve daha düşük yüzey pürüzlülüğüne sahiptir, çok az işleme gerektirir veya hiç işleme gerektirmez, genel hassas dövmeler için tolerans marjı sıradan dövmelerin yaklaşık 1/3'ü kadardır ve yüzey pürüzlülüğü Ra 2,5~3,2μm'dir, bkz Tablo 2 2) Metal tasarrufu sağlar, üretkenliği artırır 3) Parçaların mekanik özelliklerini iyileştiren iyi metal yapıya ve akış hatlarına sahiptir 4) Düşük parça üretim maliyeti |

Tablo 2 Hassas kalıp dövmeleri ile sıradan kalıp dövmeleri arasındaki yüzey pürüzlülüğü ve hassasiyet karşılaştırması

| İşleme yöntemi | Yüzey pürüzlülüğü Ra/μm | Doğruluk derecesi |

| Kalıp dövme | 10.0~12.5 | 8~12 |

| Hassas kalıp dövme | 2.5~3.2 | 6~10 |

2. Hassas kalıp dövmeleri ile sıradan kalıp dövmeleri arasındaki teknik ve ekonomik göstergelerin karşılaştırılması

Tablo 3 Hassas ve sıradan dövme kalıplar arasındaki teknik ve ekonomik göstergelerin karşılaştırılması

| Parça adı | Malzeme kullanım oranı | Üretkenlik | Mekanik özellikler | |

| Sıradan | Hassas dövme | |||

| Planet konik dişli | 37% | 80% | 2,3 kat artış | Artış |

| Tahrik dişlisi (düz silindirik dişli) | - | 1 kat artırın | 10 kat artış | Artış |

| Haddehane merdane yolu konik dişli | 43.30% | 64% | 12 kat artış | İyileştirme |

| Buhar türbini kanatları | - | 60%'yi kaydedin | 40% ile işlemeyi azaltın | - |

| BT-100 tipi buhar türbini 16. kademe çalışma kanatları | 29% | 46% | 30% ile işlemeyi azaltın | - |

| Jack kapağı | 53% | 80% | 50% ile işlemeyi azaltın | - |

3. Hassas kalıp dövmenin ana teknik önlemleri

Yüksek hassasiyetli dövme parçalar elde etmek için kesme, ısıtma, kalıplar, ekipman ve proses faktörleri gibi çeşitli konularda önlemler alınmalı ve her proses arasında sıkı denetimler yapılmalıdır (bkz. Tablo 4).

Tablo 4 Hassas Kalıp Dövme için Ana Teknik Ölçüler

| Teknik Önlemler | İçerik |

| Hassas Körleme | Hassas kalıp dövmenin geometrik doğruluk, kesit kalitesi ve kütüğün ağırlık toleransı için yüksek gereksinimleri vardır, bu nedenle hassas kesme yöntemlerinin kullanılması gerekir. Yaygın hassas körleme yöntemleri Tablo 5'te gösterilmektedir. |

| Minimal Oksidasyon Isıtma | Hassas dövme parçaların yüzeyinde tufal olmamalı veya çok az miktarda olmalıdır ve dekarbürize tabakanın kalınlığı kontrol edilmelidir, bu nedenle minimum oksidasyon ısıtma yöntemleri kullanılmalıdır. Yaygın yöntemler arasında kütük yüzeyinin koruyucu bir filmle kaplanması, hızlı elektrikli ısıtma veya koruyucu gazlı elektrikli ısıtma kullanılması ve akaryakıt veya gaz ile düşük oksidasyonlu ısıtma fırınlarının kullanılması yer alır. Kütüğün ısıtma sıcaklığı mümkün olduğunca düşürülmeli ve soğuk veya sıcak dövme yapılmalıdır. |

| Yüksek Hassasiyetli Kalıplar | Hassas dövme parçalar için tolerans payı GB/T12362-2003'ün hassasiyet seviyesine göre belirlenmelidir. Gerekli hassasiyet seviyesindeki boyutsal toleransları ve yüzey pürüzlülüğünü elde etmek için yüksek hassasiyetli kalıplar kullanılmalıdır. Hassas kalıp dövme genellikle güvenilir kılavuzlama ve çıkarma cihazlarına sahip olması gereken modüler kalıplar kullanır. Kalıp hassasiyeti dövme hassasiyetinden 1 ila 2 kademe daha yüksek olmalıdır. Kalıp boşluğunun yüzey pürüzlülüğü, Ra, 0,8um'den az olmamalıdır. Hassas dövme ve sıradan dövme arasındaki yüzey pürüzlülüğü ve hassasiyet derecelerinin karşılaştırılması Tablo 1'de gösterilmiştir |

| Süreç faktörlerinin makul şekilde seçilmesi ve kontrol edilmesi | Kalıp sıcaklığı gibi proses faktörlerini makul bir şekilde seçmek ve sıkı bir şekilde kontrol etmek gerekir, dövme sıcaklığıve yağlama koşulları Hassas dövme için yaygın yağlayıcılar Tablo 6'da gösterilmiştir |

Tablo 5 Hassas körlemenin ana yöntemleri

| Körleme yöntemleri | Temel ilkeler |

| Testere | Yay testereleri, dairesel testereler, şerit testereler vb. kullanarak metal kesme. |

| Dönüş | Metal kesmek için torna tezgahı kullanma |

| Kendi kendini kısıtlayan makaslama | Kesme sırasında eksenel deformasyon kısıtlanır, metalin gerilme durumu değiştirilir ve kesme çatlakları oluşmadan plastik deformasyon yoluyla ayrılmasına izin verilir |

| Radyal sıkıştırma makaslama | Çubuk radyal sıkıştırma altında kesilir, kesme bölgesindeki metal üç eksenli gerilim altındadır |

| Eksenel sıkıştırma makaslama | Çubuğun her iki ucuna eksenel basınç uygulanarak metal üç eksenli sıkıştırma altında kesme bölgesine yerleştirilir |

| Aşamalı makaslama | Çubuğun etrafından kesmek için hareketli ve sabit makasların eksantrik dönüşünü kullanma |

| Özel makine makaslama | Gelişmiş hassas çubuk kesme makineleri kullanılarak, kesilen kusurlu malzeme iyi kalitede ve üretim verimliliği yüksektir. |

Tablo 6 Hassas kalıp dövme için yaygın yağlayıcılar

| Dövme sıcaklığı | Kullanım yöntemi | Yağlayıcı |

| Sıcak dövme (<800 ℃) | Kusurlu malzeme fosfatlama ile ön işleme tabi tutulur | Molibden disülfür, grafit, sulu grafit |

| Sıcak dövme | Dövme ve kalıp yüzeyine püskürtülür | Grafit yağı, sulu grafit, cam yağlayıcı, molibden disülfür |

II. Radyal dövme

1. Radyal dövme işleminin özü, deformasyon özellikleri ve avantajları

Tablo 7 Radyal dövme işleminin özü, deformasyon özellikleri ve avantajları

| Süreç özü | Radyal dövme (döner dövme olarak da bilinir), işlenmemiş parçaya yüksek hızda ve eşzamanlı simetri içinde vurmak için işlenmemiş parçanın kesiti etrafına dağıtılmış iki veya daha fazla çekiç kullanılmasını içerir. Dövme işlemi sırasında, işlenmemiş parça ile çekiçler arasında hem göreceli eksenel hareket hem de dönme hareketi vardır. |

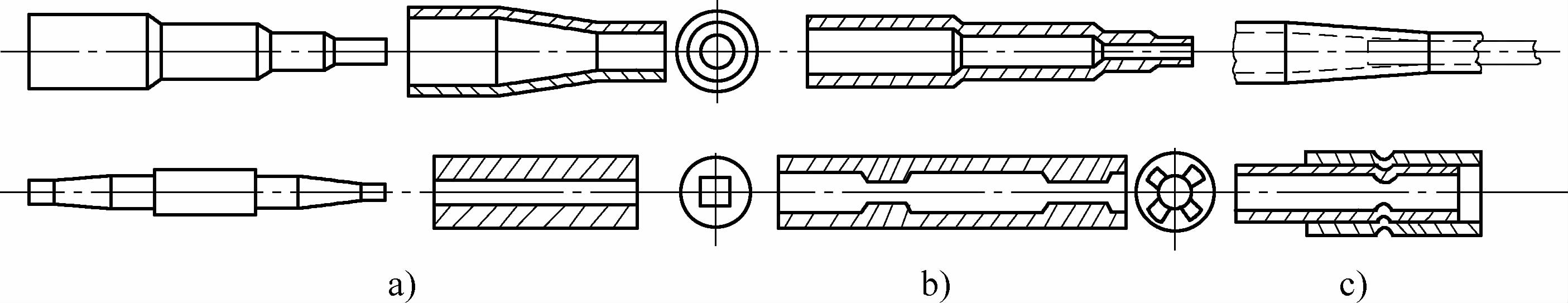

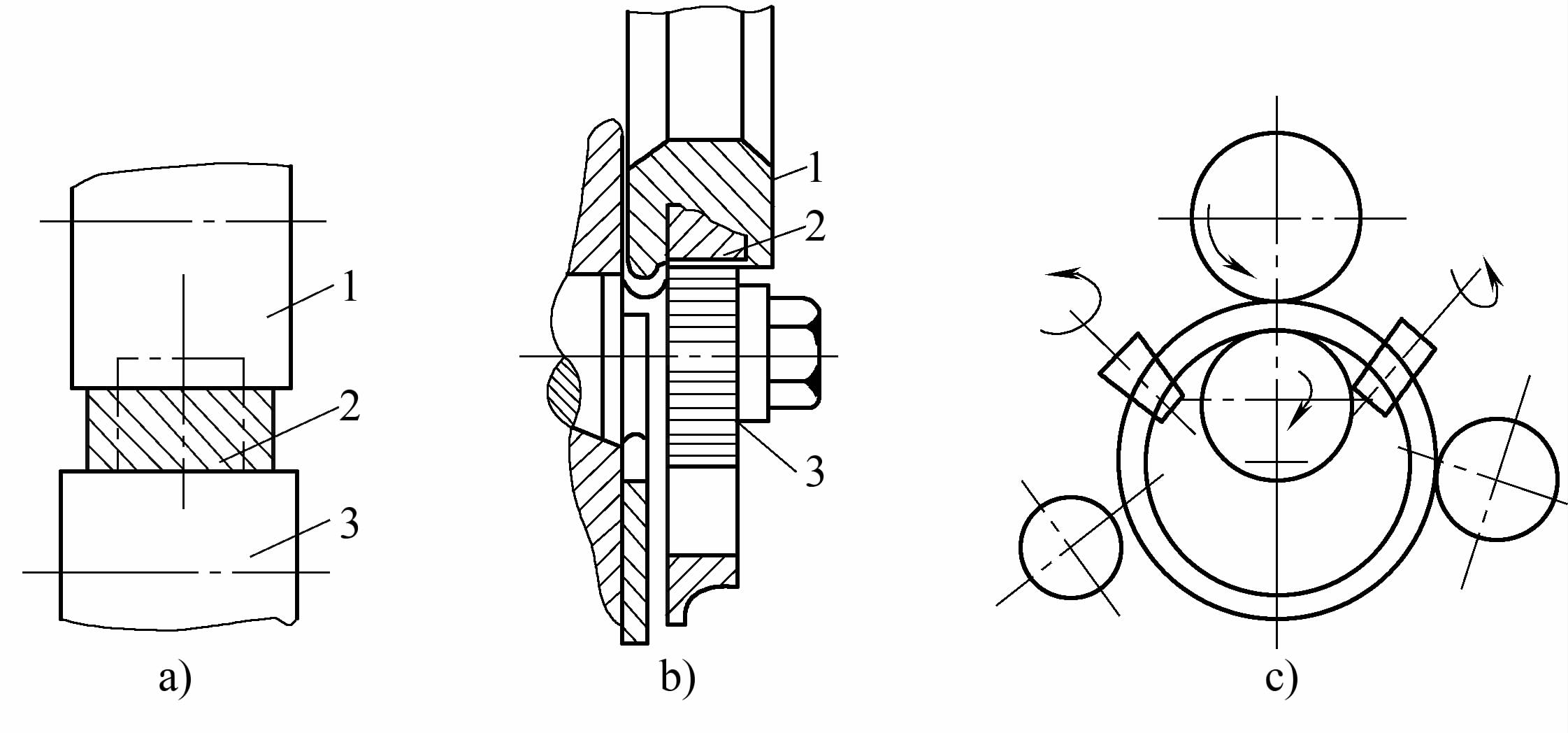

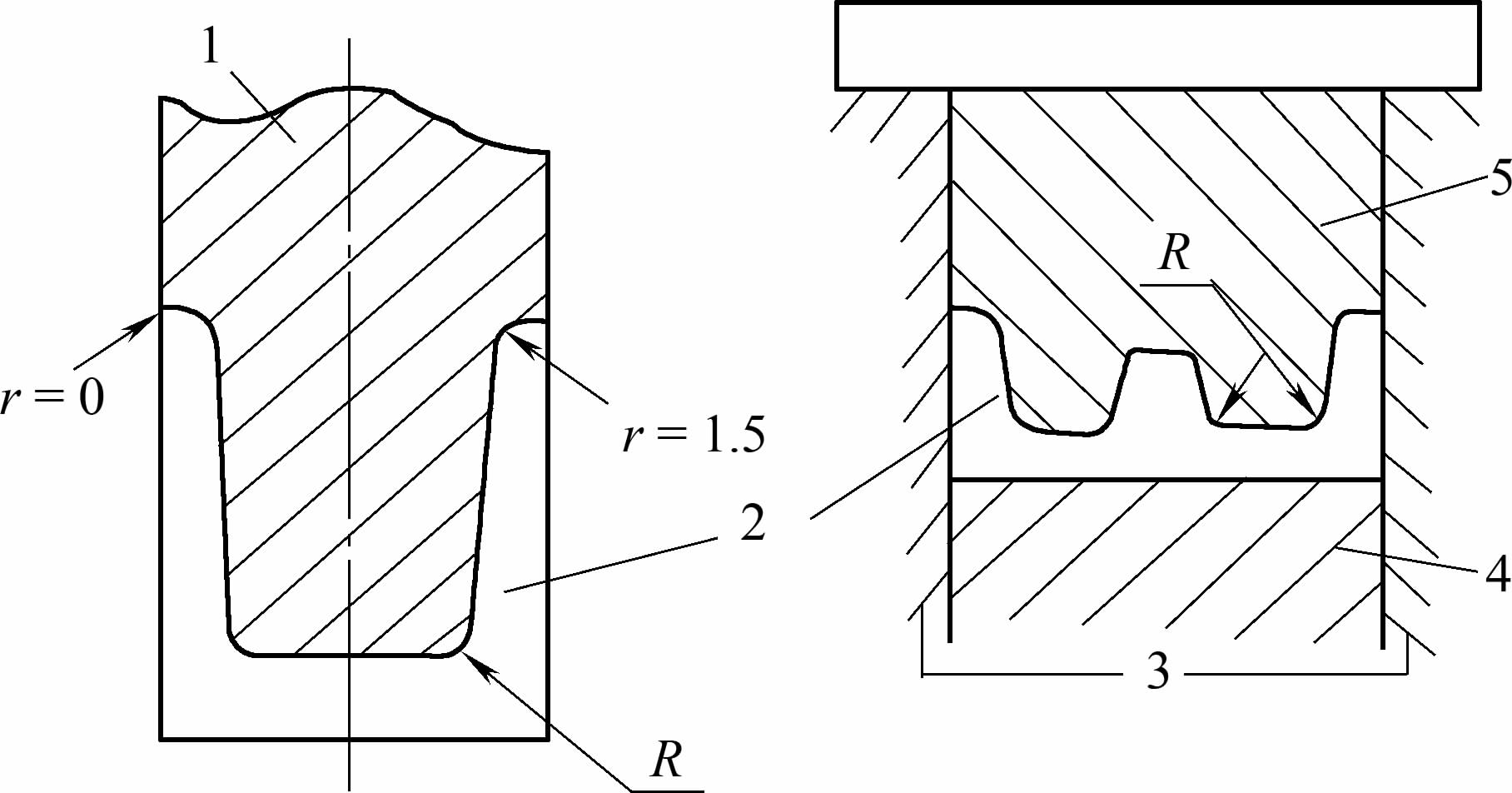

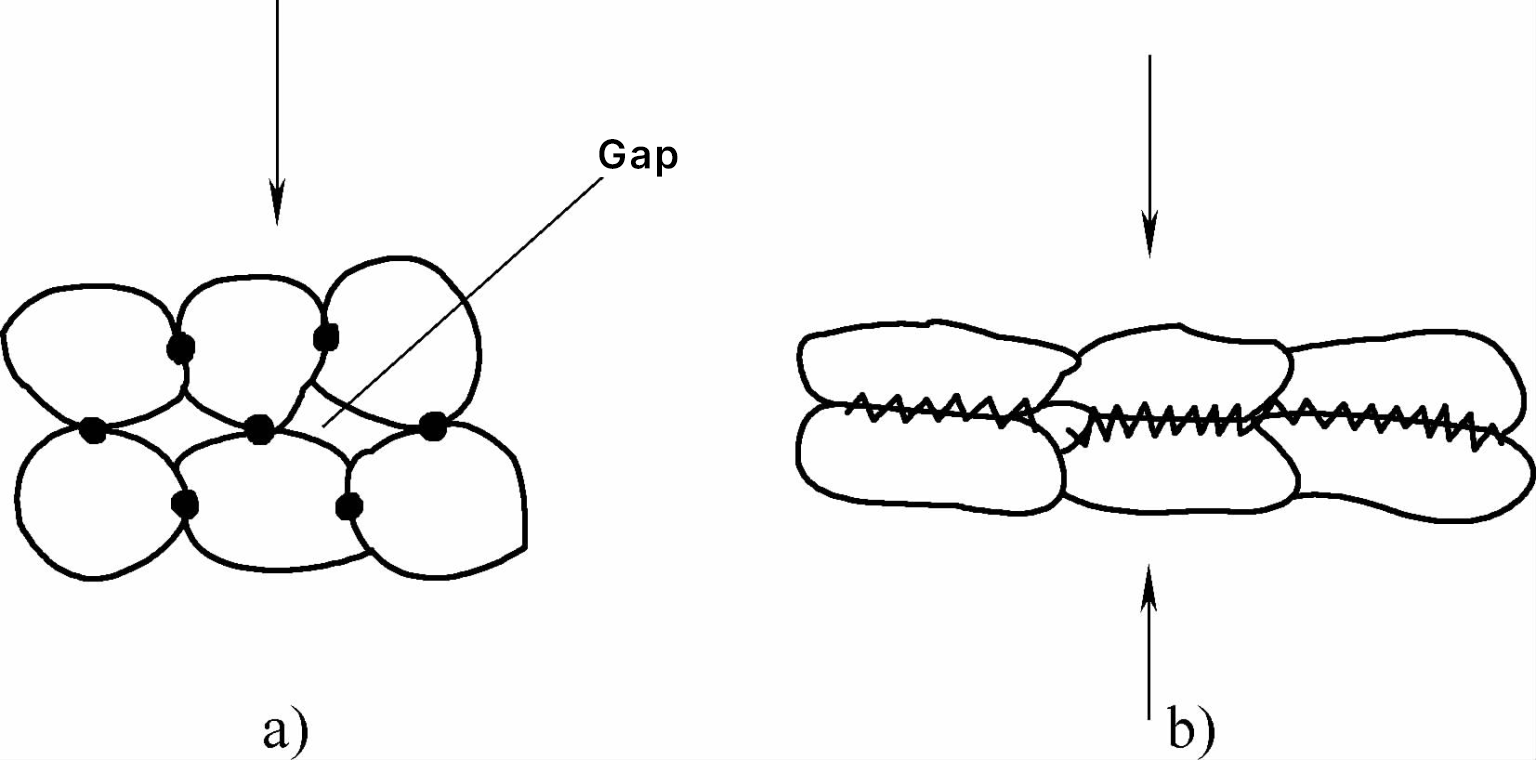

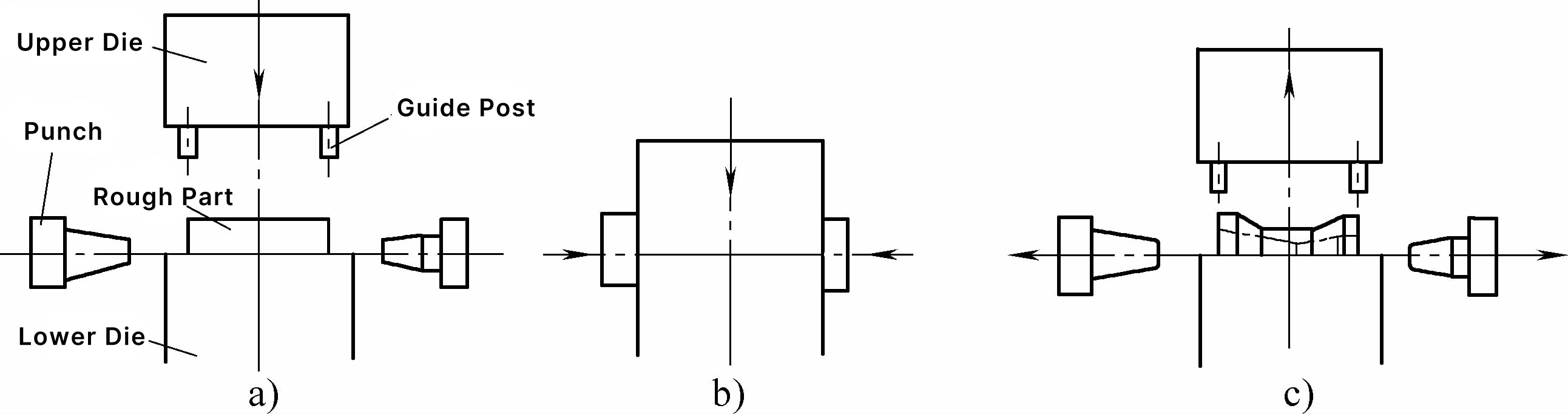

| Deformasyon özellikleri | 1) Radyal dövme sırasında, her dövme deformasyonu çok küçüktür, deformasyon bölgesi küçüktür ve hareket ettirilen metal hacmi de çok küçüktür, böylece gerekli deformasyon kuvveti ve işi büyük ölçüde azaltır, ancak birim zamandaki dövme darbelerinin sayısı yüksektir ("titreşimli yükleme" olarak adlandırılır) ve birçok besleme vardır. 2) Darbeli yükleme, metalin hem içindeki hem de dışındaki sürtünmeyi azaltır, deformasyonu daha düzgün hale getirir, içeriye nüfuz etmeyi kolaylaştırır ve metalin plastisitesini iyileştirmek için faydalıdır, düşük plastisiteli alaşımların plastisitesini 2,5 ila 3 kat artırır. 3) Radyal dövme sırasında üç yöntem kullanılabilir: sıcak dövme, ılık dövme ve soğuk dövme. Sıcak dövme için ilk dövme sıcaklığı genel kalıp dövmeye göre 100 ila 200°C daha düşüktür, tipik olarak 900 ila 1000°C arasındadır. Sıcak dövme için ilk dövme sıcaklığı 200 ila 700°C arasındadır. 4) Radyal dövme, dairesel, kare ve çokgen olabilen kesitlere (şekilde gösterildiği gibi), karmaşık iç delik şekillerine veya küçük iç çaplara ve uzun uzunluklara sahip içi boş şaftlara (şekilde b'de gösterildiği gibi) sahip çeşitli kademeli şaftların üretiminde yaygın olarak kullanılır ve montaj işlemlerinde kullanılabilir (şekilde c'de gösterildiği gibi). İçi boş parçalar dövülürken, esas olarak boş tüpün duvar kalınlığına bağlı olarak bir mandrel yerleştirilebilir veya yerleştirilmeyebilir. Mandrelsiz dövme, boş tüpün et kalınlığının çapına oranı büyük olduğunda kullanılır; boş tüp duvarı ince ve mandrelsiz ise, büyük miktarda presleme ile katlama oluşturmak kolaydır.  Radyal dövmenin tipik parçaları |

| Avantajlar | 1) Daha az deformasyon kuvveti, yüksek takım ömrü gerektirir: Genel olarak, bir radyal dövme mili makinesi için vuruş sayısı 1800 ~ 3200 kez / dakikadır, bu nedenle daha yüksek bir üretim oranına sahiptir. 2) Yüksek dövme hassasiyeti, termal dövme boyutsal doğruluğu 6 ~ 7 seviyesine ulaşabilir, yüzey pürüzlülüğü Ra 3.2 ~ 6.3μm'dir; soğuk dövme boyutsal doğruluğu 2 ~ seviyesine ulaşabilir 4, yüzey pürüzlülüğü Ra 0.4 ~ 0.8μm'dir 3) Düzgün deformasyon, düşük plastisiteli yüksek mukavemetli alaşımlı çeliği dövebilir 4) Kesitleri dairesel, kare veya çokgen olabilen çeşitli kademeli şaftları dövebilir ve ayrıca karmaşık iç delik şekillerine sahip içi boş şaft parçalarını dövebilir. |

2. Radyal dövme ekipmanlarının sınıflandırılması ve çalışma prensibi

Tablo 8 Radyal dövme ekipmanlarının sınıflandırılması ve çalışma prensibi

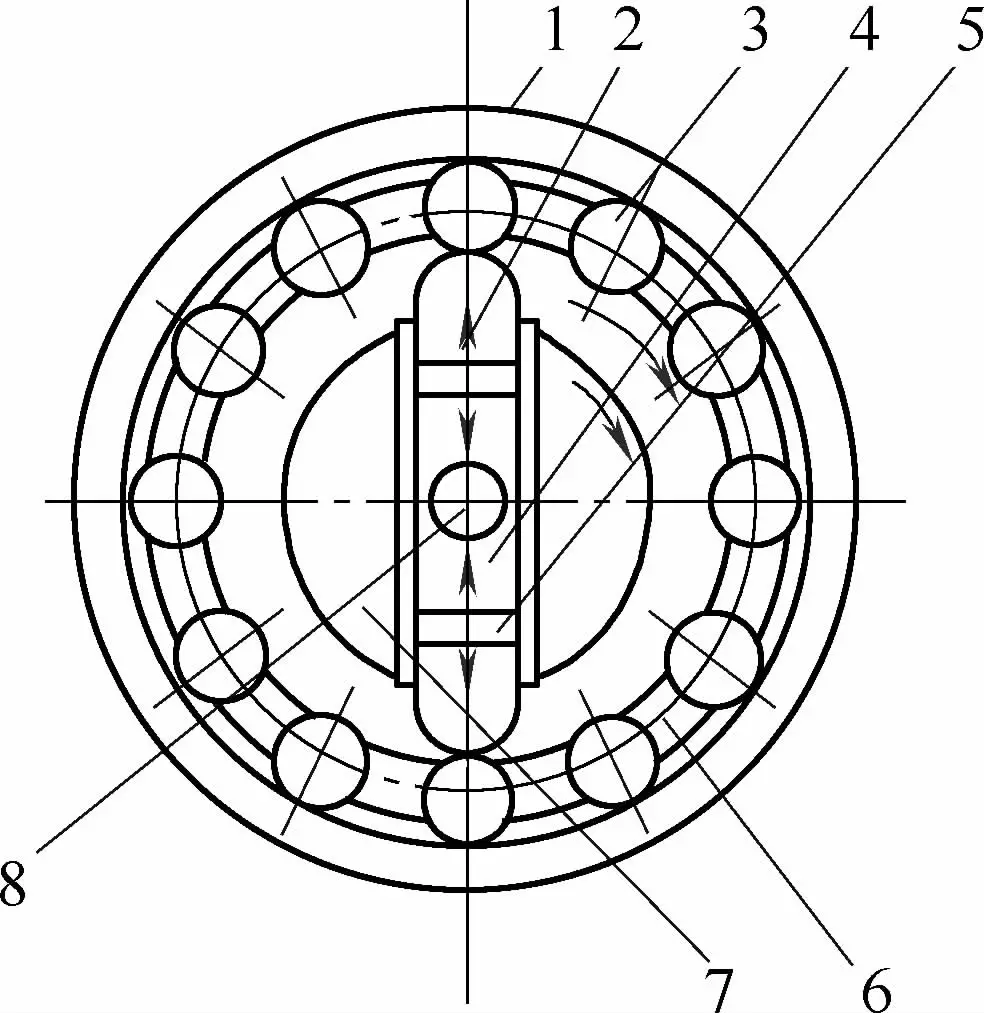

Şekil 1 Silindirli döner dövme makinesinin şematik diyagramı 1-Dış halka 2-Kaydırıcı 3 Top 4-Hammerhead 5-Ayarlama şimi 6-Kelepçe halkası 7-Ana şaft 8-Blank |  Şekil 2 Krank radyal dövme makinesinin şematik diyagramı 1-Eksantrik mil 2-Bağlantı çubuğu 3-Hammerhead 4-Blank |

| Sınıflandırma | Çalışma prensibi |

| Makaralı döner dövme makinesi | Şematik diyagram için Şekil 1'e bakınız. Çekiç kafası 4 ve kaydırıcı 2, ana milin 7 kılavuz raylarına monte edilmiştir ve ana mille birlikte dönmektedir. Ana milin çevresine eşit olarak dağıtılmış, kelepçe halkası 6 tarafından belirli bir konumda sınırlandırılmış ve dış halka 1'in içine yerleştirilmiş eşit sayıda bilye 3 bulunmaktadır. Ana mil dönerek sürgünün silindir tarafından etkilenmesine neden olduğunda, sürgü ve çekiç kafası ana milin merkezine doğru hareket eder, çekiç kafası kapanır ve boşluğu 8 döver. Ana şaft döndükçe, sürgü ve silindir ayrılır ve merkezkaç kuvvetinin etkisi altında, sürgü ve çekiç kafası merkezden uzaklaşır ve tekrarlanan vuruş elde etmek için işlemi tekrarlar. Çekiç kafası açıldığında, işlenmemiş parça dövmeyi oluşturmak için eksenel olarak beslenir. Teknik parametreler için Tablo 9'a bakınız. |

| Krank radyal dövme makinesi | Şematik diyagram için Şekil 2'ye bakınız. Eksantrik mil 1 tarafından tahrik edilen biyel kolu 2, üç çekiç kafasını 3 ileri geri hareket ettirerek işlenmemiş parçaya 4 vurur. Çekiç kafası, dövme strokunu değiştirmek ve farklı kesitlere sahip kademeli milleri dövmek için radyal besleme hareketi gerçekleştirebilir. Çekiç kafasının radyal beslemesi ve işlenmemiş parçanın eksenel beslemesi elektrikli bir hidrolik sistem tarafından kontrol edilir. Teknik parametreler için Tablo 10'a bakınız. |

Tablo 9 Radyal Makaralı Dövme Makinesi Ana Teknik Parametreleri

| Parametreler | Model D21-4.2 | Model D21-7.3 | Model D21-17.5 | Model D24-30 |

| Kusurlu Malzemenin Maksimum Çapı/mm | 4.2 | 7.3 | 17.5 | 30 |

| Dövme Sonrası Minimum Çap/mm | 1.1 | 4.1 | 7 | 6 |

| İş Mili Hızı/(d/dk) | 1200 | 900 | 600 | 270 |

| Besleme Hızı/(m/dak) | 3.5 | 2 | - | 1.44 |

| Motor gücü/kW | 1.0 | 1.7 | 1.7 | 10 |

| Boyutlar (Uzunluk × Genişlik × Yükseklik)/mm | 1040×730×1300 | 780×760×1300 | 780×760×1300 | 1560×1360×1230 |

| Makine ağırlığı/kg | 300 | 465 | 635 | 1478 |

Not: D24-30 boru malzemesi için radyal dövme makinesidir.

Tablo 10 Krank tipi radyal dövme makinesinin ana teknik parametreleri

| Parametreler | D61-80 | D61-80A | D63-80 |

| Çekiç sayısı/adet | 3 | 3 | 3 |

| Çarpma kuvveti/kN | 1000 | 1000 | 1000 |

| Vuruş sayısı/(kez/dak) | 600 | 600~800 | 600 |

| Dövülebilir iş parçasının maksimum çapı/mm | 80 | 80 | 80 |

| Dövülebilir iş parçasının maksimum uzunluğu/mm | 1000 | 1000 | 1000 |

| Çap/mm üzerindeki maksimum sıkıştırma miktarı | 14 | - | 14 |

| Çekiç kafası ayar miktarı/mm | 36 | 40 | 36 |

| Ana motor gücü/kW | 28 | 40 | 28 |

| Boyutlar (Uzunluk × Genişlik × Yükseklik)/mm | 3000×3000×4500 | 2000×1700×3600 | 3000×3000×6500 |

| Parametreler | JD-135 | DA65-125 | DA65-85 |

| Çekiç kafası sayısı/adet | 3 | 2 | 4 |

| Çarpma kuvveti/kN | 1000 | 2500 | 1200 |

| Vuruş sayısı/(kez/dak) | 500 | 600 | 600~800 |

| Dövülebilir iş parçasının maksimum çapı/mm | 135 | 125 | 85 |

| Dövülebilir iş parçasının maksimum uzunluğu/mm | 1100 | 1300 | 700 |

| Çap/mm üzerindeki maksimum sıkıştırma miktarı | 18 | - | - |

| Çekiç kafası ayar miktarı/mm | 90 | 50 | 45 |

| Ana motor gücü/kW | 28 | 55 | 55 |

| Boyutlar (Uzunluk × Genişlik × Yükseklik)/mm | 1920×1890×4800 | 5700×3100×1600 | 9000×9000×2000 |

Not: Model DA65 yatay radyal dövme makinesidir.

3. Radyal dövme işlemi örneği

Tablo 11 Radyal dövme işlemi örneği

| Seri numarası | İsim | Zanaat süreci |

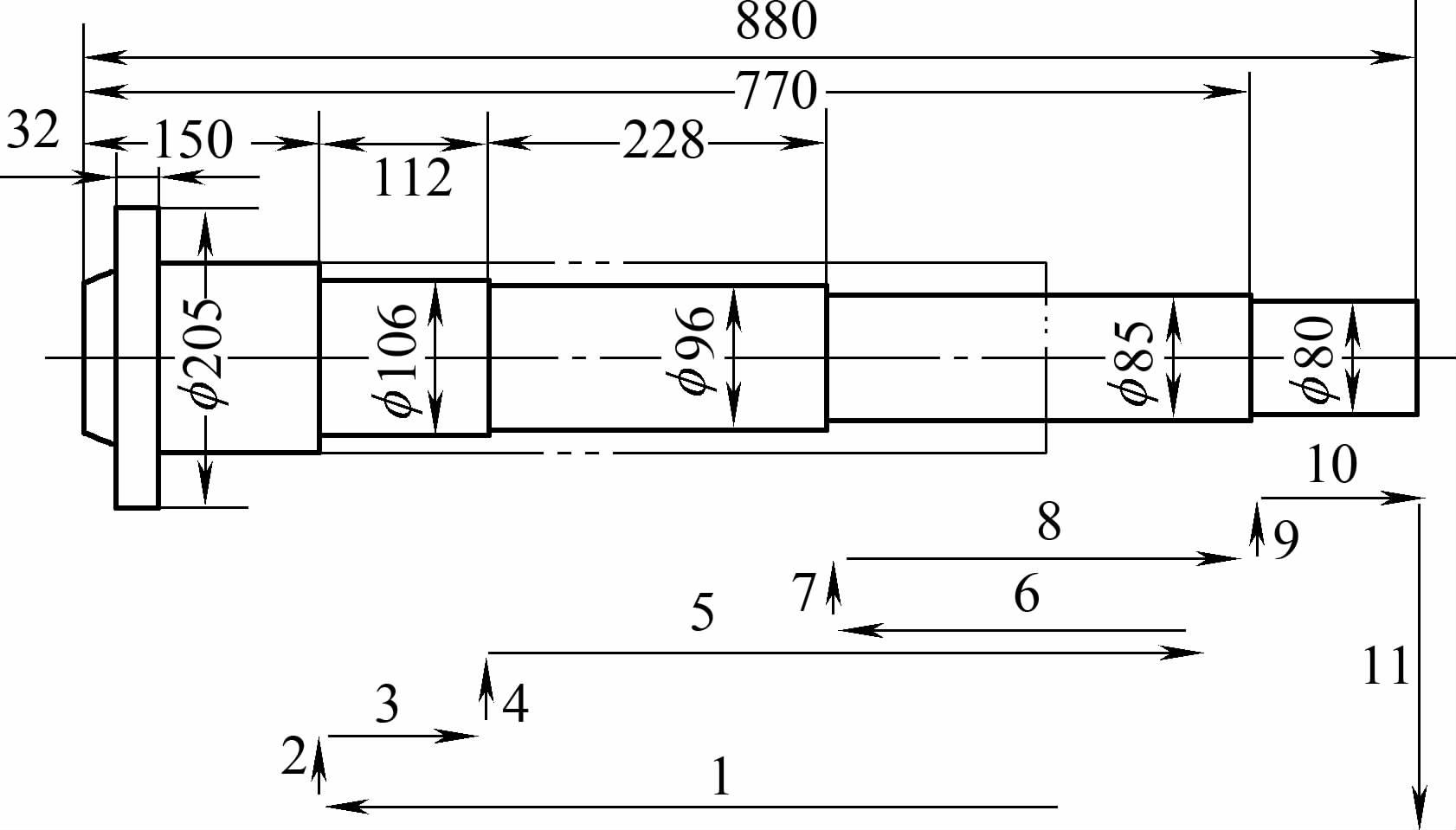

| 1 | Sağlam basamak mili | Geleneksel bir torna tezgahının ana milini dövün (bkz. Şekil 1), 1t serbest dövme çekici üzerinde Φ115mm×730mm çelik kütükten Φ205mm'lik bir kafa çıkarın, ardından çubuk parçasını hassas bir şekilde dövmek için kafayı radyal dövme makinesine sıkıştırın. İş döngüsü Şekil 1'de gösterilmektedir; burada iş döngüsü 1, itmeli dövme için küçük bir azaltma miktarı (2 ~ 4 mm) kullanır ve oksit ölçeğini kaldırır. Adım 5'ten itibaren, önce Φ115mm kütük Φ96mm'ye dövülür, ardından kademeli olarak Φ85mm, Φ80mm'ye dövülür. Orijinal serbest dövme işlemiyle karşılaştırıldığında, her bir dövme işlemi 11,4 kg çelik tasarrufu sağlar. Şekil 1 Geleneksel torna milinin ve iş döngüsünün şematik diyagramı |

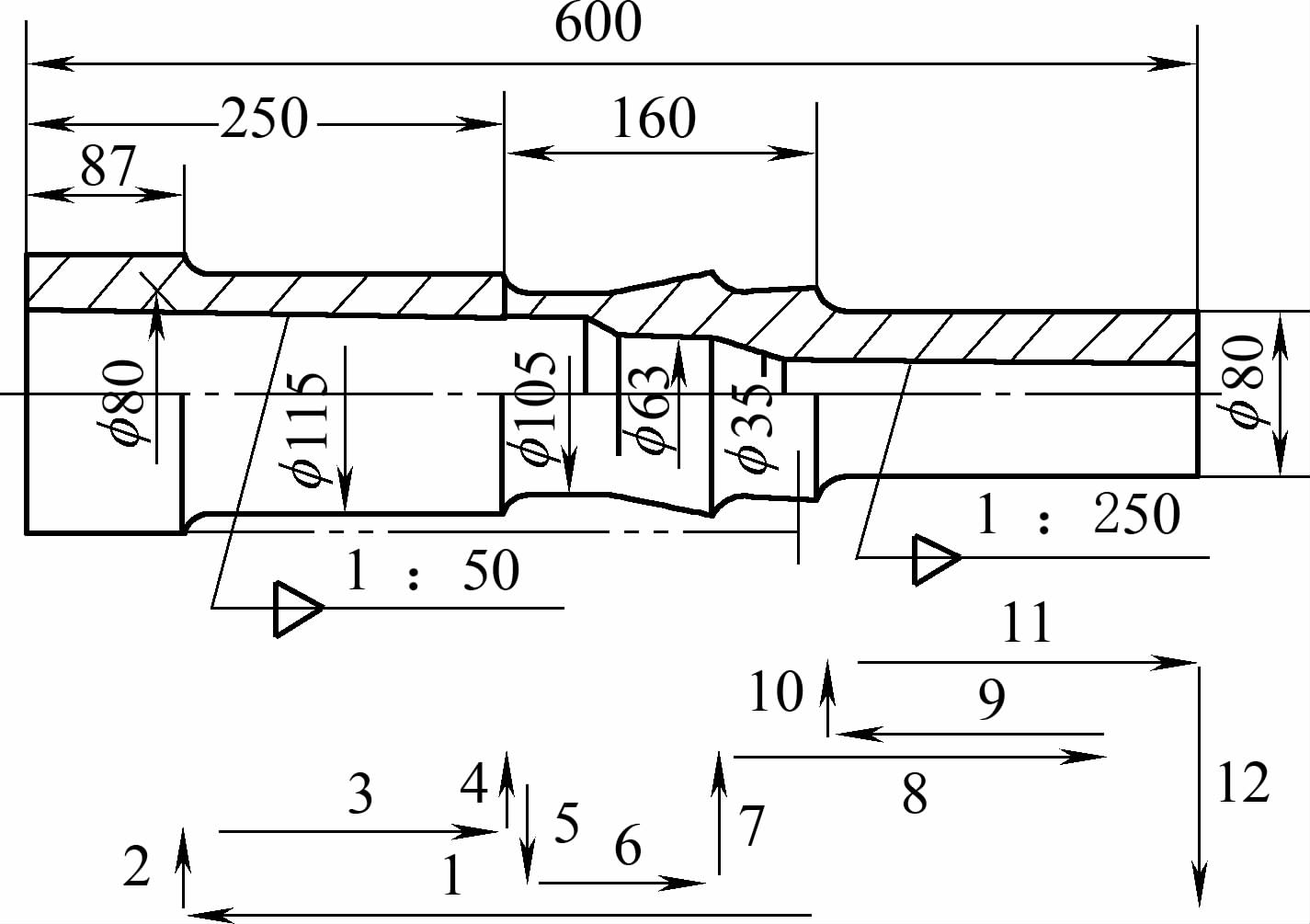

| 2 | İçi boş geçiş mili | Hem dış şekli hem de iç deliği, çapları en büyükten en küçüğe doğru düzenlenmiş basamaklara sahiptir. İşlenmemiş parça Φ135mm×27mm 40CrNiMoA dikişsiz çelik borudur. Çalışma döngüsünde, 4. adım Φ105mm'ye kadar dövme yapar, ardından 5. adım hemen kalıptan çıkarır (bkz. Şekil 2), 6. adım ayna bir bölüm yükselir, 7. adım Φ35mm iç deliği doldurarak Φ105mm'nin alt yarısını dövmek için kalıba yeniden girer. Dövme işleminin son bölümündeki büyük azalma nedeniyle, iki dövme işlemi kullanılır; ilki, işlenmemiş parça mandreli zaten sıkıştırarak Φ105mm'ye kadar dövülür; ikincisi, işlenmemiş parçayı mandrel üzerinde aşağı kaymaya zorlayarak Φ80mm'ye kadar dövülür.  Şekil 2 İçi boş geçiş mili ve çalışma döngüsünün şematik diyagramı |

III. Yuvarlanma ve genişleme

1. Haddeleme ve genişletme işleminin özü, özellikleri ve uygulaması

Tablo 12 Haddeleme Genleşme Deliği Teknolojisinin Özü, Özellikleri ve Ürün Uygulamaları

| Proje | Açıklama |

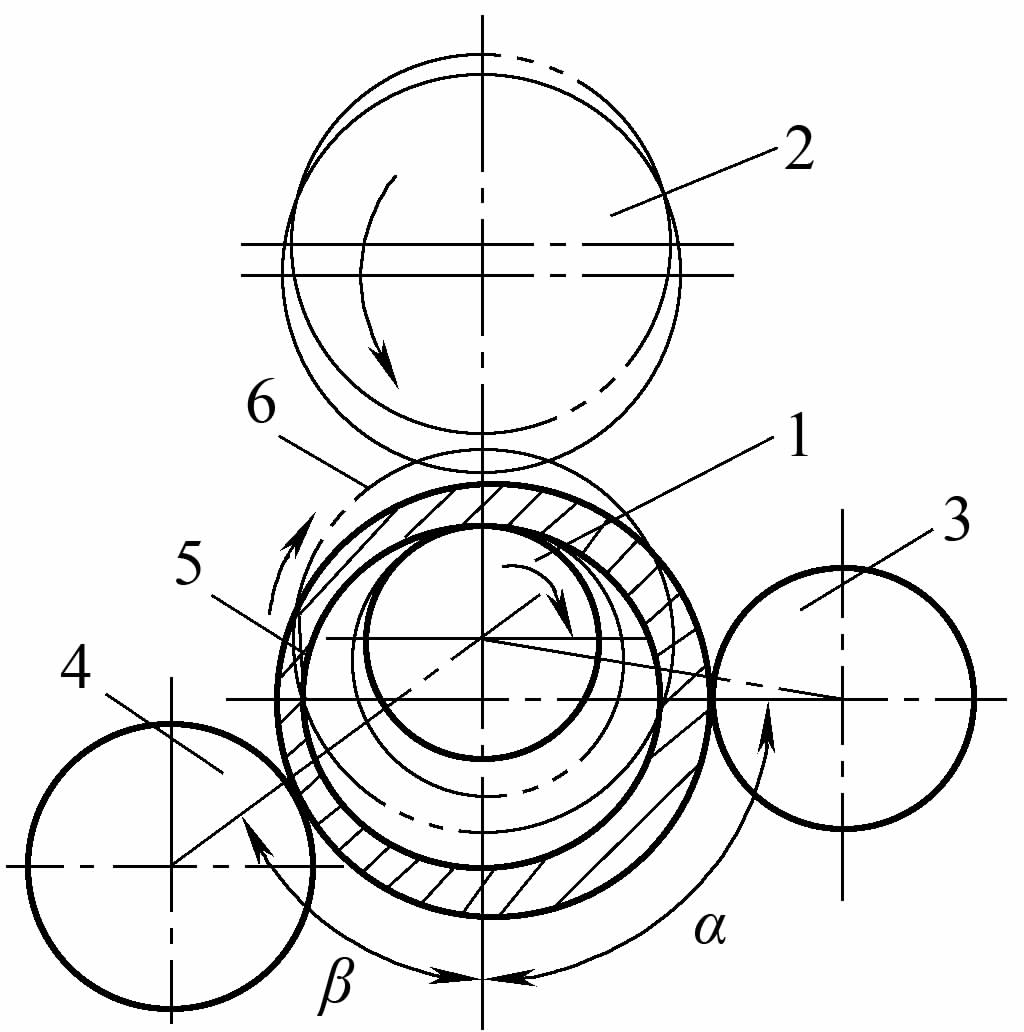

| Teknoloji Özü |  Şekil 1 Rolling Expansion Çalışma Prensibi 1-Tahrikli silindir 2-Sürüş silindiri 3-Kılavuz makara 4-Kontrol silindiri 5-İş parçası 6-Boş Haddeleme genleşmesi, özel bir genleşme makinesinde, halka şeklindeki bir işlenmemiş parçanın duvar kalınlığını incelten ve gerekli halka şeklindeki parçaları elde etmek için hem iç hem de dış çapları artıran bir işlemdir. Genleşme makinesinde dört tip silindir vardır: tahrik silindiri, tahrikli silindir, kılavuz silindir ve kontrol silindiri. Çalışma süreci Şekil 1'de gösterilmektedir. Isıtılmış halka şeklindeki iş parçası tahrik silindiri 1 üzerine yerleştirilirken, tahrik silindiri 2 halka iş parçasını döndürür ve aynı anda hidrolik basınç altında radyal olarak hareket ederek iş parçasının sıkıştırılmasına ve gerilmesine, duvar kalınlığının azalmasına ve hem iç hem de dış çapların artmasına neden olur. Kılavuz silindir 3 her zaman iş parçası üzerinde durur ve iş parçasının çapı arttıkça dışarı doğru hareket eder. İşlevi, iş parçasının dönüşünü stabilize etmek ve şekillendirmektir. İş parçasının dış çapı gerekli boyuta ulaştığında, iş parçası kontrol silindirine 4 temas ederek tahrik silindirini geri çekmek için bir sinyal gönderir ve genişlemeyi sonlandırır. Elektrik motoru sadece tahrik silindirinin dönmesini sağlarken, diğer silindirler sürtünme ile döner. Üretim deneyimine göre, kılavuz silindir ile ana eksen arasındaki α açısı 65°'den büyük olmalı ve kontrol silindiri ile ana eksen arasındaki β açısı 55°'den büyük olmalıdır. |

| Özellikler | 1) Yüksek dövme hassasiyeti, ±1 mm çap sınır sapması; metalin yapısını ve özelliklerini iyileştirerek iyi ürün kalitesi sağlar. 2) Yüksek malzeme kullanım oranı, yüksek verimlilik 3) Düşük yatırım, iyi çalışma koşulları |

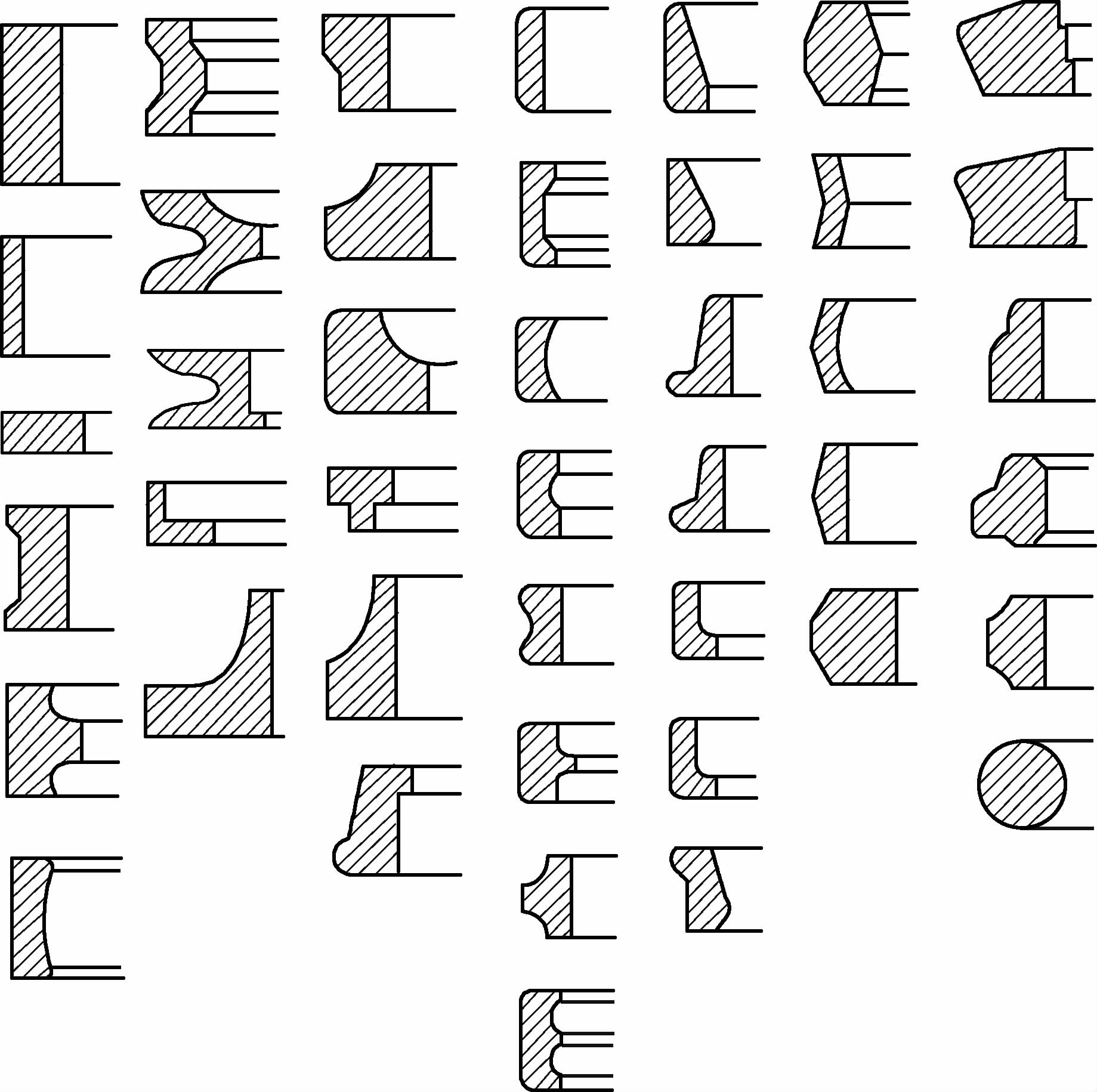

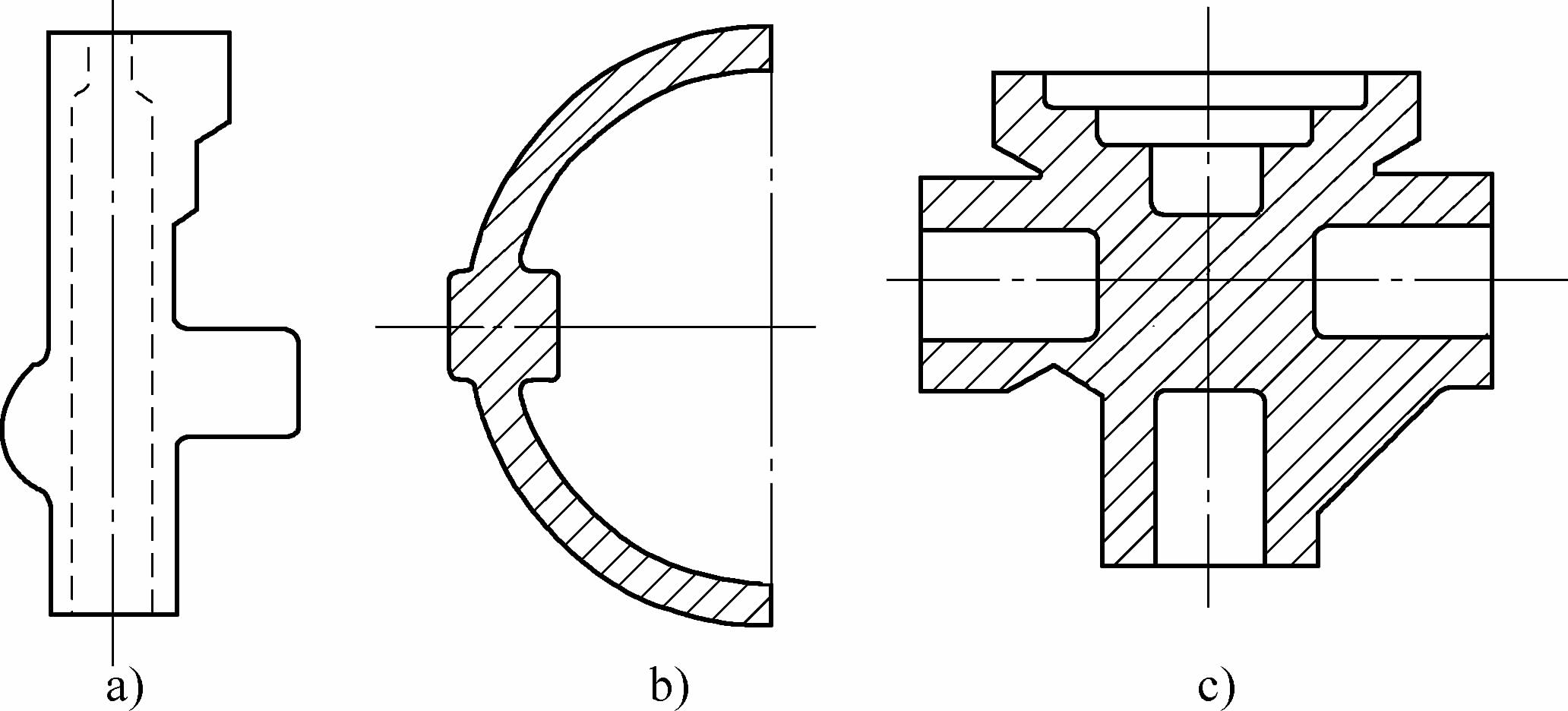

| Ürün uygulaması | Haddeleme genleşmesi, çeşitli şekil, boyut ve malzemelerden halka parçaları veya boşluklar üretmek için uygundur. Şu anda, haddelenmiş halkaların çapı Φ20 ila Φ10000mm, yüksekliği 10 ila 4000mm, duvar kalınlığı 2 ila 48mm ve halkaların ağırlığı 0.1 ila 82000kg arasında değişmektedir. Halkaların malzemeleri genellikle karbon çeliği, alaşımlı çelik, alüminyum alaşımı, bakır alaşımı, titanyum alaşımı, kobalt alaşımı, nikel bazlı alaşım ve bimetal vb. Yaygın haddelenmiş halka ürünleri arasında rulman halkaları, dişli halkaları, tren tekerlekleri ve jantları, gaz türbini halkaları, kolektör halkaları vb. bulunur. En büyük haddelenmiş halka, Φ10000 mm çapında ve 4000 mm yüksekliğinde bir nükleer reaktör kabı halkasıdır. Tipik bir haddelenmiş halka ürün kesit şekli Şekil 2'de gösterilmektedir. Şekil 2 Haddelenmiş genleşme ürününün kesit şekli |

2. Haddeleme genişleme süreci

Tablo 13 Haddeleme genişleme süreci

Rulo yiv tipleri a) Açık genleşme b) Kapalı genleşme c) Yarı açık genleşme 1-Sürüş rulosu 2-İş parçası 3-Driven rulo | ||

| İçerik | Açıklama | |

| Genişleyen rulo oluk tipi | Açık tip | Açık tip genişletme silindiri, şekil a'da gösterildiği gibi esas olarak dikdörtgen kesitli halkaları haddelemek için kullanılan düz bir silindirdir. Düzensiz deformasyonun neden olduğu genişlemeyi önlemek için, şekil c'de gösterildiği gibi genişleticiye iki çift serbestçe dönen konik silindir eklenebilir. |

| Kapalı tip | Kapalı tip genişletme, şekil b'de gösterildiği gibi düzensiz kesitli halkaların genişletilmesi için kullanılır. | |

| Kütük boyutunun belirlenmesi | Genişlemeden önce ve sonra yükseklik değişmeden kalırsa, genişlemeden önce ve sonra dövme oranı K aşağıdaki formülle hesaplanır K = (D 0 - d 0 ) / (D 1 - d 1 ) Formülün neresinde D 0 , d 0 - boş halkanın dış ve iç çapları D 1 , d 1 - dövmenin dış ve iç çapları Açık tip kanallar için K=1,3~1,6; kapalı tip kanallar için K=1,25~1,35 alın. Daha büyük iş parçaları için daha yüksek bir K değeri alın K değerine dayanarak, yanmayı göz önünde bulundurarak, delik delme öncesi ve sonrası eşit hacim ilkesine göre işlenmemiş parçanın boyutunu belirleyin | |

3. Delme makinesi tipi ve ana teknik parametreler

Tablo 14 Delme makinesi türleri

| Tip | Ana Özellikler |

| Dikey delme makinesi (ring haddeleme makinesi) | Özellikler genellikle 400 mm'den azdır. Makine gövdesi dikey olarak yerleştirilmiştir, ancak yükleme ve boşaltmayı kolaylaştırmak ve çalışma sırasında dengeyi artırmak için hafifçe geriye doğru eğilmiştir. haddeleme süreci. |

| Yatay Genişletme Makinesi (Halka Haddeleme Makinesi) | Özellikler boyutu 400 mm'den büyük. Makine gövdesi yatay olarak, 2 ila 4 kılavuz silindirle ayarlanır ve üst ve alt yüz haddeleme silindirleri, haddeleme genişleme boyutunun otomatik kontrolü veya mekanize yükleme ve boşaltma cihazı ile donatılmış dijital ekran ile donatılmıştır. Karmaşık yapı, iyi iş parçası kalitesi, çeşitli kesit şekillerinin haddeleme genişlemesi yeteneğine sahiptir. |

| Çok İstasyonlu Genişletme Makinesi (Halka Haddeleme Makinesi) | Dört istasyonlu bir genişletme makinesi gibi, esas olarak otomatik hatların dövülmesinde kullanılır, iş parçası dış çap toleransı büyüktür ve daha sonra bir boyutlandırma işlemi gereklidir. |

Tablo 15 Halka Haddeleme Makinesinin Ana Teknik Parametreleri (JB/T7446-2007)

| Dikey Halka Haddeleme Makinesi Parametreleri | Nominal halka haddeleme dış çapı/mm | Halka haddeleme dış çap aralığı/mm | Halka haddeleme yüksekliği/mm | Radyal yuvarlanma kuvveti/kN | Yuvarlanma hattı hızı/(m/s) | Kaydırıcı stroku/mm |

| 160 | 50~160 | 40 | 50 | 2.5 | 60 | |

| 250 | 80~250 | 60 | 100 | 2.3 | 100 | |

| 350 | 180~350 | 85 | 250 | 2.2 | 130 | |

| 400 | 200~400 | 100 | 300 | 2 | 130 | |

| 450 | 220~450 | 120 | 350 | 2.5 | 180 | |

| 500 | 220~500 | 200 | 450 | 1.6 | 180 | |

| 550 | 250~550 | 150 | 350 | 3 | 180 | |

| 630 | 350~630 | 160 | 500 | 1.5 | 200 | |

| 800 | 400~800 | 160 | 650 | 1.5 | 200 |

| Yatay halka haddeleme makinesi parametreleri | Nominal halka dış çapı/mm | Halka dış çap aralığı/mm | Halka yüksekliği/mm | Radyal yuvarlanma kuvveti/kN | Yuvarlanma hattı hızı/(m/s) |

| 630 | 200~630 | 160 | 500 | 1.3 | |

| 1000 | 350~1000 | 250 | 800 | 1.3 | |

| 1600 | 400~1600 | 300 | 1000 | 1.3 | |

| 2500 | 450~2500 | 350 | 1600 | 1.3 | |

| 3000 | 500 ila 3000 | 400 | 2000 | 1.3 |

Tablo 16 D52 serisi yatay radyal halka haddeleme makinesi teknik parametreleri

| Model | D52-630 | D52-1000 | D52-1600 | D52-2000 | D52-3000 | |

| Haddeleme dış çapı/mm | 200~630 | 350~1000 | 400~1600 | 450~2000 | 500~3000 | |

| Yuvarlanma yüksekliği/mm | 160 | 250 | 300 | 350 | 400 | |

| Radyal yuvarlanma kuvveti/kN | 500 | 800 | 1000 | 1250 | 2000 | |

| Yuvarlanma hattı hızı/(m/s) | 1.3 | |||||

| Motor gücü/kW | 110 | 200 | 280 | 355 | 500 | |

| Dış boyutlar/mm | Sol ve sağ | 5230 | 7500 | 9000 | 10000 | 12700 |

| Ön ve arka | 1900 | 2200 | 2500 | 3500 | 4100 | |

| Yerden yükseklik | 2530 | 3600 | 3600 | 4000 | 4300 | |

Tablo 17 D53K serisi yatay CNC radyal ve eksenel halka haddeleme makinesi teknik parametreleri

| Model | D53K-800 | DK53-1600 | D53K-2000 | D53K-3000 | D53K-3500 | D53K-4000 | D53K-5000 | |

| Haddeleme dış çapı/mm | 350~800 | 400~1600 | 500~2000 | 500~3000 | 500~3500 | 500~4000 | 500~5000 | |

| Yuvarlanma yüksekliği/mm | 60~300 | 60~300 | 80~500 | 80~500 | 80~500 | 80~700 | 80~750 | |

| Radyal yuvarlanma kuvveti/kN | 1250 | 1250 | 2000 | 2000 | 2000 | 2000 | 2500 | |

| Eksenel yuvarlanma kuvveti/kN | 1000 | 1000 | 1250 | 1250 | 1600 | 1600 | 2000 | |

| Yuvarlanma hattı hızı/(m/s) | 1,3 / 0,4 ila 1,6 | |||||||

| Motor gücü/kW | Radyal | 280 | 280 | 500 | 500 | 630 | 630 | 630 |

| Eksenel | 2 x 160 | 2 x 160 | 2 x 220 | 2 x 220 | 2 x 280 | 2 x 315 | 2 x 315 | |

| Boyutlar/mm | Sol ve sağ | 10000 | 11000 | 14500 | 15200 | 16000 | 18500 | 20000 |

| Ön ve arka | 2500 | 2500 | 3500 | 3500 | 3500 | 4500 | 5500 | |

| Yerden yüksekte | 3150 | 3300 | 4300 | 4300 | 4400 | 4400 | 5000 | |

IV. İzotermal dövme

1. İzotermal dövmenin özü, özellikleri ve uygulama aralığı

Tablo 18 İzotermal dövmenin özü, özellikleri ve uygulama aralığı

| Proje | İçerik |

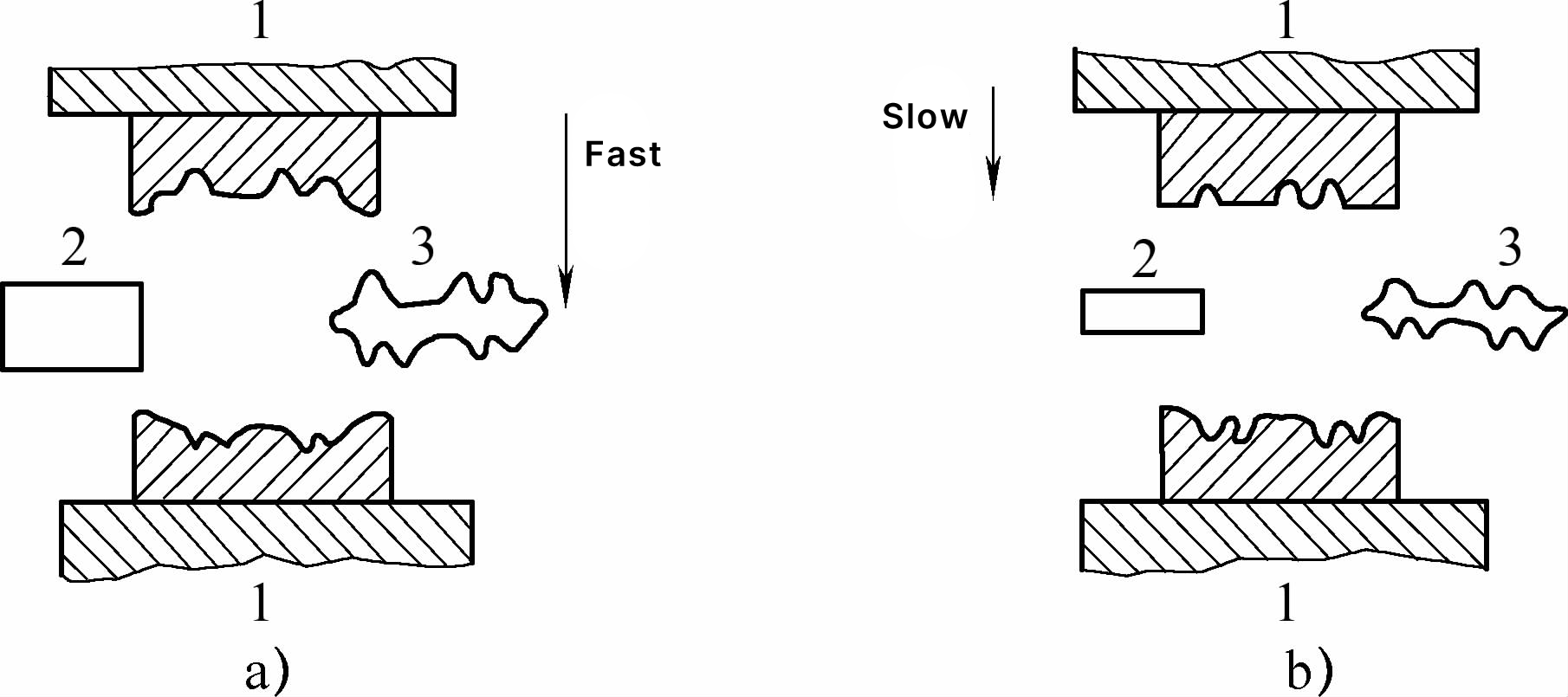

| Süreç özü | İzotermal dövme ile geleneksel dövme arasındaki temel fark, izotermal dövmede dövme kalıbının sıcaklığının kütüğün ısıtma sıcaklığı ile kabaca aynı olacak şekilde kontrol edilmesi ve kütüğün tüm dövme işlemini esasen sabit sıcaklık koşulları altında tamamlamasına izin verilmesidir. Bu teknoloji, kalıp su verme ve malzeme gerinim sertleşmesinin etkilerini azaltarak veya ortadan kaldırarak, sadece düşük deformasyon direncine sahip olmakla kalmaz, aynı zamanda şekillendirme sürecini basitleştirmeye yardımcı olur ve karmaşık parçaların gereksinimlerini karşılayan hassas dövmeler üretebilir. Bu nedenle izotermal dövme, yüksek malzeme kullanımı, düşük işleme maliyetleri ve geniş bir uygulama yelpazesi gibi olağanüstü avantajlara sahiptir. Geleneksel dövme ile izotermal dövme arasındaki karşılaştırma aşağıdaki şekilde gösterilmiştir  a) Geleneksel dövme b) İzotermal dövme 1-kalıp 2-boş 3-Dövme |

| Özellikler | İzotermal şekillendirme, geleneksel termal deformasyon işlemleri sırasında kütükteki sıcaklık değişimleri sorununun üstesinden gelerek aşağıdaki özelliklere sahiptir 1) Malzemenin deformasyon direncini azaltır. İzotermal şekillendirme işlemi sırasında, kütük ve kalıbın sıcaklığı esasen aynı olduğundan, kütüğün deformasyon sıcaklığı düşmez. Daha düşük deformasyon hızlarında, malzeme yumuşama süreci daha yeterli olur ve malzemenin deformasyon direncini azaltır. Ayrıca, deformasyon direncini daha da azaltmak için bir dizi mükemmel proses ve performans yağlayıcısı kullanmak ve daha az yer kaplayan ve enerji tasarrufu sağlayan düşük güçlü ekipman seçmek mümkündür. 2) Malzemenin plastik akış kabiliyetini geliştirir. İzotermal dövmenin öne çıkan özelliklerinden biri, malzemenin plastik akış kabiliyetini artırabilmesidir. İzotermal dövme sırasında kütüğün sıcaklığı düşmediğinden ve deformasyon hızı nispeten düşük olduğundan, bu, malzemenin deformasyon süresini uzatır, yumuşama sürecinin tam olarak gerçekleştirilmesine izin verir, malzemenin plastik akış kabiliyetini artırır ve kusurları iyileştirir. Bu, dar nervürlü ve ince karınlı karmaşık şekillerin oluşturulmasını mümkün kılar ve ayrıca düşük esnekliğe sahip, deforme olması zor malzemelerin oluşturulması için etkili bir araç sağlar. 3) Yüksek boyutsal şekillendirme hassasiyeti, iyi yüzey kalitesi, düzgün yapı ve mükemmel performans. İzotermal dövme sırasında, kütüğün deformasyon sıcaklığı esasen sabit olduğundan, malzeme daha düşük bir deformasyon sıcaklığında oluşturulabilir ve tek ateşte şekillendirme kullanılabilir. İzotermal dövme sırasında kütük ısıtma sıcaklığı, geleneksel termal deformasyona göre 100 ~ 400 ° C daha düşüktür ve ısıtma süresi 1/2 ~ 2/3 oranında azalır, böylece oksidasyon ve dekarbürizasyon gibi kusurları azaltır ve ürünün yüzey kalitesini iyileştirir. Kütüğün iç sıcaklık dağılımı nispeten düzgün olduğundan, iyi yağlama koşulları altında kütüğün deformasyonu düzgün olabilir, böylece ürün yapısı nispeten düzgün olur ve en iyi performans elde edilir. Ek olarak, malzemenin düşük deformasyon direnci ve deformasyon sıcaklığındaki küçük dalgalanmalar nedeniyle, kalıbın elastik deformasyonu azalır, bu da ürünün geometrik boyutlarının stabilitesi ve kontrolü için faydalıdır. Daha düşük deformasyon hızlarında şekillendirme yapılırken, malzeme yumuşatma işlemi daha yeterli olduğundan, şekillendirilen parçaların iç kalıntı gerilimi küçüktür, böylece soğutma ve ısıl işlem sırasında şekillendirilen parçaların deformasyonu azalır ve ürünlerin boyutsal doğruluğu artar. 4) Uzun kalıp ömrü. İzotermal şekillendirmede, özellikle izotermal dövmede kullanılan kalıp malzemeleri ve işleme maliyetleri daha yüksek ve hassasiyet gereksinimleri de daha yüksek olmasına rağmen, izotermal dövme işlemi sırasında kalıp yarı statik yük, düşük basınç altında çalıştığından ve alternatif termal stres koşulları olmadığından ve mükemmel işlem ve performansa sahip bir dizi yağlayıcı kullanabildiğinden, kalıp ömrü geleneksel termal deformasyon kalıplarından daha yüksektir. İzotermal şekillendirme parçaları genellikle tek bir işlemde oluşturulur ve yalnızca bir kalıp seti gerektirirken, geleneksel termal deformasyon genellikle birden fazla işlem gerektirir ve birden fazla kalıp setine ihtiyaç duyar. Bu nedenle, genel olarak, izotermal dövmenin kullanılması kalıp ömrünü artırabilir ve kalıp maliyetlerini azaltabilir. 5) Yüksek malzeme kullanımı. İzotermal dövme, işleme paylarını azaltarak ve ürün boyutsal doğruluğunu iyileştirerek metal tüketimini azaltabilir. Örneğin, izotermal dövmede aynı türbin motoru parçasını üretmek için kullanılan hammadde, geleneksel termal dövmede kullanılanın yalnızca yaklaşık 1/3'ü kadardır. |

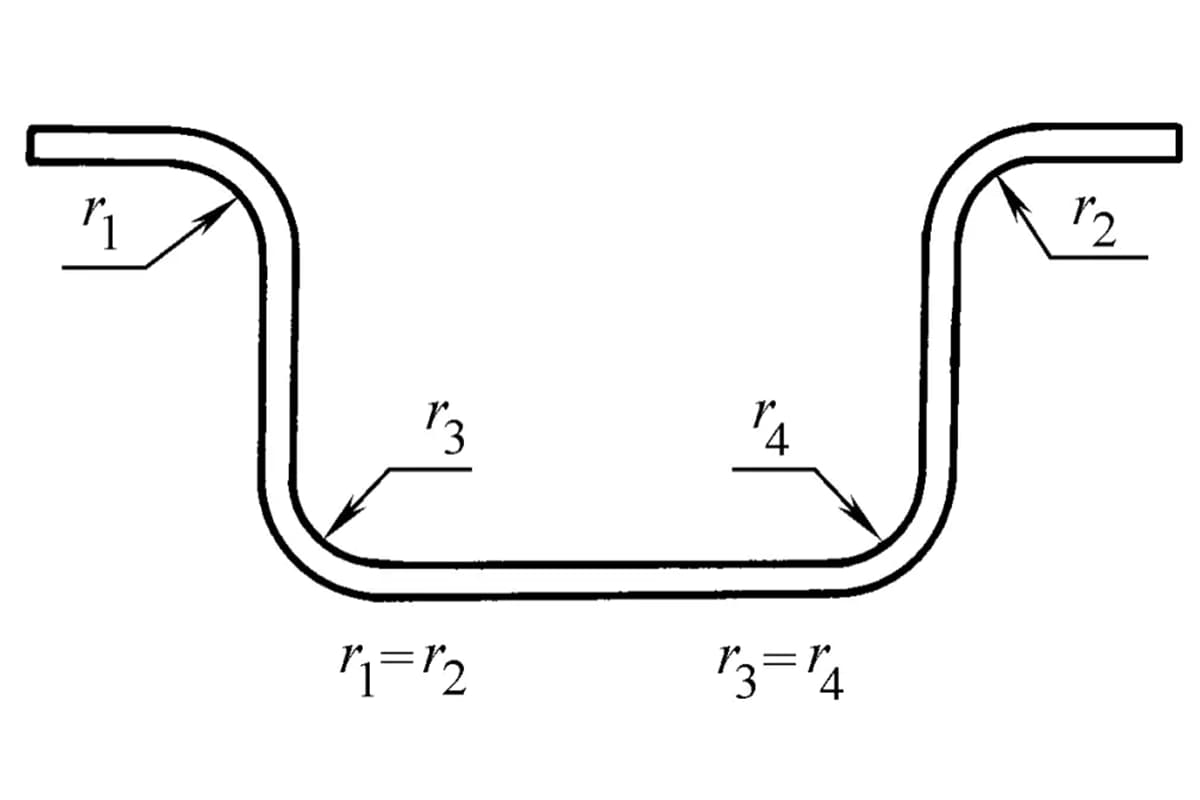

| Uygulama kapsamı | 1) Düşük plastisiteli malzemelerin şekillendirilmesi. İzotermal şekillendirme yöntemleri kullanılarak, geleneksel deformasyon yöntemleriyle işlenemeyen düşük plastisiteli ve deforme olması zor malzemeler şekillendirilebilir. Örneğin, nispeten dar bir deformasyon sıcaklığı aralığına sahip olan titanyum alaşımları, yüksek sıcaklık alaşımları ve birçok yüksek alaşımlı çelik, izotermal koşullar altında deformasyonu çok önemli hale getirir. İzotermal şekillendirme yöntemleri kullanılarak, kobalt-krom-tungsten-molibden alaşımı 900°C deformasyon sıcaklığında ve 5×10^0 /s gerinim hızında kütük çatlamadan yağlama olmadan tek yönlü olarak 60%'ye sıkıştırılabilir; 900°C deformasyon sıcaklığında ve 2×10^1 /s gerinim hızında, gri dökme demir kütük çatlamadan tek yönlü olarak 53%'ye sıkıştırılabilir. Günümüzde izotermal şekillendirme işlemleri alaşımlı çeliklerin, titanyum alaşımlarının, alüminyum alaşımlarının, metaller arası bileşiklerin, kompozit malzemelerin ve toz malzemelerin şekillendirilmesi ve işlenmesinde yaygın olarak uygulanmaktadır. Malzeme biliminin gelişmesiyle birlikte, izotermal kalıpta dövme işlemleri yeni ve deforme olması zor malzemelerin hazırlanmasında ve işlenmesinde önemli bir rol oynayacaktır. 2) Yüksek kaliteli veya değerli malzemelerin şekillendirilmesi. Havacılık ve uzay endüstrisinin gelişmesiyle birlikte, yapısal malzemelere yönelik gereksinimler de artmaktadır. Uçakların ve çeşitli modern kontrol cihazlarının işlevselliğini geliştirmek için titanyum ve titanyum alaşımları, bakır ve bakır alaşımları gibi yüksek kaliteli veya değerli malzemelerin yanı sıra yüksek sıcaklık alaşımları, kompozit malzemeler vb. gereklidir. Bu yüksek kaliteli veya değerli malzemelerin geleneksel termal deformasyon yöntemleri kullanılarak şekillendirilmesi genellikle işleme payının artırılmasını gerektirmekte, malzeme maliyetlerini ve işleme maliyetlerini önemli ölçüde artırmakta ve gereksiz israfa neden olmaktadır. Örneğin, bazı uçak titanyum alaşım parçaları, karmaşık şekilleri ve çok yüksek kalite gereksinimleri nedeniyle, sadece yaklaşık 5% ila 15%'lik bir malzeme kullanım oranına sahiptir ve malzemenin çoğu işleme nedeniyle hurdaya dönüşür. Ayrıca, titanyum alaşımlarının işlenmesinin zorluğu nedeniyle, işleme maliyetleri ve takım maliyetleri diğer malzemelere göre 5 ila 10 kat daha yüksektir. Bununla birlikte, izotermal şekillendirme işlemleri kullanılarak, küçük çekme açıları olan veya hiç çekme açısı olmayan dövmelerin yanı sıra, farklı kademeli bölümlere ve küçük geçiş yarıçaplarına sahip dövmeler oluşturulabilir, bu da işleme paylarını büyük ölçüde azaltır, malzeme tasarrufu sağlar ve maliyetleri düşürür. Örneğin, izotermal kalıpta dövme yöntemleri kullanılarak üretilen kanatlı disk şeklindeki parçalar, şekillendirmeden sonra kesme gerektirmez ve geleneksel termal deformasyon yöntemlerine kıyasla 50%'den fazla malzeme tasarrufu sağlar. 3) Karmaşık yüksek hassasiyetli parçaların şekillendirilmesi. İzotermal kalıp dövme yöntemleri kullanılarak, geleneksel plastik işleme yöntemleri kullanılarak oluşturulması genellikle çok zor hatta imkansız olan yüksek dar nervürlü, ince ağlı ve yüksek boyutsal hassasiyete sahip karmaşık şekilli yapısal parçalar oluşturulabilir. İzotermal kalıpta dövme teknolojisi, daha önce çoğunlukla talaşlı imalatla üretilen perçinli ve vidalı montajların yerini büyük entegre yapısal bileşenlerle alarak olasılığı artırmış, maliyetleri düşürmüş ve bileşen ağırlığını hafifleterek uçak ve uzay araçlarının tasarımı ve üretimi üzerinde önemli bir etkiye sahip olmuştur. 4) Düşük basınç kullanarak büyük yapısal parçaların şekillendirilmesi. İzotermal koşullar, malzeme şekillendirme için proses parametreleri aralığını genişletebilir, örneğin, gerinim oranını düşürerek, malzemeler daha düşük deformasyon sıcaklıklarında daha yüksek plastisiteye sahip olabilir ve şekillendirme basıncını azaltabilir. Örneğin, gerekli yüksek güç ekipmanı olmadığında, gerinim oranını düşürmek ve kütüğün kalıpta tutma basıncını kullanmak büyük yapısal parçaların şekillendirilmesini sağlayabilir. |

2. İzotermal dövme ve kalıp tasarımı prensipleri

İzotermal dövme tasarımı, şekillendirme sırasında kullanılan proses yöntemleri ve kalıp yapıları ile yakından ilgilidir, bu nedenle dövme parçaların tasarımı sırasında, açık kalıpla dövme veya kapalı kalıpla dövme, paylı veya paysız dövme, entegre kalıp veya kompozit kalıp vb. kullanılan proses yöntemleri eş zamanlı olarak dikkate alınmalıdır.

İzotermal dövme ve kalıp tasarımı prensipleri Tablo 19'da gösterilmiştir.

Tablo 19 İzotermal dövme ve kalıp tasarımı prensipleri

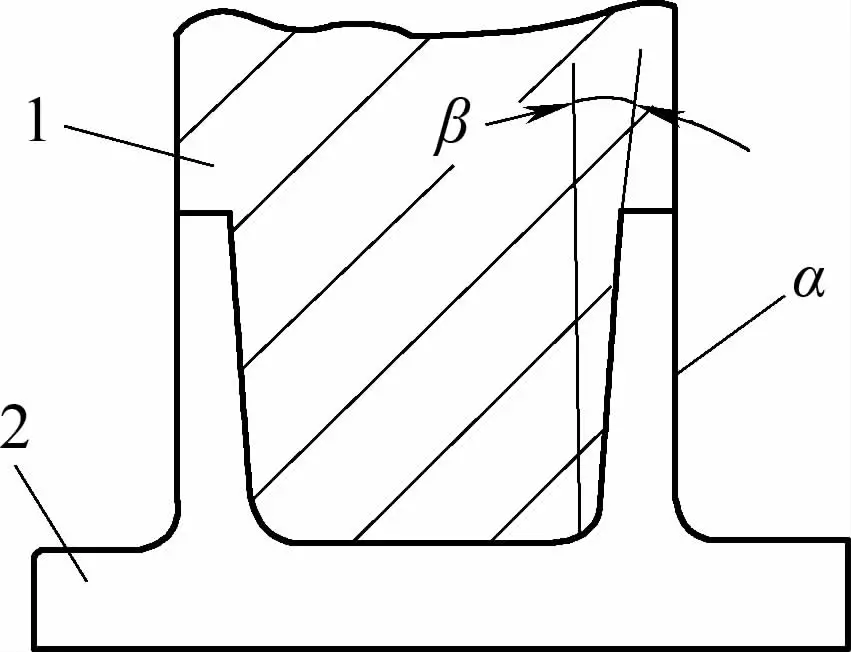

| Tasarım ilkeleri | İçerik |

| İzotermal dövme | 1) Dövme parçalar için ayırma çizgisi konumunun seçimi. Mümkün olduğunca düz ayırma kullanılmalıdır. Açık kalıpla dövme için, geleneksel açık kalıpla ayırma ile aynıdır; kapalı kalıpla dövme için, kombinasyon kalıpları sıklıkla kullanılır ve dövmeden sonra dövmeyi çıkarmanın kolaylığı göz önüne alındığında, çok yönlü düz ayırma veya kavisli ayırma benimsenmelidir. Dövme ayırmanın şematik diyagramı Şekil 1'de gösterilmektedir. Şekil 1 Dövme ayırmanın şematik diyagramı a) Koruma plakası bağlantısı b) İntegral türbin 2) Dövme çekim açısının belirlenmesi. Açık kalıpla dövmede, dövme çekim açısı önerilen değerlere göre seçilir ve bir ejektör cihazı olduğunda daha küçük bir değer seçilir. Kapalı kalıpla dövmede, ayırma yüzeyindeki dış çekim açısı α 0'dır ve diğer alanlarda genellikle 30'~3°, iç çekim açısı β 30'~1°30′ olabilir. Kapalı kalıpla dövme genellikle kombine kesici uç kalıpları kullandığından, kalıp malzemesinin büzülme oranı dövme malzemesininkinden daha büyüktür ve kesici uçlar ve dövmeler atmosferde soğutulduktan sonra kalıp tabanından çıkarılır, bu da kesici uçların dövmelerden çıkarılmasını kolaylaştırır. Dövme ve kesici uçlar arasındaki ilişki Şekil 2'de gösterilmektedir.  Şekil 2 Dövme ve kesici uçlar arasındaki ilişki 1- Yerleştir 2-Dövme 3) İç köşe yarıçapının belirlenmesi. İç köşe yarıçapı, metal akışını ve kalıp ömrünü etkileyen ana faktörlerden biridir. İzotermal dövmede, çok yönlü ayırma ve çoklu ekleme yapıları nedeniyle, ayırma yüzeyindeki dışbükey fileto yarıçapı 0 olabilir ve diğer alanlarda geleneksel dövme ile aynı veya biraz daha küçüktür; içbükey fileto yarıçapı çok küçük olmamalıdır, esas olarak izotermal dövme sırasında işlenmemiş parçanın öncelikle kalıpta preslenerek şekillendirildiği ve büyük bir fileto yarıçapının metal akışını kolaylaştırdığı ve kusurları önlediği düşünüldüğünde. Dövme filetosu ile ayrılma konumu arasındaki ilişki Şekil 3'te gösterilmektedir.  Şekil 3 Dövme filetosu ve ayrılma yeri arasındaki ilişki 1-Modül 2-Dövme 3-Kalıp 4-Alt maça 5-Üst pres kalıp 4) Ödenek ve toleransın belirlenmesi. İzotermal dövme esas olarak demir dışı malzemelerin şekillendirilmesinde kullanılır. metallerBu da şekillendirme sırasında yağlama ve koruma gerektirir. Şekillendirmeden sonra, dövme yüzeyinin işlenmesi ve işlenmesi ek ödenek eklenip eklenmeyeceğini belirler. |

| İzotermal kalıp | 1) Şekli karmaşık olan, geleneksel dövmede şekillendirilmesi zor olan veya birden fazla ateşleme gerektiren dövmeleri ve izotermal dövme olarak yapı ve performans konusunda çok katı gereksinimleri olan dövmeleri seçin. 2) Yapısına, dövme boyutuna, sonraki işleme gereksinimlerine ve ekipman kurulum alanına göre açık veya kapalı kalıp dövme yöntemlerini seçin. 3) Kalıbın genel tasarımı, izotermal dövme işleminin gereksinimlerini karşılamalı, yapısal olarak makul olmalı ve kullanımı ve bakımı kolay olmalıdır. 4) Dövme kalıp parçası özel ısıtma, ısı koruma ve sıcaklık kontrol cihazlarına sahip olmalı ve izotermal dövme için gerekli sıcaklığa ulaşabilmelidir. 5) Özel kalıplar gerektiren özel dövmeler dışında, kalıplar evrensel olacak şekilde tasarlanmalıdır. 6) Kalıp parçalarının farklı sıcaklıklarda güvenilir performans göstermesini sağlamak için kalıbın farklı parçaları için kullanılan malzemeleri makul bir şekilde seçin. 7) İzotermal dövme kalıbının sıcaklığı yüksektir, ısı kaybını ve ekipmana aşırı iletimi önlemek için kalıp tabanı ile alt plaka arasına bir yalıtım tabakası yerleştirilmeli ve soğutma için üst ve alt alt plakalarda su kanalları açılmalıdır; ekipmanın normal çalışmasını ve üretim personelinin güvenliğini sağlamak için elektrik yalıtımına da dikkat edilmelidir. 8) Yönlendirme ve konumlandırma konularına dikkat edilmelidir. İzotermal dövme kalıbı ısıtma fırınına yerleştirildiğinden, kalıbın kaydığını tespit etmek mümkün değildir. Kalıp çerçevesi ve kalıp modülü üzerinde yönlendirme cihazları düşünülmeli ve iç ve dış yönlendirme cihazları koordine edilmelidir; aynı zamanda, işlenmemiş parça kalıba yerleştirildiğinde, işlenmemiş parçanın yanlış yerleştirilmesini önlemek için konumlandırma blokları tasarlanmalıdır. |

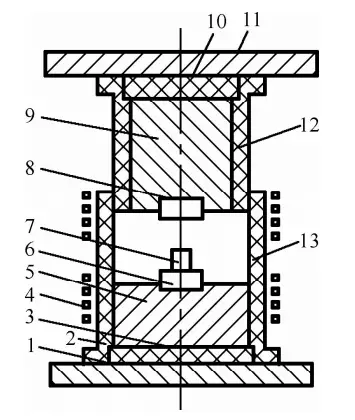

3. İzotermal dövme için kalıp cihazı

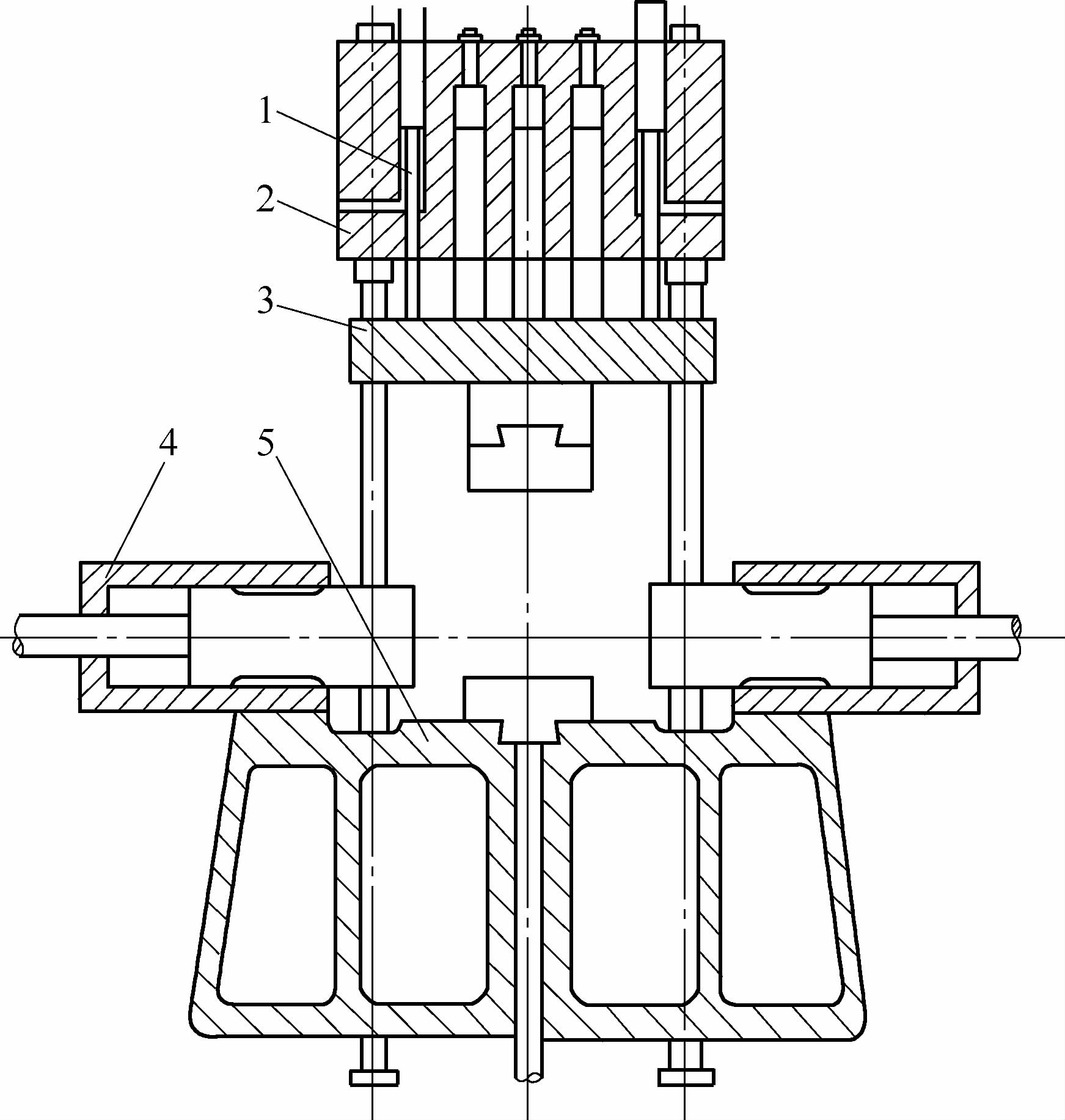

İzotermal dövme kalıbının ısıtılması, yalıtılması ve bakımının kolay olması için, çeşitli ülkelerden bilim insanlarının tasarım ve kullanım deneyimlerinden elde edilen izotermal dövme cihazının genel yapısı Şekil 1'de gösterilmiştir.

1, 11 - Ara parça plakası

2, 12 - İzolasyon kapağı

3, 10 - İzolasyon ara plakası

4 - İndüksiyonlu ısıtıcı

5, 9 - Kalıp tabanı

6 - Alt kalıp

7 - Kaba

8 - Kalıp üzerinde

13 - Yükleme ve boşaltma limanı

V. Toz Dövme

1. Toz dövmenin özü, avantajları ve uygulamaları

Tablo 20 Toz dövmenin özü, avantajları ve uygulamaları

| Proje | İçerik |

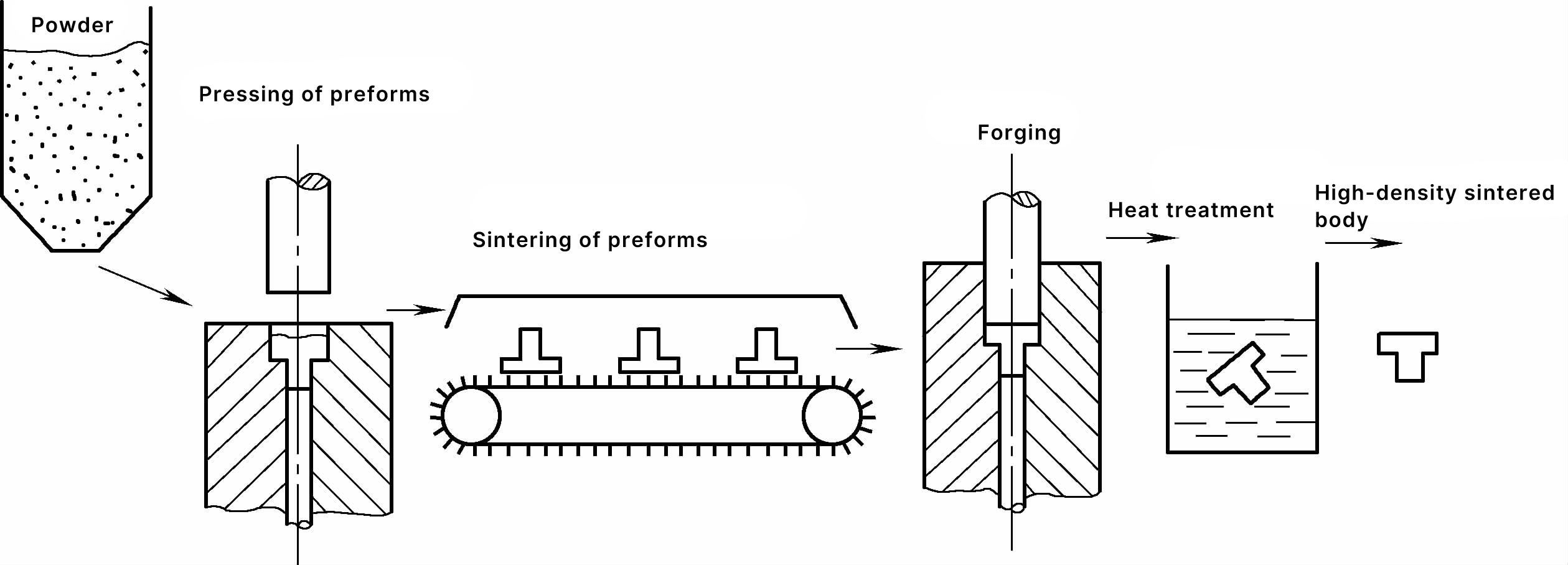

| Süreç özü | Toz dövme, toz metalürjisini hassas kalıp dövme ile birleştiren yeni bir metal işleme yöntemidir. Soğuk presleme, sinterleme, sıcak dövme veya tozun sıcak izostatik preslenmesi, izotermal kalıp dövme veya doğrudan sıcak izostatik presleme ve ardından hassas dövmelerin gerekli şeklini üretmek için işleme yoluyla oluşturulan hammadde olarak metal tozu kullanır. Tipik bir toz dövme işlemi akışı aşağıdaki şemada gösterilmektedir. Tipik toz dövme proses akışı Genel toz metalurjisi parçaları çok sayıda gözenek, zayıf kompaktlık ve genellikle 6,2 ila 6,8 g/cm³ arasında bir yoğunluk içerir. Sıcak izostatik presleme veya ısıtmalı dövme işleminden sonra parçaların bağıl yoğunluğu 98%'nin üzerine çıkarılabilir. |

| Avantajlar | Toz dövme için kullanılan boşluklar, sinterlenmiş gövdeler veya ekstrüde edilmiş kütükler ya da sıcak izostatik presleme işleminden geçirilmiş boşluklardır. Sıradan çelik kütüklerle dövmeye kıyasla, toz dövmenin avantajları aşağıdaki gibidir 1) Yüksek malzeme kullanım oranı. Ön kalıp dövme sırasında malzeme kaybı yoktur ve son işleme payı küçüktür, toz hammaddeden bitmiş parçalara kadar genel malzeme kullanım oranı 90%'nin üzerine ulaşır. 2) Dövmelerde yüksek boyutsal doğruluk, düşük yüzey pürüzlülüğü ve karmaşık şekilli dövmelerin elde edilmesi kolaydır. Toz dövme preformları minimum oksidasyon koruma ısıtması kullanır veya hiç kullanmaz, dövme doğruluğu ve yüzey pürüzlülüğü açısından hassas dövme ve döküm seviyelerine ulaşır. Karmaşık şekilli dövmelerin nihai şekillendirmesini kolaylaştırmak için optimum ön kalıp şekilleri kullanılabilir 3) Dövme parçaların mekanik özelliklerinin iyileştirilmesine yardımcı olur. Toz partikülleri çok küçük sıvı metalin hızla yoğunlaşmasıyla oluştuğundan ve metal damlacıklarının bileşimi ana alaşımınkiyle neredeyse aynı olduğundan, ayrışma toz partiküllerinin boyutuyla sınırlıdır. Bu, sıradan metal malzemelerdeki (özellikle katı faz dönüşümü olmayan metaller ve bazı yeni malzemeler için) döküm segregasyonu ve düzensiz iri taneler gibi kusurların üstesinden gelebilir, malzemeyi tek tip ve izotropik hale getirebilir, bu da dövme parçaların mekanik özelliklerini iyileştirmek için faydalıdır. Bununla birlikte, toz dövmelerde belirli miktarlarda gözenek ve inklüzyon bulunması, dövmelerin plastisitesini ve tokluğunu azaltabilir 4) Düşük dövme maliyeti, yüksek verimlilik ve kolay otomasyon. Toz dövmelerin hammadde maliyetleri ve dövme ücretleri genel kalıp dövmeye benzer, ancak genel kalıp dövmelere kıyasla daha yüksek boyutsal hassasiyete ve daha düşük yüzey pürüzlülüğüne sahiptirler, bu da işleme işlemini azaltabilir veya ortadan kaldırabilir, böylece önemli miktarda işçilik tasarrufu sağlar. Dişliler, kamalı mil kovanları, bağlantı çubukları ve diğer işlenmesi zor parçalar gibi karmaşık şekilli, büyük partili küçük parçalar için tasarruf özellikle önemlidir 5) Metal tozunun alaşımlanması kolay olduğundan, hammaddeleri ürünün hizmet koşullarına ve performans gereksinimlerine göre tasarlamak ve hazırlamak mümkündür, böylece ürün süreci ve malzemelerin entegrasyonuna yardımcı olan "tedarik edilen malzemelere göre işleme" geleneksel dövme işleme modunu değiştirir |

| Uygulamalar | Toz metalurjisi dövme, çeşitli çelik toz parçalar için yaygın olarak kullanılır. Şu anda, sıradan karbon çeliğinden çeşitli düşük alaşımlı çeliklerin yanı sıra paslanmaz çelik, ısıya dayanıklı çelik, ultra yüksek mukavemetli çelik ve diğer yüksek alaşımlı çelikler ve yüksek hızlı takım çeliklerine kadar düzinelerce çelik türü kullanılmaktadır. Örneğin, toz metalürjisi ısıya dayanıklı çelik, performansı artırmak amacıyla gaz türbini diskleri üzerinde test edilmiştir. Demir dışı metal toz dövme, çelik toz dövme kadar yaygın olarak kullanılmaz ve olgunlaşmamıştır. Havacılık ve uzay endüstrisinde, esas olarak yüksek sıcaklık alaşımlı türbin diskleri, titanyum alaşımlı fan diskleri ve alüminyum alaşımlı uçak kiriş bağlantıları gibi yüksek sıcaklık alaşımlarının, titanyum alaşımlarının ve alüminyum alaşımlarının toz dövülmesini içerir. |

2. Toz dövmenin ana süreçleri için gereklilikler

Tablo 21 Toz dövmenin ana süreçleri için gereklilikler

| Öğe | İçerik |

| Hammadde hazırlama | Toz hammaddelerin toz dövmelerin performansı üzerinde önemli bir etkisi vardır, ancak yüksek kaliteli toz maliyetlidir, bu nedenle toz dövmelerin farklı gereksinimlerine göre toz hammaddeleri makul bir şekilde seçmek gerekir. Toz hammaddeler genellikle yabancı metal parçacıkları ve metal olmayan parçacıklar da dahil olmak üzere, çoğunlukla toz hammadde ve işleme aşamalarında, özellikle mekanik özellikleri büyük ölçüde etkileyen kırılgan seramik kalıntılar da dahil olmak üzere çeşitli kalıntılar içerir. Bu nedenle, manyetik ayırma gibi yöntemlerle veya vakumlu çift elektrotlu ark yeniden eritme, elektron ışını soğuk ocak rafine ana alaşımları ve bunları belirtilen sınırlara düşürmek için diğer yöntemler kullanılarak elde edilebilen toz hammaddelerdeki kalıntıları sınırlamak gerekir. Tozun partikül boyutu ve bileşimi, tozun fiziksel ve proses özelliklerini doğrudan etkiler ve kalite kontrol öğelerine dahil edilmelidir. Otomotiv planet dişli toz dövme hammaddeleri için malzeme oranı ve teknik gereksinimler Tablo 22'de gösterilmiştir. Malzemeler, presleme yağlayıcıları olarak toplam kayıp sistem yağı ve çinko stearat içerir. Tozdaki gaz içeriği esas olarak oksijen içeriğini ifade eder. Oksijen, çeşitli toz alaşımlarında oksit formunda bulunur. Oksitlerin şekli değişir ve toz dövmelerin performansı üzerindeki etkileri de değişir. Çoğu metal tozu depolama ve nakliye sırasında oksitlenir ve genellikle harmanlamadan önce indirgeme işlemine tabi tutulur. Karbon çeliği veya bakır-molibden çelik tozu doğal gaz veya kömür gazı kullanılarak indirgenebilir, düşük alaşımlı çelik ve bakır tozu ayrıştırılmış amonyak kullanılarak indirgenebilir ve krom, manganez ve vanadyum gibi elementler içeren alaşımlı çelik tozları yüksek saflıkta hidrojen kullanılarak indirgenmelidir. İndirgeme işlemi belirli bir sıcaklıkta gerçekleştirilir ve tozdaki artık oksijen içeriğini en aza indirmek için çeşitli işlem parametreleri ayarlanmalıdır. |

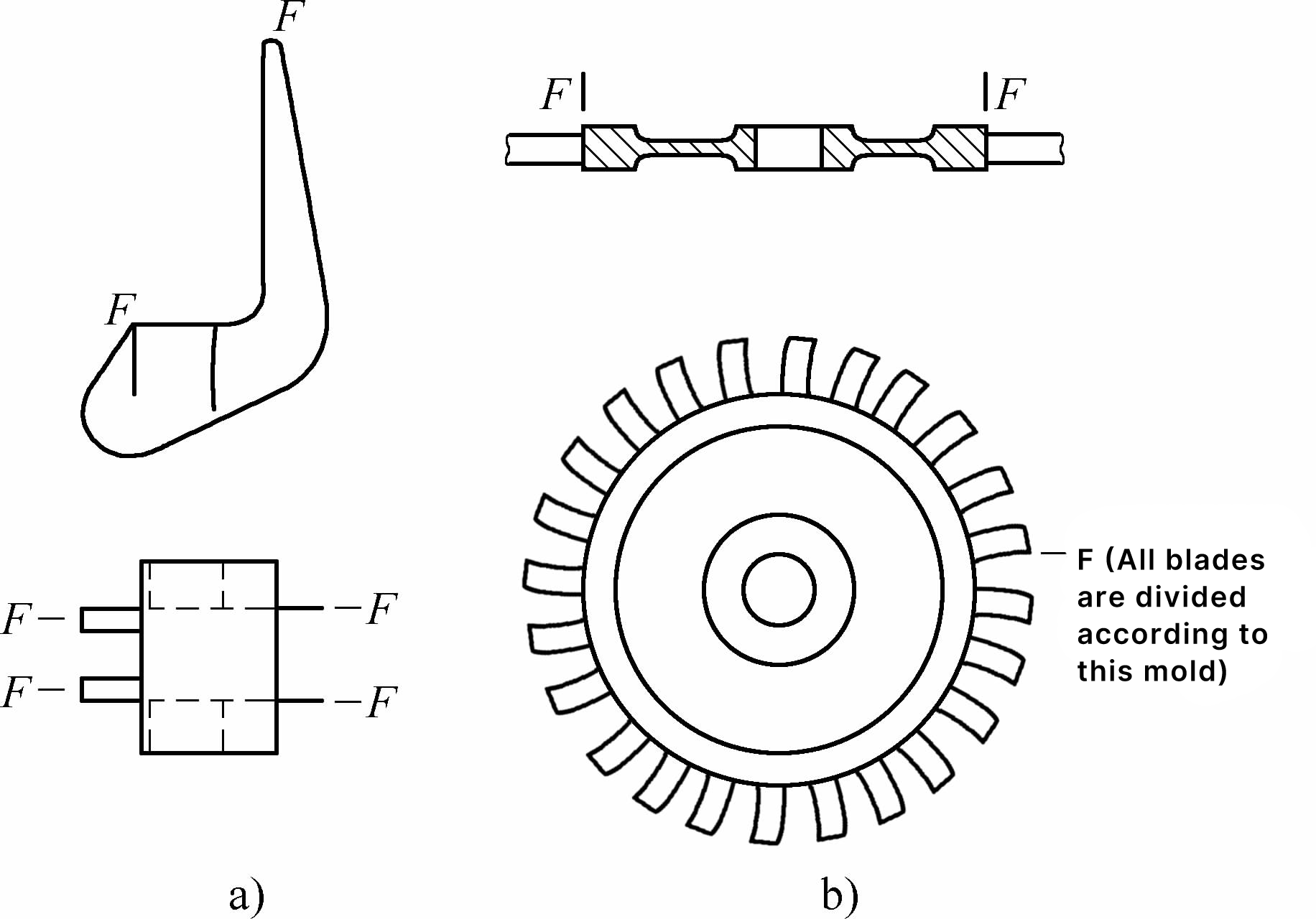

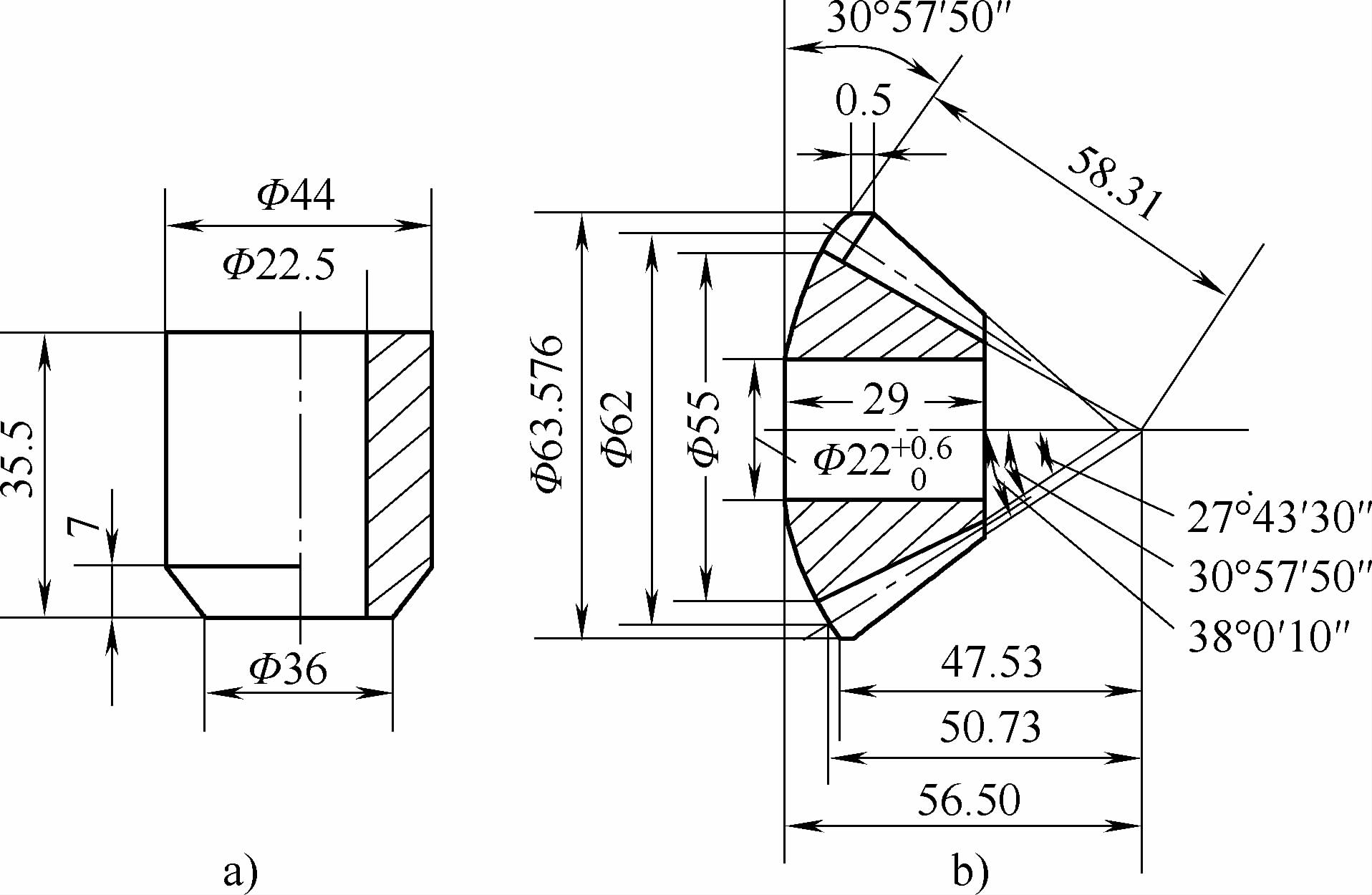

| Boş hazırlık | Boşluğun tasarımı sırasında, dövme sırasında boşluğun önemli parçalarının gerilme ve gerinim durumunu dikkatlice analiz etmek ve tahmin etmek, dövme çatlaklarını önlemek için boşluğun geometrik şeklini ve boyutunu ayarlamak gerekir. Örneğin, düz düz dişlilerin tozla dövülmesi sırasında, boşluğun dövme basıncı yönündeki izdüşümü temelde dövme ile tutarlıdır ve dövme sırasında çok az yanal akışla yalnızca yükseklik sıkıştırması vardır. Planet konik dişliler için, boşluğun şekli ve boyutu Şekil 1'de gösterilmiştir, boş şekil nispeten basittir, dövmeden çok farklıdır, büyük metal yanal akışı, büyük dövme deformasyonu, iyi gözenek giderme etkisi ve dövme performansını artırmak için faydalıdır Şekil 1 Planet Dişli a) Boş b) Hassas dövme İşlenmemiş parçayı soğuk pres kalıbı ile preslerken, işlenmemiş parçanın kütle sapmasını azaltmak için toz yüklemesinin hacmini veya kütlesini kontrol etmek gerekir. Fazla kilolu bir işlenmemiş parça, toz dövme yüksekliğinin standardı aşmasına neden olur ve yetersiz kütle, toz dövme yüksekliğinin yetersiz olmasına veya yoğunluğun yetersiz olmasına neden olur. Soğuk presleme sırasında kalıp duvarı yağlamasına da dikkat edilmelidir. Sinterlemenin amacı, işlenmemiş parçanın mukavemetini ve dövülebilirliğini artırmak, dövme sırasında çatlakları önlemek, alaşım bileşimini homojenleştirmek ve bazen oksijen içeriğini azaltmaktır. Sinterleme koruyucu bir atmosferde veya vakumda gerçekleştirilir. Örneğin, otomotiv planet konik dişli boşluklarının sinterlenmesi, 1120-1180°C sinterleme sıcaklığı, 1,5-2,0 saat bekletme süresi ve 1,5-2,0m³/saat koruyucu gaz olarak ayrıştırılmış amonyak akış hızı ile ayrıştırılmış gazlı bir molibden tel fırında gerçekleştirilir. İşlenmemiş malzemenin sinterlenmesi sırasında hacim küçülür, ancak yine de çok sayıda gözenek içerir. Sinterlemenin yoğunlaştırma mekanizmaları hacim difüzyonu, tane sınırı hareketi ve difüzyon sürünmesini içerir Yüksek sıcaklıktaki alaşım toz boşlukları ekstrüzyon veya sıcak izostatik presleme ile preslenirken, amonyak korumasına alınmalı veya seramik bir kılıf içine yerleştirilmeli, daha sonra oda sıcaklığında ve vakum altında sıcak durumda gazdan arındırılmalı, ardından ekstrüzyon veya doğrudan sıcak izostatik preslemeden önce sızdırmazlık kaynağı, kumlama ve yağlayıcı kaplama yapılmalıdır |

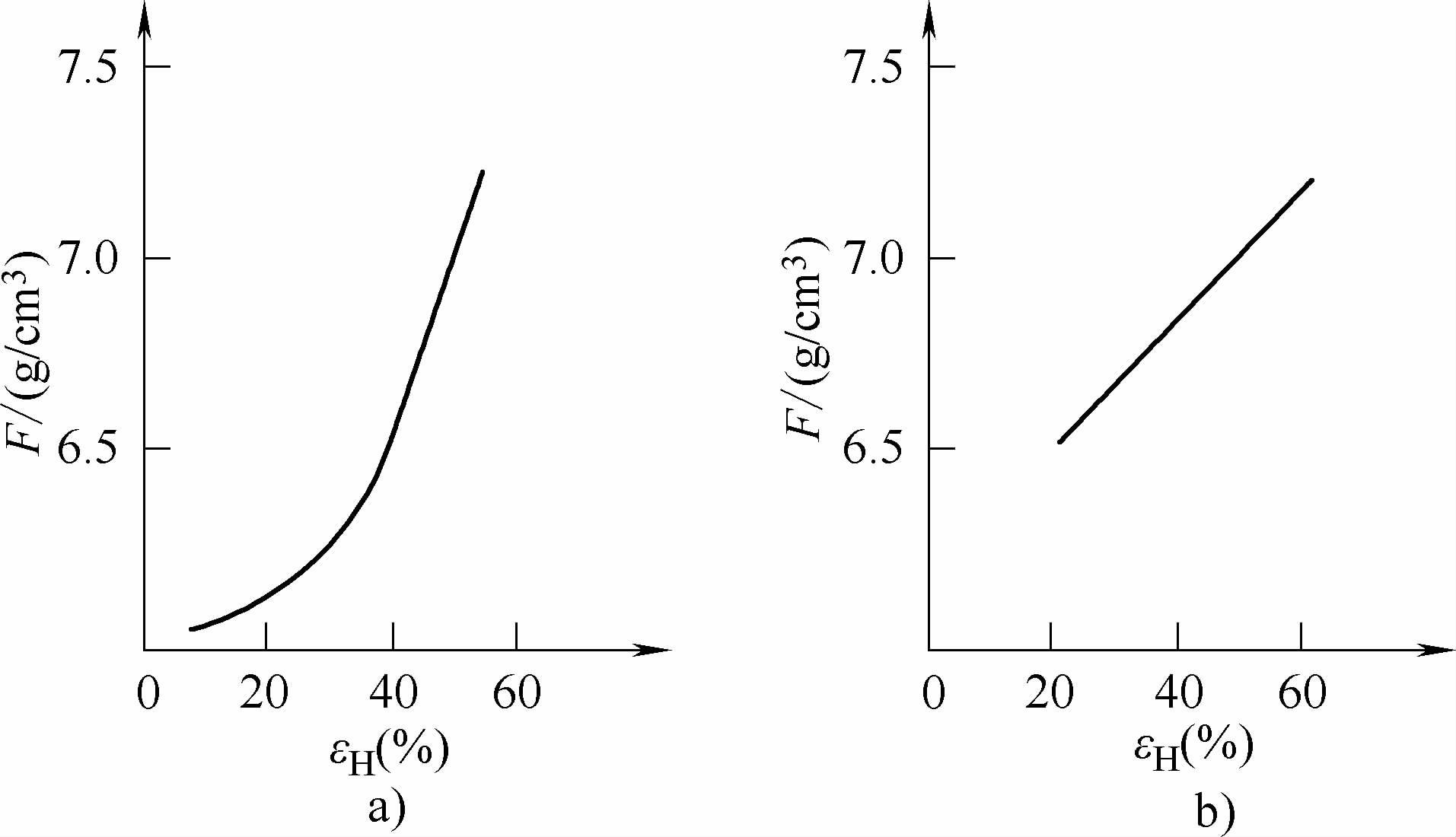

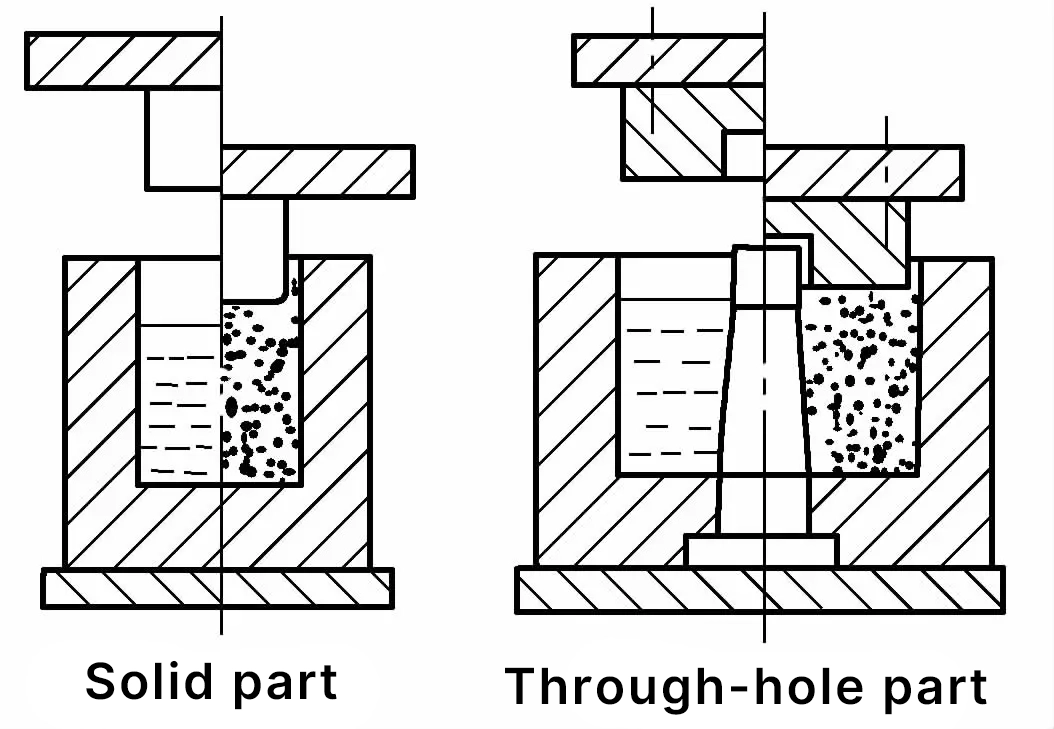

| Dövme | Toz dövme için yaygın dövme ekipmanı şunları içerir: sürtünme presi, krank presi, hidrolik pres, yüksek hızlı çekiç, vb. Toz dövme genellikle kapalı kalıp dövme kullanır ve açık kalıp dövme daha az etkilidir. Dövme kalıbı oluğunun boyutu, dövme boyutuna büzülme oranı eklenerek belirlenir. Dövme kalıbı oluğunun yüzey pürüzlülüğü düşük olmalı ve uygun yağlayıcılar da seçilmelidir. Dövme öncesi ısıtma genellikle koruyucu bir atmosferde gerçekleştirilir veya yüksek frekanslı indüksiyonlu ısıtma kullanılabilir ve işlenmemiş parçanın yüzeyine koruyucu bir madde uygulanır. Toz dövme için dövme sıcaklığı, bekletme süresi ve dövme basıncı, işlenmemiş parçanın düzgün deformasyonunu ve dövmenin tüm kısımlarında yüksek yoğunluğu sağlamak için geleneksel kalıp dövmeye atıfta bulunarak belirlenebilir. Toz dövme parçaların yoğunlaştırılması sinterleme ekstrüzyonu, sıcak izostatik presleme ve plastik şekillendirme işlemleri sırasında gerçekleşir. Plastik şekillendirme sırasında, toz partiküllerinin deformasyonu gözenekleri azaltır ve sonunda ortadan kaldırır, böylece Şekil 2'de gösterildiği gibi malzemeyi yoğunlaştırır. Deneysel sonuçlar, yoğunlaştırmanın etkisinin sıcaklığa bağlı olduğunu ve aynı deformasyon derecesi altında, Şekil 3'te gösterildiği gibi, soğuk deformasyonun sıcak deformasyondan daha az etkili olduğunu göstermektedir. Bu nedenle, ısıtma sıcaklığı toz dövme işleminde önemli bir parametredir.  Şekil 2 Plastik deformasyon sırasında yoğunlaşma mekanizması modeli a) Plastik deformasyondan önce sinterlenmiş yapıştırma b) Plastik deformasyondan sonra plastik deformasyon yapıştırma  Şekil 3 Dövme redüksiyonu ve yoğunluk arasındaki ilişki a) Oda sıcaklığı b) 1100°C Toz dövme sırasında kalıp belirli bir sıcaklığa kadar önceden ısıtılmalıdır, aksi takdirde kalıp duvarlarının soğutma etkisi kütüğün yüzey tabakasının yoğunluğunu ve mekanik özelliklerini etkileyecektir. Dövme işleminden sonra, toz dövmeler, yüzey ve iç kalıntı gözeneklerin oksidasyonunu önlemek için koruyucu bir atmosferde soğutulmalıdır. |

| Sonraki muamele ve işleme | Dövme sırasında, kısa tutma süresi nedeniyle, kütük içindeki boşluklar birlikte dövülmesine rağmen, bazı parçalar henüz tam olarak yayılmamış ve birleşmemiştir. Bu durum, tam difüzyon ve birleşmeyi sağlamak için tavlama, yeniden sinterleme veya sıcak izostatik presleme ile iyileştirilebilir. Toz dövme parçalar, tıpkı geleneksel dövmeler gibi çeşitli ısıl işlemlerden geçebilir. Montaj doğruluğunu sağlamak için, toz dövme parçalar bazen şanzıman dişlilerinin dişlerinin karbonlama ve su verme işleminden sonra taşlanması gibi az miktarda işleme gerektirir. |

Tablo 22 Toz Hammadde Oranları ve Teknik Gereklilikler

| Kompozisyon | Fe | Mo | C (Grafit) | Cu | Toplam kayıp sistemi için yağ | Çinko stearat |

| İçerik (kütle fraksiyonu) | Kalan | 0.38%~0.44% | 0.4% ~0.45% | 2.00% | Artı 0.1% | Artı 0,4% |

| Teknik gereksinimler | Parçacık boyutu 100 mesh, ıslak ve kuru hidrojenle tavlanmış | Pul grafit tozu, saflık >98%, parçacık boyutu 200 mesh | Saflık 99%, 200 mesh elektrolitik bakır tozu | L-AN22 | Kimyasal olarak saf, hafif çinko stearat | |

VI. sıvı kalıp dövme

1. Sıvı kalıpla dövmenin proses akışı ve avantajları

Tablo 23 Sıvı kalıpla dövmenin proses akışı ve avantajları

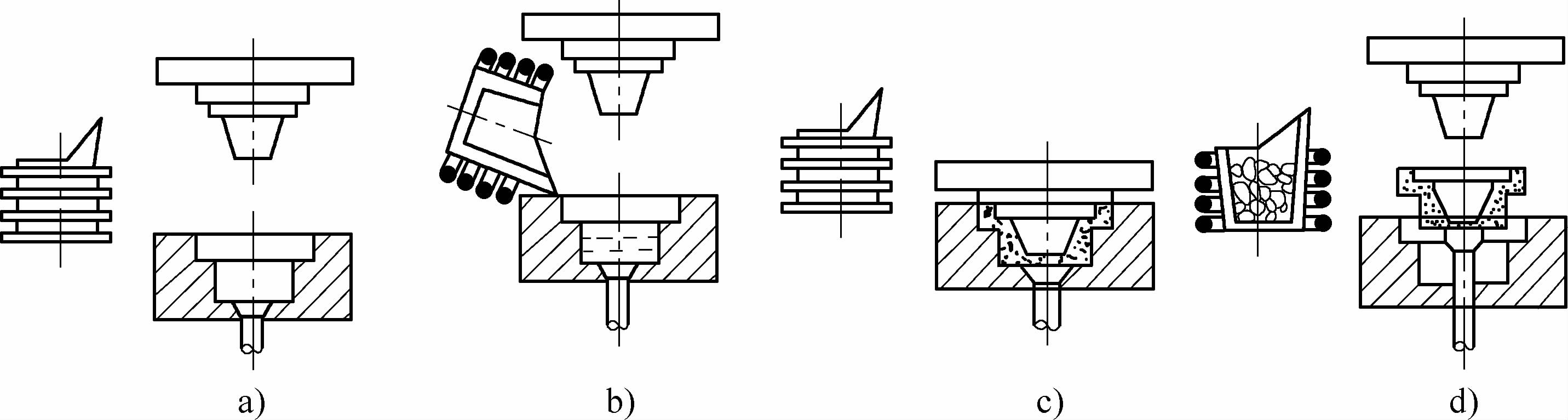

Sıvı kalıp dövme işlemi a) Eritme b) Dökme c) Basınç uygulama d) Fırlatma | |

| Süreç akışı | Sıvı kalıpta dövme, hammadde olarak doğrudan metal kalıp boşluğuna dökülen erimiş metali kullanır. Belirli bir süre boyunca, sıvı veya yarı katı metale belirli bir basınç uygulanarak kristalleşmesine ve küçük plastik deformasyona uğramasına neden olunur ve böylece gerekli dövme elde edilir. Sıvı kalıp dövme işleminin akışı dört adıma ayrılabilir: eritme, dökme, kalıp kapatma ve presleme ve çıkarma (yukarıdaki şekle bakın). |

| Avantajlar | Sıvı kalıpla dövme, döküm ve dövme arasında bir işlem yöntemidir, bu nedenle hem döküm hem de dövme işlemlerinin avantajlarına sahiptir. 1) Sıvı kalıpta dövme, çeşitli demir dışı metaller, karbon çeliği, paslanmaz çeliğin yanı sıra kırılgan gri dökme demir ve sünek demire uygulanabilir, demir dışı metaller şu anda daha yaygın olarak kullanılmaktadır. 2) Yüksek hassasiyet ve düşük yüzey pürüzlülüğü ile karmaşık parçalar üretebilir. Hassasiyet genellikle seviye 3 ila 5'e ulaşır ve yüzey pürüzlülüğü 1,6 ila 6,3μm arasındadır. 3) Metal basınç altında katılaşır ve kristalleşir, bu da yoğun bir yapı ve iyi mekanik özellikler ile sonuçlanır. 4) Doldurması ve şekillendirmesi kolaydır, daha az şekillendirme kuvveti gerektirir, kalıp dövmenin yaklaşık 1/4 ila 1/3'ü, bu da presleme ekipmanının tonajını azaltabilir 5) Kalıp yapısı nispeten basittir, uzun bir hizmet ömrüne, yüksek malzeme kullanım oranına ve düşük üretim maliyetine sahiptir |

2. Sıvı kalıpta dövme işlem yöntemlerinin sınıflandırılması ve özellikleri

Tablo 24 Sıvı kalıpta dövme işlem yöntemlerinin sınıflandırılması ve özellikleri

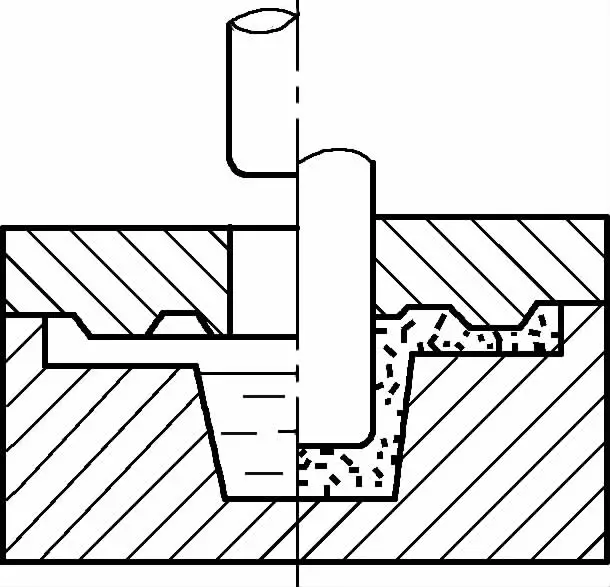

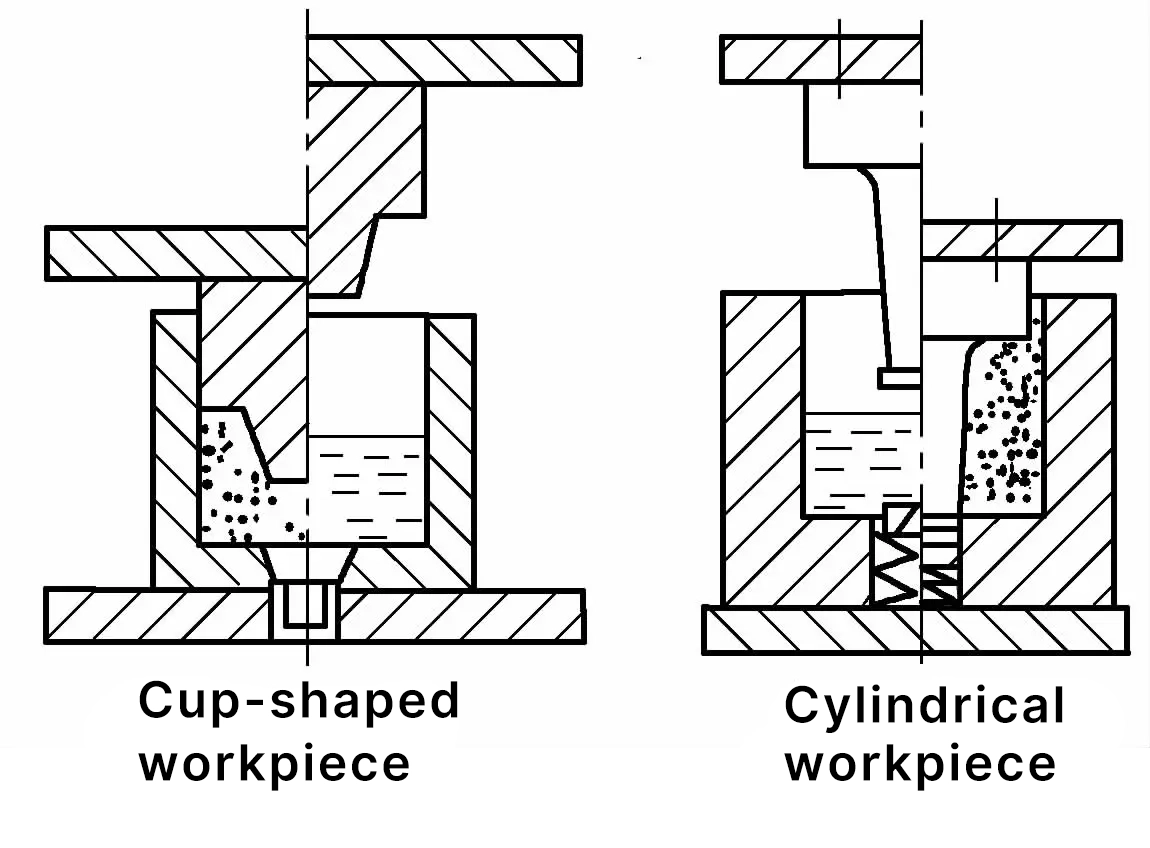

| Sınıflandırma | Şematik | Özellikler | |

| Düz zımba basıncı | Doğrudan basınç yöntemi |  | Parça şekillendirme, kalıp boşluğuna dökülen metal sıvı içinde gerçekleştirilir. Zımbaya basıldığında, metal sıvı önemli ölçüde akmaz, sadece sıvı metalin kristalleşmesine ve basınç altında büzülmesine neden olur. Basınçlı işleme ve geçiş delikleri için boşluklar veya çok karmaşık olmayan şekillere sahip fincan şeklinde kalın duvarlı parçalar (5 mm'den büyük) üretmek için uygundur. |

| Dolaylı basınç yöntemi |  | Kalıp kapatıldıktan sonra parça kalıp boşluğu içinde oluşturulur. Bu sırada, zımbanın işlevi erimiş metali kalıp boşluğuna sıkıştırmak ve basıncı zımba ve içbükey kalıp tarafından oluşturulan giriş yoluyla parçaya iletmektir. Şekillendirme yöntemi basınçlı döküme benzer, ancak ingate daha geniş ve daha kısadır ve erimiş metal sürekli ve yavaşça çalışma kalıbı boşluğuna sıkılarak basınçlandırma etkisi iyileştirilir. Bu süreç büyük miktarlarda, karmaşık şekillerde veya küçük parçaların üretimi için uygundur. | |

| Düzensiz zımba basıncı | Dışbükey zımba basıncı |  | Parça şekillendirme, kalıp kapatıldıktan ve basınç uygulandıktan sonra gerçekleştirilir. Şekillendirme işlemi sırasında metal sıvı, kalıp boşluğunu doldurmak için alt kalıp duvarı ve üst kalıp uç yüzü boyunca yukarı ve radyal olarak akar. Basınç uygulandığında, zımba doğrudan parçanın üst uç yüzüne ve iç yüzeyine baskı yaparak daha iyi basınçlandırma sağlar. İnce duvarlı (2 mm'den büyük) ve karmaşık şekilli parçaların şekillendirilmesi için uygundur. |

| İçbükey zımba basıncı |  | Kalıp kapatıldıktan ve basınç uygulandıktan sonra, erimiş metal, eksenel simetrik, karmaşık şekilli içi boş parçalar için uygun olan kalıp boşluğunu doldurmak için içbükey kalıbın iç duvarı ve zımbanın içbükey duvarı boyunca basınç uygulamasının ters yönünde akar. | |

| Kompozit zımba basıncı |  | Basınç zımbasının içbükey bir çentiği vardır ve kalıp kapatılıp basınç uygulandığında metalin çoğu hareket etmez ve metalin küçük bir kısmı doğrudan zımbanın içbükey çentiğini doldurur ve basınç altında katılaşır. Flanşın sıvı dövme kısmı soldaki şekilde gösterilmiştir. | |

3. Hidrolik dövme ekipmanlarının sınıflandırılması ve özellikleri

Sıvı kalıp dövme ekipmanı, basınç ve presleme hızı açısından kontrol edilmesi kolay olan ve basıncı koruyabilen hidrolik presler kullanır. Hidrolik kalıp dövme ekipmanlarının sınıflandırılması ve özellikleri için Tablo 25'e bakınız.

Tablo 25 Sıvı Kalıp Dövme Ekipmanlarının Sınıflandırılması ve Özellikleri

| Sınıflandırma | Özellikler |

| Genel hidrolik pres | Genel hidrolik presler, katı, halka şekilli, delikli ve boru şekilli parçalar gibi karmaşık şekillere sahip parçaları presleyebilir; bazı hafif karmaşık parçalar için gerekli işlem cihazları eklenebilir. |

| Sıradan özel hidrolik pres | Sıradan özel hidrolik presler genellikle genel dikey hidrolik prese dayanır, hidrolik silindirler yatay veya dikey yönde monte edilir ve bazı parametreler proses gereksinimlerine göre ayarlanır. |

| Üniversal özel hidrolik pres | Yan silindirler ve yardımcı dikey hidrolik silindirler aynı dikey hidrolik prese monte edilerek hem yatay ve dikey sıkıştırma kuvvetleri hem de dikey presleme kuvveti sağlar. Rus УЛМ-2 tipi evrensel özel hidrolik presin performans ve yapısal parametreleri Tablo 26'da gösterilmektedir. |

| Özel amaçlı hidrolik pres | Tablo 27, Rusya'daki iki büyük parça için hidrolik preslerin parametrelerini göstermektedir. Bunlar arasında Д0437C harici döküm kullanmaktadır. П0638, 0,2 m/s hızla bir sütun etrafında dönen dört istasyonlu (döküm, presleme, çıkarma, temizleme ve soğutma) döner tablaya sahip üç sütunlu bir hidrolik prestir. |

Tablo 26 ULM-2 tipi üniversal hidrolik pres ekipmanı performans ve yapısal parametreleri

| Model | УЛМ-2 |

| Ana silindir piston basıncı/kN | 350(800) |

| Ana silindir piston dönüş kuvveti/kN | 140 |

| Yardımcı hareketli çapraz kiriş basıncı/kN | 180(370) |

| Yardımcı hareketli çapraz kiriş dönüş kuvveti/kN | 30 |

| Yan silindir basıncı/kN | 350(800) |

| Yan silindir dönüş kuvveti/kN | 30 |

| Ana silindir stroku/mm | 450 |

| Yardımcı çapraz kiriş stroku/mm | 355 |

| Yan silindir piston stroku/mm | 350 |

| Ana silindir pistonunun maksimum hızı/(mm/s) | 220 |

| Çalışma masası boyutları (uzunluk × genişlik)/mm | 500×500 |

Not: Parantez içindeki parametreler güçlendirici kullanıldıktan sonradır.

Tablo 27 Büyük Parçalar için Hidrolik Pres Parametreleri

| Model | Ana silindir pistonunun nominal basıncı/kN | Alt silindir fırlatma kuvveti/kN | Ana silindir pistonunun aşağı doğru maksimum hızı/(mm/s) | İstasyon sayısı | Açıklamalar |

| Д0437S | 5000 | 950 500 | 200 | Tek istasyon | Manuel, yarı otomatik |

| P0638 | 6300 | Dört istasyon | Manuel, yarı otomatik |

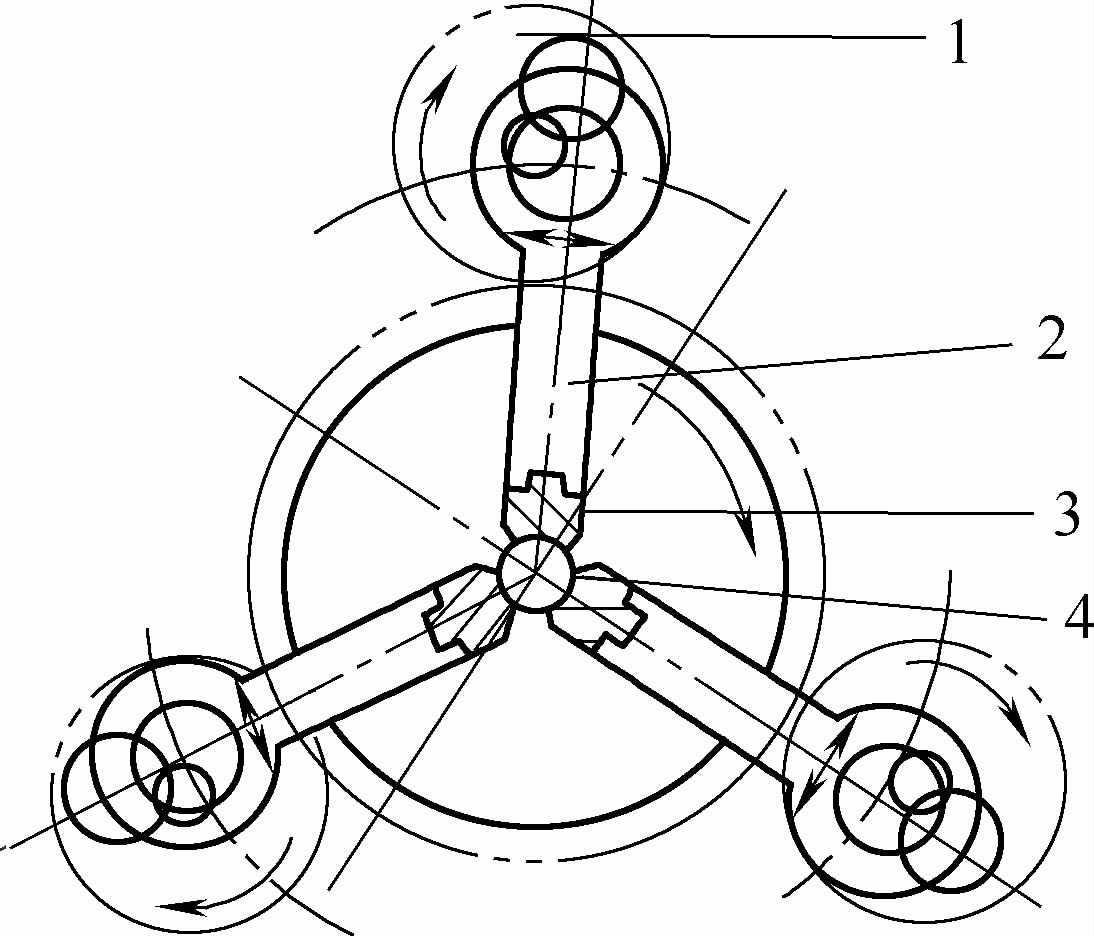

VII. Çok yönlü dövme

Çok yönlü dövme, işlenmemiş parçayı aynı anda birkaç yönde döven özel bir işlemdir. Dövme çekiçlerinin, hidrolik preslerin ve krank preslerin sınırlamalarının üstesinden gelir, büyük kalıntılar, büyük paylar ve büyük toleranslar gibi büyük, karmaşık dövmelerin dezavantajlarını değiştirir, ham parçayı rafine eder, iç kaliteyi iyileştirir ve böylece üretkenliği büyük ölçüde artırır.

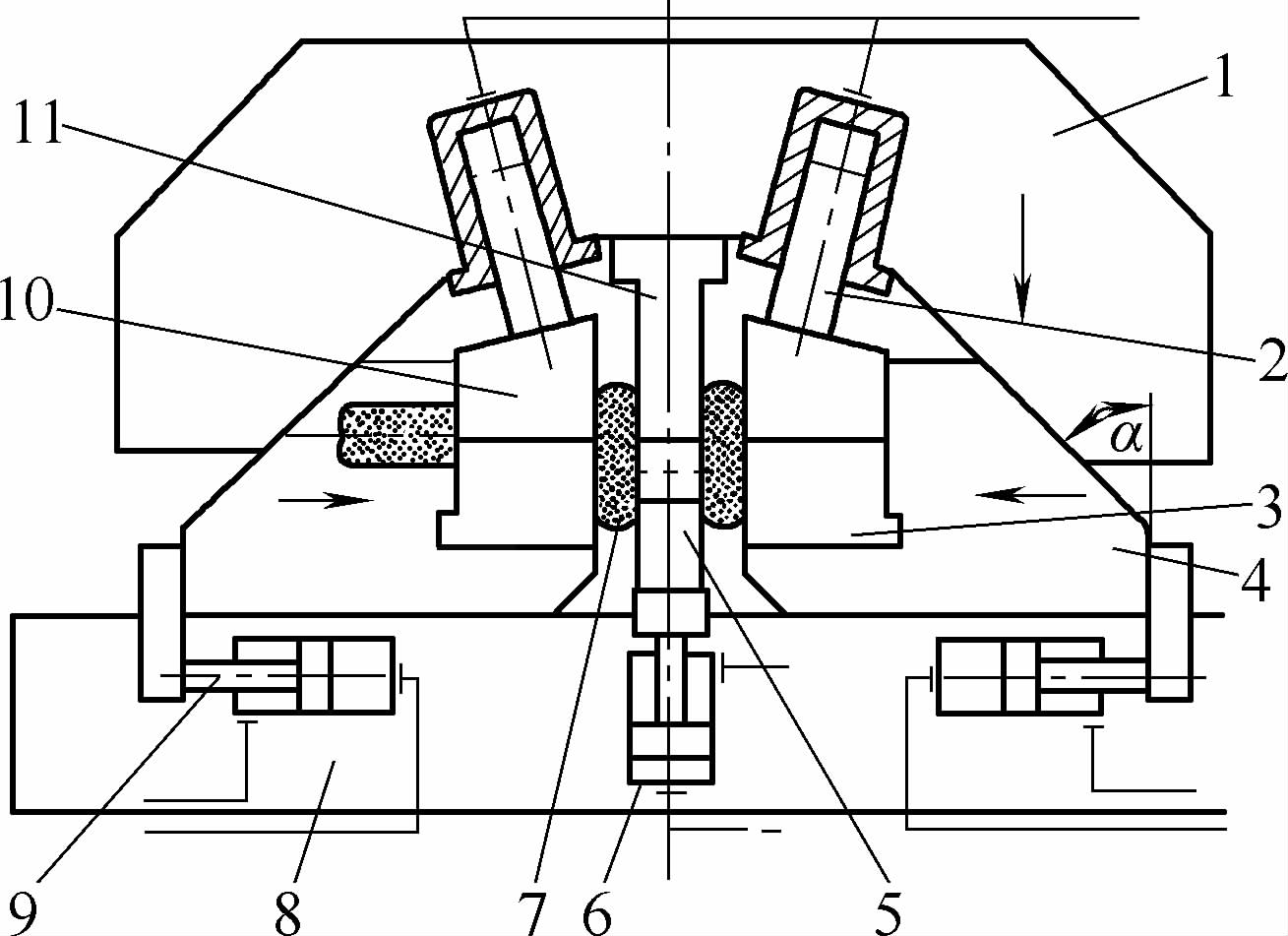

1. Çok yönlü dövme ekipmanı

Tablo 28 Çok Yönlü Dövme Ekipmanları

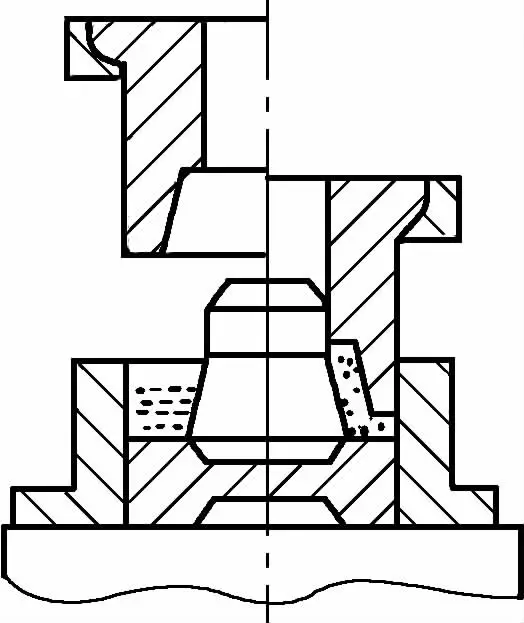

Dört İstasyonlu Çok Yönlü Dövme Hidrolik Presi 1-Bağlama çubuğu 2-Üst çapraz kiriş 3-Hareketli kiriş 4-Yatay yatay çalışma silindiri 5-İş Tezgahı |

| Çok yönlü dövme ekipmanı esas olarak sıradan hidrolik preslere dayalı olarak geliştirilen çok yönlü dövme hidrolik preslerinden oluşur. Sıradan hidrolik pres temelinde iki yanal yatay çalışma silindiri 4 eklenir. Hareketli kiriş 3, çalışma tezgahı 5 ve yatay yanal çalışma silindiri üzerine, kapalı tip oluklu bir çift kalıp oluşturan dört adede kadar modül (veya zımba) ile bir modül (veya zımba) monte edilir. Bu tip hidrolik prese yukarıda gösterildiği gibi dört istasyonlu çok yönlü dövme hidrolik presi denir. Dört istasyonlu çok yönlü dövme hidrolik presine ek olarak, sıradan bir hidrolik pres ve altı istasyonlu çok yönlü dövme hidrolik presi olarak adlandırılan dört yatay çalışma silindirinden oluşan özel bir hidrolik pres de vardır. Çok yönlü dövme hidrolik presinin kalıpları birkaç parçadan oluşabildiğinden, birkaç ayırma yüzeyi oluşturabilir. Çoklu ayırma yüzeylerinden bahsetmişken, düz dövme makinesi de bir tür çok yönlü dövme ekipmanıdır. Düz dövme makinesinin kalıbı, iki kalıp modülünden (biri sabit) ve bir zımbadan oluşan karşılıklı iki dik ayırma yüzeyine sahiptir. Bununla birlikte, düz dövme makinesinin kuvveti yatay yöndedir ve zımba, iş parçasını oluşturmak için ana araçtır. Sabit kalıp ile hareketli kalıp arasındaki sıkıştırma kuvveti nispeten küçüktür, bu nedenle katı ve içi boş silindirler ve kesik koniler gibi basit şekilleri işlemek için daha yaygın olarak kullanılır. |

2. Çok yönlü dövme işlemi ve tipik dövmeler

Tablo 29 Çok Yönlü Dövme İşlemi ve Tipik Dövmeler

| Proje | İçerik |

| Süreç Adımları | Çok yönlü kalıp dövme işlemi, Şekil 1'de gösterildiği gibi çoklu ayırma yüzeylerine sahip bir kalıp oluğunda gerçekleştirilir. İşlenmemiş parça istasyona yerleştirildiğinde, üst ve alt kalıp modülleri kapanır ve dövülerek işlenmemiş parçayı çıkıntılı bir omuz oluşturacak şekilde ön şekillendirir. Daha sonra, yatay çalışma silindirine takılan sol ve sağdan gelen zımbalar içeri bastırılır ve üst ve alt modüller tarafından oluşturulan kalıp oluğunda, gerekli delikleri oluşturmak için önceden şekillendirilmiş dövme delinir. Dövme işleminden sonra, önce zımba geri çekilir, ardından üst ve alt modüller ayrılır ve dövme çıkarılır. Şekil 1 Çok yönlü kalıpta dövme işlemi a) Boşluğu yerleştirin b) Kalıbı kapatın ve çok yönlü basınç uygulayın c) Kalıbı açın (üst kalıp yükselir, sol ve sağ zımbalar geri çekilir) |

| Tipik dövme parçalar | Çok yönlü kalıp dövmelerinin şekilleri Şekil 2'de gösterildiği gibi değişebilir. Bunlar arasında Şekil 2a, içi boş titanyum alaşımlı bir dövme olan bir uçak iniş takımıdır; Şekil 2b, yarım küre şeklinde nikel bazlı alaşımlı bir dövmedir; Şekil 2c, 30CrMo alaşımlı yapısal çelikten yapılmış büyük bir valf gövdesi çok yönlü kalıp dövmesidir. Şekil 2 Tipik çok yönlü kalıp dövmeleri a) Uçak iniş takımları b) Yarım küre kabuk c) Büyük valf gövdesi |

| Avantajlar ve dezavantajlar | 1) Yüksek malzeme kullanımı. Çok yönlü kalıp dövme çoğunlukla kapalı kalıp dövme kullanır, dövmeler içi boş olacak şekilde tasarlanabilir ve çok küçük bir dövme konikliğini ortadan kaldırabilir veya ayarlayabilir. Bir demolder yardımıyla dövme parçaların çıkarılması da kolaydır, böylece çok fazla malzeme tasarrufu sağlanır. Genel kalıp dövme işlemleriyle karşılaştırıldığında, yaklaşık 50% metal tasarrufu sağlayabilir ve malzeme kullanımı 40% ila 90%'ye ulaşabilir. 2) İyi dövme performansı. Çoğu şekil kalıp dövme ile elde edildiğinden, metal akış hatları iyi düzenlenir, çoğunlukla konturlar boyunca dağıtılır ve işleme sırasında daha az akış hattı kesilir, bu da iyi dövme performansı ile sonuçlanır. Genel olarak, mukavemeti 30%'den daha fazla artırabilir. 3) Çok yönlü kalıpla dövme genellikle tek ısıtmada tamamlanır, bu da ısıtmanın neden olduğu kusurları ve kayıpları maksimum düzeyde önler. Bu, pahalı olan ve dar bir dövme sıcaklığı aralığına sahip olan yüksek alaşımlı çelikler, nikel bazlı alaşımlar ve titanyum alaşımları için son derece önemlidir. Çok yönlü kalıpla dövme, ısıtma sayısını ve oksidasyon kayıplarını azaltır, böylece maliyetleri düşürür ve kaliteyi artırır, bu da mekanizasyona elverişlidir. Robotik bir kol ile donatmak iş gücü yoğunluğunu büyük ölçüde azaltabilir. 4) Geniş uygulama aralığı. Çok yönlü kalıpla dövme, çeşitli karmaşık şekillerdeki dövmeleri işleyebilir ve dövmelerin boyutu ve malzemesi üzerinde daha az kısıtlama vardır. Genel metal malzemelere ek olarak, yüksek alaşımlı çelikleri, nikel-krom alaşımlarını vb. de kalıpla dövebilir, çünkü çok yönlü kalıpla dövme malzemenin plastisitesini artırabilir. Çok yönlü kalıp dövmenin bazı dezavantajları da vardır. İlk olarak, işlenmemiş parçanın yüksek kesme kalitesine sahip olmasını gerektirir ve işlenmemiş parçanın boyutu ve ağırlığı hassas olmalıdır; ikinci olarak, işlenmemiş parça ısıtıldıktan sonra, oksidasyon ölçeğinden mümkün olduğunca kaçınılmalıdır, bu da işlenmemiş parçanın daha az oksidasyonla ısıtılmasını veya hiç ısıtılmamasını veya oksidasyon ölçeğini gidermek için bir cihaz kurulmasını gerektirir; ayrıca sert, yüksek hassasiyetli özel ekipmanların kullanılmasını veya genel ekipmana özel kalıp dövme cihazlarının eklenmesini gerektirir. |

VIII. Krank mili bükme üzme dövme işlemi (tam elyaf dövme)

Krank mili bükme üzme dövme işlemi, özel bir hidrolik preste veya özel bir cihazla (kalıp) genel bir hidrolik preste veya krank mili presinde dövülebilen büyük krank millerinin toplu dövülmesi için özel bir işlemdir.

Krank mili bükme üzme dövme işleminin esası ve yöntemi Tablo 30'da gösterilmiştir.

Tablo 30 Krank mili bükme üzme dövme işleminin esası ve yöntemi

| Öğe | Açıklama | |

| Sürecin özü | Krank milinin kendi şekil özelliklerinden faydalanır ve kalıpta her bir bükümü bükme üzme yöntemini kullanarak döver. Serbest dövme krank milleri ile karşılaştırıldığında, krank milleri üretmek için bükme bozma yönteminin kullanılması, metal liflerin dövme parçanın dış kısmı boyunca sürekli olarak dağılmasını sağlar ve kütüğün merkez hattı ile krank milinin ekseni esasen çakışır. İşleme sonrasında metal lifler kesilmez ve kütüğün çekirdeğindeki segregasyon ve inklüzyonlar gibi kusurlar ortaya çıkmaz. Ayrıca, daha ince kütükler kullanılabilir ve krank milinin mekanik özellikleri iyileştirilebilir. Ayrıca işleme payını önemli ölçüde azaltarak yaklaşık 34% metal tasarrufu sağlar, işleme süresini 28% azaltır ve daha az kusur, daha yüksek üretkenlik ve daha düşük iş gücü yoğunluğu avantajlarına sahiptir. | |

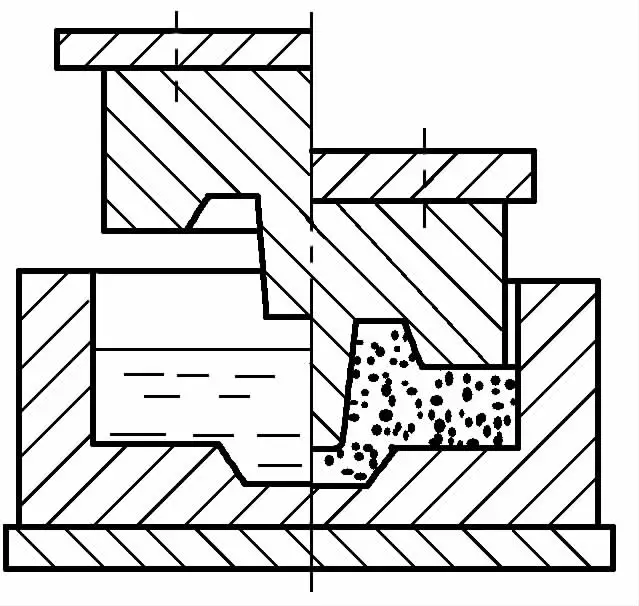

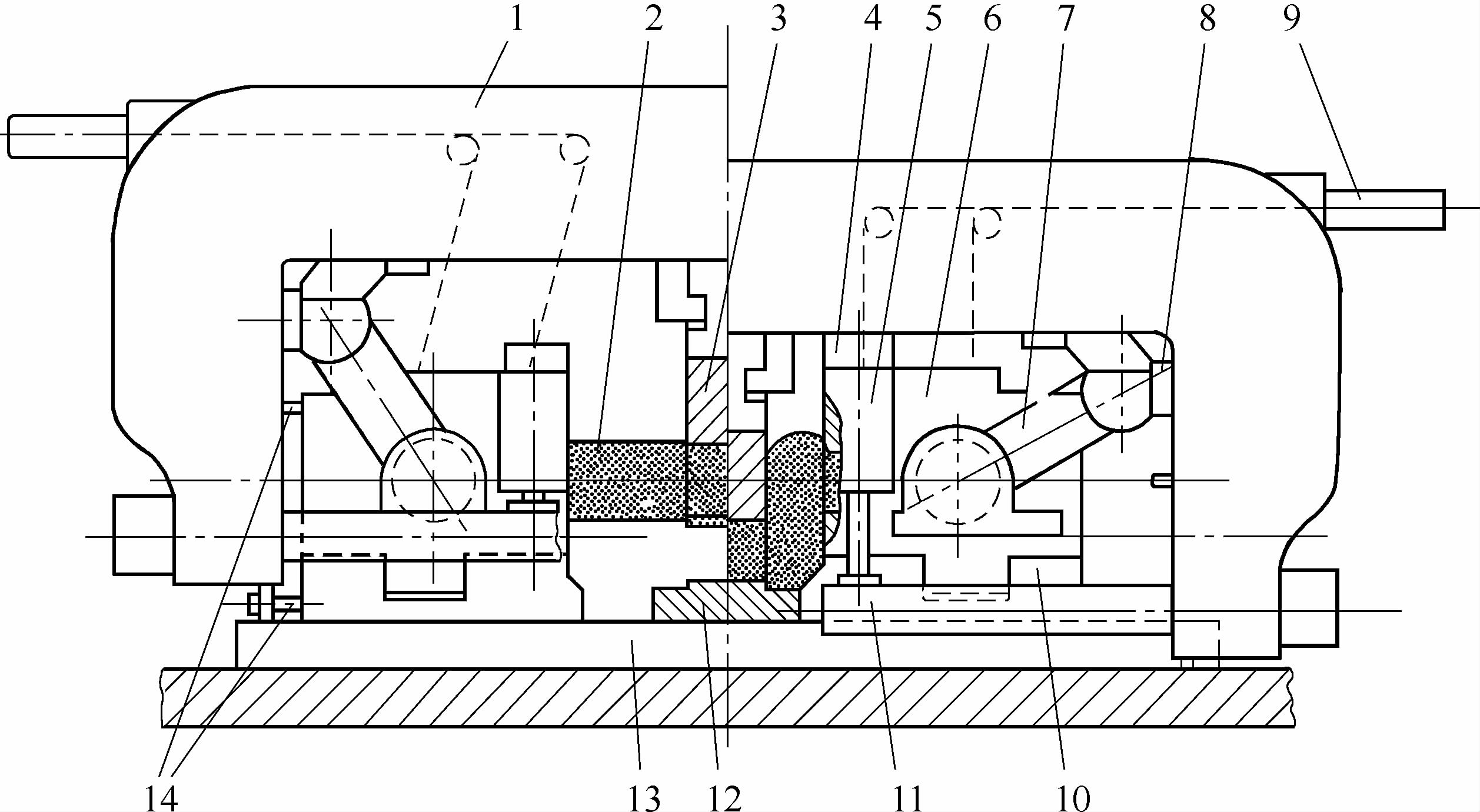

| Süreç yöntemi | RR üzme yöntemi | RR üzme yöntemi 1940'larda Fransa'da geliştirilen bir krank mili bükme üzme yöntemidir ve çalışma prensibi Şekil 1'de gösterilmiştir. Dövme presinin baskı kuvvetini, presin tonajının yaklaşık 0,4 katı kadar, üzme işlemi boyunca sabit kalan yatay bir üzme kuvvetine dönüştürmek için eğimli bir yüzeye sahip kayar bir kalıp çerçevesi kullanır. Şekil 1 RR krank mili bükme üzme cihazı çalışma prensibi şeması 1-Upper die frame 2-Clamping cylinder (four) 3-Positioning clamping module 4-Sliding die frame (left, right one each) 5-Lower punch 6-Ejector cylinder 7-Forging 8-Base plate 9-Side cylinder (two) 10-Clamping module 11-Upper punch Krank milinin dövülmesinde, önce çelik külçe yuvarlak bir çubuk haline getirilir, soğutulur ve ardından krank milinin ana mil boynuna ve krank pimine eşdeğer parçalar çıkarılarak kademeli bir mil oluşturulur. Basamağın derinliği genellikle 10 ~ 15 mm'dir ve krank kolundaki metal miktarı hesaplama ile belirlenir. Daha sonra, iki krank kolu haline getirilecek metal, yerel bir ısıtma fırınında ısıtılır. İşlenmemiş parça kalıba yerleştirildikten sonra üst zımba 11 ve alt zımba 5 kapatılır. Bu sırada, modül 3 ve 10 ana mil boynunu sıkıştırır ve üst ve alt zımbalar da krank pimini sıkıca sıkıştırarak kolun üzülmesi nedeniyle kalınlaşmasını önler (şekillendirme dövmesinin ilk adımı). Sol ve sağ kayar kalıp çerçevelerini 4 ön ayar için hareket ettirin (şekillendirme dövmesinin ikinci adımı). Belirli bir dereceye kadar ön ayar yaptıktan sonra, üst ve alt zımbalara basarken üzmeye başlayın, krank pimini orijinal konumundan yarım krank mili stroku hareket ettirin ve krank kolu da modülde oluşturulur (şekillendirme dövmesinin üçüncü adımı). Krank milinin bir bükülme işlemi tamamlanır. Son olarak, üst ve alt kalıpları açın ve bir bükümün şekillendirilmiş dövme boşluğunu çıkarın, ardından bir sonraki bükümü ısıtın. Krank milinin ucundaki flanş da bu cihazda üzülebilir. İkinci bükümü ve sonraki bükümleri bozarken, konumlandırma kalıbında konumlandırmak için önceki bükümü kullanın, böylece her seferinde bir büküm (veya flanş) oluşturun ve krank milinin tamamı dövülebilir. |

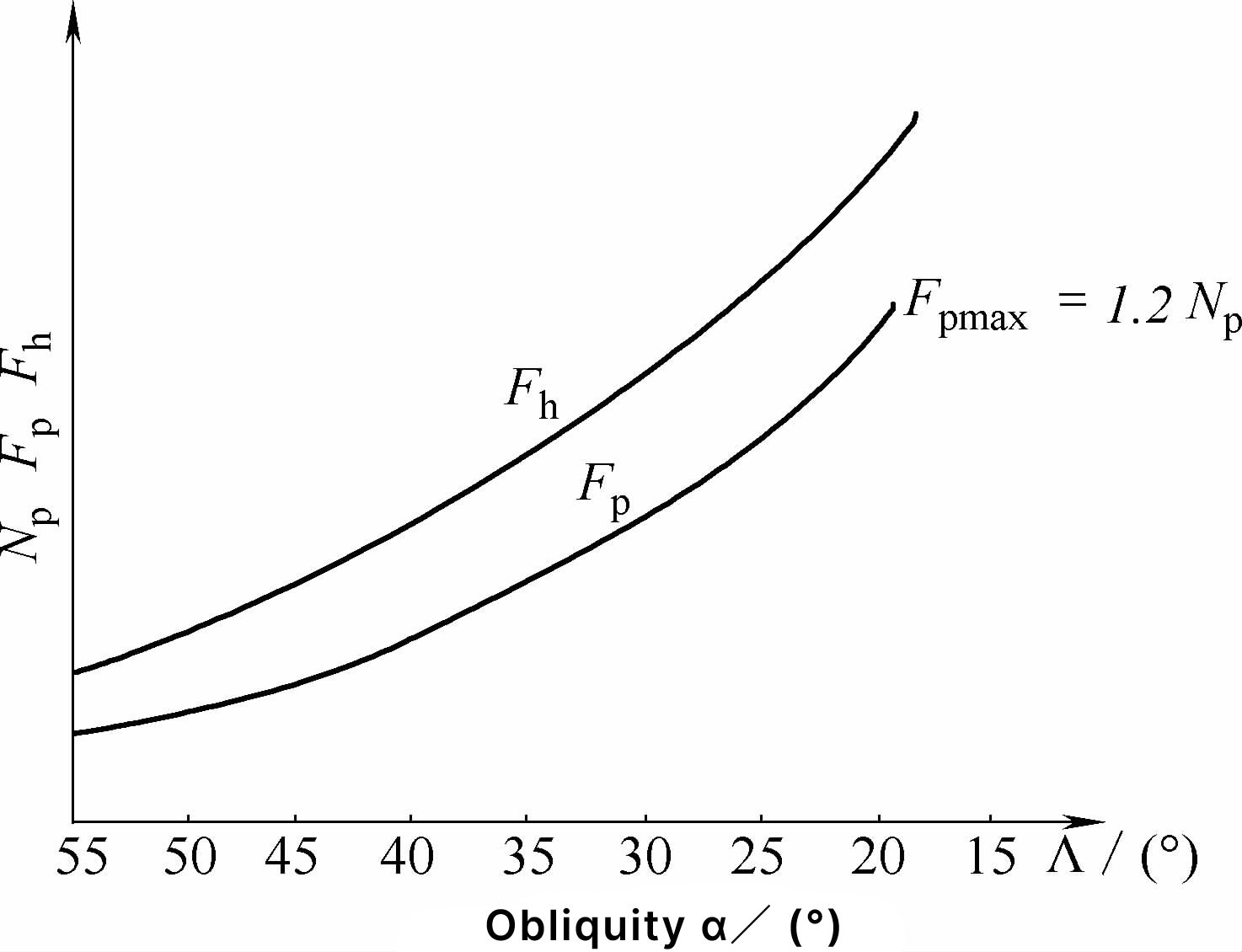

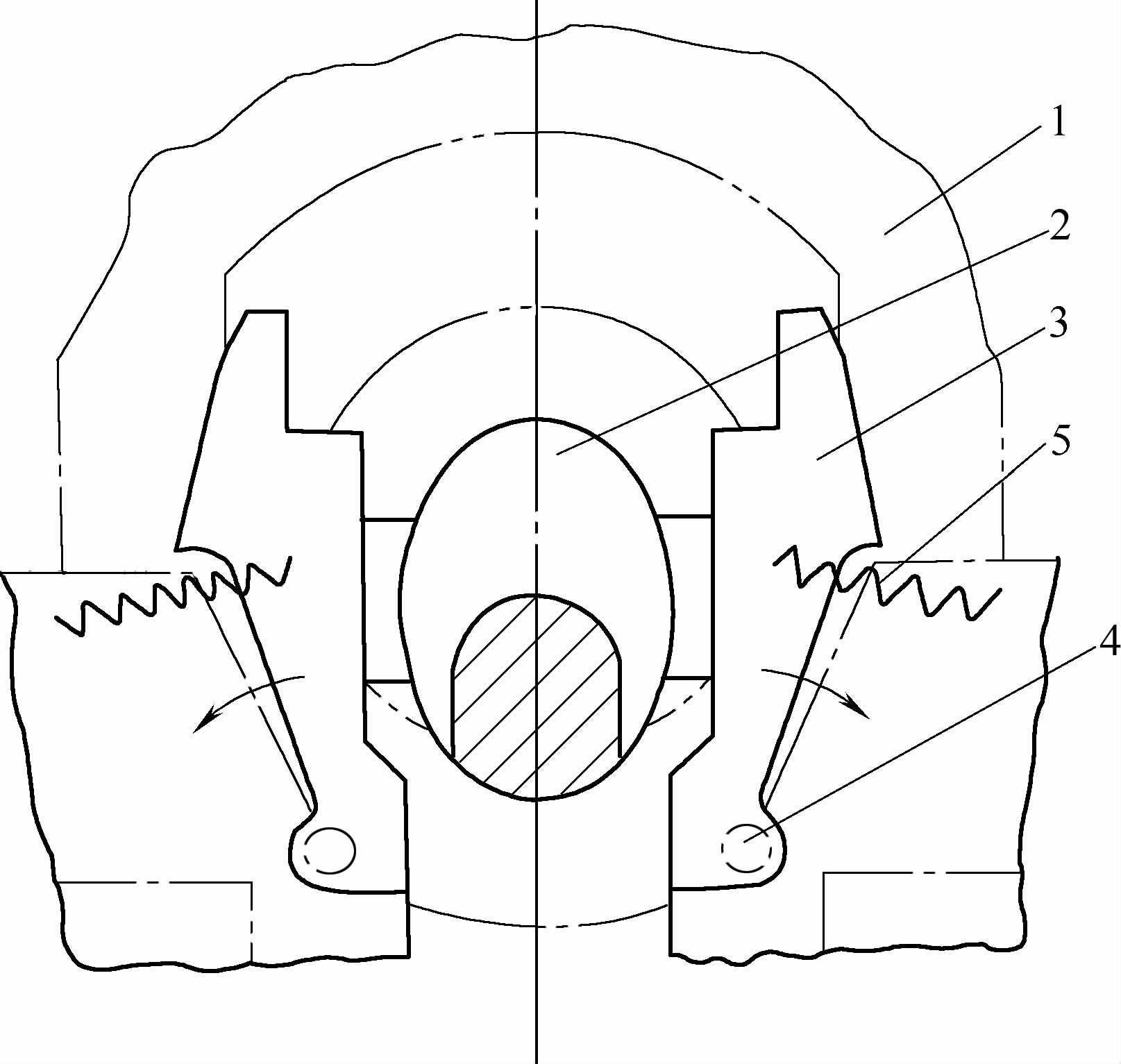

| TR üzme yöntemi | Dizel motorların ve sürekli üretim uygulamasının gelişmesiyle birlikte, RR üzme yönteminin üzme kuvvetinin yetersiz olduğu ve büyük güçlü orta hızlı dizel motor krank millerini dövmek için genellikle 50000kN'nin üzerinde büyük tonajlı dövme preslerine ihtiyaç duyulduğu görülmüştür. Bu nedenlere dayanarak, 1950'lerde Polonya'da bir TR bükme üzme yöntemi başarıyla araştırıldı. Prensibi RR bükme üzme yöntemiyle aynıdır, ancak bükme üzme cihazının (kalıp) yapısı daha üstündür ve çok daha büyük yatay üzme kuvvetine izin verir. Pres basıncını, daha makul bir kuvvet dağılımı ile bir çan krank mekanizması aracılığıyla dikey bükme kuvveti ve yatay üzme kuvveti olarak ayrıştırır. Sökme işlemi sırasında, çan krankın α açısı kademeli olarak azaldıkça, yatay sökme kuvveti kademeli olarak artar ve Şekil 2'de gösterildiği gibi, presin nominal tonajının yaklaşık 1,2 katı olan sökme sonunda maksimuma ulaşır. Şekil 2 Altüst etme kuvveti ile çan krank açısı α arasındaki ilişki N p - Pres tonajı F p - Yatay yukarı kaldırma kuvveti F h - Teorik alt üst olma direnci Yatay üzme kuvvetinin eğilimi ve krank kolunun şekillendirme direncindeki değişim tutarlıdır. Bu nedenle, TR bükme üzme cihazı daha küçük bir pres tonajı gerektirir ve RR bükme üzme cihazı ile dövülebilenden çok daha büyük bir krank mili aynı tonajlı pres ile dövülebilir. Buna ek olarak, TR bükme üzme cihazı basit bir yapıya sahiptir, kurulumu ve sökülmesi kolaydır, hafiftir ve krank millerini genel bir hidrolik preste dövebilir ve kalıbı çıkardıktan sonra serbest dövme yapabilir. Bu avantajları nedeniyle, TR bükme üzme cihazı yavaş yavaş RR bükme üzme cihazının yerini almaktadır. TR bükme üzme cihazının çalışma prensibi Şekil 3'te gösterilmiştir. Dirsek mekanizması 7, üst kalıp çerçevesi 1 (C-çerçevesi) ile üst kalıp modülü 6 arasına bağlanmıştır ve dirsekler, üst ve alt destek milleri, üst ve alt yarım mil kovanları vb. dahil olmak üzere dört set ile kuvveti ayrıştırmak ve iletmek için önemli bir bileşendir. Dikey bileşen Fv dirsek mekanizması dövmeyi 2 üst kalıp modülü 6 ile alt kalıp modülü 10 arasında sıkıştırır ve yatay bileşen Fh kütüğü iki modülün yanlarından döver. Üst ve alt modüllerin kenetlenmesi ve senkronize hareketi kendi kilitleri ile sağlanır. Alt yarım kalıp, taban plakasının 13 kılavuz oluğunda kayar. Üst ve alt modüllerin ilk konumu sınır vidası 14 tarafından ayarlanır ve konumlandırılır.  Şekil 3 TR krank mili bükme üzme cihazı çalışma prensibi şeması 1-Üst kalıp çerçevesi 2-Dövme 3-Üst zımba 4-Ayarlama pedi (1) 5-Dikey hidrolik silindir 6-Üst kalıp modülü 7-Yay 8-Ayar pedi (2) 9-Üst hidrolik silindir 10-Alt kalıp modülü 11-Bağlama çubuğu 12-Alt örs bloğu 13-Taban plakası 14-Limit vidası Çatal şeklindeki bükme üst zımbası 3, takılması ve sökülmesi kolay olan üst kalıp çerçevesinin üstüne monte edilmiştir. Bükme işlemi başladığında, işlenmemiş parçanın krank pimi konumunda çatallanır, çubuk malzemeyi bükmek için iter ve son olarak sabit alt örs bloğu 12 üzerinde şekillenir. Üst kalıp çerçevesi ana yük taşıyıcı bileşendir ve aynı zamanda üst kalıbı destekler; bağlantı çubuğu 11 ile kapalı bir yük taşıyıcı sistem oluşturur. Ayar pedleri 8 ve 4 farklı krank milleri için değiştirilebilir ve bu sayede alt üst etme miktarı ve yanlış hizalama ayarlanabilir. Üst kalıp çerçevesinin üst kısmının dış tarafına, üst kalıp modülünü zincirler ve kasnaklar vasıtasıyla üst kalıp çerçevesine asan dört adet üst hidrolik silindir 9 monte edilmiştir; bu silindirler esas olarak üst kalıp modülünü üzme işleminin sonunda yerinde tutmak, devrilmesini ve kaymasını önlemek ve üst kalıp modülünü sorunsuz bir şekilde çıkarmak için kullanılır. Dikey hidrolik silindir 5, dengelemede üst yağ silindirine yardımcı olur. Kalıp sökme işleminden sonra, üst hidrolik silindir ve dikey hidrolik silindirin basıncı boşaltılır ve üst kalıp modülü yerçekimi etkisi altında sorunsuz bir şekilde ilk konumuna geri döner. Alt kalıp modülü sıfırlama silindiri tarafından sıfırlanır. İki çift (dört adet) blok, alt kalıp modülünün krank kolu şekillendirme yuvasının dış tarafına monte edilmiştir (bkz. Şekil 4). Bir yandan, metalin krank kolunun kısa eksenine doğru akmasını önler; diğer yandan, bloklar yalnızca üst kalıp modülü kaldırıldıktan ve dövme artık temas halinde olmadığında kalıptan çıkarma işlevini yerine getirerek dövmeyi terk eder.  Şekil 4 Krank kolu şekillendirme blok diyagramı 1-Üst modül 2-Forged krank kolu 3-Durdurma bloğu 4-Pin 5-Yay | |