I. Torna operatörleri tarafından yaygın olarak kullanılan hassas ölçüm araçları ve aletleri

Hassas ölçüm çalışmaları sabit sıcaklık koşulları altında gerçekleştirilmelidir. Sabit sıcaklık odasının sıcaklığı genellikle (20±1)°C'de ve nem oranı 65%'den az olacak şekilde kontrol edilir. Oda temiz, tozsuz, iyi aydınlatılmış, hassas ölçüm aletleri, büyük ve küçük hassas plakalar ve yaygın ölçüm aletleri ve aletleri ile donatılmış olmalıdır.

Mekanik imalatta, iş parçası boyutlarını ölçmek için kullanılan ölçüm aletleri arasında ölçüm aletleri, ölçüm cihazları ve ölçüm cihazları bulunur. Ölçülen nesnenin değerini doğrudan veya dolaylı olarak ölçebilen tüm ölçüm aletleri, ölçüm cihazları (sayaçlar) ve ölçüm cihazları topluca ölçüm aletleri olarak adlandırılır.

Ölçüm aletleri, değerleri sabit bir biçimde yeniden üreten ölçüm cihazlarını ifade eder. Ölçüm aletleri (sayaçlar), ölçülen miktarı doğrudan gözlemlenebilir gösterge değerlerine veya eşdeğer bilgilere dönüştüren ölçüm aletlerini ifade eder.

Aşağıda, fabrikalarda yaygın olarak kullanılan bazı hassas ölçüm alet ve cihazlarının ölçüm prensipleri ve yöntemleri tanıtılacaktır.

1. Kadran göstergesi

Kadranlı gösterge, tornalama işlemlerinde yaygın olarak kullanılan işaretçi tipi bir ölçüm aletidir. İş parçalarının şekil ve konum hatalarını ölçmek için kullanılabilir ve ayrıca iş parçası boyutlarını karşılaştırma yöntemiyle ölçmek için de kullanılabilir. İki tip kadranlı gösterge vardır: kadran tipi ve kol tipi.

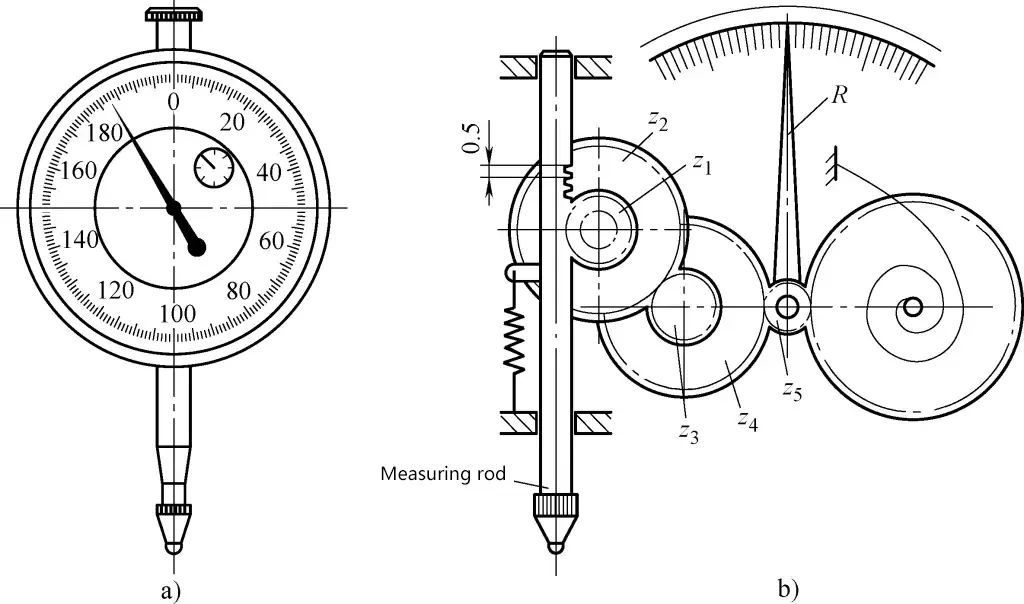

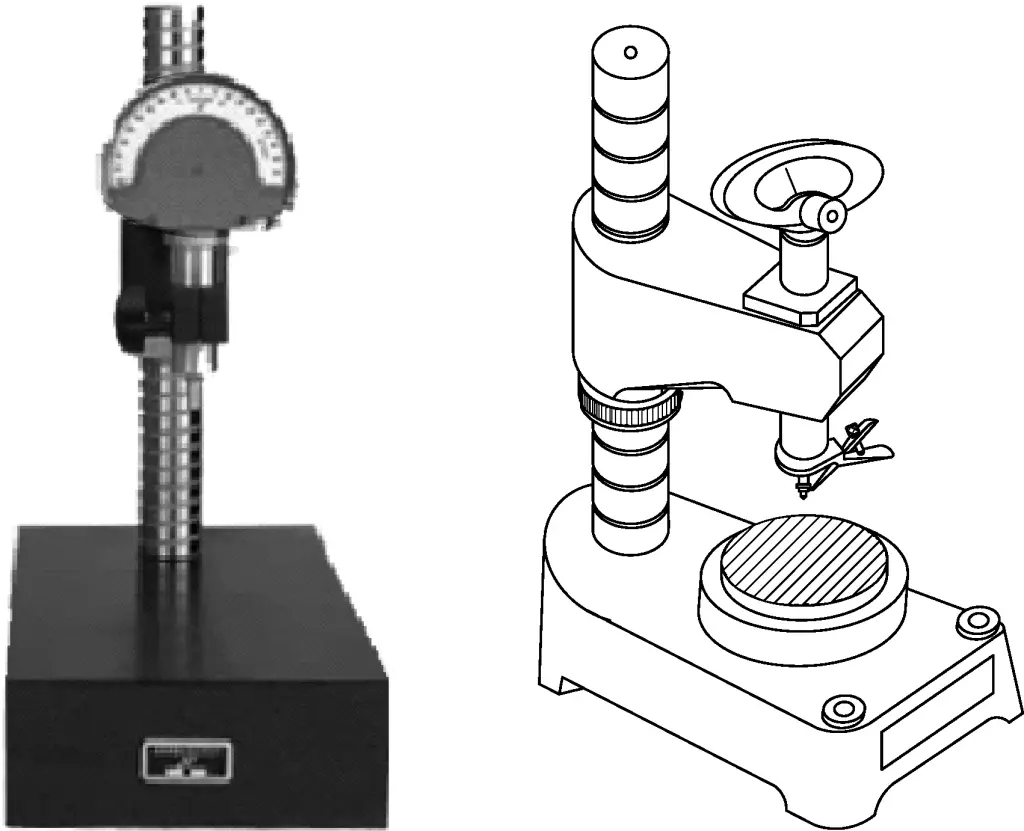

(1) Kadranlı tip gösterge (kadranlı gösterge olarak da bilinir)

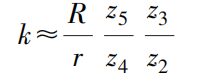

Kadran tipi indikatör ve yapı prensibi Şekil 1'de gösterilmiştir. Ölçüm çubuğunun mikro doğrusal yer değiştirmesini ibrenin açısal yer değiştirmesine dönüştürmek için dişliler ve raflar arasındaki aktarımı kullanır. Ölçek değerleri 0,001 mm ve 0,002 mm'dir.

a) Dış görünüm

b) Yapı prensibi şeması

Kadranlı tip göstergenin aktarım sistemi bir kremayer, dişli aktarımı ve iki çift dişliden oluşur. Ölçüm çubuğundaki kremayer aralığı P=0,5 mm, z1 =40, z2 =120, z3 =16, z4 =160, z5 =12. Ölçüm çubuğu a=0.2mm'lik bir mesafe ile doğrusal olarak hareket ettiğinde, uzun ibrenin dönüş sayısı n

Kadran 200 bölüme ayrılmıştır ve her bölümün temsil ettiği b değeri şöyledir

b=0.2mm/200=0.001mm

Saç yayın amacı, dişli aktarımının iç içe geçme boşluğundan kaynaklanan hataları ortadan kaldırmaktır ve ölçüm kuvveti bir gergi yayı tarafından üretilir.

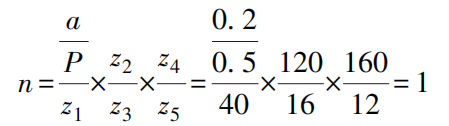

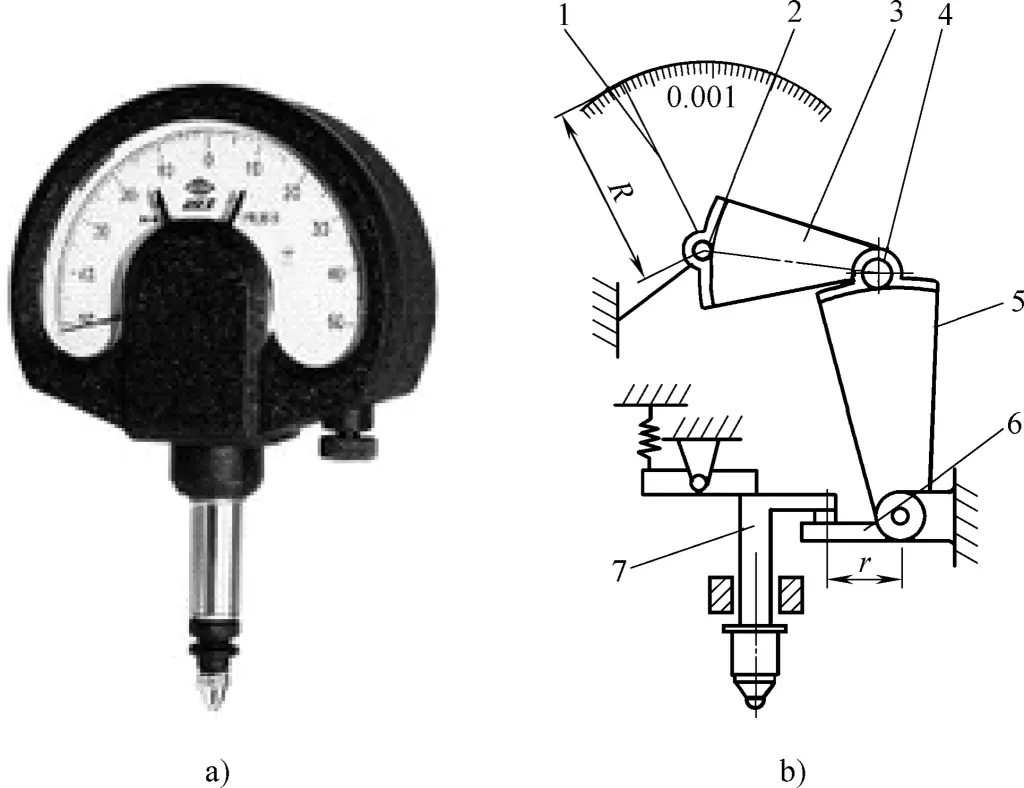

(2) Kol kadran göstergesi

Ölçek değeri 0,002 mm olan kollu kadranlı gösterge ve yapım prensibi Şekil 2'de gösterilmiştir. Küresel ölçüm çubuğu 7 sola doğru sallandığında, külbütör kolu 6, sektör dişlisi 5 üzerindeki silindirik pim C'yi iterek sektör dişlisi 5'in B ekseni etrafında saat yönünün tersine dönmesine neden olur ve bu noktada silindirik pim D külbütör kolundan 6 ayrılır.

a) Dış görünüm

b) Prensip şeması

1, 4-Küçük dişliler

2-Yüzlü dişli

3-Pointer

5-Sektörlü dişli

6-Taşıyıcı kol

7-Küresel ölçüm çubuğu

Küresel ölçüm çubuğu 7 sağa doğru sallandığında, külbütör kolu 6, sektör dişlisi 5 üzerindeki silindirik pim D'yi iterek sektör dişlisi 5'in B ekseni etrafında saat yönünün tersine dönmesine neden olur ve bu noktada silindirik pim C külbütör kolu 6'dan ayrılır.

Bu şekilde, küresel ölçüm çubuğu 7'nin sola veya sağa sallanmasına bakılmaksızın, sektör dişlisi 5 her zaman B ekseni etrafında saat yönünün tersine döner. Sektör dişlisi 5 daha sonra küçük dişliyi 1 ve eş eksenli yüz dişlisini 2 tahrik eder, bu da küçük dişli 4 aracılığıyla ibrenin 3 kadran üzerindeki değeri göstermesini sağlar.

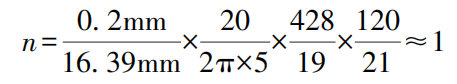

Şekil 2b'de gösterildiği gibi, verilen r1 =16,39 mm, r2 =12mm, r3 =3mm, r4 =5mm, z1 =19, z2 =120, z4 =21, z5 =428. Küresel ölçüm çubuğu 7 sola doğru 0,2 mm hareket ettiğinde, ibre 3'ün dönüş sayısı n

Küresel ölçüm çubuğu 7 sağa doğru 0,2 mm hareket ettiğinde, ibre 3'ün dönüş sayısı n

Kadran 100 bölüme ayrılmıştır ve her bölümün temsil ettiği b ölçüm değeri şöyledir

b=0.2mm/100=0.002mm

Beceri ustasının deneyimi:

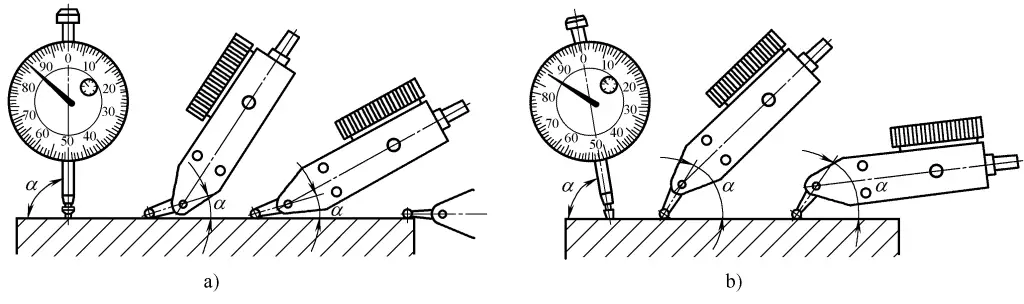

1) Ölçüm için kadran tipi bir gösterge kullanıldığında, göstergenin ölçüm çubuğunun ekseni ölçülen iş parçasının yüzeyine dik olmalıdır, aksi takdirde ölçüm hataları meydana gelecektir. Şekil 3, ölçüm çubuğu ekseni ile iş parçasının ölçülen yüzeyi arasındaki açının doğru olduğu doğru ölçüm yöntemini göstermektedir.

a) Doğru ölçüm yöntemi

b) Yanlış ölçüm yöntemi

2) Bir kollu komparatör kullanıldığında, ölçüm çubuğu ekseni ile ölçülen iş parçası yüzeyi arasındaki açı ne kadar küçük olursa hata da o kadar küçük olur. Ölçüm gereksinimleri nedeniyle α açısı küçük olacak şekilde ayarlanamazsa (α>15° olduğunda), ölçüm sonuçları düzeltilmelidir.

Şekil 4'te gösterildiği gibi, düzlem bir a mesafesi kadar yükseldiğinde, kollu kadran göstergesi bir b mesafesi kadar sallanır, bu da kollu kadran göstergesinin okumasıdır. Çünkü b>a olduğundan, gösterilen okuma artar.

a=bcosα

Nerede

a - Düzlemin yükseldiği mesafe (mm);

b - Kol kadranı göstergesinin salınım mesafesi (mm);

α - Kollu kadran göstergesi ölçüm çubuğu ekseni ile ölçülen yüzey arasındaki açı (°).

3) Kadranlı gösterge kullanırken, titreşimi önlemek için güvenli bir şekilde sabitlenmelidir; ölçüm kafası ölçülen nesneye aniden temas etmemelidir; göstergeyi uygun şekilde ayarlayın; kadranlı göstergenin ölçüm aralığını aşmayın; nispeten pürüzlü yüzeylere sahip iş parçalarını ölçmeyin.

4) Su, yağ veya diğer sıvıların göstergeye girmesini veya ölçüm çubuğuna bulaşmasını önleyin, çünkü bu kolayca ölçüm hatalarına neden olabilir.

5) Kadranlı göstergeler, bileşenlerin mıknatıslanması nedeniyle doğruluk kaybını önlemek için manyetik alanların yakınına yerleştirilmemeli veya kullanılmamalıdır.

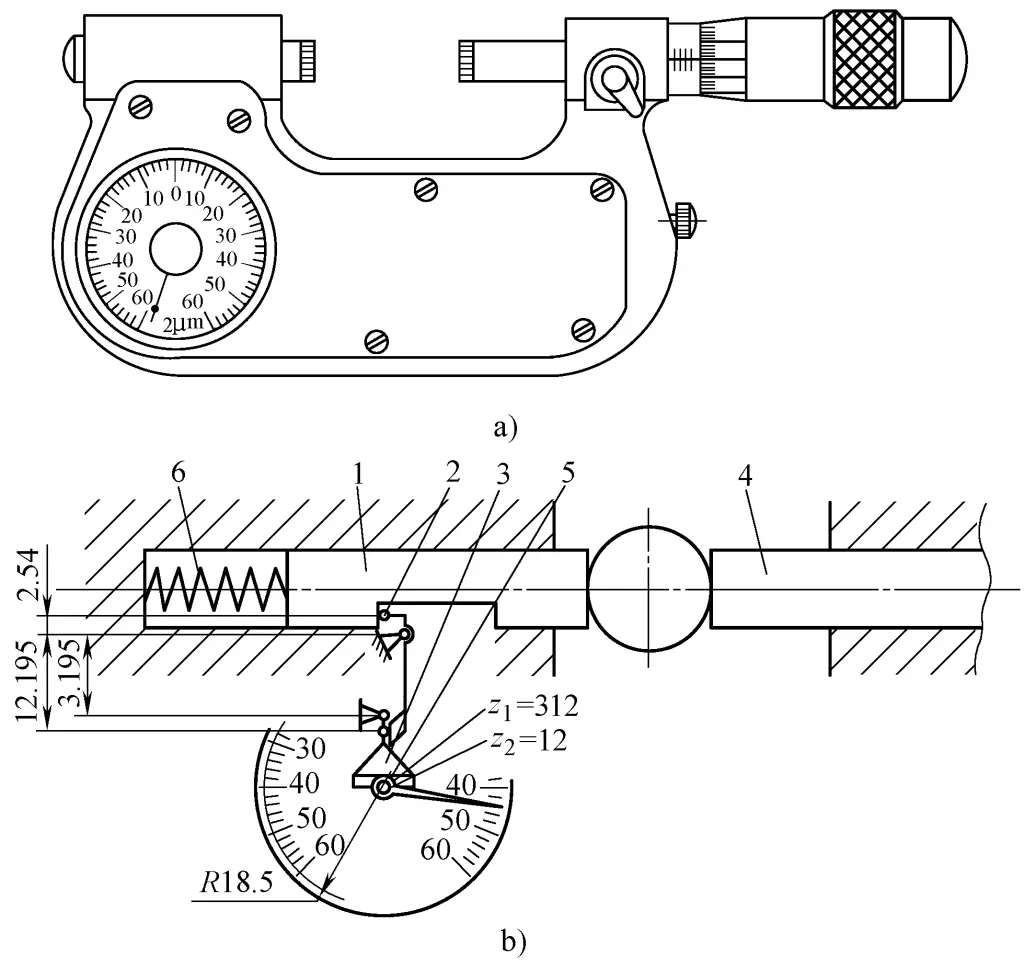

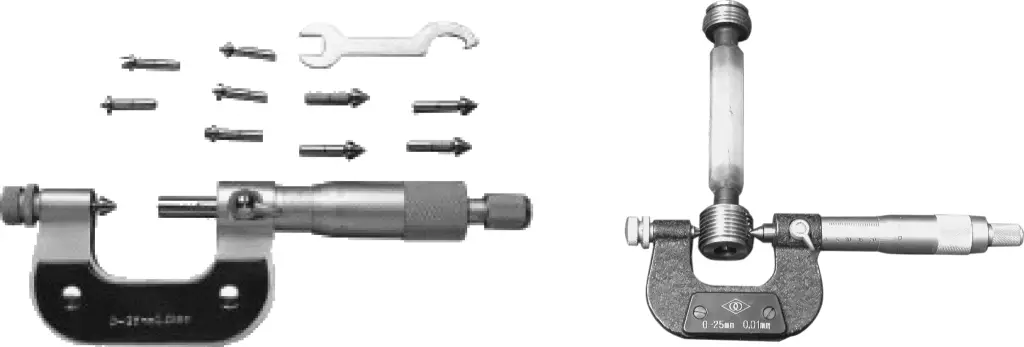

2. Kol mikrometresi

Kollu mikrometre (Şekil 5), mikrometrenin yüksük kısmı ve kollu dişli şanzıman büyütme kısmından oluşan hassas bir ölçüm aletidir. Yüksek hassasiyete sahiptir ve esas olarak hassas ölçümler için kullanılır. Ölçek değerleri 0,001 mm ve 0,002 mm'dir. Hem karşılaştırmalı hem de mutlak ölçümler için kullanılabilir.

a) Dış görünüm

b) Prensip şeması

1-Hareketli örs

2-Kol

3-Sektörlü dişli

4-Hareketli ölçüm çubuğu

5-Küçük dişli

6-Sıkıştırma yayı

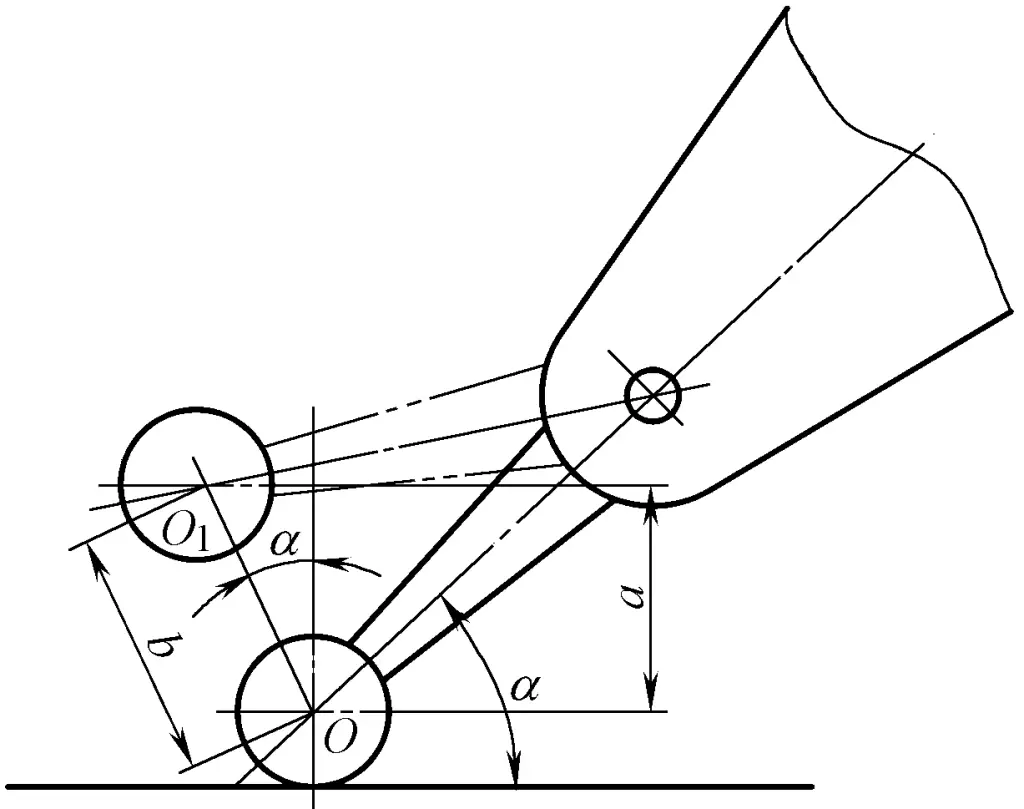

Kollu mikrometrenin çalışma prensibi Şekil 5b'de gösterilmektedir. Hareketli örs 1 hareket ettiğinde, ibrenin aynı eksen üzerine monte edilmiş kol 2, sektör dişlisi 3 ve küçük dişli 5 üzerinden dönmesini sağlar ve hareketli örsün 1 hareketini kadran üzerinde gösterir. Saç yay, aktarım zincirindeki boşluğu ortadan kaldırır ve ölçüm kuvveti sıkıştırma yayı 6 tarafından oluşturulur.

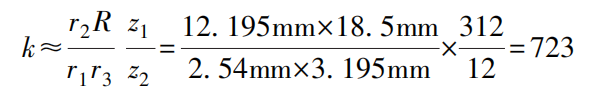

Kaldıracın kısa kolunun uzunluğu r1 =2,54 mm, kaldıracın uzun kolunun uzunluğu r2 =12.195mm, küçük dişlinin adım dairesi yarıçapı r3 =3.195mm, ibre uzunluğu R=18.5mm, küçük dişli üzerindeki diş sayısı z2 =12, sektör dişlisindeki diş sayısı z1 =312, iletim büyütme oranı k

Yani, hareketli örs 1 a=0.002mm hareket ettiğinde, ibre b ölçek değeri ile bir bölüm döner.

b≈ak=0.002mm×732=1.446mm

Beceri ustasının deneyimi:

1) Bağıl ölçüm için bir kollu mikrometre kullanıldığında, ölçülen iş parçasının boyutuna göre kollu mikrometreyi ayarlamak için gösterge blokları kullanılmalıdır. Okuma sırasında, gösterge bloğunun veya gösterge bloğu setinin hatası dikkate alınmalıdır.

2) Bir iş parçasını kollu mikrometre ile ölçerken, iş parçasının ölçüm çubuğu örs yüzeyine zorlamadan hafifçe temas etmesini sağlamak için önce geri çekme düğmesine basın.

3) İş parçası ölçülmeden önce, oda sıcaklığına ulaşması için dökme demir bir yüzey plakası üzerine yerleştirilmelidir; ölçüm sırasında, sıcaklık değişikliklerinin ölçüm doğruluğunu etkilemesini önlemek için işlem becerikli ve hızlı olmalıdır.

4) Bir iş parçasının çapını ölçerken, okuma ibrenin dönüş noktasında alınmalıdır.

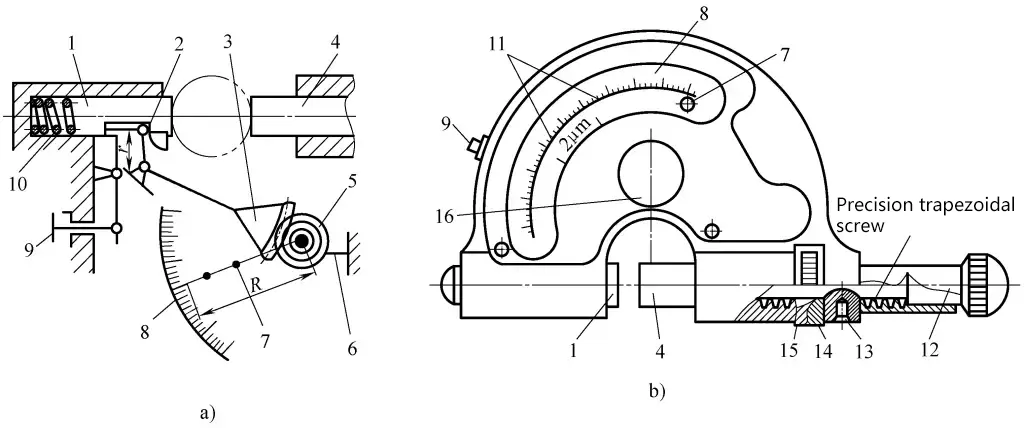

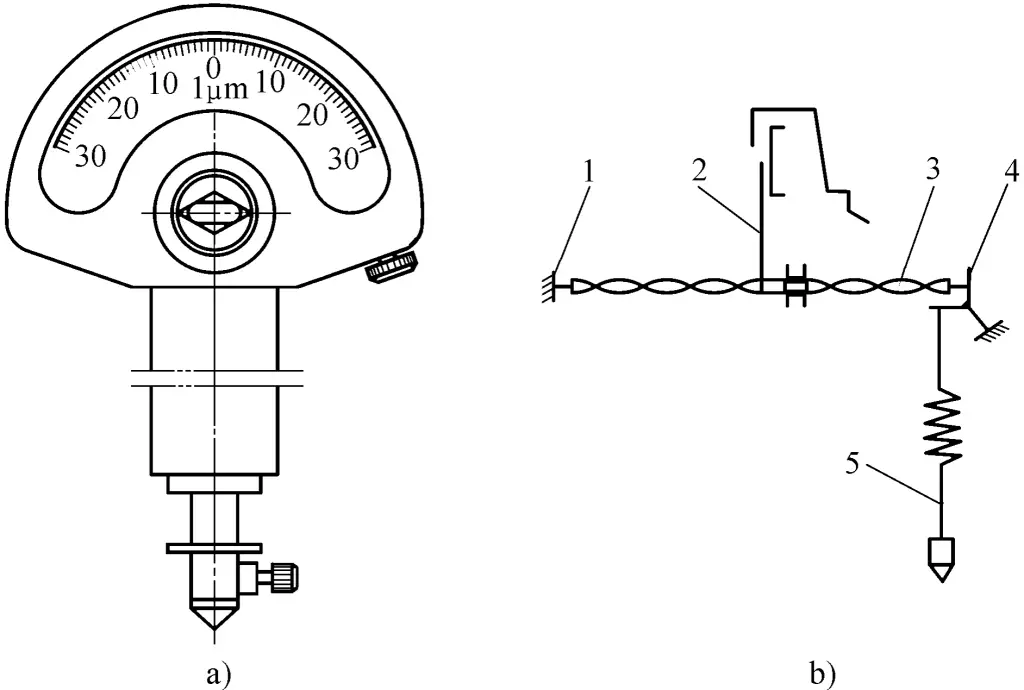

3. Kollu çıtçıtlı gösterge

Kollu geçmeli mastar, 0,002 mm ve 0,005 mm ölçek değerlerine sahip, kollu dişli şanzıman büyütme prensibi kullanılarak yapılan bir ölçüm aletidir. İş parçalarının göreceli ölçümü için mastar bloklarıyla birlikte kullanılabilir ve ayrıca iş parçalarının şekil hatalarını da ölçebilir.

Kollu ani göstergenin çalışma prensibi Şekil 1-76a'da gösterilmektedir. Hareketli örs 1 hareket ettiğinde, ibre 7'yi aynı eksene monte edilmiş kol 2, sektör dişlisi 3 ve küçük dişli 5 aracılığıyla dönmeye iter ve hareketli örsün 1 hareketini kadran 8 üzerinde gösterir.

Saç yayı 6 iletim zincirindeki boşluğu ortadan kaldırır ve ölçüm kuvveti yay 10 tarafından oluşturulur. Ölçüm yüzeylerindeki aşınmayı azaltmak ve ölçümü kolaylaştırmak için bir geri çekme düğmesi 9 ile donatılmıştır. Kollu çıtçıt göstergesinin dış görünümü Şekil 6b'de gösterilmektedir.

a) Çalışma prensibi şeması

b) Dış görünüm

1-Hareketli örs

2-Kol

3-Sektörlü dişli

4-Ayarlanabilir örs

5-Küçük dişli

6-Hairspring

7-Pointer

8-Dial

9-Buton

10-Bahar

11-Tolerans göstergesi

12 Kollu

13-Vida

14-Tırnaklı somun

15 Diskli yay

16-Kapak

Ölçümden önce, önce manşonu 12 gevşetin, gösterge bloğunu hareketli örs 1 ile ayarlanabilir örs 4 arasına yerleştirin, ardından tırtıllı somunu 14 çevirerek ibreyi 7 kadran üzerindeki sıfır konumuyla hizalayın ve son olarak ayarlanabilir örsü 4 sabitlemek için manşonu 12 sıkın.

Disk yay 15, ayarlanabilir örs üzerindeki somun ve trapez diş arasındaki boşluğu ortadan kaldırır ve vida 13 ayarlanabilir örsün dönmesini engeller. Özel bir anahtar kullanarak tolerans göstergesini ayarlamak için kapağı 16 çıkarın.

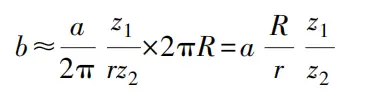

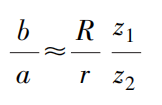

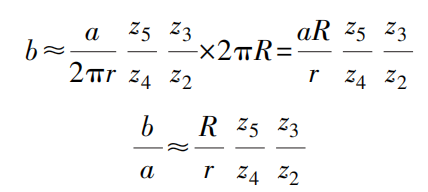

Kolun 2 uzunluğu r, ibrenin 7 uzunluğu R, sektör dişlisi 3 üzerindeki diş sayısı z ise1 küçük dişli 5 üzerindeki diş sayısı z2 hareketli örs 1 bir a mesafesi hareket ettiğinde, işaretçi 7 tarafından kat edilen b mesafesi

Bu nedenle

Burada b/a büyütme oranıdır ve k'ya eşit olsun, o zaman

İbre 7'nin yarıçapı R ne kadar büyük olursa, z dişleri o kadar fazla olur.1 sektör dişlisi 3 üzerinde, kol 2'nin r uzunluğu ne kadar küçükse ve z dişleri ne kadar azsa2 küçük dişli 5 üzerinde, büyütme oranı k ne kadar büyükse.

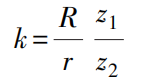

4. Sinüs çubuğu

Sinüs çubuğu (sinüs cetveli olarak da bilinir), Şekil 7'de gösterildiği gibi dolaylı ölçüm için sinüs fonksiyonu prensibini kullanan bir ölçüm aracıdır.

a) Geniş tip

b) Dar tip

1-Uç plakası

2 Silindirli

3-Ana gövde

Sinüs çubuğu temel olarak yüksek hassasiyetli bir çalışma düzlemi ve aynı çapta iki hassas silindirden oluşur. İki silindirin eksenleri birbirine paraleldir ve bunları birbirine bağlayan merkez hattı çalışma yüzeyine paraleldir. Farklı kullanımlara göre geniş tip, dar tip ve merkez noktalı tip olarak ayrılırlar.

Sinüs çubuğu sinüs fonksiyonu prensibine göre ölçüm yapar. Kullanırken, sinüs çubuğunun çalışma düzlemi yüzey plakası ile bir α açısı oluşturacak şekilde, sinüs çubuğunun bir silindirinin altına h boyutunda mastar blokları veya bir dizi mastar bloğu yerleştirin. Bu açıyı incelenen iş parçasının açısı ile karşılaştırın.

Beceri ustasının deneyimi:

- Sinüs çubuğu hassas bir ölçüm aracıdır, bu nedenle kullanmadan önce iyice temizlenmelidir.

- Ölçülen iş parçasının yüzey pürüzlülüğü Ra değeri 1,6μm'den az olmalıdır; iş parçası yüzeyinde çapak, kir olmamalı ve manyetik olmamalıdır.

- Sinüs çubuğu nazikçe kullanılmalıdır ve silindirlerin aşınmasını ve doğruluğu etkilemesini önlemek için ona vurmak veya sürüklemek kesinlikle yasaktır.

- Sinüs çubuğu kullanıldıktan sonra iyice temizlenmeli, pas önleyici yağ ile kaplanmalı ve özel bir kutuda saklanmalıdır.

- Ölçülecek iş parçasını sinüs çubuğuna yerleştirirken, iş parçasının açı kesitinin sinüs çubuğu silindir ekseninin dikey düzleminde olduğundan emin olmak için konumlandırma için sinüs çubuğunun ön veya yan durdurucusunu kullanın, aksi takdirde ölçüm hatalarına yol açacaktır.

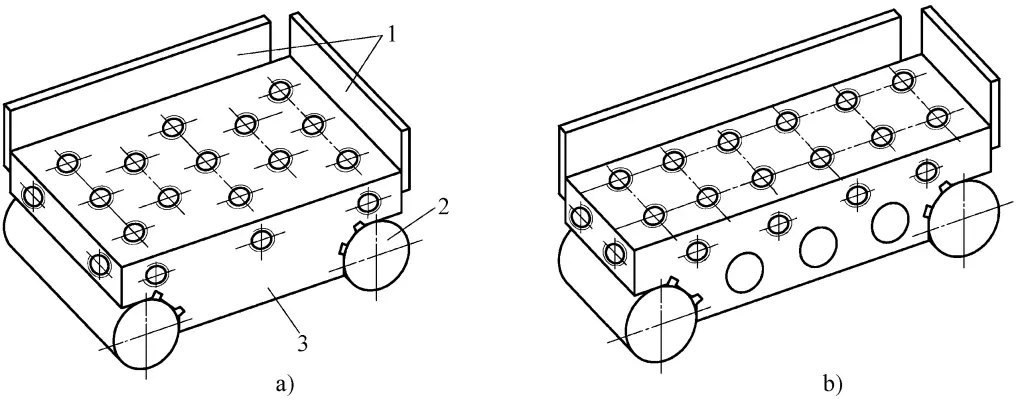

5. Kol dişli karşılaştırıcısı

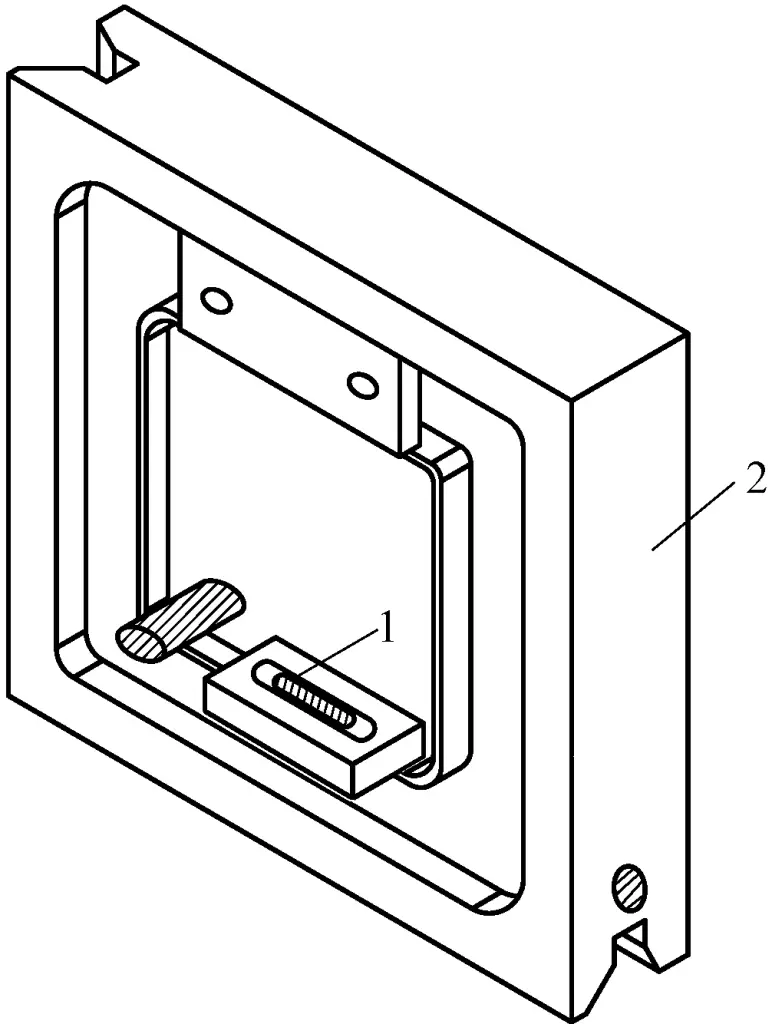

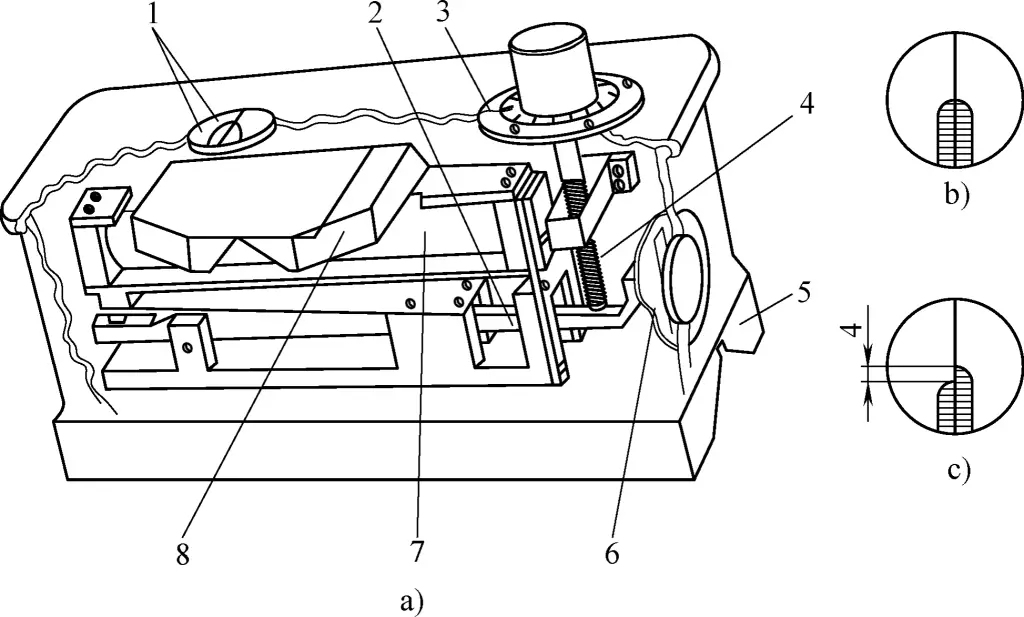

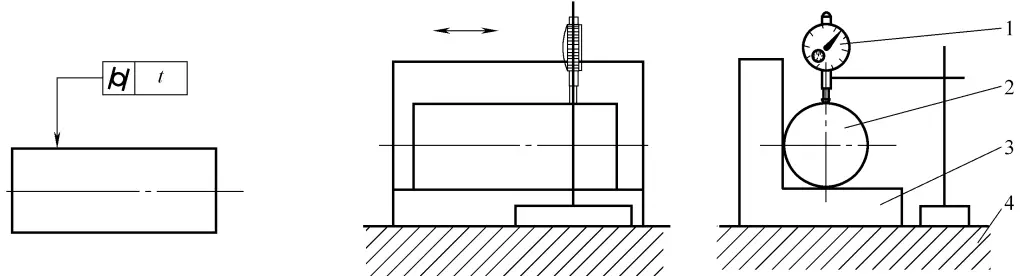

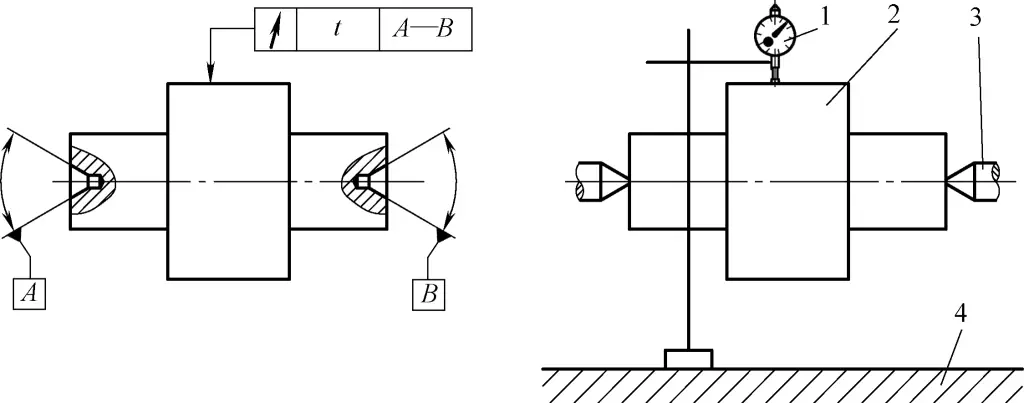

Kollu dişli karşılaştırıcısının bölme değeri 0,001 mm'dir, ölçüm aralığı ±0,05 mm'dir, aralığı bir kadranlı göstergeden daha küçüktür, ancak doğruluğu bir kadranlı göstergeden daha yüksektir. Kollu dişli komparatörü genellikle Şekil 8'de gösterildiği gibi ölçüm için özel bir ölçüm standına monte edilir.

Ölçüm sırasında, mastar bloklarının boyutu, karşılaştırma yöntemini kullanarak hassas iş parçalarının boyutlarını ölçmek için bir standart olarak kullanılır ve ayrıca iş parçalarının şekil ve konum hatalarını da ölçebilir.

Kollu dişli karşılaştırıcısı Şekil 9'da gösterilmiştir. Ölçüm çubuğu 7 hareket ettiğinde, kol 6 aracılığıyla sektör dişlisinin 5 dönmesine neden olur ve küçük dişli 4 de döner. Küçük dişli 4 ile eş eksenli olan sektör dişlisi 3, hareketi küçük dişliye 2 iletir ve ibre 1 kadran üzerinde karşılık gelen okumayı gösterir.

a) Dış görünüm

b) Şematik diyagram

1-Pointer

2, 4-Küçük dişliler

3, 5-Sektörlü dişliler

6-Kol

7-Ölçme çubuğu

Kaldıraç 6'nın kol uzunluğu r, ibre 1'in uzunluğu R ve dişliler 2, 3, 4, 5'in diş sayısı z ise2 , z3 , z4 , z5 sırasıyla. Ölçüm çubuğu 7 a mesafesini hareket ettirdiğinde, ibre 1'in döndüğü b mesafesi

Burada b/a büyütme oranı olarak adlandırılır ve k'ya eşit olsun, o zaman

Verilen r=4,52 mm, R=24,5 mm, z2 =18, z3 =180, z4 =28, z5 =400 ise, büyütme oranı k

Ölçüm çubuğu 7 a=0.001 mm mesafe hareket ettiğinde, ibrenin bir bölüm döndüğü b mesafesi

b=ak=0.001mm×774=0.774mm

6. Burulma yayı mikrometresi

Burulma yaylı mikrometre, boyut dönüştürme ve büyütme için aktarım mekanizması olarak bir burulma yayı kullanır. Olağanüstü özelliği basit yapısı, büyük büyütme faktörü ve büyütme mekanizmasında sürtünme veya boşluk olmamasıdır, böylece ölçüm doğruluğunu ve hassasiyetini artırır. Dış görünümü ve şematik diyagramı Şekil 10'da gösterilmiştir.

a) Dış görünüm

b) Şematik diyagram

1-Çerçeve

2-Pointer

3-Torsiyon yay şeridi

4-Yaylı köprü

5-Ölçme çubuğu

Burulma yayı şeridi 3, dikdörtgen kesitli (0,005 mm × 0,1 mm × 40 mm), bir ucu çerçeveye 1 ve diğer ucu yay köprüsüne 4 sabitlenmiş berilyum bronz metal bir şerittir. Burulma yayının merkezine bir işaretçi 2 yerleştirilmiştir. Metal şeridin yarısı merkezden sağa doğru bükülür ve diğer yarısı sola doğru bükülür. Ölçüm çubuğu 5 yukarı doğru küçük bir yer değiştirdiğinde, yay köprüsünün 4 üst ucu sağa doğru hareket ederek burulma yayı şeridini 3 gerer ve burulma yayı şeridinin merkezinde bulunan cam elyaf işaretçinin 2 bir açıyla sapmasına neden olarak ölçüm çubuğunun 5 yer değiştirmesini gösterir.

Burulma yayı mikrometresinin ölçüm yöntemi, kaldıraç dişli karşılaştırıcısınınkiyle aynıdır. Ayrıca, burulma yayı mikrometresinin kafası, bir platform üzerinde çeşitli ölçümler yapmak için bir standa monte edilebilir. Ölçüm sırasında kafa, ölçülen iş parçasının yüzeyine dik olmalıdır.

Beceri ustasının deneyimi:

1) Kollu dişli komparatörü ve burulma yayı mikrometresi önce sabit bir ölçüm standına kurulmalıdır. Ölçümden önce, ölçüm standının ölçüm çalışma tablasını, kollu dişli komparatörünün ve burulma yayı mikrometresinin ölçüm çubuğunun eksenine dik olacak şekilde ayarlayın; ardından ölçüm standının sütununu, ölçüm kafasının gösterge bloğuna veya iş parçasına hafifçe temas etmesini sağlayacak şekilde ayarlayın.

2) Ölçüm işlemi sırasında mümkün olduğunca kadran ölçeğinin orta kısmını kullanmaya çalışın.

3) Burulma yayı mikrometresinin yapısı kırılgandır ve ölçüm aralığı küçüktür. Ölçüm kafası ile iş parçası arasındaki temas mesafesini dikkatlice ayarlayın; ölçüm kafasını iş parçasının şekline göre zamanında değiştirin.

4) Ölçülen iş parçasının yüzey pürüzlülüğü Ra değeri 1,6μm'den az olmalıdır; iş parçası yüzeyinde çapak veya kir olmamalıdır. İş parçası bir dökme demir yüzey plakası üzerine yerleştirilmeli ve ölçümden önce oda sıcaklığına ulaşmasına izin verilmelidir; ölçüm sırasında, sıcaklık değişikliklerinin ölçüm doğruluğunu etkilemesini önlemek için işlem becerikli ve hızlı olmalıdır.

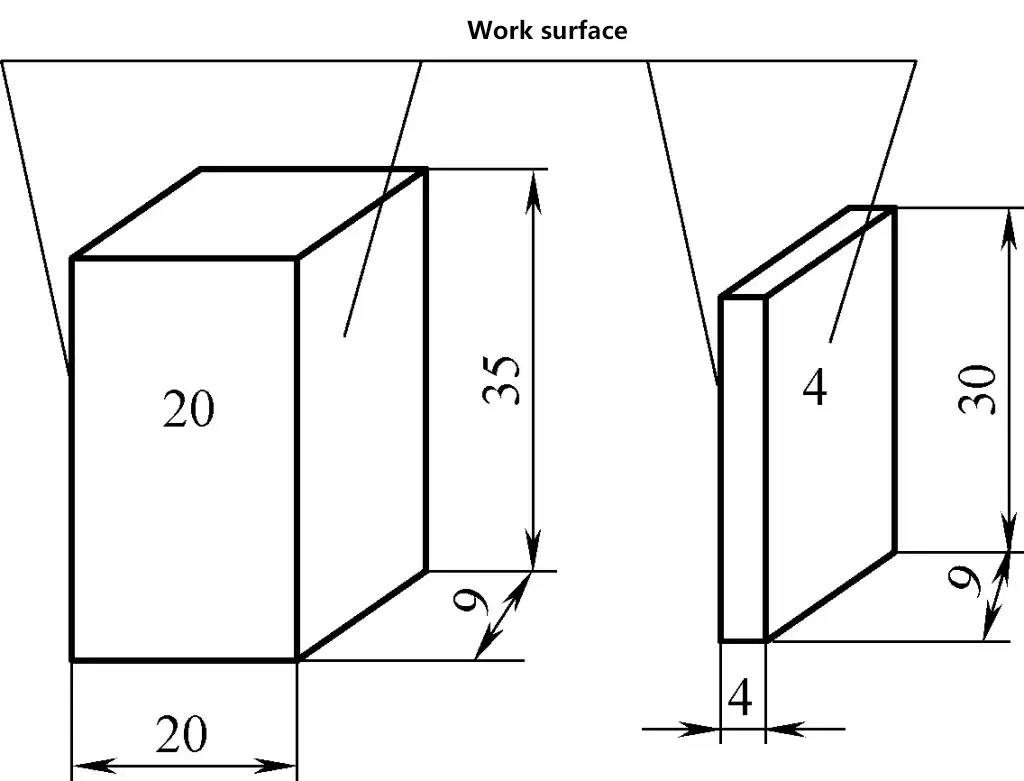

7. Gösterge blokları

Mastar blokları, çalışma uzunluğu iki paralel ölçüm yüzeyi arasındaki mesafe ile belirlenen, esas olarak Şekil 11'de gösterildiği gibi uzunluk referans boyutlarının aktarılması için kullanılan yüksek hassasiyetli ölçüm araçlarıdır. Mastar blokları ayrıca ölçüm aletlerini doğrulamak, bağıl ölçümlerde aletlerin sıfır konumunu ayarlamak ve hassas makine aletlerini ayarlamak için de kullanılabilir.

Gösterge blokları, krom-manganez çelik, nikel-krom çelik veya rulman çeliğinden yapılmış dikdörtgen kesitli dikdörtgen prizmalardır. Bir çift paralel, yüksek hassasiyetli, düşük yüzey pürüzlülüğü ölçen çalışma yüzeyine sahiptirler. Her bir mastar bloğu, Şekil 12'de gösterildiği gibi nominal bir boyutla işaretlenmiştir.

Mastar blokların üretim hassasiyeti altı dereceye ayrılmıştır: 00, 0, 1, 2, 3 ve K; 00 en yüksek hassasiyet ve 3 en düşük hassasiyet iken K kalibrasyon derecesidir.

Mastar bloklarını "sınıflara" ayırmanın ana temeli, mastar bloğunun merkezi uzunluğunun sınır sapmasına, uzunluk değişim toleransına ve sıkma kabiliyetine bağlı olan üretim hassasiyetleridir. Dereceye göre kullanıldığında, mastar bloğu üzerinde işaretlenen nominal boyut doğrudan kullanılır, bu uygundur ancak üretim hataları vardır ve daha az doğru ölçüm sonuçlarına neden olur.

Mastar blokları doğrulama hassasiyetlerine göre altı sınıfa ayrılır: 1, 2, 3, 4, 5 ve 6, 1 en yüksek hassasiyet ve 6 en düşük hassasiyettir. Mastar bloklarını "sınıflara" ayırmanın ana temeli, mastar bloğunun merkezi uzunluğunun sınır sapmasına, düzlem paralelliği toleransına ve sıkma kabiliyetine bağlı olan doğrulama hassasiyetleridir. Sınıfa göre kullanıldığında, doğrulanmış mastar bloğunun gerçek boyutu kullanılır ve bu da daha yüksek ölçüm hassasiyeti ile sonuçlanır.

Mastar blokları setler halinde kullanılır ve çeşitli boyutlar oluşturmak için birleştirilebilir. Bir mastar bloğunun çalışma yüzeyi başka bir mastar bloğunun çalışma yüzeyi boyunca kaydığında, sadece hafif bir el basıncıyla birbirlerine yapışabilirler. Bu nedenle, birden fazla mastar bloğu gerektiğinde bir mastar bloğu seti halinde birleştirilebilir.

Belirli bir boyut oluşturmak için mastar bloklarını birleştirirken, gerekli boyutu oluşturmak için genellikle dört bloğu aşmayan en az sayıda mastar bloğu kullanın. Mastar bloklarını seçerken, gerekli kombinasyon boyutunun son basamağından başlayın ve her seçim için basamak sayısını bir azaltan blokları seçin ve bu şekilde devam edin.

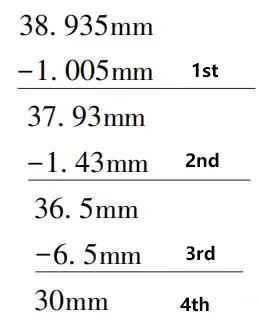

Örneğin: 83'lük bir mastar blok seti kullanarak 38,935 mm'lik bir mastar blok seti oluşturmak için seçim yöntemi aşağıdaki gibidir:

Beceri ustasının deneyimi:

1) Gösterge bloklarına yalnızca ölçüm cihazlarını doğrulamak, hassas ölçümler yapmak ve hassas makine aletlerini ayarlamak için izin verilir.

2) Gösterge bloklarını kullanmadan önce, gösterge bloklarının görünümünü ve iş parçasının ölçülen yüzeyini dikkatlice inceleyin. Herhangi bir manyetik iş parçası, mastar blokları kullanılmadan önce manyetikliği giderilmelidir.

3) Gösterge blok setlerini birleştirmeden önce, gösterge bloklarını asidik olmayan havacılık benzini, susuz etanol veya saf benzen ile temizleyin, gösterge bloklarını ince yumuşak güderi, yağı alınmış pamuk, keten veya ipek ile silin, ardından kombinasyon için paralel sıkma yöntemini veya çapraz sıkma yöntemini kullanın.

4) Kullandıktan sonra, gösterge bloğu setini derhal sökün, temizleyin ve silin, pas önleyici yağ uygulayın ve özel çantada belirtilen konumlarına yerleştirin.

5) Gösterge bloklarını düzenli olarak doğrulayın ve doğrulama sertifikasını kutuda saklayın.

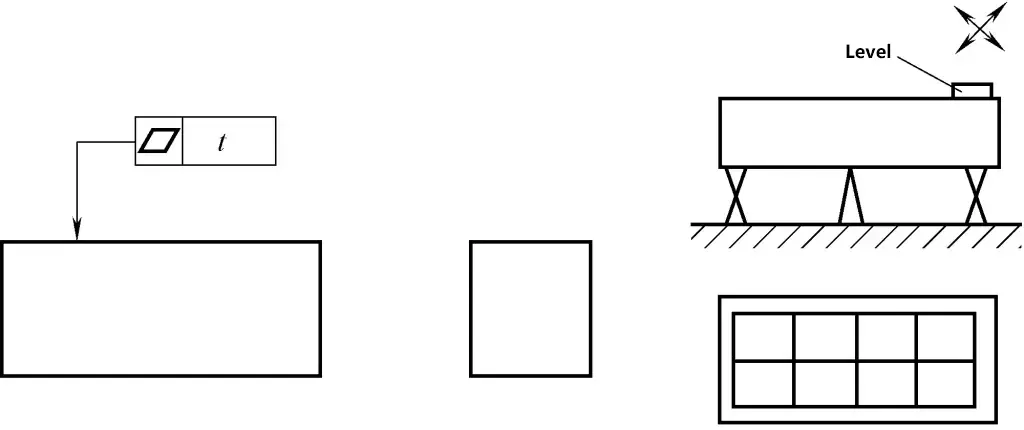

8. Su terazisi

Su terazisi, bir iş parçası yüzeyinin yatay konuma göre küçük eğim açılarını ölçmek için yaygın olarak kullanılan bir ölçüm aracıdır. Esas olarak düzlük ve diklik hatalarını ölçmek için kullanılır ve ekipmanı yatay veya dikey konumlara ayarlarken ve kurarken kullanılabilir.

(1) Çerçeve su terazisi

Şekil 13'te bir çerçeve su terazisi gösterilmektedir. Çerçevenin ölçüm yüzeyi hem düz bir yüzeye hem de bir V oluğuna sahiptir ve V oluğu silindirik yüzeylerde ölçümü kolaylaştırır.

1-Ana seviye flakon

2-Ana gövde

Seviye şişesi, belirli bir eğrilik yarıçapına sahip, yüzeyinde derecelerle işaretlenmiş, eterle doldurulmuş ve bir kabarcık içeren kapalı bir cam tüptür. Kabarcık her zaman cam tüpün içindeki en yüksek noktada kalır. Su terazisi bir açıyla eğilirse, kabarcık sola veya sağa hareket eder ve hareket ettiği mesafeye göre düzlük veya diklik hatası hesaplanabilir.

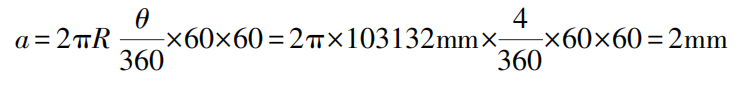

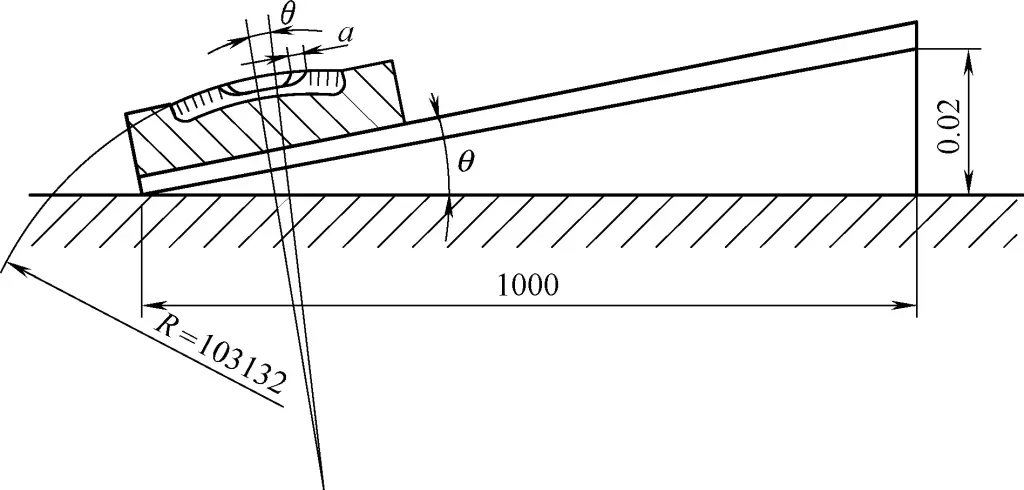

Su terazisinin çalışma prensibi Şekil 14'te gösterilmiştir. Bölme değeri 0,02 mm/1000 mm olan bir su terazisi için, ana seviye şişesi R=103132 mm'lik bir eğrilik yarıçapına sahiptir. Düzlem 1000 mm'lik bir uzunluk boyunca 0,02 mm eğimli olduğunda, eğim açısı θ

tanθ=0.02mm/1000mm=0.00002

θ=4"

Kabarcığın döndüğü açı, düzlemin döndüğü açıya eşittir. Kabarcığın 1 bölüm için hareket ettiği mesafe

Yani, 0,002 mm/1000 mm bölme değerine sahip bir su terazisi için, cam tüp üzerindeki her bir derece arasındaki mesafe 2 mm'dir. Buradan, su terazisinin eşit dönme açısı ve büyütülmüş eğrilik yarıçapı prensibi kullanılarak yapılan bir ölçüm aleti olduğunu görebiliriz.

(2) Tesadüf su terazisi

Tesadüf su terazisi, Şekil 15'te gösterildiği gibi nispeten yüksek ölçüm hassasiyetine, geniş ölçüm aralığına ve rahat taşınabilirliğe sahip küçük bir açı ölçüm aletidir. Seviye şişesi 7'deki kabarcık, nişan büyütecinin 1 görüş alanındaki tesadüf prizması 8 aracılığıyla her iki yarı kenarda eşzamanlı olarak görüntülenir.

1- Görüş büyüteci

2-Kol

3-Oranlı kadran

4-Mikrometre vida

5-Base

6 Ölçekli

7-Ruh seviyesi

8-Coincidence prizma

Kullanırken, teraziyi ölçülen iş parçasının üzerine yerleştirin. Belirli bir açıyla eğildiğinde, nişan büyütecinden 1 görüntünün iki yarım kenarının bir yanlış hizalama ile bir araya geldiğini görebilirsiniz. Kabarcık kenarlarının görüntüleri düzgün bir yarım daire şeklinde birleşene kadar su terazisini 7 hafifçe döndürmek için kolu 2 kullanarak mikrometre vidasını 4 elle çevirin.

Okunan değerin tam sayı kısmı skala 6'dan, ondalık kısmı ise kadran 3'ten okunur. Örneğin, skala 1 mm gösteriyorsa ve kadran

16 bölme, okuma 1,16 mm'dir, bu da 1 m uzunluk başına 1,16 mm yükseklik farkı anlamına gelir.

II. Yaygın boyut ölçüm yöntemleri

Parçaların işleme kalitesi, işleme hassasiyeti ve yüzey kalitesini içerir. İşleme doğruluğu boyutsal doğruluğu, şekil doğruluğunu ve konum doğruluğunu içerir. Yüzey kalitesi göstergeleri arasında yüzey pürüzlülüğü, yüzey iş sertleştirme derecesi ve artık gerilmenin doğası ve büyüklüğü yer alır. Burada esas olarak boyutsal doğruluk ve bunun denetiminin yanı sıra şekil ve konum doğruluğu ve bunların denetimini tanıtacağız.

Boyutsal doğruluk, gerçek parça boyutları ile ideal parça boyutları arasındaki uygunluk derecesini, yani boyutsal toleranslar (toleranslar olarak anılır) tarafından kontrol edilen boyutsal doğruluk derecesini ifade eder.

Daha yüksek tolerans dereceleri daha küçük tolerans değerlerine ve daha yüksek hassasiyete sahiptir; tersine, daha büyük tolerans değerleri daha düşük hassasiyetle sonuçlanır. Aynı nominal boyuta sahip parçalar için tolerans değerinin büyüklüğü parçanın hassasiyetini belirler. Daha küçük tolerans değerleri daha yüksek hassasiyeti gösterirken, daha büyük tolerans değerleri daha düşük hassasiyeti gösterir.

Mekanik imalat endüstrisinde, iş parçası boyutlarını ölçmek veya denetlemek için kullanılan iki ana alet kategorisi vardır: ölçüm aletleri ve ölçüm cihazları (ölçüm cihazları olarak anılır). Ölçüm aletleri, çelik cetveller, sürmeli kumpaslar, mikrometreler, mastar blokları, tapa mastarları ve çıtçıtlı mastarlar gibi uzunluk birim sınırlarını doğrudan temsil edebilen basit ölçüm cihazlarını ifade eder.

Ölçüm cihazları, kadranlı göstergeler, mikrometreler, torsiyon mikrometreleri ve su terazileri gibi mekanik, optik, pnömatik veya elektrik prensiplerini kullanarak uzunluğu büyüten veya alt bölümlere ayıran aletlerdir. Bu aletler denetim için kullanıldığında, ölçülen boyut üst ve alt sınır boyutları arasındaysa, parça kabul edilebilir olarak değerlendirilir.

Ölçülen boyut maksimum malzeme boyutundan büyükse, parça kabul edilemez ve daha fazla işlem gerektirir. Ölçülen boyut minimum malzeme boyutundan küçükse parça hurdaya ayrılır.

1. İç ve dış çapların, uzunluğun, derinliğin ve oluk genişliğinin incelenmesi

(1) Dış çap ölçümü.

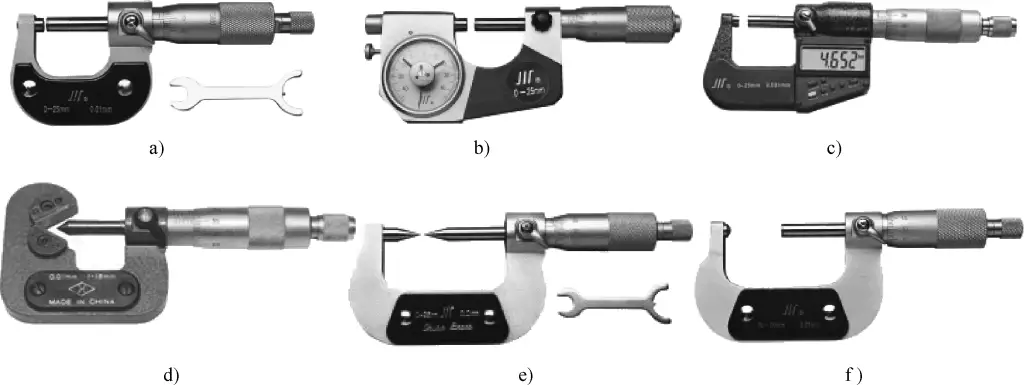

Dış çapları ölçerken, standart hassas boyutlar için genellikle sürmeli kaliperler ve çıtçıtlı mastarlar seçilirken, daha yüksek hassasiyet gereksinimleri için mikrometreler ve diğer hassas ölçüm aletleri seçilir. Harici mikrometre tipleri Şekil 16'da gösterilmektedir.

a) Standart harici mikrometre

b) Kol tipi harici mikrometre

c) Dijital harici mikrometre

d) Üç oluklu harici mikrometre

e) Nokta mikrometre

f) Duvar kalınlığı mikrometresi

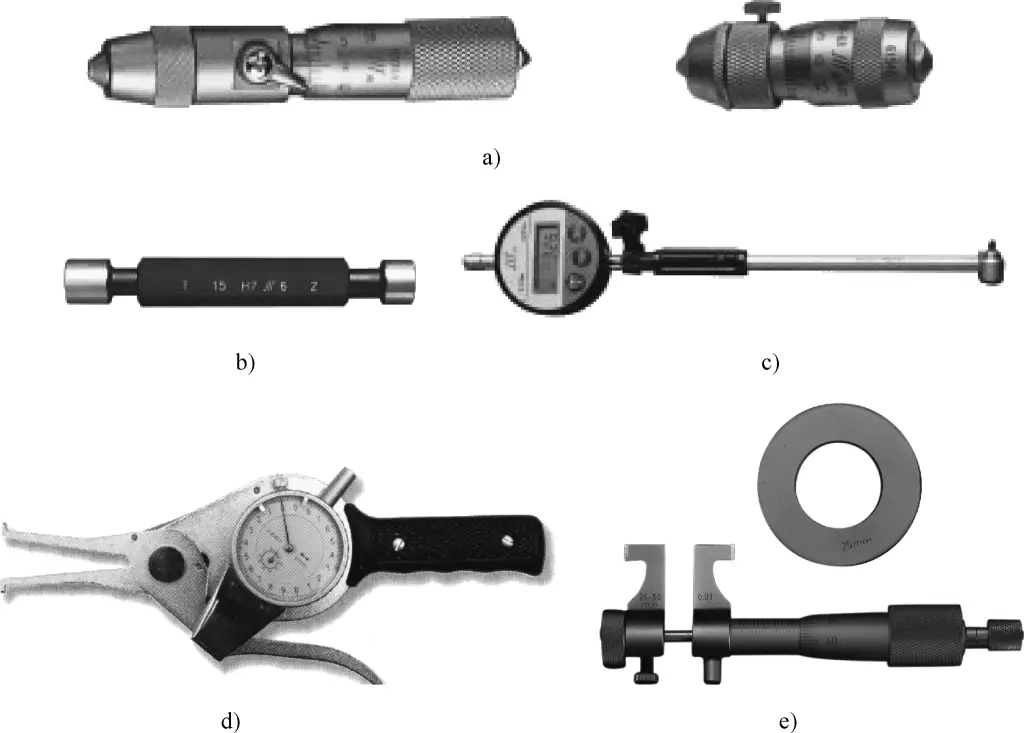

(2) İç çap ölçümü.

Delik çaplarını ölçerken, iş parçasının boyutuna, miktarına ve hassasiyet gereksinimlerine göre uygun ölçüm aletleri seçilmelidir. Daha düşük hassasiyet gereksinimleri için çelik cetveller, iç kumpaslar, tapa mastarları veya sürmeli kumpaslar kullanılabilir. Daha yüksek hassasiyet gereksinimleri için iç mikrometreler, iç mikrometreler veya delik göstergeleri kullanılabilir. Yaygın iç çap ölçüm aletleri Şekil 17'de gösterilmektedir.

a) İç mikrometre

b) Düz silindirik tapa göstergesi

c) Delik ölçer

d) Dahili çıtçıtlı gösterge

e) İç mikrometre

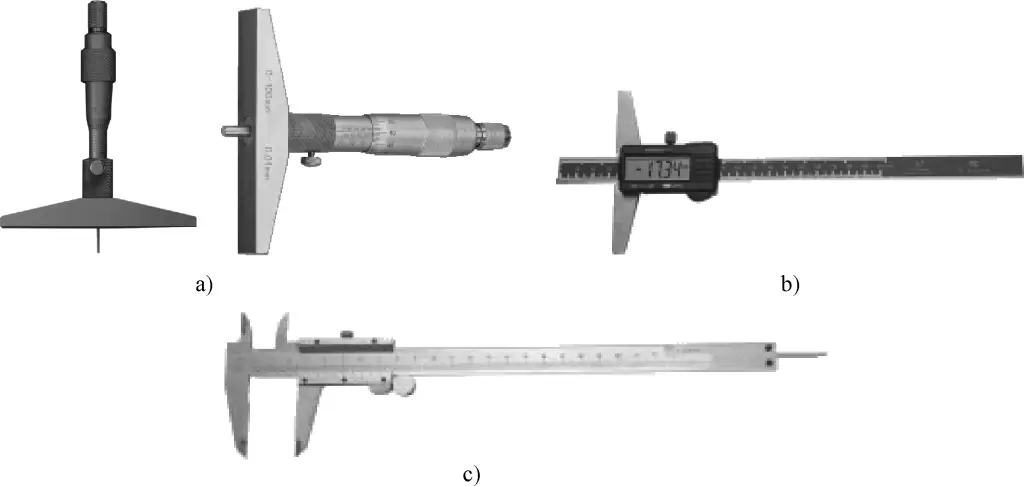

(3) Uzunluk, derinlik ve oluk genişliğinin ölçülmesi.

Uzunluk genellikle bir basamak yüzünden belirli bir uç yüzüne olan mesafe gibi dış yüzeylerin boyutlarını ifade eder. Boyutsal doğruluk gereksinimleri yüksek değilse, ölçüm için çelik cetveller, şablonlar, sürmeli kumpaslar veya sürmeli derinlik ölçerler kullanılabilir. Yaygın ölçüm aletleri Şekil 18'de gösterilmiştir. Daha yüksek boyutsal doğruluk gerekiyorsa, iş parçası bir denetim plakası üzerine yerleştirilebilir ve karşılaştırmalı ölçüm için kadranlı göstergeler veya kollu kadranlı göstergeler ve mastar blokları kullanılabilir.

a) Derinlik mikrometresi

b) Vernier derinlik ölçer

c) Sürmeli kumpas

2. Konik konikliği kontrol etme yöntemleri

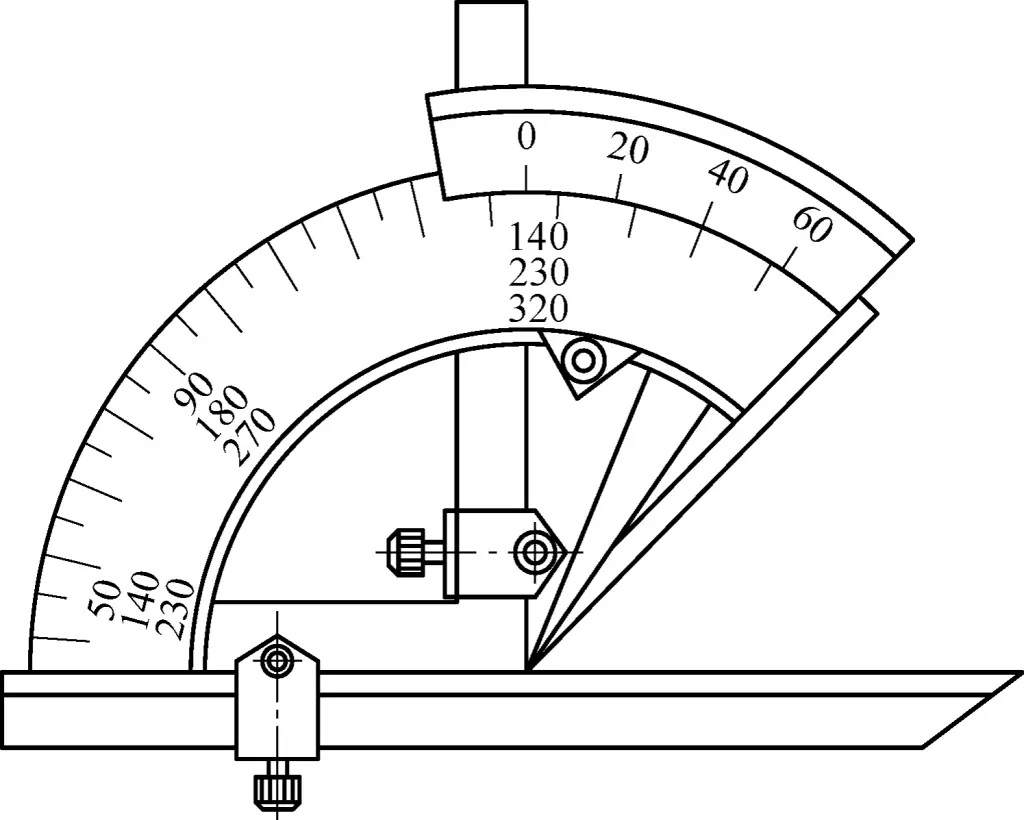

(1) Üniversal bir konik açıölçer kullanarak konikliğin kontrol edilmesi.

Daha düşük hassasiyet gereksinimleri olan açısal parçalar veya konik yüzeyler için, Şekil 19'da gösterildiği gibi konikliği kontrol etmek için evrensel bir eğim ölçer kullanılabilir.

İlk olarak, evrensel eğim ölçeri ölçülecek açı aralığına ayarlayın. Açıölçerin açı yüzünü iş parçasının uç yüzüyle (iş parçası merkezinden) hizalayın ve çelik cetvelin iş parçasının eğimli yüzeyine temas etmesini sağlayın. Açıyı ölçmek için ışık geçirme yöntemini kullanın.

Beceri ustasının deneyimi:

Ölçümden önce iş parçasındaki çapakları temizleyin ve iş parçası ile ölçüm aleti yüzeylerini temiz tutun. Açıölçerin ölçüm yüzeyi iş parçasının merkez simetri düzleminden geçmeli ve taban yüzeyi iş parçasının referans yüzeyiyle eşleşmelidir. Okuma yaparken, önce üniversal eğim ölçerin sabitleme vidasını sıkın, ardından ölçüm hatalarına neden olabilecek açı değişikliklerini önlemek için iş parçasından uzaklaştırın.

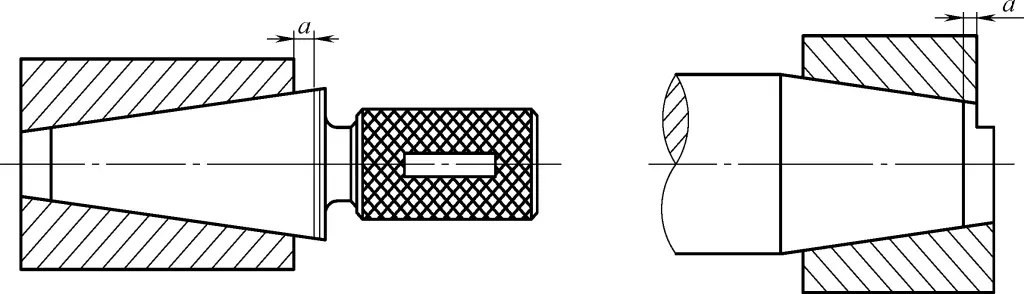

(2) Bir koniklik mastarı kullanarak konikliğin ve boyutların kontrol edilmesi.

İlk olarak, iş parçasının jeneratör hattı boyunca tüm uzunluğu boyunca hazırlanmış kırmızı kurşun veya mavi mürekkepten üç ince, eşit çizgi uygulamak için renklendirme yöntemini kullanın. Daha sonra mastarı iş parçasına yavaşça oturtun ve tekrar tekrar hizalayın. Döndürme aralığının yarım tur içinde olması gerektiğini unutmayın.

Mastarı çıkarın ve konikliğin doğruluğunu değerlendirmek için iş parçasının konik yüzeyindeki "basılı" kırmızı kurşun izlerini gözlemleyin. Şekil 20'de gösterildiği gibi konik boyutları belirlemek için mastarın go ve no-go uç çizgilerini kullanın.

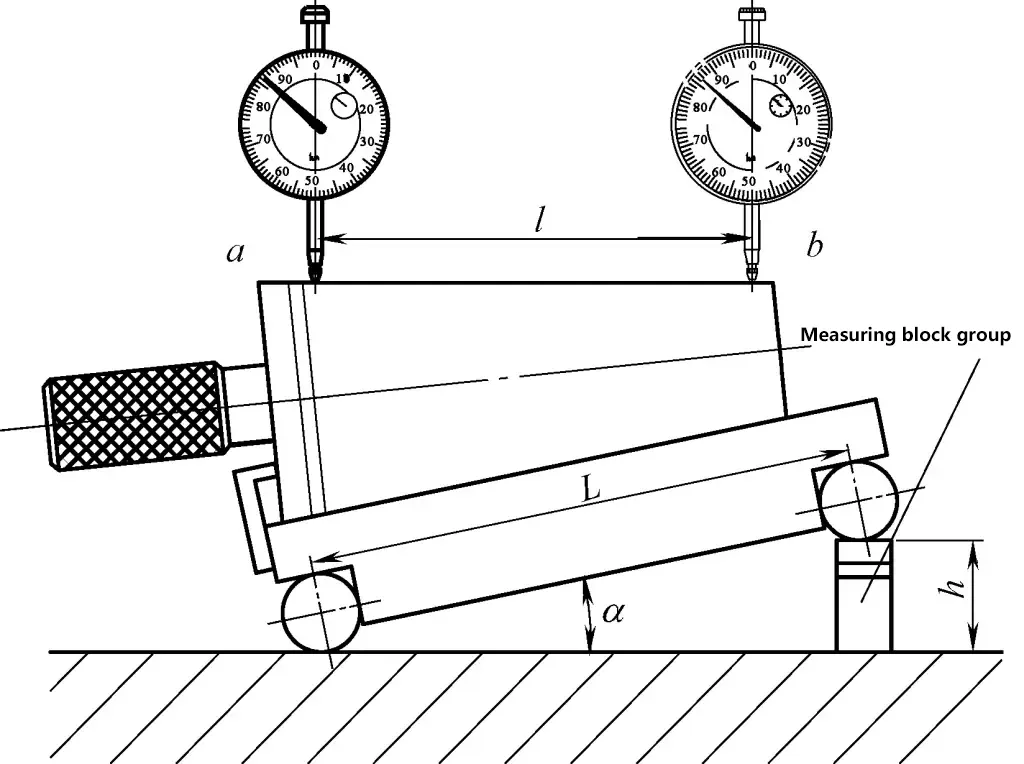

(3) Sinüs çubuğu kullanarak konikliğin kontrol edilmesi.

İnceleme sırasında, sinüs çubuğunu hassas bir plaka üzerine ve iş parçasını sinüs çubuğunun çalışma masasına yerleştirin. Sinüs çubuğunun silindirlerinden birinin altına bir dizi mastar bloğu yerleştirin. Gösterge bloğu setinin yüksekliği, ölçülen iş parçasının konik açısına göre hesaplanabilir.

Ardından, iş parçasının konik jeneratör hattının iki ucunun yüksekliğini kontrol etmek için bir kadranlı gösterge (veya mikrometre) kullanın. Her iki uçtaki yükseklikler eşitse, bu iş parçasının açısının veya konikliğinin doğru olduğunu gösterir. Her iki uçtaki yükseklikler eşit değilse, iş parçasının açısında veya konikliğinde bir hata olduğunu gösterir.

Sinüs çubuklarının birçok uygulaması vardır ve genellikle iş parçası açılarını ve konikliklerini kontrol etmek için kullanılır.

Şekil 21, sinüs çubuğu kullanarak konik bir açının nasıl ölçüleceğini göstermektedir. İlk olarak, ölçü bloğu set boyutu h'yi ölçülecek konik açının nominal değeri α''ya göre hesaplayın ve standart bir α açısı oluşturun.

h=Lsinα

Nerede

- L - Sinüs çubuğunun iki silindiri arasındaki merkez mesafesi (mm);

- α - İş parçasının konik açısının nominal değeri (°).

Sinüs çubuğunu, bir silindir plaka ile temas halinde olacak şekilde bir plaka üzerine yerleştirin. Diğer silindirin altına h boyutunda bir mastar bloğu yerleştirin ve sinüs çubuğunun ana çalışma düzlemini plakaya göre standart bir α açısıyla eğin.

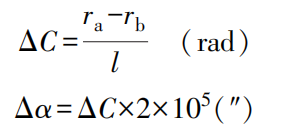

Konik iş parçasını yerleştirdikten sonra, ölçülen koninin üst jeneratör çizgisi üzerindeki a ve b noktalarını ölçmek için bir mikrometre kullanın (a ve b noktaları arasındaki mesafe l'dir). a ve b noktalarındaki okumalar sırasıyla r₀ ve r₁'dir. Eğer r₀ ≠ r₁ ise, ölçülen iş parçasının konik açısı ile standart açı α arasında bir koniklik hatası olduğunu gösterir. Koniklik hatasını hesaplamak için formül şöyledir:

Nerede

- ΔC - Koniklik hatası (rad);

- Δα - Konik açı hatası (");

- r₀ - Koninin b noktasındaki okuma (mm);

- r₁ - Koninin a noktasındaki okuma (mm).

Radyandan saniyeye dönüştürme faktörü olarak 1rad = 57,3° ≈ (2×10⁵)" kullanarak, ölçülen konik açının (α) ΔC hatasını elde edin.

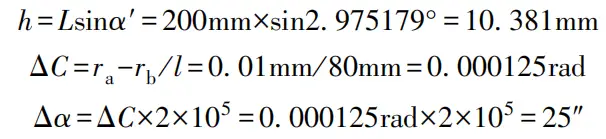

Örnek: Nominal konik açısı 2°58'30.6″ (2.975179°) olan bir Morse No. 4 konik tapa mastarını ölçmek için merkez mesafesi L=200mm olan bir sinüs çubuğu kullanılır. Ölçüm Şekil 1-91'de gösterildiği gibi gerçekleştirilir. Eğer a ve b ölçüm noktaları arasındaki mesafe l=80mm ve r₀ - r₁ = 0,01mm ise, koniklik hatasını ve bu konik tapa mastarının gerçek konik açısını hesaplayın.

Çözüm: L=200mm, l=80mm verildiğinde, o zaman

r₀ - r₁ = 0,01 mm olduğundan, a noktası b noktasından daha yüksektir, gerçek konik açı nominal konik açıdan daha büyüktür.

αgerçek =α’+Δα=2°58’30.6″+25″=2°58’55.6″

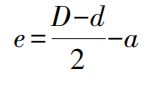

3. Eksantriklik muayenesi

(1) Eksantriklik e için hassasiyet gereksinimi yüksek olmadığında, iki silindirik yüzey arasındaki minimum mesafeyi a ölçmek için bir sürmeli derinlik kumpası kullanın, ardından aşağıdaki formülü kullanarak eksantriklik e'yi hesaplayın:

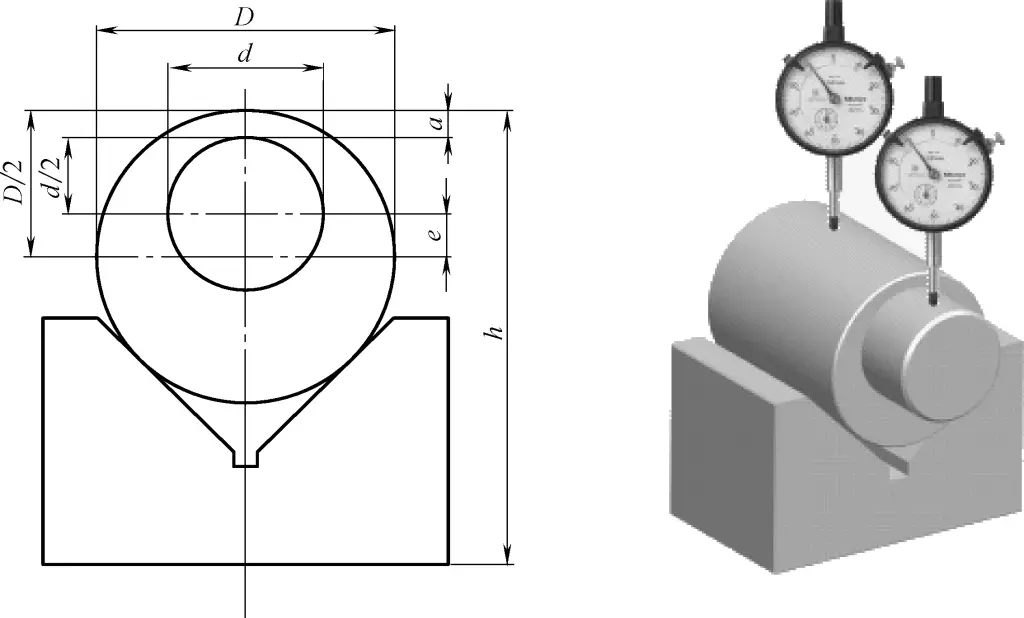

(2) Eksantriklik e için daha yüksek hassasiyet gerektiğinde, aşağıdaki muayene yöntemini kullanın: Şekil 22'de gösterildiği gibi bir komparatör kullanarak e eksantrikliğini hassas bir şekilde ölçün.

D ve d değerleri bir mikrometre ile ölçülmeli, ardından formül kullanılarak eksantriklik e hesaplanmalıdır. Ayna üzerindeki eksantrik iş parçaları veya her iki ucunda merkez delikleri olan eksantrik miller için komparatörün probu eksantrik parçaya temas edecek şekilde yerleştirilebilir. Eksantrik mili elle döndürün ve kadranlı göstergede gösterilen maksimum ve minimum değerler arasındaki farkın yarısı eksantriklik e'dir.

(3) Kadranlı gösterge ve torna çapraz kızağı kullanarak eksantrikliğin ölçülmesi.

Daha büyük eksantrikliğe sahip iş parçaları için, bir torna tezgahındaki çapraz kızak ölçeği, komparatörün sınırlı ölçüm aralığını telafi etmek için kullanılabilir. Ölçüm sırasında, önce komparatörü iş parçasının eksantrik dış dairesine temas ettirin, en yüksek noktayı bulun ve okumayı ve çapraz kızak ölçeği değerini kaydedin.

Ardından iş parçasını 180° döndürün, çapraz kızağı içeri doğru hareket ettirin, eksantrik dairenin en alt noktasını bulun, kadran göstergesini eksantrik dairenin en alt noktasına temas ettirin ve orijinal kadran göstergesi okumasını korumak için çapraz kızağı ayarlayın. Bu noktada, çapraz kızak kadranından elde edilen çapraz kızağın hareket mesafesi eksantrikliğin iki katıdır.

4. Standart dişlerin muayenesi

(1) Ana çap ölçümü.

Diş ana çapı gereksinimleri yüksek olmadığında ve tolerans bandı geniş olduğunda, ölçüm için sürmeli kumpaslar veya harici mikrometreler kullanılabilir.

(2) Diş hatvesi ölçümü.

Diş adımı çelik bir cetvel kullanılarak ölçülebilir. Genellikle küçük hatvelere sahip standart dişler için en iyisi birkaç hatvenin uzunluğunu ölçmek ve ardından tek bir hatvenin boyutunu elde etmek için ölçülen hatve uzunluğunu hatve sayısına bölmektir. Daha büyük hatveler için 2 veya 4 hatvenin uzunluğunu ölçün ve ardından hatve boyutunu hesaplayın.

İnce dişlerin hatvesi daha küçüktür, bu da çelik bir cetvelle ölçülmesini zorlaştırır. Genellikle ölçüm için bir adım ölçer kullanılır. Ölçüm yaparken, hatve ölçer plakasını eksen yönüne paralel olarak diş şekline yerleştirin. Tam olarak oturması, ölçülen dişin hatvesinin doğru olduğunu gösterir.

(3) Hatve çapının ölçülmesi.

1) Bir diş mikrometresi kullanarak üçgen dişlerin hatve çapının ölçülmesi.

Bir diş mikrometresinin yapısı ve kullanım yöntemi, iki ölçüm kontağının diş dişiyle aynı şekle sahip bir koni ve bir oluk olması dışında, normal bir dış mikrometreye benzer. Ölçüm sırasında, iki kontak diş dişi yüzeylerine tam olarak oturur ve bu noktada mikrometrede okunan değer dişin hatve çapıdır.

Diş mikrometreleri, farklı hatveler için bir dizi diş yüzeyi profili ve ölçüm kontağı ile birlikte gelir. Üçgen dişlerin farklı özelliklerdeki hatve çaplarını ölçerken, Şekil 23'te gösterildiği gibi uygun ölçüm kontaklarının değiştirilmesi gerekir.

2) Tel ölçüm yöntemi.

Tel çapı ve hassasiyet seçimi: Ölçülen dişin hatve çizgisinde diş yan yüzüne teğet olan tel çapına "en iyi tel çapı" denir. En iyi tel çapı için basitleştirilmiş formüller Tablo 1'de gösterilmiştir. Ölçüm için en iyi telin kullanılması, diş dişi yarım açı hatasının etkisini ortadan kaldırır.

Tablo 1 En iyi tel çapı için basitleştirilmiş formüller

| Ortak konular | 55° Whitworth dişler | Trapez dişler |

| 0.57735P | 0.56370P | 0.51765P |

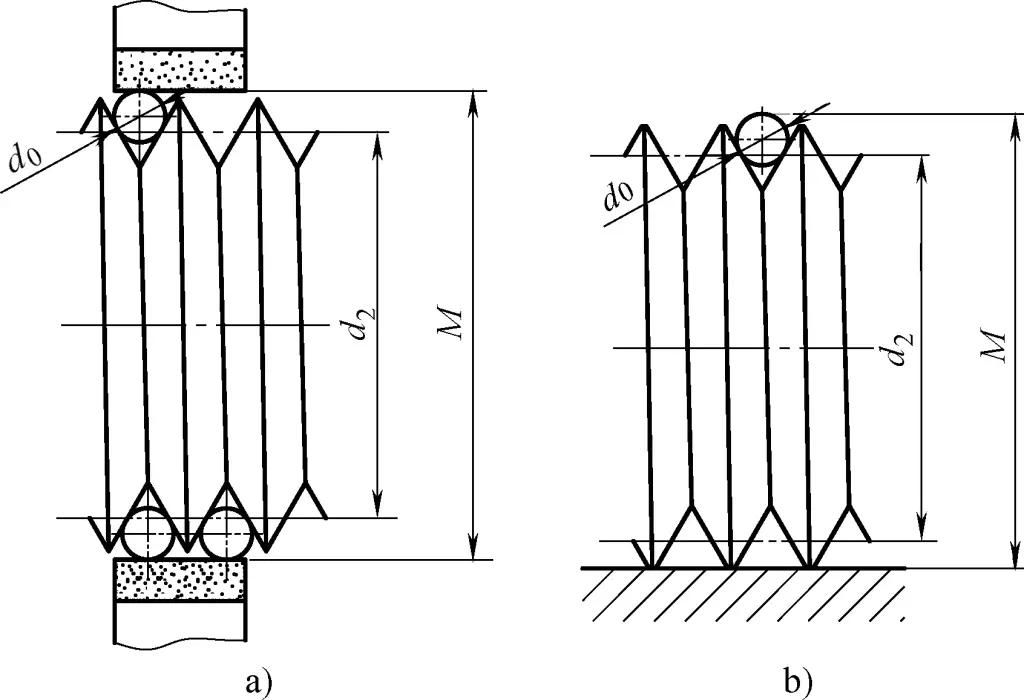

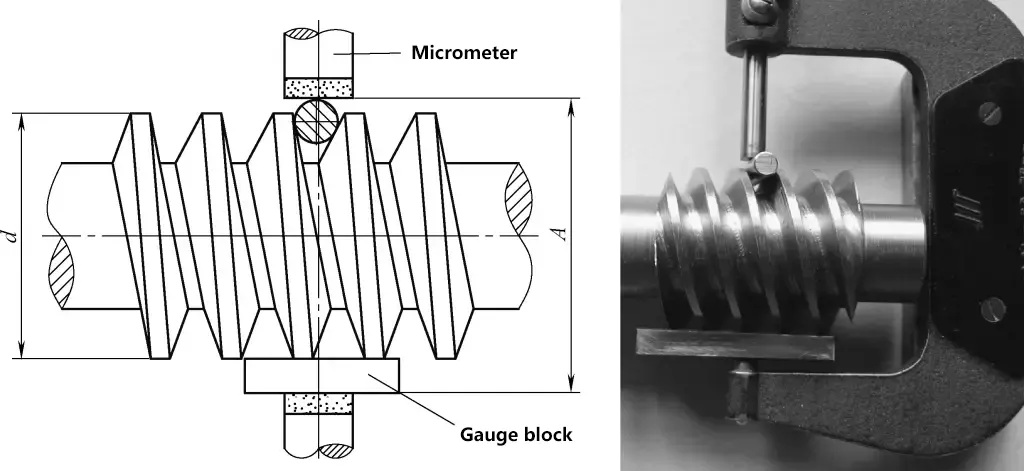

Yaygın olarak kullanılan tel ölçüm yöntemleri arasında üç tel yöntemi ve diş hatve çapını ölçmek için tek tel yöntemi bulunur. Dış diş hatve çapını ölçmek için üç tel yöntemini kullanırken, Şekil 24'te gösterildiği gibi ölçülen dişin her iki tarafındaki diş oluklarına aynı setten üç tel yerleştirin. Tellerin dış tarafları arasındaki M mesafesini doğrudan ölçmek için dış mikrometre, kol mikrometresi, optik karşılaştırıcı veya uzunluk ölçüm makinesi gibi hassas bir ölçüm cihazı kullanın, ardından ölçülen dişin gerçek hatve çapını hesaplayın.

a) Üç telli ölçüm

b) Tek telli ölçüm

Yaygın olarak kullanılan tel çapı boyut serileri Tablo 2'de gösterilmektedir. Yaygın dişler için hatve çapı hesaplama formülleri Tablo 3'te gösterilmiştir.

Tablo 2 Yaygın olarak kullanılan tel çapı boyut serisi

| 0.118 | 0.201 | 0.291 | 0.433 | 0.724 | 1.157 | 2.020 | 3.177 |

| 0.142 | 0.232 | 0.343 | 0.461 | 0.866 | 1.441 | 2.311 | 3.486 |

| 0.170 | 0.260 | 0.402 | 0.572 | 1.008 | 1.732 | 2.886 | - |

Tablo 3 Ortak dişler için hatve çapı hesaplama formülleri

| İplik tipi | Diş açısı α | Hatve çapı hesaplama formülü |

| Ortak konular | 60° | d2 =M-(3d o -0.866P) |

| 55° Whitworth dişler | 55° | d2 =M-(3.1657do -0.9605P) |

| Trapez dişler | 30° | d2 =M-(4.8637do -1.866P) |

(4) Dişlerin kapsamlı ölçümü.

Dişleri kapsamlı bir şekilde ölçmeden önce, önce dişin çapını, diş profilini ve hatvesini kontrol edin, ardından ölçüm için diş mastarlarını kullanın. Diş mastarlarını kullanırken, ölçüm yüzeyine zarar vermemek ve doğruluğunu azaltmamak için bunları zorla bükmeyin.

Diş halkası mastarları ve tapa mastarları genellikle dişlerin çeşitli boyutsal hassasiyetlerinin kapsamlı ölçümü için kullanılır. Halka mastarlar dış vida dişi boyutsal doğruluğunu ölçmek için kullanılırken, tapa mastarlar iç vida dişi boyutsal doğruluğunu ölçmek için kullanılır.

Dişler ölçülürken, mastarın GO ucu vidalanabiliyor ancak NOT GO ucu vidalanamıyorsa, diş hassasiyetinin gereksinimleri karşıladığını gösterir. Gerçek üretimde, daha düşük hassasiyet gereksinimleri için, iş parçasına vidalanırken pürüzsüzlük ve gevşekliğe bakılarak kontrol için standart somunlar ve vidalar da kullanılabilir.

5. Sonsuz dişlilerin ölçümü

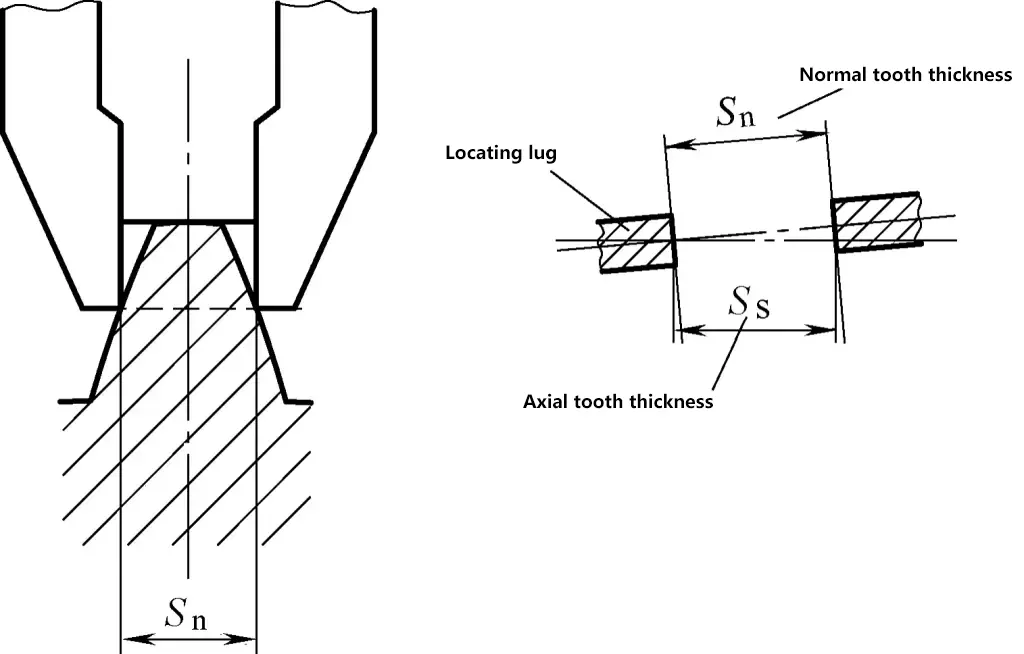

(1) Şekil 25 ve 26'da gösterildiği gibi bir sürmeli diş kumpası kullanarak sonsuz dişlilerin normal diş kalınlığının ölçülmesi.

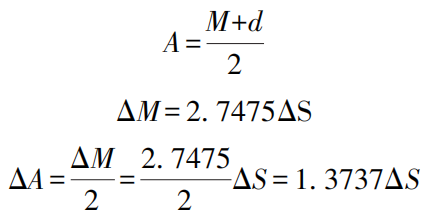

Ölçüm doğruluğunu artırmak için, diş kalınlığı sapması üç telli ölçümde açıklık mesafesi sapmasına dönüştürülebilir ve ardından Şekil 27'de gösterildiği gibi tek telli yöntem kullanılarak ölçülebilir. α=20° olduğunda, tek telli ölçüm hesaplama formülü şöyledir:

Nerede

- A - Tek telli ölçümde mikrometre ölçüm boyutu (mm);

- M - Üç telli ölçümde mikrometre ölçüm boyutu (mm);

- ΔM - Üç telli ölçümde açıklık mesafesi sapması (mm);

- d - Sonsuz dişli dış çapının ölçülen gerçek çapı (mm);

- ΔA - Tek telli ölçümde tel ölçüm mesafesi sapması (mm);

- ΔS - Diş kalınlığı sapması (mm).

(2) Sonsuz dişli ek çemberinin radyal salgısı, salgı test cihazı üzerindeki bir kadranlı gösterge kullanılarak kontrol edilebilir. Sonsuz dişliyi elle yavaşça bir tam tur döndürün ve kadranlı göstergede okunan maksimum değişim radyal salgı hatasıdır.

(3) Arşimet sonsuz dişlilerin diş profili hatasının kontrolü, üniversal alet mikroskobu gibi aletler kullanılarak eksenel kesit üzerinde yapılmalıdır.

Beceri ustasının deneyim paylaşımı:

Tek telli ölçüm, ölçüm referansı olarak ek daire çapını kullandığından, Şekil 27'deki d, ek dairenin gerçek ölçülen boyutu olarak tanımlanmasına rağmen, ölçüm doğruluğunu sağlamak için, ek daire çapı ile sonsuz dişli hatve dairesi arasındaki eşmerkezlilik tornalama sırasında garanti edilmelidir.

III. Ortak Şekil ve Konum Doğruluğunun İncelenmesi

1. Doğruluk hatasının tespiti

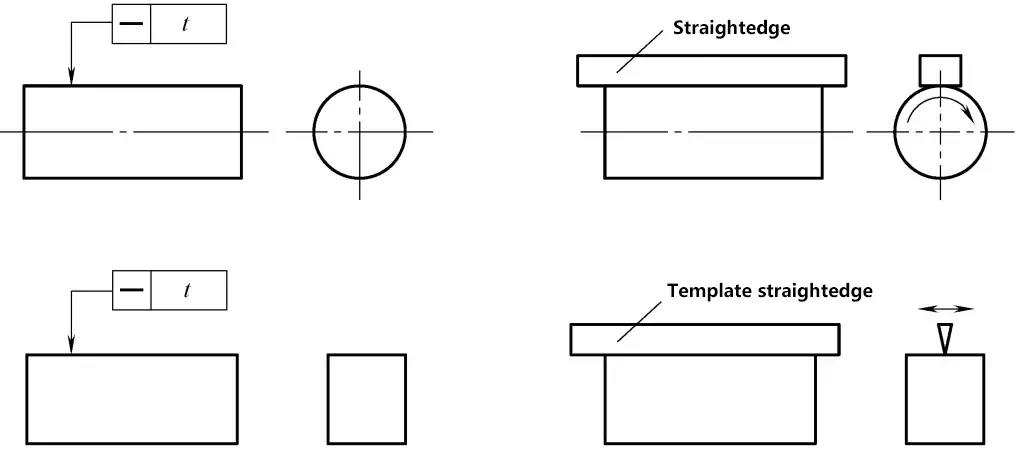

(1) Silindirlerin ve kübiklerin düzlük hatalarını tespit etme

Şekil 28'de gösterildiği gibi.

1) Muayene araçları: Doğrultma mastarı (veya şablon doğrultma mastarı), kalınlık mastarı.

2) Sıkıştırma ve çalıştırma yöntemi:

① Aralarındaki maksimum boşluğu en aza indirecek şekilde ölçülen eleman çizgisine doğrudan temas edecek şekilde bir mastar veya şablon cetveli yerleştirin. Bu noktadaki maksimum boşluk, ölçülen eleman çizgisinin düzlük hatasıdır. Hatanın büyüklüğü ışık boşluğu ölçülerek belirlenmelidir. Işık boşluğu küçük olduğunda, standart bir ışık boşluğu kullanılarak tahmin edilebilir; daha büyük olduğunda, ölçüm için bir sentil kullanılabilir.

② Yukarıdaki yöntemi kullanarak birkaç eleman çizgisini ölçün ve en büyük hata değerini ölçülen parçanın doğruluk hatası olarak alın.

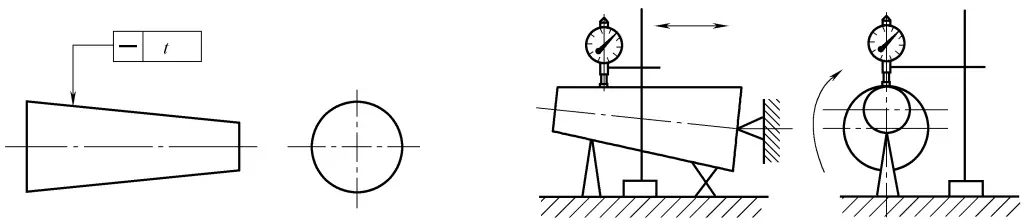

(2) Konik gövdelerin düzlük hatasının tespit edilmesi

Şekil 29'da gösterildiği gibi.

1) Muayene araç ve gereçleri: yüzey plakası, sabit ve ayarlanabilir destekler, ölçüm çerçevesi, kadranlı gösterge veya mikrometre.

2) Montaj ve çalıştırma yöntemi: Ölçülen eleman çizgisinin iki uç noktasını yüzey plakası ile aynı yükseklikte olacak şekilde ayarlayın.

① Ölçülen eleman çizgisinin tam uzunluğu boyunca ölçüm yapın ve okumaları kaydedin. Kaydedilen okumaları kullanarak minimum koşulu (veya iki noktalı çizgi yöntemini) temel alan hesaplama yöntemini (veya grafik yöntemini) kullanarak doğruluk hatasını hesaplayın.

② Yukarıdaki yöntemi kullanarak birkaç eleman çizgisini ölçün ve en büyük hata değerini ölçülen parçanın doğruluk hatası olarak alın.

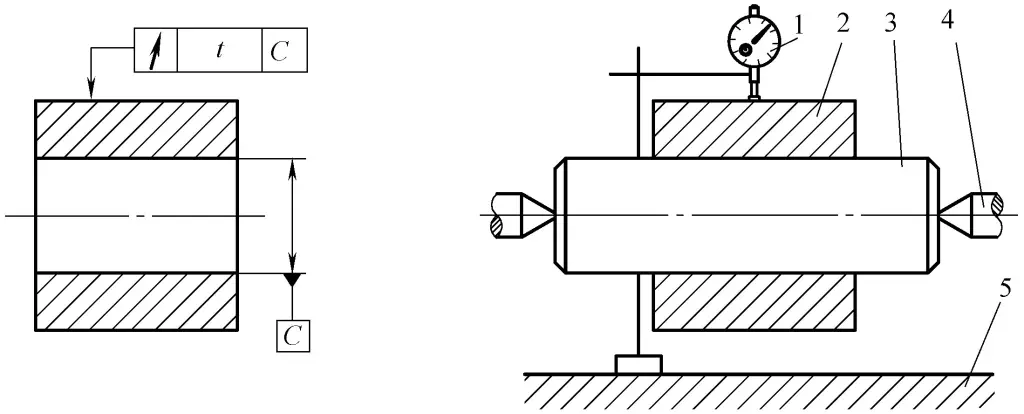

(3) Salgı denetim cihazında şaft tipi parçaların düzlük hatasının tespit edilmesi

Şekil 30'da gösterildiği gibi.

1-Merkez desteği

2-Ölçülen parça

3-Gösterge

4-Yüzey plakası

1) Muayene araç ve gereçleri: yüzey plakası, merkez destek veya salgı muayene cihazı, komparatör, sehpa, komparatör veya mikrometre.

2) Montaj ve çalıştırma yöntemi: Ölçülen parçayı yüzey plakasına paralel iki merkez arasına monte edin.

① Dikey eksen kesitindeki iki eleman çizgisi boyunca ölçüm yapın, ilgili ölçüm noktalarındaki iki göstergeden M₀ ve M₁ okumalarını kaydedin. Her noktadaki okumaların farkının yarısını alın {yani, (M₂-M₃)/2} ve maksimum farkı o kesitteki eksenin doğruluk hatası olarak kullanın.

② Yukarıdaki yöntemi kullanarak birden fazla kesitte birkaç eleman çizgisini ölçün ve en büyük hata değerini ölçülen parçanın ekseninin doğruluk hatası olarak alın.

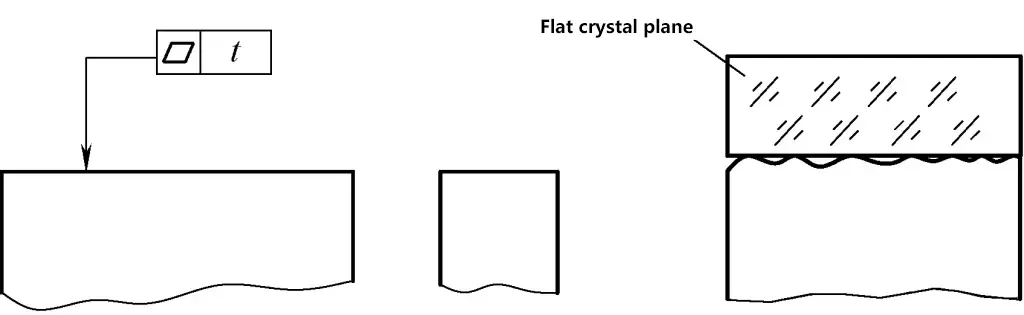

2. Düzlük hatasının tespiti

(1) Yüksek hassasiyetli küçük düzlemlerin düzlük hatasının ölçülmesi

Şekil 31'de gösterildiği gibi.

1) Muayene araçları ve ekipmanları: optik düz.

2) Çalışma yöntemi: Optik düzlüğün çalışma yüzeyini hafif bir basınçla ölçülen yüzeye yerleştirin ve girişim saçakları görünecektir.

Ölçülen yüzeyin düzlük hatası, ışığın dalga boyunun yarısı ile çarpılan kapalı girişim saçaklarının sayısıdır. Açık girişim saçakları için, saçak eğriliğinin bitişik saçaklar arasındaki mesafeye oranıdır ve ışığın dalga boyunun yarısı ile çarpılır. Bu yöntem, yüksek hassasiyetli küçük düzlemlerin ölçümü için uygundur.

(2) Su terazisi kullanarak düzlük hatasını tespit etme

Şekil 32'de gösterildiği gibi.

1) Muayene araç ve gereçleri: yüzey plakası, su terazisi, köprü plakası, sabit ve ayarlanabilir destekler.

2) Montaj ve çalıştırma yöntemi: Ölçülen yüzeyi yatay bir konuma ayarlayın, belirli bir düzen ve yöne göre yüzeyi nokta nokta ölçmek için su terazisini kullanın, okumaları kaydedin ve bunları doğrusal değerlere dönüştürün.

Her bir çizginin değerlerine göre minimum koşullara (veya çapraz yönteme) göre hesaplama yöntemini (veya grafik yöntemini) kullanarak düzlük hatasını hesaplayın.

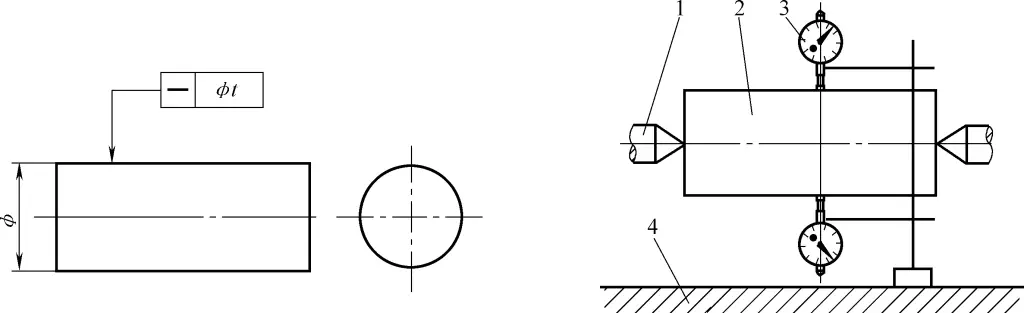

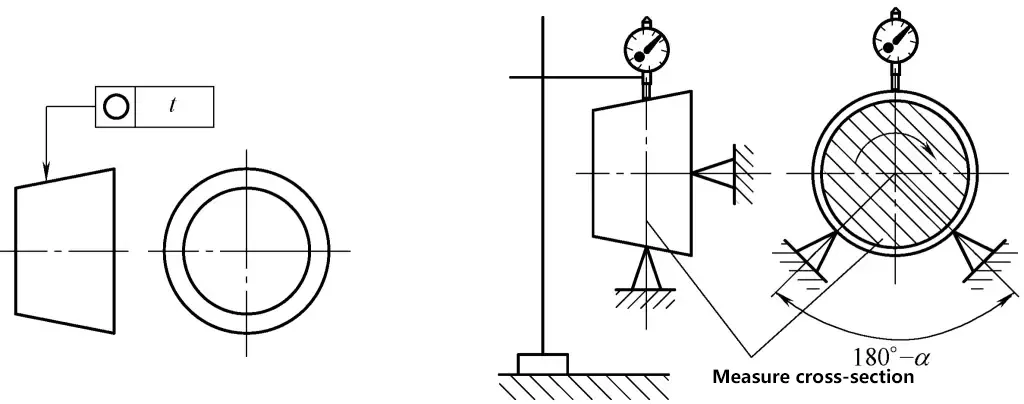

3. Yuvarlaklık hatasının tespiti

(1) Koni ve silindirin yuvarlaklık hatalarından birinin tespiti

Şekil 33'te gösterildiği gibi.

1) Muayene ölçümü ve araçları: düz plaka, göstergeli ölçüm standı, V-blok, sabit ve ayarlanabilir destekler.

2) Sıkıştırma ve çalıştırma yöntemi: Eksenel konumu sabitlerken iş parçasını, ekseni ölçüm kesitine dik olacak şekilde V-blok üzerine yerleştirin.

① İş parçasının bir devri sırasında, gösterge okumalarındaki maksimum farkın yarısı, o kesitin yuvarlaklık hatasıdır.

② Yukarıdaki yöntemi kullanarak birkaç kesiti ölçün ve maksimum hata değerini iş parçasının yuvarlaklık hatası olarak alın.

Bu ölçüm yönteminin güvenilirliği, kesit şekli hatası ve V-blok açısının birleşik etkisine bağlıdır. Yaygın olarak kullanılan açılar α=90° ve 120° veya ayrı ölçümler için iki V-blok ile 72° ve 108°'dir.

Bu yöntem, iç ve dış yüzeylerdeki tek loblu şekil hatalarını ölçmek için uygundur (çift loblu şekil hataları iki nokta yöntemi kullanılarak ölçülür). Ölçüm sırasında iş parçası ya da ölçüm cihazı döndürülebilir.

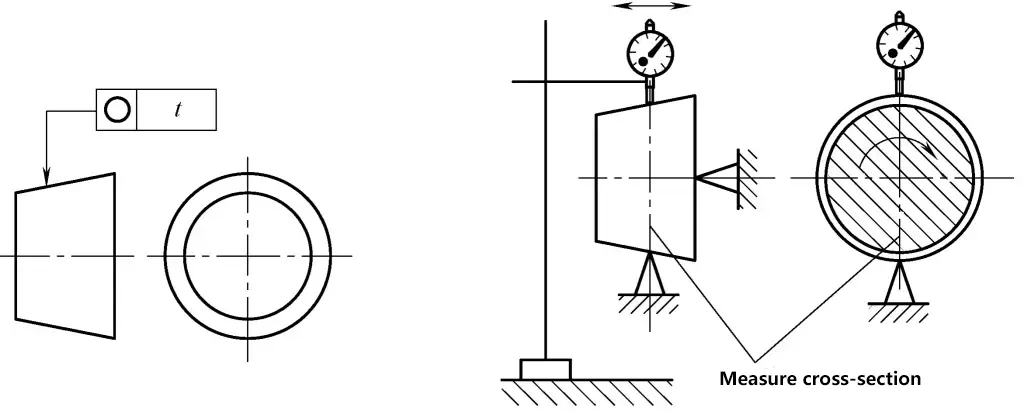

(2) Koni ve silindirin yuvarlaklık hatasının tespiti II

Şekil 34'te gösterildiği gibi.

1) Muayene ölçümü ve araçları: düz plaka, göstergeli ölçüm standı, destek, mikrometre.

2) Sıkıştırma ve çalıştırma yöntemi: Eksenel konumu sabitlerken iş parçası eksenini ölçüm kesitine dik olarak konumlandırın.

① İş parçasının bir devri sırasında, gösterge okumalarındaki maksimum farkın yarısı, tek bir kesitin yuvarlaklık hatasıdır.

② Yukarıdaki yöntemi kullanarak birkaç kesiti ölçün ve maksimum hata değerini iş parçasının yuvarlaklık hatası olarak alın.

Bu yöntem, iç ve dış yüzeylerdeki çift loblu şekil hatalarını tespit etmek için uygundur (tek loblu şekil hataları üç nokta yöntemi kullanılarak ölçülür). Ölçüm sırasında iş parçası ya da ölçüm cihazı döndürülebilir.

Yuvarlaklık hatasını ölçmek için iki nokta yöntemi, mikrometre ile dış çapın veya iç komparatör ile iç çapın ölçülmesine benzer. Çevrenin etrafındaki çeşitli konumlarda ölçüm yapın ve birbirine taban tabana zıt iki nokta arasındaki maksimum farkın yarısını yuvarlaklık hatası olarak alın.

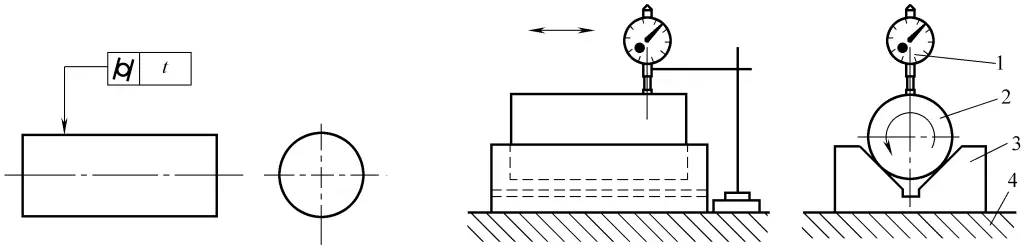

4. Silindiriklik hatasının tespiti

(1) Silindir ve şaftın silindiriklik hatasının tespiti I

Şekil 35'te gösterildiği gibi.

1-Gösterge

2-İş parçası

3-V-blok

4-Düz plaka

1) Muayene ölçümü ve aletleri: düz plaka, V-blok, göstergeli ölçüm standı.

2) Sıkıştırma ve çalıştırma yöntemi: Silindirikliği ölçmek için üç nokta yöntemini kullanın. İş parçasını düz plaka üzerindeki bir V bloğuna, V bloğu iş parçasından daha uzun olacak şekilde yerleştirin.

① İş parçasının bir dönüşü sırasında, bir kesitteki maksimum ve minimum okumaları ölçün.

② Yukarıdaki yöntemi kullanarak, sürekli olarak birkaç kesiti ölçün, ardından ölçülen tüm kesitlerden elde edilen maksimum ve minimum okumalar arasındaki farkın yarısını iş parçasının silindiriklik hatası olarak alın. Bu yöntem, dış yüzeylerdeki tek loblu şekil hatalarını ölçmek için uygundur.

Doğru ölçüm için, genellikle ayrı ölçümler için α=90° ve 120° açılara sahip iki V-blok kullanın.

(2) Silindir ve şaftın silindiriklik hatasının tespiti II

Şekil 36'da gösterildiği gibi.

1-Gösterge

2-İş parçası

3-Doğru açılı koltuk

4-Düz plaka

1) Muayene ölçümü ve aletleri: düz plaka, dik açılı koltuk, göstergeli ölçüm standı.

2) Sıkıştırma ve çalıştırma yöntemi: Silindirikliği ölçmek için iki nokta yöntemini kullanın. İş parçasını düz plaka üzerine, dik açılı yuvaya yakın yerleştirin.

① İş parçasının bir dönüşü sırasında, bir kesitteki maksimum ve minimum okumaları ölçün.

② Yukarıdaki yöntemi kullanarak birkaç kesit ölçün, ardından ölçülen tüm kesitlerden elde edilen maksimum ve minimum okumalar arasındaki farkın yarısını iş parçasının silindiriklik hatası olarak alın. Bu yöntem, dış yüzeylerdeki eşit loblu şekil hatalarını ölçmek için uygundur.

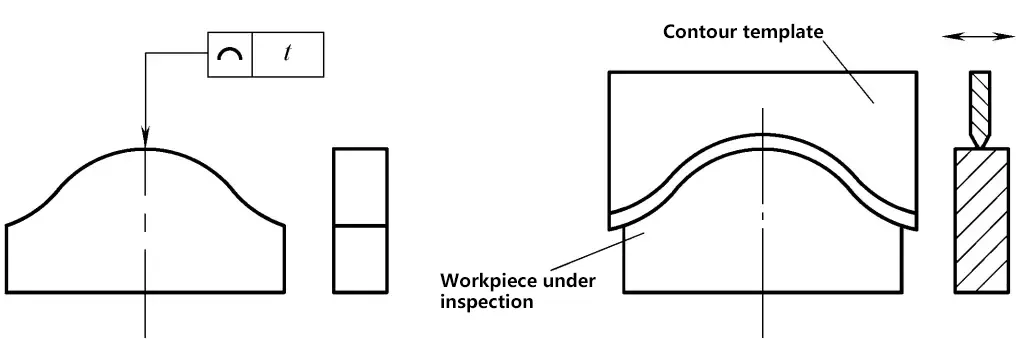

5. Hat profili hatasının tespiti

Şekil 37'de gösterildiği gibi

1) Muayene ölçümü ve araçları: Profil şablonu.

2) Sıkıştırma ve çalıştırma yöntemi: Profil şablonunu iş parçası üzerine belirtilen yönde yerleştirin, ışık boşluğu yöntemini kullanarak boşluğun boyutunu tahmin edin ve maksimum boşluğu iş parçasının çizgi profili hatası olarak alın.

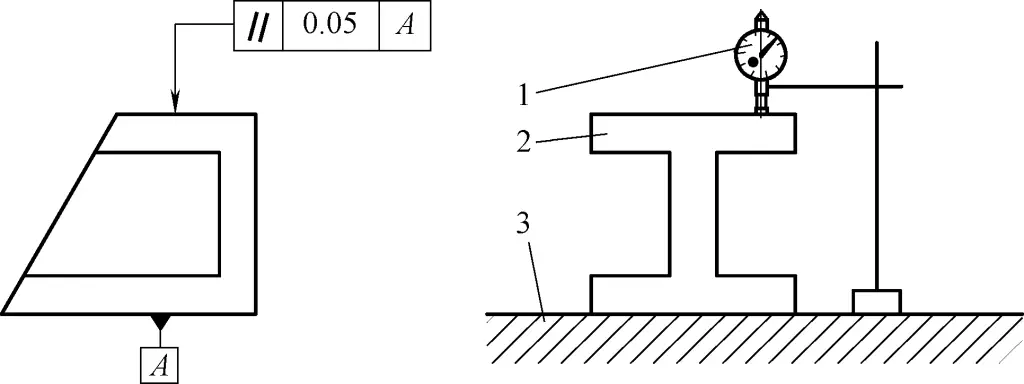

6. Paralellik hatasının tespiti

(1) İki paralel yüzey arasındaki paralellik hatasının tespiti

Şekil 38'de gösterildiği gibi.

1-Gösterge

2-İş parçası

3-Düz plaka

1) Muayene ölçümü ve aletleri: düz plaka, stand, komparatör veya mikrometre.

2) Sıkıştırma ve çalıştırma yöntemi: İş parçasını düz plaka üzerine yerleştirin ve ölçülecek tüm yüzey boyunca belirtilen ölçüm çizgileri boyunca ölçün.

① Maksimum ve minimum gösterge okumaları arasındaki farkı iş parçasının paralellik hatası olarak alın.

② Her bir ölçüm hattında verilen herhangi bir l uzunluğundaki maksimum ve minimum gösterge okumaları arasındaki farkı iş parçasının paralellik hatası olarak alın.

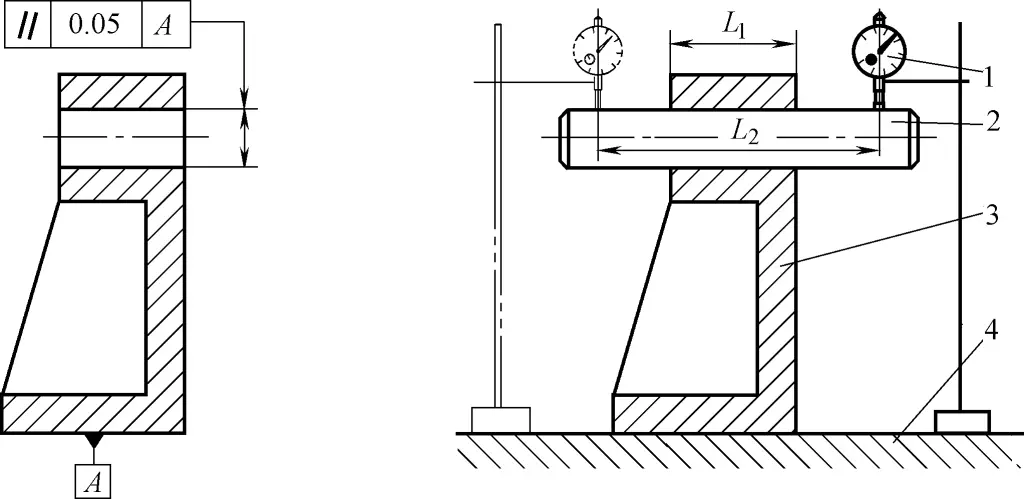

(2) Referans düzlemine göre iç deliğin paralellik hatasının tespiti

Şekil 39'da gösterildiği gibi.

1) Muayene ölçümü ve aletleri: düz plaka, göstergeli ölçüm standı, mandrel.

2) Sıkıştırma ve çalıştırma yöntemi: İş parçasını, ölçülecek eksen mandrel tarafından simüle edilecek şekilde doğrudan düz plaka üzerine yerleştirin. M₀ ve M₁ okumaları, L₂ ölçüm mesafesine sahip iki konumda elde edilir. Sonra

Paralellik hatası f=L₀/L₁|M₁-M₂|, burada L₂ iş parçası ekseninin uzunluğudur.

Ölçüm için genişletilebilir bir mandrel (delik ile boşluksuz bir uyum oluşturan) kullanın.

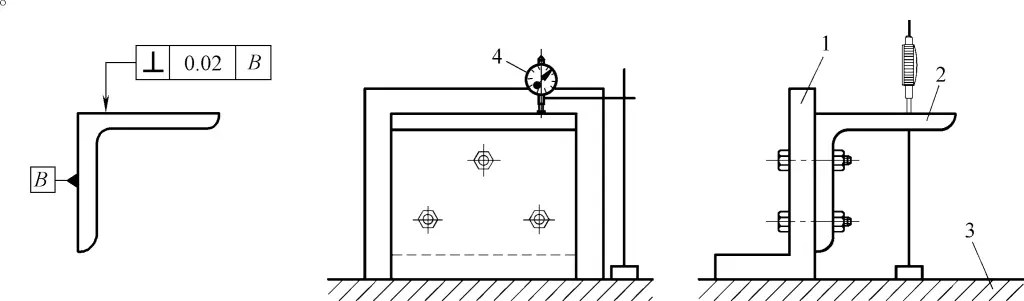

7. Diklik hatasının tespiti

(1) Dik açılı yuva tipi iş parçasının diklik hatasının tespiti

Şekil 40'ta gösterildiği gibi.

1-Doğru açılı koltuk

2-İş parçası

3-Düz plaka

4-Gösterge

1) Muayene ölçümü ve aletleri: düz plaka, dik açılı koltuk, göstergeli ölçüm standı.

2) Sıkıştırma ve çalıştırma yöntemi: İş parçasının referans yüzeyini dik açılı yuvaya sabitlerken, ölçülecek yüzeyin referansa yakın okuma farkını minimum olacak şekilde ayarlayın. Ölçülecek yüzeyin tamamında çeşitli noktalarda elde edilen maksimum ve minimum gösterge okumaları arasındaki farkı iş parçasının diklik hatası olarak alın.

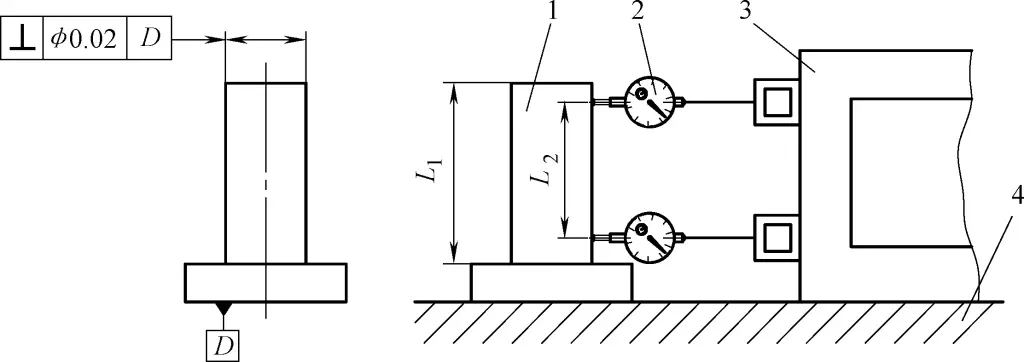

(2) Kademeli mil dış dairesinin uç yüzüne göre diklik hatasının tespiti

Şekil 41'de gösterildiği gibi.

1-İş parçası

2-Gösterge

3-Kare kutu

4-Düz plaka

1) Muayene ölçümü ve araçları: kare kutu, düz plaka, göstergeli manyetik stand.

2) Sıkıştırma ve çalışma yöntemi: İş parçasını düz plaka üzerine yerleştirin ve iki dik yönde (x, y) ölçün.

Ölçülecek profil elemanı ile kare kutu arasındaki M₁ ve M₂ mesafelerini L₀ mesafeli iki konumda ve karşılık gelen mil çaplarını d₃ ve d₄ ölçün. Ölçüm yönündeki diklik hatası şöyledir:

İki ölçüm yönünde ölçülen hatalardan büyük olanı iş parçasının diklik hatası olarak alın.

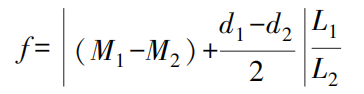

8. Koaksiyalite hatasının tespiti

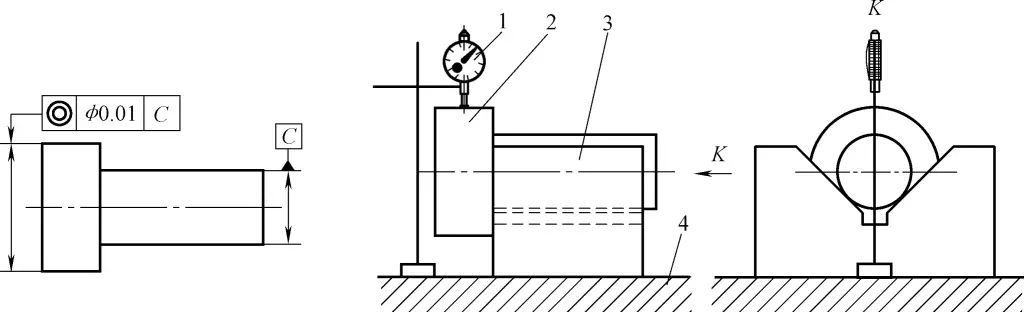

(1) Merkez delik referanslı kademeli şaftın eş eksenlilik hatasının tespiti

Şekil 42'de gösterildiği gibi.

1-Gösterge

2-İş parçası

3-Merkez desteği

4-Düz plaka

1) Muayene ölçümü ve araçları: düz plaka, merkez destek, göstergeli ölçüm standı.

2) Sıkıştırma ve çalıştırma yöntemi: İş parçasını iki merkez arasına monte edin ve her iki göstergeyi de dikey eksen kesitinde sıfırlayın.

① Eksenel olarak ölçün, referans eksenine dik kesit üzerindeki karşılık gelen noktalardaki göstergelerin okumalarındaki |M₀-M₁| farkını o kesit üzerindeki eşeksenlilik hatası olarak alın.

② İş parçasını döndürün ve yukarıdaki yöntemi kullanarak birkaç kesiti ölçün. Her bir kesitten elde edilen okuma farklarının maksimum değerini (mutlak değer) iş parçasının eş eksenlilik hatası olarak alın.

(2) Merkez deliksiz kademeli milin eş eksenlilik hatasının tespiti

Şekil 43'te gösterildiği gibi.

1-Gösterge

2-İş parçası

3-V-blok

4-Düz plaka

1) Muayene ölçümü ve aletleri: düz plaka, V-blok, göstergeli ölçüm standı.

2) Montaj ve çalıştırma yöntemi: Ölçülecek parçanın referans yüzeyinin bir ucunu V şeklindeki çerçeveye yerleştirin, ardından göstergenin ölçülecek yüzeye temas etmesini sağlayın. Ölçülecek parçayı V şeklindeki çerçeve üzerinde bir tur döndürün ve göstergenin değişimi parçanın eş eksenlilik hatasıdır.

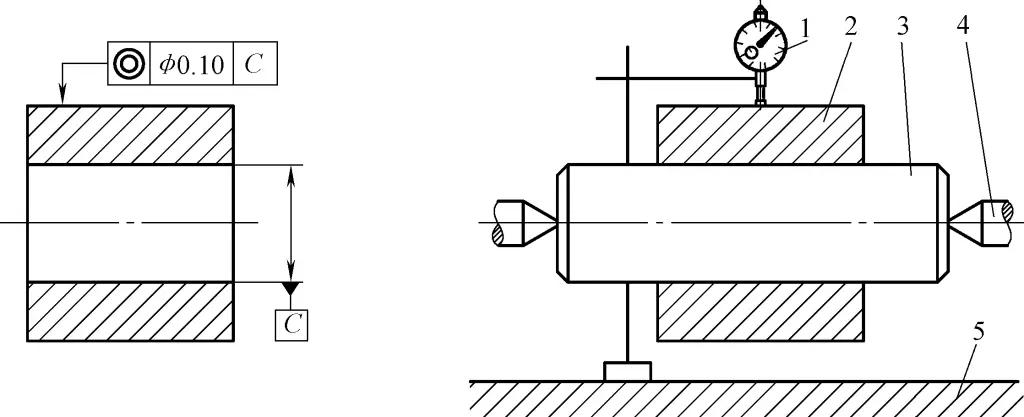

(3) Manşonun iç deliğine göre dış dairenin koaksiyalite hatasının tespiti

Şekil 44'te gösterildiği gibi.

1-Gösterge

2-Ölçümü yapılacak parça

3-Mandrel

4-Merkez desteği

5-Düz plaka

1) Muayene miktarı ve aletleri: Merkez destek, mandrel, göstergeli ölçüm standı.

2) Montaj ve çalıştırma yöntemi: Standart mandreli ölçülecek parçanın deliğine yerleştirin ve iki merkez arasına monte edin.

Göstergenin ölçülecek yüzeye temas etmesini sağlayın, ölçülecek parçayı döndürün ve göstergenin değişimi parçanın eş eksenlilik hatasıdır.

9. Simetri hatasının tespiti

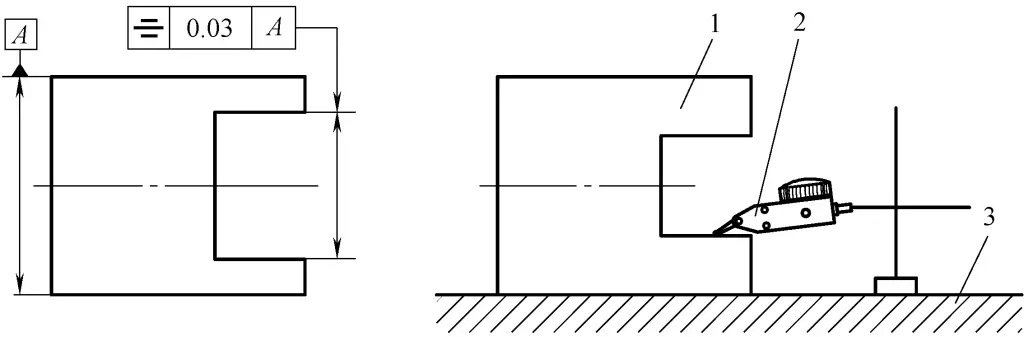

(1) İçbükey oluğun dış kontura göre simetri hatasının tespiti

Şekil 45'te gösterildiği gibi.

1-Ölçümü yapılacak parça

2-Gösterge

3-Düz plaka

1) Muayene miktarı ve aletleri: Kollu kadran göstergeli ölçüm standı, düz plaka.

2) Montaj ve çalıştırma yöntemi: Ölçülecek parçayı düz plaka üzerine yerleştirin, dış kontura (referans A) göre içbükey oluğun ilk tarafının okumasını ölçmek için kollu kadran göstergesini kullanın, göstergeyi sıfırlayın, ikinci tarafı ölçmek için kenarı çevirin ve maksimum okuma farkının mutlak değeri ölçülecek parçanın simetri hatasıdır.

Bu ölçüm yöntemi A referansının şekil hatasını dikkate almaz.

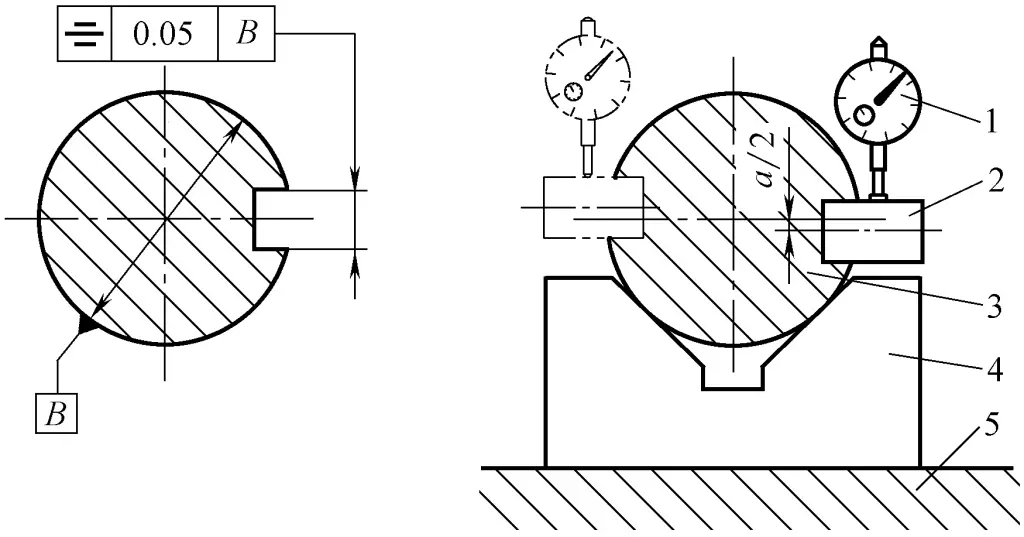

(2) Şaft dış dairesine göre şaft üzerindeki kama yuvasının simetri hatasının tespiti

Şekil 46'da gösterildiği gibi.

1-Gösterge

2-Konumlandırma bloğu

3-Ölçümü yapılacak parça

4-V şekilli çerçeve

5-Düz plaka

1) Muayene miktarı ve aletleri: Düz plaka, V şekilli çerçeve, konumlandırma bloğu, göstergeli ölçüm standı.

2) Montaj ve çalıştırma yöntemi: Referans ekseni V şeklindeki çerçeve ile simüle edilir ve ölçülecek merkez düzlemi konumlandırma bloğu ile simüle edilir. Ölçüm iki adımda yapılır:

① Kesit ölçümü. Ölçülecek parçayı, konumlandırma bloğu radyal yönde düz plakaya paralel olacak şekilde ayarlayın, konumlandırma bloğundan düz plakaya olan mesafeyi ölçün, ardından ölçülecek parçayı 180° çevirin ve kesitin üst ve alt taraflarında karşılık gelen iki noktanın okuma farkını a elde etmek için yukarıdaki ölçümü tekrarlayın. Bu kesitin simetri hatası şöyledir:

fçapraz=ah/(d-h)

Nerede

- d - şaftın çapı;

- h - oluğun derinliği.

② Boylamasına ölçüm. Kama yuvasının uzunluğu boyunca ölçüm yapın ve uzunlamasına yöndeki iki noktanın maksimum okuma farkını uzunlamasına yöndeki simetri hatası olarak alın:

fuzun=ayüksek-adüşük

Yukarıdaki iki yönde ölçülen hataların maksimum değerini parçanın simetri hatası olarak alın.

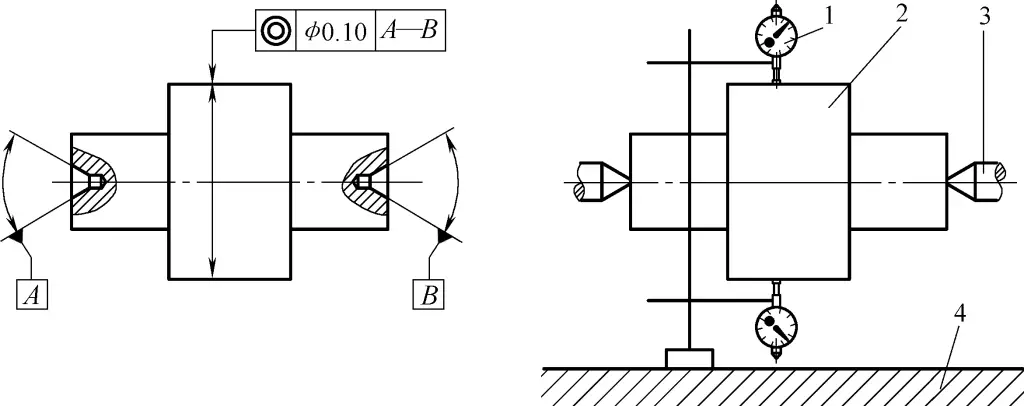

10. Dairesel salgı hatasının tespiti

(1) Kademeli milin dairesel salgı hatasının tespiti

Şekil 47'de gösterildiği gibi.

1-Gösterge

2-Ölçümü yapılacak parça

3-Merkez desteği

4-Düz plaka

1) Muayene miktarı, aletler ve montaj: Bir çift koaksiyel merkez, göstergeli ölçüm standı.

2) Montaj ve çalıştırma yöntemi: Ölçülecek parçayı iki merkez arasına monte edin.

① Ölçülecek parçanın bir devri sırasında, gösterge okumalarındaki maksimum fark, tek bir ölçüm yüzeyindeki radyal dairesel salgı hatasıdır.

② Yukarıdaki yönteme göre birkaç kesiti ölçün ve her kesitte ölçülen salgının maksimum değerini parçanın radyal dairesel salgı hatası olarak alın.

(2) Manşon dış dairesinin iç deliğe göre dairesel salgı hatasının tespiti

Şekil 48'de gösterildiği gibi.

1-Gösterge

2-Ölçümü yapılacak parça

3-Mandrel

4-Merkez desteği

5-Düz plaka

1) Muayene miktarı, aletler ve montaj: Bir çift koaksiyel merkez, kılavuzlu genişletilebilir mandrel, göstergeli ölçüm standı.

2) Montaj ve çalıştırma yöntemi: Ölçülecek parçayı kılavuzlu genişletilebilir mandrel üzerine sabitleyin ve iki merkez arasına yerleştirin.

① Ölçülecek parçanın bir devri sırasında, gösterge okumalarındaki maksimum fark, tek bir ölçüm yüzeyindeki radyal dairesel salgı hatasıdır.

② Yukarıdaki yönteme göre birkaç kesiti ölçün ve her kesitte ölçülen salgının maksimum değerini parçanın radyal dairesel salgı hatası olarak alın.